Погружение свай

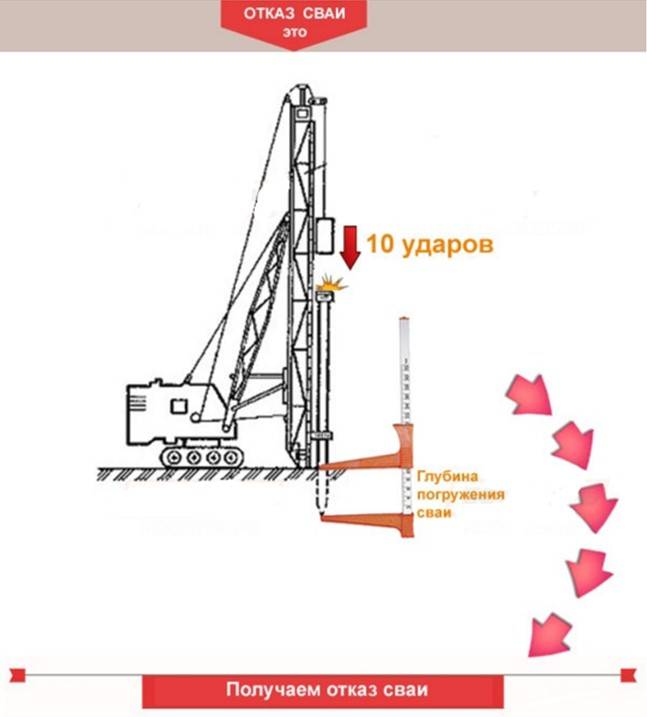

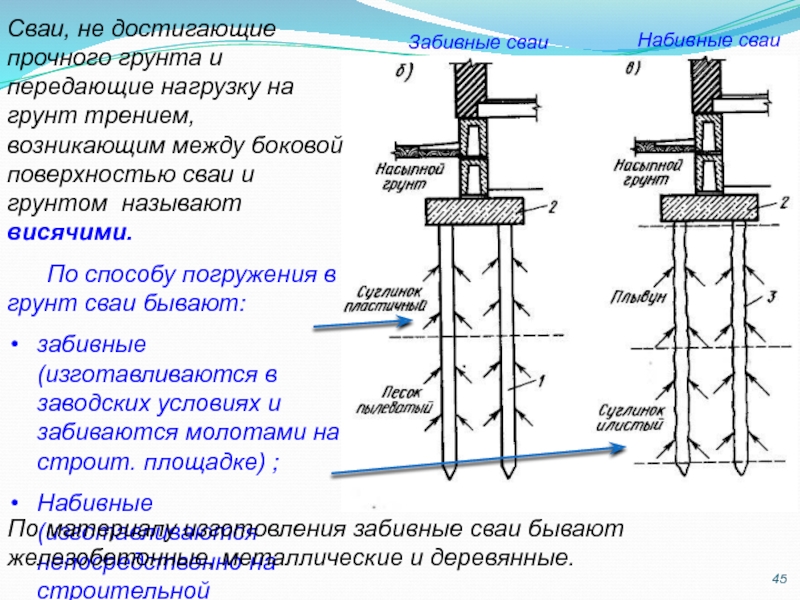

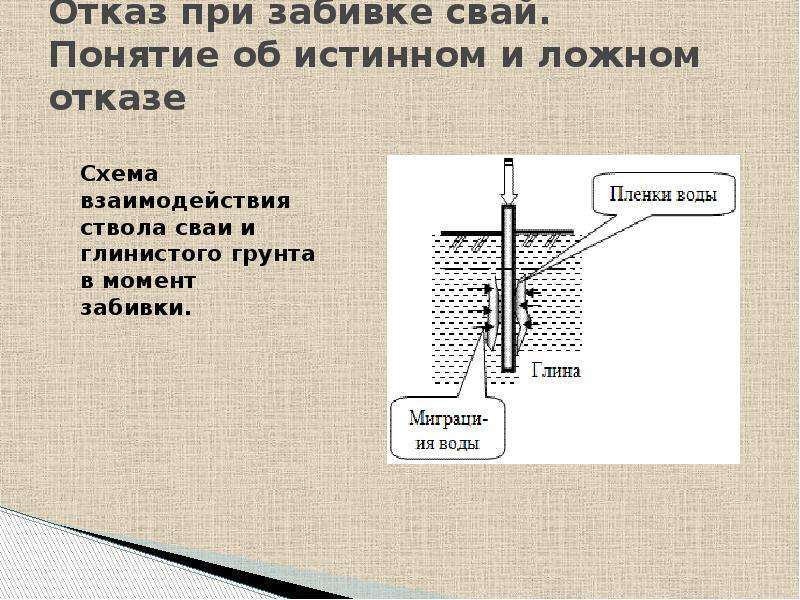

Погружение свай-стоек ведут по проектной отметки. Висячие сваи забивают до получения проектного (контрольного) отказа. Отказом называют погружение сваи от одного удара в конце процесса забивки. Контрольный отказ определяют расчетом при проектировании свайного фундамента и несущей способности свай.

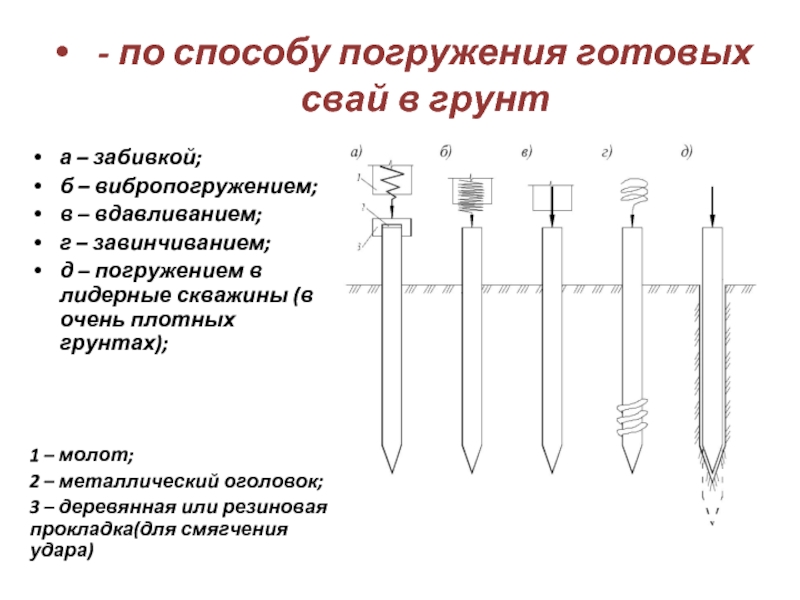

Погружение сваи вибрационным воздействием происходит с

помощью вибропогружателя, закрепленного в верхней части сваи или

шпунта. Он передает свае вибрацию, а через нее грунту, в результате

чего уменьшаются силы трения и свая заглубляется в грунт. Вибропогружение

эффективно применять в водонасыщенных песчаных грунтах. Высокочастотные

вибропогружатели используют для погружения легких свай и металлического

шпунта, низкочастотные — для тяжелых железобетонных свай. В процессе

работы вибропогружатель, жестко закрепленный на свае, вместе с

ней подвешивается к крюку крана или устанавливается в направляющих

стрелах копра.

Для погружения свай и шпунта в связные плотные грунты более эффективно применение вибромолотов. Они погружают сваи значительно быстрее, чем вибропогружатели такой же мощности. Отказ определяют погружением сваи за минуту действия молота, а для вибропогружателей — за минуту работы при заданном напряжении тока в сети.

Безударное погружение свай может быть осуществлено способами подмыва, вдавливания, завинчивания.

Сущность способа подмыва заключается в том, что через подмывные

трубки, установленные на свае, подается вода под большим давлением

(0,4…1,5 МПа). Вода, размывая грунт у острия сваи, значительно

уменьшает трение ее боковой поверхности о грунт, в результате

чего свая погружается под действием собственной массы и массы

установленного на ней молота. Погрузив сваю на определенную глубину,

подмыв прекращают и «добивают» сваи обычным методом

на 1,5.

Погружение свай методом подмыва производят в несвязных и малосвязных грунтах для свай большого поперечного сечения и большой длины.

Способ вдавливания (статического воздействия) применяют при погружении коротких свай сплошного и трубчатого сечения, он эффективен для погружения железобетонных свай во влажные глинистые и суглинистые грунты. Для вдавливания используют установки, смонтированные из двух тракторов, масса которых через систему полиспастов и обойму передается на сваю и внедряет ее в грунт.

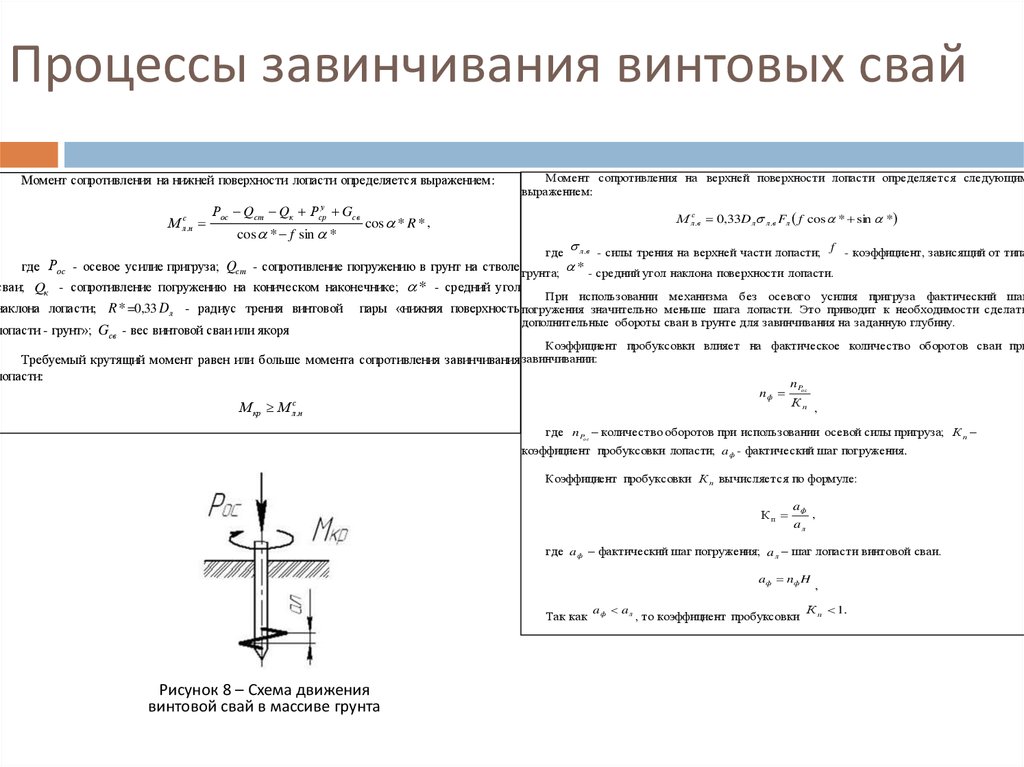

Погружение свай завинчиванием применяют при строительстве

инженерных сооружений (мостов, подпорных стенок, вантовых креплений

и т. д.), когда фундаменты в эксплуатации подвергаются сложным

воздействиям. Такие сваи обладают большой несущей способностью

благодаря тому, что винтовые лопасти башмака имеют диаметр в 2. ..3

раза больше диаметра ствола сваи. Погружение свай завинчиванием

может проходить вертикально или наклонно с использованием электрокабестана

или самоходных установок, механизмы которых передают свае крутящий

момент, необходимый для завинчивания на требуемую глубину (рис.

6.3).

..3

раза больше диаметра ствола сваи. Погружение свай завинчиванием

может проходить вертикально или наклонно с использованием электрокабестана

или самоходных установок, механизмы которых передают свае крутящий

момент, необходимый для завинчивания на требуемую глубину (рис.

6.3).

Достоинство способов подмыва, вдавливания и завинчивания заключается в том, что погружение свай осуществляется без динамического воздействия на расположенные вблизи здания, сооружения и подземные коммуникации. Это имеет большое значение при реконструкции промышленных и гражданских объектов.

В процессе погружения свай осуществляют контроль правильности

их расположения, режима погружения и величины отказа. Допустимые

отклонения определяются СНиПом

в зависимости от вида свай и конструкции свайного фундамента. При погружении свай ведут журнал свайных работ, в котором фиксируют

условия погружения, контрольный отказ и т. д. Сваи, имеющие отклонения

более допустимых, извлекают или забивают рядом новые.

При погружении свай ведут журнал свайных работ, в котором фиксируют

условия погружения, контрольный отказ и т. д. Сваи, имеющие отклонения

более допустимых, извлекают или забивают рядом новые.

Рис. 6.3. Технологическая схема погружения свай завинчиванием

самоходной установки:

а — крепление сваи в инвентарной оболочке; б — установка оболочки

в рабочий орган машины; в — установка агрегата над местом погружения

сваи; г — завинчивание сваи в вертикальном или наклонном положении;

д — подготовка машины к перемещению на новую позицию

коттедж строительство сэндвич

Также Вам будет интересно- Свайно-винтовой фундамент

- Дом из дерева: возможности и варианты

- Винтовые сваи – отличное решение для устройства прочного фундамента на любом типе грунта

Что такое отказ сваи

- с 9:00 до 18:00 (пн.

-пт.)

-пт.)

- 8 (925) 544 37 77

Написать нам

Написать нам

Что такое отказ сваи

Отказ сваи – это предельная глубина погружения опоры в грунт под воздействием ударной нагрузки сваебоя. Эта величина фиксируется с точностью до 1 мм специальным прибором – прогибометром. При освоении свайного поля параметр отказа фиксируется, когда забивка сваи не возможна из-за возрастающего сопротивления грунта, т.е. основание опоры прочно упирается на его глубинные слои высокой плотности.

Измерить изменение положения сваи от одного удара молота достаточно сложно, поэтому чаще всего для определения отказа проводят серию ударов (залог) и рассчитывают среднее значение. Если забивка свай выполняется дизельным молотом, залог проводят из 10-ти ударов. Когда в работе задействованы молоты с двойным механизмом или по технологии вибропогружения, залог измеряют по отслеживанию ударов за 1 минуту до достижения проектного отказа.

В процессе забивки свай всегда выделяют два типа отказов:

- фактический – определяется по состоянию опор на момент массового погружения,

- проектный – рассчитывается до начала свайных работ на этапе проектирования на основе нормативов строительной документации с учетом характеристик грунтов, особенностей строительной площадки, полученных при проведении геологических изысканий.

Погружение железобетонных свай принимается выполненным, когда проектный отказ совпадает с фактическим.

Цель определения отказа сваи

В проекте отказ сваи определяется по расчетам, чтобы опора выдерживала максимальную нагрузку. Однако проектные значения уточняются в процессе полевых работ:

- проводятся динамические и статические испытания свай,

- пробная забивка свай на разных участках площадки,

- статическое зондирование,

- полевые и лабораторные испытания грунтов.

При погружении свай до проектной отметки по величине отказа можно сделать вывод о необходимости корректировки положения опор:

- если фактическое положение сваи совпадает с проектным значением, конструкция будет выдерживать предусмотренную проектом нагрузку и дополнительное погружение опор для повышения несущей способности не требуется,

- когда строго регламентирована величина проектного отказа, а расчетная глубина остается второстепенной величиной, допускается недобивка сваи до 50 см в пределах нормы,

- если фактическое положение опор совпадает с проектным, но основание сваи не упирается в твердые слои грунта – забивку продолжают, пока не будет достигнут фактический отказ сваи.

PrevНазадОпределение длины и глубины забивки свай

ВперёдЭкскаватор Hitachi почти утонул в Волге

ОБРАТНАЯ СВЯЗЬ

КОНТАКТЫ

Тел.: 8 (925) 544 37 77

Адрес: Московская область, городской округ Мытищи, деревня Высоково, ул. Центральная, д. 40

Патент США на устройство передачи удара для силовых цилиндров Патент (Патент № 4,408,668, выданный 11 октября 1983 г.) узел из стали, расположенный между молотом и ведомым элементом для передачи ударов от корпуса молота.

В трамбовочных устройствах предшествующего уровня техники было известно, как использовать ударную пластину, приводной колпачок и т.п. между отбойным молотком и ведомой частью, чтобы предотвратить деформацию или повреждение последней. Такие ударные пластины или колпачки обычно снабжены одной или несколькими вставками из подходящего амортизирующего материала, способного выдерживать чрезвычайно сильные удары молотка. Такие буферные средства включают в себя блоки или пластины из твердой древесины, пластика, асбеста или алюминия, с одной стороны, или слои стальных тросов или тарельчатых пружин, с другой стороны. В связи с тем, что такие буферные материалы при работе ползуна подвергаются чрезмерно большим ударным усилиям и рано или поздно разрушаются и подлежат замене, возникают неудобные перерывы в рабочем процессе, трудоемкие вспомогательные работы и дополнительные эксплуатационные расходы. . По этой причине были разработаны устройства передачи удара, включающие предварительно напряженную газовую подушку под давлением, заключенную в цилиндр под подвижным ударным поршнем. Однако такие известные устройства передачи удара из-за обязательно высоких сил предварительного напряжения и связанных с этим проблем с уплотнением являются сложными и дорогими.

Такие буферные средства включают в себя блоки или пластины из твердой древесины, пластика, асбеста или алюминия, с одной стороны, или слои стальных тросов или тарельчатых пружин, с другой стороны. В связи с тем, что такие буферные материалы при работе ползуна подвергаются чрезмерно большим ударным усилиям и рано или поздно разрушаются и подлежат замене, возникают неудобные перерывы в рабочем процессе, трудоемкие вспомогательные работы и дополнительные эксплуатационные расходы. . По этой причине были разработаны устройства передачи удара, включающие предварительно напряженную газовую подушку под давлением, заключенную в цилиндр под подвижным ударным поршнем. Однако такие известные устройства передачи удара из-за обязательно высоких сил предварительного напряжения и связанных с этим проблем с уплотнением являются сложными и дорогими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, общей целью настоящего изобретения является преодоление вышеупомянутых недостатков.

В частности, целью изобретения является создание усовершенствованного устройства передачи удара вышеописанного типа, которое лишено этих недостатков.

Дополнительной целью изобретения является создание усовершенствованного устройства передачи удара, которое имеет простую конструкцию, недорогое в производстве и не требует для своей работы сменных буферных средств.

Еще одной целью изобретения является создание такого усовершенствованного устройства передачи удара, которое обеспечивает неразрушающую передачу ударов от молотка на ведомый элемент.

В соответствии с этими и другими задачами, которые станут очевидными далее, одна из особенностей изобретения заключается в устройстве передачи удара вышеописанного типа, в обеспечении приводного колпачка, изготовленного из стали и сформированного из цельного ударного часть по существу цилиндрической формы с выпуклой верхней поверхностью, способной выдерживать прямые удары стального молотка без использования амортизирующих средств, промежуточной трубчатой части по существу в форме усеченного конуса, отходящей от нижней поверхности сплошной ударной части, и усиливающей кольцо, сформированное на нижнем ободе трубчатой части и образующее кольцевую опорную поверхность для зацепления с ведомым элементом. Приводной колпачок по данному изобретению выполнен в виде цельного узла, а указанные части расположены симметрично относительно центральной оси.

Приводной колпачок по данному изобретению выполнен в виде цельного узла, а указанные части расположены симметрично относительно центральной оси.

Особая конструкция узла передачи удара по настоящему изобретению позволяет, помимо недорогого изготовления, отказаться от обычных буферных средств, подверженных быстрому разрушению во время работы ползуна, не допуская ударных сил от ударного устройства или от удар плунжера по ведомому элементу с такой силой, что это может привести к повреждению ведомого элемента или трамбовочного устройства. Благодаря новой конструкции устройства передачи удара по настоящему изобретению чрезмерно крутые и чрезвычайно короткие ударные пики, возникающие во время удара молота сталь по стали, уменьшаются, а временной интервал передачи удара увеличивается , чтобы в сочетании обеспечить движущий момент, достаточный для забивания сваи или другой забивной части без повреждения последней. Другими словами, эффект узла по настоящему изобретению заключается в достаточном ограничении сил удара, действующих на ведомую часть силового цилиндра, при одновременном расширении действия этих сил. Этот эффект в устройстве по данному изобретению достигается особой конфигурацией и массовым распределением его соответствующих частей, выполненных как единое целое из стали и определяющих определенное соотношение между поверхностью удара и поверхностью, передающей удар. Путем соответствующего проектирования формы поперечного сечения устройства по настоящему изобретению может быть достигнута оптимальная устойчивость к изгибу, чтобы выдерживать изгибающие усилия при асимметрично приложенных ударных усилиях.

Этот эффект в устройстве по данному изобретению достигается особой конфигурацией и массовым распределением его соответствующих частей, выполненных как единое целое из стали и определяющих определенное соотношение между поверхностью удара и поверхностью, передающей удар. Путем соответствующего проектирования формы поперечного сечения устройства по настоящему изобретению может быть достигнута оптимальная устойчивость к изгибу, чтобы выдерживать изгибающие усилия при асимметрично приложенных ударных усилиях.

При забивке трубчатых свай под водой во время каждого удара молота объем воды, содержащийся внутри трубчатой сваи и соответствующий продвижению сваи, должен быть быстро вытеснен через соответствующие отверстия; в модификации этого изобретения устройство передачи удара сконструировано таким образом, чтобы одновременно обеспечивать гашение удара воды.

В гидроцилиндрах для забивки свай в открытом море, в которых сваю, забиваемую в морское дно, направляют через множество кольцевых направляющих свай, преимуществом является то, что силовой цилиндр или свайный копр имеет особенно тонкую форму, поверх которой диаметр корпуса молота соответствует диаметру сваи, чтобы сваебой мог следовать за сваей через кольцевую направляющую. Поскольку в этой конструкции сваебойный молот не может быть оборудован направляющей поверхностью сваи, окружающей головку сваи, устройство передачи удара по настоящему изобретению предпочтительно снабжено направляющим устройством, расположенным на нижней поверхности его армирующего кольца для надежного зацепления с поверхностью сваи. свая, что делает возможным соединение, устойчивое к изгибу в направлении, поперечном направлению удара. Чтобы предотвратить ускорение этой направляющей части, прикрепленной как единое целое к приводной крышке, при каждом ударе поршневого молота, в результате чего снижается эффективность передачи удара, направляющая часть предпочтительно направляется с возможностью скольжения в отверстии затвора. усиливающее торцевое кольцо колпака, при этом направляющая часть может опираться на приводной колпак с помощью амортизирующих устройств.

Поскольку в этой конструкции сваебойный молот не может быть оборудован направляющей поверхностью сваи, окружающей головку сваи, устройство передачи удара по настоящему изобретению предпочтительно снабжено направляющим устройством, расположенным на нижней поверхности его армирующего кольца для надежного зацепления с поверхностью сваи. свая, что делает возможным соединение, устойчивое к изгибу в направлении, поперечном направлению удара. Чтобы предотвратить ускорение этой направляющей части, прикрепленной как единое целое к приводной крышке, при каждом ударе поршневого молота, в результате чего снижается эффективность передачи удара, направляющая часть предпочтительно направляется с возможностью скольжения в отверстии затвора. усиливающее торцевое кольцо колпака, при этом направляющая часть может опираться на приводной колпак с помощью амортизирующих устройств.

Устройство передачи удара в соответствии с данным изобретением предпочтительно представляет собой отдельную составную часть ползуна отдельно от молота и опирается на ведомую деталь. Однако в модификации блок передачи удара может быть расположен на корпусе молота таким образом, что армирующее базовое кольцо прикреплено к корпусу молота или выполнено за одно целое с ним, а ударная поверхность во время работы обращена к ведомой части и ударяет по ней. или куча.

Однако в модификации блок передачи удара может быть расположен на корпусе молота таким образом, что армирующее базовое кольцо прикреплено к корпусу молота или выполнено за одно целое с ним, а ударная поверхность во время работы обращена к ведомой части и ударяет по ней. или куча.

Новые признаки, которые считаются признаками изобретения, изложены, в частности, в прилагаемой формуле изобретения. Однако само изобретение, как в отношении его конструкции, так и в отношении его способа работы, вместе с его дополнительными целями и преимуществами, будет лучше всего понято из следующего описания конкретных вариантов осуществления, прочитанного вместе с прилагаемым чертежом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

РИС. 1 представляет собой схематическое изображение в продольном разрезе силового цилиндра, содержащего узел передачи удара по настоящему изобретению;

РИС. 2 — продольный разрез модифицированного варианта силового ползуна с ударным или ударным передающим узлом;

РИС. 3 — вид в разрезе части другого варианта силового домкрата или сваебойного копра с узлом передачи удара в разрезе;

3 — вид в разрезе части другого варианта силового домкрата или сваебойного копра с узлом передачи удара в разрезе;

РИС. 4 — вид, аналогичный фиг. 3, иллюстрирующий узел передачи удара, снабженный направляющим элементом сваи;

РИС. 5 представляет собой вид, аналогичный фиг. 4, показывающий модификацию направляющего элемента;

РИС. 6 представляет собой вид, аналогичный фиг. 4, показывающий другую модификацию направляющего элемента сваи;

РИС. 7 представляет собой вид, аналогичный фиг. 4, иллюстрирующий еще одну модификацию направляющего элемента;

РИС. 8 показан вид в разрезе варианта осуществления, аналогичного показанному на фиг. 4, но снабженный направляющим элементом с разделительным поршнем; и

РИС. 9 показывает в разрезе конфигурацию ударной поверхности ударной части устройства передачи удара.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Силовой цилиндр или сваебой, показанный на фиг. 1 состоит из трубчатого корпуса 1 молота, в котором корпус 2 молотка направляется с возможностью скольжения для возвратно-поступательного осевого движения. В этом варианте корпус молота 2 соединен через поршневой шток 5 с поршнем 4, который, в свою очередь, подвижен в отдельном цилиндре 3, прикрепленном к верхнему концу корпуса 1 молота. Путем поочередной подачи рабочей среды в полости цилиндра 3 над и под поршнем 4, последний вместе с корпусом ударника 2 совершает возвратно-поступательное вертикальное движение, при котором ударник периодически ударяется о приводной колпачок 6, опирающийся с ограниченным осевым перемещением на корпус ударника 1 и опирающийся на верхний торец трубчатого ведомого элемента 7. В этом примере ведомый элемент 7 направляется в направляющем кожухе 15, прикрепленном коаксиально к нижней части корпуса молотка 1.

1 состоит из трубчатого корпуса 1 молота, в котором корпус 2 молотка направляется с возможностью скольжения для возвратно-поступательного осевого движения. В этом варианте корпус молота 2 соединен через поршневой шток 5 с поршнем 4, который, в свою очередь, подвижен в отдельном цилиндре 3, прикрепленном к верхнему концу корпуса 1 молота. Путем поочередной подачи рабочей среды в полости цилиндра 3 над и под поршнем 4, последний вместе с корпусом ударника 2 совершает возвратно-поступательное вертикальное движение, при котором ударник периодически ударяется о приводной колпачок 6, опирающийся с ограниченным осевым перемещением на корпус ударника 1 и опирающийся на верхний торец трубчатого ведомого элемента 7. В этом примере ведомый элемент 7 направляется в направляющем кожухе 15, прикрепленном коаксиально к нижней части корпуса молотка 1.

Приводной колпачок 6 выполнен в виде цельной стальной детали, определяющей сплошную ударную часть по существу цилиндрической формы и имеющей выпуклую ударную поверхность 8а, обращенную к молотку 2; промежуточная трубчатая часть в форме усеченного конуса, отходящая от нижней поверхности сплошной ударной части; и армирующее базовое кольцо 10, сформированное на нижнем ободе трубчатой части 9 и опирающееся кольцевой опорной поверхностью на ведомую трубчатую часть 7. Базовое кольцо 10 образовано кольцевым наружным буртиком 11, поддерживающим промежуточное кольцо 13 и демпфирующее кольцо. элемент 12. Наружный фланец или буртик 11 с элементами 12 и 13 ограничены в движении наложенными друг на друга упорными поверхностями внутренней канавки в корпусе молотка 1.

Базовое кольцо 10 образовано кольцевым наружным буртиком 11, поддерживающим промежуточное кольцо 13 и демпфирующее кольцо. элемент 12. Наружный фланец или буртик 11 с элементами 12 и 13 ограничены в движении наложенными друг на друга упорными поверхностями внутренней канавки в корпусе молотка 1.

Ударная поверхность цилиндрической ударной части 8 приводного капсюля 6 образована выпуклой ударной поверхностью 8а, взаимодействующей с ударной поверхностью 2а корпуса молотка 2. Промежуточная трубчатая часть 9, заодно соединенная с ударной частью 8, имеет существенно усеченно-конической конфигурации, расходящейся от нижней поверхности ударной части 8 так, что диаметр нижней части 9 превышает диаметр детали 8. При этом толщина стенки трубчатой части 9уменьшается пропорционально увеличению ее диаметра, так что площадь кольцевых поверхностей в радиальном сечении остается практически одинаковой по высоте усеченно-конической части 9. Массы ударной части 8, трубчатой части 9 и массы опорные кольца 10 подогнаны друг к другу таким образом, что масса ударника 8 при превышении нижнего предела, необходимого для выдерживания и передачи ударных сил корпуса 2 молотка и для направления полого приводного колпачка 6 в молотке корпус 1 остается достаточно малым, так что сила, возникающая, когда большая масса молотка 2 ударяет по относительно небольшой массе ударной части 8, сохраняется относительно небольшой, потому что для смещения ударной части 8 в направлении удара вначале не требуется большой массы. быть приведенным в движение, так что достигается растянутая во времени, смягчающая удар передача без возникновения разрушительных ударных пиков. В то время как вся масса ударного наконечника 6 может составлять, в соответствии с эксплуатационными требованиями, от 20 до 60%, а предпочтительно от 30 до 45% массы корпуса ударника 2, масса ударного элемента 8 составляет от от 25 до 45%, предпочтительно от 30 до 40%, от массы всего приводного колпака 6.

быть приведенным в движение, так что достигается растянутая во времени, смягчающая удар передача без возникновения разрушительных ударных пиков. В то время как вся масса ударного наконечника 6 может составлять, в соответствии с эксплуатационными требованиями, от 20 до 60%, а предпочтительно от 30 до 45% массы корпуса ударника 2, масса ударного элемента 8 составляет от от 25 до 45%, предпочтительно от 30 до 40%, от массы всего приводного колпака 6.

Кривизна ударной поверхности 8а для ясности преувеличена на чертеже; на практике кривизна выпуклой поверхности 8а измеряется по отношению к ее диаметру, а также по отношению к диаметру, массе и ударной скорости молотка 2 так, чтобы радиус упругого сплющивания, возникающего при ударе с максимальной ударной энергией составляет максимум около 50%, предпочтительно от 20 до 35% радиуса ударной поверхности 8а. Радиус кривизны ударной поверхности 8а в большинстве случаев составляет от 5-кратного до 20-кратного, предпочтительно от 8-кратного до 15-кратного диаметра ударной поверхности 8а. Радиус кривизны не обязательно должен быть одинаковым по всей ударной поверхности. В частности, в краевой области ударной поверхности 8а она может быть меньше, чем в центральной области, чтобы избежать образования трещин в виде чешуек.

Радиус кривизны не обязательно должен быть одинаковым по всей ударной поверхности. В частности, в краевой области ударной поверхности 8а она может быть меньше, чем в центральной области, чтобы избежать образования трещин в виде чешуек.

Чтобы привести ударную часть 8 в движение при ударе по корпусу молотка 2 желаемым образом, используя увеличение времени передачи удара в результате уплощения выпуклой ударной поверхности 8а, примыкающая трубчатая форма в форме усеченного конуса секция 9 должна быть выполнена по длине, углу наклона относительно центральной оси, а также по толщине стенки, уменьшающейся пропорционально увеличению расстояния от ударника 8, таким образом, чтобы при ударе молоток упруго поддается начальному движению ударной части 8, но затем создает постепенно увеличивающееся сопротивление, которое вызывает передачу общей энергии движения ударной части 8 и корпуса 2 в смягченном виде на базовое кольцо 10, откуда удар передается неразрушающим образом на ведомую часть 7. Поскольку промежуточная коническая трубка 9должен обладать упругими или упругими свойствами, толщина его стенки должна быть как можно меньше, но при этом обеспечивать прочность, необходимую для противостояния передаче ударной волны. Если упруго-пружинные свойства промежуточной трубчатой части 9 должны соответствовать непропорциональной пружинной характеристике, это может быть достигнуто соответствующим изменением толщины стенки.

Поскольку промежуточная коническая трубка 9должен обладать упругими или упругими свойствами, толщина его стенки должна быть как можно меньше, но при этом обеспечивать прочность, необходимую для противостояния передаче ударной волны. Если упруго-пружинные свойства промежуточной трубчатой части 9 должны соответствовать непропорциональной пружинной характеристике, это может быть достигнуто соответствующим изменением толщины стенки.

Амортизирующий эффект расширяющейся трубчатой части 9 имеет особое значение, когда выпуклость ударной поверхности 8а уменьшается из-за долгой работы сваебойного копра или если по каким-то причинам необходимо сконструировать его относительно низким. В этих условиях важно во избежание повреждения перехватить корпус ударника 2, ударяющий ударную часть 8 с большой скоростью упругой конической трубчатой частью 9.и базовое кольцо 10 без чрезмерно крутых пиков силы для смягчения ударов, так что крутизна пиков сил, действующих на ведомый элемент 7 и молоток 2, достаточно уменьшена, а продолжительность передачи удара соответственно увеличена. Поскольку передача удара от ударной части 8 к опорному кольцу 10 происходит в виде ударной волны, а амортизирующие эффекты обусловлены кривизной ударной поверхности 8а и упругими свойствами трубчатой части 9.должны влиять друг на друга не только парциальные массы ударной части 8, трубчатой части 9 и опорного кольца 10, но и массы всего ведущего колпака 6, корпуса ударника 2 и ведомой части 7 (или его головной части, особенно в длинных упругих ведомых частях) следует учитывать в их взаимных отношениях. Если эти массовые соотношения соответствуют вышеупомянутым диапазонам процентных значений, и если каждый сваебой приспособлен к размеру приводной части и фактическому сопротивлению грунта, получаются наиболее благоприятные результаты работы сваебойного копра.

Поскольку передача удара от ударной части 8 к опорному кольцу 10 происходит в виде ударной волны, а амортизирующие эффекты обусловлены кривизной ударной поверхности 8а и упругими свойствами трубчатой части 9.должны влиять друг на друга не только парциальные массы ударной части 8, трубчатой части 9 и опорного кольца 10, но и массы всего ведущего колпака 6, корпуса ударника 2 и ведомой части 7 (или его головной части, особенно в длинных упругих ведомых частях) следует учитывать в их взаимных отношениях. Если эти массовые соотношения соответствуют вышеупомянутым диапазонам процентных значений, и если каждый сваебой приспособлен к размеру приводной части и фактическому сопротивлению грунта, получаются наиболее благоприятные результаты работы сваебойного копра.

Полое пространство 18, ограниченное конической трубчатой частью 9 забивной насадки 6, может быть использовано для гашения водяных ударов при погружении полых свай под воду, за счет чего достигается повышенная эффективность передачи удара.

В варианте осуществления, показанном на фиг. 2, приводной колпачок 6 в области своего базового кольца 10 снабжен радиальными каналами 16, соединяющими внутреннюю часть трубчатой ведомой части 7 с внешней средой. Силовой цилиндр согласно этому варианту осуществления имеет так называемую узкую конструкцию без использования направляющего кожуха, а базовое кольцо приводной крышки 6 выполнено с сужающимся вниз коническим кольцом для облегчения введения и надежного зацепления приводной крышки с направляющей. ведомая часть. Гибкая, газонепроницаемая оболочка 17, содержащая подушку 31 сжатого газа, находится внутри приводной крышки 6. Наполнение или выпуск газа в оболочку 17 или из нее осуществляется через не показанные клапаны. При ударе корпусом молота трубчатая ведомая часть 7 вдавливается с некоторым шагом в морское дно, например, соответствующий участок водяного столба, находящийся внутри полой ведомой части 7, резко выбрасывается через радиальный канала 16 или подобных отверстий в стенке расширяющейся трубчатой части 7 удар, возникающий в результате медленности вытеснения воды, упруго перехватывается газовой подушкой 31 под давлением, заключенной в оболочку 17.

В варианте осуществления, изображенном на фиг. 3, оболочка 17 заменена эластичной диафрагмой 28, газонепроницаемо зажатой внутри приводного колпака 6. Полое пространство приводного колпака 6, содержащее газовую подушку 31, сообщается через обратный клапан 25 и выпускной клапан 26 с полостью в корпусе молота 1, в которой движется корпус молота 2 и которая заполнена сжатым газом. Поскольку при работе сваебойного копра под водой избыточное давление газовой среды в корпусе молота 1 должно всегда регулироваться на глубину, на которой происходит работа, подушка 31 сжатого газа всегда может быть дополнена через обратный клапан. кран 25 газом из корпуса молотка 1 до достижения давления, соответствующего фактической глубине погружения.

При подъеме копра из рабочего положения под водой газ из газовой подушки 31 сбрасывается через клапан 26 в соответствии с уменьшением давления воды, так что диафрагма 28 как во время собственно рабочего цикла, так и во время при опускании и подъеме всего сваебойного копра всегда действует перепад давления.

В случае работы на очень большой глубине необходимы относительно большие объемы сжатого газа в подушке для отражения ударов водяного столба в забивной свае, и такие увеличенные подушки не могут быть размещены без дополнительных мер в ограниченных условиях полость 18 приводного колпака 6. Ведущий колпак 6 может проходить внутрь трубчатой ведомой части 7; тем не менее, такое удлинение оказывает неблагоприятное воздействие на эффективность передачи удара из-за сопутствующих изменений соотношения масс соответствующих частей ведущей крышки и из-за того, что расширенная часть крышки, выступающая внутрь ведомой части 7, не участвуют в фактической передаче удара и должны бесполезно ускоряться при каждом ударе молота.

Чтобы избежать этого недостатка, вариант осуществления, показанный на фиг. 4, используется отдельная направляющая часть 19, смещаемая в осевом направлении в отверстии опорного кольца 10. Эта направляющая часть 19 образована по существу цилиндрической направляющей частью 19а, заключенной внутри приводной крышки и взаимодействующей своим верхним концом с направляющей поверхностью 9а. трубчатой части 9. Для облегчения вставки в ведомую часть 7 часть направляющей части 19, выступающая из опорного кольца 10, имеет по существу форму усеченного конуса 14, сужающуюся книзу и имеющую основание, превышающее в диаметре цилиндрическую часть 19.а. Уступ между конической частью 14 и цилиндрической частью 19а направляющего элемента 19 поддерживает упругие амортизирующие элементы 20, упирающиеся в кольцевую нижнюю поверхность приводного колпака. Благодаря упругим амортизирующим элементам 20 отдельно подвижный направляющий элемент 19 в течение чрезвычайно короткого промежутка времени передачи удара практически не имеет существенного ускорения и поэтому может уверенно направляться в осевом направлении с устойчивостью к изгибу в поперечном направлении. ось приводного колпака. Трубчатый направляющий элемент 19имеет размеры, достаточные для размещения газовой подушки под давлением, объем которой подходит для работы даже в очень глубоких водах. При забивке сваи вне воды направляющий элемент 19 можно просто снять, и, следовательно, эта модификация обеспечивает оптимальную регулировку для обоих режимов работы.

трубчатой части 9. Для облегчения вставки в ведомую часть 7 часть направляющей части 19, выступающая из опорного кольца 10, имеет по существу форму усеченного конуса 14, сужающуюся книзу и имеющую основание, превышающее в диаметре цилиндрическую часть 19.а. Уступ между конической частью 14 и цилиндрической частью 19а направляющего элемента 19 поддерживает упругие амортизирующие элементы 20, упирающиеся в кольцевую нижнюю поверхность приводного колпака. Благодаря упругим амортизирующим элементам 20 отдельно подвижный направляющий элемент 19 в течение чрезвычайно короткого промежутка времени передачи удара практически не имеет существенного ускорения и поэтому может уверенно направляться в осевом направлении с устойчивостью к изгибу в поперечном направлении. ось приводного колпака. Трубчатый направляющий элемент 19имеет размеры, достаточные для размещения газовой подушки под давлением, объем которой подходит для работы даже в очень глубоких водах. При забивке сваи вне воды направляющий элемент 19 можно просто снять, и, следовательно, эта модификация обеспечивает оптимальную регулировку для обоих режимов работы.

В варианте осуществления, показанном на фиг. 5, передняя усеченно-коническая часть 14 направляющего элемента 19 охватывает гибкую оболочку, образующую газовую подушку 31 под давлением. Стенки конической части 14 направляющего элемента 19образованы множеством сквозных каналов, направленных радиально к центру подушки 31. Таким образом, водяной столб, присутствующий в трубчатой ведомой части 7, во время каждого удара молота воздействует на сферическую подушку 31 под разными углами, тем самым демпфируя противодействующую воду. дуть более равномерно.

Поскольку согласно настоящему уровню техники гибкие оболочки, используемые для ограждения газовой подушки 31 под давлением, не могут быть подвергнуты предварительному напряжению до погружения привода до давления, достаточного для очень глубоких вод, и повышение давления газовой подушки после погружения требуется для обеспечения сосуды для газа под давлением сваебойного молотка, имеющие автоматически регулируемые клапаны для установления требуемой величины избыточного давления в соответствии с фактической глубиной, как во время опускания копра, так и во время прерывистого продвижения сваи, в варианте, показанном на фиг. 7, гибкая оболочка 21, содержащаяся в направляющем элементе 19снабжен впускным клапаном 29 и выпускным клапаном 30. Оболочка 21 перед погружением копра под воду заполняется газом до допустимого предела давления наполнения. При последующем погружении сваебойного копра в водоем, в котором на определенной глубине давление воды превышает давление газа в подушке 31, смещенный впускной клапан 29 открывается и пропускает воду в оболочку 21 для дальнейшего сжатия заключенного в нее газовая подушка 31 под давлением. Правда, при этом объем газовой подушки 31, способной отражать встречные удары водяного столба, уменьшается; тем не менее, осуществляется регулировка давления газа в подушке 31 в соответствии с давлением воды. Чтобы нейтрализовать уменьшение объема газовой подушки 31 из-за втекающей воды и обеспечить достаточное сдерживающее действие против удара воды, газовая подушка 31 сконструирована таким образом, чтобы определять больший начальный объем, но такой увеличение стало возможным без каких-либо дополнительных мер благодаря увеличенной конструкции направляющего элемента 19.

7, гибкая оболочка 21, содержащаяся в направляющем элементе 19снабжен впускным клапаном 29 и выпускным клапаном 30. Оболочка 21 перед погружением копра под воду заполняется газом до допустимого предела давления наполнения. При последующем погружении сваебойного копра в водоем, в котором на определенной глубине давление воды превышает давление газа в подушке 31, смещенный впускной клапан 29 открывается и пропускает воду в оболочку 21 для дальнейшего сжатия заключенного в нее газовая подушка 31 под давлением. Правда, при этом объем газовой подушки 31, способной отражать встречные удары водяного столба, уменьшается; тем не менее, осуществляется регулировка давления газа в подушке 31 в соответствии с давлением воды. Чтобы нейтрализовать уменьшение объема газовой подушки 31 из-за втекающей воды и обеспечить достаточное сдерживающее действие против удара воды, газовая подушка 31 сконструирована таким образом, чтобы определять больший начальный объем, но такой увеличение стало возможным без каких-либо дополнительных мер благодаря увеличенной конструкции направляющего элемента 19. Таким образом, даже при работе на больших глубинах обеспечивается эффективное демпфирование ударов водяного столба в трубчатой свае и не возникает чрезмерного сжатия внутри трубчатой сваи 7. Удары корпуса молота гасятся. передается с хорошей эффективностью даже при работе под водой, так как энергия удара не рассеивается на бесполезное сжатие столба воды в приводной части 7. При подъеме копра в воду происходит соответствующее снижение давления воды на соответствующих уровнях глубины. выравнивается выпуском воды из гибкой оболочки 21 через выпускной клапан 30. Для предотвращения выхода напорного газа вместе со сбрасываемой водой объем напорного газа в гибкой оболочке 21 может быть отделен от примыкающей воды с помощью дополнительного, не показана гибкая оболочка или диафрагма. В последнем случае сохраняется напорная газовая подушка 31 и не требуется дополнительного заполнения газом оболочки 21 перед последующим заглублением сваебойного копра.

Таким образом, даже при работе на больших глубинах обеспечивается эффективное демпфирование ударов водяного столба в трубчатой свае и не возникает чрезмерного сжатия внутри трубчатой сваи 7. Удары корпуса молота гасятся. передается с хорошей эффективностью даже при работе под водой, так как энергия удара не рассеивается на бесполезное сжатие столба воды в приводной части 7. При подъеме копра в воду происходит соответствующее снижение давления воды на соответствующих уровнях глубины. выравнивается выпуском воды из гибкой оболочки 21 через выпускной клапан 30. Для предотвращения выхода напорного газа вместе со сбрасываемой водой объем напорного газа в гибкой оболочке 21 может быть отделен от примыкающей воды с помощью дополнительного, не показана гибкая оболочка или диафрагма. В последнем случае сохраняется напорная газовая подушка 31 и не требуется дополнительного заполнения газом оболочки 21 перед последующим заглублением сваебойного копра.

Когда пространство в корпусе молота 1, в котором размещается подвижный корпус молота 2, заполняется газом, заряженным под давлением, компенсирующим давление окружающей среды во время подводной работы, и, таким образом, устраняется необходимость в устойчивой к давлению конструкции копра, также возможно использовать сжатый газ в корпусе 1 для пополнения газовой подушки 31. Для этой цели вариант, показанный на фиг. 6 устроен так, что внутреннее пространство приводного колпака 6 окружено конической трубчатой частью 9.сообщается каналами 27 с газонаполненным рабочим пространством в корпусе 1, охватывающим корпус поршневого молота 2. Обратный клапан 25 расположен в верхней части гибкой оболочки и ведет в газонаполненное внутреннее пространство промежуточной части 9. автоматически активируется для подачи сжатого газа из корпуса 1 и внутренней части приводной крышки 6 в воздушную подушку 31 для регулирования давления газа в последней в соответствии с давлением, преобладающим на определенных глубинах воды. При подъеме копра в воду сжатый газ в подушке 31 медленно выпускается через выпускной клапан 26 пропорционально уменьшению давления воды. Расположение обратного клапана 25 и выпускного клапана 26 позволяет проходить сжатому газу только в заданном направлении. Кроме того, выпускной клапан 26 закрывается также в случае резкого повышения давления в оболочке при ее сжатии, например, ударом воды.

Для этой цели вариант, показанный на фиг. 6 устроен так, что внутреннее пространство приводного колпака 6 окружено конической трубчатой частью 9.сообщается каналами 27 с газонаполненным рабочим пространством в корпусе 1, охватывающим корпус поршневого молота 2. Обратный клапан 25 расположен в верхней части гибкой оболочки и ведет в газонаполненное внутреннее пространство промежуточной части 9. автоматически активируется для подачи сжатого газа из корпуса 1 и внутренней части приводной крышки 6 в воздушную подушку 31 для регулирования давления газа в последней в соответствии с давлением, преобладающим на определенных глубинах воды. При подъеме копра в воду сжатый газ в подушке 31 медленно выпускается через выпускной клапан 26 пропорционально уменьшению давления воды. Расположение обратного клапана 25 и выпускного клапана 26 позволяет проходить сжатому газу только в заданном направлении. Кроме того, выпускной клапан 26 закрывается также в случае резкого повышения давления в оболочке при ее сжатии, например, ударом воды. Ведущий член 19в варианте по фиг. 6 газонепроницаемо направляется в приводной крышке 6.

Ведущий член 19в варианте по фиг. 6 газонепроницаемо направляется в приводной крышке 6.

Обратимся теперь к варианту выполнения устройства передачи удара по фиг. 8, газовая подушка 31 расположена в цилиндрическом пространстве в направляющем элементе 19 между двумя подвижными в осевом направлении поршнями 22. Каждый из поршней 22 под действием газовой подушки 31 поджат к заданному кольцевому буртику 24 в стенке цилиндрической части элемента 19. При каждом ударе столба воды в трубчатой ведомой части 7 о подушку 31 оба поршня 22 приподнимаются от опорного буртика 24, так что избыточная вода на мгновение перехватывается. В этой конструкции смещающее давление газовой подушки 31 может быть существенно увеличено до пределов, допускаемых технологией уплотнения в поршнях, и, следовательно, сваебойный копр согласно этому варианту осуществления может работать в воде на соответственно увеличенной глубине. В модификации этой конструкции подушка 31 сжатого газа, конечно, может быть заключена в цилиндр, имеющий сплошную перегородку и единственный подвижный поршень 22 напротив этой перегородки. Для своевременного перехвата избыточной воды, наступающей при каждом ударе молота, необходимы относительно большие проточные отверстия. Предпочтительно такие отверстия 23 выполнены напротив каждого подвижного поршня 22, причем такое расположение может быть выполнено в нескольких накопительных узлах, расположенных друг за другом с заданными интервалами. Газовая подушка 31, как указывалось ранее, может располагаться и в полом пространстве 18 конической трубчатой части 9., в результате чего один из поршней 22 газонепроницаемо перемещается в отверстии базового кольца 10. в других типах конструкций, отличных от типов, описанных выше, при условии, что сохраняется основной принцип этого изобретения, то есть ударная энергия отбойного молотка передается через приводной колпачок из стали, так что удар стали по стали происходит, при этом конфигурация приводного колпачка позволяет такое распространение энергии удара, что удар смягчается и продлевается во времени.

Для своевременного перехвата избыточной воды, наступающей при каждом ударе молота, необходимы относительно большие проточные отверстия. Предпочтительно такие отверстия 23 выполнены напротив каждого подвижного поршня 22, причем такое расположение может быть выполнено в нескольких накопительных узлах, расположенных друг за другом с заданными интервалами. Газовая подушка 31, как указывалось ранее, может располагаться и в полом пространстве 18 конической трубчатой части 9., в результате чего один из поршней 22 газонепроницаемо перемещается в отверстии базового кольца 10. в других типах конструкций, отличных от типов, описанных выше, при условии, что сохраняется основной принцип этого изобретения, то есть ударная энергия отбойного молотка передается через приводной колпачок из стали, так что удар стали по стали происходит, при этом конфигурация приводного колпачка позволяет такое распространение энергии удара, что удар смягчается и продлевается во времени.

Например, как показано на фиг. 9, ударная поверхность 8а ударного элемента 8 может иметь такую форму, чтобы иметь сферически выпуклую центральную поверхность 8b и сферически выпуклую краевую поверхность 8с, слегка смещенную назад относительно воображаемой протяженности указанной центральной поверхности предпочтительно примерно на 0,2 до 2% от диаметра всей ударной поверхности, и закругленную переходную поверхность 8d, расположенную между последними поверхностями. Эта конкретная форма имеет то преимущество, что в случае удара молотка со смещением от центра плечо рычага силы удара ограничивается, а поперечная нагрузка на направляющие устройства для устройства передачи удара и молотка остается небольшой.

9, ударная поверхность 8а ударного элемента 8 может иметь такую форму, чтобы иметь сферически выпуклую центральную поверхность 8b и сферически выпуклую краевую поверхность 8с, слегка смещенную назад относительно воображаемой протяженности указанной центральной поверхности предпочтительно примерно на 0,2 до 2% от диаметра всей ударной поверхности, и закругленную переходную поверхность 8d, расположенную между последними поверхностями. Эта конкретная форма имеет то преимущество, что в случае удара молотка со смещением от центра плечо рычага силы удара ограничивается, а поперечная нагрузка на направляющие устройства для устройства передачи удара и молотка остается небольшой.

Хотя изобретение было проиллюстрировано и описано как воплощенное в забивной головке для сваебойного копра, оно не предназначено для ограничения показанными деталями, поскольку могут быть сделаны различные модификации и структурные изменения, никоим образом не отступая от сущности настоящего изобретения.

Без дальнейшего анализа вышеизложенное настолько полно раскрывает суть настоящего изобретения, что другие могут, применяя современные знания, легко адаптировать его для различных применений, не упуская признаков, которые, с точки зрения предшествующего уровня техники, справедливо составляют существенные характеристики общие или конкретные аспекты этого изобретения.

Examples of «Piles» in a Sentence

Advertisement

Advertisement

Advertisement

Реклама

Advertisement

Приведенные выше примеры использования слов были собраны из различных источников, чтобы отразить текущее и историческое использование. Они не отражают мнения YourDictionary.com.

Они не отражают мнения YourDictionary.com.

Статьи по теме

Паратаксис: определение, примеры и почему его используют писатели

Слова имеют вес! Если над вами когда-либо издевались, вы знаете, что это правда. Однако, в зависимости от того, как вы их структурируете, вес слов или фраз может быть более преувеличенным. Паратаксис — это литературный прием, используемый для придания равного веса и плавности фразам. Посмотрите, как это работает, на примерах паратаксиса. Узнайте, чем паратаксис отличается от асиндетона и гипотаксиса.

Список самых распространенных вредных привычек человечества

В человеческом поведении нет недостатка в вредных привычках. Если вы ищете список вредных привычек, которые помогут развить персонажа в истории, или вам просто интересно, какие из них наиболее распространены, некоторые пункты в этом списке могут вас удивить.