виды и особенности, правила монтажа, цены

Потребность использования специальных дюбелей для газобетона обусловлена его пористой структурой и низкими способностями к удерживанию крепежей. Данная группа включает изделия из металла или пластика с разными размерами, формами фиксирующих ребер, способами установки и ценами. Продукция реализуется многими отечественными и зарубежными производителями, к лучшим относят HPD, Hilti, Quattro, Mungo, Sormat, GB, Fischer, Креп-Комп (описание популярных марок дюбелей вы найдете здесь).

Оглавление:

- Классификация дюбелей

- Инструкция по монтажу

- Стоимость популярных марок

Виды и особенности крепежей

В зависимости от материала разделяются на металлические (стальные нержавеющие или покрытые антикоррозионными составами, из латуни или сплавов цинка и алюминия) и пластиковые (нейлоновые, полиэтиленовые или полипропиленовые). Первые считаются более надежными и подходят для сложного и сквозного монтажа, их единственным недостатком является способность к окислению при длительном воздействии влаги.

Пластиковые крепежи ценятся за легкость, стойкость к коррозии и многофункциональность. Лучшие прочностные характеристики имеют нейлоновые (полиамидные), их советуют приобрести для радиаторов, раковин, карнизов и полок, они позволяют безопасно пользоваться кухонной мебелью. Полипропиленовые не уступают им в чистоте и стойкости к агрессивным средам, но плохо переносят низкие температуры и не подходят для применения снаружи.

В зависимости от способа монтажа все механические дюбеля для стен из газобетона разделяются на вбиваемые и вкручиваемые без предварительного сверления блоков или фиксирующиеся с помощью резьбы в подготовленном отверстии. В большинстве случаев выбирают завинчивающиеся, считающиеся более надежными и удобными.

Исходя из типа резьбы или фиксирующих элементов различают стандартные втулки с винтовой спиралью с одинаковым сечением по всей длине, конусообразные метизы с расходящимися в стороны в процессе вкручивания лопастями и другие, расширяющиеся при распоре конструкции. Отдельной группой являются химические анкера, фиксирующиеся в блоках путем полимеризации специальных составов. Ими удобно пользоваться (достаточно заложить в подготовленное отверстие капсулу с болтом внутри и дождаться отвердевания), но в плане стоимости они в разы проигрывают обычным вариантам из металла и пластика.

Металлический дюбель-гвоздь предназначен для более плотных марок бетона, но ими можно пользоваться при фиксировании к газоблоку каркасов под гипсокартон и других строительных конструкций (для этих целей выбирают конусообразные виды, забиваемые без предварительного сверления и укрепляемые шурупом, подходящие метизы предлагают FMD, Fischer, MEF и Mungo).

- При креплении тяжелой мебели и техники, систем коммуникации и чугунных радиаторов предпочтение отдается металлическим вариантам.

- При размещении на стенах из газоблоков светильников, легких полок или зеркал достаточно пластика – нейлоновых с диаметром около 12 мм. Для фоторамок, крючков и небольших картин вполне хватает полипропиленовых на 8 мм.

- При работе с фасадными системами используются специализированные, устойчивые к температурным перепадам и влаге разновидности с удлиненной зоной раскрытия.

- Для размещения оконных и дверных коробок или направляющих для встраиваемой мебели следует применять рамные типы (выпускаемые как из металла, так и из пластика).

- Для укладки теплоизоляционных материалов (например, листов пенополистирола) покупаются дюбеля с тарельчатыми шляпками.

К учитываемым критериям относят тип конструкции рабочего основания, вид используемого крепежа, величину расчетной нагрузки, направление вектора воздействия и способ монтажа. Приводимые производителями значения не являются экстремальными и разрушающими, как правило, они указываются с учетом коэффициента безопасности. Нейлоновые пластиковые элементы выдерживают нагрузку от 0,3 до 0,6 кН, металлические – от 0,6. Зная вес радиаторов, раковин или навесной мебели и допустимые значения на вырыв, несложно найти вариант нужного диаметра.

Приводимые производителями значения не являются экстремальными и разрушающими, как правило, они указываются с учетом коэффициента безопасности. Нейлоновые пластиковые элементы выдерживают нагрузку от 0,3 до 0,6 кН, металлические – от 0,6. Зная вес радиаторов, раковин или навесной мебели и допустимые значения на вырыв, несложно найти вариант нужного диаметра.

Нюансы монтажа

Для исключения ошибки придерживаются следующей последовательности:

- С помощью дрели или перфоратора, работающего в безударном режиме, в газобетоне подготавливается отверстие с глубиной на 10 мм больше длины самого анкера. При установке разновидностей из пластика рекомендуется использовать сверло с диаметром на 1 мм меньше, при вкручивании металлических – на 2.

- Полость продувается и очищается от строительного мусора.

- Крепеж аккуратно вкручивается отверткой или установочным инструментом или забивается молотком. На этом этапе избегают перекосов, дюбеля и анкера обычно расположены перпендикулярно основанию.

- Окончательная фиксация с помощью шурупов или саморезов. Для обеспечения максимальной надежности кончик крепежа должен слегка выступать за края дюбеля, но при необходимости их можно затягивать на любую нужную глубину. Для расширения изделия внутри газосиликата не рекомендуется применять мощные электроинструменты, чересчур интенсивное воздействие просто проворачивает резьбу, сминая пористую структуру.

Дюбеля под газобетонные блоки закручиваются и закрепляются вручную. При большом объеме работ целесообразно использовать специальный установочный инструмент (в идеале – рекомендуемый производителем). Для подготовки посадочных отверстий оптимальным вариантом будет дрель с мягким режимом вращения: чем сильнее ударная нагрузка, тем выше риск повреждения ячеистых материалов.

На всех этапах проверяется целостность газоблоков, при необходимости они очищаются от пыли. К важным нюансам относят выбор правильной глубины бурения, она полностью зависит от типа дюбеля и длины установочной части, обязательно указываемых изготовителем.

Стоимость дюбелей

| Тип и материал | Производитель | Длина, мм | Диаметр, мм | Фасовка, шт | Цена, рубли |

| Пластиковый | Креп-Комп | 80 | 14 | 100 | 700 |

| Нейлоновый SX | Fischer | 50 | 10 | 25 | 150 |

| Металлический, с антикоррозийным покрытием | Креп-Комп | 32 | 6 | 30 | 120 |

| Стальной анкер FPX I с внутренней резьбой, для предварительного и сквозного монтажа. | Fischer | 75 | 10 | 1 | 180 |

| Рамный дюбель КАТ N, пластик | Sormat | 160 | 50 | 1240 |

Кладка газобетона в два блока: виды кладки

Качественный автоклавный газобетон плотностью D400 и D500 довольно хорошо удерживает тепло, и его несущей способности хватает для возведения двухэтажного здания. Поэтому, в подавляющем большинстве случаев, дома из него строят толщиной в один блок.

Поэтому, в подавляющем большинстве случаев, дома из него строят толщиной в один блок.

Но бывают случаи, когда требуется кладка газобетона толщиной в два блока. К примеру, если мы не хотим перегружать спину строителя. Ведь если по проекту дома требуется толщина стены в 375 мм из блоков плотностью D500, то вес таких блоков составит больше 40 кг. Как вы понимаете, один такой блок просто поднять трудновато, не говоря уже про точную укладку, переноску тысячи таких блоков для дома. Потому, приходится вести кладку вдвоем, или же кладку в два блока.

Также кладка в два блока необходима, если толщина стен планируется больше 40 см. Ведь газоблоки большей толщины не выпускаются.

Теперь разберем саму кладку блоков, варианты перевязки блоков, проклейку швов, и армирование кладки.

Рассмотрим три основных способа кладки: плашковая перевязка, когда используются блоки разной толщины; тычковая перевязка; кладка в прислонку.

Кладка в прислонку особенно хороша в плане, когда внутренний, более толстый слой, является несущим, а внешний слой работает как утеплитель. Важным достоинством такой кладки является то, что блоки не нужно подрезать для перевязки, что сэкономит много времени. Хорошим вариантом такой стены является внутренний слой 300 мм из D500 или D600, а внешний из D300/D200 толщиной 200 мм. Внешний слой можно сделать с горизонтальным смещением, что обеспечит закрытие швов внутреннего слоя.

Важным достоинством такой кладки является то, что блоки не нужно подрезать для перевязки, что сэкономит много времени. Хорошим вариантом такой стены является внутренний слой 300 мм из D500 или D600, а внешний из D300/D200 толщиной 200 мм. Внешний слой можно сделать с горизонтальным смещением, что обеспечит закрытие швов внутреннего слоя.

Кладка блоков производится строго на клей, и все швы нужно промазывать.

Армирование кладки в два блока

Как и в обычной кладке, армировать нужно первый и каждый четвертый ряд, подоконный ряд, и места опирания перемычек.

Для тычковой и плашковой перевязки, достаточным будет армирование двумя прутками арматуры по ряду. Для кладки в прислонку, когда основной слой несущий, а второй теплоизоляционный, нужно несущий слой армировать двумя прутками арматуры, а внешний слой одним прутком.

Кладка газобетона толщиной в два блока

Газоблок, его тех характеристика и виды.

Плюсы и минусы стен из газоблока. Что такое газоблок

Плюсы и минусы стен из газоблока. Что такое газоблокГазоблок — это искусственный пористый камень, разновидность ячеистого бетона который изготавливается из цементного раствора, кварцевого песка, газообразователя, иногда с добавлением промышленных отходов и других строительных сыпучих смесей.

В современном строительстве газобетон один из самых востребованных стеновых материалов, который используется как для возведения коробок домов, так и для организации внутреннего пространства зданий. Находит применение в разных сферах строительства, так в малоэтажном, частном строительстве из таких блоков полностью возводят дома, а в многоэтажной застройке газоблок, зачастую, служит базовым стеновым материалом, который заполняет монолитный каркас конструкции как внутри таки снаружи. Кроме реализации конструктивных решений, материал точечно используется как способ дополнительной шумоизоляции и теплоизоляции.

Газобетон относительно не молодой материал, однако широкое применение в развивающихся странах получил недавно. Корни создания газобетона уходят в 1889 год, в котором чешские химики – изобретатели, определили, что добавив в бетон соли и углекислый газ, получится эффект образования воздушных полостей в процессе высыхания материала. Такая структура значительно облегчила бетон и положительно отразилась на его теплопроводности. Доработали данную технологию уже в 1914 году американские ученые-химики, решив добавить в раствор бетонного блока порошки алюминия и цинка, это позволило увеличить объемы воздушных полостей, появляющихся в блоке в момент застывания.

Современный состав и вид газоблок, получил в 1929 году, в результате работы шведского ученого Ю. Эрикссона, которому удалось увеличить предел прочности и теплопроводности, а так же существенно снизить вес блока. В странах СНГ или бывшего СССР, газоблоки нашли свое применение лишь в 80 – х годах, и позволили решить задачи сокращения сроков ускоренного строительства и снизить финансовые затраты. Множество универсальных свойств газобетона, о которых мы рассказываем в настоящей статье, сохраняют и увеличивают потребности, как частного так и массового застройщика в данном материале.

Множество универсальных свойств газобетона, о которых мы рассказываем в настоящей статье, сохраняют и увеличивают потребности, как частного так и массового застройщика в данном материале.

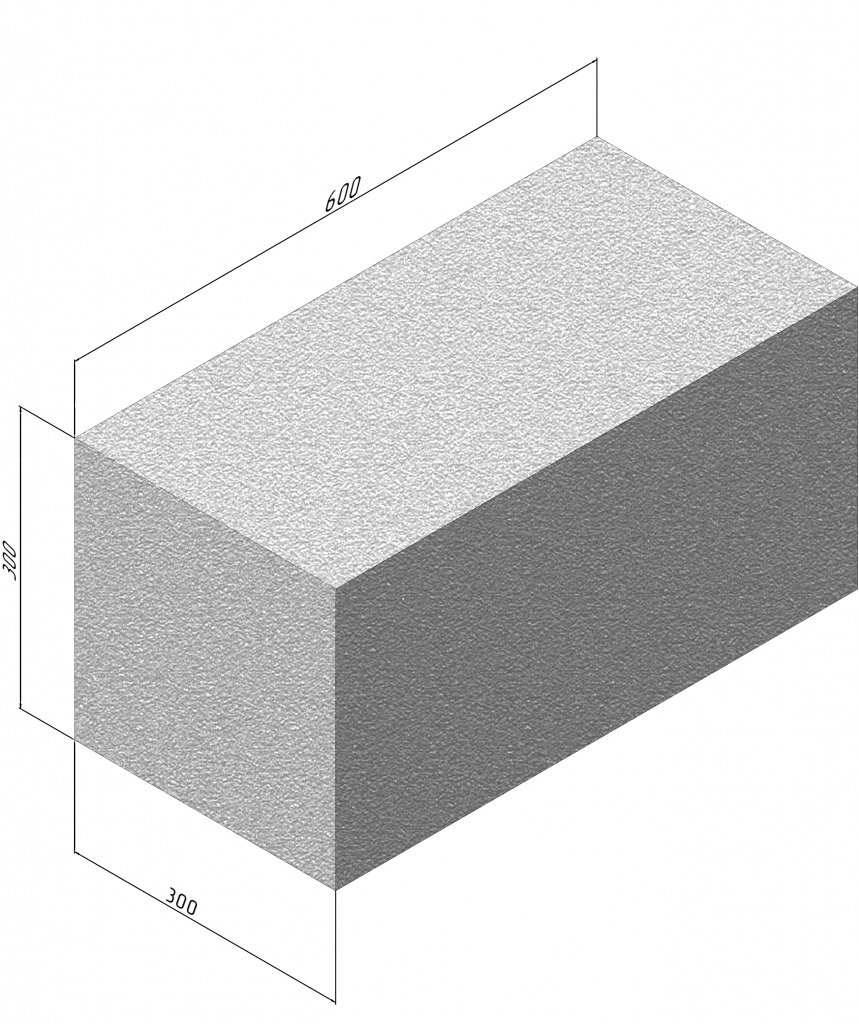

Размеры блоков

Габариты газоблоков могут самыми разнообразными и выполняться даже по заказу, под каждого конкретного застройщика. В масштабном строительстве (промышленном и многоэтажном) имеются определенные стандартные размеры блоков. Однако каждый характеризуются точностью геометрии и формы. Вот почему материал монтируют на клей, а не на цементный раствор.

Плотность блока

В отличие от других искусственных камней, таких как кирпич и шлакоблок газоблок не отличается высокой плотностью, существенно уступает в данном свойстве из-за своей пористости. Поэтому зачастую используется как стеновой материал и только отдельные виды могут использоваться в малоэтажном строительстве для возведения несущих конструкций. На плотности блока отражается высокая ячеистость структуры, более пористые блоки, соответственно мене плотные и меньше весят. Таким образом, уровень плотности можно определить по весу кубометра.

Поэтому зачастую используется как стеновой материал и только отдельные виды могут использоваться в малоэтажном строительстве для возведения несущих конструкций. На плотности блока отражается высокая ячеистость структуры, более пористые блоки, соответственно мене плотные и меньше весят. Таким образом, уровень плотности можно определить по весу кубометра.

Вес газоблока

Как отмечалось выше, вес блока напрямую зависит от плотности ячеек, блоки с малой пористостью меньше весят и менее прочны. Весовой показатель маркируется заглавной буквой D с указанием веса 1 ( одного) кубического метра материала. Например, маркировка D400 сообщает, что вес одного кубометра газобетона составляет 400 килограмм. Самые практичные блоки производится весом от 400 до 600 кг.

Вес разных видов газоблока в зависимости от размеров и марки прочностиТеплопроводность

Весь газобетон благодаря ячеистой структуре характеризуется повышенной шумоизоляцией и низким коэффициентом теплопроводности. Чем более пористый материал, тем эффективней отмеченные показатели. Таким образом, блоки марки D300 и 400 лучше сохранят тепло и оградят от шума в сравнении с блоками D 500.

Чем более пористый материал, тем эффективней отмеченные показатели. Таким образом, блоки марки D300 и 400 лучше сохранят тепло и оградят от шума в сравнении с блоками D 500.

Средний коэффициент теплопроводности блоков разной марки колеблется от 0,072 Вт/м*К до 0,140 Вт/м*К. Такие свойства значительно превосходят кирпич, бетон и иные популярные виды строительного камня.

Звукоизоляция

Индекс шумоизоляции газобетона зависит от нескольких параметров, потому один общий для всего материала коэффициент вывести нельзя. На способность защиты от шума виляет пористость материала то есть его плотность и толщина самого блока. Дополнительно усиливается данное свойство отделочными материалами такими как штукатурка и прочие. Ниже приведена таблица индексов звукопоглощения разных марок:

Паропроницаемость

Представляет собой способность материала накапливать и отдавать влажность в окружающую среду. Газобетон как пористый материал с однородной структурой, имеет один из самых высоких показателей поглощения влажности и такой же высокий показатель ее отдачи, при условии прямого взаимодействия с внешней средой (без отделочных материалов сверху).

Коэффициент паропроницаемости варьируется от 0,18 мг/м – ч-Па до 0,23 мг/м – ч-Па. Данный коэффициент показывает объем жидкости в виде пара в миллиграммах, которую поглощает 1 метр кубический материала за 1 час

Сравнительная таблица паропроницаемости газоблока и других стеновых материалов

Прочность

Имеет один из самых слабых показателей на прочность и сжатие, что так же обусловлено пористостью. Показатель прочности на сжатие блока обозначается буквой «В» и цифровым значением. Например В2,4 говорит о том, что материал выдерживает нагрузку в 2,4 Ньютона, то есть 24 кг на один сантиметр квадратный.

Морозостойкость

Количество циклов замерзания и оттаивания газоблока от 15 до 25, в зависимости от толщины и марки по плотности. Более морозостойкие используются для кладки внешних стен зданий, с низкой морозостойкостью в качестве стеновых перегородок. Маркируется показатель морозостойкости буковой «F» и цифровым указанием количества циклов замерзания, например F20.

Пожаростойкость

Газоблоки изготавливаются из негорючего сырья и потому не поддерживает горение и не воспламеняется. При длительном воздействии открытого огня начинает терять прочность структуры через 2 часа.

Усадка

Имеет незначительный показатель усадки от 0,5 мм до 2 мм в зависимости от вида, с абсолютным сохранением геометрии. По такому показателю можно практически исключить возможность возникновения усадки блоков.

Водопоглощение

Является достаточно гигроскопичным материалом из-за своей пористости. При прямом и длительном воздействии жидкости газоблок пропитывается до 2-3 см в глубину, быстро накапливает влажность, но и также быстро отдает ее при благоприятных погодных условиях. Это одна из причин, того что при кладке блоков не используется цементный раствор на водной основе.

Уровень микрокапиллярного подсоса влажности у газобетона низкий. Намокает непосредственно зона прямого воздействия жидкости на отмеченную выше глубину и не более. Строительные камни, с высокой плотностью, такие как кирпич и шлакоблок не могут похвастаться такими показателями и втягивают в себя жидкость на значительно большую глубину, а иногда и полностью пропитывается.

Строительные камни, с высокой плотностью, такие как кирпич и шлакоблок не могут похвастаться такими показателями и втягивают в себя жидкость на значительно большую глубину, а иногда и полностью пропитывается.

Сравнительная таблица тех свойств газоблока с другими стеновыми материалами

Виды газоблоковСуществует несколько практических классификаций газобетона, каждая из которых основывается на определенном свойстве материала, рассмотрим основные из них.

По марке плотности блока

Самая популярная классификация, которая обозначает уровень плотности воздушных пор в блоке и соответственно вес и прочность. Наиболее прочные используются для кладки внешних стен, а иногда и для монтажа части несущих конструкции дома.

По плотности производят марки от D200 до D1200, однако самый популярные которые производятся в промышленных масштабах это марки D300, D400, D500 и D600. Цифровой показатель сообщает нагрузку в килограммах, которую способна выдержать площадь блока в 1 см кв. . Марка с более высоким цифровым показателем самая плотная и менее пористая, имеет больший вес.

. Марка с более высоким цифровым показателем самая плотная и менее пористая, имеет больший вес.

По назначению газоблоки можно классифицировать на:

Теплоизоляционные – с наибольшей пористостью и классом прочностью до D 300 -400 соответственно. Их рекомендуется использовать только для кладки межкомнатных перегородок, в целях утепления, а так же для монтажа внешних стен в доме с отдельным монолитным каркасом.

Конструкционно-теплоизоляционные – имеют большую плотность и прочность. Это уже блоки марки от D500 до D800, которые могут использоваться для формирования опорного конструктива небольших придомовых строений, хозяйственных построек с малой нагрузкой на стены. Такой материал одновременно выполняет функцию сохранения температуры внутри помещения и несущую функцию.

Конструкционные – марка плотности таких блоков от D900 до D1200. Как правило, в промышленных масштабах не производятся, а только под крупные заказы для крупного застройщика. Основным назначением материала является кладка опорного конструктива здания, теплоизоляционные свойства такого бетона не существенны. В сравнении с иными видами стенового искусственного камня имеет меньший вес, что является его существенным преимуществом.

Виды газоблоков по размеру и назначению

Блоки производятся различной длины, ширины и формы. Размеры определяются целями, в которых будет использоваться пористый бетон. Имеются размеры определенные нормами ГОСТа, но это не исключает возможность изготовления блоков под конкретный строительный проект.

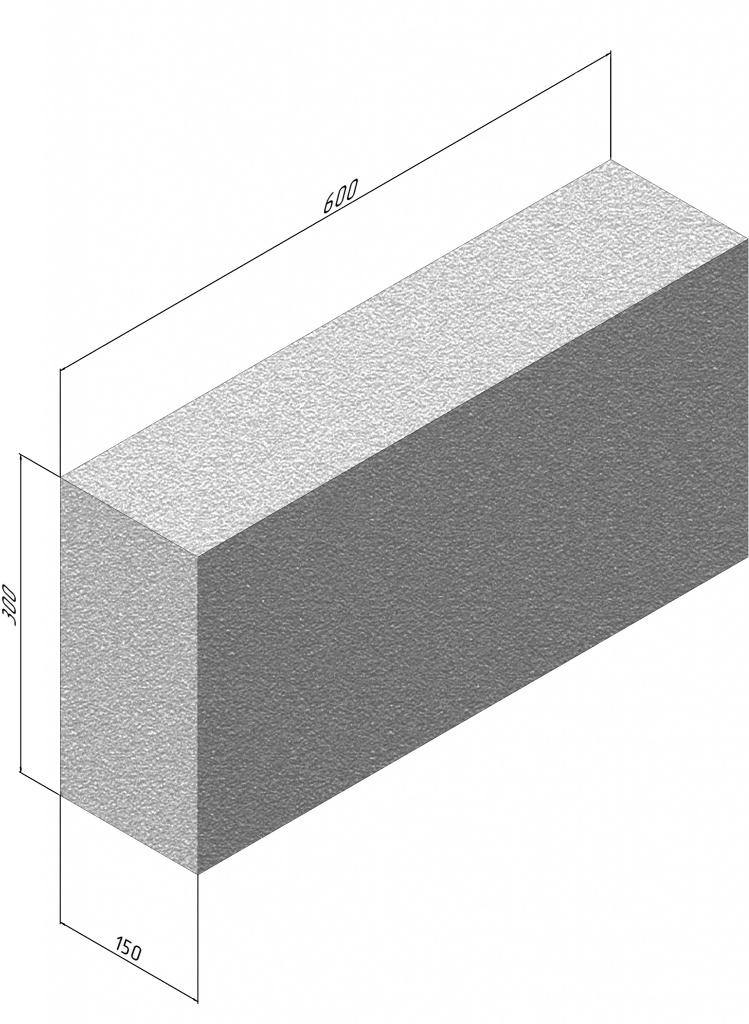

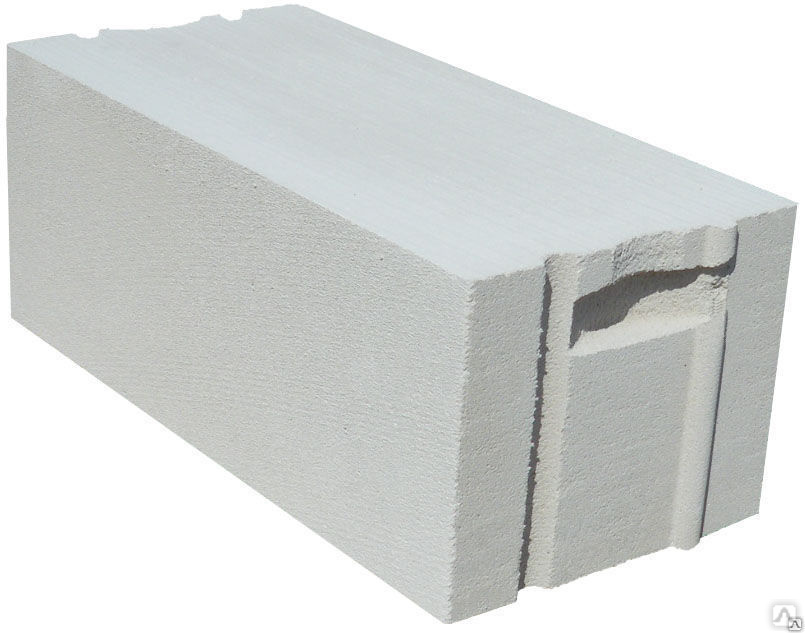

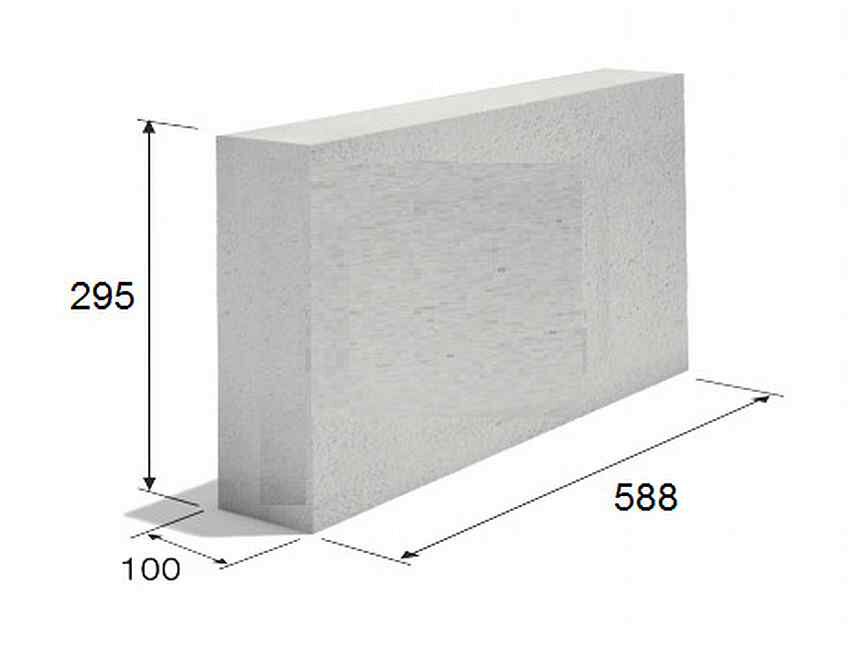

- Классические стеновые — используются для кладки несущих стен, со стандартными размерами 600х250 мм по длине и высоте соответственно, ширина варьируется от 200 мм до 500 мм.

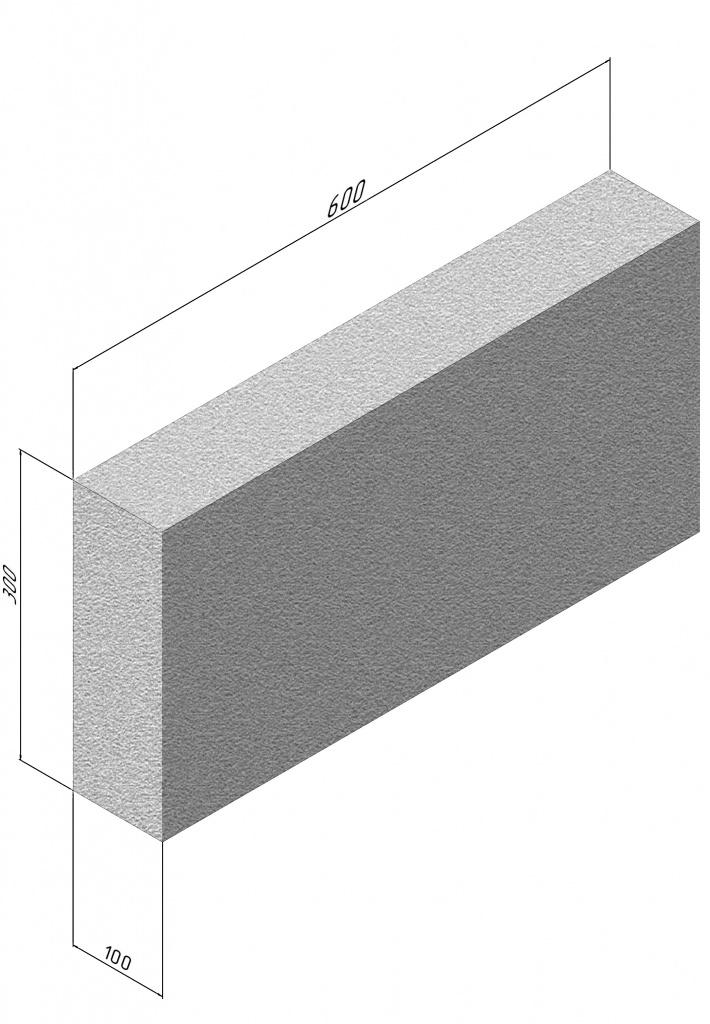

- Перегородочные блоки — применяются как материал для стеновых перегородок, также по длине и высоте имеет размеры 600х250, с меньшей толщиной до 150 мм.

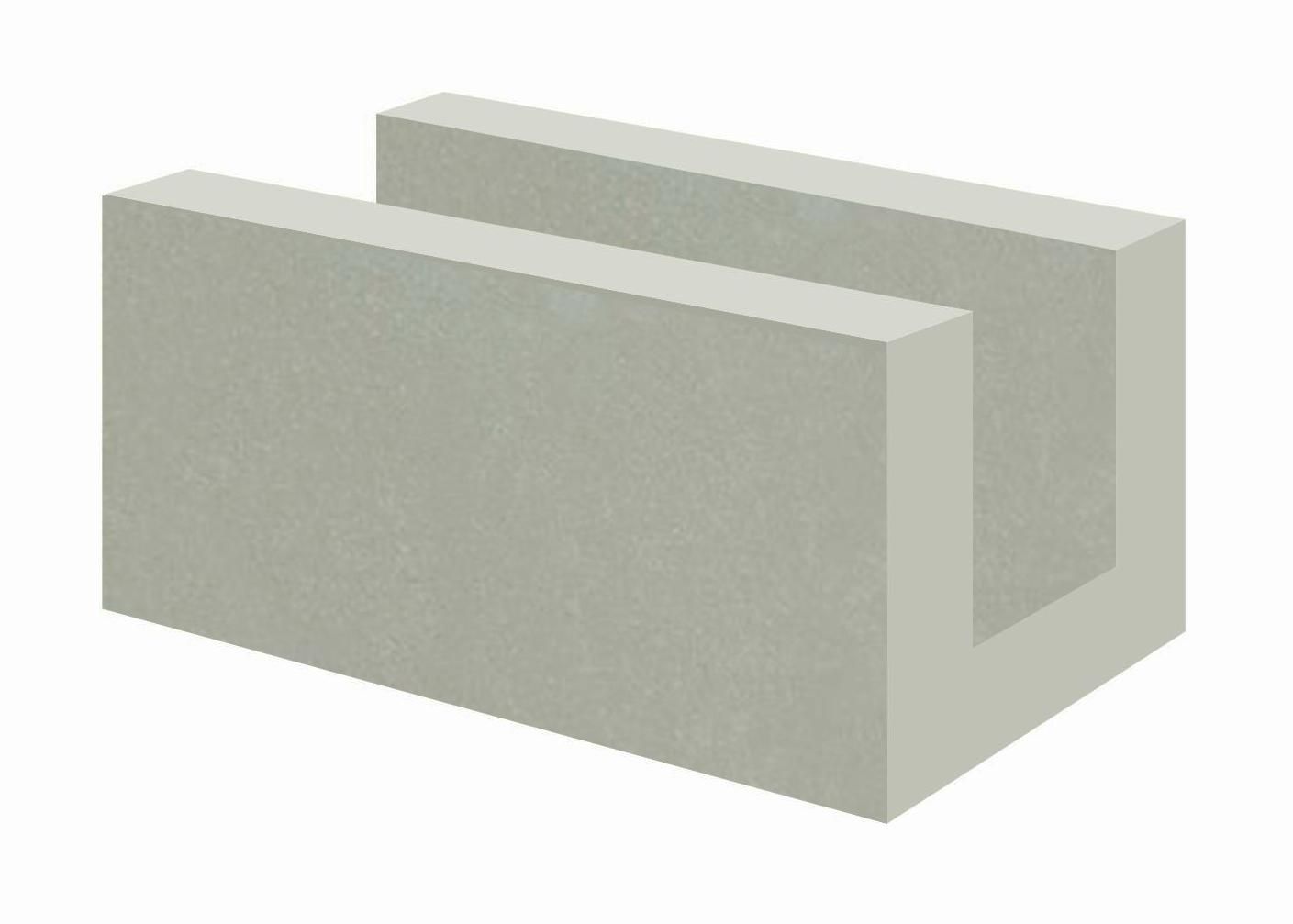

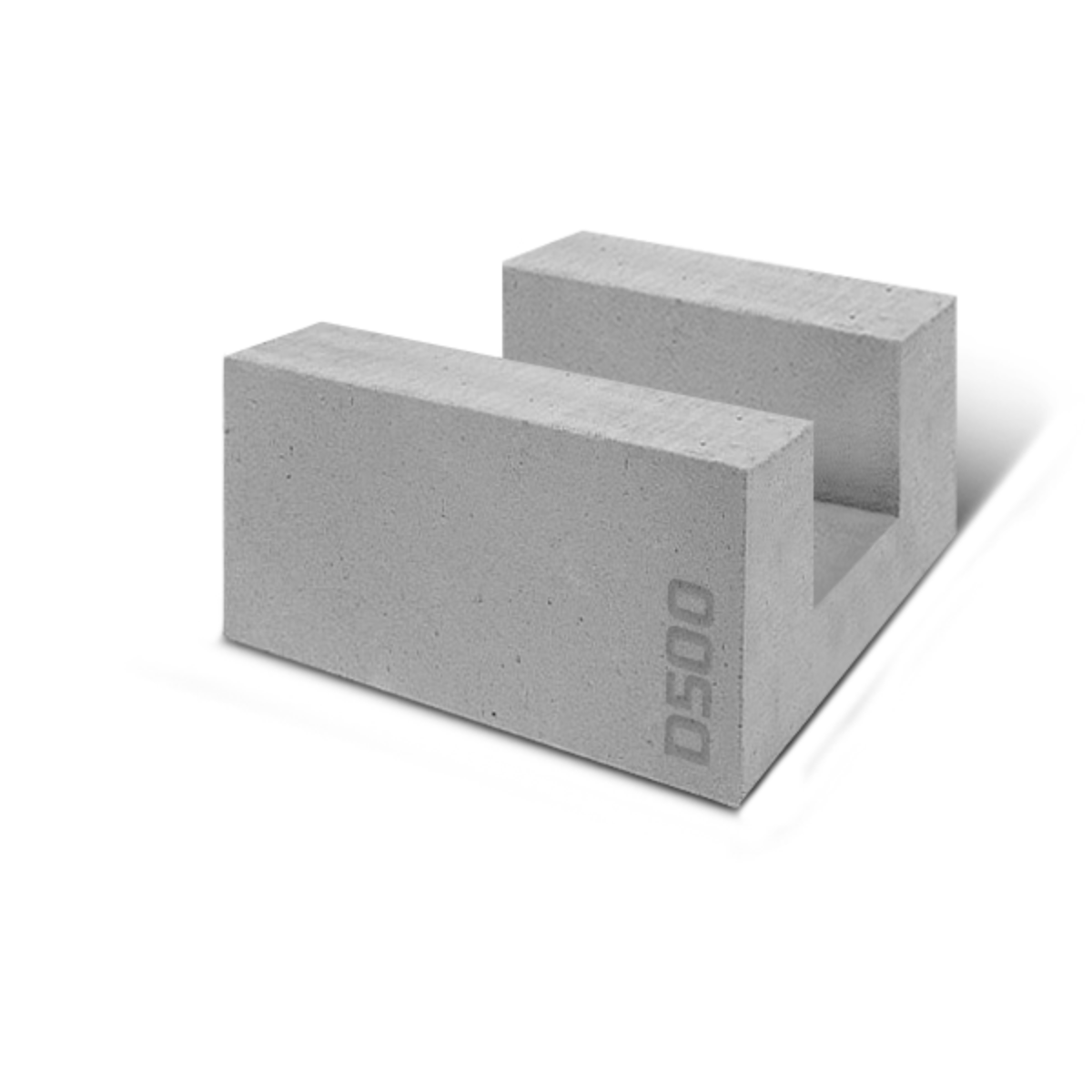

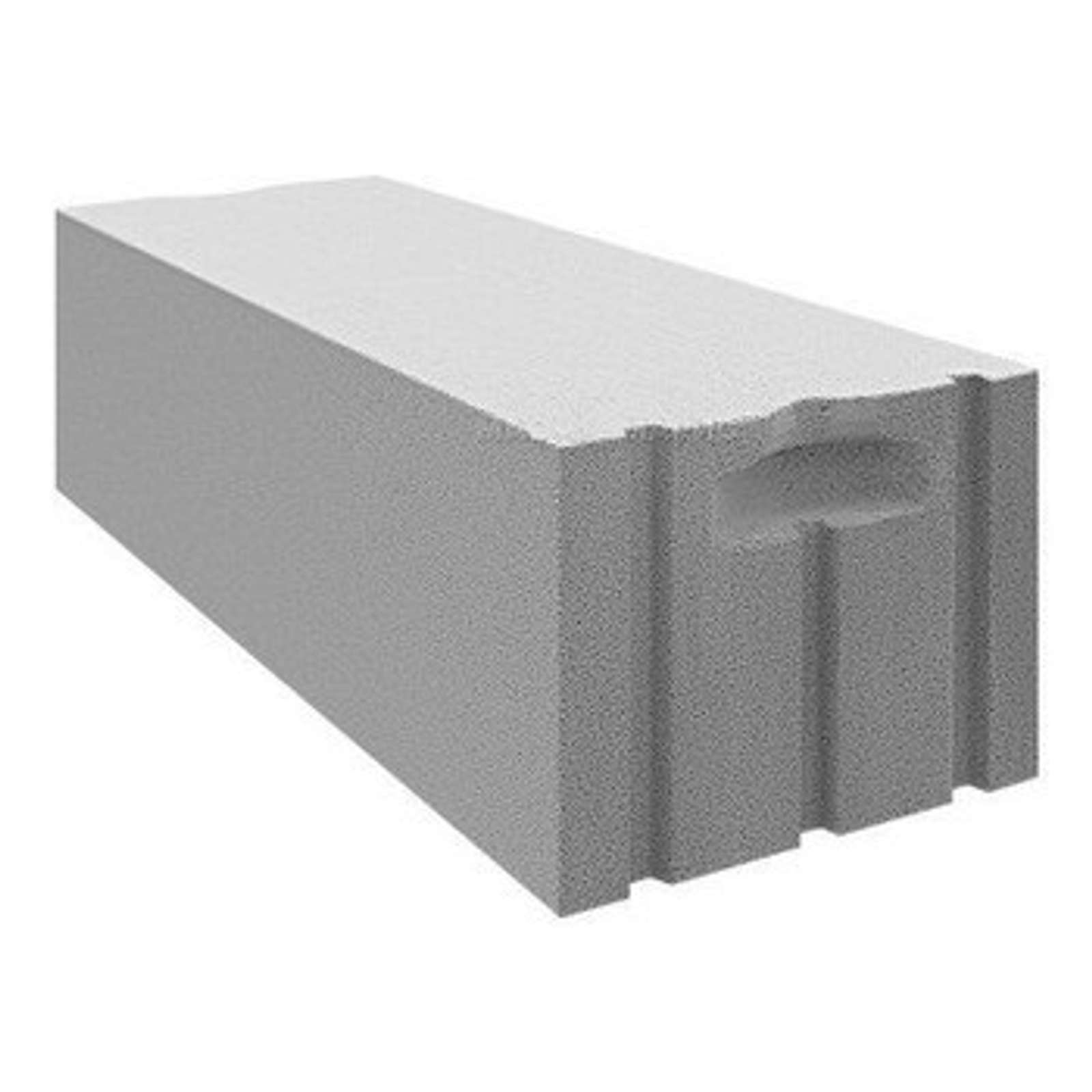

- Каркасные блоки. Изготавливаются в форме буквы U, с пустотностью внутри для закладки бетонного аромопояса и оконных перемычек.

Длина таких изделий отличается и составляет от 1500 до 2000 мм, стандартной высотой 250 мм и шириной до 150 мм. Подобная разновидность блоков может изготавливаться по замковому типу «шип-паз», однако такое соединение не зарекомендовало себя с положительной стороны при эксплуатации здания, а также увеличивает стоимость конструкции и не пользуются популярностью. Потому рекомендуется выполнять классическую кладку блоков.

Длина таких изделий отличается и составляет от 1500 до 2000 мм, стандартной высотой 250 мм и шириной до 150 мм. Подобная разновидность блоков может изготавливаться по замковому типу «шип-паз», однако такое соединение не зарекомендовало себя с положительной стороны при эксплуатации здания, а также увеличивает стоимость конструкции и не пользуются популярностью. Потому рекомендуется выполнять классическую кладку блоков.

Плюсы стен из газоблока

Дополнительная звукоизоляция

Пустотная ячеистость структуры, является основной большинства шумоизоляционных материалов. Блоки с низкой плотностью особенно хорошо оградят от внешних звуков помещение, поглотят или существенно снизят звуки исходящие изнутри комнаты. В настоящее время, газоблок широко используется как основной материал для кладки межквартирных стен в новостройках. Таким образом, удается получить более качественную шумоизоляцию между изолированными жилым помещении, где ее уровень не должен быть ниже 52 Гц, если сравнивать кирпичные или даже гипсовые кладки старых домов. Оштукатуривание таких стен еще более усилит шумоизоляцию.

Оштукатуривание таких стен еще более усилит шумоизоляцию.

Высокая влагоотдача и паропроницаемость

Находящийся в условия большой влажности газоблок достаточно хорошо впитывает жидкость, однако также быстро ее и отдает. Высыхает с сохранением своей прочности, такое свойство проявляется благодаря все той же пористости. Это говорит и о том что материал «дышащий», не создает вакуумного эффекта и влажность в нем не застаивается. В сравнении с такими стеновыми материалами как дерево или герметичные сип- панели

газобетон не пропитывается водой полностью, в отличие от аналогичных строительных камнейОгнестойкость

Имеет один из самых высоких пределов огнестойкости среди стеновых материалов. Не возгорается и не поддерживает огонь при прямом его воздействии. Без изменения технических свойств выдерживает температуру до 700 Сº, после 900 Сº появляются микротрещины и повторное использование блоков не рекомендуется. Структура начинает терять свою целостность после 3 часов непрерывного воздействия открытого пламени.

Структура начинает терять свою целостность после 3 часов непрерывного воздействия открытого пламени.

Морозостойкость

Среднее количество раз заморозки и оттаивания составляет 35. Такая морозостойкость является оптимальной и является признаком долговечного материала для внешней стены. Данный срок рассчитан при условии прямого воздействия низких температур на влажный газоблок и без защитно-облицовочного материала. Данный коэффициент морозостойкости значительно увеличивается, когда наружные стены утепляются пенополистиролом или минеральной ватой с облицовочной кирпичной кладкой. При этом, смещается место образования конденсата – точка росы, в сторону улицы, в прослойку утеплителя между газоблоком и кирпичом, что исключает вероятность замерзания жидкости в самом газоблоке. Что бы получить такой эффект необходимо грамотно спланировать пирог внешней стены. Подробнее про точку росы и ее расчет в статье: (ССЫЛКА) « Точка росы в строительстве. Расчет точки росы и ее вред для стены дома»»

Расчет точки росы и ее вред для стены дома»»

Теплопроводность

Заполненные воздухом поры, существенно увеличивают теплоизоляционные свойства бетона. Газоблок хорошо сохраняет тепло внутри помещения и ограждает его от холодного воздуха снаружи. Средний коэффициент теплопроводности составляет 0,14 Вт/м*С, и меняется в зависимости от марки. На теплопроводность газобетона может влиять влажность климата, в стабильно влажных условиях это показатель приближается к нулю и требует увеличение толщины стены, согласно техническим расчетам. Для создания теплоэффективного климата внутри помещения достаточной толщиной блока является от 20 до 30 см.

сравнение толщины стеновых материалов при одинаковом уровне теплопроводностиПолностью не пропитывается жидкостью

При постоянном воздействии жидкости на поверхность промокает максимум на глубину 15 см и не втягивает жидкость во все тело. В отличие от кирпича, который втягивает жидкость на толщину всей стены вплоть до нескольких метров.

В отличие от кирпича, который втягивает жидкость на толщину всей стены вплоть до нескольких метров.

Прост в раскройке и монтаже

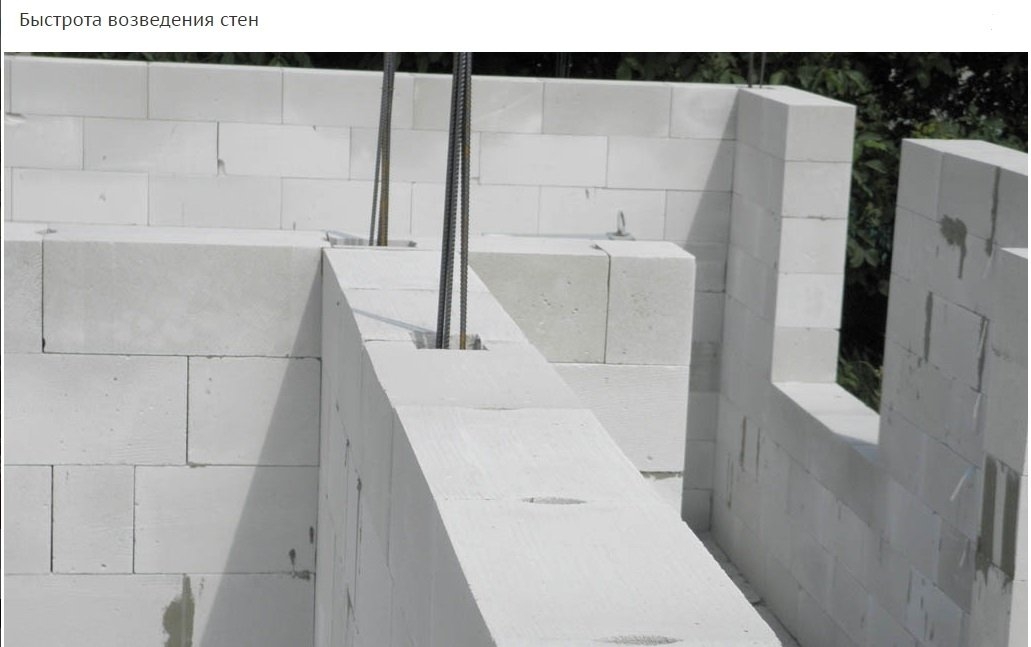

Легко режется обычной пилой, благодаря легкому весу кладка и передвижение материала на объекте может выполняться самостоятельно, что снижает затраты на работу. Имеет ровную геометрию, что упрощает кладку в единой плоскости. Сроки возведения стен, так же существенно снижаются из-за больших размеров блоков.

Демонтаж газоблочной стены, с целью перепланировки, так же выполняется намного легче в отличие от любых других стеновых материалов. С помощью специальной пилы и молотка, кладка сравнительно быстро демонтируется, без лишнего мусора. А благодаря легкому весу и большим объемам блоков, легче и быстрее транспортируется с объекта.

Совместим со всеми видами материалами внутренней отделки стен.

газоблок достаточно легко режетсяСтоимость

Один кубометр газоблока в ценовой категории, вместе с затратами на дополнительные кладочные материалы обходится в несколько раз дешевле монтажа той же квадратуры из кирпича, дерева и даже шлакоблока с керамзитобетоном. Подробнее про керамзитобетон в статье : « Керамзитобетон, свойства и виды. Как выбрать »

Подробнее про керамзитобетон в статье : « Керамзитобетон, свойства и виды. Как выбрать »

Долговечность

При использовании для монтажа наружных стен, срок эксплуатации газобетона заявляется производителем от 60 лет. При использовании в качестве внутридомовых перегородок, газобетонная стена прослужит несколько поколений, так как не подвержена сезонным изменениям окружающей среды.

старый дом из газобетонаЛегкий вес и незначительная усадка

Такое достоинство особенно актуально для малоэтажного частного строительства, где от общего веса коробки дома зависит массивность фундамента и соответственно затраты на него. Если же планируется монтаж дополнительных стеновых перегородок, весовая нагрузка которых не была учтена при планировании фундамента дома, то такие стены не будут создавать критичного воздействия на конструкцию, как частном так и в многоквартирном домах.

Важным свойством является минимальная усадка или практически ее отсутствие. Усадка свежего и не полностью просохшего блока может составлять 0,5 мм на 1 метр, это крайне незначительны показатель для каменной стены. Но все же после кладки рекомендуется сразу не проводить отделочные работы, а дать в течении 2-6 месяцев, испариться лишней влажности из пористого газобетона. В ином случае, может возникнуть риск появления мелких трещин на поверхности материала, они не разрушают структуру стены, но их придется дополнительно устранять.

Усадка свежего и не полностью просохшего блока может составлять 0,5 мм на 1 метр, это крайне незначительны показатель для каменной стены. Но все же после кладки рекомендуется сразу не проводить отделочные работы, а дать в течении 2-6 месяцев, испариться лишней влажности из пористого газобетона. В ином случае, может возникнуть риск появления мелких трещин на поверхности материала, они не разрушают структуру стены, но их придется дополнительно устранять.

дом из газобетона практически не дает усадку

Устойчивость к плесени и грибку

Стены не накапливают сырость, на время достаточное для образования разного рода паразитических организмов на стене. Кроме того, для плесени и бытовых грибков сырье материала – неблагоприятная среда.

Безопасен для здоровья

При температурных изменениях газоблок не выделяет токсичных веществ и каких-либо запахов. Материал спокойно переносят люди с любыми видам аллергии. Сырье из которого изготавливаются блоки – это производные горных пород ( известь, песок , цемент, вода) В состав так же входят, алюминиевая паста, зола и шлак, однако их содержание на столько минимально, что не приходится говорить о возможности возникновения радиационного фона, накопления радиации и прочих негативных воздействий.

Сырье из которого изготавливаются блоки – это производные горных пород ( известь, песок , цемент, вода) В состав так же входят, алюминиевая паста, зола и шлак, однако их содержание на столько минимально, что не приходится говорить о возможности возникновения радиационного фона, накопления радиации и прочих негативных воздействий.

Низкая прочность на сжатие и ее риски

Это отрицательная сторона высокой пористости материала, которая в свою очередь нивелируются такими положительными характеристиками как малый вес, хорошая шумо- и теплоизоляция, а так же легкость в работе. Имеющейся плотности достаточно для монтажа практичных стеновых перегородок и внешних стен здания с монолитным каркасом, но не достаточно для возведения несущих конструкций.

Некоторые частные строители «для себя» а иногда и для «других» используют газоблок, как несущий материал. Возводят из него капитальные придомовые строения и даже жилые помещения. При этом, закладывают только межэтажный или предчердачный армопояс, чем только создают дополнительную нагрузку на, и без того, слабые блоки. Для таких домов обязательно следует закладывать полноценный монолитный каркас, состоящий из вертикальных балок, которые берут на себя несущую нагрузку и стягиваются ж/б поясом в верхней части и фундаментом у основания. В ином случае, такие конструкции представляют опасность для жизни и здоровья их владельцев в виду слабой прочности.

При этом, закладывают только межэтажный или предчердачный армопояс, чем только создают дополнительную нагрузку на, и без того, слабые блоки. Для таких домов обязательно следует закладывать полноценный монолитный каркас, состоящий из вертикальных балок, которые берут на себя несущую нагрузку и стягиваются ж/б поясом в верхней части и фундаментом у основания. В ином случае, такие конструкции представляют опасность для жизни и здоровья их владельцев в виду слабой прочности.

Впитывает влагу

Как отмечалось выше в статье, поверхность блока способна хорошо впитывать влажность при длительном и обильном ее воздействии, но глубоко ее не втягивает, а лишь до 2- максимум 3 см. После чего, сравнительно за коротки срок, газобетон отдает влажность наружу и не накапливает ее. Поэтому, после кладки стен из свежего газоблока, рекомендуется их просушить в течении 2 месяцев, и затем уже закрывать структуру стены отделочными материалами.

Наличие избыточной влаги в блоке может вызвать ее замерзание при отрицательных температурах воздуха, увеличение объемов и соответственно растрескивание.

Кроме того, высокая гигроскопичность создает некоторые трудности в оштукатуривании стены, так как блок быстро впитывает жидкость и гипсовая смесь на стене может не успеть набрать прочность и отслоится. Чтобы избежать таких последствий, рекомендуется не мене двух раз прогрунтовать поверхность блоков и уже после полного высыхания, смонтировать армировочную сетку, приступать к штукатурным работам.

высокая гигроскопичность создает трудности при оштукатуриванииРиск возникновения трещин при усадке основания ( фундамента)

Сам блок практически не подвержен усадке, однако нестабильный, не осевший до конца фундамент, который еще находится и на пучинистом грунте. Может спровоцировать появление как мелких, так и крупных сквозных трещин в слабом на сжатие газоблоке.

Мягкость и хрупкость

Мягкость проявляется при ударном воздействии твердых предметов, при этом блок находящейся в структуре стены не трескается, а в нем образуется вмятина, которая устраняется гипсовой смесью. Если, таким же ударным способом воздействовать на отдельный блок, то он расколется. Поэтому важно аккуратно транспортировать хрупкий газоблок и проверять его на сколы перед получением у продавца.

Если, таким же ударным способом воздействовать на отдельный блок, то он расколется. Поэтому важно аккуратно транспортировать хрупкий газоблок и проверять его на сколы перед получением у продавца.

Мягкость материала позволяет осуществлять раскройку с помощью специальной пилы, однако это не значит, что с улицы можно проникнуть в помещение путем легкого демонтажа части стены. Для этого необходимо выполнить значительный объем трудоемких и шумных работ, сопоставимый с разрушением кирпичной кладки, кроме того внешняя часть стены всегда отделана облицовочным материалом. Потому можно быть уверенным в безопасности своего имущества в газобетонном доме.

блоки хрупкие при неосторожном обращении , могут появляться сколы и трещиныИспользование специальных крепежей для стены

Твердость структуры любой каменной или бетонной стены предполагает использование специальных пробок и крепежей, не исключением является и газбоетон. Даже не имея такую прочность как кирпич, чтобы закрепить на блочной стене тяжелый предмет мебели необходимо использовать специальные дюбеля, которые в настоящее время можно приобрести в любом строительном магазине по доступной стоимости. На таком крепеже стена выдерживает статическую нагрузку до 400 кг.

На таком крепеже стена выдерживает статическую нагрузку до 400 кг.

Технические характеристики современных газобетонных блоков, все их достоинства и недостатки позволяют сделать вывод, что материал имеет гараздо больше преимуществ, как в капитальном строительстве так и эффективно используется при организации внутреннего пространства для последующей отделки помещений. Доступная стоимость, практичность и долговечность газобетона, с соблюдением простой технологии монтажа, позволяют построить собственное, надежное жилье, высокого качества, с гараздо меньшими затратами, за сравнительно короткие сроки.

дом из газоблока дом из газоблокавиды, характеристики, плюсы и минусы

Газобетонные блоки

Газобетон изготавливается из кварцевого песка и цемента с использованием методики газообразования. В результате получается искусственный камень с пористой структурой. Именно наличие внутренних ячеек с воздухом обеспечивает этому строительному материалу столь высокие показатели энергосбережения, теплоизоляции, а также небольшой вес.

Рассказываем, какими плюсами и минусами обладают газобетонные блоки.

Классификация материала

Существуют следующие виды газобетонных блоков:

По типу базового вяжущего элемента:

-

Известковые. Такие блоки на 50% состоят из извести-кипелки. В их состав входят также гипс и шлак или цемент.

-

Цементные. До половины массы таких газобетонных блоков приходится на портландцемент.

-

Шлаковые. Этот материал включает в свой состав смесь шлака с гипсом, известью или щелочью (свыше 50%).

-

Зольные. Блоки этого типа изготавливаются на основе высокоосновных зол. Этого компонента в их составе – более 50%.

-

Смешанные. Они производятся из шлака и извести (либо их смеси) с добавлением 15 — 50% портландцемента.

По типу кремнеземистого элемента:

-

С применением природных песков.

Как правило, этот вид газобетонных блоков производится с применением кварцевого песка.

Как правило, этот вид газобетонных блоков производится с применением кварцевого песка. -

С применением вторичного сырья. В данном варианте используются отходы ферросплавной отрасли, золы-уноса с тепловых электростанций и т.д.

По условиям вторичного твердения материала:

-

Автоклавные. Газобетонные блоки этого вида затвердевают в автоклавных печах в условиях повышенного давления и насыщенного пара.

-

Неавтоклавные. В этом случае материал твердеет тоже во влажной среде, но при атмосферном давлении или с применением метода электроподогрева.

Основные характеристики газобетонных блоков

Прочность этого материала варьируется от 10-12 кгс/кв. см (у неавтоклавного газобетона) до 28-40 кгс/кв. см (у блоков автоклавного типа). Максимальная прочность материала достигается путем обработки в условиях повышенного давления.

Объемный вес может составлять от 200 кг/куб. м до 600 кг/куб. м. Самый легкий газобетон используется в качестве теплоизоляционного материала. Более тяжелый применяется в малоэтажном строительстве.

Теплопроводность блоков зависит от их плотности и составляет в среднем 0,12 Вт/мГрад. Это оптимальный показатель в соответствии с современными требованиями по сопротивлению теплопередаче конструкций.

Морозоустойчивость газобетонных блоков – F100. Для сравнения, у керамического кирпича М50 этот показатель соответствует уровню F25, а у газосиликатного блока D500 – F35.

Звуконепроницаемость. Эта характеристика газобетонных блоков определяется плотностью материала и составляет в среднем 50 Дб.

Усадка автоклавных газобетонных блоков – 0,2-0,5 мм/м. У материала неавтоклавного производства этот параметр несколько выше – от 2 до 5 мм/м.

Водопоглощение достаточно высокое – порядка 20%. У кирпича этот коэффициент в 1,5-2 раза ниже. Поэтому стены из газоблоков требуют облицовки.

Огнестойкость – до 7 часов. Газобетонные блоки состоят из минеральных веществ, которые не горят и не плавятся.

Плюсы и минусы газобетонных блоков

В список основных достоинств этого строительного материала входят следующие:

-

Газоблоки в 3-5 раз легче силикатного кирпича. Дома из таких блоков возводятся в среднем на 20% быстрее, чем кирпичные строения аналогичных размеров.

-

Пористый газобетон отлично сохраняет тепло внутри здания. Теплопроводность газоблоков в 2-3 раза ниже, чем теплопроводность обычного кирпича.

-

Этот материал легко пилится, сверлится и строгается без необходимости в применении специального инструмента.

-

Еще один плюс газобетонных блоков – высокая огнестойкость. Этот материал не горит и не выделяет опасных газов при воздействии открытого огня.

-

Благодаря пористой структуре, газобетон хорошо пропускает воздух. Стены из этого материала «дышат», и в доме создается комфортный микроклимат.

-

По уровню экологичности газоблоки уступают лишь древесине.

Среди недостатков этого материала можно отметить:

-

Гигроскопичность. Газобетон хорошо впитывает влагу.

-

Усадка. Особенно сильную усадку дают блоки неавтоклавного типа.

-

Недостаточная прочность. Из этого материала строят дома высотой не более 3 этажей.

Учитывая все вышеперечисленные характеристики газобетонных блоков, можно с уверенностью сказать, что это оптимальный материал для малоэтажного строительства в любых регионах России. Купить газоблоки по выгодной цене можно в компании «Керамик Групп». Для оформления заказа звоните по телефону +7 495 125-30-45.

Для оформления заказа звоните по телефону +7 495 125-30-45.

особенности внутренней штукатурки, как и чем шкурить?

Наиболее часто в последнее время строительные работы выполняются из газоблоков. Такой выбор обусловлен возможностью строить как несущие стены, так и различного рода перегородки, а также скоростью выполнения работ. После возведения такие конструкции требуют оштукатуривания.

Штукатурка для газобетона представляет собой отделочный материал, с помощью которого улучшаются технические показатели конструкции, а также обеспечивается долговременная прочность стен как со стороны фасада, так и внутри здания. Она предназначена для защиты газобетонных поверхностей от растрескивания и последующего полного разрушения под влиянием внешних факторов.

Внутренние отделочные работы обычно производятся гипсовыми растворами, которые имеют достаточный уровень паропроницаемости. Наличие этого качества говорит о том, что штукатурку можно использовать в качестве подложки перед оклейкой обоев. При этом есть еще ряд преимуществ такого вида раствора, а именно:

При этом есть еще ряд преимуществ такого вида раствора, а именно:

- максимальная защита от проникновения влаги;

- хорошая пропускная способность воздушных масс;

- возможность выбора структуры;

- обеспечение звукоизоляции конструкции;

- позволяют по желанию менять структурную составляющую и цветовую гамму фактуры, независимо от временного периода по завершении строительных работ.

Также следует придерживаться следующей последовательности внутренней отделки стен:

- устранить все неровности и сколы на всех сторонах стены;

- устранить имеющуюся пыль;

- нанести штукатурку начальным слоем;

- произвести установку сетки, обеспечивающей армирование;

- нанести второй слой смеси;

- дать полностью высохнуть;

- наклеить обои или покрасить.

По желанию в штукатурку можно ввести различные добавки, что сделает ее более декоративной, или окрасить в любой колер. Необходимо также помнить, что всем действиям, связанным с работой по распределению штукатурной смеси для газобетона, обязательно предшествует грунтовка стен. Если придерживаться последовательности действий, несложно обеспечить безупречный результат, который продержится максимально длительное время.

Необходимо также помнить, что всем действиям, связанным с работой по распределению штукатурной смеси для газобетона, обязательно предшествует грунтовка стен. Если придерживаться последовательности действий, несложно обеспечить безупречный результат, который продержится максимально длительное время.

Основные требования к штукатурке

Использование штукатурок, изготовленных на песчаной основе и разработанных для конструкций, возведенных из газобетона, профессионалы не рекомендуют. Это обусловлено тем, что традиционные песчаные растворы характеризуются большой плотностью. Это негативно влияет на адгезию при нанесении на поверхности, вследствие чего за короткий период времени можно обнаружить трещины.

Отдавать предпочтение следует строительным смесям с паропроницаемым основанием. Благодаря такому выбору будет обеспечена защита стен от проникновения влаги, а также это позволит сохранить благоприятный температурный режим помещений. Игнорирование уровня паропроницаемости приведет к скапливанию пара внутри перегородок, что повлечет за собой процесс начала разрушения конструкции в целом.

Штукатурки должны отвечать следующим требованиям; это:

- максимальная устойчивость к влиянию атмосферных явлений;

- высокие показатели адгезии;

- реакция на изменение температурного режима;

- высокий коэффициент прочности;

- достаточная паропроницаемость;

- плотность, которая не должна превышать необходимые пределы;

- повышение теплоизоляционных характеристик;

- эстетичный вид.

Штукатурки для газобетона и используемые для этого инструменты

Штукатурка для газобетона очень проста в использовании. Мастера, обладающие опытом работы, без труда приведут в порядок как внутренние поверхности, так и внешние. При этом здание будет иметь индивидуальный вид, который способны придумать хозяева, путем добавления различных декоративных компонентов в раствор.

Штукатурка относится к отделочным строительным материалам, которую наносят мастера; при этом используют специальные инструменты и оборудование. Необходимый набор таких приспособлений подходит для нанесения материала как на внутренние, так и на внешние поверхности. Чаще всего этот перечень состоит из такого набора, как:

Необходимый набор таких приспособлений подходит для нанесения материала как на внутренние, так и на внешние поверхности. Чаще всего этот перечень состоит из такого набора, как:

- емкость для замешивания раствора;

- киянка для отбивания лишних частиц с поверхности и нанесения насечек;

- щетка для грунтования;

- строительный уровень;

- штроборез или перфоратор;

- специальная лопатка для набрасывания раствора;

- правило, с помощью которого определяется достаточность слоя и выравнивание его по всей поверхности;

- гладилка для идеального выравнивания.

Виды штукатурок, используемых для газобетонных блоков

Приступая к выбору отделочных материалов, необходимо определиться, где будут проводиться работы – снаружи или внутри. Штукатурки для газобетона могут отличаться по назначению:

- внутренние – влагостойкость имеет значение только при отделке санузла; стоимость материала гораздо ниже;

- внешние – обладают более высокими показателями влагостойкости, теплоизоляции и прочности, обеспечивают надежную защиту конструкции.

Выбор в пользу определенных материалов непосредственно зависит от места проведения работ. Штукатурки также подразделяются по типу состава:

- Известково-цементные растворы.

В таких растворах вместо песка используется известь, которая обеспечивает прочность и паропроницаемость. Они имеют низкие показатели эластичности, водостойкости и выбор цветовой гаммы, что легко устраняется при помощи специальных добавок;

- Штукатурка акриловая.

Используется только при качественной изоляции стен. Выполняется чаще всего в качестве прочной и надежной декоративной отделки, так как имеет плохую паропроницаемость.

- Штукатурка силикатная.

За основу в этом виде взято жидкое стекло. Отделка данным материалом имеет эстетичный вид и устойчива к загрязнениям. Обладает высокими показателями влагостойкости, паропроницаемости и прочности. Легко наносится. Штукатурки этого вида имеют недостаток выбора цветовой гаммы.

- Штукатурка на основе силикона.

Достаточно надежна. Благодаря возможности выбора цвета и специальным добавкам отличается декоративностью и возможностью придать фасаду оригинальности. Смеси на силиконовой основе выделяются эластичностью, которую сохраняют в течение выполнения всех работ.

В качестве штукатурок для газобетона не стоит использовать обычные смеси с песчаной основой. Они ненадежны, имеют низкую степень адгезии и за короткий промежуток времени начинают трескаться.

Наружная штукатурка стен из газобетона

Отделка конструкции из газобетона включает в себя наружные и внутренние работы. Наружная штукатурка газобетона может производиться по таким технологиям отделки стен:

- толстослойная – штукатурку наносят одним толстым слоем;

- тонкослойная – накладывается несколько тонких слоев.

Такая отделка дома, кроме защиты материала, из которых построено здание, обеспечивает и такие параметры, как:

- усиление шумоизоляции и теплоизоляции стен;

- устранение излишней влаги;

- защита от перепадов температурного режима;

- придание конструкции индивидуальности.

Распределение штукатурки на дом из газобетона необходимо выполнять поэтапно, а именно:

- подготовить и выровнять поверхности стен;

- провести грунтовку;

- нанести первичный слой для установки сетки;

- произвести армирование для исключения появления трещин;

- выровнять первый слой;

- нанести второй слой раствора;

- закрепить финальным слоем;

- затереть.

Особенности оштукатуривания стен из газоблоков

Штукатурка газобетона внутренняя и внешняя выполняется в зависимости от особенностей строительного материала, а именно:

- газобетонные блоки могут иметь отличия по текстуре;

- учитывая степень паропроницаемости, отделывать необходимо сначала внутренние, а затем фасадные стены;

- внутри отделка должна быть толще, чем внешняя.

У пиленых газоблоков открытое строение, поэтому они не требуют предварительной подготовки перед отделкой стен. Формированные – с закрытой, их нужно обработать с целью повышения сцепления. Для этого требуется отшлифовать газобетон щеткой из металла.

Формированные – с закрытой, их нужно обработать с целью повышения сцепления. Для этого требуется отшлифовать газобетон щеткой из металла.

И немаловажной особенностью является то, что начинать штукатурить газобетон необходимо только после полного высыхания возведенной конструкции, так как в стенах во время выполнения строительных работ могла накопиться излишняя влага, от которой обязательно нужно избавиться.

Предпочтительные условия нанесения штукатурки

Штукатурка для газобетона обладает определенными особенностями, поэтому рекомендуется наносить ее внутри в весенний сезон, а на фасад – в летний; максимально допустимая температура не должна превышать +30 градусов. Штукатурка может наноситься и при низкой температуре воздуха, но в случае крайней необходимости. Тогда следует обязательно применять для грунтования раствор глубокого проникновения, чтобы избежать дефектов, приводящих к растрескиванию конструкции.

Проводя отделочные работы необходимо избегать:

- попадания прямых ультрафиолетовых лучей;

- выполнения отделки газобетона при высокой температуре воздуха;

- излишнего пропитывания материала влагой;

- выполнение работы в ветреную погоду.

Штукатурка внешней поверхности здания из газобетона должна проводиться следующим этапом, когда будут выполнены все внутренние работы, имеющие довольно высокий показатель влажности. Чтобы избежать нарушения сцепления материалов и обрушения слоев отделки и фасада, необходимо следить также за показателем влажности главных стен, который должен быть минимален. Если соблюдать эти элементарные правила, качественный результат гарантирован.

Приобретение строительных материалов

Штукатурки разного вида, как и строительные материалы другого предназначения, предлагает своим клиентам компания Poritep. Длительный период времени работаем на строительном рынке, предлагая огромный ассортимент соответствующих товаров и услуг. Обращайтесь, и мы поможем эффективно решить каждую задачу, предложим оптимальные материалы, проконсультируем по интересующим вопросам.

Индивидуально подходим к каждому клиенту, гарантируя высокое качество предлагаемой продукции и демократичную ценовую политику. Профессиональность наших сотрудников приятно удивит. За дополнительной информацией можно обратиться к консультантам, позвонив по телефону. Также они готовы ответить на все интересующие вопросы онлайн. Выбирайте сотрудничество, которое будет плодотворным и обоюдно выгодным. Мы готовы поставить материалы в любых необходимых количествах. Вам остается выбрать удобный способ заказа и оплаты товара. Всегда к вашим услугам!

Профессиональность наших сотрудников приятно удивит. За дополнительной информацией можно обратиться к консультантам, позвонив по телефону. Также они готовы ответить на все интересующие вопросы онлайн. Выбирайте сотрудничество, которое будет плодотворным и обоюдно выгодным. Мы готовы поставить материалы в любых необходимых количествах. Вам остается выбрать удобный способ заказа и оплаты товара. Всегда к вашим услугам!

Штукатурка для отделки газобетона

Дома из газобетонных блоков отличаются специфическими эксплуатационными характеристиками (паропроницаемостью, гидрофобностью и т. д.), что накладывает определенные ограничения на выбор отделочных материалов. Штукатурка для внутренних работ для аэрированного бетона представляет собой сухую смесь на основе естественных компонентов с добавлением синтетических присадок, предназначенную специально для обработки поверхностей из данного материала. Составы этого типа характеризуются высокой степенью адгезии к газосиликатам, эластичностью, стойкостью к перепадам температур и механическим воздействиям. Специфика смесей подразумевает значительный уровень паропроницаемости, что позволяет организовать оптимальный воздухообмен в помещениях даже при условии использования дополнительного утеплителя стен.

Специфика смесей подразумевает значительный уровень паропроницаемости, что позволяет организовать оптимальный воздухообмен в помещениях даже при условии использования дополнительного утеплителя стен.

Параметры

При выборе состава для отделки поверхностей из аэрированного бетона рекомендуется обращать внимание на следующие параметры.

- Степень адгезии. Данный показатель указывает на качество сцепления материала с поверхностью. Оптимальным считается значение 0,5 мПа.

- Пропорции приготовления. Различные составы предполагают использование различного количества воды для замешивания. Оптимальным расходом считается 0,6–0,7 л/кг.

- Допустимая толщина слоя. В зависимости от свойств конкретного состава различается наибольшая и наименьшая толщина наносимого за один раз пласта. Качественная штукатурка допускает наложение слоя от 2 мм и более.

- Период использования.

Хорошая штукатурка для отделки газоблоков пригодна к нанесению в течение 2–2,5 часов после замешивания. Это позволяет работать с оптимальной скоростью, не отвлекаясь на подготовку новой небольшой порции.

Хорошая штукатурка для отделки газоблоков пригодна к нанесению в течение 2–2,5 часов после замешивания. Это позволяет работать с оптимальной скоростью, не отвлекаясь на подготовку новой небольшой порции.

Специфика использования

Смеси данного типа могут применяться для отделки помещений как с нормальным, так и с повышенным уровнем влажности. Рекомендуемая температура окружающей среды во время проведения работ составляет +5…+30 °C. Технология нанесения подразумевает наложение нескольких слоев смеси на поверхности. Вначале укладывается первый пласт и оставляется до частичного высыхания (в пределах 60 минут). По истечении этого срока поверхность стены выравнивается и оставляется до полного высыхания. После отвердевания первого слоя штукатурка увлажняется и разглаживается. На завершающем этапе отделки на стену наносится финишный слой смеси.

Види і характеристики газоблоків | ibud.ua

Ще на етапі проектних робіт слід замислитися про стінновий матеріал. Одним із сучасних і досить популярних на будівельному ринку матеріалів є газобетонний блок. Спочатку розберемося, що таке газоблоки.

Одним із сучасних і досить популярних на будівельному ринку матеріалів є газобетонний блок. Спочатку розберемося, що таке газоблоки.

Газоблоки за своєю структурою нагадують пористу бетонну губку, оскільки весь об’єм блоку складається з комірок (бульбашок діаметром 1-3 мм). Завдяки цьому такий блок має невелику вагу при великому розмірі, легко ріжеться і добре зберігає тепло.

Знаючи характеристики газоблоку, легко вибрати блоки з оптимальними параметрами, які підійдуть для будівництва стін, підвалів та інших приміщень.

Переваги та недоліки газоблоків

З газобетону будують будинки, котеджі, лазні та інші споруди. Сировиною для виготовлення газоблоків служить кварцовий пісок, вапно, цемент, вода, алюмінієва пудра. Всі компоненти перемішують у певному співвідношенні, після чого відбувається їх спінювання (вступ у реакцію високодисперсного алюмінію з лужним розчином), завдяки чому утворюється пориста структура. Суміш збільшується в об’ємі, схоплюється, потім її виймають з форми і роблять заготовки.

Виділяють наступні види газоблоків:

- автоклавний;

- неавтоклавний.

Автоклавний газобетон – це пористі блоки автоклавного твердіння. Неавтоклавний газобетон виробляють шляхом зволоження та сушіння в природних умовах.

Блоки газобетону мають свої переваги та недоліки, які слід врахувати ще до початку будівництва. До переваг газобетону можна віднести такі властивості:

- низька вартість;

- добра теплоізоляція;

- зручність в роботі, можливість легко монтувати, перевозити, різати і шліфувати газоблоки;

- паропроникність, при якій забезпечується вихід водяної пари з опалювального будинку назовні;

- мала вага;

- вогнестійкість;

- екологічність і безпека для здоров’я.

Незважаючи на позитивні якості, необхідно врахувати і те, які є недоліки газобетону. До них можна віднести:

- підвищену крихкість при невеликій щільності;

- теплопровідність;

- високе поглинання вологи;

- низьку міцність на стискання (у блоків з низьким коефіцієнтом теплопровідності).

Виробники пропонують газобетон, розміри блоків якого відповідають певним стандартам. Ось основні розміри і різновиди газоблоків:

1. Газоблоки стінові бувають звичайної прямокутної форми з виїмками для захоплення руками.

| Ширина (мм) | Висота (мм) | Довжина (мм) |

| 200 | 200 | 600 |

| 250 | 200 | 600 |

| 280 | 200 | 600 |

| 300 | 200 | 600 |

| 360 | 200 | 600 |

| 400 | 200 | 600 |

| 500 | 200 | 600 |

2. Газоблоки перегородкові являють собою блоки з плоскими гранями. Вони мають меншу товщину і вага.

| Ширина (мм) | Висота (мм) | Довжина (мм) |

| 75 | 200 | 600 |

| 100 | 200 | 600 |

| 120 | 200 | 600 |

| 150 | 200 | 600 |

3. U-образні блоки для перемичок використовують для встановлення прихованих елементів будівництва (перемичок і монолітних поясів).

U-образні блоки для перемичок використовують для встановлення прихованих елементів будівництва (перемичок і монолітних поясів).

| Ширина (мм) | Висота (мм) | Довжина (мм) |

| 250 | 200 | 500 |

| 300 | 200 | 500 |

| 360 | 200 | 500 |

Класифікація газоблоків за марками в залежності від щільності

Газоблоки класифікуються за щільностю. Його типи маркуються латинською літерою D з певними цифрами. Чим більше значення, тим вище щільність, а блок – міцніше. В залежності від марки газобетону характеристики будуть відрізнятися. За щільностю виділяють наступні його види:

- теплоізоляційний (D300 і D400) – застосовується лише в цілях збереження енергії та має пористість більше 75% від всього об’єму виробу;

- конструкційно-теплоізоляційний (від D500 до D900) – використовується для монолітних і малоповерхових споруд, пористість 55-75%;

- конструкційний (від D1000 до В1200) – призначається для зведення будівель, що піддаються великим навантаженням, пористість 40-55%.

Щільність ніздрюватого бетону марки D300 говорить про те, що 1 м³ газобетонного блоку вміщує в себе 300 кг твердих речовин, а весь інший простір займають повітряні пори. Чим вище щільність бетону, тим нижче його теплоізоляційні властивості.

Конструкційні блоки мають високу щільність. Теплоізоляційні газоблоки – більш тендітні, але краще зберігають температуру. Конструкційно-теплоізоляційні марки поєднують у собі всі перелічені вище якості, тому вони підходять для будівництва теплих стін.

Газоблок d300 може бути використаний тільки як утеплювач. Це досить рідкісна марка, що пов’язано з її крихкістю. Міцність знаходиться в межах 0,7-1,0 МПа, а теплопровідність становить 0,08-0,09 Вт/(мК).

Газоблок d400 популярний в приватному будівництві. Такі блоки використовуються для теплоізоляції прорізів. При високій міцності він володіє великими теплоізоляційними властивостями. Ці показники знаходяться в межах 1 МПа до 1,5 МПа (міцність), 0,10-0,11 Вт/(мК) (теплопровідність).

Газоблок d500 застосовують при спорудженні будинків (до 3-х поверхів). Його параметри 2-3 МПа (міцність) і 0,12-0,13 Вт/(мК) (теплопровідність).

Марка Д600 використовується для будівництва опорних стін будівель високої поверховості. Газоблок 600 відрізняється міцністю газобетону в 2,5-4,5 МПа і має показник теплопровідності 0,14-0,15 Вт/(мК).

Основні технічні характеристики газобетону:

| Пористість, % | Щільність, кг/м³ | Міцність на стискання, МПа | Теплопровідність, Вт/(мК) |

| 50 | 1100-1200 | 10-15 | 0,33-0,40 |

| 60 | 900-1000 | 5-12 | 0,24-0,30 |

| 70 | 700-800 | 2,5-5 | 0,17-0,22 |

| 80 | 400-600 | 1,2-4 | 0,10-0,14 |

| 90 | 200-300 | 0,7-1,2 | 0,06-0,08 |

| 95 | 200 | 0,4-0,7 | 0,06 |

Теплоізоляційні властивості

Будівництво з автоклавного газобетону дуже вигідне завдяки його унікальним теплоізоляційним властивостям. Зовнішні стіни товщиною 30 см без додаткових ізоляційних матеріалів досягають коефіцієнта теплопередачі стінки К=0,34 Вт/м²К. Термічний опір огороджувальних конструкцій з ніздрюватого бетону в 3 рази вище, ніж з глиняної цегли і в 8 разів вище, ніж з важкого бетону.

Зовнішні стіни товщиною 30 см без додаткових ізоляційних матеріалів досягають коефіцієнта теплопередачі стінки К=0,34 Вт/м²К. Термічний опір огороджувальних конструкцій з ніздрюватого бетону в 3 рази вище, ніж з глиняної цегли і в 8 разів вище, ніж з важкого бетону.

Автоклавний газобетон не тільки утримує тепло, але й акумулює його. Тому приміщення вночі остигає повільно, а вранці швидко нагрівається. Одночасно газобетон забеспечує ефективний захист від зовнішнього тепла. Навіть при високій атмосферній температурі приміщення залишаються прохолодними, тоскільки стіни дуже повільно пропускають тепло в приміщення. Це знижує витрати на опалення на 25-30% без застосування додаткових теплоізоляційних матеріалів.

Будинки, побудовані з газоблоків, протягом усього року матимуть сприятливий мікроклімат. Стіни завжди теплі, оскільки прогріваються дуже швидко. В нормальному стані коефіцієнт теплопровідності становить близько 0,13 Вт/(мК).

Більш докладно характеристики теплопровідності газобетону наведені в таблиці.

| Марка по щільності | D500 | D600 |

| Нормована густина, кг/м³ | 500 | 600 |

| Клас по міцності на стискання | B2,5 | B3,5 |

| Коефіцієнт теплопровідності в сухому стані, [λ] | 0,12 | 0,14 |

| Коефіцієнт теплопровідності при вологості 4%,[λ] | 0,141 | 0,16 |

| Коефіцієнт теплопровідності при вологості 5%, [λ] | 0,147 | 0,183 |

З таблиці видно, що здатність газобетону зберігати тепло знижується в міру зволоження.

Виходячи зі значення коефіцієнта теплопровідності, можна зробити висновок, що газобетон з низькою щільністю утримує тепло набагато краще, ніж за високою. Стіна з газобетонних блоків з маркою щільністю D500 тепліша за D600 на 15-17%.

Звукоізоляційні властивості

Звукоізоляційні властивості – це здатність матеріалу до гасіння звуків. Вона залежить від товщини стін, марки і середньої густоти газобетону, а також від технології зведення стін.

Газобетон має коефіцієнт звукоізоляції на 2 дБ більше в порівнянні з іншими будівельними матеріалами, що є його безперечною перевагою.

У відповідності зі СНиП II-12-77 «Захист від шуму», нормативні індекси ізоляції повітряного шуму огороджувальних конструкцій складають:

| Найменування та розміщення огороджувальної конструкції | Індекс ізоляції шуму, дБ |

| Стіни і перегородки між квартирами, між приміщеннями квартири і сходовими клітинами, холами, коридорами, вестибюлями | 50 |

| Стіни між приміщеннями квартири та магазинами | 55 |

| Стіни між приміщеннями квартири та ресторанами, спортивними залами, кафе та іншими подібними закладами | 60 |

| Перегородки без дверей між кімнатами, між кухнею і кімнатою в квартирі | 41 |

| Перегородки між кімнатами однієї квартири | 45 |

Для різних марок газоблоку індекс ізоляції шуму наведено в таблиці:

| Марка газобетону | Індекс ізоляції шуму, дБ при товщині огороджувальної конструкції, мм | ||||

| 120 | 180 | 240 | 300 | 360 | |

| D500 | 36 | 41 | 44 | 46 | 48 |

| D600 | 38 | 43 | 46 | 48 | 50 |

Вогнестійкість

Газобетон – це негорючий матеріал з високим класом вогнестійкості, який захищає від розповсюдження вогню. Згідно європейським стандартам газобетон відносять до класу «Євро клас А1». Згідно ДБН Ст. 1.1-7-2002 «Пожежна безпека об’єктів будівництва», будинки з несучими та огороджувальними конструкціями з газобетону характеризуються найбільш високими I і II ступенями вогнестійкості.

Згідно європейським стандартам газобетон відносять до класу «Євро клас А1». Згідно ДБН Ст. 1.1-7-2002 «Пожежна безпека об’єктів будівництва», будинки з несучими та огороджувальними конструкціями з газобетону характеризуються найбільш високими I і II ступенями вогнестійкості.

Оскільки для виготовлення газобетону використовується лише природна мінеральна сировина, то немає і небезпеки загоряння. Газобетон, будучи неорганічним і негорючим матеріалом, витримує односторонню дію вогню протягом 3–7 год. Це матеріал, який здатний захистити металеві конструкції від прямої дії вогню. Газобетон застосовується для всіх класів протипожежної безпеки. Він не руйнується під впливом високих температур і перешкоджає поширенню вогню. Дослідження показали, що при підвищенні температури до +4000 °C міцність газобетону збільшується на 85%.

Автоклавний газобетон забезпечує найвищій захист від вогню і відповідає всім вимогам пожежної безпеки. Через мінеральний склад, газобетон класифікується як негорючий будівельний матеріал. Він стійкий до вогню до 1200°C, є термостійким.

Він стійкий до вогню до 1200°C, є термостійким.

Неавтоклавний газобетон – незаймистий матеріал. Це зумовлено невисоким значенням теплопровідності і малої рівноважної вологістю. Він підходить для захисту будь-яких конструкцій від впливу полум’я. Всі конструкційні елементи з цього матеріалу, теж володіють вогнестійкістю.

Вироби з неавтоклавного газобетону використовується:

- для зведення протипожежних стін;

- підвищення вогнестійкості стін;

- для теплоізоляції обладнання;

- для захисту сталевої арматури.

Порівняльна таблиця вогнестійкості різних марок газобетону.

| Марка щільності газобетону | Вогнестійкість при товщині 175 мм, годину |

| D600 | 4,0 |

| D700 | 4,0-5,0 |

| D800 | 5,0 |

Усадка

Газобетонні блоки автоклавного твердіння отримують додаткову міцність матеріалу, завдяки термообробці. При автоклавуванні пористу структуру газобетону під впливом температури в 200°C проникають молекули мікрокристалічного з’єднання тоберморіта (Ca5Si6H5), які створюють стійкість до усадкових процесів на 25%. Відбувається микрокристаллизация газобетону, що підвищує загальний показник міцності на стискання і знижує рівень усадки.

При автоклавуванні пористу структуру газобетону під впливом температури в 200°C проникають молекули мікрокристалічного з’єднання тоберморіта (Ca5Si6H5), які створюють стійкість до усадкових процесів на 25%. Відбувається микрокристаллизация газобетону, що підвищує загальний показник міцності на стискання і знижує рівень усадки.

На швидкість усадкової деформації впливають атмосферні зміни. Підвищена атмосферна вологість уповільнює усадку газобетону. В стандартних умовах при зменшенні вологості газоблоку від 35% до 5%, усадка, може доходити до 0,3 мм/м

Усадка будинку з газобетону може тривати близько двох років після здачі об’єкта в експлуатацію. Висихання автоклавного ніздрюватого бетону до рівня 2% вологості каталізує усадку. Вона може складати 2 мм/м.

Будівництво будинків з газоблоків ведеться з урахуванням того, що він, як і всі будматеріали, в основі яких зв’язка з цементу, схильні до усадки. Для газобетону ще на стадії розробки діє стандарт усадки, яка відбувається під час сушіння сформованих ніздрюватих блоків.

Для автоклавного газобетону, що має в своїй основі пісок, усадка не повинна перевищити показник 0,55 мм/м, а для блоків, які виготовляються способом класичного сушіння, стандарт встановлений на рівні 3,0 мм/м.

Щоб захистити газобетон від усадки, потрібно протидіяти його швидкому висиханню. Рекомендується обприскувати газосилікатні блоки водою перед їх кладкою. Рівномірне висихання здійснюється через встановлення газоблоків на ребро в процесі сушіння. Просушити газобетон рівномірно можливо 2 способами:

- досягти висихання внутрішнього ядра;

- призупинити висушування зовнішньої частини газобетону.

не Можна допускати нерівномірне зволоження або просушування сторін блоку з різною інтенсивністю. Повне висихання газоблоків залежить від його складових, ступеня пористості, вологості, температури. Забороняється тримати газобетон на відкритому сонці, протязі, піддавати постійному впливу атмосферних опадів.

Усадка в газобетонних блоках – це природний процес, який відбувається внаслідок випаровування води з основи. У автоклавного газобетону, який проходить сушку при високих температурах, усадка буде проявлятися менше, ніж у бетону, висушеного класичним способом.

У автоклавного газобетону, який проходить сушку при високих температурах, усадка буде проявлятися менше, ніж у бетону, висушеного класичним способом.

Рівень стиснення газоблоку залежить і того, на основі якого матеріалу він зроблений:

- цемент;

- пісок;

- сланцева зола;

- вапно.

Дотримуючись будівельних норм, можна отримати чудовий будинок з газобетону, не турбуючись про його усадки.

Морозостійкість

Морозостійкість газобетону пояснюється наявністю резервних пор, в які при замерзанні витісняється лід і вода. Сам матеріал при цьому не руйнується. При дотриманні технології будівництва, морозостійкість матеріалу перевищує 200 циклів. При низькій об’ємній масі (наприклад, 500 кг/м³) газобетон має високу міцність на стиск – 28-40 кгс/см³ за рахунок автоклавної обробки. Для порівняння: пінобетон – 10-15 кгс/см³.

Газобетон стійкий до впливу морозу і не руйнується під впливом циклічного заморожування. На морозостійкість позитивно впливає структура газобетону – пори газобетону неподвержены повного насичення водою.

Завдяки пористій структурі газобетону, кожна повітряна раковина в ньому огороджена від інших тілом твердого матеріалу, основою якого є цемент і пісок. Потрібні особливі умови, щоб рідина проникла в газовий блок.

Надмірну кількість замороженої води перерозподіляється в сухі серединні пори. Вони служать буферними ємностями, де збирається зайва волога. В результаті, газобетон може витримати безліч циклів повторного замерзання, що робить його значно більше морозостійким, ніж важкі бетони.

Питання довговічності газобетону заслуговує особливої уваги. Заявлений виробниками термін служби будинків з газоблоку становить близько 100 років, за умови капітального ремонту після 60 років експлуатації. Але це може бути справедливо лише в разі, якщо витримані всі будівельні нормативи, правильно розраховані несучі конструкції і дотримана технологія зведення будівлі.

Прикладные науки | Бесплатный полнотекстовый | Производство пенобетона с промышленными отходами из сектора драгоценных камней и драгоценных камней Риу-Гранди-ду-Сул, Бразилия

1.

Введение Штат Риу-Гранди-ду-Сул, расположенный на юге Бразилии, выделяется на национальном и международном уровнях своим богатством драгоценных камней, таких как агат и аметист, которые экспортируются в несколько стран мира. Согласно Тубино и Сампайо [1], штат признан крупнейшим в мире производителем сырого агата [2].Город Соледаде / Риу-Гранди-ду-Сул (РС) был пионером в области добычи, обработки и продажи драгоценных камней. В настоящее время у него есть только одна промышленная и коммерческая область геммологического актива, на которую приходится значительная часть его экономики; 71% компаний в этой области являются экспортерами [3]. Бразильский агат и аметист проходят через месторождения типа «базальтовая жеода» [4,5] и кристаллизовались в полостях вулканических пород формации Серра-Гераль. с диаметром от 0.От 1 до 1,0 м. Жеоды заполнены минералами, образованными на основе коллоидной кремнеземной системы [6]. В этих месторождениях встречаются и другие минералы, такие как кварц, горный хрусталь, розовый кварц, кальцит, апофиллит, цеолиты, оникс, яшма, опал, гипсит и барит.

Введение Штат Риу-Гранди-ду-Сул, расположенный на юге Бразилии, выделяется на национальном и международном уровнях своим богатством драгоценных камней, таких как агат и аметист, которые экспортируются в несколько стран мира. Согласно Тубино и Сампайо [1], штат признан крупнейшим в мире производителем сырого агата [2].Город Соледаде / Риу-Гранди-ду-Сул (РС) был пионером в области добычи, обработки и продажи драгоценных камней. В настоящее время у него есть только одна промышленная и коммерческая область геммологического актива, на которую приходится значительная часть его экономики; 71% компаний в этой области являются экспортерами [3]. Бразильский агат и аметист проходят через месторождения типа «базальтовая жеода» [4,5] и кристаллизовались в полостях вулканических пород формации Серра-Гераль. с диаметром от 0.От 1 до 1,0 м. Жеоды заполнены минералами, образованными на основе коллоидной кремнеземной системы [6]. В этих месторождениях встречаются и другие минералы, такие как кварц, горный хрусталь, розовый кварц, кальцит, апофиллит, цеолиты, оникс, яшма, опал, гипсит и барит. Брам [7] определил, что агат, поступающий из этих отложений, образован зернистым и волокнистым микрокристаллическим кварцем, известным как халцедон. При промышленной обработке драгоценных камней образуется значительное количество твердых отходов, таких как фрагменты агата, грязь с маслом. , агатовый порошок без масла и сточные воды, содержащие красители и металлы, за исключением полуфабрикатов, которые имеют дефекты образования или примеси и не имеют коммерческой ценности [8,9,10].«Катящийся камень» (рис. 1а) образуется в процессе обработки агата и придает округлую форму фрагментам агата с помощью барабанного устройства на шарикоподшипниках (рис. 1b). Петри [11] подсчитал, что в процессе прокатки агата в местной промышленности производится около 30 тонн измельченного агатового порошка, известного как «Прокатный порошок (RP)» (рис. 1c). RP состоит приблизительно из 98% SiO 2 , причем 95% частиц имеют диаметр менее 74 мкм. Можно оценить, что на каждый килограмм конечного продукта 0.

Брам [7] определил, что агат, поступающий из этих отложений, образован зернистым и волокнистым микрокристаллическим кварцем, известным как халцедон. При промышленной обработке драгоценных камней образуется значительное количество твердых отходов, таких как фрагменты агата, грязь с маслом. , агатовый порошок без масла и сточные воды, содержащие красители и металлы, за исключением полуфабрикатов, которые имеют дефекты образования или примеси и не имеют коммерческой ценности [8,9,10].«Катящийся камень» (рис. 1а) образуется в процессе обработки агата и придает округлую форму фрагментам агата с помощью барабанного устройства на шарикоподшипниках (рис. 1b). Петри [11] подсчитал, что в процессе прокатки агата в местной промышленности производится около 30 тонн измельченного агатового порошка, известного как «Прокатный порошок (RP)» (рис. 1c). RP состоит приблизительно из 98% SiO 2 , причем 95% частиц имеют диаметр менее 74 мкм. Можно оценить, что на каждый килограмм конечного продукта 0. В процессе прокатки получают 65 кг агатового порошка [9]. Hartman et al. [12] утверждают, что производство агата и аметиста в штате Риу-Гранди-ду-Сул составляет примерно 418 тонн в месяц, из которых 130 тонн в месяц перерабатываются в Соледаде / РС, производя более 6000 штук в месяц. При такой переработке агата образуется около 80 тонн твердых отходов в месяц, которые обычно хранятся на территории собственной компании, что может нанести ущерб окружающей среде, например, гидроизоляция почвы, загрязнение рек и т. Д.Повторное использование остатков агата в качестве сырья для производства новых продуктов может быть альтернативой сокращению использования природных ресурсов. В этом смысле гражданское строительство является отличной альтернативой для приема этих отходов, способствуя минимизации воздействия на окружающую среду, поскольку добыча сырья, используемого в этом сегменте, оказывает сильное воздействие, имеет высокое потребление энергии и приводит к образованию отходов [ 13]. Например, эти отходы можно использовать в качестве заполнителей, заменяя природный песок, которого мало в штате Риу-Гранди-ду-Сул.

В процессе прокатки получают 65 кг агатового порошка [9]. Hartman et al. [12] утверждают, что производство агата и аметиста в штате Риу-Гранди-ду-Сул составляет примерно 418 тонн в месяц, из которых 130 тонн в месяц перерабатываются в Соледаде / РС, производя более 6000 штук в месяц. При такой переработке агата образуется около 80 тонн твердых отходов в месяц, которые обычно хранятся на территории собственной компании, что может нанести ущерб окружающей среде, например, гидроизоляция почвы, загрязнение рек и т. Д.Повторное использование остатков агата в качестве сырья для производства новых продуктов может быть альтернативой сокращению использования природных ресурсов. В этом смысле гражданское строительство является отличной альтернативой для приема этих отходов, способствуя минимизации воздействия на окружающую среду, поскольку добыча сырья, используемого в этом сегменте, оказывает сильное воздействие, имеет высокое потребление энергии и приводит к образованию отходов [ 13]. Например, эти отходы можно использовать в качестве заполнителей, заменяя природный песок, которого мало в штате Риу-Гранди-ду-Сул. Было проведено несколько исследований с целью использования остатков, образующихся при производстве драгоценных камней, в растворах, бетонах и других материалах. Петри и др. [11] изучили потенциальное развитие щелочно-кремнеземной реакции в ступках, основанных на различных смесях агатовых отходов, и пришли к выводу, что включение порошкообразных агатовых отходов снижает вредное влияние щелочно-кремнеземной реакции, и расширения выше 0,19% не были обнаружены. Abreu et al. [14] оценили возможность использования «прокатанного порошка» в качестве минеральной добавки, отметив, что доля до 10% может заменить цемент, что сделает получаемый бетон более устойчивым.Venquiarutto et al. [15] проверили добавление агатового «прокатанного порошка» в виде небольшого заполнителя в обычные бетоны и получили хорошие результаты в отношении прочности на сжатие и поглощения воды за счет капиллярности. Betat et al. [16] оценили влияние агатовых отходов как крупного заполнителя на прочность на сжатие и расход цемента для бетонов, изготовленных из различных вторичных заполнителей.