Технология ТИСЭ в Минске / ТИСЭ-дешевое домостроение

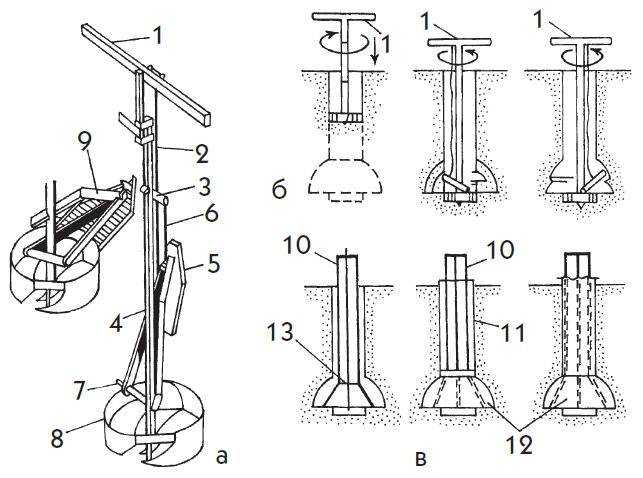

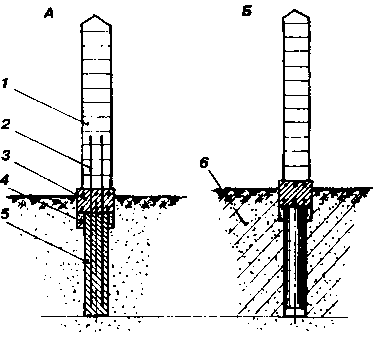

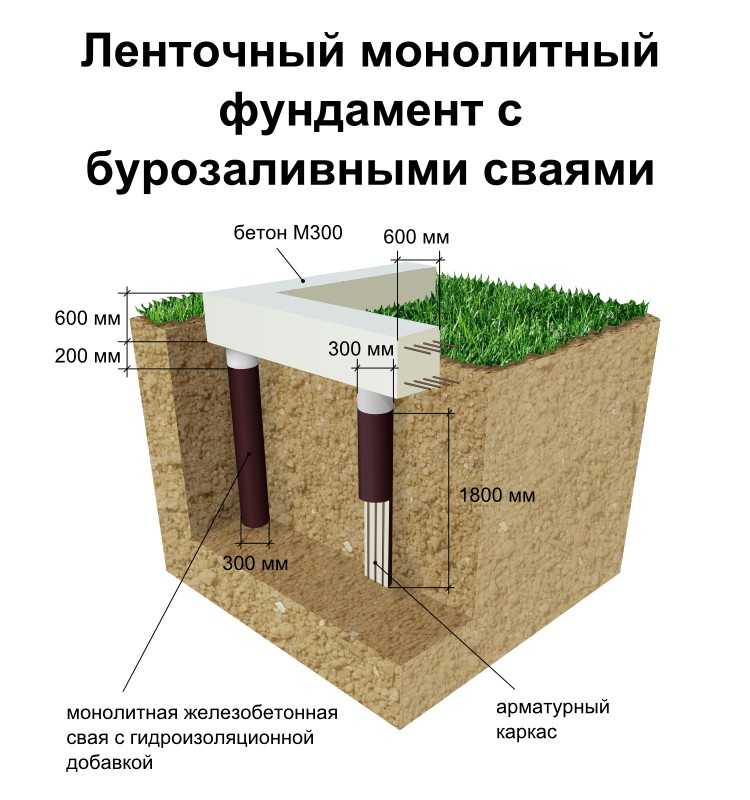

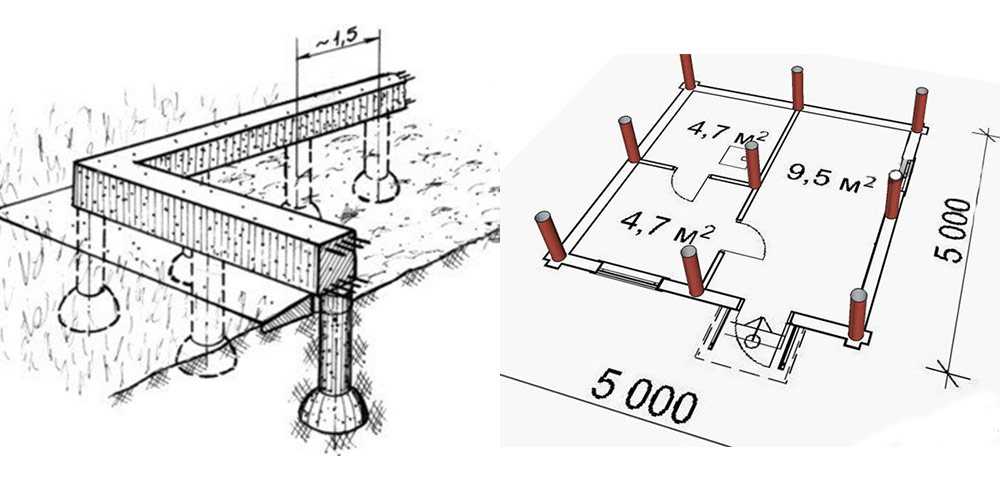

Технология ТИСЭ — это уникальная технология строительства свайно-ростверковых фундаментов с применением запатентованного бура ТИСЭ, позволяющего выполнять выборку грунта в скважинах ниже глубины промерзания грунта, и технология строительства бетонных стен с применением запатентованной переставной опалубки ТИСЭ.

Технология строительства СРФ является многодельной — много этапов с применением большого количества инструментов и материалов. И если на каком-то этапе чего-то не будет хватать, то стройка останавливается.

В каждом доме есть крыльца и террасы. От того как Вы их сделаете, будут зависеть теплопотери Вашего дома. Также большую роль играет высота посадки дома к уровню Вашего участка. Конструкция террасы может быть разная: плитная, рамная железобетонная, лаги по деревянному брусу, на столбах и т. д. Терраса может по разным вариантам соединяться с фундаментом в зависимости от ее конструкции.

От этого будет зависеть стоимость работы и объем материалов на их изготовление. Обычно их изготавливают после возведения дома. Либо сразу закладывают в конструкцию фундамента.

Срок изготовления фундамента без форс-мажорных обстоятельств — обычно не более двух недель.

Технология выполнения работ по строительству свайноростверкового фундамента:

0. Выезд на участок, его разметка под снятие плодородки и руководство погрузчиком в момент снятия грунта.

1. Разметка участка застройки и установка обноски в нитках.

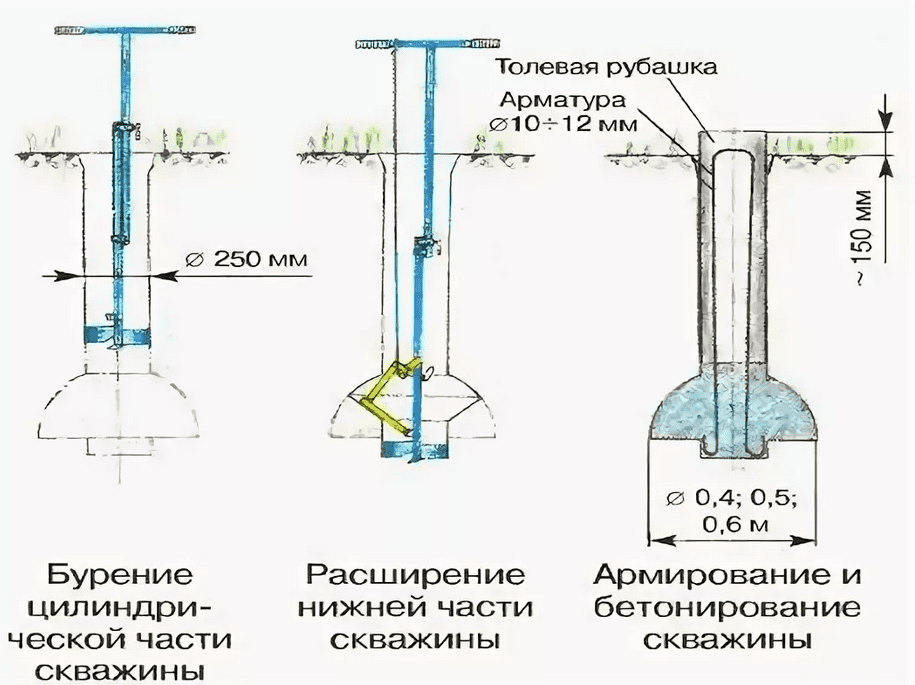

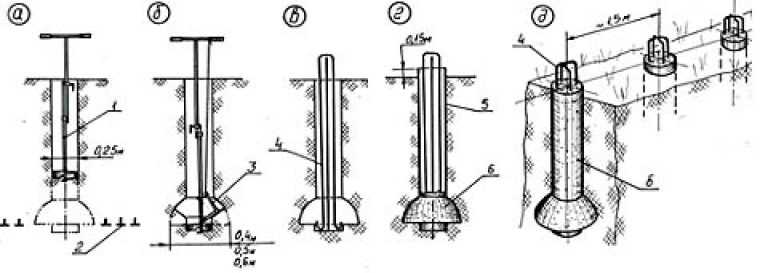

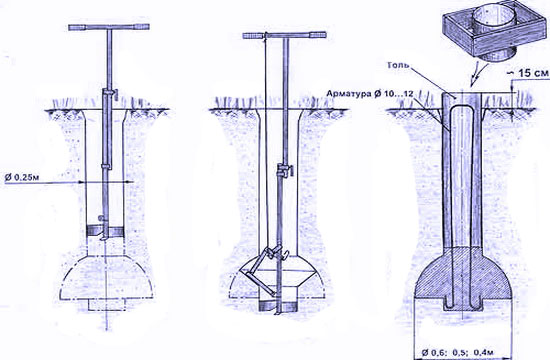

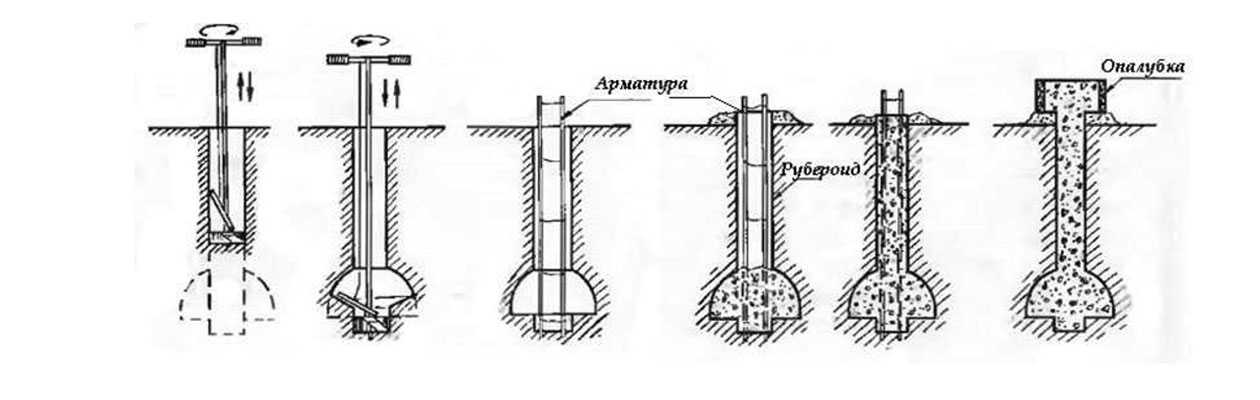

2. Высверливание в грунте отверстий, изготовление расширений в отверстиях по технологии ТИСЭ.

4. Доставка арматуры, пенопласта, рубероида и др. материалов по мере необходимости.

5. Заливка свайного поля.

6. Подготовительные земляные работы, укладка пенопласта в качестве демпфера.

5. Вязка армирующего каркаса на ростверк

6. Доставка опалубки грузовиком.

Доставка опалубки грузовиком.

7. Установка опалубки и ее раскрепление.

8. Заливка бетона в опалубку.

9. Снятие опалубки через 3-4 дня.

10. Загрузка опалубки и вывоз ее грузовиком.

Cтроительство дома по технологии ТИСЭ.

По технологии ТИСЭ возводятся стены коттеджей и домов с круглогодичным проживанием, летних дачных домиков, гаражей, хозблоков, бань, складов, ограждений, стен и террас на склонах и сейсмостойких сооружений. Стены ТИСЭ возводятся с помощью переставной опалубки, изготовленной из стали и рассчитанной на формование одного блока с пустотностью около 45 % как непосредственно в стене, так и на любом ровном месте. Опалубка ТИСЭ-2 позволяет формовать двухпустотный песчаноцементный блок по объему равный 8 кирпичам стеновой кладки, а опалубка ТИСЭ-3 заменяет 12 кирпичей кладки!!! Причем, стоимость такой кладки из блоков ТИСЭ, как минимум, в 6 раз ниже стоимости кирпичей!!!

Переставная опалубка ТИСЭ.

( https://youtu.be/He71YJW_3yA Строительство дома по технологии ТИСЭ ).

В любом доме внутренние стены должны выполнять функцию теплоаккумулятора:они должны быть теплоемкими, тогда температура в доме не будет иметь резких скачков при поподании холодного воздуха в дом и неравноменой работы отопительного оборудования. Самым лучшим таким материалом на сегодняшний день считается кирпич и бетон. Но иметь кирпичные внутренние стены -не дешевое удовольствие. Заливать внутренние стены из бетона по опалубке, то же довольно дорого.Но вот уже как 20 лет на рынке существует технология ТИСЭ для стен, гле применяются металлические формы-опалубки для изготовления песчаноцементных двухпустотных блоков. Стоимость цемента и песка, которые необходимы для кладки одного куб метра такой кладки составляет всего около 15 уе. И более дешевой теплоемкой несущей стены Вы не найдете среди всех прочих строительных материалов. Ее технология уже отработана годами!!! В социальных сетях есть очень много видеороликов с реальной стройки по этой технологии. Внизу приведены основные сведения об этой замечательной технологии. Также дополнительно можете прочитать статью в разделе Ворос-Ответ СТЕНЫ ТИСЭ этого сайта.

Ее технология уже отработана годами!!! В социальных сетях есть очень много видеороликов с реальной стройки по этой технологии. Внизу приведены основные сведения об этой замечательной технологии. Также дополнительно можете прочитать статью в разделе Ворос-Ответ СТЕНЫ ТИСЭ этого сайта.

Возведение стен начинается с определения необходимой ее толщины и выбора типа опалубки. Для стен разной толщины существуют различные строительные опалубки кирпичей:

ТИСЭ-2 для стены 25 см (вес- 14 кг) – наиболее универсальная опалубка; ЗАМЕНЯЕТ стандартных 8 КИРПИЧЕЙ!!!

ТИСЭ-3 для стены 38 см (вес- 18 кг) – стены подвалов и домов выше 3 этажей. ЗАМЕНЯЕТ 12 стандартных КИРПИЧЕЙ!!!

Длина всех формуемых блоков – 51 см, а их высота – 15 см. Оснастка позволяет формовать пустотные, сплошные и половинные блоки, и даже тротуарные плитки.

Каждая строительная опалубка оснащена всеми необходимыми для возведения стен инструментами и приспособлениями, компактно уложенными в саму форму.

Технологией ТИСЭ предусмотрено возведение трехслойных стен с гибкими связями. Стены возводятся с опалубкой ТИСЭ-3 с поворотом пустотообразователей. Такая стена-сэндвич без мостков холода позволяет существенно повысить теплоизолирующие характеристики стен. Армирование такой стены включает горизонтальное армирование стеклопластиковой дорожной сеткой, прокладываемой через 4 ряда кладки, и поперечное армирование с гибкими связями диаметром 6 мм из базальтовых волокон, закладываемых в каждый стеновой блок при его формовании. Для придания возводимой трехслойной стене достаточной прочности и устойчивости поперечные арматурные элементы устанавливают под углом с изменением направления наклона от ряда к ряду. В этом случае в зазоре стены создается пространственная ферма, помогающая полноценно воспринимать стене все действующие на нее нагрузки.

Пустоты заполняются засыпным утеплителем (толщина слоя утепления – 18 см). При заполнении стен керамзитом – это как 1,5 м кирпичной кладки, а с пеноизолом – как кирпичная кладка трехметровой толщины! Такой подход к возведению теплых стен целесообразен с учетом того, что стены, возведенные с ТИСЭ, – ровные, не требующие нанесения толстого штукатурного слоя.

Табл. Сравнение стоимости одного м куб кирпичной стены и стены ТИСЭ по материалам.

Формование стеновых блоков и возведение стены.

Формование стеновых блоков выполняется непосредственно в стене без подстилающего раствора: достаточно смочить нижний ряд блоков водой. В качестве смеси используется смесь песка и цемента М 400 с небольшим количеством воды (3 : 1:0,5) – жесткая смесь. Песок используется крупный или средний, непросеянный. При подборе песка для смеси необходимо избегать использования мелкого и пылеватого песка. Иначе, смесь сложно уплотнить, она очень чувствительна к количеству воды, плохо трамбуется и не держит форму после распалубки.

Смесь уплотняется ручной трамбовкой. Распалубка выполняется немедленно. Процесс формования одного блока занимает 5 – 10 мин, в зависимости от типа опалубки. В день можно выложить один слой блоков, а за три недели с одной опалубкой возводится этаж среднего дома. Формование блоков можно выполнять и вне кладки, на любом ровном месте. Через день-два их уже можно укладывать в стену на подстилающий раствор, но это менее целесообразно.

Формование блоков можно выполнять и вне кладки, на любом ровном месте. Через день-два их уже можно укладывать в стену на подстилающий раствор, но это менее целесообразно.

При формовании стенового блока смесью заполняют половину формы и приступают к уплотнению смеси несильными ударами ручной трамбовки.3атем докладывают смесь и завершают уплотнение. Если смесь правильно подобрана, то в завершении уплотнения сверху будет проступать цементное молочко. Излишек смеси срезается скребком под верхний уровень пустотообразователей. К распалубке приступают сразу без задержки, предварительно вынув продольный и поперечные штыри. На отформованный блок укладывают выжимную панель и рычагом (трамбовка со штырем) приподнимают и извлекают пустотообразователи, а затем и снимают форму с блока, одновременно прижимая к нему выжимную панель.

После распалубки в стене остаются отверстия диаметром 10 мм от фиксирующих штырей.

Пористые заполнители (шлак, керамзит, опилки и т.п.) не используются, т.к. они существенно снижают морозостойкость материала, не создавая эффективной теплоизоляции и не оказывая существенного снижения труда и средств.

они существенно снижают морозостойкость материала, не создавая эффективной теплоизоляции и не оказывая существенного снижения труда и средств.

Обращаем внимание на то, что смазка стенок формы, традиционно используемая при распалубке бетонных изделий, не требуется, т.к.распалубка выполняется немедленно, до начала схватывания смеси.

Формование блоков в стене с опалубкой ТИСЭ выполняется слоями. Процесс возведения стен упрощен благодаря наличию в нижней части формы выступов, охватывающих нижний ряд блоков, и отсутствию кладочного раствора (достаточно смочить нижний ряд блоков водой). В стене можно сразу же формовать и пазы под балки перекрытия и отверстия под размещение арматуры скрытой проводки, и т.п. Отсутствие большой строительной площадки под размещение стройматериалов, возможность строить без электроэнергии – существенное преимущество технологии ТИСЭ.

Испытания стеновых блоков

Стеновые блоки, отформованные по технологии ТИСЭ, прошли испытания в марте 1995 г. в КТБ «Мосоргстройматериалы» на прочность, морозостойкость и теплопроводность. Стеновой блок, отформованный с опалубкой ТИСЭ-2, при марке цемента 400 выдержал около 100 т на сжатие, а его морозостойкость в несколько раз выше, чем у керамзитобетонных блоков. Полученные результаты подтвердили ожидаемый большой запас по прочности и морозостойкости этих блоков и позволили рекомендовать технологию ТИСЭ для возведения стен в условиях индивидуального строительства без каких-либо ограничений.

в КТБ «Мосоргстройматериалы» на прочность, морозостойкость и теплопроводность. Стеновой блок, отформованный с опалубкой ТИСЭ-2, при марке цемента 400 выдержал около 100 т на сжатие, а его морозостойкость в несколько раз выше, чем у керамзитобетонных блоков. Полученные результаты подтвердили ожидаемый большой запас по прочности и морозостойкости этих блоков и позволили рекомендовать технологию ТИСЭ для возведения стен в условиях индивидуального строительства без каких-либо ограничений.

Трехслойная стена

Возведение стен

Процесс формования стенового блока начинается с установки формы в стену, рядом с только что отформованным блоком. Блоки формуются слоями. В день – один слой блоков. Если же теплая погода, то следующий ряд блоков можно выкладывать и через 4 ч.

При необходимости создания в стене отверстий и проемов под монтаж скрытой проводки, инженерных коммуникаций, пазов под размещение балок перекрытия, окон систем вентиляции и т. п. в форму укладывают соответствующего размера вкладыши, извлекаемые сразу после распалубки.

п. в форму укладывают соответствующего размера вкладыши, извлекаемые сразу после распалубки.

Технология ТИСЭ предполагает армирование стены. Горизонтальное армирование выполняется прокладкой сварной сетки или прутков арматуры диаметром 5-6 мм. Возможно армирование и дорожной неметаллической сеткой. Предусмотрено выполнение и вертикального армирования стен. При заполнении вертикальных колодцев стен арматурой и бетоном создаются силовые вертикальные стойки, хорошо воспринимающие вертикальные и боковые нагрузки. Вертикальное армирование целесообразно под опорами перемычек широких оконных и дверных проемов.

При возведении стен, подвалов или стен домов сейсмоактивных районов целесообразно применить опалубку ТИСЭ-3 и вводить вертикальное армирование каждого четвертого колодца стены. Если на слой блоков предполагается укладка бетонных перекрытий, то эти блоки формуют на арматурную сетку. Это позволяет уложить в пустоты этих блоков керамзитобетон, создав тем самым удобную площадку под монтаж плит.

Утепление стен

Технологией ТИСЭ предусмотрено размещение насыпного утеплителя в вертикальных пустотах стен. Размещение утеплителя с внешней стороны, под внешней отделкой – наиболее распространенная схема утепления. Утеплитель может располагаться и под внутренней отделкой помещения. Этот вариант утеплителя лучше совмещать с засыпкой пустот стен утеплителем. В качестве утеплителя, внешней и внутренней отделки могут быть использованы все без исключения современные и традиционные утеплители, отделочные и строительные материалы. Наличие в стенах отверстий диаметром 10 мм, остающихся после распалубки стенового блока, существенно упрощает процесс монтажа утепления и отделки.

Утепление стен, возведенных по технологии ТИСЭ, может выполняться с различным подходом. Обращаем внимание, что высокая степень пустотности стен (45 %), возведенных по технологии ТИСЭ, необходима для создания конструктивной толщи ны стены при минимальных материальных затратах, а не для теплоизоляции. Для подтверждения этого приведем расчетные данные по теплоизоляции такой стены.

Для подтверждения этого приведем расчетные данные по теплоизоляции такой стены.

– Если пустоты ничем не заполнять, то теплоизоляция такой стены эквивалентна кирпичной стене той же толщины (конвективный теплообмен в пустотах ухудшает теплоизоляцию).

– Если пустоты заполнить керамзитом, то теплоизоляция увеличится в 1,5 раза.

– Если пустоты заполнить высокоэффективной теплоизоляцией (пенопластовая крошка, минвата), то теплоизоляция увеличится уже в 2 раза. Это – предел, т. к. существующие у стеновых блоков мостки холода «обходят теплоизоляцию» снижая ее эффективность.

– Исходя из расчетов, у стен, возведенных с опалубкой ТИСЭ-3 (толщина стен 38 см), теплоизоляция не может быть выше, чем у кирпичной кладки толщиной 75 см.

Теплоизоляция стены снаружи

Варианты с размещением теплоизоляции снаружи, с современной отделкой наиболее целесообразны и являются наиболее распространенными в мировой строительной практике. Технология монтажа внешней теплоизоляции и отделки очень проста и проводится в короткие сроки.

В качестве теплоизоляции могут использоваться как пенопластовые панели толщиной 50 – 80 мм, так и жесткие или полужесткие минераловатные плиты той же толщины. Общая толщина деревянного каркаса при этом должна быть больше на 10 – 20 мм толщины утеплителя, т. е. последний должен быть чуть утоплен для обеспечения гарантированного зазора между ним и вагонкой, что позволит вентилировать полость, исключить отсыревание утеплителя и вагонки, продлить срок их службы. В качестве утеплителя может использоваться и минвата. Для исключения проседания минваты под собственным весом в технологические отверстия стены забиваются деревянные планочки, образующие на стене «ежик», на который и накалывается минвата.

По другому варианту технологии ТИСЭ на одной ленте фундамента одновременно возводят параллельно с основной стеной и кладку в полкирпича. Стены связаны друг с другом закладными элементами, выполненными а виде скобы из арматуры диаметром 5-6 мм. Отогнутые в разных плоскостях законцовки каждой скобы располагаются в слоях раствора соединяемых стен. В зазоре между стенами располагают насыпную теплоизоляцию (керамзит, пенопластовая крошка и т.п.) или в виде жесткого утеплителя (пенопласт, минплита и т.п.).

В зазоре между стенами располагают насыпную теплоизоляцию (керамзит, пенопластовая крошка и т.п.) или в виде жесткого утеплителя (пенопласт, минплита и т.п.).

Распространенный вариант утепления, включающий пенопластовые панели – их оштукатуривание по сетке, – также может быть использован при возведении стен по технологии ТИСЭ.

Интересен и вариант возведения с опалубкой ТИСЭ двух параллельных стен с организацией утепления по аналогии с предыдущим вариантом. В этом случае можно возводить внешнюю стену с опалубкой ТИСЭ-1 (толщина стены 190 мм). Для усиления стенок формуемых блоков в нижней части здания (2 м от земли) пустоты внешней стены целесообразно заполнить керамзитобетоном.

Теплоизоляция внутри помещения

При всех вариантах утепления стены с внутренней стороны могут быть отделаны самыми разнообразными материалами. Используя технологические отверстия в стеновых блоках, можно закрепить горизонтальные или вертикальные рейки, а к ним – вагонку с вертикальной или горизонтальной ориентацией. Сухая штукатурка может быть закреплена также на деревянном каркасе или же непосредственно на стене шурупами или на мастике. Хорошо на возведенную стену укладываются стеклообои или жидкие обои, имеющие некоторую рельефность.

Сухая штукатурка может быть закреплена также на деревянном каркасе или же непосредственно на стене шурупами или на мастике. Хорошо на возведенную стену укладываются стеклообои или жидкие обои, имеющие некоторую рельефность.

Существует и вариант внутреннего расположения теплоизоляции (со стороны помещений). Вариант этот достаточно распространенный и внешне весьма привлекательный: организация теплоизоляции и внутренняя отделка решаются одновременно, с минимальными затратами. Основная проблема – в передаче холода от внешних стен на сопрягаемые с ними перекрытия и внутренние стены и перегородки. Углы сопряжения при таком исполнении теплоизоляции могут промерзать. Для снижения степени промерзания этих зон перекрытия лучше делать на лагах, а не бетонные. Желательно также при возведении стен использовать опалубку ТИСЭ-3, а пустоты этих стен заполнить утеплителем. К недостаткам этой схемы теплоизоляции можно отнести также и сложность эффективного утепления стен в зонах дверных и оконных проемов и подверженность силовых несущих стен большим температурным колебаниям как сезонным, так и суточным.

Наиболее оправдан такой вариант утепления стен домов в теплых регионах. Целесообразен он при утеплении бани или сауны. В этом случае они весьма быстро и существенно экономичнее будут прогреваться. В качестве утеплителя используется минвата, а пароизоляции – фольга. Изнутри баня отделывается вагонкой. предпочтительно из осины.

Практические советы

1. Отверстия диаметром 10 мм в стене, остающиеся при распалубке от технологической оснастки, могут использоваться: для крепления внутренней и внешней отделки; при оборудовании гаража в них могут забиваться штыри для укладки полок, крюки для закрепления кронштейнов переставных подмостей; в качестве вентиляционных отверстий, чтобы стена лучше «дышала».

2. Формование блоков ТИСЭ в стене надо начинать от углов.

З. При формовании блоков вне кладки толщина слоя кладки из таких блоков будет на 15 мм больше, чем при формовании их на стене.

4. На следующий день после формования блока его еще можно перепилить пилой.

5. При выборе архитектуры здания, возводимого по технологии ТИСЭ, необходимо учитывать, что по затратам выгодней сделать двухэтажный дом с невысокой двускатной крышей, чем одноэтажный дом с ломаной крышей, требующей большого объема дорогостоящего древесного материала.

Варианты утепления стены ТИСЭ

Возведение трехслойных стен – наиболее эффективное средство повышения теплоизоляции стен (сэндвич-стена).

Технологией ТИСЭ предлагаются варианты возведения теплых стен. В зависимости от расположения утеплителя в стене и выбранной внешней отделки рассматриваются следующие составы стен:

– с насыпным утеплителем, расположенным в толщине стены;

– с внешним расположением утеплителя, под внешней отделкой;

– с внутренним расположением утеплителя, под внутренней отделкой;

– комбинированная схема, с расположением утеплителя в толщине стены и с внутренней ее стороны, под внутренней отделкой.

Чтобы упростить выбор варианта теплой стены, приведем их описание с указанием теплоизолирующих характеристик, расходуемых материалов на возведение одного квадратного метра стены и трудоемкости выполняемых работ. Оценка трудоемкости выполнена без учета приготовления бетонного раствора и его доставки к месту формования. При возведении стен второго и третьего этажа трудоемкость следует увеличить в 1,5 раза.

Оценка трудоемкости выполнена без учета приготовления бетонного раствора и его доставки к месту формования. При возведении стен второго и третьего этажа трудоемкость следует увеличить в 1,5 раза.

Вариант 1

Стена, возведенная с ТИСЭ-2 (толщина стены 25 см):

– Расход материалов на 1 м2 стены: цемент – 50 кг, песок – 0,12 м3 • Теплоизоляция эквивалентна кирпичной кладке толщиной 25 см

– Трудоемкость возведения 1 м2 стены – 2 ч

Стена, возведенная с ТИСЭ-З (толщина стены 38 см):

– Расход материалов на 1 м2 стены: цемент – 70 кг, песок – 0,18 м3

– Теплоизоляция – эквивалентна кирпичной кладке толщиной 40 см

– Трудоемкость возведения 1 м2 стены – 3 ч

Если в качестве формуемой смеси применить керамзитобетон, шлакобетон или опилкобетон, то теплоизолирующие характеристики стены улучшатся на 30 %. Существенного утепления в такой стене не может получиться из-за конвективного теплообмена и теплового излучения, возникающего в вертикальных колодцах стены между холодной и теплой стенками.

Вариант 2

Если вертикальные колодцы стен заполнить утеплителем, то стена станет теплее. Задача утеплителя – не дать разогнаться воздушным потокам, преградить путь тепловому излучению.

Стена, возведенная с ТИСЭ-2 с заполнением пустот керамзитом:

– Расход материалов на 1 м2 стены: цемент – 50 кг, песок – 0,12 м3, керамзит – 0,12 м3

– Теплоизоляция – эквивалентна кирпичной кладке толщиной 45 см

– Трудоемкость возведения 1м2 стены – 2,5 ч

Стена, возведенная с ТИСЭ-3 с заполнением пустот керамзитом:

– Расход материалов на 1 м2 стены: цемент – 70 кг, песок – 0,18 м3, керамзит – 0,18 м3

– Теплоизоляция эквивалентна кирпичной кладке толщиной 60 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Стена, возведенная с ТИСЭ-3 с заполнением пустот пенополистирольной крошкой или карбомидным пенопластом (пеноизол):

– Расход материалов на 1 м2 стены, цемент – 70 кг, песок – 0,18 м3, крошка – 0,18 м3

– Теплоизоляция – эквивалентна кирпичной кладке толщиной 75 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Следует обратить внимание, что замена керамзита на высокоэффективную теплоизоляцию в виде пенополистирольной крошки не дает ощутимой прибавки к теплоизоляции стены. Это связано с тем, что холод проникает сквозь стену по поперечным стенкам стеновых блоков, по мосткам холода, обходя утеплитель с флангов. Так что КПД утеплителя в такой схеме стены не столь высок.

Это связано с тем, что холод проникает сквозь стену по поперечным стенкам стеновых блоков, по мосткам холода, обходя утеплитель с флангов. Так что КПД утеплителя в такой схеме стены не столь высок.

Вариант 3

Если формовать стеновые блоки из керамзитобетона, опилкобетона, то заполненные утеплителем стены будут теплее на треть, но и на столько же увеличится трудоемкость возведения стены. Кроме того, бетонные смеси на пористых заполнителях обладают меньшей прочностью и морозостойкостью. Снаружи их следует защитить внешней отделкой (мокрая штукатурка, водоотталкивающая краска, вагонка, сайдинг, кирпичная кладка и др.).

Вариант 4

В качестве дополнительной меры по сокращению тепловых потерь опалубка ТИСЭ-3 может быть дополнена межпустотной вставкой толщиной около 5 см, изготовленной из бруса и разрывающей наиболее массивный центральный мостик холода стенового блока. Для того, чтобы при формовании блоков смесь не проваливалась в зону разрыва мостка холода, пустоты нижнего ряда блоков следует заранее заполнить утеплителем.

Стена, возведенная с ТИСЭ-3 (с межпустотной вставкой), в пустотах – керамзит:

– Расход материалов на 1 м2 стены: цемент – 70 кг, песок – 0,17 м3, керамзит – 0,19 м3, арматурная сетка – 0,3 м2

– Теплоизоляция эквивалентна кирпичной кладке толщиной 90 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Стена, возведенная с ТИСЭ-3(с межпустотной вставкой), в пустотах пенопластовая крошка или карбомидный пенопласт (пеноизол):

– Pacхoд материалов на 1 м2 стены: цемент – 70 кг, песок – 0,17 м3, керамзит – 0,19 м2, арматурная сетка – 0,3 м2

– Теплоизоляция эквивалентна кирпичной кладке толщиной 110 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Вариант 5 – трехслойные стены

Возведение трехслойных стен рассматривается фирмой ТИСЭ как основное решение возведения стен с высокими теплоизолирующими характеристиками и низкой себестоимостью. Этой позиции способствует то, что стена, возведенная с опалубкой ТИСЭ, не требует нанесения штукатурного слоя.

Если пустотообразователи в опалубке ТИСЭ-3 развернуть таким образом, чтобы они перекрыли всю длину формы, то между ними и поперечными стенками формы образуются три свободных зазора по 10 мм (в поперечном направлении пустотообразователи прижимаются к продольному штырю, заведенному в дополнительные отверстия поперечных стенок формы).

Смесь закладывается в две продольные полости. После распалубки образуются два сплошных блока толщиной 11 см и 9 см. Большая толщина располагается с внутренней стороны дома и образует основную силовую несущую стену. В процессе формования в щели между пустотообразователями закладывается гибкая связь (заводского изготовления диаметром 5 мм и длиной – 350 мм из базальтовых волокон или прутка арматуры диаметром 5 мм). Арматурные элементы устанавливают под углом с изменением направления наклона от ряда к ряду. Таким образом, создается пространственная ферменная конструкция, устойчивая ко всему спектру действующих нагрузок.

Стена, возведенная с ТИСЭ-3 с повернутыми пустотообразователями, в пустотах – керамзит (крупные фракции):

– Расход материалов на 1 м2 стены: цемент – 70 кг, песок – 0,18 м2, керамзит – 0,18 м2, гибкие связи – 13 шт. , арматурная сетка – 0,3 м2

, арматурная сетка – 0,3 м2

– Теплоизоляция эквивалентна кирпичной кладке толщиной 160 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Стена, возведенная с ТИСЭ-3 с повернутыми пустотообразователями,в пустотах – пенопластовая крошка или карбомидный пенопласт (пеноизол)

– Расход материалов на 1 м2 стены: цемент – 70 кг, песок -0,18 м3, керамзит – 0,18 м3, гибкие связи – 13 шт., арматурная сетка – 0,3 м2

– Теплоизоляция эквивалентна кирпичной кладке толщиной 300 см

– Трудоемкость возведения 1 м2 стены – 3,5 ч

Стена, возведенная с ТИСЭ-З с повернутыми пустотообразователями,в пycтoтax – опилки с известью

– Расход материалов на 1 м2 стены: цемент – 80 кг, песок – 0,2 0 м2, опилки – 0,2 м3 гибкие связи – 13 шт., арматурная сетка – 0,3 м2

– Теплоизоляция эквивалентна кирпичной кладке толщиной 150 см

– Трудоемкость возведения 1 м2 стены – 4 ч

Технологией ТИСЭ предусмотрено горизонтальное армирование стен стеклопластиковой дорожной сеткой. В отличие от металлической сетки, она не гниет и не ржавеет, удобна в транспортировке и при раскрое. Она не создает мостка холода. Сетка закладывается через 4-5 рядов кладки, не дает утеплителю просесть, не создает экрана естественному магнитному полю 3емли.

В отличие от металлической сетки, она не гниет и не ржавеет, удобна в транспортировке и при раскрое. Она не создает мостка холода. Сетка закладывается через 4-5 рядов кладки, не дает утеплителю просесть, не создает экрана естественному магнитному полю 3емли.

Вариант 6

Технологией ТИСЭ предусмотрено расположение утеплителя снаружи основной стены, под внешней отделкой. Основные преимущества такой схемы – отсутствие мостков холода и расположение основной силовой конструкции стены в благоприятной температурной зоне. В настоящее время подобная схема достаточно широко распространена в строительстве и подробно освещена в литературе. В качестве утеплителя используется минвата, минплита, панели пенополистирола и т.п. Внешняя отделка может быть выполнена в виде кирпичной кладки, сайдинга, вагонки, панелей ЦСП и т.п. Стена возводится, как правило, с опалубкой ТИСЭ- 2, т.к. применение опалубки ТИСЭ-3 сказывается на повышении теплоизоляции незначительно. Пустоты стен утеплителем не заполняются.

Пустоты стен утеплителем не заполняются.

Вариант 7

Расположение утеплителя с внутренней стороны стен, под внутренней отделкой, рассматривается технологией ТИСЭ не как основной вариант, а как возможность увеличения теплоизоляции стен. Утепление в виде минваты или пенополистирольных панелей может быть закрыто панелями гипсокартона или вагонки. Под вагонку следует разместить паропроницаемую ветрозащиту (крафт-бумагу, укрывной материал).Особое внимание следует уделить зоне соединения внутренних и внешних стен, зоне оконных откосов и бетонных перекрытий, где холодные силовые конструкции могут провоцировать выпадение конденсата. Чтобы в этих зонах и по плоскости контакта утеплителя с внешней стеной не выпадал конденсат, следует обеспечивать полноценную вентиляцию.

10.1. ВОЗВЕДЕНИЕ СТЕН ПО ТЕХНОЛОГИИ ТИСЭ. Универсальный фундамент Технология ТИСЭ

10.1. ВОЗВЕДЕНИЕ СТЕН ПО ТЕХНОЛОГИИ ТИСЭ

Назначение модуля

Формовочный модуль ТИСЭ, далее по тексту «модуль», предназначен для формования пустотных стеновых блоков как на стене (рис. 187), так и вне неё.

187), так и вне неё.

Рис. 187. Формовочный модуль ТИСЭ

Модуль выпускается в двух модификациях: ТИСЭ-2 и ТИСЭ-3. Они позволяют возводить стены толщиной 25 и 38 см соответственно.

Модуль имеет размеры (рис. 188):

ТИСЭ — 2 (вес 14 кг)….510 х 150 х 250 мм;

ТИСЭ — 3 (вес 19 кг)….510 х 150 х 380 мм.

Рис. 188. Габариты формуемых блоков (размеры в мм): А — с модулем ТИСЭ-2; Б — с модулем ТИСЭ-3

Блоки, изготовленные в стене с помощью модуля, кратны по размерам кладке из обычных стандартных кирпичей.

Модуль используется в условиях индивидуального строительства и позволяет существенно сократить затраты на возведение стен за счет высокой степени пустотности, отсутствия готовых строительных изделий и кладочного раствора. Для возведения стен не требуется квалификации каменщика, стена сразу получается ровной и не требует нанесения штукатурного слоя.

Основной состав бетона — песок: цемент = 3:1. Смесь жесткая, с небольшим количеством воды, позволяет выполнять немедленную распалубку сразу после уплотнения ее ручной трамбовкой.

Смесь жесткая, с небольшим количеством воды, позволяет выполнять немедленную распалубку сразу после уплотнения ее ручной трамбовкой.

Высокая прочность и морозостойкость стеновых блоков, отформованных с опалубкой ТИСЭ-2, были подтверждены государственными испытаниями в КТБ «МОСОРГСТРОЙМАТЕРИАЛЫ» (1996 год). Они выдержали более 100 тонн на сжатие, а при испытаниях на морозостойкость прочность блоков снизилась на 4% (по нормам СНиП допускается 15%).

Наряду с основным составом бетона технологией ТИСЭ предусмотрено применение и бедных смесей с соотношением песок: цемент = 4:1, а также смесей на иных заполнителях, применяемых в строительной практике (опилкобетон, шлакобетон, керамзитобетон, полистиролбетон).

Устройство модуля

Модуль состоит из формы, двух съемных пустотообразователей с рукоятками, четырех поперечных и одного продольного штыря, предназначенных для фиксации пустотообразователей в форме (рис. 189).

Рис. 189. Детали модуля ТИСЭ: 1 — форма; 2 — пустотообразователь; 3 — поперечный штырь; 4 — продольный штырь; 5 — перегородка–скребок; 6 — выжимная панель–трамбовка; 7 — опалубка–компенсатор; 8 — скоба; 9 — уголок формовочный; 10 — стопор проволочный

Детали модуля ТИСЭ: 1 — форма; 2 — пустотообразователь; 3 — поперечный штырь; 4 — продольный штырь; 5 — перегородка–скребок; 6 — выжимная панель–трамбовка; 7 — опалубка–компенсатор; 8 — скоба; 9 — уголок формовочный; 10 — стопор проволочный

Модуль укомплектован дополнительной оснасткой, применяемой при возведении стен. Отдельные ее элементы имеют двойное назначение. Перегородка–скребок используется и для формования половинных блоков, и для выравнивания верхней границы формуемого изделия. Выжимная панель–трамбовка применяется при распалубке и для уплотнения смеси в качестве ручной трамбовки. Уголок нужен для формования вертикальных пазов и для подъема пустотообразователей. В комплект модуля входит скоба для формования «четверти» по оконным и дверным проемам, а также опалубка–компенсатор для заполнения широких вертикальных зазоров между блоками, которые могут возникнуть в процессе возведения стен. Детали модуля изготовлены из стальных материалов и окрашены цветной эмалью.

Для удобства транспортировки модуля все детали и приспособления размещаются в форме и надежно фиксируются в ней проволочным стопором, заведенным в отверстия четырех поперечных и одного продольного штырей (рис. 190).

190).

Рис. 190. Модуль в транспортном положении

Расход материалов на 1 кв. м стеныцемент М400 — песок — вода =1 — 3 — 0,6

ТИСЭ-2 цемент — 60 кг, песок — 0,12 м3;

ТИСЭ-3 цемент — 90 кг, песок — 0,18 м3;

цемент М500 — песок — вода =1—4 — 0,7

ТИСЭ-2 цемент — 50 кг, песок — 0,13 м3;

ТИСЭ-3 цемент — 75 кг, песок — 0,20 м3.

Последовательность формования стенового блока

Перед началом формования блоков необходимо смочить поверхность нижнего ряда водой. Это исключит возможность обезвоживания смеси в нижней части формуемых блоков.

Для формования блока установить форму на расстоянии 0…8 мм от стенки со–седнего ранее отформованного блока, при этом боковые стенки формы, выступающие вниз на 5…7 мм, охватывают нижний ряд блоков, обеспечивая точную ориентацию формы. Затем в неё заводят поперечные штыри, на которые укладывают пустотообразователи, положение которых фиксируется продольным штырем (рис.

При возведении стен возникает ситуация, когда стеновой блок формуется между другими ранее отформованными блоками. В этом случае продольный штырь не устанавливается, а пустотообразователи фиксируются в среднем положении самим раствором при трамбовке.

Смесь в форму закладывается в два приема (рис. 191).

Рис. 191. Заполнение формы раствором

Если закладывать все сразу, то часть смеси теряется, вываливается через край. Кроме того, при полном заполнении формы бетонной смесью нижние слои формуемого стенового блока не получают качественного уплотнения, что становится видно сразу после распалубки.

Смесь распределяется по объему формы и равномерно уплотняется короткой стороной выжимной панели–трамбовки (рис. 192). Процесс уплотнения стенового блока длится не более 3 — 4 минут при неторопливой спокойной работе. Удары трамбовки не должны быть излишне сильными.

Рис. 192. Трамбование раствора

Излишки смеси снять скребком, одновременно опираясь им на верхнюю плоскость пустотообразователей (рис. 193).

193).

Рис. 193. Снятие излишков смеси — выравнивание верхней поверхности блока

Затем извлечь из формы все штыри и установить на поверхность отформованного блока выжимную панель–трамбовку; завести законцовку уголка в отверстие пустотообразователя и, опираясь о перемычку выжимной панели–трамбовки, приподнять его (рис. 194).

Рис. 194. Подъем пустотообразователей

Теперь на отформованный блок уложить выжимную панель–трамбовку. Приложить пальцы обеих рук к рукояткам и, одновременно нажимая большими пальцами на выжимную панель, приподнять форму, освободив от неё стеновой блок. Форму уложить рядом, на место формования следующего блока. Для удобства выдавливания на выжимную панель можно уложить полутерок

Рис. 195. Подъем формы

Затереть боковые стенки полутерком можно после формования 5…10 стеновых блоков, после использования очередного мешка цемента (рис. 196).

Рис. 196. Затирка боковой поверхности

196. Затирка боковой поверхности

Для того чтобы затираемая поверхность в дальнейшем не потребовала нанесения штукатурного слоя, затирку лучше проводить пескоцементным раствором, изготовленным с применением мелкозернистого или просеянного песка, не царапающего свежеуложенные стеновые блоки.

Обращаем внимание застройщиков на вертикальные зазоры между блоками. Их раствором заполнять не следует, т. к. это не оказывает на прочность стен ни малейшего влияния. Прочность всех каменных кладок обеспечивается только за счет сил сцепления между рядами стеновых изделий. Тот объем раствора, который попадает в щель между соседними стеновыми блоками, оказывается вполне достаточным для герметизации самой щели.

При налаженной работе цикл формования одного блока с модулем ТИСЭ-2 длится 3,5…4 минуты, а с модулем ТИСЭ-3 — 4…6 минут.

Последовательность формования половинного блока

Для формования половинных блоков необходимо оставить один пустотообразователь и установить перегородку с опорой на два поперечных штыря, один из которых войдет в верхнюю пару отверстий формы (рис. 197).

197).

Рис. 197. Подготовка модуля к формованию половинного блока

Перед подъемом формы один из поперечных штырей следует ввести в верхнюю пару отверстий, чтобы выжимная панель не заваливала верхний край отформованного блока (рис. 198).

Рис. 198. Съем формы с половинного блока

Формование блока с разрывом «мостков холода»

При возведении стен с повышенными теплоизолирующими характеристиками рассматривают три варианта:

— утепление снаружи;

— утепление изнутри, со стороны помещений;

— заполнение пустот стеновых блоков утеплителем.

Первые два варианта хорошо освещены в строительной литературе, и мы не будем на этом останавливаться.

Так как стены по ТИСЭ имеют большую пустотность, то для их утепления лучше применить последний вариант.

Технологией ТИСЭ предлагается несколько приемов формования «теплых» стеновых блоков. Все они связаны с уменьшением сечения «мостков холода» — поперечных стенок, по которым проходят основные тепловые потоки. Разрыв центральной перемычки стенового блока — наиболее массивного «мостка холода» — самый простой прием улучшения теплоизолирующих характеристик стены (рис. 199, а). Это можно выполнить с применением съемной деревянной вставки толщиной 5 см или же закладкой несъемного жесткого утеплителя под размер этого зазора.

Разрыв центральной перемычки стенового блока — наиболее массивного «мостка холода» — самый простой прием улучшения теплоизолирующих характеристик стены (рис. 199, а). Это можно выполнить с применением съемной деревянной вставки толщиной 5 см или же закладкой несъемного жесткого утеплителя под размер этого зазора.

Более эффективное средство «утепления» стены включает разрывы всех трех мостков холода, но в более узком исполнении (до 3 см). Это можно выполнить с применением съемных вкладышей или пробойником с заостренным наконечником, которые внедряются в объем перемычек в процессе уплотнения смеси (рис. 199, б).

Рис. 199. Стеновые блоки с разрывом «мостков холода»: А — разрыв центральной перемычки; Б — разрыв всех перемычек

Формование блока без «мортков холода»

Технологией ТИСЭ предусмотрено формование стенового блока без «мостков холода». Если пустотообразователи в модуле ТИСЭ-3 повернуть на 90°, то в объеме формы создается одна общая пустота, разделяющая два сплошных стеновых блока толщиной 11 и 9 см  200). Часть стенового блока толщиной 11 см располагается со стороны перекрытий, с внутренней стороны стен дома.

200). Часть стенового блока толщиной 11 см располагается со стороны перекрытий, с внутренней стороны стен дома.

Рис. 200. Стеновой блок без «мостка холода» (размеры в мм): А — подготовка формы; Б — стеновой блок

Для соединения формуемых блоков между собой в уплотненный бетонный раствор между пустотообразователями внедряют гибкую связь. Ориентируют ее под углом, меняя направление наклона от ряда к ряду (рис. 201). Возведенная таким образом стена представляет собой две бетонные стенки, соединенные между собой пространственной ферменной конструкцией из гибких связей. Воздушный зазор между блоками составляет около 18 см. Этого достаточно для обеспечения самых высоких показателей энергосбережения.

При возведении стены выше уровня земли гибкие связи не загружены большими силами: они лишь обеспечивают ее устойчивость. В качестве материала для связей можно использовать прутки арматуры диаметром 5…6 мм, но лучше применить базальтовые волокна с загнутыми законцовками (длина 35 см, диаметр 6 мм).

При наличии боковых нагрузок на стены (если это подвал, бассейн, хранилище сыпучих материалов или, скажем, при повышенной сейсмичности региона…) в гибких связях возникают конкретные усилия, поэтому диаметр их поперечного сечения должен быть не менее 8 мм.

Рис. 201. Стена без «мостков холода»: 1 — стена внутренняя; 2 — утеплитель; 3 — гибкая связь; 4 — сейсмопояс; 5 — песок; 6 — гидроизоляция; 7 — бетонная стяжка; 8 — лента фундамента; 9 — дренажная труба; 10 — песок; 11 — грунт; 12 — отмостка; 13 — перекрытие; 14 — стена внешняя; 15 — стеновой блок; 16 — цокольная панель

преимущества, недостатки и способы изготовления

Что такое опилкобетон и где его применяют

Материал на основе крепких марок цемента. При смешивании с песком, минерализаторами, а также опилками получается этот строительный материал, обладающий высокой универсальностью. Сегодня из него изготавливают самые разные конструкции, а также используют в целях утепления. Но основной спектр применения, конечно, малоэтажное частное строительство. При этом опилкобетон используется как для строительства жилых домов, так и для возведения прилегающих к ним зданий и сооружений.

При этом опилкобетон используется как для строительства жилых домов, так и для возведения прилегающих к ним зданий и сооружений.

Марки М5 и М10 имеют недостаточную прочность для строительства, используются в изоляционных целях. Что касается марок М15 и М20, то они достаточно прочны для строительства домов.

Важно! Чем больше в таком бетоне органической составляющей, то есть опилок, тем ниже его прочность, но при этом выше теплоизоляционные качества. Именно поэтому такой материал используют для утепления подвалов и других уже возведенных помещений. С увеличением доли песка и бетона повышается не только прочность, но и водостойкость, а также морозостойкость. Эти типы материалов хорошо предотвращают коррозию армирующих элементов.

Технология приготовления опилкобетона

Сделать опилкобетон своими руками совсем не сложно. Главное, запастись сырьем и приспособлениями для перемешивания смеси. Для работы вам потребуются:

- емкость для приготовления раствора;

- строительный миксер или перфоратор с соответствующей насадкой;

- достаточное количество опилок, цемента, глины или извести, кварцевого песка, воды.

Можно использовать бетономешалку. Для приготовления готового раствора сырье можно дозировать взвешиванием, но состав опилкобетона удобнее делать простыми средствами, пропорции объема в ведрах по маркам видно из следующей таблицы:

В предлагаемом расчете за основу взято постоянное количество опилок. Расход всех остальных компонентов исходит из цели получения опилкобетона определенной марки и определенной плотности. Так, менее плотный бетон служит теплоизолятором; для возведения несущих конструкций необходимо использовать материалы более высоких марок. При необходимости, зная удельный вес сырья, можно пересчитать пропорции опилкобетона на 1 м³ готового состава.

Что касается самой процедуры приготовления смеси, то здесь есть свои нюансы. Сначала готовят два отдельных состава:

- смесь сухих компонентов, состоящая из опилок, цемента и песка, тщательно перемешанных;

- раствор глины или извести в воде.

Смешивание этих частей можно производить вручную или в бетономешалке. Условием является получение пластичной однородной массы. Он не должен течь, и, в то же время, не должен крошиться при сжатии. Для получения наилучшей прочности и плотности материала, а также в целях противодействия появлению грибков, насекомых, плесени в раствор добавляют поваренную соль, сульфат алюминия, жидкое стекло, нитрат кальция. Пропорции опилкобетона для монолита и изготовления блоков одинаковые.

Условием является получение пластичной однородной массы. Он не должен течь, и, в то же время, не должен крошиться при сжатии. Для получения наилучшей прочности и плотности материала, а также в целях противодействия появлению грибков, насекомых, плесени в раствор добавляют поваренную соль, сульфат алюминия, жидкое стекло, нитрат кальция. Пропорции опилкобетона для монолита и изготовления блоков одинаковые.

Преимущества опилкобетона

- Опилкобетон вполне можно изготовить самостоятельно;

- Небольшой вес позволяет сэкономить время и деньги на строительстве масштабного фундамента;

- Как и газосиликатные или пеноблоки, опилкобетон чрезвычайно прост в обработке. При необходимости от него можно легко отрезать лишнее, чтобы оно идеально подходило для кладки;

- Материал обладает высокой паропроницаемостью, что позволяет стенам «дышать»;

- Низкая теплопроводность и влагостойкость достигается изменением процентного содержания органических и неорганических компонентов;

- Экологическая чистота.

Все компоненты опилкобетона имеют природное происхождение. Его безопасность намного выше, чем у шлакоблоков;

Все компоненты опилкобетона имеют природное происхождение. Его безопасность намного выше, чем у шлакоблоков; - Огнестойкость;

- Возможность работы самостоятельно без привлечения профессиональных строителей. Естественно, для этого следует придерживаться правил;

- При утеплении здания или его реконструкции опилкобетоном усиление фундамента не требуется;

- Материал имеет долгий срок службы. А в домах, построенных из него по всем правилам, не только тепло, но и очень хорошая звукоизоляция.

Опилкобетонный блок — что это такое?

Для того, чтобы иметь наиболее четкое представление, начнем со знакомства с составом материала, и попробуем разобраться: как еще на этапе производства можно повлиять на его характеристики.

Состав материала и его основные свойства

Основным сырьем для производства опилкобетона являются:

- Опилки;

- Вода;

- Песок;

- Цемент;

- Лайм.

Особенности состава и применения компонентов следующие:

- Вода должна быть очищенной и соответствовать требованиям ГОСТ (по кислотности, например, и другим показателям).

- Цемент используется марки не ниже 400. Чем выше марка цемента, тем плотнее будет готовый блок. Это основное связующее.

- Песок обычно кварцевый.

- Опилки — наполнитель. Рекомендуется использовать продукт переработки древесины хвойных пород, так как смесь с таким наполнителем схватывается быстрее. Идеально подходят еловые опилки.

Опилкобетонный состав

Многие зададут вопрос: насколько долговечным может быть опилкобетон, если он содержит органические вещества, уязвимые к биологическому воздействию? Все предельно просто.

Для нейтрализации действия водорастворимых сахаров чаще всего используют химические добавки. Точнее, древесный материал предварительно обрабатывается.

Можно использовать 10% раствор извести. Его распыляют и оставляют действовать на 3-4 дня, при этом постоянно перемешивая сырье.

Также применяют жидкое стекло, сульфат аммония. Точная рецептура опилкобетона не установлена, поэтому пропорции ингредиентов у каждого производителя разные, что напрямую обеспечивает различия в характеристиках изделий.

Внимание! Если вы хотите увеличить прочность, добавьте больше цемента и уменьшите количество воды. Фракция опилок также будет влиять на отображение основных свойств. С увеличением веса и плотности повышаются также морозостойкость и другие эксплуатационные характеристики.

Теперь познакомимся со свойствами продуктов.

Что такое опилкобетон: основные качества материала:

| Тепловая эффективность материала очевидна. В этом отношении опилкобетон является одним из лидеров. Коэффициент от 0,07 Вт*мс. Максимальное значение, как правило, не превышает 0,2Вт*мс.

|

| Марки плотности определяются значениями от D400 до D800. В соответствии с этими показателями опилкоблок можно использовать в различных областях строительства, от утепления до возведения стен.  Вместе с плотностью меняется и коэффициент теплопроводности. Подробнее об этом мы поговорим ниже. На фото показана эта зависимость. |

| Несмотря на содержание опилок, опилкоблок не горит, благодаря наличию в составе цементного вяжущего. |

| О составе мы уже говорили и смогли убедиться, что материал не содержит ядовитых компонентов. Более того, ГОСТ устанавливает ограничения по содержанию химических компонентов. Это касается регулирующих добавок в виде жидкого стекла и хлористого кальция. |

| Марка морозостойкости отвечает за способность материала выдерживать поочередно процессы замораживания и, соответственно, оттаивания.

|

| Гигроскопичность не пощадила опилкобетон, он активно впитывает влагу и должен быть защищен от ее воздействия. Влага может не только снизить показатели производительности, но и разрушить продукт. |

| Да, будет. Опилкоблок является паропроницаемым материалом. |

| Показатель звукоизоляции около 0,6 и это достойный показатель. Наибольшая емкость обнаруживается у менее плотных продуктов. |

| Производственный процесс не сложный, изделия можно производить своими руками. Ниже мы поговорим об этом подробнее и разберемся, как сделать блоки из опилок. |

| Благодаря большим габаритам время строительства значительно сокращается. Изделия не сложны в использовании. Работу можно выполнить самостоятельно. Изделия не сложны в использовании. Работу можно выполнить самостоятельно. |

Общая характеристика бруса

Разновидности материала

Опилкобетон не имеет очень широкой классификации, но все же есть разновидности изделий.

Рассмотрим подробнее:

- Опилкобетон может производиться в виде перегородочного или стенового блока. Стеновое изделие применяется при возведении стен, как внутренних, так и наружных. Перегородочные блоки соответственно используются при возведении перегородок.

- Блоки могут быть цельными или иметь пустоты различной формы и в разном количестве. Также они могут быть глухими и сквозными.

Полые изделия легче, их теплоэффективность выше, но показатели прочности и средней плотности ниже.

Основной классификацией является разделение материала в соответствии с его назначением.

- Утепление стен опилкобетонами осуществляется с использованием теплоизоляционного типа материала.

Его плотность не более 400 кг/м3, а теплопроводность не превышает 0,11 Вт*мс. Именно поэтому утепление опилкобетоном даже более популярно, чем возведение стен с его использованием.

Его плотность не более 400 кг/м3, а теплопроводность не превышает 0,11 Вт*мс. Именно поэтому утепление опилкобетоном даже более популярно, чем возведение стен с его использованием.

Используются не только продукты. Монолитный опилкобетон можно использовать при устройстве стяжки или заполнении каркаса, например.

Утепление стен опилкобетоном

- Если вы решили использовать материал в строительстве здания, обратите внимание на конструкционные изделия, их класс плотности достигает 800 (кг/м3). Для малоэтажного строительства этого значения вполне достаточно.

А видео в этой статье расскажет вам об кладке стен из опилкобетона.

На фото ниже показаны некоторые размеры опилкобетона.

Размеры некоторых изделий

Положительные и отрицательные стороны изделий

Положительные свойства материала:

- Высокая термическая эффективность изделий;

- Неплохие показатели плотности и прочности на сжатие;

- Экологичность состава и огнестойкость;

- Низкая цена на продукцию;

- Способность к звукоизоляции, паропроницаемости;

- Легкий вес материала;

- Простота изготовления;

- Изделия больших размеров;

- Простота обращения.

Преимущества деревянного блока

Недостатки:

- Повышенная гигроскопичность;

- Склонность к усадке;

- Наличие ремесленных производств повышает риск приобретения некачественной продукции;

- Длительный срок достижения силы бренда, который может достигать 90 дней;

- Не очень удачная геометрия изделий не позволяет обойтись без отделки, даже если здание является пристройкой.

Недостатки опилкобетона

- Блоки из этого материала пружинят при монтаже и сохраняют это состояние длительное время. Деформация небольшая, но она есть;

- Во многих случаях у материала отсутствуют собственные теплоизоляционные свойства, и необходимо проводить дополнительную гидро- и пароизоляцию;

- Материал очень долго набирает прочность — три месяца после изготовления;

- Необходимость сосредоточиться на качестве. Опилкобетон можно сделать даже в кустарных условиях, поэтому технология часто не соблюдается.

Поэтому покупайте такие материалы только у тех продавцов, в которых вы уверены, либо делайте все сами с соблюдением всех правил;

Поэтому покупайте такие материалы только у тех продавцов, в которых вы уверены, либо делайте все сами с соблюдением всех правил; - Опилкобетонные стены не очень прочные, поэтому монтировать нужно только то, что будет иметь на них серьезную нагрузку с хорошей анкеровкой;

- В птичниках из опилок поддержание постоянной влажности менее 75 процентов является важным фактором. По этой же причине нежелательно использование этого материала в регионах, характеризующихся постоянной повышенной влажностью.

Одноэтажный дом, утепление наружных стен опилкобетоном.

Стены дома:

Наружные стены лучше делать из облицовочного кирпича. Дешевле будет, если

использовать полуторный или двойной кирпич. Дешево и качественно в использовании

полуторный белый силикатный кирпич.

Силикатный кирпич является экологически чистым материалом, так как состоит из: 90%

кварцевого песка, 10% воздушной извести и воды. Также добавляется пигмент (краситель)

для изготовления силикатный кирпич любого цвета.

Заливку делаем в полкирпича. Дешевле использовать белый в качестве подложки

полуторный кирпич более низкого сорта, чем лицевой. Это тоже дешево.

Между лицевой стороной и подложкой делаем полость 200 — 300 мм (чем толще, тем лучше) и

ее заливаем опилкобетоном. Передняя и задняя кладка служит несъемной опалубкой для опилкобетона

.

Нюанс: зачем утепляют фундамент и цоколь дома? Рассмотрим только одну из причин

— чтобы мороз не поднимался вверх по стене дома. То есть, если мы не построили

утеплил фундамент и цоколь и стены дома с утеплением поставили, то

толку от утепления в стенах может быть немного.

Иней на замороженном цоколе будет подниматься вверх и за изоляцию, вдоль

внутренней стены. Может оказаться, что внутренняя стена в доме на первом этаже

у пола промерзнет, появится конденсат и плесень.

Другими словами, если из промерзшего подвала поднимется иней, то

вертикальная изоляция в стене его не остановит.

«Как легко сэкономить более 30% на строительстве дома»

Автор:

Алексей Жигулев. Сайт: https://stroyimdom.com

Страница 6

Выход из этой ситуации очень простой и дешевый — если у нас нет фундамента и подвала

утепленный, то нужно просто отрезать от мороза от основания теплый и прочный материал

— ракушечник, пенобетон, арболит и тому подобное.

В нашем примере мы укладываем первый ряд подложки на небелый цоколь.

подкладка полуторная (т.к. морозопроницаема), и один ряд теплого материала

(ракушечник, пенобетон, арболит). Это в сотни раз дешевле, чем утепление фундамента и

слепая зона.

Выяснилось — снизу наледь срезана с основания теплым материалом (подложка). Между лицевой

(белый полуторный кирпич) и опилкобетоном заливается засыпка, по ней мороз не поднимется

вверх.

Обвязываем лицевую и подкладочную кладку кладочной сеткой толщиной 3

мм, сеткой 50 на 50 мм или 100 на 100. Один этаж можно обвязать сеткой 3-4 раза.

Один этаж можно обвязать сеткой 3-4 раза.

Опилкобетонная смесь намного легче обычного бетона и поэтому может быть построена

полностью один этаж и потом внутрь залить опилкобетон. Кладочная сетка

свяжет фасадную кладку с подложкой и опилкобетон не сможет выдавить стену.

Состав опилкобетонной смеси:

одно ведро цемента (М 400), два ведра песка, 7 — 8 ведер

опилки, немного известкового молока. Опилкобетон можно уплотнять (вибрировать)

прилипать в процессе заливки.

Крыша:

Дешевле сделать деревянную крышу.

Кровля:

Хорошая кровля из ондулина — хорошо себя зарекомендовала.

Стяжки:

Стяжки в доме можно делать и из опилок — это очень дешево, качественно и практично.

Подробнее здесь — hTTp://sTroyimdom.com/sekreTi-v-sTroiTelsTve/sTyazhka-iz-opilok

Фундамент:

Так как стены дома относительно легкие, перекрытия дома деревянные , основание будет

не испытывают значительной нагрузки. Если на вашей стройке нет морозного пучения

Если на вашей стройке нет морозного пучения

, то можно сделать обычный мелкозаглубленный фундамент — это не будет стоить

дорого.

Если грунт, на котором будет стоять дом, не испытывает равномерного морозного пучения, то

можно сделать два варианта (выберите, какой вариант будет дешевле):

«Как легко сэкономить более 30% на строительстве твой дом»

Автор:

Алексей Жигулёв. Сайт: https://stroyimdom.com

— Утеплить мелкозаглубленный фундамент и отмостку вокруг дома.

— Сделать рядовые заливные сваи (столбчатый

фундамент).

Другими словами, под наш будущий, мелкозаглубленный фундамент, бурим

в земле (ручным буром) несколько отверстий на глубину ниже уровня промерзания грунта,

вставляем металлический каркас и заливаем его с бетоном.

Затем поверх наших заливных свай делаем мелкозаглубленный фундамент, который уже

будет называться ростверком.

.

Изготовление опилкобетона своими руками

В первую очередь нужно определиться, какая древесина будет использоваться. Все дело в том, что при реакции щелочной среды, которой является цемент, с опилками образуются сахара, препятствующие быстрому твердению. При этом сосна и ель схватываются быстрее всего, а лиственница дольше всего.

Для сокращения времени схватывания необходимо уменьшить количество водорастворимых веществ в опилках, выдержав их несколько месяцев на солнце или в воде. Процесс можно ускорить, обработав опилки раствором жидкого стекла или хлористого кальция. Последний в основном используется для опилок хвойных пород, но первый гораздо более универсален и может использоваться со всеми видами древесины.

Этот метод называется минерализацией, и позволяет опилкобетону просохнуть за сутки, что позволит хранить блоки. Ну а уже через неделю их можно использовать в строительных работах.

Пропорции зависят от прочности опилкобетона. Чем выше последний материал, тем меньше воды добавляется. Нужно понимать, что опилки сами по себе впитывают много воды, поэтому при добавлении последних в марки М5 и М10 требуется около 350 литров на кубический метр. В случае прочных версий M15 и M25 расход снижается до 250 литров при том же объеме. Что касается остальных компонентов, то их расход обычно следующий (опилки, песок, цемент, известь или глина):

Нужно понимать, что опилки сами по себе впитывают много воды, поэтому при добавлении последних в марки М5 и М10 требуется около 350 литров на кубический метр. В случае прочных версий M15 и M25 расход снижается до 250 литров при том же объеме. Что касается остальных компонентов, то их расход обычно следующий (опилки, песок, цемент, известь или глина):

- М5 — 4:1:1:4

- М10 — 4:4:2:3

- М15 — 4:7:3:2

- М20 — 4:10:4:1

- Толщина внутренних несущих стен должна быть 300 миллиметров и более;

- Техника кладки при использовании опилкобетона, в целом, аналогична гораздо более популярным пеноблокам;

- Если вы используете имеющиеся в продаже блоки, то старайтесь выбирать варианты с прочной маркой цемента и идеальными геометрическими параметрами. Кроме того, попробуйте вытащить щепу из блока. Если это сделать легко, то при производстве были нарушения и такие блоки использовать нельзя;

- Опилкобетон можно укладывать как на клей для ячеистых материалов, так и на цементно-песчаный раствор.

В последнем случае появляется возможность исправить неровности;

В последнем случае появляется возможность исправить неровности; - Отделка дома снаружи может быть выполнена так же, как и с другими постройками. Внутреннюю отделку можно начинать со штукатурки, которая ляжет максимально надежно, учитывая высокую адгезию материала;

- В случае строительства из этого материала монолитным способом укладывают предварительно увлажненную опалубку с толщиной стенки не менее 35 миллиметров на высоте от 50 до 100 сантиметров. В этом случае в него укладываются слои опилкобетона толщиной 15 сантиметров, после чего утрамбовываются. Через 2-4 дня опалубку снимают. В этом случае его переставляют так, чтобы он перекрывал нижний слой бетона примерно на 20 сантиметров;

- Строительство из опилкобетона желательно производить при постоянной температуре 20 градусов. Лучше это делать в начале лета, чтобы осенью здание набрало необходимую прочность.

7 Самый простой 9 Способ приготовления раствора заключается в смешивании всех ингредиентов, после чего постепенно добавляется вода с помощью лейки с параллельным перемешиванием с помощью той же лопаты. По одной из альтернативных технологий бетонную смесь сначала смешивают с опилками, а затем добавляют остальные компоненты и при необходимости воду. Если вы не хотите все делать своими руками, то миксер можно приобрести, но его стоимость превышает 40 тысяч рублей.

Важно! Проверить готовность смеси можно, сжав ее осколок в кулаке.

При сжатии из раствора не должна сочиться вода, а сам комок не должен рассыпаться при разжимании ладони.

Готовую смесь обычно заливают в заранее подготовленные опалубочные блоки. Лучше пропитать его внутри водой, чтобы потом было легче удалить. Сама еда съедается за четыре дня. Ну а сушку блоков следует проводить на сквозняке, выдерживая при этом небольшое расстояние между строительными элементами. Размеры блоков, с учетом того, что их изготовление зачастую практикуется кустарно и для собственных нужд, могут быть самыми разными. Однако обычно толщина составляет не менее 140 миллиметров.

Прочность замороженных блоков можно проверить, сбросив их с высоты до метра. Структура материала такова, что на нем не должно оставаться никаких следов.

Важно! Раньше использование извести было оправдано с точки зрения экономии. Однако сейчас этот материал стал стоить столько же, сколько бетон, поэтому практика добавления его в цементный раствор постепенно уходит в прошлое. Кроме того, известь увеличивает время твердения.

Кроме того, известь увеличивает время твердения.

Технология укладки опилок на потолок

После перемешивания смеси полученную массу поливают сверху из лейки раствором медного купороса или борной кислоты. Воду для раствора берут из расчета от 5 до 10 литров. Тщательное перемешивание смеси и раствора должно привести к образованию плотного комка, который не распадается и не выделяет жидкость при нажатии рукой. Перед укладкой по всей площади укладывают картон или пергамин, затем распределяют цементно-опилочную смесь, утрамбовывают раствором пустоты и другие труднодоступные места. В течение двух недель следует контролировать изоляцию: о хорошем качестве укладки свидетельствует хруст при ходьбе и устойчивость слоя .

Опилки также можно смешивать с глиной в качестве потолочной изоляции. Пять ведер глины заливают водой и перемешивают до получения однородной массы. В емкость с щепой добавляется глиняная смесь, до получения однородного состава, средней плотности . .. Далее, как и в предыдущем варианте, поверхность потолка покрывается пленочным покрытием, фиксируется конструкцией степлером глиняно-опилочный раствор наносится слоем около 5 см для летних помещений, а для зимних – до 12 см. Для высыхания достаточно нескольких дней, после чего трещины исправлены глиной .

.. Далее, как и в предыдущем варианте, поверхность потолка покрывается пленочным покрытием, фиксируется конструкцией степлером глиняно-опилочный раствор наносится слоем около 5 см для летних помещений, а для зимних – до 12 см. Для высыхания достаточно нескольких дней, после чего трещины исправлены глиной .

Полезное: Что такое прогон и как монтировать укосины — специальные термины для каркасного домостроения

Советы по строительству из опилкобетона

Плюсы и минусы утеплителя из опилок

Рассматривая вопрос актуальности опилок в качестве утеплителя, отметим, что материал несколько уступает по популярности другим, современным видам утеплителя. Чтобы понять все плюсы и минусы, на этапе выбора подходящего утеплителя сравним основные характеристики опилок с широко распространенной минеральной ватой. Итак, выбирайте изоляцию из опилок, если вы ищете органический, пористый и натуральный продукт с высокой экологичностью, отличной тепло- и звукоизоляцией … По результатам испытаний и отзывам реальных людей утепление каркасного дома опилками выдерживает от 30 до 40 лет операция. Материал умеренно горюч.

Чтобы понять все плюсы и минусы, на этапе выбора подходящего утеплителя сравним основные характеристики опилок с широко распространенной минеральной ватой. Итак, выбирайте изоляцию из опилок, если вы ищете органический, пористый и натуральный продукт с высокой экологичностью, отличной тепло- и звукоизоляцией … По результатам испытаний и отзывам реальных людей утепление каркасного дома опилками выдерживает от 30 до 40 лет операция. Материал умеренно горюч.

Минеральная вата, в отличие от опилок, по своей природе неорганическая (но включает органические компоненты), волокнистая, плавится при 100°С, выделяет пыль и не подлежит вторичной переработке. эксплуатировать 9Минвате 0237 в качестве утеплителя можно лет 30 … В своих отзывах любители утепления минватой приводят аргументы о гниющих опилках и нашествии грызунов в пространство утепляющего слоя. Однако опытные строители утверждают, что утепление каркасных домов опилками, высушенными и обработанными по правильной технологии, сводит на нет все биологические факторы воздействия. Опилки в качестве утеплителя являются одним из самых разумных и выгодных способов утилизации отходов после работы с древесиной.

Опилки в качестве утеплителя являются одним из самых разумных и выгодных способов утилизации отходов после работы с древесиной.

Полезное: Фанера: основные виды и применение материала

Разновидности утепляемых строений, применяемые смеси

Опилки применяются как теплоизоляционный материал в процессе строительства бань, одноэтажных зданий, а также домов с мансардами . Более того, они могут засыпаться в любой момент, после того, как здание даст усадку.

Перед проведением работ рекомендуется тщательно просушить щепу, для этого будет достаточно двух месяцев. Избыток влаги в натуральном сырье может послужить рассадником грибков и плесени, которые очень быстро могут распространиться на стены.

Схема утепления стен опилками.

В процессе утепления дома или бани опилками следует обеспечить их максимальное затвердевание. Для таких целей необходимо смешать общую массу с гипсом, его допустимое количество составит 5% от состава. При приготовлении такой смеси необходимо помнить, что это вещество отличается быстрым застыванием, по этой причине не следует разводить сразу большое количество раствора. Гипс вполне можно заменить недорогими разновидностями цемента. Смесь с опилками обеспечивает легкость работы и достаточно длительный период высыхания. Цемент, впитав в себя всю влагу из щепы, быстро затвердеет.

При приготовлении такой смеси необходимо помнить, что это вещество отличается быстрым застыванием, по этой причине не следует разводить сразу большое количество раствора. Гипс вполне можно заменить недорогими разновидностями цемента. Смесь с опилками обеспечивает легкость работы и достаточно длительный период высыхания. Цемент, впитав в себя всю влагу из щепы, быстро затвердеет.

Утепление опилками часто связано с повышенным риском возникновения пожара на фронтонах зданий. Возникает из-за необходимости освободить место для щепы, в связи с этим убираются фронтоны, несущие функцию огня. Их отсутствие может вызвать сильную тягу, что опасно, особенно в бане, где любая искра вызывает раннее возгорание. Часто под окнами делают съемные подоконники, которые помогут легко подсыпать опилки по мере необходимости.

Древесная стружка как элемент отопления дома и бани должна быть крупной, полученной в процессе обработки древесины на действующих лесопильных предприятиях. Мебельное производство производит излишне мелкое сырье, не подходящее для рассматриваемых видов работ.