Сборно-монолитный фундамент — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Общие виды фундаментов под турбоагрегаты мощностью 50 МВт ( Ленинградское отделение Теплоэлектропроекта. [1] |

Сборно-монолитный фундамент ( рис. 7.8 6), как и монолитные, состоит из системы поперечных рам, опирающихся на сплошную фундаментную плиту и связанных поверху мощными продольными балками, переходящими в консольную плиту. [2]

Сборно-монолитные фундаменты по своим показателям занимают промежуточное положение между сборными и монолитными. Они не решают проблемы индустриализации строительства; более того, они нарушают единую технологию производственного процесса при сооружении фундаментов и отличаются большой сложностью работ. Применение таких фундаментов следует считать нецелесообразным. [3]

Сборно-монолитные фундаменты сочетают в себе индустриальность сборных и надежность монолитных конструкций.

| Общие виды фундаментов под турбоагрегаты мощностью 50 МВт ( Ленинградское отделение Теплоэлектропроекта. [5] |

Из рис. 7.8 видно, что сборно-монолитный фундамент имеет более гибкие стойки, чем монолитный. В то же время обследование вибраций сборно-монолитного и монолитных фундаментов на указанной тепловой электростанции показало, что по своим динамическим качествам сборно-монолитные фундаменты не уступают монолитным. [6]

На рис. 7 дан продольный разрез сборно-монолитного фундамента под прокатное оборудование. Сборной частью фундамента являются железобетонные плиты-оболочки, выполняющие функции несъемной опалубки и устанавливаемые по периметру наружных и внутренних стен фундамента, а также используемые при бетонировании тоннелей и каналов. Их крепят к несущему каркасу, который состоит из сборных железобетонных опор-стоек, устанавливаемых в бетонные башмаки.

Кроме рассмотренной возможны и доугие конструкции сборно-монолитных фундаментов. Например, вместо плит-оболочек могут использоваться различные блоки, которые, как if в первом случае, выполняют роль несъемной опалубки, но устанавливаются без несущего каркаса из опор-стоек. Размер и масса этих сборных элементов определяются в процессе членения опалуб-ливаемой поверхности на отдельные участки, размер которых в свою очередь зависит от сложности фундамента. [8]

На рис. 18 показан угол сопряжения элементов сборно-монолитных фундаментов рамно-каркасного типа

Для всесторонней оценки прогрессивности и эффективности сборных конструкций фундаментов предварительно рассмотрим существующие в настоящее время конструкции монолитных и сборно-монолитных фундаментов. [10]

[10]

В некоторых случаях методы производства работ могут диктоваться специфическими условиями объекта строительства, которые накладывают соответствующие ограничения на применение тех или иных механизмов, либо конструкцией фундаментов. Например, при возведении сборно-монолитных фундаментов, где сборные элементы занимают значительный объем, целесообразно работы вести с помощью одного или нескольких кранов, используемых как для монтажа сборного железобетона, так и для подачи бетонной смеси в опалубку. При работе в действующем цехе эти функции может выполнять мостовой кран. [11]

Размеры и форму верхней части фундамента под машины назначают в соответствии с чертежами заводов-поставщиков оборудования, и результатами расчетов фундамента. При этом необходимо предусматривать наиболее простые формы фундамента, а в случае применения сборных или сборно-монолитных фундаментов учитывать также условия возможно большей унификации и простоты конструкций сборных элементов фундаментов. [12]

[12]

| Общие виды фундаментов под турбоагрегаты мощностью 50 МВт ( Ленинградское отделение Теплоэлектропроекта. [13] |

Из рис. 7.8 видно, что сборно-монолитный фундамент имеет более гибкие стойки, чем монолитный. В то же время обследование вибраций сборно-монолитного и монолитных фундаментов на указанной тепловой электростанции показало, что по своим динамическим качествам

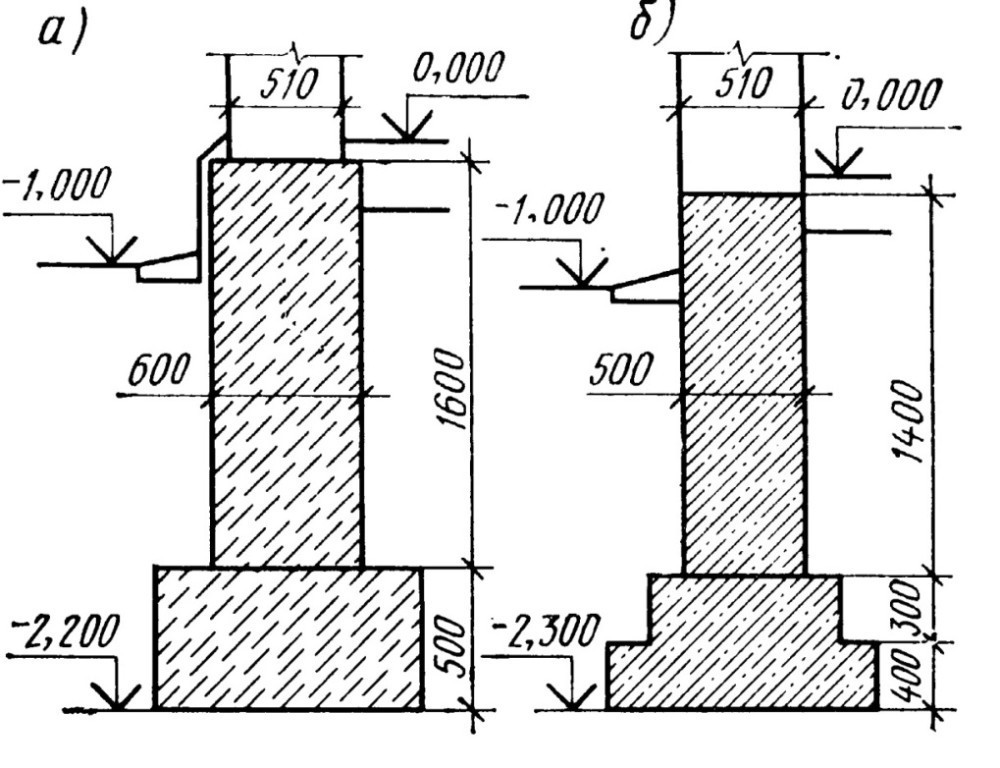

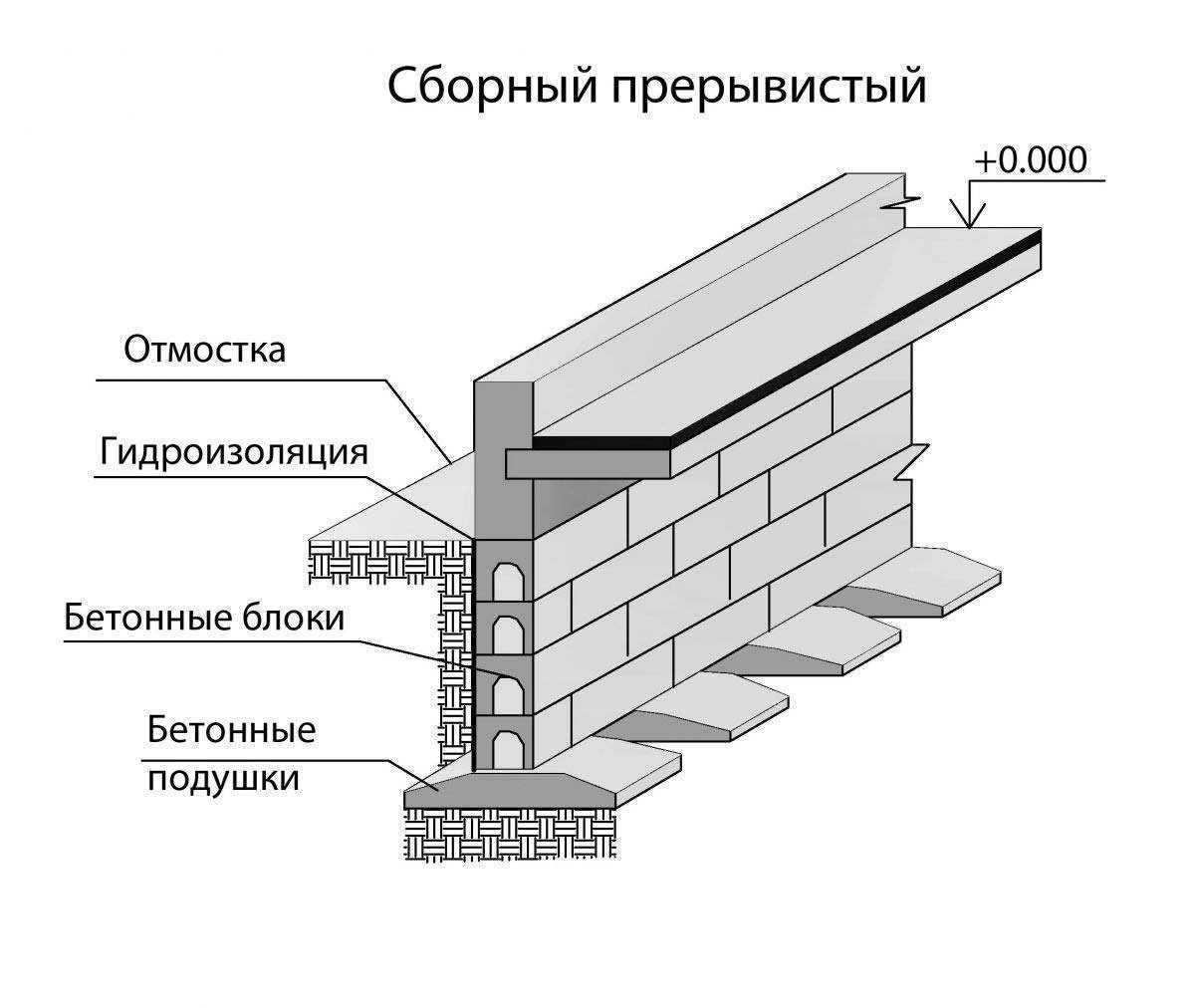

Фундаменты подвального типа могут проектироваться как монолитными, так и сборными или сборно-монолитными. В любом исполнении такие фундаменты следует устраивать стенча-тыми, поскольку сплошные конструкции по сравнению со стен-чатыми, не имея никаких преимуществ по надежности, неэкономичны. Среди сборно-монолитных фундаментов подвального типа наиболее распространены фундаменты из унифицированных дырчатых блоков ( рис. 1. 7) и фундаменты, устраиваемые с применением плит-оболочек.

[15]

7) и фундаменты, устраиваемые с применением плит-оболочек.

[15]

Страницы: 1 2

Монолитный железобетонный фундамент — обзор и особенности технологии

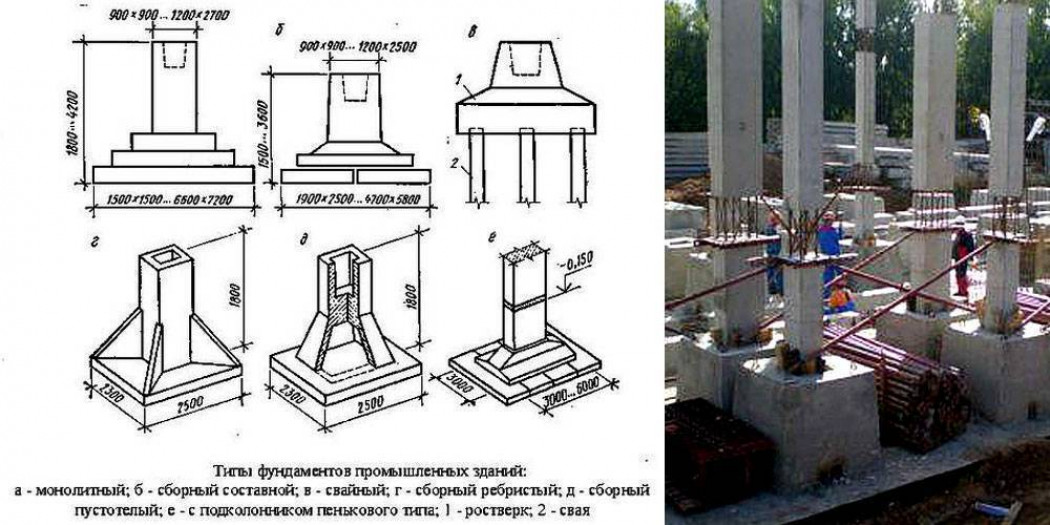

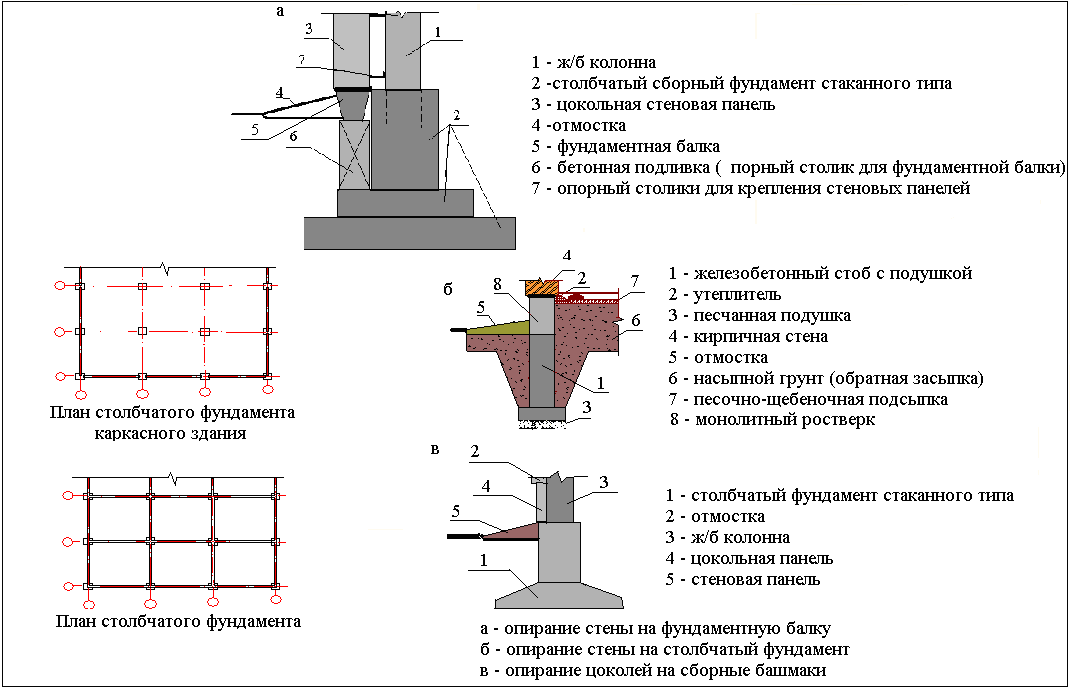

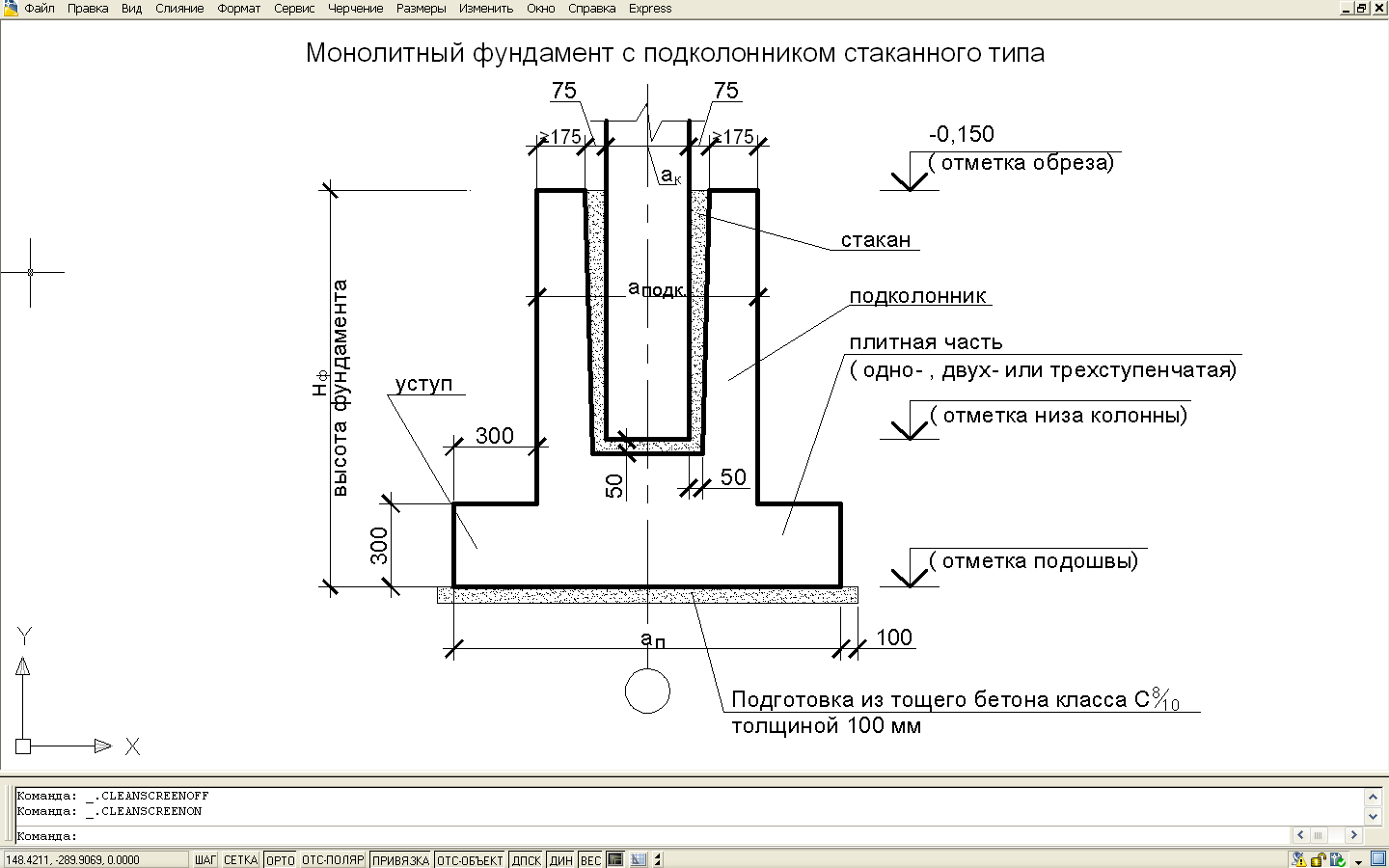

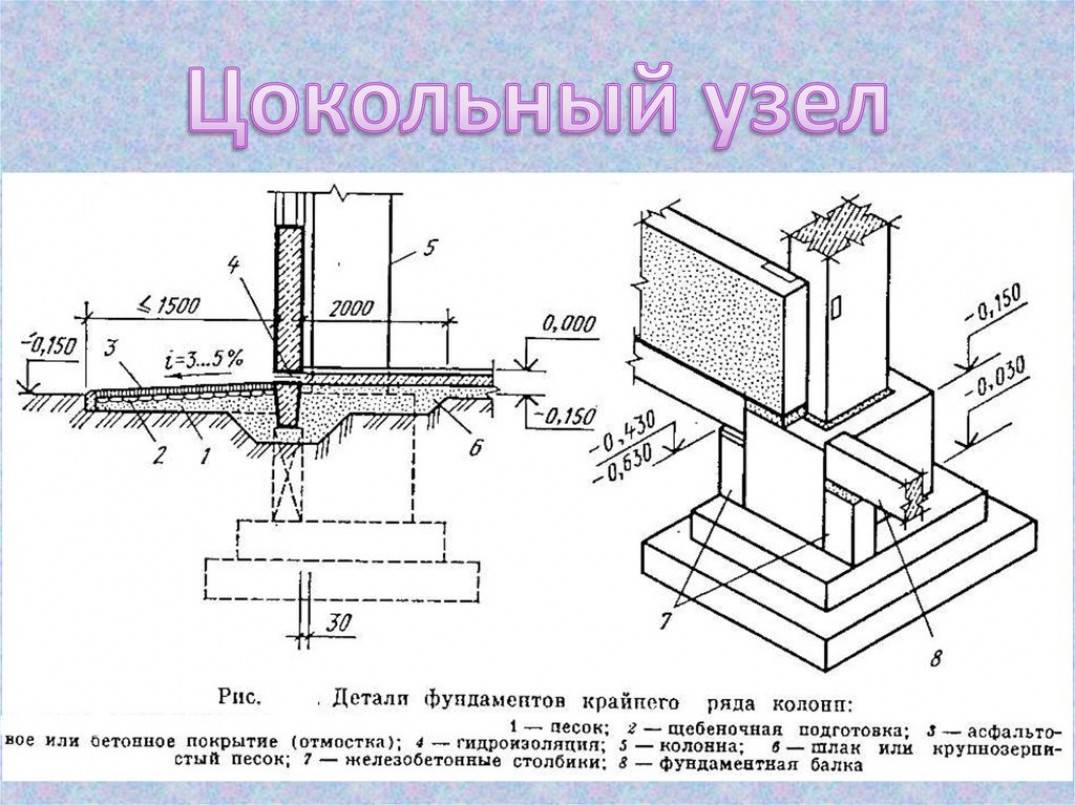

Виды бетонных оснований под колонну

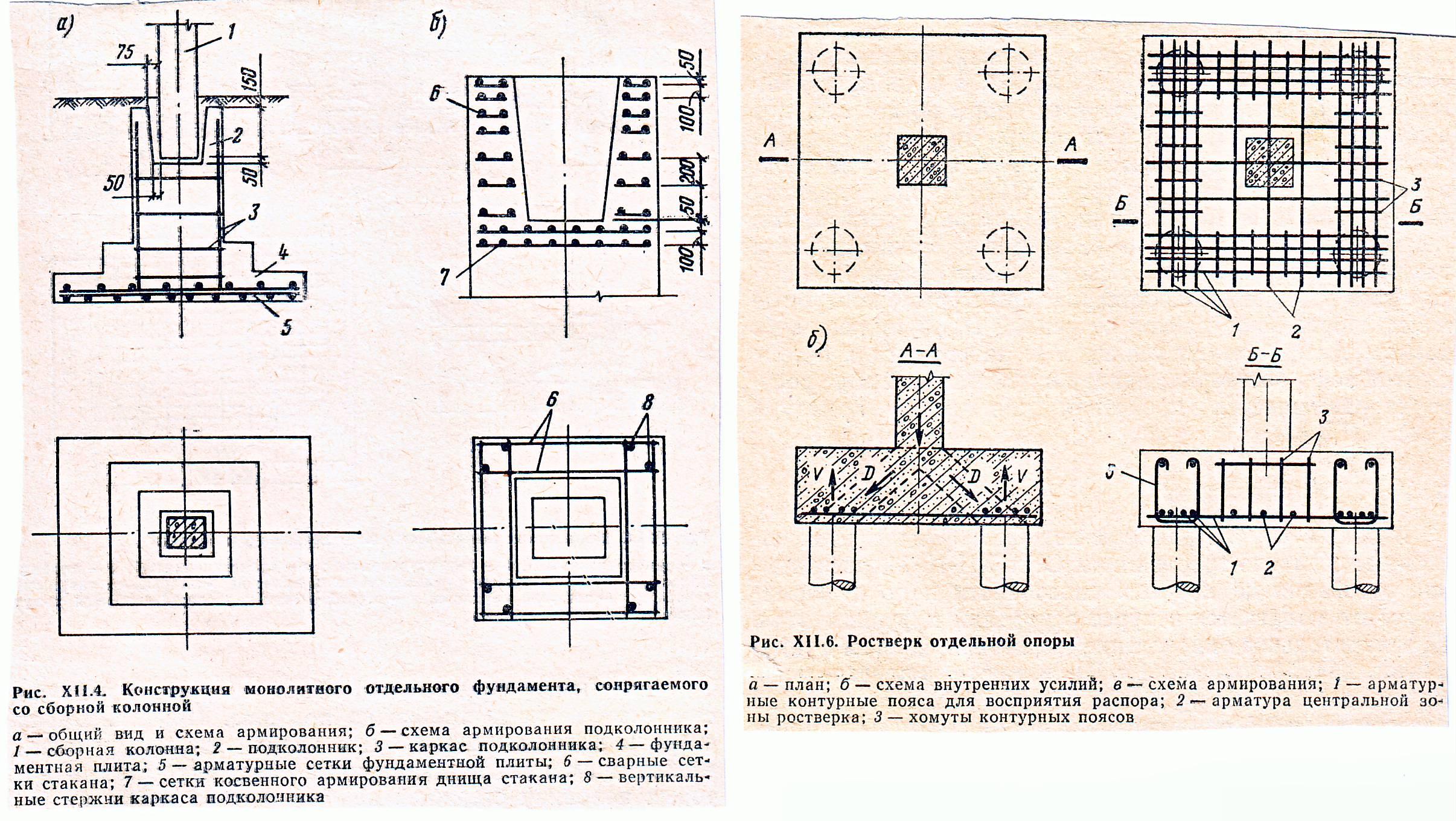

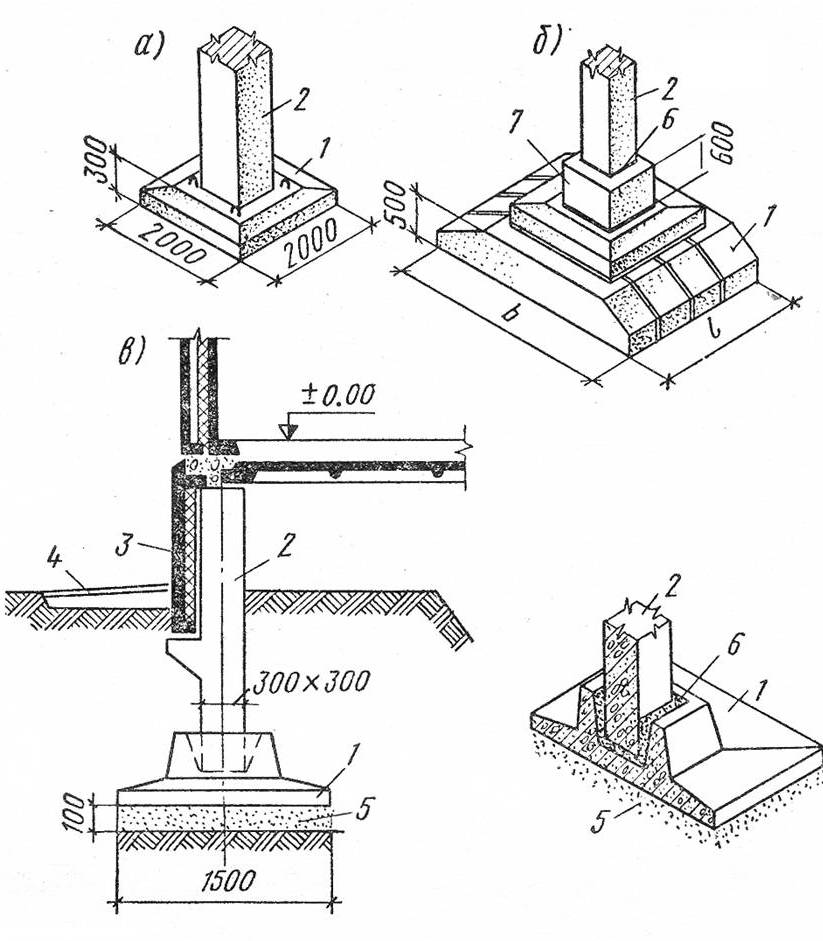

Фундамент под колонну может быть либо сборным, либо монолитным.

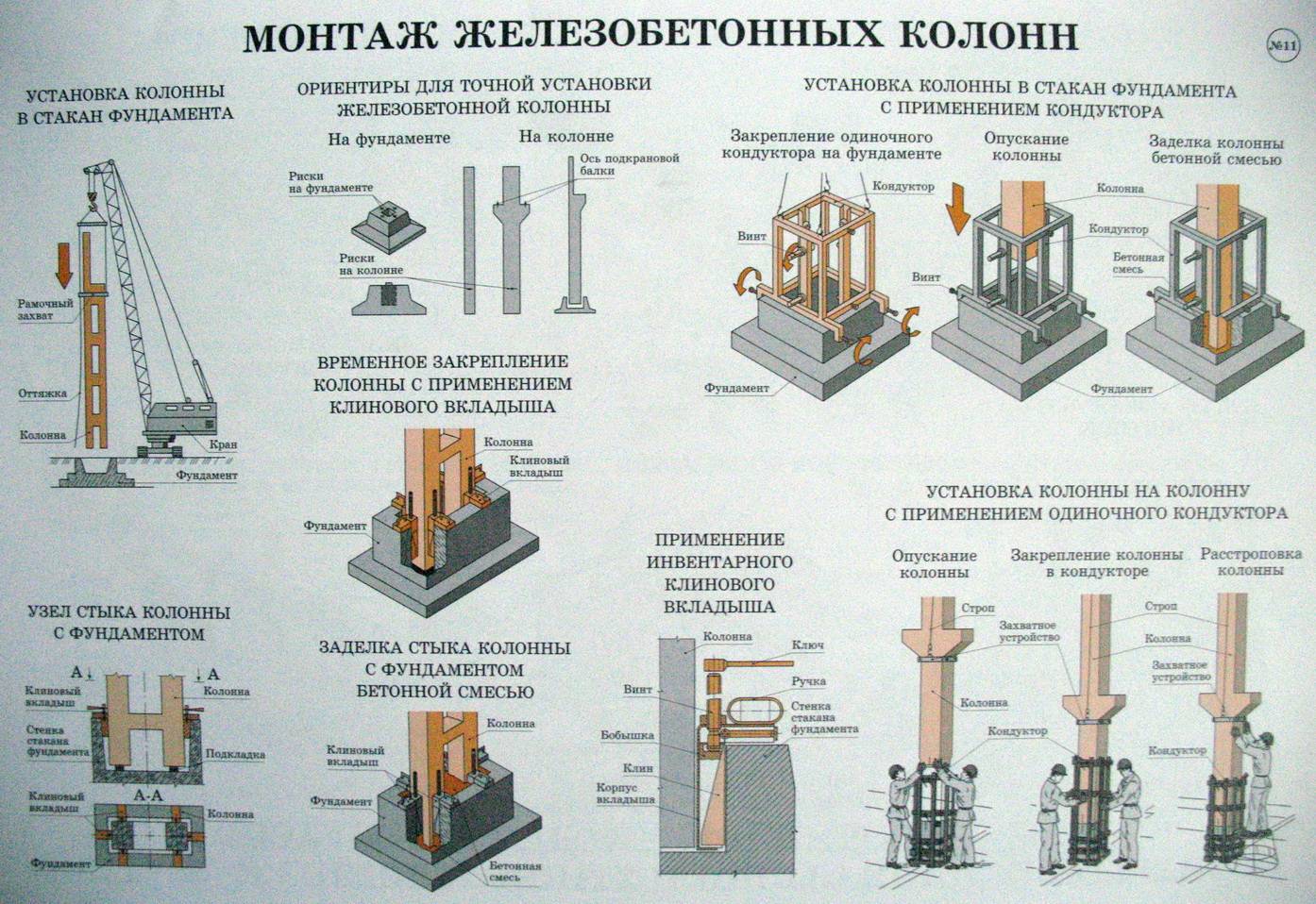

- Сборный тип производится на заводах железобетонных изделий по специальным стандартам – это так называемые «стаканы». Монтаж их производится уже в готовом для дальнейшей эксплуатации виде.

- Монолитный фундамент отливают из бетона прямо на месте установки будущей колонны. Изготавливается он с учётом целого ряда нюансов – прежде всего, типа грунта и предполагаемой нагрузки.

Особенность конструкции с использованием колонн состоит в том, что каждая опора «работает» индивидуально. Поэтому, при неправильном устройстве основания, возможно проседание или перекос отдельных колонн, что чревато разрушением всей постройки.

Каркас для заливки монолитного основания колонны

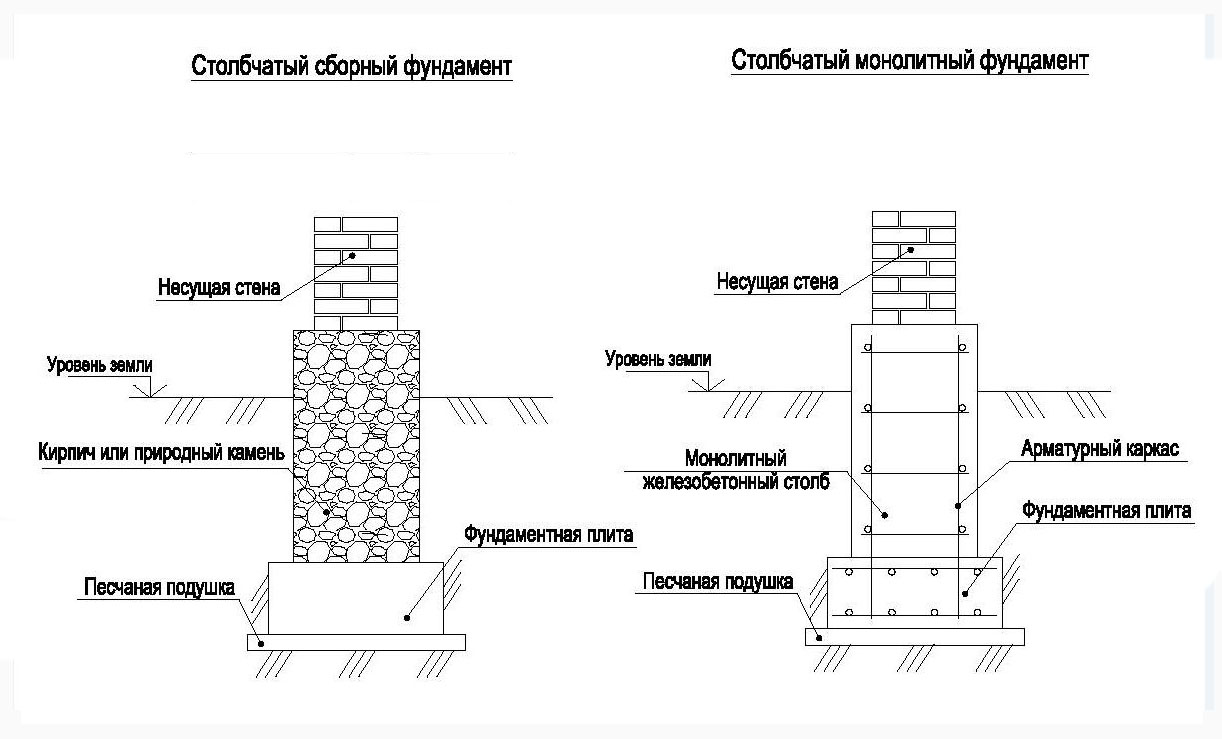

По типу устройства монолитные фундаменты под колонны (как их ещё называют в архитектуре – «столпы»), бывают:

- Ленточными.

- Сплошными.

- Столбчатыми.

- Свайными.

Рассмотрим подробнее разные виды монолитных железобетонных фундаментов для столбчатых опор.

Столбчатый фундамент

Как видно из названия, он имеет форму заглублённого в землю столба. Изготавливается в основном из железобетона, и предназначен для установки несущих опор на слабых и болотистых грунтах. Может также применяться и на твёрдых почвах как наименее затратный вариант – на его устройство уходит гораздо меньше материала и времени.

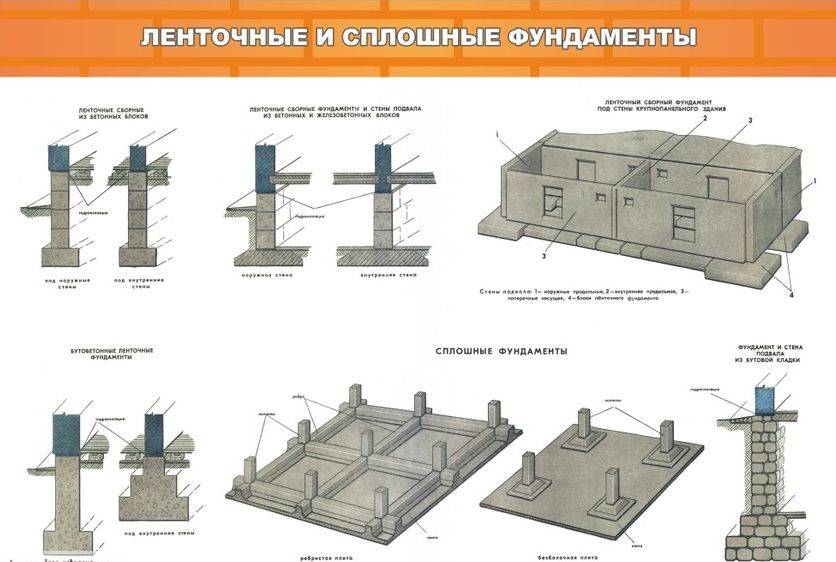

Ленточный фундамент

Конструкция ленточного основания под размещение колонн

Ленточное основание под каркасное здание применяется в том случае, если проектом предусмотрено заполнение пространства между колоннами капитальными стенами из кирпича, шлакоблока, газобетона и т.д. Конструктивно он представляет бетонную полосу, залитую по периметру будущего здания, а также под внутренними капитальными стенами. Главным отличием ленточного основания под столбчатые опоры от обычного ленточного фундамента – это усиление в местах монтажа будущих колонн.

Сплошное основание

Представляет собой монолитную бетонную плиту, залитую по всей площади будущей постройки. Монтаж опор при этом производится по периметру плиты. В точках их установки производится усиление металлического каркаса, или углубление бетонного основания.

Свайные основания

Монтаж опор на сваях производится в основном там, где из-за характеристик грунта невозможно устройство других типов фундамента. Например, при строительстве зданий на насыпных грунтах и в болотистой местности с высоким уровнем грунтовых вод.

В зависимости от размеров здания могут применяться сваи различной величины и конструкции. Для возведения лёгких построек вполне достаточно будет винтовых или буронабивных свай, которые без труда можно смонтировать своими руками.

Технологический процесс установки свайных сооружений

Фундамент надежный. Используется на любых грунтах, для строительства зданий разной этажности. Недостаток: требует найма строительной спецтехники.

Забивка свай

Технология забивания свай:

- Бетонное изделие устанавливается вертикально, а верхняя часть вставляется в наголовник молота.

- После нескольких ударов, молот начинает усиливать мощность забивания.

- Погружение свай производится до необходимой высоты.

Забивка свай

Установка ростверка

Монтаж ростверка начинается с установки опалубки, если конструкция монолитная. Затем, необходимо провести укладку армирующего слоя, сделать его обвязку вязальной проволокой или пластиковыми хомутами.

Перейдя к заливке бетона, необходимо это делать поэтапно. Заливка делается послойно, по 10-15 см с вибрацией. Обеспечение усадки бетонного слоя может делаться вибромашиной или вручную – штыковой лопатой. Перерыв между послойной заливкой составляет около 2 часов.

Обеспечение усадки бетонного слоя может делаться вибромашиной или вручную – штыковой лопатой. Перерыв между послойной заливкой составляет около 2 часов.

По окончании бетонирования, конструкция накрывается полиэтиленовой пленкой, чтобы просыхание бетона было постепенным. Подход придаст большей прочности ростверку.

Достоинства и недостатки монолитного фундамента

Для монолитного железобетонного фундамента характерны следующие преимущества:

- Огнеупорность;

- Возможность самостоятельного возведения;

- Отсутствие необходимости в использовании дополнительной техники;

- Противостоит окислению и коррозии;

- Длительный срок эксплуатации;

- Быстрое возведение;

- Сопротивляемость нагрузкам;

- Увеличение прочностных характеристик с течением времени;

- Невысокая стоимость работ.

Устойчивость к механическим нагрузкам

Монолитный фундамент

Монолитная конструкция отличается минимальным количеством швов, что придает ей дополнительную устойчивость к нагрузкам и прочность.

Устойчивость к окислению

Слой бетона, покрывающий армирующую конструкцию, продлевает срок эксплуатации монолитного фундамента. Долговечность железобетона также зависит от химического воздействия раствора, который основывается на гидролитическом отделении щелочи во время отвердевания.

Устойчивость к коррозии

Основной причиной коррозии железобетона является разрушение слоя бетона, что сказывается на прочностных характеристиках. Использование специальных добавок и марок цемента позволяет предупредить коррозию, улучшить сцепление раствора с арматурой и повысить водонепроницаемость.

Увеличение плотности фундамента с течением времени

Специальный состав железобетона под воздействием воды не только сохраняет свою прочность, но и увеличивает ее.

Несмотря на все преимущества, у железобетонного монолитного фундамента имеются своим недостатки:

- Трудоемкий процесс возведения опалубки;

- Слишком большой вес конструкции;

- Потребность в звукоизоляции;

- Вероятность появления трещин и дефектов;

- Сложный демонтаж;

- Необходимость возведения мощного фундамента для монолитной постройки;

- Если строительные работы ведутся в холодное время года, бетон требует подогрева;

- Необходимость в дополнительной теплоизоляции постройки;

- Требуется дополнительный уход за железобетоном во время его застывания.

Низкий уровень воздухопроницаемости

Железобетонный фундамент отличается низким уровнем воздухопроницаемости, что не позволяет стенам «дышать». Из-за этого на начальных этапах строительства приходится прокладывать мощную вентиляционную систему.

Из-за этого на начальных этапах строительства приходится прокладывать мощную вентиляционную систему.

Большой вес конструкции

Монолитные конструкции обладают большим весом, что не самым лучшим образом сказывается на стоимости строительных работ. Такие постройки требуют возведения мощного фундамента и проведения геологических изысканий.

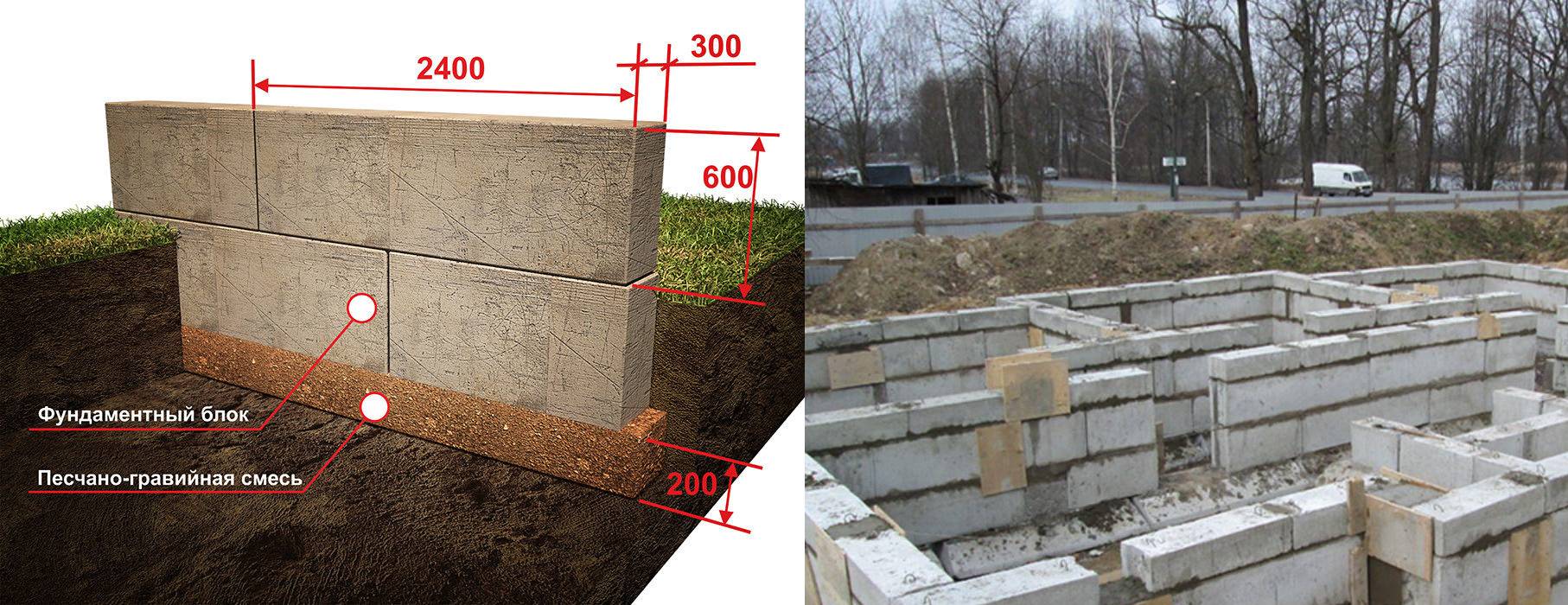

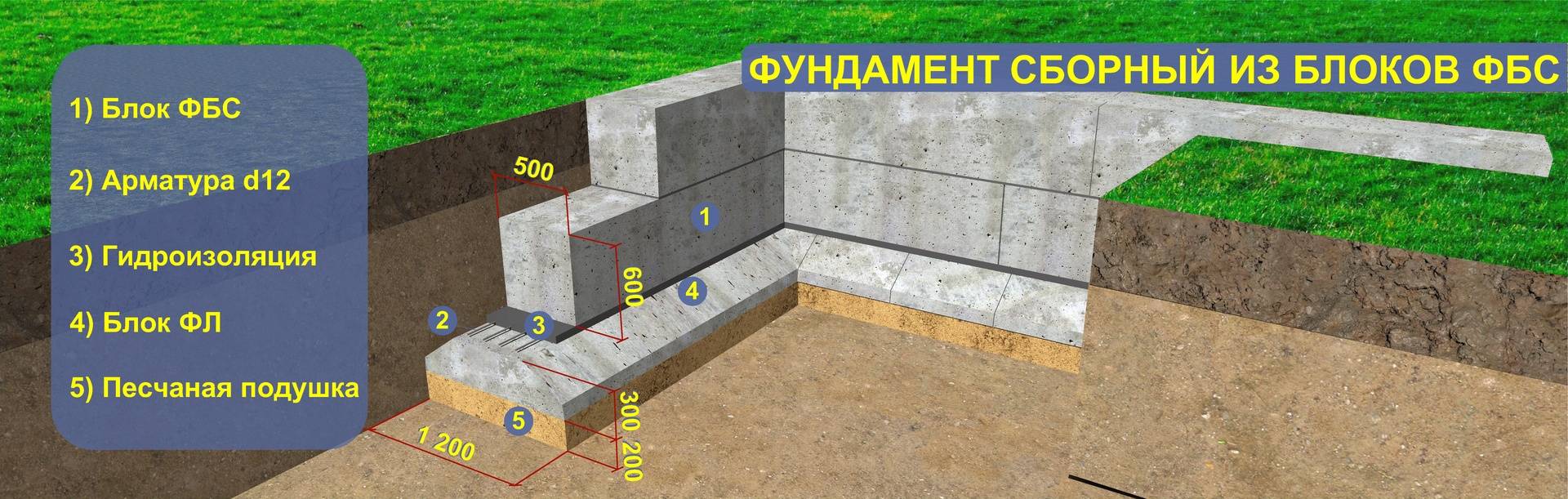

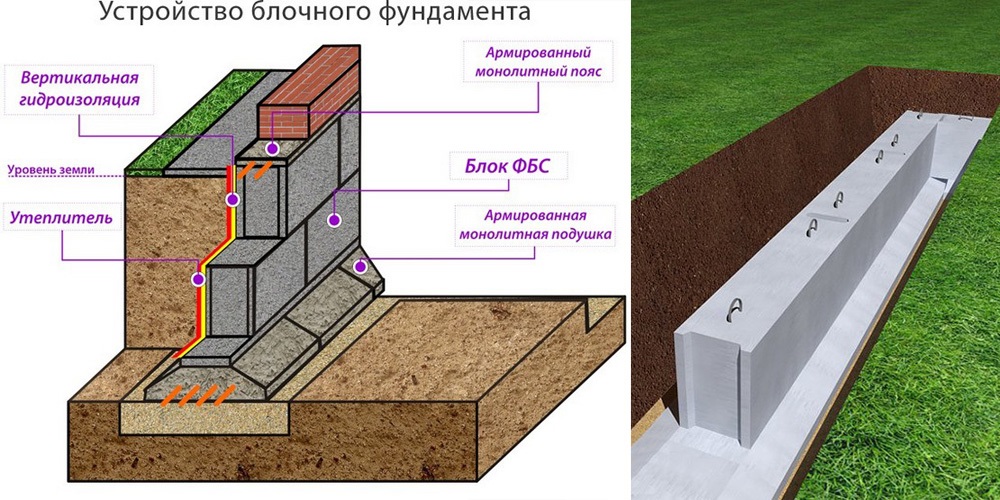

Особенности блоков

Сборный ленточный фундамент из блоков ФБС для дома имеет ряд особенностей. Перед началом строительства необходимо учесть все преимущества и недостатки материала и подобрать наиболее прочный тип блоков.

Почему именно блочное основание?

Такое основание можно возвести за 5-6 дней, на укладку свайного или монолитного фундамента уходит несколько месяцев. К возведению стен приступают сразу после укладки цоколя: блоки ФБС не набирают прочность в отличие от монолитных плит. Дополнительные детали в процессе постройки не используют, монтаж опалубки и армирование проводить необязательно. Закладку блочного фундамента осуществляют самостоятельно, помощь опытных строителей не требуется.

Что представляют собой блоки ФБС

Основу цоколя составляют строительные фундаментные блоки. Это бетонные конструкции, изготовленные по специальной технологии. Материал, используемый в процессе, — прочный армированный бетон. Фундаментные блоки равномерно распределяют нагрузку по всей площади. Перед началом строительных работ нужно рассчитать примерный размер возводимого строения.

Стандартные характеристики для фундаментных блоков:

- высота — не более 58 см;

- ширина — 60, 50, 40 и 30 см;

- длина — 238, 118 и 78 см.

В боковых частях блоков на заводе делают специальные отверстия, которые при строительстве заливают цементом.

Положительные стороны

Блоки ФБС, используемые при строительстве фундамента, имеют ряд преимуществ в сравнении с другими материалами.

К ним относят:

- звукоизоляцию;

- теплопроводность;

- отсутствие негативного воздействия внешних факторов;

- простоту монтажа;

- широкий ассортимент;

- устойчивость к перепадам температур;

- долгий срок эксплуатации;

- высокую прочность и надежность;

- небольшую стоимость (в сравнении с другими материалами).

Строительные работы производят независимо от типа грунта. Здания можно возводить в сейсмоопасных регионах.

Минусы блоков

Ленточный фундамент из ФБС имеет ряд недостатков

Укладка напоминает сборку конструктора, поэтому важно уделить внимание сцепке блоков друг с другом. Монолитная кладка образует ровную поверхность, поэтому конструкция не требует дополнительного укрепления в отличие от блочного фундамента

Если основание выкладывают из блоков большого размера, то может понадобиться специальная техника.

Типы оснований

Перед началом строительства необходимо определиться с типом основания.

Выделяют несколько основных видов:

- Свайный. Подходит для строительства конструкций (бань, гаражей) на почвах с повышенным уровнем кислотности и грунтовыми водами (глубокое залегание).

- Линейный. На линейном фундаменте строят одно- или двухэтажные жилые дома.

Фундаментно-строительные блоки (по конструкции) бывают:

- Пустыми.

Низкопрочный материал, используется для строительства заборов. Малый вес обеспечивает пустота внутри блока.

Низкопрочный материал, используется для строительства заборов. Малый вес обеспечивает пустота внутри блока. - Монолитными. Армированная конструкция из бетона снабжена пазами, ее используют для монтажа систем коммуникации.

- Сплошными. Блоки соединены друг с другом заранее, образуя квадрат. Чтобы повысить прочность, конструкцию дополнительно армируют.

Подборка блоков по размеру позволяет заранее просчитать параметры возводимой конструкции и составить смету.

Как подобрать размеры блоков

При покупке ФБС необходимо придерживаться следующих рекомендаций:

- Производитель. Качество материала напрямую зависит от изготовителя. Приобретать нужно ФБС, сделанные на заводе. Плиты, изготовленные кустарным методом, имеют меньшие марки на сжатие. Перед покупкой нужно изучить отзывы о том или ином материале.

- Точность геометрии. ФБС с точной геометрией быстрее и проще укладывать. Многое зависит от технологии изготовления плит. Если бетон заливают в специальные формы, то блок получается ровным.

При применении технологии немедленной распалубки плиты будут иметь трапециевидное сечение. Они обеспечивают большую площадь опоры, поэтому материал такого типа используют при строительстве зданий в сейсмоопасных районах.

При применении технологии немедленной распалубки плиты будут иметь трапециевидное сечение. Они обеспечивают большую площадь опоры, поэтому материал такого типа используют при строительстве зданий в сейсмоопасных районах. - Места коммуникации. Они определяются заранее. Чтобы не бурить отверстия в цельных плитах, нужно приобрести специальные ФБС.

Для строительства жилых домов предпочтительнее использовать плиты длиной в 238 см. Применение таких ФБС сократит количество вертикально расположенных швов.

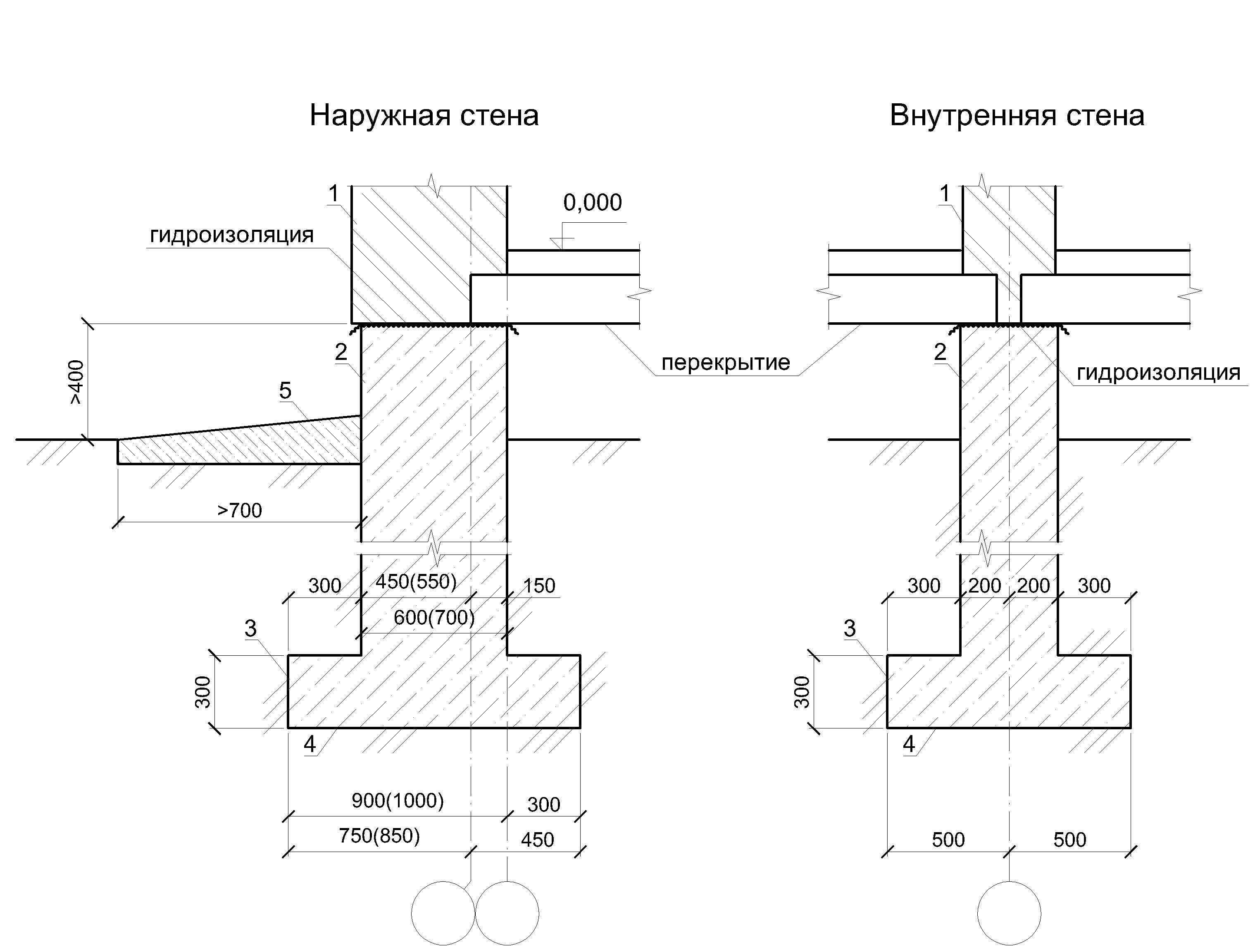

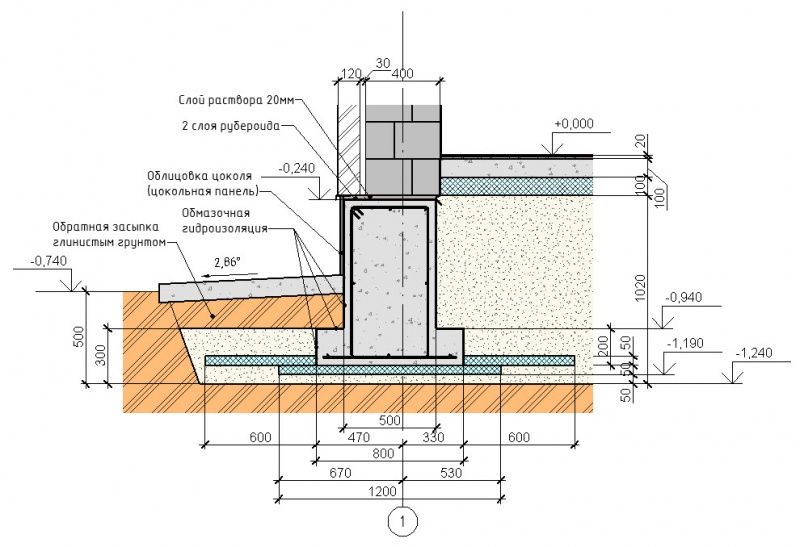

Расчет ленточного фундамента

Любой монолитный ленточный фундамент для многоэтажного дома или одноэтажного строения проектируется с учетом нормативов и требований, указанных в СНиП 3.03.01-87 и ГОСТ Р 52086-2003.

В расчетах обязательно берут во внимание результаты гидрогеологических изысканий участка, опыт эксплуатации соседних зданий. В первую очередь, нужно определить характеристики и состав почвы на предполагаемой глубине, сделать под будущий фундамент чертеж.

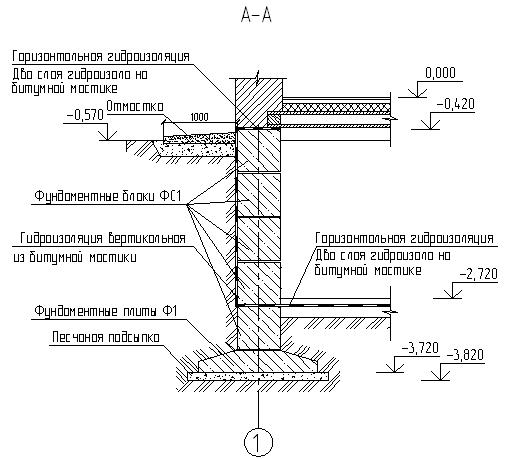

Глубина заложения

Данный параметр находится в прямой зависимости от веса здания, глубины промерзания грунта в регионе. Крупный коттедж на грунте с оптимальной несущей способностью требует таких показателей: глубина промерзания грунта плюс 10 сантиметров (минимум 50-70 сантиметров). При наличии подвала глубину увеличивают. Если создается мелкозаглубленное основание, граница промерзания не оказывает влияния на глубину заглубления.

Что касается границы грунтовых вод, то глубина прохода фундамента зависит от месторасположения слоя, на который планируется опирать основание: можно делать ниже или выше линии. Если ниже – обязательно понадобятся дренаж и антикоррозийная обработка ленты.

Ширина и высота монолитной ленты

Монолитный ленточный фундамент размеры может предполагать любые. Все зависит от типа здания.

Все зависит от типа здания.

Определение ширины ленты:

- Здания из газо/пеноблоков, силиката и иных легких штучных материалов – берется ширина несущих стен + 10 сантиметров

- Дома каркасные– ширина стен (для 2-этажного строения) или -10 сантиметров от ширины стен (один этаж)

- Дом из бруса – ширина бруса +/- 10 сантиметров (величина зависит от числа этажей)

Общая формула для просчета высоты ленточного фундамента (независимо от типа материала): уровень снега в регионе строительства + 20 сантиметров (но не более 2 значений ширины). Длину определяют в виде суммы всех несущих стен дома. С учетом всех параметров можно просчитать площадь подошвы фундамента.

Расчет несущей способности

Фундамент ленточный монолитный (армированный) должен выдерживать все возложенные на него нагрузки. Для этого выполняется расчет, позволяющий оценить устойчивость подстилающей почвы при влиянии на нее нагруженного основания. Вычисляют по формуле:

S>Yn*F/Yc*Rо – тут:

- S – площадь самой подошвы в квадратных сантиметрах

- Yn – коэффициент надежности (равен 1.

2)

2) - Rо – расчетное сопротивление почвы основания

- F – общая нагрузка на фундамент в килограммах

- Yc – коэффициент, который зависит от условий работы

Общую нагрузку определяют, складывая вес всех строительных материалов, которые используются в строительстве, а также временные нагрузки. Можно воспользоваться для этого специальным калькулятором или специальными таблицами (есть в свободном доступе сети), где указан коэффициент условий работы, расчетное сопротивление в зависимости от вида почвы.

Разметка траншеи под железобетонный фундамент

Перед возведением фундамента проводится разметка участка. Траншея изначально отмечается обрезками арматурных прутов, которые вбиваются в грунт на глубину 10-15 см. Разметка осуществляется согласно технической документации, но при этом желательно следовать нескольким правилам:

- Прочной нитью и колышками отмечается периметр основания здания. Расстояние между ними отмеряется при помощи рулетки.

Самое главное – нить не должна растягиваться, иначе в расчетах могут появиться ошибки;

Самое главное – нить не должна растягиваться, иначе в расчетах могут появиться ошибки; - Готовую разметку еще раз вымеряют – параллельные стороны должны быть одинаковы по длине. Одинаковыми должны быть и диагонали, иначе углы фундамента не будут прямыми;

- Траншея должна быть шире проектной ширины фундамента на 40-60 см. С каждой стороны делают дополнительные 20-30 см, которые требуются для установки опалубки и создания дренажной засыпки. Глубина железобетонного фундамента также увеличивается на 20 см для создания дренажной подушки.

Разметка под железобетонный фундамент

После разметки траншеи можно приступать к ее рытью.

Инструменты для возведения монолитного жб фундамента

Перед закладкой фундамента желательно заранее обзавестись всеми инструментами и материалами. Для проведения строительных работ понадобятся:

- Арматурные кусачки;

- Плоскогубцы;

- Молоток;

- Рулетка;

- Болгарка;

- Станок для сгибания стержней арматуры.

Инструменты для строительных работ

Пригодится ручной инструментарий:

- Клещи;

- Пила-ножовка;

- Топор;

- Молоток;

- Гаечный ключ;

- Лом;

- Стальная щетка;

- Маховая кисть;

- Кусачки;

- Зубило.

Для возведения монолитного железобетонного фундамента потребуются следующие строительные материалы:

- Гвозди и доски;

- Бетон;

- Щиты для опалубки;

- Стальная проволока.

В зависимости от размеров фундамента, площади постройки и перечня строительных работ может меняться количество материалов.

Виды ленточных фундаментов и область их применения

Ленточные фундаменты пользуются большим спросом и применяются чаще свайных или столбчатых разновидностей. Основная сфера их использования — частное строительство домов, что обусловлено универсальным назначением, доступностью и возможностью самостоятельного возведения.

Еще с помощью таких конструкций можно организовывать цокольные этажи или подвальные помещения, превращая их в дополнительную полезную площадь (под гараж, сауну, спортзал или комплексы обслуживания).

Основание устанавливается в виде цельной ленты и принимает нагрузки от внутренних и наружных стен постройки, поглощая воздействие перекрытий.

Фундаменты ленточные сборные железобетонные создаются на базе ЖБИ — специальных блоков. Они перевязываются путем армирования и бетонирования, превращаясь в сборно-монолитное основание.

В современном строительстве принято использовать не металлическую арматуру, а инновационные композитные материалы, которые характеризуются небольшим весом и повышенной прочностью. Еще композиты не боятся воздействия влаги и пребывания в агрессивной среде. При аналогичном диаметре прутья могут быть в 5 раз легче металлических аналогов.

Фундаменты классифицируются и по глубине залегания, разделяясь на мелкозаглубленные и заглубленные варианты.

Глубина размещения определяется массой факторов, включая несущие способности почвы. При обустройстве основы на пучинистых грунтах, которые обладают свойством расширяться и сжиматься под воздействием температурных скачков, рекомендуется отдавать предпочтение заглубленным основаниям и устанавливать их на 30-50 см ниже точки промерзания.

Еще учитывается расчетная масса постройки, поскольку от нее зависит нагрузка на конструкцию. Для легких помещений на слабопучинистой почве допускается применение мелкозаглубленных фундаментов.

Технология возведения столбчатого сборного фундамента

Перед началом монтажных работ следует выполнить ряд подготовительных операций, которые включают очистку площади строительства от мусора, растительности, старых построек. Верхний слой почвы срезается на 0,05 – 0,1 м. После завершения подготовительных работ следует приступить к разметке участка застройки под ямы.

Монтаж столбов

Ямы под монтаж конструкций столбчатых опор роют с постоянным контролем измерительными приборами – нельзя ошибиться в местоположении опоры, это может вызвать перекос или обрушение готовой постройки. Центр ям определают по шнуру, который натянут на предварительно вбитые в грунт колышки.

Глубина ям под устройство сборного столба из железобетона предусматривается достаточной для устройства дренажной и гидравлической подушек (высота до 55 см).

Дренажная подушка – как сделать правильно

Дно каждой ямы предварительно зачищается, выравнивается, после чего выемка заполняется крупным песком (до 20 см). Поверх песчаной подготовки выкладывается слой щебня (до 5 см). При укладке подстилающих слоев необходимо тщательно утрамбовывать каждый слой, поливая водой. Готовая дренажная подушка накрывается слоем рубероида, что обеспечит защиту фундаментных столбов от влажности.

Гидравлическая прокладка

Установка гидравлической прокладки необходима для увеличения площади опоры столбчатых элементов на грунтовое основание.

Монтаж сборных столбов

Столбы из сборных элементов монтируют в яме, соединяя отдельные элементы бетонным раствором с повышенной вязкостью. Швы между отдельными блоками тщательно заделывают, по поверхности фундаментных железобетонных столбов следует выполнить защитную штукатурку.

Устройство ростверка по столбам фундамента

Ростверк на столбах

Чтобы сборное фундаментное основание работало как единая конструкция, устраивают пояс ростверка, который располагается между столбами. Железобетонный ростверк предупреждает возможное опрокидывание и смещение столбов по горизонтали, а также служит опорными конструкциями при закреплении панелей цокольной отделки при устройстве цоколя.

Железобетонный ростверк предупреждает возможное опрокидывание и смещение столбов по горизонтали, а также служит опорными конструкциями при закреплении панелей цокольной отделки при устройстве цоколя.

Обычно между отдельными столбами при возведении столбчатого опорного основания из сборного железобетона предусматривается расстояние от 1,5 до 2,5 метров, но в некоторых случаях может быть более 2,5 метров. Ростверк (перемычка с устройством дополнительного армирования) укладывается между отдельными опорами основного здания

При наличии в здании пристроенного крыльца, террасы, веранды, очень важно устраивать под них собственные фундаментные опоры, не связанные с общим фундаментом постройки

Виды фундаментных блоков

Существует несколько разновидностей фундаментных блоков, которые можно разделить на группы по различным признакам.

Используется разный материал изготовления:

- Керамзитобетон. Блоки имеют высокие теплосберегающие способности, меньший вес и относительно низкую стоимость.

В маркировку добавлена буква Л, обозначающая «легкий».

В маркировку добавлена буква Л, обозначающая «легкий». - Железобетон. Основной материал для фундаментных блоков. Используется цемент разных марок, от М100 до М200. Чем выше марка, тем плотнее и тяжелее бетон. Блоки маркируются буквой Т, что обозначает «тяжелый» и полностью соответствует действительности.

- Силикатный бетон, обладающий повышенной прочностью. Блоки маркируются буквой С — «средний». При высокой прочности, силикатный бетон обладает повышенной гигроскопичностью, что значительно затрудняет гидроизоляцию материала. Отмечены частые случаи разрушения таких блоков, поэтому для строительства фундамента их больше не применяют.

Существуют блоки разной формы:

- Цилиндрические. Служат для создания колонн, опор или столбов для основания.Маркируются буквой Ф.

- Трапециевидные. Имеют основание большей площади, чем верхняя плоскость. Используются в качестве опорной подушки для ленты. Маркируются буквами ФЛ.

- Блоки ФБС. Они имеют прямоугольную форму как в сечении, так и боковой поверхности.

Торцы имеют углубления для соединения между собой или монтажа вертикальных элементов (при необходимости). Используются для сборки основного тела ленты, отличаются высокой скоростью строительства.

Торцы имеют углубления для соединения между собой или монтажа вертикальных элементов (при необходимости). Используются для сборки основного тела ленты, отличаются высокой скоростью строительства. - Пустотелые блоки. Лента, собранная из них, является несъемной опалубкой, в которую заливается бетон, в результате чего образуется монолитное основание высокой прочности. Преимуществом таких конструкций является значительное увеличение скорости строительства по сравнению с обычной монолитной отливкой.

- Балки. Они маркируются буквами БФ, используются для создания технологических или конструкционных проемов ленты (например, при строительстве подвалов, бункеров и т.д.).

Маркировка блоков содержит буквы, обозначающие форму, и цифры, которые означают размеры.

Например, ФБС 24-3-6 — это фундаментный блок прямоугольной формы, длиной 2,4 м, шириной 0,3 м и высотой 0,6 м. Или: ФЛ 6-12-3— это трапециевидная подушка длиной 0,6 м, шириной 1,2 м и высотой 0,3 м.

Размеров фундаментных блоков довольно много. Самые маленькие похожи на шлакоблоки — размер составляет 0,4:0,2:0,2.

Самые маленькие похожи на шлакоблоки — размер составляет 0,4:0,2:0,2.

Но большинство брикетов намного больше, так как с возрастанием размера увеличивается скорость сборки и повышается прочность и устойчивость к внешним воздействиям.

Видеоролик и заключение

Надеемся, теперь в лучше понимаете, что представляет собой устройство сборных железобетонных фундаментов. Если у вас есть какие-то вопросы по данному поводу или вам не до конца понятен процесс монтажа ж/б конструкции, рекомендуем к просмотру небольшой видеоролик, в котором автор рассказывает о технологии строительства на основе железобетонных блоков. Данная информация будет актуальна по большей части начинающем строителям, хотя, вполне возможно, что и профессионалы извлекут для себя из ролика что-то полезное.

Надеемся, наша статья помогла вам разобраться во всех особенностях работы со сборным фундаментом. Конечно же, подобная технология обойдется гораздо дороже, нежели строительство обычной конструкции, однако сомневаться в качестве и надежности железобетонных блоков не приходится. Будьте уверены, затраты на покупку строительных материалов с лихвой окупятся на зарплате строителям.

Будьте уверены, затраты на покупку строительных материалов с лихвой окупятся на зарплате строителям.

Плюсы и минусы сборного железобетона VS Монолитный – CARMIX USA

Плюсы и минусы сборного железобетона VS Монолитный

Доступные методы бетонных конструкций довольно ограничены. Вы можете использовать монолитный бетон или сборный железобетон. Какой метод лучше? Попробуем разобраться.

Для начала следует сравнить методы по нескольким аспектам: производственный процесс, трудозатраты, логистика и качество. Тогда можно будет увидеть всю картину и понять, какой из способов обеспечения вашего проекта бетоном будет оптимальным.

Производство и качество материалов

Для строительного проекта важно качество используемых компонентов. Бетонирование – это лишь один из основных этапов любого строительного объекта и к нему предъявляются строгие требования.

Одним из преимуществ сборного железобетона являются условия его производства. Все бетонные элементы будущего здания производятся в изолированном от погодных условий и атмосферных воздействий месте, сам процесс находится под строгим контролем специалистов. На производство ЖБИ не влияют погодные условия – в отличие от производства бетона на месте – качество будет подтверждено, а бетонные конструкции для строительства сертифицированы лабораторией в сотрудничестве с этим заводом ЖБИ. Поэтому, кажется, здесь нет причин для беспокойства.

На производство ЖБИ не влияют погодные условия – в отличие от производства бетона на месте – качество будет подтверждено, а бетонные конструкции для строительства сертифицированы лабораторией в сотрудничестве с этим заводом ЖБИ. Поэтому, кажется, здесь нет причин для беспокойства.

Но все же несколько факторов вызывают вопросы у специалистов-строителей по поводу этого преимущества железобетона. Во-первых, заводы ЖБИ обычно имеют собственные лаборатории, которые готовят сертификаты на продукцию, и нельзя быть полностью уверенным в том, что между заводом и лабораторией нет «особых» договоренностей, чтобы ЖБИ всегда были сертифицированы. Вы также не можете контролировать качество заполнителя, используемого для сборного железобетона. Настоящие специалисты по строительству всегда интересуются, сколько инертные материалы и цемент хранились на складе завода и в каких условиях. Таким образом, вы остаетесь в неведении относительно того, из чего изготовлены поставляемые вам железобетонные изделия.

А теперь посмотрим, как обстоят дела с монолитным бетоном на стройке? При таком подходе важным аспектом станет выбор источника бетона:

- доставка бетонной смеси с близлежащего бетонного завода

- самостоятельное производство бетона на вашей строительной площадке

При заказе бетона с бетонных заводов могут возникнуть проблемы, аналогичные недостаткам сотрудничества с заводами ЖБИ, о которых мы говорили ранее. Во-первых, опять же у вас будут сертификаты и подтверждения качества, но вы не будете уверены в достоверности документации.

Во-вторых, доставка бетонной смеси на строительную площадку сразу связана с недоливом автобетоносмесителей, прибывающих с бетонного завода. Компании уже привыкли заказывать у поставщиков больше бетона, чем рассчитано по строительной смете. Почему? Потому что небольшая часть бетонной смеси в смесителях остается на дне смесителя или размазывается по стенкам. Представители бетонных заводов иногда любят преувеличивать объемы потерь бетона в процессе доставки или выгрузки.

Маловероятно, что у вас будет мерный бак такого же объема, как у автобетоносмесителя, для проверки подаваемого объема бетона. Организовать такую проверку на стройке не всегда возможно.

Производство бетона на строительной площадке стало более распространенным в последние годы, так как таким образом вы контролируете все этапы от выбора заполнителей до бетонирования проекта. Еще один аспект в пользу организации собственного производства бетона на строительной площадке связан с изменением имеющегося оборудования, поскольку с новыми самозагружающимися мобильными бетоносмесителями большие объемы бетона, обычно требуемые для крупных промышленных проектов, больше не являются проблемой!

Существуют различные типы оборудования, которые могут удовлетворить потребности определенного строительного проекта. Первое решение: стационарные бетонные заводы, которые устанавливаются непосредственно на месте. Однако они сложны в сборке и обслуживании. Монтаж такого бетонного завода займет много времени по сравнению с мобильными бетоносмесителями с самозагрузкой, а его транспортировку на площадку организовать достаточно сложно. Вместе со стационарным бетонным заводом вам придется приобрести вспомогательную строительную технику: как минимум 1 миксер и один колесный погрузчик, который будет транспортировать бетонную смесь от завода к месту заливки, а погрузчик будет заниматься подачей на завод заполнителей. Для запуска и обслуживания этой строительной техники потребуется 5-10 рабочих. Поэтому это решение больше подходит для многолетних проектов, требующих все время больших объемов бетона.

Вместе со стационарным бетонным заводом вам придется приобрести вспомогательную строительную технику: как минимум 1 миксер и один колесный погрузчик, который будет транспортировать бетонную смесь от завода к месту заливки, а погрузчик будет заниматься подачей на завод заполнителей. Для запуска и обслуживания этой строительной техники потребуется 5-10 рабочих. Поэтому это решение больше подходит для многолетних проектов, требующих все время больших объемов бетона.

Строительным компаниям доступно больше мобильных решений. Они позволяют не только перемещаться по строительной площадке, но и снижают трудозатраты на производство бетона, что является основным недостатком монолитного метода бетонирования.

Автобетоносмесители Carmix с самозагрузкой относятся к числу таких многофункциональных решений. Спецтехника не только перемешивает бетон, но и самостоятельно загружает все компоненты бетонной смеси благодаря ковшу и бортовым бакам для воды и насосу, подъезжает к любому месту заливки с помощью полноприводной трансмиссии и вездеходных колес и выгружает бетон в нужное место с помощью удлинительных желобов.

В случае невозможности подъехать достаточно близко к месту заливки, мобильный бетонный завод может развернуть смесительный барабан на 300 градусов для удобной выгрузки смеси. Бетономешалка имеет понятную и простую систему управления, для полноценного управления которой требуется только один обученный человек. Затраты труда на производство бетона значительно снижаются по сравнению с использованием другого оборудования или спецтехники.

Только с помощью самостоятельного производства бетона вы сможете контролировать качество вашей бетонной конструкции на каждом этапе:

- выбирайте качественные заполнители и цемент по доступным ценам

- следите за процессом замешивания и заливки бетона

- следите за условиями, в которых происходит изготовление и бетонирование

Тогда вы точно будете уверены, что ваш проект выполнен на самом высоком качественном уровне. Моноблочное бетонирование может иметь еще один существенный недостаток в производственном процессе – влияние погодных условий на производство бетона. Мы рассмотрим его более подробно, когда будем говорить о хранении и процессе строительства.

Мы рассмотрим его более подробно, когда будем говорить о хранении и процессе строительства.

Универсальность

Когда мы говорим об универсальности железобетонных конструкций, сборный железобетон выглядит менее выгодным по сравнению с монолитным методом, поскольку второй не ограничивается предварительно установленными формами, которые используются на заводе сборных железобетонных изделий.

Обычно заводы производят ЖБИ, пользующиеся большим спросом. Они подходят для многих проектов, но все же не для всех. Таким образом, вы можете столкнуться с проблемой невозможности найти сборные детали, которые подходят для вашего строительного проекта. Конечно, вы можете сделать предварительный заказ по вашим параметрам, но:

- Не все фабрики участвуют в производстве бетонных продуктов в соответствии с дизайном клиента

- Это еще больше увеличит стоимость производства

- Сборные изделия в соответствии с вашим конкретным дизайном, и потребуется большее количество планирования.

С помощью этого метода можно соорудить опалубку нужной формы и размера. Все будет зависеть только от архитектурного решения, рисунка поверхности и специального оборудования, необходимого для заливки. Например, если вы строите здание в гористой местности, доступ к местам заливки будет затруднен, и вам придется использовать для заливки бетононасос.

С помощью этого метода можно соорудить опалубку нужной формы и размера. Все будет зависеть только от архитектурного решения, рисунка поверхности и специального оборудования, необходимого для заливки. Например, если вы строите здание в гористой местности, доступ к местам заливки будет затруднен, и вам придется использовать для заливки бетононасос.Транспортировка и хранение

Транспортировка бетонных панелей и других сборных железобетонных изделий может стать большой проблемой для промышленных объектов. Некоторые части бетонной конструкции могут потребовать специальных, более дорогих транспортных средств. Напротив, метод монолитного бетонирования не сталкивается с трудностями при транспортировке, поскольку заполнители легче транспортировать по сравнению с готовыми сборными деталями.

В обоих случаях логистика и доставка требуют особого внимания, но, по нашему опыту, доставку заполнителей организовать намного проще, чем крупногабаритных сборных железобетонных изделий.

Говоря о хранении на стройке, сборный железобетон очень удобен, так как он уже набрал свою прочность и его очень сложно повредить или испортить. И все же при неправильном хранении железобетонным изделиям могут быть нанесены механические повреждения: трещины, сколы и т. д. Деформированную плиту придется утилизировать. При всей своей прочности железобетонные изделия могут пострадать от влаги и даже покрыться плесенью, что нарушит структуру бетона. Для хранения сборного железобетона требуется сухое крытое помещение, которое защитит его от любых осадков.

При изготовлении бетона на месте важно хранение каждого компонента будущей бетонной смеси и уже забетонированной конструкции.

Во-первых, хранение заполнителей должно быть правильно организовано. Крытая площадка или силос будут подходящими решениями. Таким образом, на материалы не будут влиять погодные условия, которые могут снизить их качественные характеристики или сделать их непригодными для производства бетона.

Во-вторых, после смешивания сама бетонная смесь пригодна для заливки в течение очень короткого промежутка времени. В зависимости от температуры наружного воздуха, применения различных добавок и пластификаторов срок годности бетонной смеси может составлять до трех-четырех часов. За это время необходимо уложить свежий бетон. Поэтому лучше всего делать бетон непосредственно на строительной площадке, чтобы бетонная смесь не испортилась при доставке с бетонного завода, если ваша строительная площадка находится в труднодоступном месте.

В-третьих, при схватывании залитого бетона также необходимо выдержать все необходимые условия. В дождливую погоду накрыть полиэтиленом, чтобы влага не нарушала водоцементное соотношение. В жаркую погоду обращайте внимание на то, насколько влажным является бетон, так как вода испаряется, смесь быстрее схватывается и конструкция может не набрать запланированной прочности. При низких температурах залитый бетон нагревают различными способами, чтобы вода в нем не кристаллизовалась.

Процесс строительства и затраты на оплату труда

Теперь перейдем к самому главному — процессу строительства. Сборный железобетон, как уже упоминалось, является полностью готовым к использованию материалом. Привозите, устанавливайте сразу. Звучит довольно легко. По сравнению с монолитным бетонированием требуется меньше трудозатрат. Для возведения сборной железобетонной конструкции вам потребуется:

- несколько десятков рабочих

- тяжелая спецтехника такая как кран, телескопический погрузчик и т.д.

- квалифицированная бригада монтажников и сварщиков, которые будут заниматься металлическими болтовыми соединениями железобетонных частей конструкции

При сборном железобетоне сроки строительства сокращаются, за счет того, что нет необходимости выделять время на возведение опалубки, армирующих конструкций, на заливку и твердение бетона.

Строительство с монолитным бетонированием считается чрезвычайно трудоемким, так как требуется много квалифицированных рабочих на этапах с установкой опалубки, изготовлением и заливкой бетонной смеси.

Однако хотим обратить ваше внимание на технический прогресс в области строительства. Автоматизированное спецоборудование позволяет в разы сократить количество рабочих на различных этапах и в разы сократить трудозатраты.

Однако хотим обратить ваше внимание на технический прогресс в области строительства. Автоматизированное спецоборудование позволяет в разы сократить количество рабочих на различных этапах и в разы сократить трудозатраты.Например, работа самозагружающейся бетономешалки на месте может заменить 10-15 рабочих, занимающихся производством бетона. Для производства бетона требуется всего один оператор миксера. Затем других рабочих можно перераспределить на опалубку для других участков заливки. Таким образом, можно сократить сроки строительства при монолитном бетонировании.

Также на скорость строительства влияет производительность спецтехники. Одна бетономешалка Carmix 3500TC может производить до 4 кубических метров бетона за 20 минут, поэтому процесс не будет прерываться ни на секунду из-за смешивания бетона на месте.

Если вы выберете Carmix в качестве поставщика бетона на свой проект, вы не только будете контролировать качество заполнителей и смеси, но и производить тот объем, который вам необходим для заливки площадей именно тогда, когда вам это нужно согласно графику строительства.

Таким образом, вы избежите многих проблемных ситуаций с бетонными заводами. Например, на объекте еще не собрана опалубка, а миксер уже в пути. Разумеется, БСУ сможет перенести ваш заказ, но только в свободное время в своем графике. Тогда возникнет обратная ситуация: на вашей стройке все готово к бетонированию, а миксер еще не скоро приедет.

Как упоминалось ранее, воздействие погодных условий может значительно замедлить процесс бетонирования. Однако это случается очень редко. При правильном хранении строительных материалов и заполнителей и защите вновь залитых бетонных плит от жары/холода строительство не будет остановлено в течение строительного сезона. При проведении работ в осенне-зимний и зимне-весенний периоды придется более тщательно учитывать погодные условия.Наиболее оптимальный диапазон температур для монолитного бетонного строительства от 41°F до 70°F. Когда температура падает или повышается, есть много способов сохранить качество бетона.

Качество и долговечность

Что лучше с точки зрения качества: сборный железобетон или монолитный бетон с производством бетона на месте?

Стены из монолитного бетона имеют более высокую плотность и, следовательно, более высокую прочность на сжатие, чем сборные железобетонные конструкции.

Также при монолитном бетонировании отсутствуют стыки, в отличие от использования сборных железобетонных элементов, поэтому повышается целостность, огнестойкость и водонепроницаемость монолитной конструкции. При правильном приготовлении бетонной смеси и схватывании бетона можно добиться высокого уровня долговечности.

Также при монолитном бетонировании отсутствуют стыки, в отличие от использования сборных железобетонных элементов, поэтому повышается целостность, огнестойкость и водонепроницаемость монолитной конструкции. При правильном приготовлении бетонной смеси и схватывании бетона можно добиться высокого уровня долговечности.Высокое качество железобетонных изделий полностью зависит от производителя, если ваш поставщик добросовестный, то сборные железобетонные изделия не будут уступать по долговечности конструкциям, забетонированным непосредственно на объекте. Однако из-за того, что при строительстве из сборных элементов используется герметик, есть вероятность, что через 15-20 лет потребуется повторное нанесение герметика для сохранения однородности конструкции. При этом за монолитными бетонными объектами практически не требуется техническое обслуживание.

Каждый из способов имеет преимущества и недостатки, существенно влияющие на выбор того или иного направления. Чтобы в полной мере использовать сборные железобетонные конструкции, ваш проект должен соответствовать стандартам.

Это связано с тем, что заводы ЖБИ не имеют такого широкого выбора форм и размеров, и не все заводы ЖБИ изготавливают бетонные детали конструкций по техническому заданию заказчика.

Это связано с тем, что заводы ЖБИ не имеют такого широкого выбора форм и размеров, и не все заводы ЖБИ изготавливают бетонные детали конструкций по техническому заданию заказчика.Нередки ситуации, когда архитектор проектирует здание или сооружение, используя нетиповые формы. Только с помощью монолитного бетонирования можно добиться желаемых результатов. Ведь при правильных расчетах и профессиональной рабочей силе можно забетонировать объект любой формы и размера.

Также есть ряд сооружений, которые нельзя построить никаким другим способом, кроме бетонирования на месте. Например, подпорные стенки, которые обязательны для строящихся объектов в горах и на участках с неровным рельефом. Также фундамент из буронабивных свай заливается прямо на месте, и обычно используется на заболоченных участках или крутых склонах или даже при строительстве на вечномерзлых грунтах. Такие конструкции требуют заливки бетонной смеси непосредственно на месте.

Что, если мы скажем вам, что есть способ совместить оба метода и сделать это дешевле по сравнению с работой с внешними поставщиками? С самозагружающимися бетоносмесителями Carmix выбор в пользу выездного бетонирования позволит вам не только выполнять заливку монолитных бетонных конструкций, но и производить сборные железобетонные изделия по вашим личным спецификациям прямо на самой строительной площадке.

Этот вариант особенно ценен, когда расстояние между вашей строительной площадкой и заводом по производству сборных железобетонных изделий или бетонным заводом большое. Помимо всего этого, вы избегаете всех упомянутых выше минусов, связанных с работой со сторонними поставщиками:

- контролируете качество заполнителей, процесс производства бетонной смеси, заливку сборных железобетонных изделий

- снижаете затраты на бетон и общие строительные работы, так как работаете без посредника. Производите смесь по себестоимости, не переплачивая за изготовление сборного железобетона и доставку на объект

гегемония 0 комментарий

[PDF] Экспериментальное исследование сборных железобетонных узлов фундамента с двумя различными способами соединения и с использованием арматурных стержней большого диаметра

Соединение втулок, используемых в сборных железобетонных конструкциях – Экспериментальное исследование соединения колонны с колонной

- Н.

- 2016

Туллини, Ф. Мингини

Туллини, Ф. МингиниМашиностроение

Циклическое поведение соединения колонны с фундаментом для сборных железобетонных конструкций

- Г. Метелли, К. Бески, П. Рива

Машиностроение

90 019 2011

АННОТАЦИЯ Целью данной статьи является представление результатов двух экспериментальных тестов, касающихся циклического поведения рассеивающей связи колонны с фундаментом для сборных железобетонных элементов. Испытанные…

Сейсмические характеристики сборных колонн с механическим соединением колонны с фундаментом

- Z. Haber, M. Saiidi, D. Sanders

- 2014

Engineering

В этой статье представлены результаты крупномасштабного экспериментального исследования, проведенного в Университете Невады в Рино, штат Невада. Были построены и испытаны пять полумасштабных моделей колонн моста…

Экспериментальное исследование сейсмического поведения сборной железобетонной колонны с залитыми раствором муфтовыми соединениями с учетом соотношений продольной арматуры и хомутов

- Янцин Лю, Бинбин Чжоу, Цзяньгуо Цай, Д.

- 2018

Ли, Сяовей Дэн, Цзянь Фэн

Ли, Сяовей Дэн, Цзянь ФэнEngineering

Бюллетень сейсмостойкого строительства

В данной рукописи представлены экспериментальные исследования сейсмического поведения соединений колонны с фундаментом из сборных монолитных рукавов. Шесть полномасштабных образцов были построены с различными…

Влияние различных механических устройств соединения колонны с фундаментом на сейсмические свойства сборных конструкций

- Бруно Даль Лаго, Г. Тониоло, Марко Ламперти Торнаги

- 2016

Проектирование

Bulletin of Earthquake Engineering

Каркасные конструкции из сборного железобетона, собранные всухую, обычно изготавливаются с помощью соединений балки с колонной на дюбелях, которые допускают относительное вращение вдоль направления балки. В ортогональном направлении…

Сейсмические характеристики и модернизация залитых раствором муфтовых соединений из сборного железобетона

- A.

- 2012

Belleri, P. Riva

Belleri, P. RivaEngineering

монолитные железобетонные конструкции в сейсмических районах. Хотя рукава с цементным раствором обычно…

Экспериментальное и аналитическое исследование залитых раствором соединений воздуховодов в сборных железобетонных конструкциях

- М. Эльсайед, М. Нехди

- 2017

Машиностроение

Благодаря щадящим допускам и отсутствию необходимости сварки, соединения с залитыми раствором дюбелями в каналах широко распространены используется для соединения различных сборных железобетонных элементов, например, в сборных…

Стойкость к сдвигу горизонтальных швов в коротких сборных железобетонных колоннах с соединениями с залитым раствором рукавом при циклическом нагружении

- B. Feng, F. Xiong, Bingyu Liu, Jiang Chen, Yiping Zhang. степень осевого сжатия составляла 0,6, и было обнаружено, что как китайские, так и японские рекомендации завышают способность горизонтального шва к сдвигу.