Химическое фрезерование металлов

Химическое фрезерование металлов отличается от обычного фрезерования тем, что этот процесс происходит с помощью химических реагентов, которые снимают верхний слой. Реакции происходят непосредственно в зоне обработки.

Этот метод имеет массу достоинств. С его помощью обработка металла происходит быстро и качественно, так как химические превращения осуществляются весьма быстро. Этим способом можно обрабатывать большие площади металла за определенное время, производительность не зависит от площади обрабатываемой поверхности. Химическое фрезерование позволяет обработать разные виды металлов, причем такие, которые не возможно обработать другими методами — слишком мягкие или твердые металлы. Данный метод очень точный, тепловое и механическое воздействие при его ведении весьма невелико.

Сам процесс наглядно представлен в видеоролике ниже. Речь пойдет о хим.фрезеровании бетона:

Химическое фрезерование или травление как его еще называют, очень распространенный метод обработки. Тонкие детали удобно обрабатывать именно этим способом. Если деталь имеет неодинаковую толщину или нужно обработать слишком большую площадь поверхности детали или если обрабатываемые детали слишком мелкие — химическое фрезерование придет на помощь. При помощи данного метода снижается вес самолетов и ракет, причем их прочность и жесткость не уменьшается.

Эта технология позволяет создавать листы переменной толщины. Печатные схемы, которые используются при производстве радиоэлектронной аппаратуры тоже изготовлены с помощью этого вида фрезеровки. При помощи этого метода так же наносят рисунки на металлические пластины, можно увеличивать или уменьшать диаметр отверстий. Для того, чтобы начать работу поверхность металла должна быть подготовленной — хорошо промыта водой, высушена и отполирована. Для нанесения рисунка используют спиртовой лак, далее подвергают травлению. Только лак защищает деталь от травления и действие происходит там, где лак отсутствует.

Алюминий чаще всего травят при помощи едкого натра — NaOH. Не всегда химическое фрезерование проходит быстро, бывает, что и медленно. При травлении разных металлов раствор часто нагревают или каким-либо другим образом делают условия процедуры травления более жесткими. Это увеличивает продуктивность, по окончанию травления металл промывают водой и полируют. Химическое фрезерование металлов является единственно возможной процедурой во многих случаях.

ohtaspb.ru

Химическое фрезерование, штамповка, полирование — Химическая обработка

Химическое фрезерование, штамповка, полирование

Категория:

Химическая обработка

Химическое фрезерование, штамповка, полирование

При химическом фрезеровании съем металла осуществляется погружением заготовки в травильный раствор. Участки, не подлежащие травлению, изолируют соответствующими защитными покрытиями. Неизолированными остаются контуры, по которым происходит растворение металла. Этот процесс позволяет изготовлять детали повышенной твердости миниатюрных и весьма крупных размеров и тонкостенных, механическая обработка которых является весьма трудоемкой.

Химическое фрезерование применяют для контролируемого удаления материала с получением деталей заданных размеров преимущественно с фасонными поверхностями, уменьшения толщины ребер до величин, которые механической обработкой, штамповкой и литьем получить невозможно: для обработки гофрированных стенок, образования уступов под соединение нескольких деталей в одну, для получения отверстий различных форм, глубоких и узких пазов, обработки тонких полосок и крутых скосов и для получения деталей с переменным сечением. Кроме того, химическую обработку применяют для удаления нарушенного слоя, остающегося на поверхности после механической обработки, и для получения заданного рельефа на поверхности (химическое клеймение).

Этим способом можно обрабатывать все металлы и сплавы, в том числе химически стойкие, жаропрочные, а также на алюминиевой и медной основе. Однако в зависимости от состава обрабатываемого материала изменяются и состав раствора, и режимы обработки.

Обработка сварных деталей возможна, если сварка произведена без каких-либо дефектов, в противном случае химическое фрезерование сварного шва может привести к образованию раковин или местному растравливанию.

Химическое фрезерование позволяет выдерживать допуски от ± 0,015 до ±0,5 мм. Шероховатость химически фрезерованной поверхности находится в пределах 4—5-го классов. Производительность в среднем составляет 0,025—0,1 мм/мин.

Следует иметь в виду, что колебания толщины заготовки и волнистость ее поверхности воспроизводятся после химического фрезерования. Поэтому, если допуски готовых деталей жесткие, необходимо предварительно устранять разнотолщинность заготовок механической обработкой.

Оборудование. Травильные растворы для обработки весьма агрессивны, поэтому емкости для них должны быть изготовлены из жесткого поливинилхло-рида (винипласта) или фторопласта-4. Крупногабаритные ванны целесообразно изготовлять стальными с облицовкой химически стойкой силикатной эмалью марки ЛК-1 или 105 или фторопластом ЗМ.

Толщина облицовки эмалью должна быть в пределах 0,8—1,2 мм, а фторопластом ЗМ —400—500 мк. Технология покрытий эмалью и фторопластом освоена ленинградскими предприятиями, в частности Ленхим-пищекомбинат успешно облицовывает большие емкости химически стойкой эмалью. Травильные растворы нагревают до 60—70° С, используя пароводяную рубашку или трубчатые нагреватели с погружением их в рабочий раствор. Нагреватели также должны быть защищены химически стойким покрытием.

Пары, возникающие в результате растворения металла, должны надежно отсасываться через гидрофильтры. Вытяжная система и фильтры также должны изготовляться из химически стойких материалов. Фланцевые соединения необходимо снабдить прокладками из химически стойкой резины или комбинированными прокладками из фторопласта и резины.

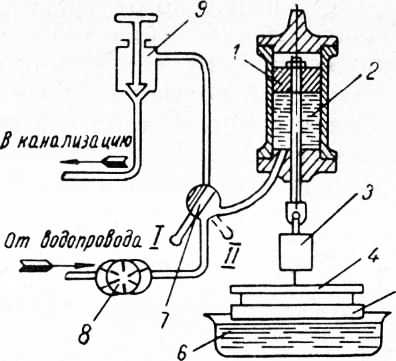

Приспособление для регулирования скорости погружения деталей в ванну

Заготовку, подвергаемую химической обработке, погружают в ванну с раствором с определенной скоростью. Величина скорости погружения при этом не всегда должна быть одинаковой, ее изменяют в зависимости от заданного режима.

Для обеспечения необходимой скорости погружения заготовок в раствор, а также для осуществления плавного и бесступенчатого изменения скорости рационализаторами В. К- Самотесовым и А. П. Поповым внедрено приспособление.

Конструкция его несложна и позволяет регулировать скорость погружения заготовок в раствор в пределах от 0 до 10 м/мин. Приспособление состоит из цилиндра с поршнем, центробежного насоса, двухходового крана и дросселя. Цилиндр крепится неподвижно на корпусе ванны или укрепляется на специальной стойке, подающейся к ванне.

Работа приспособления при погружении заготовки состоит из следующих операций. Рукоятка двухходового крана из положения I переводится в положение II. В этом положении подача воды в цилиндр прекращается. В то же время из нижней полости цилиндра вода уходит через трубопроводы и дроссель. Под действием груза и обрабатываемых заготовок, закрепленных на приспособлении, поршень начнет медленно опускаться. Скорость опускания регулируется дросселем. При подъеме деталей из ванны рукоятка двухходового крана из положения II переводится в положение, и тогда в нижнюю полость цилиндра под поршень от центробежного насоса через двухходовой кран подается вода под давлением 0,6—0,8 атм, что обеспечу вает быстрый подъем деталей из ванны.

Растворы. Для химического фрезерования стальных заготовок из углеродистых сталей удовлетворительные результаты получены в результате применения растворов сернокислой меди, персульфатов калия, натрия и аммония, хлорного железа и хлористого натрия.

Для обработки меди и латуни применимы 10%-ные растворы хлорноватокислого калия, смешанного в равных объемах с 4%-ным раствором соляной кислоты.

Для химического фрезерования стали марки Х18Н9Т необходима смесь азотной и соляной кислот.

Рис. 1. Приспособление для погружения заготовок при химической обработке.

Для химического фрезерования алюминия и его сплавов следует применять смесь сернокислой меди, соляной кислоты и хлористого натрия или растворы каустической соды и соляной кислоты.

Исследование процесса показывает, что для каждого металла и сплава существует оптимальная концентрация. Так, для алюминия оптимальной концентрацией каустической соды является 300 г/л, для силумина — 400 г/л, для дюралюминия — 500 г/л. Дальнейшее повышение концентрации раствора снижает производительность процесса.

Оптимальная концентрация соляной кислоты составляет 30%, а температура 40 °С. С повышением температуры производительность процесса возрастает. Однако следует иметь в виду, что с повышением температуры увеличивается активность выделения вредных газов, особенно хлора. Поэтому практически проводить обработку в соляной кислоте при температуре выше 40 °С нельзя.

Технологический процесс химического фрезерования может несколько видоизменяться в зависимости от конкретных условий. Между тем основные операции и их последовательность остаются неизменными.

Первой операцией в технологическом процессе химического фрезерования должна быть контрольная. Заготовки после механической обработки необходимо тщательно контролировать, чтобы убедиться в отсутствии дефектов материала и механической обработки. Устанавливается разнотолщинность заготовок из листа. После измерения толщин назначают режимы обработки. Затем тщательно обезжиривают заготовки органическим растворителем. Если имеются места, покрытые слоем окалины, необходимо ее предварительно удалить. После очистки быстро наносят защитное покрытие. Материалы для защитных покрытий выбирают в зависимости от требуемой глубины обработки и агрессивности применяемых растворов.

В случае применения сильных кислот и глубокой обработки в качестве защитного покрытия пригоден фторопласт ЗМ. Наносят фторопластовое покрытие обливом, окунанием или с помощью распылителя. Для повышения вязкости суспензии до 14 сек. по вискозиметру ВЗ-4 в нее вводят пластификатор. Это позволяет нанести за один раз слой толщиной 30 мк, что вполне достаточно для получения многих деталей. В исключительных случаях для очень надежной защиты требуется 6—8 слоев (0,18—0,24 мм). После нанесения каждого слоя покрытие подвергают сушке при 120 °С и термической обработке при 260 °С. Продолжительность термической обработки составляет 45 мин.

При неглубоких съемах металла можно применять покрытие на основе резинового клея 88 или нитроклея АК-20. После нанесения защитного покрытия заготовки подготовляют к обработке. Для этого сначала над заготовкой с нанесенным покрытием закрепляют жесткий накладной трафарет, по которому очерчивают острым ножом определенные участки, подлежащие обработке. С этих участков защитное покрытие затем снимают, а подготовленные к химической обработке заготовки погружают в раствор.

Процесс химического растворения можно разделить на три периода. Вначале происходит растворение окис-ной пленки, имевшейся на поверхности металла, причем растворение это, как правило, протекает медленно. Далее накопляются газообразные продукты реакции на поверхности металла (обычно водород). На образование газообразных продуктов значительное влияние оказывает состояние поверхности. Серьезную роль играет и накопление числа катодов местных элементов на поверхности металла за счет разъедания металла и обнажения более благородных примесей или же за счет электрохимического обмена с электролитом. Второй период характеризуется подвижным равновесием между факторами и является установившимся процессом. Третий период характеризуется падением скорости реакции, уменьшением концентрации электролита и образованием на металле толстого слоя продуктов реакции.

Следует иметь в виду, что при химической обработке скорость растворения сплава по всей поверхности не одинакова. Одна из причин этого состоит в том, что трудно сохранить одинаковую температуру во всех точках обрабатываемой поверхности.

В процессе растворения поверхность металла разогревается, причем температуры раствора и металла не совпадают. Ухудшает условия теплоотдачи неравномерно выделяющийся водород. В местах, где температура выше, скорость растворения увеличивается. Все это приводит к неточности растворения, иногда выходящей за пределы требуемого допуска. Поэтому в ряде случаев необходимо принять ряд мер (перемешивание или циркулирование раствора, снижение концентрации и температуры раствора, правильное размещение нагревателей, контроль температуры в отдельных местах и др.), позволяющих уменьшить перепад температуры.

После выгрузки деталей из раствора их нужно тщательно промыть холодной водой, нейтрализовать остатки солей, вновь промыть холодной и горячей водой, высушить и снять защитное покрытие растворителем или сдирая покрытие.

Фотохимическая штамповка. Сущность ее заключается в нанесении защитного подслоя с последующим нанесением светочувствительного слоя, копировании и травлении.

Технологический процесс изготовления деталей состоит из следующих основных операций:

1. Подготовительные операции (нарезка материала на заготовки, полирование пластин с двух сторон, обезжиривание органическим растворителем, протирка мелом, промывка проточной водой, сушка).

2. Покрытие заготовок с двух сторон с помощью распылителя нитроклеем АК-20.

3. Нанесение тонкого слоя светочувствительной эмульсии в центрифуге. Эмульсия состоит из фотожелатина — 140 г/л, двухромовокислого аммония—15 г/л и 25% раствора аммиака.

4. Копирование в светокопировальной установке изображения с негатива (пленки). Если необходимо экспонировать на обе стороны заготовки, то для точного совпадения изображения с обеих сторон две негативные пленки предварительно приклеивают к узкой полоске материала такой же толщины, как и заготовка. Заготовку вставляют между негативами.

5. Проявление в воде при температуре 60—70 °С в течение 2—3 мин.

6. Окрашивание фиолетовым красителем в течение 2 мин. при 20 °С и закрепление в растворе следующего состава (в г):

7. Промывка проточной теплой и холодной водой и сушка на воздухе.

8. Удаление клея с пробельных мест тампоном, смоченным ацетоном.

9. Травление заготовки раствором хлорного железа уд. веса 1,33—1,55 с последующей промывкой и сушкой. Продолжительность травления устанавливается опытным путем.

10. Удаление защитного слоя погружением детали в ацетон.

Процесс фотохимической штамповки нашел применение на ряде заводов, в частности на ленинградском заводе «Вибратор» для изготовления различных приборных деталей из меди, латуни и бронзы толщиной до 0,2 мм.

В Новосибирском электротехническом институте для изготовления деталей из алюминиевого сплава Д16 этот процесс несколько изменен. Защиту не подлежащих травлению мест осуществляют электролитическим меднением. Для этого после закрепления эмульсии заготовки обжигают при 350—400 °С, удаляют окисный слой раствором и осаждают контактную медь в составе: и после тщательной промывки производят электролитическое меднение при плотности 2—3 а/дмг.

Удаляют эмульсию 15%-ным раствором каустической соды. Травление в местах, незащищенных медью, производят в 30%-ной соляной кислоте при 25—30 °С. В Ленинградском оптико-механическом объединении фотохимической штамповкой изготовляют из стальной фольги прецизионные детали фотоаппаратуры. С этой целью листы стальной фольги толщиной 0,05—0,2 мм покрывают слоем светочувствительной эмульсии. Контуры деталей печатают контактно на эмульсионном слое через негатив. Затем производят задубливание эмульсионного слоя и проявление в теплой воде с добавлением 1% метилвиолета до обнаружения контура детали на незадубленных участках. Растворение осуществляют в следующем растворе:

Температура раствора должна быть 15—20 °С, анодная плотность тока — 20 а/дм2, расстояние между электродами— 10 мм, продолжительность травления — 15—20 мин.

Этот метод применяют также для изготовления фильтровальных сеток из стали Х18Н9Т. В качестве светочувствительной эмульсии используют двухромово-кислый калий 10 г/л и поливиниловый спирт 70 г/л. Отпечатанный контактным путем рисунок сетки обрабатывают в растворе хромовой кислоты. Изоляцию осуществляют перхлорвиниловым лаком. Травление производят в ортофосфорной кислоте 600 г/л при плотности тока 100 а/дм2 (из расчета только площади отверстий). Катодами служат пластины из стали Х18Н9Т. Температура раствора 40 °С. Удаление защитного покрытия производят 10%-ным раствором каустической соды при 60—70° С.

Фотохимическая штамповка находит все большее применение в производстве электронных деталей, в оптико-механической и авиационной промышленности. Этот метод весьма экономичен при изготовлении тонкостенных деталей из металлической фольги толщиной от 0,01 до 0,2 мм. Точность изготовления — 0,01 мм с гладкими кромками, без заусенцев. Изготовление деталей сложных форм не требует квалифицированных рабочих. Нет необходимости и в штампах.

Химическое полирование. Одним из наиболее перспективных методов чистовой отделки деталей машин и приборов является химическое полирование. Возможность одновременной обработки большого количества деталей сложной формы и любых размеров, высокая производительность процесса, ненужность источников постоянного тока и контактирующих приспособлений и ряд других достоинств заставляют развивать исследовательские работы с целью усовершенствования химического полирования.

Лучшие результаты ныне достигнуты в области полирования алюминия и его сплавов, а также хромоникелевых нержавеющих сталей.

Реклама:

Читать далее:

Электрохимическое полирование

Статьи по теме:

pereosnastka.ru

Химическое фрезерование бетона

Химическое фрезерование бетона – это обработка бетонной поверхности специальными химикатами с целью улучшения ее адгезии. На бетонных поверхностях после затвердевания закупориваются практически все поры, поэтому краска и герметик держатся на них довольно плохо. Химическое фрезерование помогает открыть поры в бетоне и подготовить его к нанесению любого покрытия.

Основная цель химического фрезерования

Соединение поверхностей разнородных тел зависит от их адгезии. С латинского адгезия переводится, как прилипание. Благодаря этому явлению становится возможным нанесение лакокрасочных и гальванических покрытий, сварка, склеивание и пр. Поэтому повышение адгезии является очень актуальной проблемой для современного строительства.

При выполнении бетонных работ иногда возникают такие ситуации, которые делают невозможной заливку всего объекта за один раз. При проведении последующей заливки возникает, так называемый, холодный шов в месте контакта нового и старого слоев бетонирования.

Холодный шов становится причиной потери прочности соединения и нарушения его водопроницаемости

Еще одну проблему создают те трудности, которые возникают при проведении отделочных работ по бетонных поверхностях (оштукатуривание, изготовление наливных полов). Ведь на поверхности бетона через восемь часов после его схватывания образуется цементная пленка (слой цементного молока), препятствующая адгезии отделочного материала и бетона. Если цементную пленку не удалить, то соединение получится непрочным и существенно увеличится вероятность отслоения и разрушения пола или штукатурки.

Для удаления цементного молока применяют различные способы, но в последние годы широкое распространение получило химическое фрезерование. Этот способ является одинаково эффективным для удаления цементного молока, как со старой, так и со свежей поверхности из бетона или кирпича. Основное предназначение химического фрезерования – подготовка поверхности для нанесения различных покрытий на полимерной, цементной или гипсовой основе.

Подготовка бетонного основания под нанесение покрытия

Технология удаления цементного молока проникающими составами используется при выполнении гидроизоляционных работ, ликвидации «холодного шва», обустройстве наливных полов, а также других процессов, требующих качественного сцепления бетонного основания и наносимого состава.

Она позволяет открыть поры, микротрещины и капилляры бетона, что обеспечивает проникновение химически активного состава в его поровое пространство, образование и рост кристаллов материалов, используемых для гидроизоляции бетонных поверхностей и прочих целей.

Причины образования цементного молочка

Цементное молочко представляет собой не прочную и рыхлую кристаллическую структуру на поверхности, созданной с помощью бетона. Толщина его слоя может составлять 20-300 мкм, но «живет» этот слой отдельно от бетона. Он не имеет прочной физической связи с бетонным основанием и при этом препятствует проникновению каких-либо жидкостей в бетон. Из-за этого в поверхностном слое бетона не образуется плотная и прочная кристаллическая структура.

Основной источник образования цементного молока – водный раствор гидроксида кальция, который выходит на поверхность бетона вместе с водой. Реагируя с углекислотой, присутствующей в воздухе, он образует пленку карбоната кальция, которая по химическому составу является известняком и не растворяется в воде.

Образованию цементного молочка способствуют также:

- соли щелочных металлов, которые в свободном виде присутствуют в составе цемента;

- зольные отходы тепловых электростанций, которые добавляются в цемент и выделяют щелочи;

- гравий, щебень, песок, содержащие галоидные соединения;

- противоморозные и модифицирующие добавки, используемые при изготовлении бетонных смесей.

Цементное молочко по своему составу является смесью карбонатов, нитратов, сульфатов и хлоридов, растворимых и нерастворимых в воде

Растворимые щелочи при соединении цемента с водой образуют растворы, которые химически связываются с алюминатами и силикатами цемента. При контакте с углекислотой эти щелочи карбонизируются и образуют нерастворимое в воде плотное цементное молочко. Еще одной причиной образования молочка может стать вода, используемая для затворения цемента, если по составу она не соответствует нормативным требованиям.

Цементное молочко представляет собой рыхлую, непрочную структуру, заполняющую на некоторую глубину поровое пространство бетона. При нанесении любого покрытия на бетон с цементной пленкой на поверхности, вместо ожидаемого монолитного соединения образуется трехслойная система «поверхностное покрытие – цементное молочко — бетон». Прочность между слоями этого «пирога» получается наполовину меньше от ожидаемой.

При этом каждый из слоев работает независимо от остальных и отдельно воспринимает механические нагрузки. Самым слабым место с позиции прочности является именно цементная пленка. Очевидно, что с увеличением напряжений разрушение произойдет именно здесь. Цементная пленка является своеобразной границей, на которой усадочные напряжения сжатия превращаются в напряжения растяжения. Именно поэтому зона холодного шва становится сразу предварительно напряженной.

Бетон, как известно, хорошо работает на сжатие, несколько хуже – на изгиб и очень плохо на растяжение. Зона стыка из-за напряжений растяжения имеет гораздо меньшую прочность и плотность, чем монолитный бетон. Поэтому трещины при равных напряжениях образуются, прежде всего, по холодным швам.

Бетон, как известно, хорошо работает на сжатие, несколько хуже – на изгиб и очень плохо на растяжение. Зона стыка из-за напряжений растяжения имеет гораздо меньшую прочность и плотность, чем монолитный бетон. Поэтому трещины при равных напряжениях образуются, прежде всего, по холодным швам.

Чтобы избежать эффекта «холодного шва» и сделать бетонную поверхность способной принять защитный слой герметика или краски, необходимо удалить цементную пленку и открыть поры в бетоне. Для этого используют различные механические и химические способы.

Способы, используемые для удаления цементного молочка

Механическая очистка

Механическая очистка бетонных поверхностей производится с помощью механических проволочных щеток, фрезеровальных и шлифовальных машин. Чтобы избежать повреждения низлежащих слоев стяжки, сухую механическую очистку затвердевшего бетона можно проводить только после того, как он наберет определенную прочность. Но с набором прочности очистка существенно затрудняется.

Применение фрезеровальных машин и приводных металлических щеток оправдано лишь при наборе бетоном прочности не больше 2-3 МПа. В том случае, когда бетон станет более прочным, эффективность очистки заметно снизится из-за существенного увеличения продолжительности обработки и повышенного износа инструмента.

Недостатки механических способов очистки бетона от цементного молочка:

- возможность выполнения очистки только после набора бетоном необходимой прочности приводит к довольно длительным технологическим перерывам;

- возможно возникновение внутренних напряжений, проявляющихся микротрещинами;

- удаляется только слой цементного молочка, а поры бетона не открываются;

- образование большого количества пыли, что требует применения промышленных пылесосов;

- высокая трудоемкость;

- высокая стоимость оборудования.

При механической очистке химического молочка трудно даже проконтролировать качество выполненной работы

Гидропескоструйная обработка

Применение гидропескоструйной обработки позволяет удалить цементную пленку и открыть поры бетона только в поверхностном слое.

Процесс обладает такими недостатками, как:

- невозможность проведения очистки до того, как бетон наберет прочность 5 МПа;

- возникновение внутренних напряжений из-за ударного воздействия рабочей струи, а также их последующая релаксация, приводящая к образованию микротрещин;

- ограничения в применении при действующем производстве и внутренних работах;

- высокая стоимость оборудования (компрессоров высокого давления, абразивоструйных комплексов, установок фильтрации воздуха).

Очистка водовоздушной или водяной струей

Данную обработку выполняют водяными или водовоздушными струями под давлением 0,5-0,7 МПа. Этот способ является наиболее простым и позволяет производить очистку практически сразу после заливки бетона (при его прочности 0,3 МПа). При такой прочности по поверхности бетона можно ходить, но на нем будут оставаться следы.

Бетон при этом имеет достаточно прочную структуру, поэтому нет опасности нарушения сцепления растворной части и крупного заполнителя. Время достижения данной прочности составляет от 4 до 18 часов и зависит от температуры и влажности окружающего воздуха, а также от свойств бетонной смеси.

К недостаткам данного способа относятся:

- невозможность применения на вертикальных поверхностях и при отрицательных температурах воздуха;

- на поверхности бетона остается цементная пленка, нерастворимая в воде;

- компрессорное масло, содержащееся в сжатом воздухе, образует антиадгезионную пленку на поверхности.

Химическое травление

Химическое травление производят с помощью соляной кислоты. Этот процесс очистки является технически неоправданным и даже вредным. Применение соляной кислоты снижает долговечность бетона.

Недостатки химического травления:

- незначительное увеличение прочности сцепления в сравнении с необработанной поверхностью;

- поверхностное разрушение не только цементного молочка, но и цементного камня, что становится причиной разрушения холодного шва между новым и старым бетоном в ходе эксплуатации;

- необходимость в дополнительной обработке щелочью для нейтрализации кислоты.

Применение замедлителей твердения

С целью увеличения временного интервала между заливкой бетонной смеси и удалением цементного молочка, а также облегчения процедуры очистки используют различные замедлители твердения, например, СДБ (сульфитно-дрожжевую бражку). Раствор СДБ наносится на бетонную поверхность краскораспылителем.

Ослабевший поверхностный слой удаляется приводными щетками или струей воды под высоким напором

К недостаткам данного способа можно отнести:

- невозможность проведения обработки сразу после заливки бетона. В зависимости от температуры воздуха время начала обработки может составлять от 2 до 4 суток;

- необходимость тщательного контроля прочности основного бетона;

- невозможность применения замедлителей твердения при проведении бетонирования в осенне-зимний период.

Невысокий технический уровень и неэкономичность существующих методов очистки бетонных поверхностей от цементной пленки стали причиной поиска новых путей для решения данной проблемы. В результате исследований были разработан совершенно новый способ удаления цементного молока – химическое фрезерование.

Преимущества химического фрезерования

Способ химического фрезерования заключается в последовательной обработке бетонной поверхности составами, изготовленными на основе сложных полифункциональных кислот. Этот способ полностью исключает применение механической очистки, дробе-, гидро-, песко- и гидропескоструйной обработки, а в ряде случаев и необходимость монтажа штукатурной сетки.

Химическое фрезерование позволяет произвести эффективное растворение цементного молочка, открытие пор бетона, создание монолита. Этот способ в 1,5-3 раза повышает прочность сцепления слоев монолитного бетона, гипсовых, цементных и магнезиальных стяжек, гидроизоляционных материалов проникающего действия, эпоксидных, полиуретановых, акрилатных и цементных наливных полов, плиточных клеев, шовных герметиков, штукатурок, фасадной и внутренней облицовки из искусственного и натурального камня.

Основные преимущества химического фрезерования:

- растворение и удаление цементного молока без разрушения цементного камня;

- устранение холодного шва, что способствует созданию монолита;

- увеличение глубины проникновения гидроизоляционных материалов и прочих покрытий;

- снижение трудоемкости работ по очистке бетона от цементной пленки;

- снижение стоимости работ.

Материалы, применяемые для химического фрезерования

Бетон при химическом фрезеровании последовательно обрабатывают различными составами, например, комплексом Кристаллизол Химфрез. В этом комплекс входит два состава: кислотный очиститель Кристаллизол Очиститель и щелочный адгезионный активатор Кристаллизол Актив. Сначала на бетонную поверхность наносят Кристаллизол Очиститель, который растворяет цементное молоко и открывает поры бетона, но при этом не вступает в реакцию с цементным камнем и не нарушает его структуру.

Через час, когда прекратится вспенивание, на бетон наносят Кристаллизол Актив, способствующий усилению адгезии. Применение данного комплекса увеличивает глубину проникновения активных химических веществ в поверхность бетона.

Химическое фрезерование создает условия для организации монолитного соединения бетон – полимерный пол или бетон – гидроизоляционный слой

Преимущества составов Кристаллизол Химфрез:

- составы являются безвредными для природы и человека. Они соответствуют всем требованиям экологической безопасности;

- не имеют сильного запаха, поэтому работать с ними удобно и легко;

- в химическом составе отсутствуют уксусная, соляная, ортофосфорная, лимонная кислота и прочие элементы, негативно воздействующие на поверхность бетона;

- комплекс можно применять при строительстве любых объектов, включая предприятии пищевой промышленности, бассейны, резервуары с питьевой водой.

Аналогичными свойствами обладают и такие материалы, как Лепта Химфрез, Гамбит Фрез (Н-1) Комплекс, Элакор-МБЗ, АрмМикс Очиститель, Дезоксил STOP, Типром Плюс. Все эти материалы изготавливаются по единому принципу и имеют идентичный физический принцип работы. Химические вещества, содержащиеся в их составе, разрушают цементную пленку и открывают поры бетона. Применение данных материалов в 1,5-3 раза повышает прочность сцепления бетона с наливными полами и прочими покрытиями.

Технология нанесения состава для химического фрезерования

В качестве примера рассмотрим технологию нанесения состава Элакор-МБЗ. Данный состав применяют для удаления цементной пленки, верхнего загрязненного или ослабленного слоя цементосодержащих поверхностей в помещениях или на открытом воздухе.

Общие требования и рекомендации:

- основание: бетонные поверхности, песко-цементные стяжки;

- влажность основания должна составлять не более 6%;

- температура воздуха и основания не менее +5 градусов;

- относительная влажность воздуха – не нормируется;

- время выдержки бетона после заливки до обработки не меньше 14 дней.

Этапы технологического процесса:

- подготовка основания. На этом этапе удаляют пыль, грязь, старую краску, масляные пятна и т. п.;

- подготовка материала к работе. Как правило, Элакор-МБЗ продается уже готовым к нанесению, но выпускается и в виде концентрата, который необходимо разбавлять водой в пропорции 1:3. Расход готового состава составляет 0,4-0,5 литра на каждый квадратный метр;

- нанесение. Состав равномерно наносится на обрабатываемую поверхность. Это можно делать валиком, кистью, пневмокраскопультом или методом торкретирования. Торкретирование – это нанесение растворов с помощью специальной торкрет-установки. Данная установка подает раствор со скоростью 90-100 м/с. Давление воздуха при этом составляет 150-350 кПа;

- выдержка состава на поверхности бетона до полного растворения цементного молочка и высолов;

- удаление остатков реакции с помощью воды;

- выдержка перед нанесением штукатурок, минеральных стяжек, герметиков, плиточных клеев, наливных полов должна составлять не менее одного часа.

Безопасность при работе

Со всеми составами для химического фрезерования бетона следует обращаться очень осторожно. При попадании на кожу они могут оставить довольно болезненный химический ожог. Особенно следует остерегаться попадания этих составов на лицо или в глаза, поскольку это может привести к обезображивающим шрамам и даже необратимой слепоте.

При попадании составов на кожу или в глаза необходимо промыть их большим количеством воды

При работе с составами следует всегда надевать защитную одежду с длинными рукавами, закрытую обувь, защитные очки с маской и перчатки. Следует избегать вдыхания паров химических составов, поскольку они могут вызвать ожог горла или рта.

По этой же причине следует удостовериться, что рабочее место хорошо проветривается. Если пары очень сильные, то во избежание травмы следует использовать респиратор с картриджем от кислотных паров. Перед использованием любого состава рекомендуется очень внимательно изучить инструкцию, которая обычно указывается на этикетках.

Стоимость материалов для химического фрезерования бетона

Ориентировочная стоимость составов, применяемых для химической обработки поверхностей из бетона:

| Наименование | Назначение | Стоимость, руб/литр |

| Химфрез Комплексный | Два в одном. Удаляет цементное молоко, открывает поры и адгезионно активирует поверхность. | 180 |

| Химфрез Очиститель | Растворяет цементное молоко, открывает поры бетона. | 140 |

| Химфрез Активатор | Увеличивает адгезию (прочность сцепления) бетона с цементными и полимерными покрытиями. | 140 |

| Скрепер | Щадящая очистка бетонных поверхностей от цементного налета и высолов. | 120 |

| АрмМикс Очиститель | Очистка бетона от высолов, налета, цементной пленки и т. п., а также улучшение адгезии. | 65 |

| Дезоксил STOP | Очистка поверхностей из бетона, металла и прочих материалов. Средство стравливает керамику, эмаль, бетон, стекло, солевые отложения и пр. Безопасно для вольфрама, титана, химически стойких пластиков. | 95 |

| Типром Плюс | Очистка фасадов из кирпича, искусственного и натурального камня от солевых отложений, остатков цементного раствора, атмосферных загрязнений. | 90 |

Выводы

Химическое фрезерование отличается высокой производительностью, низкой трудоемкостью и экономической эффективностью. С его помощью можно очень быстро и довольно просто удалить с бетонной поверхности цементное молочко, верхний ослабленный или загрязненный слой цементосодержащего покрытия. Специалисты утверждают, что химическое фрезерование является наиболее эффективным способом очистки бетона от цементной пленки.

Химическое фрезерование отличается высокой производительностью, низкой трудоемкостью и экономической эффективностью. С его помощью можно очень быстро и довольно просто удалить с бетонной поверхности цементное молочко, верхний ослабленный или загрязненный слой цементосодержащего покрытия. Специалисты утверждают, что химическое фрезерование является наиболее эффективным способом очистки бетона от цементной пленки.

При использовании механических способов очистки бетона необходимо следить за тем, чтобы не заполировать поры материала оседающей пылью. Из-за этого поверхность может стать очень гладкой, а это существенно снижает ее адгезию. Составы для химического фрезерования представляют собой высокоэффективные и малорасходные растворы, которые идеально подходят для создания шероховатостей на гладком бетоне. Они открывают поры бетона и увеличивают его адгезию в 1,5-3 раза. Кроме того, химическое фрезерование по сравнению с механическим является менее трудоемкой процедурой.

Химическую обработку бетона применяют для устранения эффекта «холодного шва», для активации действия обеспыливающих составов и гидроизоляционных материалов проникающего действия, для создания монолитного соединения бетонное основание – наливной пол. Такая обработка практически не имеет ограничений. Ее можно использовать для удаления цементной пленки и со старой, и со свежей заливки с пористой и плотной, с влажной и сухой бетонной поверхности, как в помещениях, так и на открытом воздухе.

Подробнее о химическом фрезеровании бетона показано в видео:

obetone.com

Химические и электрохимические методы обработки деталей.Химическое фрезерование металлов

Содержание.

Надписи на металлических пластинках, уменьшение толщины стенок металлических деталей, увеличение диаметра отверстий или уменьшение диаметра стержней и многое другое можно делать методом химического фрезерования (травления). Поверхность металла полируют, промывают водой и сушат. Затем на нее наносятся надписи или рисунок любым спиртовым лаком, после чего деталь подвергается травлению Там, где был нанесен лак, травления не происходит.

Алюминий и его сплавы лучше травить в 10-15 %-ном растворе едкого натра. Следует помнить, что химическое фрезерование происходит очень медленно При нагревании раствора до 60-80° за 20 мин растворится слой металла толщиной всего 1 мм. После травления деталь тщательно промывают водой и полируют.

Латунные детали травят в 20 %-ном растворе азотной кислоты. Рисунок наносится горячим парафином, затем острием иглы и кончиком перочинного ножа парафин удаляется с тех мест, где затем произойдет травление металла. С азотной кислотой необходимо работать под вытяжкой или на открытом воздухе. После травления деталь тщательно промывается и нагревается в воде до температуры 90°, чтобы удалить парафин, и протирается сухой тряпочкой с мелом.

Протравленные детали для защиты от окисления покрываются лаком.

Медь травят в 70 %-ном растворе хлорного железа с добавлением 0,3-0,35 %-ной соляной кислоты, цинк — в 8-12 %-ном спиртовом растворе соляной кислоты. К недостаткам этого метода относятся невозможность получения глубокого рельефа и невертикальность стенок обработанной детали, поскольку едкие жидкости начинают разъедать металл не только вглубь, но и вширь, под слоем лака или парафина (рис. 5).

Рис. 5. Воздействие едкого раствора на поверхность детали

По материалам книги ‘ Азбука судомоделизма’

<< Предыдущая статья | Следующая статья >>

www.shipmodeling.ru

Способ химического фрезерования деталей

Сущность изобретения: способ вклгоча: ет нанесение на поверхность защитного покрытия , разметку и вырезку контура зоны химического фрезерования, сетчатое нарушение защитного покрытия внутри контура зоны фрезерования и травления металла на необходимую глубину при одновременном удалении защитного покрытия с зоны фрезерования отслаиванием. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) С 23 F 1/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4689287/26 (22) 05.05.89 (46) 30.01.93. Бюл, ¹ 4 (71) Организация Гермес» (72) И,Е,Скороббгатов и В.H.Ðåïíÿãîâ (56) Патент США ¹ 4523973, кл. С 23 F 1/02, опубл. 1985.

Авторское свидетельство СССР

¹ 990871, кл, С 23 F 1/02, 1979.

Изобретение относится к химической обработке материалов и может быть применено в машиностроении для химического фреэерования, Известен способ и устройство для автоматического химфрезерования поверхности сложной кривизны, по которому нанесенный на поверхность детали защитный материал срезается лазером с эон, подлежащих химфрезерованию.

Однако срезание лазером защитного материала со всей поверхности подлежащей химической обработке, как предусмотрено в этом способе, малопроизводительно, т,к. энергия лазерного луча в момент удаления покрытия концентрируется на малой площади.

Наиболее близким к предложенному является способ получения деталей с участками переменной толщины путем химического травления, включающий предварительное нанесение защитного покрытия на участки поверхности, не подлежащие травлению и последующее его удаление отслаиванием.

«,5U 1791467 А1 (54) СПОСОБ ХИМИЧЕСКОГО ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ (57) Сущность изобретения: способ включает нанесение на поверхность защитного покрытия, разметку и вырезку контура зоны химического фреэерования, сетчатое нарушение защитного покрытия внутри контура зоны фрезерования и травления металла на необходимую глубину при одновременном удалении защитного покрытия с зоны фрезерования отслаиванием. 2 ил., 1 табл.

Удаление защитного покрытия в этом случае производится двумя способами: с равнотолщинных эон покрытие удаляется до процесса травления, а в процессе травления отслаивается защитное покрытие только с участка переменной толщины (клина), при- 4 чем производится эта операция с помощью О специального устройства, включающего электродвигатель, подвижную платформу, ф раму, вал для намотки защитного покрытия. О

К недостаткам известного способа можно отнести высокие трудо- и энергозатраты, связанные с необходимостью применения комбинированных методов снятия покры- Ф тия, использование специального устройства и связанные с этим монтажные работы, а также ограниченность применения только для деталей клиновидной формы.

Цель изобретения — повышение производительности и упрощение процесса.

Поставленная цель достигается тем, что в способе химического фрезерования деталей, включающем нанесение на поверхность защитного покрытия, разметку и

1791467 вырезку контура зоны химического фрезерования, травление металла на необходимую глубину при одновременном удалении защитного покрытия с зоны фреэерования отслаиванием, перед травлением металла проводят сетчатое нарушение защитного покрытия внутри контура зоны фрезерования.

Отличительными признаками изобретения является то, что перед травлением металла проводят сетчатое нарушение защитного покрытия внутри контура зоны фрезерования, Положительный эффект от использования прецполагаемого изобретения возникает вследствие повышения производительности процесса химфрезерования за счет исключения трудозатрат, связанных с удалением защитного материала с зон, подлежащих химическому фрезерованию, которое по предлагаемому способу осуществляется одновременно с растворением металла без дополнительного воздействия.

Химическое ф резерован ие деталей осуществляется в специализированной линии химического фрезерования.

На фиг.1 показан пример технологической планировки линии, на которой осуществляется способ; на фиг.2 — пример крепления детали для транпортировки по операциям техпроцесса химфрезерования, Линия химического фрезерования содержит ванны 1-4 для технологических растворов (число ванн определяется технологическим процессом и требуемой производительностью и может быть более указанного на рис.2), автооператор 5, перемещающийся вдоль линии по направляющим 6, 7, стенд контроля, имеющий две стойки 8 и 9, манипулятор 10 со сменным рабочим органом 11. Для крепления детали

12 используется рамка 13, имеющая механизм разворота 14, с зажимами 15, 16, 17.

Для транспортировки детали 12, закрепленной в рамке 13, вдоль линии автооператором 5 имеется траверса 18, связанная с рамкой 13 гибкими подвесками

19. Для монтажа детали 12 в рамку 13 служит монтажный стол 20. Для нанесения покрытия на деталь 12 имеется специальная камера 21. Для управления линией применен компьютер(управляющий вычислительный комплекс) 22, на который поступает информация с приборов контроля толщины деталей, контроля состояния защитного покрытия, контроля параметров технологических растворов и т,д.

Пример, Проводилось химическое фрезерование детали, изготовленной иэ алюминиевого сплава АМг-6, с исходной толщиной листа 8 мм, Состав сплава, мас.,4: медь 0,1, марга. нец 0,5-0,8; железо 0,4; кремний 0,4; титан

5 0,02-0,1; магний 5,8-6,8; бериллий 0,02-0,05; остальное алюминий.

Деталь имеет три зоны химфрезерования глубиной 2,1 мм, 3,4 мм, 5,9 мм.

На деталь 12 в камере 21 наносилось

10 пульверизатором защитное покрытие— эмаль КЧ 7101 с вязкостью 45 с по В3-4.

Покрытие наносилось в три слоя с сушкой каждого слоя 40 мин при 50 С и окончательной сушкой 6 ч при 80 С, Толщина пленки

15 180-200 мкм.

Монтаж покрытой детали 12 в рамку 13 проводился на монтажном стенде 20 в горизонтальном положении. Далее осуществлялась разметка зоны химфрезерования

20 с максимальной глубиной удаления металла и прорезка контура рисунка на защитном покрытии электровыжигательным карандашом «Силуэт». На поверхность зоны наносился рисунок в виде сетки с прореэа25 нием покрытия до металла. Расчет размеров

В ячеек сетки проводился с учетом фактора травления (отношение величины бокового подтравления а к глубине травления h), определенного на образцах, причем глубина

30 травления h принималась равной глубине растворения металла с наименьшей по глу- . бине зоны (2,1 мм). — — — — = 3,11 а 6,53

2,1

Размер ячейки определялся;

B=2xf=3,1 1 х2=6,22 мм

Размер ячейки принимался равным 6

40 мм.

По окончании процесса нанесения рисунка на зону, предназначенную для обработки, рамка 13 с деталью 12 перемещалась автооператором 5 по ваннам в соответствии

45 с технологическим процессом, Химическое фрезерование и отслаивание покрытия проводилось в ванне состава, г/л:

Едкий натрий 150-200

Триэтаноламин 20-30

50 Тиомочевина 6-10

Температура химфрезерования — 80 С

Аналогично проводилась разметка, нарушение сплошности покрытия и химфрезерование двух последующих зон.

55 Готовая деталь имела четкий контур химфрезерования с чистотой обработки поверхности R

Для подтверждения снижения трудозатрат проведена экспериментальная работа в условиях лабораторной базы

1791467 организации «Гермес». Сущность работы заключалась в сравнении трудозатрат хрснометрированием при хим резеровании традиционным способом (в соответствие с

ОСТ 92-4555-75) и способом, описываемым в изобретении. Работа проводилась на образцах из сплава АМг6, размерам 100х50х8 мм, В качестве защитного покрытия применялась эмаль КЧ-7101 (3 слоя). Размер «окна» фрезеруемой зоны 50х30 мм, глубиной сьема — 3 мм.

Результаты эксперимента приведены в таблице, Из приведенных данных следует, что при том >ке качестве поверхности трудозатраты в предлагаемом способе в среднем ни>ке на 10 $, т,e. и роизводител ьн ость труда возрастает. При больших габаритахдеталей и сложном контуре положительный эффект заметно возрастает.

Предложенный способ позволяет noeb сить производительность, снизить трудозат5 раты, упростить процесс химфрезерования, Формула изобретения

Способ химического фрезерования деталей, включающий нанесение на поверхность защитного покрытия, разметку и

10 вырезку контура зоны химического фреэерования, травление металла на необходимую глубину при одновременном удалении защитного покрытия с зоны фрезерования отслаиванием, отличающийся тем, 15 что, с целью повышения производительности и упрощения процесса фреэерования, перед травлением металла проводят сетчатое нарушение защитного покрытия внутри контура зоны фрезерования, 1791467

Заказ 135 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Произаодстаанно-иадатальскиа комбинат «Патант», r. Ужгород, ул.Гагарина, 101 !

Редактор А. Егорова

Составитель И. Скоробогатов

Техред М.Моргентал Корректор С. Лисина

findpatent.ru

Химические и электрохимические методы обработки деталей.Химическое фрезерование металлов

Содержание.

Надписи на металлических пластинках, уменьшение толщины стенок металлических деталей, увеличение диаметра отверстий или уменьшение диаметра стержней и многое другое можно делать методом химического фрезерования (травления). Поверхность металла полируют, промывают водой и сушат. Затем на нее наносятся надписи или рисунок любым спиртовым лаком, после чего деталь подвергается травлению Там, где был нанесен лак, травления не происходит.

Алюминий и его сплавы лучше травить в 10-15 %-ном растворе едкого натра. Следует помнить, что химическое фрезерование происходит очень медленно При нагревании раствора до 60-80° за 20 мин растворится слой металла толщиной всего 1 мм. После травления деталь тщательно промывают водой и полируют.

Латунные детали травят в 20 %-ном растворе азотной кислоты. Рисунок наносится горячим парафином, затем острием иглы и кончиком перочинного ножа парафин удаляется с тех мест, где затем произойдет травление металла. С азотной кислотой необходимо работать под вытяжкой или на открытом воздухе. После травления деталь тщательно промывается и нагревается в воде до температуры 90°, чтобы удалить парафин, и протирается сухой тряпочкой с мелом.

Протравленные детали для защиты от окисления покрываются лаком.

Медь травят в 70 %-ном растворе хлорного железа с добавлением 0,3-0,35 %-ной соляной кислоты, цинк — в 8-12 %-ном спиртовом растворе соляной кислоты. К недостаткам этого метода относятся невозможность получения глубокого рельефа и невертикальность стенок обработанной детали, поскольку едкие жидкости начинают разъедать металл не только вглубь, но и вширь, под слоем лака или парафина (рис. 5).

Рис. 5. Воздействие едкого раствора на поверхность детали

По материалам книги ‘ Азбука судомоделизма’

<< Предыдущая статья | Следующая статья >>

www.shipmodeling.ru

Химическое фрезерование | Всё о красках

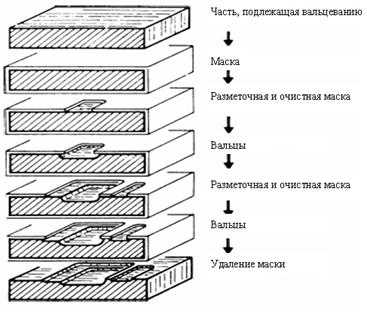

Еще одним немаловажным применением щелочных и кислотных травильных средств является химическое профилирование или химическое фрезерование, которые в основном используются в самолетостроении. Данная технология была разработана в США, так же эти технологические процессы применялись в Британии. На практике это выглядит следующим образом: алюминиевая пластина подвергается очистке и раскислению, после чего к ней применяется соответствующая маска-шаблон. Шаблон травления помещается на нужную позицию, затем он выдавливается через маску, которая в свою очередь снимается с областей, которые подвергаются травлению. Обычная последовательность операций, используемых при химическом фрезеровании приведена на рисунке .

Нанесение маски и химическое фрезерование

Маски для щелочных ванн, которые часто используются при температуре порядка 90ºС (195ºF), необходимо подбирать с особой осторожностью. Для этой цели могут использоваться неопрен, акрилонитрил, стироловые эластомеры, хлоринированный или бутиловый полимер, поливинилхлорид, поливинилиденхлорид, полистирол и полиэтилен (политен), а так же ленты из свинца или полиэфира. Для некоторых из этих материалов могут использоваться методы глянцевания и нанесения покрытия методом полива, а на неопрен покрытие можно наносить методом напыления. Тепловая обработка имеет большое значение только лишь для бутилового полимера.

В процессе химического фрезерования так же могут использоваться и более сложные маски, например, составы, описанные Херманом, которые содержат:

Неопрен A.C. | 9.6% |

Неопрен KNR | 6.6% |

Хлорированный полимер | 4.5% |

Фенолоальдегидный полимер | 7.1% |

Сажа | 9.1% |

Фенол-а-нафтиламин | 0.4% |

Толуол | 62.7% |

Так же существует опыт использования светочувствительных масок, которые было предложено подвергнуть гальванической обработке с никелем и медью.

vseokraskah.net