Формы для тротуарной плитки своими руками. Этапы изготовления

Обустраивая приусадебный участок, каждый владелец старается по максиму использовать огромные ресурсы, представленные на рынке строительных материалов, и при этом сэкономить. Прекрасным примером является вполне реальный шанс изготовить собственноручно бетонную плитку вместо того, чтобы покупать дорогостоящий заводской аналог. Помимо очевидной денежной выгоды, возникает возможность создать бетонные дорожки с уникальным дизайном. Воплотить в жизнь такую дерзкую идею помогут формы для тротуарной плитки сделанные самостоятельно.

Материалы для создания форм

Существует немало вариантов исходного сырья, из которого при желании можно изготовить формы для тротуарной плитки своими руками. Из них можно выбрать именно тот, с которым будет комфортно работать. Конечно, пресс формы для бетонной тротуарной плитки в домашних условиях изготовить из них не получится, а вот создать хорошую опалубку, идеально подходящую для литьевой технологии – это вполне реально.

Дерево

Древесина стала чуть ли не самым первым материалом, из которого делали формочки для заливки бетонных изделий. Работать с ней довольно просто и приятно. Но есть недостатки, с которыми можно столкнуться, если предпочтете дерево в качестве основы для опалубки:

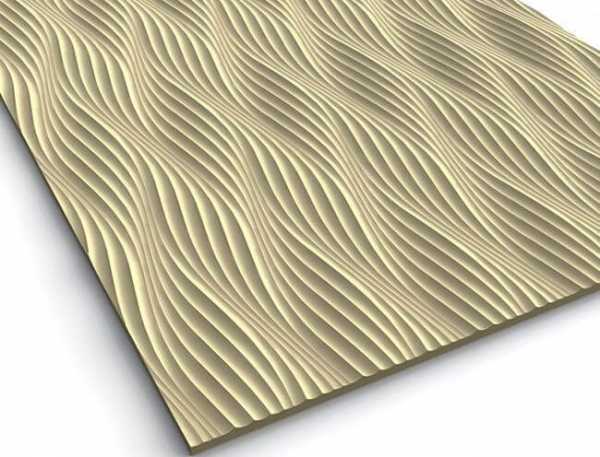

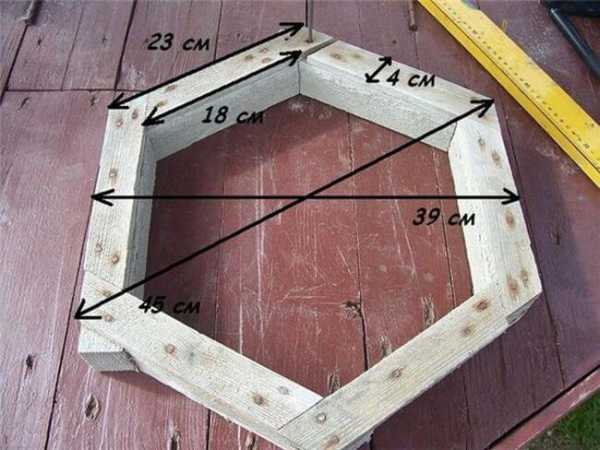

- использовав его можно изготовить только простые геометрические формы – ромб, квадрат, прямоугольник, шестигранник. Лицевую поверхность при желании декорируется с помощью макетов изображений, купленных в магазине или же изготовленных собственноручно;

- дерево недолговечно. Залить с помощью одного образца можно не более 20 штук бетонных изделий. Но если планируется небольшой объем работ, то в принципе этот факт можно проигнорировать;

- сборный механизм не очень удобен в эксплуатации.

Использование деревянных форм дает прекрасную возможность армирования изделий, для увеличения их срока эксплуатации.

Металл

Для подмастерья, владеющего техникой сварки, не составит сложности создать формы из металла для плитки тротуарной. Получившаяся опалубка будет отличаться не только продолжительным сроком службы, но и довольно точной геометрией.

Особенно она удобна для отливки плит прямо на месте. При таком способе понадобится только одна опалубка. К тому же ее можно с успехом использовать и для забивки изделий с последующей сушкой. Металлическая форма прекрасно «отпускает» бетонное изделие и без труда очищается от остатков раствора.

Гипс

Гипс долгое время удерживал лидирующие позиции в неофициальном рейтинге материалов для изготовления тротуарной плитки. Такую народную любовь он заслужил своими неоспоримыми преимуществами:

- низкой стоимостью;

- возможностью воплощения самых сложных форм;

- простотой процесса создания.

Но все эти чудесные качества уравновешивает серьезный недостаток – гипсовые изделия очень хрупкие, особенно при условии постоянной эксплуатации.

Больше всего такие формы подходят для создания декоративных изделий из гипса, имитирующих природный камень и использующихся в интерьерном дизайне.

Пластик

Сделать интересные формы со сложным рисунком можно и с помощью специального пластика. Это довольно новая домашняя технология, но она уже успела получить широкое распространение. Опалубка из него отличается точной геометрией, с высокими эксплуатационными характеристиками и простотой в использовании. С такими формами можно заливать даже жесткие смеси, уплотняющиеся с помощью вибростола.

Резина

Резина особых сортов давно используется в этой области строительства. Но резиновые формы изготовить самостоятельно в обычных бытовых условиях невозможно. Для этого понадобиться специальное оборудование, работающее под давлением и инструменты. Да и в использовании такая опалубка достаточно привередлива, в ней можно заливать бетон только с последующим уплотнением на вибростоле. Поэтому подобная технология считается устаревшей и для ее воплощения сложно найти необходимый материал и инструменты.

Полиуретан и силикон

Сегодня силикон и полиуретан – это лидеры среди материалов для создания форм. Особенно они незаменимы в случаях выпуска опалубки в больших объемах. К тому же эти полимеры позволяют создавать разнообразные геометрические сочетания.

Но выбирая между полиуретаном и силиконом лучше всего отдать предпочтение первому варианту. Силиконовая самодельная форма для тротуарной плитки очень быстро разрушается, так как сам исходный материал боится щелочей, когда опалубка из полиуретанового компаунда практически вечная. Полиуретан настолько хорошо работает с бетоном, что формы из него используют даже на серьезных производственных предприятиях.

Необычные формы из обычных вещей

Для заливки мелкоштучного бетонного изделия можно использовать любые формы, которые найдете у себя. Это могут быть различные пластиковые тары: одноразовые коробочки, стеклянные емкости, пластиковые бутылки, контейнеры для обеда, упаковки из-под торта. Вообще все что угодно, главное, чтобы сама форма была достаточно жёсткой.

Как вариант, можно разрезать пластиковую бочку, пятилитровую баклажку или трубу на кольца нужной толщины и использовать их для забивки бетонных элементов.

Еще одна креативная идея, взорвавшая интернет – вместо форм используется огромный лист любого растения, на который без обработки наносится бетонная смесь. Конечно, выложить площадку такими изделиями не удастся, а вот сделать интересную садовую аллейку запросто.

Этот вид форм для плитки тротуарной самый бюджетный и простой. Однако стоит учесть, что такая опалубка одноразовая. Поэтому придется ей запастись заранее.

Процесс создания форм

Какой бы вы материал ни выбрали для создания уникальной опалубки хорошенько продумайте все нюансы:

- чтобы понять конструкцию – начертите ее. Схема особенно необходима если, предусматривается разборный механизм формы;

- хорошо продумайте геометрию. Изготовленные изделия должны идеально соединяться, это не только упростит процесс укладки, но и намного улучшит эстетику готовой дорожки;

- изготовьте половинчатые и угловые части, чтобы не распиливать целые изделия, что значительно ускорит кладочные работы.

Деревянная опалубка

Для создания одной формы потребуется в среднем 1,5 погонных метра древесины и час свободного времени. Но эти данные сугубо индивидуальны, все зависит от ваших планов.

Что потребуется:

- бруски дерева толщиной больше 15 мм;

- пила;

- шуруповерт;

- наждак;

- строительный уровень;

- рулетка;

- мебельные уголки;

- винты.

Этап 1

Чтобы правильно выкроить составные элементы формы, лучше всего сделайте небольшую схему, на которой будут хорошо видны места их соединений.

Этап 2

Тщательно вымеряйте все части и отрежьте их от бруска.

Этап 3

Если на древесине имеются сильные неровности или шероховатости, то лучше всего зачистите поверхность наждачной бумагой. Такие мелкие изъяны могут препятствовать идеальной стыковке будущих изделий.

Этап 4

Перед тем как основательно закрепить части формы воспользуйтесь строительным уровнем, чтобы вымерять ровно все углы. Учтите, что делать крепеж нужно осторожно: он должен быть достаточно надежен чтобы раствор не вытек, но в то же время остался шанс без труда разобрать опалубку после застывания бетона. Чтобы облегчить процесс вытаскивания изделия, после того как бетон начнет твердеть, но еще не наберет достаточной прочности для распалубки – ослабьте немного крепление.

Этап 5

После того как форма готова, поставьте ее на ровное основание и еще раз проверьте уровнем.

Этап 6

Не знаете, как сделать бетонную поверхность рельефной? Воспользуйтесь понравившимся вариантом:

- на этапе сборки формы можно прикрепить вместо дна какую-нибудь многогранную поверхность, например, оргстекло или пенопластовый потолочный плитный материал;

- приобретите специальные трафареты или резиновые коврики, которые можно просто вдавить в бетонное тело на этапе заливки.

Металлическая опалубка

Процесс создания форм для тротуарной плитки из металла очень схож с алгоритмом работ при изготовлении деревянной опалубки, с одной лишь разницей — места крепления не стягиваются шурупами, а просто свариваются. Для удобства можно приделать небольшие ручки из кругляка. Но если в планах создать форму для того, чтобы выдерживать в ней бетон до затвердевания, то с конструктивной точки зрения, лучше всего придумать разбирающуюся модель.

Гипсовая опалубка

Чтобы сделать формы, помимо самого основного материала – сухого гипса крупного и мелкого помола потребуется:

- модель, вид которой примет будущая форма;

- масло или вазелин;

- сухая краска;

- вода;

- вилка металлическая;

- деревянный каркас. Подбирайте его с учетом толщины будущей гипсовой опалубки, так как размеры изначальной формы уменьшатся на 5 см;

- тонкая металлическая проволока.

Этап 1

Подготовьте деревянную рамку необходимого размера, которая станет неким подобием стенок будущей формы.

Этап 2

Положите модель посередине деревянной опалубки и обильно покройте ее маслом. Если хотите, чтобы и стенки были из гипса, то деревянный каркас тоже необходимо смазать.

Этап 3

Разведите состав для первого слоя. Для него нужно взять:

- 7 грамм краски;

- 1 литр воды;

- немного гипса тонкого помола.

Мешать ингредиенты нужно до получения однородной массы густой консистенции.

Этап 4

Разведите с водой гипс крупного помола в достаточном количестве, чтобы покрыть смазанную поверхность примерно на 5 см. Будьте внимательны и соблюдайте равномерную толщину слоя.

Этап 5

Нанесите первый гипсовый состав на рабочую поверхность толщиной в 8 мм.

Этап 6

Как только, он начнет подсыхать поцарапайте поверхность вилкой – для лучшего сцепления и быстро нанесите второй состав. Для большей прочности в середине второго слоя замуруйте проволоку.

Этап 7

После полного затвердевания гипса – ориентировочное время около суток – аккуратно снимите его с модели. Для этого поместите форму ненадолго в воду, это поможет слать гипс более пластичным. Вставляйте колышки между моделью и гипсовой формой и аккуратно расшатывайте. Так без порчи опалубки и модели сможете снять получившееся изделие.

Пластиковая опалубка

Процесс производства опалубки из пластика настолько прост, что с ним справиться даже начинающий формодел применив немного аккуратности и усердия.

При работе с раскаленной жидкой массой пластика соблюдайте меры безопасности! Обязательно нужно использовать защитные перчатки и очки. Также важно чтобы тело было полностью облачено в плотную одежду.

Необходимые материалы и инструменты:

- шурупы;

- гвозди;

- доски длиной больше планируемых габаритов брусчатки;

- шуруповерт;

- молоток;

- строительный уровень и рулетка;

- плиточная модель, очертания которой отпечатаются на лицевой стороне;

- пила;

- наждак;

- пластик.

Этап 1

Соберите деревянный каркас желаемой формы, учитывая, что габариты будущих изделий будут равны размерам внутренних очертаний получившейся опалубки. При этом обязательно пользуйтесь уровнем, чтобы удостовериться в ее ровности. Помните, что пластик в точности повторяет любые очертания. Чтобы торцы были гладкими после сборки каркаса хорошенько зашлифуйте его с внутренней стороны.

Этап 2

На дно получившегося деревянного короба положите модель с декоративной облицовкой. При этом она должна отходить от стенок каркаса приблизительно на 2 см.

Этап 3

Пластик расплавьте в любой удобной для вас таре и вылейте в форму.

Этап 4

После полного его остывания – примерно 60 – 70 минут – производится извлечение готового изделия.

Опалубка из полиуретана

Алгоритм работ по созданию полиуретановой формы для тротуарной плитки своими руками схож с предыдущим. Но существуют тонкости работы с полиуретановым компаундом, которые нужно учитывать. Помимо, основного материала потребуется следующее:

- раствор на восковой основе или обычное средство для мытья посуды;

- кисть;

- шпатель;

- фанера;

- шуруповерт;

- саморезы;

- предмет, взятый за образец для создания декоративного слоя. Это может быть уже готовая бетонное изделие, любой предмет с узором, деревянные дощечки и даже текстильные изделия.

Этап 1

Уложите на ровную поверхность модель, по которой будет отливаться форма.

Этап 2

Соберите каркас из фанеры так, чтобы получилась добротная рамка, высотой не менее 2,5 см, при этом она должна отходить от модели со всех сторон на 2 см.

Этап 3

Хорошенько обработайте каркас и модель восковой смазкой или моющим. Это позволит легко отделить полимерную форму после застывания.

Этап 4

Приготовьте полиуретан согласно инструкции на упаковке. При этом строго соблюдайте меры предосторожности. Все работы должны проводиться либо в хорошо проветриваемом помещении, либо на свежем воздухе.

Этап 5

Как можно быстрее залейте получившейся смесью подготовленный образец. При этом держите емкость с силиконом выше опалубки на 2 см. Это позволит выпустить воздушные пузырьки из полиуретана.

Этап 6

Застывание полимера происходит примерно в течение полутора часов, в зависимости от материала и производителя. По истечении времени можно с легкостью снять готовую форму. Подробный процесс заливки описан в видео.

Как продлить жизнь формам

Чтобы изготовленная опалубка служила как можно дольше, а изделия выходили из нее без брака, нужно знать, чем смазывать формы для тротуарной плитки:

- специальной смазкой – просто, профессионально, но дорого;

- растительным маслом – эффективно и затратно;

- отработанное масло – эффективно, дешево, но если переусердствовать, то на бетонной поверхности появятся неприглядные разводы;

- мыльный раствор – дешевый и практичный вариант, но на некоторых формах могут оставаться пятна.

Ознакомившись со статьей можно прийти к выводу, что сделать форму для бетонной тротуарной плитки своими руками довольно просто. Поднаторев в этом деле без особого труда, вы сможете изготовить приличную квадратуру для продажи, что полностью окупит все расходы, да еще и выведет прибыль в плюс.

zamesbetona.ru

Формы для изготовления бетонных лотков

Форма для производства пеноблоков

Пеноблок является самым распространенным видом кладочного материала, из которого сооружают много разнообразных объектов как гражданского, так и промышленного назначения. Это делает формы для их производства весьма популярными.

У нас в наличии есть готовые изделия для отливки бетонных стройматериалов, но также можно оформить заказ на изготовление партии.

С нашим оборудованием вы сможете занять свое место на строительном рынке, потому что будете получать высококачественный конкурентоспособный продукт.

Потребность в пеноблоках объясняется, прежде всего, в его свойствах и физических качествах. Он является пористым материалом, который хорошо изолирует от холода, препятствуя выхода наружу тепла. К тому это он является экологичным. Формы для пеноблоков купить здесь

Производство пеноблоков

Для изготовления пеноблоков требуется минимальное количество компонентов и энергии. По сути, это самый недорогой и не требующий больших инвестиций бизнес, который может приносить хорошую прибыль. Что касается качества бетонных отливок, то оно будет подтверждено ГОСТами, которым соответствуют наши формы.

Использование нашего оборудования для производства пеноблоков ускорит производственный процесс многократно, потому что в одной единице получается сразу 20 качественных блоков с минимальным процентом брака. Это обеспечивается за счет надежности конструкции и точности размеров.

Формы для пеноблоков имеют разборную конструкцию. Они состоят из:

· Двух боковин, которые закрепляются на петлях малых поперечин.

· Комплекта поперечин, которые вставляются в пазы центральной планки или перегородки.

· Перегородка с пазами для поперечин.

· Днище, в качестве которого используется лист металла, ламинированная фанера или что-то другое.

Наши формы хороши тем, что имеют предельно простоту конструкцию. Это гарантирует высокую скорость извлечения из нее готовой продукции, тем самым, увеличивает производительность компании, которая изготавливает строительные материалы.

Формы для производства ЖБИ позволяют изготавливать самые разные изделия из бетона с отличными техническими характеристиками. Фундаментные блоки ФБС, колодцы, плиты выполненные с помощью форм для ЖБИ обладают высокой прочностью, влагостойкостью и температурной выносливостью.

Изготовление металлоформ из ЖБИ в компании Ижлазер происходит с соблюдением требований ГОСТа. Готовые металлоформы для производства ЖБИ используются в основном для стандартных изделий.

Если необходимы нестандартные изделия с индивидуальными размерами, то возможно изготовление нестандартной формы для ЖБИ

по чертежам заказчика.

Использование форм для производства ЖБИ очень удобно, так как не требуется больших помещений, формы долговечны и имеют невысокую цену.

Чтобы заказать форму для пеноблоков или отливки других строительных материалов, звоните нашему менеджеру по телефону. Он проконсультирует вас и поможет оформить заказ с доставкой не только по нашему городу, но и далеко за его пределы транспортными компаниями.

Осуществляем доставку оборудования к заказчику, при покупке нескольких форм предоставляем скидки.

izhlaser.ru

Формы для железобетонных изделий, техника литья — Бетонные работы

Автор Admin На чтение 9 мин. Просмотров 78 Опубликовано

Железобетонные и бетонные конструкции формуют: вибрированием, вибрированием с пригрузкой, виброштампованием, прокаткой, прессованием, центрифугированием, вакуумированием в сочетании с вибрированием. а также кассетным и вибропрокатным способами.

Вибрирование. При изготовлении сборных железобетонных конструкций поточно-агрегатным методом бетонную смесь укладывают в стальные формы с уплотнением на виброплощадках грузоподъемностью 1—10 т. Во время вибрирования стальная форма должна быть прочно закреплена на виброплощадке и составлять с последней единую колеблющуюся систему. Закрепление форм к виброплощадкам производится механическими, электромагнитными или гидравлическими приспособлениями

Зависимость времени уплотнения бетонной смеси от амплитуды колебаний при частоте до 3000 кол/мин приведена на рис. 56.

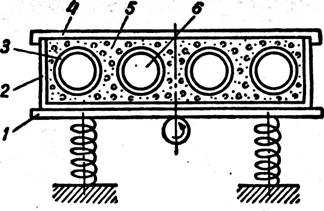

Жесткие бетонные смеси уплотняются двойным вибрированием — сверху и снизу, внутренним вибрированием через вкладыши, вибрированием с пневмо — или другого типа пригрузкой. Пневмопригрузка может быть применена при односторонней вибрации сверху или снизу, при двухсторонней вибрации сверху и снизу и внутренней вибрации (рис. 7). Величина пневмопригрузки 100—500 г/см2. При внутренней пневмопригрузке изготовляемая конструкция покрывается прижимной плитой, резиновые баллоны надеваются на пустотообразователи (вкладыши), воздух нагнетается в пространство между пустотооб — разователем и резиновым баллоном (рис. 58) Для получения гладкой и ровной бетонной поверхности и извлечения пустотообразователей применяют верхний пригрузочный щит с величиной пригрузки 10—20 г/см2.

При стендовом способе формовки для уплотнения бетонной смеси применяют внутренние, поверхностные и наружные вибраторы. Характеристика вибраторов приведена в таблице 203.

Рис. 56. График зависимости времени укладки бетонной смеси от амплитуды колебания при вибрировании с частотой около 3000 кол/мин.

Виброштампование применяют при формовании изделий, имеющих сложную форму. Оно состоит в том, что один или несколько вибровкладышей, соответствующих по своему очертанию профиля верхней поверхности изделия, выжимают бетонную смесь в промежутки между вкладышами и стенками форм (рис. 59) уплотняя ее и образуя заданный профиль. Уплотнение бетонной смеси ведется

в течение 6—10 минут. После этого поднимают прижимную раму и виброштамп. Подъем производится строго по вертикали без рывков.

Рис. 57. Схема вибрирования с пневмопригрузкой:

1 — виброплощадка; 2 — форма с бетонной смесью; 3 — нижний пригрузочный щит; 4 — воздушная камера; 5 — верхний пригрузочный щит; 6 — транспорные цепи; 7 — цепи для натяжения; 8 — компрессор.

Виброштампование с помощью скользящих виброштампов или виброшаблонов применяется для изготовления тонкостенных железобетонных и армоцементных конструкций различного поперечного сечения. Виброштамп в этом случае представляет собой формующую стальную плиту (плоскую или криволинейного очертания) с жестко укрепленными на ней вибраторами и упруго опирающимся на нее пригрузом.

Рис. 58. Схема внутреннего вибропригруза:

1 — виброплощадка; 2 — форма; 3 — резиновый чехол; 4 — верхний прижимной щит; 5 — бетонная смесь; 6 — внутренний сердечник (пустотообразователь).

Таблица 202 — Характеристика виброплощадок

| Наименование показателей | Типы виброплощадок | ||

| СМ-475У | СМ-476 | СМ-476У | |

| Грузоподъемность в т . | 2 | 5 | 10 |

| Амплитуда колебаний в мм | 0,4-1 | 0,3—0,4 | 0,3-1 |

| Частота колебаний в кол/мин | 2890 | 2920 | 2920 |

| Количество вибраторов в шт. | 2 | 8 | 8 |

| Мощность электромотор, в квт | 10 | 28 | 40 |

| Габариты: | – | – | – |

| длина в мм | 3000 | 6200 | 6200 |

| ширина в мм | 1000 | 2400 | 2200 |

| Вес в кг | 1545 | 5725 | 5500 |

Характеристика вибраторов

Таблица 203

| Элементы характеристик | Внутренние | Поверхностные и наружные | |||||

| И-116 | И21-А | И-50 | С-413 | С-433 | С-357 | С-485 | |

| Кинетический момент в кг. см | 0,357 0,07 | 0,82 0,35 | 1,12 | 4,5 | 5,0 | 4,5 | 0-28 |

| Мощность в квт | 1 | 1 | 0,5 | 0,4 | 0,8 | 0,4 | 1,4 |

| Напряжение в е . | 36 | 36 | 36 | 36 | 36 | 220/380 | 220,380 |

| Число колебаний в минуту | 10000 14000 | 6800 | 5700 | 2800 | 2800 | 2800 | 2800 |

| Диаметр вибронаконечника в мм | 76,51 | 76,51 | 114 | – | – | – | – |

| Размеры основания в мм | – | – | – | 400*900 | – | – | – |

Передняя часть плиты под небольшим углом плавно отгибается вверх. Общая длина формующей плиты 50—100 см. В процессе работы скользящий виброштамп перемещается относительно формуемого изделия, придавая поверхности необходимое очертание и уплотняя бетон.

Для складчатых, волнистых и трубчатых изделий из армоцемента

но применять скользящее виброштампование плоских армоцементных листов с последующим приданием им пространственной формы методом гнутья свежеотформованных листов на сердечник соответствующего поперечного сечения.

Прессование

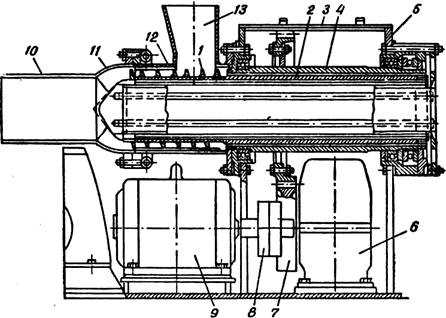

производится на специальной машине (рис. 60). Бетонные или железобетонные изделия изготовляются методом непрерывной формовки без форм. Поступающая в машину шнека жесткая бетонная смесь с водоцементным отношением 0,3—0,4 под давлением непрерывно выжимается через мундштук в виде бруса заданного профиля.

Центрифугирование (рис. 61). В цилиндрическую форму загружают бетонную смесь с осадкой конуса 7—10 см, после этого форму вращают. При быстром вращении бетонная смесь под действием центробежных сил равномерно распределяется по всей внутренней поверхности формы уплотняется. Этим способом можно изготовлять трубы и кольца диаметром от 200 до 1800 мм и длиной до 8—15 м% а также мачты и колонки длиною 8—15 м.

Вакуумирование. Из свежеуложенной и провибрированной бетонной смеси с помощью вакуумщитов (рис. 62) или внутреннего вакуумирования отсасывается избыточная вода и воздух. Дополнительное уплотнение бетона в процессе вакуумирования происходит вследствие разности давления в .окружающей атмосфере и зоне вакуумирования, а также развития капиллярного обжатия. Вакуумированием удаляют из бетона 10—20% воды от ее первоначального содержания. Разряжение в вакуумполости, примыкающей к бетону, равно 300—500 мм ртутного столба.

Кассетный способ. На кассетных машинх с высокой точностью и минимальными допусками изготовляют часторебристые тонкостенные панели несущих стен (перегородок) и перекрытий прямоугольного, швеллерного и двутаврового сечений и другие изделия.

Кассетная машина состоит из станины, промежуточных перегородок с гидравлической системой передвижения, днищ-поддонов и пульта управления.

Станина имеет две опорные рамы, соединенные четырьмя балками, на которые опираются катки перегородок и днищ-поддонов. Перегородки— это полые коробки из листовой стали (или из железобетона) с вертикальными плоскостями, соответствующими конструкции формуемых изделий.

Наибольшее расстояние между перегородками при их раздвижке составляет 700 мм. Днище каждой секции опирается на катки. Перегородки передвигаются при помощи клиньев, вставляемых в прорези штанги гидродомкрата.

Формование изделий ведется в следующем порядке: раздвигают перегородки кассет и смазывают их поверхности, затем устанавливают арматурные каркасы и закладные детали с фиксацией положения первых— деревянными прокладками и вторых — скреплением их специальными болтами с кассетой. После этого с применением гидромеханизма перегородки сдвигают, к удлиненным стержням каркаса прикрепляют траверсу с вибраторами (вибронасадку), ставят бортовую воронку, пускают пар и заполняют сразу все секции бетонной смесью при одновременном включении вибраторов. После заполнения кассет и уплотнения бетонной смеси на верхней грани панелей устанавливают крышки, производят распалубку последовательней раздвижкой перегородок-кассет и, наконец, готовые панели вынимают с помощью мостовых кранов и на траверсных тележках подают на стенды отделочного цеха. После проверки качества и устранения мелких дефектов панели подают на склад. Один цикл изготовления панелей может быть завершен в течение смены.

Рис 59. Схема виброштампования:

1 — виброштамп, 2 — прижимная рама; 3 — форма; 4 — виброплощадка.

Рис. 60. Конструктивная схема машины для прессбетона: 1 — шнек, 2 сердечник, 3 — крышка корпуса; 4 — шпиндель. 5 — станина; 6 редуктор; 7 — ведущая шестерня; 8 — муфта; 9 — электромотор; 10 — мундштук; 11 — переходной конус; 12 — корпус шнека; 13 — загрузочная воронка.

Способом непрерывного вибропроката, предложенным Героем Социалистического Труда Н. Я. Козловым, изготовляют тонкостенные ребристые и плоские детали длиной до 14 ж, шириной до 3,4 м Изготовление изделий производится из мелкозернистых бетонных смесей марки 300—350 состава 1:2 — 1 : 2,5 при водоцементном отношении 0,28—0,32 с расходом цемента 600—650 кг/м3. Для сокращения расхода цемента и улучшения качества изделий целесообразно применять бетон с мелким (до 10 мм) щебнем и крупные пески.

Оборудование включает агрегат для приготовления бетонной смеси, вибропрокатный стан, обгонный рольганг, кантователь и сборочный стенд (рис. 63)

Рис. 61. Станок для изготовления труб центробежным способом.

Изделия изготовляются непрерывно. Дозирование — по объему посредством ленточных питателей, предварительное перемешивание и подогрев смеси производятся в ? шнеке с паровой рубашкой. Из шнека шихта поступает в лопастную мешалку непрерывного действия с вибратором, из растворомешалки — на непрерывно движущуюся формующую ленту стана. На формующей бесконечной металлической ленте производят все основные технологические операции. Эта лента состоит из 12 кессонообразователей и 13 поддерживающих цепей, надетых на шкивы. В приемную секцию ленты укладывается арматурный каркас в проемы между кессонами. В местах расположения дверных и оконных проемов укладываются шаблоны. Разделение смежных панелей производят брусками, закладываемыми на всю ширину ленты.

Бетонная смесь поступает на ленту с помощью шнекового укладчика, разравнивается виброножом.

Рис. 62. Переносный вакуум-щит:

а — вид сверху; б — вид снизу; 1 —фанерный щит; 2 — стальная рамка; 3 — петли для переноса щига; 4 — верхняя сетка редкая; 5 — нижняя сетка частая; 6 — фильтровальная ткань; 7 — фланец.

Укладка бетонной смеси в ребра и ее уплотнение производится вибробрусом, расположенным под формовочной лентой По ходу движения ленты уплотненная бетонная смесь попадает под фрез для зачистки и выравнивания, а затем под калибровочную секцию стана. Далее отформованная скорлупа попадает в зону ускоренной термической обработки, где она закрывается движущейся бесконечной резиновой лентой длиною 50 м, скорость движения которой равна скорости движения формующей ленты. На этом промежутке изделия полностью герметизируются. Острый пар подается в пространстве между формующей лентой и опорными плитами стана. Через 30 мин после начала прогрева в бетоне устанавливается температура 92—98°. За 2 часа термообработки бетон набирает прочность до 150 кг/см2. Автоматическая распалубка достигается последовательным отрывом сегментов формующей ленты от отформованной скорлупы при повороте ленты и передаче изделия на обгонный рольганг. Последний имеет 2 скорости: первую, равную скорости стана 20—25 м/час, и вторую — 900 м/час.

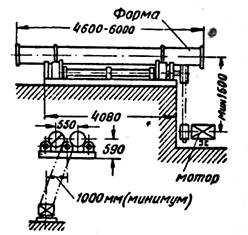

Рис. 63. Схема производства железобетонных ребристых панелей методом непрерывного зибропроката:

1 — приемная секция; 2 — бетономешалка непрерывного действия; 3 — шнек предварительного перемешивания; 4 — калибрующая секция; 5 — прокатный стан; б — вибробрус; 7 — накрывная лента над зоной термообработки; 8 — обгонный рольганг; 9 — кантователь; 10 — питатели-дозаторы; 11 — расходные бункеры компонентов бетонной смеси.

Вторая скорость включается после того, как задняя кромка отформованной скорлупы отделяется от формующей ленты. С обгонного рольганга скорлупа подается на кантователь, который приводит изделие в положение, близкое к вертикальному. Далее мостовой кран снимает изделие и передает его на склад готовой продукции или на дальнейшую технологическую обработку. Преимущества вибропрокатного способа: универсальность выпускаемой продукции; изготовление крупноразмерных панелей, обеспечивающих минимальное количество швов в стенах при весе элементов, не превышающем 5 т; применение весьма жестких бетонных смесей и сверхускоренной термической обработки их; высокое качество продукции и минимальные допуски; полная механизация и автоматизация всех этапов технологического процесса; малые удельная металлоемкость, удельные капиталовложения, трудоемкость и себестоимость продукции:

Характеристика вибропрокатного стана БПС-4:

| Рабочая скорость движения формующей ленты | 25—30 м/час; |

| Наибольшие размеры изделий: длина | – |

| ширина | – |

| толщина | от 10 до 200 мм |

| Длительность термообработки | – |

| Общая мощность двигателей | 70 квт |

| Габариты: | 91 60 л |

| ширина (без дозировочных и транспортных устройств) | 4,66 м |

| высота от уровня пола (без дозировочных устройств) | 3,835 м |

| Вес металлических частей | – |

| Производительность стана при ширине изделий 3 м | 60 м2/час |

| Количество обслуживающих рабочих в смену | 6 человек |

Таблица 204 — Ориентировочные технико-экономические показатели производства железобетонных изделий различными способами формовки

| Наименование показателей | Стендовая схема | Поточно-агрегатная схема | Прокатный стан БПС-4 | |

| в ямных камерах | в кассетах | |||

| Затраты труда производственных рабочих в чел.-днях на 1 м2 | 0,21 | 0,04 | 0,049 | 0,023 |

| Съем продукции с 1 м2 производственной площади в м2 | 42.6 | 185 | 250 | 299 |

| Удельная металлоемкость в кг/м2 | 0,83 | 1,85 | 1,12 | 0,43 |

| Установленная мощность токоприемников на 1000 м2 изделий в квт | 1,54 | 0,53 | 0,60 | 0,31 |

| Расход цемента марки 400 на 1 м3 бетонной смеси в кг | 335 | 280 | 335 | 650 |

arxipedia.ru