Прочность при сжатии — Материалы и свойства

Автор Admin На чтение 3 мин. Просмотров 152 Опубликовано

Прочность при сжатии – важное механическое свойство. Характеризуется пределом прочности породы при сжатии в сухом состоянии. Действующий стандарт на блоки подразделяет породы по Этому показателю на три класса: прочные (свыше 80 МПа), средней прочности (40—80 МПа), и низкопрочные (5—40 МПа).

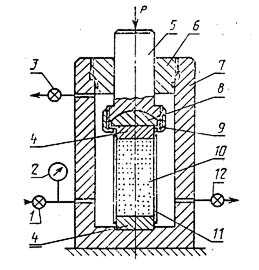

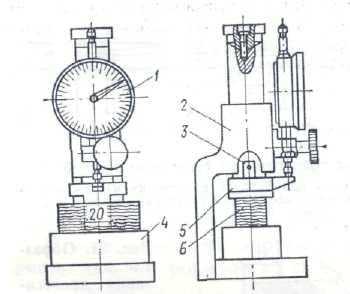

Рис. 16. Схема гидравлического пресса для испытаний образцов на сжатие

Стандарт на камни бортовые (ГОСТ 6666—81) допускает изготовление этой продукции из горных пород с пределом прочности при сжатии не ниже, МПа: для изверженных пород – 90, метаморфических и осадочных – 60. Стандарт на камни брусчатые (ГОСТ 23668—79) допускает изготовление их из изверженных пород с пределом прочности не ниже 100 МПа. Стеновые камни из горных пород (ГОСТ 4001 – 84) в зависимости от предела прочности при сжатии подразделяются на 14 марок (от 4 до 400).

1 – станина; 2 – гидроцилиндр; 3 – поршень, 4 – нижняя плита; 5 – испытываемый образец камня; в – верхняя плита; 7 – установочный винт; 8 – манометры; 9 – насос

Определение предела прочности горных пород при сжатии производят на пяти образцах кубической формы с ребром 40—50 мм или цилиндрах диаметром и высотой 40 – 50 мм. Каждый образец перед испытанием очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы. Затем тщательно обрабатывают на шлифовальном станке грани образцов, к которым будет приложена нагрузка, для обеспечения их параллельности. После этого образцы измеряют штангенциркулем, устанавливают в центре опорной плиты пресса (рис. 16), имеющей разметку для центровки образцов, и прижимают верхней плитой пресса, которая должна плотно прилегать по всей поверхности верхней грани образцов.

Нагрузку на образец при испытании увеличивают непрерывно и постоянно со скоростью, обеспечивающей его разрушение через 20—60 с после начала испытаний. Величина разрушающей нагрузки должна составлять не менее 10 % от предельно развиваемого прессом усилия. Момент разрушения образца устанавливают по началу обратного движения указательной стрелки силоизмерителя при работающем нагружающем устройстве.

Предельную (разрушающую) нагрузку определяют по положению -фиксирующей стрелки пресса. Если она отсутствует, надо внимательно следить за указательной стрелкой. За предельную нагрузку принимают наибольшее число делений, достигнутое движущейся стрелкой. При испытаниях образцов низкопрочных пород разрушение более продолжительно и нередко наблюдается плавный сброс нагрузки; в этом случае за предельную нагрузку принимают наибольшее число делений по шкале, которое было достигнуто указательной стрелкой.

Для вычисления предела прочности при сжатии определяют разрушающее усилие непосредственно по силоизмерителю или по тарировочным таблицам, прилагаемым прессу. При использовании манометров разрушающее усилие может быть определено как произведение площади поршня пресса на максимальное давление масла в прессе в момент разрушения образца (по показанию манометра).

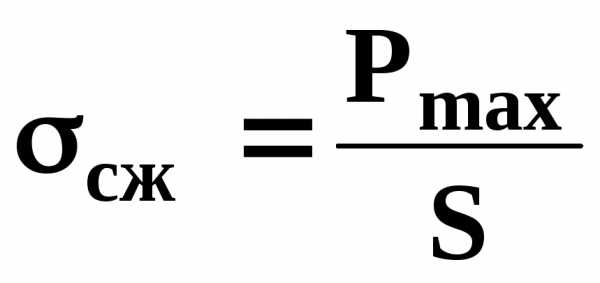

Предел прочности образца при сжатии Rсж, МПа, вычисляют с точностью до I МПа по формуле

Rсж = P(10*F),

где P – разрушающее усилие пресса, Н; F – площадь поперечного сечения образца, м2.

Предел прочности породы при сжатии вычисляют как среднее арифметическое результатов испытаний пяти образцов. Значения этого показателя для большинства видов облицовочного камня, используемого в строительстве, даны в приложении.

Кроме предела прочности горных пород при сжатии в сухом состоянии, в процессе проведения испытания обычно определяют также и значение этого показателя у пород в водонасыщенном состоянии, что необходимо для оценки размягчения породы. Эти испытания проводятся аналогично вышеописанным (испытания сухих образцов) с той лишь разницей, что перед раздавливанием на прессе образцы выдерживаются в сосуде с водой комнатной температуры в течение 48 ч.

arxipedia.ru

4.2 Прочность строительных материалов

Прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами.

Прочность строительных материалов, как правило, оценивают временным сопротивлением или пределом прочности (R), определенным при данном виде деформации. Для хрупких материалов (природные камни, кирпич, бетон и др.) основной прочностной характеристикой является предел прочности при сжатии (RСЖ) и предел прочности при изгибе (RИЗГ), а для эластичных материалов

Численно предел прочности равен напряжению, соответствующему нагрузке, вызвавшей разрушение образца материала.

Предел прочности

при сжатии  (предел прочности при растяжении

(предел прочности при растяжении )

равен разрушающей силе, приходящейся

на 1 м2 первоначального сечения материала в

момент разрушения образца:

)

равен разрушающей силе, приходящейся

на 1 м2 первоначального сечения материала в

момент разрушения образца:

, (18)

где  и

и — соответственно предел прочности при

сжатии и растяжении, МПа;

— соответственно предел прочности при

сжатии и растяжении, МПа;

— разрушающее усилие при сжатии и

растяжении, Н;

— разрушающее усилие при сжатии и

растяжении, Н;  — площадь поперечного

сечения испытываемого образца, м2.

— площадь поперечного

сечения испытываемого образца, м2.

Предел прочности

естественных или искусственных каменных

материалов определяют путем испытания

образцов материала стандартных формы

и размеров. Поскольку материалы

неоднородны по своей структуре, предел

прочности определяют как средний

результат испытания серии образцов, не

менее трех. Форма стандартных образцов

при определении предела прочности при

сжатии ( )

— куб, цилиндр, призма; при растяжении

(

)

— куб, цилиндр, призма; при растяжении

( )

– стержень, «восьмерка», призма.

)

– стержень, «восьмерка», призма.

Предел прочности

при изгибе

, (19)

где  — предел прочности при изгибе, МПа;

— предел прочности при изгибе, МПа;

— наибольший изгибающий момент, Н;

— наибольший изгибающий момент, Н;

— момент сопротивления сечения образца,

м2.

— момент сопротивления сечения образца,

м2.

Предел прочности при изгибе вычисляют по формулам:

а) при одной сосредоточенной нагрузке

,

,

б) при двух равных нагрузках, рассредоточенных симметрично оси балки

, (21)

, (21)

где F— разрушающая нагрузка, Н;

— расстояние между опорами, м;

— расстояние между опорами, м;

и

и  — ширина и высота поперечного сечения

балки, м.

— ширина и высота поперечного сечения

балки, м.

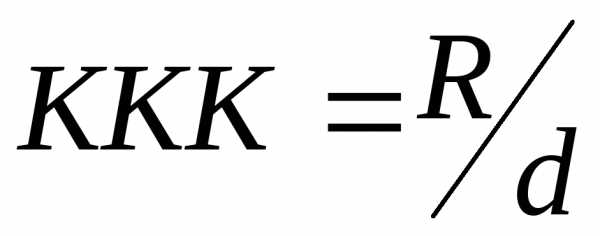

Коэффициент

конструктивного качества материала  —равен

отношению показателя прочности, МПа, к

относительной плотности d:

—равен

отношению показателя прочности, МПа, к

относительной плотности d:

Лучшие конструкционные материалы имеют высокую прочность при малой плотности.

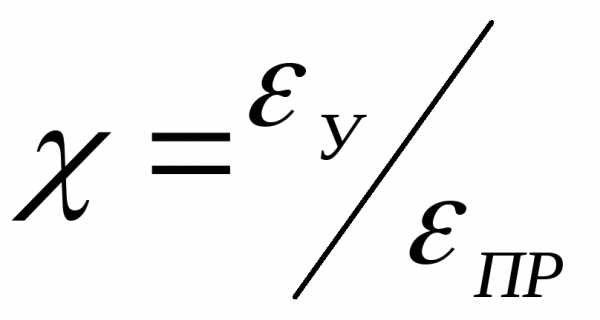

Коэффициент

размягчения  — отношение

прочности материала, насыщенного водой

— отношение

прочности материала, насыщенного водой  ,

к прочности сухого материала

,

к прочности сухого материала :

:

. (23)

. (23)

Коэффициент размягчения характеризует водостойкость материала, он изменяется от 0 (размокающие глины и др.) до 1 (металлы и др.). Природные и искусственные каменные материалы не применяют в строительных конструкциях, находящихся в воде, если их коэффициент размягчения меньше 0,8.

Хрупкость

– свойство твердых тел разрушаться при механических воздействиях без значительной пластической деформации. Хрупкость присуща не только кристаллическим, но и стеклообразным и даже полимерным материалам, условно характеризуется «мерой хрупкости» ,

которая выражается отношением упругой

деформации

,

которая выражается отношением упругой

деформации к предельной

к предельной :

:  . (24)

. (24)

На хрупкое состояние материала влияют в основном два внешних фактора: температурный и механический. Многие материалы при понижении температуры резко снижают свои пластические свойства, например битумные материалы (нефтяные битумы при температуре ниже 20 оС теряют пластичность и разрушаются хрупко), полимеры, металлы и др.

Эластичность (гибкость, тягучесть) – способность материала или изделия испытывать значительные упругие (обратимые) деформации без разрушения при сравнительно небольших усилиях (каучуки, резина, некоторые полимеры – эластомеры).

Упругие деформации эластомеров достигают 100% и более.

Твердость – свойство материала сопротивляться упругой и пластической деформации при вдавливании в него стандартного тела (более твердого) в условиях неравномерного сжатия.

Твердость – способность материала сопротивляться проникновению в него другого боле твердого тела.

Твердость – структурная характеристика материала и не всегда зависит от прочности материала. Для определения твердости существует несколько методов.

Твердость древесины, бетона, металлов и сплавов определяют, вдавливая в образцы стальной шарик. О величине твердости судят по глубине вдавливания шарика или по диаметру полученного отпечатка. Твердость природных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по порядку минерал оставляет черту (царапину), на предыдущем, а сам не прочерчивается.

Тальк (Mg3[Si4O10]·[OH]2) — легко чертится ногтем

Гипс (CaSO4·2H2O) — чертится ногтем

Кальцит (CaCO3) — легко чертится стальным ножом

Плавиковый шпат (CaF2) — чертится стальным ножом под

небольшим нажимом

Апатит (Ca5[PO4]3F — чертится стальным ножом под

большим нажимом

Полевой шпат (ортоклаз)

(K[AlSi3O8]) — слегка царапает стекло

Кварц (SiO2) — легко чертит стекло

Топаз (Al2[Si4O]·[F, OH]2)

Корунд (Al2J3)

Алмаз (C)

Кварц, топаз, корунд, алмаз – применяются в качестве абразивных (истирающих и шлифующих) материалов.

От твердости материалов зависит их истираемость.

Истираемость – свойство материала изменяться в объеме и массе под воздействием истирающих усилий.

От сопротивления истираемости материалов зависит возможность их применения для устройства полов, ступеней, лестниц, тротуаров и дорог.

При эксплуатации, например, материалы верхнего слоя покрытия в полах и на дорогах воспринимают, кроме истирающих воздействий, ударные воздействия.

Сопротивление удару материалов оцениваютпределом прочности при ударе.

Предел прочности при ударе, Дж/м3, характеризуется количеством работы, затраченной на разрушение образца, отнесенного к единице объема материала.

Испытание материалов на удар производят на специальном приборе – копре.

Износ – разрушение материала при совместном действии истирания и удара.

На износ материалы испытывают в специальных вращающихся барабанах со стальными шарами или без них.

studfiles.net

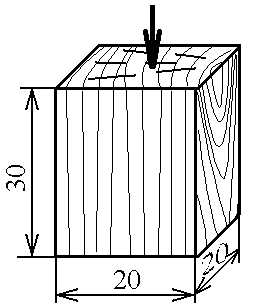

Определение предела прочности при сжатии вдоль волокон

Основным механическим свойством древесины является прочность, которая зависит от направления действующей нагрузки, породы дерева, плотности, наличия пороков.

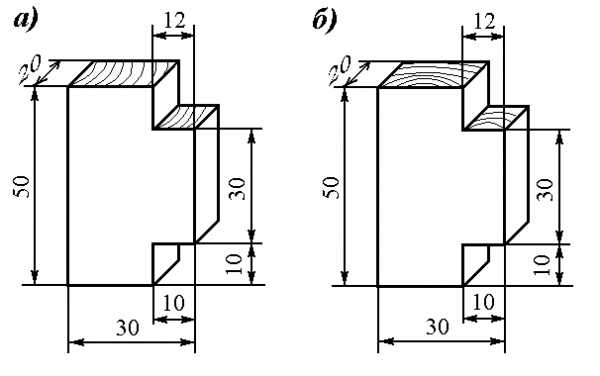

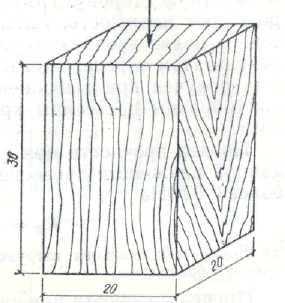

Определение предела прочности при сжатии вдоль волокон выполняют на образцах в виде прямоугольной призмы сечением 2020 мм и высотой вдоль волокон 30 мм (рис. 1).

Рис. 1. Образец для испытания на сжатие вдоль волокон

Перед испытанием определяют с помощью электронного влагомера ЭВ-2М влажность образца (можно воспользоваться результатом определения влажности древесины, который был получен на аналогичном образце, хранившемся в одинаковых условиях) и измеряют размеры сечения образца (в середине его длины) штангенциркулем с точностью до 0,1 мм. При испытании образца скорость подачи, нагрузки должна быть равномерной 250005000 Н/мин в течение всего времени испытания. Испытание ведут до разрушения образца.

Предел прочности при сжатии RW вдоль волокон при данной влажности древесины вычисляют по формуле:

RW = Pmax /ab,

где Pmax — максимальная нагрузка, Н;

a,b — размеры поперечного сечения образца, мм.

Предел прочности при сжатии вдоль волокон пересчитывают на нормальную (стандартную) влажность 12 % по формуле:

R12 = RW [1+(W – 12)],

где — коэффициент, равный 0,04 на 1 % влажности;

RW — предел прочности при сжатии образца с влажностью W, % в момент испытания, МПа

Для образцов с влажностью равной или большей предела гигроскопичности (30 %):

R12 = RW/ ,

,

где RW — предел прочности при сжатии образца с влажностью W, % в момент испытания, МПа.

—коэффициент

пересчета при влажности 30 % (табл. 2).

—коэффициент

пересчета при влажности 30 % (табл. 2).

Таблица 2.

Порода древесины | |

Береза, лиственница | 0,4 |

Ель, граб, пихта, орех, осина, тополь, ива, груша | 0,445 |

Сосна, бук | 0,45 |

Клен | 0,485 |

Вяз, ясень | 0,535 |

Дуб, липа, ольха, акация | 0,55 |

Определение предела прочности при скалывании вдоль волокон

Испытание на скалывание вдоль волокон проводят по тангентальной и радиальной плоскостям, форма и размеры должны соответствовать рис. 2. Образцы вырезают таким образом, чтобы годовые слои на торцах были параллельны плоскости скалывания при тангентальном и перпендикулярны при радиальном скалывании. Отклонения от указанных размеров скалываемой части образца не должны превышать 0,5 мм. Перед испытанием штангенциркулем измеряют с точностью до 0,1 мм по ожидаемой плоскости скалывания ширину образца «в» и длину скалывания «с».

Рис. 2. Образцы для испытания древесины на скалывание вдоль волокон по плоскости: а) тангентальной, б) радиальной

Испытания проводят в специальном приспособлении до разрушения образца. Скорость нарастания нагрузки должна быть равномерной в течение всего испытания 4 1,0 кН/мин. По шкале силоизмерителя определяют максимальную нагрузку с погрешностью не более цены деления шкалы силоизмерителя.

Большую часть разрушенного образца подвергают испытанию на влажность. Предел прочности при скалывании в тангентальной плоскости при влажности в момент испытания вычисляют по формуле:

bl,

где Pmax — максимальная нагрузка, Н;

b — ширина образца, мм;

l — длина скалывания, мм.

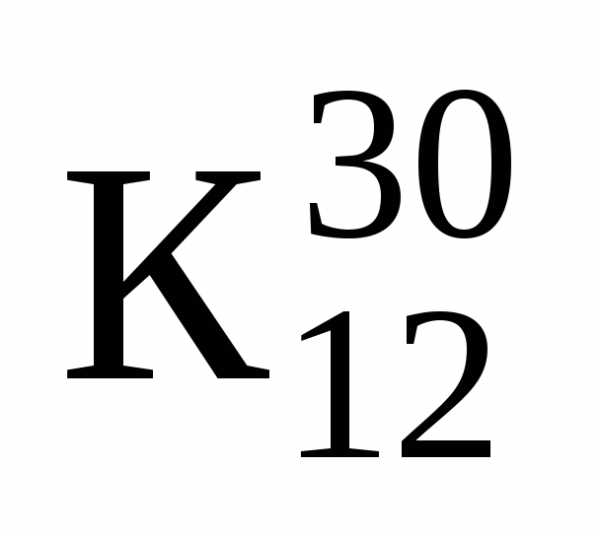

Предел прочности при скалывании пересчитывают к влажности древесины 12 %.

Для образцов с влажностью меньше предела гигроскопичности (30 %):

где — поправочный коэффициент, равный 0,03 на 1 % влажности.

Предел прочности образца с влажностью равной или большей предела гигроскопичности, пересчитывают к влажности 12 % по формуле:

,

где К12 — пересчетный коэффициент при влажности 30 % (табл. 3).

Таблица 3

Порода древесины | К12 |

Дуб, вяз, акация | 1,39 |

Береза, орех | 1,87 |

Бук, сосна, ель, лиственница | 1,63 |

Граб, ива, осина, тополь | 1,76 |

Клен, липа, ольха, пихта, ясень | 1,53 |

Результаты испытаний сравнивают со справочными данными.

Приближенно о прочности древесины можно судить по содержанию поздней древесины используя формулу:

R12 = 6m + 300,

где m — процентное содержание поздней древесины (сосны).

10.4. Порядок выполнения работы:

Ознакомиться с методами определения свойств древесины.

Оценить макроструктуру, определить пороки различных пород древесины.

Определить содержания поздней древесины.

Определить влажность древесины.

Определить предел прочности при сжатии вдоль волокон.

Определить предел прочности при скалывании вдоль волокон.

studfiles.net

12.1. Определение предела прочности горных пород при одноосном сжатии

12. ЛАБОРАТОРНЫЕ РАБОТЫ

ПО МЕХАНИЧЕСКОМУ РАЗРУШЕНИЮ

ГОРНЫХ ПОРОД

Целью работы является определение предела прочности горных пород при одноосном сжатии между плитами пресса (по ГОСТ 21153.2—84).

Прочность при одноосном сжатии является наиболее общей и часто используемой характеристикой прочностных свойств горных пород.

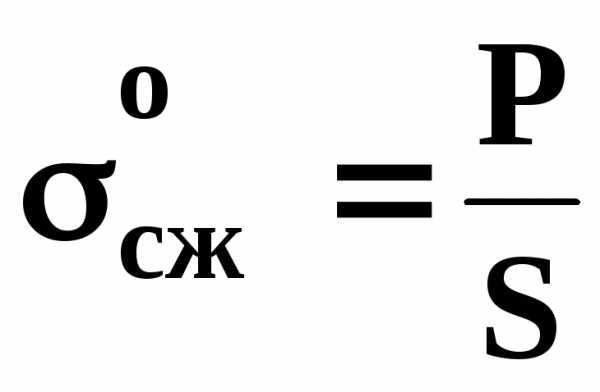

Пределом прочности при сжатии называется сжимающее напряжение, при котором образец породы разрушается. Предел прочности вычисляется по формуле

(1)

где Р — сжимающая, разрушающая сила, Н; S — площадь поперечного сечения образца, м2.

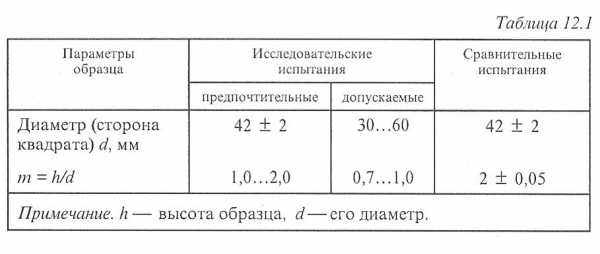

По ГОСТ 21153.2—84 прочность при одноосном сжатии определяют на образцах правильной формы — призматической или цилиндрической. Испытания проводят на образцах горных пород со стороной квадрата или диаметром 42 ±2 мм.

В соответствии с данным ГОСТом проводят сравнительные или исследовательские испытания горных пород.

При сравнительных испытаниях высота образца горной породы должна превышать его диаметр в 2 раза с отклонением ± 5 %. Количество образцов при сравнительных испытаниях должно быть не менее десяти при надежности результата испытаний не ниже 95 % и относительной погрешности не более 10%.

При исследовательских испытаниях образцов допускается отношение высоты образца h к его диаметру d от 1 до 2. В этом случае количество образцов должно быть не менее шести при надежности результата испытаний восемьдесят процентов и относительной погрешности не более двадцати процентов. Размеры образцов должны соответствовать параметрам, указанным в табл. 12.1.

При всех испытаниях должны быть выдержаны следующие допуски:

отклонение от параллельности торцов не более одной десятой миллиметра по диаметру образца;

отклонение от перпендикулярности торцов к образующей цилиндра не более трех десятых миллиметра;

выпуклость торцов не более трех сотых миллиметра.

Образцы изготовляют выбуриванием или выпиливанием на камнерезной машине из штуфов и кернов, а их торцевые поверхности шлифуют на шлифовальном станке.

Оборудование для проведения испытаний

Испытания проводят на прессах, максимальное усилие которых не менее чем на 20—30 % превышает предельную нагрузку на образец. В процессе испытаний образец устанавливают в центре между стальными плитами пресса и нагружают до разрушения. Для того чтобы нагрузка прикладывалась строго по оси образца, одну из плит пресса соединяют с шаровой опорой. Установка образца под прессом для определения прочности при одноосном сжатии представлена на рис. 12.1.

Рис. 12.1. Установка для определения прочности при одноосном сжатии: 1 – образец; 2 – каленые прокладки; 3 – центрирующее устройство; 4 – плиты пресса.

Проведение испытаний

Скорость нарастания нагрузки до момента разрушения образца должна находиться в пределах 1…5 МПа/с. Нагрузку повышают с постоянной скоростью вплоть до разрушения образца. Фиксируют максимальное значение Р.

Протокол испытаний

Результаты испытаний заносят в таблицу.

Обработка результатов

Предел прочности при одноосном сжатии вычисляют по формуле (1).

Обработку результатов испытаний п образцов производят в следующем порядке. Вычисляют: среднее арифметическое по пробе

studfiles.net

4.4.6 Метод определения предела прочности при объемном сжатии

Сущность метода заключается в измерении разрушающей сжимающей силы, приложенной к торцам образца через стальные плоские плиты при боковом сжатии гидростатическим давлением.

Для испытания изготавливают цилиндрические или призматические образцы квадратного поперечного сечения.

В камеру объемного сжатия (рисунок 4.33) устанавливают образец 10, который изолируют от рабочей жидкости. Герметизируют рабочую полость камеры, подают в камеру рабочую жидкость и доводят давление ее до значения, заданного условиями решаемой задачи. При заданном давлении в камере образец нагружают осевой сжимающей силой и доводят его до разрушения.

Предел прочности образца при объемном сжатии определяют по формуле

, (4.49)

, (4.49)

где Р – разрушающая осевая сила, Н;

S– площадь поперечного сечения образца, м2.

Рисунок 4.33 – Установка для испытания образца горной породы при объемном сжатии: 1 – впускной вентиль; 2 – манометр; 3 – вентиль выпуска воздуха; 4 – стальные плиты; 5 – шток; 6 – крышка; 7 – корпус; 8 – сферическая пята; 9 – накидная гайка; 10 – образец; 11 – изоляция; 12 – выпускной вентиль

4.4.7 Метод комплексного определения пределов прочности при многократном раскалывании и сжатии

Метод комплексного определения пределов прочности горных пород при растяжении и сжатии, применяется при массовом определении прочностных свойств горных пород.

Сущность метода заключается в определении максимальной разрушающей силы при многократном раскалывании образцов породы пластинчатой или брусчатой формы и сжатии полученных при раскалывании образцов кубообразной формы.

При испытании применяется раскалывающее устройство в виде стальных клиньев с длиной лезвия, превышающей наибольший линейный размер образца (рисунок 4.34). Угол заточки клиньев 900.

Р исунок

4.34 – К определению предела прочности

при раскалывании

исунок

4.34 – К определению предела прочности

при раскалывании

Образцы для испытания раскалыванием изготавливают на камнерезной машине, отрезая от проб диски или пластины толщиною 20 мм. Диаметр дисков должен быть не менее 75 мм, а размер пластин – не менее 100х100 мм.

Для испытания на сжатие используются образцы кубической формы, полученные в процессе раскалывания, с линейными размерами 20х20х20 мм.

Перед испытанием на одну из плоскостей образца наносят карандашом квадратную сетку со стороной квадрата 20 мм. Образец устанавливают между клиньями, которые совмещают с одной из линий сетки.

Сначала образец раскалывают на бруски, затем по поперечным линиям на кубики. При каждом раскалывании образца фиксируют разрушающую нагрузку и измеряют штангенциркулем длину линии раскола.

После раскалывания образца, кусочки кубической формы, предварительно измерив их, помещают между плитами пресса, определяют разрушающую нагрузку.

Предел прочности образца при раскалывании σропределяют по формуле

, (4.50)

, (4.50)

где Рmax– максимальная разрушающая нагрузка, Н;

ℓ – длина линии раскола, м;

h – толщина образца, м.

Предел прочности образца горной породы при сжатии

,

,

где Рmax– максимальная разрушающая нагрузка, Н;

S– средняя площадь поперечного сечения образца породы, равная полусумме площадей параллельных поверхностей образца до его разрушения, м2.

studfiles.net

Определение предела прочности при сжатии

Предел прочности при сжатии определяют путем испытания шести половинок балочек, полученных при испытании образцов на изгиб, на десятитонном гидравлическом прессе. Для передачи нагрузки на половинки балочек используют плоские стальные шлифованные пластинки размером 40х62,5 мм (площадь 25 см2). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца (рис.4.6). Нагрузка при испытании должна возрастать непрерывно и равномерно до разрушения образца. Время от начала равномерного нагружения образца до его разрушения должно быть в пределах 5-30с, средняя скорость нарастания нагрузки при испытании должна быть 10,1 Н/с.

Рис 4.6. Испытание половинок балочек на сжатие:

|

Предел прочности при сжатии каждого образца Rсж, МПа, вычисляют по формуле:

Rсж=10Р/S,

где Р – разрушающая нагрузка, кН;

S – площадь грани, см2 (S=25см2).

За окончательный результат принимают среднее арифметическое из четырех результатов испытания шести образцов-половинок (без наибольшего и наименьшего результатов).

Марку по прочности гипсового вяжущего устанавливают в соответствии с требованиями стандарта (табл. 4.2) по наименьшему значению предела прочности при сжатии и изгибе. Маркируют строительный гипс по трем показателям: скорости схватывания, тонкости помола и прочности. Например, Г-10АII – гипс быстротвердеющий (А) , среднего помола (II), Rсж не менее 10 МПа.

Результаты испытаний заносят в таблицу по следующей форме:

№ | Наименование показателей | Значение показателей |

1. | Тонкость помола, %. | |

2. | Сроки схватывания, начало/конец | |

3. | Предел прочности при сжатии, МПа | |

4. | Предел прочности при изгибе, МПа | |

5. | Марка гипса |

В. Испытание портландцемента.

Цемент – это порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера, гипса и добавок.

Согласно ГОСТ 30515-97, по назначению цементы подразделяют на общестроительные и специальные. Основное требование к общестроительному цементу – обеспечение прочности и долговечности бетонов и растворов. К специальному цементу наряду с прочностью предъявляют специальные требования.

По виду клинкера цементы подразделяют на цементы с портландцементным клинкером, глиноземистым клинкером, сульфоалюминатным (-ферритным) клинкером.

По прочности на сжатие цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. Для цементов, выпускаемых по ранее утвержденным документам, до их пересмотра или отмены сохраняется подразделение цементов по прочности на сжатие по маркам.

По скорости твердения общестроительные цементы подразделяют на:

По срокам схватывания цементы подразделяют на следующие виды:

Портландцемент – это гидравлическое вяжущее вещество, полученное при обжиге до спекания и помоле сырьевой смеси из известняка, глины, добавок, преимущественно состоящее из силикатов и кальция.

Минералогический состав портландцемента характеризуется наличием в нем следующих соединений, %:

трехкальциевый силикат – алит 3СаОSiO2(C3S)… 40-65;

двухкальциевый силикат – белит 2СаОSiO2(C2S)…15-40;

трехкальциевый алюминат 3CaOAl2O3(C3A)…3-15;

трехкальциевый аллюмоферрит 3СаOAl2O3Fe2O3(C4AF)…, 10-20.

В процессе твердения портландцемент выделяет тепло, количество и интенсивность которого зависит от минералогического состава, тонкости помола, температуры окружающей среды.

При повышении содержания того или иного клинкерного минерала цемент получает особое название:

высокоалитовый цемент (C3S60%) характеризуется повышенной скоростью твердения, высоким тепловыделением, большой прочностью;

для белитовых цементов (C2S≈35-40%) характерно замедленное твердение, малое тепловыделение, более низкая прочность;

высококалюминатные цементы (C3A10%) характеризуются высоким тепловыделением и быстрым набором прочности, возможен сброс прочности; кроме того, они понижают морозостойкость бетона.

Физико-механические характеристики основных видов цементов даны в табл 4.4.

Портландцемент по внешнему виду представляет собой порошок серо-зеленого цвета. Плотность его 3,1 г/см3, насыпная плотность 1100-1300 кг/м3, угол естественного откоса 41-42о,водопотребность 22-28%.

Тонкость помола характеризуется остатком на сите №008 или удельной поверхностью порошка, которая обычно составляет 2200-3500 см2/г. В зависимости от прочности на 28 сутки портландцемент изготовляют четырех марок: 400, 500, 550, 600. Определение физико-механических свойств производят методами, предусмотренными соответствующими стандартами.

Портландцементы применяют для изготовления бетонов и растворов в промышленном и гражданском строительстве, если среда не агрессивна.

Основные технические требования к портландцементу представлены в таблице 4.3.

Таблица 4.3.

studfiles.net

12.3 Определение предела прочности при сжатии вдоль волокон

Определение выполняют на образцах в виде прямоугольной призмы сечением 20×20 мм и высотой вдоль волокон 30 мм (Рисунок 3.12.3). Перед испытанием изеряют размеры сечения образца (в середине его длины) штангенциркулем с точностью до 0,1 мм. Образец устанавливают торцевой поверхностью в центре шарнирной опоры приспособления. Приспособление с образцом помещают между головками испытательной машины и слегка зажимают его. При испытании образца скорость подачи нагрузки на образце должна быть равномерной и составлять 25 000+5000 Н/мин в течение всего времени испытания. Испытание ведут до разрушения образца, т. е. до момента, когда стрелка силоизмерителя пойдет в обратную сторону. После разрушения немедленно определяют влажность, используя для этого целый образец.

Рисунок

12.3 Образец для испытания на

сжатие вдоль волокон

Рисунок

12.3 Образец для испытания на

сжатие вдоль волокон

Предел прочности при сжатии RWвдоль волокон при данной влажности древесины вычисляют с точностью не более 0,5 МПа

RW =Рmах/ ab

где Рmах — максимальная нагрузка, Н; a и b- размеры поперечного сечения образца, мм.

Предел прочности при сжатии вдоль волокон пересчитывают на стандартную влажность 12 % с точностью до 0,5 МПа по формулам:

— Для образцов с влажностью меньше предела гигроскопичности

R12 = RW [ 1+ α (Ŵ-12)],

где α -коэффициент, равный 0,04 на 1 % влажности; RW- предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа

— для образцов с влажностью, равной или большей предела гигроскопичности {30 %):

R12 = RW /К³º12

где RW — предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа; К³º12-коэффициент пересчета при влажности 30%: 0,4 — для березы и лиственницы; 0,45 — для ели, пихты, граба, груши, ореха, осины и тополя; 0,45 —для сосны и бука; 0,485 —для клена; 0,535 — для вяза и ясеня; 0,55 — для дуба, липы и ольхи.

Пористость древесины в значительной мере влияет на величину сопротивления древесины сжатию, сама же пористость непосредственно зависит от процентного содержания в дереве поздней древесины. Отсюда возникает практическая оценка механических свойств лесных материалов по процентному содержанию в них поздней древесины

m= [(а1+a2+а3+…+ аn)/l]100,

где а1,a2,а3, аn— ширина поздних зон каждого годового слоя с точностью до 0,1 мм; l — расстояние между границами годовых слоев, мм.

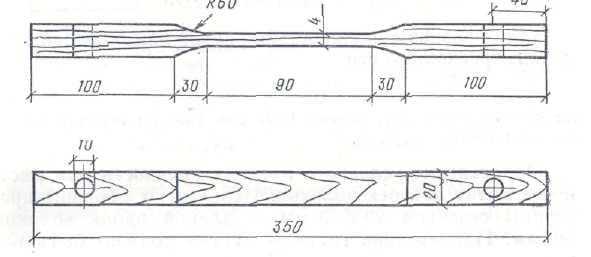

Определение предела прочности на растяжение вдоль волокон. Предел прочности на растяжение древесины вдоль волокон определяют на образцах точно установленных размеров (рис.12.4). Заготовки для образцов получают путем выкалывания во избежание перерезывания волокон.

Рисунок 12.4 Форма и размеры образца для испытания на растяжение вдоль волокон

Предел прочности RW с влажностью Wв момент испытания вычисляют с точностью до 1 МПа по формуле

RW = Рmах /( ab),

где Рmах —максимальная нагрузка, Н; a, b— размеры поперечного сечения рабочей части образца, мм.

Прочность образца с влажностью, отличающейся от стандартной (12 %) больше, чем на ±1 % (в пределах от 8 до 20 %), пересчитывают к влажности 12 %,где а— коэффициент, равный 0,01 для всех пород древесины.

Предел прочности образца с влажностью, равной или большей предела гигроскопичности, пересчитывают к влажности 12 % по формуле

R12 = RW К30

где К30 — коэффициент, равный 1,3 для хвойных пород и1,33 — для лиственных.

Определение условного предела прочности при местном сжатии поперек волокон. Используют образцы древесины сечением 20X20 мм и длиной вдоль волокон 60 мм. Направление годичных слоев должно быть параллельно длине образца. Испытание в радиальном и тангентальном направлениях производят на разных образцах. Каждый образец измеряют с точностью до 0,1 мм.

Образец помещают в специальное приспособление (Рисунок12.5) тангентальной или радиальной поверхностью кверху в зависимости от вида сжатия. Приспособление с образцом устанавливают в испытательную машину, где образец нагружается равномерно со скоростью 1000ұ ұ200 Н/мин. Через каждые 200 Н для легких пород и через 400 Н для твердых пород с помощью индикатора измеряют с точностью до 0,01 мм деформацию образца. Отсчеты по индикатору следует брать, не прекращая погружения. Испытания производят до явного условного предела прочности, что характеризуется резким увеличением деформации. По окончании испытания определяют влажность образца.

Рисунок 12.5 Приспособление для испытания образцов древесины на сжатие поперек волокон: 1-индикатор; 2-корпус;3 шток; 4- подставка; 5-съемный пуассон; 6-образец.

На основании парных отсчетов нагрузки и деформации вычерчивают диаграмму сжатия, откладывая по оси абсцисс значения деформации, а по ординат значения нагрузки. Точка ординаты, где построенная линия переходит из прямолинейного очертании в криви-линейное, соответствует условному пределу прочности. Значение условного предела прочности при данной влажности вычисляют с точностью до 0,1 МПа:

RW = Р/b

где Р- нагрузка, соответствующая пределу прочности, Н; b и I -ширина и длина образца, мм.

При этом необходимо предел прочности образца RWпересчитать к влажности 12 % с точностью до 0,1 МПа по формуле

R12 = RW [ 1+ α (Ŵ-12)],

где α — коэффициент, равный 0,035 на 1 % влажности.

Предел прочности образца с влажностью, равной или большей предела гигроскопичности, пересчитывают к влажности 12 % с точностью до 0,1 МПа R12 = RW К30

где R12 — коэффициент, равный 1,67 для лиственных пород в обоих направлениях сжатия и для хвойных пород при радиальном сжатии и 2,46 — для хвойных пород при тангентальном сжатии.

Определение предела прочности при статическом изгибе. Изготовляют образцы в форме бруска сечением 20X20 мм и длиной вдоль волокон 300 мм. Отклонения от указанных размеров образца для поперечного сечения не должны превышать 0,5мм, а по длине— 1 мм. Годовые слои на торцах должны быть параллельны одной паре противоположных граней.

Рисунок 12.6 Схемы испытания древесины на статический изгиб: а — при нагружении в двух точках на одной трети расстояния между опорами; б — при нагружении в одной точке посередине расстояния между опорами

При испытании образец укладывают на две неподвижные опоры с расстоянием между их центрами 240 мм. Нагрузка передается в двух или одной точке (Рисунок 12.6 ). Образец испытывают на изгиб таким образом, чтобы изгибающее усилие было направлено по касательной к годовым слоям тангентального изгиба. Скорость нагружения образца должна быть равномерной в течение всего времени испытания: 7±1,5 кН/мин — при испытании по схеме, изображенной на рис. 20, а и 5±1 кН — при испытании по схеме, на рис. 20, б. Испытание продолжают до разрушения образца, т. е. до момента движения стрелки силоизмерителя в обратную сторону. Максимальную нагрузку определяют с точностью до цены деления шкалы силоизмерителя. После испытания определяют влажность образцов, для чего пробу длиной 30 мм вырезают вблизи излома.

Предел прочности при статическом изгибе, при данной влажности образца вычисляют с точностью до 1 МПа по формулам:

при нагружении в двух точках

RW =( рмах l ) / (bh)²

при нагружении в одной точке

RW = (З рмах l ) / 2 bh²

где рмах — максимальная разрушающаяся нагрузка, Н; l — расстояние между опорами, мм; bи h— ширина и высота образца, мм.

studfiles.net