Меняем свойства бетона добавлением фибры

Добавить в закладки ● Сборка-1 Нажмите «Ctrl + D» чтобы сохраните сайт в браузере

Фибробетон в среде строителей давно не новинка, и его применение в промышленном строительстве привнесло дополнительную прочность объектам. На что можно рассчитывать дачникам и владельцам загородного жилья? Такой бетон значительно облегчает строительство дома, реставрационные работы.

Применение фибры – дополнительного компонента в традиционном бетоне позволяет отказаться от каркасного армирования, поскольку дисперсные волокна из различных материалов обеспечивают внутреннее армирование бетонной смеси. Бетонные блоки, благодаря дополнительной прочности, можно уменьшить в толщине.

Обеспечивая прочность всего объема бетона, армирующие волокна так же помогают избавиться от недостатков традиционного материала из смеси цемента и песка – появления трещин, сколов и слабой прочности на растяжение.

Возможность использовать разные пропорции и типы (виды) фибры делают фибробетон универсальным. Чуть ранее мы рассматривали, как сделать самому тротуарную плитку из самой простой смеси цемента, песка, воды. Добавление фибры позволит придать такой плитке прочность, а значит долголетие всем дорожкам и площадкам, выложенным из самодельной плитки, снизить расход цемента.

Чуть ранее мы рассматривали, как сделать самому тротуарную плитку из самой простой смеси цемента, песка, воды. Добавление фибры позволит придать такой плитке прочность, а значит долголетие всем дорожкам и площадкам, выложенным из самодельной плитки, снизить расход цемента.

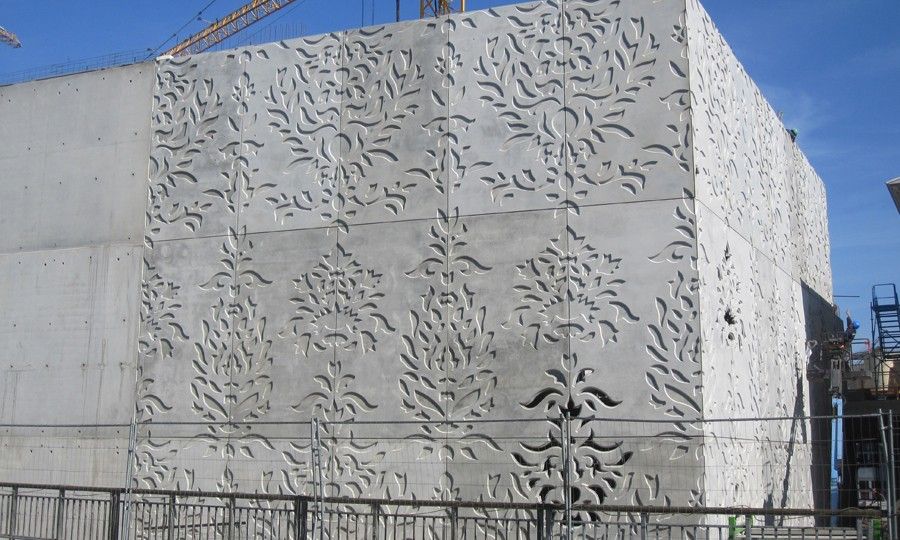

Такой раствор можно применять тогда, когда нет возможности провести армирование металлическим каркасом, для создания прочных, но легких элементов архитектуры, для заливки фундамента и установки шумо-поглощающего забора. Для каждой поставленной задачи можно подобрать соответствующий вид фибры.

Что такое фибра для бетона, и какие фибры используются сегодня

Дисперсное волокно – фибра для бетона условно делится на два вида:

- Металлическая фибра изготавливается из стали, она усиливает бетон на разрыв, растяжение, предотвращает образование трещин, принимая возникающие нагрузки на себя. Снижает возможность усадки при сушке.

Сталефибробетон стойкий к перепадам температурных режимов, в воздействию влаги. Волокна из стальной проволоки могут быть с анкерами (загнутыми кончиками) – анкерная стальная фибра. Дисперсное армирование такой фиброй снижает расход цемента, но значительно повышает прочность любых, даже самых сложных по конфигурации зданий, фундаментов, где трудно применить каркасное армирование. Размеры фибры варьируются в зависимости от области использования бетона.

Волокна из стальной проволоки могут быть с анкерами (загнутыми кончиками) – анкерная стальная фибра. Дисперсное армирование такой фиброй снижает расход цемента, но значительно повышает прочность любых, даже самых сложных по конфигурации зданий, фундаментов, где трудно применить каркасное армирование. Размеры фибры варьируются в зависимости от области использования бетона.

- Неметаллическая фибра, это целый ряд видов волокон, который пополняется с каждой новой разработкой. Прогресс не стоит на месте и помимо натуральных: стеклянных, асбестовых, базальтовых волокон, производители используют синтетические материалы: пропилен, акрил и другие.

Больший спрос имеют фибры из стали, стекла, полипропилена, именно они считаются самыми востребованными. Каждый вид обладает своими уникальными характеристиками. Базальтовая фибра — достойный конкурент стальному аналогу, а по некоторым параметрам и превосходит стальную. Но цена на базальтовую дисперсную добавку пока выше из-за сложных технологий производства. Там, где нужна особая прочность, применяют стальную фибру.

Там, где нужна особая прочность, применяют стальную фибру.

Для создания облегченных архитектурных форм, устойчивых к внешним воздействиям, химическим веществам, сколам, трещинам, изготавливают бетон с добавкой фибры из полипропилена. Фибра из полипропилена востребована при изготовлении ячеистого бетона, пеноблоков.

Стеклофибробетон упругий и пластичный, прекрасно гасит шумы, устойчив к влаге и ударным нагрузкам. Не боится перепадов температуры. Но стекловолокно нуждается в защите от щелочной среды бетона. Достигается защита добавлением специальных полимеров в состав бетонного сырья.

Как производят фибробетон кустарным способом

Производство фибробетона имеет свои особенности. На каждый вид фибры существует своя технология замеса. И если на производстве все отработано и рассчитано, имеется специальное оборудование, то — как изготовить фибробетон кустарным способом?

Фибробетон изготавливается без использования щебеня, гравия. Основными компонентами являются цемент, песок (обязательно чистый) и фибра. Для получения более качественного раствора желательно применение пластификатора.

Основными компонентами являются цемент, песок (обязательно чистый) и фибра. Для получения более качественного раствора желательно применение пластификатора.

Основным и общим требованием остается тщательный замес с равномерным распределением компонентов. Обеспечить качество раствора поможет бетономешалка, наличие пластификатора в составе и увеличенное время замеса. Фибра вводится в раствор несколькими методами. В сухую смесь, в цемент и в замешиваемый раствор. Приготовление раствора мы рассмотрели в статье «Как изготовить самому тротуарную плитку».

При самостоятельном изготовлении фибробетона небольшими партиями, неметаллическую фибру для более равномерного распределения удобней вводить в сухую смесь, желательно порционно, при этом контролировать, чтобы фибра не «комковалась». Добавляя волокна фибры, необходимо следить, чтобы она была взрыхленной.

Стальные волокна (для равномерного распределения) рекомендуется вводить в готовую смесь. Следует учесть, что стандартное оборудование подвергается большему износу при изготовлении бетона со стальной фиброй.

Пропорции армирующих волокон на 1 м3 зависит от предъявленных требований к бетону, от материалов наполнителя. Минимальное содержание фибры изменит характеристики бетона к более высоким показателям. Для снижения стоимости бетона, изготовленного самостоятельно, можно использовать смеси дорогого и дешевого наполнителя из армирующих волокон.

Строительные работы не ограничиваются изготовлением бетона. Наша строительная компания предлагает ряд услуг в области строительства. Вы можете вызвать мобильную бригаду рабочих для работ связанных с обустройством рабочей площадки, загородного участка, ремонтом или строительством. Также мы проводим утепление эковатой любых строений или элементов дома. Целлюлозный утеплитель от производителя обладает уникальными характеристиками и не имеет торговых надбавок.

Стеклофибробетон своими руками: состав и технология производства

Бетон / Виды бетона / Другие виды бетона /

Содержание

- 1 Состав и материалы

- 2 Необходимый инструментарий

- 3 Технология производства

Технологии, призванные повышать качество стройматериалов, постоянно улучшаются, современный рынок предлагает усовершенствованные новинки с уникальными свойствами. Одним из подобных нововведений по праву считается стеклофибробетон. Желание улучить один из наиболее востребованных материалов привело к созданию его новой разновидности, которая состоит из бетона и стекловолокнистой арматуры, что втрое увеличивает упругость исходного материала, сравнительно с обычным бетоном. Ремонт – процесс затратный, но можно существенно сэкономить, изготовив стеклобетон своими руками. Производство не требует особых навыков – достаточно следовать рекомендациям.

Одним из подобных нововведений по праву считается стеклофибробетон. Желание улучить один из наиболее востребованных материалов привело к созданию его новой разновидности, которая состоит из бетона и стекловолокнистой арматуры, что втрое увеличивает упругость исходного материала, сравнительно с обычным бетоном. Ремонт – процесс затратный, но можно существенно сэкономить, изготовив стеклобетон своими руками. Производство не требует особых навыков – достаточно следовать рекомендациям.

Состав и материалы

Состав стеклофибробетона довольно незамысловатый – серый или белый портландцемент М 500-700, просеянный мелкокалиберный кварцевый песок, ровинг (щелочеустойчивое стекловолокно), в отдельных случаях используют глиноземистый цемент. Для повышения характристик – эстетических, формировочных, технологических – в состав добавляют присадки.

Наиболее важный момент в процессе изготовления своего стеклобетона – выбор связующего. База из глиноземистого цемента отличается интенсивной кристаллизацией образований, снижение прочности происходит медленнее, чем в составах из портландцемента. В содействии с водой портландцемент предотвращает разрушение металлических элементов, но губительно влияет на стеклофибру.

В содействии с водой портландцемент предотвращает разрушение металлических элементов, но губительно влияет на стеклофибру.

Главное составляющее жидкой фазы портландцемента перед застыванием – гидроксид кальция – приводит к коррозии стекла, что разрушает кремнекислородную конструкцию. Исходя из этого, при изготовлении своих стеклофибробетонов на основе портландцемента целесообразно применение щелочестойкой фибры – в ином случае вместо армированного материала вы получите блок, пропитанный жидким стеклом.

Бетон, изготовленный на глиноземистом цемента, отличается большей плотностью, устойчивостью к неблагоприятной среде, водонепроницаемостью, но стоимость данной основы для бетона существенно выше, приобрести его сложнее.

С другой стороны, высокая цена глиноземов абсолютно оправдана. Среди их главных преимуществ по применению выделяют следующие:

- быстрое затвердевание;

- повышение прочности в процессе высыхания;

- незначительное влияние химических веществ на стеклонить;

- быстрое изготовление материала, как следствие – сокращение сроков строительства.

Единственным недостатком можно считать возможность изменения характеристик прочности. Применение глиноземов в строительстве требует точного выполнения рекомендаций по процессу – минимальная ошибка приведет к конечной потере большей части свойств готового стеклофибробетона.

Стекловолокно составляет 3 – 5% от общей массы бетона.Для изготовления материалов для внутренних работ и отделки, применяют штукатурку на гипсовой основе, или гипс в чистом виде. Среда для затвердевания практически не несет угрозы разрушения армирующих элементов. Существует риск коррозии стальных деталей, фибра разрушению не подвергается. Гипс, укрепренный фиброй, более прочный, огнестойкий и характеризуется низкой теплопроводностью.

Стеклофибру выбирают, исходя из химического состава, прочности материала – широкий выбор видов стекла позволяет подобрать нужный вид, ориентируясь на свои критерии отбора. При изготовлении стеклофибробетона преимущественно используют следующие волокна:

- силикатные;

- кварцевые;

- натрийкальциево-силикатные;

- алюмоборосиликатные;

- цирконийсиликатные (щелочеустойчивое стекловолокно).

Вернуться к оглавлению

Необходимый инструментарий

Применение конкретного оборудования и инструментов в своем производстве зависит от выбранного метода. Это может быть пневмопистолет или обычная бетономешалка. При изготовлении небольших партий стеклофибробетона раствор размешивают, используя свою силу, обязательно в одном направлении – это обеспечит равномерное распределенные фибры по стеклофибробетону.

Готовый раствор наносят непосредственно на поверхность, или предварительно заливают в формы – перед тем, как залить смесь по своим формам, смажьте их минеральным маслом. Для получения гладких плиток используют формы, покрытые изнутри полиэтиленом. Формы со стеклянным дном позволяют изготовить полированные плитки, а фактурные изделия получают с помощью специальных силиконовых форм. Приобретенное моноволокно нарезают специальными ножницами, при разрезании волокна позаботьтесь о своей индивидуальной безопасности – применение респиратора, очков, перчаток для защиты рук обязательно.

Вернуться к оглавлению

Технология производства

Существует несколько способов изготовления стеклофибробетоновых изделий. Пневмонабрызг – одновременное нанесение раствора, измельченного стекловолокна на поверхность с помощью пневмопистолета. Выходя из устройства, волокна равномерно вмешивается в раствор, однородный слой стеклофиброцемента укладывают на поверхность или форму.

Преимущества:

- смесь готовят отдельно, фибра рубится непосредственно перед выходом из сопла пистолета;

- точная дозировка;

- результат – однородная масса, быстрый процесс смешивания.

Недостатки:

- дорогое оборудование.

Предварительное смешивание компонентов – с помощью бетоносмесителя или вручную (при небольшом количестве раствора). В бетономешалке готовят обычные бетонный раствор, добавляют готовую измельченную фибру в пропорции 10:1. Далее компоненты перемешивают в течение 5 минут, немедленно формируют – смесь быстро застывает.

Преимущества:

- скорость производства;

- экономия на оборудовании.

Недостатки:

- возможны отклонения в дозировке;

- раствор лучше готовить в небольших количествах.

Виброформование – не является отдельным способом производства стеклофибробетона, скорее метод изготовления негабаритных изделий. Бетон, помещенный в формы, насыщают стекловолокном на стенде (установленная столешница на вибрирующем механизме). Волокно равномерно распределяется в бетонной массе, но метод подходит только при производстве небольших плит.

Смешивание фибробетона | CHENG Concrete

Смешивание Бетон, армированный фиброй (FRC), отличается от традиционного бетона тем, что в нем отсутствуют крупные заполнители или галька, и его смешивают с помощью лопастных миксеров вместо больших барабанных миксеров, связанных с традиционной бетонной смесью. Бетон, армированный фиброй , содержит только мелкий песок, портландцемент, волокна и химикаты для ускорения времени отверждения.

Бетон, армированный фиброй , содержит только мелкий песок, портландцемент, волокна и химикаты для ускорения времени отверждения.

Возможно, вы слышали о GFRC, который является аббревиатурой для бетона, армированного стекловолокном, и, возможно, наиболее распространенным из всех FRC, но с новыми разработками в технологии волокон во многих смесях используются волокна, изготовленные из базальта, полипропилена, поливинилацетата ( ПВА), и даже конопли. Смешивание фибробетона с нуля может быть непосильной задачей, требующей многочасового взвешивания и измерения до восьми отдельных компонентов для каждой партии. Вот почему мы рекомендуем придерживаться предварительно смешанных смесей, чтобы обеспечить постоянство производительности и качества.

Возможно, самым большим преимуществом FRC является то, что его можно сделать тонким без ущерба для прочности бетона. Хотя мы не будем вдаваться в подробности здесь, FRC можно отливать с использованием широкого спектра методов. Его можно заливать, как традиционный бетон, или вручную прессовать в форму для создания техники прожилок, или распылять в форму.

Шаг 1. Добавьте модификатор в ведро для смешивания

Шаг 2. Добавьте пигменты в модификатор.

Шаг 3 – Добавьте смесь GFRC

- Добавьте 1/2 сухой бетонной смеси и тщательно перемешайте.

- Медленно добавляйте оставшуюся сухую смесь в ведро, периодически очищая стенки и дно шпателем, чтобы убедиться, что вся фибробетонная смесь смешана.

Шаг 4 — долейте воды, если необходимо

- Вы можете безопасно добавлять до 16 унций воды на каждый 50-фунтовый мешок бетонной смеси, армированной фиброй, которую вы используете. Это правило относится к бетонным смесям серий CHENG D-FRC и Surecrete Xtreme.

- При смешивании бетона, армированного фиброй, имейте в виду, что бетонные смеси на основе серого цемента требуют меньше воды, чем продукты на основе белого цемента.

- Смеси серий CHENG D-FRC и Surecrete Xtreme будут ложно схватываться через 5–10 минут после первоначального смешивания. Когда это произойдет, просто снова смешайте его лопастным миксером, и он должен вернуться в исходное состояние. Повторяйте это часто по мере необходимости, чтобы смесь оставалась работоспособной во время заброса.

- Общее время работы при повторном смешивании до 1 часа.

Видео — Смешивание фибробетона для распыления

- Этот видеоклип из серии, созданной нами совместно с ConcreteNetwork, демонстрирует смешивание фибробетона с распылением через пистолет-распылитель.

- «Активатор» и «Разбавленный активатор» упоминаются на протяжении всего видео, но теперь они переименованы в «Концентрированный модификатор» и «Модификатор».

- Разбавленный активатор = модификатор Surecrete Xtreme

Является ли фибробетон материалом будущего?

Еще в январе специалист по обнаружению утечек и ремонту Натан Уэстон из Неаполя, штат Флорида, обратился к AQUA с простым наблюдением: 3000 колод. Обычную колоду пройти несложно, вы делаете отверстие отбойным молотком, а затем куски начинают легко отламываться, и это происходит довольно быстро. Но когда мне нужно пробить армированную волокном колоду, это как минимум в два раза сильнее, если не больше».

Уэстон сказал, что ему легко понять, когда он работает с плитой, армированной волокном, по тому, как она распадается на части, или, что более важно, по тому, как она сопротивляется ударам его молотка. «Когда вы отбиваете отбойным молотком армированную волокном палубу, все эти маленькие кусочки остаются вместе», — объясняет он. «У вас будет кусок побольше с крошечными кусочками-сателлитами, прикрепленными к нему всеми этими маленькими волосками, которые, как я узнал, являются микроволокнами».

Анекдотический отчет Уэстона может быть не очень научным, но он говорит об одной из основных причин существования фибробетона: он добавляет бетону прочность на изгиб и растяжение. Хотя эта характеристика может усложнить жизнь специалистам по ремонту, которым поручено пробить плиты FRC, для строителей есть возможные преимущества, которые, возможно, стоит рассмотреть.

«Очевидно, что фибробетон — прочный материал, — говорит Уэстон. «Вот почему я лично считаю, что он должен найти свое применение в большем количестве корпусов бассейнов».

NOT SO SIMPLE

Волокна, используемые для армирования бетона, бывают разных размеров и изготавливаются из постоянно растущего ассортимента материалов, включая похожие на волоски минеральные и композитные микроволокна и гораздо более крупные стальные макроволокна.

Большинство людей интуитивно понимают идею добавления волокнистого материала в бетон для увеличения прочности. Основная идея заключается в том, что волокна в смеси создают разнонаправленную промежуточную «сетку» внутри бетонной матрицы, которая при правильном использовании сделает бетон прочнее.

Однако если копнуть глубже, можно обнаружить далеко не простую тему. Одни только типы волокон представляют собой чрезвычайно сложную тему.

Во-первых, волокна обычно классифицируются как по размеру, так и по материалу, из которого они сделаны. Есть микроволокна, которые представляют собой очень маленькие, похожие на волосы нити, изготовленные из пластика, такого как полипропилен, или из минералов, таких как стекло или базальт. А есть макроволокна, которые почти всегда стальные. В рамках этих категорий существует множество типов и размеров волокон, которые имеют различные рабочие характеристики.

На самом простом уровне микроволокна в первую очередь предназначены для предотвращения микро- или усадочного растрескивания, которое чаще всего происходит во время начального процесса отверждения или в критические первые 28 дней. (Есть и другие преимущества, которые мы обсудим ниже.) Напротив, макроволокна обеспечивают несущую способность после трещин бетона.

По мнению некоторых, кто их использует, относительная сложность использования волокна создает проблемы для отрасли, которые могут выйти за рамки текущего уровня знаний.

«В нашей отрасли уже есть проблема с отсутствием контроля, когда речь идет о процессе торкретирования», — говорит Уильям Дрэйкли, управляющий член Drakeley Pool Company (Вифлеем, Коннектикут). «Волокна могут приносить пользу, без сомнения, но они также очень сложны. Есть ряд проблем с контролем, которые добавляют переменные в процесс, который и без того полон переменных. Я вижу в этом вызов для отрасли».

Хотя компания Дрейкли не использует волокна в корпусах бассейнов как таковых, у него есть большой опыт работы с волокнами вне промышленности, например, в автомобильных и железнодорожных туннелях. «Мы постоянно используем волокна в проектах такого типа, но процесс всегда строго контролируется. Например, нам потребовалось создать обширные тестовые панели, которые могут стоить до 100 000 долларов, потому что контроль качества чрезвычайно важен. Крайне важно убедиться, что вы используете правильное волокно для приложения, в правильных количествах, используя правильные методы смешивания и нанесения. И вы должны понимать, что эти волокна делают, а что нет».

Крайне важно убедиться, что вы используете правильное волокно для приложения, в правильных количествах, используя правильные методы смешивания и нанесения. И вы должны понимать, что эти волокна делают, а что нет».

INTO THE Voids

Микроволокна в основном используются для предотвращения растрескивания при усадке в процессе отверждения, тогда как макроволокна обеспечивают прочность на разрыв после образования трещин.

По словам Дрэйкли и других участников этого обсуждения, волокна могут обеспечить несколько значительных преимуществ; главным из них является то, что они могут обеспечить прочность на изгиб и растяжение в бетоне, который уже растрескался, и они могут обеспечить контроль над микро- или усадочным растрескиванием в течение периода отверждения. Последнее преимущество помогает предотвратить увеличение трещины, что, в свою очередь, помогает предотвратить проникновение влаги.

«Использование фибры в бетоне, — говорит д-р Марк Жолин, профессор инженерного дела Университета Лаваля (Квебек, Канада), — может повысить прочность бетона на растяжение почти так же, как арматурные стержни; я включаю в этой категории все, что связано с контролем открытия трещин».

«Очевидное преимущество волокон, особенно в структуре типа оболочки, — добавляет он, — заключается в трехмерном распределении армирования. Это то, чего не могут предложить не всегда идеально расположенные арматурные стержни».

Повышение прочности бетона на растяжение имеет важное значение, но в бассейнах и спа-индустрии, где гладкая отделка и конструкция без трещин являются ожиданием владельцев бассейнов, микроволокна и их способность контролировать усадочные трещины до того, как они станут больше, являются особенно привлекательными. выгода.

«Есть поговорка, которую мы используем в бетонной промышленности: люди подхватывают холод и трещины в бетоне», — говорит Элвин Эриксон, технический консультант ReForce Tech, поставщика волокна из Бонита-Спрингс, штат Флорида. «Это природа зверя. С точки зрения проблем, стоящих перед отраслью фибробетона, однако, номер один — это недостаток образования и опыта. Люди просто не знают, как проектировать с использованием волокон. Часть проблемы заключается в том, что это немного Дикого Запада. там с точки зрения всех доступных волокон».

Часть проблемы заключается в том, что это немного Дикого Запада. там с точки зрения всех доступных волокон».

ГОТОВЫЕ ПРИЛОЖЕНИЯ

Хотя использование волокон в корпусах бассейнов остается относительно необычным, волокна, используемые в настилах, при ремонте и в декоративных бетонных работах, стали относительно обычным явлением в индустрии строительства бассейнов.

Несмотря на сложности использования оптоволокна и неотъемлемые проблемы, связанные с использованием чего-то нового для многих, некоторые проблемы, связанные с оптоволокном, остаются совершенно ясными. Во-первых, микроволокна , а не , используются для замены основной арматурной стали, то есть арматуры. Макроволокна заменяют некоторые конструкционные стали в больших приложениях и теоретически могут использоваться для замены арматуры в корпусе бассейна, «но есть другие проблемы, которые делают использование стальных волокон в бассейнах нецелесообразным», — предостерегает Дрейкли.

Микроволокна, используемые в плитах, с другой стороны, широко считаются подходящей заменой сварной стальной сетки.

«Стальная сетка предназначена для предотвращения усадочных трещин, поэтому волокна делают то же самое, — объясняет Эриксон. «Большая разница в том, что со стальной сеткой у вас есть кусок стали через каждые четыре дюйма, но с волокнами, которые правильно смешаны и нанесены, это похоже на крошечное вторичное армирование по всему бетону».

Микроволокна также стали использоваться при ремонте, где решающее значение имеют предотвращение усадочных трещин и удобство обработки. Стив Суонсон, президент The Pool Company (Клейтон, Калифорния), начал использовать микроволокна после работы с субподрядчиком по бетону, который использует их в большом количестве приложений для настила.

«Я подумал, если они работают в этом приложении, то почему нет в других», — сказал он. «Я провел свой собственный эксперимент и начал использовать их в пластырях из-за того, что волокна уменьшают оседание и способствуют удержанию влаги. И в некоторых случаях мы начали использовать их в торкрет-коробке, особенно в жаркие дни, по тем же причинам».

Возвращаясь к использованию волокон в плитах, Марк Холден, президент Holdenwater (Фуллертон, Калифорния), отмечает, что во многих крупных коммерческих проектах, над которыми он работает, волокна используются для замены всей стали в плитах.

«В основном это финансовый вопрос, — говорит он. «Мы работаем над некоторыми огромными проектами, где есть обширные пространства палуб, дорожек, площадей и других пространств, покрытых твердым ландшафтом.

«Что происходит с микротрещинами, так это то, что они ударяются о волокно и останавливаются, что происходит на микроскопическом уровне», — добавляет он. «Это в основном предотвращает превращение небольшой трещины в крупная трещина».

«Здесь есть интересное различие, — предостерегает Джолин. «Плита на уровне сама по себе не является конструкционным приложением; в этом случае относительно легко заменить эти арматурные стержни макроволокнами, и многие производители фактически предлагают инструменты для простого преобразования стержней в волокна. Но многоэтажное здание или гараж — это структурное приложение; это Святой Грааль! Хотя, согласно последним исследованиям и разработкам, можно было бы заменить большую часть, если не всю арматурную сталь в таком приложении, строительные нормы и правила еще не зашли так далеко».

Но многоэтажное здание или гараж — это структурное приложение; это Святой Грааль! Хотя, согласно последним исследованиям и разработкам, можно было бы заменить большую часть, если не всю арматурную сталь в таком приложении, строительные нормы и правила еще не зашли так далеко».

ЗНАТЬ МАТЕРИАЛ

С точки зрения того, как выбирать волокно, добавлять его в смесь и укладывать на место, все, с кем связались для этого обсуждения, подчеркивают важность соблюдения конкретных инструкций производителя и избегания предположений. Вопрос о том, сколько добавить на кубический ярд, является одним из тех вопросов, которые могут сильно различаться в зависимости от волокна и желаемой производительности. То же самое относится и к тому, как фибра смешивается с бетоном для достижения равномерного распределения.

Когда волокна поставляются в автобетоносмесителях с завода по производству шихты, ответы на эти и другие вопросы, касающиеся технологии смешивания, обычно дает подрядчик. При смешивании на месте следование инструкциям и предварительная практика имеют решающее значение.

«Разные волокна имеют свои особенности, — говорит Эриксон. «Пластиковые волокна, например, имеют тенденцию плавать у поверхности, и вы можете получить пушистый бетон там, где торчат все эти волокна. Другой пример, стальные волокна, могут делать то, что известно как птичье гнездо, они сцепляются друг с другом и слипаются. … Поэтому, когда вы кладете их в грузовик для готовой смеси, вы должны быть уверены, что они разбиты на части».

«Существуют интересные правила дозирования фибробетона в различных технических документах о том, как и когда следует вводить фибру», — объясняет Джолин. «Очевидно, что ключевыми факторами являются дозировка и, что менее очевидно, соотношение сторон, то есть длина, деленная на диаметр. Дозировка и выбор типа волокон часто являются предметом обсуждения, которое вам необходимо обсудить с поставщиком и инженером. инженер, по крайней мере, парень, который знает, почему вы хотите добавить волокна в смесь».

НЕ ПОЛНОСТЬЮ НЕИЗВЕСТНО Однако есть два приложения, которые знакомы большинству. Однако есть два приложения, которые знакомы большинству.Во-первых, волокна широко используются в искусственной каменной кладке в продукте, известном как армированный стекловолокном бетон или GFRC; это один из основных элементов декоративных бетонных работ. Сама по себе искусственная каменная кладка включает в себя волокно с тех пор, как оно стало широко использоваться еще в 50-х и 60-х годах, в основном потому, что волокна помогают создавать каменные панели, которые одновременно легкие и прочные. Другое знакомое приложение имеет явно более темную сторону. Хотя использование асбеста является незаконным, в течение многих лет некоторые субподрядчики по штукатурке использовали асбестовые волокна для повышения работоспособности и облегчения установки. Проблема заключалась в том, что при обновлении поверхности бассейнов откалывание штукатурки отбрасывало материал по воздуху, где он представлял серьезную опасность для здоровья любого, кто случайно вдохнул загрязненную асбестом пыль. |

ВОПРОС О ЗАМЕНЕ СТАЛИТеоретически и в некоторых реальных приложениях макроволокна используются для замены части или всей стальной арматуры, в то время как в плитах на уровне микроволокна обычно заменяют сварную стальную сетку. Всякий раз, когда вместо стали используются волокна, конструкция должна быть правильно спроектирована. Некоторых может удивить одна из причин, по которой волокна можно использовать вместо стали. По словам Дрэкли, в некоторых крупномасштабных конструкциях используется так много конструкционной стали, что добиться полного покрытия торкрет-бетоном может быть чрезвычайно сложно. Он поясняет: «Умный инженер может сказать: «Давайте добавим меньше стали и заменим ее стальной фиброй», что, в свою очередь, позволит вам добиться полного охвата стали, поскольку вам не придется простреливать несколько слоев арматуры. «Простота нанесения является огромным преимуществом использования волокон, — говорит он. |