Фермы железобетонные

Фермы железобетонныеФермы железобетонные – готовые несущие конструкции, выдерживающие большие нагрузки на покрытия благодаря каркасно-соединенным стержням. Железобетонные стержни, образующие нижний пояс фермы, проходят по нижнему краю, верхние – соответственно по верхнему, создавая верхний пояс. Наклонные сегменты фермы называются расколами, вертикальные – стойками. Железобетонную решетку фермы образуют узлы – места соединения стоек и раскосов.

Материалом для изготовления ЖБИ ферм служат конструкционные тяжелые и легкие бетоны, армируемые предварительно напряженной стальной арматурой.

В компании ООО БЛОК можно заказать фермы железобетонные различной длины 6м, 9м, 12м, 18м и 24м, а так же проконсультироваться с нашими специалистами, подобрать требуемые конструкции стропильных ферм. В нашем отделе продаж можно узнать заранее уточнить цену ферм железобетонных и рассчитать общую стоимость заказа. Купить железобетонные фермы и проконсультироваться по общим вопросам покупки и доставки Вы можете позвонив по телефонам компании БЛОК:  Режим работы компании: Пн-Пт с 9-00 до 18-00. Компания БЛОК осуществляет доставку железобетонных ферм по всей России прямо до объекта заказчика или на строительную площадку, если позволяет инфраструктура.

Режим работы компании: Пн-Пт с 9-00 до 18-00. Компания БЛОК осуществляет доставку железобетонных ферм по всей России прямо до объекта заказчика или на строительную площадку, если позволяет инфраструктура.

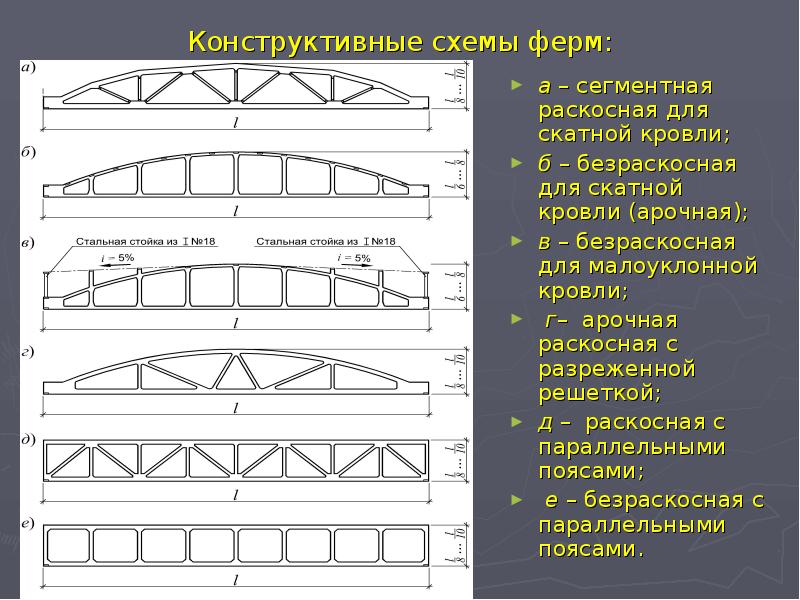

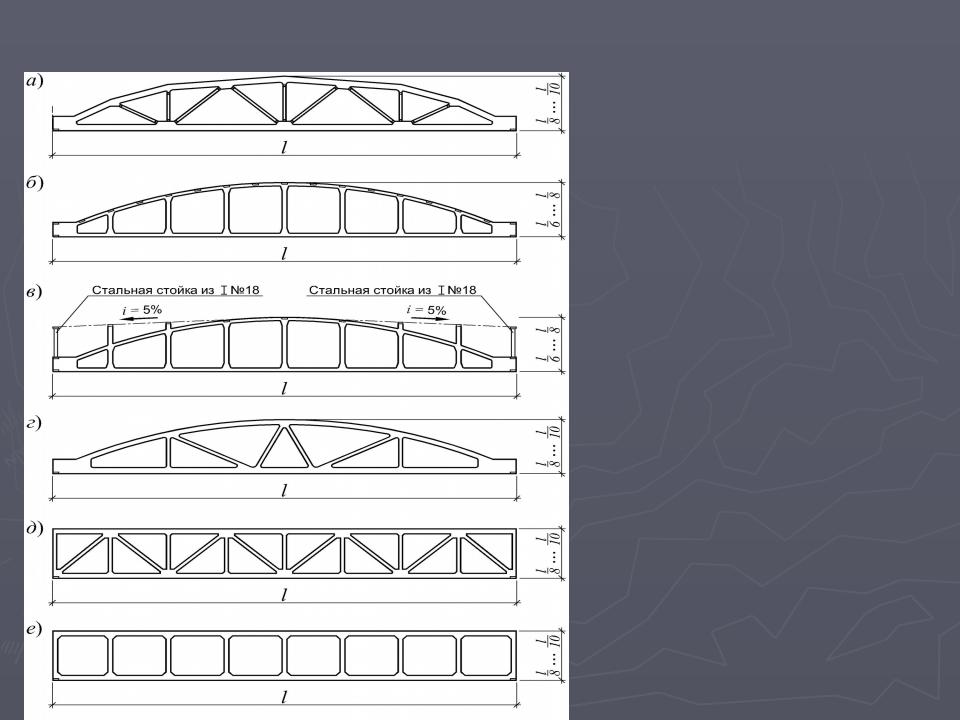

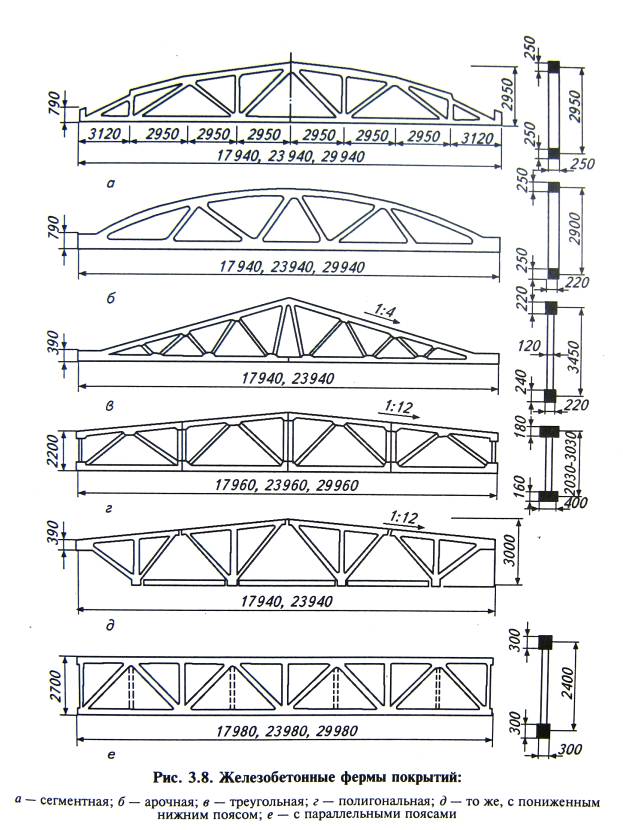

Классификация железобетонных ферм предусматривает производство подстропильных и стропильных, которые, в с вою очередь, подразделяются на виды:

- ФС — раскосные сегментные, используются для строительства скатных кровель.

- ФБС — безраскосные сегментные, для зданий со скатными кровлями.

- ФП – под покрытия из плит, равных по длине пролету.

- ФПМ – для малоуклонной кровли без преднапряжения.

- ФПН – для малоуклонных крыш с преднапряженными стойками.

- ФБМ – безраскосные для малоуклонной скатной крыши.

- ФПС – для скатной.

- ФТ – безраскосные треугольного очертания для скатной.

Применение ферм железобетонных.

Фермы железобетонные в зависимости от назначения строения, материала покрытия, способа их опирания и т. п. могут иметь различные типы и очертания. Возможности их применения достаточно широкие:

п. могут иметь различные типы и очертания. Возможности их применения достаточно широкие:

- Здания могут иметь пролеты до 24 м и более

- Кровля – быть как малоуклонной, так и скатной

- Покрытие зданий может быть как с фонарями, так и без

Преимущества использования железобетонных ферм.

- высокая прочность

- высокая жесткостью

- высокая трещино- и морозостойкостью, что позволяет эксплуатировать их в агрессивной газообразной среде

- хорошие противопожарные свойства.

Производство элементов несущих конструкций из железобетона.

Фермы железобетонные производят из конструкционного бетона, тяжелого или легкого, в основном это керамзитобетон и аглопоритобетон. Фермы ЖБИ изготавливают в одно- или многоярусных стендах-камерах. На каждом из них обычно устанавливают несколько металлических форм с паровой рубашкой. Раскосы и стойки расположены на вибростоле в специальных кассетных формах, их закладывают в процессе армирования.

Для нижних поясов фермы при армировании используют струнопакеты из высокопрочной проволоки (ø 5 мм), а для верхних – обычные стержни. Высокопрочную проволоку натягивают гидродомкратами и добавляют бетоноукладчиками бетон. Через 2–3 часа изделие проходит термическую обработку. Качество предварительно напряженных железобетонных ферм регулярно проверяется путем нагружения, предусмотренного в проектных чертежах.

Маркировка ферм железобетонных.

Фермы маркируют, используя буквенно-цифровые обозначения, разделенные дефисами. Для обозначения типа и размера используют буквы, а цифрами – всю остальную информацию, типа длины в метрах, несущей способности фермы, класса напрягаемой арматуры, марки бетона и другую. Буквами также обозначается проницаемость бетона, то есть возможность использования конструкции в агрессивных условиях:

- Н – нормальная

- П – пониженная

- С – 8 бальная сейсмоустойчивость

Конструкции железобетонных ферм

Ферма железобетонная создает крепкий каркас, создающий очертания крыши и особенности перекрытий. Структура ферм, придающих каркасу прочность, жесткость и устойчивость, имеет довольно сложную схему, содержащую значительное количество армированных элементов и стали. Функции несущих платформ, которые выполняют фермы, требуют такой прочности и надежности, чтобы была обеспечена устойчивость здания в экстремальных условиях.

Структура ферм, придающих каркасу прочность, жесткость и устойчивость, имеет довольно сложную схему, содержащую значительное количество армированных элементов и стали. Функции несущих платформ, которые выполняют фермы, требуют такой прочности и надежности, чтобы была обеспечена устойчивость здания в экстремальных условиях.

Использование при производстве ферм специальных легких марок бетона позволяет существенно снизить вес конструкции без потери качества. Арматурная сталь высокопрочной марки, входящая во внутреннюю структуру, имеет исключительные антикоррозийные свойства. Поэтому кровля здания на основе железобетонных ферм оказывается неуязвимой к воздействию влаги и мороза.

Контур фермы образуют два его пояса, которые работают на изгиб, а решетку – раскосы и стойки, работающие на осевые усилия. Сегментные фермы железобетонной иногда заменяют на полигональные, в которых элементы верхнего пояса в пределах базовых узлов спрямлены. Это значительно экономичнее использования треугольных или прямоугольных очертаний.

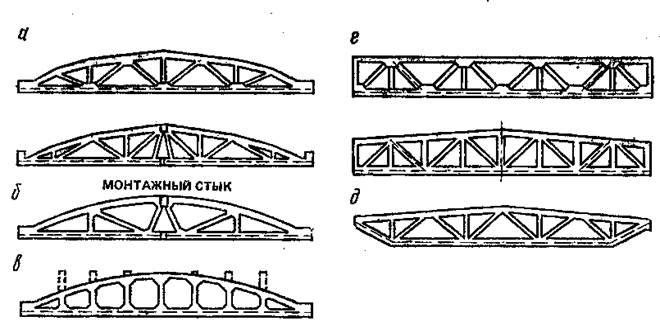

- сегментные – отличаются верхним поясом очертания и раскосной решеткой;

- полигональные –пояса в них либо параллельные, имеют трапециевидное очертание, то есть отличаются раскосной решеткой и малым углом уклона верхнего пояса;

- арочные безраскосные – имеют жесткие узлы;

- раскосные арочные – характеризуются криволинейными очертаниями верхнего пояса и редкой решеткой.

Сегментная ферма крыши

Сегментные фермы применяются, как правило, без подвесного потолка в покрытиях промышленных и гражданских зданий.

Сегментные фермы надежны в эксплоатации. Изготовление их весьма просто и не требует применения высококвалифицированной рабочей силы. Фермы изготовляются на постройке, так как процесс изготовления их не поддается механизации, а доставка готовых ферм затруднительна.

Сегментные фермы применяются, как правило, без подвесного потолка в покрытиях промышленных и гражданских зданий для пролетов 15—25 л.

Высота сегментных ферм должна быть не менее f >= 1/7 L, рекомендуется принимать f= 1/6 L (L— пролет фермы), а длину панелей верхнего пояса в зависимости от величины пролета — 1,5 — 2,5 м. Фермам придается по нижнему поясу строительный подъем. 1/250.

Усилия в стержнях решетки при полном загружении фермы незначительны. Усилия, возникающие при односторонней загрузке фермы временной нагрузкой, также относительно невелики, что позволяет прикреплять стержни решетки к поясам гвоздями.

Верхний пояс составляется из двух или трех ветвей ( рис. 1 и 5).

Рекомендуется применять двухветвевое решение, как более простое. Между ветвями пояса по всей длине панелей ставят прокладки из цельных досок, к которым прикрепляют гвоздями не менее трех брусков пояса фермы. Высоту сечения верхнего пояса фермы назначают не менее 1/15 длины панели и стрелку дуги панели пояса — не более 1/50 длины панели.

Стыки верхних и нижних брусков пояса располагают на расстоянии 1/5 длины панели от узлов, в стыки средних брусков на среднем участке — от 1/5 до 4/5 длины панели. Стыки брусков плотно приторцовывают и располагают вразбежку так, чтобы в любом поперечном сечении каждой ветви было не более одного стыка.

В опорных панелях бруски не стыкуются.

Количество гвоздей в узлах для прикрепления одной доски решетки принимается не менее четырех. В каждом узле ставится не менее одного стяжного болта. Учет совместной работы гвоздей и болтов на срез допускается при условии плотной постановки болтов в отверстия, просверленные в собранном узле.

Стержни решетки составляются из одной или двух досок: ( рис. 5в). В последнем случае между доскам ставят короткие прокладки на гвоздях. Для увеличения жесткости стержня из одной доски делают нашивки из брусков. Ширину досок стержней решетки назначают, сообразуясь с условиями расстановки гвоздей в узлах.

5в). В последнем случае между доскам ставят короткие прокладки на гвоздях. Для увеличения жесткости стержня из одной доски делают нашивки из брусков. Ширину досок стержней решетки назначают, сообразуясь с условиями расстановки гвоздей в узлах.

Опорный узел ферм обычно решают следующим образом. Верхний пояс упирают во вкладыш, плоскость упора которого нормальна к оси верхнего пояса. Нижний пояс соединяют с вкладышем тяжами, имеющими со стороны вкладыша общую шайбу в виде швеллера. Накладки и прокладки прикрепляют к поясу нагелями.

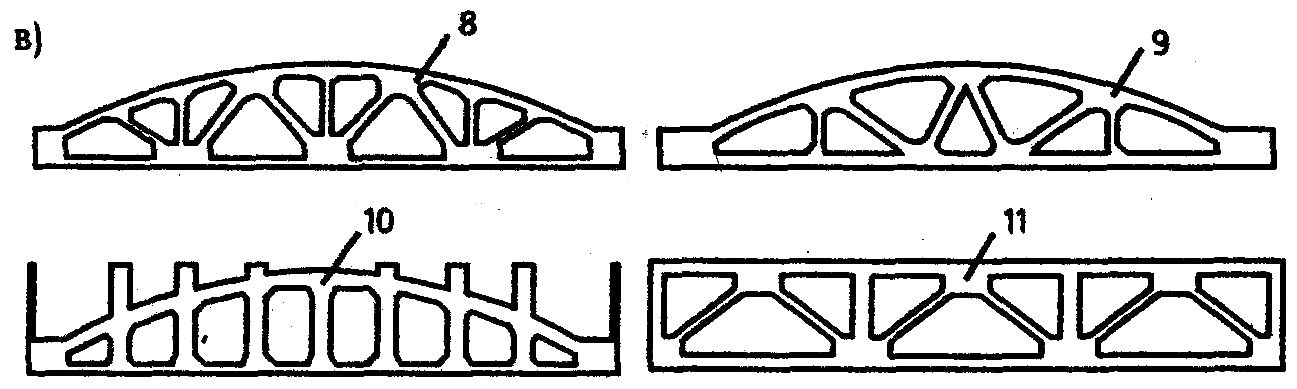

Несгораемые покрытия больших пролетов из плоских элементов

Железобетонные или стальные фермы с подвесным чердачным перекрытием

При необходимости перекрыть большие помещения в верхних этажах применяются железобетонные или стальные фермы с подвесным чердачным перекрытием. Несущая часть ограждения крыши делается из крупноразме ных панелей или из мелких железобетонных плит по прогонам, укладывае мым на верхние пояса ферм.

Подвесное чердачное перекрытие состоит из стальных или железобетонных прогонов, подвешанных в узлах нижнего пояса ферм. На нижние полки прогонов укладываются железобетонные плиты, образующие потолок (рис. 3, б и в).

Отепленным делается либо подвесное чердачное перекрытие (рис. 3, б и в), либо крыша (рис. 3, а и д).

Пространство над подвесным перекрытием может быть использовано, как межферменный этаж. В таком случае рекомендуется применять безраскосные железобетонные фермы с нижним поясом таврового сечения, на полки которого опирать панели чердачного перекрытия (рис. 3,

Рис. 3. Детали чердачных перекрытий и крыш над помещениями с большими пролетами

а — отепленная крыша по фермам; б — деталь перекрытия с подвесными стальными прогонами; в — то же, с железобетонными прогонами; г — опирание перекрытий на нижний пояс железобетонной фермы; д — декоративный подвесной потолок зала; 1 — гидроизоляционный ковер три-четыре слоя; 2 — армированная растворная стяжка; 3 — теплоизоляция; 4 — пароизоляция; 5 — растворная стяжка; 6 — железобетонная плита; 7 — верхний пояс фермы; 8 — сварка; 9 — нижний пояс фермы; 10 — подвесной прогон; 11 — шлаковойлок; 12 — хомуты; 13 — декоративный подвесной потолок; 14 — приборы освещения; 15 — утепленное покрытие; 16 — подвесной мостик; 17 — вентиляционные каналы

Железобетонные тонкостенные предварительно напряженные прогоны позволяют делать чердачные перекрытия независимо от верхнего покрытия здания.

В залах театров и кино целесообразно делать отепленную кровлю, а потолок зала — легким подвесным, выполняющим декоративное и акустическое назначение. Кроме того, в его складках хорошо располагать светильники, для обслуживания которых вдоль их линий делаются подвесные мостики (рис. 3,5).

В современных общественных и коммунальных зданиях с зальными помещениями больших пролетов применяются бесчердачные пространственные покрытия, железобетонные и армоцементные, имеющие криволинейные формы (оболочки), или ломаные из плоских элементов, соединенных под углом (складки). Пролеты, перекрываемые такими покрытиями, могут достигать 100 м. Покрытия и крыши, описанные выше, в большинстве случаев не являются композиционными элементами в архитектуре здания, пространственные же покрытия имеют основное значение в композиции его объемные форм.

Стропильные фермы железобетонные: классификация и особенности использования

Многообразие конструкций перекрытий на современном рынке значительно упростило процесс возведения зданий, сократив тем самым сроки строительства крыш. Относительно недавно их собирали прямо на стройплощадке из сборных элементов, а сегодня для покрытия сооружений используют готовые стропильные фермы.

Относительно недавно их собирали прямо на стройплощадке из сборных элементов, а сегодня для покрытия сооружений используют готовые стропильные фермы.

Стропильные фермы железобетонные в зависимости от назначения строения, материала покрытия, способа их опирания и других факторов могут иметь различные типы и очертания. Возможности их применения достаточно широкие:

- здания могут иметь пролеты до 24 м и более:

- кровля – быть как малоуклонной, так и скатной,

- покрытие зданий может быть как с фонарями, так и без и т. д. Подобные конструкции нашли особое применение в зданиях промышленного типа и складских.

Отличаются:

- высокой прочностью,

- жесткостью,

- трещино- и морозостойкостью, что позволяет эксплуатировать их в агрессивной газообразной среде,

- хорошими противопожарными свойствами.

Производство элементов несущих конструкций из бетона ↑

Железобетонные фермы производят из конструкционного бетона, тяжелого или легкого, в основном это керамзитобетон и аглопоритобетон. Их изготавливают в одно- или многоярусных стендах-камерах. На каждом из них обычно устанавливают несколько металлических форм с паровой рубашкой. Раскосы и стойки, соответственно, на вибростоле в специальных в кассетных формах, закладывают их в процессе армирования.

Их изготавливают в одно- или многоярусных стендах-камерах. На каждом из них обычно устанавливают несколько металлических форм с паровой рубашкой. Раскосы и стойки, соответственно, на вибростоле в специальных в кассетных формах, закладывают их в процессе армирования.

Для нижних поясов при армировании используют струнопакеты из высокопрочной проволоки (ø 5 мм), а для верхних – обычные стержни. Высокопрочную проволоку натягивают гидродомкратами и добавляют бетоноукладчиками бетон. Через 2–3 часа изделие проходит термическую обработку. Качество предварительно напряженных изделий регулярно проверяется путем нагружения, предусмотренного в проектных чертежах.

Маркировка

Их маркируют, используя буквенно-цифровые обозначения, разделенные дефисами. Для обозначения типа и размера используют буквы, а цифрами – всю остальную информацию, типа длины в метрах, ее несущей способности, класса напрягаемой арматуры, марки бетона и другую. Буквами также обозначается проницаемость бетона, то есть возможность использования конструкции в агрессивных условиях:

- Н –нормальная,

- П – пониженная,

- С – сейсмоустойчивость до 8 баллов.

Конструкция железобетонных стропильных ферм ↑

Ферма создает практически своеобразный каркас, определяющий дальнейшие очертания крыши и другие особенности перекрытий. Структура этих бетонных конструкций, придающих каркасу прочность, жесткость и устойчивость, имеет довольно сложную схему, содержащую значительное количество армированных элементов и стали. Это очевидный факт, поскольку функции несущих платформ, которые они выполняют, требуют такой прочности и надежности, чтобы была обеспечена устойчивость здания в экстремальных условиях.

Использование при их производстве специальных легких марок бетона позволяет существенно снизить вес конструкции без потери качества. Арматурная сталь высокопрочной марки, традиционно входящая во внутреннюю структуру, имеет исключительные антикоррозийные свойства. Поэтому кровля оказывается неуязвимой к воздействию влаги или мороза.

Контур образуют два его пояса, которые работают на изгиб, а решетку – раскосы и стойки, работающие на осевые усилия. Различают следующие их виды:

Различают следующие их виды:

- сегментные – отличаются верхним поясом очертания и раскосной решеткой;

- полигональные –пояса в них либо параллельные, имеют трапециевидное очертание, то есть отличаются раскосной решеткой и малым углом уклона верхнего пояса;

Сегментные фермы иногда заменяют на полигональные, в которых элементы верхнего пояса в пределах базовых узлов спрямлены. Это значительно экономичнее использования треугольных или прямоугольных очертаний.

- арочные безраскосные – имеют жесткие узлы;

- раскосные арочные – характеризуются криволинейными очертаниями верхнего пояса и редкой решеткой.

Типы: безраскосые, раскосые, типовые ↑

- Для строений с малоуклонной кровлей используют безраскосые фермы, снабженные в верхнем поясе дополнительными стойками. Как правило, это здания с большими системами коммуникаций, размещенных в пределах фермы. Их устанавливают с шагом в 6 (при подвесном транспорте) или 12 м.

- Безраскосными треугольными конструкциями перекрывают однопролетные неотапливаемые здания с пролетом в 6, 9, 12 и 18 м, под асбестоцементные волнистые листы.

- Сегментные раскосые и безраскосые применяют для скатных кровель.

- Типовые ЖБИ используют для перекрытия одноэтажных одно- и многопролетных зданий (пролеты – 18 и 24 м ) под рулонные материалы.

Типовых вариантов довольно много, и для них используются следующие обозначения:

- ФС – раскосные фермы для скатных крыш,

- ФБС – безраскосные для скатных крыш,

- ФП – под покрытия из плит, равных по длине пролету,

- ФПМ – для малоуклонной кровли без преднапряжения,

- ФПН – для малоуклонных крыш с преднапряженными стойками,

- ФБМ – безраскосные для малоуклонной скатной крыши,

- ФПС – для скатной,

- ФТ – безраскосные треугольного очертания для скатной.

Особенности монтажа ↑

Использование конструкций этого типа требует тщательного расчета несущей способности строения. Стропильные конструкции из железобетона крепят к закладным деталям, которые расположены в колоннах или несущих стенах. Еще до начала монтажа проводят проверку качества элементов, их размеров, расположения закладных деталей, подготавливают места опирания. Для приваривания закладных деталей фермы к опорам в составе монтажной бригады должен обязательно участвовать сварщик.

Продольную жесткость конструкции обеспечивают при помощи металлических прогонов, которые приваривают к закладным деталям. В зависимости от типа кровельного покрытия его укладывают либо нf обрешетку, либо непосредственно к прогонам.

© 2021 stylekrov.ru

Фермы железобетонные в Перми

Железобетонные фермы – элемент кровли, применяющийся при строительстве одноэтажных зданий. Эти несущие конструкции широко используются при возведении зданий промышленного и спортивного назначения. Фермы железобетонные нашли широкое применение и при сооружении мостовых пролетов, водоводов и линий электропередач.

Эти несущие конструкции широко используются при возведении зданий промышленного и спортивного назначения. Фермы железобетонные нашли широкое применение и при сооружении мостовых пролетов, водоводов и линий электропередач.

Фермы — готовые несущие конструкции, выдерживающие большие нагрузки. Железобетонные фермы выпускаются производителями в готовом и сборном виде. Эти надежные и долговечные каркасные конструкции состоят из отдельных стержней, соединенных между собой. Наклонные элементы фермы называются «расколами», а вертикальные – «стойками». Места соединений раскосов и стоек называются «узлами» фермы. Составные фермы собираются непосредственно на самом объекте, что, безусловно, несколько затрудняет процесс строительства.

Завод «ЖБИ Пермь» предлагает вниманию потенциальных покупателей готовые железобетонные фермы, произведенные из тяжелого конструкционного бетона с учетом всех требований ГОСТ 20213-89.

Фермы железобетонные принято подразделять на два вида: подстропильные и стропильные. По своей форме они подразделяются на: арочные, сегментные, полигональные. Вес железобетонных ферм колеблется от шести до пятнадцати тонн.

По своей форме они подразделяются на: арочные, сегментные, полигональные. Вес железобетонных ферм колеблется от шести до пятнадцати тонн.

В каталоге завода «ЖБИ Пермь» представлены:

- раскосные сегментные фермы (ФС), широко применяющиеся при строительстве скатной кровли;

- фермы безраскосные (ФБС) — для строительства скатной крыши;

- фермы безраскосные малоуклонные (ФБМ) — для кровельных малоуклонных покрытий;

- фермы треугольные безраскосные (ФТ) — для возведения скатной кровли.

Более подробно с ассортиментом завода все желающие могут познакомиться на нашем сайте.

Фермы железобетонные, выпускаемые заводом «ЖБИ Пермь», отличаются высокой прочностью, надежностью, жесткостью, морозостойкостью, устойчивостью к механическим и неблагоприятным атмосферным воздействиям.

Мы постарались найти всю необходимую информацию по Железобетонным Фермам для Вас. Ознакомившись с данными материалами вы получите широкое представление о всех аспектах данной продукции

Вы хотите оформить заказ на поставку, но не нашли подходящего товара у нас на сайте, позвоните по телефонам: +7 (342) 247-17-56 и специалисты Завода ЖБИ г.

Пермь помогут Вам, ответят на ваши вопросы, сформируют заявку, предложат индивидуальные условия именно для Вас.

Пермь помогут Вам, ответят на ваши вопросы, сформируют заявку, предложат индивидуальные условия именно для Вас.Возникли вопросы? Напишите нам: [email protected].

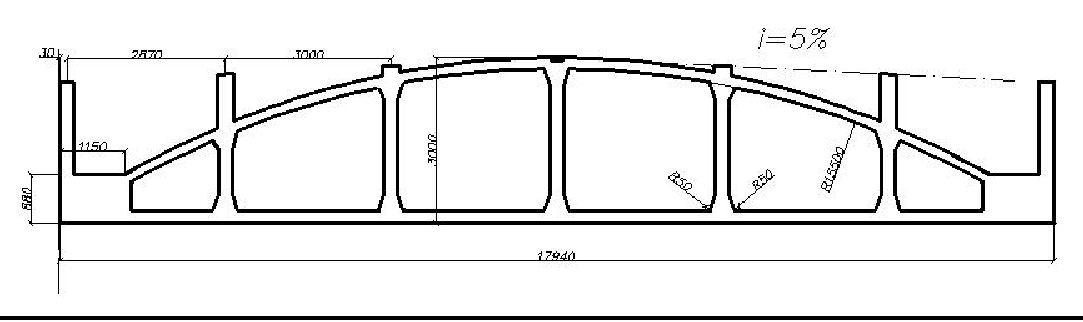

3ФБС 24 по стандарту: ГОСТ 20213-89

Ферма безраскосная сегментная 3ФБС 24 незаменимые несущие конструкции в строительстве. Их предназначение покрытие пролетов, больших по ширине. Они облегчают конструкцию здания, уменьшая при этом расход применяемых материалов. Применяются фермы при покрытии кровель с уклоном малой величины. Сегментная ферма наиболее экономична по количеству расходуемого материала и по величине статической работы она приближается к арочной ферме.

Железобетонную ферму используют при покрытии здания или сооружения, ширина пролетов которого составляет от 6 до 24 м с шагом 6 м. Стропильными фермами 3ФБС 24 будут пользоваться при возведении крупных строительных сооружений, будь то большой кирпичный или монолитный железобетонный дом. Фермы отличаются прочностью, жесткостью, устойчивостью и равномерно распределяют нагрузку. Их можно применять для строительства на территории Урала или Сибири, отличающихся большой снеговой нагрузкой.

Фермы отличаются прочностью, жесткостью, устойчивостью и равномерно распределяют нагрузку. Их можно применять для строительства на территории Урала или Сибири, отличающихся большой снеговой нагрузкой.

Обозначение маркировки

Марку ферм составляют из букв и цифр, определяющих тип, размеры и основные характеристики. Другими словами, для фермы 3ФБС 24 маркировка содержит следующую информацию:

1. 3 — типоразмер;

2. ФБС тип фермы;

3. 24 — округленная длина фермы, измеряемая в метрах.

Основные характеристики и изготовление

Стропильные фермы 3ФБС 24 изготавливают согласно ГОСТу 20213 89. Они обладают хорошей прочностью, жесткостью, устойчивы к низким температурным режимам и агрессивной среде, а также пожаробезопасны.

Выполняются такие фермы из высокопрочного бетона В30 или В60 и большого количества напрягаемой арматуры. Технология изготовления подразумевает использование стенда — камеры с несколькими ярусами, в которых выполняется монтаж стальных форм. В процессе армирования при создании стойки или раскоса применяют вибростол со специальной кассетной формой. В верхний пояс фермы устанавливают стандартные стержни, нижний пояс оснащается прочной проволокой диаметром 5 мм, собранной в струнопакет. После натяжения арматуры происходит формование изделия с помощью бетонной смеси и его термообработка.

Характеристики и способ изготовления дают железобетонным фермам некоторые преимущества: увеличение срока эксплуатации, возможность покрывать помещения с большой высотой и площадью.

Транспортирование и хранение

Согласно ГОСТу, ферма 3ФБС 24 изготавливается и перевозится целиком. В случае транспортирования ферм на железнодорожных платформах их размещают и крепят согласно проекту, который учитывает тип платформ, конструктивные особенности ферм и массогабаритные характеристики. Если километраж транспортирования ферм не превышает 500 км, используют специализированный автотранспорт фермовозы. Транспортируется ферма в вертикальном положении. По прибытию на место установки фермы хранят рассортированными на специально оборудованной площадке, располагая их вертикально в специальных кассетах. И транспортировка, и хранение ферм производится при наличии установленных на тщательно выровненное основание инвентарных подкладок, выполненных из дерева.

В случае транспортирования ферм на железнодорожных платформах их размещают и крепят согласно проекту, который учитывает тип платформ, конструктивные особенности ферм и массогабаритные характеристики. Если километраж транспортирования ферм не превышает 500 км, используют специализированный автотранспорт фермовозы. Транспортируется ферма в вертикальном положении. По прибытию на место установки фермы хранят рассортированными на специально оборудованной площадке, располагая их вертикально в специальных кассетах. И транспортировка, и хранение ферм производится при наличии установленных на тщательно выровненное основание инвентарных подкладок, выполненных из дерева.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Фермы железобетонные (ФС, ФБС, ФБМ, ФТ, ФПС, ФПМ, ФПН, ФП)

Как подразделяются стропильные железобетонные фермы по виду конструкции и назначению?

Как подразделяются подстропильные железобетонные фермы по виду конструкции и назначению?

Как расшифровываются условные обозначения в маркировках железобетонных ферм?

Правила нанесения маркировочных знаков на железобетонные фермы. Какие показатели должны содержаться в основных надписях?

Как правильно транспортировать и хранить железобетонные фермы?

Как подразделяются стропильные железобетонные фермы по виду конструкции и назначению?

Ответ: Стропильные железобетоны фермы согласно ГОСТ 20213-89 подразделяют на типы по виду конструкции:

- ФС – фермы железобетонные раскосные, сегментные для скатных кровель;

- ФБС – фермы железобетонные безраскосные, сегментные для скатных кровель;

- ФБМ – фермы железобетонные безраскосные для кровель с малым уклоном;

- ФТ – фермы железобетонные безраскосные, треугольные для скатных кровель

Пример:

Фермы типа ФС

|

Наименование |

Длина, см |

Ширина, см |

Высота, см |

Вес, кг |

Эскиз |

|

ФС 18 |

1794 |

25 |

264 |

29600 |

Пример:

Фермы типа ФБС

|

Наименование |

Длина, см |

Ширина, см |

Высота, см |

Вес, кг |

Эскиз |

|

ФБС 24 |

2394 |

24 |

330 |

14250 |

Пример:

Фермы типа ФТ

|

Наименование |

Длина, см |

Ширина, см |

Высота, см |

Вес, кг |

Эскиз |

|

ФТ 18 |

1796 |

22 |

269 |

26620 |

Как подразделяются подстропильные фермы по типу?

Ответ: Подстропильные железобетонные фермы подразделяют на типы:

- ФПС — фермы железобетонные подстропильные для скатных кровель;

- ФПМ – фермы железобетонные подстропильные для кровель с малым уклоном;

- ФПН – фермы железобетонные подстропильные предварительно напряженные;

- ФП — фермы железобетонные для покрытий из плит на весь пролет.

Как расшифровываются условные обозначения в маркировках железобетонных ферм?

Ответ: Условное обозначение марки фермы состоит из буквенно-цифровых групп, разделенных тире:

Первая группа – обозначает тип конструкции и основные ее размеры;

Вторая группа – порядковый номер по несущей способности, класс арматуры, вид бетона;

Третья группа – дополнительные характеристики (например, буквой «Н» обозначают изделии предназначенные для эксплуатации агрессивных газообразных сред нормальной проницаемости, «С»- сейсмическая устойчивость 7-8 баллов).

Пример условного обозначения:

4ФС18-6АVЛ-С1 – ферма железобетонная раскосая сегментная, типоразмера 4ФС18, шестой по несущей способности, с напрягаемой арматурной сталью класса А-V, изготовляемой из легкого бетона, применяемой в зданиях с расчетной сейсмичностью 8 баллов, в конструкции использованы дополнительные закладные изделия..

Правила нанесения маркировочных знаков на железобетонные фермы. Какие показатели должны содержаться в основных надписях?

Ответ: Маркировочные надписи должны соответствовать требованиям ГОСТ 13015.2. маркировочные надписи наносятся на боковую поверхность железобетонных изделий. Подразделяются маркировочные надписи на основные, информационные и монтажные.

Согласно ГОСТу, основные надписи должны содержать:

- марку железобетонной конструкции;

- наименование предприятия-изготовителя или зарегистрированный товарный знак изготовителя;

- штамп технического контроля.

Информационные надписи на фундаментных блоках должны содержать:

- дату изготовления продукции;

- массу конструкции.

Монтажные знаки состоят из изображений. Указывающих на:

- место строповки железобетонной конструкции;

- верх конструкции;

- место опирания конструкции;

- установочные риски на конструкции

Как правильно транспортировать и хранить железобетонные фермы?

Ответ: Транспортировать и хранить железобетонные фермы следует в соответствии с требованиями ГОСТ 13015.4

Железобетонные фермы должны храниться в вертикальном положении в кассетных стеллажах, рассортированные по размерам и маркам, установленные на деревянные прокладки толщиной не менее 40 мм, шириной – не менее 150 мм. длина деревянных прокладок должна превышать ширину фермы не менее чем на 100 мм.

Деревянные прокладки при транспортировке и хранении железобетонных ферм должны устанавливаться в местах установки закладных деталей в пределах опорных узлов.

Транспортируются железобетонные фермы в рабочем положении, с уклоном с небольшим уклоном (до 10°).

При транспортировке и хранении железобетонных ферм должна быть обеспечена реальная возможность строповки для выполнения погрузки или монтажа.

Фермы железобетонные

Фермы железобетонные

ООО «СМУ 4» осуществляет производство ферм железобетонных различных видов, форм и конфигураций. Также наша компания занимается продажей ферм ЖБИ и доставкой этих конструкций из железобетона в различные уголки страны.

Изготовление ферм железобетонных специалистами нашей компании происходит с применением высококачественных материалов и современного оборудования, что является гарантией прочности, надежности и длительного срока эксплуатации строений, возведенных с использованием наших ЖБИ ферм.

Железобетонные фермы в строительстве: применение

Фермы железобетонные – каркасные ЖБИ изделия, конструкция которых представляет собой совокупность соединенных друг с другом стержней. Железобетонные фермы покрытия входят в группу основных конструктивных элементов, предназначенных для строительства одноэтажных жилых, общественных и промышленных зданий.

Также область применения ферм из железобетона включает в себя возведение:

- опор ЛЭП;

- мостов;

- гидротехнических сооружений;

- других конструкций самого различного назначения.

Купить железобетонные фермы можно и для строительства перекрытий масштабных пролетов, а также организации поддержки настилов кровли зданий. К важным преимуществам ферм ЖБИ относятся огнестойкость, устойчивость, безопасность и долговечность.

Виды ферм железобетонных

ООО «СМУ 4» осуществляет продажу железобетонных ферм литых и сборных. В зависимости от своей формы, эти ЖБИ могут быть арочными, сегментными и полигональными.

Классификация железобетонных изделий также включает в себя:

- ФС – раскосные фермы для сооружений со скатной крышей;

- ФП – фермы железобетонные для покрытий из плит длиной, соответствующей пролету;

- ФБС – безраскосные фермы для строений со скатной кровлей;

- ФПН – фермы ЖБИ для зданий с малоуклонной крышей с напряженными стойками;

- ФПМ – железобетонные фермы для построек с малоуклонной крышей без напряжения;

- ФПС – ЖБ фермы для зданий со скатной крышей;

- ФБМ – безраскосные фермы для строений с малоуклонной кровлей;

- ФТ – треугольные безраскосные фермы для зданий со скатной крышей.

Такие разновидности железобетонных изделий как ФП, ФПС, ФПМ и ФПН также входят в обособленную группу ЖБИ – подстропильные фермы железобетонные. А вот такие типы как ФС, ФБС, ФТ и ФБМ объединяются в общую группу под названием железобетонные фермы стропильные.

Цены на в ООО «СМУ 4» – в разделе «Прайс-лист».

Сборная железобетонная ферма-балка для крыш

Стальные фермы — самая популярная система для поддержки длиннопролетных крыш в коммерческих зданиях, таких как склады и авиационные ангары. Стальные фермы обладают несколькими преимуществами, такими как легкий вес, простота обращения и монтажа, а также геометрическая гибкость. Однако у них есть некоторые недостатки, такие как высокая стоимость материалов и обслуживания, а также низкая огнестойкость. В этой статье ферма из сборного железобетона предлагается в качестве альтернативы стальным фермам для пролетов до 48 м (160 футов) без промежуточных опор.Предлагаемая конструкция проста в изготовлении и требует меньших затрат на строительство и обслуживание, чем стальные фермы. Ферма состоит из двух сегментов, которые сформированы с использованием стандартных форм мостовых балок с блокировками в стенке, что приводит к наличию диагоналей и вертикальных элементов и снижает вес балки. Затем два сегмента соединяются мокрым соединением и растягиваются в продольном направлении, образуя венчанную ферму. Предлагаемая конструкция оптимизирует расположение элементов фермы, их поперечные сечения и использование материалов.Образец фермы длиной 9 м (30 футов) построен с использованием самоуплотняющегося бетона для исследования конструктивности и структурной способности предлагаемой конструкции. Анализ методом конечных элементов образца проводится для исследования напряжений на диагоналях фермы, вертикалях и соединениях. Результаты тестирования свидетельствуют о производственной и структурной эффективности разработанной системы.

1. Введение

Конструкционная сталь обычно и широко используется для крыш с большими пролетами, таких как склады, складские помещения и ангары для самолетов.При проектировании системы поддержки крыши необходимо учитывать экономичность, скорость строительства, конструктивную способность, эстетический вид, огнестойкость и структурную целостность во время строительства и эксплуатации. Использование конструкционной стали было единственным вариантом, когда речь шла о длиннопролетных крышах из-за простоты обращения и монтажа, геометрической гибкости и легкости. Бетон не был конкурентоспособной альтернативой для крыш из-за большого веса и сложности конструкции бетонных компонентов, что приводит к меньшей рентабельности, чем сталь.Несмотря на преимущества конструкционных стальных кровельных систем, у них есть следующие недостатки: низкая огнестойкость, склонность к коррозии, высокая стоимость обслуживания, длительный период задержки заказов на сталь и рост цен на сталь. Большинство из этих недостатков можно устранить, используя сборные железобетонные изделия, поскольку они обладают превосходной огнестойкостью и коррозионной стойкостью, низкими затратами на производство и техническое обслуживание, а также короткими сроками выполнения заказа. Однако существующие системы крыш из сборного железобетона либо ограничены пролетом 30 м (100 футов), такие как пустотелые ядра и двойные тройники [1], либо тяжелые и не имеют эстетичного внешнего вида, такие как глубокие перевернутые тройники и двутавровые балки.Таким образом, основная цель этого исследовательского проекта — разработать ферменную систему из сборного железобетона / предварительно напряженного бетона для крыш с пролетами от 30 до 48 м (от 100 до 160 футов), которая позволяет достичь следующих целей: легкий вес, эстетическая привлекательность, экономическая эффективность. , и изготовление с использованием существующих технологий и производственных практик.

Фермы из сборного железобетона были впервые использованы в 1962 году для научного павильона США (ныне Научный центр павильона) в Сиэтле, штат Вашингтон. Эти фермы были неструктурными фермами и предназначались для архитектурных целей [2].В 1976 году конструкция Rock Island Parking была построена с использованием ферм Vierendeel, состоящих из горизонтальных и вертикальных элементов с жесткими соединениями и без диагональных элементов. Используемые фермы были почти 3,6 м (12 футов) в глубину и имели свободный пролет 9,7 м (32 фута), что привело к соотношению пролета к глубине 2,7. Все верхний пояс, нижний пояс и вертикальные элементы имели поперечное сечение 405 мм × 560 мм (16 дюймов × 22 дюйма) [3]. Вертикальные элементы были подвергнуты последующему натяжению, чтобы противостоять силам натяжения.

Фермы из предварительно напряженного железобетона были представлены в 1978 году в статье журнала ACI под названием «Фермы из предварительно напряженного бетона» [4].В статье обсуждались два прототипа: прототип I с размахом в свету 6,1 м (20,3 фута) и глубиной 0,6 м (2 фута) при соотношении пролета к глубине 10 и прототип II с четким размахом. пролет 18,4 м (60,8 фута) и глубина 2,6 м (8,5 фута) для отношения пролета к глубине 7. Первый прототип имел только диагональные элементы без вертикалей; однако у второго прототипа были диагональные элементы и две вертикали около центра ферм. Все верхние, нижние и диагональные элементы были предварительно напряжены. Однако предварительное напряжение в диагоналях составляло только 35% от подъемных напряжений из-за больших потерь на трение, возникающих в прижимных устройствах.Авторы заявили, что члены треснули на ранней стадии нагрузки из-за того, что диагонали не были должным образом предварительно напряжены. Авторы также заявили, что использование бетонных ферм снизит цену почти до половины от стоимости, если бы использовалась стальная альтернатива. В 2007 году была разработана новая система бетонных ферм для многоуровневого здания кондоминиума, построенного в Миннеаполисе, Миннесота, с использованием так называемой «ER-Post». ER-Post — это система, изобретенная М. ДеСаттером из компании Erickson Roed & Associates, чтобы обеспечить пространство без колонн для кондоминиумов [5].DeSutter смог предварительно натянуть фермы Vierendeel глубиной 4,1 м (13,5 фута) и пролетом 20,3 м (67,33 фута) для соотношения пролета к глубине 5 [6].

В 2010 году ферма-балка из сборного железобетона была спроектирована для поддержки крыши угольного хранилища в Шардже, Объединенные Арабские Эмираты (ОАЭ). Ферма глубиной 1,5 м (5 футов), спроектированная компанией e.Construct USA, LLC, имела пролет 50 м (165 футов) без промежуточных опор, что привело к соотношению пролета к глубине 33. Ферма состояла из двух сегменты сборных ферм; каждый сегмент 25 м (82.5 футов) в длину. Два сегмента были соединены с помощью сухожилий с последующим натяжением и монолитного бетонного соединения. Несколько ферм были возведены на расстоянии 10 м (30 футов), чтобы создать венчанную крышу. На рис. 1 показаны построенные фермы и временная опора, использованные во время монтажа в середине пролета для поддержки двух сегментов фермы до тех пор, пока не будет применено дополнительное напряжение и не затвердеет монолитный бетонный шов.

Согласно e.Construct USA, LLC, использование сборной железобетонной стропильной системы вместе со стальными прогонами Z-образной формы и металлическим настилом крыши привело к примерно 25% экономии стоимости строительства по сравнению с первоначальной конструкцией с использованием конструкционной стали. .Это значительная экономия, которая побудила авторов продолжить изучение систем ферменных конструкций из сборного железобетона, чтобы оптимизировать их конструкции, улучшить их конструктивность и приспособить производственную практику в Соединенных Штатах. Несколько усовершенствований, которые будут обсуждаться в разделе 2, привели к снижению стоимости и веса и, как следствие, возможности использования сборных железобетонных ферм для длиннопролетных крыш.

2. Разработка предлагаемой системы

Сборная железобетонная ферменная система, предложенная в этом исследовании, является развитием ферменно-балочной системы Шарджи, представленной ранее.Основные усовершенствования, которые были предложены для решения проблем проектирования, изготовления и строительства, включают: (1) изменение ориентации диагоналей, чтобы они были элементами сжатия, сделанными из традиционно армированного бетона; (2) использование резьбовых стержней из высокопрочной стали для натяжных элементов (вертикалей) для исключения растрескивания; (3) использование легкодоступных форм типичных двутавровых балок из сборного железобетона / предварительно напряженного бетона, таких как AASHTO и тройник, с модульными блокировками для упрощения производства; (4) использование самоуплотняющегося бетона с высокими эксплуатационными характеристиками (SCC) для обеспечения качества, эффективности и экономичности изготовления фермы; и (5) размещение каналов для последующего натяжения в нижнем фланце, чтобы исключить необходимость в более толстых перемычках на концах балки.Чтобы представить эти улучшения, было выбрано здание в качестве примера для проектирования предлагаемой стропильно-балочной системы. На рис. 2 показаны вид сверху и план примерной компоновки здания соответственно. Пролет фермы-балки 48 м (160 футов) с уклоном 5% (венчанная ферма). Длина здания составляет 90 м (300 футов) и состоит из 11 ферм-балок, расстояние между которыми составляет 9 м (30 футов).

2.1. Системный анализ и проектирование

Предлагаемая система разработана в соответствии со Стандартом минимальных расчетных нагрузок для зданий и других конструкций ASCE 7–10 [7].Вертикальные нагрузки, действующие на крышу, — это статическая нагрузка (), (крыша) временная нагрузка () и снеговая нагрузка (). Боковые нагрузки, такие как ветер и землетрясения, считаются устойчивыми к сдвиговым стенам или системам крепления колонн, аналогичным тем, которые используются в типичной складской конструкции, и поэтому не будут представлены в этой статье. Расчетная снеговая нагрузка 1,44 кН / м 2 (30 фунтов на квадратный фут) в дополнение к 0,72 кН / м 2 (15 фунтов на квадратный фут) для механических, электрических и шлейфовых нагрузок (MEP) и металлического настила крыши используется для расчеты нагрузки.Для анализа предложенной ферменно-балочной системы для ферменно-балочной секции выбрана балка-тройник AASHTO-PCI (BT-72) в качестве примера легко доступной секции для большинства производителей сборных мостов. Программа расчета конструкций SAP2000 используется для моделирования предлагаемой фермы-фермы с использованием элементов каркаса с точечными нагрузками, приложенными в местах расположения прогонов. Вертикальные элементы имеют расцепители момента на обоих концах, чтобы воспринимать только осевую нагрузку. Результаты анализа при факторных нагрузках показывают, что максимальные осевые силы в верхней и нижней полке, а также в вертикальных и диагональных элементах составляют 7 486 кН (сжатие 1683 тысячи фунтов), 7,553 кН (растяжение 1698 тысяч фунтов), 605 кН (давление 136 тысяч фунтов) и 1192 тысячи фунтов. кН (сжатие 268 тысяч фунтов) соответственно.Результаты анализа показывают, что для этапов транспортировки, погрузочно-разгрузочных работ и монтажа усилия в верхнем и нижнем фланцах не являются критическими. Однако сила растяжения 271 кН (61 тысяча фунтов) в диагональных элементах и сила сжатия 129 кН (29 тысяч фунтов) в вертикальных элементах развиваются при учтенных строительных нагрузках. Прогиб промежуточного пролета при рабочей временной нагрузке составляет 160 мм (6,3 дюйма), что соответствует L / 305.

Предлагаемая стропильная система спроектирована с использованием подкосно-связочного метода согласно Приложению кодекса ACI 318-11 [8].Диагональные элементы выполнены в виде железобетонных подкосов, а вертикальные элементы — в виде стальных стяжек. Диагональные элементы имеют заданную прочность бетона на сжатие 55 МПа (8000 фунтов на кв. Дюйм) и квадратное сечение 200 мм × 200 мм (8 дюймов × 8 дюймов), армированное 4 номером 19 (# 6) класса 420 (60) (коэффициент усиления 2,75%), чтобы противостоять силе растяжения, возникающей во время строительства, когда ферма временно поддерживается в середине пролета перед заливкой мокрого стыка и последующим натяжением.Кроме того, стальные квадратные стяжки № 10 (# 3) марки 420 (60) используются в качестве поперечной арматуры с шагом 200 мм (8 дюймов). Вертикальные элементы изготовлены из резьбовых стержней диаметром 38 мм (1,5 дюйма) с пределом текучести 724 МПа (105 фунтов на квадратный дюйм) и пределом прочности 862 МПа (125 фунтов на квадратный дюйм) [9]. Несмотря на низкое растягивающее усилие, передаваемое вертикальными элементами около середины пролета, одинаковые резьбовые стержни используются во всех вертикалях, чтобы упростить изготовление и противостоять сжимающей силе, возникающей во время строительства, без потери устойчивости [10].

Нижний и верхний фланцы фермы также спроектированы с использованием подкосно-стяжного метода. Компрессионная стойка (верхний фланец) имеет заданную прочность бетона на сжатие 55 МПа (8000 фунтов на кв. Дюйм) и усилена 4-м номером 13 (# 4) класса 420 (60). Натяжная стяжка (нижний фланец) имеет два канала для последующего натяжения с прядями низкой релаксации класса 1860 (270) диаметром 12–15,3 мм (0,6 дюйма). Кроме того, для транспортировки и обращения с фермами используются предварительно натянутые пряди с низким релаксацией из класса 1860 (270) диаметром 10–15,3 мм (0,6 дюйма).На рисунках 3 и 4 показаны размеры бетона и детали армирования предлагаемой ферменно-балочной системы. Сравнение конструкции предлагаемой системы с той, которая реализована на угольном хранилище в Шардже, представленной на Рисунке 1, показывает, что предлагаемая система примерно на 23% легче по весу, а также более экономична в производстве благодаря использованию стандарта I. -балочные формы, обычные армирующие детали и самоуплотняющийся бетон.

2.2. Последовательность строительства

Предлагаемая последовательность строительства разработанной стропильно-балочной системы следующая: (1) Фермы-фермы изготавливаются на заводе сборных железобетонных изделий в двух сегментах для каждой фермы и транспортируются на строительную площадку. (2) Каждый сегмент монтируется на одной колонне с одного конца и на временных опорах с другого конца. (3) Стропы крыши и распорки устанавливаются для стабилизации ферм-балок. (4) Муфты используются для соединения каналов после натяжения, а стренги с последующим натяжением имеют резьбу. через воздуховоды.(5) Стыки между сегментами фермы формируются, армируются и заливаются на месте с использованием SCC со свойствами, аналогичными свойствам бетона фермы. (6) Последующее натяжение применяется после того, как бетонный стык достигнет необходимой прочности, и каналы после растяжения залиты раствором. (7) Временные опоры снимаются и укладывается настил крыши. (8) При необходимости стальные элементы наносятся огнезащитными и антикоррозионными средствами.

3. Экспериментальное исследование

3.1. Описание образца

Целью экспериментального исследования является оценка конструктивности и конструктивных характеристик предлагаемой фермы-балки.Полноразмерную ферму невозможно было изготовить и протестировать из-за ограниченности места и бюджета. Вместо этого была использована ферма длиной 9 м (30 футов), сформированная с использованием двутавровых балок Iowa типа D, предоставленных Coreslab Structures Inc., Омаха, NE. Размеры поперечного сечения двутавровой балки Iowa типа D очень близки к размерам мостовой балки AASHTO типа IV. Формы имеют длину 9 м (30 футов) и высоту 1420 мм (56 дюймов). Однако для уменьшения веса образца в нижней части формы была сделана блокировка на 100 мм (4 дюйма), общая глубина которой составила 1320 мм (52 дюйма).) и две панели из пенопласта, толщиной 100 мм (4 дюйма) каждая, были использованы для формирования каждого проема фермы. На рис. 5 показаны размеры образца бетонной фермы на разных участках.

3.2. Анализ и проектирование образца

Двухмерный (2D) анализ каркаса и трехмерный (3D) анализ методом конечных элементов (FEA) были выполнены для определения сил стержня и деформаций образца. Сравнение результатов анализа каждого метода, как показано в таблице 1, показывает, что простой двухмерный анализ кадра приводит к консервативным и относительно точным оценкам сил и прогибов по сравнению с более сложным FEA.Нагрузки, используемые в этом анализе, включают в себя вес образца, усилие предварительного напряжения и сосредоточенную нагрузку в середине пролета, которые создают силы в диагональных и вертикальных элементах образца, аналогичные силам в полноразмерной ферменно-балочной системе, разработанной в предыдущем разделе. Следует отметить, что диагональные элементы образца имели угол 40 ° с нижним фланцем для достижения того же соотношения между диагональными и вертикальными силами, что и в полноразмерной стропильной системе, представленной ранее.

| ||||||||||||||||||||||||

Анализ образца показал, что точечная нагрузка на середину пролета 1,779 кН (400 тысяч фунтов) приведет к усилиям, которые немного превышают расчетные силы в диагональных и вертикальных элементах.Первоначальная конструкция образца требовала прядей класса 1860 (270) диаметром 16–15,3 мм (0,6 дюйма). Однако из-за отсутствия прядей такого размера в структурной лаборатории вместо них использовались пряди сорта 1860 (270) диаметром 12–17,8 мм (0,7 дюйма) для достижения той же силы предварительного напряжения. Кроме того, анализ показал, что нагрузка на растрескивание составляет 1468 кН (330 тысяч фунтов) с использованием предельного напряжения растрескивания на нижних волокнах, а соответствующий прогиб составляет 25 мм (1 дюйм). Предполагалось, что напряжение поддомкрачивания каната равно 0.75, и общие потери предварительного напряжения были приняты равными 20% от подъемного напряжения. Разработанная КЭ модель образца, показанная на рисунке 6, состоит из упрощенного поперечного сечения (то есть прямоугольников), 8-узловых твердых элементов для бетона и элементов каркаса для резьбовых стержней. Эта модель использовалась для проведения упругопластического анализа с использованием заданных свойств материала для определения напряжений и деформаций при различных уровнях нагрузки. На рисунке 7 показаны изолинии напряжений на бетонных элементах при предельной нагрузке.Этот рисунок показывает, что соединение между диагональной стенкой и нижней полкой имеет очень высокие растягивающие напряжения, которые, как ожидается, вызовут преждевременное растрескивание в этих местах.

Образец спроектирован аналогично полноразмерной ферме с одним исключением; верхний и нижний фланцы были переконструированы, чтобы обеспечить отказ по вертикали, диагоналям или соединениям. Пряди диаметром 12–17,8 мм (0,7 дюйма) были предоставлены для достижения предельной прочности на изгиб 4 371 кН · м (3 224 тысячи фунтов · фут), что примерно на 10% больше, чем приложенный момент.Кроме того, верхний фланец был усилен двумя стержнями № 25 (№ 8) в качестве арматуры сжатия для увеличения пропускной способности верхнего фланца. На рисунке 8 показаны высота, поперечные сечения и детали усиления образца.

3.3. Изготовление образца

Изготовление образца длиной 9 м (30 футов) было выполнено в структурной лаборатории Института Питера Кевита (PKI) в Омахе, штат Северная Каролина, в пять основных этапов: (1) подготовка форм и размещение прядей предварительного напряжения; (2) вырезание пеноблоков и приклеивание их к стальным формам, (3) сборка диагональной и вертикальной арматуры и установка их между пеноблоками, (4) заливка самоуплотняющегося бетона в формы; и (5) снятие форм и освобождение прядей.

Пряди предварительного напряжения были растянуты до 3176 кН (714 тысяч фунтов) (0,75 от предельного напряжения 1860 МПа (270 тысяч фунтов на квадратный дюйм)). Для формирования проемов ферм использовались пеноблоки. Панели из пенопласта толщиной 100 мм (4 дюйма) были разрезаны на ромбовидные формы и склеены для образования блоков толщиной 200 мм (8 дюймов). Квадратные канавки (.) Были удалены с краев пенопластов для размещения вертикальных резьбовых стержней, как показано на Рисунке 9. Чтобы облегчить снятие пены с бетонного полотна, по краям пенопласта были обернуты пластиковые листы. .Все пеноблоки наклеивались на стальную форму после разметки их расположения на сторонах формы. Укрепление нижнего фланца и верхнего фланца было простым в установке. Задача заключалась в сборке и установке диагональной и вертикальной арматуры, которые состояли из 4 стержней № 19 (№ 6) и шпал № 10 (№ 3), расположенных на расстоянии 200 мм (8 дюймов) вдоль элемента и 38 мм (1,5 дюйма). диаметр резьбовых стержней. Стержни были закреплены на верхнем и нижнем фланцах с помощью стальных пластин класса 350 (50) и конструкционных гаек.Каждая пластина приварена к двум диагональным стержням и 2 прямым анкерным стержням номер 19 (№6). Изначально планировалось, что арматура для каждой диагонали будет предварительно собрана, а затем присоединена к резьбовым стержням после установки в опалубку. Основная проблема этого плана заключается в том, что он требует очень жестких допусков по размерам арматуры и местам изгиба в дополнение к сложности обращения с очень тяжелой сборкой арматуры, которая не очень жесткая. Некоторые диагональные стержни были немного короче других и не имели точно такого же диаметра изгиба или расположения.Чтобы решить эти проблемы, диагональные стержни и анкерные стержни были обрезаны так, чтобы они имели только 225 мм (9 дюймов) заделки (12 d b ), а поперечные связи оставались свободными, чтобы стержни могли двигаться относительно друг друга; затем они связываются после того, как вся арматура установлена, чтобы упростить процесс изготовления, как показано на рисунке 9. Четыре () WWR были размещены на твердой части на каждом конце фермы для усиления сдвига. Верхний фланец имел 2 стержня номер 25 (# 8), связанных хомутами номер 10 (# 3) на расстоянии 150 мм (6 дюймов).) интервал. После того, как форма была закрыта, был размещен узел усиления верхнего фланца, и были использованы деревянные хомуты для связывания форм сверху.

Образец был отлит 11 марта 2013 г. с использованием указанного самоуплотняющегося бетона 55 МПа (8000 фунтов на кв. Дюйм). Смесь была разработана с использованием портландцемента типа I / II с 30% заменой летучей золы класса C и смесью 10 мм (3/8 дюйма) известнякового щебня и природного песка и гравия. SCC имел средний разброс 800 мм (28 дюймов), менее 2 секунд., Уменьшение разброса J-образного кольца менее 50 мм (2 дюйма) и индекс визуальной стабильности (VSI) 1,0. Девять (.) Цилиндров были взяты для оценки прочности на сжатие при отпускании, испытаниях и 28 днях. Отливка SCC началась с середины образца. Две камеры для труб были прикреплены к нижней части фермы, по одной на каждом конце, чтобы регистрировать поток бетона вокруг арматуры и прядей. Другая камера снимала процесс кастинга сверху. Высокая текучесть и пропускная способность SCC позволили легко заполнить нижний фланец без проблем с уплотнением.Однако, как только SCC начал заполнять диагонали и вертикали фермы, две вспененные панели начали плавать, поскольку выталкивающие силы разорвали связь между стальными формами и пеноблоками. Было предпринято несколько действий, чтобы удерживать пеноблоки на месте против подъемной силы. Кусочки пиломатериалов использовались в качестве прокладок между пенопластом и арматурой верхнего фланца, а также между верхней арматурой и стальной формой, чтобы предотвратить дальнейшее перемещение блокировок. Этот эксперимент показал, что панели из пенопласта не подходят для формования.

После отверждения образца с мокрой мешковиной в течение 3 дней прочность бетона достигла 52,4 МПа (7600 фунтов на кв. Дюйм), 14 марта 2013 г. были сняты формы и выпущены пряди. Стальные формы легко отделить; однако пеноблоки были встроены в бетон, и их было нелегко извлечь. Давление бетона на пену затрудняло вытягивание из бетона; помимо того, что в некоторых местах между пенопластом и стальной формой имелся тонкий слой бетона, который приходилось откалывать.Пеноблоки пришлось разрезать на мелкие кусочки электрической пилой. Убрать заглушки на углах было еще сложнее. С помощью небольшого отбойного молотка осторожно удалили оставшуюся пену, не повредив бетон. Перемещение пеноблокировок во время литья привело к отклонениям в размерах, углах и расположении двух диагональных элементов и двух вертикальных элементов, как показано на рисунке 10.

Пряди предварительного напряжения были освобождены с помощью постепенного снятия напряжения, и концы образцов были сняты. осмотрел на предмет растрескивания.На южном и северном концах появилось несколько трещин, которые в основном были горизонтальными и простирались на всю толщину сети и несколько дюймов в продольном направлении. Эти трещины возникают из-за разрывающей силы предварительного напряжения и не контролировались должным образом, поскольку арматура концевой зоны не была размещена так близко, как следовало бы, к переборкам. На верхнем фланце в местах, где были размещены бруски, возникло несколько усадочных трещин, чтобы предотвратить всплытие пены. Эти трещины не были критическими для предлагаемого испытания, поскольку они произошли только в верхнем фланце, который является элементом сжатия.

3.4. Испытание образца

Две роликовые опоры были размещены на бетонных блоках и разнесены на 8,9 м (29,5 футов) друг от друга по центру для поддержки образца фермы длиной 9 м (30 футов). Ролики центрировались на опорных пластинах шириной 150 мм (6 дюймов), встроенных в ферму с обоих концов. Стальная рама с подъемным домкратом 1780 кН (400 тысяч фунтов) была размещена, как показано на Рисунке 11, для нагружения образца в средней части пролета.

Чтобы четко видеть и отслеживать распространение трещин в элементах фермы во время нагружения, одна сторона образца была окрашена в белый цвет, а с другой стороны были прикреплены тензодатчики.Линейные переменные дифференциальные преобразования (LVDT) использовались для отслеживания проскальзывания нитей во время тестирования. Был установлен датчик прогиба для измерения прогибов в середине пролета во время нагрузки. Образец был испытан 29 марта 2013 года. Были испытаны бетонные цилиндры, и в то время было обнаружено, что их прочность на сжатие составляет 72,4 МПа (10 500 фунтов на квадратный дюйм). Во время нагрузки образец был визуально осмотрен при приращении нагрузки 222,5 кН (50 тысяч фунтов), и растрескивание было отмечено. При 222,5 кН (50 тысяч фунтов) прогиб достигал 5 мм (0.19 дюймов) без видимых трещин. Нагрузка продолжалась до 445 кН (100 тысяч фунтов), а прогиб достиг 10 мм (0,39 дюйма). Незначительные горизонтальные трещины наблюдались в углах между диагоналями и верхним / нижним фланцами, как показано на Рисунке 12.

При 667 кН (150 тысяч фунтов) прогиб достигал 15 мм (0,57 дюйма), а трещины продолжались при остроугольных. углы между твердой стенкой и нижней полкой. Средняя вертикаль начала трескаться и вверху, и внизу. При 890 кН (200 тысяч фунтов) прогиб достигал 20 мм (0.75 дюймов) и растрескивание произошло на всех остроугольных углах. При 1112 кН (250 тысяч фунтов) прогиб достиг 24 мм (0,93 дюйма), а серьезность растрескивания существенно не увеличилась, за исключением угла стенки / нижней полки. После 1112 кН (250 тысяч фунтов) нагрузка непрерывно увеличивалась без перерывов до отказа до 1712 кН (385 тысяч фунтов). Наблюдалось чрезмерное растрескивание на нижнем фланце вокруг его соединения с вертикальными стержнями и диагоналями, как показано на рисунке 13. Разрушение было драматическим, поскольку стержень с одной резьбой вытащил из нижнего фланца, в результате чего соседняя диагональ сломалась, как показано на рисунке 14 .Этот отказ произошел, когда одна из анкерных стержней №6, приваренных к шайбе, была полностью срезана, как показано на Рисунке 15. Несмотря на высокую несущую способность, достигнутую образцом, считается, что наличие более длинных анкерных стержней и шляпных стержней для нижнего фланца ограничение вокруг анкерных стержней отсрочило бы или даже устранило бы этот вид отказа. Кроме того, снятие фаски с острых краев и использование изогнутых углов позволило бы снизить концентрацию напряжений и свести к минимуму преждевременное растрескивание в этих местах.

3.5. Анализ результатов

На рисунке 16 показано соотношение нагрузки и прогиба образца фермы. Этот график показывает, что образец имел линейное упругое поведение до растрескивающей нагрузки, которая была определена как 1580 кН (355 тысяч фунтов) с использованием метода касательных. Эта нагрузка на 7% превышает прогнозируемую нагрузку на растрескивание 1468 кН (330 тысяч фунтов). Измеренный прогиб при растрескивающей нагрузке составил 34 мм (1,33 дюйма), что на 33% больше, чем 25 мм (1,33 дюйма).0 дюймов) прогнозируемый прогиб. В первую очередь это связано с преждевременным растрескиванием, которое наблюдалось почти на всех остроугольных углах, что могло привести к снижению жесткости. Кроме того, отклонения между указанными и фактическими размерами могли повлиять на поведение образца. Рисунок 16 также показывает, что предельная нагрузка составила 1713 кН (385 тысяч фунтов), что на 3,8% ниже прогнозируемой нагрузки в 1779 кН (400 тысяч фунтов) из-за преждевременного выдергивания вертикального резьбового стержня в результате недостаточного крепления в нижний фланец.

На Рис. 17 показано измеренное скольжение предварительно напряженных прядей диаметром 17,8 мм (0,7 дюйма) во время нагружения. Этот график показывает, что все записанные показания значительно меньше 0,25 мм (0,01 дюйма), что является пределом для начального проскальзывания. Наивысшее зарегистрированное значение было даже меньше 0,025 мм (0,001 дюйма), что является точностью измерения используемых LVDT, что указывает на отсутствие проскальзывания до разрушающей нагрузки. Это означает, что пряди предварительного напряжения диаметром 17,8 мм (0,7 дюйма) были полностью развернуты в пределах 4.Расстояние 5 м (15 футов) (т.е. половина длины образца), что является прогнозируемой длиной разработки с использованием ACI 318-11. Следует отметить, что высокое значение, зарегистрированное южным LVDT при разрушающей нагрузке, неверно из-за внезапного движения образца в момент разрушения.

На рис. 18 представлены графики зависимости деформации четырех вертикальных элементов образца фермы от приложенной нагрузки. Эти вертикальные стержни представляют собой резьбовые стержни диаметром 38 мм (1,5 дюйма) с пределом текучести 724 МПа (105 фунтов на квадратный дюйм) и пределом прочности 862 МПа (125 фунтов на квадратный дюйм).Максимальная измеренная деформация достигла 2,6% (на южной штанге №1, где произошло разрушение). Также все измеренные деформации в четырех стержнях с резьбой значительно превышали деформацию текучести, составляющую 0,36%. На рис. 19 показаны силы в четырех стержнях с резьбой в зависимости от приложенной нагрузки. Этот график показывает, что силы во всех четырех стержнях с резьбой достигли предела текучести 689 кН (155 тысяч фунтов), что на 14% больше, чем расчетное усилие в 605 кН (136 тысяч фунтов).

На рисунке 20 показаны измеренные деформации в четырех железобетонных диагональных элементах образца фермы в зависимости от приложенной нагрузки.Этот график показывает, что измеренные деформации значительно различались между четырьмя диагональными элементами из-за различий в их углах и размерах бетона (например, ширина южной диагонали №1 составляла 165 мм (6,5 дюйма), в то время как ширина северной диагональ # 2 составляла 280 мм (11 дюймов)). Однако все они были намного ниже, чем предельная расчетная деформация бетона (0,3%). Максимальная предельная деформация достигла 0,1% на южной диагонали № 1, где произошел отказ, а минимальная предельная деформация достигла 0.045% по северной диагонали №2. Кроме того, прямолинейные отношения во всех диагональных элементах указывают на их линейное упругое поведение вплоть до разрушающей нагрузки. Следовательно, отказ фермы из-за раздавливания диагоналей является режимом отказа с низкой вероятностью. На рис. 21 показаны силы во всех четырех диагональных элементах в зависимости от приложенной нагрузки. Этот график показывает, что предельная сила сжатия варьировалась от 1179 кН (265 тысяч фунтов) на северной диагонали № 2 до 1446 кН (325 тысяч фунтов) на южной диагонали № 1, где произошел отказ.Силы во всех диагональных элементах, кроме северной диагонали № 2, превысили расчетное усилие в 1192 кН (268 тысяч фунтов), что указывает на то, что конструкция диагоналей была адекватной.

4. Выводы и рекомендации

Это исследование было направлено на разработку системы стропильных ферм из сборного железобетона для кровли, которая легка и эстетична, может пролетать до 48 м (160 футов) и может быть изготовлена с использованием стандартных сборные железобетонные изделия в США. На основании представленной работы можно сделать три основных вывода.(1) Изготовление предлагаемой стропильной системы практично и эффективно. Предлагаемый метод изготовления был оценен экспериментально путем изготовления образца фермы длиной 9 м (30 футов) с использованием экономичных и имеющихся в продаже компонентов: стандартной формы балки моста, пеноблоков, вертикальных стержней с резьбой и обычного армирования. Успех предлагаемого метода также объясняется использованием высокопрочного самокрепляющегося бетона (SCC), который заполняет сложную форму, герметизирует арматуру и обеспечивает гладкую законченную поверхность без какого-либо механического уплотнения.(2) Структурные испытания образца фермы, который был спроектирован и детализирован, чтобы противостоять силам, возникающим в образце здания, показали адекватность предложенного метода проектирования и деталей соединения. Как показано ниже, было сделано несколько рекомендаций по дальнейшему повышению производительности предлагаемой системы. (3) 2D-каркасные модели и 3D-модели конечных элементов могут использоваться для точного прогнозирования поведения предлагаемой системы. Силы, полученные от этих моделей, могут быть использованы для проектирования элементов фермы с использованием метода подпорок и стяжек и в соответствии с существующими строительными нормами.FEA можно использовать для точного прогнозирования концентрации напряжений в соединениях элементов фермы.

На основе аналитических и экспериментальных исследований можно было бы дать несколько рекомендаций по улучшению предлагаемой стропильной системы. (1) Используйте скошенные кромки и изогнутые углы вместо острых, чтобы избежать концентрации напряжений, и добавьте номинальную арматуру для контроля трещин в этих местах. . (2) Используйте соответствующую арматуру верхнего и нижнего фланцев, чтобы помочь закрепить диагональную и вертикальную арматуру, которая должна быть полностью развернута для предотвращения выдергивания.(3) Избегайте использования пеноблоков из-за трудности их приклеивания к форме и их снятия. Для эффективного и экономичного производства настоятельно рекомендуется использовать легкие стальные поддоны или стекловолоконные панели, поскольку их можно использовать многократно. (4) Диагональные стержни должны быть связаны вместе после помещения в формы, чтобы учесть допуски, особенно когда длина стержня и диаметр изгиба не точны. Эта практика позволит диагоналям скользить друг относительно друга. Другое предложение по изготовлению — собрать все арматуры жестким образом вне формы, чтобы точно соответствовать размерам формы.Затем сборка связывается вместе, поднимается краном и укладывается в форму за один прием. (5) Самоуплотняющийся бетон с высокой текучестью (средний разброс 800 мм (28 дюймов) ± 50 мм (2 дюйма). )), пропускная способность (номинальный максимальный размер заполнителя 10 мм (3/8 дюйма)), устойчивость к расслоению (VSI не более 1,0) и низкая вязкость (сек.) необходимы для упрощения производства и обеспечения надлежащего заполнения сложная форма фермы без механического уплотнения.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Мы выражаем признательность за техническую поддержку членам консультативного комитета Института сборного железобетона и предварительно напряженного бетона (PCI); и признательна за финансовую поддержку стипендии Даниэля П. Дженни PCI. Помощь была предоставлена Мусой Алавне в качестве стипендиального партнера. Поддержку также оказали выпускники и сотрудники Университета Небраски-Линкольн (UNL): Кельвин Лейн, Афшин Хатами, Шадди Асад, Мохамед Эль-Кади и Майкл Асаад.

Поведение при изгибе сборных сегментных бетонных балок, предварительно напряженных изнутри несвязанными арматурами из углепластика при четырехточечной нагрузке

Основные характеристики

- •

Это первый случай, когда арматура из стеклопластика используется в сборных сегментных балках (PSB).

- •

Снижение прочности арматуры FRP исследуется для этого нового приложения.

- •

Влияние типа соединения на конструктивное поведение PSB.

- •

Поведение PSB с несвязанными связками FRP.

Abstract

В этом исследовании исследуется использование армированных углеродным волокном полимеров (углепластик) на сборных сегментных балках (PSB) для решения проблем коррозии, которые могут возникнуть в местах стыков PSB, предварительно напряженных со стальными арматурами.На сегодняшний день использование арматуры из углепластика широко задокументировано для монолитных балок, в то время как об их применении на PSB еще не сообщалось. Три сборные сегментные балки Т-образного сечения, в том числе две балки с несвязанным углепластиком и одна со стальными арматурами, были построены и испытаны при четырехточечных нагрузках в этом исследовании. Результаты испытаний показали, что арматуру из углепластика можно использовать для замены стальной арматуры на PSB. Балки с арматурой из углепластика продемонстрировали как высокую прочность, так и высокую пластичность по сравнению с балкой со стальными арматурами.Однако напряжения в несвязанных арматурах из углепластика в условиях предельной нагрузки испытанных балок были низкими и составляли всего лишь от 66% до 72% от номинального предела прочности на разрыв. Тип швов, то есть сухие и эпоксидные, сильно влияет на начальную жесткость балок, но не влияет на раскрытие швов на стадии предельного нагружения. Более того, всестороннее изучение четырех существующих кодовых уравнений для прогнозирования напряжения в несвязанных арматурах показало, что четыре исследованных кода хорошо предсказывают напряжение в условиях предельного нагружения несвязанных стальных арматур, однако они значительно занижают предсказанные значения в арматурах из углепластика. .Поэтому на основании экспериментальных результатов для PSB предлагается модификация коэффициента снижения деформации, используемого ACI 440.4R для прогнозирования приращения напряжения в несвязанных арматурах из углепластика монолитных балок.

Ключевые слова

Сегментные бетонные балки

Армированные волокном полимерные арматуры (FRP)

Внутренние несвязанные арматуры

Последующее натяжение

Шпоночные соединения со срезом

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть полный текст© 2018 Else Ltd.Все права защищены.

Рекомендуемые артикулы

Ссылки на статьи

Сегментный мост — обзор

6 Самоспускные машины для сбалансированной консольной конструкции

Уравновешенная консольная конструкция подходит для сборных и монолитных сегментных мостов. Сборное сегментное строительство ориентировано на крупномасштабные мостовые проекты с пролетами 50–120 м; Наземные краны и подъемные рамы обрабатывают сегменты с произвольной последовательностью монтажа, в то время как портальные самоподъемные платформы работают линейно от опоры до опоры.Литье на месте предназначено для более коротких мостов и более длинных или криволинейных пролетов: опалубочные траки используются для произвольных последовательностей возведения, а самоподъемная подвеска MSS используется для линейного возведения на пролетах 100–120 м.

Уравновешенные консольные мосты имеют коробчатые балки. Ребристые плиты были построены в прошлом и до сих пор используются для вантовых мостов, где опорные канаты устойчивы к наибольшему скручиванию и отрицательному изгибу. Мосты постоянной глубины строить проще, но они конкурентоспособны в диапазоне пролетов 50–70 м.Мосты различной глубины используются на пролетах от 70 м до 250–300 м. Изменение глубины позволяет адаптировать способность к изгибу в соответствии с требованиями, но сборные железобетонные сегменты вскоре становятся слишком высокими и тяжелыми для наземной транспортировки и подъема, а пролеты длиной более 120–130 м обычно отливают на месте.

В сборном сегментном мосту сегменты стола сваи должны иметь такой же вес, как и другие сегменты, чтобы избежать использования специальных подъемников. Стол сваи включает в себя тяжелую диафрагму сваи, нижняя плита также толстая; Таким образом, сборка разделена на три сегмента.Это также облегчает размещение центрального сегмента, так как портал самоспуска также должен опираться на крышку опоры.

Наиболее распространенными методами монтажа сборных сегментов являются наземные краны, подъемные рамы или портальные самоходы (Rosignoli, 2013). Для наземных кранов требуется хороший доступ по всей длине моста. Краны обычно обеспечивают самые простые и быстрые процедуры монтажа с минимальными вложениями, и одновременно можно установить несколько молотов. Основными ограничениями при возведении крана являются доступ и высокие опоры, поскольку сбалансированные консольные мосты часто выбираются в связи с труднодоступной местностью.

Подъемные рамы с опорой на палубе используются на высоких опорах, длинных или изогнутых пролетах и пролетах над водой, где специальные подъемники могут обрабатывать более тяжелые сегменты, а доставка баржи сводит к минимуму геометрические и весовые ограничения. Подъемные рамы также являются стандартным решением для возведения вантовых мостов, когда ограничения по времени или месту не позволяют осуществлять разливку на месте. Несмотря на сбои при переходе к следующему пирсу, подъемные рамы могут решать условия монтажа, несовместимые с наземными кранами и самоспускными порталами.

Фиксированные подъемные рамы, закрепленные на конце консоли, имеют ограниченную грузоподъемность. Буровые вышки с вращающимися рычагами могут подниматься сзади или сбоку, и они используются только в вантовых мостах из-за кручения, которое они применяют к палубе. Колесные портальные погрузчики с консольными носиками по обеим сторонам перемещаются вперед и назад вдоль молота для подъема сегментов, где это возможно (рисунок 27.9). Эти подъемники легкие и лишены противовесов: это упрощает их размещение на столе пирса, но требует закрепления на палубе во время работы.

Рисунок 27.9. Портальный контейнеровоз колесный (Deal).

Самоспускающиеся порталы обеспечивают высокую скорость возведения и сводят к минимуму нарушение грунта. Порталы устанавливают молотки в направлении от упора к упору, и сегменты могут быть доставлены на готовый мостовидный протез. Одновременное возведение двух соседних мостов путем перемещения портала с моста на мост еще больше ускоряет строительство, которое может достигать 2 + 2 сегмента на молот в день (рис. 27.10). Один или два подъемника используются для подъема и перемещения сегментов на место.Если сегменты поставляются на мосту, подъемник поднимает их за задний конец портала. Если сегменты доставляются на землю, подъемник поднимает их на уровень палубы.

Рисунок 27.10. Уравновешенно-консольное возведение смежных мостов (ВСЛ).

Самые ранние порталы были в 1,5 раза длиннее возводимого пролета. Их длины было достаточно для самоспуска, а более близкие опоры приводили к более легким фермам. Короткие порталы нагружают переднюю консоль моста, и установка стола опоры также является более сложной задачей.Порталы нового поколения в два раза длиннее пролета моста. Полные двухпролетные порталы во время эксплуатации опираются на опоры, а стоимость более длинных ферм компенсируется меньшим количеством арматуры и предварительного напряжения по всей длине моста. Запуск и установка столов опор также проще, операции менее трудозатратны и не требуются наземные краны.

Когда мост слишком короткий для сегментного сборного железобетона, молотки забиваются на место с помощью направляющих; заливка на месте также является стандартным решением для криволинейных мостов и пролетов длиной более 120 м.Длина литейной камеры путешественника составляет 3–5 м из-за веса и неуравновешенности груза; Стандартные траки рассчитаны на 5-метровые сегменты до 500 тонн.

Подвесной бегунок включает количество ферм, равное количеству стенок в коробчатой балке. Фермы первых путешественников были длинными, чтобы усилить стабилизирующее действие задних противовесов. У путешественников нового поколения есть стяжные ролики, которые позволяют избежать использования противовесов, а фермы намного легче и короче (Рисунок 27.11).

Рисунок 27.11. Путешественник накладной формы (Дока).

Литейная камера подвешена на подвесах для геометрической регулировки. Рабочие платформы объединены вокруг путешественника, а за передней переборкой подвешена нагружающая платформа для изготовления и натяжения арматуры верхней плиты. Форма внутреннего туннеля отделяется от предыдущего сегмента и тянется вперед путем катания по подвесным рельсам.

Стол опоры должен вмещать пару опалубок на начальных этапах строительства консоли, и длины 8–10 м нередки.Стойки из фундамента или кронштейны опор поддерживают литейную камеру для стола опоры. Геометрия сложна, рабочее пространство ограничено, сегмент обычно делится на несколько этапов литья, а продолжительность цикла для литейной камеры составляет 2–4 месяца.

Пары одинаковых траков используются на молотах для балансировки нагрузки и ускорения сборки. Стол на причале длиной 10–12 м обычно необходим для размещения двух независимых путешественников. С более короткими столами опор используются три метода: сборка с быстрым разъединением, временное крепление и боковая сборка.Быстроразъемная сборка применяется для столов опор длиной 6–10 м и требует особой конструкции задней части путешественника. На столах опор длиной 4–5 м задние рамы могут быть заменены временными распорками для отливки двух стартовых сегментов с общей подвесной рамой. Боковой монтаж применяется также со столами опор длиной 4–5 м.

Обычно требуется 2 недели на сборку подвесного трака и еще 2 недели на сборку литейной камеры. На кастинг стартового сегмента уходит еще 2–3 недели. Сегменты отлиты по 5-дневному циклу; Также были достигнуты 3- и 4-дневные циклы.Бетон с ранней высокой прочностью используется для сокращения времени цикла.