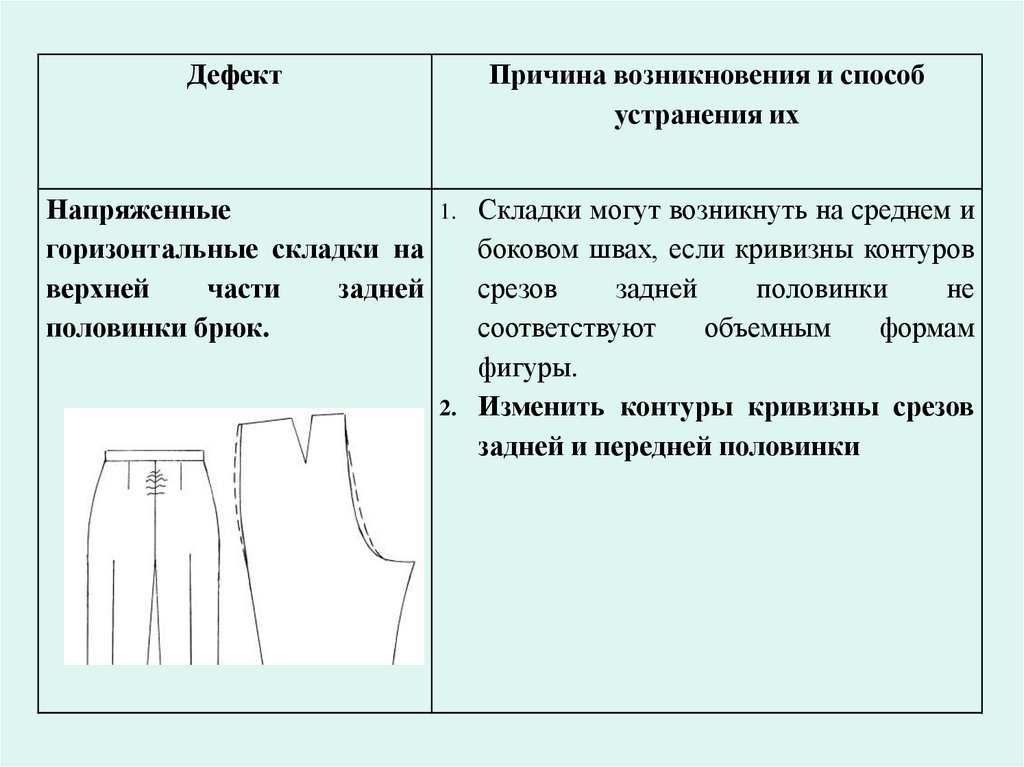

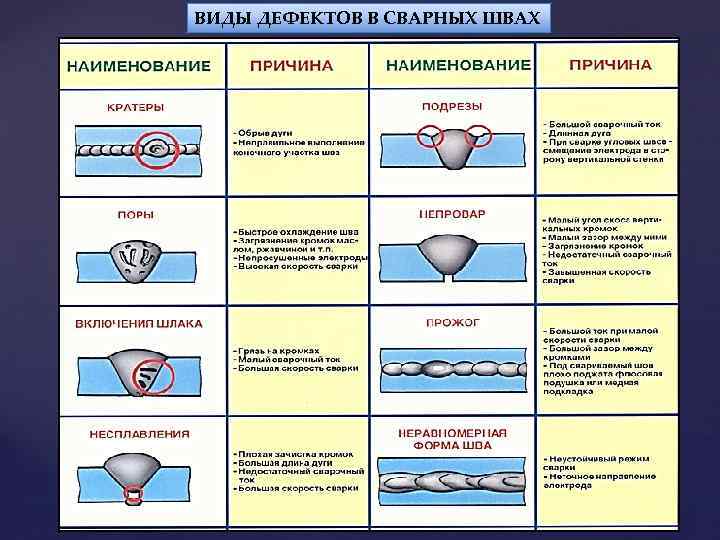

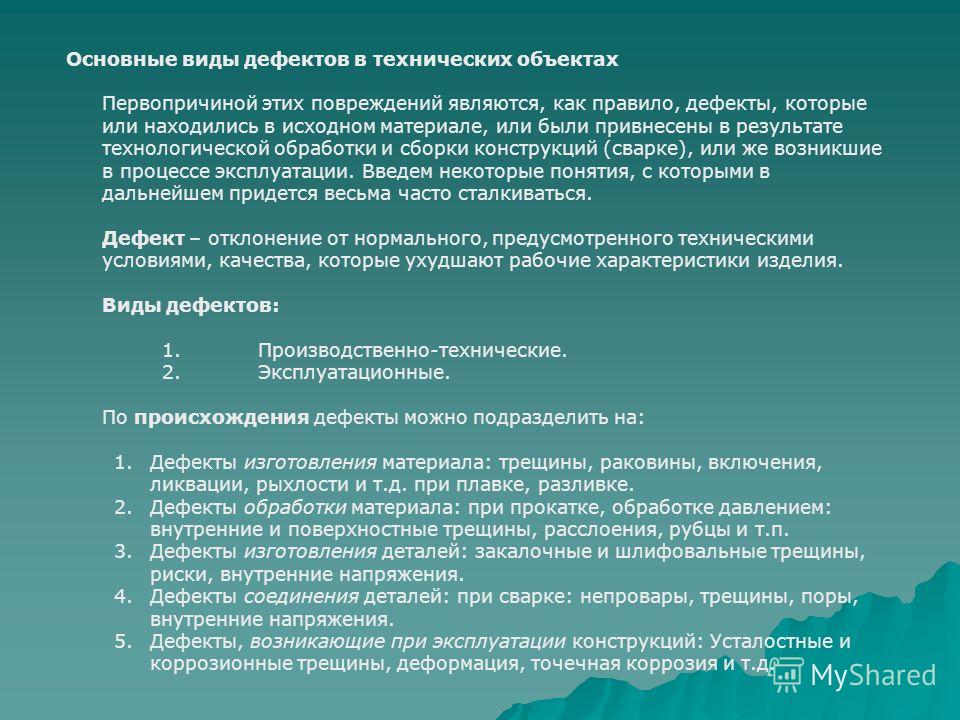

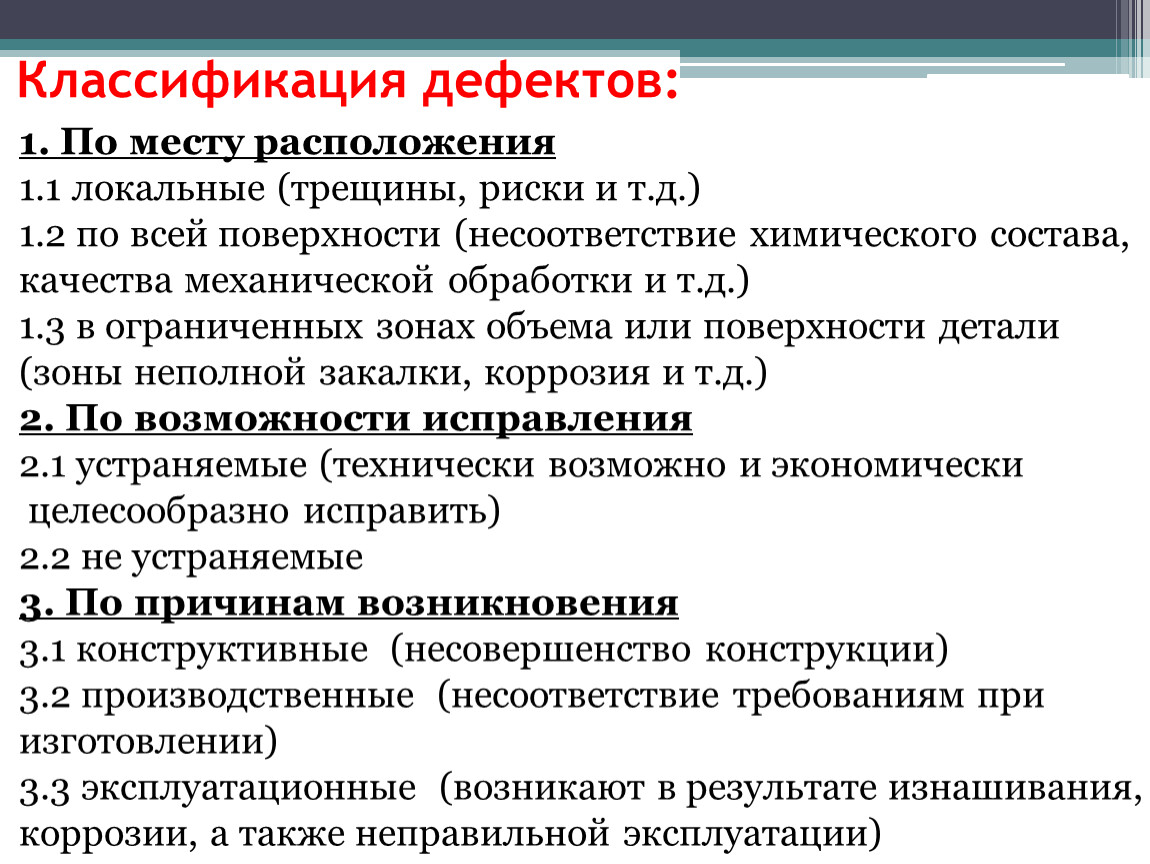

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность. По месту расположения все дефекты подразделяют на наружные и внутренние. Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно. По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные. Конструктивные дефекты — это дефекты, выражающиеся в несоответствий требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение ,размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей. Производственные дефекты подразделяют на шесть групп. Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др. Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д. Третья группа — дефекты термической, химико-термической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др. Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров. Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок. Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др. Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение. Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. В табл. 2.1 приведены примеры вышеуказанной классификации. Нормативно-техническая, конструкторская, технологическая, эксплуатационная и ремонтная документация стандартизована и является единой для всех предприятий и организаций независимо от их подчиненности и принадлежности к отрасли. Таблица 2.1. Характерные дефекты деталей различных классов Таблица 2.2.Карта дефектации Стандартизованные документы на проведение технического контроля предусматривают порядок составления операционных карт технического контроля и ведомостей операционного контроля. Технические условия (ТУ) на контроль и сортировку деталей в условиях авторемонтного производства разрабатываются на основании анализа условий работы детали, физико-механических свойств, перечня возможных дефектов и др. Они составляются в виде карт (табл. 2.2), которые по каждой детали в отдельности содержат следующую информацию: наименование детали и номер по каталогу, перечень дефектов, способы их выявления и рекомендуемые способы устранения, эскиз с указанием мест расположения дефектов, размеры детали, материал, твердость. Источник: Основы технологии производства и ремонта автомобилей. Рецензент: кандидат технических наук, доцент Б. И. Чурсинов |

Что такое дефект — основные типы дефектов, краткая справка

- Главная

- База знаний НК

- org/ListItem»> Азбука контроля

- Дефект

Дефект, как трактует ГОСТ 15467-79, — в общем случае, следует понимать, как любое отклонение изготовленной продукции от требований, установленных нормативно-технической документацией. Дефекты бывают явными, которые, в большинстве своём, выявляются визуально, и скрытыми, которые без специальных приборов обнаружить невозможно.

Различаются также дефекты по уровню значимости, и бывают малозначительными, когда продукция сохраняет все свои технические характеристики и качества, теряя при этом, в какой-то степени, товарный вид. Значительный дефект уже оказывает существенное влияние на срок службы изделия и использование его по прямому назначению. Критический же дефект делает дальнейшее использование продукции не только невозможным, но и недопустимым.

Значительный дефект уже оказывает существенное влияние на срок службы изделия и использование его по прямому назначению. Критический же дефект делает дальнейшее использование продукции не только невозможным, но и недопустимым.

Подразделяются дефекты и по уровням экономической целесообразности: на устранимые, когда имеется техническая возможность исправить дефект при малых экономических затратах; и неустранимые, когда нет технической возможности, либо такое исправление нецелесообразно по экономическим показателям.

Дефект в виде трещины сварного шва

Кроме того, дефекты подразделяются на производственно-технологические и эксплуатационные.

Производственно-технологические дефекты могут быть внесены в изделие или конструкцию в процессе проектирования при недостаточном или небрежном проведении расчётов, недооценке предстоящих нагрузок и недостаточном запасе прочности изделия.

В процессе монтажа строительных конструкций, сборке и наладке станков, при производстве сварочных работ и т. д. также могут быть допущены дефекты. Они обусловливаются низкой квалификацией персонала, отступлением от требований технологической документации, несоответствием технических характеристик сырья и др.

д. также могут быть допущены дефекты. Они обусловливаются низкой квалификацией персонала, отступлением от требований технологической документации, несоответствием технических характеристик сырья и др.

Эксплуатационные дефекты образуются в результате естественного износа изделия, нарушения правил его эксплуатации, транспортировки и хранения. Проявляются такие дефекты в виде:

- трещин усталости, которые возникают под действием систематических переменных напряжений;

- трещин-надрывов, возникающих при работе механизмов в тяжёлом режиме;

- термических трещин, обусловленных резкой сменой температур;

- трещин ползучести, возникающих по границам зёрен металлов при высоких температурах;

- поражения металлов коррозией от воздействия агрессивной среды.

Большинство различных дефектов поддаётся выявлению средствами неразрушающего контроля, которыми оснащаются лаборатории многих предприятий.

Ключевые инструменты для сокращения дефектов в процессах Lean Six Sigma

Six Sigma — это система процессов управления качеством, направленная на повышение эффективности операций за счет сокращения дефектов.

Основная цель «Шести сигм» — сделать процесс бездефектным на 99,99996%. Это означает, что процесс «шесть сигм» в результате дает 3,4 дефекта на миллион возможностей (или меньше).

Хотя это может показаться высокой целью, она достижима. И чем больше вы понимаете, что такое дефект с точки зрения «бережливого производства + шесть сигм», тем больше у вас возможностей для достижения этого процента дефектов.

Обзор: что такое дефекты (%)?

Дефекты являются фундаментальной частью процесса «бережливое производство + шесть сигм». Дефекты определяются как все, что не соответствует требованиям заказчика, включая дефекты материалов, производственные ошибки и отклонения от стандартов. Они являются одной из основных категорий потерь, выявленных в процессе составления карты потока создания ценности, и возникают, когда продукты не соответствуют стандартам и должны быть исправлены, прежде чем их можно будет продать или использовать. Поскольку дефекты стоят денег и времени, важно свести их к минимуму, внедрив процессы, минимизирующие их вероятность и влияние.

Поскольку дефекты стоят денег и времени, важно свести их к минимуму, внедрив процессы, минимизирующие их вероятность и влияние.

Дефекты бывают двух типов: внутренние дефекты и внешние дефекты. Внутренние дефекты возникают во время производства или доставки продукта или услуги; они вызваны производителем или поставщиком. Внешние дефекты вызваны покупателем или конечным пользователем продукта или услуги; они происходят после завершения производства, но до поставки.

3 Недостатки дефектов (%)

«Lean Six Sigma» — это система управления, направленная на сокращение отходов и повышение качества, скорости и рентабельности. Он основан на идее о том, что дефекты можно уменьшить, обнаружив и устранив их до того, как они попадут к клиентам. Хотя их существование может в конечном итоге выявить проблему, которую вы затем сможете исправить, они считаются пустой тратой времени, денег и ресурсов.

Заслуживающие внимания недостатки:

1. Дефекты обходятся дорого.

Этому есть несколько причин. Во-первых, сам процесс является дорогостоящим, поскольку он включает в себя сбор и анализ большого количества данных. Во-вторых, требуется время, чтобы выяснить, что пошло не так и как это исправить, что может привести к задержкам в производстве или других процессах. В-третьих, при возникновении дефекта его необходимо отслеживать во всей системе, что также может замедлить производство или другие процессы. И в-четвертых, дефектные продукты потенциально могут нанести ущерб, что может привести к судебным искам.

2. Дефекты приводят к снижению удовлетворенности клиентов.

Это может привести к значительной потере дохода. Если дефект обнаружен после того, как товар был отгружен, то уже слишком поздно что-либо предпринимать. Покупатель может вернуть товар и потребовать свои деньги обратно. Это может стоить миллионы долларов упущенной выгоды для компании, которая в значительной степени зависит от продаж.

3. Дефекты могут привести к снижению производительности труда.

Это связано с потерей времени, потраченного на устранение проблем, вызванных низкими стандартами контроля качества в производственных процессах вашей компании, которые должны были в первую очередь предотвратить возникновение подобных проблем во время производственных циклов. Когда человеческая ошибка делает это невозможным, вы можете столкнуться с еще большим количеством проблем, чем когда-либо прежде, и попасть в проблемный цикл без каких-либо реальных решений.

Почему важно понимать дефекты (%)?

Недостатки в методе «бережливое производство + шесть сигм» важно понимать, поскольку они помогают выявить проблемы в вашем процессе. Дефекты могут быть чем угодно: от небольшой ошибки, такой как опечатка, до большой проблемы, такой как неполный или неправильный набор данных. Когда вы знаете, сколько дефектов возникает в вашем процессе, вы можете использовать эту информацию для повышения эффективности и результативности вашей организации.

Дефекты также вызывают много проблем и потерь в организации. Они могут вызвать неудовлетворенность клиентов, потерю доходов, ущерб репутации или положению в отрасли, потерю доли рынка и даже упадок бизнеса.

Они могут вызвать неудовлетворенность клиентов, потерю доходов, ущерб репутации или положению в отрасли, потерю доли рынка и даже упадок бизнеса.

Самое главное, вы не сможете устранить проблему, если не понимаете, что ее создает и что нужно для ее эффективного устранения.

Отраслевой пример дефектов (%)

Существует несколько отраслей, если таковые имеются, где управление дефектами важнее, чем в здравоохранении. Больницы, в частности, постоянно стремятся снизить уровень брака. Успешные больницы, которые существуют пять или более лет, имеют средний уровень брака около 1%. Даже самые простые инструменты LSS могут помочь бизнесу достичь этого. Но как только этот процент достигнут и желательны дальнейшие улучшения, потребуются более экзотические инструменты в рамках.

Ключевые инструменты для уменьшения дефектов в медицинских учреждениях включают:

Сводные таблицы . Сводные таблицы помогают уменьшить количество дефектов в LSS, помогая процессу выявления проблем, демонстрации прогресса и построения возможных решений. Они позволяют легко сравнивать дефекты и другие показатели во времени.

Они позволяют легко сравнивать дефекты и другие показатели во времени.

Контрольные карты — Контрольные карты являются одним из наиболее важных инструментов для уменьшения дефектов в системе «бережливое производство шесть сигм». Они помогают вам увидеть, сколько вариаций в вашем процессе, и можете ли вы планировать стабильные результаты.

Диаграммы или гистограммы Парето . Диаграммы Парето и гистограммы очень полезны для уменьшения дефектов в методе «бережливое производство + шесть сигм». Они могут помочь определить, какие области процесса требуют наибольшего внимания, когда речь идет об улучшении качества, а также могут помочь определить, есть ли какие-либо выбросы (точки данных, которые значительно отличаются от остальных данных).

Диаграммы «рыбий скелет» — Диаграммы «рыбий скелет» используются для выявления всех возможных причин проблемы и помогают определить, какие из них, скорее всего, вызывают проблему.

Известно, что с этими инструментами уровень брака в медицинских учреждениях достигает 0,03%.

3 Передовой опыт при анализе дефектов (%)

Шесть сигм как дисциплина сосредоточены на вариациях. Точнее, в конечном счете сокращение и контроль вариаций в процессе. Передовой опыт для успешного достижения стандартов «Шесть сигм» включает:

1. Прежде всего убедитесь, что у вас есть четкое представление о том, что такое шесть сигм на самом деле.

«Шесть сигм» описывает цель 3,4 дефекта на миллион возможностей, что считается показателем мирового класса.

Сигма — это термин, обозначающий меру отклонения в наборе данных. Плюс-минус шесть стандартных отклонений вокруг центральной тенденции покрывают 99,9997% данных в наборе данных. Если эти плюс-минус шесть стандартных отклонений соответствуют спецификациям заказчика, то можно сказать, что процесс соответствует шести сигмам. Другими словами, ваш процесс генерирует не более 3,4 дефектов на миллион возможностей, возникающих в соответствии с заданными заказчиком спецификациями.

2. Наймите хотя бы одного человека с черным или зеленым поясом, который понимает шесть сигм и увлечен целями вашей организации.

Черный пояс или зеленый пояс могут дать ценную информацию о процессе и будут выступать в качестве связующего звена между руководством и сотрудниками. Им часто поручают проводить заседания по планированию до реализации проектов. Они также служат проводниками по обучению, которые ведут сотрудников через новые инициативы по улучшению.

3. Ищите другие предприятия, которые уже достигли вершины эффективности шести сигм.

Когда другие компании смогут добиться этого, для бизнеса, который хочет внедрить «Шесть сигм», может быть полезно изучить методы и шаги, которые использовались этими компаниями до их успеха. Узнав больше о том, с какими трудностями столкнулись эти компании на начальном этапе и как они преодолели эти препятствия, ваша организация может упростить достижение стандартов «Шесть сигм».

Часто задаваемые вопросы (FAQ) о дефектах (%)

Как измеряется дефект?

Дефект измеряется в системе «бережливое производство + шесть сигм» с использованием показателя DPMO (дефектов на миллион возможностей). Этот показатель используется для определения количества дефектов на миллион возможностей, необходимых процессу для производства продукта, соответствующего требованиям клиента.

Этот показатель используется для определения количества дефектов на миллион возможностей, необходимых процессу для производства продукта, соответствующего требованиям клиента.

Как узнать, добивается ли ваша организация успехов в сокращении дефектов?

Чтобы оценить, насколько успешно ваша организация работает над сокращением дефектов, вам следует обратить внимание на две вещи:

1. Снижение брака на единицу (DPU). DPU рассчитывается путем деления количества дефектов на количество произведенных единиц.

2. Увеличение процента выпуска бездефектных изделий. Если количество произведенных бездефектных единиц увеличилось по сравнению с количеством произведенных единиц с дефектами, то вы, вероятно, преуспели в уменьшении числа дефектов.

Каковы наиболее распространенные типы дефектов, возникающих в проектах «бережливое производство + шесть сигм», и почему эти проблемы возникают чаще, чем другие?

Существует множество различных типов дефектов, которые могут возникнуть в проектах «бережливое производство + шесть сигм», но наиболее распространенными являются те, которые связаны со сбором и анализом данных.

Этому есть несколько причин, в том числе:

1. Сбор и анализ данных часто выполняются вручную, что означает уязвимость к человеческим ошибкам

2. Данные могут быть собраны неправильно или не полностью людьми, которые их собирают

3. Руководство не всегда понимает важность сбора данных, поэтому они не всегда уделяют ему должное внимание.

Концепция улучшения любого бизнеса

Эта концепция сокращения дефектов не должна быть чуждой сегодня никому в деловом мире. Хотя достижение желаемой процентной ставки может потребовать некоторого времени и усилий, общая концепция проста, и вопрос о том, должна ли ваша компания учитывать такие усилия, не вызывает затруднений: независимо от отрасли, в которой вы работаете, ваш бизнес должен всегда стремитесь уменьшить дефекты, чтобы просто стать лучше.

Отказ двусторонней радиосвязи

- Сбой двусторонней радиосвязи

- Практически невозможно разработать правила и процедуры, применимые ко всем возможным ситуациям, связанным с отказом двусторонней радиосвязи.

Во время сбоя двусторонней радиосвязи, столкнувшись с ситуацией, не описанной в правилах, ожидается, что пилоты будут проявлять здравый смысл в любых действиях, которые они решат предпринять. Если ситуация диктует это, они не должны отказываться от использования экстренных мер, содержащихся в 14 CFR, раздел 9.1.3(б).

Во время сбоя двусторонней радиосвязи, столкнувшись с ситуацией, не описанной в правилах, ожидается, что пилоты будут проявлять здравый смысл в любых действиях, которые они решат предпринять. Если ситуация диктует это, они не должны отказываться от использования экстренных мер, содержащихся в 14 CFR, раздел 9.1.3(б). - Является ли отказ двусторонней связи аварийной ситуацией, зависит от обстоятельств, и в любом случае решение принимает пилот. 14 CFR Раздел 91.3(b) разрешает пилоту отклоняться от любого правила в Подчастях A и B в той мере, в какой это необходимо для действий в чрезвычайной ситуации.

- В случае отказа двусторонней радиосвязи служба УВД будет предоставляться на основании того, что пилот действует в соответствии с разделом 9 14 CFR.1.185. Пилот, столкнувшийся с отказом двусторонней связи, должен (если не используются аварийные полномочия) соблюдать 14 CFR Section 91.185, приведенный ниже:

- Генерал. Если иное не разрешено УВД, каждый пилот, у которого произошел сбой двусторонней радиосвязи при полете по ППП, должен соблюдать правила этого раздела.

- Условия ПВП. Если отказ происходит в условиях ПВП или если условия ПВП возникают после отказа, каждый пилот должен продолжить полет в условиях ПВП и приземлиться как можно скорее.

ПРИМЕЧАНИЕ.

Эта процедура также применяется в случае отказа двусторонней радиосвязи при работе в воздушном пространстве класса А. Основная цель этого положения в 14 CFR Section 91.185 состоит в том, чтобы исключить длительные полеты по ППП этими воздушными судами в рамках системы УВД. Пилоты должны осознавать, что выполнение полетов в этих условиях может быть ненужным, а также отрицательно сказаться на других пользователях воздушного пространства, поскольку УВД может потребоваться изменить маршрут или задержать других пользователей, чтобы защитить неисправное воздушное судно. Однако не предполагается, что требование «приземлиться как можно скорее» означает «как можно скорее». Пилоты сохраняют за собой прерогативу проявлять здравый смысл и не обязаны приземляться в несанкционированном аэропорту, в аэропорту, не подходящем для данного типа самолета, или приземляться всего за несколько минут до предполагаемого пункта назначения.

- Условия ППП. Если отказ происходит в условиях ППП или если невозможно выполнить подпункт 2 выше, каждый пилот должен продолжить полет в соответствии со следующим:

- Маршрут.

- По маршруту, указанному в последнем полученном разрешении УВД;

- При радиолокационном наведении по прямому маршруту от точки отказа радиосвязи до контрольной точки, маршрута или воздушной трассы, указанных в разрешении вектора;

- При отсутствии назначенного маршрута по маршруту, рекомендованному УВД, можно ожидать дальнейшего разрешения; или

- При отсутствии назначенного маршрута или маршрута, рекомендованного УВД, можно ожидать дальнейшего разрешения по маршруту, указанному в плане полета.

- Высота. На НАИБОЛЬШЕЙ из следующих высот или эшелонов полета ДЛЯ ВЫПОЛНЯЕМОГО УЧАСТКА МАРШРУТА:

- Высота или эшелон полета, указанные в последнем полученном разрешении УВД;

- Минимальная высота (при необходимости преобразованная в минимальный эшелон полета, как указано в 14 CFR Section 91.

121(c)) для полетов по ППП; или

121(c)) для полетов по ППП; или - Высоту или эшелон полета, о которых сообщил УВД, можно ожидать в дальнейшем разрешении.

ПРИМЕЧАНИЕ.

Цель правила состоит в том, чтобы пилот, у которого произошел сбой двусторонней радиосвязи, должен выбрать соответствующую высоту для конкретного участка маршрута, на котором выполняется полет, и выполнить необходимые корректировки высоты для последующих участков маршрута. Если пилот получил «ожидать дальнейшее разрешение», содержащее более высокую высоту, которую следует ожидать в указанное время или контрольную точку, выдерживать наибольшую из следующих высот до этого времени/фиксированной отметки:

(1) последняя заданная высота; или

(2) минимальная высота/эшелон полета для полетов по ППП.

По достижении указанного времени/фиксации пилот должен начать набор высоты до рекомендуемой высоты. Если отказ радиосвязи происходит после указанного времени/фиксации, ожидаемая высота не применима, и пилот должен поддерживать высоту, соответствующую 1 или 2 выше. Если пилот получает «ожидать дальнейшее разрешение», содержащее меньшую высоту, пилот должен поддерживать наивысшее из 1 или 2, указанных выше, до момента времени/фиксации, указанного в подпункте (c) «Предельное разрешение на выход», ниже.

Если пилот получает «ожидать дальнейшее разрешение», содержащее меньшую высоту, пилот должен поддерживать наивысшее из 1 или 2, указанных выше, до момента времени/фиксации, указанного в подпункте (c) «Предельное разрешение на выход», ниже. ПРИМЕР-

- Пилот, у которого отказала двусторонняя радиосвязь на заданной высоте 7000 футов, получил разрешение на прямом маршруте, который потребует набора высоты до минимальной высоты по ППП 9000 футов, должен набрать высоту достичь высоты 9000 футов в то время или в том месте, где это необходимо (см. 14 CFR, раздел 91.177(b)). Позже, следуя по воздушной трассе с MEA 5000 футов, пилот должен снизиться до 7000 футов (последняя заданная высота), потому что эта высота выше, чем MEA.

- Пилоту, у которого отказала двусторонняя радиосвязь при постепенном снижении до меньших высот для начала захода на посадку, назначается 2700 футов до пересечения VOR, а затем разрешается заход на посадку.

MOCA вдоль авиалинии составляет 2700 футов, а MEA — 4000 футов. Самолет находится в пределах 22 морских миль от VOR. Пилот должен оставаться на высоте 2700 футов до пересечения с VOR, потому что эта высота является минимальной высотой IFR для участка маршрута, на котором выполняется полет.

MOCA вдоль авиалинии составляет 2700 футов, а MEA — 4000 футов. Самолет находится в пределах 22 морских миль от VOR. Пилот должен оставаться на высоте 2700 футов до пересечения с VOR, потому что эта высота является минимальной высотой IFR для участка маршрута, на котором выполняется полет. - MEA между a и b: 5000 футов. MEA между b и c: 5000 футов. MEA между c и d: 11 000 футов. MEA между d и e: 7000 футов. Пилот был допущен через a, b, c, d, e. При полете между а и b заданная высота составляла 6000 футов, и пилоту было сказано ожидать разрешения до 8000 футов в точке b. Перед получением задания на большую высоту у пилота произошел двусторонний отказ. Пилот будет поддерживать высоту 6000 футов над уровнем моря, а затем набирать высоту до 8000 футов (рекомендованная высота). Пилот будет поддерживать высоту 8000 футов, затем набирать высоту до 11000 футов в точке с или до точки с, если это необходимо для соблюдения MCA в точке с. (14 CFR Раздел 91.177(b).) Достигнув d, пилот должен был снизиться до 8000 футов (даже при том, что MEA составлял 7000 футов), поскольку 8000 была самой высокой из ситуаций высоты, указанных в правиле (14 CFR Section 91.

185).

185).

- Оставьте предел зазора.

- Если пределом разрешения является контрольная точка, от которой начинается заход на посадку, начните снижение или снижение и заход на посадку как можно ближе к ожидаемому времени дальнейшего разрешения, если оно было получено, или, если оно не было получено, как можно ближе к расчетному Время прибытия (ETA), рассчитанное на основе поданного или измененного (совместно с УВД) расчетного времени в пути (ETE).

- Если контрольная точка не является контрольной точкой, с которой начинается заход на посадку, оставьте контрольную точку на ожидаемом дополнительном разрешенном времени, если оно было получено, или, если оно не было получено, по прибытии сверх разрешенного разрешения, и переходите к контрольной точке из с которого начинается заход на посадку, и начните снижение или снижение и заход на посадку как можно ближе к расчетному времени прибытия, рассчитанному на основе зарегистрированного или измененного (совместно с УВД) расчетного времени в пути.

- Маршрут.

- Генерал. Если иное не разрешено УВД, каждый пилот, у которого произошел сбой двусторонней радиосвязи при полете по ППП, должен соблюдать правила этого раздела.

- Практически невозможно разработать правила и процедуры, применимые ко всем возможным ситуациям, связанным с отказом двусторонней радиосвязи.

- Работа транспондера при сбое двусторонней связи

- Если воздушное судно с закодированным ответчиком радиолокационного маяка теряет возможность двусторонней радиосвязи, пилот должен настроить ответчик для ответа в режиме A/3, код 7600.

- Пилот должен понимать, что самолет может не находиться в зоне действия радара.

- Восстановление радиосвязи

- В дополнение к мониторингу голосовой функции NAVAID пилот должен попытаться восстановить связь, выполнив попытку контакта:

- На ранее присвоенной частоте; или

- С ФСС, или с радио Нью-Йорка, или с радио Сан-Франциско.

- Если установлена связь с ФСС, радио Нью-Йорка или радио Сан-Франциско, пилот должен сообщить, что радиосвязь на ранее присвоенной частоте была потеряна, с указанием местоположения воздушного судна, высоты, последней присвоенной частоты, а затем запросить дополнительное разрешение у диспетчерского пункта.

- В дополнение к мониторингу голосовой функции NAVAID пилот должен попытаться восстановить связь, выполнив попытку контакта:

Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).

Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).