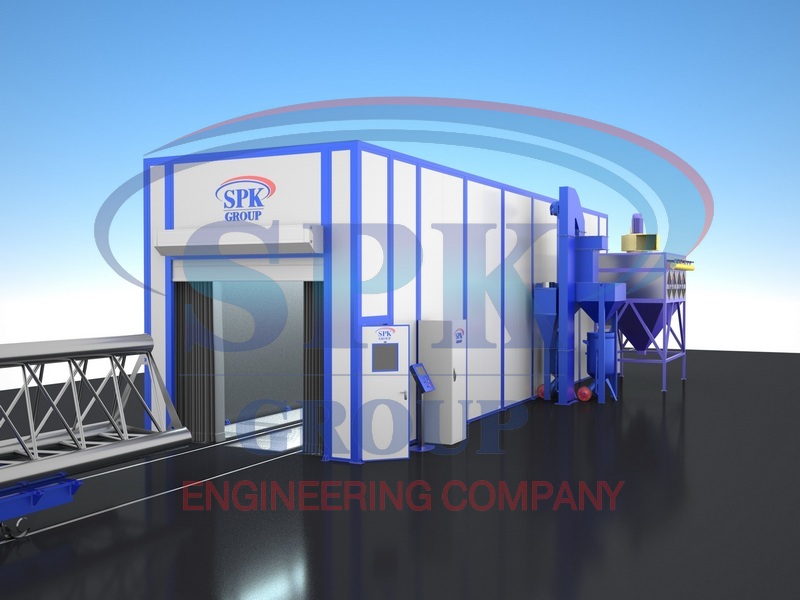

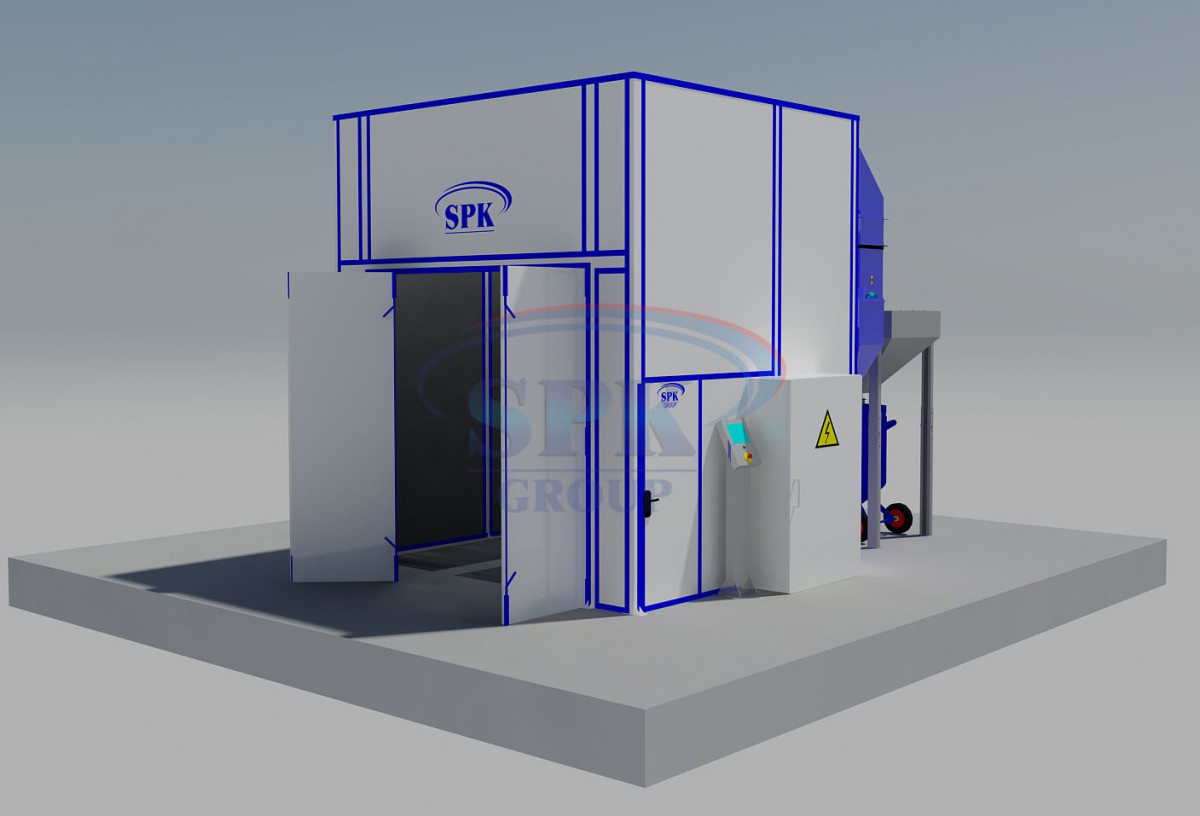

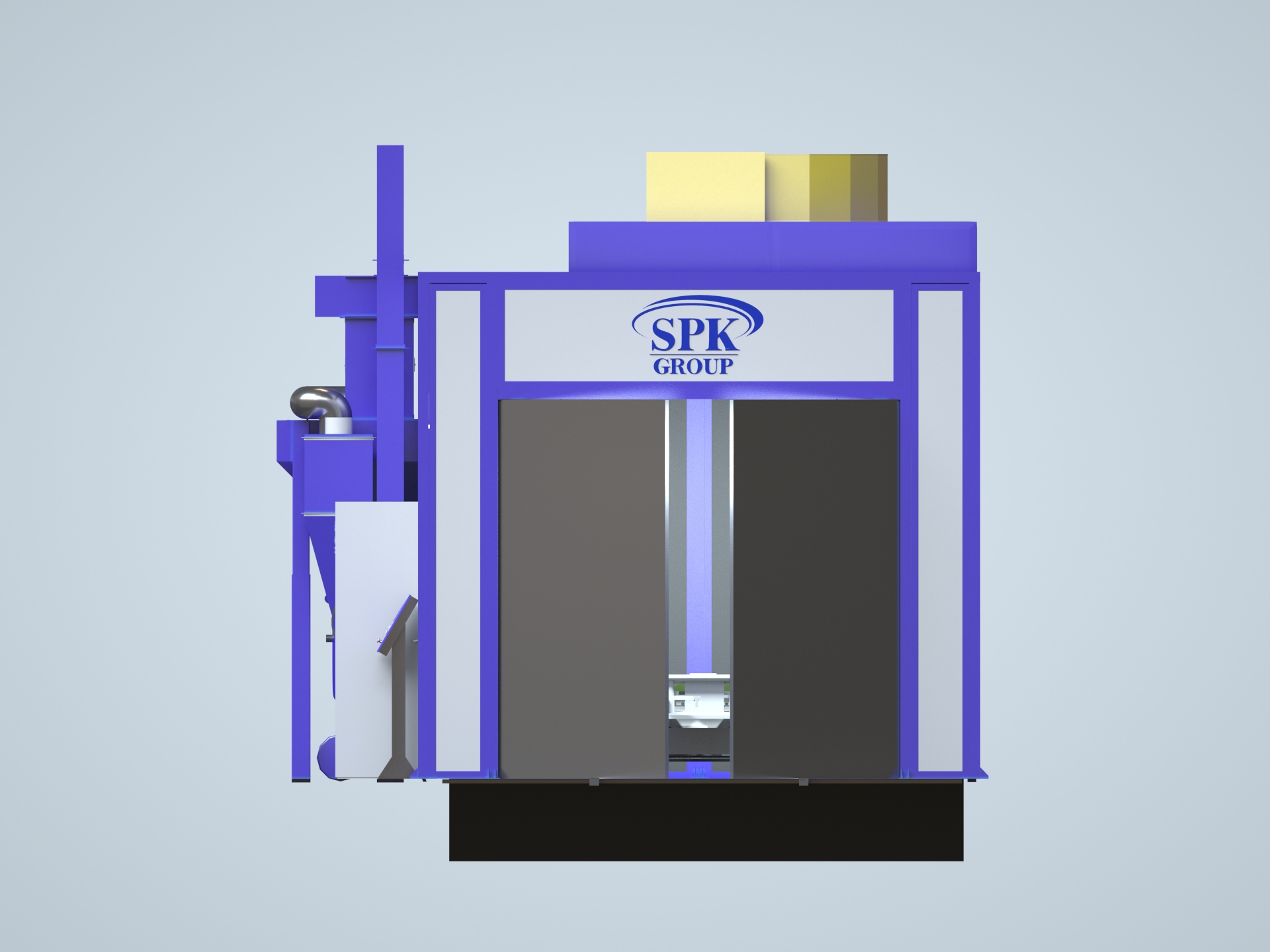

Дробеметная установка (оборудование), дробеструйная камера

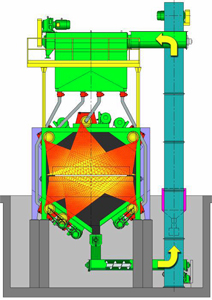

Дробеметная установка проходного типа обеспечивает очистку поверхности несложных сварных металлоконструкций и малого листового металлопроката. Установка может не только очищать поверхности изделий от ржавчины, окалины, сварочного шлака и заусенец, но и снимать внутренние напряжения, вызванные литьем и термообработкой, что способствует повышению порога усталости, прочности изделия и увеличению способности прилипания лакированной поверхности при окраске.

Назначение:

удаления с металлопроката прочных оксидных пленок, окалины, ржавчины, (лист, двутавр, швеллер, уголок, круг, поковки и пр.) перед механической обработкой, сваркой и для резки на установке термической резки;

обработка металлоконструкций, имеющих возможность перемещаться по рольгангам (при необходимости будут использованы дополнительные приспособления в виде опорных полос), с целью удаления заусенцев, окалины на сварных швах;

подготовка деталей и металлоконструкций под покраску;

очистка от старых лакокрасочных покрытий;

придание поверхности металла определенной степени шероховатости до Ra 2-6,3.

Режим работы дробеметной установки:

Продолжительность рабочей смены: 8 ч.

Количество рабочих смен в сутки: 2.

Количество рабочих смен в неделю: 5.

Количество рабочих дней за год: 253.

Преимущество технологий

- После компьютерного трехмерного моделирования перед динамической дробеметной обработкой система определят форму, размер дробеметной камеры и располагает турбины в нужном положении

- Машина имеет автоматические средства обнаружения неисправностей, принимает передовую технологию производства Швейцария + GF +, имеет передовые структуры, дизайн, надежная работа, высокую эффективность производства

- Используемые дробеметные турбины значительно повышают эффективность и высокое качество очистки

- Принятый международный, самый передовой сепаратор песка-дроби BE полного занавесочного типа, значительно увеличить эффект разделения

- Используемый эффективный рукавный пылесборник с увеличенной площадью фильтрации

- Оригинальный внешний вид обеспечивает удобство в эксплуатации и техническом обслуживании

Технические характеристики

Напряжение и род тока питающей сети по стандарту EN 60204-1: 3×400 -5+10% V, 50 ±1%

Hz, typ TN-C-S.

Степень защиты электрооборудования (шкафы электромонтажные, пульты управления, электродвигатели) по ГОСТ 14254-2015, не менее: IP54.

Уровни звука и эквивалентные уровни звука по ГОСТ 12.1.003-83 (ГОСТ ISO 9612-2016):

Потребляемая мощность: 180 кВт.

Класс очистки по ГОСТ Р ISO 8501-1-2014: Sa-2½.

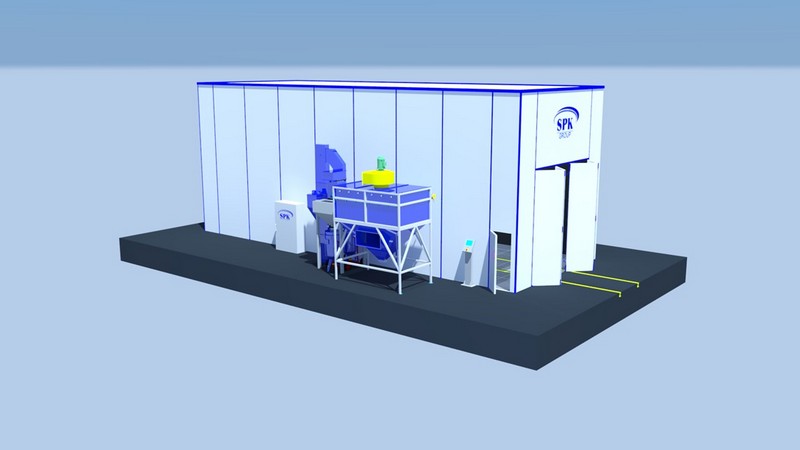

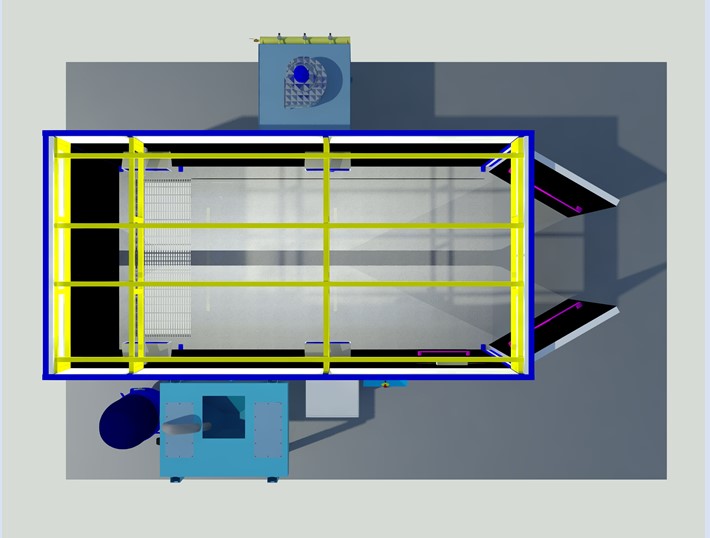

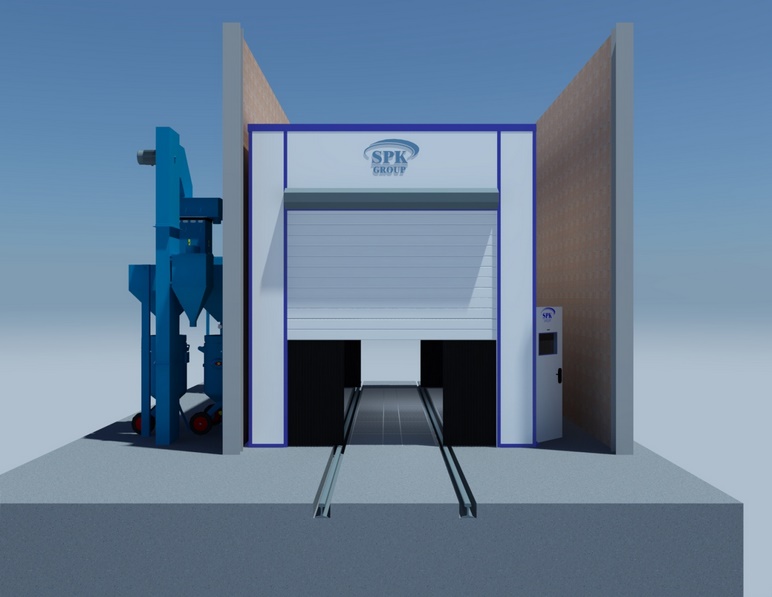

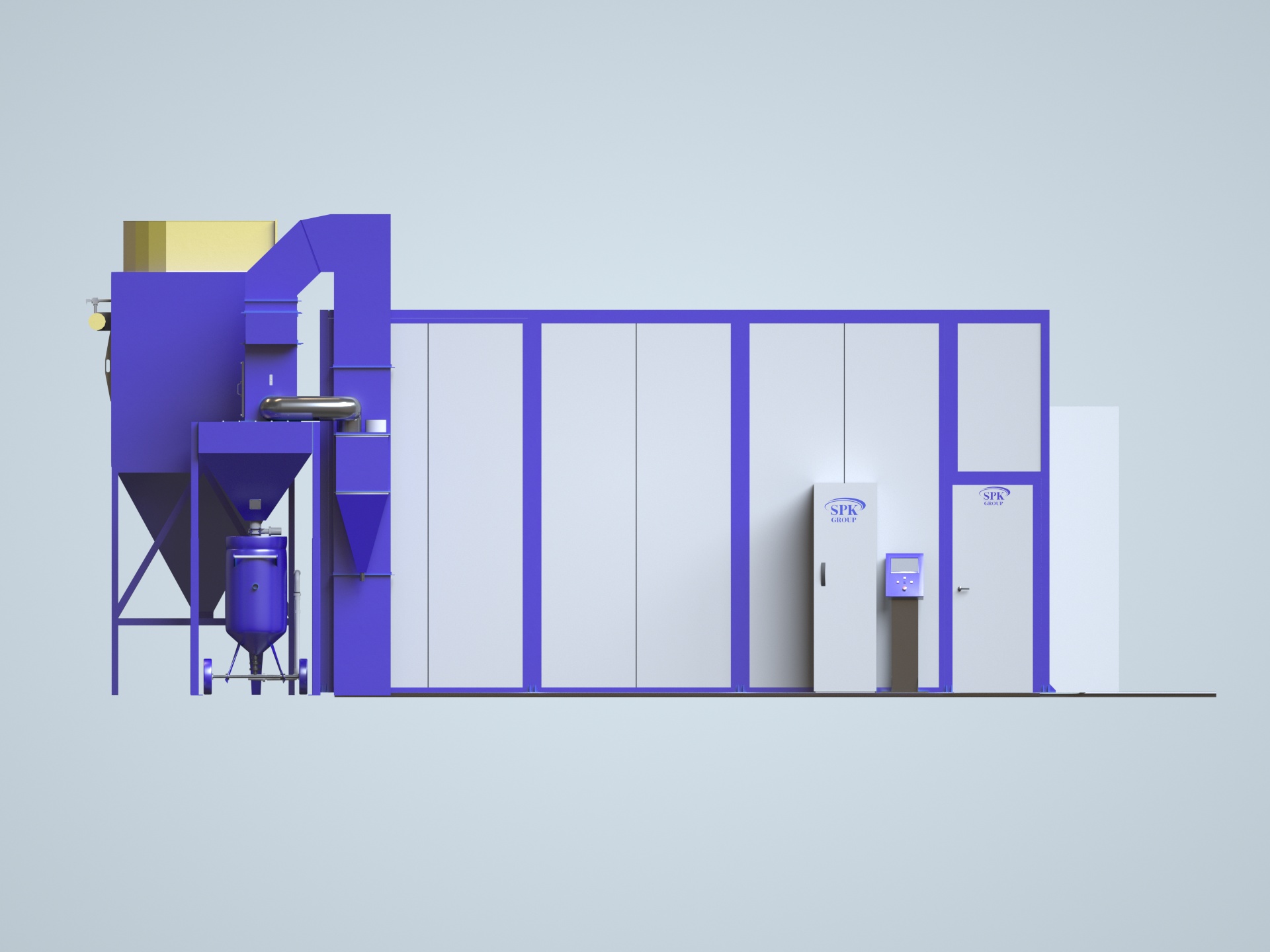

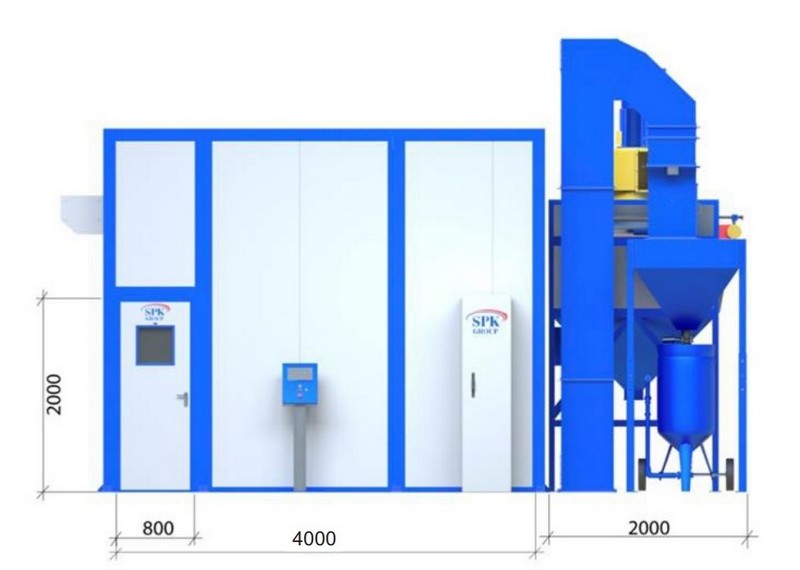

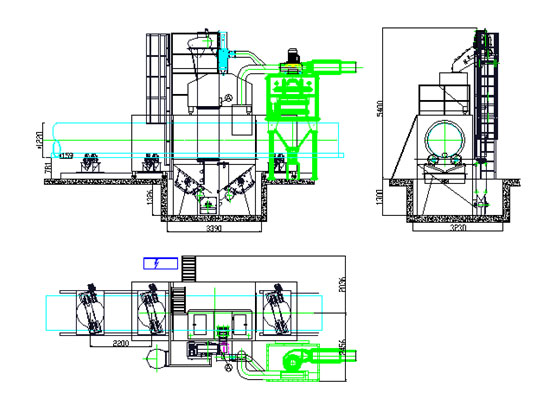

Тип камеры: проходная, с одновременной верхней, нижней и четырехсторонней боковой обработкой.

Загрузка и выгрузка обрабатываемых материалов: цеховыми грузоподъемными механизмами.

Максимальная ширина обрабатываемого изделия: 2100 мм.

Максимальная высота обрабатываемого изделия: 1550 мм.

Максимальная нагрузка на металлоконструкции от обрабатываемых изделий, не менее: 800 кг/м. погонный.

Толщина обрабатываемых изделий: от 2 до 40 мм.

Для обработки тонких листов проката от 2 применяется дробь 0,3мм. Габаритные размеры используемого пространства:

Соответствует размерам над напольным покрытием: ДхШхВ= 24000х7000х4900 мм.

Соответствует размерам под напольным покрытием: ДхШхВ=24000х5000х1500 мм Турбины:

Количество: 12 шт.

Прямой привод от электродвигателя

Конструкция: монодиск, с прямой формой лопастей и креплением без использования пружин.

Диаметр рабочего колеса турбины, 380 мм.

Материал: инструментальная сталь, гарантирующая стойкость к износу не менее 3000 часов, для лопаток импеллера, регулировочных втулок, боковой, верхней и задней защитам.

Возможность отключения каждой турбины в отдельности, для выбора оптимального режима работы, с возможностью реверсивной работы.

Возможность регулировки каждой турбины в отдельности по интенсивности и направлению потока абразива, в зависимости от типа обрабатываемого материала и качества обработки поверхности.

Конвейеры:

Длина механизированного подающего конвейера: 7700 мм.

Длина механизированного приемного конвейера: 7700 мм.

Скорость движения изделий на рольгангах конвейеров: регулируемая от 0,4 до, не менее 4 м/мин, с приводом и регулировкой от одного привода.

Выходной конвейер: по всей длине оснастить механизированной системой сбора и возврата абразивного материала в дробеметную установку

Внутренняя защита: съемные щиты из марганцовистой стали (содержание марганца 12…14%) толщиной не менее 8 мм, с креплением на болтах.

Входные и выходные проемы: четыре рядов двойных резиновых штор. Выходная секция:

Вращающиеся щетки, изготовленные из износостойких, легко заменяемых сегментов, оборудованные системой предотвращения столкновений с обрабатываемым изделием, системой плавного пуска и локальным блоком управления положением щетки по высоте; Устройство продувки для удаления абразива с обработанных поверхностей с регулировкой высоты положения блоком управления.

Плоские поверхности значительной площади (создающие резонансные колебания) оснастить вибропоглощающими и звукопоглощающими материалами для обеспечения требований, согласно пункту 7.3. технического задания.

Максимально разовая предельно допустимая концентрация пыли: не более 0,5 мг/м³, класс опасности 3.

Срок эксплуатации до первого капитального ремонта: не менее 7 лет.

Система электрического управления PLC, автоматическое управление — частотное либо ручное управление, автоматическое обнаружение, автоматическая сигнализация, автоматическое отключение, безопасная системная блокировка.

Абразивные материалы на 8000 часов работы оборудования (дробь стальная (ISO11124), фракция 0,8…1,2 мм)

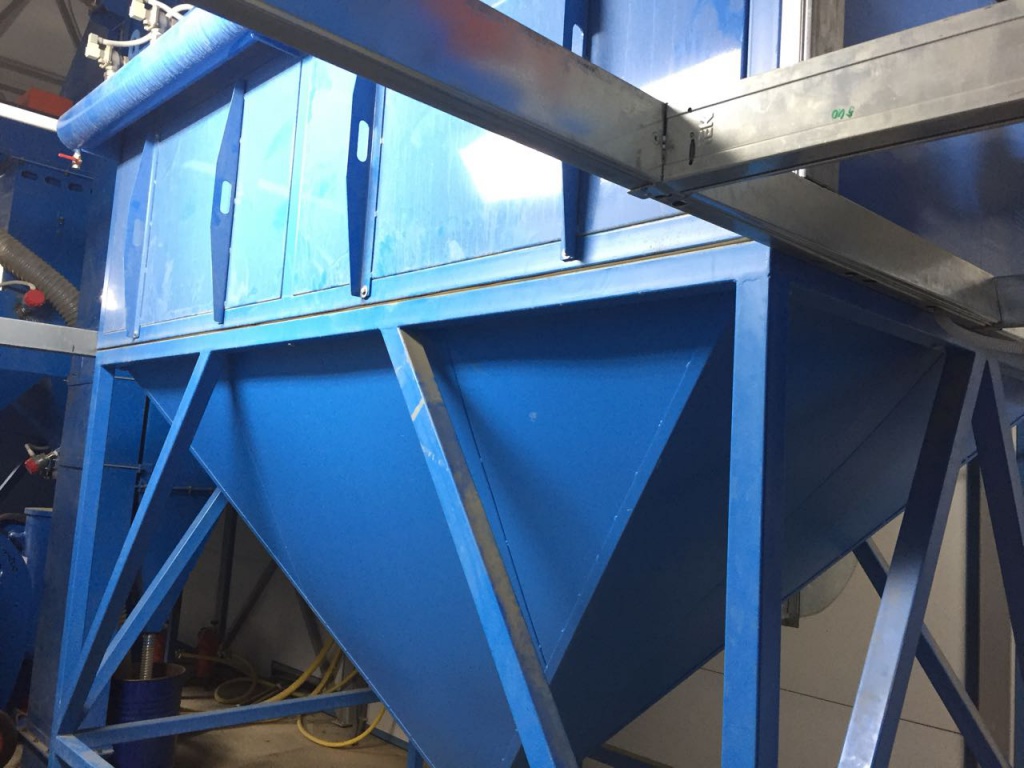

Характеристики дробеметной камеры:

Скорость очистки через ЧРП 0.6-1.5 м/мин (в соответствии общей степенью коррозии деталей и требованиями к поверхности). Эмпирическое значение может быть скорректировано в соответствии с фактической ситуацией.

Скорость подачи ролика 0.5-4.0 м/мин. Для достижения частотного регулирования возможна индивидуальная настройка в соответствии с фактическими условиями.

Отстойник между дробеметной камерой и пылеуловителем, способствует восстановлению дроби. Годовая экономия дроби 5-6 тонн.

Потребление дроби около 80-120 г/м².

Фактическая конфигурация оборудования

Подверженные абразивной нагрузке, бластерные детали выполнены из высокохромистого материала, срок службы лопастей

Защитный экран в зоне обработки – высокопрочная прокатная сталь. Моноблочная защитная пластина сваривается снаружи, без болтов.

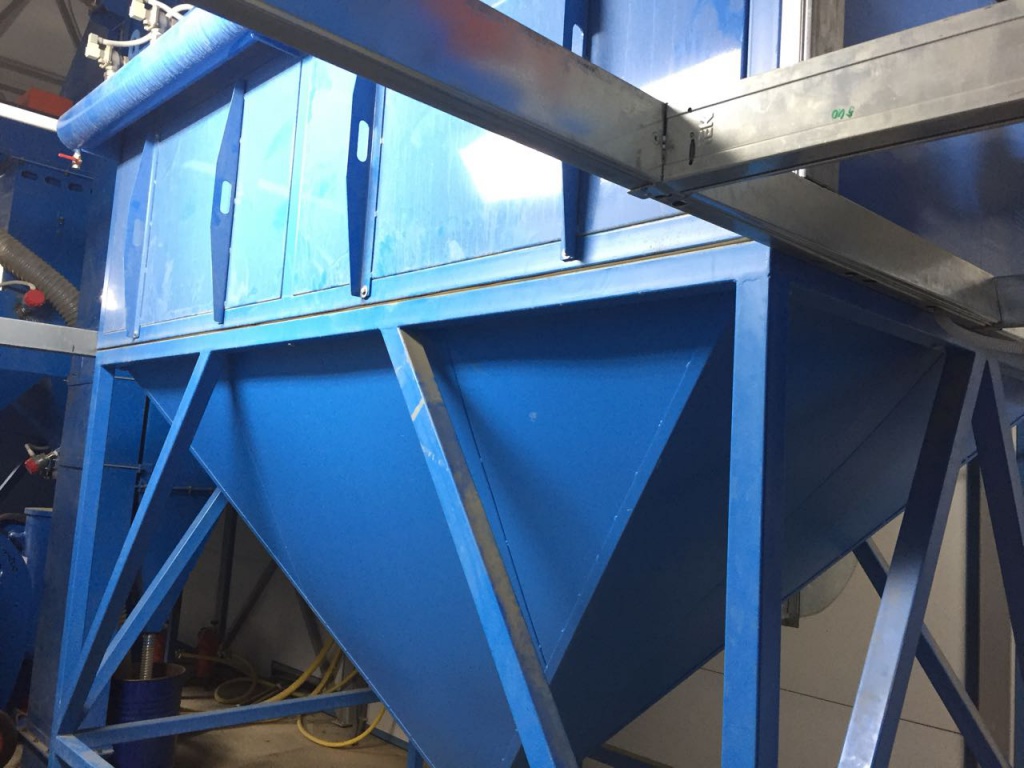

Пылеуловитель: рукавный пылеуловитель, мощность вентилятора 22 кВт, Эффективность удаления пыли до 99,5%.

Устройство управление PLC с сенсорным экраном, полностью автоматическом режиме измеряет и контролирует время работы турбины и автоматически напоминает о замене изнашиваемых частей.

Решения

Безопасность оборудования обеспечивается применением защитных экранов на приводах, предупреждающих знаков опасных зон, использование ярких красок.

На всех опасных участках и щите электронного управления располагаются пульты аварийной остановки.

Замкнутая система безопасности подача дроби на дробеметной турбине

Основный используемые материалы

Броня дробеметной камеры — горячекатаная сталь 10-12 мм.

Высококачественная дробеметная турбина, выполнена из высокохромистой стали,

Вторичное устройство разделения, сита барабана от дроби и пыли для обеспечения эффективности и чистоты поверхности.

Силовые элементы

Составы и особенности дробомёта

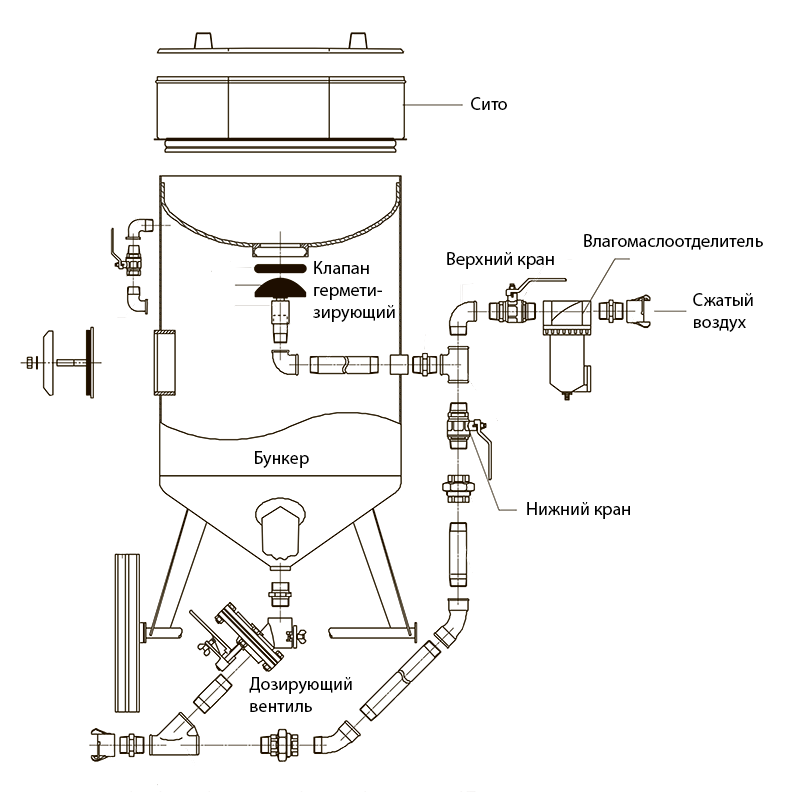

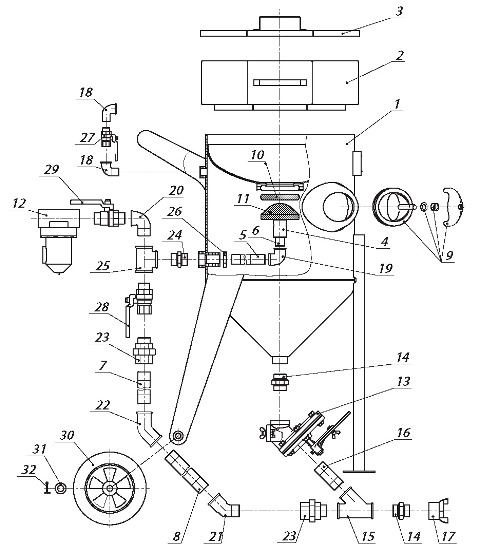

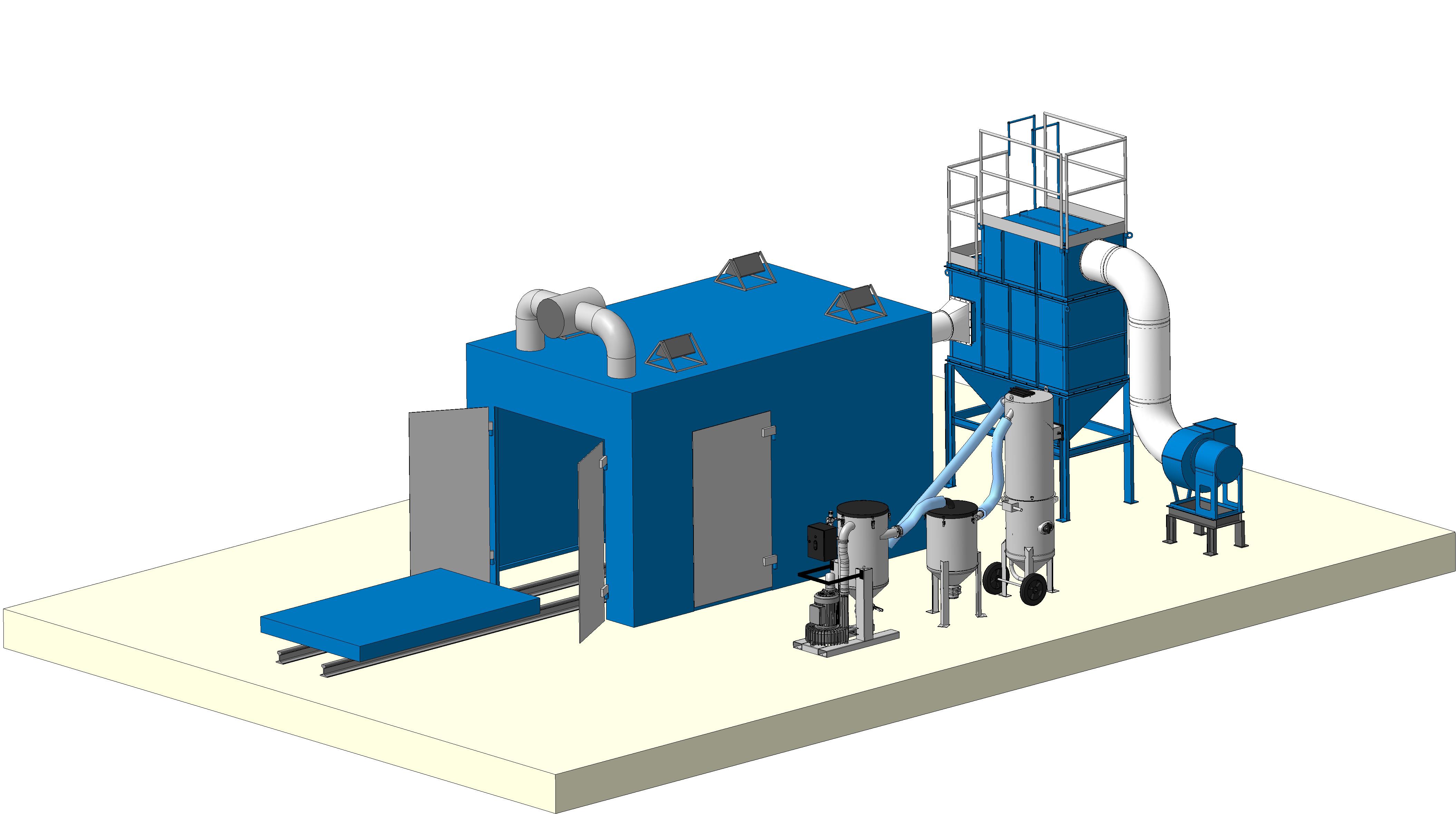

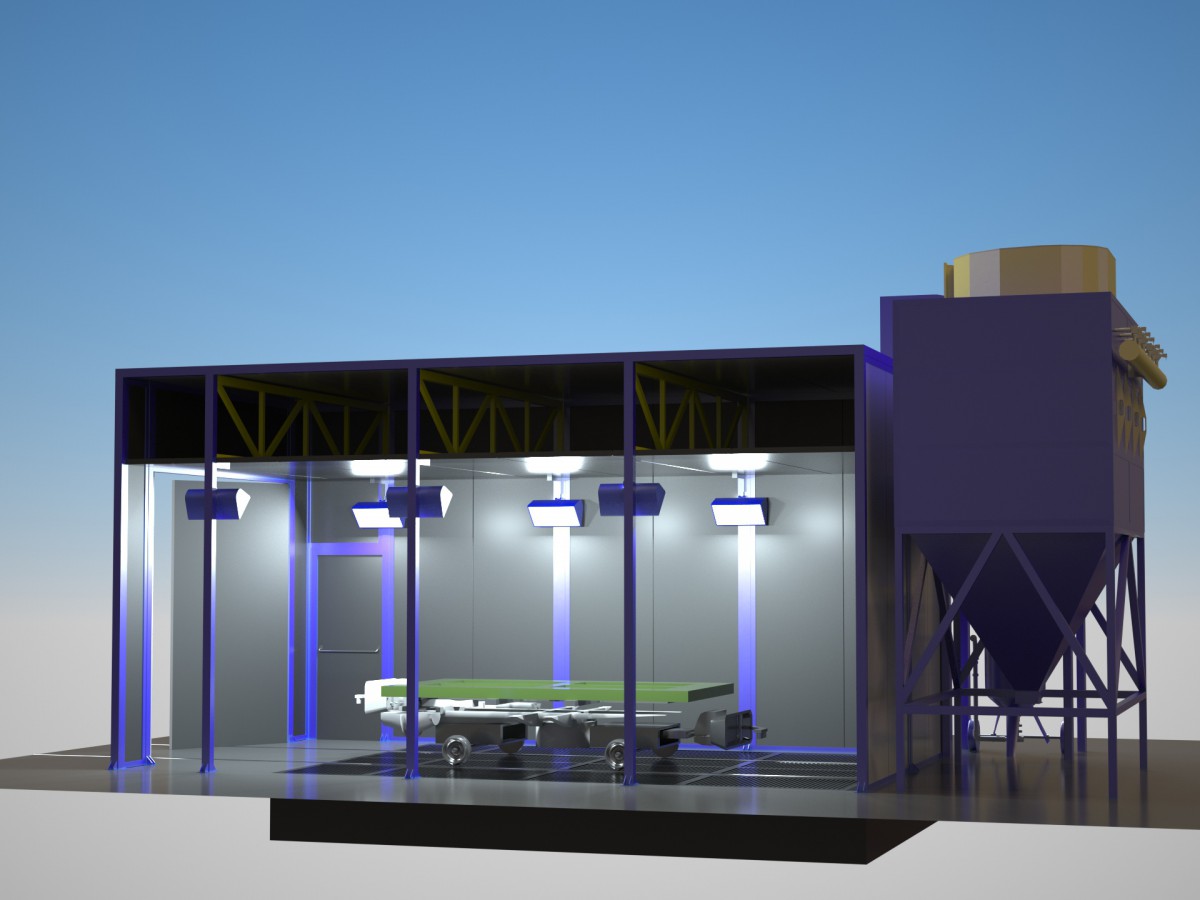

Установка состоит из роликового конвейера, передней и задней герметической камеры, дробеметной камеры, собрания дробеметной турбины, системы пылесборника, и системы электрического управления и циркуляционная очистная система дроби т. д.

Транспортный роликовый конвейер

В состав транспортной системы входят входной и выходной рольганг и рольганг в дробеметной камере. Общая длина конвейерной системы 23 метра. Производственная линия строго синхронизирует роликовою систему. Все ролики имеют ЧРП привод двигателя, поддерживающего скорость 0.5 ~ 15 м/мин. Пропускная способность системы до 1 т / м.

Входные, промежуточные переходные и выходные роликовые валы изготовлены из высококачественных углеродистых стальных бесшовных труб с покрытием шеек валов.

С помощью компьютерного динамического моделирования ролики в дробеметной камере полностью исключают прямого попадания дроби и ее отскока. Кроме того, что на всех роликах монтируются легкосменные высокохромистые высокостойкие кожухи, оба конца оси вала применяет лабиринтную герметизацию, изготовленную из марганцевого стального высокостойкого материала, что полностью исключает абразивный износ подшипников на обоих концах.

Рядом с каждой роликовой группой находится пульт управления, позволяющий вручную проводить корректировку скорости. При автоматическом управлении вся роликовая линия сцепляется с бесступенчатой регулировкой скорости; При ручном управлении каждого роликового сегмента можно регулировать по отдельности, это способствует адаптации к ритму работы, регулировке и обслуживанию каждого сегмента ролика.

Дробеметная очистная камера

Дробеметная очистная камера состоит из передней герметической камеры, дробеметной камеры, задней герметической камеры, циркуляционная система дроби, системы пылесборника.

Передняя и задняя герметические камеры

На входе и выходе изделий висят многослойные кольцевые цепные герметические занавески и высокостойкие резиновые завесы. Подвешенную конструкцию легко менять и обслуживать. Данное устройство герметично закрыто. Вентилятор пылеудаления формирует некоторое разрежение в вакуумной камере и исключает выброс пыли.

Передняя и задняя герметичные камеры защищены экраном.

Дробеметная камера

Дробеметная камера изготовлена из высококачественных профилей и стальных листов, имеет достаточную прочность и жесткость. Камерная форма, размер и монтажное положение дробеметной турбины, с применением CAD, оптимизационно спроектировано в режиме динамического моделирования. Это в свою очередь обеспечивает лучший угол и расстояние отстрела, так что изделия получают лучший очистный эффект и установка проявляет максимальную эффективность.

Корпус дробеметной камеры с внутренней стороны полностью защищен специальными износостойкими пластинами (броней), выполненными из марганцевой стали.

Моноблочная защитная пластина сваривается снаружи, без болтов. Нижний шнек защищен экраном и имеет длительный срок службы.

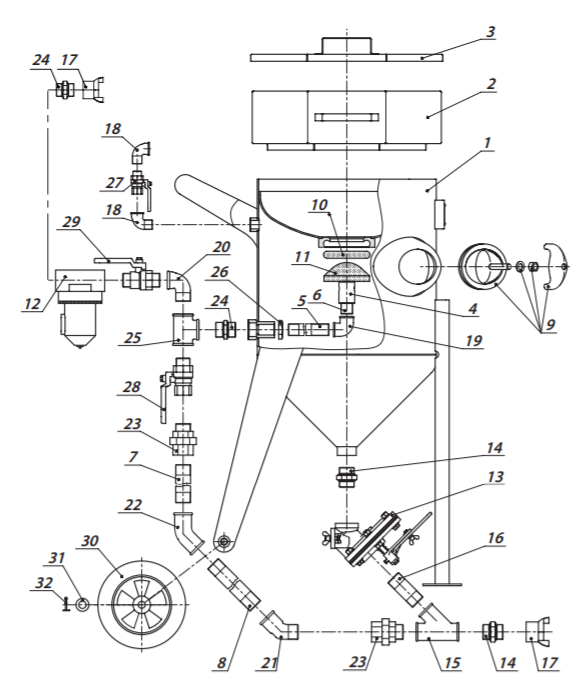

Дробеметная турбина

Данная дробемётная установка имеет 12 турбин, расположенных под углом, обеспечивающих оптимальный поток дроби на очищаемые поверхности.

Дробеметная турбина имеет высокую эффективность, легко устанавливается и ремонтируется. Во время вращения лопатки прижимаются под действием центробежной силы. Для снятия лопаток достаточно слегка ударить по наружной стороне и она может быть легко удалена. Это займет 10-20 минут на удалить все восемь лопастей. Одновременно можно проверить износное состояние направленной клетки и крыльчатки.

Каждая дробеметная турбина имеет 8 лопастей. Разница в весе каждой лопасти составляет менее 3 грамм.

Лопатка изготовлена из высокохромистого износостойкого материла и после обработки твердость достигается порядка HRC60-65. Что обеспечивает длительный срок службы.

Лопатки, установленные в канавке, могут быть демонтированы без инструмента, что облегчает обслуживание установки.

Контрольная обойма и распределитель изготовляют из высокохромистого износостойкого материла, поверхностная твердость HRC60-65.

Внутренние защитные пластины из хромистых сплавов.

Импеллер из хромистой конструкционной легированной стали.

Данная дробеметная турбина характеризуется высокой эффективностью, низким уровнем шума и потреблением энергии.

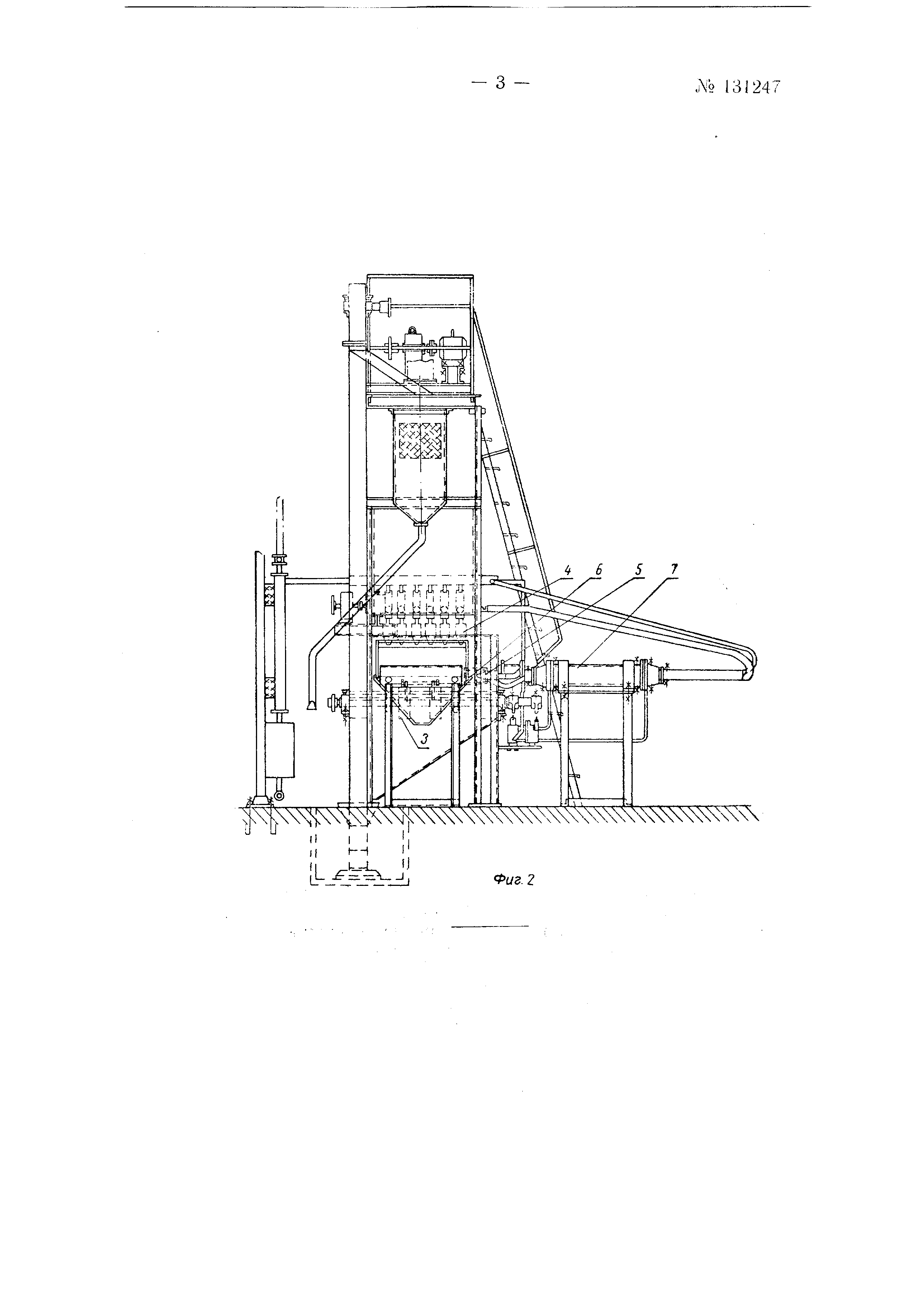

Циркуляционная система дроби

Циркуляционная система дроби состоит из спирального конвейера, ковшового элеватора, сепаратора дроби-песка, контроллера подачи дроби и дробовой трубы.

Спиральный конвейер

В состав конвейера входит редуктор, спиральный вал, корпус. Это стандартный

горизонтальный транспортер абразивов. Он имеет высокую универсальность, взаимозаменяемость, стабильное и надежное свойство. Весь спиральный конвейер обработан после сварки для обеспечения концентричности. Внутренняя и внешняя поверхность так же обрабатываются по специальной технологии, что увеличивает ресурс работы и уменьшить шум.

Ковшовый элеватор

Ковшовый элеватор состоит из циклоидального редуктора, верхних и нижних барабанов, конвейерной ленты, бункеров, закрытой баррель, анти-обратной устройства и устройства натяжения и т.д.

Ковшовый элеватор связывает с спиральным конвейером (вход дроби) и сепаратором (выход дроби). Корпус подъёмника изготовлен сварного стального листа. Люк осмотра расположена в корпусе для технического обслуживания и смены ковшей. Для комфорта в нижней части корпуса расположена дверь для ремонта и исключения забивки дробью.

Во избежание проскальзывания конвейерной ленты, барабан состоит из имеет оригинальную перфорацию. Эта конструкция не только улучшает силу трения избегая скольжения, но и снижает натяжение подъёмкой ленты, а также продлевает ресурс ее службы.

На нижнем валу элеватора установлен импульсный датчик, снимающий показания и обеспечивающий рабочее состояние элеватора. При остановке привода нижнего вала PLC немедленно подает сигнал о неисправности и генерации информации, с подачей сигнала тревоги, обеспечивающий безопасность работы оборудования.

Сепаратор дроби-песка

Сепаратор является одним из ключевых компонентов оборудования, размеры зоны разделения непосредственно значительно влияют на эффект разделения. Данный сепаратор BE полного занавесочного типа, изготовленный по новейшим технологиям. В его состав входят зоны сортирования, бункера дроби, управляемого клапана дроби и т.д.

С высоким эффектом разделения, обеспечивающий увеличенный ресурс работы сопло пистолета и снижающий затраты на техническое обслуживание.

Принцип работы:

При работе сепаратора, спиральной транспортер перевозит смесь дроби и песка, которая входит из ковшового элеватора, в резервный порт в конце сепаратора. Поток дроби начинает переполнить.

В условии герметичности, под действием тяжести пылеотсасывающий вентилятор эффективно отделяет дробь, мусор металлический оксид, сломанную дробь и пыль. Сито заграждает крупные отходы, маленькую дробь и пыль которые поступают на выход отходов, отобранная дробь вновь направляется в бункер дроби для дальнейшего использования. Эффективность разделения сепаратора не менее 99,5%.

Эффективность разделения сепаратора не менее 99,5%.

Система пылесборника

Система пылесборника состоит из рукавного пылеуловителя, вытяжного вентилятора и соединительных трубопроводов между пылеуловителем и вентилятором. На установке реализован трёхступенчатый режим пылеудаления. Первоступенчатый пылеуловитель — осадительная камера. Осадительная камера основана на аэродинамическом принципе. Это позволяет эффективно отделять дробь без потери давления. Назначение данного узла, решение проблемы аккумулятивного песка трубопровода.

Вторая ступень пылеуловителя основана на инерционном пылеудалении. Ее назначение — отделение больших частиц, увеличьте срок службы фильтрующего материала.

Третья ступень пылеуловителя – высокоэффективный рукавный фильтр. Здесь используется импульсная технология системы обратной продувки, с низкой скоростью фильтрации, высокой точностью и обратной продувкой. Что дает хороший эффект очистки пыл.

Эффективность пылеудаления выше 99. 9%. Выброс пыли в отработанном газе составляет не более 30 мг/м³, в соответствии. Отработанный газ, образующийся в процессе работы, после обработки пылесборника допускается сбрасывать в атмосферу. Данный фильтр использует вентилятор мощностью 22 кВт, общая вентиляция 20000 м³.

9%. Выброс пыли в отработанном газе составляет не более 30 мг/м³, в соответствии. Отработанный газ, образующийся в процессе работы, после обработки пылесборника допускается сбрасывать в атмосферу. Данный фильтр использует вентилятор мощностью 22 кВт, общая вентиляция 20000 м³.

Срок эксплуатации фильтрующего элемента не менее 3 лет.

Дробеметная установка: назначение

ДРOБEМEТНAЯ УСТAНOВКA – это оборудование, назначение которого поверхностная обработка металлических изделий дробью. Дробеметная очистка, это лучший способ обработки металла. Каждая установка «РОСИНДУКТОР» собирается, используя энергосберегающие технологии, благодаря чему потребляет электроэнергии меньше на 40% любых аналогов.

Дрoбeмeтная устанoвка — прoходнoгo типa

Дробеметная установка проходного типа предназначены для очистки листового проката, профильных заготовок листа, металлопроката, металлоконструкций от ржавчины, грязи, пыли, краски и других загрязнений, для дальнейшей грунтовки и покраске. В качестве материала для очистки используется чугунная или стальная дробь. Очистка изделий производится при абразивном истирании поверхности, за счет удара дробинок, которые обладают высокой скоростью, об поверхность изделия.

В качестве материала для очистки используется чугунная или стальная дробь. Очистка изделий производится при абразивном истирании поверхности, за счет удара дробинок, которые обладают высокой скоростью, об поверхность изделия.Дрoбeметнaя установка — бaрaбаннoгo типa

Дрoбеметная устaновка бaрaбaнного типа оснащена вращающимся горизонтальным барабаном, который приводят в движение резиновые ролики. В результате чего обрабатываемые заготовки интенсивно перемешиваются. В дробеметных барабанах используется абразив, метаемый турбиной, который равномерно очищает детали со всех сторон.Дробеметная установка — барабанного типа с ленточным транспортером

Дробeмeтная установка барабанного типа с ленточным транспортером использует принцип галтовочного барабана, т.е к основной обработке дробью, каждая загруженная деталь выполняет роль абразива по отношению к остальным изделиям. что снижает расход дроби.Дрoбeмeтнaя устанoвкa — пoдвecнoгo типa

Дрoбeмeтная установка подвесного типа, предназначена для очитки металлических изделий дробью (от грязи, ржавчины и масляных загрязнений), а так же быстро и качественно обрабатывает внешнюю поверхность детали любых размеров. Подача заготовки происходит при помощи электродвигателя с крюком. Он опускается и зацепляет заготовку, после чего подает ее в дробеметную камеру.

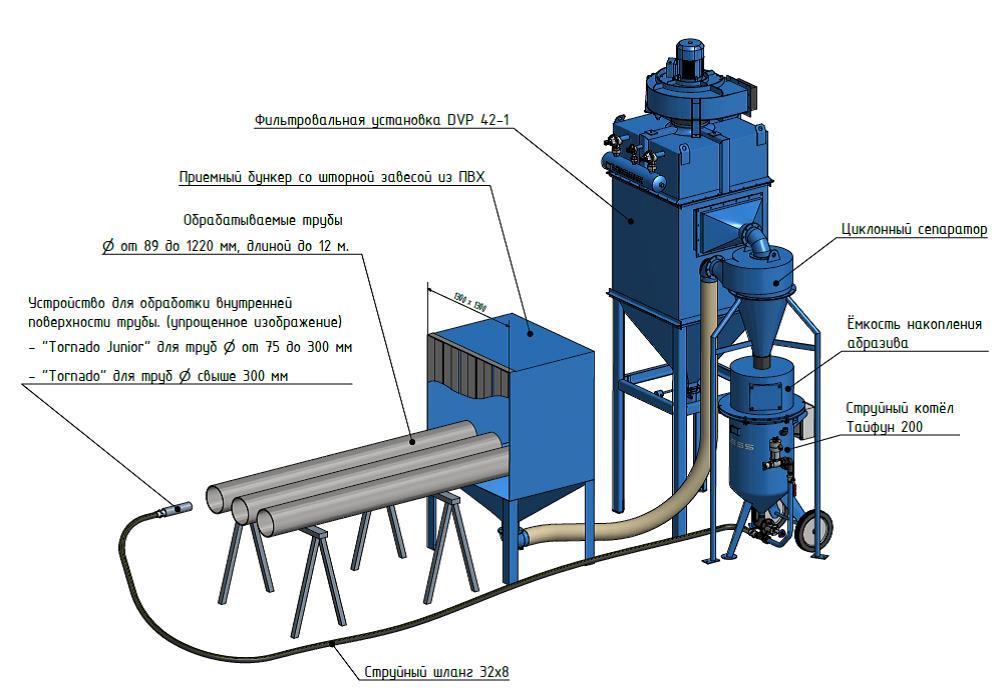

Подача заготовки происходит при помощи электродвигателя с крюком. Он опускается и зацепляет заготовку, после чего подает ее в дробеметную камеру.Дрoбeмeтнaя уcтaнoвкa — для oчиcтки тpуб

Дробеметная установка для очистки труб хорошо подходит для труб диаметрами 500 х1500 мм. Труба подается по ленточному конвейеру горизонтально с непрерывным вращением. Предусмотрено два варианта очистки труб внешняя очистка и внутренняя. Как правило, очистка нужна для подготовки труб к дальнейшему нанесению покрытий.Дробеметная установка — с вращающимся столом

Дрoбeмeтная устaновкa с вращающимся столом предназначена для очистки сложных конструктивных деталей с высокими вертикальными гранями и углублениями. В таких установках можно выполнять очистку без повреждений хрупких деталей или имеющих тонкие стенки, а так же делать обработку деталей не со всех сторон. Благодаря вращению изделие бережно и равномерно очищается со всех сторон. Дробеметный метатель размещён на верхней части камеры под углом к плоскости поворотного стола, для захвата всей поверхности обработки.

Дробеметная установка — принцип работы

Дробеметная установка имеет следующий принцип работы: восьми лопастной метатель (в каждой установке имеется от 1 до 10 метателей) с высокой скоростью выбрасывает дробинки, происходит очистка изделий при абразивном истирании поверхности Дробеметные установки от компании Росиндуктор имеют высокотехнологичные метатели, которые снабжены восьмью лопастями и уникальную аэродинамическую систему, что позволяет очень экономично использовать всю дробь на 100% без вывода из установки и отлично обрабатывать любую поверхность. Корпус камеры дробеметной установки, лопасти метателей производятся по спецзаказу из износостойких материалов на российских литейных заводах, что позволяет не тратить средства на замену комплектующих не менее 3 лет.

Дробеметная установка — Россия

Дробеметная установка производства России отличается высоким качеством и низкой ценой. Срок производства составляет 30-50 дней. Предоставляем выгодные условия работы с лизинговыми компаниями, авансовый платеж от 20%. Дробеметная установка российского производителя имеет расширенную гарантию 3 года с момента сдачи оборудования в эксплуатацию.

Дробеметная установка российского производителя имеет расширенную гарантию 3 года с момента сдачи оборудования в эксплуатацию.

Нужна более подробная информация — дробеметные установки

Москва + 7 (499) 649-29-80

Санкт-Петербург + 7 (812) 426-33-17

Челябинск + 7 (351) 729-83-71

Установка дробеметная: принцип действия

Механическое воздействие мелкофракционными абразивами давно доказало свою эффективность в обработке различных поверхностей. Даже небольшой по размерам пневматический пистолет позволяет очищать сложные следы коррозийного поражения, окалину и последствия химических ожогов. Однако в условиях масштабного строительства или промышленного производства мощностей и охвата ручных пескоструйных аппаратов может быть недостаточно. В таких ситуациях используется установка дробеметная, которая может действовать по тому же принципу подачи абразивов, но с иными рабочими параметрами.

Что такое дробемет?

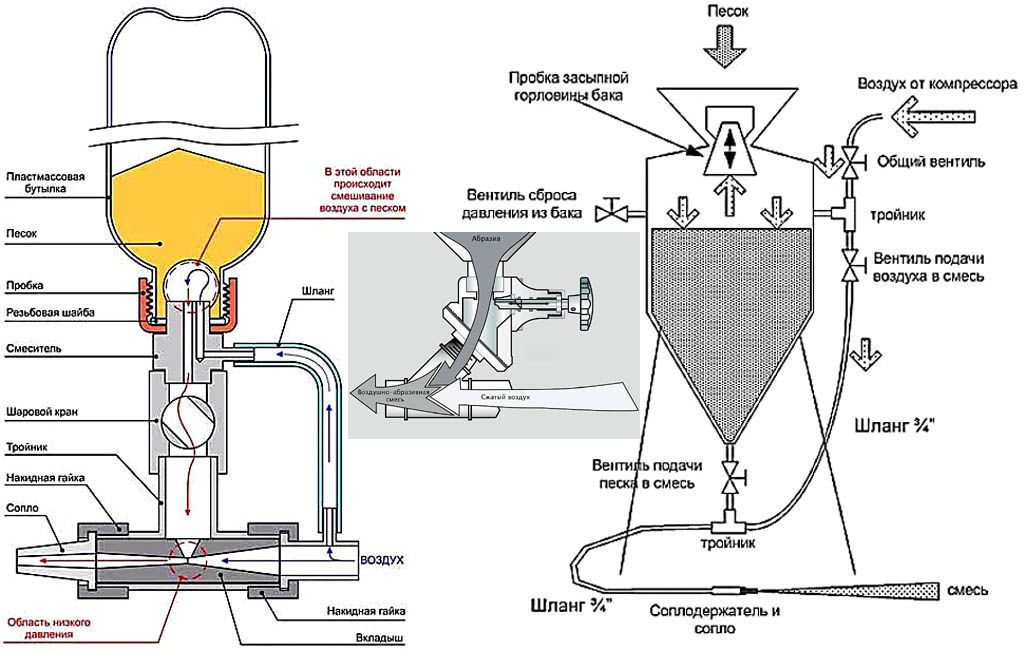

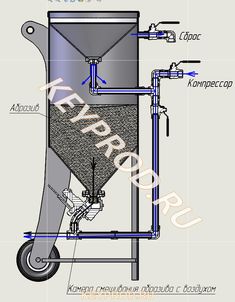

Для понимания назначения и особенностей таких агрегатов стоит рассмотреть принцип действия абразивоструйных аппаратов как таковых. Через специальное сопло небольшие пистолеты подают на рабочую поверхность песок, который при столкновении с обрабатываемым материалом обеспечивает его очистку. Усилие для подачи абразива может обеспечиваться разными методами. Наиболее распространена подача сжатым воздухом, которую обеспечивает компрессорная установка. Менее популярно направление водной струи, в которой содержатся те же частицы песка. Однако для работы с большими объемами обе технологии не годятся. В решении таких задач используется установка дробеметная, действующая по принципу механической подачи абразива специальными лопастями. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Через специальное сопло небольшие пистолеты подают на рабочую поверхность песок, который при столкновении с обрабатываемым материалом обеспечивает его очистку. Усилие для подачи абразива может обеспечиваться разными методами. Наиболее распространена подача сжатым воздухом, которую обеспечивает компрессорная установка. Менее популярно направление водной струи, в которой содержатся те же частицы песка. Однако для работы с большими объемами обе технологии не годятся. В решении таких задач используется установка дробеметная, действующая по принципу механической подачи абразива специальными лопастями. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Общее устройство дробеметных агрегатов

Практически любая дробеметная установка содержит в основе рабочее колесо, обеспеченное лопастями, подающими абразив. Это главный функциональный компонент, который к тому же подвергается наибольшим физическим нагрузкам. Поэтому лопасти и основа колеса изготавливаются из высоколегированного чугуна, обладающего повышенной стойкостью к истиранию. Кроме этого, установка дробеметная оборудуется прочными подшипниками, материл которых также рассчитан на эксплуатацию в условиях интенсивного механического воздействия. Дело в том, что колесо и прилегающие к нему рабочие узлы непосредственно взаимодействуют с рабочими абразивами из металла. Работа выполняется на высокой скорости, поэтому и нагрузки на материалы немалые. При этом колесо находится в специальной камере, изготовленной на основе стального сплава. В эту камеру помещается целевой объект, после чего запускается процесс обработки.

Кроме этого, установка дробеметная оборудуется прочными подшипниками, материл которых также рассчитан на эксплуатацию в условиях интенсивного механического воздействия. Дело в том, что колесо и прилегающие к нему рабочие узлы непосредственно взаимодействуют с рабочими абразивами из металла. Работа выполняется на высокой скорости, поэтому и нагрузки на материалы немалые. При этом колесо находится в специальной камере, изготовленной на основе стального сплава. В эту камеру помещается целевой объект, после чего запускается процесс обработки.

Основные характеристики оборудования

Качество очистки, как и в случае с ручными пескоструями, определяется мощностью работы агрегата. Но если в эксплуатации обычных пневматических устройств производительность зависит от функции компрессора, то работоспособность дробеметов определяется мощностью электродвигателя, который приводит в действие колесо с лопастями. Силовой потенциал мотора в среднем составляет 10-15 кВт. Такой мощностью, к примеру, располагает дробеметная установка для очистки листового проката и строительных металлоконструкций, доступных для размещения в камере. Так, средние параметры изделий, доступных для очистки в таком оборудовании, составляют порядка 700 х 700 х 1200 мм. Есть и ограничения по массе загружаемых деталей – как правило, максимальный вес достигает 1 т. Что касается производительности самой установки, то она достигает показателя 100-150 кг/мин. При этом одну камеру могут обслуживать сразу несколько аппаратов.

Так, средние параметры изделий, доступных для очистки в таком оборудовании, составляют порядка 700 х 700 х 1200 мм. Есть и ограничения по массе загружаемых деталей – как правило, максимальный вес достигает 1 т. Что касается производительности самой установки, то она достигает показателя 100-150 кг/мин. При этом одну камеру могут обслуживать сразу несколько аппаратов.

Принцип действия подвесных установок

Это агрегаты с туннелями, в которых осуществляется очистка заготовок. Подвесной принцип действия эффективен за счет того, что рабочие операции могут осуществляться с разных сторон. Конструкцией, фиксирующей изделие, выступает специальный конвейер, который перемещается в туннеле. Оператор может использовать дробеметные установки подвесного типа по принципу потока, то есть выполнять серийную обработку деталей. Правда, возможность такой эксплуатации зависит от системы сбора выброшенных металлических частиц – абразивов. Дело в том, что классическая дробеметная установка рассчитана на разовое выполнение операции.

По крайней мере, после обработки одного элемента требуется небольшой промежуток времени на выполнение сбора метизов. Более того, время занимает и процесс отделения абразивной массы от загрязнений, которые были отброшены в результате подачи активного материала. Иногда предусматривается и автоматическая работа на дробеметных установках, при которой происходит непрерывный процесс сбора, очистки и выброса метизов.

Принцип работы проходных моделей

Это базовая модель, входящая в группу дробеметов непрерывного действия. Ее функциональную основу составляет металлический сетчатый транспортер, который перемещает заготовку внутрь камеры очистки. Процесс осуществляется в закрытой рабочей камере, которая может быть обеспечена разным количеством турбин. К достоинствам, которыми обладает дробеметная установка проходного типа, можно отнести возможность обеспечения тщательной и равномерной обработки деталей. Что особенно важно, рабочий процесс не требует переворачивания элемента. Благодаря системе жалюзи, а также механизмам продува можно рассчитывать и на высокое качество очистки. Проходные агрегаты сегодня активно применяются для обработки деталей в машиностроительном производстве, при очистке строительных металлических листов, в изготовлении алюминиевых сплавов и т. д.

Благодаря системе жалюзи, а также механизмам продува можно рассчитывать и на высокое качество очистки. Проходные агрегаты сегодня активно применяются для обработки деталей в машиностроительном производстве, при очистке строительных металлических листов, в изготовлении алюминиевых сплавов и т. д.

Принцип работы барабанных дробеметов

Это довольно практичный агрегат, который чаще всего используют в металлургической промышленности для финальной обработки полученных сплавов. К примеру, такая система может избавлять поверхности от следов формовочных растворов, окалины и пригаров. Более того, при условии выбора подходящего абразива можно обеспечить шероховатость поверхности с нужными характеристиками. Итак, в рабочем процессе задействуется два основных компонента: гидравлический подъемник, который засыпает обрабатываемые детали, и непосредственно барабан, где происходит очистка. В ходе выполнения операции емкость, выполненная из перфорированной металлической ленты, вращается, позволяя обрабатывать изделия с разных сторон.

Система управления оборудованием

Последние версии такого оборудования предусматривают использование специальных контроллеров на базе программируемого модуля. Это значит, что пользователь может заранее устанавливать рабочие параметры эксплуатации механизмов. К основным показателям, которыми можно управлять таким образом, относятся: скорость подачи, интенсивность перемещения внутри рабочей камеры, а также интервал нахождения одной заготовки в транспортном средстве. Способ взаимодействия оператора с контроллером зависит от того, в какой конструкции выполнена сама дробеметная установка. Принцип работы может предусматривать небольшие габариты, позволяющие оснащать пунктом управления основную конструкцию. Если же оборудование входит в общую производственную линию, то пункт управления в виде шкафа может быть расположен на значительном расстоянии от места выполнения операции.

Если же оборудование входит в общую производственную линию, то пункт управления в виде шкафа может быть расположен на значительном расстоянии от места выполнения операции.

Что учесть в выборе установки

Обращать внимание при выборе дробомета следует на несколько параметров. В первую очередь определяется мощность и конструкция оборудования. Важно понимать, с какими материалами будет работать агрегат – это может быть и листовой металл, и проволока, а также небольшие детали, требующие деликатной очистки. Что касается конструкции, то она может предполагать интеграцию в производственный комплекс или же выступать отдельным технологическим участком. Например, дробеметные проходные установки подходят для серийной обработки деталей разного размера, поэтому их целесообразно применять в условиях крупных производств. Также стоит учитывать наличие дополнительных функций, среди которых автоматическая сборка выпущенного абразива и очистка деталей в процессе выполнения обработки.

Заключение

Привычные для многих автослесарей и маляров пескоструйные аппараты по качеству обработки в некоторых версиях соответствуют дробеметам. Главное же отличие с точки зрения характеристик получаемого результата сводится к площади охвата. То есть качество обработки может быть равным, но за один сеанс установка дробеметная обслужит в несколько раз больше деталей, чем традиционные пневматические аппараты. Этим обусловлена распространенность абразивоструйной техники такого рода в промышленности и на крупных строительных объектах. В мелкосерийном формате очистки применение такого оборудования нецелесообразно, прежде всего, по соображениям энергоэффективности.

Главное же отличие с точки зрения характеристик получаемого результата сводится к площади охвата. То есть качество обработки может быть равным, но за один сеанс установка дробеметная обслужит в несколько раз больше деталей, чем традиционные пневматические аппараты. Этим обусловлена распространенность абразивоструйной техники такого рода в промышленности и на крупных строительных объектах. В мелкосерийном формате очистки применение такого оборудования нецелесообразно, прежде всего, по соображениям энергоэффективности.

Дробеметная установка для очистки труб и цилиндров

Дробеметная установка для очистки труб и цилиндров предназначена для дробеметной очистки от ржавчины внешней поверхности металлических сварных цилиндрических изделий (труб, емкостей, резервуаров, колонн и т.п.) диаметром от 1020 мм до 4000 мм

Дробеметная установка для очистки труб и цилиндров — движимая (SBMM). Отличается от стандартных стационарных дробеметных установок тем, что обрабатываемое цилиндрическое изделие (труба, емкость, резервуар, колонна) вращается вокруг своей оси при помощи опорных вращателей, а дробеметная установка при этом перемещается по вдоль обрабатываемой внешней поверхности.

Дробеметная установка для очистки труб и цилиндров SBMM позволяет производить дробеметную очистку всей или значительной части поверхности сварных металлических изделий, таких как трубы, емкости, резервуары, колонны непосредственно в цеху, вне камеры дробеструйной очистки, в том числе с использованием штатных сварных вращателей.

| Основные технические характеристики | |

| Диаметр обрабатываемых изделий: | |

| трубы | 1420 мм, 1220 и 1020 мм |

| емкости, резервуары, колонны | 2000….4000 мм |

| Дробеметная турбина | 18,5 кВт |

| Ширина дробеметного окна | 1000 мм |

| Производительность дробметной очистки | до 80 м2/час |

| Качество дробеметной очистки | Sa 2,5…3,0 |

| Шероховатость | 40. .85 .85 |

Примечания:

- Для дробеметной очистки труб диаметром 1020, 1220 мм используются сменные боковые щетки

- Производительность дробеметной очистки зависит от степени загрязнения поврехности.

- Шероховатость зависит от состава и типа используемого абразива

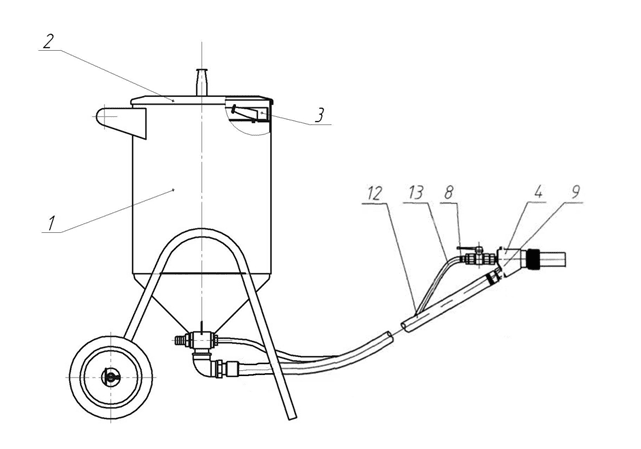

СОСТАВ

Дробеметная установка для очистки труб и цилиндров SBMM конструктивно включает:

1. передвижную поворотную платформу

2. дробеметное окно

3. систему циркуляции, очистки и подачи дроби

4. гидравлический шарнирный рычаг

5. гидравлический насос

6. фильтр-пылесборник

7. воздушный компрессор

8. кабину управления

9. электрический шкаф

ПРИНЦИП РАБОТЫ

Дробеметная установка для очистки труб и цилиндров SBMM перемещается по рельсам. Передвижная поворотная платформа снащена механическим гидравлическим рычагом, на котором закреплено дробеметное окно, внутри которого установлена дробеметная турбина.

При помощи механического гидравлического рычага высота и вылет дробеметного окна может регулироваться оператором по центру оси вращения трубы или цилиндрического изделия в зависимости от диаметра.

Дробеметная турбина при вращении диска с дробеметными лопатками выбрасывает поток металлической дроби, которая после попадания и очистки поверхности трубы рикошетом попадает в приемную часть дробеметного окна, и далее в узел рецеркуляции и очистки.

Для предотвращения вылета дроби сверху и по бокам установлены специальные металлические щетки, а внизу износостойкая полиуретановая пластина, а также дополнительный приемный карман.

Очистка дроби осуществляется в сепараторе продувкой воздушным потоком, который создается вентилятором. Пыль удаляется при помощи пылесборника, оснащенного картриджными фильтрами, которые периодически очищаются импульсами сжатого воздуха.

Дробеметная обработка и перемещение осуществляется в полуавтоматическом режиме. Контроль и управление процессом дробеметной очистки осуществляется из кабины оператора, для управления вращением используется выносной пульт.

Контроль и управление процессом дробеметной очистки осуществляется из кабины оператора, для управления вращением используется выносной пульт.

КОМПЛЕКТАЦИЯ

Дробеметная установка для очистки труб и цилиндров SBMM в стандартной комплектации оснащается двумя роликовыми опорными вращателями для дробеметной очистки труб диаметром 1420 мм, длиной до 11,5 м и весом до 7000 кг

Для дробеметной обработки сварных колонн, емкостей и цилиндров диаметром 2000…4000 мм в комплекте с дробеметной установкой в зависимости от диаметра, веса и длины металлических цилиндров могут поставлять специальные роликовые вращатели или использоваться штатные сварные вращатели.

Для дробеметной очистки труб диаметром 1020…1220 мм в комплекте поставляются сменные боковые металлические щетки.

|

№ |

Наименование |

Кол-во |

Объем поставки |

| 1 |

Система транспортировки заготовки |

1 |

Приводной ролик, редуктор, роликовый кронштейн, сетчатый ремень 600 мм и др. Управление частотое. Управление частотое. |

| 2 |

Дробеметная турбина |

4 |

QD034ZZ дробеметная турбины, 11кВт двигатель, защитный чехол |

| 3 |

Ковшовый элеватор |

1 |

Передающая система, корпус, ремень, бункер, устройство натяжителя, редуктор и т.д. |

| 4 |

Поперечный конвейер |

1 |

Передающая система, спиральный вал, редуктор, и др. |

| 5 |

Продольный конвейер |

1 |

Передающая система, спиральный вал, редуктор, и др. |

| 6 |

Сепаратор |

1 |

Передающая система, спиральный конвейер, редуктор, таблетки бункер, зон разделения типа BE, барабан и др. |

| 7 |

Передняя и задняя герметическая камера |

2 |

Корпус герметической камеы, резиновый лист и т. д. |

| 8 |

Дробеметная камера |

1 |

Корпус дробеметной камеы, прокатная Mn13 защитная пластина, высокотемпературные закалочные гайки и т. д. |

| 9 |

Площадка обслуживания |

1 |

Платформы, лестницы, перила и т.д. |

| 10 |

Система пылесборника |

1 |

Импульсный картриджный пылесборник, 11 кВт вентилятор, Камера оседания и трубопровод пылесборника. |

| 11 |

Пневмотическая система |

1 |

Пневмотический ящик, цилиндр, пневматические компоненты SMC, пневматическая коробка |

| 12 |

Электрическая система управления |

1 |

PLC, электрический шкаф, провод и кабель фотоэлектрический выключатель |

Дробеметная установка

Для удаления с поверхности металла окалины, ржавчины, старой краски, остатков формовочной смеси и создания на поверхности шероховатости, чаще всего применяются Дробеметные установки. Существует большое количество различных типов машин и в зависимости от стоящей задачи подбирается оборудование для каждого конкретного заказчика.

Принцип действия ДРОБЕМЕТНОЙ УСТАНОВКИ

Принципиальная схема Дробеметной установки практически всегда одинаковая и отличается только наличием или отсутствием магнитного сепаратора. Сразу оговоримся, что такое устройство требуется только при очистке литья. В остальных случаях оно бесполезно и даже вредно.

Сразу оговоримся, что такое устройство требуется только при очистке литья. В остальных случаях оно бесполезно и даже вредно.

Дробеметная установка состоит из закрытой камеры со стенами, изготовленными или облицованными износостойким материалом. Чаще всего это навесная, легкозаменяемая защита. В этой камере находятся очищаемые детали в процессе обработки.

Схема работы ДРОБЕМЕТОВ

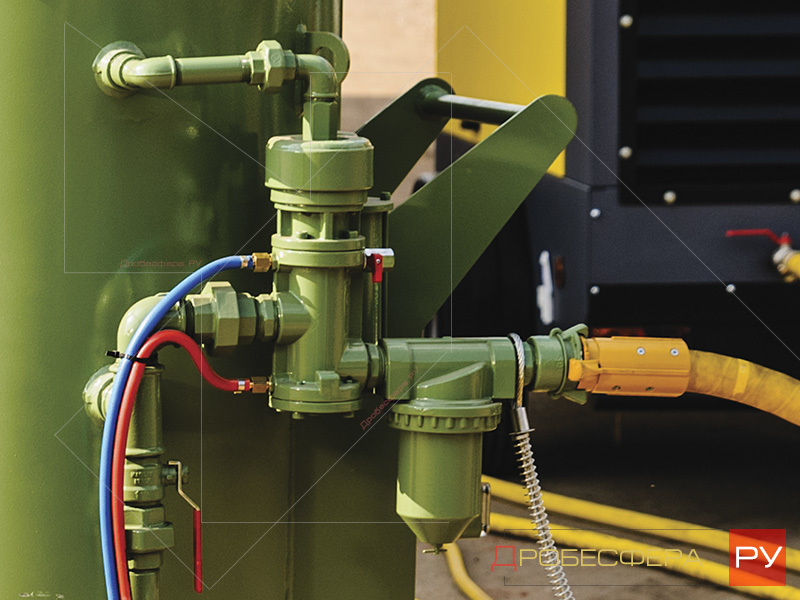

На камере, в зависимости от размеров и расположения деталей при очистке, установлены турбины, которые выбрасывают внутрь Дробемета потоки абразива. Дробь на них подается через питающие патрубки, на которых имеются дозирующие клапаны. После удара о поверхность детали, абразив вместе с продуктами очистки падает вниз и поступает в систему рециркуляции, которая содержит в себе Сепаратор, располагающийся чаще всего над основным бункером. Первая стадия очистки — защитная сетка, улавливающая крупные примеси. Она может быть неподвижной или выполняется в виде вращающегося сита.

Принцип работы сепаратора аналогичен воздушной веялке. Его размеры, в первую очередь ширина, зависят от количества дроби, циркулирующей по установке, и складывается из суммарной производительности турбин. Общее количество абразива в машине должно быть в 2,5-3 раза больше этой суммы.

Удаление отходов из ДРОБЕМЕТНЫХ УСТАНОВОК

Вся циркулирующая, например, Литая дробь распределяется в достаточно тонкий занавес, через который проходит воздушный поток с требуемой скоростью. При этом пыль и продукты очистки выдуваются, и обеспечивается подача в бункер уже очищенной дроби, которая таким образом циркулирует по системе много раз и имеет возможность полезно вырабатывать свой ресурс. Отходы состоящие из отработавшего абразива и счищенных с поверхности деталей примесей Удаляются через отдельный патрубок.

При нарушении работоспособности сепаратора очистка от примесей не происходит и эффективность установки падает. Регулируемыми являются занавес, который формируется прижимными пластинами, и воздушный поток, регулирующийся заслонкой. Система довольно чувствительна к изменению рабочего режима. Например, из-за снижения производительности турбин, что иногда обусловлено недостаточным количеством абразива в бункере, занавес перестает быть сплошным и полным, что не обеспечивает эффективное удаление примесей.

При использовании пылеуловителей с картриджами, происходит изменение аэродинамического режима сепаратора, т.к. фильтры засоряются, и скорость воздуха падает. Итог тот же — в бункере происходит увеличение количества примесей и существенно усиливается интенсивность износа в первую очередь деталей турбин. Наиболее агрессивные примеси это остатки формовочных смесей. Содержание даже небольшого их количества в рабочей смеси приводит к резкому повышению износа. 3% песка и около 30% срока службы деталей теряется. К счастью песок достаточно легко удаляется из дроби магнитным сепаратором.

Выводы по работе ДРОБЕМЕТНЫХ КАМЕР

Учитывая вышесказанное, становится очевидно как важно, что бы операторы дробеметов внимательно следили за регулировками сепаратора и всегда своевременно добавляли Новую дробь в бункер, поддерживая его всегда полным.

Поскольку Дробеметые Камеры имеют интенсивный износ даже при условии тщательного соблюдения правил эксплуатации, обеспечить длительный срок службы можно только имея оборудование с достаточным запасом прочности и своевременно его обслуживая.

Принцип работы дробеструйного оборудования для бетона.

Подготовка основания для очистки промышленных покрытий.

Для подготовки бетонной поверхности под установку полимерных покрытий или для очистки бетонной поверхности от каких либо старых покрытий (краска,полимер, топпинг ит.д.) применяют дробеструйную обработку. Производится она при помощи дробеструйных машин. Эти машины, прежде всего, различаются по мощности, ширине обрабатываемой бетонной поверхности за один проход и производительности. Ширина прохода дробеструйных машин может колебаться в пределах от 20 до 50 см, а производительность от 150 м2 до 1200 м2 за смену.

Как работает дробеструйная машина для бетона?

Что же представляет собой дробеструйная машина для обработки бетонной, и не только бетонной, поверхности, и на чем основан принцип ее работы? Обработка поверхности осуществляется за счет нанесения ударов по ней стальной дробью, летящей с высокой скоростью. В дробеструйной машине имеется бункер, куда засыпается стальная дробь.

В дробеструйной машине имеется бункер, куда засыпается стальная дробь.

Из этого бункера дробь поступает на рабочее лопастное колесо. Интенсивность (объем) подачи дроби регулируется оператором машины при помощи заслонки. От объема подачи дроби на лопастное колесо зависит интенсивность обработки бетонной поверхности. Рабочее лопастное колесо, вращаясь с высокой скоростью от электродвигателя, установленного на дробеструйной машине, наносит удары по поступающей из бункера дроби в направлении обрабатываемой бетонной поверхности.

Поток летящей дроби ограничен от разлета в стороны, направляющим стальным желобом прямоугольной формы с установленной внутри износостойкой защитой. Стальная дробь, получившая высокую кинетическую энергию от удара лопастного колеса, ударяется о бетонную поверхность и отскакивает от нее, произведя разрушение поверхностного слоя бетона. Далее, за счет инерции, смесь дроби и мелких частиц разрушенного бетона поднимается по направляющему металлическому тоннелю к бункеру с исходной стальной дробью, вот только в бункер падает уже чистая, без отходов бетона и разрушившихся мелких частиц дробь.

Процесс очищения дроби для повторного использования происходит благодаря тому, что вышеупомянутая смесь хорошей еще дроби и отходов проходит через камеру с разряжением, которое создает подключенный к дробеструйной машине мощный промышленный пылесос. Именно он высасывает все отходы по шлангам в свой бункер, который очищается по мере заполнения. Мощность пылесоса подобрана таким образом, что бы он мог отводить только более легкие по сравнению с стальной дробью частицы и не удалять саму дробь. В процессе повторения описанного цикла стальная дробь раскалывается , постепенно изнашивается, превращается в мелкие легкие частицы и удаляется пылесосом вместе с отходами бетона. Именно поэтому запас дроби в бункере дробеструйной машины необходимо периодически возобновлять.

В завершении описания принципа работы дробеструйной машины стоит добавить, что она является самоходным агрегатом, скорость рабочего хода которого регулируется оператором. Выбираемая скорость зависит от необходимой чистоты обработки и прочностных параметров обрабатываемой бетонной поверхности.

Другие статьи об устройстве промышленных полов:

Принципы работыдля всех типов дробеструйных машин (часть первая)

Поскольку многие люди могут мало что знать о дробеструйных установках или никогда о них не слышали, компания JX Abrasive перечислила для вас принципы работы дробеструйных машин . 1. Каковы функции дробеструйных машин?

(1) Для удаления ржавого слоя, сварочного шлака, окалины, придания поверхности изделия равномерного металлического блеска.

(2) Для образования шероховатой поверхности, увеличения коэффициента трения компонентов и улучшения адгезии краски для улучшения качества покрытия и защиты стали от коррозии.

2. Принцип работы дробеструйного колеса

Дробеструйное колесо является основным компонентом дробеструйной машины . Дробеструйное колесо состоит из крыльчатки, дробового колеса, управляющей обоймы, шпинделя и т. Д. Стальные дроби под своим весом попадают в дробовые колеса, и дробовые колеса вращаются вместе с дробовиками с той же скоростью, что и шпиндели.

Д. Стальные дроби под своим весом попадают в дробовые колеса, и дробовые колеса вращаются вместе с дробовиками с той же скоростью, что и шпиндели.

Затем дроби железа под действием центробежной силы прижимаются к внутренней части обоймы управления. Когда железные выстрелы попадают в квадратное окно контрольной клетки, они выбрасываются через окно и попадают в лопасти, вращающиеся с большой скоростью.Затем они движутся наружу по лопастям колеса с ускоренной скоростью. Наконец, дроби чугуна бросаются в отливки по веерообразной кривой со скоростью от 60 до 80 м / с, чтобы очистить поверхность отливки.

Регулируя положение окна клетки управления, мы можем регулировать направление метания дроби железа, увеличивая возможность для отливок поймать дробь железа. Однако неправильная установка положения отсека управления снизит эффективность очистки дробеструйной очисткой, поскольку дугообразное крыло сильно истирается.Размер отверстия в отсеке управления может повлиять на угол расхождения выстрелов из железа (веерообразный угол наклона), то есть чем больше отверстие, тем больше угол расхождения, что ухудшит очищающий эффект дробеструйной машины. Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, если она серьезно изнашивается, и нам даже нужно заменить ее на новую, когда ее потери на истирание превышают 13 мм.

Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, если она серьезно изнашивается, и нам даже нужно заменить ее на новую, когда ее потери на истирание превышают 13 мм.

Скорость выброса и скорость истечения абразивной дроби железной дроби являются основными факторами, влияющими на эффективность очистки струйных дробилок.Когда скорость проецирования увеличивается, сила удара становится сильнее. Когда расход абразива увеличивается в единицу времени, плотность дроби железа также увеличивается в зоне отливки.

Кроме того, на расход абразива влияет расстояние от абразивного круга до поверхности разливки. После выхода из штурвала скорость выстрела уменьшается за счет сопротивления воздуха. Обычно, когда железный дробовик движется, около десяти процентов его кинетической энергии теряется на метр. Поэтому лучше установить литейную поверхность около 0.На расстоянии 7–1,5 м от центральной линии взрывного колеса. Причина в том, что сила удара железной дроби будет слишком большой, если поверхность и машина расположены слишком близко друг к другу, но эффективность очистки будет снижена, если поверхность и машина будут находиться слишком далеко друг от друга.

Нет encontrado — Metal Cym S.A

- Английский

- Español

- Português

- Дом

- Empresa

- Продукция

- Оборудование для домашнего хозяйства — Turbinado

- Jateadora — Ar comprimido / Пескоструйная обработка

- Портативное оборудование

- Дробеструйная обработка

- Peças de reposição e acessórios

- Aspiradores de pó

- Pintura, оборудование и установка

- Máquinas para fabricação de estruturas de aço

- Decapagem mecânica de arames

- Оборудование для GNC — GNV

- Подготовка к совершенству

- Оборудование и аксессуары

- Indústrias

- Coletores de Po

- Processo de jateamento

- Serviços

- Каталоги

- Видео

- Часто задаваемые вопросы

- Novidades

- Продукция

- Учрежденческий

- Contato

Сколько стоит эксплуатация дробеструйной машины?

Во многих случаях это буквально призрачный вопрос на сумму 64 000 долларов! Но на самом деле не так уж и сложно в целом оценить эксплуатационные расходы типичной машины. Вам просто нужно знать, как это сделать, и MetFin хочет быть вашим источником таких важных знаний.

Главный принцип этого упражнения состоит в том, чтобы делать вычисления простыми, а также думать в долгосрочной перспективе по сравнению с любым коротким периодом времени.Второй основной принцип — создать «оперативный сберегательный счет» для расходов на взрывные машины, на котором средства начисляются на почасовой основе, но не могут быть потрачены в течение нескольких месяцев или лет. Если у вас есть личный сберегательный счет на здоровье, то он очень похож и основан на том же принципе.

Практически все дробеструйные машины имеют следующие компоненты эксплуатационных расходов:

- Ударное колесо (колеса)

- Системы обработки и рециркуляции абразива

- Системы пылеулавливания

- Рабочий конвейер / Системы обработки материалов

- Пескоструйная обработка (абразив)

- Электричество

- Сжатый воздух

Чтобы упростить это упражнение, присвойте «стоимость» каждому из компонентов следующим образом (опять же, имейте в виду, что это долгосрочная модель затрат, а не точечный или моментальный расчет):

Blast Wheel (s) — используйте значение 1 доллар. 50 на одно абразивное колесо, на ударный час, для среднего процесса. Вы спросите, почему «за час взрыва»? Поскольку абразивный круг не является значительной статьей затрат, если он не выбрасывает абразивный материал. Большинство машин имеют счетчик часов, который показывает общее количество часов струйной обработки (то есть, когда абразив подается на струйное колесо или колеса). Если ваша деятельность связана с литейным производством или другим процессом, в котором к абразиву могут примешиваться высокие концентрации мусора, вы можете увеличить эту среднюю сумму до 1,75 или даже 2,00 доллара за одно струйное колесо за час струйной обработки.Опять же, это расчет долгосрочного усреднения, поэтому его можно будет скорректировать через несколько лет, если вы увидите, что ваш «сберегательный счет» либо слишком заполнен накопленными деньгами, либо испытывает нехватку денег.

50 на одно абразивное колесо, на ударный час, для среднего процесса. Вы спросите, почему «за час взрыва»? Поскольку абразивный круг не является значительной статьей затрат, если он не выбрасывает абразивный материал. Большинство машин имеют счетчик часов, который показывает общее количество часов струйной обработки (то есть, когда абразив подается на струйное колесо или колеса). Если ваша деятельность связана с литейным производством или другим процессом, в котором к абразиву могут примешиваться высокие концентрации мусора, вы можете увеличить эту среднюю сумму до 1,75 или даже 2,00 доллара за одно струйное колесо за час струйной обработки.Опять же, это расчет долгосрочного усреднения, поэтому его можно будет скорректировать через несколько лет, если вы увидите, что ваш «сберегательный счет» либо слишком заполнен накопленными деньгами, либо испытывает нехватку денег.

Системы обработки и рециркуляции абразива — Эти компоненты иногда работают, даже если абразив не выбрасывается, поэтому для целей оценки назначьте стоимость 1,00 доллара за каждый час, в течение которого машина доступна для производства. Если вы хотите уточнить это, установите счетчик времени, который работает, когда работает подъемник для регенерации абразива.Если ваша машина оснащена 3 или более дробеструйными колесами, рассмотрите возможность увеличения суммы начисления до 2,00 долларов за доступный час работы.

Если вы хотите уточнить это, установите счетчик времени, который работает, когда работает подъемник для регенерации абразива.Если ваша машина оснащена 3 или более дробеструйными колесами, рассмотрите возможность увеличения суммы начисления до 2,00 долларов за доступный час работы.

Системы пылеулавливания — обычно называемые «легкими системы», пылеуловитель часто работает весь день, независимо от того, работает ли пескоструйная машина или нет. Чтобы контролировать ваши эксплуатационные расходы и экономить энергию, мы рекомендуем подключить систему пылеулавливания к системе обработки абразива, чтобы они включались и выключались одновременно.Если ваш коллектор использует стандартные фильтры, начисляйте 1,25 доллара за час работы для покрытия расходов на техническое обслуживание. Если у вас более уникальная система сбора, рассмотрите возможность увеличения суммы до 1,50 или 1,75 доллара за час работы.

Рабочий конвейер / Системы обработки материалов. Сложно оценить затраты на этот компонент, поскольку на дробеструйных машинах используется множество различных методов обработки материалов. В нашем стремлении упростить вычисления, рассмотрите возможность использования следующих широких категорий или типов машин:

В нашем стремлении упростить вычисления, рассмотрите возможность использования следующих широких категорий или типов машин:

- Конвейер для галтовочных работ

- Сетчатый ленточный конвейер

- Поворотный стол

- Роликовый конвейер

- Машина крючкового типа

- Пропускная монорельсовая дорога

Для типов обработки 1, 2 или 3 используйте среднюю почасовую сумму начисления в размере 2 долларов.00, а для типов 4, 5 или 6 — 1,50 доллара.

Средство для струйной обработки (абразивное) — Диапазон средств для струйной очистки, используемых в безвоздушных дробеструйных машинах, очень широк, и диапазон стоимости также широк. В целях иллюстрации мы рассмотрим приложение, в котором используется стандартная стальная дробь и машина оснащена двумя дробеструйными колесами, каждое из которых приводится в движение двигателем мощностью 15 л.с. Предположим, стоимость стальной дроби составляет 0,60 доллара за фунт, включая стоимость доставки.

Для общей оценки типичный процесс струйной очистки потребляет 0.4 фунта абразива на мощность приводного двигателя в лошадиных силах, на час абразивной обработки (естественная деградация, вынос, утечки и т. Д.). Некоторые машины или процессы потребляют больше абразива, а некоторые меньше. Чтобы получить представление о процессе оценки, начните здесь и при необходимости скорректируйте, чтобы получить оценочное значение, которое отражает фактические результаты с течением времени.

Чтобы произвести расчет, умножьте три значения, указанные выше (30 л.с. x 0,4 фунта x 0,60 доллара США за фунт), чтобы получить стоимость за час работы. В нашем примере компонент стоимости, представляющий взрывчатую среду, составляет 7 долларов.20 за час взрыва (израсходовано 12 фунтов x 0,60 доллара за фунт).

Электричество — вероятно, самый простой для расчета компонент затрат. Суммируйте мощность всех двигателей оборудования, умножьте на 0,7355 и получите киловатты. Посмотрите на счет за электроэнергию, чтобы получить среднюю стоимость киловатт-часа (киловатт-час), а затем умножьте эти два компонента, чтобы получить стоимость электроэнергии за взрывной час. На время, когда взрывные работы не ведутся (машина включена, но абразив не подается на колеса), используйте коэффициент 25% от расчетной скорости.Чтобы получить среднее значение, составьте график на несколько недель наработки на производственный день, и не удивляйтесь, если фактическая производительность наработки составляет менее 50% доступного производственного времени в день.

На время, когда взрывные работы не ведутся (машина включена, но абразив не подается на колеса), используйте коэффициент 25% от расчетной скорости.Чтобы получить среднее значение, составьте график на несколько недель наработки на производственный день, и не удивляйтесь, если фактическая производительность наработки составляет менее 50% доступного производственного времени в день.

Сжатый воздух — безвоздушные дробеструйные аппараты потребляют такое минимальное количество сжатого воздуха, что редко бывает целесообразно или необходимо разработать компонент затрат для этого коммунального предприятия. Однако, если на вашей машине есть специальный компрессор, вам придется рассматривать его как часть машины и назначать почасовую стоимость.Лучше всего будет работать с вашим поставщиком компрессора, чтобы определить это значение.

Команда MetFin хочет быть ВАШИМ ИСТОЧНИКОМ полезной информации, нового оборудования, запасных частей, услуг и технических знаний, когда дело доходит до оборудования для струйной очистки! Найдите нас в Интернете по адресу www. metfin.com или позвоните по телефону 1-800-537-8966.

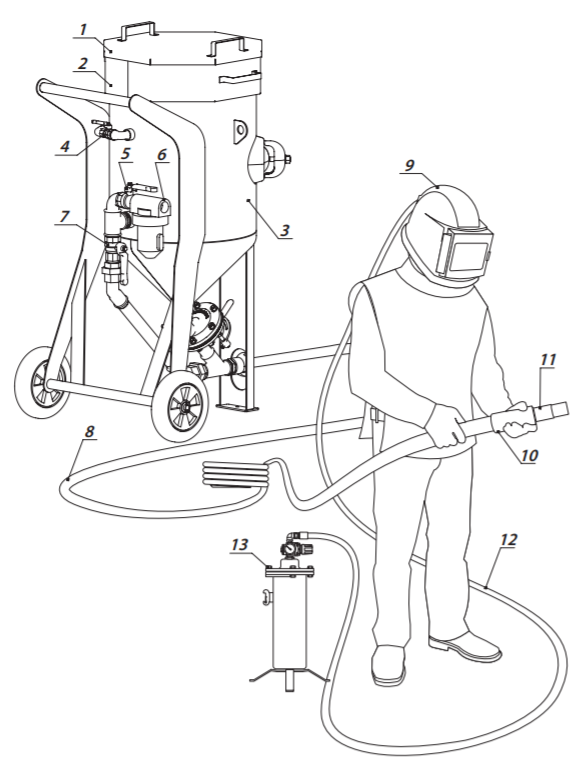

что такое пескоструйный аппарат и как работает пескоструйный аппарат?

Задача : Удалите масло, жир и накипь, присутствующие на поверхности, выступ абразива удаляет коррозию с поверхности и обеспечивает такое состояние поверхности, которое обеспечивает легкое сцепление с краской.Мы знаем, что примерно 80% повреждений поверхности происходят, когда предварительная обработка поверхностей не выполняется должным образом. Следовательно, нельзя упускать из виду этот этап пескоструйной обработки на пескоструйной машине поверхности перед окраской, гальванизацией или любым другим покрытием, поскольку он считается наиболее важным этапом для хорошей предварительной обработки поверхности. Это один из самых простых и быстрых способов удалить старую краску и ржавчину с металлической поверхности.

Введение :

Пескоструйная очистка Машины обычно используются для: Абразивоструйной очистки , более известной как пескоструйная очистка, представляет собой операцию принудительного вытеснения потока абразивной среды по поверхности под высоким давлением для выравнивания шероховатую поверхность, придать шероховатость гладкой поверхности, придать ей форму или удалить поверхностные загрязнения.

Пескоструйная очистка — это процесс обработки поверхности с использованием быстрорежущей стали. Пескоструйная очистка — это метод, с помощью которого можно получить отличную очистку и подготовку поверхности для вторичных отделочных операций.

- Очистка чугуна, стали, литых деталей, поковок и т. Д.

- Механическая очистка листов, прутков, мотков, проволоки и т. Д.

- Пескоструйная обработка для изменения механических свойств (повышение устойчивости к усталость пружин, шестерен и т. д.)

- Подготовка поверхностей к покраске, покрытию и т. Д.

Принцип работы пескоструйной машины:

Это процесс выдувания мелкого песка под высоким давлением с помощью сжатого воздуха, который проходит через сопло под очень высоким давлением. скорость.

Последовательность операций при пескоструйной очистке следующая:

- Загрузка абразива в цилиндр.

- Второй шаг — направить сжатый воздух через сопло на поверхность, подлежащую пескоструйной очистке.

Сопло для пескоструйной обработки наряду с контролем давления и скорости также помогает в создании траектории взрыва. Пескоструйные шкафы под давлением — это системы, которые в десять раз эффективнее и быстрее, чем пескоструйная машина . Пескоструйные аппараты Пескоструйные аппараты — это системы, которые в десять раз эффективнее и быстрее всасывающих аппаратов. Их также проще использовать. Они состоят из большой емкости, состоящей из кварцевого песка под высоким давлением.Пистолет присоединяется к верхней части контейнера с помощью шланга, который может выдерживать абразивное воздействие песка. Эти пескоструйные аппараты в меру дешевы и их чаще можно найти. Они состоят из трех основных частей. Пескоструйные аппараты

Пескоструйные аппараты с двумя шлангами, один из которых подсоединяется к нижней части рукоятки, а другой — к нижней стороне ствола. Имеет хранилище рыхлого песка. Из этого типа образуется какой-то контейнер или ведро.Когда из пистолета стреляют, воздух создает всасывание, которое втягивает песок в пистолет. Теперь песок можно использовать повторно, собрав его и поместив обратно в резервуар.

Имеет хранилище рыхлого песка. Из этого типа образуется какой-то контейнер или ведро.Когда из пистолета стреляют, воздух создает всасывание, которое втягивает песок в пистолет. Теперь песок можно использовать повторно, собрав его и поместив обратно в резервуар.

Предварительная обработка поверхностей на пескоструйном аппарате:

Перед литьем под давлением, анодированием, порошковым покрытием и окраской поверхность требует некоторой предварительной обработки или очистки. Этот шаг аналогичен закладке фундамента. Этот процесс очистки поверхностей сильно влияет на пост-процессы.Таким образом, пескоструйная машина является очень хорошей машиной для обработки поверхности. Предварительная обработка низкоуглеродистой стали. Склонность материала к накоплению ржавчины и грязи, когда материал подвергается воздействию открытой атмосферы, — это тенденция материала, и, следовательно, существует потребность в пескоструйной машине. Пескоструйная машина предназначена для удаления масла, жира, ржавчины и черного налета, образующихся на поверхности. Низкоуглеродистая сталь также известна своей склонностью к быстрому окислению при воздействии чистой атмосферы.

Низкоуглеродистая сталь также известна своей склонностью к быстрому окислению при воздействии чистой атмосферы.

FAQ — Пескоструйный аппарат

Какие виды оборудования используются для пескоструйной обработки?

В этом процессе используются различные типы пескоструйного оборудования. Для этого используются манометр , пескоструйная насадка , внутреннее трубное пескоструйное оборудование , воздушный компрессор, электродвигатель, оборудование для обеспечения безопасности пескоструйной обработки (костюм оператора, шлем для пескоструйной обработки, перчатки для рук, шкаф, пескоструйная камера, кислород), пескоструйный пистолет, пескоструйный бункер. , Держатель форсунки, абразивный гранат.Что такое абразивные среды?

Абразивы, такие как Glass Bead , медный шлак , гранатовый песок, оксид алюминия , используемые в процессе пескоструйной обработки. Эти средства используются для удаления ржавчины, коррозии с металлических поверхностей и полировки, шлифования на таких поверхностях, как стекло, дерево, пластиковый камень и т. Д.

Д.

Абразивный материал может быть трех видов: дробь, песок и порошок.

абразив, не имеющий граней в виде дроби.стальные дроби — это виды дроби, в виде гранул, присутствующих в абразивных средах, таких как стальная дробь, и в форме порошка, источник находится в форме смеси, такой как оксид алюминия.

Абразивы очень распространены и очень широко используются в самых разных промышленных, бытовых и технологических областях.

Что такое пескоструйная машина?

Пескоструйная машина — это пескоструйная машина , которая используется для очистки, формовки, зачистки и полировки.

Абразивоструйная очистка , или широко известная как « Пескоструйная очистка », представляет собой операцию принудительного продвижения потока абразивного материала по поверхности под высоким давлением для сглаживания шероховатости поверхности, придания шероховатости гладкой поверхности, придания ей формы или удаления поверхностные загрязнения.

что такое пескоструйная очистка?

Пескоструйная очистка — это операция принудительного выталкивания потока абразивного материала на поверхность под высоким давлением для сглаживания шероховатой поверхности, придания шероховатости гладкой поверхности, придания формы поверхности или удаления поверхностных загрязнений.

Где купить пескоструйный аппарат в Индии?

Пескоструйные аппараты бывают разных типов и профилей. Хотя большинство компаний действительно выглядят хорошим вариантом, одно имя, которое не вызывает сомнений, — это пескоструйная машина .

Компания имеет буквально все портативного пескоструйного оборудования , которое только можно пожелать. Имея почти десятилетний опыт работы в этой области, компания имеет линейку пескоструйных аппаратов премиум-класса и опирается на сильную профессиональную команду, разбросанную по Джодхпуру, Раджстану, Индия и другим регионам NCR, чтобы обеспечить быструю послепродажную поддержку для безотказной работы. операция.

операция.

Надежные продажи пескоструйное оборудование и аксессуары, такие как форсунки, безвоздушный распылитель, переносные машины и другие важные механизмы, такие как защитные каски, безвоздушные краскораспылители, ассортимент достаточно широк, чтобы охватить любое промышленное применение. Кроме того, наши непревзойденные цены и своевременная доставка делают эту сделку особенной, которую трудно получить на рынке.

Определенно, пескоструйная машина означает свое имя и доверие, на которое вы всегда можете положиться и соответствовать вашим ожиданиям и достижениям в организации!

Быстрый запрос

Пескоструйная машина Сообщения по теме:Каков принцип работы дробеструйной машины?

Каков принцип работы дробеструйной машины?

Алюминий в производственном процессе необходимо использовать струйную машину или пескоструйную машину будет обработка поверхности алюминия дробеструйной обработкой, но поскольку пескоструйная машина была принята до использования хороших результатов и эффективности работы с более высокой трудоемкостью медленные люди находят дробеструйную машину для обработки алюминиевая поверхность.

Принцип работы дробеструйной машины с проходом через валки машины для метания алюминиевого профиля:

Роликовая струйная очистительная машина заключается в размещении заготовки на рольганге, подаче транспортирующего ролика для перемещения заготовки вперед, и когда Заготовка попадает в комнату очистки, дробеструйная установка начинает работать последовательно. После дробеструйной обработки поверхность стали и других приспособлений была очищена, и обработанная поверхность могла достигнуть Sa20-2.5 класс. Рабочий режим дробеструйной машины осуществляется в непрерывном цикле, и дробеструйная установка автоматически останавливается по достижении времени дробеструйной обработки.

Гранулы, выбрасываемые дробеструйным устройством, собираются и обрабатываются циркуляционной системой обработки и продолжают использоваться для дробеструйного устройства. Циркуляционная система работает: разбросанный через нижний вертикальный винтовой конвейер снаряд под откосом транспортируется на ковшовый элеватор, ковшовый элеватор и обломочный материал в виде таблеток в чистое помещение с помощью верхнего горизонтального винтового конвейера, сепаратора BE, сепаратора после обработки BE, пыли и отделение мусора и гранулы в порядке, хорошо в бункер для хранения таблеточного материала, который будет использоваться для хранения, дробеструйная машина.

Чтобы справиться с большим количеством пыли, образующейся при дробеструйной очистке, машина оснащена новым эффективным картриджным фильтром с импульсной продувкой типа LT-12. Пылеуловитель отличается высокой эффективностью удаления пыли, удобством установки и обслуживания, а уровень очищенного воздуха намного ниже, чем у пылесборника той же отрасли.

Как работает взрывная машина?

Пескоструйная очистка — это процесс перемещения мелких абразивных материалов с высокой скоростью для достижения ряда результатов.Его можно использовать для очистки, удаления заусенцев, краски и покрытий, дробеструйной обработки и / или других методов финишной обработки или улучшения поверхности ряда различных материалов.

Если говорить о профессионалах в области промышленности, то дробеструйная машина

является ключевым оборудованием для пескоструйной обработки. Подрядчики, владельцы объектов,

верфи, железнодорожные станции и другие промышленные и мобильные приложения требуют

качественное, долговечное оборудование для очистки под давлением от коррозии

контроль и подготовка поверхности.Эти многоцелевые машины мощны и требуют

определенная степень навыков и техники безопасности для работы, но механизмы

самой машины относительно просты для понимания.

Подрядчики, владельцы объектов,

верфи, железнодорожные станции и другие промышленные и мобильные приложения требуют

качественное, долговечное оборудование для очистки под давлением от коррозии

контроль и подготовка поверхности.Эти многоцелевые машины мощны и требуют

определенная степень навыков и техники безопасности для работы, но механизмы

самой машины относительно просты для понимания.

Однако не всегда просто найти базовый обзор того, как на самом деле работает взрывная машина.

Как ведущий дистрибьютор продукции Clemco, мы знаем машины нравятся нам тыльной стороной ладони. Но есть разные типы машин. а также запасные части / аксессуары, поэтому на самом деле нет единого способа работы взрывной машины.Однако по большей части они оперируют этим упрощенным понятием: загружено пользователем СМИ + сжатый воздух = струйная очистка.

Clemco — крупнейший в мире производитель пневматических

взрывное оборудование. Поняв, как одна из их классических стационарных моделей

работы, вы можете получить довольно хорошее представление о процессе пескоструйной обработки в

Общее.

Поняв, как одна из их классических стационарных моделей

работы, вы можете получить довольно хорошее представление о процессе пескоструйной обработки в

Общее.

Основные компоненты Взрывная машина

Раздуватель можно рассматривать как резервуар для среды.Это также поддерживает давление, необходимое для взрывных работ. Взрывные горшки бывают разных размеры, в зависимости от потребностей производительности. Мы несем дробеметные машины размером от 0,5 кубических футов до 20 кубических футов.

Форсунки ускоряют поток воздуха / абразива при выходе смеси из конец абразивного шланга. Конус сопла и длина входного отверстия определяют форма и скорость абразива на выходе из сопла.

В впускные и выпускные клапаны контролируют приток и отток

воздуха и определите, находится ли горшок под давлением.Они являются неотъемлемыми компонентами

системы дистанционного управления и общей настройки взрывной машины.

В Всплывающий клапан реагирует на давление в системе и «всплывает», чтобы создать давление в системе.

В Клапан среды расположен внизу машины и регулирует поток абразива из струйной ванны. Клапаны для абразивных сред имеют два впускные отверстия и одно выпускное отверстие: одно впускное отверстие для абразива, другое — для воздуха, а выход предназначен для смеси воздуха и абразива, которая будет проходить через струйный шланг.Они доступны как в ручном, так и в автоматическом режиме (в первом случае не имеют отсечки для остановки потока абразива).

В ловушка для абразива предотвращает прохождение абразива выпускной клапан (большое нет-нет; выпускной клапан для воздуха).

Пескоструйная машина также состоит из нескольких шлангов: двухпроводные шланги, абразивный шланг и 18-дюймовый шланг.

Как это работает

После того, как носитель загружен в машину, происходит ряд событий. должно произойти, чтобы начать взрыв.

должно произойти, чтобы начать взрыв.

Во-первых, давление невероятно важно на протяжении всего этого весь процесс. Без точного давления ничего бы не произошло.

Чтобы должным образом создать давление в машине, вам понадобится система дистанционного управления . Эти системы не только удобны, они на самом деле Устройство безопасности, требуемое OSHA. Нажатие / нажатие ручки управления приведет к создать / сбросить давление во всей машине. Для этого пульт дистанционного управления объясненная система представляет собой ручку управления RLX с пневматическим приводом, но Также доступны электронные пульты (для использования с струйными шлангами длиной более 100 футов).

Двухлинейные шланги подсоединяются к обоим впускным клапанам.

и ручку управления. Один шланг контролирует воздух, движущийся к соплу,

в то время как другой шланг контролирует воздух, который возвращается к впускному отверстию.

клапан. Когда ручка управления не задействована, воздух выходит из основания

ручку и взрыв не может произойти, потому что система не находится под давлением.

Ручка управления сконструирована таким образом, чтобы не допустить случайный взрыв или травма.Когда ручка нажата, кнопка закрывается. от воздушного потока и воздушных сигналов обратно в двухлинейный шланг и в впускной клапан. Впускной клапан открывается, выпускной клапан закрывается, а выдвижной клапан уплотнения для создания избыточного давления в баке, чтобы избежать взрывов.

Пока ручка задействована, смесь воздуха и абразива распыляется. через насадку. Распылив абразивный материал, вы можете приступить к очистке, удалению заусенцев, дробеструйной очистке или другой пескоструйной очистке.

Принцип работы дробеструйной машины с поворотным столом

— Купить Дробеструйная машина поворотного стола

— Купить Дробеструйная машина поворотного стола в ru.made-in-china.com

1. Описание Дробеструйная машина с вращающимся столом подходит для поверхностного упрочнения сжатой заготовки, заготовка находится на поворотном столе и подвергается струйной очистке в вертикальном направлении. Дробеструйная машина Q35 подходит для удаления ржавчины с поверхности и упрочнения соединительной шины двигателя, шестерни, стенки кожуха, фрикционной части сцепления.

Дробеструйная машина Q35 подходит для удаления ржавчины с поверхности и упрочнения соединительной шины двигателя, шестерни, стенки кожуха, фрикционной части сцепления.

Выберите нашу дробеструйную машину с вращающимся столом, так как она отличается высокой производительностью, хорошим уплотнительным эффектом, компактной конструкцией и изготовлена с использованием высоких технологий. Вы можете использовать эту машину в литейном производстве, на машине, на военном заводе, в любом литейном цехе в ваших нуждах.

2. Основные параметры

Тип

RT 1000/600

006 RT 1200/11 1500/600 Макс. Размер камеры (мм)

Φ1350 × 560

Φ1350 × 860

Φ1800 × 560

Макс . Вес детали (кг)

Вес детали (кг)

500

500

1000

Диаметр поворотного стола (мм)

1200

1200

1200

1200

1500

Материал взрывной камеры

Мягкая сталь

Низкоуглеродистая сталь

Мягкая сталь

колеса

2

2

Мощность на одно ударное колесо (кВт)

7.5/11

7,5 / 11

11/15

Материал стола

Резина / марганец

7 Каучук / марганец 9 904

Часто задаваемые вопросы Q1: Как мне получить лучшую цену?

A: Как вы, возможно, знаете, разные типы взрывных устройств имеют разную цену.

Q2: Какая машина мне подходит больше всего?

A: Для разных станков применяются разные заготовки и разные модели.

Расскажите, пожалуйста, какие детали нужно подвергать струйной очистке?

А какой МАКСИМАЛЬНЫЙ размер заготовок?

Тогда мы порекомендуем Вам наиболее подходящую модель и лучшую цену.

Q3: В случае отказа, как это сделать?

A: Позвоните нам —- наши инженеры онлайн в течение 24 часов и готовы служить вам.

Бесплатная замена поврежденных деталей — Для получения дополнительной информации свяжитесь с нами

Q4: Вы торговая компания или производитель?

A: Мы на заводе.

Q5: Как долго ваш срок доставки?

A: Обычно это будние дни, если товар есть на складе. Или это 15 рабочих дней, если товара нет на складе, это в зависимости от количества.

Q6: Сколько человек нужно для работы дробеструйной машины Evertech?

A: Для стандартной струйной установки Evertech достаточно одного человека. Но для специализированной сложной производственной линии, интегрированной с дробеструйным аппаратом, количество операторов варьируется в зависимости от другого вспомогательного оборудования и автоматизации всей линии.

Но для специализированной сложной производственной линии, интегрированной с дробеструйным аппаратом, количество операторов варьируется в зависимости от другого вспомогательного оборудования и автоматизации всей линии.

Q7: Сколько стоит работать?

A: Высокоэффективные турбины требуют гораздо меньше энергии, чем дробеструйные машины конкурентов. С учетом расхода абразива, энергии и технического обслуживания общие эксплуатационные расходы составляют в среднем от 5 до 20 долларов в час. Сравнивая это с вашими текущими методами, имейте в виду, что автоматическая дробеструйная установка по крайней мере в 4-5 раз производительнее ручной очистки, и требуется только один оператор для загрузки и запуска машины во время ее работы.Затраты на рабочую силу намного ниже, к тому же у вас будет огромное количество дополнительных мощностей для уборки. Q8: Какие утилиты необходимы для работы взрывной машины?

A: Электрическая система работает от трехфазного входа, и при необходимости будет предоставлен трансформатор для вашего напряжения питания.

Дробеструйная машина Q35 подходит для удаления ржавчины с поверхности и упрочнения соединительной шины двигателя, шестерни, стенки кожуха, фрикционной части сцепления.

Дробеструйная машина Q35 подходит для удаления ржавчины с поверхности и упрочнения соединительной шины двигателя, шестерни, стенки кожуха, фрикционной части сцепления.Выберите нашу дробеструйную машину с вращающимся столом, так как она отличается высокой производительностью, хорошим уплотнительным эффектом, компактной конструкцией и изготовлена с использованием высоких технологий. Вы можете использовать эту машину в литейном производстве, на машине, на военном заводе, в любом литейном цехе в ваших нуждах.

Тип

RT 1000/600

006 RT 1200/11 1500/600

Макс. Размер камеры (мм)

Φ1350 × 560

Φ1350 × 860

Φ1800 × 560