Дробеструйная установка: назначение, принцип работы

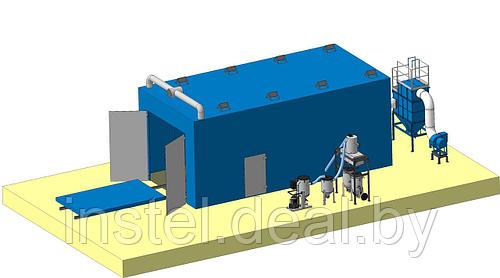

Дробеструйный аппарат предназначается для очистки металлических изделий и металлоконструкций, в том числе крупных, от загрязнений и корродированных участков методом метания дроби и обработки поверхности изделий. Возможна обработка деталей сложного профиля, находящихся в труднодоступных местах. Дробеструйная установка

Принципы работы установок с метанием дроби

Дробеструй обеспечивает очистку или обработку поверхности металла с помощью мелких частиц, подобных дробинкам. Они чаще всего имеют сферическую форму. Это абразивоструйный метод работы с металлическими изделиями и конструкциями.

Основные функции дробеструйных машин:

- Снятие окалины после горячей обработки металлических изделий, в том числе фасонных.

- Механическая очистка от ржавчины за счет снятия корродированного слоя материала как по всей поверхности изделия, так и отдельных участков, особенно пораженных коррозией.

- Матирование поверхности, если необходимо гладкий верхний слой сделать матовым. Может достигаться разная степень матовости: грубая сатинированная или мягкая бархатистая.

- Придание поверхности необходимого уровня шероховатости. Можно добиваться разной степени шероховатости, это зависит от материала изготовления дроби и от характера воздушного потока.

Основной принцип работы: подача «дроби», абразивных элементов с сильным потоком воздуха или жидкости через сопла, дробеструйные метатели.

Ударяясь о поверхность металлического изделия дробинки воздействуют на кристаллическую решетку металла, уплотняя ее, при этом поврежденные области разрушаются, и остается прочный, твердый слой поверхностного материала. Благодаря этому принципу с помощью обработки удается снимать нагрузочную «усталость» металла: детали и конструкции получают «вторую» жизнь, а у новых продлевается срок эксплуатации.

Оборудование может настраиваться на разные режимы обработки, а также подбирается абразивный материал различных типов для достижения нужного результата.

Что представляют собой дробеструйные установки

Дробеочистка проводится либо ручными установками открытого типа, либо в дробеструйных камерах закрытого типа как ручным, так и автоматическим способом.

Разновидности закрытых установок по принципу действия:

- Проходная установка с транспортером для подачи конструкций в камеру.

- Подвесная дробеструйная установка с тупиковой камерой с дробеструйными метателями.

- Установки с подачей дроби специальными лопастями.

- Барабанная установка с горизонтально расположенным контейнером барабанного типа. Вращение емкости обеспечивает попадание абразивных элементов на деталь или изделие.

- Установка для очистки труб со сложной конструкцией.

Большие дробеструйные камеры – это автоматизированные устройства высокой производительности для работы поточным способом, с помощью которого обрабатывается множество однотипных предметов и деталей. Они достигают производительности до 200 кв. метров в час.

метров в час.

Существуют так называемые «обитаемые» камеры, внутри которых работает оператор.

В наиболее распространенных устройствах с ленточной подачей транспортер перемещает изделия в камеру. Возможна подача с помощью рельсовой тележки, равномерно отправляющей конструкции или детали для обработки.

Работа камеры включается ручным способом или автоматически, в зависимости от конструкции.

Конструктивные особенности камер для обработки дробью

Абразивоструйная камера представляет собой сложное оборудование, собираемое в корпусах различных габаритов.

Камера комплектуется следующими рабочими блоками:

- Дробеструйный аппарат. Он подает в нужном режиме абразивные элементы внутрь корпуса камеры на обрабатываемые конструкции.

- Транспортная система, позволяющая доставлять изделия, конструкции, детали для обработки.

- Загрузочные и разгрузочные устройства.

- Система очистки и рекуперации дроби. Очищает абразивы от пыли и возвращает в рабочий режим.

- Система фильтрации для подачи свежего воздуха, чтобы оператор системы мог нормально дышать.

- Осветительная аппаратура в ударопрочном варианте.

- Пульт управления в автоматических дробеструйных установках.

Корпус камеры собирается из профилированных панелей с вмонтированными распашными воротами.

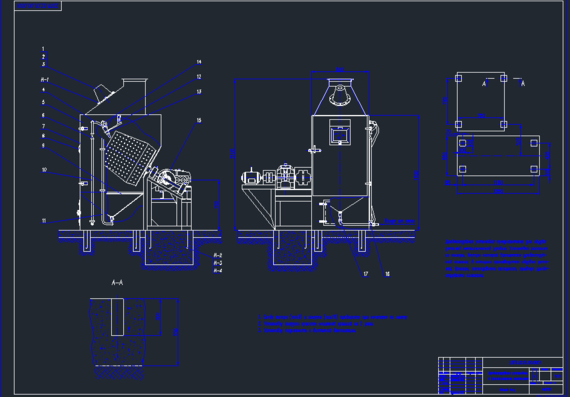

В пол монтируется система сбора абразивного материала, состоящая из транспортеров на пневмоцилиндрах со скребками.

Ковшовый элеватор подбирает использованную дробь и передает ее в очиститель.

Очиститель работает по принципу двухфазного устройства с двумя ступенями очистки: сначала отделяются более крупные загрязнения, затем сепарируются мелкие частицы вплоть до мелкодисперсных пылевых. Второй этап реализуется с помощью воздушного потока.

Дальше абразивный материал проходит в бункер, из которого поступает в метатель дроби.

Установка камерного типа включает в себя системы

- Электрооборудования с распредшкафом, блоками управления отдельными компонентами и электропроводкой.

- Пневмооборудования с пневмошкафом, управляющими пневмосистемами, выполняющими производственные функции и обеспечивающими оператора свежим воздухом.

Виды дроби для разной металлической поверхности

Абразивные элементы различаются по материалу, из которого они изготовлены и по предназначению. По этим критериям можно выделить такие виды дроби:

| Вид дроби | Целевое назначение |

| Чугунная колотая. В основе – белый чугун, цементит.

| Обработка поверхностей под покрытие краской или анодирование. Создание качественного типа матовой поверхности, очистка от окалины и коррозии. |

| Стальная | Зачистка поверхностей. Наклеп – метод поверхностной обработки, увеличивающий свойства прочности и твердости материала. |

| Алюминиевая | Обработка алюминиевых деталей и конструкций, в том числе из мягких алюминиевых сплавов. Можно получать нужную шероховатость. |

| Керамическая | Финишная обработка изделий для получения чистой гладкой поверхности. |

| Стеклянная | Высокопрочный метод обработки. |

| Пластиковая, полиамидная и поликарбонатная | Обработка глянцевых особо гладких поверхностей. |

| Электрокорунд | Обработка особо загрязненных и сильно корродированных слоев поверхностей |

Нормативные требования к работе установок

Нормативные требования к работе дробеструйных устройств касаются как технических характеристик, так и правил безопасности, если работа осуществляется оператором.

Технические требования регламентируются нормативными документами типа ГОСТ и международными стандартами ISO.

Требования безопасности предполагают наличие сигнализации при работе в камерах. Это должна быть как световая, так и звуковая сигнализация, которая сообщает о том, что внутри оборудования проводится рабочий цикл.

Вопросы безопасности касаются также работы сотрудника внутри системы. Они относятся к средствам индивидуальной защиты в виде специальных защитных костюмов и шлема, специального фильтра воздуха.

Дробеструйная установка

Дробеструйная обработка металлических конструкций и деталей считается наиболее современным и продвинутым способом обработки металлического материала сложных конфигураций с различным типом поверхности.

Дробеметная установка — принцип работы

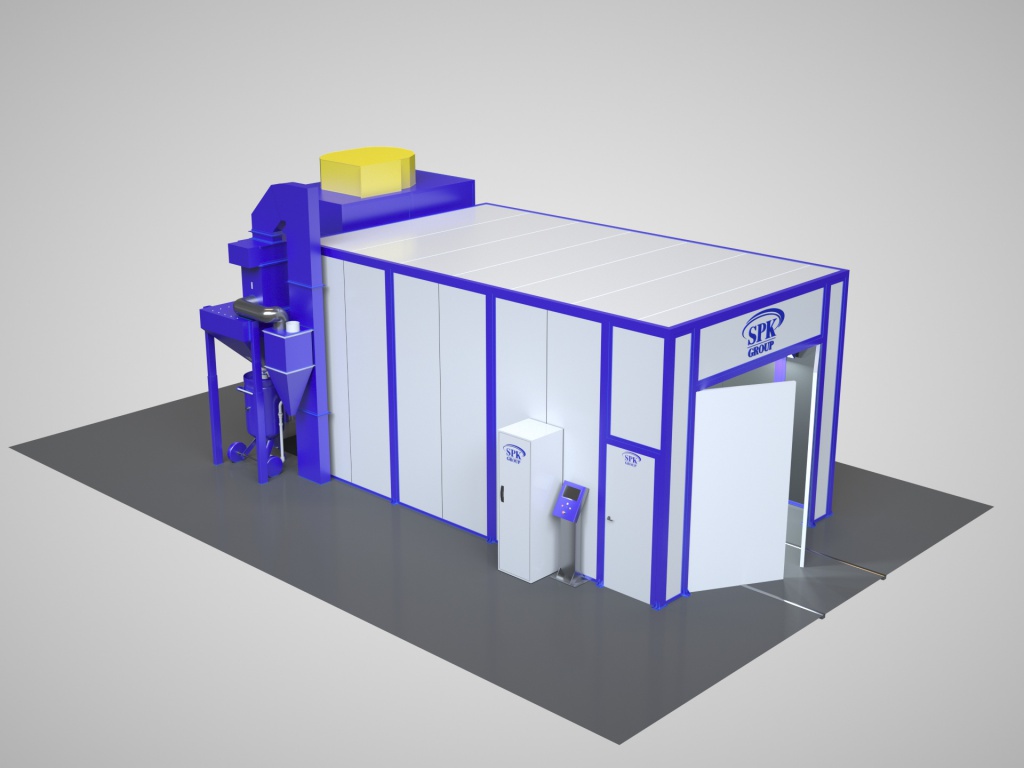

При проектировании дробеструйной камеры может быть заложено любое усилие нагрузки на напольную решетку: либо это мощная решетка, позволяющая выдержать вес погрузчика, либо решетка, рассчитанная только на вес рабочих. По умолчанию, предлагается вариант, где дробеструйная камера будет оснащена рельсовым путем с тележкой, на которой будут завозиться все обрабатываемые детали, а оцинкованные решетки, закрывающие всю область напольного канала, будут изготовлены из расчета нагрузки обслуживающего персонала. Данный подход позволяет минимизировать затраты на конструктивную мощность решеток, упростить обслуживание скреперной системы и избежать ограничений по весу обрабатываемых деталей. Напольный фундамент выполняется Заказчиком по предоставленным чертежам.

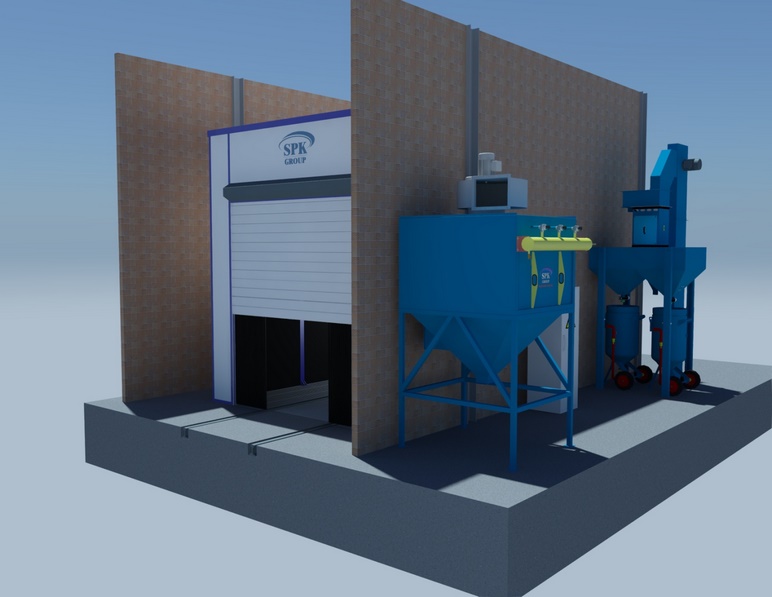

- Корпус камеры с въездными воротами и системой воздуховодов

- Скреперный пол, закрытый оцинкованными решетками

- Ковшовый элеватор для подъема дроби

- Сепаратор для очистки дроби с накопительным бункером

- Дробеструйные аппараты на 1 или 2-х операторов с автоматикой

- Система очистки воздуха с напорным вентилятором

- Шкаф управления с автоматикой

Кабина камеры

Кабина камеры, с любыми размерами рабочей зоны, изготавливается с несущим каркасом с внутренними панелями из оцинкованной стали толщиной 1,5мм (по желанию заказчика внутренние панели могут быть изготовлены из более толстой стали), которые закрываются полосами абразивостойкой резины или армированного ПВХ светло-серого цвета (как опция). Для снижения шума, стеновые панели заполнены минеральной ватой толщиной 50мм, и с наружной стороны закрыты лицевыми панелями с полимерным покрытием толщиной 0,65 мм, которые окрашены покрытием RAL 9003 (цвет по желанию Заказчика, по умолчанию белый).

Для снижения шума, стеновые панели заполнены минеральной ватой толщиной 50мм, и с наружной стороны закрыты лицевыми панелями с полимерным покрытием толщиной 0,65 мм, которые окрашены покрытием RAL 9003 (цвет по желанию Заказчика, по умолчанию белый).

Въездные ворота

Въездные ворота изготавливаются распашные 2-х, 3-х, 4-х, 6-ти-створчатые, с использованием петель на подшипниках, что делает их очень легкими, с размерами, согласно фронтальных размеров камер. Для персонала предусмотрены сервисные двери 2000мм*800мм с доводчиками.

Освещение

Освещение выполняется наклонными, потолочными и нижними стеновыми 4-х-ламповыми светильниками с защитными сменными щитами из полимера.

Движение потока воздуха

Движение потока воздуха в камере может быть диагональним поперечным, но по умолчанию проектируется диагональное продольное вдоль длинной стороны, со скоростью движения воздуха в пустой камере 0,4-0,45 м/с, от ворот к торцевой стене сверху вниз. В торцевой стене предусмотрены заборные воздуховоды.

Пол камеры

Пол камеры представляет собой автоматическую скреперную систему. Из расчета длины и ширины камеры, предлагается использовать 3, 4 или 5 продольных секций, размещенные параллельно существующему рельсовому пути, работающие поступательно, со сбором дроби на центральный канал, секции закрыты оцинкованными решетками с сечением ячейки от 35мм, толщина пластин от 3мм (решетки рассчитаны на вес обслуживающего персонала). Для сбора дроби в центральной части предусмотрена поперечная секция скреперной системы, дробь и отработанная крупная пыль подается в ковшевой элеватор. Посредством электропривода, через круговое вращение кривошипа, тележки транспортеров скреперной системы перемещаются в прямом и обратном направлениях. Недорогие сменные резиновые вставки скребков периодически подлежат замене, что не требует высоких производственных затрат. Преимуществом данной системы являются неглубокое фундаментное заглубление, простота конструкции, стабильность в работе и надежность.

Подача дроби

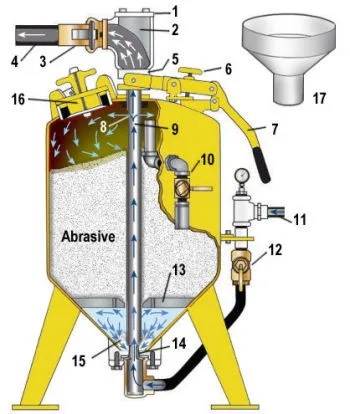

Комплект оборудования для автоматической подачи абразива, сбора, подъема, сортировки, очистки и возврата дроби в подающие емкости состоит из: элеватора п.3, сепаратора с накопительным бункером п.4, и одного или двух дробеструйных аппаратов п.5.

Подача дроби производится подъемным элеватором с контролером числа оборотов. Элеваторы являются наиболее производительными установками для вертикальной транспортировки абразивов. Производительность предлагаемого ковшового элеватора от 15 т/ч, высота над полом от 5м, глубина забора 800мм, мощность от 2 кВт.

Дробь, поднятая наверх, попадает в двухступенчатый сепаратор, где она проходит очистку от пыли и отработанных примесей до 99%. Данный факт позволяет многократно использовать абразивный материал в автоматическом режиме.

С сепаратора очищенная дробь попадает в накопительный бункер объемом 0,5-1м3, откуда через клапан в нагнетающий дробеструйный аппарат. Пыль и отфильтрованный мусор собираются в мусороприемник для дальнейшей утилизации.

Пыль и отфильтрованный мусор собираются в мусороприемник для дальнейшей утилизации.

Для небольших дробеструйных камер предлагается использовать один дробеструйный аппарат на 200л — 490л, на одного оператора. Для дробеструйных камер большего размера аппарат может быть объемом 490л – 750л и иметь спаренную выходную автоматику на 2 дробеструйщика, для больших камер таких аппаратов может быть 2 и более. Все дробеструйные аппараты оснащены пневматической системой автоматического управления режимами дробеструйной очистки или обдува, а также автоматической системой загрузки дроби в момент выключения рабочей клавиши оператором. Нагнетающие аппараты объемом 490л имеют максимально допустимый размер, позволяющий работать без освидетельствования котлонадзором, при этом дают максимально продолжительное непрерывное время работы.

Аспирационная система

Для создания условий работы персонала и обеспечения сбора пыли и очистки воздуха от летучих частиц мусора, устанавливается аспирационная система. Для более энергосберегающего режима работы в зимнее время предлагается для дробеструйной установки использовать диагональный принцип, где направление движения воздуха внутри камеры организовано по длинной стороне с режимом рециркуляции для холодного времени года. Данное решение позволяет снизить мощность аспирационной установки. Предлагаемые установки имеет производительность от 20 000м3/ч, приводятся эл. двигателями мощностью от 24 кВт, оснащены 30 картриджными фильтрами, и более.

Для более энергосберегающего режима работы в зимнее время предлагается для дробеструйной установки использовать диагональный принцип, где направление движения воздуха внутри камеры организовано по длинной стороне с режимом рециркуляции для холодного времени года. Данное решение позволяет снизить мощность аспирационной установки. Предлагаемые установки имеет производительность от 20 000м3/ч, приводятся эл. двигателями мощностью от 24 кВт, оснащены 30 картриджными фильтрами, и более.

Воздухообмен

Для создания воздухообмена в дробеструйной камере предлагается изготовить систему напорных воздуховодов, в которые интегрируется аспирационная установка. Верхний пленум изготавливается с системой клапанов и воздуховодов для летнего и зимнего режимов, два диагональных нижних воздухоприемника устанавливаются либо в торцевой стене при тупиковом расположении, либо по сторонам у выездных ворот. Для всех дробеструйных камер предусматривается система рециркуляции с возможностью подмешивания свежего воздуха в объеме 10 – 15%.

При использовании диагонального принципа воздухообмена, согласно предложенной компоновке камеры, с использованием режима рециркуляции в зимнее время, предлагается систему дооснастить электрическим воздухонагревателем с автоматическим управлением заданной температурой. Данный нагреватель, вместе со своей системой управления и силовым шкафом, интегрируется в общий шкаф управления. Воздухонагреватель устанавливается мощностью от 60 кВт и более.

Шкаф управления

Для организации автоматической, согласованной работы всех элементов, дробеструйная камера оснащается общим шкафом управления. Силовые элементы управления выносятся в отдельный силовой шкаф. Автоматика и органы управления позволяют автоматически останавливать и запускать скребковую систему и элеватор, контролировать уровень загрузки дроби при паузах в работе оператора, поддерживать необходимую температуру. Органы управления позволяют запускать освещение, переводить работу камеры в режимы зима-лето, включать и регулировать температуру подогрева. Автоматика позволяет контролировать и блокировать в аварийных ситуациях рабочие процессы, а также сигнализировать о неисправностях.

Автоматика позволяет контролировать и блокировать в аварийных ситуациях рабочие процессы, а также сигнализировать о неисправностях.

В стоимость поставки всех дробеструйных камер включена стоимость комплектов индивидуальной защиты для операторов от немецкой компании CONTRACOR, в составе: шлем дробеструйщика с подачей воздуха для дыхания, фильтр очистки подаваемого дыхательного воздуха, воздушный шланг к маске, крабовые соединения, защитный замшевый костюм с хлопковыми вставками, перчатки.

Все дробеструйные камеры, со всеми перечисленными параметрами и опциями, разрабатываются под непосредственные требования и условия Заказчика, и являются, по сути, уникальными. Данный факт позволяет нашей компании предложить Заказчику изготовить индивидуальную камеру дробеструйной очистки, с учетом всех его пожеланий, по обычной расчетной цене, без наценки за нестандартность.

← Отзыв ООО «Производство усиленной техники»

Модернизация дробеструйных камер →

Принципы работы всех типов дробеструйных машин (часть первая)

Поскольку многие люди могут мало знать о дробеструйных машинах или никогда о них не слышать, компания JX Abrasive перечислила для вас принципы работы дробеструйных машин .

1. Каковы функции дробеметных машин?

(1) Для удаления слоя ржавчины, сварочного шлака, окалины, придания поверхности изделия ровного металлического блеска.

(2) Для создания шероховатой поверхности, увеличения коэффициента трения компонентов и улучшения адгезии краски, чтобы улучшить качество покрытия и антикоррозионные свойства сталей.

2. Принцип работы дробеструйной установки

Дробеметная установка является основным компонентом дробеструйной установки . Дробеструйное колесо состоит из рабочего колеса, дробового колеса, обоймы управления, шпинделя и т. д. Дробь под своим весом попадает в дробовые колеса, и дробовые колеса вращаются вместе с дробью с той же скоростью, что и веретена.

Затем дробь под действием центробежной силы прижимается к внутренней части контрольных клетей. Когда железные ядра попадают в квадратное окно клетки управления, они выбрасываются через окно и ловятся вращающимися с высокой скоростью лопастями. Затем они движутся наружу вдоль лопастей колеса с ускоренной скоростью. Наконец, железная дробь бросается на отливки по веерообразной кривой со скоростью от 60 до 80 м/с, чтобы очистить поверхность отливки.

Затем они движутся наружу вдоль лопастей колеса с ускоренной скоростью. Наконец, железная дробь бросается на отливки по веерообразной кривой со скоростью от 60 до 80 м/с, чтобы очистить поверхность отливки.

Регулируя положение окна контрольной клетки, мы можем отрегулировать направление выброса железных пуль, увеличивая вероятность попадания железных пуль в отливки. Тем не менее, неправильная установка положения управляющей клетки снизит эффективность очистки при дробеструйной очистке, поскольку дугообразный отбойник сильно изношен. Размер отверстия контрольной клетки может повлиять на угол расхождения железных пуль (веерообразный включенный угол), то есть большее отверстие увеличивает угол расхождения, что ухудшает эффект очистки дробеструйной машины. Учитывая эти факторы, мы должны вовремя отрегулировать положение контрольной клетки, как только она сильно изнашивается, и нам даже необходимо заменить ее новой, когда ее потери на истирание превышают 13 мм.

Скорость выброса и расход абразива железной дроби являются основными факторами, влияющими на эффективность очистки дробеметной дроби. Когда скорость проецирования становится выше, сила удара становится сильнее. При увеличении расхода абразива в единицу времени увеличивается и плотность железной дроби в литейном узле.

Когда скорость проецирования становится выше, сила удара становится сильнее. При увеличении расхода абразива в единицу времени увеличивается и плотность железной дроби в литейном узле.

Кроме того, на скорость подачи абразива влияет расстояние от дробеметного круга до поверхности отливки. После выхода из дробилки скорость выброса снарядов уменьшается за счет сопротивления воздуха. Как правило, при движении железной пули теряется около десяти процентов кинетической энергии на метр. Таким образом, лучше установить поверхность отливки на расстоянии от 0,7 до 1,5 м от центральной линии дробеметного барабана. Причина в том, что сила удара железной дроби будет слишком велика, если поверхность и машина находятся слишком близко друг к другу, но эффективность очистки будет снижена, если поверхность и машина находятся слишком далеко друг от друга.

Принцип работы дробеметной установки_MAYFLAY Machinery Equipment (Huizhou) Co., Ltd.

Дробеструйная установка – это литейное оборудование, использующее высокоскоростную

снаряды, брошенные из дробовика, чтобы очистить или укрепить поверхность

отливки.

Принцип работы: Дробеструйная машина не питается от сжатого

воздуха, но питается от электромеханического дробеметного устройства, в котором используется

высокоскоростной снаряд, выбрасываемый дробеструйным устройством для очистки или укрепления

поверхность металлической заготовки. Дробеструйная машина может очистить

различные остатки на поверхности металлических заготовок, а также можно выполнять пескоструйную обработку

удаление, удаление стержня и очистка отливок. Дробеструйная обработка зависит от

высокая скорость вращения рабочего колеса. Абразив в центре рабочего колеса

предварительно ускоряется регулятором и крыльчаткой, а затем направляется в лопасть

площадь для метания абразива на высокой скорости. Скорость может превышать 100 м/с. Потому что

Дробеструйная обработка покрывает большую площадь, давление воздуха не требуется, а энергия

эффективность намного выше, чем у пескоструйной обработки. Рабочее колесо – это сердце

дробеметной машины. Он прямо или косвенно приводится в действие электрическим

мотор.