Материалы для изготовления форм под бетонное литье

ООО «С.П.Б.» является официальным дистрибьютером фирмы SYNAIR на территории России и стран СНГ и предлагает широкий ассортимент полиуретановых материалов серии Пор-А-Молд (марки 20**, S, SX, производство США) для самостоятельного изготовления форм под литье различных изделий из бетона. Эластичные полиуретановые литьевые формы (матрицы) идеально подходят для литья бетонов при изготовлении искусственного декоративного («дикого») камня и других изделий из архитектурного и декоративного бетона. Простота работы с материалом и его невысокая стоимость дает возможность организовать производство форм практически в «домашних условиях», создавая при этом свои уникальные формы и экономя на услугах посредников.

Материалы для изготовления форм

ООО «С.П.Б.» является официальным дистрибьютером фирмы SYNAIR на территории России и стран СНГ и предлагает широкий ассортимент полиуретановых материалов серии Пор-А-Молд (марки 20**, S, SX, производство США) для самостоятельного изготовления форм под литье различных изделий из бетона. Подробнее: Материалы для изготовления форм |

Оборудование

ООО «С.П.Б.» предлагает оборудовать ваше формное производство линией для автоматизированной заливки эластичных форм, адаптированную под композиции Пор-А-Молд серии SX. Подробнее: Оборудование |

Формы

Вам не обязательно покупать дорогостоящие формы сторонних производителей или заказывать производство форм у специализированных фирм. Вы можете самостоятельно создавать свои уникальные формы или же своевременно изготовить новую форму взамен износившейся. Подробнее: Формы |

Ответы (FAQ)

Специальные вопросы по изготовлению форм для литья бетонов Подробнее: Ответы (FAQ) |

Материалы для самостоятельного создания форм (молдов)

Материалы для изготовления форм и слепков

Материалы для самостоятельного создания форм (молдов). Формы-молды изготавливаются для заливки в них эпоксидных смол и гипсов, получения объемных копий из пластики, глины и других материалов. Для изготовлния форм вы можете купить латексы, силиконовые массы, альгинат, воск и т.д.

Формы-молды изготавливаются для заливки в них эпоксидных смол и гипсов, получения объемных копий из пластики, глины и других материалов. Для изготовлния форм вы можете купить латексы, силиконовые массы, альгинат, воск и т.д.

Количество товаров: 10

Паста для изготовления форм и слепков MEDIUM, 500 мл

Порошок для приготовления пасты. 500 мл.

-

Набор для изготовления слепков Pebeo GEDEO «Очаровательная ручка»

В наборе: слепочный альгинат, гипс на смолах, инструкция.

Слепите ручки и ножки малыша на память!

Слепите ручки и ножки малыша на память! -

Масса двухкомпонентная для изготовления слепков, STAMPERIA FLASH, 2х80 мл

Мягкая, приятная на ощупь масса. Компоненты смешиваются 1:1. Получается мягкий «резиновый»…

-

Латекс натуральный Pebeo Gedeo Latex, 250 мл

Концентрированная масса на основе натурального каучука.

-

Латекс натуральный Pebeo Gedeo Latex, 1000 мл

Концентрированная масса на основе натурального каучука. Позволяет легко и просто воссоздавать…

-

Силиконовая формовочная масса Pebeo Gedeo Moulding Siligum (двухкомпонентная), 100г

Быстро сохнущая силиконовая масса для создания форм небольших объектов и рельефов.

-

Силиконовая формовочная масса Pebeo Gedeo Moulding Siligum (двухкомпонентная), 300г

Быстро сохнущая силиконовая масса для создания форм небольших объектов и рельефов.

-

Для изготовления слепков высокой точности (мелких деталей).

Состав на основе мелкодисперсных…

Состав на основе мелкодисперсных… -

Тальк для выемки из форм Pebeo, 15 г

Порошок для более легкого вынимания предметов из форм и защиты форм.

-

Масса для моделирования PEBEO Gedeo на основе воска, 500 г

Восковая масса для многократного изготовления слепков и отпечатков. 500 г

Полиуретан для изготовления форм, силикон для форм или формопласт?

Множество людей, которые желают заняться литьем изделий из гипса или бетона, не знают, какой материал для изготовления литьевых форм лучше. Эта статья поможет начинающим производителям литьевых изделий определиться с выбором материала, который лучше всего подходит для изготовления форм.

Эта статья поможет начинающим производителям литьевых изделий определиться с выбором материала, который лучше всего подходит для изготовления форм.

Для тех, кто не знает: литьевые эластичные формы позволяют изготавливать изделия сложной формы из таких материалов, как гипс, бетон, полимербетон, стеклопластик и многое другое. С их помощью можно изготавливать такие изделия, как искусственный камень, декоративная плитка, статуэтки, фигурные свечи, архитектурная лепнина и многое другое.

Сейчас мы рассмотрим плюсы и минусы существующих материалов, которые используются для изготовления форм. Это поможет Вам определиться с выбором.

На данный момент существует четыре вида материалов, из которых изготавливаются формы для литья – формопласт, силикон, тиокол и жидкий полиуретан.

Формопласт

Это однокомпонентный компаунд, который обладает низкой ценой. Большим минусом данного материала является сложность работы с ним.

Чтобы изготовить форму из формопласта, его нужно нагреть до 200 градусов по Цельсию. Очень важно соблюдение температурного режима, так как при перегреве или недогреве форма будет непригодна для использования. Поэтому, для изготовления формы из этого материала требуется специальное нагревательное оборудование. Также, при работе с формопластом, необходима мощная вытяжка, так как при нагревании это материал выделяет сильные токсины. Еще материал обладает усадкой и способен работать при температуре не выше 70 градусов по Цельсию.

Очень важно соблюдение температурного режима, так как при перегреве или недогреве форма будет непригодна для использования. Поэтому, для изготовления формы из этого материала требуется специальное нагревательное оборудование. Также, при работе с формопластом, необходима мощная вытяжка, так как при нагревании это материал выделяет сильные токсины. Еще материал обладает усадкой и способен работать при температуре не выше 70 градусов по Цельсию.

Силикон

Он бывает однокомпонентный, двухкомпонентный и многокомпонентный, но для изготовления форм используется только двухкомпонентный.

Силикон для форм застывает при комнатных температурах. Нужно быть осторожным, так как при смешивании компонентов выделяется сильный токсин. Силикон обладает небольшой усадкой. Прочностью он похвалиться не может. Плохо передает цвет и текстуру отливаемому изделию.

Тиоколовые компаунды

Они бывают двухкомпонентные и многокомпонентные.

Полиуретановый компаунд для форм

Он является более дорогим, но при этом обладает наиболее высоким качеством. Существует двухкомпонентный полиуретановый компаунд и многокомпонентный полиуретановый компаунд.

Как и вышеперечисленные компоненты, полиуретан для форм затвердевает при комнатной температуре. При смешивании не выделяет токсинов. Важно перед использованием двухсоставного полиуретана ознакомиться с инструкцией, и при смешивании компонентов четко ей следовать. Это важно тем, что при нарушении технологии приготовления качесто готовой формы будет ниже, чем должно быть.

Также стоит ознакомиться с тем, как хранить полиуретан для изготовления форм.

Про качество можно сказать одно: этот материал во всем превосходит те материалы, о которых говорилось выше. Он не стирается, не ломается, не гниет. Устойчив к воздействию различных химикатов. После работы полиуретановые формы не нужно мыть. Это далеко не все качества, которые присущи этому материалу. Более подробно об этом материале можно узнать на нашем сайте.

Полиуретан для изготовления форм. Жидкий, литьевой, двухкомпоонентный

Силикон для форм

(на олове или на платине)

Жидкий силикон для молдов и матриц. Копирует любую фактуру, прост в использовании.

ПерейтиЖидкий полиуретан

(не требует дегазации)

Полиуретан для форм под гипс и бетон, жидкий пластик и разделители

ПерейтиЭпоксидные смолы

(прозрачные)

Для ювелирного художественного литья, пропитки, формования, ремонта и пр.

ПерейтиЖидкий полиуретан для форм и жидкий пластик от отечественного поставщика

Приветствуем! Вы попали на сайт — магазин компании Kremen . Мы занимаемся реализацией полимеров отечественного производства, таких как полиуретан для форм и жидкий пластик. Наши полиуретановые компаунды – это оптимальное сочетание высокого качества и разумной цены, достойная замена более дорогим импортным материалам! Что же такое полиуретановый компаунд? Полиуретановый компаунд — это композиции из полимерного сырья, используемые при заливке изоляции токопроводящих деталей, узлов, а также для изготовления форм для литья декоративных изделий. Мы же представляем Вашему вниманию полиуретановый компаунд — «Адваформ». «Адваформ» — полиуретановый компаунд для изготовления форм, иначе говоря просто полиуретан для форм, который отличается низкой ценой и высоким качеством. Купить полиуретан для форм можно в нашем интернет-магазине. Данный полиуретановый компаунд, в зависимости от марки, может быть использован для литья легких изделий, для производства гибких матриц при изготовлении искусственного камня, тротуарной брусчатки или других изделий из гипса и бетона, а также для производства форм для формирования орнаментов на обрабатываемой поверхности и бетонных панелей.

Мы занимаемся реализацией полимеров отечественного производства, таких как полиуретан для форм и жидкий пластик. Наши полиуретановые компаунды – это оптимальное сочетание высокого качества и разумной цены, достойная замена более дорогим импортным материалам! Что же такое полиуретановый компаунд? Полиуретановый компаунд — это композиции из полимерного сырья, используемые при заливке изоляции токопроводящих деталей, узлов, а также для изготовления форм для литья декоративных изделий. Мы же представляем Вашему вниманию полиуретановый компаунд — «Адваформ». «Адваформ» — полиуретановый компаунд для изготовления форм, иначе говоря просто полиуретан для форм, который отличается низкой ценой и высоким качеством. Купить полиуретан для форм можно в нашем интернет-магазине. Данный полиуретановый компаунд, в зависимости от марки, может быть использован для литья легких изделий, для производства гибких матриц при изготовлении искусственного камня, тротуарной брусчатки или других изделий из гипса и бетона, а также для производства форм для формирования орнаментов на обрабатываемой поверхности и бетонных панелей. Также, наш жидкий полиуретан может применяться в самых разнообразных сферах деятельности, если материал отвечает искомым требованиям: Например, наши клиенты использовали жидкий полиуретан для изготовления сайлентблоков, втулок, манжетов и прочих деталей. Также наш жидкий полиуретан и жидкий пластик применялся при производстве декоративных элементов, обуви и прочей атрибутики. Использование литьевого полиуретана при производстве вышеперечисленных изделий обусловлено наличием целого ряда уникальных физических и механических свойств. Наш материал прочный, гибкий и устойчивый к агрессивной внешней среде. Основной цвет полиуретана для форм «Адваформ» — белый. При производстве изделий из бетона, гипса или других материалов, при помощи полиуретановой формы, они могут быть окрашены специальными пигментами или смесями. Цветовой диапазон таких пигментов достаточно большой. Их выбор сильно влияет на качество и вид конечного изделия. Что касается самих пигментов: у нас на сайте, помимо полимерных материалов, есть неорганические железооксидные пигменты для бетона, которые применяются для окрашивания цементных смесей на стадии замешивания раствора, и пигменты для полиуретана или силикона, которые также применяются для окраски полимерной смеси по массе на стадии смешивания компонентов для придания определённого цвета итоговому изделию.

Также, наш жидкий полиуретан может применяться в самых разнообразных сферах деятельности, если материал отвечает искомым требованиям: Например, наши клиенты использовали жидкий полиуретан для изготовления сайлентблоков, втулок, манжетов и прочих деталей. Также наш жидкий полиуретан и жидкий пластик применялся при производстве декоративных элементов, обуви и прочей атрибутики. Использование литьевого полиуретана при производстве вышеперечисленных изделий обусловлено наличием целого ряда уникальных физических и механических свойств. Наш материал прочный, гибкий и устойчивый к агрессивной внешней среде. Основной цвет полиуретана для форм «Адваформ» — белый. При производстве изделий из бетона, гипса или других материалов, при помощи полиуретановой формы, они могут быть окрашены специальными пигментами или смесями. Цветовой диапазон таких пигментов достаточно большой. Их выбор сильно влияет на качество и вид конечного изделия. Что касается самих пигментов: у нас на сайте, помимо полимерных материалов, есть неорганические железооксидные пигменты для бетона, которые применяются для окрашивания цементных смесей на стадии замешивания раствора, и пигменты для полиуретана или силикона, которые также применяются для окраски полимерной смеси по массе на стадии смешивания компонентов для придания определённого цвета итоговому изделию. Если Вы заинтересованы в приобретении полиуретана для форм или жидкого пластика – оформляйте заказ прямо на нашем сайте в разделе каталога! Если же Вы просто интересуетесь полимерными материалами холодного литья, в вашем распоряжении обширная база наших статей и профессиональная компетентность наших менеджеров, которые будут рады проконсультировать Вас по любому вопросу касательно нашего материала.

Если Вы заинтересованы в приобретении полиуретана для форм или жидкого пластика – оформляйте заказ прямо на нашем сайте в разделе каталога! Если же Вы просто интересуетесь полимерными материалами холодного литья, в вашем распоряжении обширная база наших статей и профессиональная компетентность наших менеджеров, которые будут рады проконсультировать Вас по любому вопросу касательно нашего материала.

Полиуретановые формы для изготовления искусственного камня

Литьевые полиуретановые формы в производстве искусственного декоративного камня и тротуарной плитки.

Качество производимых нами форм превосходят все ожидания, имеют идеальную геометрию, четкие контуры и идеальное качество. Формы способны выдерживать тысячи отливок и выдавать продукцию искусственного камня, тротуарной плитки а также других изделий изготавливаемых из бетона, гипса, гипсополимеров и полимеров.

Наши полиуретановые формы подходят под любые существующие технологии.

На производстве форм из полиуретана, установлено новое оборудование с помощью которого будет производиться новый не имеющий аналогов ассортимент полиуретановых форм, что позволит начать выпуск совершенно новых полиуретановых форм для производства тротуарной плитки и искусственного камня очень высокого качества и по очень низкой привлекательной цене для производителей.

Процесс изготовления формы:

Разработанные нами совершенно новые технологии позволят начать производство абсолютно новых не имеющих аналогов форм из полиуретана для производства тротуарной плитки и искусственного камня. Все это нам удалось достичь благодаря установке абсолютно новой конвейерной линии по производству форм из полиуретана. За короткое время мы сможем выпустить любое количество

полиуретановых форм созданных по новейшим технологиям переработки полиуретановых систем и удовлетворить запросы всех желающих работать на совершенно новых формах не имеющих аналогов в мире.

Наши формы для тротуарной плитки и искусственного камня из эластичного полиуретана подходят под любую существующую сегодня технологию по производству тротуарной плитки и искусственного камня. Сегодня мы можем разработать и изготовить мастер-модели: матрицы под новые виды искусственного камня и тротуарной плитки.

Производимые нами полиуретановые формы, изготавливаются из двухкомпонентного эластичного полиуретана методом заливки мастер моделей, мастер-модели изготавливаются с помощью камней моделей, либо на 3 Д фрезерных станках, в изготовленную нами опалубку заливается полиуретан и находится в матрицах 12 часов. Так как заливаемый нами полиуретан проходит предварительную дегазацию форма не имеет пузырьков воздуха, что обеспечивает высокое качество повторяемости текстуры моделей.

Так как заливаемый нами полиуретан проходит предварительную дегазацию форма не имеет пузырьков воздуха, что обеспечивает высокое качество повторяемости текстуры моделей.

Формы изготавливаются только из американских материалов.

Полиуретан надежный и долговечный материал в отличии от силиконовых композиций.

Полиуретановые формы копируют самые сложные рельефы сложных образцов искусственного камня, как правило это сланец который имеет очень глубокий рельеф.

Наши формы из полиуретана имеют очень идеальную геометрию, идеальное качество, в производстве форм полностью исключается брак. В связи с применением новых, нами разработанных технологий переработки полиуретанов мы начинаем производство форм из полиуретана для всех видов производимой продукции. Формы из полиуретана для производства искусственного камня, формы для тротуарной плитки, а также формы для различного декора, лепнины, балясин и многих других изделий.

Самым главным в этом внедрении производства форм из полиуретана нового поколения, что вы получаете полиуретановые формы очень высокого качества с идеальной геометрией за цену равнозначную продаваемым сегодня формам из ПВХ, АБС и Полистирол пластика при этом наши формы будут иметь возможность выдавать продукцию по несколько тысяч изделий, так как наши полиуретановые формы не истираются, не изнашиваются и не теряют геометрию даже при несколько тысяч отливок. Кроме того мы можем изготовить формы с любым количеством единиц жесткости по шору (по желанию заказчика).

Кроме того мы можем изготовить формы с любым количеством единиц жесткости по шору (по желанию заказчика).

Формы для производства искусственного камня.

Производство искусственного камня – это прибыльный бизнес, который под силу организовать даже новичку. Одним из направлений деятельности компании «ПО Валькирия» является реализация литьевых форм для изготовления блоков искусственного камня из бетона. Полиуретановые формы для искусственного камня (литьевые формы) – это приспособления, предназначенные для серийного производства изделий одинаковой формы. Мы поможем оснастить ваше производство высококачественными полиуретановыми литьевыми формами, обеспечивающими максимальное соблюдение технологии вибролитья.

Процесс производства искусственного камня заключается в том, что подготовленную бетонную смесь разливают в формы и затем при помощи вибрации уплотняется. Для того чтобы получались блоки различных размеров, литьевые пресс формы также представлены несколькими разновидностями типоразмеров. Чем меньше форма и размер готового блока, тем более естественно будет выглядеть облицовка, например фасада или полотно забора, и тем сложнее будет отличить, что камень не натуральный.

Чем меньше форма и размер готового блока, тем более естественно будет выглядеть облицовка, например фасада или полотно забора, и тем сложнее будет отличить, что камень не натуральный.

Мы традиционно используем полиуретановые формы для искусственного камня, из них гораздо удобнее вынимать готовую плитку или блоки. Традиционные металлические не так удобны. Кроме этого срок их службы намного меньше из-за того, что их приходится часто собирать и разбирать.

Ждем Ваших звонков.

Изготовление форм для литья из пластика. Особенности литьевого процеса

Переработка пластика — прибыльный бизнес, не требующий большого вложения начального капитала. Кроме того, решается проблема утилизации полимерных отходов, скапливающихся на свалках и мусорных полигонах.

Компания «Имстек» предлагает изготовление форм для литья изделий из пластика. Комплектующие и оснастка поставляется из Китая и Тайваня.

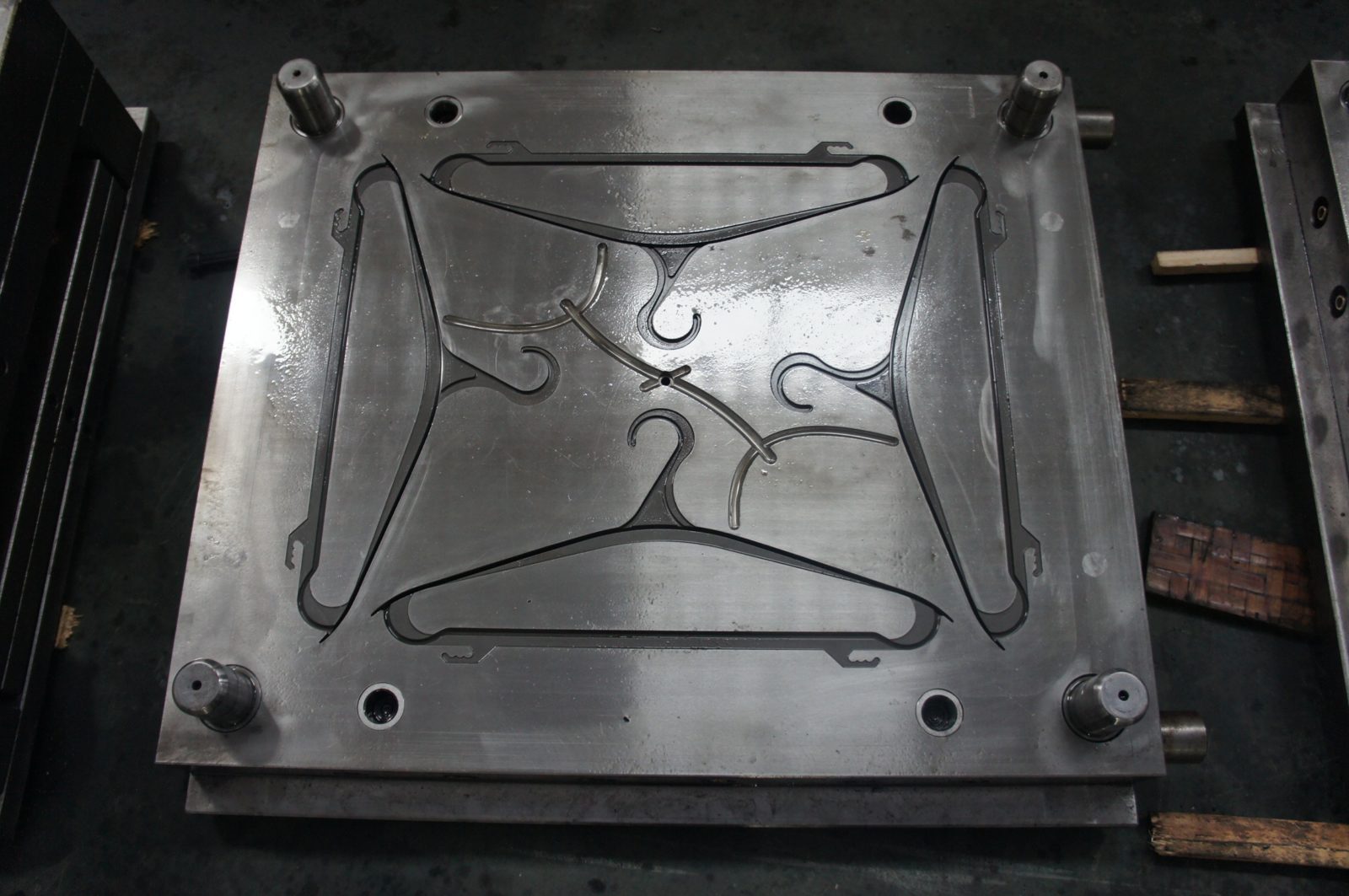

Стандартные пресс-формы состоят из неподвижных матриц и подвижных пуансонов

Особенности литьевого процесса

Процесс литья пластмассовых изделий осуществляется в термопластавтоматах с ЧПУ и включает в себя следующие этапы:

1. Подготовительные работы:

Подготовительные работы:

• разработка рецептуры полимерного состава;

• расчет пропорций материала;

• настройка оборудования и программ литья;

• установка и закрепление пресс-форм.

2. Загрузку материала в бункер при помощи вакуумного загрузчика.

3. Нагревание полимеров до жидкого состояния.

4. Перемещение расплава шнеком по литниковым каналам в пресс-форму.

5. Остывание и извлечение готовых деталей.

При необходимости, выполняется механическая доработка изделий.

С чего следует начинать

Развитие бизнеса по переработке пластмасс следует начинать с выбора производственного помещения и подбора персонала.

1. Выбор соответствующего помещения

Помещение для бизнеса лучше взять в аренду. Это способствует быстрому запуску производственной линии.

Требования к помещениям для размещения производства для литья пластмасс:

• удаленность от жилых зданий;

• наличие в помещениях естественной вентиляции;

• соблюдение противопожарных норм;

Минимальная площадь производственного цеха — 50 м2, складского помещения — от 80 м2.

Необходимую площадь рассчитываем в зависимости от размеров и количества производимых изделий и исходя из собственных возможностей.

2. Подбор персонала

Успех предприятия и качество продукции напрямую зависит от профессионализма заведующего производством или технолога, осуществляющего руководство и контроль за соблюдением технологии литья.

В штате предприятия должен быть следующий персонал:

• проектировщики;

• операторы станков с ЧПУ;

• механики по обслуживанию станов и механизмов;

• специалисты по контролю за качеством продукции;

• грузчики и подсобные рабочие.

Для обслуживания малого производственного предприятия требуется штат специалистов и подсобных рабочих в количестве 6-8 человек. На работу нужно принимать проверенных и надежных специалистов, имеющий опыт работы и соответствующую квалификацию.

Основные виды сырья для литья пластмасс

Подбор полимерных составов для изготовления пластмассовых деталей — важнейший этап подготовки производства.

Для производства подойдут термопластичные и термореактивные полимеры, пенопласты:

• полистирол;

• полипропилен;

• полиэтилентерефталат;

• поливинилхлорид;

• полиэтилен высокого и низкого давления.

Материалы имеют различную структуру, температуру плавления и пластичность. При смене сырья перенастраивается оборудование.

Полимерные отходы проходят сортировку и дробление, промываются и высушиваются.

Рис. 1. Полимерное сырье.

Основные технологии литья

Для литья пластмасс используются следующие способы:

1. Экструзионный — выполняется с использованием литьевых машин методом выдавливания или выталкивания через формообразующую матрицу. Используется при изготовлении шлангов, кабельной продукции, погонажных изделий.

2. Инжекционный, при котором расплавленный полимер, под действием высокого давления, впрыскивается в форму. Применяется для изготовления тонкостенных деталей сложных конфигураций, пластиковых корпусов электроинструмента и оборудования, детских игрушек.

3. Выдувной — для создания полых изделий: пластмассовой тары, бутылок, банок, емкостей для лекарств, красок.

4. Термоформовочный — пластиковая продукция изготавливается методом прессования. Используется для изготовления одноразовой посуды, контейнеров, упаковки.

5. Интрузионный метод литья используется для литья толстостенных деталей. Сырье нагнетается при помощи вращающегося червячного шнека.

Кроме того существуют сложные технологии: соинжекционные, сэндвич, литье в поворотные или в многокомпонентные формы.

Такими способами изготавливаются многослойные, двухкомпонентные, разноцветные детали, изделия с четким разграничением цветов или наружным покрытиям.

Рис. 2. Виды литых изделий из пластмасс.

Технологии литья под давлением

Технология литья под давлением позволяет выпускать тонкостенные изделия различных конфигураций из термопластичных полимеров.

Процесс создания пластмассовых изделий в литьевых станках включает в себя:

• загрузку сырья в приемный бункер;

• перемещение гранул под собственным весом в шнековую зону;

• плавление полимеров до жидкого состояния;

• впрыскивание расплавленной массы под давлением в пресс-форму;

• остывание изделия с постепенным понижением давления и извлечение из полости формы.

Изготовленные предметы могут быть армированными, полыми внутри и многоцветными.

Выбор необходимого оборудования

Выбор оборудования зависит от типа изготавливаемых товаров.

1. Термопластавтомат

Представляет собой литьевую машину с электрическим или гидромеханическим приводом для создания пластмассовых изделий под давлением.

Состоит из следующих конструктивных узлов:

• загрузочного бункера;

• блоков пластификации и подготовки сырья;

• пресс-формы для литья;

• узлов смыкания;

• модуля управления.

По типу механизма машины бывают:

• поршневыми;

• червячно-поршневыми;

• одночервячными;

• двухчервячными.

Прессовые механизмы могут располагаться горизонтально, вертикально, быть угловыми с горизонтальным или вертикальным прессом.

Рис.3. Термопластавтомат от компании «Имстек».

Для различных изделий задаются индивидуальные параметры по объему впрыска, скорости, температуре плавления.

Могут быть с раздельной или совмещенной пластификацией и иметь несколько узлов смыкания. Бывают одно или двухчервячными, поршневыми и червячно-поршневыми.

2. Пресс-формы

Представляют собой модули из неподвижной матрицы и подвижных пуансонов. Внутри имеют полость для впрыскивания расплавленных полимеров. Предназначены для создания серийных деталей.

Пресс-формы изготавливаются по техническому заданию заказчика, в точности повторяют очертания будущих отливок.

Готовые формы крепятся к элементам смыкания литьевых машин, в полость впрыскивается жидкая полимерная масса.

Рис.4. Пресс-формы для литья пластиковых изделий от компании «Имстек».

3. Вакуумный загрузчик сырья

Агрегаты для бесперебойной автоматической подачи полимерных гранул в термопластавтоматы или экструдеры. Состоят из приемных бункеров, насосов вакуумных, автоматического дозирующего модуля, очистителей выходящего из установки воздуха. Бывают моноблочные и раздельные.

Компактные моноблочные загрузчики могут размещаться непосредственно на литьевой машине.

Мощные раздельные загрузчики могут транспортировать сырье на значительные расстояния и большую высоту.

Компания «Имстек» поставляет загрузчики с индукционными двигателями, подключаемые к трехфазной сети 380 вольт и устройства, работающие от сети 220 вольт.

Подача сырья осуществляется методом вакуумного всасывания материала в приемный бункер, откуда воздух откачивается вакуумным насосом. Под давлением собственного веса оно поступает в модуль загрузки термопластавтомата, литьевой машины или экструдера.

Управление процессом загрузки осуществляется через автоматический блок управления. Выходящий из агрегата воздух очищается, проходя через воздушные фильтры.

Рис.5. Вакуумный загрузчик.

4. Холодильный агрегат

Предназначен для охлаждения готовых изделий при многосерийном производстве в термопластавтоматах.

Сокращает производственный цикл изготовления пластмассовых отливок из расплавленного сырья.

Автоматическая система управления обеспечивает точные температурные параметры.

Рис.6. Холодильный агрегат.

Домашнее литье пластика

Литье пластиковых изделий в домашних условиях применяется для изготовления ограниченных партий мелких изделий: сувениров, игрушек, посуды, всевозможных крышек или колпачков.

Для заливки полимерных материалов применяются силиконовые формы.

1. Оборудование для мелкосерийного литья

Малые партии товаров изготавливаются на настольных станках, легко размещающихся на малых площадях.

Для изготовления деталей на мини-станках необходимы пресс-формы и пластиковое сырье.

2. Самостоятельное изготовление пресс-форм из силикона

Пресс формы для пластиковых деталей можно изготовить из силикона в домашних условиях. Для этого потребуется прототип заданного изделия или мастер-модель, которая печатается на 3D принтере, или создается на станке ЧПУ. Готовая модель покрывается лаком и шлифуется до идеальной гладкости.

Мастер-модель устанавливается в опалубку, для создания половины формы. Объем заливается силиконом с отвердителем и помещается в камеру дегазации для удаления пузырьков. Сушатся силиконовые заливки в течение 6-8 часов, после чего модель вынимается из силикона.

Таким же образом создается вторая половина формы.

Рис. 7. Силиконовая форма разрезная.

Две половинки пресс-формы соединяются с помощью скотча, скоб или резинок, в них заливается жидкий двухкомпонентный полимер.

Для ускорения процесса сушки емкость с силиконом лучше подогреть, поместив в духовой шкаф с температурой 35-40°С.

При изготовлении сувенирной и брендовой продукции используются односторонние формы. Для их создания модель помещается в емкость из пластика, металла или оргстекла и заливается силиконом.

Рис. 8. Силиконовая форма односторонняя.

Пресс-формы из силикона четко копируют модель, заполняя все выемки и впадины.

Основные виды силикона для изготовления пресс-форм

По техническим параметром подходят составы:

1. Sorta Clear, с показателями твердости 18, 37, 40. Полупрозрачный материал, используемый для создания сложных разрезных форм.

Sorta Clear, с показателями твердости 18, 37, 40. Полупрозрачный материал, используемый для создания сложных разрезных форм.

2. Mold Star, твердостью 15,16,30. Двухкомпонентный пластичный состав, подходящий для изготовления тончайших деталей, отлично застывающий при температуре 18-22°С.

3. Rebound 25, 40. Двухкомпонентный состав. Наносится послойно на подготовленную модель с помощью кисти.

Все материалы могут использоваться с ускорителями застывания и пластификаторами.

Основные характеристики двухкомпонентных пластиков

В жидком виде двухкомпонентные пластики используются при изготовлении небольших серий пластмассовых изделий.

Составы могут различаться по цвету, фактуре, плотности и твердости готовых изделий.

Процесс полимеризации начинается после смешивания компонентов. Полную прочность изделие набирает через 10-15 минут.

Технология литья в силиконовые формы

Для литья деталей используется жидкий пластик, не требующий дополнительного разогрева.

Силиконовые формы очищаются от возможных загрязнений, две половинки соединяются и скрепляются между собой скотчем, резинками, скобами и прочими подручными материалами.

Компоненты разводятся в емкости, при необходимости добавляются красители.

Через литники в форму подается двухкомпонентный раствор тонкой струйкой.

После застывания готовые изделия извлекаются.

Метод подходит для создания небольших партий деталей.

Технология литья с использованием ручного станка

Ручные станки используются в домашних условиях, лабораториях, СТО или нанебольших предприятиях. Они не требуют много места и могут размещаться на обычном столе.

Литье выполняется в следующем порядке:

• сырье загружается в бункер, откуда под действием собственного веса попадает в шнековую зону;

• при помощи шнека материал равномерно перемешивается, плавится и подается в пластификационный модуль;

• в зависимости от конструкции станка, материал выдавливается через литьевую насадку или впрыскивается в пресс-форму под давлением;

• готовые изделия охлаждаются и извлекаются в приемный бункер.

В качестве сырья для мини-станка подойдут любые термопластичные полимеры.

Формы и изделия на заказ

Компания «ОМА» специализируется на производстве форм и изделий из силиконовых, полиуретановых систем и заливочного пластика любой формы и сложности. Преимущества литья – при маленьких временных затратах можно создать форму и изделие любой сложности.

Компания “ОМА” специализируется на изготовлении форм и готовых изделий:

- в единичном экземпляре, маленькими партиями и целыми сериями;

- различной твердости по Шору А от 10 и до 90 единиц;

- различного цвета и даже прозрачные формы и изделия.

Компания “ОМА” готова Вам предложить:

- Формы из технического силикона — для литья свечей, мыла, лепнины, которые благодаря свойствам силикона при правильном использовании позволят Вам снять до 1500 копий.

- Формы из пищевого силикона для кондитерского производства. Пищевой силикон не имеет запаха и вредных примесей, что подтверждено соответствующим сертификатом.

Такие формы применяются для изготовления декора и различных элементов украшения тортов, производства шоколада и леденцов, а также отлично подходят для льда. Будь то шоколад или конфеты с собственным логотипом — это не только эстетический подарок, но и отличное решение для кондитерских, кафе, ресторана.

Такие формы применяются для изготовления декора и различных элементов украшения тортов, производства шоколада и леденцов, а также отлично подходят для льда. Будь то шоколад или конфеты с собственным логотипом — это не только эстетический подарок, но и отличное решение для кондитерских, кафе, ресторана. - Формы из силикона и полиуретана для изделий из гипса. Такие формы подходят для изготовления декоративного бетона, камня, плитки, гипса, штампов, 3D панелей и потолков.

- Из жестких полиуретанов — втулки, валики, обрезинивание колес на тележки.

- Из жидкого пластика – любые сувениры, брелоки, игрушки, магнитики, элементы мебельного декора, ручки на ножи, всевозможные театральные декорации и бутафории – мечи, рога, шлемы и пр. Изделия из заливочного пластика очень легкий и довольно прочный, он неприхотлив в эксплуатации и весьма долговечен. Готовому изделию из жидкого пластика можно придать широкий спектр цветов и оттенков, а также покрыть под золото, бронзу, серебро или другие материалы.

Такие сувениры станут неповторимой деталью любого интерьера, и будут радовать взгляд своей красотой.

Такие сувениры станут неповторимой деталью любого интерьера, и будут радовать взгляд своей красотой. - Из гипса – декоративный камень, плитку, садовые фигуры, статуэтки, магнитики для Вашего интерьера и экстерьера.

Однако, на сегодняшний день изделия по индивидуальным заказам все более востребованы. Для оформления заявки на форму Вам необходимо обратиться к нашим менеджерам, указать все необходимые характеристики, уточнить все возникшие вопросы. Изделия на заказ производятся с предварительной разработкой и изготовлением специальной оснастки. После согласования и утверждения клиентом образца готового изделия, партия запускается в производство. Компания «ОМА» изготовит любую форму, любое изделие под Ваши задачи.

Мы изготовим именно то, что Вам нужно. Обращайтесь, поможем!

Образцы наших работ:

Учебное пособие по изготовлению форм: силиконовая форма для скульптуры из глины

Джон Кэннон из The Whimsical

Гарденс привез его глиняную скульптуру к нам, чтобы слепить ее, а затем

воспроизвести его в пластике на ротационной литейной машине. Подробная скульптура изображена ниже из разных

углы.

Подробная скульптура изображена ниже из разных

углы.

В этой статье подробно описаны шаги, которые мы предприняли на протяжении всего процесса изготовления и литья формы:

Шаг 1: Выбор метода изготовления пресс-формы и пресс-формы

Резина

Шаг 2: Постройте коробку для пресс-формы и подготовьте

Скульптура

Шаг 3: Силиконовая форма для измерения, смешивания и заливки

Резина

Шаг 4: Demold

Step 5: Вырезание формы

Step

6: Ротационное литье

Шаг 1: Выбор метода изготовления пресс-формы и резины пресс-формы

Метод изготовления пресс-формы

Для этой скульптуры мы выбираем метод «заливной блочной формы».

Вот причины, по которым мы исключаем другие методы:

Brush-on Mold: Мы обеспокоены тем, что пузырьки воздуха могут образовываться в сложных деталях на основе

скульптура. Кроме того, формы, наносимые кистью, имеют как правило, толстые и тонкие пятна — тонкие пятна в конечном итоге становятся слабыми местами

плесень.

Форма для заливного одеяла: Одним из этапов процесса формования наливного одеяла является формирование слоя глины сверху. оригинальной модели ( см. учебник по форме для заливки одеял здесь ).Этот шаг, скорее всего, деформирует глина оригинал.

Исходя из формы скульптуры, мы также знаем, что в форме потребуется вырез, чтобы удалить оригинальная скульптура и последующие отливки.

Формовочная резина

Для этого конкретного проекта мы также знаем, что хотим использовать силиконовую формовочную резину, потому что она не требует

разделительный агент при заливке полиуретановой смолы. Разделительный агент может быть трудно применить в сложных областях

и его может быть трудно удалить с отливки.Остаточный разделительный состав может препятствовать прилипанию краски к

отливки.

Отвержденные платиной и оловом силиконовые каучуки

Силикон Polytek делится на две основные категории: отвержденные платиной и отвержденные оловом. Основные сравнения между двумя варианты представлены в таблице ниже:

| Тип резины | Преимущества | Недостатки | Литейные материалы | Методы |

| Отвержденные платиной силиконовые резины для форм | Отсутствие усадки при отверждении, отвержденная резина имеет длительный срок хранения | Жидкая резина может страдать от ингибирования отверждения некоторыми материалами (например,г. , сера

глина, силиконы олова, Bondo, некоторые пластмассы, напечатанные на 3D-принтере, латексный каучук). , сера

глина, силиконы олова, Bondo, некоторые пластмассы, напечатанные на 3D-принтере, латексный каучук). | Большинство материалов, особенно смолы, пена и некоторые легкоплавкие металлы. | Лить, кисть, спрей. |

| Силиконовые резины для форм, отвержденные оловом | Без ингибирования отверждения, немного дешевле, чем системы с платиновым отверждением | Усадка при отверждении (~ 1%), более короткий срок службы библиотеки (2-5 лет.), чем системы с платиновым отверждением. | Большинство материалов, особенно смолы, пена и некоторые легкоплавкие металлы. Может ингибировать полиуретан резина, отвержденный платиной силикон и отливки из полиоптической смолы серии 14. | Лить, кисть, спрей. |

Силиконовые каучуки, отверждаемые платиной, имеют преимущества по сравнению с силиконовыми каучуками, отвержденными оловом (например, отсутствие усадки при отверждении, более длительный срок службы библиотеки), но может страдать от ингибирования отверждения при воздействии определенных материалов.Сера, для например, является известным ингибитором и присутствует в некоторых модельных глинах.

Мы не уверены, что скульптура Джона содержит серу, поэтому проводим небольшое тестовое лечение.

Для проведения теста мы смешиваем и заливаем быстротвердеющий платиновый силиконовый каучук (PlatSil ® 71-10) в глину. область сдерживания против небольшой секции на задней стороне скульптуры.

Через 30 минут мы удаляем силиконовый каучук, чтобы определить, правильно ли он затвердел.Мы находим, что

резина, которая касалась скульптуры, оставалась липкой, в то время как стороны резины подвергались воздействию воздуха и

глина застыла должным образом. Это указывает на наличие загрязнений внутри или на глине, которые могут помешать

любая силиконовая резина, отвержденная платиной, от должного отверждения.

Это указывает на наличие загрязнений внутри или на глине, которые могут помешать

любая силиконовая резина, отвержденная платиной, от должного отверждения.

Основываясь на этих выводах, мы выбрали силиконовую резину, отвержденную оловом, в качестве материала формы: TinSil ® 80-15 Силикон. Резинка. Выбираем мягкий силикон (Shore A15) из-за глубоких поднутрений на скульптура.Более твердую резину сложнее удалить без повреждений.

TinSil 80-15 Силикон Резина: Технические условия Твердость: Шор A15 Mix Соотношение: 1A: 10B Время заливки: 30 минут Смешанная вязкость: 12000 сП Время извлечения: 24 часа Отвержденный цвет: Персиковый Удельный объем: 25.3 дюйма³ / фунт

Шаг 2: Построение коробки для форм и подготовка скульптуры

Для начала конструируется фанерная коробка необходимых размеров (то есть на расстоянии не менее 1 дюйма от скульптуры в во всех направлениях), а затем залил вазелином.

ПРИМЕЧАНИЕ: Рекомендуется сузить внутреннюю часть формы для формования, чтобы форму можно было легче снимается, когда формовочная коробка перевернута вверх дном.

Pol-Ease ® 2500 Разделительный агент затем наносится на глиняную скульптуру.

ПРИМЕЧАНИЕ: Используйте Pol-Ease ® 2300 при изготовлении полиуретановой резиновой формы.

Формовочная коробка помещается вокруг подготовленной скульптуры, чтобы убедиться, что размеры подходят.

Мы оцениваем количество резины, необходимое для пресс-формы, следующим образом:

Объем пресс-формы = ~ 1716 дюймов 3

Объем скульптуры = ~ 84,78 дюймов 3

Объем пресс-формы — Объем скульптуры: 1,716 дюймов 3 — 84. 78 из 3 = 1,631,22

дюйм 3

78 из 3 = 1,631,22

дюйм 3

1,631,22 дюйм 3 ÷ 23,7 дюйма 3 / фунт (удельный объем TinSil 80-15) = 68,8 фунта силиконового каучука TinSil 80-15

68,8 фунта — это большое количество резины, и мы понимаем, что есть возможность уменьшить

эту сумму за счет добавления угловых вставок и других заглушек.

Мы добавляем несколько блоков, но все же сохраняем расстояние не менее 1 дюйма между скульптурой и формой.

боксы / перегородки.

После закрепления всех блокировок формовочная коробка снимается для герметизации новой фанеры.

дополнения вазелином и заделать все края утепленным пластилином

глина. Уплотнение краев помогает предотвратить утечку при заливке жидкого силикона в форму.

коробка позже.

Скульптура помещается обратно в пресс-форму, а затем пресс-форма фиксируется с помощью

винты.

Шаг 3: Измерение, смешивание и заливка силиконовой резины для пресс-формы

На основании новых размеров пресс-формы мы определили, что примерно 40 фунтов силикона TinSil 80-15 Резина нужна для изготовления формы.

Как упоминалось ранее, TinSil 80-15 имеет соотношение смеси 1A: 10B. Компоненты измеряются по весу, а затем тщательно перемешать.

ПРИМЕЧАНИЕ: Не пытайтесь измерять продукты с соотношением компонентов 1A: 10B по объему — всегда измеряйте масса.

Из-за количества резины, необходимого для этого проекта, мы смешиваем две отдельные партии, используя турбонагнетатель.

Смеситель.

Каучук перемешивают до получения однородного цвета.

ПРИМЕЧАНИЕ: Избегайте ударов турбомиксером по стенкам емкости для смешивания, так как это может привести к попаданию воздуха в смесь.

Затем партии смешивают вручную с помощью Poly Paddle.

ПРИМЕЧАНИЕ: Это

важно несколько раз очистить стенки и дно емкости для смешивания, так как именно здесь не смешано

материал имеет свойство цепляться.

Силикон заливается в самую нижнюю точку формовочной коробки и дает ему подняться.

Резину заливают до тех пор, пока она не достигнет как минимум 1,0 ″ над самой высокой точкой скульптуры.

Мы даем резине отверждаться при комнатной температуре в течение ~ 24 часов. Лампы обогрева могут помочь ускорить

излечивать.

ПРИМЕЧАНИЕ. Время снятия зависит от продукта. Ознакомьтесь с техническими бюллетенями продукта для

эта информация.

Шаг 4: Извлечение формы

Перед извлечением из формы места стенок формовочной коробки и заглушек помечаются ручкой.Это сделано для того, чтобы

Формовочную коробку можно правильно собрать для последующего литья.

Все края формы откручиваются от плинтуса шпателем перед всем

плесень удаляется.

После снятия формы с плинтуса скульптура раскалывается пополам, оставляя верх

половина в форме.

Шаг 5: Вырежьте форму

Чтобы удалить остатки скульптуры и последующие отливки, мы готовимся сделать разрез на одной стороне формы.Фотографии скульптуры распечатываются, чтобы определить подходящее место для вырезания.

ПРИМЕЧАНИЕ: Если возможно, лучше разрезать по линии, которая уже существует на скульптуре или в незаметное расположение (т.е. избегайте лица).

Для разреза используется скальпель.

ПРИМЕЧАНИЕ: Важно

для создания неровного рисунка разреза (например, гребня и паза или зигзагообразной резки), чтобы две стороны совпадали

колодец для литья ( для получения общей информации по резке резиновых форм, посетите эту статью ).

Остаток скульптуры вынимается из формы, а вся глина остается в форме.

очищается.

Шаг 6: Ротационное литье

Форму помещают обратно в пресс-форму и затем фиксируют.

Поскольку мы планируем использовать машину для ротационного литья, мы создаем крышку литейной формы с отверстием для заливки.

В это отверстие заливается быстро схватывающаяся смола, когда формовочная коробка находится на ротационной литейной машине.

Деревянные бруски добавлены по бокам ящика, чтобы установить и прикрепить его к поворотному

литейная машина.

Позже будет использоваться силиконовая заглушка для заглушки отверстия при заливке.

Опалубка загружается на машину для ротационного литья и фиксируется с помощью C-образных зажимов.

EasyFlo 120 Liquid Plastic — это продукт, который мы

Чаще всего рекомендуют для ротационного литья или литья под давлением.Он предназначен для постепенного затвердевания над его

рабочее время, в отличие от «схватывания» (как характеристики отверждения EasyFlo 60, другого продукта с

Серии EasyFlo). Это постепенное загущение в течение последних 30-45 секунд рабочего времени помогает обеспечить

ровное пальто.

EasyFlo 120 Жидкость Пластик: Технические характеристики

Твердость: Shore D65

Mix Соотношение: 1A: 1B по объем, 100A: 90B по весу

Время заливки: 2-2.5 минут

Смешанный Вязкость: 120 сП

Время извлечения: 15-30 минут

Отвержденный Цвет: Белый

Удельный объем: 26,9 дюйм³ / фунт

Примерно 2 фунта EasyFlo 120 тщательно перемешивают и заливают в форму.

ПРИМЕЧАНИЕ: В идеале эту смолу следует перемешать и залить менее чем за минуту.

Заливное отверстие закрывается силиконовой пробкой, после чего машину включают.

Примерно через 30 минут форму снимают с ротационной разливочной машины, а затем отливку.

вынимается из формы.

Для следующего цикла мы смешиваем EasyFlo 120 + коричневый полицветный краситель + бронзовый порошок для получения холодного отливки.

бронзовая копия.

Вот несколько фотографий детали из бронзы, отлитой методом холодного литья, до полировки стальной мочалкой (стальная мочалка

используется для обнажения бронзового порошка на поверхности отливки).Изначально отливки будут казаться шоколадными.

коричневый; вы заметите небольшое пятно на его щеке, которое было начищено до блеска.

Как сделать формы: 7 шагов (с изображениями)

Теперь, когда у вас есть базовое представление о том, что такое изготовление форм, вы должны применить эти знания, создав свою собственную форму!

Как узнать, что вы выбираете правильный тип пресс-формы для своей детали?

Как мы обсуждали ранее, существует семейство типов пресс-форм на выбор.

Тип формы, которую вы выбираете, должен зависеть от геометрии детали, которую вы отливаете.

Начните с осмотра своей детали со всех сторон. Если это ваша первая лепка, я бы посоветовал выбрать что-нибудь очень простое, пока вы не освоите процесс.

Плоский или односторонний с небольшой высотой? (например, медальон или монета)

Односоставная форма, вероятно, лучше всего

Есть ли более одной стороны и более или менее один основной блок материала? (как голова)

Форма для заливки из 2 частей может работать

Действительно ли это сложно с поднутрениями или нет подходящего места для линии части (голова оленя с рогами)

Форма для перчаток или 2 части Наверное, ваш лучший выбор

Чем больше форм вы сделаете, тем лучше вы научитесь выбирать типы форм и размещать детали

Не расстраивайтесь, если ваша первая форма не подходит работать точно правильно.Я испортил бесчисленное количество форм и слепков для всех, что у меня получилось.

Учитесь на своих ошибках, продолжайте практиковаться и не забудьте продумать все этапы, прежде чем начинать смешивать силикон. Это может помочь вычеркнуть каждый шаг или написать список. Нет ничего хуже, чем забыть поместить смазку для пресс-формы между двумя половинами вашей 2-компонентной силиконовой формы (исходя из опыта)

Материалы для изготовления пресс-форм дороги, и с ними сложно обращаться. Перед тем, как начать, убедитесь, что все на месте и ваша среда подготовлена. Вам не захочется бегать в поисках материалов или перемещать форму после того, как вы начали. (помните, что формовочные и литейные материалы требуют теплой среды для правильного отверждения, если вы работаете в гараже или подвале, устанавливаете обогреватель)

Как отлить что-нибудь с помощью этой формы с двумя ингредиентами

Иногда просто весело поиграть и творить для чистого удовольствия — например, с этой маленькой бетонной грушей.Когда несколько недель назад наш блог был MIA, я был полностью подавлен. А когда эта девушка спускается, она идет за продуктами. Кто-нибудь еще так делает? Так что, гуляя по нашему местному магазину, я заметил пухлую зеленую грушу с самой красивой попкой. Странно, я знаю. Если я не нащупываю консервные банки, чтобы сделать доску для стирки, я проверяю окурки на грушах 😀 В любом случае она пришла со мной домой и вместо того, чтобы нарезать ее для фруктового салата, я решил приготовить «два ингредиента» слепить, а вместо этого превратить ее в пресс-папье.

Довольно мило, правда? !!! Ее облили жирным соусом из медной краски . Если я когда-нибудь овладею искусством кулинарии, я бы с удовольствием приготовил запеченное блюдо из груш, сбрызнув соусом. Похоже, что-то, что можно подать в 5-звездочном ресторане. Хорошо, может, и нет 😉 Так как единственные рецепты, которым я знаю, как следовать, — это те, которые включают странное сочетание ингредиентов, позвольте мне рассказать, как сделать форму, используя только два ингредиента, которые можно использовать для отливки практически чего угодно.

Хорошо, прежде чем мы перейдем к руководству, обязательно подпишитесь на нас в Facebook, Twitter, Pinterest, Instagram и нажмите кнопку подписки ниже, чтобы не пропустить ни одного сообщения 😉

Хорошо, перейдем к руководству.Это легко, весело и откроет оооочень много новых возможностей для крафта.

Двухкомпонентная литейная форма- Силикон

- Майзена или кукурузный крахмал

Если вы не можете найти кукурузный крахмал или у вас аллергия, вы можете использовать крахмал из тапиоки или рисовую муку.

Разное- Все, что вы хотите слепить. Я использовал свою красивую грушу 😉

- Пластиковый нож для смешивания

- Емкость для смешивания

- Пистолет для уплотнения

- Острый нож

- Super Glue

- Перчатки

Вымойте и просушите грушу или что угодно, что вы решите отлить.Поскольку я буду заполнять форму бетоном, когда она высохнет, я воткнул крышку ручки в основание груши. Это помогает держать грушу в вертикальном положении, пока форма застывает, и оставляет отверстие подходящего размера для заливки бетонной смеси позже.

Понимаете, что я имею в виду, говоря о симпатичной грушевидной заднице 😉 Я засунул крышку ручки в кусок полистирола, прежде чем перемешать форму. Этому трюку я научился, раскрашивая шары из полистирола

Смешивание двух ингредиентов формыНаденьте перчатки и бросьте немного кукурузного крахмала в емкость.Отрежьте кончик силиконовой трубки и вставьте его в пистолет для уплотнения. Выдавите немного силикона в кукурузный крахмал. Примерно столько же. Затем добавьте немного кукурузного крахмала поверх силикона и перемешайте пластиковым ножом. Наверное, лучше сделать это на улице. Силикон имеет невероятно сильный уксусный запах. Когда он будет выглядеть почти смешанным, начните замешивать смесь, пока она не образует густую пасту, напоминающую тесто для хлеба.

Если смесь слишком липкая или липкая, добавьте еще кукурузного крахмала.Если он слишком сухой и шелушится, как на картинке выше, добавьте больше силикона. Когда он будет готов, немного расплющите его и оберните вокруг формы, которую хотите отлить. Идеальна толщина от 7 до 10 мм. Это примерно от 1/4 до 3/8 дюйма. Убедитесь, что вы зажали его во всех укромных уголках и трещинах.

Сядьте и подождите, пока он высохнет, примерно ½ часа в зависимости от используемого силикона. Острым ножом вырежьте форму и снимите форму. Форма для двух ингредиентов очень пластична, поэтому ее можно просто снять.Если вы лепите грушу, пожалуйста, не ешьте ее. Лучше снова смойте и добавьте в компостную кучу.

Используйте суперклей и аккуратно склейте две половинки снова вместе, и он готов к отливке.

Отливка формы для двух ингредиентовМожно использовать бетон или штукатурку Paris. Мне не нужно было добавлять какой-либо разделительный агент, я просто смешал немного бетона и залил его в форму. Просто убедитесь, что вы немного встряхнули, чтобы избавиться от пузырьков воздуха.Когда бетон схватится, аккуратно разрежьте его по линиям шва и снимите форму.

Форму для двух ингредиентов можно использовать снова и снова, просто смойте ее, и все готово.

Чтобы закончить грушу, я использовал немного медной краски, чтобы создать вид 5-звездочного ресторана, и добавил изогнутый ржавый гвоздь в качестве стебля. Лист был вырезан из куска металла, который несколько месяцев пролежал под дождем.

Немного ржавчины всегда работает.

Легкая форма из двух ингредиентов действительно хорошо работает, и ее можно использовать снова и снова.И мне очень нравится это сочетание бетона, меди и ржавчины.

Небольшое предупреждение. После того, как вы сделаете свою первую форму, все станет лепным 😀 Мы превратили старую сломанную куклу в украшение для сада, превратили болгарский перец в экзотическое украшение и даже создали наш собственный египетский картуш, используя форму из двух ингредиентов. А поскольку форма изготовлена на основе силикона, из нее тоже можно делать свечи. Даже крохотные, крохотные

И если вам понравилась идея, не забудьте сохранить ее в Pinterest, чтобы снова найти ее!

Сообщите мне, что вы думаете.Что бы вы слепили?

Psssst, если вы не хотите идти на все эти проблемы и найти некоторые из материалов, которые мы использовали, мы вам поможем. Disclosure : Если вы нажмете на ссылки ниже, мы можем получить комиссию от Amazon. . Но не волнуйтесь, он не выйдет из вашего кармана, и он помогает нам придумывать более уникальные уроки для рукоделия и ремесел, которыми мы можем поделиться с вами 😉

И, как всегда, надеюсь, у вас будет прекрасная неделя, наполненная любовью и множеством интересных новых находок.Спасибо, что заглянули в гости.

Как сделать силиконовые формы — Изготовление форм для смолы и других материалов

8 февраля 2020 г. Категории: DIY Projects, Путеводитель

Изготовление предметов или предметов искусства из эпоксидной смолы требует не только чувства меры, творчества и умелой руки. Также важны правильные отрицательные формы. Но что, если вам не хватает форм для вашего проекта и их нет на рынке? В нашей статье вы узнаете, как с относительно небольшими усилиями изготовить свою индивидуальную силиконовую форму.

Работа с эпоксидной смолой

Для работы с эпоксидной смолой вам понадобится сама смола и, конечно же, отвердитель . В зависимости от того, что вы хотите сделать для произведения искусства, добавляются различные другие материалы, такие как краска — акриловые или спиртовые чернила — и силиконовые формы. Например, если вы хотите сделать чашки Петри, вы можете раскрасить круглые силиконовые формочки. Однако, конечно, нет никаких ограничений для вашего воображения: будь то круглые или квадратные, ромбы, цветы, звезды, маленькие ведра, коробки, арки для изготовления моделей — в принципе вы можете заполнить любую мыслимую трехмерную форму с помощью эпоксидной смолы или других литейных материалов.

Готовая эпоксидная смола помещается в форму . Затем вы можете поэкспериментировать с цветами или, как при отливке из смолы, добавить различные объекты, такие как цветы или ракушки. Как только смола затвердеет, ее осторожно извлекают из формы. Таким образом создаются уникальные произведения искусства и особенные подарки.

Какие силиконовые формы доступны?

Силикон идеально подходит в качестве материала для литейных форм, действует как естественный разделительный агент.Из-за этого, а также из-за того, что силикон очень гибкий, смолу можно легко удалить из формы после отверждения.

Кроме того, почти нет известных аллергических реакций на этот материал. Он также считается нежным и, прежде всего, нетоксичным. Недаром его даже используют при изготовлении пустышек и форм для выпечки.

Ассортимент форм, уже имеющихся на рынке , широк, потому что теоретически формы для выпечки также можно использовать для художественной смолы.Эти формы особенно хорошо подходят для новичков. Однако износ довольно высок: со временем поверхность формы тускнеет, и после некоторых применений смолу трудно удалить из формы. Особенно это случается при использовании мягкого силикона. Кроме того, формы, доступные на рынке, конечно, предопределены и часто не оставляют необходимого простора для вашего собственного творчества. Если вы хотите творчески выпустить пар и иметь совершенно индивидуальную форму, то самостоятельно сделать силиконовую форму — единственный выход.

Силиконовая резина — степень твердости

Чтобы самому сделать силиконовую форму, вам понадобится силиконовая резина. Этот мягкий состав, который относительно быстро затвердевает, доступен в специализированных магазинах. После отверждения силикон становится эластичным. Его хрупкость зависит от выбранной степени твердости. Если он будет чрезмерно растянут, в материале возникнут трещины или трещины.

Силиконовый каучук доступен с разной степенью твердости.Они указаны по Шору, где низкое значение означает высокую эластичность, а высокое значение — низкую:

.- A Shore от 0 до 20 означает высокую гибкость и, следовательно, мягкий, но довольно нестабильный материал.

- Значение 20-40 означает среднюю эластичность. Материал не только гибкий, но и относительно стабильный по размерам.

- Значение по Шору от 40 до 80 означает материал, который не является эластичным и, следовательно, довольно твердым.Он более устойчив к нагрузкам, но при этом довольно хрупок.

Какая степень твердости лучше всего подходит для вас, зависит от вашего проекта и в некоторой степени является вопросом проб и ошибок. Чем мягче материал, тем легче извлечь заготовку из формы . Однако из-за высокой эластичности и низкой хрупкости форма очень нестабильна. В случае твердой формы все наоборот: заготовки не так-то просто высвободить, и нужно быть осторожным, чтобы хрупкий силикон не сломался.Однако литейные формы с высоким значением Шора, конечно, легче обрабатывать, потому что они менее подвижны и не деформируются так легко.

Помимо степени твердости важны и другие свойства. Например, доступны силиконовые массы с разной вязкостью, то есть тонкий или толстый силикон. Какой вариант вы выберете, зависит от вашего проекта.

Термостойкость, а также безопасность пищевых продуктов важны, если вы хотите испечь или приготовить шоколад с помощью собственной формы.Убедитесь, что он термостойкий до 200 ° C.

Следует проверить еще один критерий, в зависимости от типа вашего проекта: Устойчивость материала к химическим веществам . Он также должен быть устойчивым, если вы работаете с эпоксидной смолой, бетоном или другими литейными материалами.

Вы можете узнать, соответствует ли силикон вашим требованиям, обратившись к своему специализированному дилеру или обратившись к техническому паспорту.

В дополнение к силиконовой резине вам понадобится самодельная рамка и заготовка, которую вы хотите воспроизвести для изготовления негативной формы оригинальной формы .Если, с другой стороны, вы хотите работать без оригинальной формы, рамка опускается, и вам нужна только заготовка. Различия между методами производства пресс-форм объясняются в следующих разделах.

Отрицательные формы с исходной формой

Если вы хотите создать копию объекта, t лучший способ сделать это — сделать отрицательную форму с исходной формой . Для этого обычно нужен каркас, чтобы силикон, который потом заливают для лепки, не мог бесконтрольно растекаться.Можно, но не обязательно самому строить каркас. Для этого подойдет и пустая пластиковая упаковка.

Однако, если вы все же хотите сделать это самостоятельно, вам следует построить каркас в соответствии с размерами дублируемого объекта, чтобы не тратить силикон без надобности. Это довольно дорого и раздражает, если его слишком много теряется. Очень важно, чтобы рама была плотной, чтобы силикон не мог вытечь, не растекать в трещинах или под краями. Теперь вставляем заготовку в рамку.

После подготовки силикона, следуя инструкциям производителя, залейте его в рамку . Следите за тем, чтобы масса везде распределялась равномерно. Теперь силикон затвердевает и легко снимается с рамки.

Негативные формы без оригинальной формы

В этом методе силикон помещается в таз , содержащий смесь моющего средства и воды. Там он становится податливой массой, которой закрывается бланк.Не следует использовать силиконовую массу слишком экономно, иначе форма станет неустойчивой и хрупкой.

Изображения: Van Rossen / JLORTIZ / shutterstock.comПодумайте о отверстии для удаления предмета или о месте, которое можно разрезать после отверждения.

Силиконовая форма DIY — Подготовка

Прежде чем приступить к созданию силиконовой формы своими руками, важно учесть некоторые предварительные соображения относительно вашего проекта.Например, перед тем, как выбирать силиконовый материал, вам следует внимательно присмотреться к своей заготовке. В зависимости от заготовки форма должна иметь разные характеристики:

- Заготовка гладкая или с орнаментом, канавками или множеством краев? В последнем случае силикон должен быть мягким, чтобы впоследствии можно было легко отделить затвердевшую смолу от формы. Для простых заготовок без крупных трещин и орнаментов можно использовать более высокую степень твердости.

- Заготовка тяжелая или большая? Или, скорее, маленький, легкий и удобный? А каким материалом вы хотите потом заливать форму? В зависимости от ответа вам, возможно, придется учитывать, что мягкий силикон далеко не так стабилен, как твердый силикон.Если вы используете мягкий материал, это может привести к проблемам со стабильностью при заливке формы позже.

Совет: Силикон для изготовления форм стоит недешево. Если вам нравится простота, вы также можете использовать более дешевый силикон для ванной. Новичкам подойдет этот материал на пробу. Однако невозможно изготовить детальную форму. Он подходит только для отливки простых форм и ваших первых попыток.

Лучший дублирующий силикон для ваших проектов

Существуют большие различия в качестве доступных силиконовых изделий для производства силиконовых форм .В частности, наиболее важными факторами являются стабильность в сочетании с эластичностью. Это самые проверенные дублирующие силиконы для сравнения:

Наша рекомендация: Набор для изготовления силиконовых форм SmoothOn

Дублирующий силикон smoothOn — наш фаворит, поскольку этот материал чрезвычайно эластичен, а твердость по шкале Shore A 20 идеально подходит для воспроизведения даже самых сложных форм. Пропорция смешивания остается очень простой — 1: 1, компоненты двухцветные для лучшего обзора.Набор резиновых силикон имеет очень привлекательную цену.

- Высокая термостойкость до 450 ° по Фаренгейту и 232 ° по Цельсию

- Время отверждения около четырех часов

- Силикон высокого качества от известного бренда SmoothOn

Другие очень хорошие наборы для изготовления силиконовых форм:

- Легко смешивать: один на одной шкале

- Жизнеспособность: около 30 минут

- Извлечение из формы примерно через 6 часов;

- Удобное соотношение смешивания 1: 1

- Быстрое отверждение в течение двух часов, самодегазация

- Разработано для смолы, воска и других материалов

Другие материалы, необходимые для изготовления собственных силиконовых форм

Выбор материалов зависит, конечно, от вашего проекта и типа производства пресс-форм.Допустим, вы хотите сделать силиконовую форму с помощью деревянного каркаса, т.е. работать с мастер-формой.

Для изготовления такой силиконовой формы обычно требуются следующие материалы:

Силиконовый смеситель

Подготовьте форму и объект

Уже в вашем доме

- Дублируемый объект

- зубочистка или ватный тампон

Используйте пластилин и ватные палочки или зубочистку, чтобы заделать трещины и стыки в раме.Важно, чтобы силикон не протекал или протекал очень мало.

Как сделать силиконовую форму — наше пошаговое руководство

Изготовить формочки из силикона не так сложно, как может показаться. С нашими пошаговыми инструкциями вы сможете сделать отличную силиконовую форму, даже если вы новичок.

Сделайте свою собственную силиконовую форму — Конструкция рамы

- Сосредоточьтесь на построении фрейма сначала .Он должен полностью охватывать объект, который вы хотите скопировать, и быть максимально плотным, чтобы не допустить прохождения силикона. Используйте гладкую опорную плиту, но не стекло. Силиконовый каучук не отталкивает стекло, поэтому его удаление может стать настоящей неприятностью. Поэтому также рекомендуется использовать гладкую древесину для опорной плиты.

- Опорная плита окружена четырьмя гладкими боковыми стенками . Для них также можно использовать гладкую строганную древесину или плиты МДФ. Стены должны быть примерно на десять миллиметров выше вашего объекта.По возможности загерметизируйте стыки формы. Для этого можно использовать пластилин. Чтобы сгладить стыки, воспользуйтесь зубочисткой или ватной палочкой.

- Поместите объект в рамку моделируемой стороной вверх и прикрепите его к полу. , в идеале с помощью горячего клея, также можно использовать прочный двусторонний скотч. При заполнении силиконовой массы предмет ни в коем случае не должен скользить. Теперь силиконовая масса перемешивается.

Смешивание силикона

- Сначала взвешивается необходимое количество силикона, а затем оба компонента смешиваются в соотношении 1: 1 .Используйте для этого пластиковый стаканчик и деревянную палочку. Будьте осторожны, чтобы не тратить слишком много силикона. Вы можете определить необходимое количество либо вычислив объем, либо приблизительно с помощью мерной палочки.

- Лучше смешать несколько маленьких порций, чем одну большую . Небольшие порции легче смешивать, не комкая. Кроме того, размешать большие порции силикона вряд ли возможно, потому что масса очень вязкая. Поэтому лучше приготовить несколько чашек и разделить силикон.

- После того, как вы перемешали массу в чашках, осторожно постучите дном чашек по столешнице несколько раз подряд, чтобы выпустить пузырьки воздуха . Затем подождите несколько минут, прежде чем заливать силикон в раму, чтобы позволить воздуху выйти.

Залить силикон

- Если вы использовали дерево для конструкции каркаса , необходимо сначала тщательно нанести на него разделительный состав или покрасить маслом .Следуйте инструкциям производителя, так как не все масла подходят для силикона. Конечно, есть такие, которые атакуют его поверхность.

- A После того, как рама была обработана распылением или маслом, силиконовая масса выливается на объект.

Если вы хотите скопировать заготовку только с большими и гладкими поверхностями, заливка материала относительно проста. Просто медленно налейте жидкую силиконовую массу с относительно большой высоты. Убедитесь, что весь объект покрыт силиконом. - Если у объекта много углов, углов и граней, сначала налейте на них тонкую струйку силиконовой массы, а затем вылейте остаток в раму . Это обеспечит отображение каждой трещины в форме.

- Продолжайте до тех пор, пока поверхность силиконовой массы не окажется примерно в пяти миллиметрах от заготовки .

Когда вы залили силикон, осторожно постучите пальцами по каждой стороне оправы, чтобы выпустить пузырьки воздуха, которые могут быть в силиконе.Отныне важно запастись терпением!

Удалить готовую литейную форму

- Когда силиконовая форма готова, зависит от ее размера и используемого силикона . Некоторым силиконовым формам требуется всего один час для застывания, некоторым — до 24 часов. Чтобы проверить, завершен ли процесс, аккуратно вдавите в форму пальцем. Теперь снимаем форму с каркаса. Если вы его заранее хорошо смазали, он подействует сам. Тогда еще можно кромку расправить.Просто воспользуйтесь ковровым ножом, скальпелем или ножницами.

- Для обслуживания протрите силиконовую форму тальком, , что также следует делать после каждого использования. Пудра сохраняет форму и сохраняет эластичность силикона.

Как формовать силикон — двухкомпонентные формы

С помощью пресс-форм, состоящих из двух частей, можно изготавливать различные объекты, которые представляют особый интерес для производителей моделей .Таким образом можно отливать не только произведения искусства из эпоксидной смолы, но и детали из разных материалов и разных размеров. Формы можно использовать, например, для штукатурки и бетона, но, разумеется, и для смолы. Бетонные или гипсовые детали можно затем красить и декорировать, чтобы получить таким образом ворота, опоры мостов или фасады домов. Если вы работаете с эпоксидной смолой, вы можете создавать красивые объемные предметы с помощью двухкомпонентных форм, в которые можно вставлять различные предметы, например, засушенные листья и цветы.

В дополнение к материалам, упомянутым выше, вам понадобится пластилин для лепки. Вы вдавливаете это в рамку так, чтобы она была заполнена наполовину. Убедитесь, что углы хорошо выровнены, а поверхность выглажена.

Теперь вдавите заготовку наполовину в пластилин и заполните форму силиконовой резиной . Дайте материалу затвердеть, а затем удалите силиконовую форму и пластилин. Однако готовая форма сразу же будет возвращена в раму, потому что она будет использована во второй раз.

Поместите заготовку точно в углубление. Теперь смажьте форму вазелином, чтобы впоследствии можно было легко разделить обе половины формы. На последнем этапе еще раз налейте жидкий силикон в раму и дайте ему снова затвердеть.

Изготовление силиконовых форм — заготовок с выточкой

Формы с поднутрениями представляют собой особую проблему . Заготовка с поднутрением имеет углы или края, которые выступают и могут мешать при извлечении из формы.Поскольку силикон эластичен, небольшие поднутрения не представляют проблемы, особенно если силикон мягкий с береговым индексом 0–20. С большими поднутрениями, однако, справиться труднее.

Для больших поднутрений лучше всего изготовить форму из двух или даже нескольких частей . Снимая заготовку, старайтесь не растягивать силикон слишком сильно и выбирайте мягкую силиконовую резину.

Советы и хитрости для успешных силиконовых формНаконечник: Если удаление не работает, вы можете разрезать форму с одного края, а затем удалить заготовку.После этого вы прикрепляете к форме несколько тугих резинок, чтобы закрыть образовавшуюся трещину. Таким образом, вы можете легко удалить готовую деталь позже.

- Сначала не хотите делать каркас для формы? Попробуйте это с помощью кубиков Lego ! Выложите опорную плиту из гладкого дерева и просто сделайте каркас из кирпичей Lego. Что касается размера и формы, сделайте это в соответствии с вашими потребностями.Тогда используйте его как деревянную рамку.

- Когда вы дадите материалу затвердеть, убедитесь, что температура в помещении оптимальная. Если температура ниже 18 ° C, процесс занимает слишком много времени . Однако, если температура в помещении слишком высока, форма высыхает слишком быстро, и в материале могут образовываться комки. Лучшая температура в помещении — от 18 до 22 ° по Цельсию.

- Мы расскажем вам небольшую хитрость, как отмерить необходимое количество силикона: Постройте каркас, как описано, и приклейте заготовку .Также приклейте каркас к поверхности. Затем засыпьте рис в форму, пока заготовка не будет покрыта примерно одним сантиметром риса. Теперь вылейте рис в миску и взвесьте. Вес риса примерно равен необходимому количеству силикона.

Для новичков, безусловно, больше подойдут простые формочки, иначе есть риск разочарования. Делайте это медленно и не торопитесь.

Идеи для создания собственных форм

Приглашаем продвинутых мастеров своими руками попробовать свои силы в игре в шахматы из эпоксидной смолы.Этот проект требует много работы, но в результате получился абсолютно гениальный подарок для шахматных друзей.

Украшения из эпоксидной смолы выглядят одновременно благородно и современно . Может быть, ваша маленькая дочь хотела бы носить любимое украшение мамы или папы, но это слишком дорого, чтобы просто положить его ей в руку? Продублируйте его эпоксидной смолой и заполните смолой частицами блеска или звездочками. Глаза вашего ребенка будут сиять!

Из эпоксидной смолы можно сделать даже благородные подвески с засушенными цветами .Если вы используете самодельную форму для литья из силикона, вы полностью свободны в своих дизайнерских возможностях.

Простые формы из силикона доступны повсюду в торговле. Однако если вы хотите творчески выпустить пар, вы вряд ли сможете обойтись без собственной силиконовой формы. Однако с нашими инструкциями по производству пресс-форм вряд ли что-нибудь пойдет не так. Просто попробуйте!

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров.В то время как ранние формы обычно формировались из камня, современная наука создала материалы, с которыми намного проще работать, например силикон.

Сегодня силиконовое формование используется во многих отраслях промышленности. Разработчики продуктов, инженеры, производители товаров для дома и даже повара — все делают силиконовые формы для создания единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать, прежде чем приступить к работе, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по внедрению силиконовых форм в любой тип проекта.

Белая книгаЗагрузите этот отчет для изучения примеров использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных реализации силиконового формования для проектирования и производства изделий, включая формование с отливкой и формование со вставкой.

Загрузить информационный документСиликон — отличный выбор для изготовления форм, поскольку он предлагает широкий спектр преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формы также достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки.Неорганический состав силикона — по сравнению с резиной, его органическим аналогом — делает его очень устойчивым к жаре и холоду, химическому воздействию и даже грибку. Вот некоторые из преимуществ силиконовых форм:

Гибкость силикона упрощает работу. Силиконовые формы податливы и легки по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокой гибкости силикона, как форма, так и готовая деталь, менее подвержены поломке или сколам.Вы можете использовать специальные силиконовые формы для придания формы всему, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тему.

Силикон выдерживает температуру от -65 ° до 400 ° градусов Цельсия. Кроме того, в зависимости от рецептуры он может иметь удлинение до 700%. Силиконовые формы, обладающие высокой стабильностью в различных условиях, можно помещать в духовку, замораживать и растягивать во время извлечения.

В большинстве случаев силиконовая форма израсходуется много раз.Однако важно отметить, что срок службы пресс-форм может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша форма может разрушиться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните на ровной поверхности, не штабелируя.

Хотя работа с силиконом дает множество преимуществ, есть также несколько ограничений, о которых следует помнить:

Силикон стоит дороже латекса и органических каучуков.Быстрое сравнение на Amazon показывает, что галлон силикона обычно превышает 100 долларов — почти вдвое больше, чем латекса.

Несмотря на то, что силикон гибкий, он может порваться при слишком большом растяжении.

Не все силиконы имеют одинаковую формулу. Всегда покупайте силикон и любые производственные материалы у надежных поставщиков.

Любители и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и сфер применения, которые производят силиконовые формы для производства своей продукции:

Силиконовые формы используются для создания прототипов и разработки продукции в широком спектре отраслей.Поскольку стоимость силиконовых форм значительно ниже, чем у жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовых формах идеально подходит для создания прототипов продуктов, а также для создания бета-модулей для тестирования рынка и реакции потребителей на новый продукт. В то время как 3D-печать лучше подходит для быстрого создания единичных деталей, силиконовое литье и уретановое литье могут быть идеальными для небольших партий деталей.

ВебинарПроизводство мостовидного протеза происходит быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции.Посмотрите этот веб-семинар, чтобы узнать, как переключиться с 3D-печати на литье среднего напряжения на литье под давлением.

Посмотрите вебинарЮвелиры используют специальные силиконовые формы для дублирования вырезанных вручную или распечатанных на 3D-принтере узоров из воска, что позволяет им постепенно отказаться от трудоемкого труда по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжать литье из воска. Это означает значительный скачок в серийном производстве, позволяя крупномасштабному литью по выплавляемым моделям. Поскольку силиконовые формы обеспечивают высокую детализацию, ювелиры могут изготавливать изделия с изысканными деталями и сложной геометрией.