Как замесить цементный раствор: инструкция

Оглавление

Когда нет особого опыта в замешивании цементного раствора, следует обратиться за помощью к знающим специалистам, а также изучить определенные материалы связанные с данной тематикой.

Правильный цементный раствор

Во время замешивания раствора, для увеличения его прочностных качеств, в данную смесь нужно добавлять определенные добавки.

Цементный раствор считается основным материалом во время любого строительства. В последние годы появляются инновационные технологии по улучшению качества цементного раствора. Если необходимо изготовить большое количество данного материала, то очень часто используются специальные аппараты. Если же постройка небольшая, изготовить цементный раствор можно без использования определенных агрегатов. Все что для этого понадобиться, так это некоторые инструменты и, конечно же, собственные силы. При правильном распределении соответствующих пропорций можно соорудить достаточно прочную конструкцию.

Подготовительные работы

В данные мероприятия включаются следующие шаги:

- При замесе бетона необходимо тщательно промыть щебень, чтобы в нём не осталось никакого мусора. Далее, его стоит пропустить через сито с разными ячейками.

- Песок также необходимо хорошо просеять и, после этого, промыть.

- Отнеситесь к распределению пропорций с особой внимательностью. Только так вам удастся добиться хорошего качества бетона.

Если в растворе будет недостаточно цемента, то его прочностные характеристики будут в значительной степени занижены, что в последующем повлияет на качество сооружения. Слишком большое количество воды, которое вы добавляете в бетон, может повлиять на коррозию арматуры, которая в нем находиться. С другой стороны, если воды будет меньше чем нужно, то раствор становится сухим, теряет свои пластифицирующие свойства, и с ним очень сложно работать.

Рекомендации по правильному изготовлению цемента

Когда все ингредиенты для раствора готовы, можно приступать его замешиванию.

Замес раствора в бетономешалке

Чтобы добиться оптимальных характеристик, необходимо использовать воду с наименьшим количеством содержания солей.

Конечно, выполнять замешивание раствора при помощи бетономешалки гораздо проще, чем делать это своими силами, используя только лопаты. Как следствие, приготовить, таким образом, цементный раствор удается намного быстрее. Применение данного устройства на строительных площадках актуально в тех случаях, когда речь идет в больших объемах работы. Это, в свою очередь, помогает сэкономить время, и как следствие, деньги. Механизация работ облегчает процесс приготовления цементного раствора, поэтому если вы даже не знаете как пользоваться бетономешалкой не стоит от неё отказываться.

Выполнение работ с помощью механического устройства.

Чаша мешалки должна быть наклонена на 45°. Прежде всего, в нее заливается вода, после этого туда же насыпается цемент. Далее, добавляется песок. Стоит понимать, что данные материалы необходимо добавлять постепенно. К примеру, вначале нужно добавить в нее 70% воды из ведра, потом ведро цемента, далее два ведра песка и подождать одну минуту пока все это дело хорошо перемешается. Потом, засыпается еще два ведра песка и остальная часть воды. Если вы видите, что раствор немножко суховат, то нужно долить чуть-чуть воды, если жидкий, то добавить лопату цемента и пол ведра песка. В общем, соотношение должно быть таким: 1 ведро воды, 1 ведро цемента и 4 ведра песка.

Прежде всего, в нее заливается вода, после этого туда же насыпается цемент. Далее, добавляется песок. Стоит понимать, что данные материалы необходимо добавлять постепенно. К примеру, вначале нужно добавить в нее 70% воды из ведра, потом ведро цемента, далее два ведра песка и подождать одну минуту пока все это дело хорошо перемешается. Потом, засыпается еще два ведра песка и остальная часть воды. Если вы видите, что раствор немножко суховат, то нужно долить чуть-чуть воды, если жидкий, то добавить лопату цемента и пол ведра песка. В общем, соотношение должно быть таким: 1 ведро воды, 1 ведро цемента и 4 ведра песка.

Как замесить раствор вручную

Ручной метод замешивания раствора чаще всего используют в тех ситуациях, когда он нужен небольших количествах. При необходимости цемента в больших объемах заказывайте на http://cement-snab.ru/product-category/tsement/tsement-navalom.

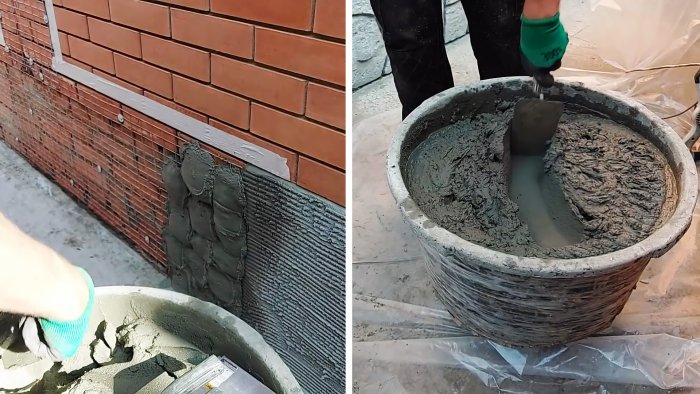

Для этого понадобится совковая лопата и ведро. Для этой цели необходимо взять небольшое корыто и налить туда определенное количество воды. После этого добавить в данную емкость цемент и при помощи лопаты перемешивать его до тех пор, пока не образуется однородная масса. Затем следует высыпать в емкость песок и продолжать перемешивание. В итоге, у вас должна получиться нужная консистенция цементного раствора.

После этого добавить в данную емкость цемент и при помощи лопаты перемешивать его до тех пор, пока не образуется однородная масса. Затем следует высыпать в емкость песок и продолжать перемешивание. В итоге, у вас должна получиться нужная консистенция цементного раствора.

В центре корыта или на металлическом листе, у вас должна быть большая горка. Внутри нее нужно сделать воронку, в которую заливается вода. После этого, с помощью лопаты нужно поднимать с краев раствор и понемногу закидывать его в углубление. Этот способ требует значительных усилий. Его используют в тех случаях, когда нет конкретных данных по поводу количества песка или цемента. Для создания лучшей эластичности в раствор следует добавить жидкое мыло или шампунь. Если его производят при минусовой температуре, то необходимо использовать пластифицирующие добавки.

На самом деле, особой роли в том, как выполняется замес раствора, нету. Самое главное – это правильное распределение всех материалов в их четкой последовательности. Именно от этого и будет зависеть его качество.

Именно от этого и будет зависеть его качество.

Необходимое количество пропорций в бетон для заливки фундамента

В данном случае понадобится: одна часть воды и цемента, три части песка и четыре части щебня. Если говорится об одной части, то чаще всего речь идет о ведре. Исходя из этих пропорций замешивание бетона выполняется следующим образом:

В емкость добавляется 2 ведра воды. В зависимости от степени влажности песка, возможно воду придется добавлять в процессе перемешивания. После этого, туда же высыпается два ведра цемента. По мере его добавления состав необходимо тщательно перемешивать до получения однородной массы.

После этого, в цементный раствор нужно засыпать 8 ведер щебня. Все это время процесс перемешивания должен производиться беспрерывно. После добавления последней части щебня, еще раз основательно все перемешайте и можно приступать к заливке фундамента..

Приготовление раствора для кирпичной кладки

При изготовлении качественного раствора для каменной и кирпичной кладки, действует практически тот же принцип. Воды понадобиться меньше, так как данный раствор должен быстрее высыхать. В этом случае следует придерживаться следующих пропорций: 1,5 ведра воды, 1 ведро цемента и 5 ведер песка. Если кладка будет ложиться в глубину земли, то данное соотношение следует сделать 1 ведро цемента на 3 ведра песка. В этом случае раствор должен быть прочнее.

Воды понадобиться меньше, так как данный раствор должен быстрее высыхать. В этом случае следует придерживаться следующих пропорций: 1,5 ведра воды, 1 ведро цемента и 5 ведер песка. Если кладка будет ложиться в глубину земли, то данное соотношение следует сделать 1 ведро цемента на 3 ведра песка. В этом случае раствор должен быть прочнее.

Когда возникает необходимость в заделывании каких-либо щелей, то раствор понадобиться такой же консистенции, как и для кирпичной кладки – 1:3. Данную смесь достаточно легко выполнить в ведре или тазу. Добавьте в приготовленную тару три ведра песка и одно ведро цемента. Следите за тем, чтобы при перемешивании раствор не стал слишком жидким, так как им трудно будет замазать щели. Наберите его мастерком. Если раствор имеет нужную консистенцию, то он не будет сползать с инструмента. Так как этот раствор следует израсходовать в течении двух часов, не следует делать его в больших объемах. В некоторых случаях, для лучшей прочности, в него можно добавить известь. Но из-за этого раствор будет сохнуть еще быстрее, что подразумевает его более ускоренное применение.

Но из-за этого раствор будет сохнуть еще быстрее, что подразумевает его более ускоренное применение.

Как замешать цементный раствор вручную и в бетономешалке, виды растворов, что потребуется для замешивания

Содержание

- Что потребуется для замешивания цементного раствора?

- Состав и пропорции

- Особенности песка для раствора

- Виды цементных растворов

- Замешивание раствора

- Вручную

- В бетономешалке

- Меры безопасности

Цемент представляет собой вяжущее веществом, оно используется для приготовления многих растворов при проведении строительных работ.

От его состава зависит прочности крепежа и долговечность возводимых конструкций, поэтому важно соблюдать технологии приготовления цементного раствора. Существуют различные способы его замешивания, они детально разбираются в предлагаемой статье.

Что потребуется для замешивания цементного раствора?

Состав и пропорции

Для приготовления раствора необходимо иметь в наличии следующие компоненты с соблюдением указанных пропорций:

- Щебень, размер которого может варьироваться от 5 до 10мм. Берется 4 части данного компонента.

- Сухой цемент, добавляется 1 часть.

- Вода берется примерно в таком же количестве, что и цемент.

- Песок, потребуется добавить 3 части.

Необходимо учитывать, что для соблюдения правильности технологии учитывается не вес компонентов, а их объем. Чтобы исключить ошибки при их смешивании подсчет количества лучше вести в ведрах.

Особенности песка для раствора

Одним из основных компонентов является песок, к нему предъявляются особые требования.

Основные критерии, по которым ведется отбор, приведены ниже:

- Фракция песка должна быть мелкой, большое количество крупных частиц приведет к тому, что раствор получится низкокачественным.

- В песке должны отсутствовать любые примеси.

Песок можно не только купить, но и набрать возле рек или на карьерах. В любом случае его рекомендуется дополнительно просеять, для этих целей обычно используется дуршлаг или сито, сетка с мелкой структурой, ведро с просверленными дырами нужного диаметра или любые другие подходящие приспособления, позволяющие отобрать только мелкозернистые частицы.

Виды цементных растворов

У подобных растворов существует собственная классификация, позволяющая выделить три основных группы, различающихся пропорциями компонентов и структурой:

- Жирная разновидность увеличение объема сухого цемента по отношению к песку. Обычно они подвергаются скорому растрескиванию, что является основным недостатком этого вида.

- Тощая разновидность представляет собой противоположность предыдущего варианта: при ее приготовлении происходит увеличение объемов песка. Этот вид используется крайне редко, поскольку его тяжело наносить на поверхности, к тому же после высыхания вещество становится слишком хрупким.

- Нормальная разновидность готовится по стандартной технологии, описанной выше. При замешивании может быть использован сухой цемент различных марок, что позволяет определять основные рабочие параметры вещества.

Замешивание раствора

Вручную

При ручном замешивании рекомендуется воспользоваться следующей инструкцией, позволяющей получить качественный раствор:

- Первоначально готовится «балласт» — особая смесь, которую можно получить при смешивании мелкозернистого песка и каменной крошки.

Необходимо следить за пропорциями, крошки всегда должно быть в 3 раза больше.

Необходимо следить за пропорциями, крошки всегда должно быть в 3 раза больше. - При замешивании небольших объемов можно ограничиться пластиковым тазом и мастерком, но при получении значительного количества раствора следует заранее подготовить подходящую емкость и лопату.

- Сухая цементная основа и приготовленный «балласт» пересыпаются в выбранную емкость, при этом должно соблюдаться соотношение 1:5.

- Смесь тщательно перемешивается при помощи мастерка или лопаты, пока она не превратится в однородную сухую массу.

- В центре полученного средства проделывается маленькое углубление в форме конуса, куда заливается небольшой объем воды.

- В воронку, заполненную водой, помещается инструмент и начинается перемешивание. Во время этого процесса важно правильно выбрать направление: все движения следует совершать от краев в сторону центра. Это позволит постепенно и равномерно совмещать воду с сухими компонентами.

- Особое внимание уделяется и глубине перемешивания, используемый инструмент должен периодически достигать поверхности дна для обеспечения равномерности.

- На финальном этапе осуществляется проверка структуры полученного раствора. Она не должна быть слишком густой или жидкой, поскольку это отрицательно скажется на качестве проводимых строительных мероприятий. Для этого при помощи любого острого инструмента можно вырезать небольшой квадрат на поверхности, а затем некоторое время наблюдать за его боковыми поверхностями. Рассыпчатость или заполнение водой будет свидетельствовать об избытке одного из компонентов, в таком случае потребуется восстановить баланс.

В бетономешалке

Использование специального оборудования, в частности, бетономешалки позволяет значительно упростить процедуру замешивания.

Алгоритм действий приведен ниже:

- Первоначально внутрь бетономешалки выливается необходимый объем воды.

- На втором этапе внутрь высыпается сухая основа. Во время этого процесса необходимо следить за консистенцией смеси, она должна быть аналогична жидкой глине.

- Добавление в смесь «балласта».

- Оборудование переводится в рабочий режим, процесс перемешивания должен продолжаться, пока внутри не образуется масса с однородной структурой.

Меры безопасности

При замешивании раствора необходимо помнить о собственной безопасности, поскольку несоблюдение основных правил способно привести к получению травм или нанесению вреда здоровью.

Для минимизации подобного риска следует помнить о следующих мерах безопасности:

- Использование респираторной маски для защиты от попадания пыли и мелких частиц в дыхательные пути.

- Использование защитных очков, которые не позволят пыли повредить слизистые оболочки глаз.

- Использование защитной одежды, которую не жалко испачкать или выбросить. Она предотвратит попадание веществ на кожный покров.

- Использование защитных приспособлений для ушей, которые устраняют последствия шума, если в процессе замешивания задействуется бетономешалка.

- Правильное распределение нагрузок при перемещении тяжелых емкостей с жидкими или сухими компонентами. Для этого необходимо задействовать силу выпрямленных нижних конечностей, что уменьшает нагрузку на мышечную массу спины.

Бетон PLASTY FIX® для замешивания, белый, 18,50 €

Бетон для замешивания доставляет удовольствие, и его популярность быстро растет. PLASTY FIX® – наш материал для этого. Это действительно легко. Добавьте воду, замесите и приступайте к лепке. Можно создавать мелкие декоративные элементы, такие как украшения, орнаменты и рельефы. Они атмосферостойкие и зимостойкие, а также вполне пригодны для наружных работ, для этого используется бетон. И в то же время материал так же легко наносится, как и глина, и полностью затвердевает без печи.

PLASTY FIX® обладает отличными моделирующими свойствами. Свежий материал можно обрабатывать около часа. Вы можете раскатать его в колбаски и панно так же, как из пластилина или пластилина. При смачивании водой свежесмоделированные детали демонстрируют превосходную адгезию и в результате образуют единое целое. Отвержденный материал чрезвычайно прочен и эластичен. А поскольку PLASTY FIX® доступен не только в сером, но и в белом цвете, вы можете по желанию окрашивать его пигментами. Рекомендуемое максимальное количество красящих пигментов составляет 25 г на кг сухого вещества. Дайте свободу своему цветовому дизайну.

Рекомендуемое максимальное количество красящих пигментов составляет 25 г на кг сухого вещества. Дайте свободу своему цветовому дизайну.

ЗДЕСЬ . Позвольте себе вдохновиться!

Купите BACKSTEIN®, проверенную и надежную марку строительных растворов для художников, по выгодной цене в нашем интернет-магазине Moertelshop и воспользуйтесь непревзойденно дешевой доставкой.

| Техника: | моделирование |

| Скорость: | медленный набор |

| Гранулирование: | зерно до 0,5 мм |

| Огнеупор: | неогнеупорный |

| Морозостойкий: | морозоустойчивый |

| Размер объекта: | |

| Уведомление о безопасности: | ОПАСНОСТЬ Этот продукт содержит портландцемент и гидроксид кальция. |

Напишите первый отзыв об этом товаре и помогите другим принять решение о покупке!

Отзывов пока нет.

Техническая информация

Техническая информация

Использование газированной воды для замешивания растворов, изготовленных из переработанных заполнителей

1. Lippiatt N., Ling T.-C., Pan S.-Y. На пути к углеродно-нейтральным строительным материалам: карбонизация материалов на основе цемента и перспективы на будущее. Дж. Билд. англ. 2020;28:101062. doi: 10.1016/j.jobe.2019.101062. [CrossRef] [Google Scholar]

doi: 10.1016/j.jobe.2019.101062. [CrossRef] [Google Scholar]

2. Zhan B.J., Xuan D., Poon C.S., Shi C.J. Механизм быстрого отверждения цементных паст в режиме совмещенного CO 2 -водного твердения. Цем. Конкр. Композиции 2019;97:78–88. doi: 10.1016/j.cemconcomp.2018.12.021. [CrossRef] [Google Scholar]

3. Ван Р., Ю Н., Ли Ю. Методы улучшения микроструктуры переработанного бетонного заполнителя: обзор. Констр. Строить. Матер. 2020;242:118164. doi: 10.1016/j.conbuildmat.2020.118164. [Перекрестная ссылка] [Академия Google]

4. Бурек Дж., Наттер Д. Оценка жизненного цикла продуктовых, скоропортящихся и общих сетей распределительных центров с несколькими объектами. Энергетическая сборка. 2018; 174: 388–401. doi: 10.1016/j.enbuild.2018.06.021. [CrossRef] [Google Scholar]

5. Липпиатт Н., Линг Т.-К., Эггермонт С. Сочетание гидратации и карбонизации цемента с использованием перенасыщенного водного раствора CO 2 . Констр. Строить. Матер. 2019;229:116825. doi: 10.1016/j.conbuildmat.2019.116825. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.conbuildmat.2019.116825. [Перекрестная ссылка] [Академия Google]

6. Хигучи Т., Мориока М., Йошиока И., Йокодзеки К. Разработка нового экологичного бетона с выбросами CO 2 ниже нуля. Констр. Строить. Матер. 2014;67:338–343. doi: 10.1016/j.conbuildmat.2014.01.029. [CrossRef] [Google Scholar]

7. Санхуан М., Андраде К., Мора П., Сарагоса А. Поглощение углекислого газа растворами и бетонами, изготовленными из португальского цемента. заявл. науч. 2020;10:646. doi: 10.3390/app10020646. [CrossRef] [Google Scholar]

8. Kaliyavaradhan S.K., Ling T.-C., Mo K.H. СО 2 секвестрация свежих отходов бетонного раствора: оптимизация поглощения CO 2 и возможное использование в качестве потенциального цементного вяжущего. J. Утилизация CO2. 2020;42:101330. doi: 10.1016/j.jcou.2020.101330. [CrossRef] [Google Scholar]

9. Юань Дж. Вертикальные профили углекислого газа в нижней тропосфере в обсерватории Мануа-Лоа, Гавайи, определенные с помощью дрона-мультикоптера; Материалы совещания по наукам об океане; Сан-Диего, Калифорния, США. 16–21 февраля 2020 г. [Google Scholar]

16–21 февраля 2020 г. [Google Scholar]

10. Qiu R., Zhang H., Zhou X., Guo Z., Wang G., Yin L., Liang Y. Многокритериальная и многосценарная оптимизационная модель для управления работой CO 2 -затопление система трубопроводной сети. Дж. Чистый. Произв. 2020;247:119157. doi: 10.1016/j.jclepro.2019.119157. [CrossRef] [Google Scholar]

11. Ю С., Хоринг Дж., Лю К., Даховски Р., Дэвидсон С., Эдмондс Дж., Лю Б., Макджон Х., Маклеод Дж., Патель П. , и другие. CCUS в стратегии Китая по смягчению последствий: результаты моделирования комплексной оценки. Междунар. Дж. Грин. Газ-контроль. 2019;84:204–218. doi: 10.1016/j.ijggc.2019.03.004. [CrossRef] [Google Scholar]

12. Suescum-Morales D., Cantador-Fernández D., Jiménez J., Fernández J. Снижение выбросов CO 2 выбросов гидротальцитов Mg 3 Al-CO 3 при 0°С и высоком давлении. заявл. Глина наук. 2020;202:105950. doi: 10.1016/j.clay.2020.105950. [CrossRef] [Google Scholar]

13. Liang C., Pan B., Ma Z., He Z., Duan Z. Использование отверждения CO 2 для улучшения свойств переработанного заполнителя и готового бетона: обзор . Цем. Конкр. Композиции 2019;105:103446. doi: 10.1016/j.cemconcomp.2019.103446. [CrossRef] [Google Scholar]

Liang C., Pan B., Ma Z., He Z., Duan Z. Использование отверждения CO 2 для улучшения свойств переработанного заполнителя и готового бетона: обзор . Цем. Конкр. Композиции 2019;105:103446. doi: 10.1016/j.cemconcomp.2019.103446. [CrossRef] [Google Scholar]

14. Kaliyavaradhan S.K., Ling T.-C. Потенциал связывания CO 2 с отходами строительства и сноса (C&D) — обзор. J. Утилизация CO2. 2017;20:234–242. doi: 10.1016/j.jcou.2017.05.014. [CrossRef] [Google Scholar]

15. Lu B., Shi C., Zheng J., Ling T.-C. Связывание углекислого газа в цементных строительных материалах. Издательство Вудхед; Соустон, Великобритания: 2018 г. Улавливание углекислого газа на переработанных заполнителях. [Перекрестная ссылка] [Академия Google]

16. Кесада Карбальо Л., дель Росарио Перес Перес М., Кантадор Фернандес Д., Кабальеро Аморес А., Фернандес Родригес Дж. М. Оптимальный размер частиц обработанных кальцитов для CO 2 Улавливание на электростанции. Материалы. 2019;12:1284. doi: 10.3390/ma12081284. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2019;12:1284. doi: 10.3390/ma12081284. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

17. Hang J., Shi C., Li Y., Pan X., Poon C.-S., Xie Z. Повышение производительности переработанного бетона Агрегаты через карбонизацию. Дж. Матер. Гражданский англ. 2015; 27 doi: 10.1061/(возр.)мт.1943-5533.0001296. [CrossRef] [Google Scholar]

18. Ростами В., Шао Ю., Бойд А.Дж. Отверждение карбонизацией по сравнению с отверждением паром для производства сборного железобетона. Дж. Матер. Гражданский англ. 2012; 24:1221–1229. doi: 10.1061/(ASCE)MT.1943-5533.0000462. [CrossRef] [Google Scholar]

19. Boumaaza M., Huet B., Turcry P., Aït-Mokhtar A. CO 2 -связывающая способность синтетических безводных и гидратов: валидация метода испытаний на основе мгновенная скорость реакции. Цем. Конкр. Рез. 2020;135:106113. doi: 10.1016/j.cemconres.2020.106113. [Перекрестная ссылка] [Академия Google]

20. Дос Сантос В., Тоноли Г.Х.Д., Мармол Г., Савастано Х. Фиброцементные композиты, гидратированные газированной водой: влияние на физико-механические свойства. Цем. Конкр. Рез. 2019;124:105812. doi: 10.1016/j.cemconres.2019.105812. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2019;124:105812. doi: 10.1016/j.cemconres.2019.105812. [CrossRef] [Google Scholar]

21. Чжан Д., Гуле З., Шао Ю. Обзор карбонизации материалов на основе цемента. J. Утилизация CO2. 2017;21:119–131. doi: 10.1016/j.jcou.2017.07.003. [CrossRef] [Google Scholar]

22. Zhan B., Poon C.S., Liu Q., Kou S., Shi C. Экспериментальное исследование CO 2 отверждение для улучшения свойств вторичного заполнителя. Констр. Строить. Матер. 2014;67:3–7. doi: 10.1016/j.conbuildmat.2013.09.008. [CrossRef] [Google Scholar]

23. Kou S.-C., Zhan B.-J., Poon C.-S. Использование стадии отверждения CO 2 для улучшения свойств бетона, приготовленного с использованием переработанных заполнителей. Цем. Конкр. Композиции 2014;45:22–28. doi: 10.1016/j.cemconcomp.2013.09.008. [CrossRef] [Google Scholar]

24. Shi C., He F., Wu Y. Влияние предварительного кондиционирования на CO 2 отверждение смесей для легких бетонных блоков. Констр. Строить. Матер. 2012; 26: 257–267. doi: 10.1016/j.conbuildmat.2011.06.020. [CrossRef] [Google Scholar]

Матер. 2012; 26: 257–267. doi: 10.1016/j.conbuildmat.2011.06.020. [CrossRef] [Google Scholar]

25. Suescum-Morales D., Fernández-Rodríguez J.M., Jiménez J.R. Использование газированной воды для улучшения механических свойств и уменьшения углеродного следа материалов на основе цемента с переработанными заполнителями. J. Утилизация CO2. 2022;57:101886. doi: 10.1016/j.jcou.2022.101886. [CrossRef] [Google Scholar]

26. Кашеф-Хагиги С., Шао Ю., Гошал С. Математическое моделирование CO 2 Поглощение бетоном при ускоренной карбонизации. Цем. Конкр. Рез. 2015; 67:1–10. doi: 10.1016/j.cemconres.2014.07.020. [CrossRef] [Google Scholar]

27. He P., Shi C., Tu Z., Poon C.S., Zhang J. Влияние дальнейшего отверждения водой на прочность на сжатие и микроструктуру бетона, отвержденного CO 2 . Цем. Конкр. Композиции 2016;72:80–88. doi: 10.1016/j.cemconcomp.2016.05.026. [CrossRef] [Google Scholar]

28. Zhan B.J., Poon C.S., Shi C.J. Характеристики материалов, влияющие на CO 2 отверждение бетонных блоков, содержащих переработанные заполнители. Цем. Конкр. Композиции 2016;67:50–59. doi: 10.1016/j.cemconcomp.2015.12.003. [CrossRef] [Google Scholar]

Цем. Конкр. Композиции 2016;67:50–59. doi: 10.1016/j.cemconcomp.2015.12.003. [CrossRef] [Google Scholar]

29. Zhan B., Poon C., Shi C. CO 2 отверждение для улучшения свойств бетонных блоков, содержащих переработанные заполнители. Цем. Конкр. Композиции 2013;42:1–8. doi: 10.1016/j.cemconcomp.2013.04.013. [CrossRef] [Google Scholar]

30. Liu S., Guan X., Zhang S., Xu C., Li H., Zhang J. Спекание имитации керамического кирпича на основе красного шлама с CO 2 выбросы ниже нуля. Матер. лат. 2017;191:222–224. doi: 10.1016/j.matlet.2016.12.028. [CrossRef] [Google Scholar]

31. Монкман С., Шао Ю. Карбонизация шлакоцементного бетона для связывания CO 2 и улучшения характеристик. Дж. Матер. Гражданский англ. 2010; 22: 296–304. doi: 10.1061/(ASCE)MT.1943-5533.0000018. [CrossRef] [Google Scholar]

32. Shi C., Wu Y. Исследования некоторых факторов, влияющих на отверждение CO 2 изделий из легкого бетона. Ресурс. Консерв. Переработка 2008; 52: 1087–109.2. doi: 10.1016/j.resconrec.2008.05.002. [CrossRef] [Google Scholar]

Переработка 2008; 52: 1087–109.2. doi: 10.1016/j.resconrec.2008.05.002. [CrossRef] [Google Scholar]

33. Ben Ghacham A., Pasquier L.-C., Cecchi E., Blais J.-F., Mercier G. Повышение ценности бетонных отходов с помощью CO 2 минеральная карбонизация: Оптимизация параметров и повышения реакционной способности с помощью разделения бетона. Дж. Чистый. Произв. 2017; 166: 869–878. doi: 10.1016/j.jclepro.2017.08.015. [CrossRef] [Google Scholar]

34. Pan X., Shi C., Farzadnia N., Hu X., Zheng J. Свойства и микроструктура CO 2 Цементные растворы с поверхностной обработкой и последующим отверждением водой, насыщенной известью. Цем. Конкр. Композиции 2019;99:89–99. doi: 10.1016/j.cemconcomp.2019.03.006. [CrossRef] [Google Scholar]

35. Pan X., Shi C., Hu X., Ou Z. Влияние обработки поверхности CO2 на прочность и проницаемость однодневного цементного раствора. Констр. Строить. Матер. 2017; 154:1087–1095. doi: 10.1016/j.conbuildmat.2017.07.216. [CrossRef] [Google Scholar]

36. Suescum-Morales D., Kalinowska-Wichrowska K., Fernández J.M., Jiménez J.R. Ускоренная карбонизация свежих продуктов на основе цемента, содержащих переработанные каменные заполнители для CO 2 секвестрация. J. Утилизация CO2. 2021;46:101461. doi: 10.1016/j.jcou.2021.101461. [CrossRef] [Google Scholar]

Suescum-Morales D., Kalinowska-Wichrowska K., Fernández J.M., Jiménez J.R. Ускоренная карбонизация свежих продуктов на основе цемента, содержащих переработанные каменные заполнители для CO 2 секвестрация. J. Утилизация CO2. 2021;46:101461. doi: 10.1016/j.jcou.2021.101461. [CrossRef] [Google Scholar]

37. Kwasny J., Basheer P.A.M., Russell M., Doherty W., Owens K., Ward N. CO 2 секвестрация в материалах на основе цемента в процессе смешивания с использованием газированной воды и CO газообразный 2 ; Материалы 4-й Международной конференции по долговечности бетонных конструкций; Уэст-Лафайет, Индиана, США. 24–26 июля 2014 г.; стр. 72–79. [Перекрестная ссылка] [Академия Google]

38. Li Y., Fu T., Wang R. Оценка микротрещин в межфазной переходной зоне переработанных бетонных заполнителей, отвержденных CO 2 . Констр. Строить. Матер. 2020;236:117543. doi: 10.1016/j.conbuildmat.2019.117543. [CrossRef] [Google Scholar]

39. Амин М., Тайе Б.А., Агва И.С. Влияние использования минеральных добавок и керамических отходов в качестве крупных заполнителей на свойства бетонов сверхвысоких характеристик. Дж. Чистый. Произв. 2020;273:123073. doi: 10.1016/j.jclepro.2020.123073. [Перекрестная ссылка] [Академия Google]

Амин М., Тайе Б.А., Агва И.С. Влияние использования минеральных добавок и керамических отходов в качестве крупных заполнителей на свойства бетонов сверхвысоких характеристик. Дж. Чистый. Произв. 2020;273:123073. doi: 10.1016/j.jclepro.2020.123073. [Перекрестная ссылка] [Академия Google]

40. Тэм В.В.И., Соомро М., Евангелиста А.С.Дж. Обзор переработанного заполнителя в бетонных приложениях (2000–2017 гг.) Constr. Строить. Матер. 2018;172:272–292. doi: 10.1016/j.conbuildmat.2018.03.240. [CrossRef] [Google Scholar]

41. Ferreira R.L.S., Anjos M.A.S., Maia C., Pinto L., de Azevedo A.R.G., de Brito J. Долгосрочный анализ физических свойств смешанного переработанного заполнителя и их влияние на свойства растворов. Констр. Строить. Матер. 2020;274:121796. doi: 10.1016/j.conbuildmat.2020.121796. [CrossRef] [Google Scholar]

42. Павлу Т., Фортова К., Дивис Дж., Хайек П. Использование вторичного строительного заполнителя и вторичного пенополистирола для бетонных блоков для безрастворной кладки. Материалы. 2019;12:1923. doi: 10.3390/ma12121923. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;12:1923. doi: 10.3390/ma12121923. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

43. Мора-Ортис Р.С., Мунгиа-Бальванера Э., Диас С.А., Маганья-Эрнандес Ф., Дель Анхель-Мераз Э., Болайна-Хуарес А. . Механическое поведение кладочных растворов, изготовленных из переработанного заполнителя. Материалы. 2020;13:2373. дои: 10.3390/ma13102373. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

44. Куэнка-Мояно Г.М., Мартин-Паскуаль Х., Мартин-Моралес М., Вальверде-Паласиос И., Саморано М. Влияние воды на цемент соотношение, переработанный мелкий заполнитель и воздухововлекающая/пластификаторная добавка на свойства кладочного раствора. Констр. Строить. Матер. 2020;230:116929. doi: 10.1016/j.conbuildmat.2019.116929. [CrossRef] [Google Scholar]

45. Тан Дж., Кай Дж., Ли С., Пан Дж., Ли Дж. Разработка экологически чистых геополимеров с измельченными переработанными заполнителями и шлаком. Дж. Чистый. Произв. 2020;256:120369. doi: 10. 1016/j.jclepro.2020.120369. [CrossRef] [Google Scholar]

1016/j.jclepro.2020.120369. [CrossRef] [Google Scholar]

46. Кантеро Б., дель Боске И.С., Матиас А., Медина С. Статистически значимое влияние смешанного переработанного заполнителя на физико-механические свойства конструкционных бетонов. Констр. Строить. Матер. 2018;185:93–101. doi: 10.1016/j.conbuildmat.2018.07.060. [CrossRef] [Google Scholar]

47. Zhang L., Sojobi A., Kodur V., Liew K.M. Эффективное использование и переработка смешанных переработанных заполнителей для более экологичной окружающей среды. Дж. Чистый. Произв. 2019;236:117600. doi: 10.1016/j.jclepro.2019.07.075. [CrossRef] [Google Scholar]

48. Кантеро Б., Браво М., де Брито Дж., дель Боске И.С., Медина С. Механическое поведение конструкционного бетона с цементом из переработанного бетона и смешанным переработанным заполнителем. Дж. Чистый. Произв. 2020;275:122913. doi: 10.1016/j.jclepro.2020.122913. [CrossRef] [Google Scholar]

49. Хименес Дж.Р., Аюсо Дж., Лопес М., Фернандес Дж.М., Де Брито Х. М.К.Л. Использование мелких вторичных заполнителей из керамических отходов в производстве кладочных растворов. Констр. Строить. Матер. 2013;40:679–690. doi: 10.1016/j.conbuildmat.2012.11.036. [CrossRef] [Google Scholar]

М.К.Л. Использование мелких вторичных заполнителей из керамических отходов в производстве кладочных растворов. Констр. Строить. Матер. 2013;40:679–690. doi: 10.1016/j.conbuildmat.2012.11.036. [CrossRef] [Google Scholar]

50. Ледесма Э.Ф., Хименес Дж.Р., Аюсо Дж., Фернандес Дж.М., де Брито Дж. Максимально возможное использование вторичного песка из отходов строительства и сноса для производства экологически чистых растворов – Часть I: Керамика отходы кладки. Дж. Чистый. Произв. 2015; 87: 692–706. doi: 10.1016/j.jclepro.2014.10.084. [CrossRef] [Google Scholar]

51. Сильва Р., де Брито Дж., Дхир Р. Характеристики цементных штукатурок и кладочных растворов, содержащих переработанные заполнители из отходов строительства и сноса. Констр. Строить. Матер. 2016;105:400–415. doi: 10.1016/j.conbuildmat.2015.12.171. [Перекрестная ссылка] [Академия Google]

52. Сильва Ю.Ф., Робайо Р.А., Маттей П.Е., Дельвасто С. Свойства самоуплотняющегося бетона на свежем и затвердевшем с остатками кладки и переработанном бетоне. Констр. Строить. Матер. 2016;124:639–644. doi: 10.1016/j.conbuildmat.2016.07.057. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2016;124:639–644. doi: 10.1016/j.conbuildmat.2016.07.057. [CrossRef] [Google Scholar]

53. Pacheco J., de Brito J., Chastre C., Evangelista L. Экспериментальное исследование изменчивости основных механических свойств бетона, изготовленного с использованием крупнозернистых переработанных бетонных заполнителей. Констр. Строить. Матер. 2019;201:110–120. doi: 10.1016/j.conbuildmat.2018.12.200. [CrossRef] [Google Scholar]

54. Сильва Р.В., Хименес Дж., Агрела Ф., де Брито Дж. Новые тенденции в экоэффективном бетоне и переработанном бетоне. Издательство Вудхед; Sawston, Великобритания: 2018 г. Применение бетона из переработанного заполнителя в реальных масштабах; стр. 573–589. [CrossRef] [Google Scholar]

55. Лопес-Уседа А., Аюсо Дж., Хименес Дж. Р., Гальвин А. П., Дель Рей И. Технико-экономическое обоснование каткового уплотнения бетона с переработанными заполнителями в качестве базового слоя для дорог с легким движением. Дорожный мэтр. Тротуар Des. 2018;21:276–288. дои: 10.1080/14680629.2018.1483257. [CrossRef] [Google Scholar]

2018;21:276–288. дои: 10.1080/14680629.2018.1483257. [CrossRef] [Google Scholar]

56. Саес дель Боске И.Ф., Ван ден Хиде П., Де Бели Н., де Рохас М.С., Медина К. Карбонизация бетона строительными и строительными отходами на основе переработанных заполнителей и цемента с переработанным содержанием . Констр. Строить. Матер. 2020;234:117336. doi: 10.1016/j.conbuildmat.2019.117336. [CrossRef] [Google Scholar]

57. CEN; Брюссель, Бельгия: 2013. Испытания механических и физических свойств заполнителей. Часть 6: Определение плотности частиц и водопоглощения. [Академия Google]

58. БСИ; Лондон, Великобритания: 2011 г. Часть 1: Состав, спецификации и критерии соответствия обычных цементов. [Google Scholar]

59. Американское общество испытаний и материалов; Уэст-Коншохокен, Пенсильвания, США: 2004 г. Стандартные технические условия на заполнитель для кладочного раствора. [Google Scholar]

60. SIST; Любляна, Словения: 1999. Методы испытаний раствора для Mansory. Часть 6: Определение объемной плотности свежего раствора. [Google Scholar]

Часть 6: Определение объемной плотности свежего раствора. [Google Scholar]

61. SIS; Стокгольм, Швеция: 2000. Методы испытаний раствора для Mansory. Часть 11: Определение прочности на изгиб и сжатие затвердевшего раствора. [Академия Google]

62. Объединенный комитет JCPDS по стандарту дифракции мощности – Международный центр дифракции. 2003.

63. АЕНОР; Мадрид, Испания: 2000. Методы испытаний раствора для Mansory. Часть 6: Определение объемной плотности затвердевшего раствора. [Google Scholar]

64. Испанская ассоциация стандартизации; Мадрид, Испания: 2014. Прочность бетона. Методы испытаний. Определение водопоглощения, плотности и доступной пористости воды в бетоне. [Академия Google]

65. Ронсеро Дж., Валлс С., Гетту Р. Изучение влияния суперпластификаторов на гидратацию цементного теста с использованием методов ядерного магнитного резонанса и рентгеновской дифракции. Цем. Конкр. Рез. 2002; 32: 103–108. doi: 10.1016/S0008-8846(01)00636-6. [CrossRef] [Google Scholar]

66. Tang S., Cai X., He Z., Shao H., Li Z., Chen E. Процесс гидратации цементных паст с добавлением летучей золы путем измерения импеданса. Констр. Строить. Матер. 2016; 113:939–950. doi: 10.1016/j.conbuildmat.2016.03.141. [Перекрестная ссылка] [Академия Google]

Tang S., Cai X., He Z., Shao H., Li Z., Chen E. Процесс гидратации цементных паст с добавлением летучей золы путем измерения импеданса. Констр. Строить. Матер. 2016; 113:939–950. doi: 10.1016/j.conbuildmat.2016.03.141. [Перекрестная ссылка] [Академия Google]

67. Abed M., Nemes R., Lublóy E. Характеристики самоуплотняющегося высокопрочного бетона, изготовленного из отходов, после воздействия повышенной температуры. Дж. Матер. Гражданский англ. 2020;32:05019004. doi: 10.1061/(ASCE)MT.1943-5533.0002989. [CrossRef] [Google Scholar]

68. Suescum-Morales D., Ríos J.D., De La Concha A.M., Cifuentes H., Jiménez J.R., Fernández J.M. Влияние умеренных температур на прочность на сжатие сверхвысокопрочного бетона: A микроструктурный анализ. Цем. Конкр. Рез. 2021;140:106303. doi: 10.1016/j.cemconres.2020.106303. [Перекрестная ссылка] [Академия Google]

69. Эскинас Р., Мотос-Перес Д., Хименес М., Рамос С., Хименес Дж. Р., Фернандес Дж. Механические характеристики и долговечность самоуплотняющихся бетонов для применения в производстве контейнеров для опасных отходов. Констр. Строить. Матер. 2018; 168: 442–458. doi: 10.1016/j.conbuildmat.2018.02.138. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2018; 168: 442–458. doi: 10.1016/j.conbuildmat.2018.02.138. [CrossRef] [Google Scholar]

70. Сумра Ю., Паям С., Зайна И. рН материалов на основе цемента: обзор. Дж. Уханьский унив. Технол. науч. Эд. 2020; 35: 908–924. doi: 10.1007/s11595-020-2337-y. [Перекрестная ссылка] [Академия Google]

71. Хоу В., Бао Дж. Оценка свойств целлюлозных сахарных кислот, замедляющих схватывание цемента. Констр. Строить. Матер. 2019; 202: 522–527. doi: 10.1016/j.conbuildmat.2019.01.025. [CrossRef] [Google Scholar]

72. Bao H., Xu G., Wang Q., Peng Y., Liu J. Исследование механизма разрушения материалов на цементной основе в кислой воде, содержащей агрессивный углекислый газ. Констр. Строить. Матер. 2020;243:118233. doi: 10.1016/j.conbuildmat.2020.118233. [CrossRef] [Google Scholar]

73. Li X., Shui Z., Sun T., Liu K., Wang X. Механизм гидратации материалов на основе цемента в морской среде во время раннего осаждения магния. Констр. Строить. Матер. 2020;230:117010. doi: 10.1016/j.conbuildmat.2019.117010. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2019.117010. [CrossRef] [Google Scholar]

74. Лотенбах Б., Виннефельд Ф. Термодинамическое моделирование гидратации портландцемента. Цем. Конкр. Рез. 2006; 36: 209–226. doi: 10.1016/j.cemconres.2005.03.001. [CrossRef] [Google Scholar]

75. Хименес Дж. Р., Фернандес-Ледесма Э., Аюсо Дж., Коринальдези В., Иглесиас Ф. Дж. Предложение по максимальному использованию переработанного бетонного песка в конструкции кладочного раствора. Матер. Строительство. 2016;66:e075. doi: 10.3989/mc.2016.08414. [Перекрестная ссылка] [Академия Google]

76. Дуань З., Хоу С., Сяо Дж., Ли Б. Исследование основных свойств переработанных порошков из отходов строительства и сноса. Дж. Чистый. Произв. 2020;253:119865. doi: 10.1016/j.jclepro.2019.119865. [CrossRef] [Google Scholar]

77. Мартинес П.С., Кортина М.Г., Мартинес Ф.Ф., Санчес А.Р. Сравнительное исследование трех видов мелких вторичных заполнителей из отходов строительства и сноса (CDW) и их использование в производстве кладочных растворов. Дж. Чистый. Произв. 2016; 118:162–169. doi: 10.1016/j.jclepro.2016.01.059. [CrossRef] [Google Scholar]

Дж. Чистый. Произв. 2016; 118:162–169. doi: 10.1016/j.jclepro.2016.01.059. [CrossRef] [Google Scholar]

78. Gonzalez-Corominas A., Etxeberria M. Свойства высокоэффективного бетона, изготовленного из переработанной тонкой керамики и крупнозернистых смешанных заполнителей. Констр. Строить. Матер. 2014; 68: 618–626. doi: 10.1016/j.conbuildmat.2014.07.016. [CrossRef] [Google Scholar]

79. Сильва Дж., де Брито Дж., Вейга Р. Переработанные красноглиняные керамические отходы строительства и сноса для производства растворов. Дж. Матер. Гражданский англ. 2010; 22: 236–244. doi: 10.1061/(ASCE)0899-1561(2010)22:3(236). [Перекрестная ссылка] [Академия Google]

80. Li X., Ling T.-C. Мгновенное отверждение CO 2 для сухих цементных смесей: рассмотрение концентрации CO 2 в сочетании с дальнейшим отверждением водой. J. Утилизация CO2. 2020; 38: 348–354. doi: 10.1016/j.jcou.2020.02.012. [CrossRef] [Google Scholar]

81. Суэскум-Моралес Д., Кантадор-Фернандес Д. , Хименес Дж. Р., Фернандес Х. М. Потенциал улавливания CO 2 в однослойном известняковом растворе, модифицированном Mg 3 Al–CO 3 обожженных гидроталькитов с использованием метода сверхбыстрого тестирования. хим. англ. Дж. 2021; 415:129077. doi: 10.1016/j.cej.2021.129077. [CrossRef] [Google Scholar]

, Хименес Дж. Р., Фернандес Х. М. Потенциал улавливания CO 2 в однослойном известняковом растворе, модифицированном Mg 3 Al–CO 3 обожженных гидроталькитов с использованием метода сверхбыстрого тестирования. хим. англ. Дж. 2021; 415:129077. doi: 10.1016/j.cej.2021.129077. [CrossRef] [Google Scholar]

82. Suescum-Morales D., Fernández D.C., Fernández J.M., Jimenez J.R. Совместное воздействие CO 2 и кальцинированного гидротальцита на свойства однослойного известнякового раствора. Констр. Строить. Матер. 2020;280:122532. doi: 10.1016/j.conbuildmat.2021.122532. [CrossRef] [Google Scholar]

83. Zhao K., Liang Y., Ji T., Lu Y., Lin X. Влияние типов активаторов и концентрации CO 2 на коррозию стали в карбонизированной щелочи. бетон с активированным шлаком. Констр. Строить. Матер. 2020;262:120044. doi: 10.1016/j.conbuildmat.2020.120044. [Перекрестная ссылка] [Академия Google]

84. Фоглер Н., Линдеманн М., Драбецки П. , Кюне Х.-К. Альтернативные рН-индикаторы для определения глубины карбонизации цементных бетонов. Цем. Конкр. Композиции 2020;109:103565. doi: 10.1016/j.cemconcomp.2020.103565. [CrossRef] [Google Scholar]

, Кюне Х.-К. Альтернативные рН-индикаторы для определения глубины карбонизации цементных бетонов. Цем. Конкр. Композиции 2020;109:103565. doi: 10.1016/j.cemconcomp.2020.103565. [CrossRef] [Google Scholar]

85. Seigneur N., Kangni-Foli E., Lagneau V., Dauzères A., Poyet S., Le Bescop P., L’Hôpital E., de Lacaillerie J.-B.D. Прогнозирование атмосферной карбонизации вяжущих материалов с использованием полностью связанного моделирования двухфазного реактивного переноса. Цем. Конкр. Рез. 2020;130:105966. doi: 10.1016/j.cemconres.2019.105966. [CrossRef] [Google Scholar]

86. Де Хита П.Р., Перес-Гальвес Ф., Моралес-Конде М.Х., Педреньо-Рохас М.А. Характеристика переработанных керамических растворов для использования в сборных элементах заполнения балок в несущих перекрытиях. Матер. Строительство. 2019;69:e189. doi: 10.3989/mc.2019.04518. [CrossRef] [Google Scholar]

87. Гонсалвес Т., Сильва Р.В., Де Брито Дж., Фернандес Х.М., Эскинас А.Р. Механические и прочностные характеристики растворов с мелкими заполнителями из вторичного бетона и реактивным оксидом магния в качестве частичной замены цемента. Цем. Конкр. Композиции 2020;105:103420. doi: 10.1016/j.cemconcomp.2019.103420. [CrossRef] [Google Scholar]

Цем. Конкр. Композиции 2020;105:103420. doi: 10.1016/j.cemconcomp.2019.103420. [CrossRef] [Google Scholar]

88. Лозано-Лунар А., Дубченко И., Башинский С., Родеро А., Фернандес Дж., Хименес Дж. Характеристики самоуплотняющихся растворов с гранитным шламом в качестве заполнителя. Констр. Строить. Матер. 2020;251:118998. doi: 10.1016/j.conbuildmat.2020.118998. [CrossRef] [Google Scholar]

89. Qian X., Wang J., Fang Y., Wang L. Углекислый газ как добавка для улучшения характеристик бетона на основе OPC. J. Утилизация CO2. 2018;25:31–38. doi: 10.1016/j.jcou.2018.03.007. [Перекрестная ссылка] [Академия Google]

90. Ву Ч.-Р., Хун З.-К., Чжан Дж.-Л., Коу С.-К. Распределение пор по размерам и характеристики ITZ растворов, приготовленных с использованием различных подходов биоосаждения для обработки переработанного бетонного заполнителя. Цем. Конкр. Композиции 2020;111:103631. doi: 10.1016/j.cemconcomp.2020.103631. [CrossRef] [Google Scholar]

91. Данг Дж., Чжао Дж.