ХиМиК.ru — ЦЕМЕНТЫ — Химическая энциклопедия

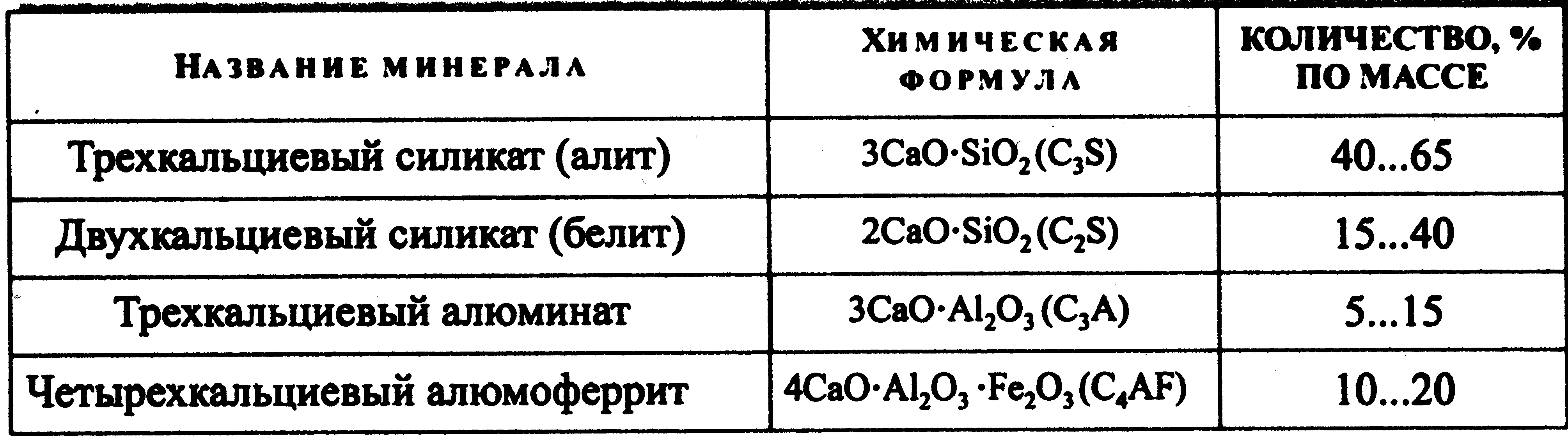

ЦЕМЕНТЫ, порошкообразные минер. вяжущие материалы, образующие при взаимод. с водой или водными р-рами солей пластичную массу, превращающуюся со временем в твердое камневидное тело; осн. строит. материал.Наиб. распространение получил т. наз. портландцемент (от назв. г. Портленд в Великобритании), содержащий гл. обр. высокоосновные силикаты кальция. Хим. состав портландцемента (без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3, 2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5 (алкит, 45-65%), 2CaO x SiO2, или Ca2SiO4 (белит, 15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III) кальция 4СаО x А1

Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).

Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).Получение. Сырьем для получения

цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые,

глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы

от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород

и др.).

Произ-во цементов включает приготовление сырьевой

смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка

хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта

(клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса,

активными (шлак, зола, гемза) и неактивными при взаимод.

В зависимости от метода приготовления сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При сухом способе сырье (известняк и глина) в процессе дробления и помола в мельницах высушивается и превращается в сырьевую муку, после чего мука поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43% по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Обжиг сырьевой смеси осуществляют при 1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а со стороны выгрузки (головки) печи через форсунку — топливо (см. Печи). Сырьевая смесь движется по направлению к головке печи, подвергаясь действию нагретых топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон. В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается, в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования (900-1200 °С), в к-рой происходит разложение СаСО 3. Получающийся СаО в твердом состоянии взаимод. с составными частями глины и железистого компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО x 3А12О3, 3СаО x А12O3, 4CaO x Al2O3 xFe2O3, 2CaO x Fe2O3, а также СаО, MgO и др.

оксидов.

оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый материал (клинкер) частично плавится; в этой зоне образуется главный минерал клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых мельницах, а затем транспортируют в железобетонные цилиндрич. емкости - т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой — гидратации, затворении — первоначально образуется пластичное цементное тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность и превращается в т. наз. цементный камень. Безводные минералы клинкера превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3

+ 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием

СО2воздуха постепенно превращается в СаСО 3, гидроалюминаты

Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

|

Название |

Вещественный состав, % по массе |

Минералогнч. состав клинкера, % по массе |

Особые свойства |

Области применения |

|

|

Обычный |

ЗСаО х SiO2 (45-67) 2CaO х SiO2 (13-35) ЗСаО х Al2O3 (2-12) 4СаО хAl2O3 х Fe2O3 (8-16) |

Монолитный бетон

для зданий и сооружений, сборные железобетонные конструкции, дорожное строительство,

наружные части гидротехн. сооружений, строит. растворы сооружений, строит. растворы

|

|||

|

Быстр отвердеющий |

Более быстрое твердение в течение 3 сут и более тонкий помол, чем у обычного портландцемента |

Сборные железобетонные конструкции, скоростное строительство |

|||

| Клинкер (до 96), гипс (до 3,5) |

ЗСаО х SiO2 (до 50) ЗСаО х Al2O3 (5) ЗСаО х Al2O3 |

Для сооружений, находящихся под действием сульфатов или в условиях замораживания и оттаивания, увлажнения и высыхания | |||

|

Высокопрочный |

ЗСаО х SiO2 (до 70) ЗСаО х Al2O3 (6-8) |

Для конструкций, находящихся под нагрузкой |

|||

|

Гидрофобный |

Клинкер (до 90)*, гидрофобная добавка (0,05) |

Те же, что у

обычного и пластифицир. портландцементов; возможность длит. хранения цемента портландцементов; возможность длит. хранения цемента

|

|||

|

Пластифицированный |

Клинкер (до 90)**, пластифицирующая добавка (0,15-0,25) |

« |

То же |

Для сооружений, нуждающихся в повышенной морозостойкости; для экономии цемента или бетонной смеси | |

| Клинкер (до 90), активная минер. добавка (до 25), инертная добавка (до 10), шлак (до 15), песок (до 10), пластифицирующая добавка (0,15) |

« |

Быстрое твердение и медленное схватывание |

Тампонирование нефтяных и газовых скважин |

||

|

Декоративный |

Клинкер (до 80-85),

диатомит (6), инертная минер. добавка (до 10) или минер. пигмент (до 15) добавка (до 10) или минер. пигмент (до 15)

|

3CaO х SiО2 (45-50) 2CaO х SiO2 (23-37) ЗСаО х Al2O3 (до 15) 4СаОхAl2O3 хFe2О3(до 2) |

Имеет белый цвет или окрашен в разл. цвета |

Отделка зданий и сооружений, скульптурные работы |

|

|

Напрягающий |

Клинкер (до 85), высокоглиноземистый шлак (15-20), гипс (до 10) |

ЗСаО х SiO2

2CaO х SiО2 2CaO х Al2O3 х SiO2 CaO х Al2O3 12CaO х 7Al2O3 |

Быстрое твердение и быстрое схватывание; расширяется при твердении более чем на 0,5 % |

Напорные железобетонные трубы, тонкостенные изделия |

|

|

Пуццолановый сульфатостойкий |

Клинкер (до 60),

добавки вулканич. (24—40) или осадочного происхождения, гипс (до 3,5) (24—40) или осадочного происхождения, гипс (до 3,5)

|

ЗСаО х Al2O3 (до 8) 4CaO x Al2O3 x Fe2O3 3CaO x SiO2 2CaO x SiO2 |

Подводные и подземные сооружения в условиях постоянного воздействия агрессивных (сульфатных) вод | ||

|

Шлакопортландцемент |

Клинкер (40-70), гранулир. диатомитовый шлак (30-60), гипс (до 3,5) |

Эффективен для сборного железобетона, изготовляемого с тепловлажностной обработкой |

|||

|

Прочие цементы |

|||||

|

Глиноземистый*** |

Глиноземистый шлак (до 99), добавки (до 1) |

CaO x Al2O3 12CaO x 7Al2O3 CaO x 2Al2O3 2CaO x Al2O3 xSiO2 Fe2O3 |

Быстрое твердение

при нормальной и повышенной т-рах, высокая стойкость к действию минер. в-в; потеря прочности (до 60%) через 15-20 лет

в-в; потеря прочности (до 60%) через 15-20 лет

|

Срочные аварийные и восстановят. работы; сооружения, подвергающиеся действию вод или О2; получение жаростойких бетонов и р-ров. Не применяется в условиях повыш. т-ры и влажности | |

|

Гипсоглиноземистый расширяющийся |

Глиноземистый шлак (до 70), гипс двухводный (до 30), сульфатноспиртовая барда, бура (до 10) |

To же |

Расширение при твердении в воде (через 1 сут 0,15%, через 28 сут 0,3-1%), быстрое твердение; водонепроницаемы | Водонепроницаемые бетоны и р-ры, заделка стыков, ремонтные работы, тампонирование нефтяных и газовых скважин | |

*Гидрофобные добавки — мылонафт, олеиновая

к-та, иногда триэтаноламин. **Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

**Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации

цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся

гидраты, согласно второй — вода присоединяется к твердому в-ву. Гидратные

новообразования совместно с первоначальными частицами создают рыхлую коагуляц.

структуру, в к-рой протекают процессы кристаллизации гидратов. При этом

образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение

цементного теста (схватывание). Началом схватывания считается начало процесса

потери пластичности, концом — переход в плотное (хотя и непрочное) состояние.

Нарастание прочности при твердении определяется медленной кристаллизацией

гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые

определяются гл. обр. пределом прочности при сжатии половинок образцов-призм

размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3

(по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с

момента изготовления). Марки выражаются цифрами 300-600 (как правило, через

100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.— ПРОЧНОСТЬ НЕКОТОРЫХ

МАРОК ЦЕМЕНТОВ

|

Цемент |

Марка |

|||||

|

при сжатии |

при изгибе |

|||||

|

3 сут |

28 сут |

3 сут |

28 сут |

|||

|

400 |

_ |

40 |

_ |

5,5 |

||

|

400 |

25 |

40 |

4 |

5,5 |

||

|

500 |

28 |

50 |

4,5 |

6,0 |

||

|

высокопрочный |

550 |

_ |

55 |

_ |

6,2 |

|

|

600 |

_ |

60 |

__ |

6,5 |

||

|

сульфатостойкий |

400 |

— |

40 |

_ |

5,5 |

|

|

500 |

— |

50 |

— |

6,0 |

||

|

декоративный (белый) |

400 |

_ |

40 |

_ |

5,5 |

|

|

500 |

_ |

50 |

— |

6,0 |

||

|

напрягающий |

НЦ-10 |

15 |

50 |

_ |

6,0 |

|

|

НЦ-20 |

15 |

50 |

— |

6,0 |

||

|

НЦ-40 |

— |

40 |

— |

5,5 |

||

|

Глиноземистый цемент |

400 |

25 |

40 |

5,5 |

||

|

500 |

28 |

50 |

4,5 |

6,0 |

||

Лит. : Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

: Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

Т. В. Кузнецова.

сообщение доклад по химии 9 класс

Цемент — основной материал для строительства, измельчённый клинкер с различными добавками. Химически это выглядить так: оксида кальция (СаО), он занимает самое большое количество процентов 67%, 22 % диоксида кремния (SiO2), окиси алюминия 5 % (Al2О3), 3 % оксида железа (Fe2O3) и 3 % других составляющих.

Его можно купить в любом строительном магазине и на рынках. Порошок продают в больших объёмах 10, 25, 50 и даже 100 килограммов. При взаимодействии с водой раствор застывает. Но в отличие от гипса, застыть цемент может только на воздухе. Портландцемент один из видов цементов, он обычно используется в строительстве. Он получается при нагревании известняка с глиной, при нагревании до температуры +1450…+1480 °С, происходит расплавление, и образуются маленькие кусочки клинкера. Чтобы получить порошок, клинкер размалывают совместно с 5% гипса. Из него делают бетон, а он в свою очередь используется для плит, заборов, фундаментов, штукатурки и многое другое. Один из множества рецептов бетона: 1 цемента, 1.8 песка, 3.5 щебня или гравия и воды. После этого нужно все тщательно смешать для однообразной массы, чтобы вышла густая консистенция. Можно использовать различные формы для заливки, для точности прочётов и красоты.

Портландцемент один из видов цементов, он обычно используется в строительстве. Он получается при нагревании известняка с глиной, при нагревании до температуры +1450…+1480 °С, происходит расплавление, и образуются маленькие кусочки клинкера. Чтобы получить порошок, клинкер размалывают совместно с 5% гипса. Из него делают бетон, а он в свою очередь используется для плит, заборов, фундаментов, штукатурки и многое другое. Один из множества рецептов бетона: 1 цемента, 1.8 песка, 3.5 щебня или гравия и воды. После этого нужно все тщательно смешать для однообразной массы, чтобы вышла густая консистенция. Можно использовать различные формы для заливки, для точности прочётов и красоты.

Цемент есть разных марок (200, 300, 400, 500, 550, 600). Они отличаться качеством, прочностью (какая цифра, столько же может выдержать килограммов тот или иной цемент) и, конечно же, ценой. Марка 400 самая популярная она используется для небольших строительных робот. М 500 долее быстро застывает и прочнее предыдущей. Она нужна для больших сооружений они, как правило, будут долговечны и надёжны. Срок годности порошка 2 месяца потом он теряет свои свойства, и марку. Если он будет находить в сыром месте, то срок становиться значительно меньше. Например, если цемент М 600, то через время он станет М 500 и так далее. Так что нужно рассчитывать, сколько цемента нужно для работы.

Она нужна для больших сооружений они, как правило, будут долговечны и надёжны. Срок годности порошка 2 месяца потом он теряет свои свойства, и марку. Если он будет находить в сыром месте, то срок становиться значительно меньше. Например, если цемент М 600, то через время он станет М 500 и так далее. Так что нужно рассчитывать, сколько цемента нужно для работы.

Важно знать, что в зависимости от температуры цемент по-разному застывает. Летом не более 2-3 часов, а уже при температуре 0 процесс будет длиться 20 часов. Чтобы ускорить его, нужно добавлять различные добавки.

Если правильно использовать материал, то результат будет отменный. В строительстве такой материал считается крайне необходимым, поскольку в его основу закладывается крепость и надежность любой конструкции.

Вариант 2

Цемент является наиболее популярным материалом для строительства. Из него сооружают высокопрочные сооружения. конструкции и различные изделия. В первоначальном виде цемент – сыпучий, серого цвета, с мелкой фракцией. В результате добавления воды он становится пластичной и однородной массой, которая постепенно затвердевает.

В результате добавления воды он становится пластичной и однородной массой, которая постепенно затвердевает.

При производстве цементного вещества используют высокотемпературный отжиг до +15000С, из-за чего меняется структура вещества, и формируются гранулы клинкера. Спекшийся клинкер измельчают в порошкообразную массу и добавляют примеси: известняк, глину, уголь, гипс и другие вещества.

Химическая формула цемента: 67% оксида кальция; 22% диоксида кремния; 5% окиси алюминия; 3% оксида железа и 3% другие составляющие.

В состав цементной смеси кроме основы клинкера должно входить два и более компонента. Это могут быть минеральные добавки для ускорения процесса затвердевания или наполнители для увеличения прочности состава.

Классификация цемента зависит от вида сырья, используемого, как основа.

— портландцементы из цементного клинкера, гипса и силикатов кальция;

— шлаковый цемент – помол гранул доменного шлака с известью, гипсом и ангидритом;

— пуццолановый цемент с активной кремнеземистой добавкой для высокой стойкости;

— белый цемент из маложелезистого клинкера с минеральными добавками;

— водонепроницаемый цемент из глиноземистой основы с различными расширяющими компонентами;

— безусадочный водонепроницаемый цемент, в составе которого 85% глиноземистого вещества, а в остатке известь и гипс для быстрого затвердевания;

— магнезиальный цемент — с основой оксида магния и добавками хлорида и сульфата магния;

— специальные цементные смеси (быстротвердеющий, особобыстротвердеющий, сверхбыстротвердеющий, пластифицированный и гидрофобный портландцемент).

Главные свойства цемента:

— высокую прочность;

— морозостойкость и способность к многократному процессу замораживания;

— устойчивость к коррозии;

— не подвержены воздействию водной среды;

— водонепроницаемость.

Время схватывания цементной массы 60 минут, а полное застывание до 10 часов. Прочность конструкции увеличивается во влажной среде.

Цемент используют в строительстве для изготовления бетонной смеси, железобетонных конструкций, сооружений и различных изделий. При помощи цемента прочно скрепляются отдельные детали конструкции.

Цемент

Интересные ответы

- Значение водорослей в природе (роль) — сообщение доклад

Водоросли представляют собой большую группу на нашей планете. Они встречаются везде и очень важны и необходимы для природы.

В морях и океанах, озёрах, в разных водоёмах с пресной водой

В морях и океанах, озёрах, в разных водоёмах с пресной водой - География

- Доклад Признаки горной болезни (сообщение ОБЖ 6 класс)

Горная болезнь – родственник высотной гипоксии, потому лучше уточнить о том, что представляет собой высотная болезнь. Это болезнь, возникающая на горах.

- Прыжки — доклад сообщение по физкультуре

Прыжок можно назвать целым процессом, который протекает в следующем порядке: животное, используя силу своих нижних конечностей, отталкивается от земли, далее передвигается в воздухе на некоторое расстояние

- Доклад на тему Животные тропических лесов сообщение

В тропических лесах можно повстречаться, как с опасными хищниками, так и с безобидными грызунами. В таких местах обычно летают цветные попугаи и гигантские бабочки. По земле ползают большие пауки

Цемент М500 — обзор и технические характеристики от «АльфаЦем»

Портландцемент — один из основных строительных материалов. Эта доступная сухая смесь представляет собой порошкообразное вяжущее вещество, получаемое методом помола портландцементного клинкера и гипсового камня. При контакте с водой цемент превращается в эластичное цементное тесто, которое со временем затвердевает, образуя прочный искусственный камень.

Данный вид цемента получил наиболее широкое применение во всех странах. В России ежегодно производится более 60 миллионов тонн портландцемента различных марок.

Что означает маркировка М500?

Марка цемента — условная величина, которая выражается в числах и обозначает прочность готового бетона после 28-суточной выдержки. Наибольшее распространение в строительстве получил цемент марки М500 (прочность при сжатии — 500 кг на квадратный сантиметр).

В соответствии с действующими стандартами портландцемент М500 выпускается как в чистом виде — с индексом «Д0», так и со специальными добавками-модификаторами — Д5-Д20. Буква «Д» обозначает наличие в составе цемента добавок, а следующая за ней цифра говорит об их количестве (Д20 — 20% добавок).

Основное предназначение модифицирующих добавок — придание раствору дополнительных свойств. Это может быть повышенная устойчивость к воздействию агрессивных сред (например, морской воды), увеличенная морозостойкость, быстрое твердение и т.д. В состав цемента производителем могут быть введены и технологические добавки (облегчающие процесс помола, транспортировки цемента по трубопроводам и т.п.).

Это может быть повышенная устойчивость к воздействию агрессивных сред (например, морской воды), увеличенная морозостойкость, быстрое твердение и т.д. В состав цемента производителем могут быть введены и технологические добавки (облегчающие процесс помола, транспортировки цемента по трубопроводам и т.п.).

По новым стандартам кроме количества добавок-модификаторов в маркировке указывается тип портландцемента, а далее идет буквенное обозначение минеральных добавок:

- ЦЕМ I — чистый цемент, без добавок;

- ЦЕМ II — портландцемент с добавками.

В новом стандарте понятия марки как таковой нет, есть понятие класса прочности. Если раньше прочность цемента обозначали в килограммах на квадратный сантиметр, то теперь в мегапаскалях (МПа). Марке М500 соответствует обозначение — 42,5. Далее указывается подкласс: Н — нормального твердения, Б — ускоренного твердения.

Вот пример расшифровки портландцемента по современному стандарту обозначений:

ЦЕМ I 42,5Б — Портландцемент без добавок с прочностью, соответствующей марке М500, быстротвердеющий.

ехнические характеристики

В отличие от других минерально-вяжущих веществ (гипс, известь), все виды портландцемента твердеют и набирают прочность не только на воздухе, но и в воде. Отличным качеством цемента этой марки является незначительная деформация бетона после застывания.

Цемент М500 в соответствии с требованиями ГОСТ 31108-2003 должен обладать следующими характеристиками:

- Предел прочности на сжатие (спустя 28 суток) — не менее 40 МПа;

- Начало (время) схватывания — не менее 50 минут;

- Равномерность изменения объема — не более 10 мм;

- Морозостойкость — 70 циклов полного замораживания/оттаивания.

В герметичной упаковке смесь может храниться до одного года.

Область применения

Портландцемент М500 применяется для приготовления тяжелого бетона, кладочного и штукатурного раствора. Бетонные и железобетонные изделия на основе данного цемента отличаются высокой прочностью, стабильностью, устойчивостью к воздействию агрессивных сред, долговечностью. Цемент 500-й марки с успехом используется при возведении ответственных строительных сооружений гражданского и промышленного назначения:

- для закладывания фундаментов масштабных объектов;

- при изготовлении тротуарной плитки, керамзитобетонных блоков и других строительно-отделочных материалов;

- для возведения мостовых переходов и других несущих конструкций;

- при возведении гидротехнических сооружений;

- Для заливки свайных фундаментов на подтопляемых грунтах;

- при строительстве современных автомагистралей и т.д.

Нормы расхода цемента М500

Как показывает практика, выгоднее покупать портландцемент более высокой марки. К примеру, при выборе М500 для приготовления бетона и кладочного раствора потребуется приблизительно на 15% меньше, чем цемента более низкой марки М400. Это удобнее и в плане транспортировки.

Для приготовления одного кубического метра бетона распространенной марки М200 достаточно купить 400 кг (8 стандартных мешков) цемента М500.

Для более простого и понятного расчета количества необходимого цемента можно воспользоваться формулой: для бетонных конструкций, которые не подвергаются большой нагрузке будет достаточно смешать цемент М500 с песком в соотношении 1 к 5.

Для закладки фундаментов, заливки перекрытий и других ответственных элементов пропорция должна составлять не менее 1:3. Для приготовления кладочного раствора строители обычно руководствуются соотношением 1:4.

Рисовая зола плюс цемент — формула гибкого бетона

28.11.2019Постоянный поиск технологий создания новых видов бетона дает свои результаты. То в одной стране, то в другой слышно о новых достижениях ученых, нашедших способы создания инновационных технологий. Человечество на грани открытия такого материала, который многократно облегчит и удешевит строительство зданий. И будет отличаться какими-то неизвестными ранее свойствами.

Наши отечественные инженеры идут как минимум в ногу с остальным миром, не останавливаясь в своих исследованиях. Сегодня, например, мы можем рассказать о новом составе бетона, который делает этот материал не только прочнее, но и значительно… гибче.

Пока что человечество не придумало материала, обладающего такими же качествами, как и бетон. Хотя он и отличается не только достоинствами. Есть и существенные недостатки, которые ограничивают применение бетона во многих случаях или требуют его очень дорогостоящего усовершенствования.

Целый ряд качеств требует своего усовершенствования, что и является задачей для инженеров и химиков, связанных с производством этого материала. Нужно сделать его таким, чтобы можно было применять в условиях повышенной сложности.

Ученые Дальневосточного федерального университета уже не раз приходили к интересным открытиям. Недавно, например, было заявлено о довольно дешевом способе создания особо прочного бетона при применении принципов геоники — науки, изучающей природные технологии.

Теперь мы узнаем о разработке совершенно уникального материала, которые отличается гибкостью. Звучит, действительно, сенсационно.

Идею создания такого материала усиленно прорабатывают не только в России. Этим плотно заняты, например, ученые Сингапура и Канады. И они тоже достигают результатов. Но разница в стоимости технологий. Если зарубежные исследователи не ищут простых путей и углубляются даже в молекулярную структуру, то наши соотечественники снова во главу угла ставят природные технологии, обращаясь к полезным ископаемым и органике. В ход идут также отходы, что существенно удешевляет процесс создания. К тому же, решает вопрос утилизации. Таким образом, достигается двойная оптимизация.

Вполне традиционно в составе используется цемент. Весь секрет скрывается в связующем элементе, составленном из кварцевого песка, отсев, оставшийся после дробления известняка и зола рисовой шелухи. Такое сочетание элементов позволяет получить такое интересное свойство, как эластичность. Оно похоже на то, которым обладает резина. Это проявляется, например, при воздействии на него бетон пружинит, сжимаясь.

Что важно: растрескивания вещества в результате этого не происходит. Такой эффект достигается за счет самоуплотнения материала во время заливки. Такое качество позволяет активно применять созданный вид бетона при сооружении бункеров и подземных сооружений. Уже есть планы по применению материала при сооружении защитных сооружений военного и гражданского назначения, несущих конструкций арктических атомных станций.

Существенным преимуществом является стоимость получаемого вещества. Поскольку здесь активно используются отходы промышленности, то себестоимость только снижается по сравнению с традиционным бетоном.

Об экономичности материала говорит и улучшение таких качеств, как устойчивость к внешним воздействиям. Оно превышает традиционные показатели в 9 раз (!). Это существенно повышает долговечность возведенных из инновационного материала конструкций. В результате снизятся расходы на реставрацию и реконструкцию.

Как утверждают ученые, этот результат отнюдь не завершающий — в планах создание бетонного состава, устойчивого к облучению радиоактивными частицами.

Красноярский цемент особого назначения. Строим дом. Статьи о недвижимости, строительстве и ремонте. СИБДОМ

Освоение крупных нефтяных и газовых месторождений, развитие гидроэнергетики, возведение мостов и автомобильных дорог — реализация этих масштабных проектов требует применения новых марок специальных цементов, обладающих особыми характеристиками. Потребность региона в этих строительных материалах обеспечивает один из ведущих производителей Сибири — ООО «Красноярский цемент». В настоящее время завод, входящий в состав холдинга «Сибирский цемент», продолжает работу по расширению ассортимента продукции и совершенствованию ее качества.

Уникальная сырьевая база позволяет предприятию выпускать специальные цементы для строительства сооружений, подверженных постоянному воздействию агрессивных факторов внешней среды. Так, сегодня «Красцем» остается единственным в регионе производителем цемента для гидротехнических сооружений ПЦГ 400 Д0. Эта продукция применяется в основном при строительстве надводных и подводных частей гидротехнических сооружений. А значит, бетон из этого цемента должен строго соответствовать определенным требованиям — обеспечивать длительную службу возводимых конструкций в сложных климатических условиях, обладать низким тепло- и водоотделением, а также высокой морозостойкостью. Необходимые характеристики и свойства обеспечивает специально подобранная формула цемента.

«Требования к этому виду цемента в последнее время значительно изменились — совместно с производителями бетона были разработаны новые технические условия, — рассказывает заведующая отделом технологии цемента отраслевого института цементной промышленности „СИБНИИЦЕМЕНТ“ Людмила Вертопрахова. — Сегодня цемент для гидротехнических сооружений, выпускаемый заводом, поставляется на строительство Богучанской ГЭС. При возведении объекта такой сложности проводится ежегодный авторский надзор со стороны специалистов института, представителей Богучанской ГЭС и цементного завода. Регулярно — раз в квартал — берутся необходимые пробы и проводятся соответствующие испытания в трех лабораториях».

Своим клиентам «Красцем» предлагает и сульфатостойкий цемент ССПЦ 400 Д0. Этот вид цемента незаменим при возведении сооружений, подверженных постоянному воздействию минерализованных вод и других агрессивных сред. Его применяют при строительстве мостовых опор, молов, подводных частей морских и океанских сооружений. Сейчас в Сибири эту продукцию выпускают только предприятия холдинга «Сибирский цемент».

Освоение крупных нефтяных и газовых месторождений сделало востребованными и другие виды специальных цементов. В прошлом году на «Красцеме» началось производство тампонажного цемента ПЦТ I-G-CC-1, предназначенного для цементирования нефтяных и газовых скважин. Благодаря низкому содержанию алюминатов кальция и щелочных соединений этот вид продукции обладает высокой коррозионной стойкостью и может применяться для крепления глубоких и сверхглубоких нефтяных и газовых скважин при повышенных температурах и давлении. Даже при наличии в тампонажном растворе большого количества заполнителей и минеральных компонентов цемент обеспечивает высокую прочность, газо- и водонепроницаемость.

Возможность использования цемента ПЦТ I-G-CC-1 для нужд нефтегазовой отрасли подтверждена испытаниями, проведенными отраслевым институтом цементной промышленности «СИБНИИЦЕМЕНТ». Основными потребителями выпускаемого красноярским заводом тампонажного цемента сегодня являются ОАО «Газпром нефть», ОАО «Удмуртнефть», ОАО АНК «Башкирнефть», ООО «РН-Пурнефтегаз», ООО «Томскнефть-Сервис» и другие.

В настоящее время специалисты «Красцема» осваивают технологию производства тампонажного цемента класса Н, пригодного для изоляции газовых и нефтяных скважин от грунтовых вод. Цемент класса Н может применяться на скважинах глубиной до 2500 м. Специально для проведения испытаний тампонажных цементов приобретено лабораторное оборудование производства американской компании «Chandler».

В 2011 году предприятие получило сертификат, подтверждающий соответствие цемента ПЦТ I-G-CC-1 требованиям ГОСТ 1581–96. До конца 2012 года «Красцем» планирует завершить работы по сертификации в Американском институте нефти и газа (API) с получением лицензии на использование монограммы API. Такой знак еще раз подтверждает: условия производства, достаточность ресурсов, параметры качества продукции при проведении контроля и испытаний соответствуют установленным требованиям.

Красноярский цементный завод расширяет не только ассортимент продукции, но и географию поставок. Предприятие не теряет связи с давними клиентами — строителями Красноярского края и Республики Хакасия, а также все активнее работает с потребителями из Новосибирской, Иркутской, Читинской областей, Алтайского края. Кроме того, красноярский цемент поставляется на объекты республик Коми, Бурятия, Удмуртия, Башкортостан и Тыва, Ямало-Ненецкого автономного округа.

Красноярские цементники не останавливаются на достигнутом. Сегодня на предприятии продолжается модернизация действующего производства — строится новая технологическая линия по выпуску цемента сухим способом. С запуском оборудования производственная мощность завода увеличится до 2 млн тонн цемента в год. В то же время предприятие сможет существенно снизить негативное воздействие на окружающую среду.

ООО «Красноярский цемент»

адрес: 660019, Россия, г. Красноярск, ул. Краснопресненская, 1

e-mail: [email protected]

www.sibcem. ru

отдел сбыта: тел./факс (391) 205-29-78

© Использование материалов допускается, только при наличии активной ссылки на портал Sibdom.ru

Цемент оптом от производителя напрямую с завода СК Кварц по низкой цене, в мешках и навалом

Цемент М500 купить оптом

Портландцемент – это материал, получаемый от смешивания клинкера и тонкомолотого гипса. Причем процентное содержание гипса в этом составе крайне мало – до 3,5 процентов. Порой данное вещество содержит дополнительные добавки, способствующие улучшению его характеристик.

В Московском регионе получил широкую известность и высокую оценку потребителей портландцемент производства СК КВАРЦ. Это качественный состав, отвечающий всем требованиям государственных стандартов качества и экологичности. Наша продукция производится на современном оборудовании с точным измерением пропорций. Приготовленные на её основе растворы при застывании имеют высокие показатели морозостойкости и долговечности.

На сегодняшний день существует портландцемент марки 600, 500, 400, 300. Эти цифры указывают, какова прочность данного вещества при сжатии. Измеряются в количестве килограмм-силы на сантиметр в кубе. Например, выпускаемый нашей компанией цемент марки М500 выдерживает без разрушения нагрузку силой 500кГ/см3 после затвердения раствора. Это один из наиболее крепких строительных материалов.

Портландцемент М400 после набора расчётной прочности имеет несколько меньшую плотность, чем пятисотая марка, но при этом он несколько дешевле. Поэтому важно приблизительно знать будущие нагрузки на возводимую конструкцию, чтобы выбрать вид материала, подходящий именно для ваших задач. Данная марка часто используется в жилищном и промышленном строительстве.

Но наиболее популярным остаётся портландцемент М500. Его употребляют повсеместно для самых разных строительных целей. Он служит основным компонентом разных бетонов, применяется в производстве ЖБИ, заливке фундаментов, возведении стен, заливке стяжки, изготовлении бордюров, шлакоблоков, создании сухих смесей и многого другого. Это самая используемая в строительстве марка цемента.

При покупке такого материала как портландцемент свойства можно посмотреть на упаковке. Они там обязательно должны быть указаны в соответствии с ГОСТом (если, конечно, вы приобретаете цемент в мешках, а не навалом). Так, производитель указывает марку, наличие либо отсутствие добавок (от Д0 до Д20). Если имеется обозначение ПЛ, это указывает на то, что перед вами пластифицированный цемент. Должна быть также указана скорость затвердевания (Б – портландцемент быстротвердеющий). Буква Н означает нормированный состав, аббревиатурой ПЦ помечается портландцемент, ШПЦ – шлакопортландцемент. Отличие последнего заключается в том, что в число его компонентов добавляется шлаковая пыль. За счёт этой добавки прочность после затвердения несколько более, чем у обычного «портланда». Однако использование ШПЦ при низких температурах невозможно.

Собираясь купить портландцемент, помимо информации о свойствах на упаковке, следует обратить внимание на данные о производителе. Лучше всего приобретать материалы напрямую в компании СК КВАРЦ, занимающейся их изготовлением. Таким образом вы защищаете себя от фальсификата, получаете существенную экономию, обходясь без посредников и их наценок, и можете быть уверены в свежести и качестве цемента.

Портландцемент общестроительного назначения настолько популярен, что обыватели называют его просто «цемент», без обозначения «портланд».

Цементирование обсадной колонны скважины и тампонаж — Что такое Цементирование обсадной колонны скважины и тампонаж?

Цементирование обсадной колонны — одна из самых ответственных операций, от успешности которой зависит долговечность и дальнейшая нормальная эксплуатация скважины.Цементирование — закрепление обсадной колонны на стенке ствола скважины и отсечение избыточных флюидов от попадания в ствол скважины посредством нагнетания цементного раствора по обсадной трубе и вверх по кольцевому зазору.

Это процесс закачивания тампонажного раствора в пространство между обсадной колонной и стенкой скважины.

Способ цементирования выбирают в зависимости от вида колонны, спущенной в пробуренный ствол (сплошной или хвостовика).

Рис 1. Схема этапов выполнения 1- циклового цементирования обсадной колонны:I — начало подачи цементного раствора в скважину, II — подача закачанной порции цементного раствора по обсадной колонне, III — начало продавки в затрубное пространство, IV — окончание продавки;

1 — манометр, 2 — цементировочная головка, 3 — верхняя пробка, 4 — нижняя пробка, 5 — цементируемая обсадная колонна, 6 — стенки скважины, 7 — стоп-кольцо, 8 — продавочная жидкость, 9 — буровой раствор, 10 — цементный раствор.

После окончания спуска сплошной эксплуатационной колонны в процессе подготовки скважины к цементированию:

- колонну обсадных труб периодически расхаживают,

- непрерывно промывают скважину для предотвращения прихвата колонны,

- башмак ее устанавливают на 1-2 м выше забоя,

- устье оборудуют цементировочной головкой,

- закачивают расчетный объем цементного раствора.

Как только заливочная (нижняя) пробка дойдет до упорного кольца — стоп, наблюдается резкий подъем давления, так называемый удар.

Давление повышается на 4 – 5 МПа.

Под его воздействием диафрагма, перекрывающая канал в нижней пробке, разрушится.

После разрушения диафрагмы раствору открывается путь в затрубное пространство.

Когда до окончания продавки остается 1 – 2 м3 продавочной жидкости, интенсивность подачи резко снижают.

Закачку прекращают, как только обе пробки (верхняя и нижняя) войдут в контакт, что определяется по резкому повышению давления на цементировочной головке.

В обсадной колонне под упорным кольцом остается некоторое количество раствора, образующего стакан высотой 15 – 20 м.

Если колонна оснащена обратным клапаном, можно приоткрыть краны на цементировочной головке и снизить давление.

На этом процесс цементирования заканчивается.

Краны на головке закрывают, и скважину оставляют в покое на срок, необходимый для твердения цементного раствора.

При цементировании неглубоких скважин с небольшим подъемом раствора за колонной в качестве продавочной жидкости применяют обычную воду.

Многоступенчатое цементирование

Многоступенчатое цементирование — цементирование нескольких горизонтов (интервалов) пласта за обсадной колонной скважины с использованием соединений с отверстиями.

При этом, обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине.

Распространено 2-ступенчатое цементирование — раздельное последовательное цементирование 2х интервалов в стволе скважины (нижнего и верхнего).

Преимущества в сравнении с 1 — ступенчатым:

- позволяет снизить гидростатическое давление на пласт при высоких уровнях подъема цемента,

- существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания;

- уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве;

- избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что позволяет эффективнее подбирать цементный раствор по условиям цементируемого интервала.

Рис. 2 Заливочная муфта для ступенчатого цементирования:

а — при цементировании первой ступени, б — при цементировании второй ступени;

1 — корпус, 2 — верхнее седло, 3 — верхняя втулка, 4 — заливочные отверстия, 5 — нижнее седло, 6 — нижняя втулка

Для проведения 2-ступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 2).

Подготовку скважины аналогична 1- ступенчатому цементированию.

После промывки скважины и установки на колонну цементировочной головки приступают к закачке 1й порции цементного раствора, соответствующей цементируемому объему 1й ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку 1й ступени, которая проходит через заливочную муфту (рис. 2, а).

Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку 2й ступени.

По достижении заливочной муфты, пробка садится во втулку, резко понижая давление нагнетания, но под давлением смещает ее вниз, открывая сквозные отверстия в муфте (рис. 2, б). .

При использовании способа непрерывного цементирования, тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени.

2-ступенчатое цементирование с разрывом — после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор 2й ступени подают в скважину спустя некоторое время, к примеру, после схватывания раствора 1й порции.

После промывки ствола скважины на устье ее устанавливают цементировочную головку, в которую вставляют верхнюю секцию разделительной заливочной пробки.

Закачивают расчетное количество цементного раствора, который продавливают буровым раствором или водой.

Когда раствор будет продавлен в объеме, равном внутреннему объему бурильных труб, верхняя секция пробки войдет в нижнюю и перекроет отверстия кольца.

При этом давление в бурильных трубах резко возрастет.

Шпильки, удерживающие нижнюю секцию в переводнике, срезаются, и обе секции, как одно целое, перемещаются вниз по хвостовику до резкого подъема давления.

После этого колонну необходимо посадить на забой, и путем вращения инструмента по часовой стрелке освободить бурильные трубы с переводником от хвостовика и вымыть излишек цементного раствора.

Через 16-20 часов следует определить высоту подъема цемента за колонной, оборудовать устье скважины, испытать колонну на герметичность и перфорировать в интервале продуктивного пласта.

Заключительный этап процесса восстановления скважины методом зарезки и бурения 2го ствола — испытание эксплуатационной колонны на герметичность, перфорирование отверстий против продуктивного горизонта и освоение скважины (вызов притока нефти или газа из пласта).

Тампонаж

Тампонирование (цементирование) скважин — технологический процесс упрочнения затрубного пространства и обсадной колонны от разрушающего действия горных пород и грунтовых вод.

В процессе цементирования заданный интервал заполняется раствором вяжущих материалов (цемента), который в состоянии покоя превращается в прочный непроницаемый камень.

Используется специальный тампонажный цемент — модификацию портландцемента с повышенными требованиями к минералогическому составу клинкера.

В состав цемента введены добавки, замедляющие его застывание.

Технология цементирование включает 5 операций:

Цементирование скважин позволяет резко увеличить долговечность скважин и срок добычи безводной продукции.

Технология цементирования регламентируется:

При цементировании необходимо учитывать конкретные факторы:

Наиболее полное замещение промывочной жидкости происходит при турбулентном режиме — 98%, худшие показатели — при структурном режиме — 42% .

Способы повышения полноты замещения промывочной жидкости:

химических формул цементных материалов | Нетрадиционные бетонные технологии: обновление инфраструктуры автомобильных дорог

Химические формулы цементных материаловС | CaO |

H | H 2 O |

S | SiO 2 |

СО 3 | |

А | Al 2 O 3 |

N | Na 2 O |

Ф | Fe 2 O 3 |

К | К 2 О |

м | MgO |

С 3 С | 3CaO · SiO 2 = трехкальциевый силикат = алит |

С 2 С | 2CaO · SiO 2 = силикат дикальция = белит |

С 3 А | 3CaO · Al 2 O 3 = трехкальциевый алюминат |

С 4 AF | 4CaO · Al 2 O 3 · Fe2O 3 = алюмоферрит кальция |

C-S-H | Гидрат силиката кальция, коллоидный и преимущественно аморфный гель переменного состава; это основной продукт гидратации портландцемента, составляющий примерно 70 процентов пасты, и фаза, обеспечивающая большую часть прочности и связывания |

CH | Гидроксид кальция, продукт гидратации, составляющий примерно 20 процентов пасты и, хотя и незначительно влияющий на общую прочность, буферизует раствор пор пасты до pH примерно 12.5 |

Afm | Тетра-алюминат-трисульфат-гидрат, обычно с некоторым замещением Al на Fe и SO 4 с замещением гидроксила |

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

В поисках новой формулы бетона | MIT News

Исследователи Массачусетского технологического института стремятся изменить дизайн бетона — наиболее широко используемого в мире искусственного материала — следуя планам природы.

В статье, опубликованной в журнале Construction and Building Materials, , команда противопоставляет цементную пасту — связующий ингредиент бетона — со структурой и свойствами природных материалов, таких как кости, раковины и глубоководные губки. Как наблюдали исследователи, эти биологические материалы исключительно прочны и долговечны, отчасти благодаря точной сборке структур в различных масштабах длины, от молекулярного до макро или видимого уровня.

Исходя из своих наблюдений, команда во главе с Оралом Буюкозтурком, профессором кафедры гражданского и экологического строительства Массачусетского технологического института (CEE), предложила новый биоинспирированный подход «снизу вверх» для разработки цементного теста.

«Эти материалы собраны удивительным образом, с простыми компонентами, образующими сложные геометрические конфигурации, которые приятно наблюдать», — говорит Буюкозтюрк. «Мы хотим увидеть, какие виды микромеханизмов существуют в них, которые обеспечивают такие превосходные свойства, и как мы можем применить аналогичный подход на основе строительных блоков для бетона.”

В конечном итоге, команда надеется определить природные материалы, которые могут быть использованы в качестве устойчивой и долговечной альтернативы портландцементу, для производства которого требуется огромное количество энергии.

«Если мы сможем частично или полностью заменить цемент некоторыми другими материалами, которые могут быть легко и широко доступны в природе, мы сможем достичь наших целей по обеспечению устойчивости», — говорит Буюкозтюрк.

Соавторами статьи являются ведущий автор и аспирант Стивен Палкович, аспирант Дитер Броммер, научный сотрудник Кунал Купваде-Патил, доцент ЦВЕ Адмир Масич и руководитель отдела ЦВЕ Маркус Бюлер, профессор инженерных наук McAfee.

«Слияние теории, вычислений, нового синтеза и методов определения характеристик позволило изменить парадигму, которая, вероятно, навсегда изменит способ производства этого вездесущего материала», — говорит Бюлер. «Это могло бы привести к более прочным дорогам, мостам, сооружениям, уменьшить углеродный и энергетический след, и даже позволить нам улавливать углекислый газ в процессе производства материала. Внедрение нанотехнологий в бетон — один из убедительных примеров [того, как] расширить возможности нанонауки для решения грандиозных инженерных задач.”

От молекул к мостикам

Сегодняшний бетон представляет собой беспорядочную совокупность щебня и камней, скрепленных цементным тестом. Прочность и долговечность бетона частично зависит от его внутренней структуры и конфигурации пор. Например, чем более пористый материал, тем он более уязвим для растрескивания. Однако не существует доступных методов для точного контроля внутренней структуры и общих свойств бетона.

«Это в основном предположения», — говорит Буюкозтюрк.«Мы хотим изменить культуру и начать контролировать материал на мезоуровне».

Как описывает Buyukozturk, «мезомасштаб» представляет собой связь между микромасштабными структурами и макроуровневыми свойствами. Например, как микроскопическое расположение цемента влияет на общую прочность и долговечность высокого здания или длинного моста? Понимание этой связи поможет инженерам определить элементы в различных масштабах длины, которые улучшат общие характеристики бетона.

«С одной стороны, мы имеем дело с молекулами, а с другой — строим структуру длиной порядка километров», — говорит Бююкозтюрк. «Как мы соединяем информацию, которую мы разрабатываем в очень маленьком масштабе, с информацией в большом масштабе? Это загадка ».

Строительство снизу вверх

Чтобы понять эту связь, он и его коллеги обратились к биологическим материалам, таким как кость, глубоководные губки и перламутр (внутренний слой раковины моллюсков), которые были тщательно изучены на предмет их механических и микроскопических свойств.Они просмотрели научную литературу для получения информации о каждом биоматериале и сравнили их структуру и поведение в нано-, микро- и макромасштабе со структурой цементного теста.

Они искали связи между структурой материала и его механическими свойствами. Например, исследователи обнаружили, что структура слоев кремнезема глубоководной губки, напоминающая луковицу, обеспечивает механизм предотвращения трещин. Перламутр состоит из минералов, построенных по принципу «кирпич и строительный раствор», что создает прочную связь между минеральными слоями, что делает материал чрезвычайно прочным.

«В этом контексте существует широкий спектр методов многомасштабной характеристики и компьютерного моделирования, хорошо зарекомендовавших себя для изучения сложных биологических и биомиметических материалов, которые можно легко применить в цементном сообществе», — говорит Масич.

Применяя информацию, которую они узнали при исследовании биологических материалов, а также знания, которые они собрали о существующих инструментах для проектирования цементной пасты, команда разработала общую, основанную на биоинспекциях структуру или методологию для инженеров по проектированию цемента «снизу вверх».”

Структура, по сути, представляет собой набор руководящих принципов, которым могут следовать инженеры, чтобы определить, как определенные добавки или ингредиенты, представляющие интерес, повлияют на общую прочность и долговечность цемента. Например, в рамках смежного направления исследований Buyukozturk изучает вулканический пепел в качестве добавки или заменителя цемента. Чтобы увидеть, улучшит ли вулканический пепел свойства цементной пасты, инженеры, следуя схеме группы, сначала использовали существующие экспериментальные методы, такие как ядерный магнитный резонанс, сканирующая электронная микроскопия и дифракция рентгеновских лучей, чтобы охарактеризовать твердое тело вулканического пепла и конфигурацию пор с течением времени. .

Затем исследователи могут подключить эти измерения к моделям, имитирующим долгосрочную эволюцию бетона, чтобы определить мезомасштабные отношения между, скажем, свойствами вулканического пепла и вкладом материала в прочность и долговечность бетонного моста, содержащего пепел. Затем эти модели могут быть подтверждены с помощью обычных экспериментов по сжатию и наноиндентированию для тестирования реальных образцов бетона на основе вулканического пепла.

В конечном итоге исследователи надеются, что эта структура поможет инженерам определить ингредиенты, которые структурированы и эволюционируют таким же образом, как и биоматериалы, что может улучшить характеристики и долговечность бетона.

«Надеюсь, это приведет нас к некоему рецепту более экологичного бетона», — говорит Буюкозтюрк. «Обычно зданиям и мостам дается определенный срок службы. Можем ли мы продлить жизнь этой конструкции в два или три раза? Это то, к чему мы стремимся. В нашей структуре все это очень конкретно изложено на бумаге, чтобы инженеры могли их использовать ».

Это исследование было частично поддержано Кувейтским фондом развития науки через Центр природных ресурсов и окружающей среды Кувейта-Массачусетского технологического института, Национальный институт стандартов и технологий и Аргоннскую национальную лабораторию.

Новая формула бетона, удаляемая из портландцемента, увеличивает прочность и устойчивость

Заливка экологически чистого бетона Wagners Earth Friendly Concrete.Если несколько крупных испытаний пройдут, как ожидалось, австралийской семейной компании удастся разработать новый бетон, который не только лучше для окружающей среды, но и прочнее, чем традиционная формула.

Компания по производству строительных материалов и горнодобывающей промышленности Wagners из Тувумбы, Австралия, последние восемь лет совершенствовала новую формулу бетона, заменяющую портландцемент летучей золой и шлаком.Согласно отчету Business Review Weekly, эти ключевые ингредиенты повторно используются в доменных печах при производстве чугуна, а также на угольных электростанциях.

Зола и шлак в сочетании с запатентованной комбинацией химических активаторов образуют геополимерное связующее в том, что компания называет экологически безопасным бетоном (EFC), сообщает BRW.

В результате получается бетон, который, по словам Вагнеров, не только прочнее, но и представляет большой интерес для тех, кто живет на Ближнем Востоке, где почвы разъедают известняковый клочок портландцемента из-за высокого содержания сульфата и хлоридов.

Замена 200-летней давности портландцемента на бетон — это то, что в последние годы пытались сделать несколько «экологически чистых» формул бетона, потому что производство цемента в значительной степени способствует выбросам углекислого газа. Пауло Монтейро, исследователь, профессор гражданской и экологической инженерии в Калифорнийском университете, сказал в прошлом году, что «на портландцемент приходится 7 процентов углекислого газа, который промышленность выбрасывает в воздух».

Председатель компании Wagners Джон Вагнер назвал традиционный бетон «самым большим загрязнителем в мире».”

Монтейро — часть исследовательской группы, которая разработала другую формулу бетона, заменяющую портландцемент на лайм и вулканический пепел — древнеримский рецепт. Эта команда заявила, что их бетон также прочнее, чем традиционная формула, но в настоящее время нет примеров крупной инфраструктуры, на которой можно было бы проверить эти утверждения.

И поэтому семья Вагнеров так далеко впереди. Они построили целый аэропорт с помощью EFC, используя 30 000 кубометров бетона. Джо Вагнер, один из четырех братьев, управляющих компанией, сказал BRW, что бетон достаточно прочен, чтобы выдержать любой самолет, летающий сегодня.

EFC также проходит испытания в виде сборных сегментов туннелей в почвах Малайзии, Дохи и Катра. По словам Вагнеров, EFC идеально подходит для туннелей благодаря своей «прочности на изгиб и низкой усадке».

Вагнеры настолько уверены в своей новой формуле, что даже не собираются ее запатентовать, заявляя, что патент сам по себе отдаст слишком большую часть ингредиентов формулы конкурентам.

Расчет плотности и выхода цемента на основе формулы

Просмотры сообщений: 4853

В этом разделе показано, как определить плотность и текучесть цемента по формуле цементного раствора.

Формула цемента приведена ниже:

Формула цемента:

Цемент класса G

35% кварцевый песок

0,2 г / с химиката A

0,6 gps химиката B

4,5 галлона буровой воды

Абсолютный объем каждого материала указан ниже:

Цемент класса G = 0,0382 галлона / фунт

Кремнеземный песок = 0,0456 галлона / фунт

Химический A = 0,0974 галлона / фунт

Химический B = 0.103 галлона / фунт

Примечание: я не назвал вам название продукта в этой теме или что-либо, что связано с цементными компаниями, потому что я хочу, чтобы вы поняли концепцию расчета. Если вы поймете концепцию, все будет хорошо.

Понятие, которое вам необходимо понять:

Объем = Вес x Абсолютный объем

Где:

Объем в галлонах / мешок

Масса, фунт / мешок

Абсолютный объем в галлонах / мешок

При расчете цемента все будет основано на одном мешке цемента.

| Вес (фунт / мешок) | Абсолютный объем (галлон / фунт) | Объем (галлон / мешок) | |

| мешок с цементом класса G | 94 | 0,0382 | 94 х 0,0382 = 3,591 |

| 35% кварцевый песок | 0,35 х 94 = 32,9 | 0,0456 | 32,9 х 0,0456 = 1,5 |

| Химический A | 0,2 ÷ 0,0974 = 2,053 | 0,0974 | 2,053 х 0.0974 = 0,2 |

| Химический B | 0,6 ÷ 0,103 = 5,825 | 0,0103 | 5,825 x 0,0103 = 0,6 |

| Вода | 8,33 x 4,5 = 37,485 | 1 / 8,33 | 37,485 x 0,12 = 4,5 |

| Итого | 94 + 32,9 + 1,0267 + 5,825 + 37,485 | 3,591 + 1,5 + 0,2 + 0,6 + 4,5 |

Общий вес мешка с цементом = 94 + 32,9 + 1,0267 + 5,825 + 37,485 = 171,2367 фунта / мешок

Общий объем раствора / мешок (выход цемента) = 10.391 галлон / мешок

Плотность цемента = Общий вес мешка с цементом ÷ Общий объем суспензии

Плотность цемента = 16,5 ppg

Справочные книги: Книги по технологии цементирования

Формулы и расчеты для бурения, добычи и ремонта, второе издание

объявляет о выпуске новой формулы цементных блоков с нулевым содержанием извести, шлака и природных алюмосиликатов — материалы для водоразделов

Известь, как многие знают, является очень едким материалом.Он очень щелочной — в противоположность кислоте — и вступает в реакцию со всеми видами других материалов. Римские бетоны работали, используя реакционную способность извести для разложения вулканического пепла на кремнезем и глинозем. После разрушения золы кальций в извести затем соединяется с диоксидом кремния и оксидом алюминия, образуя очень прочное связующее C-A-S-H, которое является основой для чрезвычайно прочного материала.

Измельченный гранулированный доменный шлак — это побочный продукт производства стали, который имеет много химического сходства с золой, которую римляне использовали для изготовления долговечных бетонов.Сильнощелочная известь также разрушает химическую структуру доменного шлака, и, подобно римским бетонам, кальций в извести затем связывается с глиноземом и кремнеземом в доменном шлаке с образованием прочного связующего C-A-S-H.

Природные алюмосиликаты — это причудливый термин для обозначения каменной пыли и глинистых минералов, которые в изобилии обнаруживаются на карьерах и каменоломнях по всему миру. Этот материал, как доменный шлак, обычно рассматривается как отходы — операторы карьеров используют огромное количество воды для вымывания каменной пыли и глинистых минералов из добытой породы, прежде чем она превратится в бетон или габаритный камень.Многие операторы карьеров не используют этот материал, а его огромные груды, известные как вскрыша карьера или прудовая лепешка, дорого вывозить. Компания Watershed Materials всегда стремилась использовать мелкие частицы каменной пыли и глинистых минералов в качестве преимущества, а не вымывать их, и этот дизайн смеси делает именно это. Исследовательская группа обнаружила, что природные алюмосиликаты, в изобилии встречающиеся в перекрывающих карьерах, являются еще одним важным источником глинозема и кремнезема для разрушения извести и образования новых связей.

Благодаря такому составу смеси компания Watershed Materials способна превратить промышленные и горнодобывающие отходы в великолепный долговечный продукт из кирпичной кладки, обеспечивающий повышенную прочность, сниженный экологический профиль и поразительный внешний вид. Тройная комбинация извести, GGBSF и природных алюмосиликатов, которые легко найти в карьерах по всему миру, создает основу для безцементного раствора для каменной кладки, который можно производить сегодня.

«Самое интересное в этом типе стабилизатора заключается в том, что он так удачно сочетается с нашим подходом к разработке смесей», — говорит Тадж Истон, менеджер исследовательской лаборатории Watershed Materials.«Хотя некоторые глины и мелкие минералы хорошо себя ведут при использовании традиционной стабилизации цемента в продуктах Watershed Materials, здесь они становятся мощным и неотъемлемым компонентом самого вяжущего. То, что многие считают отходами, превращается в очень эффективный стабилизатор ».

Производство материалов водораздела с высокой степенью сжатия имеет решающее значение для успеха конструкции извести, измельченного гранулированного доменного шлака и природных алюмосиликатных смесей. Химическая реакция между элементами связующего оптимизируется, когда частицы прижимаются к прямому контакту, максимизируя взаимодействие зерна с зерном и устраняя пустоты.Новая запатентованная машина для производства блоков с высокой степенью сжатия и смесители для деагломерации работают вместе, превращая три компонента в своего рода искусственный камень.

Бетон, многовековой материал, получает новый рецепт

В любой день компания Central Concrete в Сан-Хосе, Калифорния, выполняет то, что бетонные компании делали веками: объединяет песок, гравий, воду и цемент для создают раствор, который используется в строительстве.

Но Central — одна из немногих компаний, стоящих в авангарде движения за более экологичный бетон — все чаще экспериментирует с некоторыми совершенно новыми смесями.

В одной части завода углекислый газ от химической газовой компании вводится в бетон, задерживая этот парниковый газ и удерживая его вне атмосферы, где он будет способствовать глобальному потеплению. В другом месте инженеры возятся с рецептом бетона, пробуя заменители цемента, который составляет около 15 процентов смеси и действует как клей, скрепляющий все вместе. Цемент, однако, также ответственен за большую часть выбросов углерода из бетона — выбросы настолько высоки, что некоторые отказались от бетона в пользу альтернативных строительных материалов, таких как массивная древесина и бамбук.

Оказывается, бетон серьезно загрязняет окружающую среду.

Самый широко используемый строительный материал на планете, он дал нам скульптурные постройки, прочные мосты и плотины, гаражи и множество других сооружений, которые нас окружают. Но на бетон также приходится около 8 процентов глобальных выбросов углерода. Если бы бетон был страной, он бы занимал третье место по выбросам после Китая и США.

Только в Соединенных Штатах в прошлом году было произведено 370 миллионов кубических ярдов бетона, из которых почти 40 процентов ушло на коммерческую недвижимость, по данным торговой группы Национальной ассоциации товарного бетона.

В последние десятилетия архитекторы, девелоперы и политики, стремящиеся снизить углеродный след зданий, сосредоточили свое внимание на сокращении энергопотребления за счет повышения эффективности освещения, отопления и других систем. Чтобы еще больше снизить выбросы, они обращают внимание не только на эксплуатационные вопросы, но и на углерод, выделяемый при производстве и транспортировке материалов, из которых состоят конструкции, или так называемый воплощенный углерод. Все внимание приковано к бетону, потому что в зданиях используется очень много его, от фундамента до самых верхних этажей.

«Люди все больше понимают, откуда исходит глобальное потепление», — сказала Аманда Камински, руководитель консалтинговой фирмы Building Product Ecosystems в Нью-Йорке. «Бетон отвечает за непропорционально большой кусок».

Central, входящая в состав компании U.S. Concrete, производителя из Техаса, добивается прогресса в решении этой проблемы: бетон с низким уровнем выбросов составляет 70 процентов материала, который компания производит ежегодно, по сравнению с 20 процентами в начале 2000-х годов. Стремление завода к обезуглероживанию «действительно ускорилось за последние три года», — сказал Херб Бертон, вице-президент и генеральный директор U.Западный регион С. Бетон.

Guiding Central — это национальная исследовательская лаборатория U.S. Concrete на заводе в Сан-Хосе. Лаборатория, возглавляемая инженером Аланой Гуццеттой, тщательно изучает технологии и продукты, разработанные другими компаниями, решая, стоит ли их испытывать и, в конечном итоге, использовать их в своей деятельности.

Однако возиться с рецептом бетона не ново. Римляне использовали формулу с участием извести и вулканической породы. В начале 19 века английский каменщик изобрел портландцемент, который до сих пор является наиболее широко используемым типом, производство которого включает в себя соединение известняка и глины и нагревание до высоких температур.Сегодня для каждого строительного объекта используется собственная бетонная смесь, разработанная инженерами-строителями с учетом того, как и где она будет использоваться.

До того, как изменение климата стало насущной проблемой, производители бетона стремились уменьшить количество цемента в своих смесях по той простой причине, что он был дорогостоящим, отчасти из-за энергоемкого нагрева при его производстве.

Десятилетия назад они начали заменять часть цемента более дешевой летучей золой, побочным продуктом угольных электростанций, и шлаком, побочным продуктом производства стали.Использование таких материалов имело дополнительное преимущество в виде отвода их от свалок, а также было обнаружено, что они улучшают характеристики бетона. Только в последние годы бетон с летучей золой и шлаком стал продвигаться как более экологичный продукт.

Но теперь есть загвоздка: сейчас, когда угольные электростанции выводятся из эксплуатации, летучей золы не так много, как раньше. Падение производства стали в некоторых частях страны сделало дефицит шлака. Нехватка привела к росту цен на эти материалы, что сделало эксперименты с альтернативными бетонными смесями еще более актуальными.

Эксперименты также были вызваны спросом со стороны архитекторов и девелоперов, которые хотят, чтобы их здания были экологичными, компаний, стремящихся достичь амбициозных целей по выбросам углерода, и правительств, проводящих политику снижения выбросов углерода. Это движение проявляется на самых разных фронтах.

Переработанное бывшее в употреблении стекло, которое в противном случае могло бы быть отправлено на свалки, измельчается в порошок, известный как пуццолан из матового стекла, который можно использовать вместо цемента в бетоне.

Согласно данным торговой группы Portland Cement Association, цементная промышленность продвигает портланд-известняковый цемент, который снижает выбросы углерода на 10 процентов.

Несколько новых способов сделать бетон более экологичным с использованием отработанного углекислого газа.

Компания CarbonCure Technologies, базирующаяся в Галифаксе, Новая Шотландия, изобрела процесс, который включает введение жидкого диоксида углерода в бетон во время смешивания. Это не только предотвращает попадание парниковых газов в воздух, но также укрепляет бетон и снижает количество необходимого цемента.

На данный момент бетон CarbonCure имеет чистое снижение выбросов углерода только от 5 до 7 процентов, но эта технология уже внедрена на 225 заводах в Соединенных Штатах.Недавно Central использовала технологию CarbonCure для бетона, поставляемого LinkedIn для штаб-квартиры площадью 245 000 квадратных футов, которую сетевая компания строит в Маунтин-Вью, Калифорния.

Blue Planet, базирующаяся в Лос-Гатосе, Калифорния, использует собранный углекислый газ. из выхлопной трубы электростанции для производства синтетического известняка, который заменяет песок и гравий в бетоне. Хотя Blue Planet все еще тестирует свою технологию, Central уже использовала свой заполнитель для заливки бетона в международном аэропорту Сан-Франциско.

Другие компании, в том числе Solidia Technologies в Пискатауэй, штат Нью-Джерси, и BioMason в Дареме, штат Северная Каролина, разработали процессы, которые используются для изготовления литых бетонных изделий, таких как брусчатка и плитка.

Central следит за всеми действиями.

Это правильный подход, — сказал Джереми Грегори, исполнительный директор Concrete Sustainability Hub, отраслевой группы Массачусетского технологического института.