Классификация чугунов

Сеть профессиональных контактов специалистов сварки

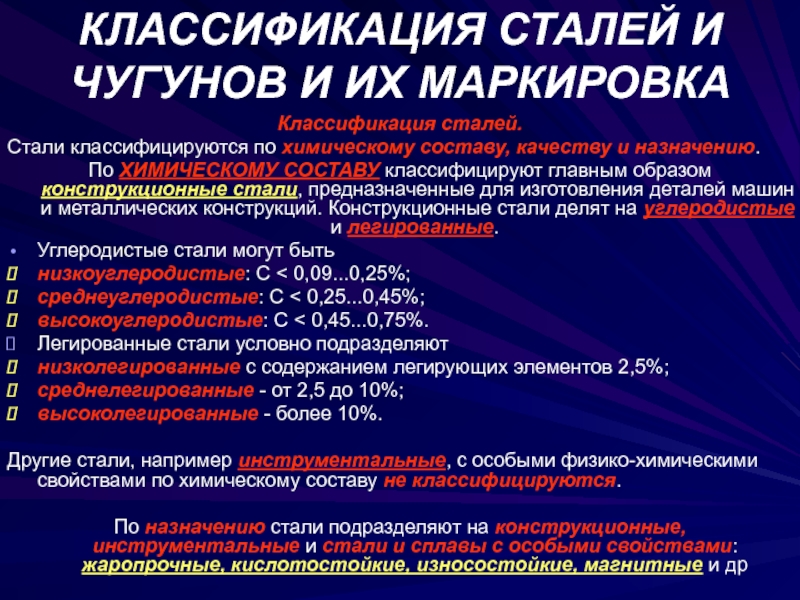

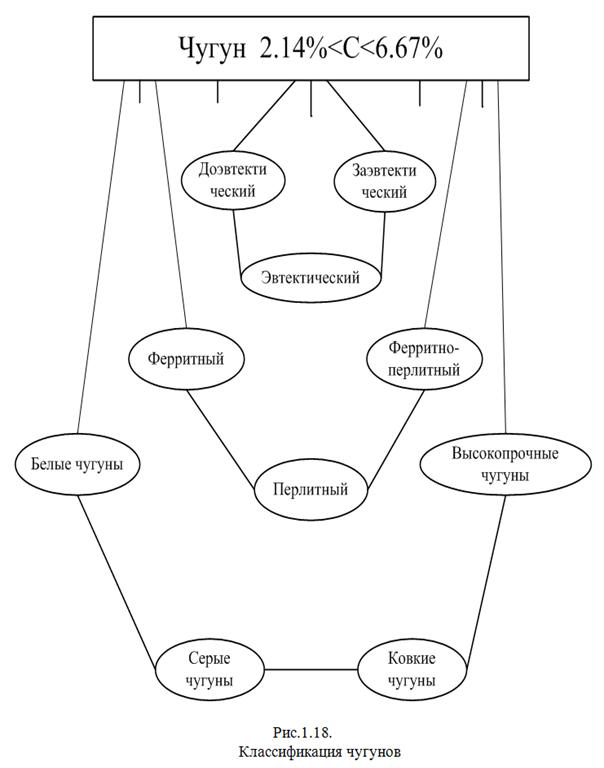

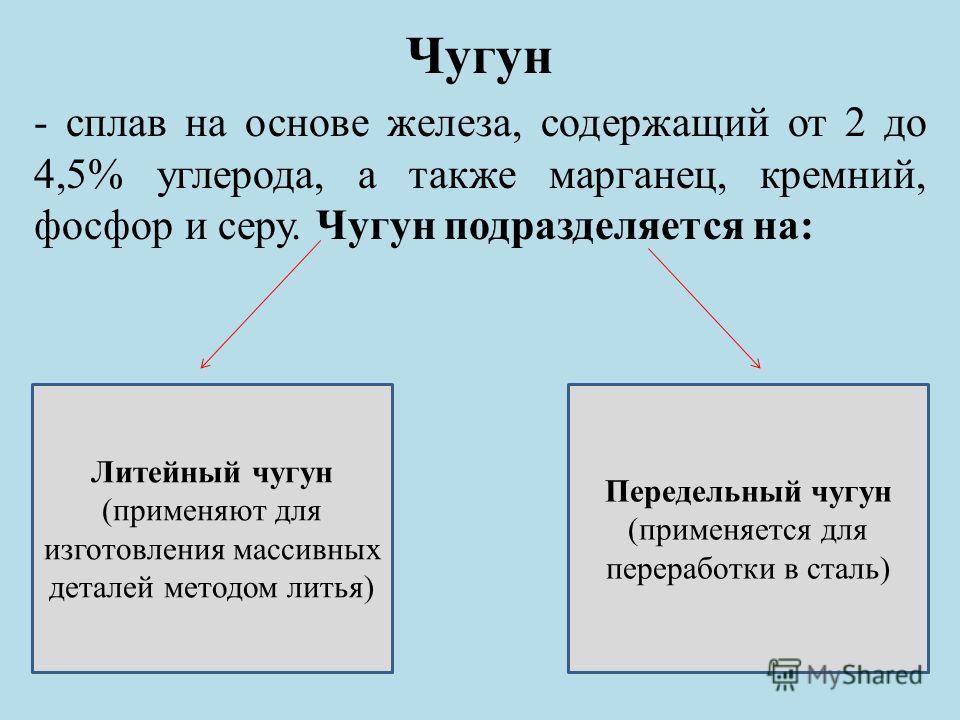

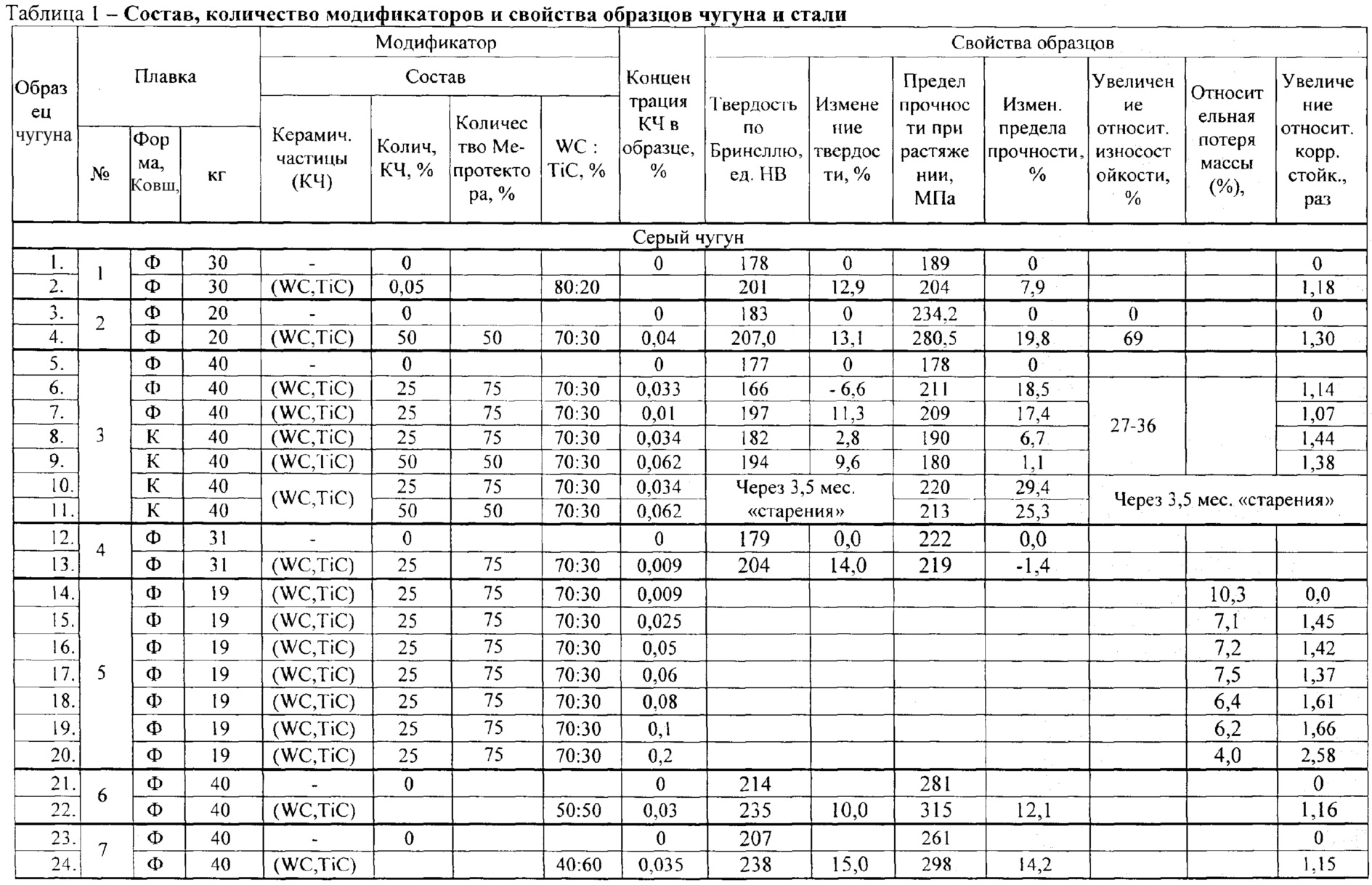

Чугун представляет собой многокомпонентный сплав железа с углеродом, содержащий >2,1% С. Кроме углерода в чугуне обычно содержится (в %): до 4 Si; 2 Мп; 0,3 Р; 0,25 S, а также 0,1 Cr, Ni или Cu. Классификация чугунов в зависимости от состояния углерода в сплаве:

- белые,

- серые,

- ковкие,

- высокопрочные чугуны.

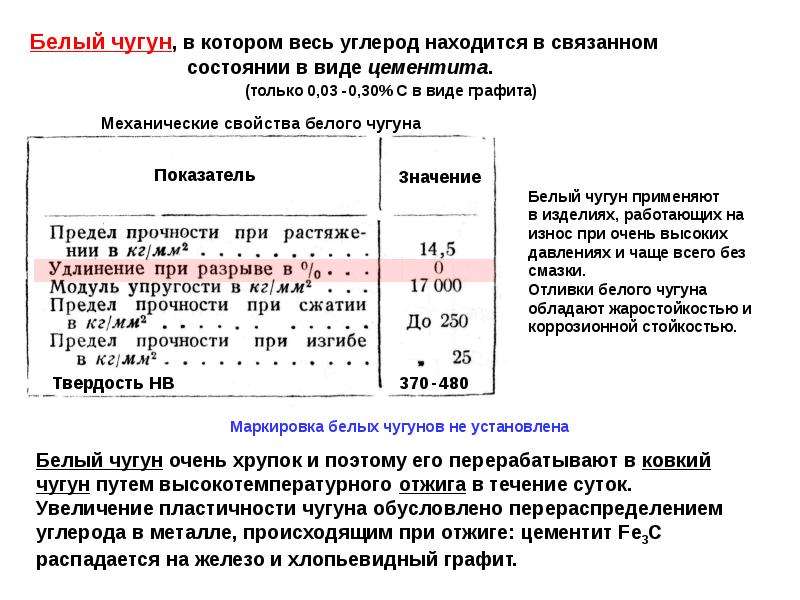

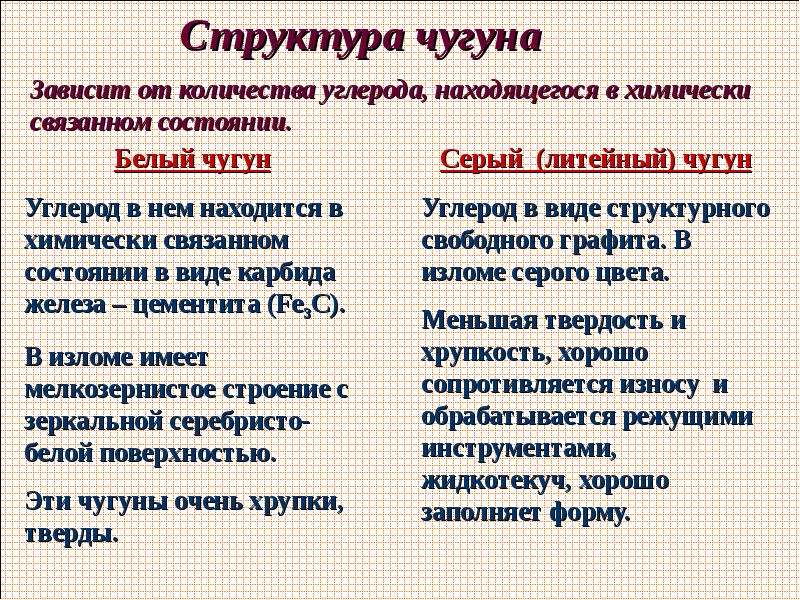

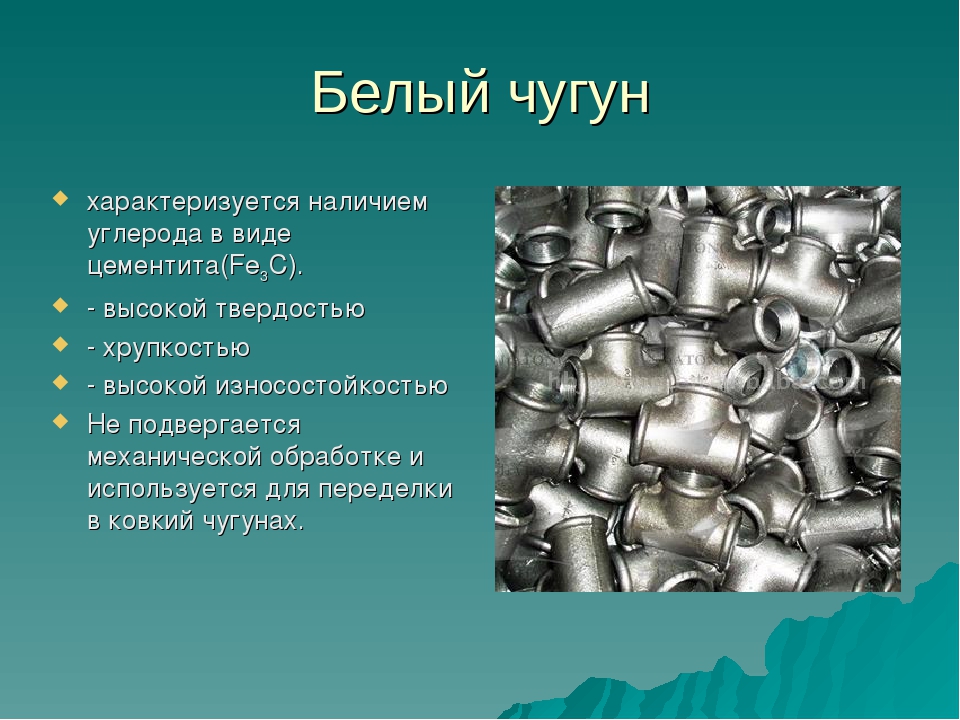

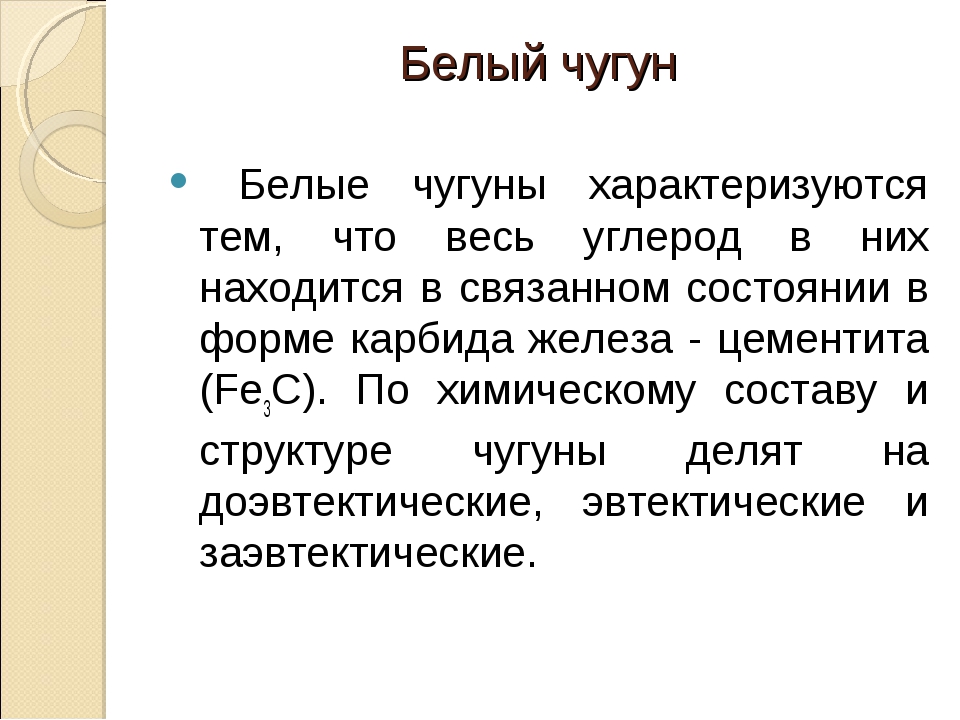

В белом чугуне весь углерод находится в виде химического соединения с железом — цементита (Fе3С). Цементит обладает высокими твердостью (800 НВ) и хрупкостью, поэтому трудно поддается механической обработке. Из-за этого белые чугуны нашли ограниченное применение в качестве конструкционных материалов и служат в основном для получения ковких чугунов. При длительном обжиге белого чугуна цементит в нем распадается и углерод выделяется в свободное состояние.

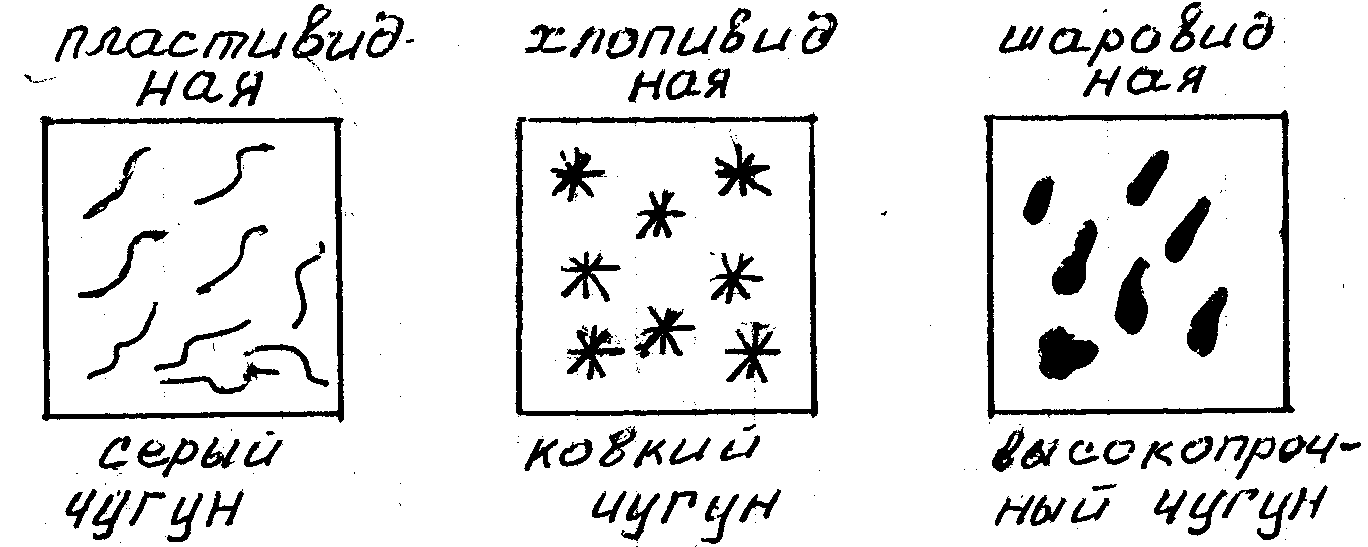

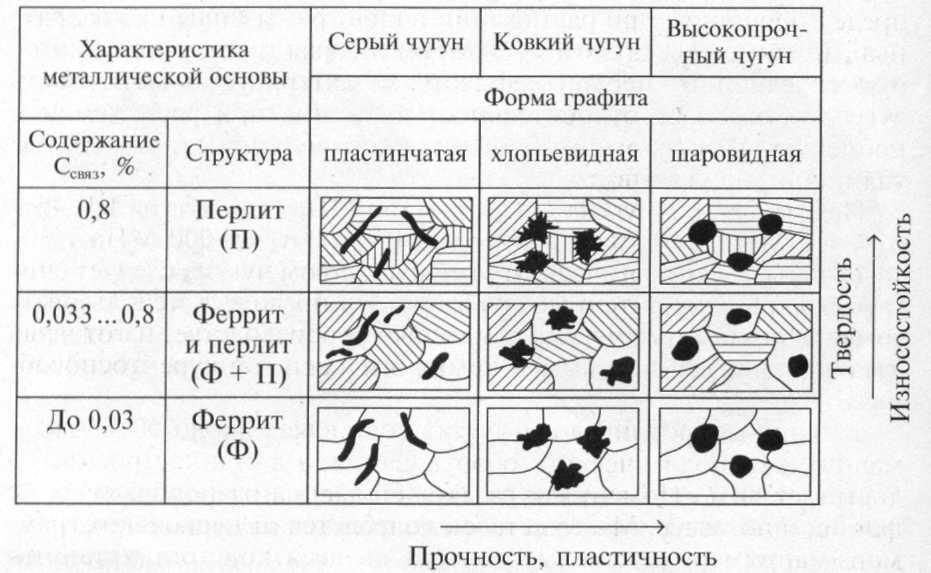

Серые чугуны в изломе имеют серебристый цвет из-за наличия в них пластинчатых включений графита.

Наличие свободного графита в чугуне (до 50 % С) оказывает влияние на его свойства. Увеличение количества и размеров графитовых включений и неравномерность их распределения уменьшают прочность чугуна. Вместе с тем, свободный графит придает чугуну износостойкость, высокие литейные свойства, хорошую обрабатываемость режущим инструментом и высокую сопротивляемость при знакопеременных нагрузках. Все это обусловливает широкое применение серого чугуна в качестве конструкционного материала.

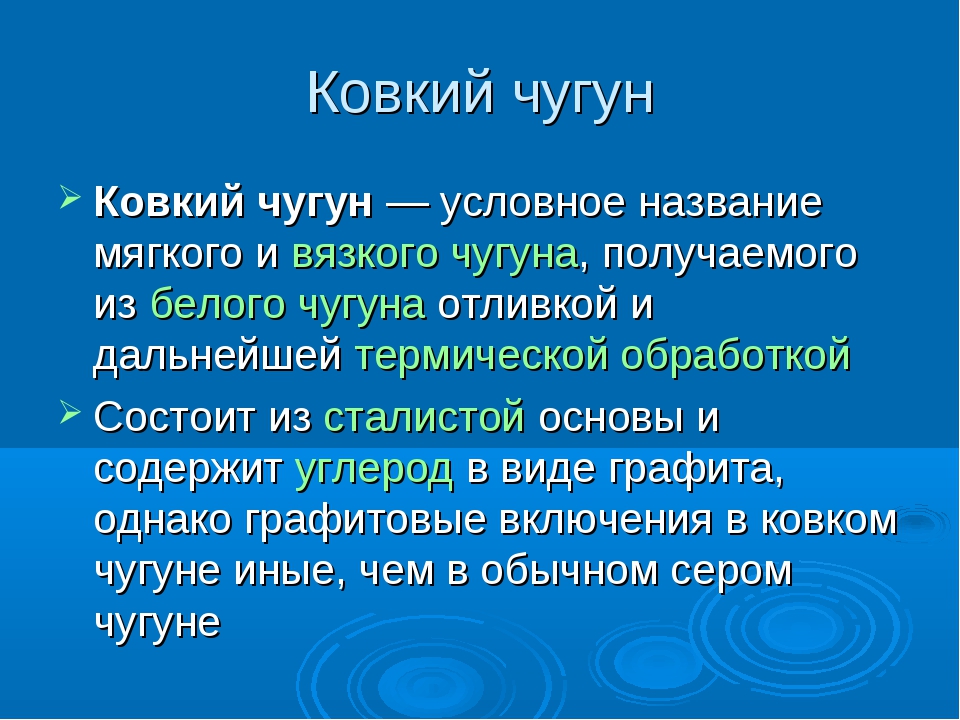

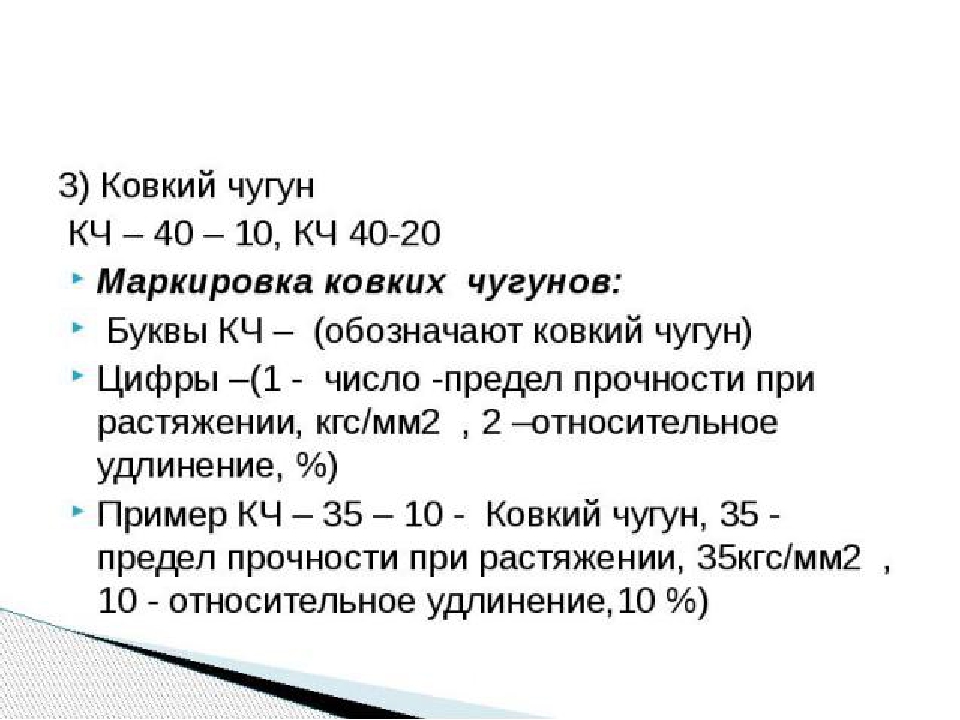

Чугун, полученный из белого чугуна продолжительным отжигом при температуре 800…850oС, называют ковким. В отличие от серого чугуна в ковком углерод находится не в виде пластинчатого графита, а в виде хлопьевидного. Ковкий чугун по сравнению с серым чугуном обладает более высокой прочностью (300 … 630 МПа), пластичностью и ударной вязкостью. Ковкий чугун имеет однородные свойства по сечению, в его отливках отсутствуют напряжения, ему при суши высокие механические свойства, он хорошо обрабатывается.

Ковкий чугун по сравнению с серым чугуном обладает более высокой прочностью (300 … 630 МПа), пластичностью и ударной вязкостью. Ковкий чугун имеет однородные свойства по сечению, в его отливках отсутствуют напряжения, ему при суши высокие механические свойства, он хорошо обрабатывается.

В зависимости от режима термообработки основа ковкого чугуна может быть ферритной или перлитной. Состав основных элементов в ковком чугуне (в %): 2,3 …3 С; 0,9 … 16 Si; 0,3 … 1,2 Мn; >0,15 Р и S. Основные характеристики ковких чугунов определены ГОСТ 1215-79. Ферритные чугуны отличаются более высокой пластичностью, а перлитные обеспечивают лучшую износостойкость.

В промышленности получили распространение высокопрочные и легированные чугуны. В высокопрочном чугуне (ГОСТ 7293-85) углерод находится в виде шаровидного графита. Содержание основных элементов в таких чугунах составляет (в %): до 38 С; 2.9 Si; 0,9 Мn; 0,1 Сг; 0,02 S; 0,1 Р; 0,08 Mg. Чугуны с шаровидным графитом значительно превосходят по характеристикам серые чугуны.

Легированные чугуны выпускаются согласно ГОСТ 7769-82.

Классификация чугунов легированных:

- жаростойкие хромовые чугуны,

- коррозионно-стойкие чугуны,

- износостойкие чугуны

- другие.

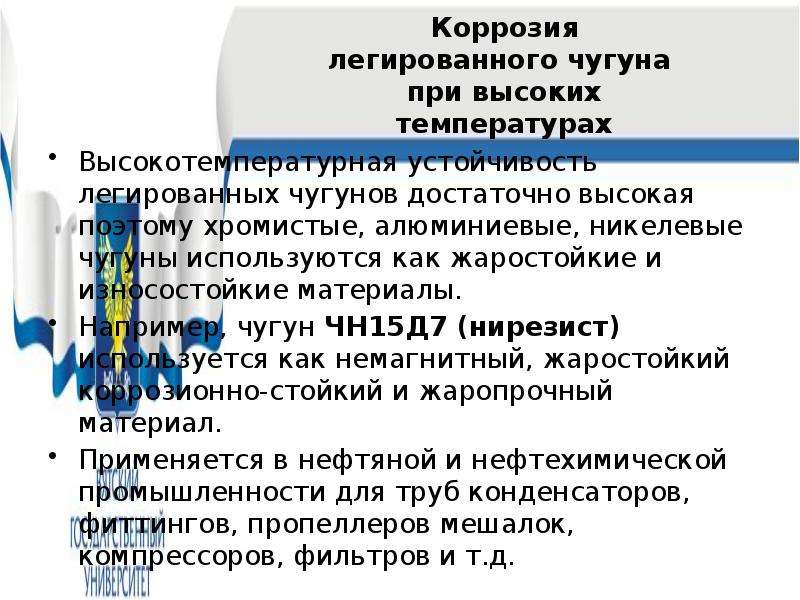

Такие чугуны легируются хромом, никелем, кремнием, магнием, медью и другими элементами. В легированных чугунах с содержанием до 10 % Ni, Сr и Мn и более имеют место перлитно-карбидные, бейнитные, мартенситные и аустенитные основы.

Другие страницы по теме

Классификация чугунов

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Классификация чугуна. | CNC Motors

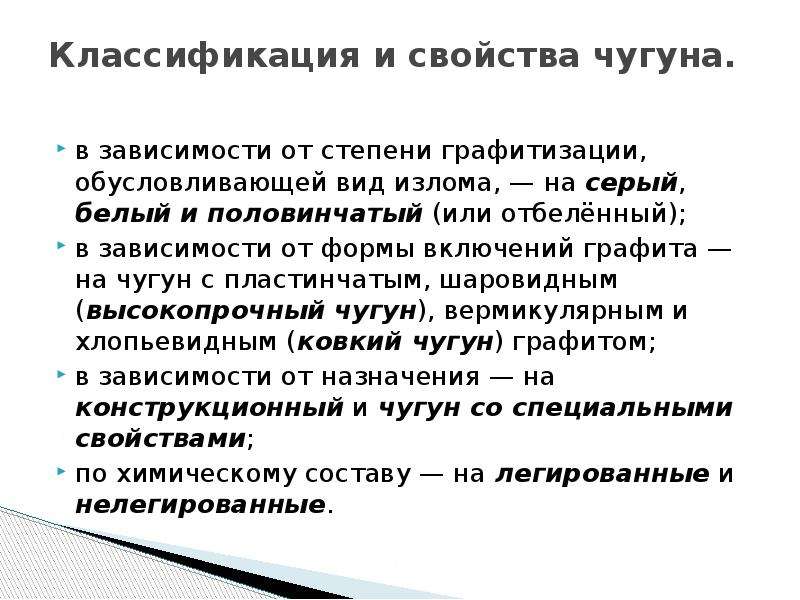

Чугун различного вида может иметь разные физические, химические и прочностные свойства. В зависимости от этих свойств, чугун классифицируется по видам, различающимся:

- по форме содержащегося в чугуне графита

- по количественному содержанию цементита

Различают следующие виды чугуна:

- белый чугун

- серый чугун

- половинчатый чугун

- ковкий чугун

- высокопрочный чугун

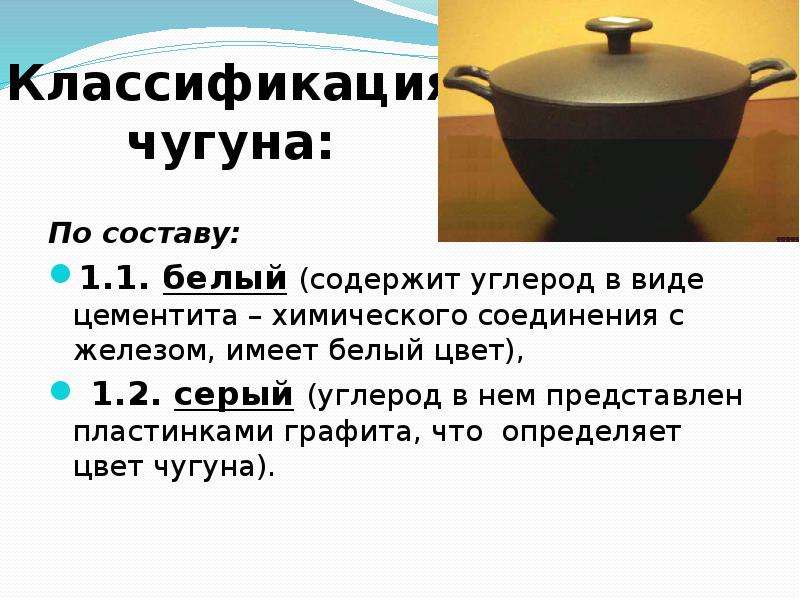

- чугун с вермикулярным графитом

Белый чугун содержит углерод в виде карбида железа (цементита) и почти не содержит графит. На изломе белый чугун имеет металлический блеск и белый цвет, откуда и получил своё название. Из механических свойств следует отметить, что белый чугун отличается большой хрупкостью, а по структуре чугун данного вида являет собой перлит, ледебурит, цементит.

На изломе белый чугун имеет металлический блеск и белый цвет, откуда и получил своё название. Из механических свойств следует отметить, что белый чугун отличается большой хрупкостью, а по структуре чугун данного вида являет собой перлит, ледебурит, цементит.

Серый чугун содержит в своей структуре графит пластинчатой формы, поэтому на изломе такой чугун имеет серый цвет. Серый чугун различают по фазам состояния углерода:

- перлитный серый чугун

- ферритный серый чугун

- ферритно-перлитный серый чугун

Половинчатый чугун содержит часть углерода в виде цементита, часть – в виде графита. По структуре половинчатый чугун являет собой перлит, ледебурит, пластинчатый графит.

Ковкий чугун получают отжигом белого чугуна. При отжиге углерод переходит из метастабильной фазы (цементит) в стабильную фазу (графит). В результате получают чугун с графитом хлопьевидной формы. По структуре такой чугун являет собой феррит, перлит.

Высокопрочный чугун содержит в своём составе графит шаровидной формы.

Чугун с вермикулярным графитом используется при изготовлении блоков и головок цилиндров автомобильных двигателей. Такой чугун обладает следующими улучшенными механическими свойствами:

- предел прочности выше на 75 % (по сравнению с серым чугуном)

- жёсткость выше на 45 % (по сравнению с серым чугуном)

В результате изделия из такого чугуна получаются более прочные и лёгкие.

Оборудование для обработки чугуна фрезерованием

Какого бы вида не был чугун, для получения готовых изделий его необходимо обрабатывать, в том числе при помощи фрезерования.

Наша компания поставляет всё необходимое оборудование для обработки фрезерованием – от готовых приводов до концевых фрез. На поставляемом нами оборудовании могут обрабатываться практически любые материалы, в том числе чугун.

Квалифицированные инженеры всегда готовы проконсультировать вас по любым вопросам, связанным с фрезерованием – от выбора подходящего инструмента до подбора оптимального режима обработки чугуна (или любого другого материала).

По вопросам подбора оборудования и его покупки звоните, а также по любым другим вопросам звоните по телефону 8 (499) 653-52-64, либо отправляйте свои вопросы через форму обратной связи на сайте.

Мы поставляем только качественное оборудование по доступным ценам! Компания CNC Motors.

Классификация чугуна

Чугуном называется сплав железа с углеродом. Содержание углерода превышает 2.14%. Также в состав чугуна входят различные примеси, которые придают ему дополнительные свойства. Чугун – хрупкий материал. Различают чугунное литье, и чугун для обработки стали. Чугунное литье широко используется в металлургии благодаря высокой прочности чугуна.

Чугун делят на виды в зависимости от количества и формы содержащихся углеродных соединений: белый, серый, ковкий, высокопрочный, половинчатый. В белом чугуне углерод представлен цементитом. В структуру белого чугуна входят перлит, ледебурит и цементит. Белым назван из-за белого цвета излома.

В белом чугуне углерод представлен цементитом. В структуру белого чугуна входят перлит, ледебурит и цементит. Белым назван из-за белого цвета излома.

В состав серого чугуна входят железо, кремний (1,2-3,5%) и углерод, примеси марганца, фосфора, серы. Делится на доэвтектический, эвтектический и заэвтекический. Наличие графита придает серый цвет на изломе. Используется в машиностроении, сантехнике и строительных конструкциях.

В состав ковкого чугуна входит графит хлопьевидной формы, который получают путем длительного отжига белого чугуна. Структура содержит феррит или перлит. У ковкого чугуна высокие показатели пластичности и вязкости, прочности при растяжении и сопротивления удару. Ковкий чугун используют для изготовления деталей со сложной формой. Маркировка содержит данные о пределах прочности в МПа на разрыв и относительном удлинении в процентах, которое характеризует пластичность ковкого чугуна. Выглядит она так – КЧ ХХХ- YY.

В структуру высокопрочного чугуна входит шаровидный графит, образующийся в результате кристаллизации. Он в меньшей степени ослабляет металлическую основу чугуна, по сравнению с пластинчатым, и не играет роль концентратора напряжения. В состав половинчатого чугуна входит углерод в виде цементита 0,8%. Структура состоит из перлита, ледебурита.

Он в меньшей степени ослабляет металлическую основу чугуна, по сравнению с пластинчатым, и не играет роль концентратора напряжения. В состав половинчатого чугуна входит углерод в виде цементита 0,8%. Структура состоит из перлита, ледебурита.

В промышленности принята следующая маркировка чугуна: передельный чугун, передельно-литейный чугун, передельный фосфористый чугун, передельный высококачественный чугун, чугун с пластинчатым графитом, антифрикционный чугун ( делится на серый, высокопрочный и ковкий), чугун с шаровидным графитом для отливок и легированный чугун с специальными свойствами.

В чугунном литье используется литейный чугун различных марок. При использовании литейного чугуна марок Л1-Л6 получаемая продукция соответствует требованиям к качеству, указанных в ГОСТах.

Чугун Классификация — Энциклопедия по машиностроению XXL

В машиностроении ограниченно применяют чугун первой плавки (т. е. доменный чугун). Классификацию доменного чугуна см. в работе [6]. Весьма перспективной является отливка крупных деталей непосредственно на металлургических заводах из доменного чугуна, модифицированного магнием.

[c.10]

в работе [6]. Весьма перспективной является отливка крупных деталей непосредственно на металлургических заводах из доменного чугуна, модифицированного магнием.

[c.10]Чугуны — Классификация И — Коррозия 20, 21 — Свойства физические и технологические 21, 22, 24, 758 — Свойства химические 17, 20, 21 — Усадка линейная 21, 24, 758 [c.1026]

ЧУГУНОВ. КЛАССИФИКАЦИЯ ДОМЕННЫХ ЧУГУНОВ [c.73]

СОСТАВ И СОРТА ВЫПЛАВЛЯЕМЫХ ДОМЕННЫХ ЧУГУНОВ. КЛАССИФИКАЦИЯ ДОМЕННЫХ ЧУГУНОВ [c.61]

Состав, сорта чугуна, классификация и маркировка по ГОСТ [c.69]

Чугуны — Классификация 89 — Особенности сварки 89 — Состав присадочных прутков 91, 92 — Способы сварки 90 — Флюсы для пайко-сварки 92 — Характеристика 89

Классификация чугунных отливок по технологической сложности производится с учетом массы и толщины стенок. Для характеристики сложности чугунных отливок служит коэффициент габаритного объема

[c.45]

Для характеристики сложности чугунных отливок служит коэффициент габаритного объема

[c.45]

Для производства отливок используются различные сплавы, классификация которых приведена на рис. 4.1. Примерно 77 % (по массе) всех изготовляемых в машиностроении отливок делают из чугуна. Этому способствует самая низкая среди всех литейных сплавов стоимость чугуна, его сравнительно высокая прочность и хорошие литейные свойства. [c.45]

Классификация чугунных отливок по технологической сложности [c.46]

Появление чугуна с шаровидным графитом вызвало ряд изменений в классификационной характеристике чугунов. Предел прочности при изгибе, ранее являвшийся одним из основных классификационных признаков (в заводских условиях ему придавалось большее значение по сравнению с другим показателем — пределом прочности при растяжении), уже не фигурирует в современных стандартах, уступив место пределу прочности при растяжении. В отличие от ранее действовавших классификаций на чугун с пластинчатым графитом в классификациях, применяемых к чугуну с шаровидным графитом, предусмотрены основные требования к механическим свойствам — пределу текучести и относительному удлинению.

Опыт его эксплуатации, углубленное изучение специфических особенностей, постепенное раскрытие природы прочности и пластичности выдвинули в последнее время ряд новых проблем, относяш ихся к выбору критериев для оценки конструкционных свойств и имеюш их отчасти значение и для других конструкционных материалов. В литературе отмечалась [261], прежде всего, недостаточность и неполнота характеристики чугуна с шаровидным графитом по пределу прочности при растяжении. Между тем именно эта характеристика, как указано выше, является основной для классификации нового чугуна как у нас, так и за рубежом.

В настоящее время действуют как рекомендуемые ГОСТ на терминологию и классификацию дефектов отливок из серого чугуна, ковкого чугуна и стали (см. соответствующие ГОСТ 2612-44. 3287-46 и 4009-48). [c.367]

В четвертом томе Чугун дана классификация и принципы выбора машиностроительного чугуна приведены физико-механические, технологические и другие свойства серого, ковкого, антифрикционного, коррозионно-стойкого, жаростойкого

[c. 7]

7]

КЛАССИФИКАЦИЯ ИЗНОСОСТОЙКИХ БЕЛЫХ ХРОМИСТЫХ, ЧУГУНОВ [c.28]

Известно несколько десятков марок легированных белых износостойких чугунов 16, 78]. Такое разнообразие составов износостойких чугунОв требует подробной информации о свойствах и эксплуатационных характеристиках сплавов, необходимой для правильной ориентировки при выборе материала для конкретных деталей. Отсутствие классификации износостойких хроми- [c.28]

КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ ЧУГУННЫХ ОТЛИВОК [c.1]

Классификация перлитного ковкого чугуна, принятая организацией американских литейщиков (AFA), приведена в табл. 98 [11]. [c.78]

Для определения дефектов отливок, их причин и виновников брака следует применять единый классификатор дефектов, построенный на основе рекомендуемого государственного стандарта 2612-44 ( Отливки из серого чугуна, терминология и классификация дефектов»). [c.252]

[c.252]

Классификация нормируемых элементов работы при обрубке и отделке чугунного литья в серийном [c.453]

В четвертом томе дана классификация и принципы выбора машиностроительного чугуна, приведены физикомеханические, технологические и другие свойства серого, ковкого, износостойкого, антифрикционного, коррозионно-стойкого,,, жаростойкого чугуна, чугуна с шаровидным графитом со специальными физическими свойствами. [c.4]

Серый, ковкий и высокопрочный чугун классифицируют по механическим свойствам. Согласно общей классификации принято следующее деление [1] [c.9]

Классификация структур фосфидной эвтектики по площади включений (Фв1 — F 25 ООО мк ) мало отражает ее влияние на свойства чугуна. Дифференциация фосфидной эвтектики на двойную Фс1 с равномерным зернистым строением и тройную ФсЗ с пластинами цементита принципиально неверна, как это было показано выше. Поэтому наиболее рациональной является оценка структуры фосфидной эвтектики по характеру ее распределения в чугуне (ГОСТ 3443-57). [c.14]

[c.14]

Классификация основных видов термической и химико-термической обработки отливок из серого чугуна приведена в табл. 1. [c.28]

Высоколегированный чугун. В ГОСТе 7769—63 включена одна марка высоколегированного хромистого чугуна ЖЧХ-30 (см. табл. 29). В промышленности находит применение также чугун с более низким содержанием хрома [24] существует следующая классификация по жаростойкости [c.203]

Хромистые сплавы. Свойства высокохромистого чугуна с большим содержанием углерода частично описано в разделе Отливки из жаростойкого чугуна , однако в химическом машиностроении применяются преимущественно высокохромистые сплавы с пониженным содержанием углерода. До сих пор нет единого мнения в классификации высокохромистых сплавов, содержащих более 1% С. По данным работы [57], характерное для чугуна эвтектическое превращение в сплавах, содержащих 35% Сг, наступает при содержании 1,5—2,5% С, а по данным работы [25], сплав, содержащий 20% Сг и более — 0,6% С должен классифицироваться как белый чугун, если применять терминологию, принятую для диаграммы железо—углерод. Бесспорным является то, что эвтектическое превращение в высокохромистых сплавах выявляется при значительно более низком содержании углерода, так как по мере увеличения содержания хрома в железоуглеродистом сплаве растворимость углерода непрерывно уменьшается.

[c.225]

Бесспорным является то, что эвтектическое превращение в высокохромистых сплавах выявляется при значительно более низком содержании углерода, так как по мере увеличения содержания хрома в железоуглеродистом сплаве растворимость углерода непрерывно уменьшается.

[c.225]

ЧУГУННОЕ ЛИТЬЕ Классификация [c.13]

Классификация структур чугунных отливок регламентирована ГОСТом 3443-57. [c.13]

В табл. 1-1 предпринята попытка объединить все многообразие типов и конструкций котлов в десять отдельных групп, характеризующихся примерно одинаковыми требованиями к водно-химическому режиму. Подобная классификация до известной степени условна, так как не учитывает таких порой решающих в этом вопросе факторов, как род топлива, способ его сжигания и др. В ней объединены паровые, водогрейные котлы и системы испарительного охлаждения. Для каждой из групп приведены предельные значения рабочих давлений, производительности и температуры теплоносителя. В первую, наиболее многочисленную группу включены чугунные секционные котлы малой производительности,

[c.11]

В первую, наиболее многочисленную группу включены чугунные секционные котлы малой производительности,

[c.11]

Оптимальная температура 232, 233 —чугунные — Припуски на обработку —.Размеры 332, 333 —штучные — Обкатка между роликами и шариками 278, 280 Загрузочные устройства — Классификация 917 — Схемы 918 — Экономическая целесообразность — Расчетные формулы 917 —автоматические для штучных заготовок 917—947 [c.957]

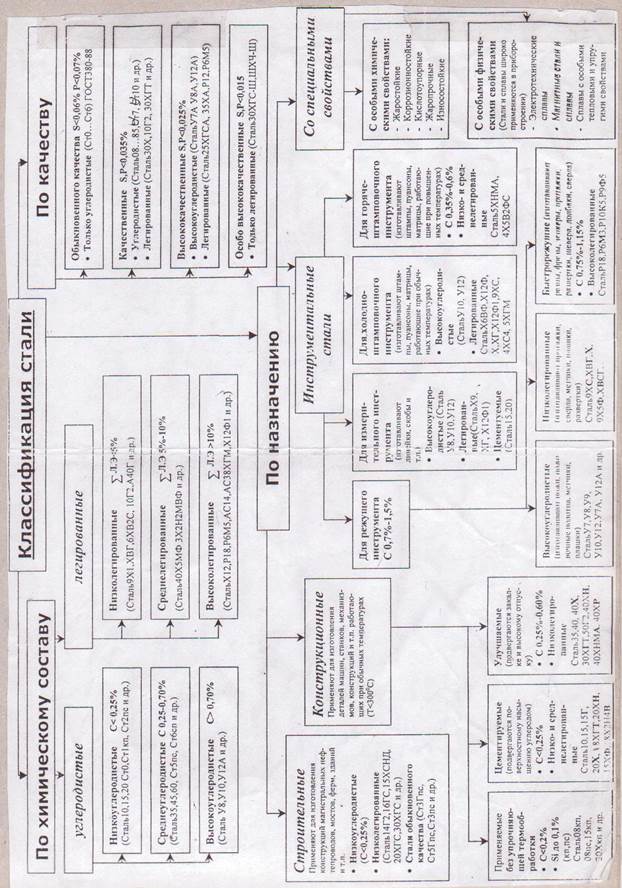

Классификация стали по способам производства. По способам производства различают бессемеровскую, томасов-скую, мартеновскую и электросталь. В котлостроении применяется в основном мартеновская сталь и для особо ответственных деталей — электросталь. Бессемеровский и томасовский способы выплавки стали из чугуна не обеспечивают получения металла требуемой для котлостроении чистоты и качества, т. е. требуемых свойств. [c.31]

Для установления марки образцы отливок подвергаются испытаниям на растяжение или на изгиб с обязательным определением стрелы прогиба. Образцы испытываются на изгиб в соответствии с ГОСТ 2055-43. Действительные размеры образца в опасном сечении промеряют после излома с точностью до 0,1 мм. Образцы с дефектами (искривления, раковины и т. д.) к испытанию не допускаются, а дефекты, обнаруженные после излома, служат основанием для повторения иснытания. Твердость отливок определяется в местах, подлежащих обработке, и эти места должны указываться в чертежах или ТУ. Методика испытаний на сжатие и твердость установлена в ГОСТ 2055-43. Методы испытаний, изложенные в ГОСТ 2055-43, относятся также и к ковкому чугуну. Классификация и методы определения структуры металла отливок производятся по ГОСТ 3443-57 по эталонам. Химический анализ металла отливок производится по ГОСТ 2331-43.

[c.112]

Образцы испытываются на изгиб в соответствии с ГОСТ 2055-43. Действительные размеры образца в опасном сечении промеряют после излома с точностью до 0,1 мм. Образцы с дефектами (искривления, раковины и т. д.) к испытанию не допускаются, а дефекты, обнаруженные после излома, служат основанием для повторения иснытания. Твердость отливок определяется в местах, подлежащих обработке, и эти места должны указываться в чертежах или ТУ. Методика испытаний на сжатие и твердость установлена в ГОСТ 2055-43. Методы испытаний, изложенные в ГОСТ 2055-43, относятся также и к ковкому чугуну. Классификация и методы определения структуры металла отливок производятся по ГОСТ 3443-57 по эталонам. Химический анализ металла отливок производится по ГОСТ 2331-43.

[c.112]

В зависимости от назначения деталей, ковкий чугун подразделяется на два основных впда ферритный и перлитный. Возможные пределы значений показателей механических свойств ферритного ковкого чугуна представлены диarpaм гoй на фиг, 2, а практически применяемая номенклатура показателей свойств и их конкретных значений (табл. 6) устанавливается ГОСТ 1215-41 Отливки ковкого чугуна. Классификация и технические условия .

[c.300]

6) устанавливается ГОСТ 1215-41 Отливки ковкого чугуна. Классификация и технические условия .

[c.300]

Контроль и испытания механических свойств должны производиться согласно ГОСТ 1215-41 Отливки ковкого чугуна. Классификация и технические условия , ГОСТ 2055 43 Отливки из серого и ковкого чугуна. Методы механических испытаний , ГОСТ 1497-42 Металлы. Методы испытания металлов на растяжение . Испытание для определения ударной вязкости производится по ГОСТ 1524 42. Количество испытывае.мых образцов или отливок (деталей) от контролируе.мой партии устанавливается стандартами, норыалядщ, или техническими условиями При одновре-ыенио.м производстве тонкостенных и массивных крупногабаритных отливок последние должны подвергаться 100%-ному контролю на твердость. [c.304]

Срок службы антикоррозионной бумаги УНИ зависит от ряда факторов, наиболее важными из которых являются тщательность подготовки поверхности металлоизделия к консервации, соответствие упаковочного материала нормативно-технической документации (количество ингибитора в бумаге, физико-механические показатели материала, его влагопрочностьи паропроницаемость), наличие барьерного покрытия и его вид, а также условия последующего хранения и транспортировки. В табл. 27 представлейк средние значения сроков хранения упакованных в антикоррозионную бумагу УНИ металлоизделий в зависимости от вида барьерного покрытия и степени коррозионной агрессивности атмосферы согласно СТ СЭВ Коррозия металлов. Классификация коррозионной агрессивности атмосферы (легкие сроки хранения — Л, средние — С, жесткие — Ж, очень жесткие — ОЖ), применительно к стали и чугуну, стали с неметаллическим неорганическим покрытием, а также стали и чугуну с металлическим покрытием (никелевым, хромовым — без подслоя меди).

[c.108]

В табл. 27 представлейк средние значения сроков хранения упакованных в антикоррозионную бумагу УНИ металлоизделий в зависимости от вида барьерного покрытия и степени коррозионной агрессивности атмосферы согласно СТ СЭВ Коррозия металлов. Классификация коррозионной агрессивности атмосферы (легкие сроки хранения — Л, средние — С, жесткие — Ж, очень жесткие — ОЖ), применительно к стали и чугуну, стали с неметаллическим неорганическим покрытием, а также стали и чугуну с металлическим покрытием (никелевым, хромовым — без подслоя меди).

[c.108]Теллур по установившейся классификации относится к рассеянным элементам. Со многими металлами, в том числе и с железом, он образует теллуриды. Взаимная растворимость Fe и Те очень мала. Химические соединения теллура во многом сходны с соединениями серы, поэтому можно полагать, что в немагниевых чугунах он прежде всего образует соединения с марганцем, а в магниевых— с магнием. [c.75]

Металлический лом. Вторичные черные металлы, предназначенные для использования в качестве металлической шихты при выплавке стали и литейного чугуна и других целей, согласно ГОСТ 2787—75 иодразделяются 1) ио содержанию углерода —на два класса а) стальной лом и отходы и б) чугунный лом и отходы 2) по наличию легирующих элементов на две категории А — углеродистые, Б — легированные по показателям качества — на 28 видов по содержанию легируюгцих элементов — на 67 групп. В соответствии с этой классификацией в ГОСТ 2787—7.5 разработаны шифры для всех видов лома.

[c.117]

Вторичные черные металлы, предназначенные для использования в качестве металлической шихты при выплавке стали и литейного чугуна и других целей, согласно ГОСТ 2787—75 иодразделяются 1) ио содержанию углерода —на два класса а) стальной лом и отходы и б) чугунный лом и отходы 2) по наличию легирующих элементов на две категории А — углеродистые, Б — легированные по показателям качества — на 28 видов по содержанию легируюгцих элементов — на 67 групп. В соответствии с этой классификацией в ГОСТ 2787—7.5 разработаны шифры для всех видов лома.

[c.117]

Анализ пол ученных результатов показывает, что в зависимости от содержания хрома износостойкие белые чугуны могут быть разделены на чешре группы сплавов, отл ичающйеся строением. и служебными свойствами. К первой группе можно отнести сплавы, содержащие 1—6% Сг, ко второй — сплавы, содержащие 10— 15% Ст, к третьей группе — сплавы, содержащие 17—23% Сг, а к четвертой — сплавы с 25—30% Сг. Предложенная классификация износостойких хромистых чугунов основана на зависимости физико-механических Свойств от морфологии и структурного сьстава карбидной фазы, а также фазового состава металлической основы сплавов. [c.30]

[c.30]

В оценке пользуются шкалой, помещённой в ОСТ НКТМ 26049 Классификация структур отливок из серого чугуна , шкалой, изображённой на фиг. 21 [11], или шкалой графитовых включений стандарта А247-41Т АЗТМ [5] (см. вклейку). [c.152]

Классификация деталей должна быть единой для всех цехов завода — заготовительных и механических. Технология тех и других различна, и признаки, второстепенные в одном случае, могут оказаться основными вдруг ом. Например, замена цветн010 литья чугуном может мало повлиять на характер механической обработки детали (кроме геометрии инструмента и режимов резания), но она в тоже время обусловливает передачу заказа на литьё из одного заготовительного цеха в другой. [c.74]

Несмотря на столь сложную взаимозависимость влияний элементов на структуро-образованне чугуна, в качестве первого приближения можно принять приведенную в табл. 1 классификацию основных компонентов чугуна в зависимости от их воздействия на склонность чугуна к графитизации.

[c.17]

1 классификацию основных компонентов чугуна в зависимости от их воздействия на склонность чугуна к графитизации.

[c.17]

Классификация корпусных деталей по служебному назначению и техническим условиям работы механизмов позволяет расчленить задачи исследования с тем, чтобы выяснить, где возможна непосредственная замена чугуна пластическими массами, в каких случаях замена потребует конструктивных изменений, и, наконец, определить те предельные условия, при которых использование суща твующих марок пластических масс становится невозможным. [c.219]

Малокобальтовые (2-8% Со), группа К по классификации ИСО, предназначенные для чистового, чернового и получернового точения чугунов, цветных металлов и их сплавов и неметаллических материалов (резины, фибры, пластмассы, стекла, стеклопластиков и т.д.), для вращательного бурения горных пород с коэффициентом крепости по шкале Протодьяконова до /=8, для волочения проволоки и волочения, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов. [c.84]

[c.84]

Чугуны. Структура и свойства. Классификация и применение

1. Поставский государственный колледж Презентация по учебной дисциплине: Материаловедение и технология материалов. ЧУГУНЫ

Разработчик:: Кремис Е.П.2. Цель : изучить чугуны Задачи:

-изучить:влияние постоянных примесей на структуру и свойства

чугуна;

классификацию чугунов;

свойства и применение чугунов

маркировку чугунов по ГОСТу;

-научиться:

выбирать тип чугуна для изготовления деталей машин;

расшифровывать марки чугунов.

3. Сплавы железа с углеродом, содержащие углерода от 2,14 до 6,67 % называют чугунами.

Ориентировочное влияние элементов на структуру чугунаВлияние

Элементы

Содержание в %

Относительное графитизирующее

действие

на основную

металлическую

массу

Уменьшение

содержания

перлита

на графит

при

затвердевании

в твердом

состоянии

Увеличение

количества и

укрупнение

+ 1,0

+ 1,0

Кремний

До 3,0

Углерод

Марганец

Более 1,7

» 0,8

То же

Размельчение

перлита

То же

Слабое

размельчение

+ 1,0

От +0,2 до + 0,5

» 1,0

Образование

сернистого

марганца

То же, но уменьшение количества

— 0,2

» -0,2 » 0,5

Фосфор

До 1,0

Образование

фосфидов

Влияет слабо

+ 0,1

» + 0,1 » —0,2

Сера

» 0,2

Образование

сульфидов

Уменьшение

количества

— 2,0

»-2»-4

Никель

» 1,5

Размельчение

перлита

+ 0,4

» + 0,4 » — 0,2

Хром

» 1,0

То же

— 1,2

» — 1,2 » — 3,0

Увеличение

количества и

слабое

размельчение

Уменьшение

количества и

слабое

размельчение

Примечания: 1.

Знак «+» обозначает положительное, а знак «—» — отрицательное влияние.

Знак «+» обозначает положительное, а знак «—» — отрицательное влияние.5. Процесс графитизации.

Процесс графитизации.

Графит – это полиморфная модификация углерода.

Способы образования графита в чугуне

— из жидкой фазы;

— при разложении ранее образовавшегося цементита.

• Графитизацию из жидкой фазы, а также от распада

цементита первичного и цементита, входящего в состав

эвтектики, называют первичной стадией графитизации.

• Выделение вторичного графита из аустенита называют

промежуточной стадией графитизации.

• Образование эвтектоидного графита, а также графита,

образовавшегося в результате цементита, входящего в состав

перлита, называют вторичной стадией графитизации.

6. Формы графита: • пластинчатый; • шаровидный; • хлопьевидный; • вермикулярный.

7. Классификация чугунов

В зависимости от состояния углерода в чугуне различают:белый чугун – углерод в связанном состоянии в виде цементита, в

изломе имеет белый цвет и металлический блеск

серый чугун – весь углерод или большая часть находится в

свободном состоянии в виде графита

половинчатый – часть углерода находится в свободном

состоянии в форме графита

высокопрочный

шаровидную форму

ковкий чугун

форму

чугун

графитные

включения

имеют

— графитные включения имеют хлопьевидную

В зависимости от формы графита и

условий его образования различают

следующие группы чугунов

серый – с пластинчатым графитом

высокопрочный – с шаровидным

графитом

ковкий – с хлопьевидным графитом

9.

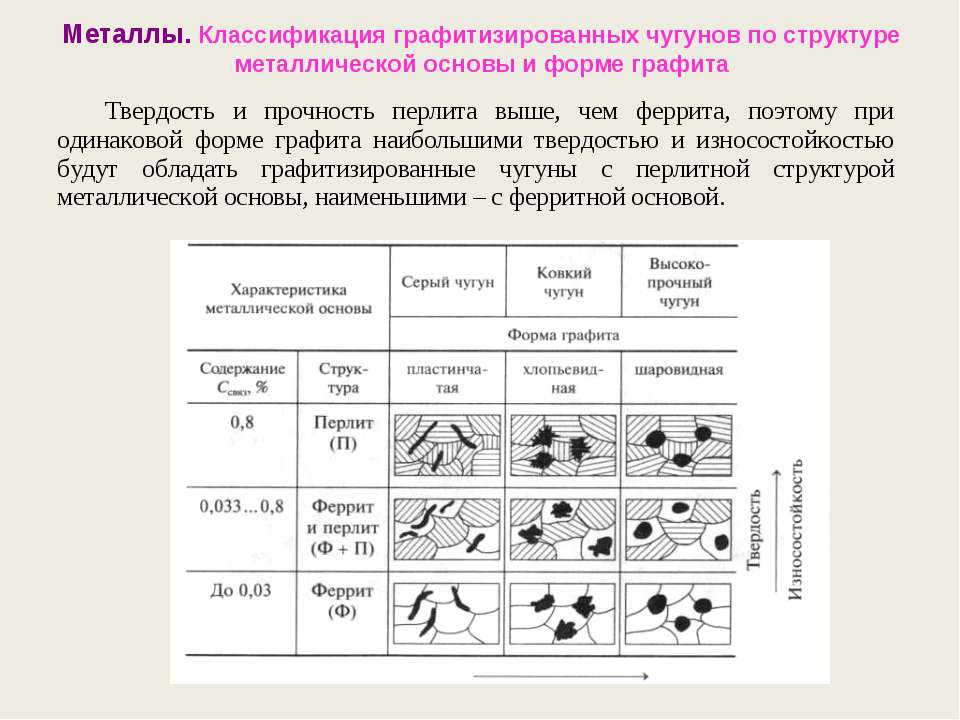

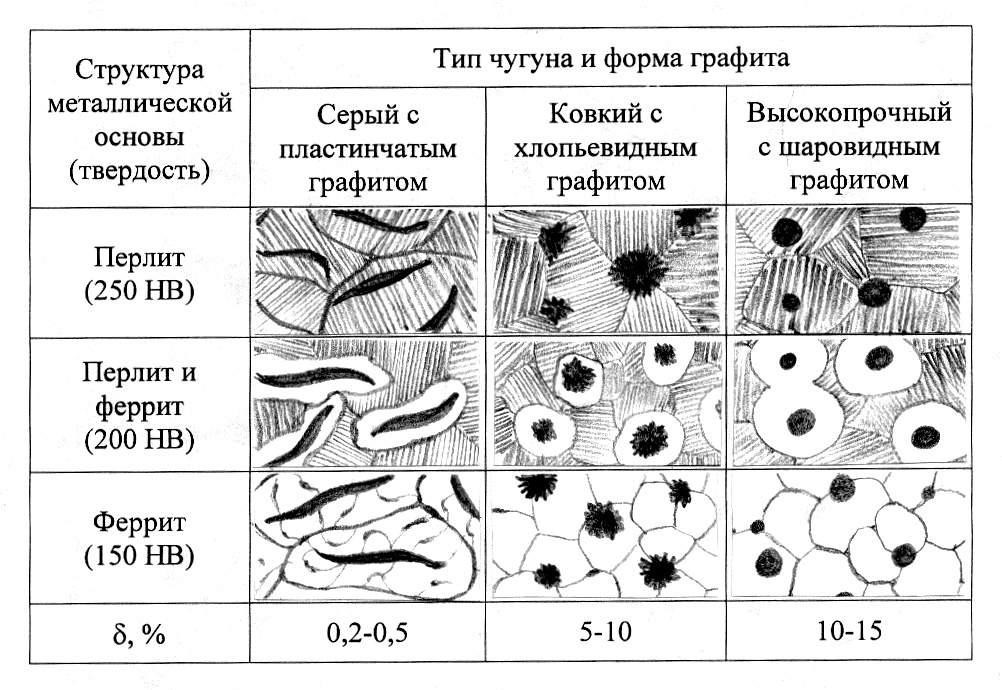

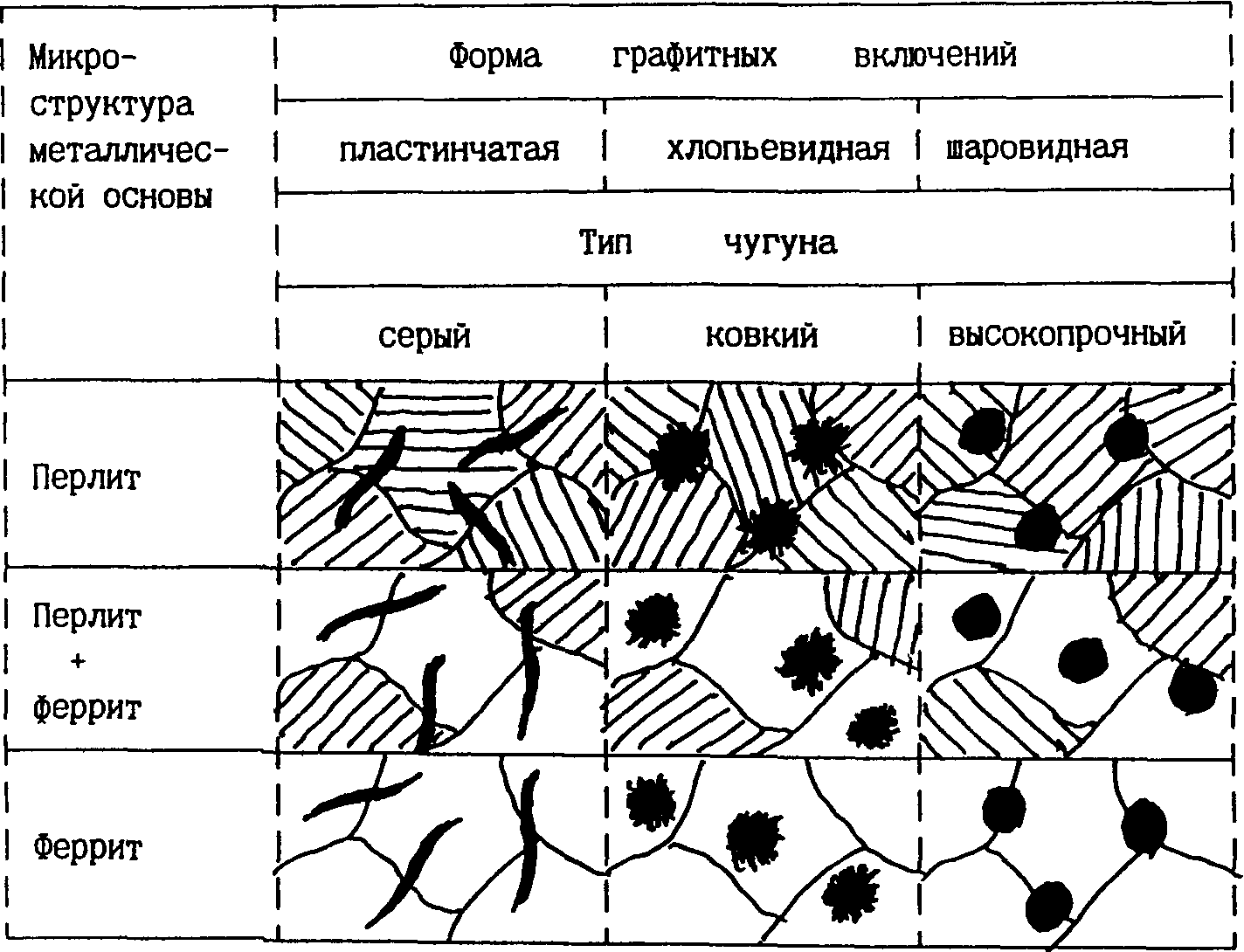

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений Серый чугун

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений Серый чугунСвойства

Механические свойства серого чугуна зависят от

количества и размера графитных включений. По

сравнению с металлической основой графит имеет

низкую прочность. Поэтому графитные включения

можно считать нарушениями сплошности,

ослабляющими металлическую основу. Так как

пластинчатые включения наиболее сильно ослабляют

металлическую основу, серый чугун имеет наиболее

низкие характеристики, как прочности, так и

пластичности среди всех машиностроительных

чугунов. Уменьшение размера графитных включений

улучшает механические свойства.

11. Применение

Учитывая малое сопротивление отливок из серогочугуна растягивающим и ударным нагрузкам, следует

использовать этот материал для деталей, которые

подвергаются сжимающим или изгибающим

нагрузкам. В станкостроении это – базовые, корпусные

детали, кронштейны, зубчатые колеса, направляющие;

в автостроении — блоки цилиндров, поршневые кольца,

распределительные валы, диски сцепления.

Отливки из

Отливки изсерого чугуна также используются в

электромашиностроении, для изготовления товаров

народного потребления.

Высокопрочный чугун

Свойства

Эти чугуны обладают высокой жидкотекучестью,

линейная усадка – около 1%. Литейные напряжения в

отливках несколько выше, чем для серого чугуна. Изза высокого модуля упругости достаточно высокая

обрабатываемость резанием. Обладают

удовлетворительной свариваемостью.

13. Применение

Из высокопрочного чугуна изготовляют тонкостенныеотливки (поршневые кольца), шаботы ковочных

молотов, станины и рамы прессов и прокатных станов,

изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен

кованых валов из стали, обладают более высокой

циклической вязкостью, малочувствительны к

внешним концентраторам напряжения, обладают

лучшими антифрикционными свойствами и

значительно дешевле.

Ковкий чугун

Свойства

Ферритные ковкие чугуны (КЧ 33-8, КЧ 37-12) имеют

более высокую пластичность, а перлитные

(КЧ 50-4, КЧ 60-3) более высокую прочность

15.

Применение Отливки из ковкого чугуна применяют для деталей,

Применение Отливки из ковкого чугуна применяют для деталей,работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры

редукторов, ступицы, крюки, скобы, хомутики, муфты,

фланцы.

Из перлитных чугунов изготавливают вилки

карданных валов, звенья и ролики цепей конвейера,

тормозные колодки.

16. Отбеленные и другие чугуны Отбеленные – отливки, поверхность которых состоит из белого чугуна, а внутри серый или высокопрочный чугун.

Состав2,8…3,6 % углерода, и пониженное содержание кремния

–0,5…0,8 %.

Свойства

Имеют высокую поверхностную твердость (950…1000

НВ) и очень высокую износостойкость.

17. Применение Используются для изготовления прокатных валов, вагонных колес с отбеленным ободом, шаров для шаровых мельниц. Для изготовления

деталей, работающих в условияхабразивного износа, используются белые чугуны,

легированные хромом, хромом и марганцем, хромом и

никелем.

Отливки из такого чугуна отличаются высокой

Отливки из такого чугуна отличаются высокойтвердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких

температурах, используют высокохромистые и

хромоникелевые чугуны. Жаростойкость достигается

легированием чугунов кремнием (5…6 %) и алюминием (1…2

%). Коррозионная стойкость увеличивается легированием

хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

18. Маркировка чугунов

КЧ30-6СЧ15

19. Серый чугун маркируется буквами СЧ с добавлением цифры, которая указывает предел прочности чугуна при растяжении. Например: СЧ15 СЧ –серый

Серый чугун маркируется буквами СЧ сдобавлением цифры, которая указывает

предел прочности чугуна при

растяжении.

Например: СЧ15

СЧ –серый чугун;

15 — предел прочности на растяжение

σв=150Мпа.

20. Ковкий чугун маркируется буквами КЧ и цифрами. Первые две цифры указывают предел прочности на растяжение, а вторые относительное удлинени

Ковкий чугун маркируется буквами КЧ ицифрами.

Первые две цифры указывают

Первые две цифры указываютпредел прочности на растяжение, а

вторые относительное удлинение при

растяжении.

Например: КЧ30-6

КЧ – ковкий чугун;

30 — предел прочности на растяжение

σв=300Мпа;

6 — относительное удлинение при

растяжении δ=6%.

21. Высокопрочный чугун маркируется буквами ВЧ и цифрами. Первые две цифры указывают предел прочности на растяжение, а вторые относительное у

Высокопрочный чугун маркируетсябуквами ВЧ и цифрами. Первые две

цифры указывают предел прочности на

растяжение, а вторые относительное

удлинение при растяжении.

Например: ВЧ35-22

ВЧ – высокопрочный чугун;

35 — предел прочности на растяжение

σв=350Мпа;

22 — относительное удлинение при

растяжении δ=22%.

22. Марки серого чугуна для отливок, применяемых в основных отраслях машиностроения

Отрасльмашиностроения

Назначение отливок

Марка чугуна (по ГОСТ 1412 – 70)

Автостроение

Коробки скоростей, всасывающие и выхлопные трубы, маховики

Блоки цилиндров

СЧ 15-32

СЧ 18-36 СЧ 24-44

Головки цилиндров

СЧ 21-40; СЧ 28-48

Гильзы цилиндров

СЧ 21-40

Станины прессов, гидроцилиндры

СЧ 32-52

Станины станков, разметочные плиты,

гидроцилиндры, клапаны

СЧ 21-40

Основания станков, салазки, столы

СЧ 18-36

Корыта, краники, основания, плиты

СЧ 00

Мелкие и средние неответственные отливки

СЧ 15-32

Выхлопные трубы, маховики,

фундаментные рамы, картеры, крышки

рабочих цилиндров, блоки и другие

ответственные отливки

СЧ 21-40

Тракторостроение

Станкостроение

Дизелестроение

23.

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Какие сплавы относятся к чугунам?

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Какие сплавы относятся к чугунам?2. На какие группы подразделяют чугуны?

2. Какую форму может иметь графит?

3. Какое свойство придает графит чугунам?

4. Какими свойствами обладает серый чугун?

5. Какие чугуны называются отбеленными?

6. Почему белый чугун имеет ограниченное использование?

7. Как маркируются чугуны?

24. Домашнее задание

[1], с.80-87Создать презентацию.

Темы презентаций:

Модифицированные чугуны.

Антифрикционные чугуны.

Влияние углерода на свойства чугунов.

25. Список литературы

1 Никифоров В.М. Технология металлов и конструкционные материалы.– М.: Машиностроение, 1987

2 Справочник машиностроителя. В 6-ти т. Т. 6/ Под редЭ.А.Сателя. – 3-е

изд., исправ. и доп. – М.: Машиностроение, 1964. 540 с. ил.

3 http://mashinostroenie.3dn.ru/publ/materialovedenie/chuguny/25-1-0-27

4 http://do.gendocs.ru/docs/index-208591.html?page=4#5480651

Чугуны

САНКТ-ПЕТЕРБУРГСКОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«МАЛООХТИНСКИЙ КОЛЛЕДЖ»

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ПРЕДМЕТУ МАТЕРИАЛОВЕДЕНИЕ

ЧУГУНЫ

Преподаватель спецдисциплин: Н. Н. Годова

Н. Годова

Санкт-Петербург

2013

Настоящее пособие предназначено для профессионально – технических заведений, подготавливающих квалифицированных рабочих по профессиям, связанных с ремонтом и обслуживанием машин и механизмов и обработкой различных материалов. Пособие содержит общие и частные цели, информацию об изучаемой теме, задания на проверку достижения цели, контрольные вопросы.

Содержание

1.Введение………………………..………………………………………3

2.Чугуны

2.1. получение чугуна……………………………….. …………………..4—6

2.2 методы получения отливок………………………………………..6—9

2. 3. классификация чугунов……………………………………………….9-11

3. классификация чугунов……………………………………………….9-11

2.4. влияние «С» и вредных примесей на свойства чугуна…12-14

2.5.свойства чугунов. Применение…………………………………..14—16

2.6.марки чугунов……………………………………………………….17-20

3. Контрольные вопросы и контрольные задания………………..20-21

4. Литература ……………………………………… ……………………….22

5. Приложения……………………………………………………………22-24

ВВЕДЕНИЕ

Пособие выполнено в виде модуля

Структура пособия в целом соответствует структуре учебника. Каждая подтема (учебный элемент) пособия состоит из:

— краткого содержания;

— практических упражнений, включающих цели конкретного упражнения

Общие цели

После изучения модуля обучающиеся смогут:

— раскрыть основные понятия, связанные с чугунами

— классифицировать чугуны

— указать свойства чугунов и их применение

— расшифровать марки чугунов

Частные цели

После изучения учебных элементов обучающиеся смогут:

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса

— описать три стадии получения чугуна

— указать цель обогащения руды

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать способы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

— назвать примеси

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

— расшифровать марки чугунов

Учебные элементы, входящие в состав модуля:

УЭ 03-01- Получение чугуна.

УЭ 03-02- Методы получения отливок

УЭ 03-03- Классификация чугунов

УЭ 03-04- Влияние углерода и постоянных примесей на свойства чугуна

УЭ 03-05- Свойства чугунов.

УЭ 03-06- Марки чугунов

Рекомендуемая последовательность изучения учебных элементов:

03-01 → ( 03-02 ↔ 03-03 ↔ 03-04 ) → ( 03-05 ↔ 03-06 )

Имеется контрольная карта преподавателя

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Цели:

Изучив данный учебный элемент, вы сможете

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса, ферросплавов

— описать три стадии получения чугуна

— указать цель обогащения руды

— назвать печь, в которой выплавляют чугун

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА.

Чугун получают из железной руды с помощью топлива и флюсов. Железная руда в основном состоит из оксидов железа и пустой породы (песок, глина, минеральные примеси). Для частичного удаления из руды вредных примесей (серы и фосфора) и получения легкоплавких шлаков применяется флюс –известняк СаСО. Шлак защищает металл от печных газов и воздуха при плавке. В качестве топлива применяется кокс, который получают из

высококачественного угля (антрацита) нагревом без доступа воздуха до 1000… 1100°С, а также природный газ.

Чугун выплавляют в доменных печах. Процесс получения чугуна состоит из трех стадий:

1. восстановление железа из окислов

2. науглероживание ( насыщение железа углеродом)

3. шлакообразование

Восстановление железа из руды идет по схеме:Fe2O3— Fe3O4– FeO-Fe.

(Часть окислов железа восстанавливается твердым углеродом кокса. )

)

Полученное железо соединяется с углеродом кокса или вступает с ним в химическое соединение ( 3Fe+С =Fe3C). Получается сплав железа с углеродом — чугун. В процессе плавки в чугун попадают из руды кремний, марганец и фосфор, из кокса – сера. Таким образом чугун – это сплав железа ( до 92%) с углеродом ( от 2,14 до 5 %) и примесями кремния, марганца, серы и фосфора. Кроме чугуна в процессе доменной плавки получают шлак, ферросплавы и доменные газы. Шлак используется в строительстве, ферросплавы – при производстве стали и для

раскисления, а доменные газы после очистки – как топливо.

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Проверка достижения целей

1. Выберите правильный ответ:

Чугун – это:

а) сплав железа с углеродом ( менее 2,14% ) и примесями кремния, марганца, серы, фосфора.

б) сплав железа с углеродом ( до 2,14% ) и примесями кремния, марганца, серы.

в) сплав железа с углеродом ( более 2,14% ) и примесями кремния, марганца, серы и фосфора.

г) сплав железа с углеродом ( от 2,14% ) и примесями марганца, серы и фосфора.

2. Выберите правильный ответ (+)

Для выплавки чугуна необходимо:

|

Шлак |

|

|

Железная руда |

|

|

Флюсы |

|

|

Модификаторы |

|

|

Топливо |

|

3. Сопоставьте понятие и его назначение

Сопоставьте понятие и его назначение

|

понятие |

назначение |

|||

|

1 |

Шлак |

А |

Раскисление стали |

|

|

2 |

флюс |

Б |

Защита металла от печных газов |

|

|

3 |

Кокс |

В |

Удаление вредных примесей из руды |

|

|

4 |

Ферросплавы |

Г |

Топливо |

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

4. Выбрать и расположить по порядку стадии получения чугуна

Выбрать и расположить по порядку стадии получения чугуна

( есть лишние ответы )

|

А |

Шлакообразование |

|

Б |

Формование |

|

В |

Восстановление железа из окислов |

|

Г |

Науглероживание железа |

|

Д |

Спекание железа |

|

Е |

Легирование железа |

5. Дополните:

Дополните:

Цель обогащения руды – повышение концентрации … и удаление … .

6. Выберите правильный ответ ( + )

Чугун выплавляют в:

|

Конвертерах |

|

|

Газовых печах |

|

|

Доменных печах |

|

|

Томасовских печах |

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Цели:

Изучив данный учебный элемент, вы сможете:

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать методы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Отливкой называют литую деталь или заготовку, полученную заливкой расплавленного металла в литейную форму, полость которой имеет конфигурацию детали или заготовки. Литейную форму заливают жидким металлом через систему каналов,называемую литниковой системой.

Литейную форму заливают жидким металлом через систему каналов,называемую литниковой системой.

Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением). Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения.

При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико- химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико- химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше, или непосредственно в литейной форме производят модифицирование, легирование и рафинирование.

Модифицирование – введение в жидкий сплав после его плавки специальных добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивая более мелкозернистое строение сплава и более высокие его механические свойства. Для чугунов и стали модификаторами являются силикокальций, ферросилиций и др.

Легирование – введение в жидкий сплав различных добавок химических элементов для придания сплаву требуемых свойств (жаропрочности, зносостойкости, коррозионной стойкости т. п.). Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

п.). Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

УЭ 03 -02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Проверка достижения целей:

1. Сопоставьте понятие и определение

|

понятие |

определение |

||

|

1 |

Лигатура |

А |

Литая деталь или заготовка, полученная заливкой расплава в литейную форму |

|

2 |

Металлическая шихта |

Б |

Система каналов, через которые заливают жидкий металл |

|

3 |

Литниковая система |

В |

Вспомогательный сплав, вводимый в расплав с целью восполнения угорающих химических элементов |

|

4 |

Отливка |

Г |

Отходы производства |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

2. Дополните схему

Дополните схему

Методы получения отливок

… многократные формы

литье в оболоч … литье в …

ковые формы кокиль

3. Сопоставьте названия процессов и их назначение

Сопоставьте названия процессов и их назначение

|

название процесса |

назначение |

||

|

1 |

Легирование |

А |

Обеспечение высоких механических свойств сплава |

|

2 |

Рафинирование |

Б |

Для придания сплаву особых свойств |

|

3 |

Модифицирование |

В |

Очистка сплавов от ненужных и вредных примесей |

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Цели:

Изучив данный учебный элемент, вы сможете:

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

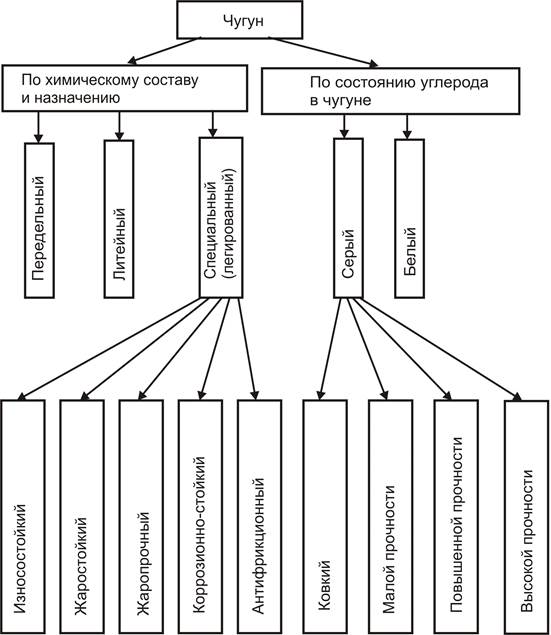

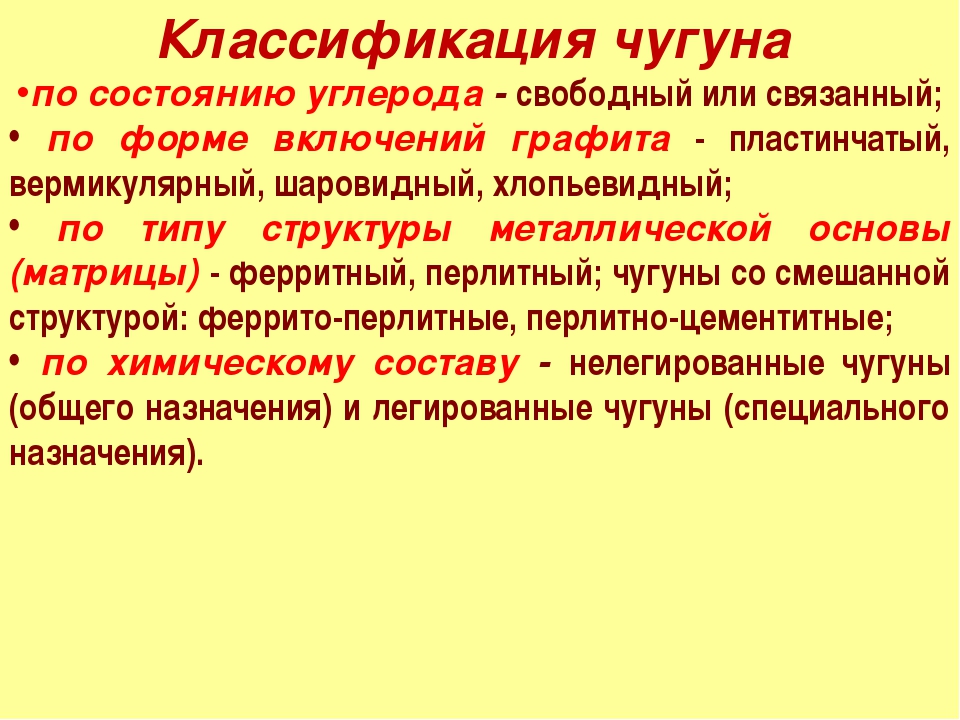

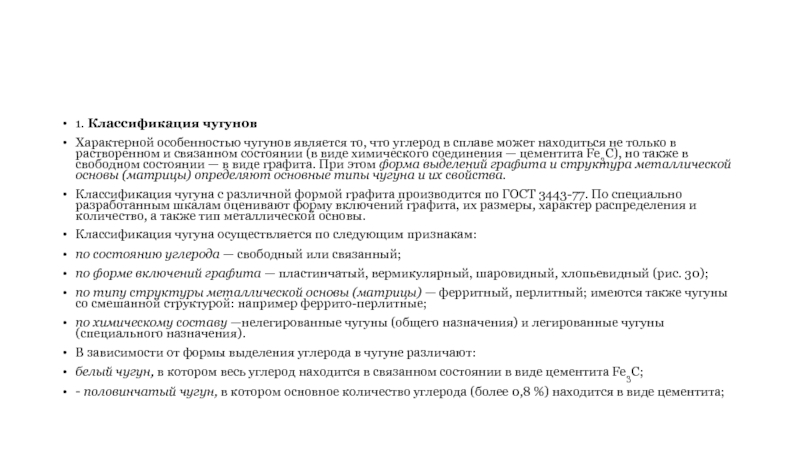

Классификация чугунов осуществляется по следующим признакам:

— по назначению – передельные, ферросплавы, литейные

— по состоянию углерода – свободный и связанный

— по химическому составу – нелегированные ( общего назначения) и легированные (специльного назначения)

По назначению : Передельный (белый) чугун предназначен для переработки на сталь в плавильных агрегатах, называемых конверторами, а также мартеновских и электрических печах.

Ферросплавы выплавляют с высоким процентом кремния или марганца, применяют в качестве специальных добавок (раскислителей) при выплавлении стали. Литейный чугун предназначается главным образом для производства литых заготовок (литья). Он поступает в литейные цеха в виде небольших слитков (чушек) весом до 25кг. Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии ( в виде химического соединения – цементита Fe C), но также в свободном состоянии – в виде графита. В зависимости от состояния углерода различают:

— белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe C;

— серый чугун, в котором весь углерод или большая его часть находится в свободном состоянии – в виде графита ;

— ковкий чугун, который получают из белого путем отжига, углерод находится в виде графита;

— высокопрочный чугун, который получают из серого путем модифицирования, углерод – в виде графита

В зависимости от химического состава различают:

1. нелегированные чугуны

нелегированные чугуны

— белый чугун

— серый чугун ( СЧ)

— ковкий чугун (КЧ)

— высокопрочный чугун (ВЧ)

2. легированные чугуны (Ч)- чугуны со специальными свойствами

— жаростойкий чугун

— жаропрочный

— износостойкий

— антифрикционный

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Проверка достижения целей

1. Дополните схему классификации чугунов в зависимости от

состояния углерода

Чугуны

… Белый чугун

Высокопрочный …

2. Сопоставьте виды чугунов с их характерными признаками

Сопоставьте виды чугунов с их характерными признаками

|

виды чугунов |

признаки |

||

|

1 |

Высокопрочный |

А |

Весь углерод в свободном состоянии |

|

2 |

Белый |

Б |

Получаемый из белого путем отжига |

|

3 |

Ковкий |

В |

Весь углерод в виде цементита |

|

4 |

Серый |

Г |

Получаемый модифицированием |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

3. Сопоставьте классификацию чугуна по химическому составу и названия чугунов:

Сопоставьте классификацию чугуна по химическому составу и названия чугунов:

|

классификация чугуна по химическому составу |

|

|

легированный |

нелегированный |

|

|

|

|

|

|

|

|

|

|

|

|

1. белый

2. жаростойкий

3. серый

серый

4. износостойкий

5. высокопрочны

6. ковкий

7. жаропрочный

8. антифрикционный

4. Соотнесите данные виды чугунов и их назначение

| виды чугунов |

назначение |

||

|

1 |

передельный |

А |

Производство чугунного литья |

|

2 |

ферросплавы |

Б |

Переплавка в сталь |

|

3 |

литейный |

В |

Раскисление стали |

УЭ 03 – 04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Изучив данный учебный элемент, вы сможете:

— назвать постоянные примеси чугуна

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-04 ВЛИЯНИЕ УГЛЕРОДА И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА.

Входящие в состав чугуна элементы определяют его структуру и свойства.

Углерод — важнейшая составляющая чугуна. Если углерод находится в сплаве в свободном состоянии в виде графита, то чугун становится мягким и хорошо обрабатывается резанием. Если углерод находится в виде цементита (в химически связанном с железом состоянии — Ре2С), то чугун имеет высокую твердость и плохо обрабатывается. В машиностроительных чугунах углерод присутствует в виде графита. Так как графит обладает очень низкими механическими свойствами, поэтому чем больше его в чугуне, тем хуже свойства чугуна. Но он способствует повышению обрабатываемости чугунов резанием, придает им антифрикционные свойства при трении и гасит влияние вибраций и ударов. Прочные чугуны содержат 2,8-3 % С.

Кремний является важнейшей после углерода примесью в чугуне, способствует выделению углерода в виде графита. Улучшает литейные свойства чугуна (жидкотекучесть, усадка) и делает чугун более мягким.

Марганец препятствует графитообразованию, так как связывает углерод в виде цементита. При содержании до 1 % марганец очень полезен, так как повышает прочность чугуна и способствует удалению серы из сплава, образуя сернистый марганец (МпS), который, всплывая, уходит в шлак. Этим частично нейтрализует вредное действие серы.

Сера в чугуне является вредной примесью, так как вызывает явление красноломкости (в отливках в горячем состоянии образуются трещины). Кроме того, присутствие серы ухудшает жидкотекучесть чугуна, вследствие чего он плохо заполняет литейные формы.

Фосфор повышает жидкотекучесть чугуна, но понижает механические свойства чугуна,ухудшает обрабатываемость и вызывает хладноломкость, т. е. склонность к образованию трещин в отливках в холодном состоянии.

Государственные стандарты строго регламентируют массовую долю полезных и вредных примесей в чугунах. Как правило, содержание этих элементов ограничивается следующими верхними пределами, %:

Марганец 0,3 – 1,5

Кремний 0,3 – 5,0

Фосфор 0,20 – 0,65

Сера 0,08 – 0,12

УЭ 03 -04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Проверка достижения целей:

1. Допишите

Допишите

Примеси чугуна

…….. …..… сера ……..

2. Установите соответствие между углеродом, названиями примесей и их влиянием на чугун

|

углерод и примеси |

влияние на чугун |

|||

|

1 |

Кремний |

А |

При содержании 2,8-3% — повышение прочности чугуна |

|

|

2 |

Сера |

Б |

До 1 % полезен, т. прочность чугуна, способствует удалению серы |

|

|

3 |

Марганец |

В |

Вызывает явление хладноломкости |

|

|

4 |

Фосфор |

Г |

Улучшает литейные свойства чугуна, обрабатываемость резанием |

|

|

5 |

Углерод |

Д |

Вызывает явление красноломкости |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

3. Определите влияние элементов на обрабатываемость чугуна

Определите влияние элементов на обрабатываемость чугуна

( найдите соответствие)

|

Углерод в виде графита |

А |

|

Марганец |

Б |

|

Кремний |

В |

|

Углерод в виде цементита |

Г |

|

1 |

Чугун хорошо обрабатывается |

|

2 |

Чугун плохо обрабатывается |

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

ПРИМЕНЕНИЕ.

Изучив данный учебный элемент, вы сможете:

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Белые чугуныочень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь.Часть белого чугуна идет на получение ковкого чугуна. Серые чугуныэто литейный чугун.Он хорошо обрабатывается резанием, сопротивляется износу. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др.

Серые чугуныэто литейный чугун.Он хорошо обрабатывается резанием, сопротивляется износу. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др.

Ковкий чугун — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Из-за своей высокой для чугунов пластичности он получил название ковкий. Из ковкого

чугуна изготавливают детали способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др.

Высокопрочный чугун получают из серого путем модифицирования его магнием.Этот чугун обладает повышенной прочностью, твердостью по сравнению с обычными серыми чугунами.

Используется для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др.

Легированные чугуны получают путем добавок в расплавленный жидкий чугун различных легирующих элементов. Легированные чугуны обладают высокими механическими свойствами, высокими эксплуатационными свойствами, имеют высокие литейные свойства, хорошую обрабатываемость различными способами механической обработки

Жаростойкий легированный чугун ( ЧЮ ). Жаростойкие чугуны способны противостоять коррозионному разрушению под действием воздуха или других газовых сред при высоких температурах. Применяют для изготовления деталей контактных аппаратов химического оборудования, компрессоров. Жаропрочный легированный чугун ( ЧН ). Жаропрочные чугуны способны выдерживать механические нагрузки без существенных деформаций при

высоких температурах,применяются для изготовления деталей дизелей, компрессоров и др.

Износостойкий легированный чугун ( ЧХ ). Эти чугуны применяют для изготовления деталей, работающих в агрессивных средах.

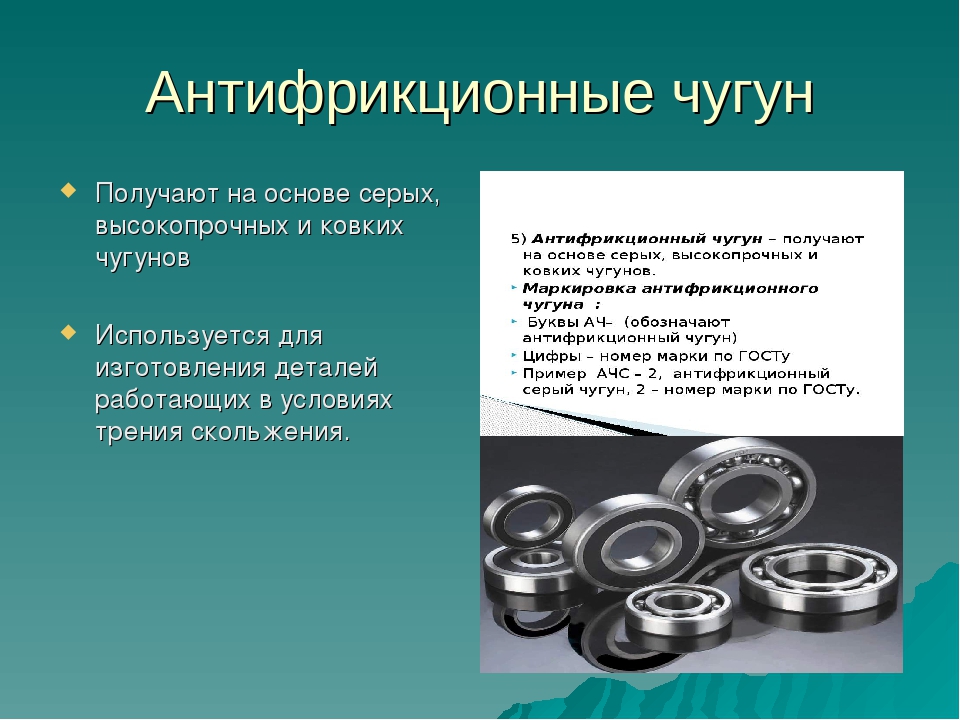

Антифрикционные легированные чугуны ( АЧ ).Отливки из антифрикционного чугуна предназначены для работы в паре в узлах трения со смазкой ( подшипники скольжения ). Антифрикционные чугуны представляют собой

железоуглеродистый сплав с твердой металлической основой и мягкими графитовыми включениями, которые создают пористость. Благодаря пористости вкладыша в подшипниках длительное время удерживается смазка.

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Проверка достижения целей:

1. Установите соответствие между видами чугунов и их свойствами

|

виды чугунов |

свойства чугунов |

||

|

1 |

Серый |

А |

Низкий коэффициент трения, способность удерживать смазку |

|

2 |

Жаростойкий |

Б |

Высокая устойчивость к абразивному износу и истиранию при высоких температурах |

|

3 |

Белый |

В |

Способность выдерживать большие механические нагрузки при высоких температурах |

|

4 |

Антифрикционный |

Г |

Высокая коррозионная стойкость при высоких температурах |

|

5 |

Высокопрочный |

Д |

Высокая пластичность |

|

6 |

Ковкий |

Е |

Высокие механические свойства |

|

7 |

Жаропрочный |

Ж |

Высокая демпфирующая способность |

|

8 |

Износостойкий |

З |

Очень твердый, хрупкий |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

2. Сопоставьте виды чугунов и их применение

Сопоставьте виды чугунов и их применение

|

виды чугунов |

применение |

|

||

|

1 |

Высокопрочный |

А |

Детали дизелей |

|

|

2 |

Серый |

Б |

Аппаратура, устойчивая к воздействию концентрированной азотной и фосфорной кислот |

|

|

3 |

Ковкий |

В |

Получение стали |

|

|

4 |

Антифрикционный |

Г |

Детали машин, работающих в тяжелых условиях ( Коленчатые валы) |

|

|

5 |

Жаростойкий |

Д |

Подшипники скольжения |

|

|

6 |

Белый |

Е |

Износостойкие детали гидромашин |

|

|

7 |

Жаропрочный |

Ж |

Детали, способные воспринимать повторно переменные нагрузки (Тормозные колодки) |

|

|

8 |

Износостойкий |

З |

Станины станков |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

УЭ 03- 06 МАРКИ ЧУГУНОВ

Изучив данный учебный элемент, вы сможете

— расшифровать марки различных видов чугунов

— определить марку чугуна по результатам механического испытания

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-06 МАРКИ ЧУГУНОВ.

Серый чугун

Согласно ГОСТ 1412-70 установлены следующие марки серого чугуна: СЧ00, СЧ120-280, СЧ150-320, СЧ180-360, СЧ210-400, СЧ240-400, СЧ280-480, СЧ320-560, СЧ400-600, СЧ440-640, где буквы СЧ означают серый чугун, первое число показывает предел прочности ( в МПа ) при испытании на разрыв, а второе- предел прочности при испытании на изгиб ( в МПа ) .Чугун марки СЧ00 не испытывается.

Пример расшифровки марки серого чугуна:

СЧ 360-560

СЧ- серый чугун

360- предел прочности на разрыв, 360 МПа

560- предел прочности на изгиб, 560 МПа

Согласно ГОСТ 1412-85 выпускают следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45, где буквы СЧ означают серый чугун, а цифры- предел прочности на растяжение( на разрыв) в кгс/ мм.

Пример расшифровки марки серого чугуна:

СЧ35

СЧ- серый чугун

35- предел прочности на растяжение 35 кгс/мм ( 350 МПа ) 1кгс/мм =10 МПа

Ковкий чугун

Согласно ГОСТ 1412-70 установлены марки ковкого чугуна: КЧ330-8, КЧ370-12 и т. д., Где буквы КЧ означают ковкий чугун, первое число показывает предел прочности на разрыв в МПа , второе число, стоящее после тире- относительное удлинение в %, характеризующее пластичность.

д., Где буквы КЧ означают ковкий чугун, первое число показывает предел прочности на разрыв в МПа , второе число, стоящее после тире- относительное удлинение в %, характеризующее пластичность.

Согласно ГОСТ1215-79 выпускают следующие марки ковкого чугуна: КЧ30-6, КЧ35-10, КЧ70-2 и т. д. ( предел прочности на разрыв в кгс/мм, относительное удлинение в %)

Пример расшифровки марки ковкого чугуна:

КЧ60-3

КЧ- ковкий чугун

60- предел прочности при растяжении, 60 кгс/мм ( 600 МПа)

3- относительное удлинение, 3%

УЭ 03- 06

Высокопрочный чугун

Согласно ГОСТ 1412-70 установлены марки высокопрочного чугуна: ВЧ450-5, ВЧ600-2, ВЧ1200-4 и т. д., где буквы ВЧ означают высокопрочный чугун, первое число показывает предел прочности на разрыв в МПа, второе число, стоящее после тире – относительное удлинение в %, характеризующее пластичность.

Согласно ГОСТ 7293-85 выпускают следующие марки высокопрочного чугуна: ВЧ 38. ВЧ40 и т.д. ( цифры означают предел прочности при растяжении в кгс/мм )

ВЧ40 и т.д. ( цифры означают предел прочности при растяжении в кгс/мм )

Пример расшифровки марки чугуна:

ВЧ450-5

ВЧ- высокопрочный чугун

450- предел прочности при растяжении, 450 МПа

5- относительное удлинение, 5 %

Легированные чугуны

Жаропрочные, жаростойкие, износостойкие чугуны.

По ГОСТ 7769-75 различают следующие марки легированного жаростойкого чугуна:ЖЧХ , ЖЧХ16, ЖЧХ 20 и т.д. В обозначении марок чугуна буквы ЖЧ означают жаростойкий чугун, остальные буквы – легирующие элементы: Х- хром, С- кремний, Ю- алюминий, Г- кремний, М- молибден, Д- медь, Т- титан, П- фосфор. Цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых еденицах. Отсутствие цифры означает, что содержание элемента до 1 %.

П Пример расшифровки марки чугуна:

ЖЧХ30

ЖЧ- жаростойкий чугун , легированный

Х30- хром 30%

По ГОСТ 7769-82 различают следующие виды легированных чугунов: жаропрочный, жаростойкий, износостойкий. В маркировке легированных чугунов приняты следующие обозначения: Буквы ЧН- чугун жаропрочный, ЧЮ- чугун жаростойкий, ЧХ- чугун износостойкий. Буквы, стоящие после буквыЧ указывают на наличие легирующих элементов, а число за ними- соответствующее содержание этих элементов в процентах. Буква Ш в конце обозначения марки указывает на то, что чугун с шаровидным графитом.

В маркировке легированных чугунов приняты следующие обозначения: Буквы ЧН- чугун жаропрочный, ЧЮ- чугун жаростойкий, ЧХ- чугун износостойкий. Буквы, стоящие после буквыЧ указывают на наличие легирующих элементов, а число за ними- соответствующее содержание этих элементов в процентах. Буква Ш в конце обозначения марки указывает на то, что чугун с шаровидным графитом.

Пример расшифровки марки чугуна:

ЧН19Х3Ш

ЧН- жаропрочный чугун, легированный

Н19- никель 19%

Х3- хром 3%

Ш- шаровидный графит

УЭ 03 -06

Легированные

Антифрикционные чугуны

По ГОСТ 1585-85 выпускаются следующие марки антифрикционных чугунов: АЧС-6, АЧВ-1, АЧК-2 и т.д. В обозначении марок приняты следующие сокращения: АЧ- антифрикционный чугун, С –серый чугун, В- высокопрочный чугун, К- ковкий чугун. Цифры в маркировке чугунов означают условный номер, который соответствует степени легирования.

Пример расшифровки марки антифрикционного чугуна:

АЧК-1

АЧ- антифрикционный чугун

К- ковкий

1- условный номер

УЭ 03 – 06 МАРКИ ЧУГУНОВ

Проверка достижения цели:

1. Закончите расшифровку:

КЧ 38-8

КЧ — …

38 — …

8 — …

СЧ 300 -20

СЧ — …

300 — …

20 — …

АЧВ – 2

АЧВ — …

2 — …

ЧХ28

ЧХ — …

Х28 — …

2. Определите предел прочности при растяжении в данной марке чугуна и пользуясь справочником переведите его в МПа : ВЧ 45- 5

Определите предел прочности при растяжении в данной марке чугуна и пользуясь справочником переведите его в МПа : ВЧ 45- 5

3. Расшифровать следующие марки чугунов:

ЧХ32 ЧН11Г7Ш АЧК-3 ВЧ 100-4

4. Определите марку чугуна, если при испытании определили, что предел прочности чугуна при изгибе равен 64 кгс/мм, а предел прочности при растяжении — 44 кгс/мм.

Контрольные вопросы и задания

1. Что называется чугуном?

2. Дайте классификацию чугуна.

3. Перечислите основные виды чугунов.

4. Чем обусловлено различие свойств серого и белого чугунов?

5. Как называется металлургический агрегат, в котором выплавляют чугун?

6. Какое влияние оказывает углерод и постоянные примеси на свойства чугуна?

7. Каковы особенности получения ковкого чугуна и высокопрочного?

8. Где применяются основные виды чугунов?

Где применяются основные виды чугунов?

9. Что такое легированный чугун? Назовите его марки и применение.

10. Каким образом подразделяются легированные чугуны по своему назначению?

11. Укажите назначение и некоторые марки антифрикционных чугунов.

12. Определите марку чугуна по его механическим свойствам:

Высокопрочный чугун, предел прочности при растяжении – 380 Мпа, относительное удлинение – 17 %.

1. Заполните таблицу, пользуясь справочником

|

Марки чугунов |

Названия чугунов |

Химический состав(легированные чугуны) |

Механические свойства |

||

|

Предел прочности при растяжении σВ,Мпа |

Относительное удлинение δ, % |

НВ, не более |

|||

|

ЧХ3 |

|

|

|

|

|

|

ЧЮ22Ш |

|

|

|

|

|

|

ЧН19Х3Ш |

|

|

|

|

|

|

КЧ 55-4 |

|

|

|

|

|

|

ВЧ 80-2 |

|

|

|

|

|

|

СЧ 18 |

|

|

|

|

|

|

АЧВ — 1 |

|

|

|

|

|

2. Пользуясь справочником определите марки чугунов

Пользуясь справочником определите марки чугунов

|

Области применения |

Марки чугунов |

|

|

|

|

Станины станков |

|

|

Подшипники скольжения |

|

|

Детали узлов трения, работающие при повышенных температурах: компрессоры, головки цилиндров |

|

|

турбокомпрессоры |

|

|

Суппорты, резцедержатели |

|

3. Пользуясь справочником выберите материал режущего инструмента ( фрезы)

Пользуясь справочником выберите материал режущего инструмента ( фрезы)

|

Материал заготовки |

Характер обработки |

Марка материала инструмента |

Химический состав |

Механические и физические свойства |

|

Чугун 240 НВ |

черновая |

|

|

|

Литература

1. Адаскин А.М. Материаловедение (металлообработка): Учебник для нач.проф. образования/ А.М.Адаскин,В.М.З.уев.- 3-е изд., стер.- М.:Издательский центр «Академия»,2004.-240с.

Адаскин А.М. Материаловедение (металлообработка): Учебник для нач.проф. образования/ А.М.Адаскин,В.М.З.уев.- 3-е изд., стер.- М.:Издательский центр «Академия»,2004.-240с.

2. Козлов Ю.С. Материаловедение: Учебн.пособие для средн. проф.техн. училищ. – М.: Высш.шк. 1983.-80с., ил.-(Профтехобразлвание).

3.Чумаченко Ю.Т. Материаловедение. Учебник/Ю.Т.Чумаченко, Г.В.Чумаченко.-4-е изд.,перераб.-Ростов н/д Феникс,2005

4. Никифоров В.М. Технология металлов и конструкционные материалы: Учебник для средних специальных учебных заведений. —7-е изд., перераб. и доп. — Л.: Машиностроение, Ленингр. отд-ние, 1987. — 363 с, ил.

5. Макиенко Н.И. Слесарное дело с основами материаловедения. Учебник для подготовки рабочих на производстве. Изд. 5-е, перераб. М.: «Высшая школа», 1974.

Приложения. Конторольная карта преподавателя

УЭ 03-01 Чугун. Общая схема получения чугуна.

Общая схема получения чугуна.

1. в

2.железная руда, топливо, флюсы

3.

4.

5. оксидов железа, пустой породы

6. доменных печах

УЭ 03 – 02

1.

2.

разовые формы

песчаные формы

центробежное литье

под давлением

3.

УЭ 03-03

1. серый, ковкий

2.

|

1 |

2 |

3 |

4 |

|

Г |

В |

Б |

А |

3

|

легиров |

нелегиров |

|

2 |

1 |

|

4 |

3 |

|

7 |

5 |

|

8 |

6 |

4.

УЭ 03-04

1. кремний, марганец, фосфор

2.

3

УЭ 03-05

1.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Ж |

Г |

З |

А |

Е |

Д |

В |

Б |

2.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Г |

З |

Ж |

Д |

Б |

В |

А |

Е |

УЭ 03-06

1. КЧ -7

КЧ -7

38- 4,6

8-1

СЧ-8

300-4,6

20-10

АЧВ-3

2-5

ЧХ-2

Х28-9

2. 45кг/мм =450 МПа

3. ЧХ32

ЧХ- легированный, износостойкий

Х32-хром 32%

ЧН11Г 7Ш

ЧН-легиров, жаропрочный

Н11-никель 11%

Г 7- марганец 7%

Ш – Шаровидная форма графита

АКЧ-3

Антифрикц.ковкий чугун

3- условный номер

ВЧ 100-4

ВЧ-высокопрочный чугун

100-предел прочности при растяжении

4- относит.удлинение

4. СЧ 44-64

СВАРКА ЧУГУНА.

Характеристика и классификация. чугунов

Характеристика и классификация. чугуновЧугуном называется сплав железа с углеродом, содержащий углерод от 2 до 6,67%. Наряду с углеродом в чугуне содержится кремний, марганец, сера и фосфор. Содержание серы и фосфора в чугуне больше, чем в стали. В специальные (легированные) чугуны вводят легирующие добавки — никель, молибден, ванадий, хром и др.

Чугун делится по структуре — на белый, серый и ковкий; по химическому составу — на легированный и нелегированный.

Белый чугун — это такой чугун, в котором большая часть углерода химически соединена с железом в виде цементита (Fe3C). Цементит имеет светлый цвет, обладает большой твердостью и хрупкостью. Поэтому белый чугун также имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и сварке, поэтому ограниченно применяется в «• качестве конструкционного материала. Белые чугуны используются для получения ковких чугунов.

Серый чугун — это такой чугун, в котором большая часть углерода находится в свободном состоянии в виде графита. Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна —• 1100— 1250° С. Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна —• 1100— 1250° С. Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Кремний уменьшает растворимость углерода в железе, способствует распаду цементита с выделением свободного графита. При сварке происходит окисление кремния, окислы кремния имеют температуру плавления более высокую, чем свариваемый металл, и тем самым затрудняют процесс сварки.

Марганец связывает углерод и препятствует выделению графита. Этим самым он способствует отбеливанию чугуна. Марганец образует сернистые соединения (MnS), не растворимые в жидком и твердом чугунах и легко- удаляемые из металла в шлак. При содержании марганца более 1,5% свариваемость чугуна ухудшается.

Сера в чугунах является вредной примесью. Она затрудняет сварку, понижает прочность и способствует образованию горячих трещин. Сера образует с железом химическое соединение — сернистое железо, препятствует выделению графита и способствует отбеливанию чугуна. Верхний предел содержания серы в чугунах — 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Верхний предел содержания серы в чугунах — 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Фосфор в чугуне увеличивает жидкотекучесть и

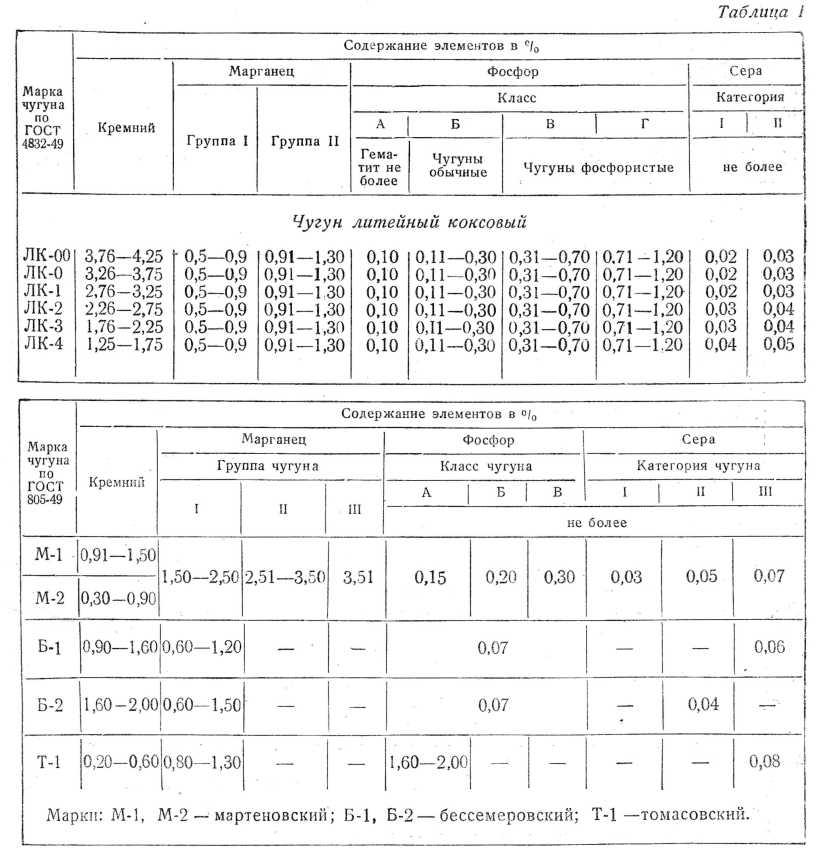

Марка чугуна | Предел прочности, кгс/мм- | Твердость по Бринеллю | Марка чугуна | Предел прочности, кгс/мм; | Твердость по Бринеллю | ||||

при растяже нии | при изгибе | при растяжении | при изгибе | ||||||

СЧ | 12-28 | 12 | 28 | 143—229 | СЧ | 28-48 | 28 | 48 | 170—241 |

СЧ | 15-32 | 15 | 32 | 163—229 | СЧ | 32-52 | 32 | 52 | 187—255 |

СЧ | 18-36 | 18 | 36 | 170—229 | СЧ | 36-56 | 36 | 56 | 197—269 |

СЧ | 21-40 | 21 | 40 | 170—241 | СЧ | 40-60 | 40 | 60 | 207—269 |

СЧ | 24-44 | 24 | 44 | 170—241 | СЧ | 44-64 | 44 | 64 | 229—289 |

улучшает его свариваемость, но одновременно понижает температуру затвердевания, повышает хрупкость и твердость. Содержание фосфора в серых чугунах не должно превышать 0,3%.

Содержание фосфора в серых чугунах не должно превышать 0,3%.

По ГОСТ 1412—70 марка серого чугуна обозначается буквами СЧ и двумя числами, из которых первое обозначает величину временного сопротивления чугуна при растяжении в кгс/мм2, а второе — то же, при изгибе Механические свойства серых чугунов приведены в табл. 45.