Асфальтобетонная смесь: вяжущее на битумной основе и минеральная часть (щебень, шлаковый песок размером 0-5 мм и минеральный порошок) серобитумное вяжущее в количестве 3,5-5,0 мас. % от минеральной части соотношении серы с битумом 10-40:60-90,

| Классы МПК: | C04B26/26 битуминозные материалы, например деготь, пек C04B28/36 содержащие серу, сульфиды или селен C04B111/20 сопротивление химическому, физическому или биологическому воздействию C04B111/27 водостойкость,те водонепроницаемость или водоотталкивающие материалы |

| Автор(ы): | Василовская Галина Васильевна (RU), Шевченко Валентина Аркадьевна (RU), Назиров Рашит Анварович (RU), Нагибин Геннадий Ефимович (RU) |

| Патентообладатель(и): | Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Сибирский федеральный университет» (RU) |

| Приоритеты: | подача заявки: 2013-09-25 публикация патента: 10.  12.2014 12.2014 |

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах. Технический результат — увеличение прочности и водостойкости асфальтобетона при снижении его себестоимости.

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка — тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня — известняковый щебень и указанного песка — песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.

Формула изобретения

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, отличающаяся тем, что она содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка — тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня — известняковый щебень и указанного песка — песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.

| Битум | 2,7-4,0 сверх 100% |

| Сера | 0,35-1,8 сверх 100% |

| Указанный щебень | 50,5-60,0 |

| Указанный шлаковый песок | 33,5-41,3 |

| Указанный минеральный порошок | 5,5-10,0 |

Описание изобретения к патенту

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах.

Известна асфальтобетонная смесь, включающая битум, отходы гальванического производства, нейтрализованный шлам травильного производства, щебень и песок (Патент РФ № 2074277 C1, дата приоритета 26.04.1996, дата публикации 27.02.1997, авторы Шевцов A.M., Ткаченко В.Ю., RU).

Недостатком известной асфальтобетонной смеси является низкая прочность при 20°C (предел прочности при сжатии равен 2,0-2,1 МПа) и низкая водостойкость (коэффициент водостойкости равен 0,71-0,80).

Известна также асфальтобетонная смесь, состоящая из серобитумного вяжущего с активирующей добавкой в виде аминов, отходов песчано-гравийной смеси, песчано-гравийной смеси и доломитовых высевок (Патент РФ № 2452748 C1, дата приоритета 17.12.2010, дата публикации 10.06.2012, авторы Иванов В.Б. и др., RU).

Недостатком известной асфальтобетонной смеси, получаемой на основе серобитумного вяжущего, является низкая водостойкость (коэффициент водостойкости равен 0,9), небольшая прочность при 50°C (предел прочности — 1,25 МПа) и большая прочность при 0°C (предел прочности — 11,5 МПа), что характеризует низкую морозостойкость смеси.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные. аэродромные и асфальтобетон». — М.: МНТКС, 2010, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является повышение плотности, увеличение прочности и водостойкости асфальтобетона при использовании составов смеси на основе серобитумного вяжущего и отходов промышленного производства.

Для решения поставленной задачи асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, согласно изобретению содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка — тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня — известняковый щебень и указанного песка — песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси заключается в следующем:

а) в повышении плотности асфальтобетона за счет высокой дисперсности минерального порошка из отвальных «хвостов» нейтрализации, что способствует повышению прочности, водостойкости и морозостойкости;

б) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет замены части битума технической серой;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя и минерального порошка отходами металлургической промышленности.

Достижение технического результата объясняется тем, что шлаковый песок имеет весьма развитую пористую поверхность, в порах которого плотно кольматируется тонкодисперсный наполнитель в виде отвальных «хвостов» нейтрализации. В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

С понижением температуры серобитумного вяжущего количество растворенной серы уменьшается. Большая часть расплавленной в битуме серы кристаллизуется с течением времени, выделяется в виде твердой фазы и ведет себя подобно дисперсному наполнителю. При высоких содержаниях серы в серобитумном вяжущем возможно также возникновение кристаллизационной структуры в битуме за счет срастания выделяющихся в виде кристаллов частиц серы.

Элементарная сера в структуре асфальтобетона действует по механизму активного, кольматирующего и армирующего наполнителей в зависимости от ее содержания в вяжущем. Действие серы по механизму наполнителя требует рассматривать ее не как эквивалентную замену битуму, а как добавку, повышающую плотность и прочность материала.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

— ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», МНТКС, Москва, 2010;

— ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

— ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

— ГОСТ 222245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991;

— ГОСТ 127. 1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

- В качестве связующего в вяжущем использовалась сера техническая комовая. Химический анализ технической серы показал, что в ее составе основным компонентом является элементарная сера с ромбической решеткой, так называемая альфа-сера. Имеются также примеси с общим содержанием не более 0,7% мас. Таким образом, данный продукт удовлетворяет требованиям ГОСТ 127.1-93 для технической серы по составу. По физическим свойствам, таким как температура плавления ромбической серы и полимеризации уже расплавленной серы, данный продукт практически не отличается от химически чистой элементарной серы с температурой плавления 119°C.

- В качестве пластифицирующей добавки для серы использовался битум марки БНД 90/130.

- В качестве крупного заполнителя минеральной части использовался известняковый щебень Березовского карьера г.

Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

- В качестве мелкого заполнителя минеральной части использовались гранулированные шлаки Надеждинского металлургического завода г. Норильска. По данным химического анализа, применяемый шлак состоит из следующих соединений, выраженных в % масс.: Fe 2O3 (56,94), SiO2 (30,78), Al 2O3 (0,72), CaO (3,72), MgO (2,12), S (0,42), CuO (0,462), Co3O4 (0,163), NiO (0,082), Na2O (1,06), K2O (0,83).

Таким образом, шлаки состоят преимущественно из силиката железа, и имеются также примеси оксидов кремния, кальция, магния, алюминия и др.

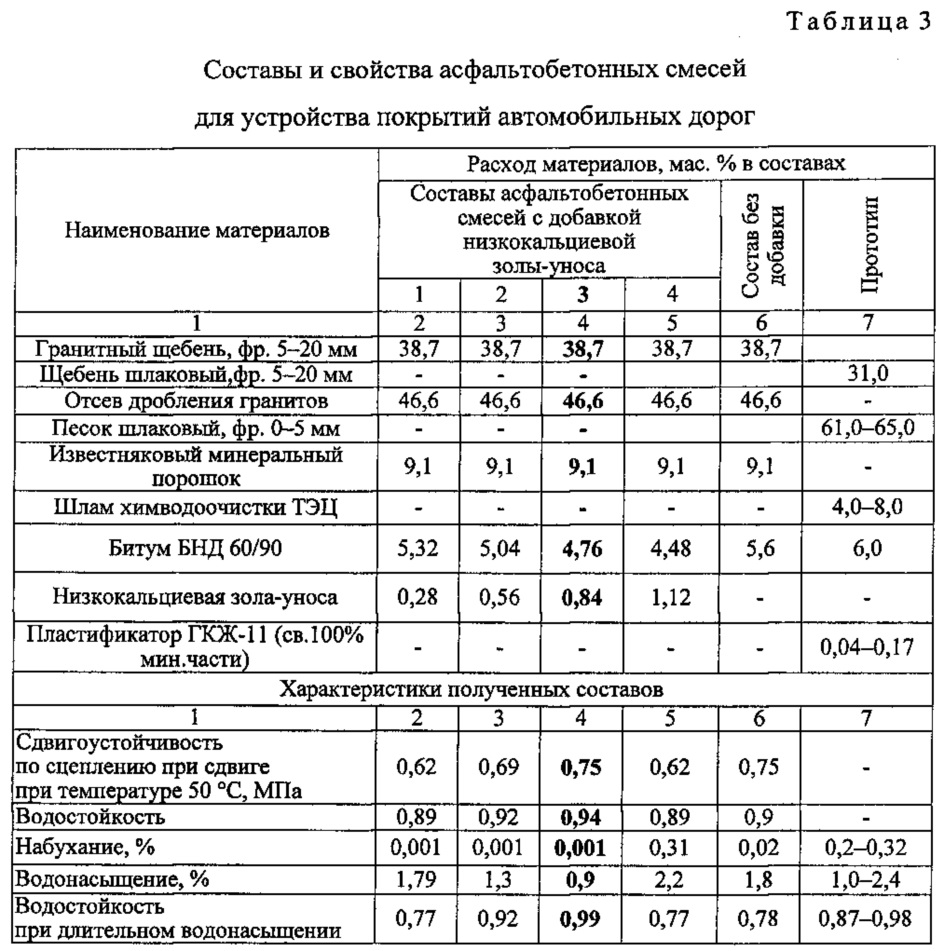

Свойства указанных шлаковых песков и зерновой состав приводятся соответственно в таблицах 3, 4.

- В качестве минерального порошка использовались отвальные «хвосты» нейтрализации Надеждинского металлургического завода г. Норильска, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, представляющие собой тонкодисперсный порошок и имеющие химический состав, представленный в таблице 5.

Результаты химического анализа показали, что основными составляющими отвальных «хвостов» нейтрализации являются соединения оксидов железа и кремния, зафиксированы относительно малые концентрации различных соединений с кальцием и серой. Термические исследования показали, что «хвосты» являются стабильными до температуры 300°C.

Физико-механические свойства отвальных «хвостов» исследовались в соответствии с требованиями ГОСТ Р 52129-2003. Свойства этих порошков в сравнении с требованиями ГОСТ для минеральных порошков марки МП-2 (порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства) приводятся в таблице 6.

Как видно из таблицы 6, по всем показателям отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003.

В таблице 7 приводится зерновой состав отвальных «хвостов» в сравнении с требованиями ГОСТ Р 52129-2003.

Как видно из таблицы 7, по зерновому составу отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003 и имеют высокую дисперсность, что позволяет повысить плотность асфальтобетонных смесей, уменьшить пористость, увеличить прочность и водостойкость асфальтобетона.

Измерения удельной эффективной активности естественных радионуклидов показали, что представленные исходные материалы (сера, шлаки, хвосты) согласно санитарным правилам относятся к I классу и могут быть использованы в дорожном строительстве в пределах территории населенных пунктов и зон перспективной застройки, а также в дорожном строительстве вне заселенных пунктов.

Приготовление асфальтобетонной смеси проводили следующим образом: в отдельной емкости разогревали битум до температуры 130-140°C и также в отдельной емкости разогревали серу до температуры 120-130°C. Затем получали серобитумное вяжущее путем перемешивания в течение 10 мин жидкой серы с горячим битумом.

Наполнители (щебень, шлаковый песок и отвальные «хвосты»), составляющие минеральную часть, грели до температуры 140-150°C. Затем наполнители и серобитумное вяжущее смешивали при температуре 135°C в течение 5-10 минут. Таким образом, температура приготовления сероасфальтобетона была на 10-20°C ниже температуры, указанной в ГОСТ 12801-98 на асфальтобетон, так как вязкость серобитумного вяжущего меньше вязкости битума. Во время приготовления асфальтобетона на серобитумном вяжущем не было обнаружено выделения вредных газов. Наблюдения показали, что применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной части смеси, а тем самым, и к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Во время приготовления асфальтобетона на серобитумном вяжущем не было обнаружено выделения вредных газов. Наблюдения показали, что применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной части смеси, а тем самым, и к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Для определения свойств сероасфальтобетона использовались образцы-цилиндры с размерами d=h=71,4 мм. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотнялись на прессе при давлении 40 МПа в течение 3 мин.

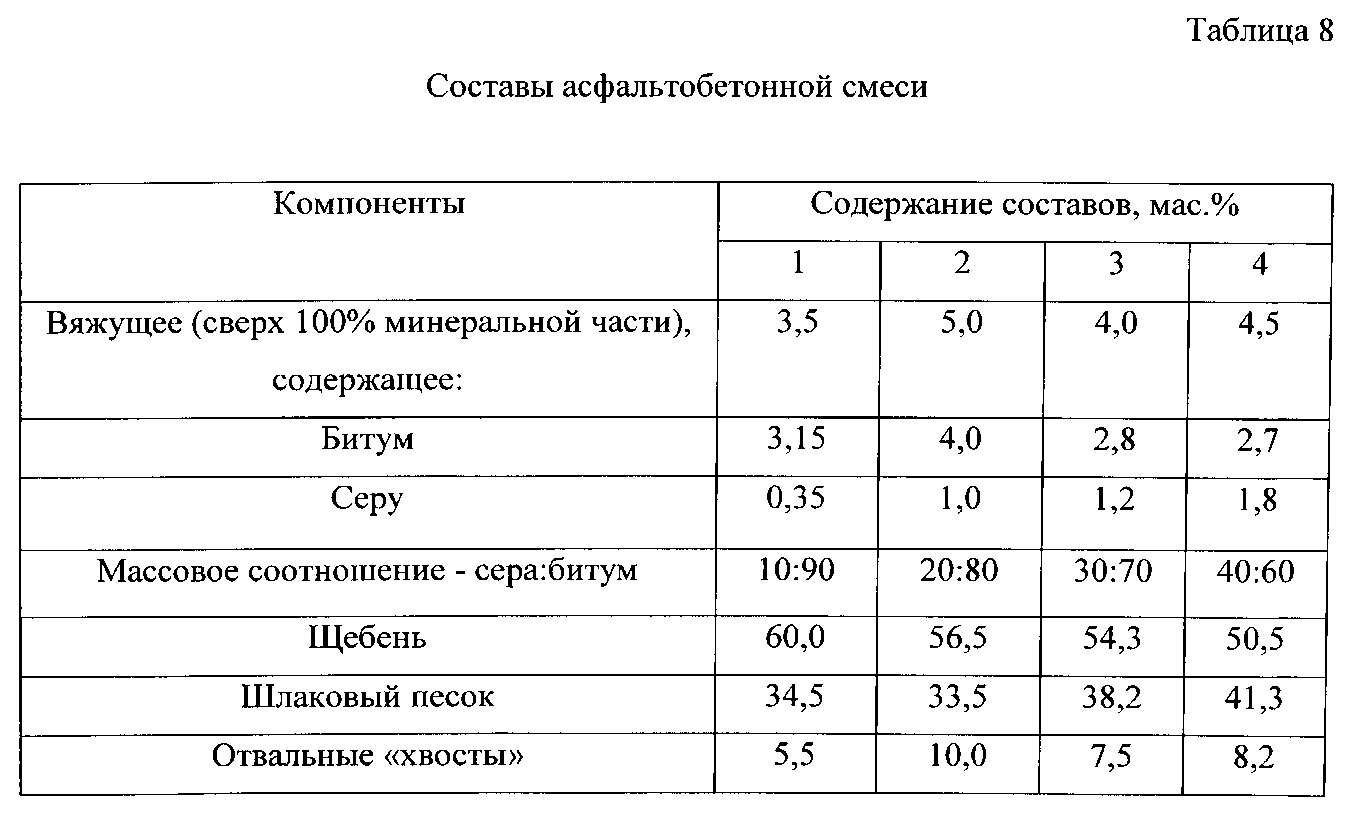

Преимущества предлагаемых асфальтобетонных смесей показаны на составах мелкозернистых смесей, которые по своим гранулометрическим составам удовлетворяют требованиям ГОСТ 9128-2009, предъявляемым к смесям типа «A» марки II. На заявленных минеральных заполнителях и на серобитумном вяжущем готовили четыре состава асфальтобетонной смеси, приведенных в таблице 8.

Количество серобитумного вяжущего устанавливается сверх 100% минеральной части асфальтобетона.

Качество асфальтобетона определялось по ГОСТ 12801-98 и сравнивалось со свойствами асфальтобетона по ГОСТ 9128-2009 для III дорожно-климатической зоны (прототип).

Свойства асфальтобетона из указанных составов приводятся в таблице 9.

Как видно из таблицы 9, по пределу прочности при 20, 50, 0°C и водостойкости предлагаемые составы асфальтобетона имеют лучшие показатели, чем известные составы (по прототипу).

Класс C04B26/26 битуминозные материалы, например деготь, пек

| высоконаполненный композиционный материал — патент 2525074 (10.08.2014) | |

| ресурсосберегающая щебеночно-мастичная смесь для строительства и ремонта дорожных покрытий — патент 2524081 (27.07.2014) | |

| асфальтобетонная смесь — патент 2522497 (20.07.2014) | |

асфальтобетонная смесь на наномодифицированном вяжущем — патент 2521988 (10. 07.2014) 07.2014) | |

| способ приготовления асфальтобетонной смеси — патент 2520256 (20.06.2014) | |

| асфальтобетонная смесь — патент 2515840 (20.05.2014) | |

| способ приготовления асфальтобетонной смеси — патент 2515652 (20.05.2014) | |

| минеральный порошок для асфальтобетонной смеси — патент 2515277 (10.05.2014) | |

| минеральный порошок — патент 2515274 (10.05.2014) | |

| минеральный порошок — патент 2515239 (10.05.2014) |

Класс C04B28/36 содержащие серу, сульфиды или селен

| состав для серных бетонов — патент 2521986 (10.07.2014) | |

| способ получения стабильной связывающей серу композиции и полученная этим способом композиция — патент 2519464 (10.06.2014) | |

способ обработки портландцементных строительных материалов пропиточными композициями — патент 2509754 (20. 03.2014) 03.2014) | |

| наномодифицированный композит на термопластичной матрице — патент 2495844 (20.10.2013) | |

| поглотители сероводорода и способы удаления сероводорода из асфальта — патент 2489456 (10.08.2013) | |

| способ модификации и грануляции серы — патент 2448925 (27.04.2012) | |

| состав для серного бетона — патент 2448924 (27.04.2012) | |

| вяжущее — патент 2448067 (20.04.2012) | |

| сырьевая смесь для изготовления строительных изделий и конструкций — патент 2439025 (10.01.2012) | |

| серобетонная смесь и способ ее получения — патент 2430053 (27.09.2011) | |

Класс C04B111/20 сопротивление химическому, физическому или биологическому воздействию

полимерминеральный раствор для пропитки каркаса из минерального заполнителя — патент 2529681 (27. 09.2014) 09.2014) | |

| сухая строительная смесь — патент 2528774 (20.09.2014) | |

| cпособ приготовления облегченного кладочного раствора и композиция для облегченного кладочного раствора — патент 2528323 (10.09.2014) | |

| композиционный строительный материал — патент 2527447 (27.08.2014) | |

| способ изготовления отделочной панели — патент 2526808 (27.08.2014) | |

| тепло- шумовлагоизолирующий термостойкий материал и способ его изготовления — патент 2526449 (20.08.2014) | |

| способ приготовления золобетонной смеси — патент 2526072 (20.08.2014) | |

| бетонная смесь — патент 2525565 (20.08.2014) | |

| состав для теплоизоляции строительных конструкций — патент 2525536 (20.08.2014) | |

бетонная смесь — патент 2525078 (10. 08.2014) 08.2014) |

Класс C04B111/27 водостойкость,те водонепроницаемость или водоотталкивающие материалы

| сырьевая смесь для изготовления материала, имитирующего природный камень — патент 2528810 (20.09.2014) | |

| тепло- шумовлагоизолирующий термостойкий материал и способ его изготовления — патент 2526449 (20.08.2014) | |

| бетонная смесь — патент 2522559 (20.07.2014) | |

| асфальтобетонная смесь — патент 2522497 (20.07.2014) | |

| гранулированный композиционный заполнитель для силикатных стеновых изделий на основе трепела и силикатное стеновое изделие — патент 2516028 (20.05.2014) | |

| гранулированный композиционный заполнитель для силикатных стеновых изделий на основе кремнистых цеолитовых пород и силикатное стеновое изделие — патент 2515743 (20.05.2014) | |

способ приготовления асфальтобетонной смеси — патент 2515652 (20. 05.2014) 05.2014) | |

| минеральный порошок — патент 2515274 (10.05.2014) | |

| высокопрочный бетон — патент 2515255 (10.05.2014) | |

| минеральный порошок — патент 2515239 (10.05.2014) |

Главная страница » Дорожно-строительные материалы Асфальтобетонная смесь (АБС) — рационально подобранная смесь минеральных материалов (щебня и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии. Асфальтобетон — уплотненная асфальтобетонная смесь. Применение АБС и асфальтобетона:

ПБВ (полимерно-битумное вяжущее)ПБВ (полимерно-битумное вяжущее)(АБС) изготавливается путём перемешивания высокоизмельчающей мельницей битума БНД и гранулированного полимера. Щебеночно-мастичная асфальтобетонная смесь (ЩМА)Применение ЩМА:

Преимущества ЩМА:

Литые асфальтобетонные смесиПрименение Литой АБС:

Преимущества Литой АБС:

С завода смесь транспортируют в термосе-миксере, представляющем собой теплоизолированную емкость, установленную на шасси грузового автомобиля. Она оснащена бункером вместимостью до 8 тонн, горелками для поддержания температуры смеси и смесителем принудительного действия. Это позволяет возить ее на любые расстояния от асфальтобетонного завода. Минеральный порошокМинеральный порошок разделяют на виды:

Минеральный порошок активированный МП-1 представляет собой раздробленную до порошкообразного состояния горную породу, с добавлением ПАВ (поверхностно-активного вещества). Активация минерального порошка придаёт материалу гидрофобность, а также улучшает адгезионные свойства. Перейти в каталог продукции | gif» valign=»top»> Контактная информацияООО «Стройдорэкспорт» ОАО «Новокузнецкое НДРСУ» ООО «Томскдорстрой» Дорожная Спецтехника Грузоперевозки и СпецАвтотехника |

| gif»> | |

ДСК «Стройдорэкспорт» | Дизайн и производство сайта: Студия Алексея Лобура |

Что такое асфальт, битум и асфальтобетонная смесь?

Асфальт— один из наиболее часто используемых продуктов в Австралии для строительства дорог, автостоянок и подъездных путей. NK Asphalt использует горячую асфальтобетонную смесь для всех наших работ, поскольку она обладает высокой устойчивостью к движению транспортных средств, погодным условиям и корням растений.

Асфальт представляет собой смесь заполнителя (гравия и песка) и битумного вяжущего, и при смешивании вместе при высокой температуре образует горячую асфальтовую смесь. Это тип асфальта, который мы выбираем для всех наших асфальтных проектов, включая автостоянки, площадки с твердым покрытием и большие подъездные пути.

Это тип асфальта, который мы выбираем для всех наших асфальтных проектов, включая автостоянки, площадки с твердым покрытием и большие подъездные пути.

Распространенные орфографические ошибки: ashfelt, ashfelt, ashfalt, ashfalt, aspahlt, asp ahlt, ashpalt, ashpalt, ashphelt, ashphelt, asphelt, asphelt, ashfault, ash fault, asphault, as phault или asp halt

Преимущества асфальта

Асфальтне только обеспечивает превосходную устойчивость к муравьям, сорнякам и воде по сравнению с другими дорожными и строительными материалами, но также является одним из наиболее экономически эффективных решений как для коммерческих, так и для жилых проектов.

По сравнению с материалами для мощения, такими как кирпичи, плиты или брусчатка, асфальт обладает большей гибкостью для формирования изгибов и углов, обеспечивая плотное уплотнение с бордюрами и уменьшая зазоры, через которые могут проникнуть вода и мусор. Кирпичи, плиты и брусчатка также подвержены движению и смещению, что приводит к разделению каждой части.

Цвета асфальта

Мы поставляем асфальт для коммерческих и жилых проектов в трех цветах, чтобы дать вам возможность создать свой проект асфальта в дизайне, который подходит для вашего дома, бизнеса или ландшафта. Наши решения для асфальта доступны в следующих цветах:

- Стандартный гранитный асфальт изначально черный, затем становится серым

- Асфальт из гравия/латерита (без оксидов) почти черный, становится темно-коричневым

- 1% красный оксидный гравий/латеритный асфальт имеет темно-красный/бордовый цвет, который вначале становится более светло-красным/коричневым по мере того, как гравий становится более заметным.

Подробнее о цветах для асфальта

Преимущества горячей асфальтобетонной смеси (HMA)

Как упоминалось ранее, асфальт с горячей смесью представляет собой тип асфальта, который смешивают, когда битумное вяжущее нагревается до высокой температуры, обычно около 150-175 градусов Цельсия. Горячая асфальтобетонная смесь смешивается при этом нагреве для повышения его вязкости и гибкости, что облегчает его заливку и распределение, а также вынуждает испаряться любую влагу в смеси. Это повышает долговечность и водостойкость горячей асфальтобетонной смеси, увеличивая срок службы асфальта.

Горячая асфальтобетонная смесь смешивается при этом нагреве для повышения его вязкости и гибкости, что облегчает его заливку и распределение, а также вынуждает испаряться любую влагу в смеси. Это повышает долговечность и водостойкость горячей асфальтобетонной смеси, увеличивая срок службы асфальта.

Гибкость горячей асфальтобетонной смеси зависит от ее температуры, но как только асфальт начинает остывать, он становится жестким и начинает затвердевать. Нам в Перте повезло, что наш естественно теплый климат позволяет нам использовать горячую асфальтовую смесь круглый год, в то время как в некоторых странах северного полушария использование горячей асфальтовой смеси ограничено только в летние месяцы.

Из-за уровня долговечности горячей асфальтобетонной смеси, устойчивости к сорнякам и воде, а также его гладкой поверхности, это самый популярный выбор для взлетно-посадочных полос аэропортов Перта, автострад, дорог и автостоянок. Вот почему компания NK Asphalt использует горячую асфальтобетонную смесь во всех своих проектах, от подъездов к крупным жилым домам до автостоянок торговых центров, правительственных и муниципальных проектов и площадок с твердым покрытием.

Асфальт или битум

«Должен ли я использовать асфальт или битум?» — это частый вопрос, который мы получаем в NK Asphalt. Это может сбивать с толку, поскольку некоторые люди используют эти термины взаимозаменяемо, поэтому может показаться, что они говорят о двух разных материалах.

Ответ на вопрос «должен ли я использовать асфальт или битум»?

Асфальт часто ошибочно принимают за битум, но на самом деле битум является компонентом смеси, из которой состоит асфальт. В частности, битум в связующем, который склеивает все ингредиенты асфальтового заполнителя. Итак, когда вы выбираете между асфальтом или битумом для дороги, подъездной дорожки, автостоянки или коммерческого проекта, ответ — асфальт.

Вот подробное объяснение различий между асфальтом и битумом.

Асфальтовая или бетонная дорога

Бетон — еще один распространенный выбор для автостоянок и подъездных дорог в Перте, но он не обеспечивает такой же устойчивости и соотношения цены и качества, как асфальт. Если вы выбираете между асфальтированной или бетонной дорогой для вашего коммерческого или жилого проекта, вот несколько моментов, которые следует учитывать:

Если вы выбираете между асфальтированной или бетонной дорогой для вашего коммерческого или жилого проекта, вот несколько моментов, которые следует учитывать:

Блики

Бетон часто может отражать солнечный свет от поверхности из-за более светлого цвета, в то время как асфальт является решением с низким уровнем бликов.

Цвет

Мы поставляем асфальт в трех цветовых вариантах, подходящих для вашего дизайна и ландшафта. При окрашивании асфальта краситель смешивается с асфальтовым заполнителем, окрашивая как гравий, так и битум. Бетон часто окрашивают в желаемый цвет, что делает его уязвимым для царапин и сколов.

Ремонт

Повреждения асфальта или бетона неизбежны, но ремонт асфальта намного проще из-за гранулированного характера материала. Бетонный ремонт может потребовать раскопок и удаления всей секции, а затем заливки свежего бетона. Асфальт имеет несколько вариантов ремонта, в зависимости от уровня повреждения, но в целом повреждения асфальта можно устранить, подметая поврежденный участок и нанося новый асфальт, что снижает потребность в машинах или рабочей силе для удаления бетона.

Подробный обзор асфальтовых и бетонных подъездных путей:

.- Асфальтовые и бетонные дороги

- Бетонное или асфальтовое покрытие подъездной дороги — что лучше?

Поговорите с экспертами по асфальту в Перте

Если вы все еще не уверены, является ли асфальт лучшим выбором для вашего проекта, запросите бесплатный замер и расчет стоимости или свяжитесь с нами, чтобы получить бесплатную консультацию.

Получить расчет стоимости асфальта в Перте

Если ваша работа 150 м 2 или более и находится в Перте или прилегающих районах.

Быстрая смета

Какие существуют типы асфальтобетонных заводов?

Асфальтобетонные заводы используются для производства горячей асфальтобетонной смеси. Он смешивает заполнители и битум, чтобы создать горячую смесь для дорожного покрытия. Здесь заполнители могут представлять собой материал одного размера или смесь материалов различных сортов/размеров. Асфальтобетонный завод в основном состоит из системы подачи холодного заполнителя, барабанной сушилки, угольной горелки, питателя угля, пылесборника, элеватора горячего заполнителя, вибрационного грохота, системы подачи наполнителя, системы взвешивания и смешивания, хранилища асфальта, системы подачи битума.

Асфальтобетонный завод в основном состоит из системы подачи холодного заполнителя, барабанной сушилки, угольной горелки, питателя угля, пылесборника, элеватора горячего заполнителя, вибрационного грохота, системы подачи наполнителя, системы взвешивания и смешивания, хранилища асфальта, системы подачи битума.

Асфальтобетонные заводы обычно классифицируются как заводы периодического действия, которые производят серию партий асфальта, и заводы непрерывного действия (как правило, барабанного типа), которые производят непрерывный поток асфальта. Эта классификация отражает не только способ производства, но и подчеркивает различные потребности в контроле качества. Установки можно использовать и/или модифицировать для производства асфальтобетонных смесей с использованием переработанного асфальта. Для удовлетворения потребностей проекта было разработано несколько вариантов барабанных смесительных установок периодического и непрерывного действия. В Индии имеются различные типы доступных заводов по производству асфальтобетонных смесей, охватывающих широкую область применения, которая обсуждается ниже.

Заводы по производству асфальтобетонных смесей различных типов

Завод по производству переработанного асфальта

Современный завод по производству переработанного асфальта предлагает исключительную технологию по низкой цене приобретения. На заводе используются несколько соединенных мотор-редукторов, которые позволяют сократить расход топлива и минимизировать затраты на техническое обслуживание. Эффективная горелка является еще одним средством экономии средств, а почасовая производительность делает установку желанной для любого бизнеса.

На заводе используются несколько соединенных мотор-редукторов, что позволяет сократить расход топлива и минимизировать затраты на техническое обслуживание. Эффективная горелка является еще одним средством экономии средств, а почасовая производительность делает установку желанной для любого бизнеса. Он обеспечивает отличные характеристики сушки благодаря простому и легкому в настройке механизму для установки соотношения воздух/топливо для эффективного сгорания и контроля загрязнения. Также установлен рукавный фильтр, который гарантирует, что уровни взвешенных твердых частиц (ВЧ) находятся в установленных пределах. Он также обеспечивает утилизацию до 25 процентов холодного регенерата.

Также установлен рукавный фильтр, который гарантирует, что уровни взвешенных твердых частиц (ВЧ) находятся в установленных пределах. Он также обеспечивает утилизацию до 25 процентов холодного регенерата.

Завод можно легко модифицировать для использования переработанного асфальта на 25 %, что позволяет клиентам адаптировать смеси к заданному дизайну переработанного асфальта. Дополнительная изоляция повышает эффективность осушителя и снижает расход топлива. В силосных карманах можно использовать дополнительные датчики температуры. Установка оснащена несколькими соединенными редукторными двигателями, что устраняет необходимость в рычажном механизме, что снижает затраты на детали и техническое обслуживание. Изнашиваемые детали долговечны, их легко обслуживать и заменять.

Мобильный асфальтобетонный завод

Современные мобильные асфальтобетонные заводы проектируются и разрабатываются с использованием новейших мировых технологий и используются для строительства дорог малого или среднего масштаба. Эта система спроектирована и разработана для легкой сборки и разборки для удобного перемещения с одного места на другое. В установках этого типа сушилка изготовлена точно для обеспечения надлежащего нагрева заполнителей с минимальными потерями тепла. Он опирается на стальные ролики через стальные шины с направляющими и направляющими роликами и снабжен сегментированной ведущей звездочкой.

Эта система спроектирована и разработана для легкой сборки и разборки для удобного перемещения с одного места на другое. В установках этого типа сушилка изготовлена точно для обеспечения надлежащего нагрева заполнителей с минимальными потерями тепла. Он опирается на стальные ролики через стальные шины с направляющими и направляющими роликами и снабжен сегментированной ведущей звездочкой.

Полностью автоматическая панель управления с сенсорным управлением предназначена для контроля количества и качества продукции, когда оператор сидит в комфортном кондиционированном помещении. Все системы полностью синхронизированы с автоматическим/ручным управлением горелками, тензодатчиком, температурой смеси, холодными ногами, пропорциями минералов, битума и т. д. Возможно ручное управление с помощью системы блокировки. Вибросито с одной декой предназначено для удаления крупногабаритного заполнителя, поступающего из питателя с четырьмя бункерами.

Мобильный асфальтобетонный завод

Современная линейка продуктов разработана с учетом потребностей современных производителей. Заводы непрерывного смешивания бывают переносными, передвижными и стационарными. Заводы периодического действия, ориентированные на экспортный рынок и некоторые виды внутреннего применения, спроектированы с учетом различных потребностей. Это полная линейка установок, ее диапазон мощностей и характеристик. Они доступны в трех размерах, рассчитанных на максимальную производительность 80 или 130 тонн в час (72 или 118 тонн в час).

Заводы непрерывного смешивания бывают переносными, передвижными и стационарными. Заводы периодического действия, ориентированные на экспортный рынок и некоторые виды внутреннего применения, спроектированы с учетом различных потребностей. Это полная линейка установок, ее диапазон мощностей и характеристик. Они доступны в трех размерах, рассчитанных на максимальную производительность 80 или 130 тонн в час (72 или 118 тонн в час).

Эти заводы отвечают требованиям различных малых, средних и крупных проектов, которым требуется качественная горячая асфальтобетонная смесь. Они предлагают компактный, очень портативный дизайн. Уникальная для завода этого класса производительность до 30 % Благодаря производственной мощности 140 т/ч и способности смешивать РАП на 50 % новые модели устанавливают стандарты портативности, производительности и экологичности. Завод обеспечивает полноразмерные функции завода в компактной высокопортативной конфигурации. Каждый компонент предназначен для максимального качества микширования, сохраняя при этом портативность и простоту настройки.

Стационарный асфальтосмесительный завод

Стационарный асфальтосмесительный завод представляет собой полный комплект оборудования для производства асфальтобетонных смесей навалом. Он хорошо подходит для смешивания асфальтобетонных смесей, модифицированных асфальтобетонных смесей и цветных асфальтобетонных смесей, поэтому он является частью необходимого оборудования для проектов строительства автомагистралей, строительства классифицированных автомагистралей, строительства городских дорог, строительства аэропортов и строительства портов. В настоящее время на рынке существует множество видов канцелярских принадлежностей для асфальтобетонных заводов.

Эти заводы периодического действия обеспечивают постоянство, которое имеет решающее значение для качества вашей смеси. Все технологические процессы и компоненты установки тщательно разработаны, чтобы гарантировать, что подача, нагрев, сушка, просеивание и смешивание органично сочетаются друг с другом. Интегрировать все движущиеся части помогает система управления as 1, которая предоставляет передовые технологии с удобным интерфейсом.

Интегрировать все движущиеся части помогает система управления as 1, которая предоставляет передовые технологии с удобным интерфейсом.

Асфальтосмесительная установка периодического действия

В этом типе установок асфальт производится партиями каждые 40-50 секунд, в зависимости от производительности установки и спецификаций смешивания. Новые модели заводов по производству асфальтобетонных смесей непрерывного действия с технологией противотока устанавливают новые стандарты производства асфальтобетонных смесей в 9Классы производительности 0–120 т/ч. Основными преимуществами завода являются топливная экономичность, низкий уровень выбросов углекислого газа, защита окружающей среды и возможность добавления РАП.

Сердцем этой установки является высокоэффективный противоточный сушильный барабан с согласованной полностью модулирующей длинноносой горелкой. В обычных смесительных установках непрерывного действия используется технология теплопередачи с параллельным потоком, при которой нагреваемый материал и горячие газы текут параллельно друг другу в одном и том же направлении. В противоточном сушильном барабане нагреваемый материал и горячие газы движутся навстречу друг другу, то есть в противоположных направлениях. Это высокоэффективная система теплопередачи, обеспечивающая максимальную передачу тепла от горячих газов, а также тепла излучения от пламени горелки к агрегатам. А напыление битума и наполнителя происходит, когда горячие заполнители проходят за горелкой в том же барабане сушилки.

В противоточном сушильном барабане нагреваемый материал и горячие газы движутся навстречу друг другу, то есть в противоположных направлениях. Это высокоэффективная система теплопередачи, обеспечивающая максимальную передачу тепла от горячих газов, а также тепла излучения от пламени горелки к агрегатам. А напыление битума и наполнителя происходит, когда горячие заполнители проходят за горелкой в том же барабане сушилки.

Асфальтовый барабанный завод по производству асфальтобетонных смесей

Процесс производства асфальтобетонного барабанного завода начинается с подачи холодных заполнителей в загрузочные бункеры. Обычно он оснащен тремя или четырьмя бункерными питателями (или более), а заполнители загружаются в разные бункера в соответствии с их размерами. Каждый бункер снабжен отдельно регулируемыми заслонками для контроля потока материала. Под бункерами находится длинная конвейерная лента, которая доставляет заполнители на грохот для скальпирования. Современные модели оснащены агрегатом с тройной системой теплопередачи, которая обеспечивает полную передачу тепла агрегатам, что приводит к повышению производительности и снижению расхода топлива. Передача тепла агрегатам осуществляется кондуктивным, соединительным и радиационным способами. Проверенная на практике уникальная конструкция лопастей обеспечивает полную теплопередачу, тщательное смешивание и покрытие, снижение выбросов и предотвращение окисления битума.

Передача тепла агрегатам осуществляется кондуктивным, соединительным и радиационным способами. Проверенная на практике уникальная конструкция лопастей обеспечивает полную теплопередачу, тщательное смешивание и покрытие, снижение выбросов и предотвращение окисления битума.

Бункеры асфальтобетонных заводов имеют цельносварную модульную конструкцию, что позволяет легко добавлять бункеры для удовлетворения растущих потребностей. Крутые стенки бункера и выступы в виде долины обеспечивают свободный поток заполнителей из питателей, сводя к минимуму задержку материалов в углах и образование перекрытий липкими заполнителями. Можно выбрать резервуары для хранения битума с прямым нагревом или резервуары для хранения битума с подогревом на горячем масле. Емкость склада варьируется от 10 тонн до 50 тонн. Баки косвенного нагрева поставляются с термомасляным нагревателем японской конструкции. Резервуары прямого нагрева поставляются с автоматически импортируемыми струйными горелками.

Мобильный завод по производству горячей асфальтобетонной смеси

Мобильный Горячий замес поступает в конце сушильного цилиндра, с топливным насосом для подачи топлива и воздуходувкой для подачи воздуха. Воздуходувка Приводится в действие двигателем через клиновой ремень и имеет подходящую мощность для предусмотренных горелок. Накопитель На выпускном конце сушильного цилиндра установлено накопительное кольцо, оснащенное подъемными ковшами, которые выгружают горячий заполнитель в дозирующий желоб.

Воздуходувка Приводится в действие двигателем через клиновой ремень и имеет подходящую мощность для предусмотренных горелок. Накопитель На выпускном конце сушильного цилиндра установлено накопительное кольцо, оснащенное подъемными ковшами, которые выгружают горячий заполнитель в дозирующий желоб.

Дозирующий лоток имеет фиксированный объем. Горячий заполнитель выгружается из желоба в лопастной смеситель с помощью рычага. Поставляется термометр для регистрации температуры камней в желобе. Канатная таль снабжена подъемной рамой для простой и удобной загрузки битума из бочек в котел. Заполнитель и битум смешиваются в лопастном смесителе, оснащенном двумя лопастными валами с лопастями и наконечниками, которые вращаются в противоположных направлениях. Валы имеют зубчатую передачу и установлены на смазываемых подшипниках. Наконечники лопастей сменные и покрыты специальным твердосплавным покрытием для увеличения срока службы. Такое расположение обеспечивает положительное смешивание и дает однородную смесь, которая выгружается через дверцу внизу, приводимую в действие рычагом.

Применяется в процессе производства асфальтобетонной смеси вместо обычного БНД в качестве вяжущего.

Применяется в процессе производства асфальтобетонной смеси вместо обычного БНД в качестве вяжущего.