какая разница, особенности свойств и применения данных материалов

Сегодня предлагается расширенный ассортимент материалов для строительства. Для возведения зданий застройщики применяют прочные бетонные блоки. Среди стройматериалов пользуются повышенной популярностью газобетон, газосиликат, у которых много общих свойств. Однако изделия конкурируют между собой. Они отличаются методом изготовления и характеристиками. Выбирая подходящий материал, важно уметь отличить одни блоки от других. Газосиликат или газобетон – что лучше применять? В чем разница между ними? Остановимся на этом детально.

Что такое газобетон и газосиликат

Эти строительные материалы являются разновидностями ячеистого бетона, для которого характерны пористая структура и малая плотность. Прочные и лёгкие газобетонные блоки отличаются повышенными теплоизоляционными свойствами. Низкая теплопроводность ячеистого бетона обусловлена наличием в нем многочисленных пустот, заполненных воздухом.

У многих возникает вопрос, чем отличаются газобетон и газосиликат, в чем разница между ними.

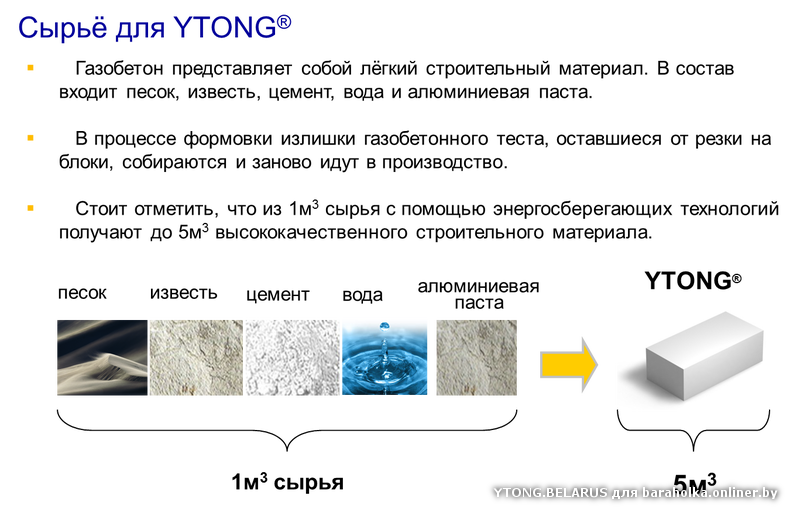

В составе обоих материалов имеются цемент, песок, известь, газообразователи (алюминиевая паста или пудра) и вода. Разница – в соотношении компонентов и технологиях изготовления блоков.

Газобетон представляет собой смесь, главным компонентом которой является портландцемент. При застывании бетонной массы, в которую добавлен газообразователь, в ней образуются сферические пустоты диаметром 1- 3 мм. Причиной их появления становится выделение водорода в ходе химической реакции между алюминием и известью.

В состав газобетона входят:

- Портландцемент – 50-70%;

- Песок – 20-40%;

- Известь – 1-5%;

- Газообразователь – 0.04-0.09%;

- Вода – 0.25-0.8%.

Строительство дома из газобетонных блоков Источник stroitelstvo-remont-sochi.ru

Газосиликат имеет известково-кремнезёмную вяжущую основу, состоящую из силикатного песка (до 60%) и извести (24%). Для образования ячеек также добавляется алюминиевый порошок или паста.

Для образования ячеек также добавляется алюминиевый порошок или паста.

Из-за разницы в содержании цемента и извести изделия из этих материалов отличаются цветом. Газобетонные блоки имеют серый оттенок, а газосиликатные являются белыми.

Постройка стены из газосиликата Источник blockexpert.ru

На что обратить внимание при покупке

Перечислим основное.

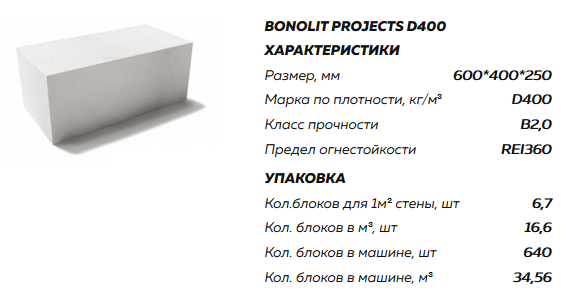

Геометрия. Крайне важна для будущего строительства. Кладка ведётся на тонкий слой клея, толщины которого может не хватить для сглаживания неровностей. Прийдётся или увеличивать толщину клеевого состава, что не есть хорошо, или стёсывать выступающие части, что значительно усложнит и удлинит процесс строительства. Ну и косвенно, ровные блоки- признак солидного производства. Плотность материала. Чем плотнее блоки, тем они прочнее. И дороже, кстати. Однако, не забываем, что увеличение прочности влечёт за собой снижение теплоизоляционных качеств. Поэтому, с ячеистыми строительными материалами правило, лучше перестраховаться, и выбрать максимально прочное, работает не очень. Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие. Размер и тип

Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие. Размер и тип

Особенно важно, если кладку планируете вести сами, подобрать размер, комфортный вам. И определится, будут это обычные блоки или с пазогребневые. Производитель

Крупные компании не халтурят. К малоизвестным маркам- более строгие проверки и контроль.

Технологии изготовления блоков из газобетона и газосиликата

Чтобы понять, чем отличается газобетон от газосиликата, необходимо учесть разницу в способах изготовления таких материалов.

Для получения ячеистого бетона используются 2 технологии: автоклавная и неавтоклавная.

При неавтоклавном изготовлении пористых блоков затвердевание массы после добавления газообразователя происходит в естественных условиях, без дополнительной обработки. На полное застывание бетона при этом уходит 28 дней.

Автоклавная технология позволяет ускорить этот процесс до 12-15 часов путём выдерживания бетонной массы под давлением 8-14 атм при температуре до 175-190˚С.

Преимуществами автоклавной технологии являются:

- Возможность придания газоблокам точной геометрической формы и стандартных размеров;

- Более равномерное распределение пустот, способствующее усилению тепло- и звукоизоляции;

- Повышение твёрдости блоков, снижение вероятности усадки и растрескивания материала.

Предупреждение! Существенным недостатком является усиление хрупкости блоков, обработанных в автоклаве. При их транспортировке и укладке требуется особая аккуратность. Для закрепления тяжёлых предметов на стенах из автоклавного газобетона подходят только анкерные болты со специальными распорками.

Надёжные крепления для газобетонных стен Источник eyecorrector.ru

Преимуществами неавтоклавных блоков являются меньшая гигроскопичность и цена.

Газобетон изготавливают обоими способами.

Для изготовления газосиликата применяется только автоклавная технология.

Смотрите также: Каталог компаний, что специализируются на строительстве домов из газобетона

Обзор технологий

Газо- и пенобетоны в строительстве

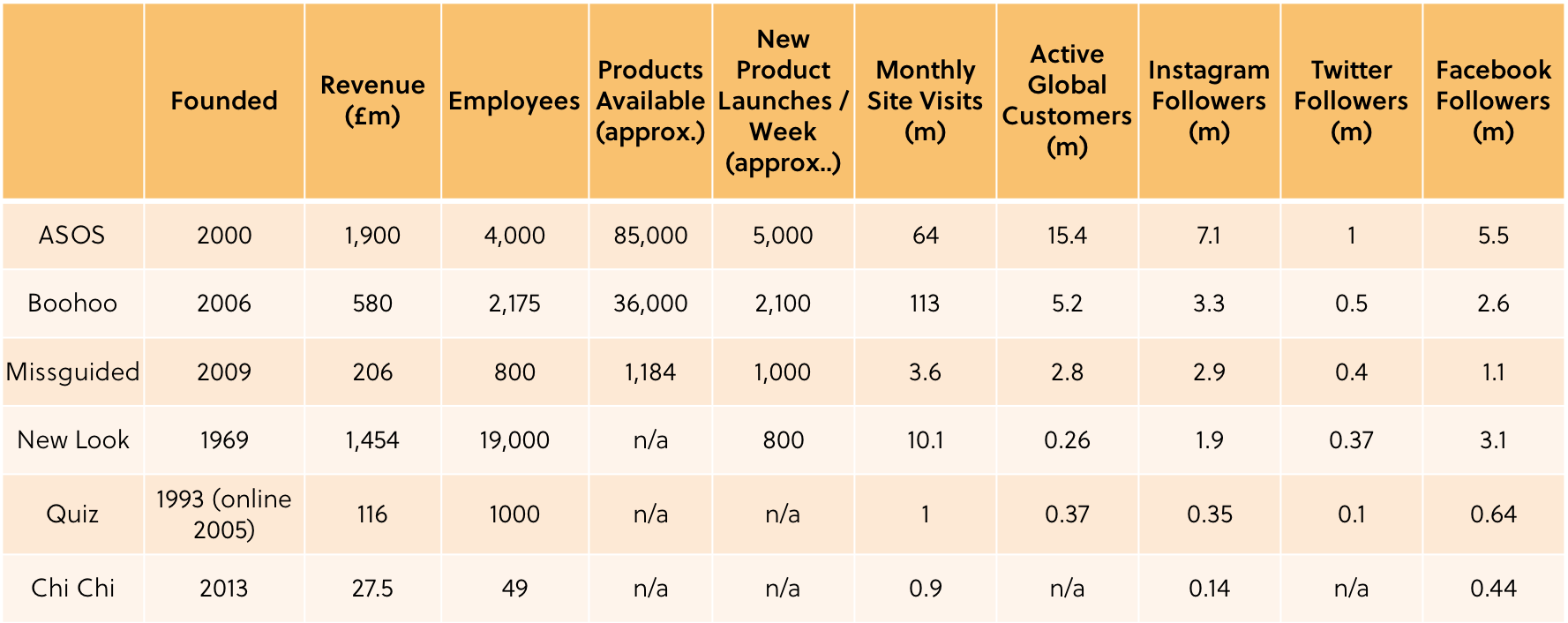

В последние десятилетия при возведении частных домов широко используются пористые материалы на основе бетона. Они производятся по сходным технологиям, и лишь некоторые нюансы изготовления отличают их друг от друга (см.также статью «Саморезы по бетону: параметры выбора»).

Они производятся по сходным технологиям, и лишь некоторые нюансы изготовления отличают их друг от друга (см.также статью «Саморезы по бетону: параметры выбора»).

Вот почему, прежде чем определять, что лучше — газосиликат или пенобетон – нужно разобраться в деталях.

Схема технологического цикла для газобетона

- Пено-и газоблоки производятся по одной схеме. В качестве сырья используется высокомарочный цемент, в который вводятся специальные пенообразующие реагенты.

- В процессе «созревания» реагенты выделяют значительное количество пузырьков газа, которые равномерно распределяются в толще строительного блока.

- Дальше начинаются те нюансы, о которых мы говорили выше. Пеноблок отвердевает при температуре около 15-25С и атмосферном давлении, потому он весьма чувствителен как к составу наполнителя, так и к режиму сушки.

- Здесь часто кроется подвох: низкая цена материала может свидетельствовать о проблемах с отвердением, и как следствие — о малой прочности пенобетона.

Вот почему не стоит экономить, приобретая блоки, изготовленные по «кустарным» технологиям.

Вот почему не стоит экономить, приобретая блоки, изготовленные по «кустарным» технологиям. - В отличие от предыдущей разновидности, отвердение газобетона осуществляется в специальных автоклавах либо сушильных камерах при значительном нагреве. Именно поэтому материал стоит дороже, но и прочность у него куда выше.

И хоть преимущества газоблока в этом случае очевидны, оба материала активно применяются в строительстве. Они обладают хорошими теплоизоляционными качествами, сравнительно малой массой и невысокой плотностью. Последний фактор существенно облегчает монтаж: если резка железобетона алмазными кругами является весьма трудоемкой, то пористые модули можно пилить специальной ножовкой своими руками.

Алмазное бурение отверстий в бетоне, а также его резка – весьма трудоемкие процессы

Производство и характеристики силикатных блоков

Отличие газосиликата от пенобетона легко увидеть, если проанализировать технологию изготовления:

- В качестве сырья используется смесь цемента, просеянного песка и извести.

- В процессе замешивания в состав добавляют порообразователи, которые отвечают за формирование микроскопических полостей в толще блока.

Автоклавирование газосиликатных блоков при температуре до 20000С

В результате ответ на вопрос, что лучше — газосиликат или керамзитобетон (пенобетон, газобетон), становится практически очевидным. За счет такой обработки строительные силикатные блоки приобретают абсолютно одинаковые свойства по всему объему, что положительно сказывается на их эксплуатационных характеристиках.

Технология монтажа и отделки практически не отличается от методики использования других пористых бетонов. Изделия достаточно легко режутся, хорошо контактируют как с раствором, так и со специальным клеем и обладают приемлемой адгезией со штукатурками и другими отделочными материалами.

Пилить материал можно вручную

Общие достоинства и недостатки газобетона и газосиликата

Газобетон или газосиликат имеют одинаковую структуру, благодаря которой им присущи следующие общие достоинства:

- Низкий коэффициент теплопроводности – от 0.

09 Вт/м˟С (Для сравнения можно отметить, что у кирпича этот показатель составляет 0.5-0.8 Вт/ м˟С).

09 Вт/м˟С (Для сравнения можно отметить, что у кирпича этот показатель составляет 0.5-0.8 Вт/ м˟С). - Хорошая морозоустойчивость (50 и более циклов размораживания).

- Лёгкость, прочность, экологичность, пожаробезопасность.

- Простота обработки блоков (нарезания, шлифовки). Для резки газобетона и газосиликата используется пила.

Резка газобетонных блоков с помощью пилы Источник mtdata.ru

- Быстрое формирование кладки.

Общими недостатками газобетона и газосиликата являются:

- Способность пористых блоков хорошо впитывать влагу, необходимость использования специальных покрытий для защиты стен от сырости.

- Повышенный риск повреждения газоблоков при перевозке, складировании и укладке стен.

- Возможность усадки материалов на 1-3 мм по мере высыхания. Такой процесс приводит к снижению прочности кладки, образованию трещин в стенах и разрушению штукатурки.

- Слабое прилипание бетона к связующим материалам, используемым при создании кладки и отделке стен из газоблоков.

Возникает необходимость использования клеящих составов с повышенной адгезией.

Возникает необходимость использования клеящих составов с повышенной адгезией.

Повреждённые газосиликатные блоки Источник ytimg.com

Преимущества газосиликата

Такой тип строительных блоков является популярным. Он производится за счет использования извести в качестве основного связующего элемента и обрабатывается автоклавным методом. Его преимущества заключаются в следующих свойствах

- Прочность. Благодаря технологии создания блоков, в них происходит равномерное распределение по всему объему воздушных пузырьков, что позволяет газосиликату обладать высокими прочностными показателями. Он мало склонен к появлению трещин, а также усадке.

При наличии одинаковых показателей плотности, газосиликатные изделия имеют в 1,5 раза больше уровень прочности, нежели газобетон.

- Шумоизоляция. За счет наличия повышенного количества пор внутри материалов, он имеет хорошие шумоизолирующие свойства;

- Удельный вес.

Благодаря меньшей массе подобных блоков, для их использованию меньше требования, предъявляемые к несущей способности фундамента. Это позволяет удешевлять строительство при их применении;

Благодаря меньшей массе подобных блоков, для их использованию меньше требования, предъявляемые к несущей способности фундамента. Это позволяет удешевлять строительство при их применении; - Форма блоков. За счет того, что после автоклавной обработки материал обрезается для получения нужных габаритов, допустимые отклонения не превышают 3 мм;

- Эстетичность. Здания, возведенные из белого газосиликата, имеют более привлекательный внешний вид.

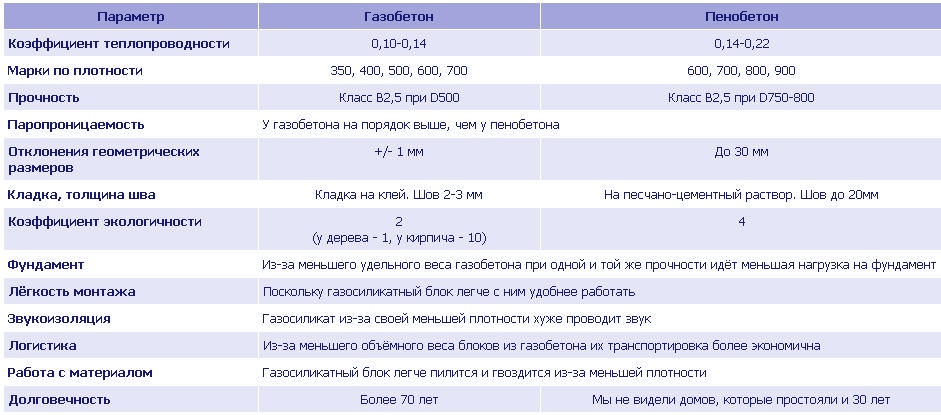

Сравнение свойств газобетона и газосиликата

Выясняя, чем отличается газобетон от газосиликата, что лучше использовать при строительстве различных объектов, необходимо сравнить технические характеристики этих материалов.

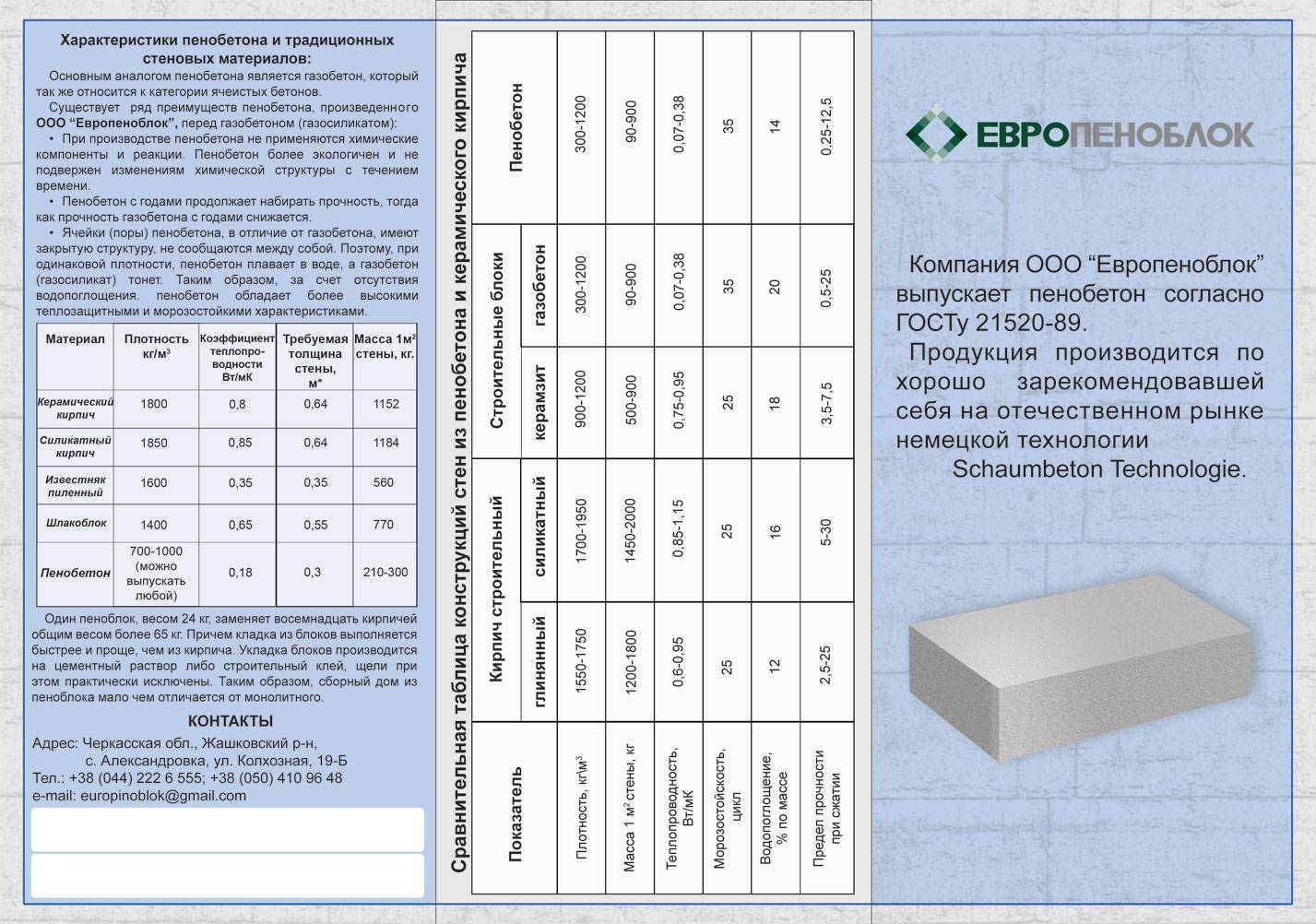

| Технические характеристики | Газобетон | Газосиликат |

| Плотность, кг/куб. м | 300-1200 | 300-1200 |

| Теплопроводность, Вт/м˟С | 0,09-0,35 | 0,11-0,16 |

| Морозоустойчивость (количество циклов заморозки-разморозки) | 25-75 | 25-150 |

Усадка, мм/кв. м м | 0,5 | 0,3 |

| Влагопоглощение (в % от массы материала) | 16-25 | 25-30 |

| Прочность на сжатие, МПа | 1,5-2,5 | 1-5 |

| Прочность на сжатие, МПа | 40 | 30 |

| Прочность на сжатие, МПа | 190-250 | 190-250 |

Особенности применения газобетонных и газосиликатных блоков

Выясняя, что лучше – газосиликат или газобетон, и в чем разница между этими веществами, важно разобраться в особенностях их применения. При этом надо учитывать не столько отличие составов, сколько правильное использование материалов.

- Для укладки блоков из газобетона и газосиликата применяется специальная клеевая смесь, в которой, кроме цемента и песка имеются добавки, улучшающие адгезию и ускоряющие схватывание вяжущего раствора;

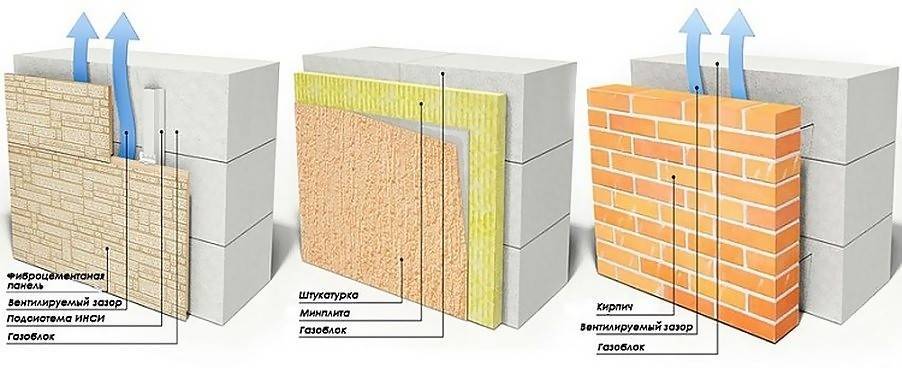

- Учитывая повышенную гигроскопичность ячеистых бетонов, фасадные стены из газоблоков необходимо обязательно штукатурить, покрывать слоем влагоизолирующей шпаклёвки или использовать другие средства для защиты наружных стен от атмосферных осадков.

Чтобы они меньше смачивались дождём, необходимо устраивать нависающую кровлю;

Чтобы они меньше смачивались дождём, необходимо устраивать нависающую кровлю;

Оригинальная отделка стен из газобетона кирпичом и керамогранитными плитами Источник expertfasada.ru

- Для утепления, окраски или отделки фасадов надо использовать материалы с хорошей паропроницаемостью. При этом в бетонных блоках не будет задерживаться влага, и стены не будут плесневеть;

Состав и производство

Смесь для пеноблоков изготавливается из песка, цемента и воды, добавляется пенообразователь. Готовую массу заливают в формы, необходимых размеров. Они застывают естественным путем. Чтобы получить резаные пенобетонные блоки, применяют большую форму, после застывания режут на блоки требуемого размера, используя специальные режущие инструменты.

Производят газобетон путем замешивания цемента, извести, порообразователей с водой, и заливкой в формы. Газообразователь с известью создают реакцию, высвобождающийся водород образует поры. Масса затвердевает и режется на блоки. Газобетон — молодой материал, но прочный. Его часто путают с газосиликатом. Газобетон может твердеть в автоклаве или в естественных условиях.

Газобетон — молодой материал, но прочный. Его часто путают с газосиликатом. Газобетон может твердеть в автоклаве или в естественных условиях.

Для получения газосиликата используют песок, известь, пудру из алюминия и воду. Смесь заливают в большие формы, применяют устройства — автоклавы. Действие происходит под паром при температуре 200 градусов и давлении до 13 атмосфер. Получается однородная структура, после застывания разрезают на газосиликатные блоки нужных размеров. Оборудование дорогостоящее для создания газосиликата.

Видео описание

О том, можно ли обойтись без утепления стен из газобетона – в следующем видео:

- Под газобетонные и газосиликатные блоки на фундамент обязательно укладывают гидроизоляционный материал;

- Чтобы предотвратить усадку и разрушение стен, в ходе укладки блоков производится армирование в первом и в каждом четвёртом ряду, а также в районе оконных проёмов.

Армирование несущей стены при строительстве дома из газобетона Источник zaggo. ru

ru

Как выбрать?

Чтобы понять, какой материал лучше, следует провести сравнение пеноблока и газоблока по нескольким параметрам:

- Структура. Пеноблоки имеют большие и закрытые ячейки со слабым водопоглощением. Их поверхность серого цвета. Газосиликатные блоки имеют более маленькие поры. Они имеют более слабую теплоизоляцию и им требуется дополнительная отделка.

- Прочностные характеристики. Газобетонные блоки являются менее плотными (200-600 кг/куб), нежели пенобетонные (300-1600 кг/куб). Несмотря на это, пенобетон уступает газобетону, так как его структура является неоднородной.

- Морозостойкость. Автоклавные газобетонные блоки являются более морозостойкими и паропроницаемыми, нежели другие аналогичные материалы.

- Особенности применения. Ячеистый пенобетон применяется в малоэтажном строительстве. Также его используют при возведении монолитных зданий (тут его применяют как дополнительный утепляющий слой). Газобетонные же материалы используют в качестве основных конструкционных и теплоизоляционных материалов.

Из них строят дома самой разной сложности.

Из них строят дома самой разной сложности.

Производство. Нарваться на низкокачественный пенобетон гораздо проще, нежели на плохой газобетон. Это обусловлено тем, что первый часто изготавливают в кустарных условиях, а процесс создания газобетонных материалов является более высокотехнологичным и чаще осуществляется в заводских условиях. Стоимость. Цена – это самая явная разница между пеноблоками и газоблоками. Последние обойдутся дороже, поскольку пенобетонные блоки изготавливаются из дешевого сырья. Звукоизоляция. Пенобетонные блоки обладают более качественными звукоизоляционными характеристиками, нежели газобетонные варианты. Срок службы. Пенобетон в среднем служит не больше 35 лет, а газобетон – более 60 лет

Это еще одно важное отличие, которое нужно учитывать, выбирая подходящий материал. Усадка. Степень усадки пеноблоков больше, чем данный параметр газосиликатных материалов

Он составляет 2,4 (а газобетонные – 0,6).

Отличить газобетон от пенобетона не так трудно

Достаточно обратить внимание на их поверхности. Пеноблоки гладкие, а газоблоки – слегка шероховатые

Пеноблоки гладкие, а газоблоки – слегка шероховатые

Сказать с уверенностью, какой строительный материал лучше, уже сложнее, поскольку и тот, и другой имеют свои плюсы и минусы. Однако нужно учесть мнение специалистов, которые утверждают, что все-таки газоблоки прочнее, а их морозостойкие характеристики лучше. Что касается пеноблоков, то они теплее и дешевле.

Нельзя забывать и о том, что низкокачественный пенобетон встречается чаще, нежели второсортный газобетон, о чем свидетельствуют отзывы многих потребителей. Как бы то ни было, выбор остается за покупателем

Важно заранее решить для себя, какие именно качества вы ищете в этих строительных материалах, прежде чем отправиться за их покупкой

Сравнение газоблока с пеноблоком — в следующем видео.

Коротко о главном

При выборе конкурентных материалов для строительства малоэтажных и многоэтажных домов у заказчиков часто возникают сомнения: «газосиликатные блоки или газобетонные блоки – что лучше, какие подойдут больше.

Люди сопоставляют преимущества и недостатки материалов, ориентируются на их технические характеристики. Учитывают, что газосиликатные блоки изготавливаются только заводским способом, имеют более точные размеры и форму.

У газосиликата имеются и другие преимущества перед газобетоном (лучшая тепло- и звукоизоляция, меньшая гигроскопичность и усадка). Однако немаловажную роль играет цена.

Строительство объектов из газобетона обходится дешевле. Учитывая, что разница в показателях качества незначительна, многие предпочитают покупать именно газобетонные блоки.

При покупке материалов особенно важно учитывать строительные нормы и рекомендации специалистов.

Оценок 0

Прочитать позже

Некоторые особенности работы с материалами

Для газобетонных блоков характерна незначительная усадка, а именно их размеры несколько уменьшаются. Однако надо учитывать, что такая способность отмечается сразу после его изготовления либо укладывания. Поэтому не рекомендуется спешить строить, иначе на сооруженных постройках могут появиться изъяны, собственно перекосы и трещины. Это происходит из-за того, что исходный материал дает усадку.

Это происходит из-за того, что исходный материал дает усадку.

С учетом характера и надобности конкретного возведения построек необходимо приобретать газобетонные или газосиликатные блоки. Например, когда требуется построить стены здания, которое должно как можно меньше пропускать звуки, неправильно и неразумно использовать газонаполнительный бетон. Дело в том, что этот строительный материал обладает низкой способностью поглощать шумы и слабой теплоизоляцией.

Газосиликатные изделия относятся к современным строительным материалам, наделенным большой функциональностью. Для их производства применяются лучшие технологии и высокотехнологичное оборудование. Однако этот материал из-за его гидрофобности применяют в основном при возведении внутренних перегородок, стен в малоэтажных зданиях, и только в том случае, если в помещении влажность воздуха не превышает 60%. Срок службы этих отличающихся друг от друга строительных материалов при правильной эксплуатации достаточно большой.

В чем разница между газобетоном и газосиликатом, что лучше?

При выборе стройматериала первостепенное значение имеет его прочность и способность сохранять тепло. С точки зрения теплосбережения и стоимости за квадратный метр кладки газобетонные и газосиликатные блоки выигрывают по сравнению с другими материалами. Часто даже продавцы не могут объяснить клиентам, в чем разница между типами газоблоков. Некоторые вообще утверждают, что газобетон — это разновидность газосиликата. На самом деле, разница есть! Она заключается в технологии изготовления и в используемом сырье.

С точки зрения теплосбережения и стоимости за квадратный метр кладки газобетонные и газосиликатные блоки выигрывают по сравнению с другими материалами. Часто даже продавцы не могут объяснить клиентам, в чем разница между типами газоблоков. Некоторые вообще утверждают, что газобетон — это разновидность газосиликата. На самом деле, разница есть! Она заключается в технологии изготовления и в используемом сырье.

Как производят газоблоки

В состав смеси для газобетонной продукции входят портландцемент (до 60%), вода, песок и известь в определенных пропорциях. Смесь для изготовления газосиликатных изделий содержит кварцевый песок (до 62%), известь (около 24%) и воду без добавления портландцемента. Разница в составе отражается на итоговых свойствах готовых изделий, и это нужно учитывать при выборе строительного материала.

Блоки обладают пористой структурой. Пузырьки размером 1-3 мм занимают 70-90% от общего объема штучных изделий. В качественных изделиях пузырьки распределены равномерно, что обеспечивает устойчивую внутреннюю структуру и стабильную прочность блока во всех направлениях. Для получения пузырьков на стадии производства в массу добавляют алюминиевый порошок или пасту. В результате реакции алюминия с щелочью выделяются пузырьки водорода, которые вызывают порообразование.

Для получения пузырьков на стадии производства в массу добавляют алюминиевый порошок или пасту. В результате реакции алюминия с щелочью выделяются пузырьки водорода, которые вызывают порообразование.

Твердение блоков газосиликата происходит исключительно автоклавным способом: их пропаривают в автоклаве при высокой температуре и давлении (180-200˚С и 8-14 атмосфер). Без соблюдения требуемых условий автоклавного твердения схватывание материала не происходит, структура получается неравномерной и не соответствует требованиям к качеству изделий.

И все же газобетонные блоки могут затвердеть без термообработки на открытом воздухе. Визуально автоклавный газобетон отличается от стройматериала, затвердевшего без дополнительных манипуляций. Так, автоклавные изделия имеют ровный белый цвет, а неавтоклавные — с серым оттенком. К тому же, обработка в автоклаве придает прочность, долговечность и устойчивость к перепадам температур и влажности. Поэтому для строительства капитальных зданий лучше приобретать заводскую продукцию автоклавного твердения.

Сравнительная характеристика газоблоков

Во многом эти типы строительных блоков имеют практически одинаковые параметры. Они в равной степени обеспечивают теплосбережение, не содержат токсичных добавок, огнеупорны, обладают высокими показателями прочности при сжатии, устойчивы к многократному промерзанию.

Швы между газоблоками по толщине не превышают 4 мм, что обеспечивает отсутствие «мостиков холода» в кладке. В качестве кладочного раствора применяют клеевую смесь, в основе которой цемент, песок и специальные добавки. Обычный кладочный раствор для керамического кирпича с газобетоном и газосиликатом использовать нельзя, т. к. блоки укладывают быстро, и цементный раствор без добавок не успевает застыть и начинает вытекать из зазоров между рядами.

Основная разница между газосиликатом и газобетоном состоит в том, что газосиликат быстрее впитывает влагу. Однако этот недостаток можно исправить за счет качественной наружной отделки (штукатурки, фасадных панелей, сайдинга). Газобетон в условиях повышенной влажности дольше сохраняет свои первоначальные свойства. Еще одно отличие — газосиликат автоклавного твердения более прочен, чем неавтоклавный газобетон.

Газобетон в условиях повышенной влажности дольше сохраняет свои первоначальные свойства. Еще одно отличие — газосиликат автоклавного твердения более прочен, чем неавтоклавный газобетон.

Что выбрать — газобетон или газосиликат?

На территории РФ газобетон и газосиликат пользуются высоким спросом. Блоки применяют в строительстве частных домов и многоэтажных зданий. В большинстве случаев нет существенной разницы между домами, построенными из газосиликата и газобетона. Главное — это соблюдение технологии автоклавного производства. Если на заводе изготовление происходит с соблюдением нормативов, газоблоки будут одинаково качественными и надежными.

Мы не рекомендуем приобретать газоблоки кустарного производства. При нарушении технологического процесса твердения пузырьки всплывают на поверхность, а не распределяются по всему объему производственной смеси. Изделия получаются низкосортные и с неравномерной структурой. Проверенные заводские технологии гарантируют стабильное качество продукции, что особенно важно в строительстве.

Заказать газобетонные блоки с завода в Твери предлагает компания «Конкрит». Мы гарантируем:

- стабильное качество продукции;

- оперативную доставку по Тверской области;

- честное ценообразование;

- специальные условия для постоянных клиентов.

Для оформления заказа позвоните нам, менеджер компании оформит заявку и проконсультирует в вопросах выбора стройматериалов.

Что такое газобетон или автоклавный газобетон (AAC)?

Aircrete представляет собой легкий бетон, который содержит стабильные воздушные ячейки, равномерно распределенные по бетонной смеси. Это просто бетон с пузырьками, которые затвердевают, превращаясь в очень плотный материал с впечатляющей прочностью на сжатие.

| Газобетон или газобетон автоклавного твердения (AAC) |

Газобетон более легкий и воздушный по сравнению с традиционным бетоном. Оба имеют определенные критерии прочности, которые лучше всего подходят для конкретных строительных применений.

Оба имеют определенные критерии прочности, которые лучше всего подходят для конкретных строительных применений.

В этой статье мы подробно обсудим производство газобетона и его применение в строительной отрасли.

Автоклавный газобетон (AAC) или газобетон

Газобетон также упоминается и описывается как автоклавный газобетон (AAC) или газобетон. Аксель Эриксон в 1923 году обнаружил, что в каменной промышленности эта влажная вспененная масса бетона способна выдерживать процесс отверждения паром под давлением, называемый автоклавированием.

В процессе автоклавирования влажная газобетонная смесь затвердевает быстро, без проблем с усадкой даже после отверждения паром по сравнению с обычным процессом отверждения. Позже это привело к улучшению газобетонной смеси пылевидной золой вместо извести или цемента для экономии продукта.

Таким образом, газобетон, затвердевающий в автоклаве, дает автоклавный газобетон. Эта технология претерпела значительные улучшения с точки зрения состава смеси и дизайна продукта, что привело к получению блоков, панелей и зданий из газобетонных блоков с улучшенными изоляционными и звукопоглощающими свойствами.

Как сделать газобетон?

Газобетон производится из смеси:

- Цемента

- Извести

- Гипса (ангидрита)

- Мелкоизмельченного песка

- Алюминиевого порошка

продуктами являются тоберморит или гидраты силиката кальция C5S6H5.

Реакции:

- CaO+h3O →Ca(OH)2 + 65,2 кДж/моль 2

- 3Ca(OH)2 + 2Al + 6h3O → Ca3(Al(OH)6)2 + 3h3 3

- 6SiO2 + 5Ca(OH)2 → 5CaO · 6SiO2 · 5h3O

Химическая реакция между алюминием и гидроксидом кальция создает щелочной элемент, который способствует пенообразованию в бетоне.

Производство газобетона или газобетона

Автоклав представляет собой большой сосуд высокого давления, в котором затвердевает газобетонная смесь. Обычно это стальная труба диаметром 3 м и длиной 45 м. В процессе подается паровая отверждение при высоком давлении 800 кПа и температуре 180 градусов Цельсия.

Здесь для лучшего понимания объясняются производство и реакция гидратации блоков AAC. Реакция гидратации газобетона завершается после завершения автоклавного процесса. Следовательно, после процесса отверждения газобетонный блок готов к использованию.

Реакция гидратации газобетона завершается после завершения автоклавного процесса. Следовательно, после процесса отверждения газобетонный блок готов к использованию.

| Производство газобетонных блоков Изображение предоставлено: MASA |

Производственный процесс варьируется в зависимости от производственных предприятий, но здесь объясняется общий обзор производства.

- Газобетонная смесь, содержащая цемент, известь, песок и мелкую алюминиевую пудру, смешивается до образования суспензии и добавляется в ячеистую структуру формы.

- Плотность конечного блока варьируется путем изменения количества алюминиевой пудры.

- Цементная смесь в форме через определенное время начинает гидратироваться и затвердевает, образуя «зеленый пирог».

- Образование зеленой корки происходит из-за выделения газообразного водорода во время реакции между алюминиевыми изделиями и щелочной жидкостью.

Эти пузырьки придают ячеистую структуру продукту.

Эти пузырьки придают ячеистую структуру продукту. - Температура сырого кека повышается, так как реакция гидратации является экзотермической и протекает с большей скоростью.

- Когда зеленый пирог поднимется на необходимую высоту, его перемещают, чтобы разрезать на блоки необходимого размера с помощью режущей проволоки.

- Разрезанные блоки еще мягкие и загружаются в автоклав. Выдерживается внутри от 8 до 10 часов для дальнейшего твердения для получения газобетона высокой плотности и прочности.

Продукты гидратации в Aircrete

Во время сырой стадии газобетонной смеси образующиеся продукты гидратации аналогичны продуктам гидратации обычного бетона, т.е. C-S-H, эттрингит и моносульфат. После процесса автоклавирования основным конечным продуктом реакции является тоберморит.

В процессе автоклавирования тоберморит размером 1,1 нм начинает кристаллизоваться из уже образовавшегося C-S-H. Следовательно, общая доля C-S-H уменьшается, а тоберморит размером 1,1 нм увеличивается. Следовательно, C-S-H является промежуточным продуктом гидратации при производстве газобетона.

Следовательно, C-S-H является промежуточным продуктом гидратации при производстве газобетона.

Следовательно, продукты гидратации в Aircrete:

- 1,1 нм Tobermorite

- Остаток C-S-H

- Hydrogarnet

1,1 нм ToberMorit газобетон/газобетон. Когда бетон подвергается более длительной автоклавной обработке, образуется тоберморит размером 1,4 нм. Его также называют Xonotlite (C 5 S 6 H).

Преимущества газобетона или газобетона в строительстве

- Aircrete легкий, что упрощает его транспортировку и транспортировку.

- Использование экономичного сырья, что делает его рентабельным

- Снижение общих затрат на строительство

- Изделия из газобетона имеют низкую теплопроводность.

- Обладают хорошими акустическими свойствами благодаря своей пористой структуре.

- Не горючие и огнестойкие

- Обладают высокой паропроницаемостью

- Устойчивы к воздействию насекомых, грызунов и воды

- Доступен в различных цветах, соответствующих эстетике.

- Employs eco-friendly materials

Applications of Aircrete

- Lightweight filling over underground structures

- Landfilling

- Acoustic buildings

- Shock absorbent floors

- Floor slab construction

- Insulated roof construction

- Pre- блоки и панели литые

Производство газобетона требует дорогостоящего оборудования и больших энергозатрат. В дополнение к этому, газобетон теряет прочность при постоянном воздействии воды.

Подробнее о:

Структура гидратированного цементного теста (HCP)

Сложные соединения – реакции гидратации

Как избежать RAAC и разрушения – Garland UK

Что такое RAAC? Армированный автоклавный газобетон (RAAC) представляет собой форму легкого бетона, армированного сталью. Автоклавный газобетон (AAC) был впервые создан в Швеции в 1920-х годах как значительно более легкая альтернатива традиционным бетонным смесям и использовался для создания легких кладочных блоков, которые до сих пор широко используются. К началу 19Для создания RAAC была включена стальная арматура 30s, что позволило использовать значительно более крупные структурные элементы, такие как стеновые панели, доски пола и крыши.

К началу 19Для создания RAAC была включена стальная арматура 30s, что позволило использовать значительно более крупные структурные элементы, такие как стеновые панели, доски пола и крыши.

RAAC образуются путем предварительного смешивания цемента, извести, очень мелкого песка или пылевидной золы и кальцинированного гипса. Затем добавляют алюминиевый порошок и воду для образования бетонной смеси, которую затем отливают в форму, содержащую стальную арматуру. Алюминиевый порошок вступает в химическую реакцию с известью и водой с образованием небольших пузырьков газообразного водорода, которые вызывают пенообразование смеси, увеличивая ее объем более чем в два раза. Когда эта реакция вспенивания заканчивается, водород испаряется в атмосферу, оставляя легкую ячеистую бетонную смесь. Наконец, форма удаляется, и продукт отверждается при высокой температуре и давлении в автоклаве в течение примерно 12 часов, в результате чего песок и известь сплавляются в форму кристаллов гидрата силиката кальция, увеличивая прочность готового продукта.

RAAC была впервые представлена на рынке Великобритании в 1950-х годах и до середины 1980-х годов все чаще использовалась в строительной отрасли. Благодаря своему легкому весу, огнестойкости и тепловым характеристикам RAAC стал популярным для использования в кровельных покрытиях и широко использовался как таковой как в коммерческих зданиях, так и, в частности, в зданиях общественного сектора, таких как школы, колледжи и больницы.

Проблемы с RAACК сожалению, легкие свойства RAAC были достигнуты за счет прочности конструкции. RAAC работает не так, как традиционный железобетон, поскольку он значительно более подвержен прогибу. Из-за своей пористой природы армированная сталь более уязвима к коррозии, поэтому требуется защитное покрытие из латексного цемента или битума. ACC также плохо сцепляется с арматурной сталью, поэтому для ее фиксации требуются сварные поперечины.

К 1980-м годам планки крыши RAAC, установленные в 1960-х годах, начали выходить из строя. Последующие тематические исследования выявили серьезные основные проблемы с планками крыши RAAC. Стальная арматура часто была недостаточно покрыта, что приводило к коррозии. Многие доски крыши имели высокое отношение пролета к глубине, а это означало, что у них не было подходящей способности пролета между опорными точками. Зачастую стальная арматура не проходила по всей длине изделия и содержала недостаточное количество приваренных поперечин.

Последующие тематические исследования выявили серьезные основные проблемы с планками крыши RAAC. Стальная арматура часто была недостаточно покрыта, что приводило к коррозии. Многие доски крыши имели высокое отношение пролета к глубине, а это означало, что у них не было подходящей способности пролета между опорными точками. Зачастую стальная арматура не проходила по всей длине изделия и содержала недостаточное количество приваренных поперечин.

В 1996 году BRE опубликовало информационный документ, в котором говорилось, что во многих досках крыши RAAC были обнаружены чрезмерные прогибы и трещины, а также были доказательства того, что произошла коррозия арматуры. В 2002 году BRE опубликовало дополнительную информацию о проблемах с характеристиками кровельных досок RAAC, в которых сообщалось, что, хотя эксплуатационные характеристики были признаны удовлетворительными, было бы разумно контролировать их фактические характеристики через несколько лет. Установлено, что срок службы кровельных досок RAAC составляет около 30 лет.

Последние разработки – обрушения крыш RAAC

В конце 2018 года Ассоциация местного самоуправления (LGA) и Департамент образования (DfE) предупредили всех владельцев школьных зданий о частичном обрушении плоской крыши в школе Эссекса, построенной из досок крыши RAAC, что произошло без предупреждения. К счастью, это произошло в выходной день, когда в здании никого не было. Недавно в школе была установлена новая кровельная мембрана, которая могла увеличить нагрузку на крышу. Также предполагалось, что его более темная окраска могла увеличить количество теплового нагрева, которому подвергались доски крыши RAAC, что способствовало отказу. Всем школам и учебным заведениям было рекомендовано немедленно оценить свое имущество, чтобы выявить любые крыши RAAC, провести оценку рисков и при необходимости принять меры по исправлению положения.

В мае 2019 года Постоянный комитет по безопасности конструкций (SCOSS) выпустил предупреждение, в котором подчеркивается, что это более широкая проблема, поскольку кровельные доски RAAC использовались во многих типах зданий. Они освещают случай повреждения досок крыши RAAC в торговом помещении в начале 2019 года.

После этого предупреждения Национальная служба здравоохранения Англии определила несколько больниц, в которых были установлены доски на крыше RAAC и возникли серьезные структурные проблемы. Например, больнице Вест-Саффолк пришлось установить 27 металлических опор под досками крыши RAAC, чтобы снизить непосредственные риски. В настоящее время правительство выделило 100 миллионов фунтов стерлингов для продолжения проведения этих срочных восстановительных работ в больницах, пострадавших от проблем с досками крыши RAAC.

Идентификация крыши RAAC Поскольку центрального реестра зданий, в которых использовались доски для кровли RAAC, не существует, физический осмотр — лучший способ определить, изготовлено ли покрытие вашей крыши с использованием RAAC. Из-за связанных с этим потенциальных опасностей необходимо провести детальную оценку риска и спланировать безопасную систему работы, позволяющую провести эту идентификацию и проверку.

Из-за связанных с этим потенциальных опасностей необходимо провести детальную оценку риска и спланировать безопасную систему работы, позволяющую провести эту идентификацию и проверку.

Владелец или управляющий зданием может предпринять некоторые шаги, чтобы оценить вероятность того, что у них может быть настил крыши RAAC:

- Доски RAAC в основном использовались в период с 1960 по 80-е годы, поэтому, если ваше здание было построено до или после этого периода времени, оно вряд ли пострадает.

- Узнайте, известны ли аналогичные здания в этом районе с досками крыши RAAC.

- Проверьте все имеющиеся у вас записи или планы строительства здания на наличие ссылок на использование RAAC. Имейте в виду, что отсутствие каких-либо ссылок не гарантирует отсутствие RAAC.

Если вы подозреваете, что у вас действительно есть настил крыши RAAC, вам следует обратить внимание на некоторые предупреждающие знаки, которые могут указывать на серьезную опасность отказа вашей крыши:

- Если крыша недавно протекла или течет, или на крыше видны лужи, то есть повод для беспокойства.

Это потенциально может указывать на то, что доски RAAC прогибаются и повреждают существующую гидроизоляцию крыши, что приводит к утечке или позволяет гидроизоляции прогибаться вместе с досками, вызывая затопление. Попадание воды само по себе может усугубить выход из строя досок RAAC.

Это потенциально может указывать на то, что доски RAAC прогибаются и повреждают существующую гидроизоляцию крыши, что приводит к утечке или позволяет гидроизоляции прогибаться вместе с досками, вызывая затопление. Попадание воды само по себе может усугубить выход из строя досок RAAC. - Крыша подверглась дополнительной нагрузке за счет новых гидроизоляционных покрытий, установок или оборудования. Это также вызывает опасения, что расчетная нагрузка на доски была превышена, что может привести к катастрофическому отказу.

- Если было установлено новое гидроизоляционное покрытие, имеющее черную отделку вместо предыдущего более отражающего покрытия, это вызывает особую озабоченность, поскольку повышенный тепловой нагрев может увеличить риск выхода из строя RAAC.

- Если можно наблюдать прогиб нижней стороны или трещины на концах досок, это место не должно быть заселено, так как конструкция крыши ненадежна и должна быть удалена компетентным подрядчиком.

Высококвалифицированные технические менеджеры Garland UK готовы помочь, предоставив ряд услуг технической поддержки, которые могут подробно проанализировать состояние крыши и определить, присутствует ли RAAC, прежде чем найти лучшее решение для решения любых проблем, связанных с нарушением работы. здание.

здание.

Первым шагом будет посещение объекта, во время которого наш технический менеджер безопасно получит доступ к крыше и оценит общее состояние существующей системы крыши и основания. Отбор проб керна используется для определения точного строения крыши путем удаления небольшого участка крыши размером с образец. Этот метод оценки может быстро определить, изготовлен ли настил крыши из RAAC.

Как бороться с RAACПосле того, как наши технические менеджеры проведут обследование участка, они предоставят подробный отчет о состоянии с изложением технического анализа и выводов.

Если настил крыши RAAC действительно был обнаружен, то инженеру-строителю может быть поручено сообщить о состоянии настила, и, если окажется, что он находится в хорошем структурном состоянии, он может счесть возможным наложить новую мембрану. Тем не менее, мы настоятельно рекомендуем, учитывая, что срок службы кровельных досок RAAC уже превышен, это вряд ли осуществимо или безопасно. Garland UK не рекомендует сохранять или работать с существующими деками RAAC.

Garland UK не рекомендует сохранять или работать с существующими деками RAAC.

Если крыша RAAC обнаружена, мы всегда рекомендуем нашим клиентам полностью снять крышу RAAC и заменить ее подходящим деревянным или металлическим настилом, чтобы обеспечить безопасность и защиту вашего здания на долгие годы.

Garland UK имеет национальную сеть утвержденных подрядчиков с обширным опытом и обучением, которым вы можете доверять безопасное выполнение своей работы в соответствии с высочайшими профессиональными стандартами, и все это поддерживается нашей одноточечной гарантией Garland UK сроком до 30 лет.

«В последний раз кровельные доски RAAC устанавливались в 1980-х годах, и их срок службы уже превысил 30 лет. В случае обнаружения мы всегда рекомендуем их полное удаление и замену новым настилом крыши, чтобы обеспечить постоянную безопасность вашего здания».

Бен Уайтмор, технический менеджер по продукции, Garland UK

Часто задаваемые вопросы

Что означает RAAC?

Доказано, что армированный автоклавный газобетон (RAAC) слабее традиционного бетона. RAAC обычно встречается в конструкциях крыш британских зданий, построенных между 1950-е-1980-е годы.

RAAC обычно встречается в конструкциях крыш британских зданий, построенных между 1950-е-1980-е годы.

Что такое RAAC?

Армированный автоклавный газобетон (RAAC) представляет собой форму легкого бетона, армированного сталью, созданную в 1920-х годах в качестве более легкой предварительно сформированной альтернативы традиционным бетонным смесям.

RAAC все еще используется?

ПродукцияRAAC была впервые представлена на рынке Великобритании в 1950-х годах и до середины 1980-х годов все чаще использовалась в строительной отрасли. Благодаря своему легкому весу, огнестойкости и тепловым характеристикам RAAC стал популярным для использования в кровельных покрытиях и широко использовался как таковой как в коммерческих зданиях, так и, в частности, в зданиях общественного сектора, таких как школы, колледжи и больницы.

Какие проблемы связаны с RAAC?

Легкие свойства RAAC были достигнуты за счет прочности конструкции. RAAC не работает так же, как традиционный железобетон, и значительно более подвержен прогибу. К 1980-м годам планки крыши RAAC, установленные в 1960-х годах, начали выходить из строя.

К 1980-м годам планки крыши RAAC, установленные в 1960-х годах, начали выходить из строя.

Тематические исследования выявили серьезные проблемы, связанные с кровельными досками RAAC. Стальная арматура часто была недостаточно покрыта, что приводило к коррозии. Многие доски крыши имели высокое отношение пролета к глубине, а это означало, что у них не было подходящей способности пролета между опорными точками. Зачастую стальная арматура не проходила по всей длине изделия и содержала недостаточное количество приваренных поперечин.

Каков срок службы RAAC?

Стандартный срок службы кровельных досок RAAC составляет примерно 30 лет. Поскольку эта конструкция в последний раз использовалась в 1980-х годах, срок службы всех настилов кровли RAAC превысил расчетный срок службы, и их необходимо полностью заменить.

Является ли RAAC небезопасным?

В конце 2018 года Ассоциация местного самоуправления (LGA) и Департамент образования (DfE) предупредили всех владельцев школьных зданий о частичном обрушении плоской крыши в школе Эссекса, построенной из досок крыши RAAC, что произошло без предупреждения. К счастью, это произошло в выходные, когда в здании никого не было. Всем школам и учебным заведениям было рекомендовано немедленно оценить свое имущество, чтобы выявить любые крыши RAAC, провести оценку рисков и при необходимости принять меры по исправлению положения.

К счастью, это произошло в выходные, когда в здании никого не было. Всем школам и учебным заведениям было рекомендовано немедленно оценить свое имущество, чтобы выявить любые крыши RAAC, провести оценку рисков и при необходимости принять меры по исправлению положения.

Как идентифицировать RAAC?

Поскольку централизованного реестра зданий, в которых используются доски крыши RAAC, не существует, физический осмотр — лучший способ определить, изготовлено ли покрытие вашей крыши с использованием RAAC. Владелец или управляющий зданием может предпринять некоторые шаги, чтобы оценить вероятность того, что у него может быть настил крыши RAAC…

Существует ли серьезный риск сбоя RAAC?

Если вы подозреваете, что у вас есть настил крыши RAAC, вам следует обратить внимание на некоторые предупреждающие знаки, которые могут указывать на то, что ваша крыша подвергается серьезному риску разрушения. Если крыша недавно протекла или течет, или на крыше видны лужи, есть повод для беспокойства.