Спецификации труб без давления в соответствии с Комплексным руководством по закупкам

Безнапорная труба используется по всей территории Соединенных Штатов в качестве дренажной трубы и трубопровода в строительстве, коммуникациях, коммунальном хозяйстве, промышленности, сельском хозяйстве и горнодобывающей промышленности. Безнапорные трубы, содержащие сталь, пластик или цемент, могут быть изготовлены из вторичного сырья. Спецификации для труб, изготовленных из этого восстановленного материала, перечислены ниже.

На этой странице:

- Технические характеристики пластиковых труб

- Технические характеристики бетонных труб

- Технические характеристики стальных труб

- Американская ассоциация государственных служащих автомобильных дорог и транспорта ( AASHTO) Технические характеристики

Спецификации пластиковых труб

Стандарты Американского общества по испытаниям и материалам (ASTM) для пластиковых труб:

| Номер спецификации ASTM | Титул |

|---|---|

| Ф 1960 | Стандартные технические условия для соэкструдированных поливинилхлоридных (ПВХ) пластиковых труб без давления с переработанным переработанным содержимым |

| Ф 1732 | Стандартные технические условия для канализационных и дренажных труб из поливинилхлорида (ПВХ), содержащих переработанный ПВХ материал |

| Д 1248 | Стандартные технические условияна материалы для литья и экструзии полиэтиленовых пластмасс |

| Ф 810 | Полиэтиленовая (ПЭ) труба с гладкой стенкой для дренажа и сбора отходов |

| Ф 405 | Стандартные технические условия на трубы и фитинги из гофрированного полиэтилена (ПЭ) |

| Ф 512 | Стандартные технические условия на трубы и фитинги из поли(винилхлорида) (ПВХ) для подземной прокладки |

| Ф 667 | Стандартные технические условиядля гофрированных полиэтиленовых труб и фитингов большого диаметра |

| Ф 949 | Стандартные технические условия на гофрированную канализационную трубу из поливинилхлорида (ПВХ) с гладкой внутренней поверхностью и фитингами |

| Д 2665 | Стандартные технические условия на пластиковые дренажные, канализационные и вентиляционные трубы и фитинги из поливинилхлорида (ПВХ) |

| Д 3034 | Стандартные технические условия для канализационных труб и фитингов типа PSM (поливинилхлорид) (ПВХ) |

| Д 2239 | |

| Д 2447 | Стандартные технические условия для полиэтиленовых (ПЭ) пластиковых труб сортов 40 и 80 на основе контролируемых наружных диаметров |

| Д 2729-96а | Стандартные технические условия для канализационных труб и фитингов из поливинилхлорида (ПВХ) |

| Д 3035 | Стандартные технические условиядля полиэтиленовых (PE) пластиковых труб (DR-PR) на основе контролируемого наружного диаметра |

| Д 4976 | Стандартные технические условия для полиэтиленовых пластиковых формовочных и экструзионных материалов |

| Д 3350 | Стандартные технические условия для полиэтиленовых пластиковых труб и фитингов |

| Д 4396 | Стандартные технические условия для компаундов из жесткого поли(винила) (ПВХ) и хлорированного поли(винилхлорида) (ХПВХ) для пластиковых труб и фитингов, используемых в системах без давления |

| Ф 810 | Стандартные технические условия на гладкие полиэтиленовые (ПЭ) трубы для использования в дренажных системах и абсорбционных полях для удаления отходов |

| Ф 405 | Стандартные технические условия на трубы и фитинги из гофрированного полиэтилена (ПЭ) |

| Ф 1970 | Стандартные технические условия на специальные фитинги или приспособления для использования в системах из поливинила (хлорида) (ПВХ) или хлорированного поливинилхлорида (ХПВХ) |

Технические характеристики бетонных труб

Стандарты ASTM для бетонных труб следующие:

| Номер спецификации | Титул |

|---|---|

| С 14-99 | Стандартные технические условия для бетонных канализационных, ливневых и водопропускных труб |

| С 118-99 | Стандартные технические условиядля бетонных труб для ирригации или дренажа |

| С 412-99 | Стандартные технические условия на бетонную водосточную плиту |

| С 444-95 | Стандартные технические условия на перфорированные бетонные трубы |

| С 505-99а | Стандартные технические условияна неармированные бетонные оросительные трубы с резиновыми прокладками |

| С 654-99 | Стандартные технические условиядля труб из пористого бетона |

| С 76-99 | Стандартные технические условиядля железобетонных водопропускных труб, ливневых стоков и канализационных труб |

| С 506-99 | Стандартные технические условия для железобетонных арочных водопропускных труб, ливневых стоков и канализационных труб |

| С 507-99 | Стандартные технические условиядля железобетонных эллиптических водопропускных труб, ливневых стоков и канализационных труб |

| С 478-97 | Стандартные технические условиядля секций люков из сборного железобетона |

¹Комитет ASTM C13 по бетонным трубам отвечает за разработку и обзор спецификаций, методов испытаний и определений для бетонных труб, а также разрабатывает и анализирует методы и руководства, охватывающие проектирование, установку, испытания, экономическую оценку и характеристики систем бетонных труб.

Спецификации стальных труб

Стандарты ASTM и Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) для стальных труб следующие:

| Материал | Описание | Технические характеристики AASHTO | Спецификации ASTM |

|---|---|---|---|

| Листы и рулоны с цинковым покрытием | Основной металл* из стали с цинковым покрытием 610 г/м2 (2 унции/фут2) | М-218 | А929М |

| Листы и рулоны с полимерным покрытием | Полимерные покрытия, наносимые на листы* и рулоны* толщиной 9,25 мм (0,010 дюйма) с каждой стороны | М-246 | А742М |

| Катушки с волокнистым покрытием | Основной металл из стали с цинковым покрытием и волокнами, впрессованными в цинк в расплавленном состоянии с образованием покрытия, связанного волокнами | — | А885 |

| Алюминиевое покрытие | Основной металл* из стали, покрытый чистым алюминием плотностью 305 г/м2 (1 унция/фут2) | М-274 | А929М |

| Канализационные и дренажные трубы | Гофрированная труба, изготовленная из любого из перечисленных выше листов или рулонов. Трубу изготовляют путем гофрирования непрерывных витков в спиральные «из с замковым или сварным швом, или путем» прокатки кольцевых гофрированных листов и клепочных швов: Трубу изготовляют путем гофрирования непрерывных витков в спиральные «из с замковым или сварным швом, или путем» прокатки кольцевых гофрированных листов и клепочных швов: | ||

| Труба стальная гофрированная оцинкованная | М-36 | А760М | |

| Канализационные и дренажные трубы с полимерным покрытием | М-245 | А762М | |

| Гофрированная стальная труба с волокнистой связкой | — | А760М | |

| Гофрированная стальная труба с алюминиевым покрытием | М-36 | А760М | |

| Труба из конструкционной плиты | М-167 | А761М | |

| Стальная канализационная труба с асфальтовым покрытием | Гофрированная стальная труба любого из типов, показанных выше, с покрытием из асфальта высокой чистоты толщиной 1,3 мм (0,0050 дюйма) | М-190 | А849 А862 |

| Стальная канализационная труба с обратным покрытием | Гофрированная стальная труба любого из типов, показанных выше, с асфальтовым покрытием, залитым с обратной стороны, чтобы покрыть гофр на 3,2 мм (1/8 дюйма) | М-190 | А849 А862 |

| Полностью облицованная сталь | С внутренним асфальтовым покрытием, центробежно формованным на месте | М-190 | А849 А862 |

| Гофрированная стальная труба из гладкого листа одинарной толщины со спиральными ребрами, выступающими наружу | М-36 | А760М | |

| С внутренней бетонной облицовкой | М-36 | А760М | |

| Гофрированная стальная труба с гладким стальным ворсом, образующим единое целое с гофрированной оболочкой | М-36 | А849 | |

| Битумные покрытия холодного нанесения | Волокнистые мастичные или гуммированные базовые покрытия различной вязкости для покрытия в полевых или заводских условиях гофрированной трубы или конструкционной плиты | М-243 | А849 |

| Прокладки и герметики | Стандартное уплотнительное кольцо | — | Д1056 |

| Уплотнительные ленты, бутил или неопрен | — | С361 | |

Американская ассоциация государственных служащих автомобильных дорог и транспорта

( AASHTO) СпецификацииСтандарты AASHTO для безнапорных труб:

| Номер спецификации | Титул |

|---|---|

| М 252-93 | Дренажная трубка из гофрированного полиэтилена |

| М 294-93 | Гофрированная полиэтиленовая труба |

| М 278 | Труба из поливинилхлорида (ПВХ) класса PS 46 |

| Раздел 18 | Стандартные технические условия для автомобильных мостов |

Свяжитесь с нами, чтобы задать вопрос, оставить отзыв или сообщить о проблеме.

Последнее обновление: 27 декабря 2022 г.

Исследование актуальности бетонной безнапорной трубы из заполнителя кокосовой скорлупы Академический исследовательский документ по теме «Сельское, лесное и рыбное хозяйство»

www.elsevier.com/locate/asej www.sciencedirect.com

ГРАЖДАНСКОЕ СТРОИТЕЛЬСТВО

Исследование актуальности безнапорной бетонной трубы из заполнителя из кокосовой скорлупы

К. Гунасекаран *, Р. Аннадураи, С. Пракаш Чандар, С. Ананд

Факультет гражданского строительства, инженерно-технологический факультет, Университет SRM, Каттанкулатур 603 203, Тамил Наду, Индия

Поступила в редакцию 18 октября 2015 г.; принято 2 февраля 2016 г.

КЛЮЧЕВЫЕ СЛОВА

Кокосовая скорлупа; Совокупность; Конкретный; Безнапорная труба; Application

Abstract Общее поведение бетонной трубы из заполнителя из кокосовой скорлупы сравнимо с поведением обычной бетонной трубы. Результаты испытаний трехгранной опоры показывают, что как бетон из кокосовой скорлупы, так и обычные бетонные трубы выдерживают большую нагрузку, чем нагрузка, указанная в стандарте IS 458: 2003. Приложение гидростатического давления не привело к образованию капелек воды на поверхности трубы. при приложении испытательного давления 0,07 Н/мм2 в соответствии с IS 458: 2003. Абсорбционные свойства как бетона из кокосовой скорлупы, так и обычных бетонных труб находятся в допустимых пределах в соответствии с IS 458:19.88 на указанных условиях. Результаты испытаний и характеристики бетонных труб из заполнителя из скорлупы кокосового ореха стимулируют использование кокосовой скорлупы в качестве заполнителя для замены обычного крупного заполнителя в производстве железобетонных труб. © 2016 Инженерный факультет Университета Айн-Шамс. Производство и хостинг Elsevier B.V. Это статья в открытом доступе по лицензии CC BY-NC-ND (http://creativecommons.org/licenses/by-nc-nd/4.0/).

Приложение гидростатического давления не привело к образованию капелек воды на поверхности трубы. при приложении испытательного давления 0,07 Н/мм2 в соответствии с IS 458: 2003. Абсорбционные свойства как бетона из кокосовой скорлупы, так и обычных бетонных труб находятся в допустимых пределах в соответствии с IS 458:19.88 на указанных условиях. Результаты испытаний и характеристики бетонных труб из заполнителя из скорлупы кокосового ореха стимулируют использование кокосовой скорлупы в качестве заполнителя для замены обычного крупного заполнителя в производстве железобетонных труб. © 2016 Инженерный факультет Университета Айн-Шамс. Производство и хостинг Elsevier B.V. Это статья в открытом доступе по лицензии CC BY-NC-ND (http://creativecommons.org/licenses/by-nc-nd/4.0/).

1. Введение

Бетон является другом окружающей среды на всех этапах своего жизненного цикла, от производства сырья до сноса, что делает его естественным выбором для устойчивого строительства зданий. Из-за легкой доступности компонентов бетона, меньшего времени производства, возможности изготовления любого размера и формы в любой момент по сравнению с другими строительными материалами, бетон является наиболее распространенным

используется искусственный материал в современном мире. Бетон является единственным материалом, который может быть легко совместим для замены обычных компонентов по сравнению со всеми другими строительными материалами. Поэтому конкретные исследователи продолжают свои исследования по замещению конкретных составляющих из различных отходов, поступающих от промышленности, бытовых, сельскохозяйственных и т. д. [1-10].

Бетон является единственным материалом, который может быть легко совместим для замены обычных компонентов по сравнению со всеми другими строительными материалами. Поэтому конкретные исследователи продолжают свои исследования по замещению конкретных составляющих из различных отходов, поступающих от промышленности, бытовых, сельскохозяйственных и т. д. [1-10].

Недавно авторы приняли участие и установили бетон, использующий сельскохозяйственные отходы, такие как скорлупа кокосовых орехов (CS), в качестве крупного заполнителя при производстве бетона из заполнителя из скорлупы кокосовых орехов (CSAC). Были изучены механические и связующие свойства CSAC [11], долгосрочные исследования прочности на сжатие и прочности сцепления CSAC [12], поведение усиленной легкой балки CSAC при изгибе [13], поведение усиленной легкой балки CSAC при сдвиге [14], характеристики пластической усадки и прогиба плиты CSAC [15], поведение усиленной облегченной балки CSAC при кручении [16], а также некоторые прочностные свойства CSAC [17].

* Автор, ответственный за переписку. Тел.: +91 94433 53507. Адреса электронной почты: [email protected] (К. Гунасекаран), [email protected] (Р. Аннадурай), prakashchandar.s @ктр. srmuniv.ac.in (С.П. Чандар), [email protected] (С. Ананд). Экспертная оценка под ответственность Университета Айн-Шамс.

http://dx.doi.Org/10.1016/j.asej.2016.02.011

2090-4479 © Инженерный факультет Университета Айн-Шамс, 2016 г. Производство и хостинг Elsevier B.V. Это статья в открытом доступе по лицензии CC BY-NC-ND (http://creativecommons.org/licenses/by-nc-nd/4.0/).

Из этих исследований можно сделать вывод, что свойства и поведение CSAC были аналогичны свойствам и характеристикам обычного бетона (CC), а также его прочностные свойства находились в диапазоне CC. Поэтому авторы инициировали попытку применения CSAC в каком-либо полевом элементе. Следовательно, это исследование сосредоточено на актуальности CSAC для такого элемента, как бетонная труба.

2. Агрегат скорлупы кокосового ореха

Адекватное обсуждение вопроса урожайности кокосового ореха при глобальной и местной доступности CS и его разнообразного использования в различных областях уже было проведено в прошлых публикациях [11-17]. Также обсуждались и публиковались в Elsevier метод изготовления CS в качестве заполнителя, физические и механические свойства CS, а также стиль, которого следует придерживаться при использовании CS в качестве заполнителя для изготовления бетона. Тем не менее, в интересах читателя этой рукописи, некоторые из важных свойств CS, такие как водопоглощение и удельный вес, еще раз подкрепляются тем, что среднее содержание влаги и водопоглощение CS составляли 4,20% и 24,00% соответственно. Средний удельный вес и кажущийся удельный вес были найдены равными 1,05-1,20 и 1,40-1,50 соответственно, и эти значения сравнительно меньше, чем удельный вес обычных заполнителей. Это означает, что при использовании CS в бетоне он попадает в группу легких бетонов (LWC) [11].

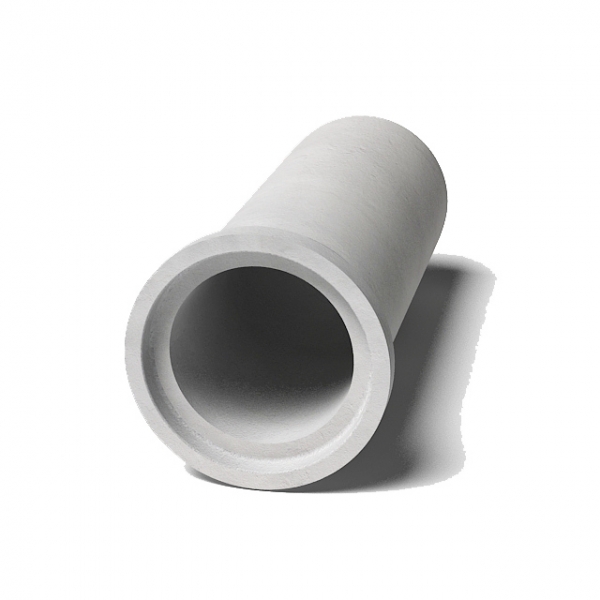

3. Сборная железобетонная труба

3.1. Классификация сборных железобетонных труб

Согласно индийской спецификации для сборных железобетонных труб IS 458: 2003 [18], бетонные трубы классифицируются в основном как безнапорные трубы (NP) и напорные трубы (P) соответственно. Далее трубы NP подразделяются на четыре класса, такие как неармированные бетонные безнапорные трубы (NP1), обычно используемые для дренажа и орошения, над землей или в неглубоких траншеях, железобетонные, легкие, безнапорные трубы (NP2 ) обычно используются для дренажа и орошения, для поперечных дрен/водопропускных труб с легким движением, армированные, а также неармированные (в случае труб, изготовленных методом вибролитья) бетонные, средней нагрузки, безнапорные трубы (NP3) обычно используются для дренажа и орошения, для поперечных дрен/водопропускных труб со средней проходимостью и армированных, а также неармированных (в случае труб, изготовленных методом вибролитья) бетонных, сверхпрочных, безнапорных труб (NP4), обычно используемых для дренажа и орошения и для поперечных дрен/водопропускных труб с интенсивным движением соответственно. Все неармированные и железобетонные трубы NP должны выдерживать испытательное давление 0,07 Н/мм2 (напор 7 м).

Все неармированные и железобетонные трубы NP должны выдерживать испытательное давление 0,07 Н/мм2 (напор 7 м).

Аналогичным образом, напорная труба (P) подразделяется на три класса, например железобетонные напорные трубы, испытанные на гидростатическое давление 0,2 Н/мм2 (напор 20 м) (P1), обычно используемые для самотечных магистралей, испытания на месте давление не более двух третей гидростатического испытательного давления, железобетонные напорные трубы испытаны на гидростатическое давление 0,4 Н/мм2 (напор 40 м) (Р2) и железобетонные напорные трубы испытаны на гидростатическое давление 0,6 Н/мм2 ( 60 м напора) (P3), оба обычно используются для насосных магистралей, при этом испытательное давление на площадке не превышает половины гидростатического испытательного давления соответственно.

3.2. Материалы и методология

Обыкновенный портландцемент, речной песок, CS и питьевая вода являются составляющими, используемыми для производства CSAC. Для изготовления элементов КК для сравнения использовали гранитный щебень (КРС) размером 12,50 мм. CS были собраны с местного маслозавода и доставлены на территорию университета SRM. CS использовался в состоянии насыщенной сухой поверхности (SSD) во время производства CSAC. На рис. 1 показана раздавленная CS в состоянии SSD.

CS были собраны с местного маслозавода и доставлены на территорию университета SRM. CS использовался в состоянии насыщенной сухой поверхности (SSD) во время производства CSAC. На рис. 1 показана раздавленная CS в состоянии SSD.

3.2.1. Выбор и конструкция трубы

В данном исследовании выбраны железобетонные трубы с внутренним диаметром 150 мм и толщиной стенки ствола 25 мм из труб НП3. Длина выбранной трубы составляет 2 м, в качестве минимальной продольной арматуры используется 6 рядов мягкой стали диаметром 6 мм, а в качестве кольцевой арматуры используется проволока диаметром 3 мм с шагом 50 мм. Подготовленные армокаркасы для изготовления железобетонных труб показаны на рис. 2. Данные требования к конструкции этой трубы приведены в соответствии с IS 458:2003 [18].

3.2.2. Производство труб

В соответствии с IS 458: 2003 [18], как для CSAC, так и для CC, минимальная прочность на сжатие 35 Н/мм2 через 28 дней была зафиксирована как целевая прочность. Для производства трубы для этой работы используется формовочная машина, показанная на рис. 3. Смешение компонентов бетона и процедура изготовления трубы, которой придерживается производитель трубы, приняты для этой работы. Объемное дозирование материалов, составляющих бетон, используется для смешивания, и оно преобразуется в весовую партию. Пропорции смеси, используемые в данной работе, приведены в Таблице 1. Из количества цемента, необходимого для производства одной трубы, было рассчитано необходимое содержание цемента, приблизительно равное 815 кг/м3, что удовлетворяет минимальному содержанию цемента, используемому для -напорная труба 450 кг/м3 по IS 458:2003 [18].

3. Смешение компонентов бетона и процедура изготовления трубы, которой придерживается производитель трубы, приняты для этой работы. Объемное дозирование материалов, составляющих бетон, используется для смешивания, и оно преобразуется в весовую партию. Пропорции смеси, используемые в данной работе, приведены в Таблице 1. Из количества цемента, необходимого для производства одной трубы, было рассчитано необходимое содержание цемента, приблизительно равное 815 кг/м3, что удовлетворяет минимальному содержанию цемента, используемому для -напорная труба 450 кг/м3 по IS 458:2003 [18].

Для сравнительного исследования трубы были отлиты с использованием как CC, так и CSAC. Арматурные каркасы были подготовлены в соответствии с размерами и шагами, предложенными в IS 458-2003 [18], как показано на рис. 2. В соответствии с выбранным составом смеси, компоненты бетона смешивались с помощью механической смесительной машины. Перемешивание продолжали не менее 2 мин до равномерного распределения материалов и однородности массы по цвету и консистенции. Испытание конуса осадки было проведено на свежей бетонной смеси для ее консистенции и 9для него были приготовлены сопутствующие кубы размером 100 x 100 x 100 мм.

Испытание конуса осадки было проведено на свежей бетонной смеси для ее консистенции и 9для него были приготовлены сопутствующие кубы размером 100 x 100 x 100 мм.

Рис. 2 Арматурные каркасы для изготовления бетонных труб.

Рисунок 3 Трубоформовочная машина.

Испытания на прочность при сжатии, в ходе которых были испытаны 3 кубика в возрасте 3, 7 и 28 дней соответственно. Испытания на осадку конуса и испытания на прочность при сжатии проводились в соответствии с IS 516: 1959 [19].

Формы для труб были размещены на заводе-изготовителе, и свежий бетон был уложен до начала схватывания. Бетоны заливались в формы непрерывно, и каждый раз этот процесс занимал 10-15 минут на завершение заливки трубы. Этот процесс был продолжен, и бетон был уплотнен за счет вращения машины. На рис. 4 показан процесс уплотнения бетона вращательным действием машины. Отлитые трубы выдерживали в покое около суток. Трубы были оставлены для отверждения на самой площадке на 28 дней.

Рис. 4. Процесс производства труб.

4. Экспериментальная программа

Образцы труб были подвергнуты следующим испытаниям в соответствии с IS 3597: 1998 [20] таким как гидростатическое испытание, испытание на трехгранную опору, а также испытание на поглощение.

4.1. Испытание трехгранной опоры

Испытание трехгранной опоры проводили по методике, приведенной в соответствии с IS 3597: 1998 [20]. Перед испытанием трубе дали высохнуть на поверхности. Образец помещали на две нижние опорные планки таким образом, чтобы труба тестировалась прочно и с максимально возможной равномерной опорой на каждую полосу по всей длине трубы. Каждый конец трубы в точке посередине между нижними опорными планками был отмечен, а затем установлены диаметрально противоположные их точки. Верхний опорный блок располагался таким образом, чтобы он касался двух концов трубы по этим отметкам. После помещения образца в машину на нижние планки верхний подшипник симметрично выравнивался в испытательной машине. Нагрузка применялась с одинаковой скоростью, как указано в IS 359.7: 1988 [20] до образования трещины шириной 0,25 мм, а затем до достижения предела прочности. На рис. 5 показана схема метода трехгранной опоры, в которой 1 обозначает всю машину, 2 обозначает испытательный образец, 3 обозначает верхний подшипниковый узел, 4 обозначает манометр и 5 обозначает гидравлический домкрат соответственно. На рис. 6 показан образец трубы при испытании на трехгранную опору.

Нагрузка применялась с одинаковой скоростью, как указано в IS 359.7: 1988 [20] до образования трещины шириной 0,25 мм, а затем до достижения предела прочности. На рис. 5 показана схема метода трехгранной опоры, в которой 1 обозначает всю машину, 2 обозначает испытательный образец, 3 обозначает верхний подшипниковый узел, 4 обозначает манометр и 5 обозначает гидравлический домкрат соответственно. На рис. 6 показан образец трубы при испытании на трехгранную опору.

Таблица 1. Пропорции смеси.

Описание Цемент Песок 12,50 мм CGS Вода

Пропорции смеси – для обычного бетона на одну трубу (0,027 м3)

Обычная смесь по объему 0,42 куб. фута 1,1 куб. фута 0,75 куб. фута 11 л = 0,385 куб. фута кг 11 кг

Соотношение по массе 1 3,64 1,55 0,50

Пропорции смеси — для кокосового бетона на одну трубу (0,027 м3)

По массе 22 кг 80 кг 14 кг 11 кг

Соотношение по массе 1 6 090 0,64

Рис. 5 Схематическая диаграмма метода трех кромок.

4. 2. Гидростатическое испытание

2. Гидростатическое испытание

Образец для определения утечки под действием внутреннего гидростатического давления должен быть прочным, поэтому трубы испытывают для этой цели. Перед испытанием трубы предварительно замачивают погружением в воду на срок не менее 6 ч и удаляют излишки воды в соответствии с IS 3597:1998 [20]. Труба поддерживалась таким образом, что ее продольная ось была приблизительно горизонтальной, а внешняя поверхность, за исключением опор, была легко осмотрена перед началом испытания. Оборудование для проведения испытаний было изготовлено таким образом, что испытуемый образец заполнялся водой без доступа воздуха и подвергался необходимому гидростатическому давлению. Гидростатическое давление применялось ко всей трубе, подвергнутой давлению в состоянии «как уложено». Давление прикладывали с постепенной скоростью до достижения испытательного давления 0,07 Н/мм2 в соответствии с IS 458: 2003 [18]. Давление поддерживалось в течение 2 мин. На рис. 7 показана принципиальная схема метода гидростатических испытаний, где 1 обозначает нагружающую машину, 2 обозначает испытание 9. Образец 0003

Образец 0003

и 3 указывают на заполнение водой и приложение давления соответственно. На рис. 8 показан образец трубы при гидростатическом испытании.

4.3. Испытание на абсорбцию

Образцы труб для испытания на абсорбцию были подготовлены путем разрезания труб поперек на длину 300 мм с использованием алмазного диска, и испытание было проведено в соответствии с IS 3597: 1998 [20]. Подготовленные образцы труб сушили в сушильном шкафу при температуре 110 0С в течение 36 часов. На рис. 9 показано, что образцы труб были помещены в печь. По истечении этого заданного времени определяли сухую массу образцов при температуре окружающей среды. После сушки и взвешивания образцы погружали в чистую воду комнатной температуры на время 10 мин, а также до 24 ч по IS 458:19.88 [21]. Образцы извлекали из воды по истечении указанного времени и давали стечь не более одной минуты. Поверхностная вода тогда была

Рис. 6 Образец при испытании на трехгранную опору.

Рисунок 7 Принципиальная схема метода гидростатических испытаний.

Рис. 8. Образец при гидростатическом испытании.

Рис. 9. Образцы труб, помещенные в печь.

удаляли абсорбирующей тканью, и образцы немедленно взвешивали. Увеличение массы образцов по сравнению с их сухой массой принимали за поглощение образца и выражали в процентах от сухой массы.

5. Результаты и обсуждение

Из испытаний, проведенных как на CSAC, так и на CC, консистенция свежего бетона, прочность затвердевшего бетона на сжатие, экспериментальные испытания на образцах труб, таких как трехгранная опора, гидростатическое давление и результаты испытаний на поглощение, представлены и обсуждены в эта секция. Свойства свежего и затвердевшего бетона CSAC и CC приведены в таблице 2.

5.1. Консистенция и прочность на сжатие

Результаты испытаний на осадку показывают, что смеси получили среднюю степень удобоукладываемости. Поскольку процесс изготовления бетона

Таблица 2 Свойства используемого бетона.

Параметры Скорлупа кокосового ореха Контроль заполнителя

Бетон (CSAC) Бетон (CC)

Минимальный целевой 35 35

Прочность (Н/мм2)

Подвижность (мм) 48 45

3-дневная закалка 1940 2165

плотность (кг/м3)

3-дневная закалка 19,74 22,06

прочность (Н/мм2)

7-дневная закалка 90 300 1969 02002 )

7-дневный сжатие 25,26 28,18

Прочность (N/мм2)

28-дневная закаленная 2025 2245

Плотность (кг/м3)

28-дневный сжатие 36,90 42,24

Прочность (N/мм2)

90 42,24

. Таблица 4. Результаты испытаний на абсорбцию.

Таблица 4. Результаты испытаний на абсорбцию.

Описание CC CSAC

труба труба

Длина трубы (мм) 300 300

Вес трубы перед помещением в печь (кг) 10.720 9.950

Масса трубы, высушенной в печи при 110 °C до 10.703 0

36 ч (кг)

Вес трубы после 10 мин водопоглощения 10.652 9.985

% водопоглощения через 10 мин 1.83 2.09

Вес трубы после 24 ч водопоглощения 10.944 10.267

4 ч 9.9.8 % водопоглощения после 94.8 2 % водопоглощения после 10 мин5.3. Гидростатические испытания

Таблица 3. Результаты испытаний трехгранных подшипников.

Требования к прочности трубы NP3 для труб CSAC CC

Испытание на трехгранную опору согласно трубам IS (кН/ (кН/м)

458:2003 [18] м)

Нагрузка для образования трещины 0,25 мм, 15,20 18,45

13,70 кН/м

Предельная нагрузка, 20,55 кН/м 22,20 26,66

Трубы были адаптированы с использованием вращательного действия, этого достаточно для получения такой консистенции смесей. Прочность на сжатие полученных смесей CSAC и CC составила 36,90 Н/мм2 и 42,24 Н/мм2 через 28 сут соответственно, что удовлетворяет минимальным требованиям 35 Н/мм2 для выбранной трубы НП3 по IS 458:2003 [18].

Прочность на сжатие полученных смесей CSAC и CC составила 36,90 Н/мм2 и 42,24 Н/мм2 через 28 сут соответственно, что удовлетворяет минимальным требованиям 35 Н/мм2 для выбранной трубы НП3 по IS 458:2003 [18].

5.2. Испытание трехгранного подшипника

Согласно IS 3597: 1998 [20], нагрузка при трещине 0,25 мм представляет собой максимальную нагрузку, приложенную к трубе до того, как трещина шириной 0,25 мм, измеренная через близкие промежутки, появится на протяжении 300 мм и более. Прочность на раздавливание в ньютонах на погонный метр трубы рассчитывали путем деления общей нагрузки на образец на номинальную длину укладки трубы по IS 3597:1998 [20]. Результаты испытаний трехгранной опоры приведены в таблице 3. В этом исследовании трещина шириной 0,25 мм образовалась при нагрузке 15,20 кН/м на трубе CSAC и 18,45 кН/м на трубе CC соответственно, что превышает нагрузку 13,70 кН/м. для получения трещины 0,25 мм по IS 458:2003 [18]. Точно так же предельная нагрузка была достигнута при 22,20 кН/м на трубе CSAC и 26,66 кН/м на трубе СС соответственно, что превышает предельную нагрузку 20,55 кН/м, требуемую согласно IS 458:2003 [18].

Образец для определения утечки при внутреннем гидростатическом давлении должен представлять собой прочную и полноразмерную трубу. Гидростатическое давление прикладывалось ко всей трубе с постепенной скоростью до достижения испытательного давления 0,07 Н/мм2 по IS 458:2003 [18]. Давление поддерживалось в течение 2 мин. Приложение давления не привело к образованию капель воды на поверхностях труб как CSAC, так и CC. Поскольку испытательное давление было достигнуто без роста или стекания капель воды, испытательное давление поддерживалось постоянным в течение 1 мин + 30 с на каждые 10 мм толщины стенки в соответствии с IS 359.7: 1998 [20]. Это показывает, что трубы CSAC и CC хорошо работают при гидростатическом давлении. По окончании периода выдержки давление сразу же сбрасывалось, и испытательные трубы полностью опорожнялись.

5.4. Испытание на абсорбцию

Результаты испытаний на абсорбцию труб CSAC и СС представлены в таблице 4. Согласно IS 458: 1988 [21], результаты испытаний на абсорбцию должны удовлетворять тому, что в первые 10 мин абсорбция не должна превышать 2,5% от сухой массы, а общая абсорбция по истечении 24 ч не должна превышать 6,5% сухой массы. В этом исследовании в первые 10 мин поглощения труб СС и CSAC составляют 1,83% и 2,09% соответственно и обе трубы удовлетворяют условию, установленному IS 458:1988 [21]. Аналогичным образом, при полном поглощении в конце 24 часов поглощение труб СС и CSAC составляет 4,63% и 4,98% соответственно, и обе трубы также удовлетворяют условию, установленному IS 458:1988 [21]. Таким образом, поглощающие свойства труб CSAC сравнимы с трубами CC, и причина этого заключается в использовании CS в состоянии SSD при производстве CSAC.

В этом исследовании в первые 10 мин поглощения труб СС и CSAC составляют 1,83% и 2,09% соответственно и обе трубы удовлетворяют условию, установленному IS 458:1988 [21]. Аналогичным образом, при полном поглощении в конце 24 часов поглощение труб СС и CSAC составляет 4,63% и 4,98% соответственно, и обе трубы также удовлетворяют условию, установленному IS 458:1988 [21]. Таким образом, поглощающие свойства труб CSAC сравнимы с трубами CC, и причина этого заключается в использовании CS в состоянии SSD при производстве CSAC.

6. Выводы

Безнапорные трубы (NP3), обычно используемые для дренажа и орошения, для поперечных дренажей/водопропускных труб со средним трафиком, и усиленные трубы CSAC были выбраны для этого исследования, а трубы CC также рассматривались для сравнения. Как трубы CSAC, так и трубы CC были испытаны на прочность при испытании на трехгранную опору, гидростатическом испытании и испытании на поглощение в соответствии со стандартом IS 359.7: 1998. На основании полученных результатов были сделаны следующие выводы.

Соотношение смеси, обычно используемое производителем для производства труб CC, также может использоваться для производства труб CSAC

. В целом, трубы CSAC ведут себя аналогично трубам CC при испытаниях на трехгранную опору и гидростатических испытаниях. Результаты испытаний трехгранной опоры показывают, что трещина шириной 0,25 мм возникла при нагрузке 15,20 кН/м на трубе CSAC и 18,45 кН/м на трубе CC соответственно, что превышает нагрузку 13,70 кН/м для образования трещины 0,25 мм в соответствии с IS 458: 2003. Точно так же предельная нагрузка была достигнута на уровне 22,20 кН/м для трубы CSAC и 26,66 кН/м для трубы CC соответственно, что превышает предельную нагрузку 20,55 кН/м, требуемую согласно IS 458:2003.

Приложение гидростатического давления не привело к образованию капель воды на поверхностях труб CSAC и CC во время приложения испытательного давления 0,07 Н/мм2 согласно IS 458: 2003. Это показывает, что как CSAC, так и СС трубы хорошо работают при гидростатическом давлении. В этом исследовании в течение первых 10 минут трубы CC и CSAC поглощают 1,83% и 2,09% соответственно в течение первых 10 минут, и обе трубы удовлетворяют условию, что поглощение не должно превышать 2,5% сухой массы согласно IS 458:19.88. Аналогичным образом, при общем поглощении в конце 24 часов поглощение труб СС и CSAC составляет 4,63% и 4,98% соответственно, и обе трубы также удовлетворяют условию, что поглощение не должно превышать 6,5% сухой массы согласно IS 458: 1988 год. Таким образом, поглощающие свойства труб CSAC сравнимы с трубами CC.

В этом исследовании в течение первых 10 минут трубы CC и CSAC поглощают 1,83% и 2,09% соответственно в течение первых 10 минут, и обе трубы удовлетворяют условию, что поглощение не должно превышать 2,5% сухой массы согласно IS 458:19.88. Аналогичным образом, при общем поглощении в конце 24 часов поглощение труб СС и CSAC составляет 4,63% и 4,98% соответственно, и обе трубы также удовлетворяют условию, что поглощение не должно превышать 6,5% сухой массы согласно IS 458: 1988 год. Таким образом, поглощающие свойства труб CSAC сравнимы с трубами CC.

Это исследование, результаты испытаний и характеристики труб CSAC поощряют использование кокосовой скорлупы в качестве заполнителя для замены обычного крупного заполнителя в производстве железобетонных труб и могут использоваться для дренажа и орошения, для поперечных дренажей / водопропускных труб. средний трафик. Тем не менее, дальнейшие исследования должны быть изучены на других типах безнапорных и напорных труб перед их внедрением в практику соответственно.

Ссылки

[1] Weigler H, Sieghart K. Конструкционный бетон с легким заполнителем и пенобетоном с легким заполнителем пониженной плотности. Int J Lightweight Concr 1980;2(2):101-4.

[2] Свами Р.Н., Джоджага А.Х. Ударопрочность легкого бетона, армированного стальной фиброй. Cem Compos Lightweight Concr 1982;4(4):209-20.

[3] Элинва А.У., Махмуд Ю.А. Зола из древесных отходов как заменитель цемента. Cem Concr Compos 2002; 24: 219-22.

[4] Маннан М.А., Ганапати С. Инженерные свойства бетона с скорлупой масличной пальмы в качестве крупного заполнителя. Постоянная сборка Mater 2002;16:29-34.

[5] Бабу К.Г., Бабу С.Д. Поведение легкого пенополистирольного бетона, содержащего микрокремнезем. Cem Concr Res 2003;33(5):755-62.

[6] Маннан М.А., Ганапати С. Бетон из скорлупы сельскохозяйственных пальмовых отходов (OPS). Сборка среды 2004;39:441-8.

[7] Cavaleri L, Miraglia N, Papia M. Пемзобетон для конструкционных стеновых панелей. Eng Struct 2003; 25:115-25.

[8] Канкам СК. Прочность сцепления стальных арматурных стержней, фрезерованных из металлолома. Mater Des 2004;25(3):231-8.

[9] Ганесан К., Раджагопал К., Тангавел К. Оценка золы багассы в качестве дополнительного вяжущего материала. Cem Concr Compos 2007; 29: 515-24.

[10] Кумар П.С., Маннан М.А., Куриан В.Дж., Ачуита Х. Исследование поведения на изгиб высокопрочных железобетонных балок

с использованием заполнителей из песчаника. Сборка среды 2007;42:2622-9.

[11] Гунасекаран К., Кумар П.С., Лакшмипати М. Механические и связующие свойства бетона из кокосовой скорлупы. Постоянная сборка Mater 2011; 25 (1): 92-8.

[12] Гунасекаран К., Аннадурай Р., Кумар П.С. Долгосрочное исследование прочности на сжатие и прочности сцепления бетона с заполнителем из кокосовой скорлупы. Constr Build Mater 2012; 28: 208-15.

[13] Гунасекаран К., Аннадурай Р., Кумар П.С. Исследование поведения балки из армированного легкого бетона из скорлупы кокосового ореха при изгибе. Mater Des 2013;46:157-67.

Mater Des 2013;46:157-67.

[14] Гунасекаран К., Аннадурай Р., Кумар П.С. Исследование поведения балки из армированного легкого бетона из скорлупы кокосового ореха при сдвиге. Mater Des 2013;50:293-301.

[15] Гунасекаран К., Аннадурай Р., Кумар П.С. Характеристики пластической усадки и прогиба бетонной плиты из скорлупы кокосового ореха. Constr Build Mater 2013;43:203-7.

[16] Гунасекаран К., Рамасубрамани Р., Аннадураи Р., Пракаш Чандар С. Исследование поведения балки из армированного легкого бетона из скорлупы кокосового ореха при кручении. Mater Des 2014; 57: 374-82.

[17] Гунасекаран К., Аннадурай Р., Кумар П.С. Исследование некоторых прочностных свойств бетона из скорлупы кокосовых орехов. Mater Struct 2015; 48: 1253-64.

[18] IS 458: 2003. Сборные железобетонные трубы индийского стандарта (с армированием и без него) — спецификация. Нью-Дели: BIS; 2003.

[19] IS 516: 1959. Индийский стандартный свод правил для метода испытаний на прочность бетона.

[20] IS 3597: 1998. Бетонные трубы индийского стандарта – методы испытаний. Нью-Дели: BIS; 1998.

[21] IS 458: 1988. Спецификация индийского стандарта для сборных железобетонных труб (с армированием и без армирования) — третья редакция. Нью-Дели: BIS; 1989, май.

К. Гунасекаран получил степень магистра в области строительства в Университете Анны, Ченнаи, в 2004 году; Работает в SRM University с 2004 года в разных категориях специалистов; В настоящее время работает профессором в Университете SRM с июля 2012 года; Зарегистрирован в качестве научного сотрудника в 2007 году в области технологии бетона; Проведено исследование по 100% замене крупного заполнителя путем использования скорлупы кокосового ореха в качестве заполнителя, и в 2011 году он получил степень доктора философии; Опубликовал восемь статей в International Journal, две статьи в National Journals и четыре статьи на международных конференциях по этой области исследований.

Р. Аннадураи получил степень магистра наук (M. Sc) в области геоинженерии (геология) и докторскую степень в области дистанционного зондирования (геология) в Мадрасском университете в 1985 и 1993 годах соответственно; Работает в SRM University с 1988 года в различных категориях специалистов; В настоящее время работает профессором с 2005 г., а также заведующим кафедрой с 2008 г.; Пожизненный член Индийского общества технического образования, Индийского научного конгресса, Индийского общества геоинформатики; Опубликовано несколько статей в международных, национальных журналах, на международных и национальных конференциях; и Организованное количество рабочих совещаний, семинаров, технических симпозиумов, конференций и т. д.

Sc) в области геоинженерии (геология) и докторскую степень в области дистанционного зондирования (геология) в Мадрасском университете в 1985 и 1993 годах соответственно; Работает в SRM University с 1988 года в различных категориях специалистов; В настоящее время работает профессором с 2005 г., а также заведующим кафедрой с 2008 г.; Пожизненный член Индийского общества технического образования, Индийского научного конгресса, Индийского общества геоинформатики; Опубликовано несколько статей в международных, национальных журналах, на международных и национальных конференциях; и Организованное количество рабочих совещаний, семинаров, технических симпозиумов, конференций и т. д.

С. Пракаш Чандар получил степень магистра в области строительства и управления в Университете SRM, Ченнаи, в 2011 году; Работает в SRM University с июля 2011 г. в должности доцента; Зарегистрирован в качестве научного сотрудника в 2013 году в области технологии бетона; и опубликовал одну статью в International Journal.