Поможем забетонировать участок | Бетонирование участка у дома

Бетонирование участка перед домом, и особенно заезда на участок, требует хороших навыков строительства.

Бетонирование участка перед домом, и особенно заезда на участок, требует хороших навыков строительства.

Наилучшим образом оно осуществляется с помощью специальной строительной техники.

При проектировании и строительстве необходимо учитывать такие геодезические параметры, как рельеф местности.

При подготовке будущего заезда очень важно правильно рассчитать угол, под которым он будет идти. И конечно желательно, чтобы поверхность после бетонирования была идеально ровной. Ведь на такой площадке не будет ни луж, ни кочек, её проще содержать чистой, и при необходимости всегда можно быстро привести в идеальный порядок.

Нужно забетонировать участок? Оформите заявку и получите предварительный расчет! |

Как осуществить бетонирование земельного участка

В идеале при бетонировании должна осуществляться тщательная

Бетонирование участков компанией «Профсопстрой»

Компания «Профсопстрой» уже несколько лет осуществляет монолитные работы в Санкт-Петербурге, включая бетонирование участков. В число наших преимуществ входят:

быстрая работа в три смены;

собственные геодезисты;

соблюдение ISO.

xn—-btbtleggbmtj.xn--p1ai

Мощёные и бетонированные участки: приёмы озеленения

on 31 Май 2015.

Человек любит комфорт. Даже выбираясь на природу, мы хотим, чтобы наши ноги в случае дождя остались чистыми, а лужи не портили настроение. Поэтому всё больше и больше приусадебных дворов оказывается вымощенными плиткой или вовсе залитыми бетоном. Вид у такого двора, безусловно, будет опрятным, но вам будет отчаянно не хватать природы – того, за чем мы, собственно, и отправляемся за город. Как же исправить эту ситуацию?

Чтобы оживить ваш участок и при этом сохранить на нём комфорт, необходимо внимательно подойти к вопросу озеленения. Вам нужна «золотая середина» — разумный баланс между озеленением и замощённой поверхностью дворовой площадки. Для этого существует целый ряд методов.

1. Зелёный периметр двора.

Один из самых распространённых способов озеленения мощёной территории – равномерное расположение растений по периметру. Такой подход позволяет также визуально расширить площадь двора. Для этого необходимо создать эффект, при котором ограждение территории будет не видно. Пустите вдоль забора вьющиеся растения – дикий виноград, плющ, и по периметру высадите отдельные деревья. У вас возникнет визуальный эффект начала густого обширного сада. Ещё более эффектно будет выглядеть такое оформление, если в вечерне-ночное время подчеркнуть его подсветкой.

2. Несплошное покрытие.

Замащивая территорию двора, не спешите сделать поверхность сплошной. Можно предусмотреть отдельные незамощённые участки в качестве мест для посадки деревьев или разбивки клумб. Если на территории вашего двора уже растёт дерево, достаточно красивое и мощное, — не спешите избавляться от него. Лучше спланировать мощёную территорию так, чтобы растение гармонично вписалось в дизайн ландшафта.

Ещё один вариант несплошного покрытия – с использование травы или мха. Плитки укладываются не впритык, а с интервалами, которые заполняются травяным газоном или полосами мха, — в зависимости от особенностей вашего климата. Таким образом территория остаётся чистой, но при этом получает дополнительные акценты к рисунку уложенных плит.

3. Горшки для сада.

Растения в горшках не обязательно являются прерогативой исключительно подоконников и пола в гостиной. Создайте «мобильный» сад в больших горшках или кадках, которые можно с лёгкостью переносить с места на место. Такие растения вполне в состоянии справиться с задачей озеленений бетонной или плиточной территории. Можно даже использовать различные экзотические виды, плохо переносящие наши холода, если у вас есть, куда их убрать на зиму. В этом случае вы получите летом настоящий экзотический оазис.

4. Зелёный декор.

Если у вас совсем нет возможности добавить в сад натуральной зелени, можно обратиться к различным искусственным элементам, имитирующим растения. Обратите внимание на искусственные зелёные газоны. Правда, выбирать их следует очень внимательно: в случае некачественного материала они могут на солнце выделять вредные вещества.

5. Зелень на крышах.

Сегодня одним из популярных направлений садового дизайна является выращивание зелени на крышах. Используйте крышу вашей беседки для того, чтобы оживить ландшафт. Попробуйте создать стилизованную скандинавскую постройку, украсив крышу подсобного помещения или беседки мхом и цветами. Естественно, следует предварительно просчитать, выдержит ли сооружение такую нагрузку и не пострадает ли от повышенной влажности.

6. Подбор растений.

Растения для замощённой территории следует подбирать такие, что комфортно себя чувствуют в вашем климате. Постарайтесь отдать предпочтение видам с резными листьями, кудрявой зеленью, которая будет выигрышно смотреться на строгом каменном фоне.

www.ysadba.org

Как залить бетоном заезд на участок

Обустройство въезда на участок

Подписаться

Твинуть

Законтачить

Личный автотранспорт наверняка имеется у каждого дачника. Для того, чтобы сделать въезд на загородный участок максимально комфортным, его следует хорошенько обустроить. Чтобы только что выполненная дорожка не была разбита тяжелой техникой, начинать заливать ее стоит только после того, как все строительные работы во дворе будут закончены.

Выбираем покрытие для обустройства въезда на участок

Прежде чем разбираться с тем, как обустроить въезд на участок, посмотрим каким вообще может быть его покрытие, а следовательно какие могут понадобиться материалы. Существуют два вида въездов – с жестким покрытием и обычные. Первый вариант считается более надежным. В свою очередь жесткие покрытия делятся на несколько видов:

- Бетонные заливные;

- Деревянные;

- Выложенные из камня или тротуарной плитки;

- Бетонные, собранные из плит;

- Асфальтированные.

Чаще всего владельцы загородных участков используют бетонное или обычное песчаное покрытие.

Как залить въезд на участок бетоном?

Бетонное покрытие отличается высокой степенью надежности. Прослужить такой въезд может столько же, сколько и само здание. К тому же обустройство въезда на участок самостоятельно проще всего выполнить именно с использованием бетона.

Как же сделать это правильно?

Глубина ямы под дорожку должна составлять порядка 20-30см. Предварительно стоит сделать разметку, используя колышки и шнур. На дно ямы укладывают дорнит. Далее устанавливается деревянная опалубка. Устройство въезда на участок продолжают засыпкой геотекстиля песком, смешанным с гравием, и трамбовкой. Этот слой должен иметь высоту примерно 15-25см.

Далее в котлован заливают бетон слоем в несколько сантиметров. Дождавшись пока материал схватится, укладывают на его поверхность арматурную сетку (4мм).

Затем заливают «корыто» до краев.

Важно: Необходимо, чтобы толщина верхнего бетонного слоя была не менее пяти сантиметров. Иначе при передвижении по дорожке грузовых автомобилей она может просто растрескаться.

В течении последующих двух недель получившееся покрытие нужно ежедневно смачивать водой. Окончательно созреет бетон через месяц.

Песчаный въезд

Теперь посмотрим, как сделать въезд на участок из обычного песка. «Корыто» в земле в этом случае делается так же, как и при заливке бетоном. Его глубина в этом случае должна составлять полметра. Дно ямы простилается геотекстилем. Далее «корыто» засыпают слоями песка по 20см, тщательно утрамбовывая каждый водой.

Въезд на участок над канавой

Вокруг дач, расположенных в низинах, часто проходят дренажные канавы. В этом случае обустройство въезда на участок может выполняться тремя способами:

- 1. Посредством укладки на дно канавы трубы;

- 2. С помощью железобетонных плит;

- 3. С помощью деревянных шпал.

Трубу в канаве укладывают на щебень. Сверху ее также можно засыпать этим же материалом. Такой способ достаточно удобен, однако, трубы в наше время стоять не слишком дешево.

Совет: При желании трубу можно и забетонировать. Это сделает всю конструкцию более надежной. К тому же будет исключен риск того, что труба будет сдвинута во время весеннего паводка.

Железобетонные плиты или шпалы просто укладывают поверх канавы. В результате и в том и в другом случае получается вполне надежное покрытие.

Ворота и парковка

Обустройство въезда на участок – это не только заливка дорожки, но и устройство ворот. Для того, чтобы заезжать и заходить во двор было удобно, следует предусмотреть их ширину не менее 3,5м. Лучше всего если рядом с ними или прямо в них будет находиться калитка.

Парковочную площадку чаще всего обустраивают или прямо перед воротами или напротив гаража. Способ ее бетонирования ничем не отличается от технологии бетонирования дорожки.

Парковочную площадку чаще всего обустраивают или прямо перед воротами или напротив гаража. Способ ее бетонирования ничем не отличается от технологии бетонирования дорожки.

Как видите, обустройство въезда на участок – процесс не особенно длительный и трудоемкий. Что же касается материала, подходящего для этой цели, то наиболее экономичным и при этом достаточно надежным можно считать бетон.

postroju-dom.ru

Способы устройства въезда на приусадебный участок

Оглавление: [скрыть]

- Гравийный въезд

- Монолитный въезд

- Автомобильная площадка

Обустройство приусадебного участка — ответственное занятие, а строительство правильно оборудованного подъезда своими руками особенно актуально в современной жизни. Отсутствие прочного и устойчивого заезда для транспорта на территорию загородного дома или дачи существенно усложняет загородную жизнь: проехать по грунту в дождливую погоду может далеко не каждый автомобиль.

Виды площадок под авто: гравийная, из бетона, экодорожка, газонная решетка.

Устройство въезда на участок можно доверить профессиональным строителям, а можно осуществить самостоятельно, предварительно ознакомившись с нюансами этого процесса и приобретя необходимые инструменты и материалы.

Это оптимальный вариант в случае, если заезд строится непосредственно в самом начале обустройства территории. Строительная техника, въезжающая на дачный участок, утрамбует слой почвы, покрытый гравием. По мере уплотнения гравия необходимо подсыпать новый слой. Такой въезд на садовый участок относится к базовым, сверху на него можно класть плитку или заливать бетоном. Насыпной метод организации заезда особенно актуален в период строительства, когда нет возможности ограничить доступ к площадке во время застывания стройматериала. В ходе эксплуатации участок заезда не будет разрушаться. К минусам этого варианта можно отнести его недолговечность: слой гравия нужно постоянно обновлять п

vest-beton.ru

7.4. Подача, укладка, уплотнение бетонной смеси

и выдерживание бетона.

Способ транспортирования бетонной смеси от завода на строительную площадку выбирается в зависимости от дальности перевозки, характера конструкции, объема укладки. При этом необходимо исключить попадание в бетонную смесь атмосферных осадков. Смесь не должна расслаиваться и терять цементное молоко или растворную часть. Поэтому предельная продолжительность транспортирования, зависящая от сроков схватывания цемента, должна устанавливаться строительной лабораторией. Это касается прежде всего перевозки смеси в автосамосвалах и бетоновозах. Вышеприведенным требованиям наиболее отвечает транспортирование бетонной смеси в автобетоносмесителях.

Перед началом бетонирования необходимо проверить подготовку оснований /очистить от мусора, грязи, снега, льда, масел, воды/, проверить / и оформить актом / соответствие проекту опалубки, арматуры, расположение закладных деталей. Опалубку очищают от бетона, а арматуру — от налета ржавчины. Деревянную опалубку примерно за один час до укладки смеси обильно смачивают водой, металлическую — покрывают смазкой. В металлической опалубке зазоры заделывают гипсом. Если бетонную смесь укладывают на ранее уложенный /»старый»/ бетон, то бетонное основание или стык обильно увлажняют.

Для возведения подземных, монолитных конструкций (фундаментов, стен, подпорных стенок и т.п.) используют тяжелый бетон классов

В 12,5…В- 25. Подвижность бетонной смеси должна соответствовать осадке конуса для неармированных и слабоармированных конструкций — 10…30 мм; при подаче ленточными конвейерами — не выше 60 мм, бетонанасосами — 50… 100 мм. Наибольший размер зерна крупного заполнителя в бетонной смеси не должен превышать 1/3 наименьшего расстояния в свету между стержнями арматуры.

Большинство железобетонных конструкции невозможно забетонировать в один прием без перерыва, поэтому их бетонируют участками. Разбивают бетонируемое сооружение (здание, его часть) на участки как по конструктивным, так и по технологическим соображениям. Конструктивная разбивка призвана обеспечить направленную деформацию отдельных участков здания или конструкции, а технологическая учитывает необходимые перерывы в работе (окончание стены, перестановка машин и т.п.). Для конструктивной разбивки здания в нем устраивают деформационные швы, которые разделяются на осадочные, температурные и усадочные. Осадочными швами разделяют элементы зданий, воспринимающие различные по величине и характеру нагрузки. Ширина шва —

7…10 мм.

Температурные швы обеспечивают возможность сжатия и расширения конструкций здания при охлаждении и нагреве без трещинообразования. Расположение таких швов указывается в проекте.

Усадочные швы предотвращают трещинообразование во время усадки бетона при твердении. Усадочные швы в тонких монолитных стенах делают не реже, чем через 5…6 м по длине.

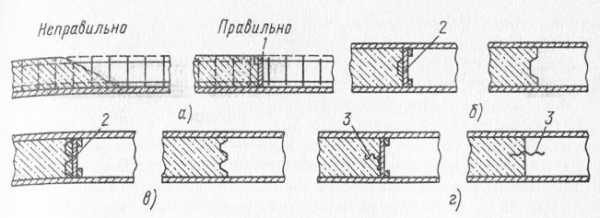

Рабочие швы устраивают при перерывах в бетонировании более

2…4,5 часов. Их делают в местах наименьшей концентрации напряжений от эксплуатационных нагрузок, собственной массы конструкций, опалубки, обстройки. При перерывах в бетонировании участок свежего бетона, прилегающий к «старому» бетону шириной 1 м, уплотнять можно только вручную. Качество верхнего (контактного) слоя «старого бетона» ухудшается из-за процессов водоотделения и возникновения на поверхности цементной пыли (карбонатной пленки). Поэтому поверхность ранее уложенного бетона очищается и увлажняется. Очистка водовоздушной струёй производится, когда прочность поверхностных слоев «старого» бетона по СНиП 3.03.01 составляет не менее 0,3 МПа. Для очистки механической металлической щеткой прочность должна быть не менее 1,5 МПа. При гидропескоструйной очистке или очистке механической фрезой прочность должна быть 5,0 МПа. Рабочие швы стен могут устраиваться в наименее нагруженных участках и должны быть вертикальными.

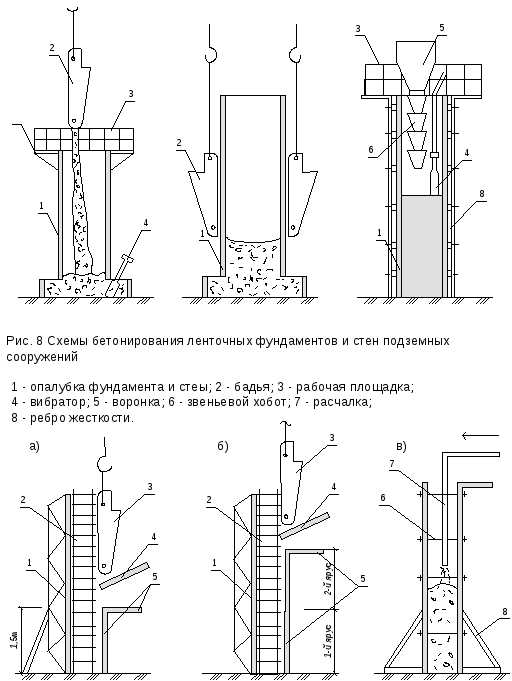

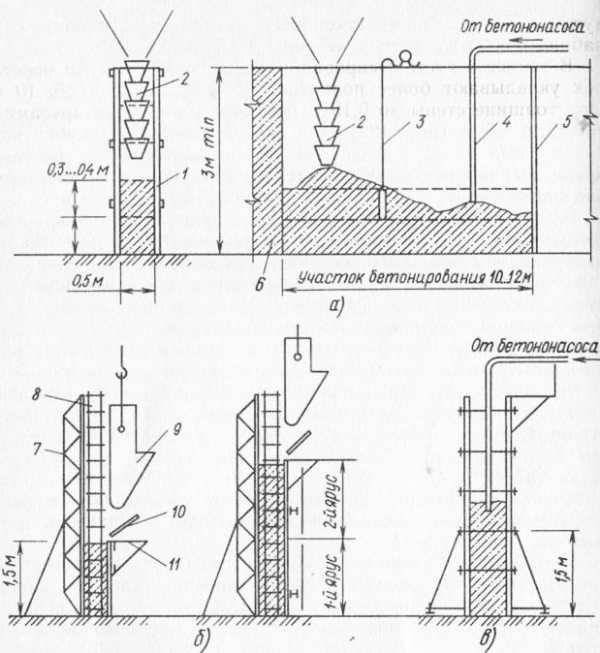

Особенности бетонирования стен подземной с части здании зависят от толщины и высоты стен, вида армирования и опалубки.

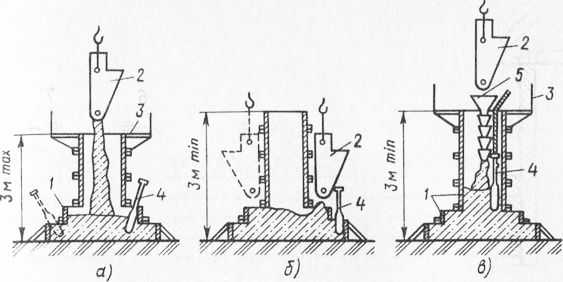

Ленточные фундаменты бетонируются в зависимости от их конструкции в один, два и три этапа (рис. 8). Одноэтапное послойное бетонирование применяется при устройстве ленточных фундаментов прямоугольного сечения или переменного сечения при площади поперечного сечения менее

3 м2.Ленточные фундаменты со ступенями бетонируются в два этапа, сначала ступени (подушки), затем стены. В три этапа бетонируется ступенчатые фундаменты с подколонниками. Ростверки бетонируется послойно в один этап.

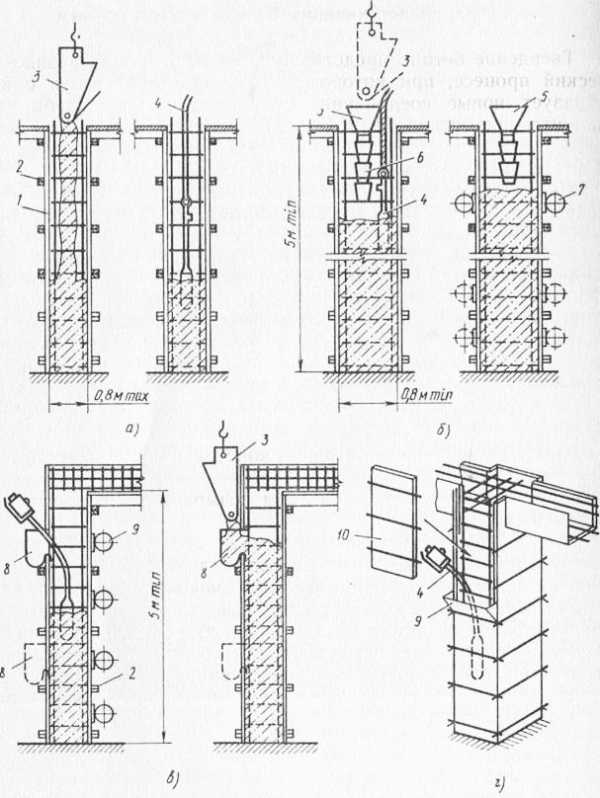

Стены подземной части здания бетонируются также в зависимости от их толщины, высоты, армирования, вида опалубки по этапам и в определенной последовательности (рис. 9).

В соответствии СНиП 3.03.01-87 «Несущие и ограждающие конструкции» высота свободного сбрасывания бетонной смеси в опалубку конструкции во избежании расслаивания должна быть для массивных конструкций —

4,5 м; перекрытий — 1,0м; густоармированных конструкций — 3 м; ростверков — 1,0 м; фундаментов – 5,0 м.

При бетонировании стен разборно-переставная опалубка устанавливается в два этапа: вначале — с одной стороны на всю высоту стены, а после установки арматуры — с другой. При высоте более 3 м опалубку второй стороны устанавливают поярусно и поярусно выполняют бетонирование. Иногда для этой цели в опалубке делаются отверстия. Высокие стены

и другие конструкции можно бетонировать на всю высоту с подачей бетона с помощью хоботов.

Бетонную смесь укладывают ярусами-слоями на высоту до 3 м непрерывно. Если высота конструкции более 3 м, то необходимо устраивать перерывы в бетонировании от 40 минут до 2-х часов для полной осадки бетонной смеси. При длине стены более 20 м её делят на участки по 7…10м, устанавливают на границе участка деревянную распределительную перегородку

(вертикально).

Уплотнение бетонной смеси производится вибрированием слоев, толщина которых по СНиП 3.03.018-87 определяется длиной рабочей части вибратора, обычно 25…50 см. Для поверхностных вибраторов толщина укладываемого слоя при неармированных конструкциях — до 40 см, с одиночной арматурой -25 см, с двойной -12 см.

Р ис.

9

ис.

9

1 – опалубка; 2 – арматурный каркас; 3 – бадья; 4 – направляющая;

5 – козырек; 6 – затяжка; 7 – бетоновод; 8 – подкосы

Расстояние между позициями вибратора в плане (точки погружения в бетонную смесь вибратора) не должна превышать 1,5 радиуса действия вибратора, так что зоны действия вибратора перекрываются.

Распалубку забетонированных конструкций необходимо производить по возможности раньше, чтобы увеличить её оборачиваемость и использовать на строительной площадке меньший парк опалубки. При этом необходимо, чтобы бетон набрал минимально допустимую распалубочную прочность. По СНиП 3.03.01-87 такая прочность составляет: для теплоизоляционного бетона 0,5 МПа; конструкционно — теплоизоляционного бетона 1,5 МПа; армированного бетона — 3,5 МПа; но не менее 50% проектной прочности.

studfiles.net

Бетонирование конструкций

Технология строительных процессов. | Лекция 7.7. |

Бетонирование конструкций.

Массивные конструкции и фундаменты.

Для сокращения материальных, трудовых и денежных затрат и продолжительности строительства возведение монолитных фундаментов и массивных конструкций необходимо вести индустриальными методами, т. е. переносить большинство строительных процессов в мастерские и на заводы и комплексно механизировать остальные процессы, выполняемые на строительстве. Поэтому изготовляют опалубку и арматуру, а также приготовляют бетонную смесь в централизованном порядке. Кроме того, для уменьшения объема работ на объекте элементы опалубки и арматуры по возможности укрупняют, а при применении несущих арматурных каркасов объединяют в армоопалубочные блоки.

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках-формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

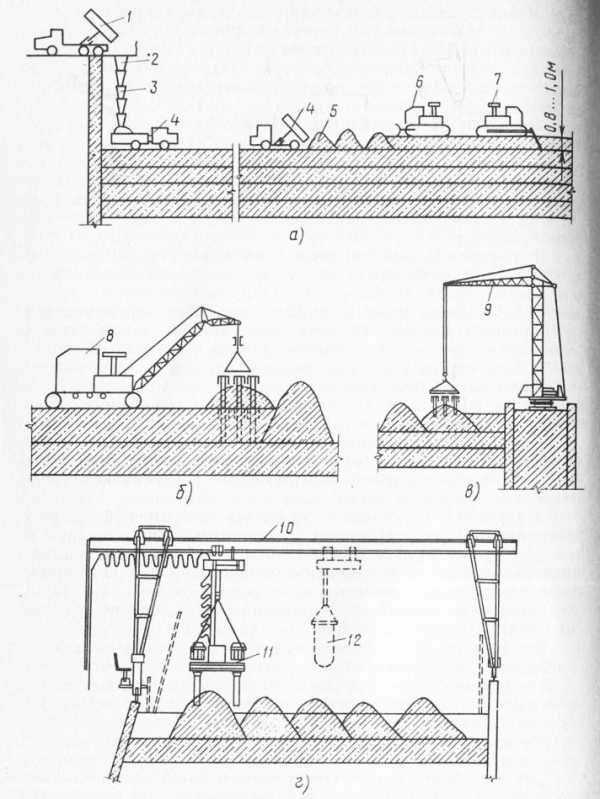

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в бадьях строительными кранами, автобетоновозами и автосамосвалами по эстакадам или непосредственно в опалубку, ленточными бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м — виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3—0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Если процесс бетонирования организован правильно, работа бетонщиков сводится лишь к частичному распределению бетонной смеси и уплотнению ее вибраторами.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых предусматривают в проекте. Каждый блок бетонируют без перерыва.

Фундаментные плиты толщиной до 250 мм с одиночной арматурой при бетонировании уплотняют поверхностными вибраторами ИВ-91. Фундаментные плиты с двойной арматурой и плиты толщиной 250 мм и более — глубинными вибраторами.

Бетонная подготовка.

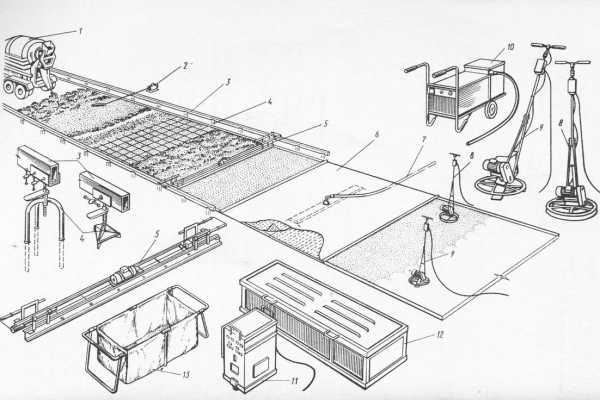

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

— 1 —

Технология строительных процессов. | Лекция 7.7. |

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах — на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3—4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3—4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

Вбетонном подстилающем слое устраивают через каждые две полосы продольные

ичерез 9—12 м по длине полос поперечные деформационные швы (рис. 1), которые разбивают площадь бетонирования на отдельные плиты размером от 6х9 до 8х12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5—2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80—100 мм и толщиной 4—6 мм, заглубляемой в бетонный подстилающий слой на 1/3 его толщины. Полосу оставляют в бетоне на 20—40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором.

Рисунок 1. Расположение швов при бетонировании подстилающего слоя: I—V — полосы бетонирования в порядке очередности укладки бетонной смеси; 1—25 — очередность бетонирования отдельных плит.

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоносмесителях. Уплотняют ее виброрейкой, которую передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25—50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если, нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

Технология строительных процессов. | Лекция 7.7. |

В стесненных местах (между колоннами, фундаментами под оборудование, верх которых расположен выше уровня пола) бетонную смесь заглаживают гладилкой (рис. 2а) на длинной рукоятке или полутерком (рис. 2б).

Цементное молоко, выступающее на поверхность подстилающего слоя или покрытия при уплотнении бетонной смеси, удаляют легким скребком с резиновой лентой (рис.

2в).

Рисунок 2. Ручной инструмент для заглаживания поверхностей бетона: а — гладилка, б — деревянный полутерок, в — скребок с резиновой лентой для удаления цементного молока, г — гладильная доска, д — прорезиненная лента, е — кельма.

Рисунок 3. Машина СО-103 для затирки и выравнивания бетонных поверхностей: 1 — затирочный диск, 2 — съемные колеса, 3 — рукоятка управления, 4 — выключатель, 5 — кабель, 6 — электродвигатель, 7 — вспомогательная рукоятка для перестановки машины.

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 (рис. 3) или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт. Диск совершает поступательные вращения, выравнивая и заглаживая при этом бетонную поверхность пола. Масса машины 100 кг. Производительность 40 м2/ч. Обслуживает машину один рабочий. Машина снабжена съемной парой колес 2 для ее перемещения.

При малых объемах работ окончательно отделывают поверхность бетонного пола гладильной доской (рис. 2г) или брезентовой прорезиненной лентой (рис. 2д) шириной 300— 400 мм, концы которой прикреплены к валикам, служащим ручками. Длина ленты должна быть на 1 —1,5 м больше ширины бетонируемой полосы.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15—20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Технология строительных процессов. | Лекция 7.7. |

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Для придания полу повышенной плотности применяют железнение поверхности бетона: механическое — с помощью затирочной машины СО-10З или ручное — стальными кельмами (рис. 2е). Железнение заключается в том, что сухой и тщательно просеянный цемент втирают стальным инструментом в поверхность влажного бетона до появления на нем ровного блеска. Если бетон уже подсох, то перед подсыпкой цемента поверхность смачивают водой до насыщения.

Стены и перегородки.

Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

При подаче бетонной смеси с высоты более 2 м применяют звеньевые хоботы. Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м, при этом с одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности. Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

Вбольших резервуарах окружность делят на секции вертикальными швами и бетонируют секционно, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящей (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30— 60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

Вдальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200— 250 мм, не доходя до ее верха на 50 мм. Обычно слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250

ммв остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Для приготовления бетонной смеси применяют портландцемент марки не менее 400 с началом схватывания не ранее 3 ч и концом схватывания не позднее 6 ч. Водоцементное отношение должно быть не более 0,5 для районов с суровым климатом и 0,55 — для остальных районов.

-4 —

Технология строительных процессов. | Лекция 7.7. |

Размер зерен крупного заполнителя должен быть не более 1/2 наименьшего размера поперечного сечения бетонируемой конструкции, а для густоармированных конструкций — не более 20 мм.

Бетонную смесь в подвижные формы подают бадьями или бетононасосами. При заполнении углов форм применяют лопаты и ковши.

Бетонную смесь уплотняют вибраторами с гибким валом или штыкуют вручную шуровками (металлическими стержнями). Во избежание повреждения нижележащих слоев бетона нельзя упирать вибронаконечник в опалубку или арматуру.

Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема форм, исключающей возможность как сцепления уложенного бетона с опалубкой, так и оползания его по выходе из форм. При такой скорости бетон, освобождающийся от опалубки, на ощупь твердый, но следы от щитов опалубки на нем легко заглаживаются. Прочность его на сжатие равна примерно 0,8—1 МПа.

При скользящей опалубке не следует допускать перерывов в бетонировании продолжительностью более 2 ч. При более длительных перерывах необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки различимого на глаз зазора.

Поверхность стен, бетонируемых в скользящей опалубке, затирают сразу по выходе бетона из форм, используя специальные подмости, подвешенные к формам. Бетон затирают стальными терками без добавления раствора, лишь слегка смачивая его водой с помощью кисти. Одновременно заделывают раковины и исправляют дефекты бетонирования.

При сухих ветрах или температуре наружного воздуха 30°С и выше от козырька опалубки до настила подмостей делают защитные фартуки из брезента, мешковины, Забетонированная часть конструкции (сооружения) высотой не более 10 м должна быть освидетельствована, чтобы было можно корректировать ее положение. Результаты освидетельствования и приемки заносят в журнал производства работ.

Стены в горизонтально-скользящей (катучей) опалубке при возведении конструкций большой протяженности (подпорных стен, тоннелей, коллекторов, водоводов и других сооружений, возводимых открытым способом) бетонируют поярусно. Бетонную смесь, приготовленную на портландцементе марки не менее 400 с началом схватывания не ранее 1 ч и концом схватывания не позднее 6 ч, укладывают на всю высоту опалубочного щита непрерывно, не доходя до верха щитов на 50—70 мм. Опалубку перемещают по горизонтали на следующую позицию после набора уложенным бетоном требуемой распалубочной прочности.

Колонны

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колони, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетониро-

Технология строительных процессов. | Лекция 7.7. |

вания к стержням арматуры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

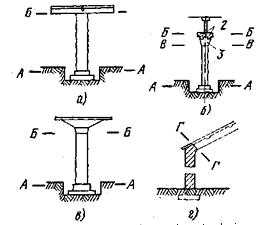

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А— А (рис. 4а) или у низа прогонов и балок Б — Б.

Рисунок 4. Расположение рабочих швов при бетонировании колонн: а — колонна, поддерживающая ребристое перекрытие, б — колонна с подкрановыми балками, в — колонна безбалочных перекрытий, г — стойка и ригель рамы; 1 — фермы перекрытий, 2 — подкрановые балки, 3 — консоли для подкрановых балок; А—А, Б—Б, В—В, Г—Г

—положение рабочих швов.

Вколоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А (рис. 4б), на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В—В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А — А (рис. 4в)

иниза капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия. Рамные конструкции возводят с перерывом между бетонированием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г—Г (рис. 4, г).

Перекрытия и отдельные балки.

Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1—2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют, как правило, одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2—3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов — на уровне низа вута плиты.

Для образования защитного слоя в балках и прогонах применяют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру с помощью металлических крючьев, следя за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

Технология строительных процессов. | Лекция 7.7. |

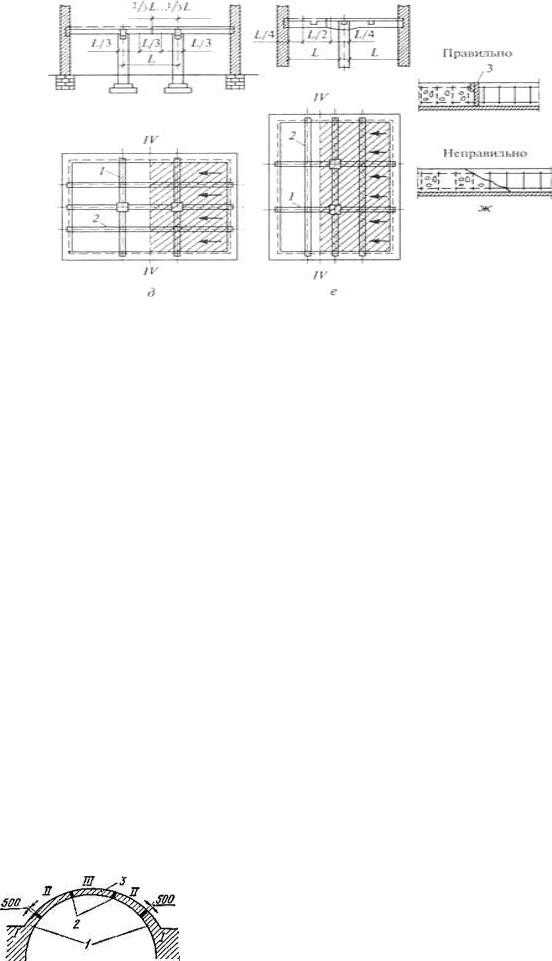

Рисунок 5. Расположение рабочих швов при бетонировании ребристых перекрытий в направлении, параллельном второстепенным (а) и главным (б) балкам.

Вбалки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30—50 см в зависимости от типа применяемого вибратора. Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-75, ИВ-66. В прогонах

ибалках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок при невозможности применения вибраторов бетонную смесь уплотняют штыкованием.

Вплиты бетонную смесь укладывают по маячным рейкам, которые устанавливают на опалубке рядами через 2— 2,5 м и прикрепляют к бобышкам, расположенным на опалубке. Верхнюю плоскость рейки располагают на уровне верха плиты. После снятия реек

ибобышек оставшиеся в плите углубления заполняют бетонной смесью.

Выравнивают и заглаживают поверхность плиты затирочной машиной СО-103, а при малых объемах работ — правилом и гладилками.

Рабочий шов при бетонировании плоских плит можно устраивать в любом месте параллельно меньшей стороне плиты. При бетонировании ребристых перекрытий в направлении, параллельном второстепенным балкам, а также отдельных балок шов устраивают в пределах средней трети пролета балок (рис. 5а), а при бетонировании в направлении, параллельном главным балкам, — в пределах двух средних четвертей пролета балок и плит (рис. 5б). У опор рабочие швы устраивать нельзя, так как впоследствии в швах могут появиться трещины. В балках и плитах рабочие швы должны быть вертикальными, поэтому в намеченных местах перерыва бетонирования в плитах ставят рейки по толщине плиты, а в балках — щитки с вырезами для пропуска арматуры.

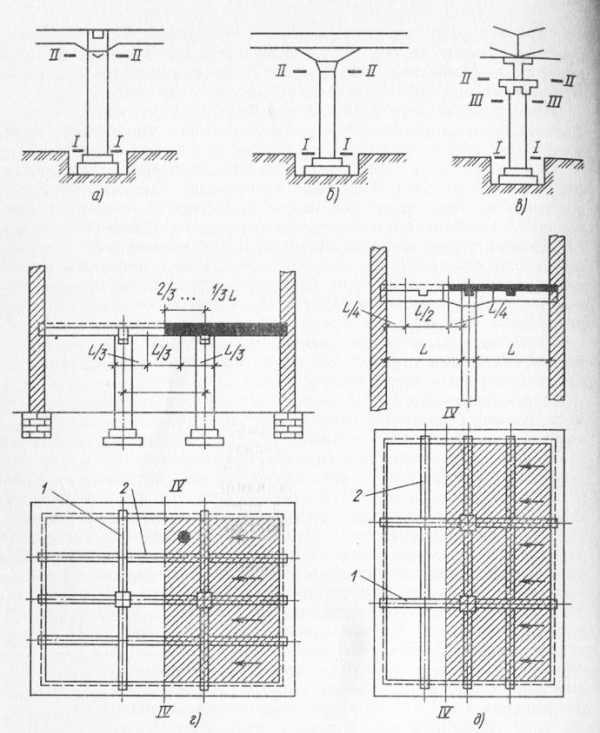

Арки и своды.

Своды большой протяженности делят по длине на отдельные участки бетонирования рабочими швами, перпендикулярными образующей свода. Бетонную смесь укладывают на каждом участке арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

Рисунок 6. Расположение усадочных швов в своде: 1 — пяты свода, 2 — усадочные швы, 3 — замковая полоса; I, II, III — порядок бетонирования.

Технология строительных процессов. | Лекция 7.7. |

Если возникает опасность выпучивания, т. е. поднятия опалубки у замка (ключа) свода или арки во время бетонирования боковых частей, то не забетонированный участок опалубки в замке временно нагружают (например, мешками с песком). При крутых сводах участки у опор бетонируют в двусторонней опалубке, причем вторую (верхнюю) опалубку устанавливают отдельными щитами по ходу бетонирования.

Промежутки между полосами (усадочные швы) 2 (рис. 6), оставляемые шириной примерно 300—500 мм, бетонируют, после того как произойдет основная усадка бетона в полосах II и III, т. е. через пять дней после окончания их бетонирования. Усадочные швы бетонируют малоподвижной бетонной смесью, которую вибрируют. Затяжки сводов и арок, имеющих натяжные приспособления, бетонируют после подтягивания этих приспособлений.

В сводах бетонную смесь уплотняют поверхностными вибраторами ИВ-91, а при густом армировании ее предварительно прорабатывают вибраторами ИВ-66, ИВ-67 или ИВ-79.

Сроки и порядок раскружаливания арок и сводов устанавливаются проектом сооружения.

studfiles.net

Бетонирование конструкций

Категория: Бетонные работы

Бетонирование конструкций

Общие сведения. Перед началом бетонирования проверяют соответствие опалубки проекту, положение арматуры, закладных деталей, геометрические размеры опалубки, ее прочность и устойчивость, наличие приспособлений для безопасного и удобного ведения работ. Результаты проверки оформляют актом.

При укладке бетона на естественное основание проверяют правильность устройства подготовки основания.

Непосредственно перед бетонированием очищают опалубку от грязи и мусора, ликвидируют все зазоры и неплотности опалубки. За час до укладки бетона деревянную опалубку обильно смачивают, а металлические щиты смазывают специальными составами. Еще раз проверяют положение арматуры и приступают к укладке бетонной смеси. Массивные и протяженные бетонные и железобетонные конструкции бетонируют отдельными сопрягаемыми между собой участками. Такой участок называется блоком или картой бетонирования. Разбивают бетонируемую конструкцию на участки по конструктивным или технологическим признакам. Например, конструкцию плотины гидротехнического сооружения разбивают на температурные блоки.

Пространство между отдельными участками называют деформационными швами. Деформационные швы подразделяют на осадочные, температурные и усадочные.

Осадочные швы предназначены для отделения одних конструкций от других. Например, фундамент под оборудование отделяют от бетонного пола швом толщиной 7… 10 мм, чтобы нагрузка от оборудования не передавалась элементам пола.

Температурные швы предназначены для компенсации расширения или сжатия сооружений и конструкций при повышении или понижении температуры (например, при устройстве дорожных и аэродромных покрытий и т. п.) Расстояние между температурными швами и ширину швов определяют путем расчета.

Усадочные швы устраивают при возведении массивных и протяженных конструкций для предотвращения трещинообразо-вания при усадке твердеющего бетона.

Деформационные швы заполняют легко деформируемыми материалами (резинобитумными, битумно-полимерными мастиками, тиоколовыми герметиками).

При бетонировании конструкций неизбежны технологические перерывы (окончание смены, перерывы в доставке бетона, установка арматуры и др.). В этих случаях устраивают рабочие швы. Рабочим швом называется плоскость, по которой к ранее уложенному бетону прилегает свежеуложенный. В отличие от деформационных рабочие швы исключают перемещение стыкуемых поверхностей относительно друг друга и не должны снижать несущей способности конструкции. Расположение рабочих швов определяется проектом производства работ и указывается в рабочих чертежах. Местоположение рабочего шва назначается таким образом, чтобы в меньшей степени уменьшилась несущая способность конструкции. Так, при бетонировании колонн рабочие швы можно устраивать по высоте колонны на уровне верха фундамента, у низа балок, опирающихся на колонны, а также у низа подкрановых консолей.

При устройстве монолитных ребристых перекрытий рабочие швы устраивают в сечениях, где меньший изгибающий момент, т. е. нагрузки на конструкцию минимальны. Такие сечения расположены на расстоянии 1/3 от промежуточных опор (колонн) в одну и другую сторону. Бетонирование осуществляют параллельно балкам или прогонам.

В балках, прогонах и плитах рабочий шов располагают вертикально. Шов устраивают путем установки деревянного щита с прорезями для арматуры.

При перерыве в бетонировании более 2 ч возобновляют укладку только после набора прочности бетоном не менее 1,5 МПа. При прочности ниже 1,5 МПа дальнейшая укладка приведет к разрушению структуры ранее уложенного бетона в результате динамического воздействия вибраторов и других механизмов.

Рис. 1. Расположение рабочих швов при бетонировании: а—в — колонны, г — перекрытия при бетонировании в направлении, параллельном балкам, д — то же, перпендикулярно балкам; 1 — прогоны, 2 — балки, /—/….IV—IV— места возможных рабочих швов

Перед возобновлением бетонирования очищают поверхность бетона от пыли, грязи и строительного мусора.

Рис. 2. Устройство рабочих швов: а — в плитах, б, в, г — в стенах; 1—доска, 2— перегородка в опалубке стены, 3— медная гофрированная полоса

Фундаменты под оборудование и конструкции с динамическим режимом работы (опоры ЛЭП, фундаменты турбомашин, кузнеч-но-прессового оборудования, телебашен и др.), которые совершают колебания и передают их фундаментам, бетонируют непрерывно независимо от их размеров. Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами.

Укладывают бетонную смесь горизонтальными слоями, причем она должна плотно прилегать к опалубке, арматуре и закладным деталям сооружения. Слои укладывают в одном направлении и одинаковой толщины.

Толщину бетонируемого слоя устанавливают из расчета глубины вибрационной проработки: 30…50 см при ручном вибрировании и до 100 см при использовании навесных вибраторов и вибропакетов.

При возведении массивных конструкций рекомендуется ступенчатое бетонирование. Продолжительность укладки каждого слоя не должна превышать время схватывания в предыдущем слое. В каждом конкретном случае время укладки и перекрытия слоев назначает лаборатория с учетом температурных факторов и характеристик смеси.

При уплотнении укладываемого слоя глубинный вибратор должен проникать на 10… 15 см в ранее уложенный слой и разжижать его. Этим достигается более высокая прочность стыкового соединения слоев. Если при погружении вибратора в ранее уложенный слой образуются незаплывающие трещины, что свидетельствует об образовании кристаллизационной структуры бетона, то прекращают бетонирование и устраивают рабочий щ0в

При бетонировании сооружений систематически очищают арматуру, опалубку и закладные детали от налипшего раствора и предохраняют бетонную смесь от осадков.

Массивные конструкции бетонируют с использованием железобетонной опалубки, разборно-переставной из унифицированных элементов или блок-форм. Опалубочные панели большой площади, так же как и арматурные каркасные панели, монтируют с помощью кранов. Их крепление должно быть надежным и выдерживать технологические нагрузки от бетонной смеси, машин, механизмов и ручного инвентаря. Смонтированную и подготовленную к бетонированию опалубку принимают по акту.

Площадь бетонирования расчленяют на блоки. При послойном бетонировании в каждом блоке имеется три зоны: подачи, разравнивания и уплотнения бетонной смеси. Каждую зону обслуживает определенное число механизмов. Ведущим процессом, определяющим скорость бетонирования, является уплотнение. Кроме того, необходимую скорость бетонирования определяют также из условия, что каждая предыдущая порция бетонной смеси должна быть перекрыта последующей с проработкой вибрированием до начала схватывания бетона в обеих порциях.

С учетом толщины укладываемых слоев на внутренних щитах опалубки обозначают места укладки и уровень поверхности каждого слоя и расстояния между каждой порцией в ряду.

Подача бетонной смеси в массивные фундаменты осуществляется бетононасосами, пневмотранспортом, виброхоботом, ленточными конвейерами, автотранспортом, а также бадьями с помощью кранов.

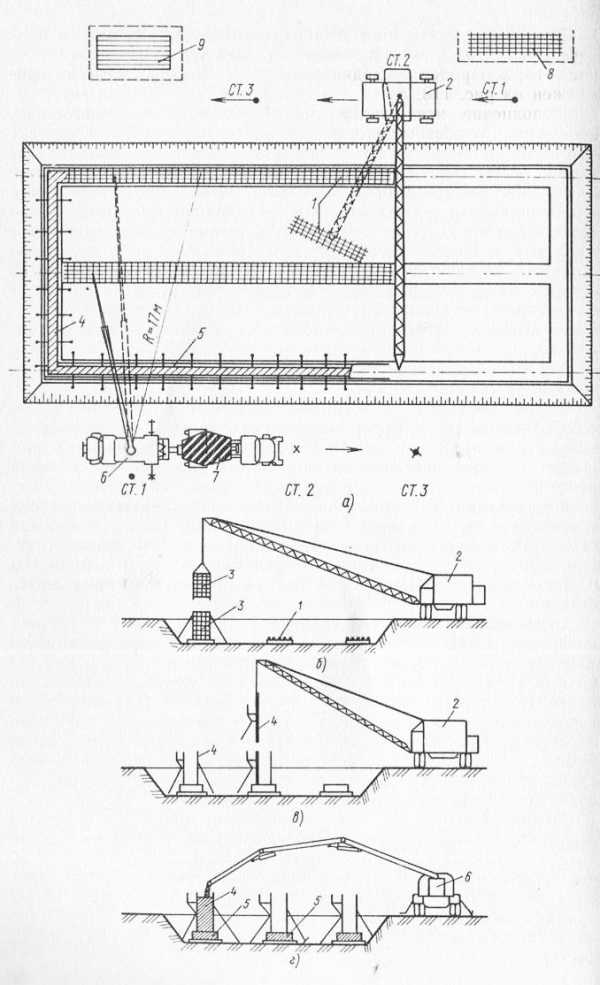

При ступенчатом бетонировании сначала укладывают первый слой, затем второй и т. д. Ширина разрыва между каждым слоем 4…5 м. Зоны подачи, разравнивания и уплотнения последовательно переходят со слоя на слой. Например, при бетонировании массивов гидротехнических сооружений применяют технологию укладки бетонной смеси слоями толщиной 0,8… 1 м с использованием малогабаритных электрических тракторов 7, на которые навешивают комплект глубинных вибраторов (рис. 115, а). Смесь уплотняют полосами шириной до 2,5 м при скорости перемещения трактора 1… 1,5 м/мин. Смесь подают с эстакады через приемный бункер 2 и виброхобот 3 в бетоновоз 4, а из него разгружают на полосу бетонирования. Разравнивают слой бульдозером 6, нож которого навешивают на малогабаритный трактор, а уплотняют навешенным на другой такой же трактор пакетом глубинных вибраторов.

При больших объемах работ используют 2…3 трактора, которые перемещаются, перекрывая полосы бетонирования на 0,3…0,5 м.

В гидротехническом строительстве широко применяют самоходные электрические манипуляторы, на стрелы которых навешивают плоские или объемные пакеты вибраторов. Манипуляторы перемещаются по свежеуложенной бетонной смеси и уплотняют слои толщиной более 1 м. Использование пакета мощных вибраторов позволяет уменьшить потребность в подъемно-транспортных средствах и обслуживающем персонале.

При бетонировании блоков в бетонной опалубке используют козловые и башенные краны. Рельсовый путь козлового крана располагается на железобетонных стенах, выполняющих роль опалубки. Подают смесь бадьями 12, а уплотняют ее пакетом вибраторов. По окончании бетонирования блока или секции козловой кран перемещают на новую захватку, и процесс повторяется.

При использовании башенных кранов зона бетонирования в зависимости от радиуса действия стрелы крана составляет 10…30 м. Башенный кран располагают в соседнем ранее забетонированном блоке. Бетонную смесь подают бадьями, а уплотняют пакетом мощных вибраторов, навешиваемых на крюк крана. Бетонируют послойно (толщиной слоя до 1 м).

Высота ступенчатых фундаментов под колонны промышленных зданий в зависимости от глубины их заложения может достигать 3 м и более.

При высоте фундаментов до 3 м их бетонируют слоями. Первоначально заполняют опалубку ступенчатой части фундамента. Бетонную смесь подают бадьями или бетононасосом с рабочего настила. Каждый слой прорабатывают вибраторами. Открытые поверхности ступеней защищают щитами, что исключает утечку смеси, особенно при ее вибрировании. Затем продолжают укладку бетонной смеси в подколонник.

При высоте фундамента более 3 м в опалубку ступеней подают бетонную смесь из бадьи, а в опалубку подколенника— звеньевым хоботом.

Бетонируют слоями или непрерывно с обязательным вибрационным уплотнением каждого слоя ручными вибраторами.

Бетонная смесь при уплотнении оказывает большое гидростатическое давление на стенки опалубки, поэтому элементы опалубки должны быть укреплены во избежание перемещений и деформаций. Свежеуложенная бетонная смесь в начальный период твердения дает некоторую осадку. Если провести бетонирование фундамента сразу на всю высоту, то в зоне перехода ступенчатой части в подколонник возможно образование усадочных трещин, что снизит несущую способность и долговечность фундамента. Поэтому по окончании бетонирования ступеней устраивают технологический перерыв для набора прочности бетоном и некоторой его осадки. Затем бетонируют подколонник.

Закончив цикл бетонирования, открытые поверхности бетона заглаживают мастерками или лопатами. Размеры бетонируемого фундамента и его положение в плане должны соответствовать проектным, поэтому перед бетонированием тщательно проверяют соответствие осевых рисок осям фундаментов, правильность установки и крепления элементов опалубки, положение арматурного каркаса, опалубки стакана фундамента и его высоты установки. Ориентиром для укладки смеси служат маячные риски, которые наносят несмываемой краской на внутренние стенки опалубки.

Рис. 3. Схема бетонирования массивов гидротехнических сооружений: а — уплотнение слоев смеси пакетом вибраторов, установленных на тракторе, б — то же, манипулятором с пакетом вибраторов, в, г — то же, с использованием башенного и козлового кранов; 1 — автосамосвал, 2—бункер, 3—виброхобот, 4—бетоновоз, 7 РазгРУзка бетона, 6 — разравнивание электробульдозером, 7 — уплотнение пакетом вибраторов на электротракторе, 8 — манипулятор, 9 — б ашенный кран, 10 — козловой кран, 11 — пакет вибраторов, 12 — бадья с бетонной смесью

Рис. 4. Схемы бетонирования ступенчатых фундаментов: 1 — опалубка фундамента, 2 — бадья с бетонной смесью, 3 — рабочий настил с ограждением, 4 — вибратор, 5— звеньевой хобот

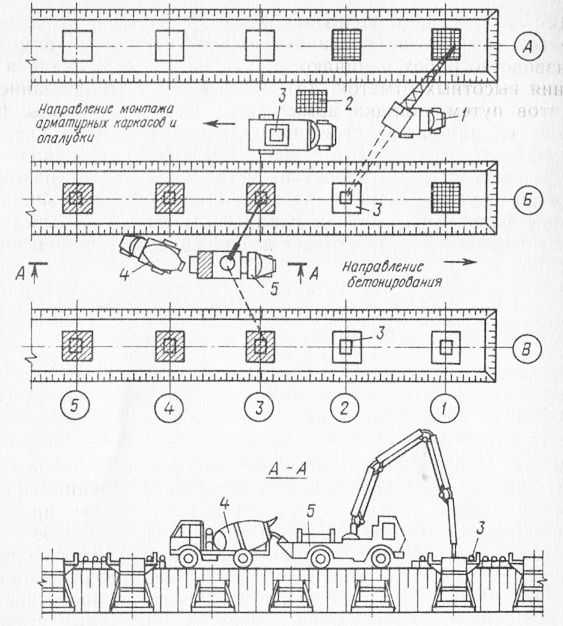

Обычно на строительной площадке возводят одновременно целую группу фундаментов, поэтому вопросы организации труда при выполнении опалубочных и бетонных работ имеют первостепенное значение.

Современное производство основано на поточной организации работ, когда выполнение работ по отдельным процессам производится со сдвигом во времени на некоторый срок, называемый шагом потока. Этот прием позволяет снизить сроки возведения конструкций и повысить качество за счет узкой специализации работ и комплексной механизации. Так, при возведении фундаментов можно выделить три потока. Первый поток — армирование фундаментов, второй — установка опалубки, третий — бетонирование.

Арматурные каркасы и щиты опалубки доставляют автотранспортом. Разгружают и монтируют их с помощью автомобильного крана. Транспортируют бетонную смесь автобетоносмесителями и автобетононасосом.

Сначала звено из 2…3 человек монтирует арматурные каркасы. С отставанием в 1…2 смены другое звено устанавливает опалубку. С отставанием в 2…3 смены от первого начинают бетонирование. Звено, устанавливающее опалубку, производит также распалубку.

Ведущий процесс в устройстве фундаментов — процесс бетонирования, поэтому число рабочих в каждом потоке рассчитывают таким образом, чтобы их работа не отставала и не опережала работы ведущего потока. При ритмичных поточных процессах время работы звеньев на каждом процессе должно быть одинаковым.

Рис. 5. Схема поточного производства работ при устройстве монолитных фундаментов стаканного типа: 1 — автомобильный кран, 2—арматурные каркасы, 3 — опалубочные блоки, 4 — автобетоносмеситель, 5 — автобетононасос

Для организации поточной работы весь объект разбивают на захватки. Захваткой может служить пролет, часть пролета или фундаменты одной оси. Каждое звено, выполнив работы на одной захватке, переходит на другую, а его место занимает звено следующего потока. Таким образом, последовательно переходя с захватки на захватку, выполняют весь объем работ.

При расчете потока следует учитывать сроки распалубки фундаментов, так как они определяют общую продолжительность работ и необходимое число комплектов опалубки. Для сокращения сроков распалубки применяют методы ускоренного твердения бетона (например, разогрев смеси перед укладкой, термоактивную опалубку, внесение добавок).

Для возведения монолитных железобетонных ленточных фундаментов используют различные механизированные комплексы. Производство работ начинают с разбивки осевых линий и определения высотных отметок. Затем производят армирование фундаментов путем укладки арматурных сеток подошвы фундаментов с помощью стрелового пневмоколесного крана. Арматурные сетки с приобъектного склада подают к месту укладки. Перед их установкой на них размещают фиксаторы для создания защитного слоя бетона. Фиксаторы устанавливают в шахматном порядке с шагом 1 м. Арматурные сетки устанавливают на заранее выполненное бетонное основание толщиной 8…10 см.

После укладки сеток устанавливают арматурные каркасы, которые выверяют, рихтуют и временно закрепляют с помощью фиксаторов, оттяжек или подкосов. Затем производят сваривание стержней арматурных каркасов с сеткой подошвы фундамента.

После окончательного закрепления каркасов временные крепежные устройства снимают.

Затем приступают к установке опалубки. Используется щитовая опалубка, которая собирается из отдельных щитов в укрупненные панели. Эта операция выполняется на специальной площадке 9 в зоне действия крана. Монтаж опалубки производят после окончательного закрепления арматурных каркасов в проектное положение. Сначала устанавливают и закрепляют опалубку ступенчатой части фундамента, затем опалубочные панели стен. Для обеспечения геометрической неизменяемости конструкций используются специальные средства: подкосы, струбцины и стяжки. Для объединения щитов применяют продольные схватки.

Бетонирование ведется захватками длиной 10…12 м. Первоначально укладывают бетонную смесь в ступенчатую часть фундамента, а затем после набора прочности более 1,5 МПа приступают к укладке бетона в стены. Наиболее производительным и менее трудоемким является подача и укладка бетонной смеси автобетононасосами. Бетонная смесь доставляется в автобето-смесителях, из которых выгружается в приемный бункер автобетононасоса, откуда по бетоноводу смесь подается в опалубку. Укладку производят слоями толщиной 40…50 см с обязательным вибрированием глубинными вибраторами.

Автобетононасос по мере выполнения работ на захватке перемещается по верху котлована на следующую стоянку. Стрела автобетононасоса с манипулятором имеет радиус действия 17 м, что позволяет с одной стоянки укладывать смесь в любую точку опалубки на расстоянии, не превышающем вылета стрелы. После укладки бетонной смеси на захватке производят перебазирование автобетононасоса на новую стоянку. Затем цикл повторяется.

Технологическая схема установки арматурных каркасов приведена на рис. 118, б, монтажа опалубочных щитов — на рис. 118, в. Процесс укладки бетонной смеси схематически изображен на рис. 118, г.

Выполнение всех видов работ осуществляется поточным способом, что обеспечивает ритмичное строительство. Комплект опалубки принимается таким образом, чтобы его было достаточно для непрерывного ведения работ. После укладки бетонной смеси на первой и второй захватках демонтируют опалубку с первой захватки и устанавливают на третьей. Затем демонтируют опалубку со второй захватки и устанавливают на четвертую и т. д. Распалубливание фундаментов производят после достижения бетоном распалубочной прочности. Демонтаж опалубки осуществляют в последовательности, обратной монтажу. Панели щитов разъединяют, освобождают от стяжек и домкратами отрывают от бетона. Затем с помощью крана панели снимают и перемещают на рабочее место для очистки и смазки. После этого демонтируют ступенчатую часть фундамента.

При выполнении работ следует особое внимание уделять правильности расположения опалубочных щитов относительно осевых линий, проектному размещению арматурных каркасов, соблюдению высотных отметок, обеспечению устойчивости опалубки, а также выполнению всех правил безопасного ведения работ.

Подготовки, полы и фундаментные плиты. Бетонные подготовки под полы укладывают на заранее спланированные участки основания в виде уплотненного грунта или щебеночного покрытия. При транспортировании бетона бетононасосами используют смеси с осадкой конуса 5…6 см, а при подаче бетона бетоновозами используют малоподвижные бетонные смеси с осадкой конуса 0…2 см.

Площадь бетонирования разбивают на полосы шириной 3…4 м. Устанавливают маячные направляющие доски. Верхняя грань доски должна находиться на уровне поверхности бетонной подготовки. Бетонную смесь разгружают на месте бетонирования непосредственно из автобетоновоза или подают с помощью бетононасоса, частично разравнивают вручную, а затем уплотняют виброрейками. Полосы бетонируют через одну, причем промежуточные — после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

При бетонировании фундаментных плит, днищ резервуаров, отстойников и других конструкций толщиной 0,15… 1 м с густым армированием способы укладки и уплотнения бетона определяют с учетом их конструктивных особенностей. Фундаментные плиты большой площади разбивают на блоки бетонирования или карты. При большой толщине плит карты принимают шириной 5…10 м, оставляя между ними разделительные полосы шириной 1…Ц5 м. По краям блоков устанавливают деревянную опалубку.

Бетонную смесь подают кранами в бадьях или бетононасосом в направлении к ранее уложенному бетону. Карты бетонируют подряд одну за другой в один слой с использованием ручных или механизированных вибраторов. Выравнивают специальными гладилками.

При бетонировании плит и покрытий из подвижных смесей используют заглаживающее устройство (рис. 121), которое состоит из двух пустотелых валиков 1, соединенных между собой кронштейном 2. Поверхность валиков обтянута сеткой с ячейкой 10X10 мм. К оси одного из валиков крепится рукоятка 3. При возвратно-поступательном перекатывании устройства поверхность бетона выравнивается и становится гладкой и однородной.

Для заглаживания поверхностей из малоподвижных бетонных смесей применяют гладилки, полутерки, кельмы, скребки различной конструкции.

Стены и перегородки. Особенность бетонирования стен и перегородок зависит от их толщины и высоты, а также вида опалубки, используемой для их возведения.

При возведении стен в разборно-переставной опалубке бетонируют участками высотой не более 3 м. В стены толщиной более 0,5 м при слабом армировании укладывают бетонную смесь с осадкой конуса 4…6 см. При длине более 20 м стены делят на участки по 7…10, и на границе участков устанавливают деревянную разделительную опалубку. Бетонную смесь подают непосредственно в опалубку в нескольких точках по длине участка бадьями, виброжелобами, бетононасосами. При высоте стен более 3 м используют звеньевые хоботы. Бетон укладывают горизонтальными слоями толщиной 0,3…0,4 м с обязательным вибрированием смеси.

Рис. 7. Технологическая схема устройства бетонных покрытий из подвижных бетонных смесей: 1— автобетоносмеситель, 2 — вибратор, 3 — маячная доска, 4 — опоры для маячных досок, 5 — виброрейка, 6—вакуумные маты, 7—всасывающий рукав, 8 — дисковая затирочная машина СО-ЮЗ, 9 — заглаживающая машина СО-170, 10— вакуумный агрегат, 11—пульт управления, 12 — контейнер для хранения и перевозки матов, 13— промывочная ванна

Рис. 8. Заглаживающее устройство:

Рис. 9. Технологические схемы бетонирования стен толщиной 0,5 и высотой более 3 м (а), тонких стен (б) и послойное бетонирование стен с подачей смеси бетононасосами (в): 1 — опалубка, 2 — звеньевой хобот с воронкой, 3—вибратор с гибким валом, 4— шланг бетононасоса, 5 — разделительная опалубка, 6 — ранее забетонированный участок стены, 7 — наружный щит опалубки, 8—арматурный каркас, 9 — бадья с бетоном, 10 — направляющий щит, 11 — подмости для рабочих

Подавать смесь в одну точку не рекомендуется, так как при этом образуются наклонные рыхлые слои, снижающие качество поверхности и однородность бетона. В процессе бетонирования следят за положением арматуры и предотвращают ее смещение от проектного положения. Возобновляют бетонирование на еле-дующем по высоте участке после устройства рабочего шва и набора прочности бетона не менее 0,15 МПа.

В тонкие и густоармированные конструкции стен и перегородок укладывают более подвижные бетонные смеси (6… 10 см). При толщине стены до 0,15 м бетонирование ведут ярусами высотой до 1,5 м. С одной стороны опалубку возводят на всю высоту, а со стороны бетонирования — на высоту яруса. Это позволяет обеспечить удобство работы. Забетонировав первый ярус, наращивают опалубку следующего и т. д.

При возведении монолитных конструкций стен в крупнощитовой опалубке до начала бетонирования очищают опалубку от мусора и цементного раствора, проверяют положение каркасов, состояние оборудования, инвентаря и приспособлений, применяемых при укладке бетонной смеси.

Подают бетонную смесь к месту укладки автобетононасосом. При подаче на большую высоту автобетононасос подключают к магистральному бетоноводу. Для распределения бетонной смеси в опалубке предусматривают гибкие резиновые рукава длиной до 8 м. Начинают бетонировать с наиболее удаленного участка, что позволяет по мере освобождения постепенно демонтировать линию бетоновода.

Стены бетонируют участками, заключенными между дверными или оконными проемами. Смесь укладывают толщиной 30…40 см с обязательным вибрированием глубинными вибраторами.

При бетонировании наружных стен в объемно-переставной и крупнощитовой опалубках особое внимание уделяют качеству уплотнения подоконных участков. Для этой цели в верхней и нижней стенках проемообразователей предусмотрены отверстия, в которые пропускается вибратор (рис. 10). В нижнее отверстие устанавливается вставка, которая служит направляющей для вибратора. Она после окончания бетонирования и демонтажа опалубки извлекается. Верхнее отверстие после вибрирования закрывается пластиной 2. Особенно тщательно следует уплотнять бетонную смесь непосредственно у стенок опалубки, у дверных и оконных проемообразователей и вкладышей, в углах стен. Это повышает надежность конструкций, снижает трудозатраты на ликвидацию наплывов и усиление непро-работанных участков бетона. Получение плотных сопряжений внутренних и наружных стен повышает несущую способность здания.

Стены резервуаров, опускных колодцев и других подобных сооружений бетонируют слоями толщиной 0,4…0,5 м, равномерно распределяя бетон по всему периметру. Уложенный бетон уплотняют глубинными или навесными вибраторами. Слои бетона укладывают непрерывно один за другим.

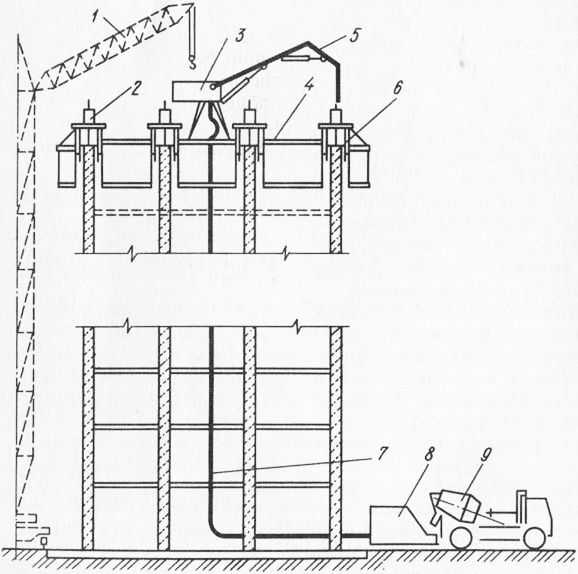

При возведении стен в скользящей опалубке перед бетонированием подготавливают запас необходимых материалов (заготовок арматуры, закладных деталей, утеплителей, домкратных стержней и т. п.), средства механизации для транспортирования материалов и полуфабрикатов, надежное электроснабжение объекта, сварочное оборудование, средства для горизонтального перемещения бетона, арматуры и закладных деталей.

1 — наружная панель опалубки, 2 — пластина, 3—верхнее отверстие, 4, 5 — проемообразователь, 6 — внутренняя панель блочной опалубки, 7 — гибкий шланг, 8—вставка, 9— рабочая часть вибратора

Сначала бетонируют опорный ярус высотой 70…80 см. Бетон укладывают по периметру здания или сооружения слоями толщиной 30…40 см с обязательным виброуплотнением. После набора бетоном прочности 1,5…2 МПа плавно поднимают опалубку со скоростью 20…30 см/ч с одновременной укладкой слоя бетона толщиной 20…30 см. Скорость подъема опалубки назначают из условия набора прочности и твердения бетона. С учетом времени доставки и перегрузок бетонную смесь приготовляют на цементах с началом схватывания не менее 3 ч.

Бетон подают к месту укладки кранами в бадьях, а непосредственно к скользящей опалубке — мото- и ручными тележками, откуда его загружают в пространство между щитами опалубки, но наиболее эффективно использовать бетононасосы, что позволяет снизить трудоемкость и повысить качество работ.

Начальный период подъема опалубки наиболее ответственный. Требуется тщательно контролировать сохранение геометрических размеров опалубки, предотвращать оплыв бетона, деформации и потери устойчивости опалубки. Бетонную смесь равномерно укладывают по периметру опалубки слоем 20…30 см. Каж-дыи последующим слои укладывают до схватывания ранее уложенного.

Выходящий из-под опалубки бетон должен сохранять свою форму и обладать прочностью, достаточной для воспринятия нагрузок от вышележащих слоев. В то же время его прочность не должна быть более 1,5…2 МПа, так как в этом случае сцепление щитов опалубки с бетоном возрастает и при ее подъеме в бетоне могут образоваться разрывы. Поэтому перерывы между подъемами опалубки не должны превышать 8… 10 мин. При вынужденных более длительных перерывах для предотвращения сцепления бетона со щитами переводят гидродомкраты в режим работы «шаг на месте». Перед возобновлением бетонирования щиты опалубки и поверхность ранее уложенного бетона смачивают водой.

При уплотнении бетона вибраторы не должны касаться частей опалубки, так как передача ей колебаний может вызвать разрушение ранее уложенных слоев, имеющих недостаточно высокую прочность. Режим вибрационного воздействия зависит от вида используемого бетона. Так, при возведении наружных стен из бетонов на керамзитовом или перлитовом гравии требуется менее интенсивная вибрация. В этих случаях целесообразно использовать ручные механические или пневматические вибраторы с пониженной частотой (20…30 Гц) и увеличенной амплитудой. При использовании малоподвижных и умеренно жестких бетонных смесей на плотных заполнителях применяют вибраторы с частотой колебаний 100…200 Гц.

Особое внимание уделяют процессу уплотнения бетонных смесей с пластификаторами. Вследствие высокой подвижности таких смесей вибрационное воздействие должно быть кратковременным и с пониженной частотой колебаний (15…20 Гц), так как воздействие интенсивной вибрацией приведет к нарушению структуры бетона.

Для получения высокого качества поверхностей стен и предотвращения трещинообразования в свежем бетоне наружные и внутренние щиты опалубки должны иметь технологический уклон из расчета 4…5 мм на 1 м высоты опалубки. Такой уклон обеспечивает снижение сцепления между опалубкой и бетоном и предотвращает образование трещин в бетоне.

Возведение здания в скользящей опалубке — комплексный процесс, который включает в себя работы по армированию конструкций, наращиванию домкратных стержней, установке закладных деталей, оконных и дверных блоков или вкладышей, устройству специальных ниш, уходу за бетоном и др. Перечисленные работы должны быть увязаны во времени. Так, армирование стен не должно ни опережать укладку бетона, ни отставать от нее. Домкратные стержни следует наращивать по мере подъема опалубки. Вкладыши для образования проемов должны быть установлены до монтажа арматурных каркасов.

Каждый вид работ выполняет специализированное звено, а весь процесс — комплексная бригада. При этом соблюдают строгую технологическую последовательность ведения работ. Так как ведущими являются работы по укладке и уплотнению бетонных смесей, то принятой скорости бетонирования подчиняются все остальные процессы.

Для поточного ведения работ все здание разбивают на захватки. На каждой из них ведется определенный технологический процесс. По мере выполнения работ звено рабочих переходит с захватки на захватку, предоставляя другому звену фронт работ. Особое внимание уделяют состоянию средств механизации, так как выход из строя одного из механизмов приводит к нарушению ритма всего потока.

Бетононасосом бетонную смесь подают по бето-новоду к манипулятору, расположенному на рабочей площадке. Манипулятор снабжен стрелой, которая обеспечивает подачу смеси в любую точку опалубки. По мере возрастания высоты здания бетоновод удлиняют дополнительными звеньями.

Рис. 11. Схема возведения здания в скользящей опалубке: 1 — башенный кран, 2 — гидродомкрат, 3 — манипулятор, 4 — рабочая площадка, 5 —стрела манипулятора, 6 — скользящая опалубка, 7 — бетоновод, 8— бетононасос

Для подъема арматуры, домкратных стержней, закладных деталей, вкладышей и других материалов и конструкций используют башенный кран 1 с вылетом стрелы, обеспечивающим проведение этих работ на всей площадке здания. Башенный кран используют также при демонтаже опалубки.

Ответственный этап при возведении зданий в скользящей опалубке — устройство перекрытий. Перекрытия устраивают снизу вверх или сверху вниз. В первом случае их возводят с отставанием от бетонирования стен на 2…3 этажа; сразу после бетонирования стен на высоту этажа, после бетонирования стен на всю высоту здания.

После возведения стен на 2…3 этажа бетон приобретает прочность, позволяющую возводить перекрытие. Для устройства перекрытий используют разборно-переставную опалубку из щитов небольшого размера. Щиты 2 опалубки (рис. 125, а) устанавливают на раздвижные ригели /, расположенные на телескопических стойках. Стойки опираются на перекрытие 5 нижележащего этажа. После установки щитов перекрытие армируют, а затем бетонируют. Для обеспечения монолитного сопряжения перекрытия со стеной в стенах при бетонировании оставляют горизонтальные штрабы 3 (полости), в которые пропускают арматуру перекрытия. После приобретения бетоном перекрытия распалубочной прочности опалубку демонтируют: сначала ослабляют телескопические стойки, затем удаляют поочередно ригели и отрывают щиты опалубки.

Аналогично бетонируют перекрытие сразу после возведения стен на высоту этажа.

Если перекрытие бетонируют после возведения стен на всю высоту здания, то чаще используют разборно-переставную опалубку в комплекте с поддерживающими элементами в виде телескопических стоек, ригелей, кронштейнов. Опалубка состоит из набора унифицированных элементов щитов 2 различных типоразмеров: плоских, угловых, криволинейных. Набор плоских и угловых щитов позволяет собирать блоки опалубки для бетонирования ячеек перекрытия с размерами 4,2…7,2 м по длине и 2,7…7,2 м по ширине. Щиты опалубки располагают на ригелях 1 с телескопическими стойками и домкратами. Опалубка в зависимости от ширины перекрытия может иметь две, три и четыре телескопические стойки с наклонным или вертикальным опиранием в углы сопряжения перекрытия со стеной.

Опалубку перекрытия опирают на возведенные стены с помощью кронштейнов. Для этого при бетонировании в стены закладывают металлические трубы, через отверстия которых пропускают болты для крепления кронштейнов. На кронштейны укладывают ригели с телескопическими стойками, а по ним — балки, на которых располагают щиты опалубки. Выверяют положение опалубки с помощью винтов, расположенных на телескопических стойках. Для распалубки винты телескопических стоек опускают вниз, балки 8 со щитами 2 отрывают от бетона. Затем опалубку разбирают и устанавливают на новом месте.

Рис. 12. Схемы устройства опалубки перекрытий

Бетонирование перекрытий после возведения стен здания на всю высоту осуществляют сверху вниз с использованием подвесных подмостей на жестких подвесках. С внутренних сторон стен устанавливают крюки или кронштейны, на которые вдоль стен укладывают деревянные или металлические балки. На балки опирают опалубку на подвесных подмостях . После выверки проектного положения армируют и бетонируют плиту. При разборке опалубки сначала извлекают опорные балки 8, затем кронштейны 7, отрывают опалубку от бетона и опускают ее для устройства нижележащего перекрытия. Бетонную смесь подают через отверстия в стенах (оконные или дверные проемы), а также через технологические проемы, оставляемые в плитах перекрытия (например, лифтовые шахты).

В некоторых случаях используют сборные железобетонные перекрытия, которые предварительно складируют в виде пакета на уровне первого этажа и после возведения стен устанавливают соответственно с верхнего перекрытия до нижнего.

Колонны, балки, плиты. Наиболее массовыми конструкциями, возводимыми в монолитном железобетоне, являются колонны сечением 0,4X0,4…0,6X0,8 м, балки и плиты длиной 6…18 м. В зависимости от требуемой несущей способности они могут быть слабо и сильно армированы. Конструкции с густым армированием бетонируют смесью с осадкой конуса 6…8 см и крупностью заполнителя до 20 мм, со слабым армированием — смесью с осадкой конуса 4…6 см и крупностью заполнителя до 40 мм.

Колонны высотой до 5 м бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху с помощью бадьи или гибкого хобота манипулятора бетоновода и уплотняют глубинными вибраторами.

Если высота колонн более 5 м, смесь подают через воронки по хоботам, а уплотняют навесными или глубинными вибраторами. При использовании глубинных вибраторов в опалубке устраивают специальные окна с карманами 8, через которые уплотняют и подают бетонную смесь.

Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами, которые устанавливают после бетонирования первого яруса.

Балки и плиты, монолитно связанные с колоннами, бетонируют не ранее чем через 1…2 ч по окончании бетонирования колонн. Такой перерыв необходим для осадки бетона, уложенного в колонны. В густоармированные балки укладывают подвижную бетонную смесь с осадкой конуса 6…8 см. Балки высотой более 0,8 м бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты. Плиты перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам.

Рис. 13. Схема бетонирования колонн высотой до 5 м (а) и более (б), с густой арматурой балок (в), опалубки со съемным щитом (г): 1 — опалубка, 2 — хомут, 3 — бадья, 4 — вибратор с гибким валом, 5 — приемная воронка, 6 — звеньевой хобот, 7— навесной вибратор, 8, 9— карманы. 10 — съемный щит

При бетонировании плит с арматурным каркасом на него сверху укладывают легкие переносные щиты, служащие рабочим местом и предотвращающие деформацию арматуры.

Бетонные работы — Бетонирование конструкций

Разделы

Содержание блога

Содержание сайта.

Другое

Статьи по теме «Бетонные работы»

gardenweb.ru

Бетонирование: ошибки | | Mensh.ru

Основными условиями качественного бетонирования являются тщательное перемешивание, быстрое и без тряски транспортирование, укладка и квалифицированный уход за бетоном. Всё же конструкция может оказаться дефектной, если не будет соблюдено требуемое качество выполнения рабочих швов, которые образуются в случае, если бетонирование по каким-либо причинам пришлось прервать, и началось твердение уложенного бетона.

Бетонирование можно прекращать лишь в том месте, где в конструкции не будет значительных растягивающих или сжимающих усилий и рабочий шов не нарушит совместную работу всей конструкции. Места возможных швов обозначают в проекте. Перед началом бетонирования конструкции уточняют вероятность образования рабочих швов из-за возможных перерывов в работе.

Нередко совершают ошибку при устройстве рабочих швов, когда прерывают бетонирование в наиболее опасном для конструкции месте, в середине, или выполняют шов в железобетонной плите не параллельно её несущей плоскости. Ошибка, связанная с разжижением бетона водой, приводит к тому, что из-за его текучести невозможно образовать рабочий шов с вертикальным обрезом, поэтому бетон в некоторых местах оказывается уложенным в несколько слоёв. Такая конструкция не способна выдержать проектную нагрузку.

Бытует мнение, что нанесение жидкого цементного раствора на место соединения слоем бетона способствует образованию прочного шва. Цементное молоко не обладает способностью склеивания и отслаивается от поверхности, особенно если она сухая.

Бетонирование фундамента

Бетонные фундаменты весьма распространены при строительстве индивидуальных домов. Для устройства бетонного фундамента обычно отрывается траншея необходимой ширины. Стенки траншеи служат опалубкой, что исключает применение дорогой древесины. Нередко во время укладки бетона грунт с бровки траншеи попадает в свежий бетон и смешивается с ним, снижая его прочность. Бетон может быть загнязнён и осыпающимся со стенок траншеи грунтом при использовании вибратора. Причина загрязнений предупреждается правильным размещением вынутого грунта и распоркой стенок траншеи.

Фундаменты при индивидуальном строительстве возводят и из более экономичного материала — бутобетона. 30–40% его объёма занимают крупные камни или куски бетона, что обеспечивает экономию свежей бетонной смеси.

При устройстве фундамента из бутобетона легко допустить ошибки, которые повлекут за собой неустранимые дефекты. Одной из самых частых причин возникновения дефектов фундамента является использование непригодного для этой цели рыхлого, сланцевидного, слоистого, гигроскопичного камня.

При возведении бутобетонного фундамента допускают ошибку, укладывая бутобетон с применением технологии сооружения фундаментных стен. В результате такой фундамент даёт трещины и разломы, камни выдавливаются в стороны. Фундамент оседает, разрушается, а ремонт его трудновыполним.

Бутобетонная кладка выполняется следующим образом. Камни укладываются в один слой в отрытую траншею без соблюдения особого порядка, затем зазоры заливаются бетонной смесью. После этого укладывается следующий слой камней и снова заливается бетоном.