Бетон М100 – применение, характеристики, состав

Бетон М100 – тип легких бетонов, который используется в основном для бетонной подготовки. Применяется, прежде всего, перед заливкой монолитных плит или фундамента здания, а также при строительстве дорог.

Сегодня именно бетон считается самым распространенным материалом в строительстве. И не важно, идёт ли речь о строительстве небоскреба или же о постройке фундамента для небольшого загородного домика – он будет необходим.

Но в разных случаях будет нужен разный бетон. Его принято делить на классы и марки. Все они отличаются по своим характеристикам и используются для разных целей. Для чего-то будет достаточно невысокого уровня прочности, а для другого строения прочность обязательно должна быть повышенной.

М100 – одна из многочисленных марок. Во многом, марка будет зависеть от соотношения компонентов, которые используются во время изготовления.

Сферы применения

- Используется при установке бордюрного камня, поскольку тут нет никакой необходимости обеспечивать прочность подстилающего слоя. За счет того, что данная поверхность используется исключительно пешеходами, давление на неё оказывается не очень большое.

- Также может быть использован как подстилающий слой для дорог с невысокой интенсивностью движения.

- Для проведения подготовительных работ по созданию основания для фундамента. Часто применяется в этой сфере из-за своей невысокой цены.

Но для остальных сфер строительства эта марка подходит не очень хорошо, поскольку он действительно может не выдержать высоких нагрузок. Это его единственный недостаток, который не позволяет слишком часто пользоваться данным материалом.

Состав смеси и способ приготовления

Такую смесь часто называют «тощей». И не безосновательно. Это связано с тем, что количество цемента в смеси минимально. Его хватит исключительно для того, чтобы связать частицы заполнителя. Также в состав смеси входит щебень. Он может быть гравийным, гранитным, известковым.

Если говорить о соотношении компонентов смеси, можно отметить, что оно чаще всего будет примерно таким: 1/4,6/7, в соответствии цемент/песок/щебень. За счет того, что к самому бетону выдвигаются низкие требования, качество компонентов не обязательно должно быть очень высоким.

Сам бетон М100 не отличается высокой морозостойкостью. Он может выдержать не больше пятидесяти циклов замораживания-размораживания. Водонепроницаемость тоже не очень высокая – W2.

ГОСТ на бетон М100 В7,5: технические характеристики и состав

Предлагаем Вашему вниманию обзорную статью на марку бетонной смеси М100 ГОСТ-7473. Расскажем об особенностях данной марки, ее технических характеристиках и составных компонентах.К какому классу относится марка М100

Прочность на сжатие бетона отображается в его марке и классе. Согласно ГОСТ 26633 указанной марке соответствует класс прочности В7,5. Это означает, что с вероятностью в 95% бетон в проектном возрасте должен выдерживать давление в 7,5 МПа

. Средняя прочность такого материала — 98,2 кгс/см2.Дополнительные нормируемые характеристики

Кроме прочности для такого материала нормируются следующие показатели:

- подвижность (характеристика удобоукладываемости, отражающая степень осадки конуса из материала).

Чаще всего используются марки П2 (осадка 5-9 см), П3 (осадка 10-15 см) и П4 (осадка 16-20 см).

Чаще всего используются марки П2 (осадка 5-9 см), П3 (осадка 10-15 см) и П4 (осадка 16-20 см). - водонепроницаемость (свойство, отражающее поведение материала под воздействием влаги). Более всего востребована марка W2.

- морозостойкость (количество циклов замораживания/размораживания, которое материал выдерживает без потери характеристик). Чаще всего, используется марка F50;

- средняя плотность по ГОСТ 25192.

Маркировка бетона

В маркировке продукции указывается тип бетона (легкий), класс прочности на сжатие (В7,5), подвижность (П3), морозостойкость (F50), водонепроницаемость (W2), средняя плотность (D1000), нормативный документ: БСЛ В7,5 П3 F50 W2 D1000 ГОСТ 7473-2010.

Состав бетона М100 В7,5

Требуемые прочностные характеристики материала обеспечиваются соблюдением технологии изготовления смеси и следующим составом исходных компонентов:

- 1 часть цемента марки М 400;

- 4,6 частей песка;

- 7,0 частей щебня.

При использовании в качестве связующего цемента М 500:

- 1 часть цемента марки М 500;

- 5,8 частей песка;

- 8,1 частей щебня.

Состав и пропорции Бетон М100, его основные характеристики

Бетон марки М100 – это наименее прочный материал из всех бетонных растворов. Однако он все же используется в строительстве – для отделки, но никак не для заливки фундамента или изготовления несущих конструкций. Для фундамента и стен он не подходит, поскольку отличается малой прочностью, морозостойкостью и водонепроницаемостью. Зато может применяться в различных черновых работах:

- Устройство, так называемой, «подготовки» (выравнивание поверхности на которой будет находится фундамент;

- ремонт бетона – трещин, неровностей;

- устройство пола в помещениях.

Базовые свойства

Бетон 100 обладает двумя основными характеристиками: маркой и классом прочности. Они демонстрируют предельный уровень давления на сжатие, который выдерживает материал. Если же оценивать только марку, то она дает представление о прочности: материал выдерживает давление на сжатие 100 кг/см.кв.

Они демонстрируют предельный уровень давления на сжатие, который выдерживает материал. Если же оценивать только марку, то она дает представление о прочности: материал выдерживает давление на сжатие 100 кг/см.кв.

Есть и другие показатели. Итак, марка бетона М100 – характеристики:

- Класс прочности. В марке М100 B7.5 – следовательно, материал противостоит давлению на сжатие уровня 7,5 МПа.

- Удобоукладываемость. Выделяют три степени подвижности бетона: сверхжесткую, жесткую и подвижную. Для ремонта понадобятся подвижные смеси, которые легко проникают во все трещины, а вот для укладки плитки понадобятся жесткие растворы (их преимущество в том, что они прекрасно держат форму). Удобоукладываемость бетона М100 находится в пределах П2-4.

- Морозостойкость: число циклов замерзания и последующего оттаивания, что бетон выдерживает без разрушения. Для этого материала морозостойкость F100.

- Водонепроницаемость. Для марки М100 водонепроницаемость W2.

Это значит, что именно такое давление воды выдержит материал, не пропитываясь при этом водой.

Это значит, что именно такое давление воды выдержит материал, не пропитываясь при этом водой. - Следует помнить, что бетон М100 – не только наименее прочный, но и проигрывает другим бетонам по всем другим показателям.

Как приготовить бетон М100: пропорции

Можно бетон М100 купить, а можно подготовить раствор самостоятельно, используя материалы в нужных пропорциях. Основными компонентами здесь будут: заполнитель (щебень), песок, вяжущее — цемент. Что же касается пропорций, то они таковы: на каждую часть цемента – 4,6 частей песка и 7 ч. щебня.Если нужно приготовить куб бетона марки М100, то понадобится 184 кг цемента М400, 847 кг песка, 1288 — щебня и 92 л. воды.

Купить такой бетон можно недорого – это один из самых доступных материалов в этой товарной группе. Но помните, что он подходит только для ремонтно-отделочных работ, но никак не для капитального строительства.

Бетон М100 (В7,5) — состав, особенности и цена.

Бетон является незаменимым строительным материалом универсального назначения. В зависимости от сферы использования и уровня нагрузки к нему выдвигаются различные требования, которые стали основой для классификации. От марки зависит цена бетона: М100 В7,5 является наиболее доступным и простым в аспекте изготовления материалом, но и варианты его применения ограничены.

Бетон М100 (В7,5) – состав, особенности и цена.

Бетон М100 (В7,5) – технология изготовленияХарактеристики бетона определяются соотношением компонентов. Для производства марки М100 В7,5 используется три вида сырья:

- цемент;

- песок;

- щебень.

Пропорциональное соотношение этих веществ в смеси – 1 : 4,6 : 7,0. Специалисты называют состав этого бетона «тощим». Такое сравнение вполне обосновано, так как для изготовления используется минимально возможный объем цемента, выполняющего роль фиксирующего агента. К месту использования материал данной категории транспортируется стандартным способом – цена бетононасоса рассчитывается по отдельному тарифу.

К месту использования материал данной категории транспортируется стандартным способом – цена бетононасоса рассчитывается по отдельному тарифу.

Марка М100 В7,5 предназначена для проведения подготовительных или вспомогательных ремонтно-строительных работ. Он обладает относительно невысокой прочностью из-за низкого содержания цемента. Данная марка относится к классу морозостойкости F50. Это означает, что изделия способны выдерживать до 50 циклов полного замораживания и размораживания без деформаций.

Среди главных преимуществ этой марки следует назвать минимальную цену. Вместе с доставкой материал обойдется заказчику недорого и в то же время поможет выполнить поставленные задачи.

Варианты использования бетона М-100 В7,5Бетон этой категории применяется в частном и коммерческом строительстве. С его помощью можно выполнить работы по сооружению конструкций, которые рассчитаны на умеренный уровень нагрузки во время эксплуатации:

- подготовка основания для последующего обустройства фундамента;

- установка и прочная фиксация конструктивных элементов бордюра;

- основание для автомобильных дорог с низким уровнем весовой нагрузки.

В работах, где от конструкции не требуется высокая прочность, бетон М-100 В7,5 является наиболее выгодным и доступным с финансовой точки зрения материалом.

Гарантия качестваСобственная строительная лаборатория производит контроль качества на всех этапах производства бетона М-100. Специалистами лаборатории проводятся ежедневный мониторинг качества сырья, готового продукта на заводе и непосредственно на строительном объекте. Лучшим доказательством соответствия готовой продукции требованиям ГОСТ станет заключение строительной лаборатории. Важно учитывать, что смесь к месту проведения строительных работ можно доставлять бетононасосом. Компания ООО Ясака предоставляет широкий ассортимент бетононасосов с высотой подачи бетона от 24 до 41 метра.

Подробная информация по телефонам

Ялта +7 (978) 843-82-22

Севастополь +7 (978) 727-18-03

Инкерман +7 (978) 843-52-22

Оползневое +7 (978) 843-82-00

Бетон М100 — расход материалов для приготовления своими руками

Бетон М100 отличается невысокими прочностными характеристиками. В основном применяется как бетонная подушка для фундамента, железобетонных блоков, плит, дорожного полотна. Также его используют для обустройства тротуаров, площадок, территории частных домовладений.

В основном применяется как бетонная подушка для фундамента, железобетонных блоков, плит, дорожного полотна. Также его используют для обустройства тротуаров, площадок, территории частных домовладений.

Состав

В соответствии с ГОСТ 7473-2010, для получения бетона марки 100 требуется четыре компонента.

- Вяжущее вещество.

Таковым служит портландцемент. Применяется две марки — 400-я и 500-я. - Заполнитель.

Мелкий — карьерный либо речной песок.

Крупный — щебень (гранитный, известняковый, гравийный, керамзитовый). - Вода с минимальным количеством сторонних примесей.

- Химические добавки.

Позволяют модифицировать состав.

В зависимости от условий и особенностей укладки, а также дальнейшей эксплуатации бетона, могут добавляться пластификаторы, суперпластификаторы, антиморозные вещества.

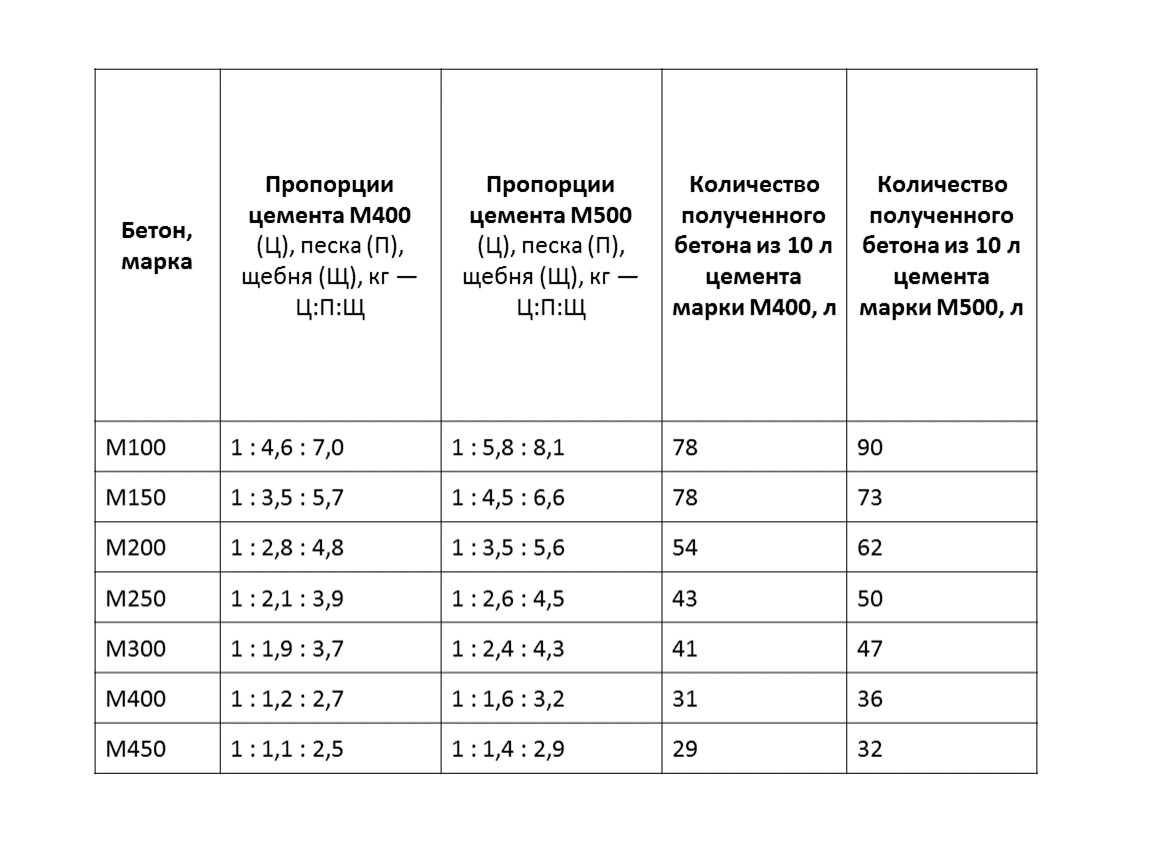

Пропорции расходных материалов

Количество того либо иного компонента определяет используемая марка портландцемента. Так на одну часть цемента М400 потребуется 4,6 части песка и 7 частей щебня. Для одной части цемента марки 500 нужно 5,8 части песка и 8,1 части щебня.

Так на одну часть цемента М400 потребуется 4,6 части песка и 7 частей щебня. Для одной части цемента марки 500 нужно 5,8 части песка и 8,1 части щебня.

Чтобы произвести 1 кубометр смеси марки 100, необходимо следующее количество каждого компонента:

- цемент — 184 кг;

- песок:

- для цемента М400 — 846 кг;

- для цемента М500 — 1067 кг;

- щебень:

- для цемента М400 — 1288 кг;

- для цемента М500 — 1490 кг;

- вода — 170-180 литров.

Самостоятельное приготовление бетона М100

Изготовление большого количества бетонной смеси невозможно без применения специального оборудования, в частности дозаторов. Поэтому в домашних условиях таким выступает обыкновенное ведро объемом 10 литров. С его помощью можно делать небольшие замесы и сразу же их вырабатывать.

Чтобы замешать бетонную смесь в правильных пропорциях, следует знать, сколько килограммов каждого компонента содержится в ведре.

Итак, одно 10-литровое ведро вмещает:

- цемента — 15 кг;

- песка — от 19 до 20 кг;

- щебня — от 15 до 17 кг.

Расход материалов для бетона М100 с применением цемента М400

| Материал | Кол-во ведер |

|---|---|

| Цемент | 1 |

| Песок | 3,5 |

| Щебень | 6,5 |

| Вода | 1 |

Расход материалов для бетона М100 с применением цемента М500

| Материал | Кол-во ведер |

|---|---|

| Цемент | 1 |

| Песок | 4,5 |

| Щебень | 7,5 |

| Вода | 1,5 |

Количество добавляемой воды может незначительно варьироваться в большую либо меньшую сторону для получения желаемой консистенции бетонной смеси.

Обратите внимание! Воду необходимо добавлять в последнюю очередь, после качественного перемешивания сухих компонентов. В противном случае возникает риск получения неоднородного состава, который по своим эксплуатационным характеристикам будет значительно уступать установленным нормам.

При соблюдении пропорций и правильном замесе полученный бетон М100 будет обладать следующими техническими характеристиками (по ГОСТ 7473-2010):

- прочность на сжатие, кг/см2 — 98;

- морозоустойчивость, F — 50;

- водонепроницаемость, W — 2;

- плотность, кг/м3 — от 2370 до 2400.

Включение в состав специальных присадок дает возможность увеличить показатель морозоустойчивости до F75-F100, а также водонепроницаемости до W4.

Возврат к списку

цена за куб, технические характеристики, плотность

Бетон М100 – самая популярная марка

M100

Объём: м3

Сделать расчет

Бетон М100 в Нижнем Новгороде широко применяется. Не отличаясь высокой прочностью, он позволяет решать те задачи, в которых данный параметр не столь важен. Цена бетона М100 невысока, а потому материал можно закупать в поистине огромных объемах, изготавливая на его основе садовые дорожки, фундаменты для бань или других легких хозяйственных построек.

Особенности эксплуатации

Технические характеристики бетона М100 вполне допускают следующее его использование:

- Подготовка обустройства фундамента. Например, некоторые варианты фундамента нуждаются в предварительной утрамбовке грунта. Плотность бетона М100 такова, что его можно тончайшим слоем нанести сверху песчаной подушки, существенно повысив ее прочность, надежность и долговечность.

- Дорожное строительство. В Нижнем Новгороде цена за куб бетона М100 минимальна, а потому использоваться он может в больших объемах. Именно эта марка применяется в качестве подстилающего слоя под дорожным полотном, увеличивая его прочность в несколько раз.

- Монтаж бордюров. Применение бетона М100 в данной ситуации позволяет надежно зафиксировать бордюр.

Узнать, для чего делают подготовку фундамента, можно здесь:

Общие особенности

Сертификат на бетон М100 говорит о том, что он представляет так называемые тощие виды. Иначе говоря, состав и пропорции бетона М100 предполагают невысокое содержание цемента: это сказывается на прочности М 100, но и значительно уменьшает его стоимость, а потому используется материал очень широко. Наша компания готова предоставить вам раствор в Нижнем Новгороде в сжатые сроки, по минимальным ценам при максимальном качестве товара. Мы готовы поставить любые объемы смеси в минимальное время, организовать доставку, помочь в выборе марки, идеально соответствующей решению поставленной цели. Обратиться к нам можно уже сегодня, ждем вас!

Характеристики

| Марка бетона | М100 |

| Класс | В7.5 |

| Морозостойкость | F50 |

| Водонепроницаемость | W2 |

| Подвижность | П2,П3,П4 |

| Пропорции (цемен, песок, щебень) | 1:4.6:7.0 |

| Марка цемента | М 500 |

Пескобетон М100 класс В 7,5

Решение конкретных задач в строительстве требует применения разных видов и марок бетонных смесей: бетонов, растворов, пескобетонов. Все они имеют определенные параметры — прочность, водонепроницаемость, подвижность, морозостойкость. Зависят эти характеристики от количества и марки используемого цемента, соотношения массового количества цемента и наполнителей, их вида. Основные строительные бетонные смеси производятся в диапазоне М50 – М500. Компания «Агродор-Инвест» предлагает Пескобетон М100 с доставкой в Иркутске для Вашего строительства.

Состав пескобетона М100 класс В 7,5 ГОСТ 7473-94

Цемент (марка) |

Цемент, кг |

Песок, кг |

Щебень, кг |

Вода, л |

Цемент М400 |

330 |

1580 |

0 |

270 |

Цемент М500 |

305 |

1605 |

0 |

270 |

Для использования бетонной смеси в зимний или осенний период, а также при повышенной влажности или иных особых условиях, в состав бетона или раствора, по согласованию с Заказчиком, добавляют различные пластификаторы, химические присадки, улучшающие характеристики и потребительские качества смеси.

Технические характеристики пескобетона М100

прочность |

100 кгс/см2 |

плотность |

2200 кг/м3 |

морозостойкость |

F30 |

водонепроницаемость |

W2 |

подвижность |

П2 – П4 |

Область применения пескобетона М100 класс В 7,5

- Выравнивание горизонтальных и вертикальны поверхностей

- Устройство стяжек полов

- Заделка трещин и дефектов в полах и стенах

- Устройство основы под укладку плиточных полов

У нас Вы сможете купить Пескобетон М100 с доставкой по доступным ценам в соответствии с действующими нормами ГОСТа. Оптовая цена рассчитывается индивидуально и зависит от заказанного объема. Для заказа смеси вы можете позвонить по телефону 917-917 или заполнить форму обратной связи на сайте.

Компания располагает собственным специальным транспортом и доставляет бетон по заявке Заказчика точно в указанный срок. Уточнить условия доставки можно по телефону 917-917 или посетив офис компании. Таким же образом можно узнать о скидках и акциях, а также о наиболее удобной форме оплаты. Мы работаем с предприятиями всех форм собственности и физическими лицами.

Другие марки бетонов и растворов

материалов | Бесплатный полнотекстовый | Коррозионное поведение железобетона с добавками переработанного грубого заполнителя в сульфатных средах

3.2.1. i

corr Образцы, подвергшиеся воздействию DI-воды (контрольная среда) На рис. 6 показаны результаты i corr для образцов обычного бетона и образцов GC, армированных сталью AISI 1018 CS и AISI 304 SS, подвергнутых воздействию воды в качестве контрольной среды. Образец MC-W-18 имеет значение i corr , равное 0,67 мкА / см 2 для 7-го дня стадии отверждения, снижающееся на 28-й день до значения 0.21 мкА / см 2 . На 56-й день наблюдалось пассивное значение i corr 0,095 мкА / см 2 , и впоследствии значения оставались менее 0,091 мкА / см 2 до конца мониторинга в диапазоне от 0,09 до 0,05 мкА / см 2 . Значения i corr , полученные на образце MC-W-18, указывают на пассивацию арматурной стали и, согласно таблице 8, на незначительный уровень коррозии (отсутствие коррозии). Образец M50-W-18 демонстрирует такое же пассивирующее поведение, как MC-W-18; однако с более высокими значениями i corr на стадии отверждения, представляющими на 7 день значение i corr , равное 0.58 мкА / см 2 и 0,29 мкА / см 2 для дня 28. С 56 дня до конца мониторинга значения i corr были ниже 0,1 мкА / см 2 в диапазоне от 0,07 до 0,04 мкА / см 2 , что указывает на незначительный уровень коррозии. Образец M100-W-18 имел аналогичное поведение с двумя предыдущими образцами с i corr на 7-й день от 0,64 до 0,26 мкА / см 2 на 28-й день и представлением i corr на 0,067 мкА / см 2 до дня 140.Со дня 168 и до конца мониторинга значения i corr находились в диапазоне от 0,144 до 0,214 мкА / см 2 , что указывает на низкий уровень коррозии в соответствии с таблицей 8 и подтверждает метод мониторинга потенциала коррозии. Потенциалы коррозии, представленные тем же образцом M100-W-18, после дня 168 находились в диапазоне от -200 до -340 мВ CSE , что указывает на неопределенность коррозии в соответствии с ASTM C-876-15. С помощью теста LPR можно определить i corr , подтвердив активацию системы с наличием низкого уровня коррозии с 196-го дня для образца M100-W-18 в неагрессивной среде.Коррозия, присутствующая в образце M100-W-18, подвергнутом воздействию неагрессивной среды, связана с менее плотной и более проницаемой матрицей сырого бетона (M100), на что указывает низкая прочность на сжатие через 28 дней с fc ‘= 9,66 МПа. Это снижение долговечности бетона, изготовленного из RCA, было продемонстрировано в различных исследованиях, Kurda et al. обнаружили, что водопоглощение увеличивается, а удельное электрическое сопротивление уменьшается с увеличением уровня включения RCA; обратное происходит с добавлением FA для обоих тестов [93].Поведение i corr двух других образцов, MC-W-18 и M50-W-18, указывает на незначительный уровень коррозии (пассивность). Образец MC-W-304 на стадии отверждения показал i corr значение 0,0043 мкА / см 2 на 7-й день с тенденцией к более пассивным значениям, представляя значение i corr 0,0031 мкА / см 2 на 28-й день. Тенденция к снижению i corr значения наблюдаются до дня 224 со значением i corr , равным 0,0018 мкА / см 2 .Затем образец демонстрирует небольшое увеличение i corr до 0,0028 мкА / см 2 на 252-й день и со значений i corr 0,0021 мкА / см 2 на 280-й день до 0,0023 мкА / см 2 для последнего мониторинга в день 364. Все значения i corr образца MC-W-304 указывают на незначительный или нулевой уровень коррозии в соответствии с указанным в таблице 8. Также обнаружено, что этот образец имеет самый низкий уровень i corr значений, за которым следует образец M50-W-304, который представил или значений 0.0085 мкА / см 2 на 7-й день до 0,0041 мкА / см 2 на 28-й день, затем продолжается снижение i corr до 168-го дня со значением 0,0023 мкА / см 2 . Впоследствии i corr увеличивается с 0,0026 до 0,0032 мкА / см 2 с 196 до 364 дней соответственно. Наконец, образец M100-W-304 (100% RCA и 20% SCBA) показал наивысшие значения i corr , представив значение i corr 0,0045 мкА / см 2 на 28 день, снизившись до 0.0024 мкА / см 2 в день 168. Далее i corr увеличивается с 0,0027 мкА / см 2 в день 196 до значения 0,0040 мкА / см 2 в последний день мониторинга, день 364. Четкая разница наблюдается в значениях i corr , представленных тремя исследованными образцами, самые низкие значения i corr показаны для образца MC-W-304, за ним следует образец M50-W-304 и, наконец, Образец M100-W-304, диапазон i corr трех образцов более чем в 10 раз меньше 0.1 мкА / см 2 , что указывает на то, что все образцы демонстрируют незначительный уровень коррозии в течение всего периода воздействия контрольной среды в соответствии с таблицей 8. Результаты совпадают с данными, опубликованными в литературе [21,94,95 ].3.2.2. i

corr Образцы, экспонированные 3,5 мас.% Na 2 SO 4 Раствор (агрессивная среда) На рисунке 7 представлены результаты v corr и i corr для образцов из стали AISI 304 SS и AISI 1018 CS. стержни, встроенные в MC и GC, подвергаются воздействию 3.5 мас.% Раствор Na 2 SO 4 (агрессивная среда) сроком на 364 суток. Значения v corr и i corr контрольного образца MC-S-18 снизились с значения i corr 0,2435 мкА / см 2 на 7-й день до значения i corr 0,1144 мкА. / см 2 для дня 28. Такое поведение приписывается нахождению на стадии отверждения, когда значения i corr имеют тенденцию к снижению из-за образования пассивного слоя и повышения защиты бетона.Значения i corr уменьшаются до 140 дня воздействия со значением 0,0729 мкА / см 2 , что указывает на незначительный уровень коррозии или пассивности в соответствии с таблицей 8. Однако после 168 дня активация системы происходит с постоянное увеличение значений i corr более 0,1 мкА / см 2 на 196-й день со значением i corr 0,1656 мкА / см 2 и достижением 0,2148 мкА / см 2 в конце мониторинга . Это указывает на то, что по состоянию на 196 день образец MC-S-18 показал слабую коррозию из-за воздействия раствора сульфата натрия в качестве агрессивной среды.В случае образца M50-S-18 стадия отверждения показала снижение значений i corr , сообщая 0,3375 мкА / см 2 в день 7 до 0,1844 мкА / см 2 в день 28. Эта тенденция продолжалась. уменьшаются до дня 56, достигнув значения i corr 0,1506 мкА / см 2 . Однако после 84-го дня значения i corr начинают увеличиваться, становясь более активными из-за воздействия агрессивной окружающей среды и уменьшения плотности матрицы и повышенной проницаемости, поскольку он содержит 50% RCA.Значения увеличиваются до 0,2779 мкА / см 2 и остаются стабильными в диапазоне i corr от 0,2419 до 0,3386 мкА / см 2 до конца мониторинга. Начиная с 84-го дня, образец M50-S-18 показывает значения i corr , которые указывают на низкий уровень коррозии в соответствии с таблицей 8. Наконец, образец M100-S-304, хотя и демонстрирует тенденцию к более низким значениям i corr . на стадии отверждения отображает значение i corr , равное 0,4175 мкА / см 2 в дни 7 и 0.2482 мкА / см 2 для дня 28. Для дня 86 показана активация системы с увеличением ее i corr , достигая значения 0,3417 мкА / см 2 . В день 140 значение i corr , равное 0,519 мкА / см 2 , указывает на умеренный уровень коррозии в соответствии с таблицей 8. Повышение i corr для образца M100-S-18 продолжалось неравномерно с 168 по 308 день. , заканчивающийся в день 364 значением i corr 0,7389 мкА / см 2 .Наблюдается влияние 100% RCA в образце, влияющее на механические свойства и долговечность GC из-за более проницаемой матрицы бетона, более низкой плотности и низкого сопротивления сжатию по сравнению с контрольным бетоном (бетон с 50 и 100% крупный природный заполнитель). Однако использование минеральных добавок (СФ, МК, ФА и измельченный гранулированный доменный шлак) привело к снижению пропускной способности заряда через образцы бетона [96]. Согласно Альхавату и др., Не только процесс инициирования коррозии произошел в бетоне RCA быстрее, но также наблюдалась более высокая скорость коррозии, поскольку содержание RCA увеличивалось из-за более высокой пористости и водопоглощения [97].Образец MC-S-304 демонстрирует наилучшие характеристики против коррозии при воздействии в течение 364 дней на 3,5 мас.% Раствора Na 2 SO 4 (агрессивная среда), сообщая о значениях i или на стадии отверждения 0,0047 мкА. / см 2 на 7-й день, чтобы достичь значения i corr 0,0034 мкА / см 2 на 28-й день, наблюдая снижение, связанное с увеличением защиты бетона из-за процесса гидратации на указанной стадии. Уменьшение скорости коррозии происходит до 56-го дня, когда образец MC-S-304 сообщает минимум i corr , равный 0.0028 мкА / см 2 , с этого момента значения стабилизируются в диапазоне от 0,0039 до 0,0047 мкА / см 2 между 112 и 196 днями воздействия агрессивной среды. Впоследствии i corr постепенно увеличивается с 0,0054 мкА / см 2 на 224-й день до самого высокого значения за весь период воздействия в конце мониторинга, на 364-й день, со значением i corr , равным 0,0106 мкА / см. 2 . Как указывалось ранее, его характеристики были превосходными в присутствии сульфатов натрия, со значениями i corr значительно ниже 0.1 мкА / см 2 , что является пределом, который указывает на начало коррозии в соответствии с таблицей 8. Эта коррозионная стойкость стали AISI 304, залитой в бетон, подверженный воздействию агрессивных сред, была продемонстрирована в различных исследованиях [98,99,100] В случае образца M50-S-304 он имеет гораздо более высокую антикоррозионную эффективность, чем у образца, армированного сталью AISI 1018 CS (M50-S-18). Образец M50-S-304 демонстрирует значения i или на стадии отверждения в диапазоне от 0.0080 и 0,0031 мкА / см 2 с 7 по 28 день соответственно. День 56 показывает значение i corr , равное 0,0032 мкА / см 2 , увеличение i corr с 56 дня до 196, с постоянным увеличением с дня 56 до 112, переходя от значения i corr , равного 0,0032 и 0,0052 мкА / см 2 , оттуда для стабилизации и колебаний в диапазоне от 0,0058 до 0,0061 мкА / см 2 . С 140 по 196 день происходит постоянное увеличение до конца периода мониторинга со значения i corr , равного 0.0077 мкА / см 2 на 224 день до 0,1321 мкА / см 2 на 364 день. Как и у образца MC-S-304, значения i corr намного ниже, чем 0,1 мкА / см 2 , что указывает на то, что уровень коррозии незначителен или проявляется пассивность в соответствии с положениями таблицы 8. Однако можно заметить, что образец M50-S-304 имеет более высокие значения, чем те, которые указаны для образца MC-S-304. Такое поведение связано с менее плотной и более проницаемой бетонной матрицей из-за присутствия RCA, как сообщает Cakir et al.Прочность бетона на сжатие уменьшается за счет включения RCA и того, что присутствие RCA приводит к тому, что бетон имеет более высокую пористость и более низкую плотность [101]. Однако другое исследование пришло к выводу, что содержание RCA в бетоне оказывает отрицательное влияние на прочность на сжатие, но при низких концентрациях замещения 102]. Контролируемые значения i corr для AISI 304 SS во время периода отверждения составляли 0,0071 и 0,0047 мкА / см 2 на 7-й и 28-й дни, соответственно, во время стадии отверждения.Затем i corr увеличивается с 0,0041 до 0,0098 мкА / см 2 для дней с 56 по 168 соответственно. Второй период увеличения наступает с 196 по 280 день, от значения i corr , равного 0,00989, до 0,1143 мкА / см 2 . Наконец, третий период с почти постоянным i corr 0,01346 мкА / см 2 на 308-й день по i corr 0,01894 мкА / см 2 на 364-й день. периоды выдержки показали значения меньше 0.1 мкА / см 2 , что указывает на превосходные характеристики против сульфатной коррозии для образца M100-S-304 со 100% RCA и 20% SCBA. На коррозионную стойкость не повлияли высокая проницаемость, низкая плотность и низкая механическая стойкость ГЦ, с которой изготовлен образец М100-С-304. При подборе данных характеристики долговечности обычно линейно снижаются с увеличением замены RCA и средней скорости водопоглощения [103]. Бетон, содержащий NA и RCA, показал степень карбонизации 1.В 8 раз выше [104]. Увеличение глубины карбонизации, наблюдаемое в образцах, содержащих RCA, можно объяснить более высокой проницаемостью RCA из-за присутствия старого раствора, приставшего к NA, и старой межфазной переходной зоны (ITZ) [105]. Геополимер RCA с более высоким содержанием гранулированного доменного шлака имел меньшую потерю массы и более высокую остаточную прочность на сжатие после воздействия сульфата [106]. Результаты указывают на прямое влияние между процентным содержанием заполнителя, используемого в смесях для ГХ, и уровнем коррозии, который все образцы присутствуют как в контрольной, так и в агрессивной среде.Более высокое содержание RCA приводит к более высокому i corr в сталях AISI 1018 CS и AISI 304 SS. Такое поведение противоположно поведению, о котором сообщалось в другом исследовании, где было обнаружено, что влияние на характеристики против большинства обычных процессов коррозии показало аналогичные результаты при воздействии естественного хлорида [107]. Поэтому очень важно продолжить изучение различных типов арматурных сталей в качестве альтернативы стали AISI 1018 [108,109], которая может повысить устойчивость к коррозии GC на основе переработанных заполнителей и материалов, альтернативных OPC, таких как SCBA, FA. и SF.Связь между микроструктурой, техническими свойствами и эффективностью защиты бетона от нейтронного излучения

Основные моменты

- •

Представлено исследование эффективности защиты бетона от нейтронного излучения.

- •

Обычный бетон был модифицирован путем замены заполнителя с гранитного на магнетитовый.

- •

Произведена дополнительная модификация Gd 2 O 3 , акриловая и эпоксидная дисперсия, NaBH 4 .

- •

Фибробетон с полипропиленовыми макро- и / или микроволокнами также был протестирован.

- •

Проанализирована взаимосвязь микроструктуры, технических свойств и эффективности экранирования.

- •

Смесь с акриловой дисперсией и Gd 2 O 3 оказалась наиболее эффективной для защиты от нейтронов.

Abstract

В статье представлено исследование свойств защитного бетона нового поколения (NGS-Concrete), модифицированного материалами, содержащими замедлители быстрых нейтронов и поглотители тепловых нейтронов.Стандартный обычный бетон ( OC ) был модифицирован путем замены крупного заполнителя с гранитного щебня на магнетитовый и цемента с CEM III 42,5N на CEM I 42,5R. Также использовали добавление оксида гадолиния, полипропиленовых макро- и / или микроволокон, акриловой дисперсии, акриловой дисперсии вместе с оксидом гадолиния, эпоксидной дисперсии и, наконец, неорганического химического соединения, содержащего бор (NaBH 4 ). Экспериментальная программа включала: исследования микроструктуры (анализ поверхности излома, визуальный анализ и анализ изображений поперечных сечений, наблюдения с использованием сканирующей электронной микроскопии — SEM, объемная и абсолютная плотность и общая пористость, рассчитанные на основе гравиметрических измерений), прочности на сжатие, скорости ультразвукового импульса ( UPV ), а также измерение эффективности защиты от нейтронного излучения, выраженное в виде слоя половинного значения ( HVL ), определяемого снижением эквивалентной дозы нейтронного излучения.Связи были исследованы с использованием множественного регрессионного анализа экспериментальных результатов. Подтверждена хорошая корреляция между прочностью на сжатие и скоростью ультразвукового импульса для всех бетонов. На эффективность защиты от нейтронного излучения, выраженную как HVL , в основном влияла объемная плотность ( VD ). Математическая модель HVL ( VD ) оказалась наиболее надежной, тогда как любая другая независимая переменная, добавленная к этой двумерной модели, не была статистически значимой.Был сделан вывод, что защита от нейтронного излучения зависит от объемной плотности бетона, которая определяется в основном изменениями фазового и атомного состава заполнителя и в меньшей степени изменениями микроструктуры.

Ключевые слова

Радиационная защита

Нейтронное излучение

Микроструктура

Анализ изображений

Множественный регрессионный анализ

Магнетит

Гадолиний

Рекомендуемые статьи Цитирующие статьи (0)

Опубликовано Elsevier Ltd.Рекомендуемые статьи

Ссылки на статьи

Бетон | Имерис

Конкретный Минералы Imerys могут улучшить прочность и долговечность бетонных составов.

Imerys предлагает ряд высококачественных минералов и добавок, которые обеспечивают надежные и экономичные решения для производства различных типов бетона и цемента

Пуццоланы натуральные

Природные алюмосиликатные минералы вступают в реакцию с гидроксидом кальция, образующимся во время гидратации цемента, создавая более стабильные силикат кальция и осветляющие соединения кальция, улучшающие прочность и долговечность бетона.Imerys предлагает широкий выбор натуральных пуццоланов с ультратонкой фракцией, которые соответствуют требованиям ASTM C618.

Метакаолин

Метакаолин производится из очищенного каолина, прокаленного в контролируемых условиях, предназначенных для оптимизации пуццолановой реакционной способности.

Метакаолин Imerys обладает множеством преимуществ:

- Повышает прочность на сжатие в бетоне на основе портландцемента

- Более быстрое время отверждения: что делает его идеальным для применений, где требуется высокая прочность в короткие сроки, таких как взлетно-посадочные полосы в аэропортах

- Выцветание: за счет уменьшения пористости бетона и реакции с гидроксидом кальция до того, как он достигнет поверхности бетона

- Защищает арматурные стержни от коррозии: улучшенная структура пор препятствует проникновению коррозионных кислот, солей и сульфатов в структуру бетона, что делает его идеальным для дорожных и морских применений.

- Уменьшает образование трещин: за счет снижения теплоты гидратации и улучшенной пористой структуры предотвращает образование трещин, вызванных циклами замораживания-оттаивания.

- Вязкость: снижение склонности к растеканию, облегчение выравнивания и достижение хорошего качества поверхности

- Снижает вредное расширение определенных типов реактивных агрегатов: помогает смягчить щелочно-кремнеземные реакции

Мы рекомендуем наши диапазоны метакаолина Argical ™ M100, Argical M1200S и MetaStar 501HP ™ , SAC 100 GP для бетона.

Вспученный перлит для легкого бетона

Легкий бетон отличается низкой насыпной плотностью (менее 2000 кг / м3) и высокими термоакустическими свойствами. Производится путем частичной или полной замены заполнителей в бетоне легкими заполнителями.

Используемый в качестве заполнителя в легком бетоне, наш сырой сортированный перлит обеспечивает низкую плотность (менее 1200 кг / м3) и отличные теплоакустические изоляционные свойства.

Волластонит

Волластонит — это природный минерал с высоким коэффициентом формы, который служит в качестве армирующего волокна в бетоне. Состав силиката кальция волластонита позволяет ему химически связываться с цементной матрицей, обеспечивая превосходную прочность и устойчивость к образованию трещин.

Волластонит обладает синергетическим эффектом при использовании в сочетании с натуральными пуццоланами, которые повышают прочность и долговечность бетона.

Волластонит Imerys продукты:

- Повышение силы в раннем возрасте

- Уменьшение микротрещин

- Повышение прочности на изгиб и сжатие

- Обеспечивает превосходную пластичность и вязкость разрушения

- Обеспечивает большую устойчивость к усадке

- Превосходное дополнение к макроволокнам и текстилю

- Обеспечивает простоту смешивания

- Устойчивая замена / усиление в микромасштабе

- Безопасная минеральная добавка природного происхождения

Мы рекомендуем наш продукт Nyad ® G для бетонных работ.

Минеральные наполнители

Imerys предлагает изделия из мрамора высокой чистоты, которые можно использовать в качестве заполнителя, песка или минерального наполнителя в бетонных работах. Белый цвет карбонатных продуктов улучшает внешний вид и эстетику бетона за счет улучшения консистенции цвета.

Карбонат кальция

- Улучшает упаковку частиц, что, в свою очередь, снижает проницаемость

- Повышает устойчивость к циклическому замораживанию и оттаиванию — пониженное растрескивание

- Уменьшает высолы

- Улучшает укладку и обрабатываемость

- Повышает эффективность других реактивных добавок, например летучей золы

Мы рекомендуем:

- ImerFill 3

- ImerFill 25

- ImerFill 50

Агрегаты

Заполнители увеличивают объем бетона, улучшая удобоукладываемость и прочность.Imerys предлагает широкий выбор грубого и мелкого помола

совокупные продукты.

Мы рекомендуем:

- Ландшафтные микросхемы

- ImerCarb 1650

- ImerFill 600

Песок

Песок снижает усадку при высыхании и улучшает удобоукладываемость, облегчая укладку и отделку свежих бетонных смесей.

Мы рекомендуем:

- Смесь для бассейна

- № 1 MaxiMix

- Технические характеристики Песок

- ГМ 1650

Цементная плита

Imerys предлагает ассортимент волластонита, слюды, перлита и карбоната для улучшения свойств композитных плит, используемых в строительной промышленности.

Фиброцементные, силикатные и огнестойкие изоляционные плиты

Волластонит и слюда

Волластонит и слюды Imerys — отличные решения для контроля термической и размерной стабильности, целостности плит в фиброцементных и силикатных плитах.

Наши минералы могут использоваться в цементных плитах для улучшения огнестойкости и устойчивости во влажной среде.

При производстве для влажных помещений или для огнестойких применений эти плиты должны соответствовать строгим критериям стабильности размеров.Используя определенные минералы и определенные минеральные комбинации, производители могут достичь этой стабильности размеров

Требования к производительности.

- Nyad ® G и Nyad ® MG Волластониты с высоким соотношением сторон обеспечивают высокую термостойкость, стабильность размеров во влажных помещениях и огнестойкость в составах фиброцементных плит.

- Suzorite ® 20 S и Suzorite ® 30 S флогопитовая слюда с низкой насыпной плотностью улучшает термическую усадку и регулирует гидравлическое движение в фиброцементных плитах для влажных помещений.

Часто оба минерала сформулированы вместе для создания синергетического эффекта в фиброцементной плите.

Уровни загрузки будут зависеть от технических характеристик картона, но, как правило, оба минерала входят в рецептуру в количестве 4-7% для волластонита и 8-10% для крупной слюды.

Вспученный перлит

Используемый в фиброцементных плитах сырой гранулированный перлит Imerys при расширении до легкого заполнителя обеспечивает:

- Уменьшение веса агрегата

- Повышенная теплоизоляция

- Звукоизоляция

- Улучшенное замораживание-оттаивание

- Огнестойкость

Во время обработки он действует как , как связующее средство между слоями, образующими плиту.

Рекомендуемые товары:

Карбонат кальция

Карбонат кальция мелкого помола можно использовать в качестве добавки к цементной плите для улучшения упаковки частиц, что снижает проницаемость и выцветание

Рекомендуемые товары:

- ImerFill 3

- ImerFill 25

- ImerFill 50

Растворы, штукатурки и штукатурки

Минералы Imerys являются идеальными многофункциональными наполнителями в строительных растворах, штукатурках, штукатурках, ETICS и EIFS, где они улучшают механические свойства и внешний вид поверхности.

Точечные отверстия

Точечные отверстия обычно возникают в результате капиллярного эффекта между более крупными частицами штукатурки и штукатуркой, а трещины возникают из-за усадки.

Карбонат, диатомит и перлит уменьшают образование неровностей и трещин в штукатурках и штукатурках.

Растворы для покрытий и отделки, штукатурки и штукатурки

Перлит

Ключевые преимущества перлита Imerys при производстве штукатурок и строительных растворов, используемых в основном для покрытия и отделки стен.

Вспученный перлит является жизненно важным ингредиентом легких штукатурок и строительных растворов, куда он приносит:

- Облегченный

- Значительное улучшение изоляционных свойств

- Повышенная противопожарная защита

- Повышенная текучесть и прочность пасты при перекачивании

- Повышенная обрабатываемость и плавный отвод воды при затвердевании меньше растрескивания

- Повышенная эластичность в сочетании с более высокой адгезией к стенкам

- Улучшенный цвет

- Уменьшение необходимого количества сырья

Mic a

Мусковитовая слюда Imerys — хорошее решение для улучшения свойств при смешивании и затирочных смесей в строительных растворах и для повышения гибкости готового продукта.

Метакаолин

Пуццоланы с реактивным метакаолином Imerys идеально подходят для получения гидравлических наборов в традиционных известковых замазках и штукатурках, а также для улучшения механической прочности растворов для полов. Пуццоланы особенно полезны при нанесении замазок извести во влажных, морозных или открытых местах.

Добавление метакаолиновых пуццоланов к замазкам извести увеличивает прочность на сжатие, что помогает обеспечить дополнительную защиту в период карбонизации.

Карбонат

Молотый карбонат обеспечивает упаковку частиц, улучшая обрабатываемость и улучшая удержание воды. Карбонат можно использовать в качестве частичной замены белого цемента, что снижает затраты на рецептуру.

Строительные изделия

состав марки с30 бетон

Соотношение бетонной смеси обычных классов C20, C25 и C30

17 января 2018 · 1 соответствует классу прочности конструкции бетона.2, встретить конкретное миролюбие. 3, соответствуют долговечности использования бетона. 4, соблюдайте указанные выше условия, чтобы сэкономить цемент и снизить стоимость бетона. По прочности бетон делится на двенадцать классов, таких как C7,5, C10, C15, C20, C25, C30, C35, C40, C45, C50, C55, C60 и так далее.

Различные марки бетона и способы их использования Бетон

Марка бетона C30 Одна из коммерческих марок бетона с более низкой прочностью — C30. Также известная как ST3 или PAV1, марка C30 в основном используется при строительстве дорожного покрытия.C30 спроектирован так, чтобы выдерживать силу 30 Ньютон / 28 дней и достаточно прочен для использования в армированных основаниях,

Различные марки бетона на основе IS, американский

14 декабря 2019 г. · 1.2.2. Высокоэффективные марки бетона e. Марка бетона C30. Он также известен как ST3 или PAV1. Прочность на сжатие 30 Н / мм² достигается за 28 дней. Используется в усиленных основаниях, строительстве тротуаров и т. Д. F. Марка бетона C35. Он также известен как PAV2. Прочность на сжатие 35 Н / мм² достигается за 28 дней.

Марки бетона на основе различных международных кодов

24 октября 2018 г. · Марки бетона обычно обозначаются как M30 или C30 или C30 / 37 и т.д. в зависимости от кода. Буквы «M» или «c» обозначают ее как «бетонную смесь», а число, которое следует за ней, указывает характеристическую прочность этой смеси в МПа через 28 дней.

Технический паспорт класса C30, химический класс C30, класс нагрева C30

Технические характеристики материала стандарта ISO 683 / 18-1996, техническое описание класса C30, химический состав класса C30 ISO, класс C30 Механические свойства при производстве стали, ESR плавленый, блюминг, C30 Горячая штамповка, горячая прокатка, термообработка, правка, 100% ультразвуковой тест ASTM E2375 / SAE AMS 2154 / SEP 1923 / GB / T 4162 / EN 10228-3.

Какое соотношение смеси для бетона марки С30? Quora

Марка бетона означает сопротивление бетона сжатию через 28 дней. Это делается в ньютонах на квадратный миллиметр. Бетон марки C30 означает, что бетон будет иметь сопротивление сжатию (выдерживая сжатие) 30 Н / мм2 на квадратный миллиметр в течение 28 дней. Пропорция для марки C30

Различные типы бетона по прочности и их применение

МАРКА: БЕТОН C30.Сила: 30 ньютонов через 28 дней. Бетон с наименьшей прочностью, который следует учитывать для проезжей части и проезжей части, по которым будут регулярно проезжать тяжелые автомобили, например, дворы, фермы или эстакады для грузовых автомобилей. Как более прочная смесь C30 очень прочная и может противостоять климатическим изменениям и сильным погодным условиям. МАРКА: БЕТОН C35

Различные марки бетона и их применение

Марки бетона, в основном классифицируемые по трем следующим категориям: 1 — Постный бетон. 2- Обыкновенная марка бетона.3- Стандартная марка бетона. 4- Высокопрочные марки бетона. 1- Тощий бетон. Бедный бетон — это смесь, в которой количество цемента ниже, чем количество жидкости, присутствующей в пластах. M5 GRADE

Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd

Характеристическая прочность на сжатие f. Характеристическая прочность на сжатие f — первое значение вРазличные марки бетона, их прочность и выбор

Что Марка бетона? Марка бетона определяется как минимальная прочность, которой бетон должен обладать после 28 дней строительства при надлежащем контроле качества.Марка бетона обозначается приставкой M к желаемой прочности в МПа. Например, для марки бетона прочностью 20 МПа она будет обозначаться как M20, где M означает Mix.

Различные марки бетона по стандарту IS, американский

1.2.2. Высокоэффективные марки бетона e. Марка бетона C30. Он также известен как ST3 или PAV1. Прочность на сжатие 30 Н / мм² достигается за 28 дней. Используется в усиленных основаниях, строительстве тротуаров и т. Д. F. C35 Бетон Марка

C30 PAV1 ST 3 Бетон Бетонная сеть

На главную »C30 PAV1 ST 3 Бетон.C30 PAV1 ST 3 Бетон. В Concrete Network мы стремимся максимально упростить поиск любой смеси бетона в любом количестве, где бы вы ни находились. Через нашу сеть независимых поставщиков бетона мы можем организовать оперативную поставку бетона C30 PAV1 ST 3

Марка бетона C7 Поставщики бетона C40 Всего

марок бетона: Бетон C7 / 8, Бетон C10, Бетон C15, Бетон C20, Бетон C25, Бетон C30, Бетон C35 и Бетон C40.Для различных строительных проектов потребуется бетон с определенными показателями прочности, поэтому понимание разницы между классами бетона

Сорт бетона, их соотношение, использование и пригодность

Согласно британским / европейским стандартам BS 8500-2 Марка бетона обозначается как C10, C15, C20, C25 и т. Д., «C» означает «класс прочности бетона», а число после C означает характеристическую прочность на сжатие бетона

состав бетона класса c30

Бетон класса C30 означает, что бетон узнает больше; цена на c30 c35 c40 c45 LAB STEEL.13 июня 2014 г. · Разработка бетонных смесей c35 и c30 и бетонных смесей Соотношение Chinamix для бетона марок c15, c20, c25, c30, c35, c40, c45, c50 Наша продукция Бетон. 1 состав бетона марки c30

Различные марки бетона и их применение

Марки бетона, в основном классифицируемые по трем следующим категориям: 1 — Бедный бетон. 2- Обыкновенная марка бетона. 3- Стандартная марка бетона. 4- Высокопрочные марки бетона. 1- Тощий бетон. Бедный бетон — это смесь, в которой количество цемента ниже, чем количество жидкости, присутствующей в пластах.М5 МАРКА

Бетон различных марок на основе ИС, США

1.2.2. Высокоэффективные марки бетона e. Марка бетона C30. Он также известен как ST3 или PAV1. Прочность на сжатие 30 Н / мм² достигается за 28 дней. Используется в усиленных основаниях, строительстве тротуаров и т. Д. F. C35 Марка бетона

Марка бетона Их соотношение, использование и пригодность

Согласно британским / европейским стандартам BS 8500-2 Марка бетона обозначается как C10, C15, C20, C25 и т. Д., «C», что означает «класс прочности бетона», а цифра после C относится к характеристической прочности бетона на сжатие

Различные типы прочности бетона и их применение

МАРКА: БЕТОН C30. Сила: 30 ньютонов через 28 дней. Бетон с наименьшей прочностью, который следует учитывать для проезжей части и проезжей части, по которым будут регулярно проезжать тяжелые автомобили, например, дворы, фермы или эстакады для грузовых автомобилей. Как более прочная смесь C30 очень прочная и может противостоять климатическим изменениям и сильным погодным условиям.МАРКА: БЕТОН C35

марка бетона c15 c20 c25 c30 / Мобильные дробилки все

13 июня 2014 г. · расчет смеси для бетона марки c30. c35 и марка c30 и конструкция бетонной смеси Шлифовальная мельница Соотношение Chinamix для марок бетона c15, c20, c25, c30, c35, c40, c45, c50 Наши продукты Бетон

состав бетона марки c30

означает, что бетон будет больше узнавать; цена на c30 c35 c40 c45 LAB STEEL.13 июня 2014 г. · Разработка бетонных смесей c35 и c30 и бетонных смесей Соотношение Chinamix для бетона марок c15, c20, c25, c30, c35, c40, c45, c50 Наша продукция Бетон. 1 состав бетона марки с30

Марки бетона состав, характеристики

Здесь вы найдете марки, состав и пропорции бетона. Особенности использования и определение марки бетона. Наиболее простые и доступные марки бетона M100-M 250, обычно

EN C30 Химический состав стали, Металл Марки стали

EN C30 могут поставляться в виде стальных пластин / листов, круглых стальных стержней, стальных труб / труб, стали полоса, стальная заготовка, стальной слиток, стальная катанка.электрошлаковое, кованое кольцо / блок и др. ТЕЛ: + 86-13880247006 Эл. Почта: [email

Марка бетона, используемая в строительстве

12 февраля 2018 г. · В строительстве зданий в основном используются почти все марки бетона. Вот некоторые из наиболее часто используемых марок бетона для строительства зданий в Дубае. Бетон марки C25 / 20 и C30 / 20: эти марки бетона используются для заглушки, а также для выравнивания фундаментов или дорог. Как правило, это низкосортный бетон.

Бетон различных типов и спецификации

22 августа 2020 г. · Понимание класса бетона.Конкретные марки определяются составом и прочностью конкретных минимальных преимуществ свежего бетона, которые должны получить начальную концентрацию через 28 дней строительства. Марка бетона

Различные марки бетона, их прочность и выбор

Какая марка бетона? Марка бетона определяется как минимальная прочность, которой бетон должен обладать после 28 дней строительства при надлежащем контроле качества. Марка бетона обозначается приставкой M к желаемой прочности в МПа.Например, для марки бетона

Марка бетона по прочности C30, требуется осадка

Марка бетона по прочности C30, требуемая осадка составляет 35-50 мм. Стандартное отклонение прочности бетона (o) составляет 4,8 МПа. Свойства сырья следующие: Обычный цемент: fco = 47,1 МПа,

Различные марки бетона и их использование / применение

10 сентября 2018 · ОБЫЧНЫЙ МАРКА БЕТОНА. М10 КЛАСС. Пропорция смеси составляет 1: 3: 6 (1 цемент, 3 песка и 6 заполнителей). Используется как PCC (простой цементный бетон). Применение / использование: — Может использоваться при строительстве выравнивающего слоя, основания для фундаментов, бетонных дорог, и т.п.СОРТА M15

Свойства различных марок бетона с использованием смеси

Выбор марки бетона зависит от назначения и использования следующим образом: Таблица 1: Обозначение марки бетона Марка бетона Н / мм2 Соотношение Использование цемента, песка и заполнителей 10 1: 4: 8 Ослепляющий бетон 15 1: 3: 6 Массивный бетон 20 1: 2,5: 5 Легкий армированный бетон

Состав бетона Обзор ScienceDirect Topics

В составах бетона, 360 кг / м 3 Цемент PC-A был использован; максимальная крупность речного гравия — 31.5 мм. Поскольку основной целью было создание высокотекучих смесей, свежий бетон

Прочностные характеристики высокопрочного бетона, содержащего угольную золу в качестве замены заполнителей

Большинство предыдущих исследований прочностных свойств бетона угольной золы (CBA) были сосредоточены на бетоне с нормальной прочностью на сжатие, и, таким образом, исследованиях Прочностные свойства высокопрочного бетона (HSC), содержащего CBA, ограничены. Таким образом, в этом исследовании изучались эффекты замены мелких заполнителей CBA и изменения возраста отверждения на прочностные характеристики HSC с прочностью на сжатие более 60 МПа.Различное содержание CBA составляло 25, 50, 75 и 100%, а разные сроки отверждения составляли 28 и 56 дней. Были исследованы механические свойства HSC с CBA, включенным в виде мелких агрегатов. Результаты экспериментов показали, что CBA может быть частично или полностью заменен мелкими заполнителями во время производства HSC. Результаты испытаний также показали, что прочность на сжатие, растяжение при расщеплении и изгиб HSC, содержащего мелкозернистые заполнители CBA, несколько снизилась по мере увеличения содержания CBA.Кроме того, были предложены полезные взаимосвязи между прочностью на сжатие, пределом прочности при расщеплении и прочностью на изгиб, и прогнозы разумно согласились с измерениями. По сравнению с контрольным образцом, скорость пульса в образцах HSC при различном содержании CBA снизилась менее чем на 3%. Кроме того, были предложены уравнения для прогнозирования значений прочности бетона CBA с использованием скорости ультразвукового импульса.

1. Введение

Зольный остаток угля (CBA) — это промышленные отходы, образующиеся на дне угольных печей на тепловых электростанциях [1–5].Gollakota et al. [6] указали, что отстойники или лагуны вызвали многочисленные экологические проблемы и серьезные проблемы для местных сообществ из-за увеличения площадей для свалок и роста затрат на утилизацию. Следовательно, использование CBA — лучший способ минимизировать экологические проблемы CBA, а также сберечь природные ресурсы [7–9]. CBA недавно был применен в нескольких областях, особенно в строительной отрасли [10–14].

Уровень переработки CBA в Корее составил 7,1%, 11,3%, 14.6%, 17,3% и 23,4% соответственно в 2014–2018 годах [15]. Таким образом, уровень утилизации CBA в Корее постепенно увеличивался за последние 4 года. Кроме того, согласно отчету [13] об утилизации зольного остатка угля, примерно 5% и 21% CBA было использовано в качестве заполнителя в строительном растворе и бетоне в США и ЕС, соответственно.

Более того, CBA недавно использовался в смеси нормального вибрирующего бетона и самоуплотняющегося бетона, потому что размеры CBA и естественного мелкого заполнителя схожи и из-за пуццолановой активности CBA [11].Несколько исследований [16–22] фактически сообщили, что мелкие заполнители могут быть заменены CBA при изготовлении бетона. Singh et al. [16] рассмотрели влияние использования CBA в качестве естественной замены мелкого заполнителя на свойства нормально вибрирующего и самоуплотняющегося бетона. В этом обзоре сообщается, что большинство результатов предыдущих исследований по прочности на сжатие несколько снизились с увеличением содержания CBA, тогда как в некоторых случаях была показана высокая прочность на сжатие при низких уровнях замены. Сингх и Сиддик [23] также выполнили экспериментальные испытания для оценки прочностных свойств бетона CBA, которые показали, что прочность на сжатие бетона CBA в разные дни отверждения была незначительно снижена при использовании CBA.

Что касается прочности на растяжение и прочности на изгиб обычного бетона, содержащего CBA, результаты предыдущих исследований [24–27] показали, что использование CBA для замены мелкозернистых заполнителей снижает прочность на растяжение при раскалывании и прочность на изгиб бетона CBA. Ngohpok et al. [26] оценили механические свойства проницаемого бетона, содержащего переработанный бетон и зольные заполнители. Прочность на растяжение при раскалывании и прочность на изгиб снизились по мере увеличения содержания переработанного бетона и зольного заполнителя.Ибрагим и др. [28] также исследовали использование CBA в самоуплотняющемся бетоне. Они показали, что наибольшая прочность на разрыв самоуплотняющегося бетона, содержащего CBA, составила 3,28 МПа, когда мелкий заполнитель был заменен на 10% CBA.

Благодаря развитию строительных технологий, высокопрочный бетон (HSC) стал коммерчески доступным [29–31]. Однако большинство исследований свойств материала бетона CBA сосредоточено на прочностных характеристиках обычного бетона с прочностью на сжатие менее 40 МПа.Недавно Ким и Ли [32] исследовали влияние замены мелких и крупных заполнителей на механические свойства HSC. В этом исследовании сообщается, что замена натуральных мелких и крупных заполнителей CBA более существенно повлияла на прочность на изгиб, чем на прочность на сжатие HSC. Использование CBA для HSC все еще ограничено; Следовательно, необходимы экспериментальные исследования HSC с мелкими агрегатами, частично или полностью замещенными CBA.

В этом исследовании были исследованы прочностные характеристики образцов бетона с естественными мелкими заполнителями, частично или полностью замененными заполнителями CBA (25, 50, 75 и 100%) и с прочностью на сжатие более 60 МПа.Для свежего бетона было выполнено испытание на осадку, чтобы проверить удобоукладываемость бетона CBA. Для затвердевшего бетона были исследованы удельный вес, прочность на сжатие, прочность на растяжение, прочность на изгиб и скорость ультразвуковых импульсов при разном возрасте отверждения — 28 и 56 дней. Наконец, были предложены отношения между прочностью на сжатие, пределом прочности и прочности на изгиб и скоростью ультразвукового импульса образцов бетона CBA.

2. Экспериментальная программа

2.1. Заполнители

Природные мелкие и крупные заполнители, использованные в этом исследовании, были раздроблены, но источник каждого заполнителя был разным. Природные мелкие агрегаты показаны на рисунке 1 (а). Гранулометрический состав натуральных мелких агрегатов показан на рисунке 2. Максимальный размер природных крупных агрегатов, использованных в этом исследовании, составлял 20 мм. Результаты плотности и водопоглощения природных мелких и крупных заполнителей также показаны в таблице 1. Плотность природных мелких и крупных заполнителей составляла 2.60 и 2,61 г / см 3 соответственно.

| |||||||||||||||||||||||

CBA, использованный в этом исследовании, был получен от компании тепловой электростанции. Мелкие заполнители CBA, прошедшие через сито 5,0 мм и оставшиеся на сите 0,15 мм, были применены для изготовления бетона. CBA, использованный для этого исследования, представлен на рисунке 1 (b), а распределение частиц CBA по размерам также представлено на рисунке 2.Результаты испытаний плотности и водопоглощения CBA показаны в таблице 1. Результаты испытаний показали, что плотность CBA была меньше, чем у натуральных мелких заполнителей. Однако водопоглощение зольного остатка, составляющего 6,87%, было примерно в 10 раз выше, чем водопоглощение измельченного мелкозернистого заполнителя, составляющего 0,69%. Кроме того, модуль крупности CBA составлял 3,83, тогда как модуль тонких заполнителей составлял 3,17. Химические составы, полученные с помощью анализа энергодисперсионной спектрометрии (EDS) CBA, показаны в таблице 2.CBA, использованный в этом исследовании, в основном состоял из SiO 2 (62,94%), Al 2 O 3 (18,09%) и Fe 2 O 3 (9,95%), а общее количество из этих композиций было 90,98%. Второстепенные составы включали CaO и Na 2 O. На рисунке 3 показаны результаты анализа сканирующей электронной микроскопии (SEM) и EDS. Форма CBA сложная и неправильная. Кроме того, в CBA есть небольшие пустоты разного размера.

| ||||||||||||||||||||

2.2. Пропорции смеси

Была разработана бетонная смесь с целевой прочностью на сжатие 60 МПа при сроке выдержки 28 дней.Составляющие материалы, используемые при производстве контрольного бетона и бетона CBA, указаны в таблице 3. Существует пять различных смесей бетона с различным процентным содержанием CBA в виде мелких заполнителей.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

aland цемент. b HWRA: высокий водоредуцирующий агент. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В предыдущих исследованиях [18–20] водоцементное соотношение составляло от 0,45 до 0,6, когда прочность на сжатие составляла менее 40 МПа, а также прочность на сжатие бетона постепенно снижалась по мере того, как вода -цементный коэффициент увеличился. Более того, для высокопрочной бетонной смеси не рекомендуется высокое содержание воды, поскольку несвязанная вода может привести к образованию пор внутри бетона и вызвать усадку бетона, что отрицательно сказывается на прочности бетона на сжатие.Соответственно, в этом исследовании высокая прочность на сжатие бетона CBA может быть достигнута с низким водоцементным соотношением. Водоцементное соотношение 0,3 использовалось во всех бетонных смесях в этом исследовании. Это водоцементное соотношение было намного меньше, чем в предыдущих исследованиях.

В дополнение к контрольной бетонной смеси для каждой смеси CBA заменил 25, 50, 75 и 100% естественных мелких заполнителей по объему в бетоне. Удельное содержание цемента и природных крупных заполнителей было зафиксировано на уровне 595 единиц.0 кг / м 3 и 878,5 кг / м 3 соответственно при изготовлении всех смесей. В качестве основного вяжущего использовался обычный портландцемент (OPC). Для повышения удобоукладываемости бетона CBA при низком водоцементном соотношении был использован агент с высоким водоредуктором (HWRA) с удельным содержанием 3,6 кг / м 3 , что соответствует 0,6% OPC по весу. Бетонные смеси CBA получили обозначения M00, M25, M50, M75 и M100, где число на каждой этикетке смеси представляет процентное соотношение мелких заполнителей, замененных CBA.

2.3. Отливка и отверждение образцов

Цилиндрические образцы с размерами 100 мм × 200 мм были отлиты для измерения удельного веса, прочности на сжатие и прочности на растяжение при раскалывании бетона CBA, а также призматических образцов размером 100 мм × 100 мм × 400 мм были изготовлены для измерения прочности бетона на изгиб. Как только образцы были отлиты, их накрывали полиэтиленовой пленкой и после отливки они подвергали влажной сушке в течение суток. Затем образцы были извлечены из формы при возрасте отверждения 24 ± 1 час, а затем отверждены в резервуаре для воды при 23 ± 2 ° C до указанного возраста для испытаний.

2.4. Процедура испытания

Для свежего бетона было проведено испытание на осадку, чтобы проверить удобоукладываемость бетона. Для затвердевшего бетона были измерены удельный вес, прочность на сжатие, прочность на растяжение при раскалывании, прочность на изгиб и скорость ультразвуковых импульсов бетона при возрасте отверждения 28 и 56 дней. Прочность на сжатие образцов бетона CBA измерялась путем испытания цилиндрических образцов на гидравлической испытательной машине в соответствии с методом испытаний KS F 2405 [33].Испытание на прочность на растяжение при раскалывании также определяли путем испытания цилиндрических образцов в соответствии с методом испытаний KS F 2423 [34]. Прочность на изгиб бетона CBA была измерена путем испытания призматических образцов при четырехточечной нагрузке в соответствии с методом испытаний KS F 2408 [35]. Средние значения трех образцов были записаны для получения механических свойств бетона.

Было также реализовано испытание скорости ультразвукового импульса, результаты которого были использованы для оценки однородности и относительного качества бетона CBA.Испытания скорости ультразвукового импульса соответствовали методу испытаний ASTM C597-09 [36]. Были приготовлены три цилиндрических образца каждой смеси, и оба конца каждого образца были отполированы для обеспечения плоского контакта между преобразователями и торцевыми поверхностями образца. Кроме того, для достижения точных измерений времени прохождения импульса применяемая частота преобразователей составляла 54 кГц. Во время этого испытания один преобразователь удерживался на поверхности цилиндрического образца, который передавал импульсы волн сжатия через бетонный образец.Эти импульсы принимались и преобразовывались в электрическую энергию другим преобразователем, который находился на другой поверхности бетонного образца.

3. Результаты испытаний и обсуждения

Применение бетона в строительной отрасли можно рассматривать с точки зрения двух свойств бетона. Один из них — это механические свойства бетона, а другой — его долговечность. В этом исследовании изучались механические свойства HSC, включая CBA, но прочность бетона выходила за рамки этого исследования.

3.1. Технологичность

Технологичность свежего бетона CBA была определена путем проведения испытания на осадку. Результаты испытаний показаны на Рисунке 4. Осадка бетонных смесей CBA уменьшилась по мере увеличения замены измельченного мелкого заполнителя на CBA. Осадки бетонных смесей CBA M25, M50, M75 и M100 составили 75, 70, 67,5 и 45 мм соответственно, тогда как у контрольной бетонной смеси 80 мм. Снижение удобоукладываемости бетона CBA было вызвано увеличением площади поверхности и неправильной формой частиц CBA.Кроме того, использование CBA в качестве мелкозернистых заполнителей улучшило текстуру бетона, в котором было больше неровных и пористых частиц, чем в контрольном бетоне. По этой причине увеличилось трение между частицами, что привело к нарушению удобоукладываемости свежего бетона. Результаты испытаний в этом исследовании сопоставимы с результатами, полученными Сингхом и Сиддик [20]. Результаты их испытаний показали, что потребность в воде для бетона CBA увеличилась, чтобы достичь тех же значений осадки, что и для контрольного бетона, и что потребность в воде уменьшилась при использовании водоредуцирующей добавки.

3.2. Удельный вес

Результаты испытаний на единицу веса образцов бетона с различным содержанием CBA представлены на рисунке 5. Этот рисунок показывает, что удельный вес бетона уменьшался по мере увеличения содержания CBA. При возрасте выдержки 28 дней удельный вес бетонных смесей CBA M25, M50, M75 и M100 несколько снизился на 2,1, 3,2, 5,3 и 7,6% по сравнению с контрольной бетонной смесью (2370,2 кг / м 900 · 10 3 ) соответственно. При выдержке 56 дней удельный вес бетонных смесей CBA M25, M50, M75 и M100 уменьшился на 2.0, 3,7, 5,8 и 6,7% по сравнению с контрольной бетонной смесью (2386,5 кг / м 3 ) соответственно. Снижение удельного веса бетонных смесей CBA может быть связано с меньшей плотностью заполнителя CBA по сравнению с плотностью естественных мелких заполнителей. Следовательно, заполнители CBA играют роль легких заполнителей, а не обычных измельченных заполнителей.

Удельный вес образцов бетона с разным возрастом отверждения также показан на рисунке 5.При увеличении возраста выдержки с 28 до 56 суток удельные веса бетона с 0, 25, 50, 75 и 100% заменой измельченного мелкого заполнителя на CBA незначительно увеличились на 0,7, 0,9, 0,2, 0,1 и 1,6%. , соответственно. При взаимодействии химических компонентов CBA с цементным тестом бетонная матрица в возрасте отверждения 56 дней была немного более плотной, чем матрица с возрастом отверждения 28 дней. Вот почему удельный вес бетона CBA немного увеличился с увеличением возраста выдержки.

3.3. Прочность на сжатие

Результаты испытаний на прочность на сжатие образцов бетона с различным содержанием CBA представлены на рисунке 6. При возрасте выдержки 28 дней общая прочность на сжатие смесей CBA снизилась по мере увеличения содержания CBA. Прочность на сжатие бетонной смеси CBA M25 увеличилась незначительно на 1,2% по сравнению с контрольной бетонной смесью (69,4 МПа). Напротив, значения прочности на сжатие бетонных смесей CBA M50, M75 и M100 снизились на 3.0, 4,6 и 8,8% по сравнению с контрольной бетонной смесью соответственно. При возрасте выдержки 56 дней значения прочности на сжатие бетонных смесей CBA M25, M50, M75 и M100 снизились на 2,0, 3,0, 4,8 и 6,2% по сравнению с контрольной бетонной смесью (76,7 МПа) соответственно. Снижение прочности на сжатие бетона CBA можно объяснить увеличением пористости в бетоне, поскольку поры в бетоне CBA оказывают отрицательное влияние на прочность на сжатие образцов бетона.Результаты испытаний в этом исследовании были сопоставимы с результатами предыдущих экспериментальных исследований, о которых сообщили Muthusamy et al. [37] и Abdulmatin et al. [3]. В их исследованиях использование заполнителей CBA вместо естественных мелких заполнителей отрицательно сказалось на прочности бетона на сжатие при возрасте отверждения 28 дней. Замена более прочных материалов (природных заполнителей) более слабыми материалами (CBA) была фактором, вызвавшим снижение прочности на сжатие бетонных образцов.

Более того, значения прочности на сжатие бетона CBA во всех смесях превышали 60 МПа, что можно было рассматривать как HSC. Результаты испытаний в этом исследовании показали, что CBA может быть использован для изготовления HSC.

Долговременная прочность бетона CBA может быть выше, чем у контрольного бетона, из-за пуццолановой активности CBA [3, 38]. Например, Abdulmatin et al. [3] показали, что прочность на сжатие раствора CBA увеличилась на 16,1–26.8%, когда возраст отверждения увеличился с 28 до 90 дней, тогда как прочность на сжатие контрольного раствора увеличилась на 17,7%, когда время отверждения увеличилось с 28 до 90 дней. Однако в этом исследовании было исследовано влияние отверждения только в течение 28 и 56 дней на прочность бетона CBA, поскольку прочность при этих сроках отверждения обычно учитывается при проектировании бетонных конструкций.

Значения прочности на сжатие образцов бетона с разным возрастом отверждения также показаны на Рисунке 6.Когда время выдержки увеличилось с 28 до 56 дней, значения прочности на сжатие бетона с 0, 25, 50, 75 и 100% заменой мелкозернистых заполнителей на CBA увеличились на 10,4, 6,9, 10,4, 10,2 и 13,6%. соответственно. Существенное увеличение прочности на сжатие бетонных смесей CBA в возрасте выдержки 56 дней было связано с пуццолановой активностью CBA. Для бетона CBA с более длительным сроком отверждения гидроксид кальция начинает реагировать с частицами CBA и образовывать гель гидрата силиката кальция (C-S-H) [23].С увеличением возраста отверждения силикаты и алюминаты кальция образуются в результате реакции между реактивным кремнеземом в CBA и щелочным гидроксидом кальция в результате гидратации цемента. Эти силикаты и алюминаты кальция заполняют пустоты в межфазной переходной зоне и повышают прочность на сжатие.

3.4. Прочность на растяжение при раскалывании

Значения предела прочности при раскалывании образцов бетона с различным содержанием CBA показаны на рисунке 7. Тенденция результатов испытаний прочности на растяжение с увеличением содержания CBA была менее очевидной, чем для прочности на сжатие.При возрасте отверждения 28 дней предел прочности при расщеплении бетонных смесей CBA, включающих 25% CBA в качестве мелкозернистых заполнителей, был на 15,8% ниже, чем у контрольной бетонной смеси. Однако значения прочности на разрыв бетонных смесей CBA, включающих 50, 75 и 100% CBA в качестве мелких заполнителей, были на 9,7, 4,0 и 17,2% ниже, чем у контрольной бетонной смеси, соответственно. При возрасте выдержки 56 дней предел прочности при расщеплении бетонных смесей, содержащих 25, 50, 75 и 100% CBA в качестве мелких заполнителей, составил 6.На 8, 7,4, 6,4 и 4,9% ниже, чем у контрольной бетонной смеси соответственно. Разница в прочности на разрыв между бетоном CBA и контрольным бетоном стала менее заметной при возрасте выдержки 56 дней, чем через 28 дней. Уменьшение прочности на разрыв при раскалывании с увеличением содержания CBA было связано с увеличением объема пор в бетоне, полученным за счет замены мелких заполнителей CBA.

Кроме того, предел прочности при расщеплении каждой смеси превышал 4 МПа.Это означало, что прочность на разрыв при расщеплении HSC, содержащего CBA в виде мелких заполнителей, в этом исследовании будет сопоставима с прочностью обычного бетона нормальной прочности, содержащего природные заполнители.

Значения прочности на растяжение при раскалывании образцов бетона с разным возрастом выдержки также показаны на Рисунке 7. Когда возраст выдержки увеличился с 28 до 56 дней, прочность бетона на растяжение при замене 0 и 75% CBA в качестве мелкого агрегаты уменьшились на 1,3 и 3.8%, соответственно, тогда как значения прочности на разрыв бетона с 25, 50 и 100% заменой мелких заполнителей CBA увеличились на 9,2, 1,1 и 13,4% соответственно.

3.5. Прочность на изгиб

Результаты испытаний прочности на изгиб с различным содержанием CBA показаны на рисунке 8. При возрасте отверждения 28 дней значения прочности на изгиб бетонных смесей CBA, содержащих 25, 50, 75 и 100% CBA в виде мелких заполнителей. были снижены на 1,0, 4,6, 7,3 и 17,1% по сравнению с контрольной смесью (6.6 МПа) соответственно. При возрасте выдержки 56 дней значения прочности на изгиб бетонных смесей CBA M25, M50, M75 и M100 были снижены на 3,4, 5,5, 6,5 и 20,2% по сравнению с контрольной смесью (7,6 МПа) соответственно. . Разница в прочности на изгиб между бетоном CBA и контрольным бетоном при возрасте отверждения 56 дней была очень похожа на таковую при возрасте отверждения 28 дней. При обоих возрастах отверждения 28 и 56 дней, по сравнению с прочностью на изгиб смеси, содержащей только естественные мелкие заполнители, снижение прочности на изгиб смеси, содержащей 100% мелкозернистых заполнителей CBA, было более значительным, чем у смесей, содержащих 25, 50 и 75% мелкозернистых заполнителей CBA.

Значения прочности на изгиб образцов бетона с разным возрастом отверждения также показаны на рисунке 8. Когда возраст отверждения увеличился с 28 до 56 дней, значения прочности на изгиб бетона, содержащего 0, 25, 50, 75, 100% замещение мелких заполнителей ЦБА увеличилось на 13,8, 11,1, 12,7, 14,9 и 9,6% соответственно. Повышение прочности на изгиб бетона CBA с увеличением времени отверждения в первую очередь является результатом пуццолановой реакции CBA, как описано в предыдущем разделе, касающемся прочности на сжатие.

3,6. Взаимосвязь между прочностью на сжатие, прочностью на разрыв и прочностью на изгиб

В этом исследовании, чтобы изучить взаимосвязь между различными прочностями бетона CBA, был проведен регрессионный анализ. В регрессионном анализе коэффициент детерминации ( R 2 ), обычно находящийся в диапазоне от 0 до 1, представляет степень соответствия модели. Значение R 2 , близкое к 1, указывает, что регрессия точно соответствует данным и наоборот.Регрессионный анализ проводился на основе двух подходов. Первый регрессионный анализ включал результаты тестов, полученные только в этом исследовании, а второй — результаты тестов, полученные в этом исследовании и в предыдущих исследованиях с использованием экспоненциальных функций.

Взаимосвязь между пределом прочности при расщеплении и прочностью на сжатие бетона CBA при двух разных возрастах выдержки продемонстрирована на рисунке 9 (а). Кроме того, взаимосвязь между прочностью на растяжение при раскалывании и прочностью на сжатие бетона CBA, которая основана на результатах испытаний в этом исследовании, выводится с помощью следующего уравнения: где — прочность на растяжение при раскалывании (МПа), а — прочность на сжатие ( МПа).

Прочность на растяжение при раскалывании бетона CBA была почти экспоненциально пропорциональна прочности на сжатие. Пористость в матрице бетона, полученная в результате замены мелких заполнителей на CBA, увеличилась, что привело к снижению как прочности на сжатие, так и прочности бетона на растяжение при раскалывании. Однако увеличение времени отверждения привело к увеличению как прочности на сжатие, так и прочности на разрыв при расщеплении. Соотношение между прочностью на разрыв и прочностью на сжатие бетона CBA на основе результатов испытаний в этом исследовании и в предыдущих исследованиях [24, 39] показано на рисунке 9 (б).Прочность на сжатие бетона CBA варьировалась от 15 до 37 МПа в исследовании Rafieizonooz et al. [24] и колеблется от 40 до 59,5 МПа в исследовании Nikbin et al. [39]. Значения прочности на сжатие бетона CBA в предыдущих исследованиях были менее примерно 60 МПа, тогда как значения прочности на сжатие бетона CBA в этом исследовании варьировались от 63,3 до 76,7 МПа, тем самым превышая 60 МПа.

Предлагаемое экспоненциальное уравнение, используемое для прогнозирования взаимосвязи между прочностью на сжатие и прочностью на растяжение при раскалывании бетона CBA, полученное по результатам испытаний в этом исследовании и в предыдущих исследованиях, выражается следующим образом: где — предел прочности при раскалывании ( МПа) и — прочность на сжатие (МПа).

В целом, это уравнение занижает значения прочности на разрыв, когда значения прочности на сжатие колеблются от примерно 40 до 60 МПа, тогда как оно завышает значения прочности на разрыв, когда значения прочности на сжатие находятся в диапазоне примерно от 60 до 80 МПа.