Пошаговая укладка тощего бетона

4 февраля 2014

7518

Оглавление: [скрыть]

- Характеристика раствора

- Преимущества смеси

- Приготовление раствора

- Укладка

- Применение смеси

- Особенности транспортировки

- Правила работы

Бетон широко используется в самых разнообразных целях. В многообразных сферах строительства целесообразно использовать различные марки.

Схема укладки

Для производства армоцементных конструкций широко используют бетон с минимальным количеством мелкозернистого цемента. При этом смесь армируют при помощи проволоки диаметром до 2 мм. В большинстве случаев мелкозернистый состав применяют для создания густоармированных конструкций из-за низкой крупности заполнителя. Мелкозернистый состав целесообразно использовать в тех местностях, где присутствует дефицит природного источника различных горных пород для изготовления щебня.

Тощий материал может быть как крупно-, так и мелкозернистым.

Когда необходимо использование строительных материалов в большом количестве, например, для сооружения основы строительных одежд, используют наиболее дешевые материалы, не создающие трудностей в обработке и приготовлении. Например, таким характеристикам вполне соответствует тощий.

Характеристика раствора

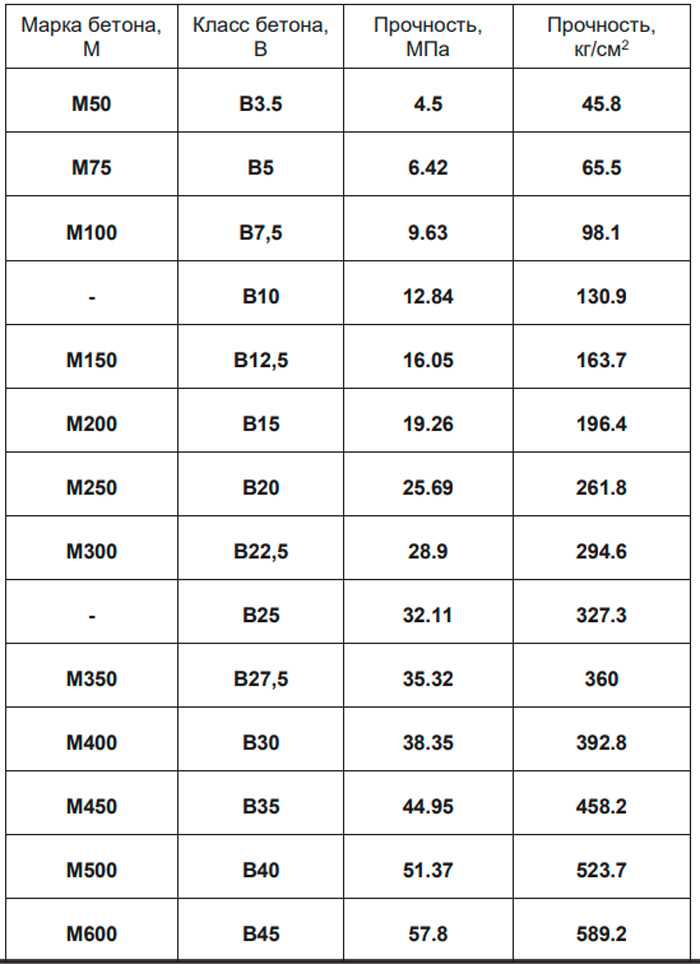

Тощим считается цементный раствор, в котором содержится максимальный процент наполнителя и минимум вяжущего вещества. Так, тощий можно отнести к тяжелым материалам, классифицируя как материал В15, В7, В5, В12,5 В10. В большинстве случаев такой тип строительных материалов используют для выравнивания поверхности пола, создания фундамента, стяжки на террасах. Отличительными чертами тощего цементного раствора является однородный состав смеси, чрезвычайная легкость укладки и высокая прочность.

Укатывать можно при помощи дорожного катка, что и дало ему подобное название — укатываемый.

Схема тротуара

Различные марки отличаются по свойствам прочностью и жесткостью. Наибольшей популярностью пользуется марки М200 и М100. Раствор такого типа обладает характеристиками жесткости по классу Ж4. В редких случаях используют тощий с повышенной степенью жесткости и сверхжесткий.

Мелкозернистые смеси обладают зернами размером до 5 мм. Крупнозернистый тощий обладает зернами, размер которых достигает 40 мм. Другое название мелкозернистых смесей — пескобетон.

Вернуться к оглавлению

Преимущества смеси

Одним из основных преимуществ является легкость его приготовления непосредственно в условиях строительной площадки. Стоит заметить, что для замешивания обыкновенного необходимо применение специального оборудования и значительный временной промежуток.

Большая степень однородности, высокая прочность и участие наименьшего количества цемента являются основными преимуществами тощего бетона по сравнению с грунтом либо с каменными материалами.

Если позволяют финансовые средства, можно дополнительно использовать пластификаторы.

Вернуться к оглавлению

Приготовление раствора

Схема фундамента

Состав смеси для цементного раствора и временной интервал перемешивания имеют определенные предписания, которых стоит придерживаться. Государственные стандарты регулируют правила ухода за готовым покрытием, качество готового строительного материала и его рецептуру.

В готовом виде цементный раствор должен консистенцией напоминать мокрую землю. Вследствие присутствия в смеси минимума цемента субстанция получается довольно густой.

Во время приготовления необходимо принимать во внимание следующие нюансы:

- абсолютное соблюдение рецепта приготовления смеси;

- пористость заполнителя;

- степень проникновения жидкости (в большинстве случаев воды).

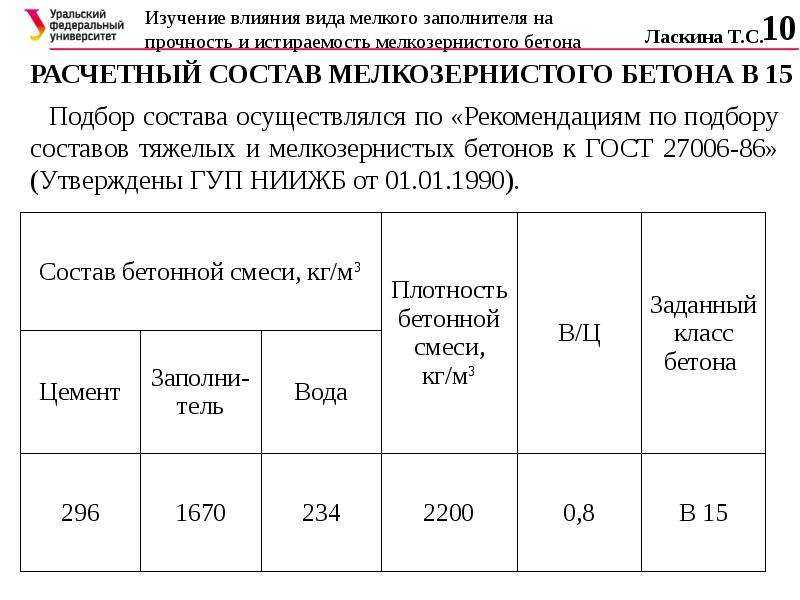

Технология приготовления предполагает использование песка и цемента. Ингредиенты необходимо подбирать в соответствующей пропорции — на 160 кг цемента М400 необходимо взять 2200 кг песка. Таким образом, получится 1 м2 готовой смеси марки В7,5. К смеси песка и цемента необходимо добавить 75 л воды. С таким количеством жидкости получится оптимальная консистенция раствора — в виде мокрой земли.

Таким образом, получится 1 м2 готовой смеси марки В7,5. К смеси песка и цемента необходимо добавить 75 л воды. С таким количеством жидкости получится оптимальная консистенция раствора — в виде мокрой земли.

Когда необходимо приготовить небольшое количество состава, технология предусматривает следующие пропорции: на 19 л цемента необходимо использовать 211 л песка (это около 344 кг) и 11 л воды.

Вернуться к оглавлению

Укладка

Схема выравнивающего основания

Как строительный процесс, укладка не представляет собой ничего сложного. На предварительно подготовленную основу необходимо насыпать слой песка, а сверху — слой цемента. При помощи какого-либо строительного либо садового инструмента эти слои необходимо перемешать (например, используя для этого грабли), сбрызнуть небольшим количеством воды и тщательно утрамбовать.

Прежде чем проводить подготовку местности для заливки фундамента, желательно производить дополнительную выемку почвы на глубину до 10 см ниже того уровня, на котором будет располагаться фундамент. Таким образом, получится соорудить основание, которое будет необходимо для размещения армирующей конструкции, затвердения смеси и предварительной его заливки. Если уменьшить глубину, на которой вынимается грунт, можно сократить время и расходы на процесс нивелировании. Негативно сказаться на времени заливки и затвердения слоя раствора могут неблагоприятные погодные условия.

Таким образом, получится соорудить основание, которое будет необходимо для размещения армирующей конструкции, затвердения смеси и предварительной его заливки. Если уменьшить глубину, на которой вынимается грунт, можно сократить время и расходы на процесс нивелировании. Негативно сказаться на времени заливки и затвердения слоя раствора могут неблагоприятные погодные условия.

Вследствие того, что смесь содержит незначительное количество влаги, он на время высыхания нуждается в дополнительном накрытии для предотвращения испарения жидкости.

Ни в коем случае не стоит совершать долив воды для того, чтобы повлиять на консистенцию раствора. В таком случае наилучшим способом будет добавление к смеси цементного теста.

Укладывать необходимо немедленно после приготовления и доставки на строительный объект. Желательно, тем более условия это позволяют, готовить состав непосредственно на стройке.

Технология укладки должна сопровождаться минимальным количеством временных интервалов, из-за этого существует строгая привязанность режима доставки смеси к производительности машин для его укладки.

Схема изготовления тощего бетона.

Когда работы по дорожному строительству проводятся при температуре окружающей среды, превышающей 25 градусов, целесообразно использовать специальные составы, предназначенные для замедления процесса затвердения. Такие смеси способны значительно снизить скорость, за которую раствор наберет достаточную прочность, и нивелировать воздействие высокой температуры воздуха.

Своего рода модификаторы, предназначенные для замедления отвердения, необходимо использовать в размере до 1% от общей массы. Применение таких добавок может повлиять на время транспортировки, увеличив временной интервал. Так, если без использования модификаторов максимальный срок доставки состава составляет 60 минут, то с их использованием временной промежуток увеличивается на полчаса. Когда температура воздуха превышает 20 градусов, время доставки без специальных смесей сокращается до 30 минут, с использованием модификаторов — до 45 минут.

Прежде чем укладывать жесткую смесь, необходимо тщательно очистить и уплотнить подстилающую поверхность.

Схема укладки фундамента

Укладывают тощий бетон обычно с использованием машин, оборудованных специальной системой, помогающей им достигать постоянного равновесия. Чаще всего используется бетоноукладчик типа ДС-169 или спецтехника комплектации ДС-110. Допускается использование асфальтоукладчиков стандартного образца, они могут стать оптимальным вариантом для проведения подобных работ. Когда работой по распределению смеси занимаются автогрейдеры, необходимо тщательно контролировать горизонтальность поверхности при помощи нивелиров.

Таким образом, для приготовления смеси понадобятся следующие ингредиенты и оборудование:

- 160 кг цемента марки М400;

- 75 л воды;

- 2200 кг песка;

- модификаторы, влияющие на скорость отвердения.

За рубежом большой популярностью пользуются модифицированные укладчики, оснащенные скользящими формами.

За рубежом большой популярностью пользуются модифицированные укладчики, оснащенные скользящими формами. - асфальтоукладчики стандартного образца либо бетоноукладчик типа ДС-169.

- щебень в процентном соотношении с песком в 1:6. В случае использования гравия вместо щебня желательно уменьшить на 5-6 л содержание воды.

Вернуться к оглавлению

Применение смеси

Из-за определенных физических свойств искусственный камень редко используют при строительстве конструкций либо сооружений. Этот строительный материал имеет совершенно другое предназначение. Задача тощего бетона в создании подготовки.

Очень важно во время приготовления контролировать пропорции смеси води и цемента. Если переборщить с жидкостью, может значительно уменьшиться марка смеси, цементный камень станет чрезвычайно хрупким и не сможет выполнять свои прямые функции.

Схема замены пола

Во время сооружения основания важным моментом является соблюдение технологического регламента и проведение действий в строго установленной очередности. Минимальной температурой, позволяющей проводить работы, является предел в 5 градусов выше нуля. Дальнейшее снижение температуры отрицательно сказывается на времени, за которое смесь набирает прочность. Таким образом, нет возможности проводить заливку во время даже незначительного похолодания, не говоря уже о заморозках.

Минимальной температурой, позволяющей проводить работы, является предел в 5 градусов выше нуля. Дальнейшее снижение температуры отрицательно сказывается на времени, за которое смесь набирает прочность. Таким образом, нет возможности проводить заливку во время даже незначительного похолодания, не говоря уже о заморозках.

Тощий широко применяется для создания дорожного покрытия. Так, в том случае, когда на слой производится укладка асфальтобетона, необходимо предварительно уплотнить основание либо проводить работы спустя несколько суток после его заливки. По прошествии рекомендованного времени необходимо слой смазать при помощи специальной эмульсии на основании битумного раствора, с расчетом до 0,7 кг эмульсии на 1 м2 поверхности.

Применение позволяет сократить трудоемкость процесса и время, затраченное на проведение строительных работ. Дополнительно основание можно укрепить при помощи нескольких поперечных термошвов, шаг которых должен составлять расстояние от 20 до 40 м. Размер шага зависит от температурных условий окружающей среды, марки и вида асфальтобетонного покрытия. Укладка термошвов происходит с применением нарезчика либо путем монтажа сосновых либо еловых досок.

Укладка термошвов происходит с применением нарезчика либо путем монтажа сосновых либо еловых досок.

Также тощий бетон получил большое распространение при создании полового покрытия в различных хозяйственных помещениях (складских объектах, гаражах, терминалах и т.д.). Бетон целесообразно применять в том случае, если на поверхность предполагается создание высокой нагрузки.

Схема утепления пола

Во многих развитых странах жесткие смеси на основании пользуются большой популярностью для сооружения дорожного покрытия. Со временем совершенствуется техника его укладки. Этот материал годится для укладки на магистралях, отличающихся интенсивным движением, и применяется для реконструкции старого дорожного полотна.

Смесь используют и для проведения вспомогательных работ. Например, довольно часто используют этот строительный материал непосредственно на грунте, для того чтобы избежать загрязнения последующих слоев конструкционного бетона. Также его используют для того, чтобы вода, которая содержится в верхних слоях конструкционного бетона, не уходила в грунт. При помощи тощего бетона также производится заливка в отверстиях пустотелых блоков.

При помощи тощего бетона также производится заливка в отверстиях пустотелых блоков.

Вернуться к оглавлению

Особенности транспортировки

Проще всего транспортировать смесь при помощи самосвалов. Эта особенность обуславливает его исключительность среди других видов строительных материалов. Это может создавать определенные трудности для его доставки на объект строительства.

Схема основания из тощего бетона.

При приготовлении очень трудно добиться оптимальной консистенции. Эти трудности вызваны низким содержанием вяжущих веществ в составе. Для того чтобы получить смесь высокого качества, желательно не готовить ее самому, а обратиться за помощью к профессионалам. Ценовое соотношение в таком случае отличается незначительно. В промышленных объемах для производства используют различные устройства, например, смесители принудительного перемешивания непрерывного либо циклического действия. Для того чтобы создать однородную смесь, несклонную к расслаиванию, желательно снабдить бетоносмесители дополнительными устройствами — бункерами-накопителями.

Строительные компании, предоставляющие услуги по продаже готового бетона, скрупулезно придерживаются качества его состава, причем дозировка материалов происходит при помощи автоматической системы взвешивания. Во время транспортировки необходимо защитить готовый от двух факторов: потери влаги и, наоборот, от чрезмерного переувлажнения.

Вернуться к оглавлению

Правила работы

Схема укладки основания

Во время укладки необходимо придерживаться определенных правил. Если действовать согласно инструкциям, можно добиться максимального эксплуатационного срока состава. При укладке обязательно должен быть тщательно утрамбован. Очень важно устранить с его поверхности малейшие дефекты.

Для того чтобы оценить качество полученного продукта, можно провести лабораторный контроль, основанный на нескольких методиках: визуальном исследовании готового раствора и при помощи испытания образцов — кернов из бетона.

Толщину слоя для сооружения дорожной одежды можно рассчитать с учетом определенных факторов: интенсивность движения, состав движения, модуль упругости полотна, характерные климатические условия. В большинстве случаев принимается толщина слоя не менее 15 см. Когда на дороге предполагается интенсивное движение, желательно слой увеличить до 20 см.

Государственные стандарты рекомендуют не пренебрегать сооружением швов сжатия на поверхности. Располагать их нужно на расстоянии около 12-15 м. Нарезать их необходимо в уже затвердевшем бетоне на глубине, составляющей 1/4 от всей толщины слоя. При сооружении дорог с использованием тощего бетона появляется возможность возобновить движение непосредственно сразу после укатки дорожного покрытия.

Благодаря высокой экономической эффективности и низкому уровню трудоемкости, спрос постоянно возрастает.

Экспериментальным путем на отечественных строительных предприятиях происходит подбор оптимального состава для улучшения его эксплуатационных свойств. Благодаря этому появляется возможность регулировать прочность этого материала на растяжение во время изгиба, повышение свойств морозостойкости. Для того чтобы получился гарантированно качественный состав, необходимо обратиться за помощью к профессионалам.

Благодаря этому появляется возможность регулировать прочность этого материала на растяжение во время изгиба, повышение свойств морозостойкости. Для того чтобы получился гарантированно качественный состав, необходимо обратиться за помощью к профессионалам.

Большую роль в обеспечении прочности играет качество его уплотнения при помощи вибрационных катков. Желательно проводить пару подходов без вибрации, чтобы не нарушить качество горизонтальности поверхности. Максимальное внимание следует уделить краевым участкам. Сразу же после укатки тощего бетона производится укладка покрытия.

Бетон M150 (B12,5) своими руками

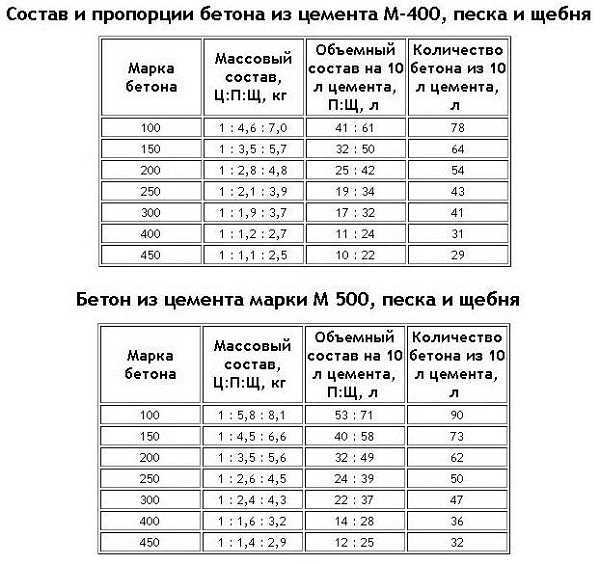

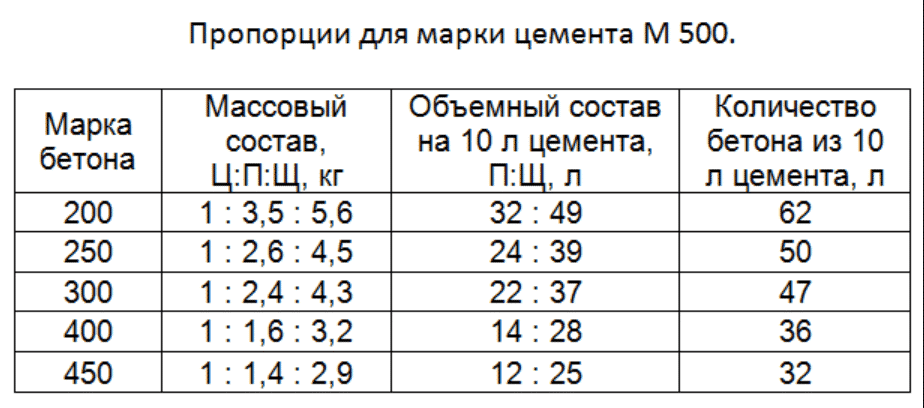

Состав и пропорции бетона М150

Бетонный раствор М150 — тяжелый бетон на основе вяжущего и заполнителей. В качестве вяжущего используется шлакопортландцемент или портландцемент М400. Допускается использование цемента М300. Мелкий заполнитель бетона М150 — песок, добытый намывным или карьерным способом с влажностью не более 20%. Крупный заполнитель — гравийный щебень с размером фракции от 10 до 70 мм.

Допускается использование цемента М300. Мелкий заполнитель бетона М150 — песок, добытый намывным или карьерным способом с влажностью не более 20%. Крупный заполнитель — гравийный щебень с размером фракции от 10 до 70 мм.

Пропорции компонентов бетонного раствора М150 (В12,5):

- 1 часть цемента М400;

- 3,5 части песка;

- 5,7 части щебня;

- 0,5 части воды.

При использовании низкомарочного цемента М300 рецепт бетонной смеси будет немного отличаться: на 1 часть вяжущего приходится 4,6 части песка и 7 частей щебня.

Количество компонентов для приготовления 1 куба бетона М150

Сколько нужно цемента на куб бетонного раствора можно определить, используя рецептуру. В ходе расчета получаем количество цемента и других компонентов для замешивания 1 м3 бетона В12,5:

- 224 кг цемента М400;

- 785 кг песка;

- 1278 кг щебня;

- 112 л воды.

При замешивании бетонной смеси дозировать компоненты удобно не по массе, а ведрами по 10 литров. Пропорции в ведрах будут следующие:

Пропорции в ведрах будут следующие:

- 20 ведер цемента;

- 52 ведра песка;

- 77 ведер щебня;

- 11 ведер воды.

При замешивании раствора в холодное время года в состав вводятся противоморозные добавки, которые не влияют на соотношение и количество компонентов. При приготовлении смеси нужно строго соблюдать пропорции. Распространенной ошибкой при производстве бетонного раствора кустарным способом является увеличение количества воды для повышения удобоукладываемости смеси. Большое количество воды снижает прочность бетона, поэтому регулировать подвижность материала лучше с помощью пластифицирующих добавок.

Приготовление бетонного раствора М150 (В12,5)

Замешивание бетонной смеси M150 выполняется вручную или механическим способом. При ручном способе компоненты перемешиваются в бадье или другой подходящей емкости. Для перемешивания используется лопата. Механизированный способ подразумевает применение бетоносмесителя гравитационного или принудительного типа.

Гравитационные бетономешалки имеют внутри неподвижные лопасти и перемешивают раствор под действием силы тяжести. Гравитационные бетоносмесители имеют небольшой объем от 100 до 500 литров. Для замешивания бетона М-150 в 120-литровой бетономешалке потребуется:

- 27 кг или 2,5 ведер цемента;

- 94 кг или 6,5 ведер песка;

- 153 кг или 9 ведер щебня;

- 13 л или 1,5 ведер воды.

Выход раствора составит 288 кг или 0,12 м3.

Бетоносмесители принудительного действия оснащены неподвижным барабаном, внутри которого вращаются лопасти. Бетономешалки этого типа готовят более однородный раствор и имеют объем от 2 до 12 м3.

Технология замешивания бетона М-150

Приготовление бетона М150 (В12.5) своими руками начинается с отбора компонентов. Они должны быть сухими, чистыми, содержать минимальное количество примесей. Порядок замешивания раствора следующий:

- в бетономешалку высыпают песок и цемент;

- компоненты перемешиваются 5-10 минут;

- добавляют щебень и перемешивают еще 5 минут;

- сухую смесь собирают на дне бетоносмесителя и делают в ней углубление;

- в углубление выливают половину воды от общего количества;

- смесь перемешивают на низкой скорости 800 об/мин 5 минут;

- выливают вторую половину воды и перемешивают на скорости 1500 об/мин в течение 10 минут.

На приготовление одной порции бетонного раствора уходит от 30 до 40 минут.

Готовый раствор бетона М150

В результате перемешивания получается бетонный раствор марки М-150, обладающий техническими характеристиками:

- номинальная прочность 130-160 кг/см2, класс прочности В12,5;

- удобоукладываемсть — П3 — при использовании пластификаторов, П4-П5 — без пластификаторов;

- морозостойкость — F50 — без использования добавок, F100 — с добавлением морозостойких добавок;

- водонепроницаемость W2 — без введения гидрофобизирующих добавок, W4 — с использованием химических добавок.

Время жизни готовой бетонной смеси, замешанной своими руками, не превышает 1 ч 30 мин при температуре +20 С. После этого срока бетон начинает схватываться и становится непригодным для строительно-ремонтных работ.

Литье мебели из тонкого бетона с GFRC

Бетонная мебель существует столько же, сколько бетонные столешницы. В те первые дни бетонная мебель в основном изготавливалась из сборного железобетона. Поскольку его нужно было армировать сталью, бетон, как правило, был толстым, массивным и тяжелым. Это делало большие, тонкие и тонкие детали непрактичными или невозможными.

В те первые дни бетонная мебель в основном изготавливалась из сборного железобетона. Поскольку его нужно было армировать сталью, бетон, как правило, был толстым, массивным и тяжелым. Это делало большие, тонкие и тонкие детали непрактичными или невозможными.

Нынешняя тенденция использования армированного стекловолокном бетона (GFRC) изменила ситуацию. GFRC — это форма бетона, которая по своей природе обладает высокой прочностью на изгиб. Ему легко придать сложные трехмерные формы, которые не должны быть толстыми, чтобы быть прочными.

Изготовление мебели само по себе может быть сложной задачей. Это связано с тем, что создаваемый объект часто должен быть функциональным, эргономичным, прочным, легким и портативным. Кроме того, он должен быть эстетичным. Эти проблемы могут быть пугающими, когда дело доходит до использования бетона в качестве предпочтительного материала. Даже стеклопластик с его более высокой прочностью на изгиб и простотой формования имеет ограничения.

GFRC имеет плотность почти в четыре раза больше, чем древесина. Однако прочность древесины на изгиб примерно в четыре раза выше, чем у GFRC. Это означает, что ваша конструкция должна учитывать недостаток прочности стеклопластика по отношению к весу. Это не означает, что GFRC не подходит. Это просто означает, что невозможно воспроизвести тонкие, изящные линии определенного дизайна на основе дерева.

Однако прочность древесины на изгиб примерно в четыре раза выше, чем у GFRC. Это означает, что ваша конструкция должна учитывать недостаток прочности стеклопластика по отношению к весу. Это не означает, что GFRC не подходит. Это просто означает, что невозможно воспроизвести тонкие, изящные линии определенного дизайна на основе дерева.

Тем не менее, при некоторой осторожности, понимании и адаптации, бетон, наиболее известный своими плоскими двухмерными плитами, может быть превращен в потрясающие трехмерные изделия.

Почему стеклопластик — это правильный материал

Стеклопластик — это бетон, но именно армирование волокнами обеспечивает высокую прочность на изгиб, необходимую для тонких и легких форм.

Прочность на изгиб также называется прочностью на изгиб, и именно эта характеристика является наиболее важной, когда речь идет о создании прочного высокопрочного материала.

В прошлом я очень подробно обсуждал принципы армирования сталью. Но чтобы оценить преимущества GFRC, я думаю, стоит суммировать существенные различия (и преимущества), которыми GFRC обладает по сравнению со стальным армированным бетоном.

Обычный железобетон состоит из двух важных и очень разных компонентов: бетона и стального армирующего материала. Бетон часто представляет собой смесь на основе заполнителя, но это также может быть раствор или полностью песчаная смесь.

В любом случае неармированный бетонный компонент можно охарактеризовать как очень хрупкий материал с высокой прочностью на сжатие и низкой прочностью на изгиб. Это означает, что неармированные бетонные части детали очень прочны на сжатие, но довольно легко треснут, если их неправильно согнуть или согнуть. Стальная арматура представляет собой конструкционную сталь с очень высокой прочностью на растяжение. Его задача состоит в том, чтобы противостоять всем силам натяжения, возникающим в бетоне при изгибании бетонного объекта.

При правильном дизайне и конструкции сталь полностью противостоит силам растяжения и не растягивается до такой степени, что бетон трескается и эти трещины становятся видны. Надлежащая отраслевая практика (и законы физики) диктует, что стальная арматура в этом случае должна располагаться близко к области с максимальным развиваемым напряжением. Во всех лучах эта область находится рядом с лицом, которое больше всего растягивается при сгибании.

Во всех лучах эта область находится рядом с лицом, которое больше всего растягивается при сгибании.

Прочность на изгиб

Более высокая прочность на изгиб достигается при большом расстоянии между поверхностью сжатия и поверхностью растяжения. Это основная причина, по которой балки пола ориентированы так, чтобы они были высокими и тонкими, а не широкими и короткими.

Поскольку сталь должна быть встроена в бетон, а бетонная часть должна быть легко сконструирована, прочные бетонные балки, армированные сталью, имеют тенденцию быть относительно толстыми и, следовательно, тяжелыми.

Еще больше усложняет ситуацию то, что бетонная мебель имеет тенденцию перемещаться и обрабатываться гораздо чаще, чем плиты столешницы, поэтому бетон изгибается гораздо чаще, и он часто изгибается в разных направлениях. Чтобы противостоять изгибу, стальная арматура должна быть размещена везде, где ожидается напряжение, которое иногда сложно предсказать и часто очень трудно достичь. Эти два фактора делают железобетон менее чем идеальным для большинства конкретных применений в мебели.

Эти два фактора делают железобетон менее чем идеальным для большинства конкретных применений в мебели.

В отличие от этого, GFRC, по сути, представляет собой единый материал, который охватывает бетон и его арматуру. Да, есть тонкое декоративное неструктурное лицевое покрытие, которое скрывает волокна, но основным элементом прочности является защитное покрытие из стеклопластика, основная часть материала. Поскольку стекловолокно смешивается с бетоном, его прочность везде примерно одинакова. Этот материал не только легче отливать, но и ведет себя более однородно, что является большим преимуществом для мебели, которую часто толкают, тянут и перемещают.

Тем не менее, стеклопластик должен быть изготовлен правильно. Правильные виды волокон должны использоваться в правильных количествах, а бетон должен укладываться правильным образом. Слишком часто стеклопластик изготавливают неправильно, что приводит к разочарованию и неудачам.

Используйте подходящие волокна

Прочность стеклофибробетона обеспечивается большим количеством щелочестойких (AR) стеклянных волокон. Стекло обработано диоксидом циркония, чтобы противостоять сильнощелочной среде внутри бетона. Щелочность ослабляет обычные стекловолокна (те, которые используются в стекловолокне, например, в лодках и спа), поэтому первый ключ к успеху — использовать правильный тип волокна.

Стекло обработано диоксидом циркония, чтобы противостоять сильнощелочной среде внутри бетона. Щелочность ослабляет обычные стекловолокна (те, которые используются в стекловолокне, например, в лодках и спа), поэтому первый ключ к успеху — использовать правильный тип волокна.

Используйте правильное количество волокон

Поскольку на стекловолокно из просветляющего стекла приходится около трети стоимости материалов для GFRC, существует тревожная тенденция использовать меньшее количество волокон в целях экономии денег. Это не очень хорошая идея, потому что использование меньшего количества волокна делает стеклопластик более слабым и хрупким.

GFRC получает свою прочность от волокон, а более низкое содержание волокон резко снижает прочность на изгиб. Как правило, минимальная доза 3-процентного волокна обеспечивает полезную прочность на изгиб. Уменьшение этого показателя до 2 процентов или меньше может снизить прочность на изгиб настолько, что результат будет немногим лучше, чем у неармированного бетона. Напротив, увеличение содержания волокна до 4 процентов или даже 5 процентов может значительно повысить прочность на изгиб при условии, что оно правильно отлито.

Напротив, увеличение содержания волокна до 4 процентов или даже 5 процентов может значительно повысить прочность на изгиб при условии, что оно правильно отлито.

Правильная заливка

Еще одна тревожная тенденция – делать «самоуплотняющееся» защитное покрытие из стеклопластика. Идея состоит в том, что жидкий стеклопластик легче и быстрее заливать. Это также делает стеклопластик более слабым и хрупким.

GFRC, который делается очень текучим, а затем просто заливается в форму, имеет волокна, ориентированные случайным образом, поэтому только от 5 до 10 процентов волокон способны обеспечить сколько-нибудь значимую прочность. Вся цель GFRC состоит в том, чтобы иметь высокую прочность на изгиб, и это может быть достигнуто только путем нанесения GFRC тонкими слоями, а затем уплотнения каждого слоя специальными катками. Этот процесс уплотнения ориентирует волокна в более двумерную конфигурацию, значительно повышая эффективность волокон, поскольку от 30 до 50 процентов волокон теперь оптимально ориентированы. Кроме того, сетка из антибликового стекла, также называемая холстом, может быть ламинирована в стеклопластик, чтобы еще больше повысить прочность на изгиб.

Кроме того, сетка из антибликового стекла, также называемая холстом, может быть ламинирована в стеклопластик, чтобы еще больше повысить прочность на изгиб.

Бетон, используемый для изготовления тонких, легких и функциональных предметов мебели, требует материала с высокой прочностью на изгиб. Правильно изготовленный стеклопластик разработан для обеспечения высокой прочности, поэтому, чтобы ваша бетонная мебель была прочной и долговечной, вы должны правильно изготовить стеклопластик. №

GFRC — идеальный материал для изготовления мебели из бетона, как показано в приведенных ниже примерах.

Распыление аэрозольного покрытия на каждую половинку формы.Предметы мебели, демонстрирующие GFRC

Чтобы проиллюстрировать возможности GFRC в форме мебели, Джеффри Жирар описывает три проекта — стол, шезлонг и стул S — которые демонстрируют сильные стороны материала.

Кубический стол и основание

Этот кубический стол был проектом, который я закончил, когда был на Каймановых островах пару лет назад. Мой студент и друг Терри Уилсон, который живет там, сделал столешницу в подарок близкому другу. Он был спроектирован как обеденный стол на открытом воздухе, достаточно просторный, чтобы вокруг него могли разместиться восемь человек.

Мой студент и друг Терри Уилсон, который живет там, сделал столешницу в подарок близкому другу. Он был спроектирован как обеденный стол на открытом воздухе, достаточно просторный, чтобы вокруг него могли разместиться восемь человек.

Верх из полированного стеклопластика со встроенным стеклом, установленным его друзьями перед отливкой. Первоначальная идея заключалась в том, чтобы сделать основу из ятоба, твердой древесины, похожей на красное дерево. Я вмешался, когда узнал, что жена друга только что родила ребенка и что стол будет подарком-сюрпризом. Она должна была вернуться домой через неделю, а на острове не было джатоба. Поэтому я разработал монолитную основу из стеклопластика для стола. Менее чем за пять дней он был сформирован, отлит, обработан и установлен. Очистка и полировка влажной полировальной машинкой.

Два больших преимущества стеклопластика заключаются в том, что он устойчив к атмосферным воздействиям, не требует обслуживания и может быть тяжелым. Ураганы всегда вызывают беспокойство на Карибах, и уличная мебель должна быть либо очень легкой, чтобы ее можно было легко передвигать, либо массивной, чтобы ее не унесло ветром. С твердой столешницей основание и стол весили более 500 фунтов, что давало клиентам душевное спокойствие.

С твердой столешницей основание и стол весили более 500 фунтов, что давало клиентам душевное спокойствие.

Верх и основание

Верх и основание были изготовлены из белого портландцемента и местного песка. Это придало бетону теплый оттенок и помогло ему вписаться в окружающую среду.

Поскольку я использовал бетон вместо дерева, я хотел, чтобы общий вид напоминал деревянную основу. Чистый дизайн с открытой рамой придавал изделию визуальную легкость, а нижние горизонтальные распорки придавали ножкам прочность и устойчивость.

Открытый обеденный стол из полированного стеклопластика. Формы были разделены на две части, чтобы туман можно было распылять на все видимые поверхности. Сопрягаемые поверхности, где соединялись две половинки, были замаскированы синей лентой. Это поддерживало чистоту поверхности формы при распылении туманного покрытия. Мы сняли ленту непосредственно перед тем, как соединить две половинки, а затем почистили стык дополнительным слоем тумана, чтобы создать бесшовный угол.

После этого тонкими слоями на одну сторону наносился бэкер. Это гарантировало, что бэкер будет прилипать ко всем поверхностям формы, особенно к лицевой стороне, которая была перевернута. Форма прокатывалась после того, как на каждую поверхность был нанесен слой подложки, а затем уплотнялась.

Формы были построены во вторник, а стол отлит в среду. В четверг деталь была снята, внутренняя часть отшлифована, а ножки из нержавеющей стали были залиты эпоксидной смолой в отверстия, просверленные в нижней части каждой ножки. В пятницу база и топ были доставлены, собраны и наслаждались.

Кресло для отдыха – Form Construction

Кресло для отдыха

Первые бетонные кресла для отдыха я увидел в журнале 10 или 12 лет назад. Это были четкие, простые S-образные изгибы, которые вдохновили меня на создание собственного дизайна. Но в отличие от толстых и массивных «винтажных» шезлонгов, я хотел, чтобы мои были тонкими, стройными лентами из бетона.

Распыление туманного покрытия.

Проектирование шезлонга отличается от проектирования основания стола. Конструкция основания стола была довольно прямолинейной и простой, так как его действительно не предполагалось часто перемещать, а удобство не имело значения. Напротив, стулья довольно сложны, потому что они обладают эргономичной интимностью, которой не хватает большинству другой мебели. Стул должен поддерживать вас, он должен быть удобным и при этом хорошо выглядеть. Кроме того, большинство стульев должны быть достаточно легкими, чтобы их можно было передвигать, но достаточно прочными, чтобы безопасно выдерживать вес большинства людей.

Раскатывание и уплотнение подложки тонкими слоями.Первые шаги

Моим первым шагом в дизайне было определение удобного положения тела. Я сел на пол в своей гостиной и использовал подушки, чтобы создать опору для спины и коленей, которую я хотел, чтобы бетонный стул имел. Потребовалось немного проб и ошибок. Сделав несколько ключевых замеров, я нарисовал дизайн в программе трехмерного графического моделирования. Несколько доработок спустя, и у меня появились планы по созданию форм.

Несколько доработок спустя, и у меня появились планы по созданию форм.

Я использовал гладкий ламинат в качестве поверхности для заливки и гибкую фанеру в качестве изогнутой подложки, поддерживающей ламинат. Ребра, шипы и борта вырезаю из фанеры. Фанера используется, потому что она более прочная, и я хотел сделать эту форму многоразовой. Чтобы сделать фанеру водонепроницаемой, я покрыл ее эпоксидной смолой. Укладка в AR стеклянную сетку.

Более простым шагом было бы вырезать стороны из меламина. Однако это потребовало бы переделки новых каждый раз, когда отливался новый стул. Меламин легко впитывает влагу через обрезанные края и набухает, что делает формы одноразовыми.

Отливка шезлонга начинается так же, как почти все другие отливки из стеклопластика. Первым шагом является распыление тумана на форму. Затем нанесите и уплотните тонкий слой бэкера.

Поскольку кресло тонкое (толщина всего 3 сантиметра), я приклеил ламинированный холст к обеим сторонам кресла, ближе к видимой стороне и ближе к нижней стороне. Это было сделано для того, чтобы независимо от того, как стул был согнут, он не треснул и не сломался.

Это было сделано для того, чтобы независимо от того, как стул был согнут, он не треснул и не сломался.

Нижняя сторона стула была обработана затиркой тонким слоем тумана. Они сделали это, чтобы не было видно волокон. Легкая шлифовка сгладила заднюю часть и края, а ручная шлифовка завершила остальные поверхности.

Форма для стула S

Еще один предмет мебели из стеклопластика: стул S

Кресло S создано Питером Беннеттом из Future Concrete Designs, одним из моих студентов в Австралии. У этого стула есть интересная предыстория, которой я хотел бы поделиться. Как и многие люди, Питер начал бизнес по производству бетонных стендов. В Австралии столешницы называют «скамьями». В его бизнес входит вся его семья. Дочь Питера, Пэрис, сказала ему, что ей нужен новый стул для ее стола. Она хотела, чтобы стул был сделан ее отцом из бетона, поэтому она нарисовала для него S-образный стул. Завершено S Char

Мы с Питером обсудили методы формирования и строительства. Его опалубка и процесс литья повторяли те, которые я использовал для шезлонга.

Его опалубка и процесс литья повторяли те, которые я использовал для шезлонга.

Так как он мой студент, он использовал мой дизайн смеси, что дает ему очень прочную смесь GFRC. Он отлил три таких стула: один для своей дочери, один другого цвета и один для пробы. Задача Питера состояла в том, чтобы сделать стул, который был бы достаточно легким, чтобы его дочь могла двигаться. Однако он хотел, чтобы он был достаточно сильным, чтобы его могли использовать взрослые. При толщине всего 50 миллиметров (2 дюйма) испытательный стул Питера выдержал падение 100 кг (220 фунтов) с высоты 1 метр (3 фута). Этого более чем достаточно для стула, предназначенного для молодой девушки!

www.futureconcretedesigns.com.au

Остались вопросы по вашему проекту?

- Вопрос*

- У вас есть фотография проекта, которой вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс.

размер файла: 50 МБ.

размер файла: 50 МБ.Допустимые форматы: jpeg, jpg, gif, png, pdf

- Имя

- Фамилия

- Ваша роль*

Выберите ПодрядчикСделай самДизайнерАрхитекторДругое

- Электронная почта*

- Телефон

- Примечание. Некоторые вопросы будут опубликованы анонимно, а ответы на них будут опубликованы в конце этой статьи, чтобы поделиться ими с другими читателями.

Skinny Three Cheese Penne — Catz на кухне

279 акции

Перейти к рецептуВ этом рецепте Skinny Three Cheese Penne есть все, что вам нужно в блюде из пасты: сыр и насыщенный вкус, но без чувства вины!

Мы официально вступили в новый год, и я уверен, что многие из вас работают над своими новогодними обещаниями, будь то оставаться более организованным, вести более здоровый образ жизни, немного больше читать, отдавать другим, или кто знает чему!

Год — твоя устрица! (Подождите. .. это имеет смысл?)

.. это имеет смысл?)

Так как это блог о еде, я стараюсь иногда помогать вам с более легкой едой… Видите, что я там сделал?

Я сказал, иногда .

Иногда означает не всегда. Видите ли, я девушка, которая все о балансе. Во всяком случае, я пытаюсь им быть. Иногда мне хочется заниматься тем, что кажется мне хорошим. Например, по пятницам (после того, как дети ложатся спать) я люблю разделить с Джошем тарелку масляного попкорна из кинотеатра и, возможно, выпить бокал вина или кружку какао.

В другой раз мне может понадобиться что-нибудь жареное, например, эти тако, или что-нибудь сырное, например, макароны с сыром. Я люблю есть эту вкуснятину, но не каждый день. Как составитель меню и глава персонала нашей семьи, я стараюсь сделать своей работой сделать так, чтобы моя семья вела сбалансированный образ жизни гурмана.

Войдите в этот тощий пенне с тремя сырами! В макаронном блюде есть все, что вам нужно — сыр и насыщенный вкус, — но без чувства вины. Я делал это так много раз за лето — это такой хит каждый раз, и остатки сожрали.

Я делал это так много раз за лето — это такой хит каждый раз, и остатки сожрали.

Если вы ищете «более тонкое» блюдо из макарон, это то, что вам нужно. Обещаю, вам понравится!

Ингредиенты

- 1 коробка макарон из цельнозерновой муки (можно использовать без глютена, если хотите)

- 1 столовая ложка оливкового масла первого отжима

- 1/2 сладкой луковицы, нарезанной кубиками

- 2-3 зубчика чеснока, измельчить

- 1 баночка традиционного соуса для пасты Prego Light Smart

- 4 столовые ложки свежего базилика, нарезанного, разделенного

- 1/2 чайной ложки сушеного орегано

- Соль и перец по вкусу

- 1/2 стакана обезжиренного творога

- 1/2 стакана частично обезжиренного сыра рикотта

- 1 1/2 чашки обезжиренного сыра моцарелла

Инструкции

- Вскипятите большую кастрюлю с водой на сильном огне. Отварите пасту до состояния аль денте, согласно инструкции на упаковке.

Слейте воду и отложите.

Слейте воду и отложите. - Разогрейте духовку до 350 градусов. Пока духовка разогревается, в большой сковороде обжарьте лук и чеснок, пока лук не станет мягким, около 5 минут. Уменьшите огонь до минимума и влейте соус для пасты вместе с 2 столовыми ложками базилика, сушеным орегано, солью и перцем. Накройте крышкой и тушите 10 минут, периодически помешивая.

- Слегка сбрызните форму для выпечки объемом 4 л антипригарным кулинарным спреем и отложите в сторону. В миске среднего размера смешайте творог, сыр рикотта и 1 чашку моцареллы. Снимите соус с огня и перемешайте с макаронами. Переложите половину макарон в смазанную маслом форму для запекания, разделите половину сырной смеси и распределите поверх макарон. Затем добавьте оставшуюся пасту и распределите сверху оставшуюся сырную смесь. Используя последнюю 1/2 чашки сыра моцарелла, посыпьте им макароны и запекайте без крышки в течение 20 минут. Включите жаровню на 3-5 минут, достаточно, чтобы сыр моцарелла немного подрумянился — внимательно следите за тем, чтобы он не подгорел.