» Строительное Управление 47 » +7(8482) 61-61-60

Свойства бетона.

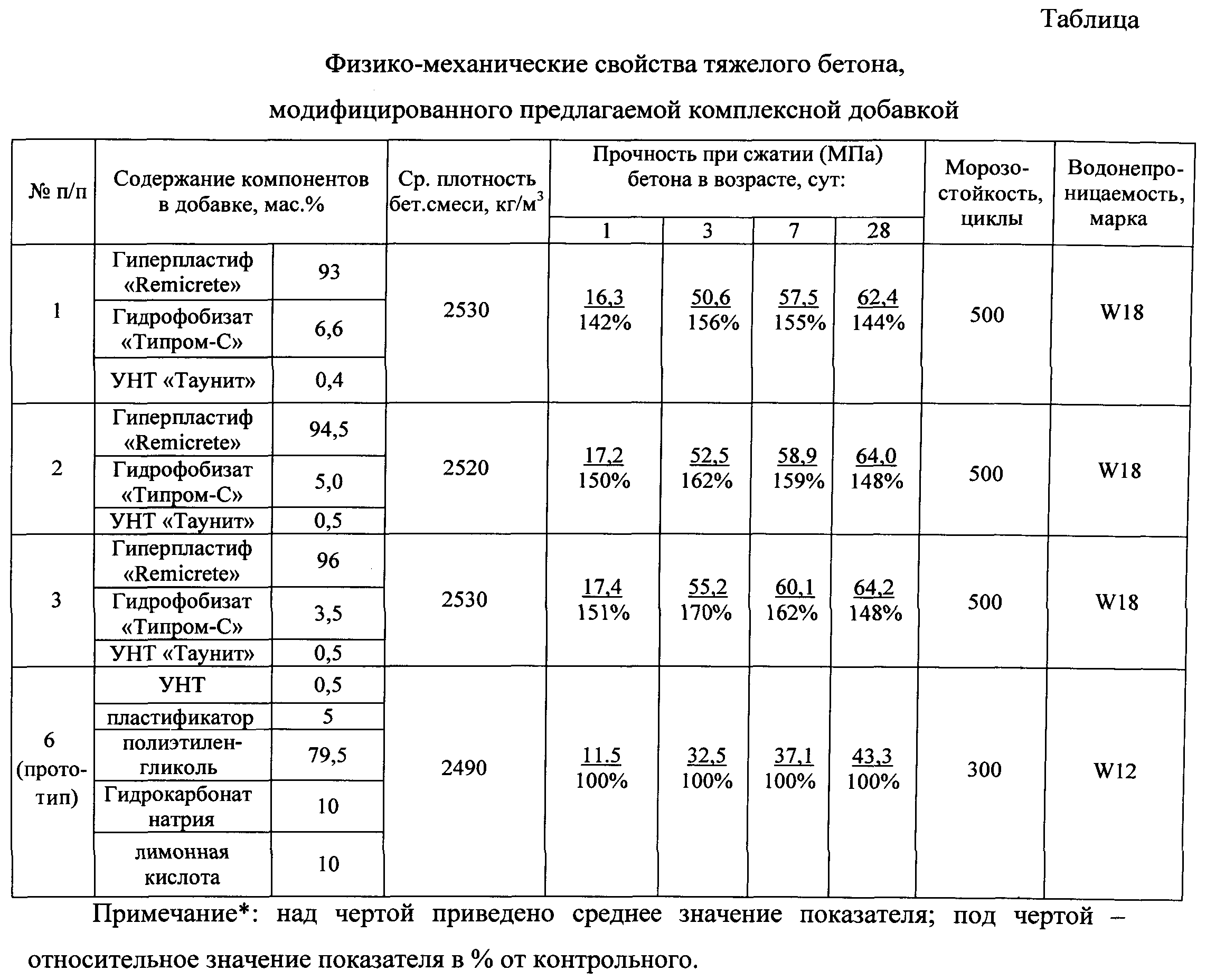

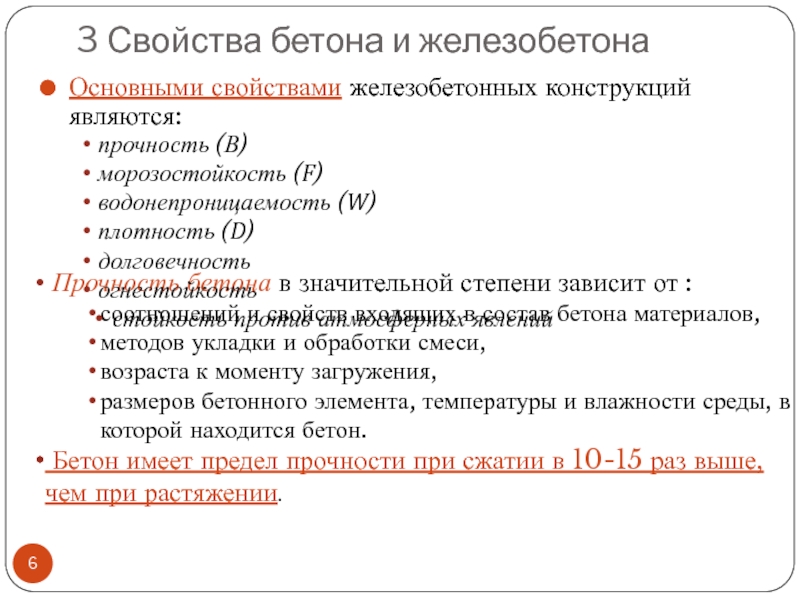

Одним из важнейших свойств бетона является его прочность.Бетон лучше всего сопротивляется сжатию, поэтому за критерий его прочности , строители приняли предел прочности бетона при сжатии.Чтобы определить прочность бетона, производится забор проб для изготовления Эталонных кубиков с ребром 100 или 200 мм. Для образцов монолитного бетона промышленных и гражданских зданий и сооружений срок выдержки при нормальном твердении (при температуре 20°С и относительной влажности не ниже 90%) равен 28 суткам.

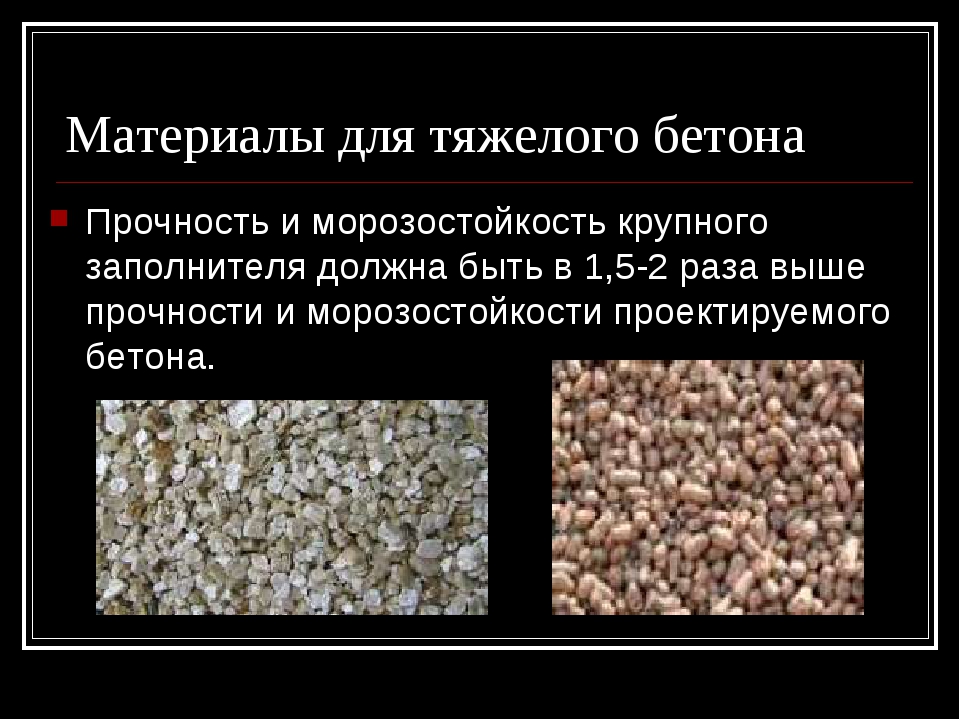

Прочность бетона зависит от прочности заполнителя (щебня, гравия) и от качества растворенного в воде цемента. Бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Другим важным свойством бетона является плотность – отношение массы материала к его объему. Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении и при недостатке цемента в смеси.

Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении и при недостатке цемента в смеси.

С плотностью связано и обратное свойство бетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность бетона до 100%. Как бы ни был плотен бетон, в нем всегда есть поры!

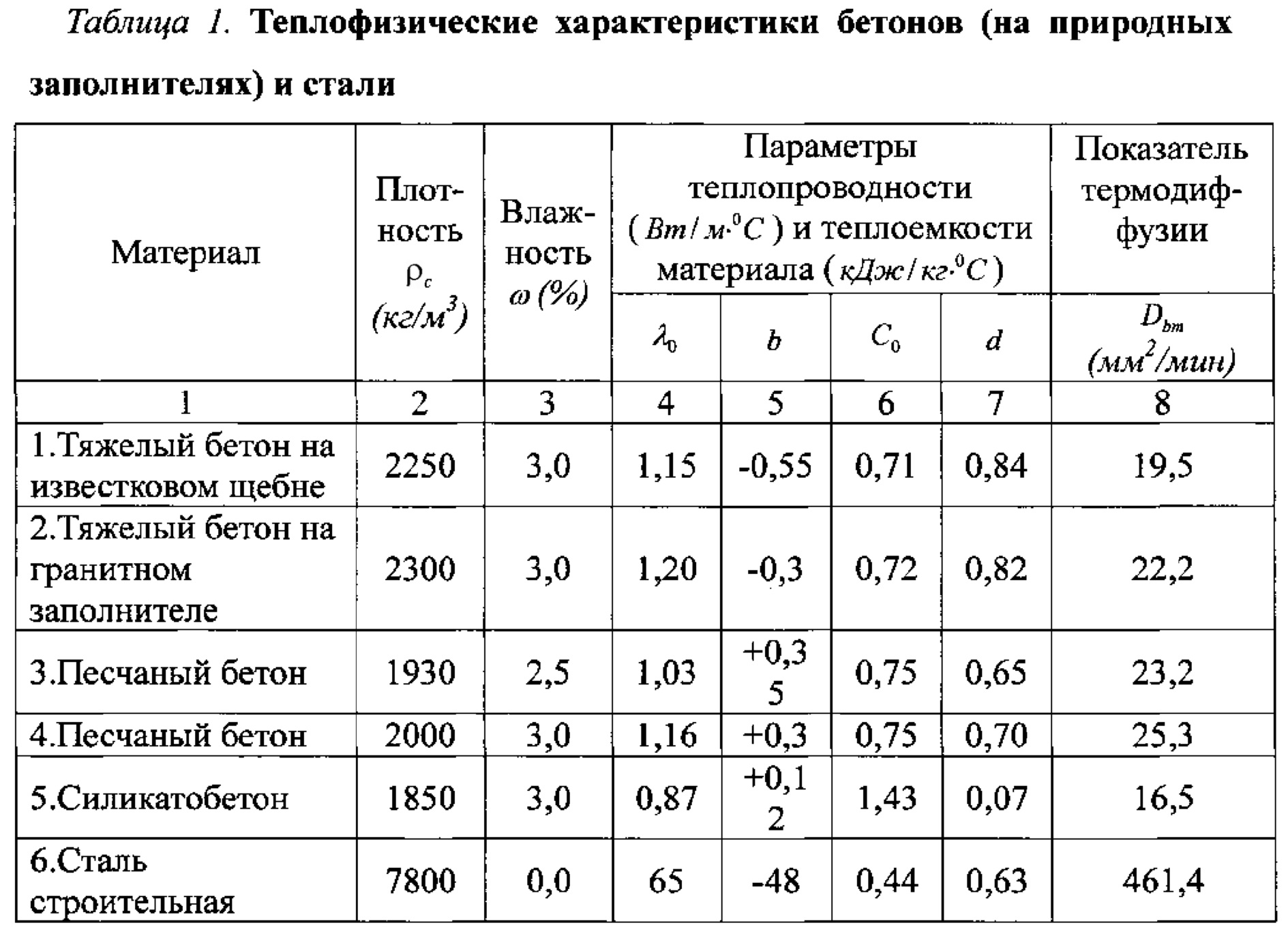

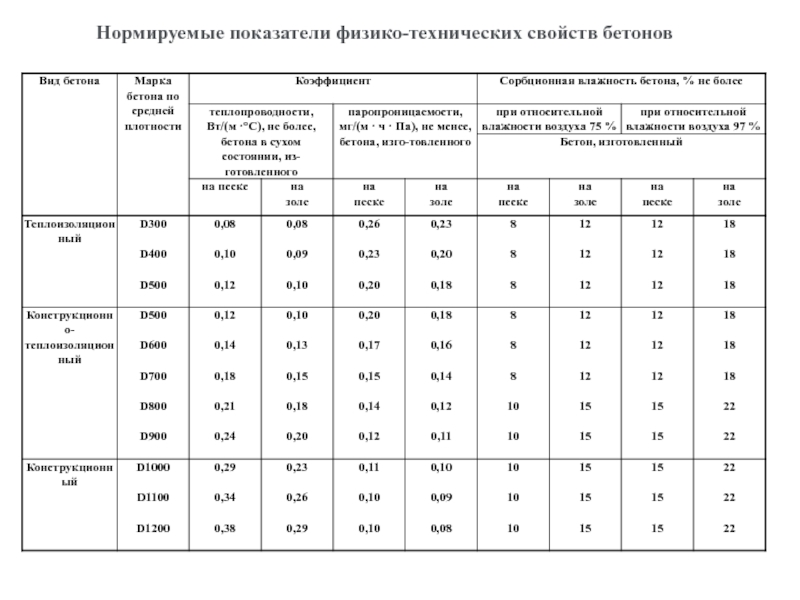

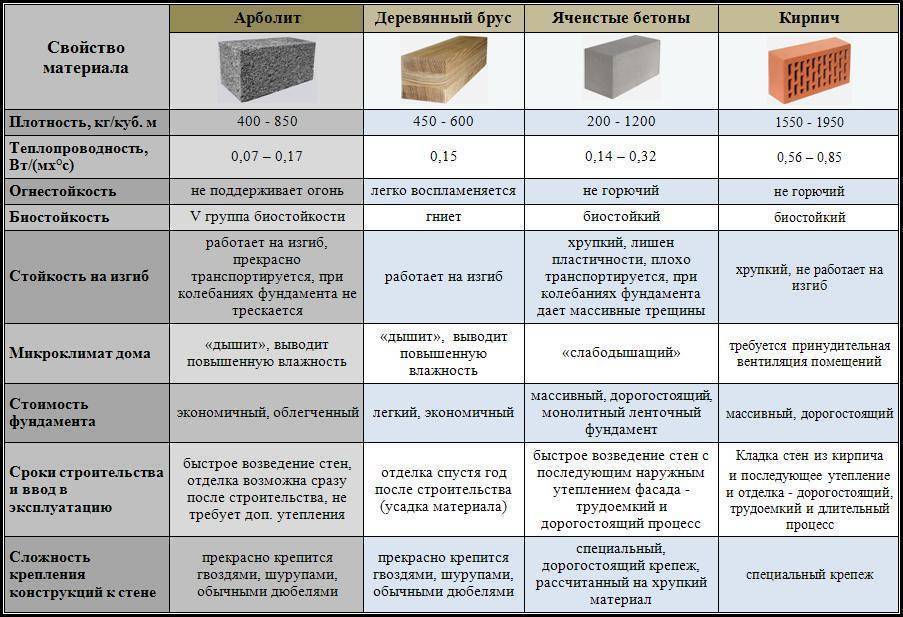

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона. Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.Сравнительно невысокая теплопроводность обеспечивает бетону высокую

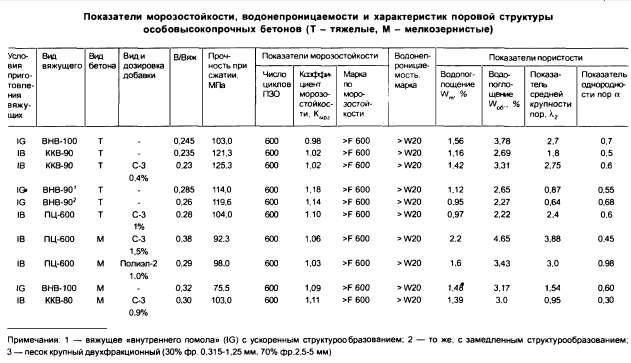

Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении водой может выдерживать многократное замораживание и оттаивание. При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.

Технические свойства бетонной смеси.

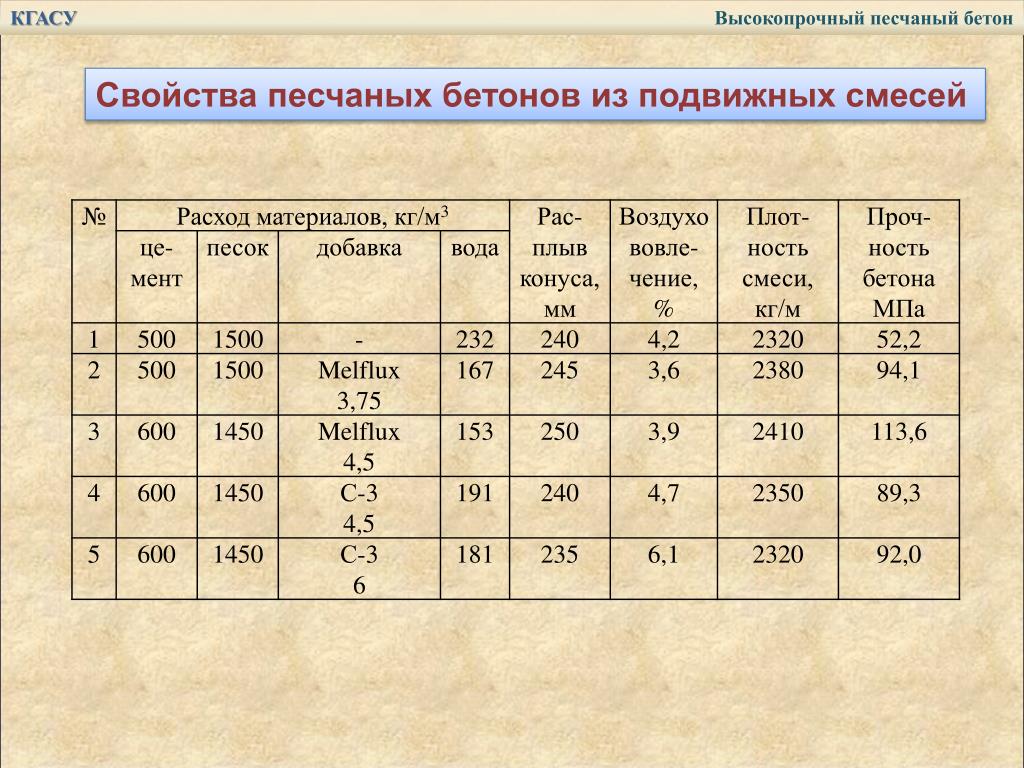

При изготовлении железобетонных изделий и бетонировании монолитных конструкций самым важным свойством бетонной смеси является удобоукладываемость , т.е. способность заполнять форму при данном способе уплотнения, сохраняя свою однородность. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Подвижность бетонной смеси характеризуется измеряемой осадкой (см) конуса (ОК), отформованного из бетонной смеси, подлежащей испытанию. Подвижность бетонной смеси вычисляют как среднее двух определений, выполненных из одной пробы смеси. Если осадка конуса равна нулю, то удобоукладываемость бетонной смеси характеризуется жесткостью.

Жесткость бетонной смеси характеризуется временем (с) вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

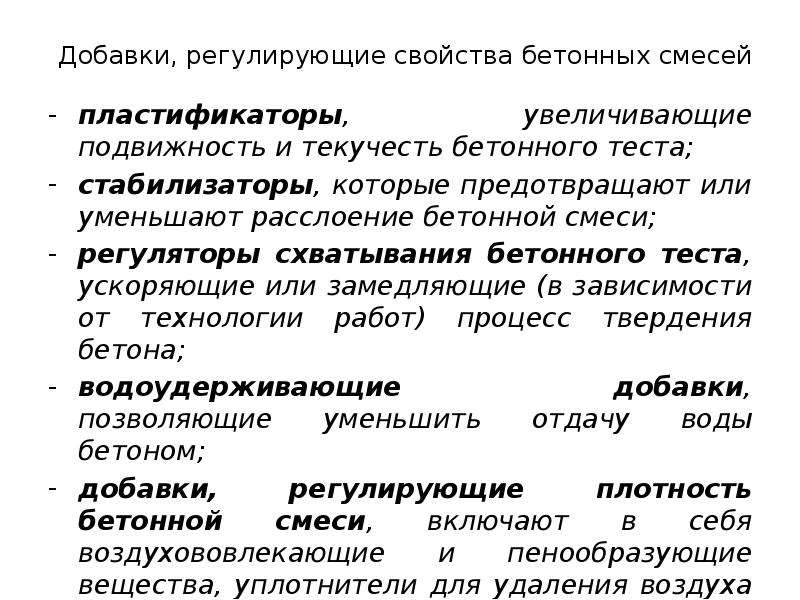

Связность бетонной смеси обуславливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей являются главными мерами борьбы с расслоением подвижных бетонных смесей.

По назначению бетоны подразделяются на: обычный – для изготовления колонн, балок, плит и т. п. конструкций; гидротехнический – для плотин, шлюзов, облицовки каналов; бетон для подземных сооружений – для изготовления труб колодцев, резервуаров; бетон для дорожных покрытий; специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п.

| < Предыдущая | Следующая > |

|---|

Бетон декоративный. Характеристика и свойства. Новости.

4 мая 2009, №623

Сейчас технология декоративного бетона является наиболее популярной во многих передовых странах. И это понятно – ведь с её помощью можно просто и быстро с помощью обычного бетона создавать поверхности, которые полностью повторяют сланец, брусчатку или булыжную мостовую. Сейчас уже стало возможным воссоздать даже дощатый настил или звериные шкуры. Вы можете выбрать любой цвет и фактуру! К тому же, по прочности и долговечности декоративный бетон давно уже обогнал традиционные материалы. И это не говоря ещё о качестве и сравнительно невысокой цене!

Вы можете выбрать любой цвет и фактуру! К тому же, по прочности и долговечности декоративный бетон давно уже обогнал традиционные материалы. И это не говоря ещё о качестве и сравнительно невысокой цене!

Покрытие из цветного бетона долговечно, стойкo к внешним воздействиям, к тому же, не требует некого специального ухода. Декоративный бетон представляет собой монолитный бетон, уложенный определённым образом. К тому же, он уплотняется специальными штампами и подвергается специальной обработке химическими веществами. Применяется декоративный бетон как для частного, так и для промышленного и коммерческого строительства.

Сейчас этот вид бетона является самым лучшим видом имитации материалов из натурального камня. А если к этому фактору прибавить высокие технологические свойства, то можно сказать, что декоративный бетон можно применять для открытых кафе, тротуаров, подъездов, коттеджей, торговых залов и т.д. Одновременно с этим, вполне приемлемо применять цветной бетон и для автостоянок и трамвайных путей, заправочных станций.

Декоративный бетон хорош не только для внешнего оформления, но и для внутренней отделки зданий. Декоративные бетонные полы имеют следующие свойства:

1. Стойкость к высоким нагрузкам. По сравнению с плиткой выдерживает в 2-3 раза больше.

2. Стоек к агрессивным кислотно-щелочным средам, маслам, нефтепродуктам и жирам.

3. Дизайн значительно интереснее и лучше, чем у обычной плитки;

4. Морозостойкость примерно 300 циклов;

5. Высокое сопротивление истиранию;

6. Температурный предел – от -40С до +40С;

7. Стоек к воздействию ультрафиолета;

8. Высокое сопротивление изгибу и сжатию.

Технология укладки декоративного бетона.

Технология укладки декоративного бетона не проста, потому что включает в себя ряд операций и побочных материалов:

1. Перед тем, как укладывать бетон, земляное полотно укрепляют, а также делают многослойное основание.

2. Декоративный бетон используют вместе с различными добавками. Например, моноволоконное армирование, которое обеспечивает весьма высокую твёрдость, широкий предел температур, долговечность получаемой поверхности, стойкость к механическим воздействиям.

3. Применяются качественные красители, с помощью которых поверхность готового покрытия не только яркая и равномерно окрашенная, но и весьма стойка к воздействию ультрафиолетовых лучей.

4. Добавляется и поверхностный отвердитель. Он не только делает конечное покрытие долговечным, но и придаёт глубокий цвет.

5. Применяются также специальные герметики, которые не только образуют на поверхности плёночный слой (вроде краски), но и способствуют связыванию с бетонной основой, потому что проникают в её глубь. Также герметики вырабатывают устойчивость к трению и воздействию агрессивных сред.

Источник: https://www.rmnt.ru/story/wall/dekorativnyy-beton.61317/

свойства, состав, виды, марки бетона, краткая характеристика, соответствие нормам ГОСТа и использование

Бетон используется сегодня абсолютно во всех направлениях строительства. Ему могут быть свойственны совершенно разные характеристики, которые зависят от того, с какой целью его изготавливают. Раствор обычно замешивается на строительной площадке, но для достаточной прочности бетонного сооружения его конструкцию возводят из заводского материала, который называется товарным бетоном.

Основные свойства

Среди наиболее важных технологических свойств бетонной смеси следует выделить:

- плотность;

- прочность;

- водонепроницаемость;

- пластичность;

- огнестойкость.

Из них основным показателем выступает прочность, которая выражена в способности сопротивляться разрушению от нагрузок. Увеличение последних разрешено лишь до определенного предела. Прочность материала определяется его маркой. Под ней понимается предел прочности при сжатии кубиков, сторона которых равна 20 см. Они твердеют после заливки в течение месяца. Предел прочности выражается в кг/см2.

Ознакомившись с понятием марки, вы сможете узнать, что в документации установлены следующие значения. Для обыкновенного бетона цифра варьируется от 25 до 600. Что касается легкого бетона, то здесь границы нормы от 10 до 300. Прочность зависит от того, насколько активен цемент. На этот параметр влияет качество щебня, песка, воды и гравия, а также условия транспортировки, перемешивания, возраста, укладки и твердения бетона.

Рассматривая свойства бетонной смеси, вы обязательно должны обратить внимание на плотность. Описываемый материал не является совершенно плотным, ведь в нем имеются воздушные поры, образующиеся при испарении воды или проникновении внутрь воздуха. Плотность — это степень заполнения объема твердым веществом. Так, если плотность равна 0,95, то 95% объема — это твердые материалы, а 5% — поры.

Для того чтобы получить плотный бетон, количество воды следует уменьшить, а зерна заполнителей выбрать разной величины. Это поспособствует снижению количества пустот. Среди свойств бетонной смеси следует выделить еще и пластичность. Ее определяет подвижность состава, который при укладке должен заполнить все изгибы, пустоты и раковины. Бетон может быть:

- литым;

- пластичным;

- жестким.

Показатель пластичности смеси оценивается прибором, который называется конусом. Этот инструмент представляет собой стальную форму без дна в виде конуса.

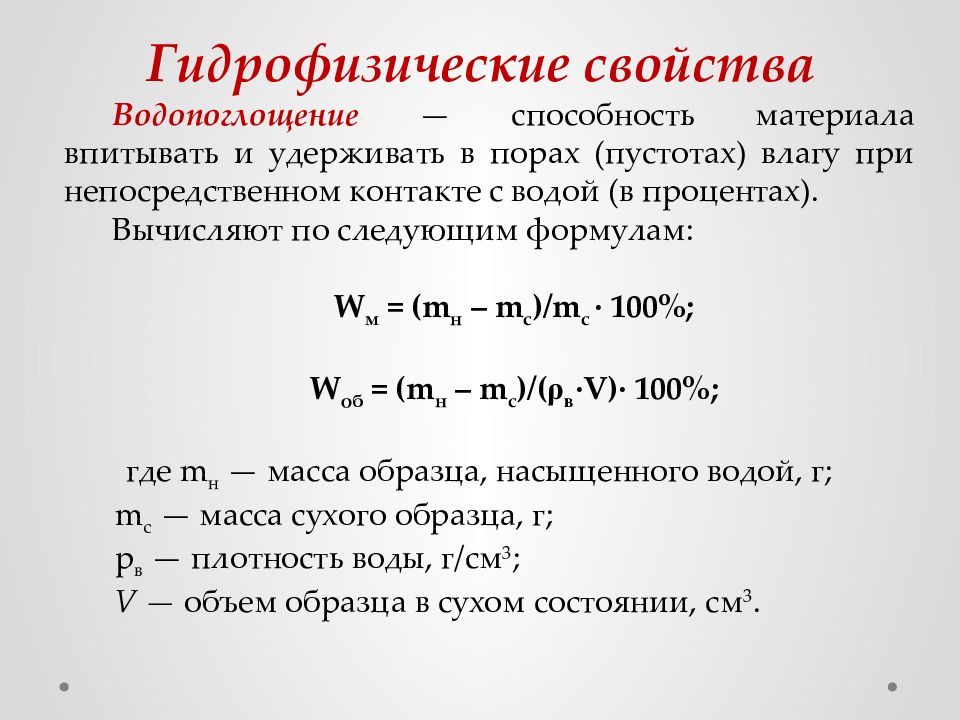

Важным свойством является еще и водопроницаемость. Ее степень характеризуется наибольшим давлением воды, при котором жидкость просачивается через образец. Водонепроницаемость зависит от величины напора воды, плотности и структуры, а также условий твердения, плотности и возраста бетона.

Ее степень характеризуется наибольшим давлением воды, при котором жидкость просачивается через образец. Водонепроницаемость зависит от величины напора воды, плотности и структуры, а также условий твердения, плотности и возраста бетона.

Знакомясь со свойствами бетонной смеси, вы должны будете обратить внимание на огнестойкость. Это способность материала, которая выражена в сопротивляемости к разрушительным факторам, связанным с высокой температурой. Бетон должен выдерживать нормальную эксплуатацию до 250 ˚С.

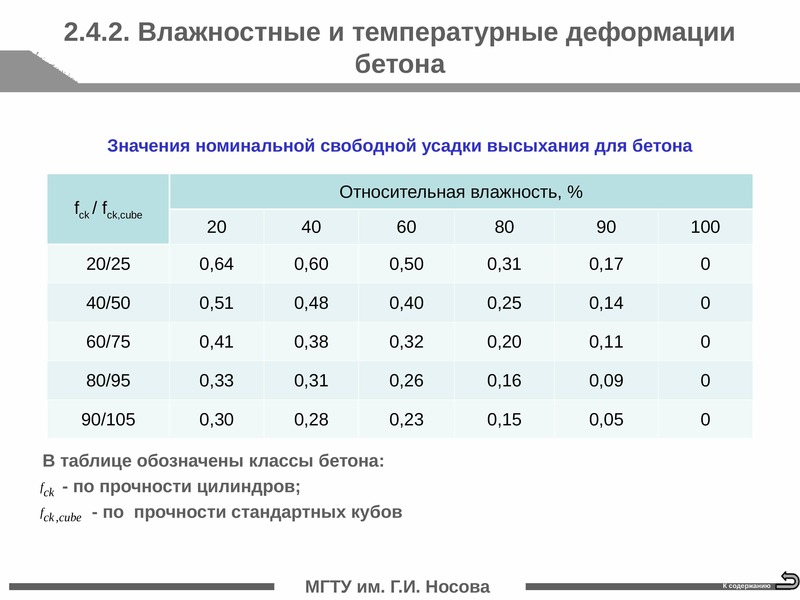

Помимо этого, необходимо обратить внимание на усадку материала. При твердении на воздухе бетон уменьшается в объеме. Снаружи это происходит быстрее, чем внутри, следствием этого становятся трещины. Усадка, как правило, составляет 0,15 мм на 1 м. Если подобрать состав раствора, можно снизить количество усадки или не допустить ее вовсе.

Особенностью заливки является выделение тепла при твердении смеси. Поэтому в возводимых сооружениях можно наблюдать повышение температуры даже при низких температурах внешней среды. Это свойство позволяет осуществлять бетонирование в зимних условиях без обогрева.

Это свойство позволяет осуществлять бетонирование в зимних условиях без обогрева.

Состав бетона

Для того чтобы добиться нужных свойств бетонной смеси, необходимо придерживаться определенного состава. Обычный бетонный раствор получается при смешивании в определенных пропорциях следующих ингредиентов:

- цемента;

- песка;

- воды;

- щебня.

Соотношение компонентов зависит от желаемого результата. В готовую смесь часто добавляют вещества, призванные улучшить свойства материала. Смесь в этом случае будет отличаться, но основные компоненты будут оставаться неизменными.

Цемент и вода необходимы для обеспечения вязкости раствора и формирования его целостности. Следует контролировать количество жидкости и цемента, а также влажность песка и заполнителей.

Основные виды раствора для наружных работ

Свойства бетонной смеси могут изменяться в зависимости от назначения материала. Среди основных разновидностей бетона, который будет эксплуатироваться снаружи, следует выделить:

- железобетон;

- силикатный бетон;

- асфальтобетон;

- гидротехнический бетон;

- керамзитобетон;

- перлитобетон;

- туфобетон.

Железобетон — это сочетание основного материала с арматурой. Используется смесь во всех климатических зонах, ведь она не теряет свойств до -45 ˚С. Эксплуатация возможна до +60 ˚С. С этим типом материала большинство знакомо по железобетонным плитам, используемым в перекрытиях.

Силикатный бетон — это состав из кремния и извести. В смеси может быть кварц и кремнезем. В качестве заполнителя выступает песок. Такой вид бетона изготавливается методом автоклавирования. Материал обрабатывается паром при температуре от 174 до 198 ˚С.

Довольно плотной смесью является асфальтобетон. Он состоит из:

- минерального порошка;

- песка;

- битума;

- щебня.

Каждая часть отдельно высушивается, а после нагревается до 150 ˚С. По температуре укладки асфальтобетон может быть горячим или вязким, холодным или жидким. Рабочая температура первого достигает 120 ˚С, а последнего не должна быть ниже 10 ˚С. Из такого бетона изготавливаются кровли домов и покрытия дорог.

Среди основных свойств бетонной смеси, которая еще называется гидротехническим бетоном, следует выделить повышенную водонепроницаемость. Из этого материала возводятся здания, которые будут эксплуатироваться в болотистой местности или в регионах, часто подвергающихся наводнениям.

Одним из видов легкого бетона выступает керамзитобетон. Заполнителем здесь является керамзит. Это позволяет снизить стоимость работ, да и масса конструкций получается меньше.

Заполнителем в перлитобетоне выступает перлит. Этот материал относится к классу легких, из него изготавливают бетонные ограды. Наполнителем в туфобетоне выступает вулканический туф. Из такого материала изготавливаются стены и плиты перекрытия.

Основные виды бетона для внутренних работ

Свойства бетона и бетонной смеси могут быть таковы, что материал можно использовать лишь для внутренних работ. Это относится к гипсобетону. Вместо цемента здесь применяется строительный гипс, к которому добавляются заполнители из камня. Дополнительными компонентами выступают солома и древесина.

Дополнительными компонентами выступают солома и древесина.

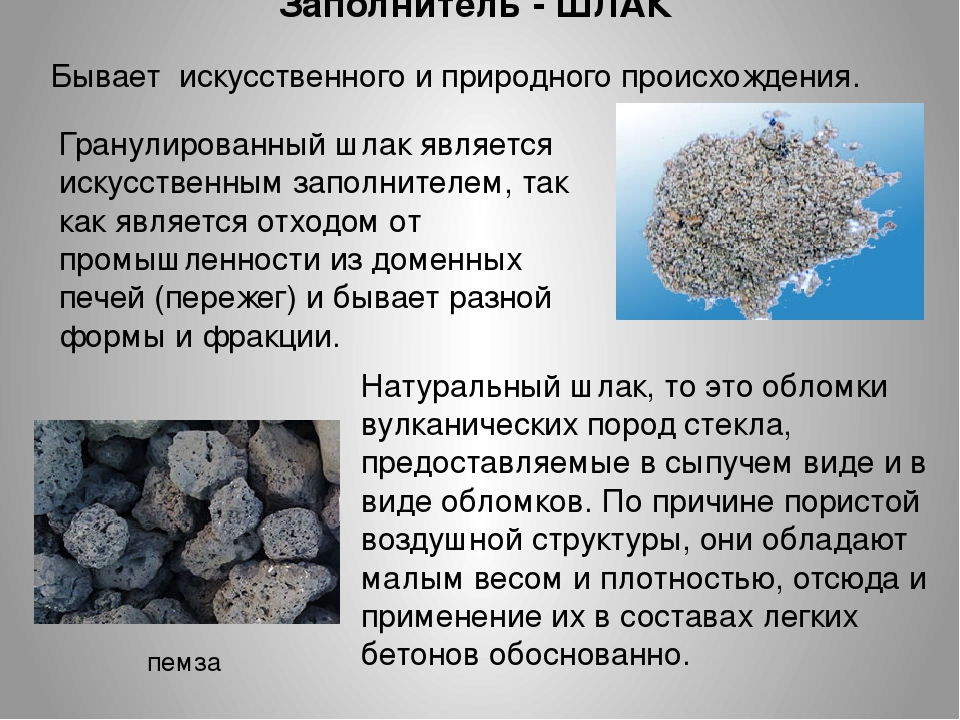

Вместо цемента в качестве вяжущего используется органический полимер и в пластбетоне. Заполнителем может стать любой песок. Этот материал идет на заливку полов в общественных и промышленных помещениях. Наполнителем в бетоне может быть еще и пемза. Речь идет о пемзобетоне, который выступает в качестве теплоизоляционного материала.

На несколько подвидов делится ячеистый бетон. Сюда следует отнести газо- и пенобетон. Оба этих вида используются в качестве теплоизоляционных компонентов при строительстве. Ячеистый материал уступает теплоизолятору. Отдельным видом выступает жаростойкий бетон, который применяется в металлургической промышленности в виде фундамента мартеновских печей.

Виды по классам прочности

Рассматривая основные свойства бетонной смеси, вы должны обратить внимание на прочность. Материал делится по классам прочности на бетоны:

- легкие;

- тяжелые;

- особо тяжелые.

У первых прочность не превышает 1 800 кг/м3, у вторых она варьируется от 1 800 до 2 500, а у третьих значение превышает 2 500 кг/м3 .

Марки бетона и их применение

Свойства бетонной смеси и способы их оценки подлежат изучению в том случае, если вы собрались самостоятельно возводить строительную конструкцию. К способам оценки следует отнести помещение конуса в смесь и определение водопроницаемости материала.

А качество бетона можно определить, обратив внимание на его марку. Наиболее распространенными являются марки от М100 до М550.

Бетон В7,5 (М100) является легким материалом, который используется на стадии заливки фундамента. При помощи этого раствора можно подготовить поверхность и уложить арматуру. В дорожном строительстве такой состав используется при обустройстве бордюров.

Одной из разновидностей легких бетонов, которые еще называются тощими, выступает бетон В12,5 (М150). Областью использования является заливка монолитных плит и фундаментов. Применяются эти материалы очень широко, например, для образования стяжек, когда осуществляется заливка полов, пешеходных дорожек, а также при установке бордюров. Можно использовать смесь и при строительстве оснований для небольших сооружений.

Можно использовать смесь и при строительстве оснований для небольших сооружений.

Довольно широкую область строительных работ охватывает бетон В15 (М200). Он имеет высокую прочность на сжатие и используется при строительстве разных подпорных стен, фундаментов, дорожек и при обустройстве площадок. Использовать материал можно и при изготовлении лестниц, а также в строительстве бетонных подушек под бордюры и дорог.

Бетон В20 (М250) по области использования и характеристикам можно сравнить с В15, однако состав может использоваться при изготовлении плит, которые будут подвергаться небольшой нагрузке. Этот материал гораздо прочнее предыдущих образцов. Довольно популярной маркой, которая используется при строительстве свайно-ростверковых и других монолитных конструкций, является бетон В22,5, известный более под маркой М300. Его принято использовать при заливке отмостки, изготовлении лестниц и заборов, а также площадок.

При строительстве многоэтажек для фундаментов обычно используется бетон В25 (М350). Составу свойственна высокая прочность, его можно использовать при производстве пустотных плит перекрытия и балок. Материал получил распространение в монолитном домостроении, а также при изготовлении дорожных плит, чаш для бассейнов, несущих колонн и многого другого. Этот бетон выдерживает высокие нагрузки, благодаря чему широко используется при строительстве зданий коммерческого и общественного назначения.

Составу свойственна высокая прочность, его можно использовать при производстве пустотных плит перекрытия и балок. Материал получил распространение в монолитном домостроении, а также при изготовлении дорожных плит, чаш для бассейнов, несущих колонн и многого другого. Этот бетон выдерживает высокие нагрузки, благодаря чему широко используется при строительстве зданий коммерческого и общественного назначения.

Средней маркой бетона является В30 (М400). Состав отличается большей стоимостью и быстрым схватыванием, поэтому не столь популярен. Он характеризуется высокой прочностью и надежностью, поэтому является незаменимым материалом при строительстве гидротехнических сооружений и железобетонных изделий, а также банковских хранилищ, к которым предъявляются особые требования. Эта марка бетона рекомендована для объектов с высокими требованиями безопасности. Сюда следует отнести:

- крытые бассейны;

- развлекательные и торговые комплексы;

- аквапарки.

Большой процент цемента в своем составе имеет бетон В40 (М500) и В45 (М550), который имеет высокую прочность и используется в железобетонных изделиях специального назначения, а также гидротехническом строительстве. Для возведения зданий он обычно не применяется.

Для возведения зданий он обычно не применяется.

Характеристики бетона М200 по ГОСТ

Заливку бетонной смеси, основные технологические свойства которой имеют важное значение, необходимо контролировать от начала до конца. На крупных строительных объектах этим занимается прораб. Его опыт позволяет судить о качестве бетона. Например, ему известно, что материал марки М200 относится к категории легких, а его объемный вес и плотность зависят от вида наполнителя. Данный параметр колеблется от 500 до 1800 кг/м3, подвижность материала изменяется от П2 до П4, показатель морозостойкости равен F100, водонепроницаемость имеет значение W4.

Состав соответствует ГОСТ 10181—2000, согласно которому среди ингредиентов обязательно должны быть:

- крупные заполнители в виде щебня;

- песок;

- цемент;

- вода.

Иногда добавляется пластификатор. Наиболее часто используемая фракция щебня для такого вида бетона 10-20 мм. Если в составе присутствует щебень с более мелким или крупным зерном, его объем не должен превышать 5 %.

Рассматривая состав и свойства бетонной смеси, вы должны обратить внимание на следующее. При изготовлении материалов М200 лучшим компонентом будет являться гранитный щебень, который обладает высокими прочностными характеристиками. Марка камня по прочности не должна быть меньше М800. На качество конечного продукта оказывают влияние не только свойства материалов для изготовления бетонной смеси, но и чистота крупного заполнителя. Если будет замечено присутствие глинистых и пылевидных включений, то это станет препятствием сцеплению щебня с цементом, в результате чего прочность бетона может снизиться до 30%.

Характеристики бетона М450 и его соответствие государственным стандартам

Среди главных свойств тяжелого бетона и бетонной смеси присутствует подвижность. У упомянутой марки данный параметр равен пределу П3 — П5. Теплоизоляционные свойства спадают, когда бетон затвердевает, происходит также повышение морозостойкости и водонепроницаемости. Поэтому можно строить гидротехнические сооружения там, где периодически изменяется уровень воды.

Этот материал имеет высокий уровень прочности и устойчив к морозам. Соответствие классу по последней характеристике — F300. Что касается водонепроницаемости, то смесь относится к классу W8 — W12. Это говорит о том, что использовать дополнительные уплотняющие добавки нет необходимости.

Раствор соответствует ГОСТ-7473. Чаще всего используются образцы категории П2, П3, П4, П5. Изготовить бетон М450 можно из одной доли цемента марки М400, 1,1 части песка и 2,5 частей щебня. Если используется цемент марки М500, то следует соблюсти пропорции: 2,9 части щебня, часть цемента, 1,4 части песка.

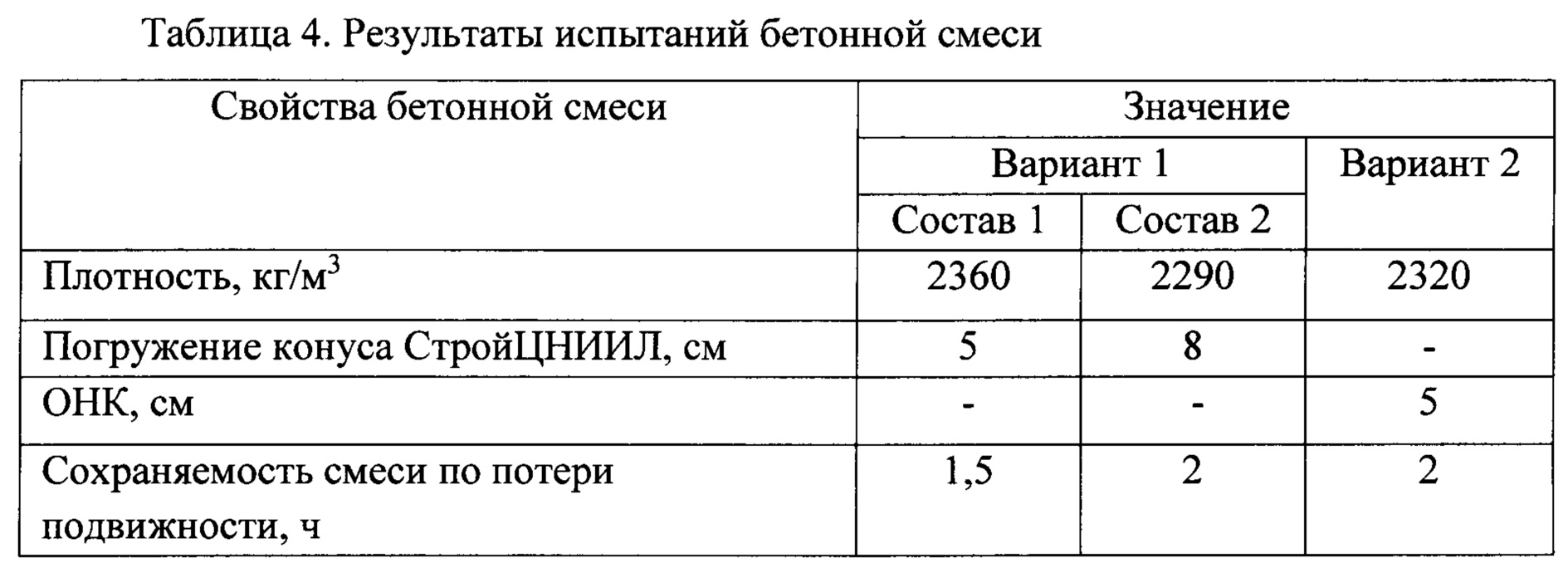

Сохраняемость свойств

Оценка сохраняемости свойств бетонной смеси во времени заключается в получении данных об изменении характеристик в течение определенного промежутка. От момента отбора до момента испытания бетонной смеси необходимо соблюдать правильные условия хранения образца.

Определение свойств бетонной смеси позволит понять, насколько хорошо материал сохранится во времени. Изделие может относиться к одному из трех классов, каждый из которых определяет уровень сохраняемости. Разделяют низкий, средний и высокий уровень.

Изделие может относиться к одному из трех классов, каждый из которых определяет уровень сохраняемости. Разделяют низкий, средний и высокий уровень.

Если раствор был изготовлен на основе быстросхватывающегося цемента, то готовый материал можно отнести к классу С-1, которому свойственна невероятно низкая сохраняемость, равная всего лишь 20 процентам.

Если материал изготовлен из нормально схватывающегося цемента, то его можно отнести уже ко классу С-2, которому свойственна средняя сохраняемость. Она может варьироваться от 20 до 60%.

Если в составе имеются медленно схватывающиеся цементы и компоненты с пониженной температурой, то готовый материал можно отнести к классу С-3 с высоким уровнем сохраняемости — более 60%. У такого материала больше шансов не разрушиться с течением времени.

Особые свойства бетона

Под действием внешних факторов происходит разрыхление структуры, после чего ослабляются связи между элементами. В результате повышается способность к деформациям, увеличивается подвижность. Способность систем изменять свои реологические свойства бетонной смеси под влиянием механических воздействий и восстанавливаться после прекращения воздействия называется тиксотропией.

Способность систем изменять свои реологические свойства бетонной смеси под влиянием механических воздействий и восстанавливаться после прекращения воздействия называется тиксотропией.

Тиксотропные свойства бетонной смеси являются одними из основных. Они определяют способность материала разжижаться, а именно: приобретать свойства жидкого тела. Это происходит при периодически повторяющихся механических воздействиях.

Особой характеристикой вязкопластичных свойств бетона является удобоукладываемость. Под ней понимается способность состава под действием приемов и механизмов укладываться в форму и уплотняться.

Согласно ГОСТ 7473-2010, по удобоукладываемости бетоны могут быть:

- сверхжесткими;

- жесткими;

- подвижными.

У первых жесткость более 50 секунд, у вторых она варьируется от 5 до 50 секунд, у третьих жесткость меньше 4 секунд.

Для описания поведения бетона в разных условиях используются реологические свойства бетонной смеси. Среди них следует выделить:

- вязкость;

- предельное напряжение сдвига;

- период релаксации.

Таким образом, знание состава и особых свойств бетонных смесей помогут в будущем использовать растворы без рисков разрушения возведенных конструкций.

6 СВОЙСТВА БЕТОНА, ИСПОЛЬЗУЕМЫЕ КОНСТРУКТОРАМИ

Схема испытания прочности на изгибНиже приведены свойства бетона в затвердевшем состоянии, используемые проектировщиком в процессе проектирования железобетонной конструкции.

1. Прочность на сжатие

Характеристики прочности определяются как прочность бетона, ниже которой ожидается падение не более 5% результатов испытаний. Согласно IS: бетонная смесь 456 всегда рассчитана на целевую прочность, рассчитанную как

.Сила цели: Сила характеристик + (1.65 x стандартное отклонение)

M20 — минимальная марка бетона для использования в железобетонных работах.

2. Прочность на растяжение

Прочность на изгиб является одним из показателей прочности бетона на растяжение. В бетонной конструкции один набор видимых трещин возникает при изгибе, чтобы вычислить коэффициент нагрузки против растрескивания. Согласно IS: 456 прочность бетона на растяжение может быть рассчитана из прочности на сжатие с использованием эмпирического соотношения, определяемого:

Согласно IS: 456 прочность бетона на растяжение может быть рассчитана из прочности на сжатие с использованием эмпирического соотношения, определяемого:

Прочность на изгиб: f cr =0.7 √fck Н/мм 2

3. Модуль упругости

Модуль упругости бетона, на который существенно влияют следующие факторы.

- Тип используемых заполнителей,

- Тип цемента и

- Смешайте пропорции

Это свойство требуется для расчета прогибов железобетонных элементов конструкции, которые формируют важное предельное состояние при расчете железобетонных элементов. При отсутствии данных испытаний модуль упругости бетона обычно связывают с прочностью на сжатие и рассчитывают по эмпирическому соотношению, рекомендованному стандартом IS: 456-2000, и выражают как

.E c =5000 √fck

Где E c – кратковременный статический модуль упругости бетона, выраженный в Н/мм 2

f ck – характеристическая прочность бетона на сжатие, выраженная в Н/мм 2 .

4. Усадка бетона

Состав бетона и условия окружающей среды, такие как температура и влажность, влияют на общую усадку бетона. Содержание воды в бетоне существенно влияет на усадку. IS: 456-2000 рекомендует общую деформацию усадки как 0,0003 при отсутствии данных испытаний. Усадка при высыхании простого бетона может привести к образованию поверхностных трещин. Усадка бетона также влияет на прогиб железобетонных элементов.

5. Ползучесть бетона

Неупругая зависящая от времени деформация, возникающая в бетонном элементе под длительной нагрузкой, называется ползучестью бетона. На ползучесть бетона влияют следующие факторы.

- Содержание цемента,

- В/Ц отношение,

- Температура и влажность,

- Размер структурного элемента,

- Тип загрузки и период загрузки.

При отсутствии надежных экспериментальных данных коэффициент ползучести выражается как отношение предельной деформации ползучести/упругой деформации при различных возрастных нагрузках в соответствии с рекомендациями МС: 456-2000, приведенными ниже.

| Возраст при загрузке | Коэффициент ползучести |

| 7 дней | 2,2 |

| 28 дней | 1,6 |

| 1 год | 1,1 |

Ползучесть бетона существенно влияет на прогиб железобетонных изгибаемых элементов. Более высокий коэффициент ползучести приводит к большим прогибам. Значение коэффициента ползучести полезно при расчете зависящих от времени прогибов железобетонных элементов.

6. Коэффициент теплового расширения

Коэффициент теплового расширения бетона, на который в основном влияет тип заполнителя, используемого в бетоне, требуется для проектирования конструкций, таких как дымоходы, резервуары для воды, силосы и т. д. Значения, рекомендованные в IS:456-2000, приведены ниже.

| Тип заполнителя | Коэффициент теплового расширения для бетона |

| Кварцит | 1. от 2 до 1,3 x 10 -5 от 2 до 1,3 x 10 -5 |

| Песчаник | от 0,9 до 1,2 x 10 -5 |

| Гранит | от 0,7 до 0,95 x 10 -5 |

| Базальт | от 0,8 до 0,95 x 10 -5 |

| Известняк | от 0,6 до 0,9 x 10 -5 |

Свойства бетона

Свойства бетона

Есть много свойств бетона, которые ниже —

- Марки бетона (М20, М25, М30 и т. д.))

- Прочность бетона на сжатие.

- Характеристическая прочность бетона.

- Прочность бетона на растяжение.

- Прочность бетона.

- Ползучесть бетона.

- Усадка бетона.

- Удельный вес бетона.

- Модульное соотношение бетона.

- Коэффициент Пуассона бетона.

1. Марка бетона

По прочности бетона и составу марки бетона являются определяющими. Для начального строительства минимальная прочность бетона должна была наступить через 28 дней. В измерении МПа выражается марка бетона. Где М обозначает смесь, а МПа выражает общую прочность бетона.

Для начального строительства минимальная прочность бетона должна была наступить через 28 дней. В измерении МПа выражается марка бетона. Где М обозначает смесь, а МПа выражает общую прочность бетона.

Например, для марки бетона М20, где М означает смесь, а 20 означает максимальную прочность на сжатие, достигаемую бетоном 20 Н/мм2 за 28 дней.

Размер куба, на котором проводится испытание на прочность при сжатии, составляет 150 X 150 X 150 мм.

Различные типы бетона ниже

| Группа | Обозначение0n | Характеристическая прочность на сжатие Fck через 28 дней |

| Обычный бетон | М10 М15 М20 | 10 15 20 |

| Стандартный бетон | М25 М30 М35 М40 М45 М50 М55 | 25 30 35 40 45 50 55 |

| Высокопрочный бетон | М60 М65 М70 М75 М80 | 60 65 70 75 80 |

Также прочтите: разница между опалубкой, опалубкой, центрированием, подставкой & Леса

2.

Прочность бетона на сжатие

Прочность бетона на сжатиеКачество, которое значительно различается для одной и той же бетонной смеси Как и нагрузка, прочность бетона также. Используется единственное репрезентативное значение, известное как характеристическая прочность.

3. Характеристическая прочность бетона

Характеристическая прочность бетона — это прочность на сжатие в кубическом испытании бетона. Говоря техническим языком, вероятность разрушения бетона в его характеристиках составляет всего 5%.Естественно, что бетон марки М25 имеет характеристическую прочность 23 МПа, разрушение которой происходит только в 5%, а вероятность сохранения составляет 95%.

По формуле

Целевая средняя сила (Fcm) = fck+(k x s)

- Где,

- Fck=характеристическая прочность

- К=1,65 (постоянная)

- S=стандартное отклонение куба бетона

4. Прочность бетона на растяжение

Прочность бетона на растяжение, одно из основных и важных свойств, которое сильно влияет на степень и размер трещин в конструкциях. Бетон очень хрупок из-за своей хрупкости при растяжении. Следовательно, ожидается, что прямое напряжение не будет сопротивляться.

Бетон очень хрупок из-за своей хрупкости при растяжении. Следовательно, ожидается, что прямое напряжение не будет сопротивляться.

Когда растягивающие усилия превышают предел прочности при растяжении, в бетоне появляются трещины. Поэтому для определения прочности бетона на растяжение необходимо определить нагрузку, при которой бетонные элементы могут треснуть.

Кроме того, для определения прочности на растяжение испытания прочности на разрыв при раскалывании бетонного цилиндра используется метод бетона.

Также прочтите: Что такое кран | Различные типы кранов

5.Прочность бетона

Способность бетона сопротивляться распаду и гниению – это его способность. Одной из главных характеристик является влияние на долговечность бетона. Своя проницаемость к другому потенциалу и увеличению воды и вредных материалов.

При наличии достаточного количества цемента желаемая низкая проницаемость бетона достигается за счет обеспечения полного уплотнения бетона и адекватного отверждения с достаточно низким водоцементным отношением.

6.Ползучесть бетона

Под длительной нагрузкой ползучесть определяется как кратковременная деформация. От продолжительности длительного нагружения в первую очередь зависит деформация ползучести. По нормативам 1,6 при 28-суточном нагружении принимается значение коэффициента предельной ползучести.

7. Усадка бетона

В процессе сушки и затвердевания свойство уменьшаться называется усадкой. Продолжительность воздействия зависит главным образом. Если эту деформацию предотвратить, в бетоне появляются трещины и возникает растягивающее напряжение в бетоне.

Также прочтите: что такое гипс, армированный стекловолокном | Приложения GFRG | Недостатки панели GFRG

8. Удельный вес бетона

От процента армирования зависит удельный вес бетона, вид заполнителя, изменяется от 23 до 26 кН/м 2 количество пустот. Удельный вес железобетона и простого бетона согласно IS:456 составляет 24 и 25 кН/м 3

9.

Модульное соотношение бетона

Модульное соотношение бетонаКратковременное модульное отношение — модуль упругости стали к модулю упругости бетона.Эффекты ползучести и усадки с учетом частичного учета кодом IS дает следующее выражение для долгосрочного модульного отношения.

Где, f cbc = допустимое сжимающее напряжение из-за изгиба в бетоне в Н/мм 2

Долгосрочное модульное соотношение (m) = 280/(3f cbc ).

10. Коэффициент Пуассона бетона

Для высокопрочных бетонов коэффициент Пуассона варьируется от 0,1 до 0,2 для слабых смесей. Для прочностных расчетов обычно принимается равным 0.15 и 0,2 по критериям исправности.

Также читайте: 10 лучших строительных компаний Индии

Часто задаваемые вопросы

Бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей.

Что такое свойства бетона?

Бетон обладает прочностью , долговечностью, универсальностью и экономичностью .Ему можно придать практически любую форму и воспроизвести любую текстуру поверхности.

Свойства бетона

- Механическая прочность, , в частности, прочность на сжатие. Прочность обычного бетона варьируется от 25 до 40 МПа. Выше 50 МПа используется термин «Высокопрочный бетон» (50 МПа соответствует силе в 50 тонн, действующей на квадрат со стороной десять сантиметров).

- Долговечность. Бетон марки чрезвычайно устойчив к физико-химическим воздействиям, исходящим от окружающей среды (мороз, дождь, атмосферное загрязнение и т. д.).) Он особенно хорошо подходит для конструкций, подвергающихся воздействию сложных и экстремальных условий.

- Пористость и плотность. Эти свойства отвечают за первые два. Чем плотнее (или менее пористый) бетон, тем лучше его характеристики и тем выше его долговечность.

Плотность бетона увеличивается за счет оптимизации размеров и упаковки заполнителя и снижения содержания воды.

Плотность бетона увеличивается за счет оптимизации размеров и упаковки заполнителя и снижения содержания воды.

Характеристики бетона

По прочности бетоны бывают следующих видов:

- Прочность на сжатие.

- Прочность на растяжение.

- Прочность на изгиб.

Нравится этот пост? Поделитесь этим с вашими друзьями!

Предлагаемое чтение —

Участники также рассмотрят такие вопросы долговечности, как

ASR, устойчивость к сульфатам, устойчивость к хлоридам и использование SCM. Участники также рассмотрят такие вопросы долговечности, как

ASR, устойчивость к сульфатам, устойчивость к хлоридам и использование SCM.В конце этого курса слушатели смогут :

проверенных участника

на этом вебинаре будет присвоено 0.1 CEU (можно использовать для 1.0 PDH в большинстве мест)

отправлено по электронной почте после отправки оценки. Регистрация для этого

вебинар включает загружаемый отрывок (PDF) из публикации PCA: Эффект

характеристик цемента по свойствам бетона (EB226) . Нажмите здесь, чтобы купить .

|

Примечание: PCA

считает списки рассылки конфиденциальными; ваша информация не будет продана

распространяться или распространяться, и PCA не будет использовать его для чего-либо, кроме указанного

цель. Чтобы отписаться от будущих рекламных писем, ответьте на это

электронное письмо с пометкой «Удалить» в строке темы. |

Характеристики нагрева, растрескивания и остаточные свойства высокопрочного бетона

Автор(ы)

Лонг Т.Фан, Джеймс Р. Лоусон, Фрэнк Л. Дэвис

Аннотация

Представлены результаты части текущей исследовательской программы, проводимой Национальным институтом стандартов и технологий (NIST) для изучения влияния воздействия повышенных температур на характеристики бетона с высокими эксплуатационными характеристиками (HPC). Одной из целей исследовательской программы NIST является разработка фундаментального понимания характеристик нагрева и механизма выкрашивания в HPC, а также количественная оценка потенциала выкрашивания и изменений свойств материала HPC в результате воздействия высоких температур.В этой статье описываются результаты экспериментальной программы NIST, которая фокусируется на влиянии воздействия повышенной температуры на остаточные механические свойства HPC. Остаточные механические свойства измеряли путем нагревания цилиндров размером 102 мм x 204 мм до стационарных тепловых условий при заданной температуре и нагружения их до разрушения после охлаждения образцов до комнатной температуры. Образцы для испытаний были изготовлены из четырех смесей ГПЦ с соотношением воды и цементного материала (в/см) в диапазоне от 0,22 до 0.57, прочность на сжатие при комнатной температуре в диапазоне испытаний от 51 МПа до 93 МПа. Две из четырех смесей HPC содержали микрокремнезем. Образцы нагревали до максимальной внутренней температуры 450°С со скоростью нагрева 5°С/мин. Экспериментальные результаты показывают, что HPC с более высокой исходной прочностью (более низкий вес/см) и с микрокремнеземом сохраняют большую остаточную прочность после воздействия повышенной температуры, чем материалы с более низкой исходной прочностью (более высокий вес/см) и без микрокремнезема. Различия в модуле упругости менее значительны.Однако вероятность взрывного выкрашивания увеличилась в образцах HPC с более низким значением w/cm и микрокремнеземом.

Остаточные механические свойства измеряли путем нагревания цилиндров размером 102 мм x 204 мм до стационарных тепловых условий при заданной температуре и нагружения их до разрушения после охлаждения образцов до комнатной температуры. Образцы для испытаний были изготовлены из четырех смесей ГПЦ с соотношением воды и цементного материала (в/см) в диапазоне от 0,22 до 0.57, прочность на сжатие при комнатной температуре в диапазоне испытаний от 51 МПа до 93 МПа. Две из четырех смесей HPC содержали микрокремнезем. Образцы нагревали до максимальной внутренней температуры 450°С со скоростью нагрева 5°С/мин. Экспериментальные результаты показывают, что HPC с более высокой исходной прочностью (более низкий вес/см) и с микрокремнеземом сохраняют большую остаточную прочность после воздействия повышенной температуры, чем материалы с более низкой исходной прочностью (более высокий вес/см) и без микрокремнезема. Различия в модуле упругости менее значительны.Однако вероятность взрывного выкрашивания увеличилась в образцах HPC с более низким значением w/cm и микрокремнеземом. Изучение характеристик нагрева образцов показывает, что смеси ГПЦ, подвергшиеся взрывному отслаиванию, имели более ограниченный процесс капиллярных пор и потери химически связанной воды, чем те, которые не подвергались отслаиванию.

Изучение характеристик нагрева образцов показывает, что смеси ГПЦ, подвергшиеся взрывному отслаиванию, имели более ограниченный процесс капиллярных пор и потери химически связанной воды, чем те, которые не подвергались отслаиванию.Название производства

Материалы 15-го заседания У.S.-Japan Panel on Fire Research and Safety

Даты конференции

1-7 марта 2000 г.

Название конференции

Группа UJNR по исследованиям пожаров и безопасности

Ключевые слова

строительные технологии, прочность на сжатие, бетон, повышенная температура, взрывное скалывание, высокопрочный бетон, модуль упругости, остаточные механические свойства, стационарные методы испытаний

Цитата

Фан, Л. , Лоусон, Дж.

и Дэвис, Ф.

(2000),

Характеристики нагрева, растрескивания и остаточные свойства бетона с высокими эксплуатационными характеристиками, Материалы 15-го совещания американо-японской группы экспертов по пожарным исследованиям и безопасности, [онлайн], https://tsapps.nist.gov/publication/get_pdf.cfm?pub_id =860257

(По состоянию на 12 января 2022 г.)

, Лоусон, Дж.

и Дэвис, Ф.

(2000),

Характеристики нагрева, растрескивания и остаточные свойства бетона с высокими эксплуатационными характеристиками, Материалы 15-го совещания американо-японской группы экспертов по пожарным исследованиям и безопасности, [онлайн], https://tsapps.nist.gov/publication/get_pdf.cfm?pub_id =860257

(По состоянию на 12 января 2022 г.)

Дополнительные форматы цитирования

Цемент: характеристики, свойства, состав, вредные компоненты и применение

В этой статье мы обсудим:- 1.Характеристики цемента 2. Свойства цемента 3. Состав 4. Функции ингредиентов 5. Вредные компоненты 6. Действие схватывания 7. Место для завода 8. Упаковка 9. Шаровые и трубчатые мельницы 10. Полевые испытания 11. Хранение 12. Использование.

Характеристики цемента:Ниже приведены характеристики цемента:

(i) Цвет цемента должен быть равномерно серым с зеленоватым оттенком. Он указывает на избыток извести или глины и степень обгорания.

Он указывает на избыток извести или глины и степень обгорания.

(ii) Он должен быть гладким при прикосновении или растирании между пальцами.

(iii) Если рука находится в мешке с цементом или в куче цемента, она должна быть прохладной, а не теплой.

(iv) В нем не должно быть твердых комков.

(v) Он не должен содержать избытка кремнезема, извести, глинозема или щелочей.

(vi) Избыточное количество глины и ила в цементе дает землистый цемент.

Свойства цемента:Ниже приведены физические, механические и химические свойства цемента-

.Физические свойства цемента:

Ниже перечислены важные физические свойства хорошего цемента, которые в первую очередь зависят от его химического состава, полноты обжига и тонкости помола:

(i) Придает прочность кладке.

(ii) Это превосходный связующий материал.

(iii) Легко обрабатывается.

(iv) Обладает хорошей влагостойкостью.

(v) Обладает хорошей пластичностью.

(vi) Застывает или рано затвердевает.

(vii) Тонкая паста из цемента с водой должна быть липкой между пальцами.

(viii) Цемент, брошенный в воду, должен тонуть и не всплывать на поверхность.

(ix) Частицы должны иметь однородную крупность.Чтобы получить представление о крупности, рассчитывают удельную поверхность частиц цемента. Удельная поверхность является мерой встречаемости частиц среднего размера, которая должна быть не менее 2250 см 2 /г.

(x) Консистенцию цемента следует проверять с помощью прибора Вика. Если осадка плунжера составляет от 5 мм до 7 мм от дна формы, вода добавлена правильно, в противном случае повторите процесс с другим процентным содержанием воды, пока не будет достигнуто желаемое проникновение.

(xi) Начальное время схватывания обычного цемента составляет около 30 минут. Время начального схватывания – это интервал между добавлением воды в цемент и стадией, когда квадратная игла аппарата Вика перестает полностью проникать.

(xii) Время окончательного схватывания обычного цемента составляет около 10 часов. Окончательное время схватывания представляет собой разницу между временем добавления воды в цемент и временем, необходимым для того, чтобы игла с кольцевой муфтой аппарата Вика перестала отпечатываться на испытательном образце.

(xiii) Цемент должен быть проверен на прочность с использованием прибора Ле Шателье. Этот тест предназначен для обнаружения присутствия несвязанной извести в цементе. Расширение цемента после нагрева и охлаждения формы не должно превышать 10 мм.

Механические свойства цемента:

(i) Прочность на сжатие по истечении 3 дней должна быть не менее 11,5 Н/мм 2 и по истечении 7 дней не менее 17,5 Н/мм 2 .

(ii) Прочность на растяжение по истечении 3 дней должна быть не менее 2 Н/мм 2 и по истечении 7 дней не менее 2,50 Н/мм 2 .

Химические свойства цемента:

(i) Соотношение процентного содержания оксида алюминия и оксида железа не должно быть менее 0,66.

(ii) Отношение процентного содержания извести к глинозему, оксиду железа и кремнезему, известное как коэффициент насыщения известью (LSF), не должно быть меньше 0.66 и не должен быть больше 1,02.

iii) Общие потери при прокаливании не должны превышать 4%.

(iv) Общее содержание серы не должно превышать 2,75%.

(v) Масса нерастворимого остатка не должна превышать 1,50%.

(vi) Масса оксида магния не должна превышать 5 процентов.

Состав рядового цемента:Обыкновенный цемент содержит два основных компонента, а именно глинистый и известняковый.В глинистых породах преобладает глина, а в известковых — карбонат кальция. Типичный химический анализ хорошего рядового цемента вместе с желаемым диапазоном приведен в таблице 6-1.

Функции цемента Ингредиенты:Компоненты обычного цемента, как указано выше, выполняют следующие функции:

(1) Известь (CaO):

Это важный компонент цемента, и его пропорции должны тщательно соблюдаться. Избыток извести делает цемент непрочным и вызывает его расширение и разрушение. С другой стороны, если извести не хватает, прочность цемента снижается, что приводит к быстрому схватыванию цемента.

(2) Силикагель (SiO 2 ):

Это также важный ингредиент цемента, который придает прочность цементу за счет образования двух- и трехкальциевых силикатов. Если кремнезем присутствует в избыточном количестве, прочность цемента увеличивается, но в то же время увеличивается время его схватывания.

(3) Глинозем (Al 2 O 3 ):

Этот ингредиент придает цементу свойство быстрого схватывания. Он действует как флюс и снижает температуру спекания. Однако высокая температура необходима для образования подходящего типа цемента, и, следовательно, оксид алюминия не должен присутствовать в избыточном количестве, так как он ослабляет цемент.

(4) Сульфат кальция (CaSO 4 ):

Этот ингредиент находится в форме гипса, и его функция заключается в увеличении времени начального схватывания цемента.

(5) Оксид железа (Fe 2 O 3 ):

Этот ингредиент придает цементу цвет, твердость и прочность.

(6) Магнезия (MgO):

Этот ингредиент, если присутствует в небольшом количестве, придает цементу твердость и цвет. Высокое содержание магнезии делает цемент непрочным.

(7) Сера (S):

Очень небольшое количество серы полезно для изготовления прочного цемента.Если его избыток, это приводит к тому, что цемент становится непрочным.

(8) Щелочи:

Большая часть щелочей, присутствующих в сырье, при нагревании уносится дымовыми газами, а цемент содержит лишь небольшое количество щелочей. При избытке их в цементе они вызывают ряд неприятностей, таких как щелочно-агрегатная реакция, высолы и окрашивание при использовании в бетоне, кирпичной кладке или кладочном растворе.

Вредные компоненты цемента:Присутствие следующих двух оксидов отрицательно влияет на качество цемента:

(i) Оксиды щелочных металлов K 2 O и Na 2 O

(ii) Оксид магния MgO.

Если количество оксидов щелочных металлов превышает 1 процент, это приводит к разрушению бетона, изготовленного из этого цемента. Точно так же, если содержание оксида магния превышает 5 процентов, он вызывает трещины после затвердевания раствора или бетона. Это связано с тем, что оксид магния, обожженный при температуре около 1500°С, очень медленно гасится при смешивании с водой.

Закрепляющее действие цемента:Когда в цемент добавляется вода, ингредиенты цемента вступают в химическую реакцию с водой и образуют различные сложные химические соединения.Образование этих соединений не является одновременным. Но схватывание цемента продолжается длительное время. Смешивание цемента и воды приводит к образованию липкой цементной пасты, которая постепенно загустевает, пока не достигнет состояния, похожего на камень.

Установлено, что обычный цемент достигает около 70% своей конечной прочности за 28 дней и около 90% своей конечной прочности примерно через год.

Ниже перечислены важные соединения, образующиеся при схватывании цемента:

(1) Трехкальциевый алюминат (3CaO, Al 2 O 3 ):

Это соединение образуется примерно через 24 часа после добавления воды в цемент.

(2) Тетракальций алюмоферрит (4CaO, AI 2 O 3 , Fe 2 O 3 ):

Это соединение также образуется примерно через 24 часа после добавления воды в цемент.

(3) Трехкальциевый силикат (3CaO, SiO 2 ):

Это соединение образуется примерно через неделю после добавления воды в цемент и в основном отвечает за придание прочности цементу в ранний период схватывания.

(4) Двухкальциевый силикат (2CaO, SiO 2 ):

Это соединение образуется очень медленно и, следовательно, отвечает за придание прочности цементу.

Вышеуказанные четыре основных минерала в обычном портландцементе обозначаются кратко как C 3 A, C 4 AF, C 3 S и C 2 S соответственно, а их относительные пропорции, выраженные в процентах, составляют: следует –

При добавлении воды к цементу быстрее всего реагирует с водой C 3 A, а в порядке убывания скорости C 4 AF, C 3 S и C 2 S.

В начальный период твердения прирост прочности С 2 S невелик и составляет около 15 % от прочности С 3 S. Через 28 дней практически наступает гидратация С 3 S. к концу, и гидратация C 2 S только начинается в это время. Поэтому, когда требуется высокопрочный бетон в короткие сроки, цемент изготавливают с высоким содержанием C 3 S.

С другой стороны, если на более позднем этапе требуется высокопрочный бетон, как в случае гидротехнических сооружений, цемент изготавливают с повышенным содержанием С 2 S.

Затвердевание бетона значительно ускоряется при использовании C 3 A, поэтому это свойство C 3 A используется для производства быстротвердеющего портландцемента.

В зависимости от минералогического состава клинкера в процентах портландцемент условно можно разделить на следующие группы:

Цементный завод: Место цементного завода следует выбирать тщательно.

Ниже приведены руководящие факторы, на которые следует обратить внимание при выборе места предполагаемого строительства цементного завода:

(1) Климатические условия:

Площадка для цементного завода должна быть выбрана таким образом, чтобы ее климатические условия были благоприятны для производства цемента.

(2) Труд:

Площадка должна быть такой, чтобы можно было легко и экономично приобрести необходимую рабочую силу.

(3) Рынок:

Площадка для цементного завода должна быть по возможности ближе к рынку сбыта. Это снизит стоимость транспортировки и сведет к минимуму вероятность порчи цемента во время транспортировки.

(4) Мощность:

Также следует учитывать доступность электроэнергии и топлива по экономичным ценам.

(5) Сырье:

Они должны быть легко и постоянно доступны на рассматриваемой территории.

(6) Транспортные средства:

Место для цементного завода должно быть таким, чтобы были доступны транспортные средства для сырья и готовой продукции.

(7) Разное:

Рядом с площадкой для цементного завода необходимо наличие парков, скверов, баз отдыха и т.п. Такие меры были бы полезны для отдыха офицеров и рабочих завода.

Вышеуказанные условия предназначены для идеального места для цементного завода.Получить такой сайт на практике сложно, если не невозможно. Поэтому становится необходимым выбрать сайт, который удовлетворяет большинству условий, упомянутых выше.

Упаковка цемента:Фасовка цемента в нашей стране в основном производится в обычные джутовые или джутовые мешки. Эти пакеты оказались удовлетворительными контейнерами, поскольку их форма и размер делают их удобными в обращении. При правильном обращении они могут совершить от трех до пяти поездок с завода к потребителям цемента.

Однако основные недостатки такой упаковки следующие:

(i) На каждом этапе обработки некоторая часть цемента, содержащегося в джутовом мешке, теряется.

(ii) Даже после опорожнения мешка с цементом в мешке остается небольшое количество цемента, и поэтому невозможно использовать все содержимое мешка.

(iii) Такая упаковка приводит к загрязнению воздуха.

(iv) Работа с джутовыми мешками оказывается вредной для здоровья рабочего, поскольку он вдыхает значительное количество частиц цемента во время транспортировки таких мешков.

(v) На качество цемента влияет попадание влаги из атмосферы.

Для улучшения качества упаковочных мешков Национальный совет по цементу и строительным материалам разработал усовершенствованный джутовый мешок с плотной конструкцией. Такие мешки технически превосходят обычные джутовые мешки, и ожидается, что они существенно уменьшат потери цемента из-за просачивания и проникновения влаги.

Правительство сделало обязательной упаковку цемента в эти мешки.Индии. В настоящее время производители предлагают различные упаковочные пакеты и имеют на них четкую маркировку для определения типа цемента и названия производителя.

Некоторые другие рекомендации:

(i) Пластиковые и бумажные мешки больше подходят для защиты цемента от влаги.

(ii) Существует рынок мешков или упаковок небольшого размера, содержащих 1 кг, 2 кг, 5 кг и 10 кг. Это удовлетворит потребности потребителей, нуждающихся в малом количестве цемента для сельских и городских домов.

(iii) Должны быть разработаны специальные виды транспорта и погрузочно-разгрузочные сооружения для удовлетворения потребностей крупных покупателей.

Цемент по всему миру фасуется навалом и в розничную упаковку. В нашей стране он в основном упаковывается в пакеты по 50 кг, тогда как в других странах широко распространены биг-бэги по 200 кг. В последнее время наблюдается сдвиг в сторону потребительских предпочтений, концепции прочности, удобства и стандарта упаковки.

В развитых странах цемент упаковывают в многослойные полипропиленовые бумажно-ламинированные мешки.Эти пакеты изготовлены из полипропиленовой ткани и ламинированы изнутри крафт-бумагой.

Эти мешки становятся популярными в настоящее время и, вероятно, со временем заменят обычные джутовые мешки и в нашей стране, так как обладают следующими преимуществами:

(i) Упаковка цемента в эти мешки обеспечивает желаемое качество и количество продукта и, таким образом, интересы потребителей.

(ii) Эти сумки привлекательны и приличны на вид.Процесс обработки становится легким, простым и гигиеничным.

(iii) Эти мешки легкие и защищают цемент от влаги.

(iv) Эти сумки также имеют очень хорошую стоимость при перепродаже. Как только они порвутся или изуродуются, они станут полезными, как брезент. Следовательно, бедные обитатели хижин могут использовать эти мешки для покрытия крыш своих хижин в сезон дождей или в качестве дождевика.

(v) Эти мешки предотвращают или останавливают кражу цемента во время заполнения, хранения, транспортировки, распределения и т. д.

(vi) Потери цемента полностью исключены, так как они герметичны. Потери цемента в обычном джутовом мешке ограничены 4% согласно BIS. Из-за огромного роста производства цемента потребность в мешках для упаковки цемента, вероятно, достигнет цифры в 100 крор мешков каждый год, и, таким образом, можно оценить огромную экономию цемента, которая может быть достигнута при использовании этих мешков. Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

(vii) Среднее перемещение цемента в нашей стране составляет около 750 км, и во время этого перемещения происходит множество многократных погрузочно-разгрузочных работ. Поскольку цемент является гигроскопичным материалом, его свойства изменяются под воздействием воздуха и влаги. Таким образом, крайне важно обеспечить правильный вид упаковки.

Шаровые и трубчатые мельницы :Эти мельницы используются для измельчения сырья или смеси сырья или клинкеров. Шаровые мельницы используются для предварительного измельчения, а трубчатые – для окончательного измельчения.

На рис. 6-5 показан вертикальный разрез типичной шаровой мельницы. Он представляет собой стальной цилиндр диаметром от 2 м до 2,50 м и длиной от 1,80 м до 2 м.

Цилиндр расположен в горизонтальном положении и вращается вокруг стального вала. На внутренней стороне цилиндра закреплены перфорированные изогнутые пластины. Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Действие шаровой мельницы очень простое.Измельчаемый материал подается сверху. Когда мельница вращается вокруг своей горизонтальной оси, стальные шарики ударяются о перфорированные изогнутые пластины и при этом дробят материал. Этот измельченный материал проходит через внутреннее сито, а затем через внешнее сито. Он собирается из выпускного отверстия в нижней части наружного корпуса мельницы.

На рис. 6-6 показан продольный разрез типичной трубной мельницы. Он представляет собой длинный горизонтальный стальной цилиндр диаметром около 1 м.50 м и длиной от 7 до 10 м. Цилиндр частично заполнен стальными шариками размером от 20 до 25 мм. p Вход для кормления.

Действие трубной мельницы аналогично действию шаровой мельницы. А вот тонкий помол достигается за счет стальных шариков меньшего размера. Для подачи материала в мельницу предусмотрен шнек. Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц.В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц.В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Для совмещения предварительного и окончательного помола можно использовать отсековую мельницу или многокамерную мельницу. Такая мельница имеет разные камеры или секции, в которых размещены стальные шары разных размеров. Материал, подлежащий измельчению, последовательно проходит через камеры. Сначала располагаются камеры со стальными шариками большего размера, за ними следуют камеры со стальными шариками меньшего размера.

Таким образом, мельница с отсеками сочетает в себе действие шаровой мельницы и трубной мельницы. Это приводит к экономии площади и упрощает процесс шлифования. Стоимость помола также получается меньше за счет установки такой мельницы.

Полевые испытания цемента :Следующие четыре полевых испытания могут быть проведены для приблизительной оценки качества цемента:

(1) Цвет

(2) Физические свойства

(3) Наличие комков

(4) Прочность.

(1) Цвет:

Цвет цемента должен быть однородным. Он должен быть типичного для цемента цвета, т. е. серого цвета с легким зеленоватым оттенком. Это не всегда надежный тест. Но это указывает на избыток извести или глины и степень обгорания.

(2) Физические свойства:

Цемент должен быть гладким при прикосновении или растирании между пальцами. Если он ощущается шероховатым, это указывает на фальсификацию с песком. Если рука опущена в мешок или кучу цемента, она должна быть прохладной, а не теплой.Если в ведро с водой бросить небольшое количество цемента, он должен утонуть, а не всплывать на поверхность.

Тонкая паста из цемента с водой должна быть липкой между пальцами. Если цемент содержит слишком много толченой глины и ила в качестве примеси, паста будет давать землистый запах.

(3) Наличие комков:

В цементе не должно быть твердых комков. Такие комки образуются при поглощении влаги из атмосферы.Любой мешок цемента, содержащий такие комки, следует выбраковывать.

(4) Прочность:

Прочность цемента можно приблизительно определить следующими способами:

(i) Изготавливаются брикеты с тощим или слабым раствором. Размер брикета может быть около 75 мм х 25 мм х 12 мм. Соотношение цемента и песка может быть 1:6. Брикеты погружают в воду на 3 дня. Если цемент хорошего качества, такие брикеты не будут легко ломаться, и их будет трудно преобразовать в порошкообразную форму.

(ii) Готовят цементный блок размером 25 мм x 25 мм и длиной 200 мм и погружают его на 7 дней в воду. Затем его укладывают на опоры на расстоянии 150 мм друг от друга и нагружают весом 340 Н. Блок не должен иметь признаков разрушения.

(iii) Густую пасту из цемента с водой готовят на куске толстого стекла и выдерживают под водой в течение 24 часов. Он должен схватиться и не треснуть.

Хранение цемента : Цемент следует хранить бережно.В противном случае он может впитать влагу из атмосферы и стать бесполезным для строительных работ.

При хранении цемента необходимо соблюдать следующие меры предосторожности:

(1) Влага:

Установлено, что если влага удерживается от цемента, то цемент сохраняет свои качества в течение неопределенного периода времени. Поглощение одного-двух процентов влаги не оказывает заметного влияния на качество цемента. Но если влагопоглощение превышает 5 процентов, цемент становится совершенно бесполезным.Следовательно, когда цемент должен храниться в течение длительного периода, его следует хранить в герметичных контейнерах.

(2) Срок хранения:

Сыпучий цемент можно хранить неограниченное время в герметичных контейнерах. Но желательно избегать хранения цемента в джутовых мешках более 3-х месяцев. Если это неизбежно, следует испытать цемент, чтобы убедиться в его свойствах.

(3) Сваи:

Мешки с цементом сложены штабелями.Экономично формировать кучу из 10 мешков цемента. Расстояние между штабелями цементных мешков и наружными стенами здания должно составлять около 300 мм. Между сваями должны быть предусмотрены проходы шириной около 900 мм.

Между сваями должны быть предусмотрены проходы шириной около 900 мм.

Для длительного хранения верх и низ штабелей следует накрыть брезентом или водонепроницаемой бумагой.

(4) Качество цемента:

Цемент тонкого помола более активен и, следовательно, быстрее поглощает влагу из атмосферы.Следовательно, следует принимать чрезвычайные меры предосторожности для хранения мелкоизмельченного цемента.

(5) Удаление цемента:

При снятии мешков с цементом со свай достаточной высоты ступени следует формировать, вынимая два-три мешка из передних свай. Целесообразно также удалять цемент в порядке срока его хранения, т.е. цемент, хранившийся ранее, должен быть извлечен первым. Другими словами, следует соблюдать правило «первым пришел — первым вышел».

(6) Складские помещения:

Для хранения цемента в течение достаточно длительного периода должны быть сооружены складские навесы специальной конструкции.Стены, крыша и пол таких навесов должны быть водонепроницаемыми.

Необходимо предусмотреть несколько маленьких окон, и они должны быть плотно закрыты. Пол должен быть над землей. При необходимости должен быть предусмотрен дренаж для отвода воды, скопившейся вблизи такого навеса. Для определения размера навеса для хранения установлено, что для 20 мешков или 10 кН цемента потребуется около 1 м 3 площади.

Следует отметить, что цемент, даже при хранении в самых благоприятных условиях, при длительном хранении теряет свою активность.Например, продолжительность хранения 3 месяца и 12 месяцев вызовет снижение активности цемента примерно на 20% и 40% соответственно.

Следовательно, рекомендуется повторно активировать цемент, хранящийся в течение длительного периода времени. Наиболее эффективным способом обработки такого цемента является виброизмельчение, обеспечивающее большую тонкость помола цемента и делающее его пригодным для использования.

Использование цемента : В настоящее время цемент широко применяется при строительстве различных инженерных сооружений. Он оказался одним из ведущих инженерных материалов современности и не имеет конкурентов в производстве и применении.

Он оказался одним из ведущих инженерных материалов современности и не имеет конкурентов в производстве и применении.

Ниже приведены различные варианты использования цемента:

(i) Цементный раствор для кладочных работ, штукатурки, расшивки и т. д.

(ii) Бетон для укладки полов, крыш и изготовления перемычек, балок, навесов, лестниц, колонн и т. д.

(iii) Строительство важных инженерных сооружений, таких как мосты, водопропускные трубы, плотины, туннели, водохранилища, маяки, доки и т. д.

(iv) Строительство резервуаров для воды, колодцев, теннисных кортов, септиктенков, фонарных столбов, дорог, телефонных будок и т. д.

(v) Изготовление соединений для водостоков, труб и т. д.

(vi) Производство сборных труб, свай, садовых сидений, художественно оформленных урн, цветочных горшков и т. д., мусорных баков, столбов для ограждений и т. д.

(vii) Подготовка фундаментов, водонепроницаемых полов, пешеходных дорожек и т. д.

д.

Обзор свойств, структурных характеристик и возможностей применения бетона, содержащего древесные отходы, в качестве частичной замены одного из составляющих его материалов6 Выпуск 1 (2018)

[36] нАиК, т. 1, с. R, KRAus, R.n, siddiQue, R. (2003). CLSM, содержащий смесь угольной золы и нового пуццоланового материала

. Журналы материалов ACI, Vol. 100, № 3, стр. 208–15.

[37] удоэё, ф. f, inYAng, h, Young, d. т, оПАРАду, эл. е. (2006). Возможности использования отходов древесной золы в качестве добавки

в бетон. Журнал материалов в области гражданского строительства, Vol. 18, № 4, с. 605–11

[38] ettu, l.o, mBAJioRgu, m. с. ш, нЙоКу, ж.с, АЙоКу, с. А, нвАчуКву, К. с. (2013)

Изменение прочности композиционных материалов OPC-Saw Dust Ash в зависимости от процентного содержания зольных опилок. Гражданские и экологические исследования,

Vol. 3, № 9, с. 53 – 58.

[39] ЧоудхуРИ, С, МАНИАР, А, сугАнЯ, о. м. (2015). Развитие прочности бетона с древесной золой

Смешанный цемент и использование моделей мягких вычислений для прогнозирования параметров прочности». Журнал перспективных исследований,

Журнал перспективных исследований,

Vol.6, стр. 907–913.

[40] нАиК, т. 1, с. Р, КРАус, Р. н. (2003). Новый источник пуццолановых материалов. Бетон Интернэшнл, 55–62.

[41] А.Б.ХишеК, д.15 с, КумБАР, П.К. (2017). Экспериментальное исследование аспектов долговечности бетона с частичной заменой цемента

золой опилок. Международный журнал научно-исследовательской организации Vol. 1, № 5, с. 36 – 41.

[42] чеАх, с. Б, ЧАСТЬ, ш. К, Рамли, м. (2015). Гибридизация угольной летучей золы и древесной золы для изготовления

низкощелочного геополимерного несущего блока, отверждаемого при температуре окружающей среды, Construction Building Material,

Vol.88, стр. 41–55.

[43] АдАму, м, тифАсе, А. с, уче, о. А. у. (2017). Инженерные свойства золобетона из промышленных древесных отходов.

Международный журнал достижений в области строительства, Vol. 1, № 1, стр. 1 – 10.

[44] Аволуси, т. 1, с. м, СоЖоБи А. О, Афолаян Ж. О. с. д. А (2017). и применение латерита в бетоне:

с. д. А (2017). и применение латерита в бетоне:

Перспективы и последствия повышенной температуры. Когент Инжиниринг. https://doi.org/10.1080/23311916.2017.1387954.

[45] Р.Ахим, А.А., АдедоКун, с. i, AJAYi, B.R, AdedoYin, o, AdegBoYegA, B.o. (2017).

Применение зольных опилок в качестве частичной замены цемента при производстве замкового брусчатого камня

. Международный журнал устойчивой инженерии и технологий строительства, Vol. 8, № 1, с. 1 – 11.

[46] КумАР, т. 1, с. Р. П., судхиш, с, саси, К. с. (2015). Прочностные характеристики бетона на основе геополимера

на основе зольных опилок.Международный журнал исследований ChemTech, Vol. 8, № 2, стр. 738-745.

[47] мартонг, ок. (2012). Зола опилок (ЗДА) как частичная замена цемента». Международный журнал

Engineering Research and Applications, Vol. 2, № 4, стр. 1980-1985.

[48] ТЯГЕР С, Уцев Ж, АдАгБА, т. 1, с. (2011). Пригодность зольно-известковой смеси опилок для производства пустотелых блоков Sandcrete

. Нигерийский технологический журнал, Vol. 30, № 1, с. 79–84

Нигерийский технологический журнал, Vol. 30, № 1, с. 79–84

[49] mAgeswARi, m, vidivelli, B.(2009). Использование зольных опилок в качестве замены мелкого заполнителя в бетоне.

Журнал экологических исследований и разработок, Vol. 3, № 3, стр. 720–726.

[50] удоэё, ф. f, dAshiBil, P. u. (2002). Зола опилок как материал для бетона. Журнал материалов в области гражданского строительства,

Vol. 14, № 2, стр. 173–176.

[51] ASTM c618-05 (2005). Стандартные технические условия на летучую золу угля и необработанный или прокаленный природный пуццолан для использования в качестве минеральной добавки

в бетон.Американское общество международных испытаний и материалов, Западный Коншохокен, Филадельфия.

[52] вАсилев, с. В., БАКТЕР, Д., АНДЕРСЕН, Л. К, Василев А, гр. г. (2010). Обзор химического состава

биомассы. Топливо, Том. 89, стр. 913–33.

[53] elinwA A. u, mAhmood, A. m. (2002). Зола из древесных отходов как заменитель цемента. Цемент Бетон

Цемент Бетон

Композиты, об. 24, 219–22.

[54] elinwA, A. u, eJeh, s. П. (2004).Влияние включения летучей золы сжигания опилок в цементные пасты и растворы

. Журнал азиатской архитектуры, строительной техники, Vol. 3, № 1, стр. 1–7.

[55] Bs12. (1996). Британский институт стандартов — Спецификация портландцемента. Британский институт стандартов, Лондон,

[56] РАДЖАММА Р., БОЛЛ Р. Дж., ТАРЕЛХО Л.А. с, лабринча, д. а., фэрреира, в.м. (2009).

Характеристики и использование летучей золы биомассы в материалах на основе цемента.J Hazard Mater, Vol. 172, стр. 1049–60.

[57] демис, с, тАПАли, т. н. г, ПАПАдАКис, в.г. (2014). Исследование эффективности использования

золы биомассы в качестве пуццолановых материалов. Строительство и строительные материалы, Vol. 68, pp. 291–300

[58] ПАПАдАКис, в.г, Антиохос, с, цимАс, с. (2002). Дополнительные вяжущие материалы в бетоне – Часть II:

фундаментальная оценка коэффициента полезного действия. Цемент, бетон и исследования, Vol.32, № 10, стр. 1533 – 1538.

Цемент, бетон и исследования, Vol.32, № 10, стр. 1533 – 1538.

[59] Antiohos, s. К, ПАПАДАКИС, В. Г, ЧАНИОТАКИС, Э, ЦИМАС, С. (2007). Улучшение характеристик трехкомпонентных смешанных цементов

путем смешивания различных типов летучей золы. Cem Concr Res. Том. 37, № 6, стр. 877–85.

Свойства бетона — Civil Bull

Бетон представляет собой смесь цемента, песка, заполнителей, воды и добавок. Свойства бетона варьируются в зависимости от пропорций ингредиентов, что позволяет использовать его в самых разных областях строительной отрасли.Прежде чем иметь дело с бетоном и работать с ним, инженер должен знать об этих 14 свойствах бетона.

Рисунок 1 : БетонСвойства бетона делятся на пластическую и затвердевшую стадии.

Свойства бетона в пластической стадии

Цемент вступает в химическую реакцию с водой во время образования бетона. Этот бетон можно формовать в любой форме и размере. Этот свежий бетон обладает следующими свойствами:

1.

Сегрегация

СегрегацияРазделение крупных заполнителей с бетонной массой называется сегрегацией.Адекватно перемешанный бетон не показывает никакой сегрегации. Чрезмерная сегрегация приводит к образованию сот и, как следствие, снижению плотности и прочности бетона.

Рисунок 2 : Сегрегация в бетонеСегрегация в основном возникает из-за плохо подобранной смеси, падения бетона с высоты, длительной транспортировки, чрезмерной вибрации и т. д. С помощью этих мер можно избежать расслоения.

- Ограничение водоцементного отношения до минимума.

- Введение воздухововлекающих добавок в бетонную смесь.

- Не допускайте падения бетона со значительной высоты. IS 456-2000 ограничивает это значение до 1,5 м

- Мы должны тщательно выполнять все операции, такие как транспортировка, погрузочно-разгрузочные работы, укладка и уплотнение.

2. Вытекание

Склонность воды просачиваться в бетонную смесь или выходить на поверхность бетона известна как вытекание. Эта поднимающаяся вода имеет тенденцию выносить цементный раствор на поверхность и образовывать слой пены, известный как цементное молоко. Следующие меры могут предотвратить вытекание бетона:

Эта поднимающаяся вода имеет тенденцию выносить цементный раствор на поверхность и образовывать слой пены, известный как цементное молоко. Следующие меры могут предотвратить вытекание бетона:

- Не создавать чрезмерной вибрации для уплотненного бетона

- Увеличение доли цемента и мелких частиц

- Использование минимального водоцементного отношения

- Добавление воздуха -вовлекающий агент для улучшения удобоукладываемости.

3. Удобоукладываемость

Удобоукладываемость свежего бетона — это свойство, определяющее легкость и однородность, с которыми его можно смешивать, укладывать, уплотнять и отделывать. Удобоукладываемый бетон обладает необходимой смазкой для работы с бетоном без каких-либо расслоений и кровотечений.

Рисунок 4: Удобоукладываемость бетонаФакторы, влияющие на удобоукладываемость:

- Водоцементное отношение

- Доля мелкой фракции в бетонной смеси затвердевший бетон

По мере затвердевания бетона и достижения необходимой прочности можно проверить его реальные свойства, на которые рассчитан этот бетон.

Эти свойства следующие:

Эти свойства следующие:1. Прочность бетона

Прочность бетона можно разделить на следующие четыре типа:

- Прочность на сжатие

- Характеристическая прочность

- Прочность на растяжение

- Прочность на сдвиг

- . Прочность на сжатие

Прочность на сжатие является основным критерием качества бетона. Расчет бетонной смеси был сделан для достижения этой конкретной прочности на сжатие.Проверка прочности на сжатие производится кубом (Индия) и цилиндром (Америка). Стандартные кубики и цилиндры испытывают через 28 дней, дополнительные испытания через 7 дней. Эти образцы испытывают на универсальной испытательной машине.

Рисунок 5 : Испытание бетона на прочность при сжатииПримечание: Значения кубов примерно на 20% выше, чем для цилиндров.

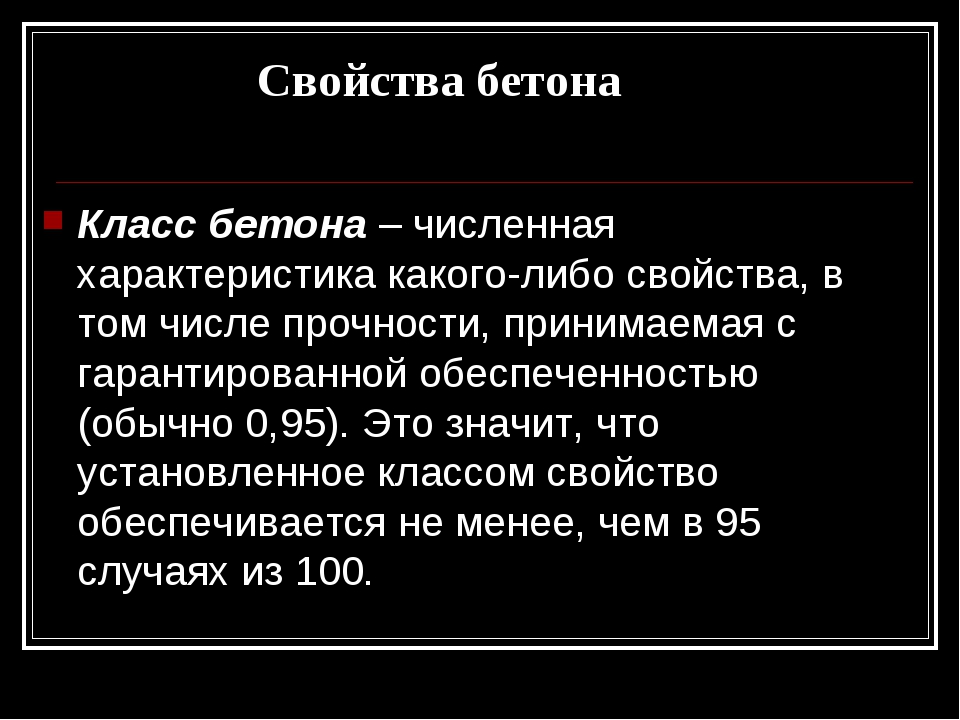

1.2. Характеристическая прочность

Характеристическая прочность – это значение прочности, ниже которого ожидается падение не более 5 % результата, т.

е.е., 95% результатов достигают этого или более значения, только 5% не достигают этого. Вышеупомянутая прочность на сжатие называется характеристической прочностью, если она соответствует условию 5%.

е.е., 95% результатов достигают этого или более значения, только 5% не достигают этого. Вышеупомянутая прочность на сжатие называется характеристической прочностью, если она соответствует условию 5%.Бетон широко известен по своей марке, обозначаемой как М20, М25, где М относится к смеси, а 20 или 25 — характеристика прочности, достигаемая через 28 дней.

Примечание: IS 456:2000 указывает на использование только M 20 и выше в железобетоне.

1.3. Прочность на растяжение

Бетон сравнительно слаб на растяжение; Вот почему в большинстве бетонов предусмотрено армирование. Всякий раз, когда напряжение превышает предел прочности на растяжение, бетон трескается, что является главной задачей при проектировании. Прочность на растяжение составляет примерно 10 процентов от прочности бетона на сжатие.

Рисунок 6: Испытание на растяжение при раскалыванииВ соответствии с IS 456: 2000 пункт 6.

2.2, прочность бетона на изгиб может быть рассчитана по кубической прочности бетона.

2.2, прочность бетона на изгиб может быть рассчитана по кубической прочности бетона.

f cr = 0,7 √f ckЭтот модуль прочности на разрыв или прочность на изгиб немного выше, чем предел прочности при прямом растяжении, но оба считаются равными для упрощения конструкции.

1.4. Прочность на сдвиг

Бетон редко подвергается чистому сдвигу; следовательно, сила чистого сдвига не имеет большого значения. Но это состояние может быть вызвано главным растягивающим напряжением в диагональной плоскости, а так как бетон слаб на растяжение, то и на сдвиг.

На основании исследований установлено, что прочность бетона на сдвиг составляет около 10-20% от прочности на сжатие. В обычной практике проектирования прочность бетона на сдвиг связана с главным диагональным растягивающим напряжением и необходимостью контролировать эти диагональные трещины.

2. Коэффициент отравления

Когда бетон сжимается в одном направлении, он расширяется в двух других перпендикулярных направлениях.

Отношение этого бокового расширения к продольному сжатию называется коэффициентом отравления.Как правило, коэффициент отравления составляет 0,2 для слабого бетона и 0,1 для высокопрочного бетона.

Отношение этого бокового расширения к продольному сжатию называется коэффициентом отравления.Как правило, коэффициент отравления составляет 0,2 для слабого бетона и 0,1 для высокопрочного бетона.3. Ползучесть