Мелкозернистый бетон и его состав

25.01.2023Автор: bravobetonЧитать 3 минутыБетон – общее название строительного материала, который, в зависимости от входящих в смесь компонентов, бывает разных видов. Мелкозернистый отличается повышенной прочностью, малым количеством пор, однородностью, долговечностью.

Характеристика материала

Мелкозернистый бетон выпускают по ГОСТу. В нормативном документе под номером 26633-2015 определен состав и технология изготовления материала.

Смесь состоит из воды, песка мелкой фракции и связующего, в роли которого выступает цемент. С помощью добавок улучшают свойства изначального материала. Разработаны следующие виды мелкозернистого бетона:

- силикатный – устойчивый к влаге;

- высокопрочный, с добавлением пластификаторов;

- модифицированный;

- усиленный кладочной сеткой;

- мелкозернистый цемент.

После застывания смесь набирает прочность и становится плотным искусственным камнем с отличными эксплуатационными характеристиками. Готовый строительный материал характеризуется отсутствием крупных включений. Его состав – мелкофракционный.

Готовый строительный материал характеризуется отсутствием крупных включений. Его состав – мелкофракционный.

Мелкозернистый бетон отличается стойкостью к вибрации, низким температурам, ультрафиолету, влаге. При этом есть и минусы; материал сложен в обработке из-за твердости, дает усадку.

Марки и классы мелкозернистого бетона

Мелкозернистый бетон применяют для сооружения армированных конструкций. Более однородный, по сравнению с другими видами, состав позволяет заполнять швы, стыки, заделывать трещины, соорудить стяжку. Классифицируют материал по прочности. От этого показателя зависит сфера применения.

Основные марки и классы бетона:

- М100 (класс В7,5) – применяют для ремонта, устройства дорог, бордюров;

- М 150 (класс В10) – бетон подходит, чтобы соорудить фундамент;

- М200 (класс В15) – возведение конструкций, не подвергающихся большим нагрузкам, устройство стяжек;

- М300 (класс В25) – усиленные арматурой сооружения;

- М400 (класс В30) – прочные конструкции.

Мелкозернистый бетон марок М500 – М800 используют для сооружений, испытывающих воздействие агрессивных сред, там, где нужна особая прочность и стойкость.

Изготовление смеси: технология производства

Цемент для получения бетона должен быть качественным, поэтому перед началом работ производят его проверку.

Затем приступают к обработке песка. Его просеивают, сортируют по размеру. Половину всего объема песка должны составлять крупинки до 2,5 мм. Четверть составляет материал размером 1,2 мм и оставшаяся часть – 0,13 мм.

Песок замешивают с цементом в разных соотношениях. Пропорции зависят от того, где будет использоваться бетон.

Добавляют воду. Ее количество должно быть достаточным, чтобы смесь стала пластичной.

Последний этап: замешивание. Небольшое количество бетона можно получить вручную, промышленное – в бетономешалке. Важно равномерно соединить все компоненты, получить однородную массу.

Способы применения мелкозернистого бетона

Эксплуатационные качества строительного материала увеличиваются, если его нанести методом пневмонабрызга при помощи строительного пистолета.

Компоненты перемешиваются внутри устройства. К ним добавляется сжатый воздух и стекловолокно. Распыляемый под давлением раствор ложится равномерно, результат получается качественным.

Существует метод, при котором вода в пневмопистолете подается отдельно от сухой смеси. Они перемешиваются уже в процессе нанесения.

Мелкозернистый бетон отличается широкой сферой применения и востребован в строительстве.

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Бетон с высокими эксплуатационными характеристиками: состав и характеристики

🕑 Время чтения: 1 минута

Бетон с высокими эксплуатационными характеристиками (HPC) производится путем тщательного отбора и дозирования его компонентов, а именно цемента, песка, гравия, вяжущих материалов, таких как летучая зола. ; микрокремнезем; и шлак, а также химические добавки, например, сильнодействующие водопонижающие добавки. По прочности и долговечности высокопрочный бетон превосходит обычный бетон.

; микрокремнезем; и шлак, а также химические добавки, например, сильнодействующие водопонижающие добавки. По прочности и долговечности высокопрочный бетон превосходит обычный бетон.

Таким образом, состав высокопрочного бетона почти такой же, как и у обычного цементного бетона. Однако он обладает многими свойствами, такими как высокая прочность, гладкая поверхность излома, низкая проницаемость, прерывистые поры и т. д., которые отличаются от характеристик обычного бетона.

Это происходит из-за низкого отношения воды к вяжущему материалу, а также присутствия вяжущих материалов и химических примесей. Отверждение HPC очень важно, и критический период отверждения длится от момента размещения или окончания до 2-3 дней спустя.

Состав:

- Состав высокопрочного бетона

- 1. Цемент

- 2. Вода

- 3. Мелкий заполнитель

- 4. Крупный заполнитель 900 16

- 5. Суперпластификатор

- 6. Вяжущие материалы

- Характеристики высокопрочного бетона

В состав высокопрочного бетона обычно входят следующие материалы:

1.

Цемент 90 039

Цемент 90 039Химические и физические свойства цемента может помочь в выборе желаемого цемента для производства высокопрочного бетона. Например, цемент с низким C3A является наиболее желательным типом цемента для производства бетона с высокими характеристиками, потому что C3A создает несовместимость цемента с суперпластификатором.

Кроме того, можно легко контролировать реологию цемента с низким содержанием C3A. Тем не менее, определенное количество C3A важно для цемента с точки зрения прочности.

2. Вода

Вода является важнейшим компонентом высокопрочного бетона, который должен быть совместим с цементом и минеральными/химическими добавками.

3. Мелкий заполнитель

Крупный мелкий заполнитель желателен по сравнению с более мелким песком для производства высокоэффективного бетона, поскольку более мелкий песок увеличивает водопотребность бетона.

4. Крупный заполнитель

Выбор крупного заполнителя имеет решающее значение, поскольку он может контролировать прочность высокопрочного бетона.

5. Суперпластификатор

Является важным компонентом высокопрочного бетона, который добавляется в бетонную смесь для снижения отношения воды к цементу.

6. Вяжущие материалыВяжущий компонент из вяжущих материалов с высоким содержанием вяжущего или любой их комбинации, таких как шлак, летучая зола, микрокремнезем.

6.1 Кремнеземная пыльКремнеземная пыль является побочным отходом производства кремния и кремниевых сплавов. Диоксид кремния доступен в различных формах, из которых в настоящее время наиболее часто используется уплотненная форма. В развитых странах он уже легко смешивается с цементом.

Возможно изготовление высокопрочного бетона без микрокремнезема, при прочности на сжатие до 98 МПа. Однако за пределами этого уровня прочности кремнеземные пары становятся необходимыми. С микрокремнеземом легче сделать HPC для прочности между 63-98 МПа.

6.2 Летучая зола Летучая зола уже много лет широко используется в бетоне. К сожалению, летучая зола гораздо более изменчива, чем пары кремнезема, как по своим физическим, так и по химическим характеристикам. Прочность большинства летучей золы не превышает 70 МПа.

К сожалению, летучая зола гораздо более изменчива, чем пары кремнезема, как по своим физическим, так и по химическим характеристикам. Прочность большинства летучей золы не превышает 70 МПа.

Следовательно, для более высокой прочности необходимо использовать микрокремнезем в сочетании с летучей золой. Для высокопрочного бетона летучая зола используется в дозировке около 15 % от содержания цемента.

6.3 Измельченный гранулированный доменный шлак (GGBFS)Шлак подходит для использования в высокопрочном бетоне при дозировке 15-30 %. Однако для очень высоких значений прочности, более 98 МПа, необходимо использовать шлак в сочетании с микрокремнеземом.

6.4 Прочее

Иногда кварцевая мука и волокно также являются компонентами для ВПК, обладающих сверхпрочностью и сверхпластичностью соответственно.

Рис. 1: Состав высокопрочного бетона Характеристики высокопрочного бетона- Прочность на сжатие > 80 МПа, даже до 800 МПа

- Высокопрочный бетон довольно хрупок, но введение волокон может улучшить пластичность.

- Высокая долговечность

- Соотношение водного переплета (0,25-0,35), поэтому очень мало свободной воды

- Снижение флокуляции цементных зерен

- Широкий диапазон размеров зерна

- Дейнированная цементная паста

- Low Bleeding и пластиковая сплочена

- Bleding и пластиковая сплочена

- и пластиковые сплоченные

- .0016

- Меньшая капиллярная пористость достигается за счет использования вяжущих материалов с низким содержанием воды, которые создают плотную микроструктуру, поэтому миграция агрессивных элементов будет затруднена. Следовательно, долговечность значительно улучшилась.

- Прерывистые поры

- Более прочная переходная зона на границе между цементным тестом и заполнителем

- Низкое содержание свободной извести

- Эндогенная усадка

- Мощное удержание заполнителей

- Незначительное микротрещинование

- Гладкая поверхность излома

- Низкая теплота гидратации

2: Гидратация обычного бетона по сравнению с бетоном с высокими характеристиками

2: Гидратация обычного бетона по сравнению с бетоном с высокими характеристикамиПодробнее:

Требования к бетону с высокими характеристиками Бетон с высокими эксплуатационными характеристиками в проектировании и строительстве

Материалы для высокопрочного и высокопрочного бетона и их различия

Сравнение высокопрочного бетона и высокопрочного бетона

Влияние химического состава и крупности на развитие прочности бетона в зависимости от условий отверждения

1. Амудхавалли Н.К., Мэтью Дж. Влияние микрокремнезема на параметры прочности и долговечности бетона. Междунар. Дж. Инж. науч. Эмердж. Технол. 2012;3:28–35. [Google Scholar]

2. Голевский Г.Л. Влияние ширины микротрещин на механические параметры в бетонах с добавками золы-уноса: учет технологических и экологических преимуществ. Констр. Строить. Матер. 2019; 197: 849–861. doi: 10.1016/j.conbuildmat.2018.08.157. [CrossRef] [Google Scholar]

3. Лаплант П., Руссель С., Лекрукс С. Международная конференция RILEM по бетону: от материала к конструкции. РИЛЕМ Публикации САРЛ; Баньё, Франция: 1996. Техника зрелости: La loi d’Arrenius au service des chantiers; стр. 323–342. [Google Scholar]

Лаплант П., Руссель С., Лекрукс С. Международная конференция RILEM по бетону: от материала к конструкции. РИЛЕМ Публикации САРЛ; Баньё, Франция: 1996. Техника зрелости: La loi d’Arrenius au service des chantiers; стр. 323–342. [Google Scholar]

4. Кан С.Х., Ли Дж.Х., Хонг С.Г., Мун Дж. Исследование микроструктуры термообработанного бетона со сверхвысокими характеристиками для оптимального производства. Материалы. 2017;10:1106. doi: 10.3390/ma10091106. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

5. Yikici T.A., Chen H.L.R. Использование метода зрелости для оценки прочности бетонного массива на сжатие. Констр. Строить. Матер. 2015;95:802–812. doi: 10.1016/j.conbuildmat.2015.07.026. [CrossRef] [Google Scholar]

6. Li X.F., Fu Z., Luo Z., Li S. Advanced Materials Research. Том 857. Публикации Trans Tech; Цюрих, Швейцария: 2014. Оценка прочности бетона с использованием метода зрелости; стр. 35–41. [Google Scholar]

7. Камкар С., Эрен О. Метод оценки зрелости сталефибробетона. KSCE J. Civ. англ. 2018;22:213–221. doi: 10.1007/s12205-017-1761-9. [Перекрестная ссылка] [Академия Google]

KSCE J. Civ. англ. 2018;22:213–221. doi: 10.1007/s12205-017-1761-9. [Перекрестная ссылка] [Академия Google]

8. Галобардес И., Каваларо С.Х., Гудье К.И., Остин С., Руэда А. Метод зрелости для прогнозирования эволюции свойств набрызг-бетона. Констр. Строить. Матер. 2015; 79: 357–369. doi: 10.1016/j.conbuildmat.2014.12.038. [CrossRef] [Google Scholar]

9. Xu G., Tian Q., Miao J., Liu J. Начальная гидратация и механические свойства бетона с большим объемом шлака и летучей золы при различных температурах отверждения. Констр. Строить. Матер. 2017; 149: 367–377. doi: 10.1016/j.conbuildmat.2017.05.080. [Перекрестная ссылка] [Академия Google]

10. Каретт Дж., Стаке С. Мониторинг и моделирование раннего старения и поведения экобетона при твердении с помощью непрерывных неразрушающих измерений: Часть II. Механическое поведение. Цем. Конкр. Композиции 2016;73:1–9. doi: 10.1016/j.cemconcomp.2016.07.003. [CrossRef] [Google Scholar]

11. Акасаки Дж., Мораес М., Силва К. , Фиорити К., Ташима М. Оценка концепции зрелости бетона с добавлением золы рисовой шелухи. Revista Ingeniería de Construcción. 2016;31:175–182. doi: 10.4067/S0718-50732016000300003. [Перекрестная ссылка] [Академия Google]

, Фиорити К., Ташима М. Оценка концепции зрелости бетона с добавлением золы рисовой шелухи. Revista Ingeniería de Construcción. 2016;31:175–182. doi: 10.4067/S0718-50732016000300003. [Перекрестная ссылка] [Академия Google]

12. Чжан Ю.М., Нейпир-Манн Т.Дж. Влияние гранулометрического состава, площади поверхности и химического состава на прочность портландцемента. Порошковая технология. 1995; 83: 245–252. doi: 10.1016/0032-5910(94)02964-P. [CrossRef] [Google Scholar]

13. Тичер Ф., Гомес М., Дал Молин Д., Хаспарик Н., Монтейро П. Зависимость между степенью деформации кварца и растворением кремнезема для развития щелочно-кремнеземной реакции в конкретный. Материалы. 2017;10:1022. дои: 10.3390/ma10091022. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

14. Челик И.Б. Влияние гранулометрического состава и площади поверхности на увеличение прочности цемента. Порошковая технология. 2009; 188: 272–276. doi: 10.1016/j.powtec.2008.05.007. [CrossRef] [Google Scholar]

15. Lee J.H., Lee T.G. Влияние летучей золы с высоким содержанием CaO и активатора сульфатов в качестве более тонкого вяжущего материала для бесцементных цементных растворов. Материалы. 2019;12:3664. doi: 10.3390/ma12223664. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Lee J.H., Lee T.G. Влияние летучей золы с высоким содержанием CaO и активатора сульфатов в качестве более тонкого вяжущего материала для бесцементных цементных растворов. Материалы. 2019;12:3664. doi: 10.3390/ma12223664. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

16. Миндесс С., Янг Дж. Ф., Дарвин Д. Бетон. Прентис-Холл; Энглвуд Клиффс, Нью-Джерси, США: 1981. с. 481. [Google Scholar]

17. Шелонг М. Свойства трещинообразования многостенной цементной матрицы, армированной углеродными нанотрубками. Материалы. 2019;12:2942. doi: 10.3390/ma12182942. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

18. Бенц Д.П., Сант Г., Вайс Дж. Свойства материалов на основе цемента в раннем возрасте. I: Влияние тонкости цемента. Дж. Матер. Гражданский англ. 2008; 20: 502–508. doi: 10.1061/(ASCE)0899-1561(2008)20:7(502). [CrossRef] [Google Scholar]

19. Zhang Y., Kong X. Взаимосвязь диспергирующей способности суперпластификаторов типов NSF и PCE и их влияние на гидратацию цемента при адсорбции в свежем цементном тесте. Цем. Конкр. Рез. 2015;69:1–9. doi: 10.1016/j.cemconres.2014.11.009. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2015;69:1–9. doi: 10.1016/j.cemconres.2014.11.009. [CrossRef] [Google Scholar]

20. Zhang Y.R., Kong X.M., Lu Z.B., Lu Z.C., Hou S.S. Влияние характеристик заряда поликарбоксилатных суперпластификаторов на адсорбцию и замедление схватывания в цементных пастах. Цем. Конкр. Рез. 2015; 67: 184–196. doi: 10.1016/j.cemconres.2014.10.004. [CrossRef] [Google Scholar]

21. Тан Х., Цзоу Ф., Ма Б., Лю М., Ли С., Цзянь С. Влияние триполифосфата натрия на адсорбционное поведение поликарбоксилатного суперпластификатора. Констр. Строить. Матер. 2016;126:617–623. doi: 10.1016/j.conbuildmat.2016.09.077. [CrossRef] [Google Scholar]

22. Тан Х., Ма Б., Ли С., Цзянь С., Ян Х. Влияние конкурентной адсорбции триполифосфата натрия и нафталинового суперпластификатора на текучесть цементного теста. Дж. Уханьский унив. Технол. Матер. науч. Эд. 2014;29: 334–340. doi: 10.1007/s11595-014-0917-4. [CrossRef] [Google Scholar]

23. Шквара Ф., Коларж К., Новотны Ю., Задак З. Влияние гранулометрического состава цемента на свойства паст и растворов с низким водоцементным отношением. Цем. Конкр. Рез. 1981; 11: 247–255. doi: 10.1016/0008-8846(81)

Влияние гранулометрического состава цемента на свойства паст и растворов с низким водоцементным отношением. Цем. Конкр. Рез. 1981; 11: 247–255. doi: 10.1016/0008-8846(81)

-1. [CrossRef] [Google Scholar]

24. Сабир Б.Б., Уайлд С., Бай Дж. Метакаолин и кальцинированные глины как пуццоланы для бетона: обзор. Цем. Конкр. Композиции 2001; 23:441–454. дои: 10.1016/S0958-9465(00)00092-5. [CrossRef] [Google Scholar]

25. Lee B.K., Kim G.Y., Nam J.S., Lee K.H., Kim G.T., Lee S.K., Shin K.S., Koyama T. Влияние α-полугидрата сульфата кальция на схватывание, прочность на сжатие и усадку. деформация цементного раствора. Материалы. 2019;12:163. doi: 10.3390/ma12010163. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

26. Сорока И., Абайне М. Влияние гипса на свойства и внутреннюю структуру поликарбонатной пасты. Цем. Констр. Рез. 1986;16:495–504. doi: 10.1016/0008-8846(86)

-6. [CrossRef] [Google Scholar] 27. Ким Дж.Х., Ли Х.С. Повышение ранней прочности цементного раствора, содержащего гранулированный доменный шлак, с использованием побочных продуктов производства. Материалы. 2017;10:1050. doi: 10.3390/ma10091050. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2017;10:1050. doi: 10.3390/ma10091050. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

28. Мардани-Агабаглу А., Боячи О.К., Хоссейннежад Х., Фелекоглу Б., Рамьяр К. Влияние типа гипса на свойства вяжущих материалов содержащее высокоактивную присадку, уменьшающую количество воды. Цем. Конкр. Композиции 2016;68:15–26. doi: 10.1016/j.cemconcomp.2016.02.007. [Перекрестная ссылка] [Академия Google]

29. Европейский комитет по стандартизации. EN 197-1 Цемент — Часть 1: Состав, спецификации и критерии соответствия для обычных цементов. CEN/TC 51; Брюссель, Бельгия: 2000. [Google Scholar]

30. Liu F., Lan M.Z. Влияние гипса на вяжущие системы с различными минеральными смесями. Ключ инж. Матер. 2012;509:20–25. doi: 10.4028/www.scientific.net/KEM.509.20. [CrossRef] [Google Scholar]

31. Lee J.H., Kim G.Y., Kim Y.R., Mun K.J., Nam J.S. Технические свойства и оптимальные условия бесцементных тампонажных материалов. Материалы. 2019;12:3059. doi: 10. 3390/ma12193059. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

3390/ma12193059. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

32. Курдовски В. Химия цемента и бетона. Спрингер Наука и Бизнес; Нью-Йорк, штат Нью-Йорк, США: 2014. Глава 4: Гидратация цемента; стр. 205–277. [Google Scholar]

33. Мохаммед С., Сафиулла О. Оптимизация содержания SO 3 в алжирском портландцементе: исследование влияния различных количеств гипса на свойства цемента. Констр. Строить Матер. 2018;164:362–370. doi: 10.1016/j.conbuildmat.2017.12.218. [Перекрестная ссылка] [Академия Google]

34. Корейские промышленные стандарты. Портландцемент. KS L 5201. Корейское агентство технологий и стандартов; Сеул, Корея: 2016. [Google Scholar]

35. Американское общество испытаний и материалов. Стандартная спецификация ASTM C778 для стандартного песка. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

36. Американское общество испытаний и материалов. ASTM C1437 Стандартный метод испытаний на текучесть гидравлического цементного раствора. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

37. Американское общество испытаний и материалов. Стандартный метод испытаний ASTM C403/C403M для определения времени схватывания бетонных смесей по сопротивлению проникновению. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2016. [Google Scholar]

38. Американское общество испытаний и материалов. ASTM C109/C109M Стандартный метод испытаний прочности на сжатие гидравлических цементных растворов. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

39. Американское общество испытаний и материалов. ASTM C143/C143M Стандартный метод испытаний на осадку гидроцементного бетона. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

40. Американское общество испытаний и материалов. ASTM C231/C231M Стандартный метод определения содержания воздуха в свежезамешанном бетоне методом давления. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

41. Американское общество испытаний и материалов. ASTM C39/C39M Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2018. [Google Scholar]

ASTM C39/C39M Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2018. [Google Scholar]

42. Американское общество испытаний и материалов. ASTM C873/C873M Стандартный метод испытаний прочности на сжатие бетонных цилиндров, отлитых на месте в цилиндрических формах. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

43. Американское общество испытаний и материалов. Стандарт ASTM C1074 для оценки прочности бетона по методу зрелости. АСТМ; West Conshohocken, PA, USA: 2019. [Google Scholar]

44. Carino N.J., Lew H.S. Метод зрелости: от теории к применению. В: Питер С., редактор. Перепечатано из материалов Конгресса и выставки структур 2001 г., Вашингтон, округ Колумбия, США, 21–23 мая 2001 г. Американское общество инженеров-строителей; Рестон, Вирджиния, США: 2001. [Google Scholar]

45. Суцос М.Н., Туруалло Г., Оуэнс К., Квасни Дж., Барнетт С.Дж., Башир П.А.М. Испытание на зрелость легких самоуплотняющихся и вибробетонов. Констр. Строить. Матер. 2013;47:118–125. doi: 10.1016/j.conbuildmat.2013.04.045. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2013;47:118–125. doi: 10.1016/j.conbuildmat.2013.04.045. [CrossRef] [Google Scholar]

46. Сол А.Г.А. Принципы пропаривания бетона при атмосферном давлении. Маг. Конкр. Рез. 1951; 2: 127–140. doi: 10.1680/macr.1951.2.6.127. [CrossRef] [Google Scholar]

47. Бергстрем С.Г. Температура твердения, возраст и прочность бетона. Маг. Конкр. Рез. 1953;5:61–66. doi: 10.1680/macr.1953.5.14.61. [CrossRef] [Google Scholar]

48. Пахарь Дж. Зрелость и прочность бетона. Маг. Конкр. Рез. 1956; 8: 13–22. doi: 10.1680/macr.1956.8.22.13. [CrossRef] [Google Scholar]

49. Jin N.J., Seung I., Choi Y.S., Yeon J. Прогнозирование прочности на сжатие бетона на основе эпоксидной смолы в раннем возрасте с использованием метода зрелости. Констр. Строить. Матер. 2017; 152:990–998. doi: 10.1016/j.conbuildmat.2017.07.066. [CrossRef] [Google Scholar]

50. Корейские строительные спецификации . Общие сведения о опалубке и строительных работах. KCS 21 50 05. Корейский центр строительных стандартов; Сеул, Корея: 2018.

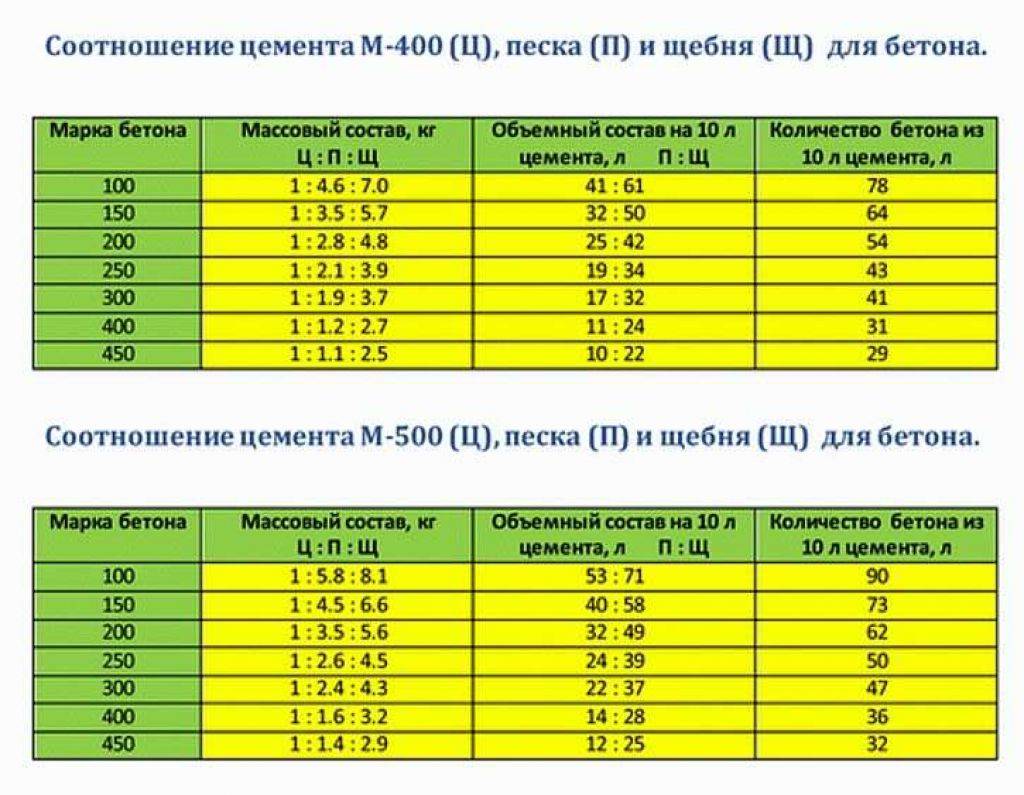

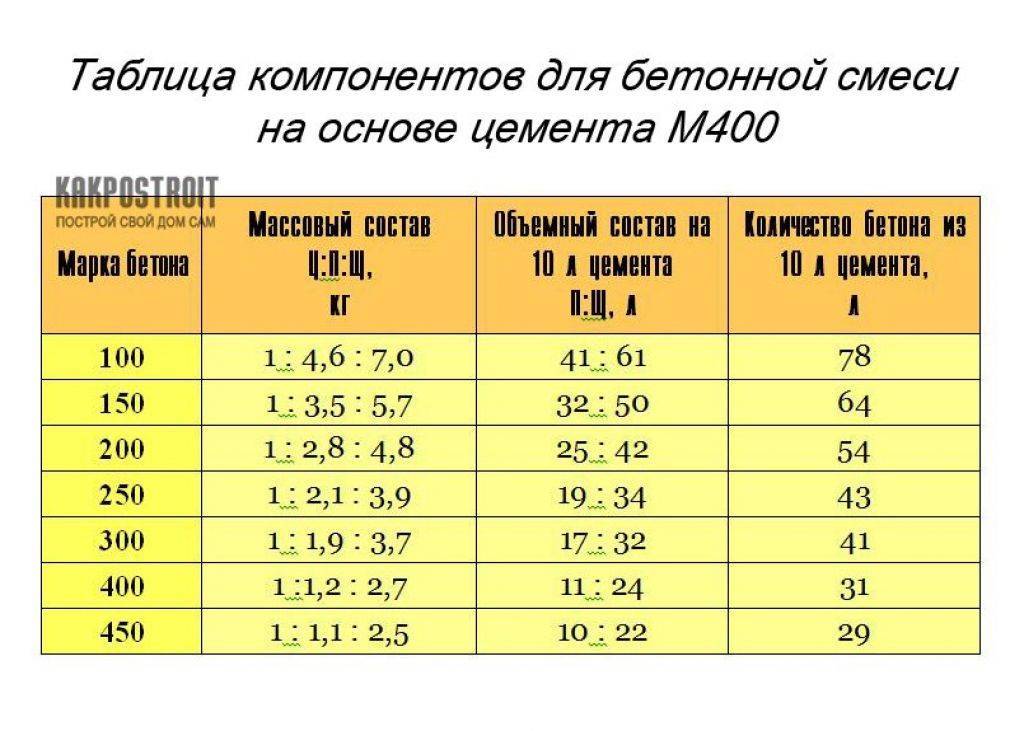

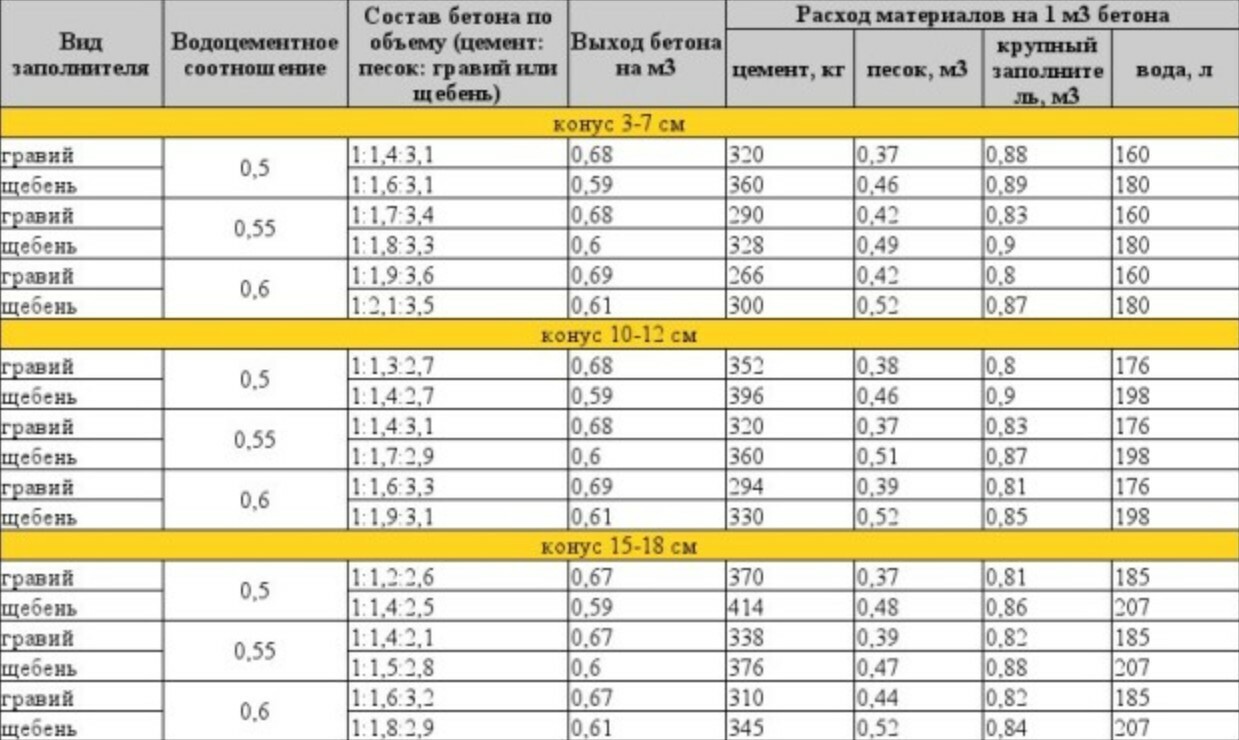

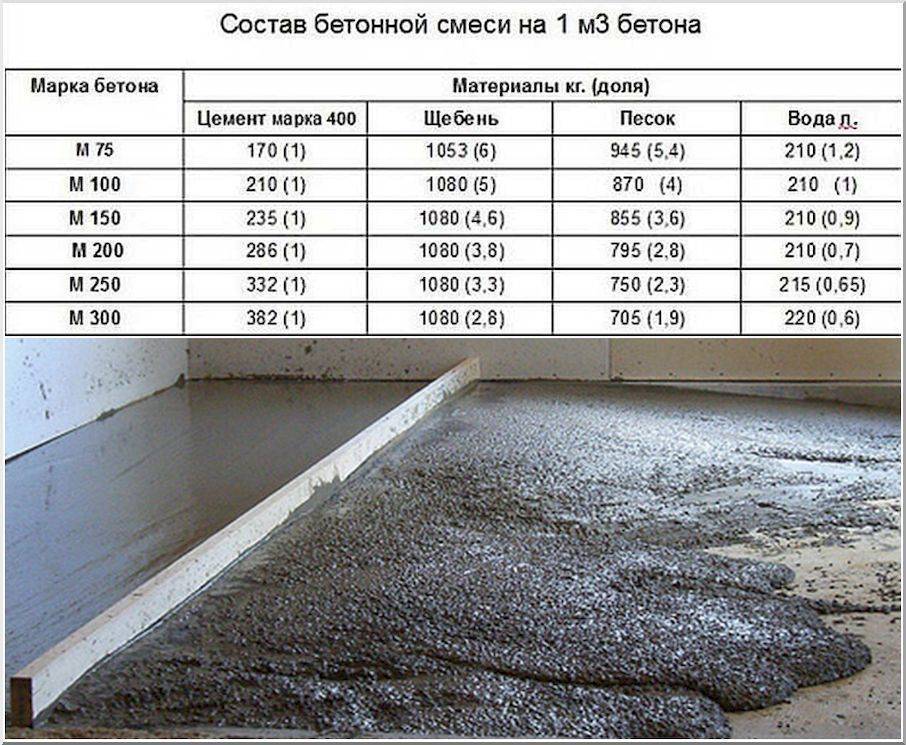

Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок — 2 части, Вода — 1/2 части. Например: цемент — 330 кг ., щебень — 1250 кг ., песок — 600 кг ., вода — 180 литров . Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т.д. и т.п.

Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок — 2 части, Вода — 1/2 части. Например: цемент — 330 кг ., щебень — 1250 кг ., песок — 600 кг ., вода — 180 литров . Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т.д. и т.п.  Собственно на них возложена основная функция — связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) — главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины.

Собственно на них возложена основная функция — связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) — главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины.

25 куб.м ( 330 кг . Насыпная плотность цемента в среднем 1300 кг на куб.м)

25 куб.м ( 330 кг . Насыпная плотность цемента в среднем 1300 кг на куб.м)