Использование опилкобетона в дачном строительстве

Возле любого деревообрабатывающего предприятия можно найти горы опилок и стружек. Несмотря на дешевизну, эти древесные отходы — ценный строительный материал. Его можно использовать в дачном и индивидуальном строительстве как наполнитель для бетона.

Дома, построенные из опилкобетона, обладают отличными потребительскими качествами, их микроклимат близок к домам с деревянными срубами. Стены в них отлично держат тепло, в 15-20 раз лучше кирпичных. Кроме того, в отличие от обычного бетона, бетон из опилок, содержащий до 90% древесины, можно резать ножовкой и забивать в него гвозди.

Подготовка опилок

Частички древесины в опилкобетоне находятся в капсулах из вяжущего раствора, что защищает их от вредного воздействия окружающей среды и определяет долговечность конструкций в целом. Лучший результат дает использование свежих опилок хвойных пород.

Если опилки старые, то их надо предварительно обработать, чтобы дополнительно защитить от гниения. В качестве консерванта используют 10%-й раствор хлорида кальция или известковое молочко. После высыхания опилки обрабатывают повторно раствором жидкого стекла или битумной эмульсией. Еще один способ подготовки опилок — «запаривание» негашеной известью. Смесь опилок и извести слегка смачивают водой и оставляют на 3-4 дня под полиэтиленовой пленкой.

В качестве консерванта используют 10%-й раствор хлорида кальция или известковое молочко. После высыхания опилки обрабатывают повторно раствором жидкого стекла или битумной эмульсией. Еще один способ подготовки опилок — «запаривание» негашеной известью. Смесь опилок и извести слегка смачивают водой и оставляют на 3-4 дня под полиэтиленовой пленкой.

Внешние стены жилых домов, возведенных из опилкобетона, дополнительно защищают от атмосферных осадков с помощью кирпичной кладки или другой облицовки. Внутренние стены штукатурят. Вместе с тем, в интернете можно найти множество примеров, когда различные постройки из опилкобетона стоят десятилетиями без всякой дополнительной защиты.

Для опилкобетона не годится мелкая древесная пыль. Поэтому перед началом обработки опилки просеивают последовательно через сетки с ячейками 20, 10 и 5 мм. Отсеиваются самые крупные и наиболее мелкие фракции. Рабочий наполнитель — остаток на сетке 5 мм, в него добавляют до 30% стружек и фракций размером 10 мм. Перед закладкой необработанных древесных составляющих их тщательно просушивают.

Перед закладкой необработанных древесных составляющих их тщательно просушивают.

Приготовление опилкобетона

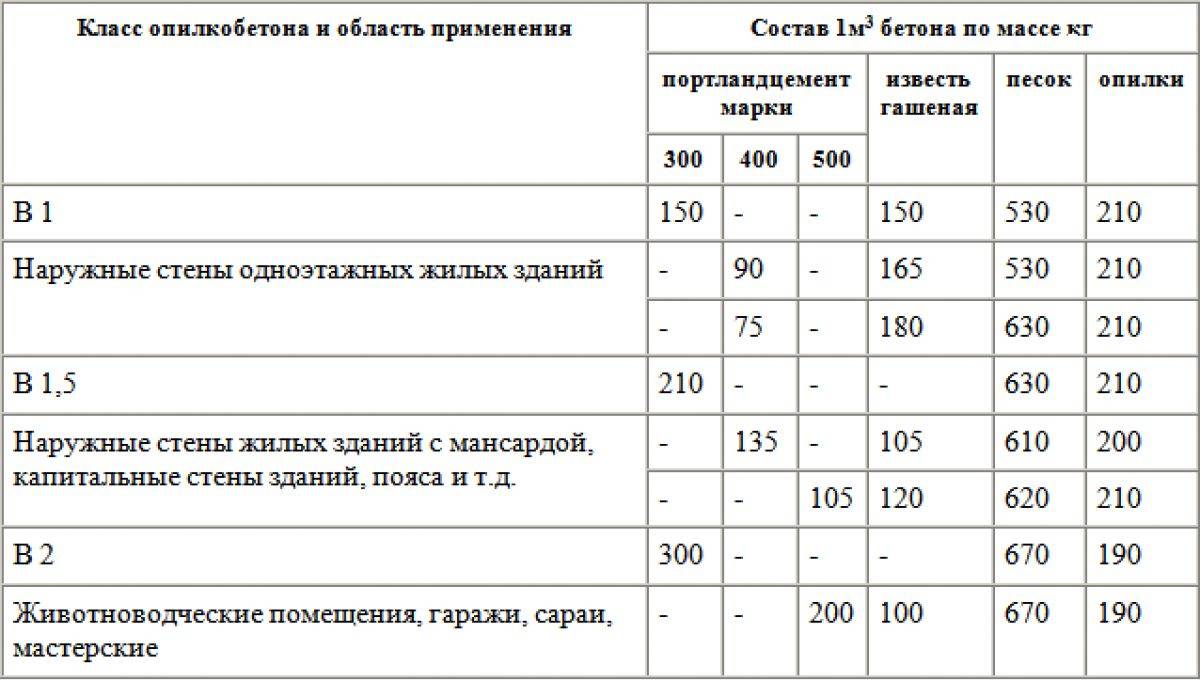

Рецептов опилкобетона множество. В зависимости от назначения можно готовить смеси плотностью от 500 до 1250 кг/м3. В качестве вяжущего вещества применяют цемент, известь, гипс, глину, получая бетоны марки от М5 до М25. Общее требование: весовое соотношение вяжущих веществ и наполнителей должно быть не менее чем 1:1. Иными словами, на 100 кг опилок в смеси должно суммарно приходиться не менее 100 кг вяжущей составляющей. В таблице в качестве примера приведены несколько вариантов.

| Марка бетона | Цемент М300 (кг) | Гашеная известь (кг) | Песок (кг) | Опилки (кг) | Плотность бетона (кг/м3) |

|---|---|---|---|---|---|

| М10 | 105 | 150 | 530 | 210 | 950-1050 |

| М15 | 210 | — | 630 | 210 | 1050-1150 |

| М25 | 300 | — | 670 | 190 | 1150-1250 |

Главная технологическая операция, обеспечивающая долговечность и прочность бетона — тщательное перемешивание сухих компонентов. Даже если требуется относительно небольшое количество бетона, вручную достичь необходимого результата трудно, значительно проще и надежнее использовать бетономешалку.

Даже если требуется относительно небольшое количество бетона, вручную достичь необходимого результата трудно, значительно проще и надежнее использовать бетономешалку.

Сначала перемешивают вяжущие составляющие и песок до образования однородной смеси. Затем засыпают опилки, после чего постепенно, малыми порциями вводят воду.

Для приготовления опилкобетона требуется 250-350 литров воды на 1м3 раствора. Достаточное количество влаги определяют опытным путем — сжатием раствора в кулаке. При оптимальном соотношении смесь удерживает форму, и из нее не выжимается вода.

Использование опилкобетона

Легкие бетоны М5 используют для теплоизоляции. Бетоны M10, М15 годятся для возведения стен одноэтажных строений, М25 — двухэтажных и неотапливаемых помещений.

Опилкобетон можно заливать непосредственно в опалубку. Но ввиду того, что он сравнительно долго затвердевает и пружинит при трамбовании, предпочтительно выкладывать стены из заранее приготовленных блоков.

Для изготовления блоков потребуются деревянные или стальные формы. Размеры форм могут быть любыми, но на практике редко превышают 20×20×40 см. Блоки больших размеров плохо сохнут, тяжелы и неудобны в работе. Для уменьшения веса их делают пустотелыми, устанавливая в форму на время заливки и трамбовки различные пустотозаполнители из стали или дерева.

Размеры форм могут быть любыми, но на практике редко превышают 20×20×40 см. Блоки больших размеров плохо сохнут, тяжелы и неудобны в работе. Для уменьшения веса их делают пустотелыми, устанавливая в форму на время заливки и трамбовки различные пустотозаполнители из стали или дерева.

Качество блоков и их долговечность зависит от степени уплотнения смеси в форме. На практике применяют ручную и вибротрамбовку. В первом случае смесь уплотняется штыкованием при помощи куска арматуры. Операция трудоемкая, поэтому ее проводят в несколько этапов, заливая блок слоями.

Для вибротрамбовки используют вибростолы, вибрирующие поверхности, на которых размещают форму с раствором. Можно ограничиться и обычным перфоратором. Бур в режиме удара упирают в стальную плоскость (рамку из уголка, широкую полоску), размещенную на поверхности уплотняемого раствора.

Особенность блоков из опилкобетона заключается в том, что из формы их достают уже после схватывания, а не сразу после вибротрамбовки. Поэтому, чтобы ускорить строительные работы в целом, потребуется заранее изготовить несколько заливочных форм.

Поэтому, чтобы ускорить строительные работы в целом, потребуется заранее изготовить несколько заливочных форм.

Успехов!

Опилкобетон своими руками — свойства, характеристики и применение

Опилкобетон является лёгким бетоном, в составе которого обязательно наличие цемента, опилок, минерализаторов и песка. Этот материал отличается экологичностью, малый весом, а также повышенным уровнем устойчивости к огню, низкой теплопроводностью и высокой проницаемостью для пара. Его применяют для строительства монолитных зданий или для создания строительных блоков. Также из него можно возводить несущие конструкции. В регионах, где имеются деревообрабатывающие предприятия, заполнителем выступают древесные опилки. Такой композитный материал по своим санитарно-гигиеническим характеристикам можно назвать самым комфортным из всех легких бетонов для возведения жилых зданий.

Состав опилкобетона

Наиболее оптимальным вариантом для формирования блоков опилкобетона можно назвать использование свежих опилок из древесины хвойных сортов. В том случае, если вы намерены создавать блоки из старых опилок, то их обязательно нужно защитить от гниения специализированными препаратами. В качестве консерванта можно использовать известковое молоко или 10% раствор хлорида кальция. Опилки могут быть использованы для формования блоков только после просушивания.

В том случае, если вы намерены создавать блоки из старых опилок, то их обязательно нужно защитить от гниения специализированными препаратами. В качестве консерванта можно использовать известковое молоко или 10% раствор хлорида кальция. Опилки могут быть использованы для формования блоков только после просушивания.

Коэффициент плотности опилкобетона находится в непосредственной зависимости от соотношения опилок, вяжущего материала и песка. При увеличении процентного количества органических ингредиентов, повышаются теплотехнические показатели, но падает уровень прочности. В то время, как повышение количества вяжущего компонента и песка приводит к повышению прочностных качеств, водонепроницаемости, морозостойкости и снижению коррозии арматурных элементов.

Готовим опилкобетон своими руками

| Марка опилкобетона |

Цемента М400 на 1м3 (кг) |

Известь гашеная на 1м3 |

Песок | Опилки | Удельная плотность (кг/м3) |

Коэф. теплопро теплопроводности |

| М10 (одноэтажный дом) |

90 | 165 | 530 | 210 | 950 | 0.21 |

| М15 (двухэтажный дом) |

135 | 105 | 610 | 200 | 1050 | 0.24 |

| М25 (технологические постройки) |

300 | 100 | 190 | 1250 | 0.37 |

Где применяется опилкобетон?

Исходя из количественного соотношения ингредиентов, данный композитный материал бывает таких марок:

- 15 и М 20 является прекрасным материалом для создания внутренних и наружных стен домов, коттеджей, дач, хозяйственных построек – сараев, гаражей, бань. Кроме этого они применяются для реконструкции зданий

- М 5 и М 10, вследствие высоких теплоизоляционных свойств, подходят для утепления уже построенных стен, подвалов.

Из опилкобетона создают даже заборы и столбы.

В том случае, если вы используете опилкобетон для реконструкции здания, то нет необходимости усиливать фундамент.

Главной отличительной особенностью опилкобетона можно назвать его небольшую массу. Строение, имеющее площадь 250 м2 будет весить лишь 50 тонн, что дает возможность обойтись без создания сложного фундамента. Опилкобетон может применять в любом строительном проекте, который рассчитан на другие материалы. С применением опилкобетона, вы существенно снизите расходы на возведение объекта.

Плюсы и минусы опилкобетона

Среди положительных качеств стоит выделить:

- он отлично поддается механической обработке. Опилкобетонный блок можно пилить, сверлить, крепить гвоздями, вследствие чего повышается качество монтажных работ и экономится стеновой материал. В случае необходимости подгонки блока, от него куски не откалывают, а рубят. Если нужно получить точные размеры опилкобетонный блок режут ножовкой.

По удобству этот материал можно сравнить с газосиликатными и пеноблоками

По удобству этот материал можно сравнить с газосиликатными и пеноблоками - цемент, который лежит в основе опилкобетона, представляет собой отличную основу для всех покрытий защитного и декоративного назначения. Клей, применяемый в ходе облицовки блоков, гарантирует прочное сцепление отделки с основой

- водопоглощение опилкобетона находится на уровне обычных строительных материалов. Посредством облицовки опилкобетонных поверхностей защитно-декоративными покрытиями или применения гидрофобизирующих средств дает возможность уменьшить водопоглощающую способность до 2-4 %

- опилкобетон, который создан с соблюдением специальной технологии, не имеет горючих свойств. Высокий уровень огнестойкости материала гарантируется тем, органические ингредиенты полностью покрыты цементно-песчаной стенкой. Блок, имеющий до 50% опилок, отличается огнестойкостью на протяжении 2,5 часов при температуре до 12000С. Стоит отметить, что по уровню огнестойкости опилкобетон превосходит пенополистиролбетон, по этой причине он подходит для реализации всего объема строительных работ

- теплотехнические показатели опилкобетоны вплотную приближают его к очень популярным поризованным бетонам

- отличные звукоизоляционные показатели

- легкость монтажа

- длительный период эксплуатации

- доступная цена.

К сожалению, идеальных материалов не существует и у опилкобетона есть свои минусы. К главным минусам относят:

- медленный набор прочности в процессе изготовления элементов, толщина которых превышает 200 мм. Свои марочные прочностные характеристики опилкобетон приобретает лишь через 90 дней после изготовления

- необходимость качественной влагозащиты, как внутри, так и снаружи, а также монтажа пароизоляции – пергамина между блоками и облицовкой

- опилкобетон на протяжении длительного времени находится в легкодеформируемом состоянии, то есть блоки пружинят во время монтажа.

Опилкобетон своими руками

Все составляющие опилкобетона, хороши тем, что их нет необходимости заготавливать заранее. Все, их чего состоит данный материал можно приобрести в магазинах, занимающихся торговлей стройматериалами, а также на рынках или складах. По этой причине заготовкой можно начать заниматься практически за день до начала производства.

Поскольку приготовление опилкобетона своими руками представляет собой довольно трудоемкий процесс, стоит для смешивания компонентов приобрести бетономешалку или растворосмеситель. Первым делом высушенные опилки нужно просеять через сито, с ячейками 10*10 мм. После этого опилки смешивают с песком и цементом. Далее в приготовленную смесь добавляется глиняное или известняковое тесто и все хорошо вымешивается. Полученную смесь нужно развести водой, порционно добавляя ее. После каждого долива воды смесь нужно перемешать.

О правильном приготовлении смеси говорит пластичный комок при сжатии в кулаке. На этом комке должны быть видны следы от пальцев и не должно быть выступающих капель воды. Это главные признаки готовности смеси. Далее из смеси можно формировать блоки. Помните, что нельзя медлить! Через 1,5-2 часа смесь станет твердой. При укладке смеси в форму нужно удостовериться, что весь воздух вышел во время утрамбовывания.

Для того, чтобы сделать определенную марку, нужно соблюсти пропорции:

- М5.

На 200 кг опилок нужно взять 50 кг цемента, 50 кг песка, 200 кг извести или глины. Получаемая плотность составит 500 кг/м3

На 200 кг опилок нужно взять 50 кг цемента, 50 кг песка, 200 кг извести или глины. Получаемая плотность составит 500 кг/м3 - М10. На 200 кг опилок нужно взять 100 кг цемента, 200 кг песка, 150 кг извести или глины. Плотность конечного продукта будет составлять 650 кг/м3

- М15. На 200 кг опилок нужно взять 150 кг цемента, 350 кг песка, 100 кг извести или глины. Плотность конечного продукта будет составлять 800 кг/м3

- М20. На 200 кг опилок нужно взять 200 кг цемента, 500 кг песка, 50 кг извести или глины. Плотность конечного продукта будет составлять 950 кг/м3.

Чтобы из сделанных блоков было удобно строить здание, нужно заранее высчитать длину блока. Длина или ширина простенка должна быть кратна блочным размерам. Чаще всего блоки делают толщиной в два красных кирпича, учитывая и уложенный между ними раствор. Это примерно 140 мм. Принимая во внимание тот факт, что при кладке зачастую применяется и красный обожженный кирпич, то данный подход является очень практичным.

Большие опилкобетонные блоки высыхают продолжительное время. Чтобы его уменьшить, в блоке нужно сделать 2-3 отверстия, это не только уменьшит время высыхания, но и повысит теплозащитные свойства этого стройматериала.

Монолитный опилкобетон – это возможный вариант, но не оптимальный. Лучше возводить строение из заранее подготовленных блоков. Их нужно просушить примерно три месяца. Поле этого блоки приобретут марочную прочность. Форму с опилкобетонного блока нельзя снимать сразу, а только через 3-5 дней. Чтобы ускорить процесс изготовления нужно иметь 10-20 форм.

Формы бывают:

- для габаритных блоков. В таких формах получаются крупные блоки. Форма должна быть разборная одинарная или двойная. Такие формы делают в виде сбитых из досок ящиков. Доски нужно брать толщиной примерно 20 мм. Части разъемной конструкции можно скрепить с помощью металлических стержней Г-образной формы, имеющих резьбу М8, на которую накручивается барашковая гайка

- для небольших блоков.

Чтобы создать такие блоки нужно сделать сотовую форму. Чаще всего такая форма рассчитана на изготовление 9 блоков из опилкобетона одновременно. Однако количество блоком можно изменить, по вашему желанию.

Чтобы создать такие блоки нужно сделать сотовую форму. Чаще всего такая форма рассчитана на изготовление 9 блоков из опилкобетона одновременно. Однако количество блоком можно изменить, по вашему желанию.

Чтобы доски, из которых созданная форма для отливки, не поглощали влагу их необходимо выстелить внутри кровельной сталью, пластиком или полиэтиленовой пленкой. Из таких форм вынуть блок очень легко, он не пристает к деревянным стенкам.

Во время высыхания наблюдается усушка блоков. Поэтому формы должны быть чуть больших размеров, чем конечный продукт. Сделайте формы примерно на 10% больше нужного рвам размера блока.

Строительство из опилкобетона

Дом из опилкобетона можно построить из соответствующих блоков или создав опалубку, отлить стены дома, при этом сэкономив и время и средства. Вариант с созданием блоков – довольно длительный, потому что блокам нужно время для набирания прочности. Если вы хотите построить дом более быстро, тогда вас придется соорудить надежную опалубку и заполнить ее приготовленным раствором. Еще один момент — опалубку нужно переставлять не один раз, и с увеличением высоты заполнять ее опилкобетоном будет гораздо труднее. Именно поэтому наиболее привлекательным вариантом является строительство из опилочных блоков.

Еще один момент — опалубку нужно переставлять не один раз, и с увеличением высоты заполнять ее опилкобетоном будет гораздо труднее. Именно поэтому наиболее привлекательным вариантом является строительство из опилочных блоков.

Как мы уже говорили, возведение дома из опилкобетона связано с большим количеством нюансов, соблюдение которых является крайне важным. Ведь именно всякие, на первый взгляд, незначительные нюансы, оказывают влияние на эксплуатационные характеристики готового строения, а также на долговечность постройки.

Несколько советов:

- фундамент нельзя создавать из опилкобетона, тут понадобится кирпич или настоящий бетон. Фундамент должен быть выше уровня грунта минимум на полметра. Его необходимо качественно гидроизолировать со всех сторон – с боку и сверху. Подобная капитальная гидроизоляция гарантирует полное предотвращение попадания влаги из грунта через бетон в стены здания

- армирование углов здания. Идеальным вариантом для двухэтажного здания можно назвать создание бетонных опор по углам здания с заложенной в них арматурой.

- также стоит обратить большое внимание на процедуру армирования оконных и дверных проемов. Стандартным решением является установка армирующего пояса вокруг проема

- свес крыши для предотвращения попадания талой и дождевой воды на стены должен иметь ширину не менее 600мм.

Производство устойчивого бетона с использованием опилок – DOAJ

Abstract

Читать онлайн

Стремительное развитие строительной отрасли повышает спрос на строительные материалы. Сосредоточив внимание на разработке экономически эффективных, устойчивых и экологически чистых зданий, необходимо найти альтернативные материалы для удовлетворения требований строительства. В этой статье представлено экспериментальное исследование по изучению применимости использования опилок и золы из опилок в качестве зеленой альтернативы природному песку и цементу, соответственно, с целью снижения воздействия на окружающую среду и стоимости строительства. Предлагаемые смеси включают опилки в количестве 5 %, 10 %, 15 %, 20 %, 25 % и 30 % в качестве частичной замены природного песка и цемента. Механические свойства предложенных смесей сравнивались с эталонными смесями с типичными компонентами бетона. Также были исследованы физические свойства. Результаты испытаний показывают, что оптимальный процент замены природного песка для получения опилкобетонной смеси составляет от 10 % до 20 %, а допустимый процент частичной замены цемента опилкозолом – до 15 %.

В этой статье представлено экспериментальное исследование по изучению применимости использования опилок и золы из опилок в качестве зеленой альтернативы природному песку и цементу, соответственно, с целью снижения воздействия на окружающую среду и стоимости строительства. Предлагаемые смеси включают опилки в количестве 5 %, 10 %, 15 %, 20 %, 25 % и 30 % в качестве частичной замены природного песка и цемента. Механические свойства предложенных смесей сравнивались с эталонными смесями с типичными компонентами бетона. Также были исследованы физические свойства. Результаты испытаний показывают, что оптимальный процент замены природного песка для получения опилкобетонной смеси составляет от 10 % до 20 %, а допустимый процент частичной замены цемента опилкозолом – до 15 %.

Ключевые слова

- механические свойства

- агрегат

- портландцемент

- строительные материалы

- устойчивость

- опилки

- расходы

Свойства сырого бетона с использованием опилок и ПЭТ в качестве мелких заполнителей | Материалы конференции AIP

Пропустить пункт назначения Исследовательская статья|

13 февраля 2023 г.

Информация об авторе и статье

а) Автор, ответственный за переписку: Электронная почта: [email protected]

b)другой адрес электронной почты: [email protected]

AIP Conference Proceedings 2414, 060009 (2023)

https://do i.org/10.1063/5.0114649

- Разделенный экран

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Нажмите здесь, чтобы открыть pdf в другом окне PDF для

- Делиться

- Твиттер

- Фейсбук

- Реддит

Иконка Цитировать Цитировать

- Поиск по сайту

Цитирование

Худхайфа М. Хашим, Хайтам Х. Саид; Свойства сырого бетона с использованием опилок и ПЭТФ в качестве мелких заполнителей. Материалы конференции AIP 13 февраля 2023 г.; 2414 (1): 060009. https://doi.org/10.1063/5.0114649

Хашим, Хайтам Х. Саид; Свойства сырого бетона с использованием опилок и ПЭТФ в качестве мелких заполнителей. Материалы конференции AIP 13 февраля 2023 г.; 2414 (1): 060009. https://doi.org/10.1063/5.0114649

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск |Поиск по цитированию

Использование опилок и отходов хлопьев полиэтилентерефталата (ПЭТФ) исследуется в данном исследовании в качестве частичной замены мелкого заполнителя при производстве композитных блоков из сырого бетона. Для достижения свойства пилящей и гвоздевой способности полученного бетона использовались опилки и ПЭТФ в различных соотношениях для замены мелких заполнителей от 40% до 80% по массе. Образцы бетонных кубов размером 50ϰ50ϰ50 мм, цилиндрические образцы диаметром 100мм и высотой 200мм и призмы 100ϰ100ϰ500 мм были отлиты для испытания прочности на сжатие, прочности на растяжение при расщеплении и прочности на изгиб бетона соответственно. Плотность и коэффициент водопоглощения также были испытаны для тех же образцов, которые использовались для определения прочности на сжатие и испытаны в возрасте 28 дней. Добавление опилок и ПЭТФ в бетон снижает прочность на сжатие, прочность на разрыв при расщеплении, прочность на изгиб и значения плотности, а также увеличивает коэффициент водопоглощения. Легкие бетонные блоки, изготовленные путем замены 40% песка равными частями ПЭТФ и опилок, показали хорошие механические свойства, а также хорошую способность к забиванию и распиливанию, что может быть использовано в качестве недорогой альтернативы деревянным и пластиковым элементам во многих строительных конструкциях. использует.

Образцы бетонных кубов размером 50ϰ50ϰ50 мм, цилиндрические образцы диаметром 100мм и высотой 200мм и призмы 100ϰ100ϰ500 мм были отлиты для испытания прочности на сжатие, прочности на растяжение при расщеплении и прочности на изгиб бетона соответственно. Плотность и коэффициент водопоглощения также были испытаны для тех же образцов, которые использовались для определения прочности на сжатие и испытаны в возрасте 28 дней. Добавление опилок и ПЭТФ в бетон снижает прочность на сжатие, прочность на разрыв при расщеплении, прочность на изгиб и значения плотности, а также увеличивает коэффициент водопоглощения. Легкие бетонные блоки, изготовленные путем замены 40% песка равными частями ПЭТФ и опилок, показали хорошие механические свойства, а также хорошую способность к забиванию и распиливанию, что может быть использовано в качестве недорогой альтернативы деревянным и пластиковым элементам во многих строительных конструкциях. использует.

Темы

Свойства материалов, Полимеры 1.

А. М.

Невилл

,Свойства бетона.

5-е изд.Longman Group UK Limited

.2011

. 2.ACI 523.1R-92, Руководство по монолитному бетону низкой плотности

, ACI Руководство по бетонным работам,Часть 5: Каменная кладка, Сборный железобетон, Специальные процессы

,8

с. 5 ). 3.H. H.

Saeed

,«Подготовка опилок для производства опилкобетона». англ. и техника

.Журнал

31

(3

),541

– 9 0004 49 (2013

). 4.С.

Равиндрараджа

,С.

Кэррол

иН.

Яблоня

, ‘Разработка опилок для изготовления блоков

‘,Проц. Строительной Тех. Конференция 2001 г., Кота-Кинабалу, Малайзия.

(2001

). 5. F. A.

Olutoge

, ‘Исследование опилок и скорлупы пальмовых ядер в качестве замены агрегата

’.Журнал инженерии и прикладных наук АПНН

, том.5

№4

, просмотрено 20 февраля (2011

),Пластик

(2020

), ‘Факты, анализ данных о производстве, спросе и отходах в Европе

’,Ассоциация производителей пластмасс.

7. https://www.statista.com/2021,Производство бутылок из полиэтилентерефталата в мире с 2004 по

2021

. 8.К.

Мермердаш

,Д.

Нассани

иК.

Сакин

. «Свежие, механические и абсорбционные характеристики самоуплотняющихся бетонов, включая гранулы ПЭТ с небольшим объемом отходов

»,Civil Eng. Журнал.

Том.3

, №10

. (

(2017

).https://doi.org/10.28991/cej-030916

9.М.

Джалалуддин

, «Использование пластиковых отходов в гражданском строительстве и инновационных декоративных материалов (экологически чистые

)»,МЮ Гражданское строительство

Vol.3

Выпуск5

(2017

).https://doi.org/10.15406/mojce.2017.03.00082

10.Т.

Варункун

,Т

Пуангпиньо

иY.

Tongtuam

, ‘Разработка бетонного блока, содержащего хлопья пластиковых бутылок из ПЭТ

’, 9000 5Журнал устойчивого развития

; Том.10

, №6

(2017

).https://doi.org/10.5539/jsd.v10n6p186

11.М.Б.

Хоссейн

,П.

Бховмик

иК.М.

Shaad

, ‘Использование агрегации пластиковых отходов в бетоне в качестве составного материала

’,Progressive Agriculture

vol.

27

(3

),383

–391

( 9 0004 2016 ).https://doi.org/10.3329/pa.v27i3.30835

12.С.

Акчаозоглу

,К.

Акчаозоглу

иC.

Дюран

.«Теплопроводность, прочность на сжатие и скорость ультразвуковой волны вяжущего композита, содержащего отходы легкого заполнителя ПЭТФ (WPLA)

»,Композиты Часть B Engineering.

721

–726

(2012

). 13.M.

Frigione

, ‘Переработка ПЭТ-бутылок в качестве мелкого заполнителя в бетоне

‘, 9000 5Управление отходами

30

,1101

–1106

(2010

).https://doi.org/10.1016/j.wasman.2010.01.030

14.N.

Saikia

иJ.

Brito 9000 5 ,

«Механические свойства и абразивные свойства бетона, содержащего измельченные отходы ПЭТ-бутылок в качестве частичной замены природного заполнителя»

»,Строительство и строительные материалы

52

,236

–244

. (

(2014

)https://doi.org/10.1016/j.conbuildmat.2013.11.049

15.З.З.

Исмаил

иЕ.А.

L-Hashmi

,Использование пластиковых отходов в бетонной смеси в качестве заполнителя Замена

Управление отходами

9000 528

,2041

–2047

(2008

).https://doi.org/10.1016/j.wasman.2007.08.023

16.M. J.

Ислам

,M. S

Meherier

иA.R.

Ислам

, ‘Воздействие отходов ПЭТ в качестве крупного заполнителя на свойства бетона в свежем виде и отверждения

’.Констр. Строить. мэтр

,125

,946

–951

(2016

).https://doi.org/10.1016/j.conbuildmat.2016.08.128

17.E.

Рахмани

, М.![]()

Дехестани

,М. Х. А.

Бейги

,Х.

Аллахьяри

иИ.М.

Никбин

, ‘О механических свойствах бетона, содержащего частицы отходов ПЭТФ

’.Констр. Строить. Матер.

47

,1302

–1308

. (2013

).https://doi.org/10.1016/j.conbuildmat.2013.06.041

18.К.

Hannawi

,S.

Kamali-Bernard

иW.

9 0004 Prince ‘Физико-механические свойства растворов, содержащих заполнители из отходов ПЭТ и ПК

’.Управление отходами

30

,2312

–2320

(2010

)https://doi.org/10.1016/j.wasman.2010.03.028

19.ASTM C 150/C150M-17

. «Стандартные технические условия на портландцемент

».

Ежегодник стандартов ASTM

(апрель 2017 г.):1

–9

(2017

900 28) 20.C109/109M-16a, ASTM

. «Стандартный метод испытаний прочности на сжатие гидравлических цементных растворов (с использованием 2-дюймовых или кубических образцов

)».Ежегодник стандартов ASTM i

:1

–10

. (2016

) 21.Комитет ACI 213R

.,Руководство по конструкционному легкому бетону

.Мичиган: Американский институт бетона.

(1999

) 22.ASTM C293

,Стандартный метод испытаний бетона на изгиб

(Использование простой балки с центральной нагрузкой

) (2002

) 23.ASTM C496/C496M

, Стандартный метод испытаний на прочность на растяжение при раскалывании цилиндрических образцов бетона.ASTM International

,Вест Коншохокен, Пенсильвания

.