Использование керамзита вместо щебня в бетоне для фундамента.

Главная » Дачный фундамент

Керамзит представляет собой искусственный камень, полученный из глины или глинистых сланцев, которые содержат большое количество кварца. После получения из сырьевой массы гранул округлой формы определённых размеров, их обжигают во вращающихся печах в условиях высокой температуры (около 1200°). Глинистый материал закипает с оплавлением внешнего слоя, после чего полученные круглые шарики охлаждаются. О приобретении и доставке керамзита подробнее здесь.

Характеристики и свойства керамзита

В зависимости от диаметра гранул в мм. керамзит выпускается следующих трёх фракций:

- мелкая – ≤ 10;

- средняя – ≤ 20;

- крупная – ≤ 40.

Достоинства:

- малый вес;

- экологичность;

- пористая структура обеспечивает высокие тепло- и звукоизоляционные показатели;

- инертность к взаимодействию с химическими веществами;

- устойчивость в кислотных средах;

- долговечность;

- не подвержен гниению и образованию грибков;

- не горюч;

- невысокая стоимость.

Недостатки:

- высокое влагопоглощение и длительное последующее высыхание;

- пылеобразование, что требует использование в работе с керамзитом в сухом состоянии применение респираторов.

Особенности применения материала

Для ответа на вопрос где можно, а где нельзя использовать керамзит в строительстве нужно знать некоторые особенности этого материала.

При добавлении керамзита в бетон получается керамзитобетон, который находит широкое применение в строительстве, в том числе и индивидуальном. Благодаря низкой теплопроводности это идеальный материал для сооружения стен частных домов и хозяйственных построек, перекрытий и перемычек, где отсутствуют большие нагрузки, в стяжках черновых полов.

Хорошее впитывание воды делает невозможным использовать керамзит в бетоне в местах открытых для выпадающих осадков. В случаях неизбежности их попадания обязательно потребуется устройство качественной гидроизоляции.

При сооружении небольших жилых или хозяйственных построек на приусадебных или дачных участках широко применяются керамзитобетонные блоки, которые можно изготовить довольно просто самим. В них используется керамзит вместо щебня для бетона. Для таких блоков не потребуется специальное технологическое оборудование и профессиональный опыт, поэтому им часто отдаётся предпочтение. Керамзитобетонные блоки обладают малым удельным весом, что позволяет строить из них постройки на участках с грунтами низкой несущей способности.

В них используется керамзит вместо щебня для бетона. Для таких блоков не потребуется специальное технологическое оборудование и профессиональный опыт, поэтому им часто отдаётся предпочтение. Керамзитобетонные блоки обладают малым удельным весом, что позволяет строить из них постройки на участках с грунтами низкой несущей способности.

Недопустимо использовать керамзит в фундаментах вместо щебня, при заглублённой в грунты фундаментной конструкции. Это справедливо для любых типов фундаментов, даже при небольших нагрузках от конструкции здания, так как прочность лёгкого керамзитобетона в два раза ниже бетона на гранитном щебне. Даже устройство качественной гидроизоляции не сделает такой конструктив надёжным.

Использование керамзита вместо щебня для устройства фундаментов не имеет смысла, так как это не создаст никакой ощутимой экономии, потребуется увеличение толщины конструкции и усиленное армирование, а проблем может возникнуть много, вплоть до разрушения здания.

- Технология работы с гидроизоляцией проникающего действия

- Плюсы и минусы сборного фундамента из ФБС

Состав легкого бетона из керамзита, для фундамента

- Главная

- О бетоне

- Состав легкого бетона из керамзита, для фундамента

Содержание РазвернутьСвернуть

Керамзитобетон – это популярный строительный материал. Каковы его свойства? Где применяется продукция? Что входит в состав легкого бетона на основе керамзита? Об этом вы прочитаете в статье.

Каковы его свойства? Где применяется продукция? Что входит в состав легкого бетона на основе керамзита? Об этом вы прочитаете в статье.

Керамзит как основа бетона

Керамзит представляет собой искусственный пористый строительный материал. Его получают путем обжига глинистого сланца или цельной глины. В зависимости от технических условий производства, материал имеет овальную, кубическую форму или мелкогранулярную структуру, похожую на песок.

Продукцию начали производить и использовать относительно недавно – с середины шестидесятых годов прошлого столетия. Непосредственный обжиг исходного сырья производится в металлических печах с барабанным вращением. Устройства имеют диаметр 3-5 метров и длину 50-70 метров. Такие вращающиеся печи располагают под углом в 10-15 градусов к горизонтальной поверхности. Полуфабрикат засыпается в верхнюю часть системы, после чего самостоятельно скатывается к нижней части и обрабатывается плавящей форсункой. Время изготовления партии – 40-60 минут.

Керамзит – это материал с высоким коэффициентом теплоизоляции. Помимо этого он обладает средней прочностью, морозоустойчивостью, огнеупорностью, химической инертностью и долговечностью при отсутствии тяжёлых физических нагрузок на материал. Для строительных нужд его применяют:

- В качестве наполнителя лёгких бетонов;

- Для утепления стен, полов, подвалов и перекрытий;

- В рамках обустройства дренажных систем дорог, располагаемых на водонасыщенных грунтах;

- Как декоративный материал.

Керамзит используется в домашнем цветоводстве, обустройстве террариумов, гидропонике и сельском хозяйстве. Современные производственные мировые мощности выпускают свыше 90 миллионов кубометров такой продукции ежегодно на более чем 250 заводах в 50 странах мира

Характеристики и состав керамзитобетона

Керамзитобетон представляет собой монолитный, застывший естественным путем строительные материал, содержащий несколько компонентов. Его технико-эксплуатационные характеристики:

- Объемный вес – 850-1800 килограмм на кубический метр.

Характеризует общую плотность застывшего бетона вместе с пустотами.

Характеризует общую плотность застывшего бетона вместе с пустотами. - Прочность – 35-75 килограмм-сил на квадратный сантиметр. Максимальная физическая нагрузка на один квадратный сантиметр, при которой материал не разрушается.

- Морозостойкость – до 50 циклов заморозки/разморозки. Вплоть до этих значений продукция он не теряет свои прочностные свойства по сравнению с номинальными характеристиками.

- Усадка – менее 1 миллиметра. Относительный параметр уменьшения объема керамзитобетона после окончательного окаменения.

- Водопоглощение – 8-14 процентов. Объем влаги, способные удерживаться материалом.

- Теплопроводность – 0,15-0,45 Вт/мГрад. Эффективная величина интенсивности прохождения тепла через бетонную поверхность с площадью в один квадратный метр.

Характеристики компонентов керамзитобетона

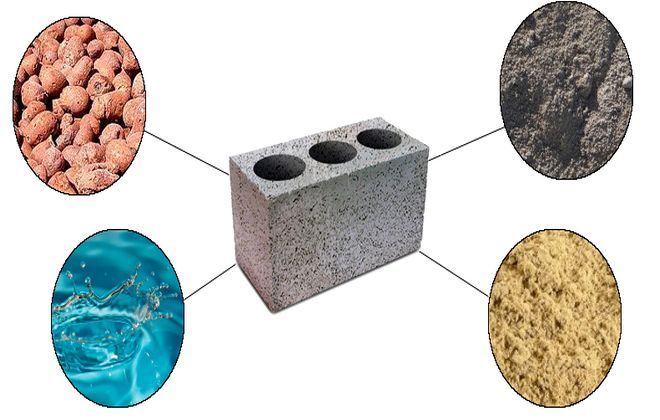

Керамзитобетон состоит из следующих ингредиентов:

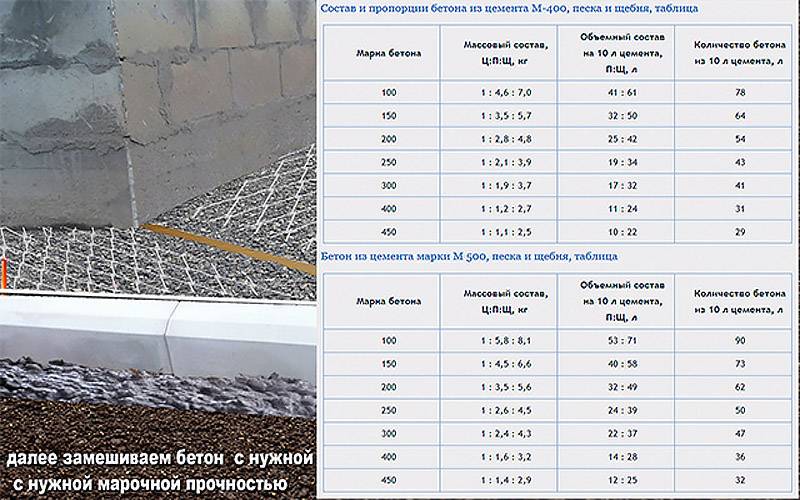

- Вяжущее вещество. Классические портландцемент марки М400 или М500. Объединяет сыпучие ингредиенты продукции путем химической реакции гидратации с водой.

- Мелкозернистый заполнитель. Речной песок фракций 0,8-2 миллиметра с насыпной плотностью 1300-1500 в килограмм на кубометр. При необходимости продукция дополнительно просеивается и промывается. Допустимая концентрация мелких примесей в виде глины, золы, грунта, пыли – 6 процентов. Влажность – 3-4 процента. Мелкозернистый заполнитель создает внутренний каркас структурного раствора, нейтрализует напряжение в процессе его окаменения.

- Крупнозернистый заполнитель. Керамзит кубической или овальной формы, фракций 5-20 миллиметров в сухом состоянии. Допустимая концентрация сторонних примесей – 2 процента. Является альтернативой классическому щебню в бетоне, формирует объём, прочностные свойства после застывания. Влияет на ряд технико-эксплуатационных параметров продукции, в частности теплопроводность, влагозащиту, огнестойкость и так далее.

- Вода. Дистиллированная или питьевая жидкость температурой 15-30 градусов. Смачивает сыпучие ингредиенты смеси, вступающие с ней в реакцию гидратации.

Спустя одни сутки после применения жидкость начинает постепенно покидать структуру бетонной смеси путем дегидратации от периферических зон к центральной части, формируя предпосылки окаменения материала.

Спустя одни сутки после применения жидкость начинает постепенно покидать структуру бетонной смеси путем дегидратации от периферических зон к центральной части, формируя предпосылки окаменения материала.

Добавки

Помимо основных ингредиентов керамзитобетона, в базовую продукцию могут вноситься сторонние вещества. Обязательной добавкой выступают омыленная древесная смола или СДО. Она выполняет в продукции воздухововлекающая функцию, насыщая материал и обеспечивая образование пор. При необходимости (рассматривается индивидуально в зависимости от текущих технико-эксплуатационных требований к готовой продукции) применяются следующие добавки:

- Пластификаторы. Улучшают эластичность готового раствора. После затвердевания повышает коэффициент морозостойкости и влагозащиты.

- Замедлители твердения. Замедляют процессы затвердевания и схватывания бетонной смеси. Применяются при необходимости транспортировки материала на большие расстояния (с помощью самосвала, а не мобильного промышленного миксера), недостаточной влажности и большой среднесуточной температуре окружающей среды.

- Антиморозные присадки. Защищают воду в растворе от замерзания при отрицательных среднесуточных температурах окружающей среды.

- Ускорители твердения. Ускоряют процесс затвердевания бетонной смеси. Применяются при неблагоприятных климатических условиях, замедляющих процесс естественного вызревания керамзитобетона – дождливой погоде, температуре 5-10 градусов Цельсия.

- Стабилизаторы. Нормализуют подвижность пластичной массы.

- Гидроизоляционные присадки. Повышают класс водостойкости материала после его затвердевания и выхода на штатные технико-эксплуатационные характеристики.

- Поризаторы. Форсируют процесс образования пор.

- Пигменты. Придают продукту необходимый цвет при необходимости.

- Биоцидные экстракторы. Создают дополнительную защиту от альгицидного, фунгицидного и бактерицидного воздействия на стены.

- Антикоррозионные присадки. Противодействуют саморазрушению продукции под воздействием физико-химических внешних факторов окружающей среды.

Специфика изготовления керамзитобетонных блоков

Керамзитобетон чаще используют в рамках формирования продукции, применяющейся как альтернатива кирпичу, арболиту, пеноблоку, керамическому блоку и иным видам основы для возведения стен.

Преимущества:

- Хорошее взаимодействие с любыми типами отделочных материалов.

- Минимальные требования к фундаменту.

- Быстрое проведение строительных мероприятий.

- Легкость обработки по сравнению с деревянным брусом и иными альтернативами.

- Простой обустройство естественной вентиляция, возможность скрепления структуры обычным пескоцементным раствором.

- Оптимальная внутренняя плотность, исключающая раздробление и крошение керамзитобетонных блоков при их распиле, монтаже.

Достаточно часто, керамзитобетонные блоки не производят самостоятельно, а заказывают материал у производителей. Однако при наличии необходимых ингредиентов, малых объемов частного строительства возможно формирование изделий непосредственно на строительной площадке.

Стандартные пропорции ингредиентов смеси для керамзитобетонных блоков:

- 1 часть цемента марки М500;

- 1 часть воды;

- 2 части песка;

- 3 части керамзита фракции 5-10 миллиметров.

Перед изготовлением материала следует закупить ингредиенты в необходимых объемах, после чего заранее подготовить:

- Бетономешалку или ёмкость достаточных размеров под проведение мероприятия;

- Лопаты и ведра;

- Рычаг для перемешивания;

- Кирпичные формы необходимого размера, куда будет засыпаться готовая пластичная масса;

- Средства индивидуальной защиты.

Схема замеса:

- Засыпьте во внутреннюю полость бетономешалки цемент и песок, тщательно перемешайте ингредиенты до однородного состояния.

- Порциями по 5-10 литров добавьте воду, вымешивая пескоцементный раствор и не допуская его расслаивания, образования комков.

- Добавьте в пластичную массу керамзит, равномерно распределяя крупнозернистый наполнитель по всему раствору.

Главное требование в рамках приготовления базовой смеси – это наличие влажности. Гранулярной керамзит в сухом состоянии быстро забирает в себя воду, поэтому при недостаточном её количестве материал становится сухим. Если это произошло, то в процессе замешивания следует дополнительно порционно вливать жидкость по 3-4 литра, интенсивно перемешивая продукцию. Когда гранулы крупнозернистого заполнителя полностью покроются цементной глазурью, то процедуру следует прекратить.

Готовая субстанция используется в течение 30-40 минут. Её рассыпают по кирпичным формам, после чего ожидают набора критической прочности – для окончания процесса необходимо 5-7 суток.

Особенности приготовления и использования керамзитобетон для стяжки

Помимо формовки блоков, керамзитобетон широко применяется в качестве стяжки для любого типа пола. При этом в рамках изготовления продукции и её последующего применения есть ряд специфических особенностей.

Процедура смешивания ингредиентов в стандартных пропорциях для бетонных блоков и стяжки совпадают. Однако предпочтительнее выбирать в качестве крупнозернистого заполнителя не керамзит овальной/круглой формы с фракцией 5-10 мм, а кубическую его вариацию, имеющую модуль крупности 10-20 миллиметров. Это обеспечит хорошее уплотнение компонентов после заливки материала на горизонтальные поверхности.

Однако предпочтительнее выбирать в качестве крупнозернистого заполнителя не керамзит овальной/круглой формы с фракцией 5-10 мм, а кубическую его вариацию, имеющую модуль крупности 10-20 миллиметров. Это обеспечит хорошее уплотнение компонентов после заливки материала на горизонтальные поверхности.

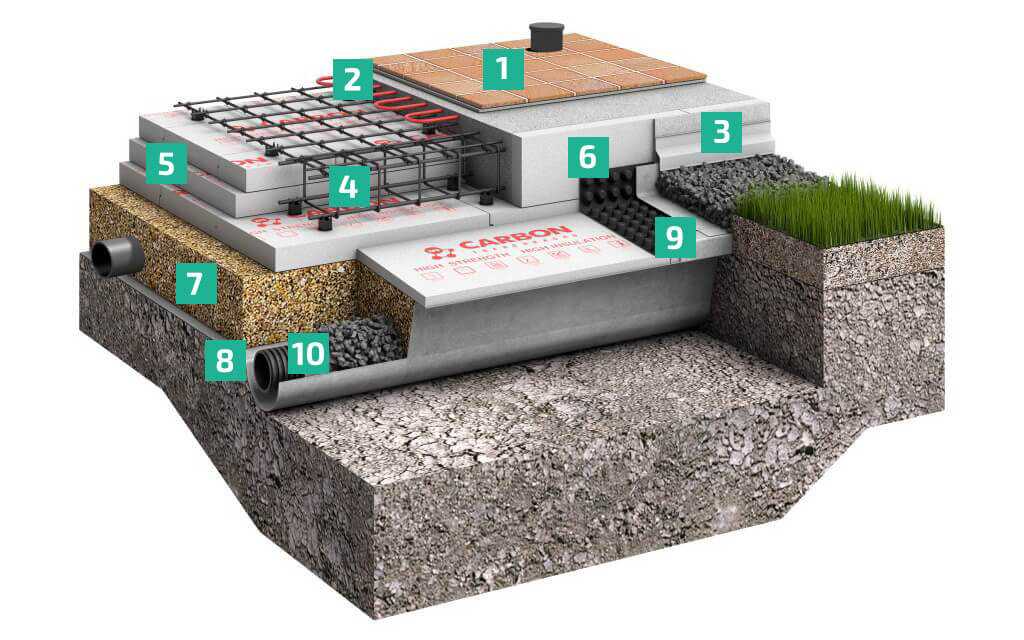

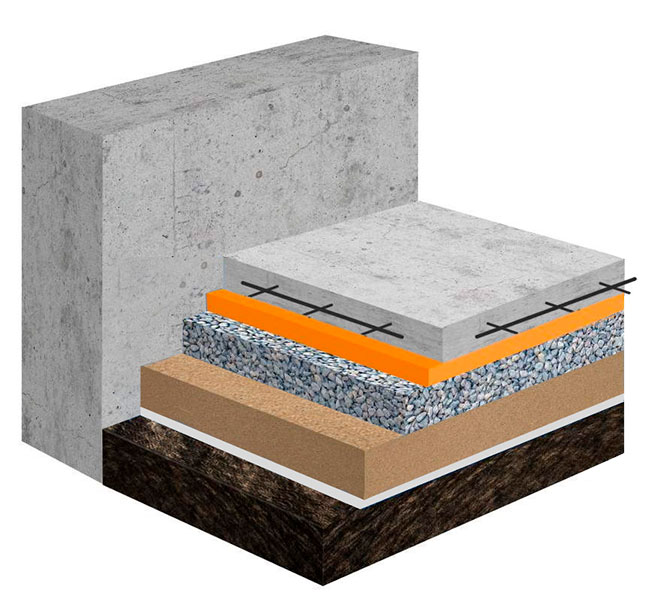

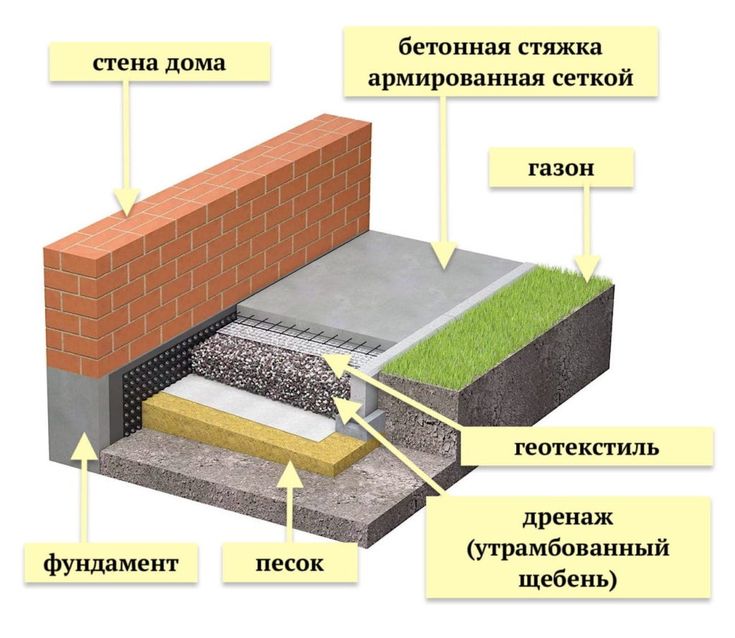

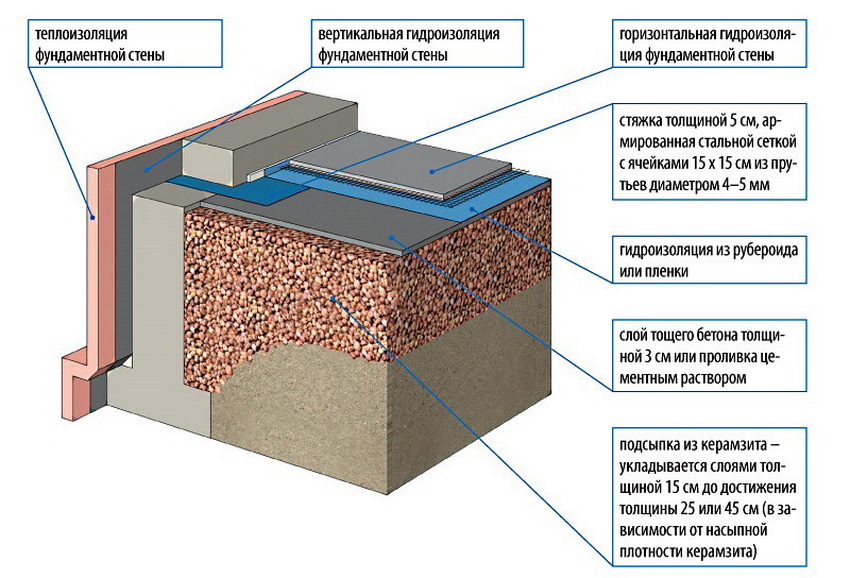

Если стяжка из керамзитобетона формируется на открытом грунте, а не фундаментном основании/капитальном перекрытии, то обязательной является компоновка промежуточных «подушечных» слоёв, стабилизирующих продукцию. Основные этапы такой процедуры:

- Рытье котлована с выравниванием стен и утрамбовкой дна.

- Засыпка 15-20-ти сантиметровым слоем первой песочной «подушки».

- Засыпка 10-15-ти сантиметровым слоем второй щебневой подушки на основе гравия фракций 10-20 миллиметров.

- Формирование 5-ти сантиметровой «подбетонки» на основе пескоцементной смеси М100.

- Укладка гидроизоляции в виде геотекстиля с эффектом амортизации.

- Укладка теплоизоляции в виде вспененного утеплителя.

- Защита предыдущих 2 слоёв плотной полиэтиленовой плёнкой.

- Установка армирующей структуры на распорках, возвышающих её над верхним покрытием изоляционных слоев на 2 сантиметра.

После замешивания пластичной массы и добавления керамзита, желательно отслеживать вязкость смеси. Поскольку керамзитобетон образует наливной пол, то его консистенцию делают быть жиже, чем у материала под блоки. Вливайте дополнительно воду до образования подобия густого «фасолевого супа». Если в процессе заливки смесь будет контактировать с классическим окаменевшим бетоном, то необходимо заранее изолировать места соединения многослойной полиэтиленовой пленкой или иным типом гидроизоляции.

Керамзитобетон не требует дополнительной специфической обработки после укладки. Его не нужно штыковать и трамбовать, допустимо только разравнивание правилом. Спустя 48 часов материал частично застывает и образует бугристую поверхность. Она покрывается поверх слоем пескоцементного раствора в соотношении 1 к 3 (цемент к песку). Толщина финального покрытия – 2-3 сантиметра. При необходимости, финишная поверхность из ПЦР поддается процедуру железнения, покрывается обмазочной гидроизоляцией или пропитками.

Толщина финального покрытия – 2-3 сантиметра. При необходимости, финишная поверхность из ПЦР поддается процедуру железнения, покрывается обмазочной гидроизоляцией или пропитками.

Заключение

Легкий бетон на основе керамзита широко применяются в частном строительстве преимущественно для возведения стен малоэтажных конструкций и формирования стяжек. В рамках комплексной процедуры изготовления смесей следует соблюдать пропорции, придерживаться условий выкладки и постобработки материала, дополнительно покрывать поверхность защитными пропитками при эксплуатации вне отапливаемых помещений.

Все о бетоне M250

Как залить площадку бетоном своими руками: подготовка, процесс работы и полезные советы

Краска по бетону для наружных работ: износостойкая и качественная

Какой бетон нужен для фундамента дома

Гидроизоляция бетона – современные методы

Приготовление и использование бетона

Бетонная отмостка вокруг частного дома

Как заливать бетон зимой?

Легкий бетон борется с трещинами с помощью правильного заполнителя | LWC

Что могут сделать подрядчики, чтобы улучшить качество заливки фундамента? Выбор бетона, который может максимально использовать потенциал нашего любимого строительного материала, — это один шаг, но есть ли преимущества у конструкционного легкого бетона (SLC)?

15 февраля 2023 г.

Jeffrey Speck

Arcosa Lightweight

Легкий бетон обеспечивает улучшенные теплотехнические характеристики и снижает ударные нагрузки в этом резервуаре для воды в Денвере.

Предоставлено Институтом вспененного сланца, глины и сланца

Очень многое зависит от фундамента строения. Этот в основном невидимый элемент может означать разницу между долговечным зданием и зданием, которое потребует капитального ремонта в течение всего срока службы. Таким образом, важно, чтобы специалисты по бетону предприняли все возможные меры для обеспечения фундамента, способного противостоять всем силам природы, воздействующим на здание. Это повысит долгосрочную удовлетворенность их клиентов их работой и улучшит их репутацию в отрасли — и то, и другое может открыть больше бизнеса в целом.

Но что могут сделать подрядчики, кроме того, чтобы следовать передовым методам закладки фундамента, чтобы улучшить качество заливаемого ими фундамента? Выбор бетона, который максимально раскрывает свой потенциал, — это еще один шаг к более прочному фундаменту. Легкий конструкционный бетон (SLC), изготовленный из заполнителя из керамзита, глины или сланца (ESCS), не только обеспечивает несколько преимуществ, позволяющих сделать фундамент более прочным, но также снижает опасения по поводу прочности на растяжение, связанные с другими легкими бетонами. Далее будут рассмотрены эти качества и то, как они могут улучшить качество всех бетонных элементов, включая фундаменты. Постоянная нагрузка была снижена на 25–30 % благодаря использованию легкого бетона в перекрытиях Comcast Center. Предоставлено Институтом расширенного сланца, глины и сланца

Легкий конструкционный бетон (SLC), изготовленный из заполнителя из керамзита, глины или сланца (ESCS), не только обеспечивает несколько преимуществ, позволяющих сделать фундамент более прочным, но также снижает опасения по поводу прочности на растяжение, связанные с другими легкими бетонами. Далее будут рассмотрены эти качества и то, как они могут улучшить качество всех бетонных элементов, включая фундаменты. Постоянная нагрузка была снижена на 25–30 % благодаря использованию легкого бетона в перекрытиях Comcast Center. Предоставлено Институтом расширенного сланца, глины и сланца

Сниженная статическая нагрузка и повышенная термостойкость

SLC имеет меньшую плотность, чем стандартный бетон, что может снизить собственную нагрузку всей конструкции. Более легкое здание уменьшит давление, оказываемое на почву под фундаментом, тем самым уменьшив степень сжатия грунта под конструкцией. Это снижает тенденцию разрушения фундамента из-за оседания, поскольку грунт будет выдерживать меньшее давление. Конечно, степень снижения статической нагрузки зависит от того, сколько бетона используется во всем здании. Однако, учитывая, что SLC обычно на 25-35% легче обычного бетона, он может способствовать облегчению конструкции даже при использовании только для полов и фундамента.

Конечно, степень снижения статической нагрузки зависит от того, сколько бетона используется во всем здании. Однако, учитывая, что SLC обычно на 25-35% легче обычного бетона, он может способствовать облегчению конструкции даже при использовании только для полов и фундамента.

Кроме того, коэффициент теплового расширения ниже, а теплопроводность SLC может быть вдвое меньше, чем у обычного бетона. В результате он медленнее реагирует на изменение температуры, тем самым снижая риск растрескивания, вызванного резкими перепадами температур. Хотя эти характеристики часто рекламируются как способствующие созданию более энергоэффективных и огнестойких конструкций, они также способствуют созданию фундаментов, устойчивых к растрескиванию из-за разницы температур между внутренней и внешней температурами, поскольку SLC более равномерно распределяет связанные с температурой напряжения.

Оба качества улучшают долговременную устойчивость фундамента для долговечных конструкций. Это может привести как к более удовлетворенным владельцам зданий, так и к потенциальному увеличению бизнеса благодаря рекомендациям из уст в уста.

Пониженный потенциал ранней усадки и минимальная проницаемость

В дополнение к физическим характеристикам SLC этот материал также полезен при строительстве фундаментов благодаря своим композиционным свойствам. Усадка и растрескивание в раннем возрасте могут быть первыми шагами к разрушению фундамента. Однако, поскольку SLC отверждается внутри, он снижает склонность бетона к усадке и растрескиванию во время отверждения. По сути, влага, поглощенная заполнителем ESCS, высвобождается по мере гидратации цемента, что способствует более равномерному процессу отверждения. Он также укрепляет связь на границе раздела двух материалов (частиц заполнителя и вяжущей массы), способствуя уменьшению склонности бетона к растрескиванию.

Повышенная прочность сцепления между легкими заполнителями и цементным тестом также снижает проницаемость SLC. Как сообщается в документе 2008 года, представленном на конференции Concrete Bridge, SLC может иметь средний показатель проницаемости для хлоридов 989 Кл, что составляет менее половины ограничений, установленных нормами для коммерческих и инфраструктурных проектов. Как правило, высокопроницаемый бетон допускает проникновение вредных химических веществ, что может привести к коррозии стальной арматуры из-за воздействия хлоридов. Это ослабляет структурную целостность бетона. Для фундаментов менее проницаемый бетон лучше защищает почву от воздействия хлоридов и сульфатов. Это также способствует созданию фундаментов, которые лучше противостоят повреждениям от циклов замораживания-оттаивания, поскольку у воды будет меньше шансов проникнуть в микротрещины и расширить их.

Как правило, высокопроницаемый бетон допускает проникновение вредных химических веществ, что может привести к коррозии стальной арматуры из-за воздействия хлоридов. Это ослабляет структурную целостность бетона. Для фундаментов менее проницаемый бетон лучше защищает почву от воздействия хлоридов и сульфатов. Это также способствует созданию фундаментов, которые лучше противостоят повреждениям от циклов замораживания-оттаивания, поскольку у воды будет меньше шансов проникнуть в микротрещины и расширить их.

Эти преимущества сразу заметны и обнаруживаются в течение срока службы фундамента, что является решающим доказательством улучшенного качества используемого бетона. Сравнение 1 фунта легкого бетонного заполнителя с другими традиционными вариантами. Предоставлено Институтом вспененного сланца, глины и сланца

Решение проблем пластичности с улучшенным поведением на излом

Хотя вышеуказанные качества могут помочь максимизировать непосредственные и долгосрочные потенциал бетонных фундаментов, важно отметить, что SLC имеет более низкую прочность на растяжение, чем стандартные бетоны. Это может увеличить вероятность растрескивания, когда грунт смещается из-за оседания, морозного пучения или других форм движения. Однако схожесть жесткости цементного теста и частиц легкого заполнителя снижает концентрацию напряжений в бетоне. Это легко увидеть, так как трещины в бетоне с нормальной массой имеют тенденцию проходить вокруг заполнителя, в то время как трещины в SLC часто распространяются через легкий заполнитель. Эта «совместимость с деформациями» снижает склонность SLC к растрескиванию при нормальной нагрузке.

Это может увеличить вероятность растрескивания, когда грунт смещается из-за оседания, морозного пучения или других форм движения. Однако схожесть жесткости цементного теста и частиц легкого заполнителя снижает концентрацию напряжений в бетоне. Это легко увидеть, так как трещины в бетоне с нормальной массой имеют тенденцию проходить вокруг заполнителя, в то время как трещины в SLC часто распространяются через легкий заполнитель. Эта «совместимость с деформациями» снижает склонность SLC к растрескиванию при нормальной нагрузке.

Согласно статье 2003 года Фрэнка Дена, профессора строительных материалов и бетонных конструкций и директора Лаборатории испытаний и исследований материалов, SLC, изготовленный из легкого заполнителя ESCS, демонстрирует поведение разрушения где-то между другими SLC и стандартными бетонами. Это приводит к пластичности, близкой к пластичности бетона с нормальным весом, которую можно дополнительно улучшить за счет включения волокон или стальной арматуры. Хотя эти методы повышения пластичности можно использовать для всех типов SLC, SLC, изготовленный с использованием ESCS, требует минимальных корректировок, что снижает любые существенные изменения характеристик материала.

Уменьшая разницу в пластичности между SLC и обычным бетоном, легкие заполнители ESCS помогают подрядчикам заливать более упругие фундаменты, одновременно компенсируя серьезную озабоченность некоторых специалистов при выборе типов бетона. Таким образом, SLC, изготовленный с помощью ESCS, может значительно улучшить качество бетонных фундаментов, а высококачественные фундаменты часто требуют меньшего количества ремонтов и обслуживания в течение многих лет, что потенциально позволяет владельцам зданий экономить деньги на долгосрочной стоимости проекта. Сообщение об этих преимуществах во время переговоров может повысить эффективность предложения подрядчика (даже если это предложение включает более высокие материальные затраты).

Легкий бетон может уменьшить проницаемость прочного фундамента. Фундамент резервуара для воды в Денвере. Предоставлено Институтом вспененного сланца, глины и сланца

Правильный заполнитель для долговечных фундаментов

Заливка наиболее структурно прочного фундамента во многом зависит от соблюдения передовых методов для данного участка и среда. Тем не менее, подрядчики могут улучшить непосредственные и долгосрочные характеристики своих фундаментов, взглянув на тип бетона, который они используют. SLC снижает склонность бетона к растрескиванию во время отверждения и снижает общую проницаемость материала. Кроме того, он улучшает термическую устойчивость бетона для снижения деформации из-за разницы между внутренней и внешней температурой, одновременно уменьшая мертвую нагрузку, которую конструкция оказывает на почву.

Тем не менее, подрядчики могут улучшить непосредственные и долгосрочные характеристики своих фундаментов, взглянув на тип бетона, который они используют. SLC снижает склонность бетона к растрескиванию во время отверждения и снижает общую проницаемость материала. Кроме того, он улучшает термическую устойчивость бетона для снижения деформации из-за разницы между внутренней и внешней температурой, одновременно уменьшая мертвую нагрузку, которую конструкция оказывает на почву.

Эти качества устраняют многие проблемы, связанные с растрескиванием бетона, что повышает долгосрочную структурную жизнеспособность фундамента. Когда SLC производится с ESCS, это также увеличивает способность материала смягчать ущерб, который может вызвать трещина. Подрядчики могут использовать эту информацию как для улучшения бетона, который они заливают, так и для повышения удовлетворенности своих клиентов.

Об авторе

Джеффри Спек является генеральным менеджером по маркетингу и техническим продажам в Arcosa Lightweight. Джефф имеет более чем 30-летний опыт работы в отрасли легких заполнителей. Он входит в совет директоров Института расширенного сланца, глины и сланца (ESCSI) и активно участвует в работе многочисленных комитетов.

Джефф имеет более чем 30-летний опыт работы в отрасли легких заполнителей. Он входит в совет директоров Института расширенного сланца, глины и сланца (ESCSI) и активно участвует в работе многочисленных комитетов.

Статья предоставлена Институтом расширенного сланца, глины и сланца.

Расширенные сланцевые, глинистые и сланцевые институт

Расширенный сланце Ступица

Ключевая технология HAMM

Как получить наилучшие результаты при испытании бетонного стержня

Самая быстрая и точная программа для выполнения земляных работ

InSite Elevation Pro предлагает самое быстрое решение для работы в отрасли, поэтому вы можете претендовать на большее количество рабочих мест с тем же персоналом. После того, как предложение будет выиграно, Elevation Pro предоставит вам инструменты для создания моделей управления машинами с помощью GPS без необходимости использования сложной программы САПР.

Петрография: что она может и чего не может делать

Этот ценный метод тестирования бетона поможет определить, повлияют ли проблемы на характеристики бетона или это поверхностно.

Как получить наилучшие результаты при испытаниях бетонного сердечника

Понимание факторов, влияющих на результаты испытаний керна, поможет вам получить точную прочность бетона на месте.

HAMM Technology is Key

Хотите получить максимальную отдачу от своих катков? В катках HAMM используются инновационные машинные технологии и цифровые решения, которые помогут вам конкурировать.

Получите консольную ступень за один шаг — консольную ступень Stepliner

Дробильные установки Wirtgen Kleemann оснащены беспроводным соединением линии

Благодаря технологии беспроводного подключения линии сложная прокладка кабелей больше не требуется. Эта функция также помогает предотвратить ситуации перегрузки и повреждения.

Компания Concrete Construction уделяет особое внимание устойчивому развитию

Усилия продолжаются по мере того, как цементная и бетонная промышленность продвигается вперед по дорожной карте к Net-Zero.

Как правильно выбрать антенну для работы с георадаром

При оценке того, какую антенну выбрать для работы, важно учитывать поверхностный покров и присутствующую почву, а также глубину, которую вы хотите сканировать.

Что делать с доминирующими стыками полов

Редкий случай, когда все правильные действия могут усугубить проблему.

HAMM Technology is Key

Хотите получить максимальную отдачу от своих катков? В катках HAMM используются инновационные машинные технологии и цифровые решения, которые помогут вам конкурировать.

Komatsu представляет дробилку MVT-II 600 с ребрендингом на выставке CONEXPO

Для сокращения отходов в карьере и производстве цемента дробилка Komatsu MVT-II 600 использует технологию согласованной скорости (MVT) для получения меньшего количества мелких частиц в продукте и минимизации отходов .

Вы не можете сделать все в одиночку: история Miller & Long

Бетонная строительная компания Miller & Long отмечает 75-летие в бетонной промышленности. Вы обнаружите, что командная работа лежит в основе их долгой истории успеха.

Вы обнаружите, что командная работа лежит в основе их долгой истории успеха.

Вопросы и ответы с президентом Американского общества подрядчиков по бетону в 2023 году

Результаты выборов в совет и комитеты Американского общества подрядчиков по бетону в этом году, а также наше интервью с недавно избранным президентом ASCC Крисом Клемаске.

Икона агрегатного состояния Чарли Лак получил признание на NSSGA 2023

Представленный на съезде Национальной ассоциации камня, песка и гравия в 2023 году, Чарли Лак, президент и главный исполнительный директор компании Luck Companies, был награжден премией Барри К. Вендта за заслуги перед мемориалом 2023 года и премией Пола ROCKPAC. Премия Меллота-младшего за выдающиеся достижения в области политики

Убедиться, что подрядчики по бетонным работам являются самыми безопасными в строительстве

Совместно с Советом по безопасности и управлению рисками Американское общество подрядчиков по бетонным работам, Фонд образования, исследований и разработок запустило веб-сайт для борьбы с черепно-мозговыми травмами и со смертельным исходом у бетонных подрядчиков: HarthatstoHelmets. com

com

Как отбивать армированный бетон при сверлении с помощью перфораторов Diablo

Производительность падает при ударе по арматуре при сверлении. С перфораторами Rebar Demon вы можете сверлить до 7 раз дольше в армированном бетоне и оставаться эффективным!

Фундамент дома | Легкий заполнитель из керамзита

Фундамент дома

Leca® LWA Insufill — это самый быстрый и простой способ подготовки теплоизоляционного покрытия для бетонной плиты или стяжки. Это легкий утеплитель, который на несколько часов сокращает время возведения сплошного пола. Его наличие в удобных в обращении, легких 50-литровых мешках, которые можно установить непосредственно в фундамент без необходимости опорожнения, делает сооружение и изоляцию замены и новых сплошных полов простым процессом, выполняемым одним человеком. Это легкая альтернатива хардкору и изоляции.

Обзор

Основные преимущества:

- Легкий, удобный в обращении

- Теплоизоляционный материал, заменяющий вторичную изоляцию

- Закругленная форма предотвращает повреждение воздуховодов, труб или влагонепроницаемых мембран

- Может быть установлен в сумке прямо в фундамент

- Экономит время и деньги

LECA Insufill на BBC

Демонстрация изоляции Leca® Insulation Fill для домашнего ремонта

Дополнительные геотехнические области

Leca® LWA широко используется в качестве легкого заполнителя в гражданском строительстве и строительных конструкциях. Благодаря продвижению и спецификациям наша клиентская база постоянно находит новые решения и интересные варианты использования этого специального легкого заполнителя.

Корпус

Гражданское строительство и инфраструктура

Управление водными ресурсами и сокращение выбросов газов

Ваш браузер не поддерживает видео тег.

Экологичность с LECA

Вопросы экологии и устойчивого развития, которые, вероятно, не были в центре внимания 75 лет назад, сегодня, безусловно, вызывают озабоченность в современном мире.