Состав бетона, рецепты приготовления строительных растворов, бетонов

Бетон в классическом понимании представляет собой искусственный строительный материал, который получают посредством формирования и последующего затвердевания особой смеси, в состав которой в обязательном порядке входит какое-либо вяжущее вещество, крупные или мелкие заполнители (камни, арматура, осколки кирпичей и тому подобное), а также вода. В некоторых случаях жидкость при изготовлении бетона не используется, а раствор изготовляется с добавлением особых добавок (самый известный пример — асфальтобетон).

Самый простой вид бетона представляет собой смесь цемента и крупного песка с водой. Чаще всего такой бетон используется для заливки дна опалубки под фундамент. Его часто готовят прямо в опалубке, добавляя совсем незначительный объем воды, чтобы плотность раствора приблизилась к плотности почвы. Использование такой подложки позволяет защитить фундамент от проседания и влаги.

Цемент – основа основЧаще всего в качестве вяжущего вещества в бетонных смесях используется цемент, являющийся одним из основных искусственных строительных материалов.

Самой лучшей маркой цемента для строительства обычного частного дома считается М500. Более дешевая М400, которую часто называют универсальной, обладает гораздо меньшим запасом прочности.

Строительный песок как один из ключевых элементов

Одним из основных элементов любого бетона является строительный песок – очищенная от мусора и камней масса с песчинками приблизительно одинакового размера. Часто строительный песок получают из мест, которые раньше служили дном для водоемов. Такой песок считается наиболее подходящим для строительных целей, поскольку под воздействием воды он получил более округлую форму. Использование такого песка в цементном растворе заметно облегчает установку кирпичей и бетонных плит благодаря облегченному вбиванию до требуемого уровня.

Уделите толику внимания воде

Выбору воды также стоит уделить внимание. Она должна быть достаточно чистой и обладать нормальным уровнем щелочности и кислотности — поэтому воду из природных водоемов лучше исключить. Самым лучшим вариантом будет использование питьевой воды, которая в избытке льется из крана.

Ключевым и наиважнейшим элементом любого бетона является смесь воды и цемента. Он отвечает за качественное связывание всех остальных компонентов – строительного песка, гравия, щебня – в единую структуру. Именно от составления правильной пропорции будет зависеть, насколько прочной и долговечной она будет. При этом, помимо их процентного соотношения, необходимо также учитывать множество иных факторов: влажность дополнительных материалов, их влагопоглощение и тому подобные нюансы.

Другие элементы

Помимо цемента, в качестве вяжущего элемента в растворе может также использоваться глина, известь, гипс, а в качестве наполнителей – опилки, пемза и тому подобные элементы.

Тщательный подбор всех ингредиентов раствора для приготовления бетонных смесей будет способствовать увеличению долговечности и значительному повышению прочность возводимых сооружений.

Общие советы при подготовке бетонных смесейПриготовление бетонных смесей подчиняется определенному набору правил. Для того, чтобы приготовить качественную цементную смесь, стоит следовать некоторым широко известным советам:

— Цементный раствор должен быть приготовлен на основе правильного соотношения связующего вещества и жидкости. Он должен быть достаточно вязким, густым, пластичным — и в то же время легко поддаваться формации, чтобы для работы с ним не требовалось прилагать слишком больших усилий. При этом любая бетонная смесь, заливаемая в опалубку, в обязательном порядке должна быть уплотнена камнями, щебнем, осколками кирпичей или другими подобными материалами. Бетонная смесь без уплотнения (литой бетон) также может использоваться в процессе строительства, и даже более удобна для укладки, однако обладает гораздо меньшей прочностью. Прочность бетона напрямую зависит от густоты и плотности его утрамбовки.

Бетонная смесь без уплотнения (литой бетон) также может использоваться в процессе строительства, и даже более удобна для укладки, однако обладает гораздо меньшей прочностью. Прочность бетона напрямую зависит от густоты и плотности его утрамбовки.

— После каждого замеса цементного раствора его следует проверить. Через несколько минут после приготовления, как только на поверхности выделятся первые пузырьки воздуха, необходимо собрать немного раствора лопатой и перевернуть ее. Качественный раствор должен стекать с лопаты, а не падать единым куском.

– Небольшой лайф-хак: для того, чтобы швы в кирпичной кладке выглядели более ярко контрастно и оригинально, в цементный раствор можно добавлять красители. А более пластичный раствор можно получить благодаря использованию особых пластификаторов, засыпаемых в цемент перед очередным замесом.

– Бетонный раствор, который планируется использовать для установки фундамента, лучше замешивать с использованием бетономешалки. При этом в самой бетономешалке необходимо вручную перемешать цемент с водой, пока он не приобретет консистенцию жидковатой глины. Это предотвратит излишнее оседание частиц цемента под наполнителями. Смешивать бетонный раствор бетономешалкой следует не менее нескольких минут при среднем соотношении цемента и строительного песка в пропорции один к четырем.

Это предотвратит излишнее оседание частиц цемента под наполнителями. Смешивать бетонный раствор бетономешалкой следует не менее нескольких минут при среднем соотношении цемента и строительного песка в пропорции один к четырем.

– Для того, чтобы сделать ручной замес более качественным, следует тщательно размешать сухие составляющие бетонной смеси, и добавлять воду в самую середину полученной массы понемногу, попутно размешивая по краям образовавшейся воронки.

— Для того, чтобы быть уверенным в правильном соблюдении пропорций, стоит накладывать все составляющие не лопатой, а мерными ведрами.

— Следует учитывать, что при замесе объем сухих составляющих бетонной смеси может уменьшаться на двадцать-тридцать процентов.

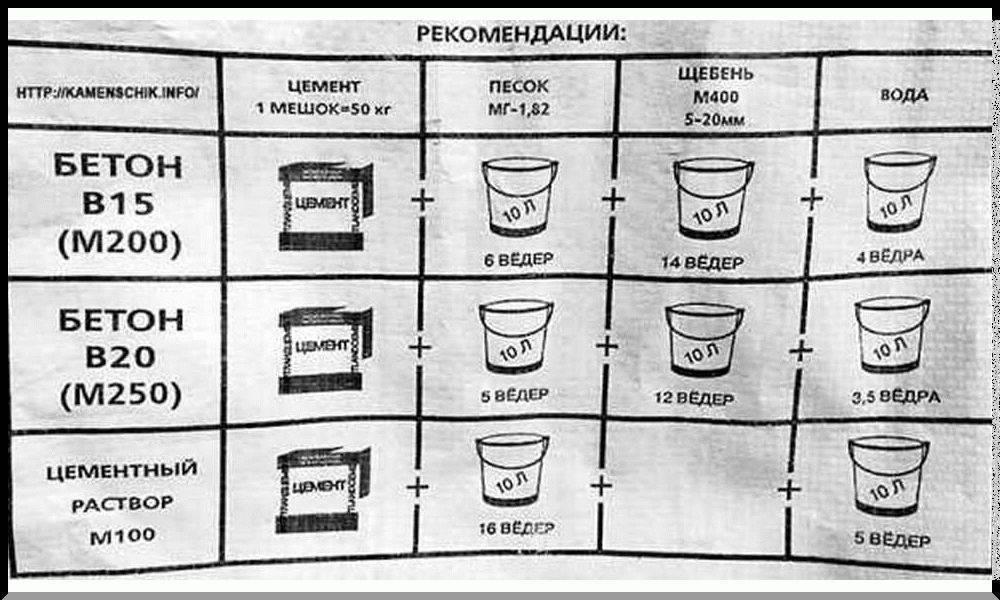

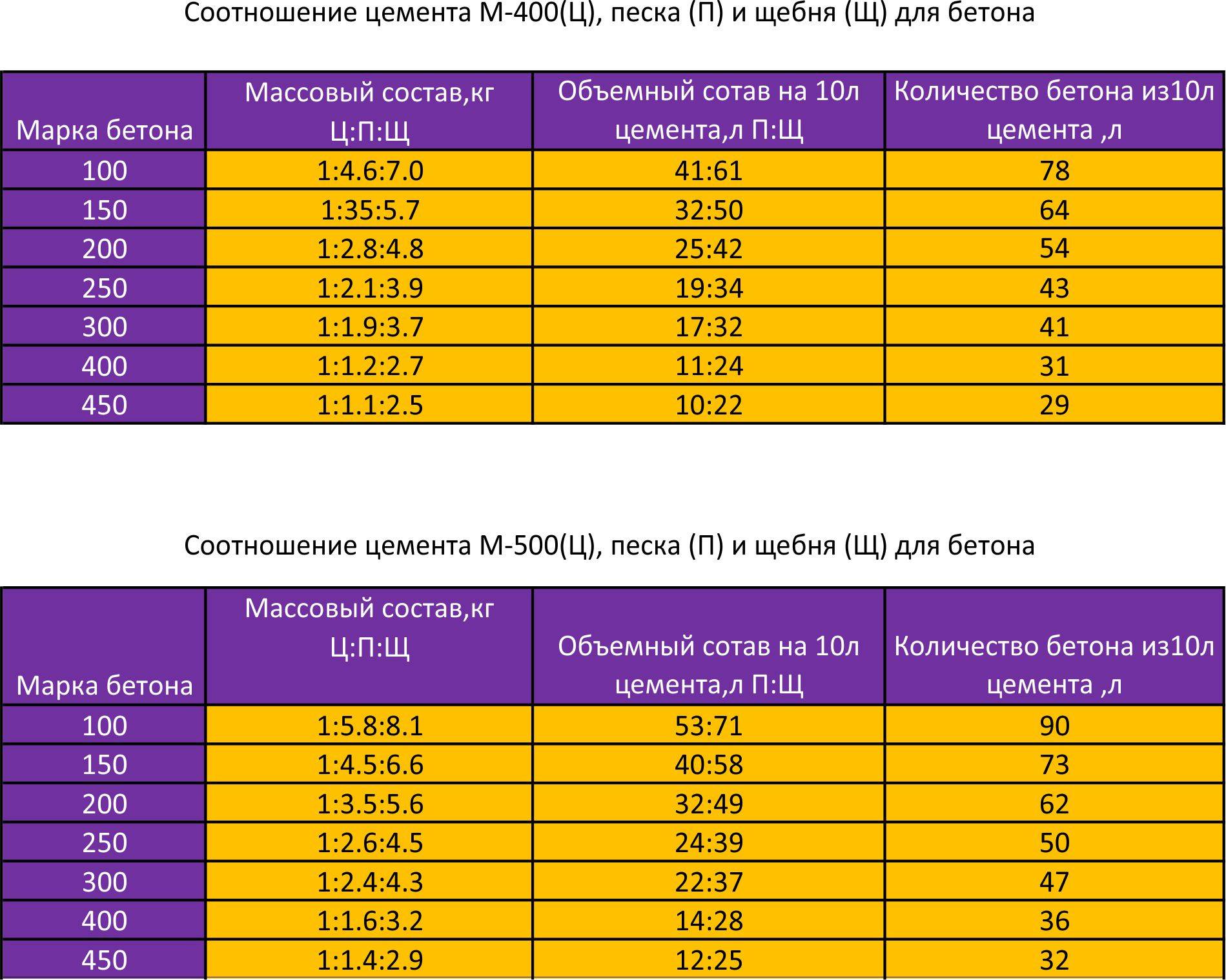

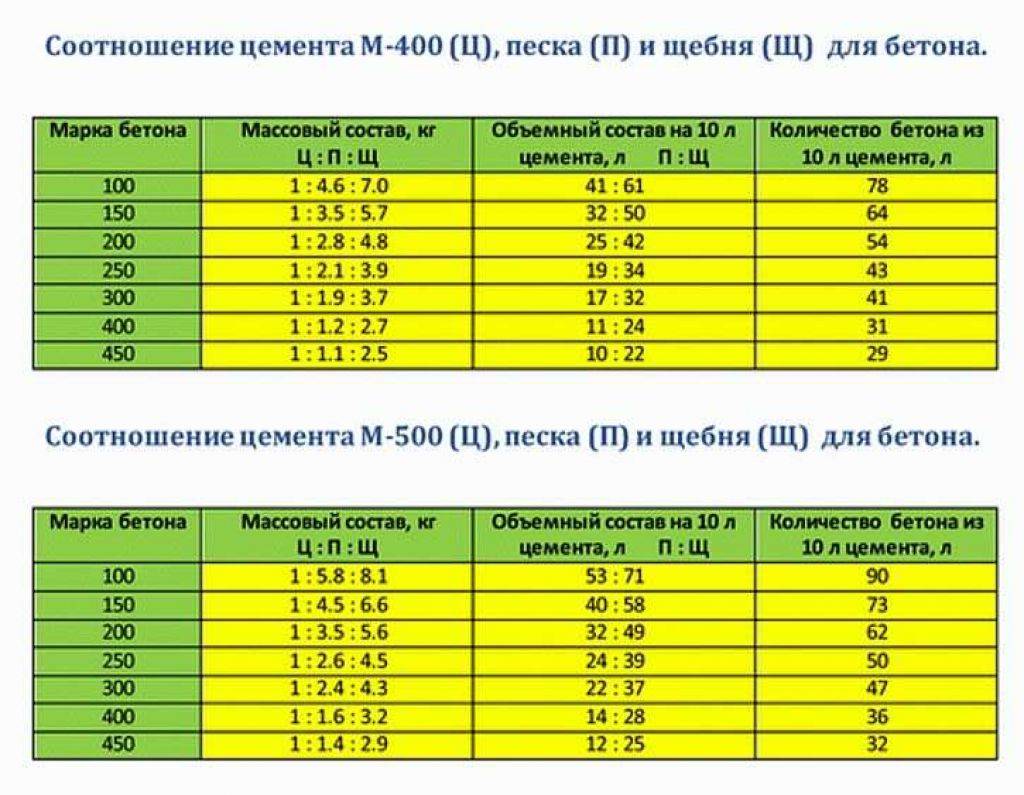

— В официальных рецептах бетонных смесей пропорции указываются в частях (например, 1:4). В этом случае цемент всегда будет представлен меньшей частью. Кроме того, стоит учитывать, все указанные в рекомендациях цифры очень приблизительны и могут сильно варьироваться в зависимости от марки бетона, марки цемента, условий строительства и тому подобных факторов.

Марка бетона определяет устойчивость бетона к воздействию определенной нагрузки. По своей консистенции бетонные растворы могут подразделяться на бедные, насыщенные и средней насыщенности. Бедные растворы характеризуются избытком балласта, отличаются крайне невысокой прочностью и очень неудобны в применении. Насыщенные растворы имеют слишком много вяжущих веществ, в силу чего произведенных из них бетон сравнительно быстро трескается. Самыми оптимальными принято считать бетонные растворы средней насыщенности. Консистенция определяется обыкновенным перемешиванием раствора лопатой: насыщенный раствор плотно обволакивает ее, а бедный – не пристает совсем.

Основные рецепты строительных растворовВ зависимости от целей строительства и характера возводимых объектов применяются разные рецепты строительных растворов. Самыми популярными растворами являются цементный раствор, а также глиняный, известковый и известково-глиняный растворы.

Цементные растворы чаще всего применяются при укладке фундамента зданий или заборов — любых конструкций, которые размещаются ниже уровня грунтовых вод. Для возведения стен цементный раствор также используется, однако обычно лишь для постройки гаражей и бытовок, поскольку такие стены являются сравнительно холодными.

Для возведения стен цементный раствор также используется, однако обычно лишь для постройки гаражей и бытовок, поскольку такие стены являются сравнительно холодными.

При изготовлении цементного раствора в первую очередь производят сухой замес песка с цементом. При этом на одну часть цемента в зависимости от его марки берется от трех до шести частей строительного песка. Эта смесь заливается водой и перемешивается до состояния однообразоной массы. Подобный раствор рекомендуется использовать незамедлительно, в течение первых полутора часов после замеса.

При подготовке глиняных растворов строительный песок добавляется уже после смешивания глины с водой. Также рекомендуется смачивать глину водой уже за сутки до ее применения. В среднем на одну часть глины берется три-четыре части песка. Количество воды определяется на глаз. Этот раствор может применяться исключительно для возведения строительных конструкций выше уровня земли в малоэтажном строительстве. Добавление цементных смесей в глину позволяет значительно расширить область использования глиняных растворов.

Известковые растворы по области применения схожи с глиняными. При их замесе используют от двух до пяти частей песка на каждую часть извести. Замес производится так же, как и в процессе приготовления цементного раствора.

Часто известь и глина смешиваются в следующей пропорции: на одну часть глины берется часть извести и пять частей песка, причем песок добавляется уже после смешивания двух первых компонентов. Данный раствор применим как при возведении стен, так и при укладке фундамента в сухом грунте.

Базовый рецепт бетонаВ зависимости от целей строительства и типа возводимой конструкции подбирается различный состав бетона. К примеру, строительство фундамента под жилой малоэтажный дом требует использования крупного щебня диаметром около тридцати миллиметров и достаточно большого объема раствора для качественного закрепления таких крупных элементов. Полученный раствор должен быть достаточно текучим и эластичным, чтобы его можно было хорошо утрамбовать и выдавить воздух. Предварительно необходимо создать своего рода подкладку из жидкого цементного раствора, чтобы обеспечить ровное размещение нижнего края бетона. Для ее замеса чаще используется самый дешевый цемент. По консистенции такой раствор должен напоминать густую сметану или очень жидкую почву.

Предварительно необходимо создать своего рода подкладку из жидкого цементного раствора, чтобы обеспечить ровное размещение нижнего края бетона. Для ее замеса чаще используется самый дешевый цемент. По консистенции такой раствор должен напоминать густую сметану или очень жидкую почву.

Самой распространенной пропорцией ингредиентов замешиваемого бетона считается одна часть цемента к трем частям песка и шести частям балласта. Все это заливается не более, чем одной частью воды. Вместе с тем, условия каждой строительной площадки строго индивидуальны, и потому такой универсализированный рецепт часто оказывается малопригодным для качественного строительства. Самым лучшим вариантом всегда будет тщательный предварительный расчет необходимого соотношения всех составляющих бетонного раствора – и произведение замеса с точным соблюдением полученных пропорций. Отдельно следует предусмотреть, как в реальных условиях правильно отмерять необходимый вес ингредиентов, обладающих различной плотностью.

Замешивать бетон лучше всего, конечно же, с использованием бетономешалки. Ручной способ может быть применим только для замеса небольших объемов раствора. Это обусловлено несколькими причинами. Даже при предварительном тщательном перемешивании всех сухих ингредиентов раствора никто не даст гарантии, что итоговая масса окажется равномерно пропитана водой. Более тщательное перемешивание требует значительных временных затрат, раствор начнет подсыхать и расслаиваться. Внешне это будет не очень заметно, однако в последующем может сильно отразиться на прочности возведенной конструкции.

Алгоритм приготовления цементного раствора с использованием бетономешалкиПри использовании стандартной бетономешалки объемом в двести литров алгоритм приготовления цементного раствора таков:

- В первую очередь, необходимо залить рассчитанный объем воды.

Часть жидкости (около десяти-пятнадцати процентов) можно оставить , чтобы добавлять по ходу перемешивания всех ингредиентов.

Часть жидкости (около десяти-пятнадцати процентов) можно оставить , чтобы добавлять по ходу перемешивания всех ингредиентов. - В бетономешалку закладывается необходимая доля цемента. Причем часть цемента также откладывается, если была оставлена вода.

- В течение последующих двух-трех минут необходимо добавить песок и добиться его равномерного размешивания с водой и цементом.

- По завершении перемешивания цементного раствора могут быть добавлены дополнительные ингредиенты — красители, пластификаторы, армирующие составы и так далее.

- Наконец, в последнюю очередь, производится добавление балласта — щебня или гравия.

Обычно процесс приготовления цементного раствора в бетономешалке не превышает десяти-пятнадцати минут. Это оставляет достаточно много времени для использования раствора в процессе строительства и не позволяет ему начать схватываться. Транспортировка раствора производится в тачке, ведрах или на носилках в зависимости от условий строительной площадки.

Как правильно залить приготовленный раствор

Ключом к успеху заливки бетона является его тщательная утрамбовка и равномерное распределение балласта. Поэтому в процессе заливки необходимо следить, чтобы наполнитель (камни, осколки кирпича) как можно плотнее распределялся по всей массе полученного раствора, а также пытаться выдавить как можно больше воздушных пузырей. С активным развитием строительной техники стало возможным использование таких инноваций, как особые виброустановки, способствующие более плотному распределению балласта. Для того, чтобы убрать из толщи бетона воздух, необходимо осуществить серию его проколов металлическим прутом.

Следует помнить, что время безопасного схватывания и засыхания бетона составляет около тридцати шести часов. До истечения этого времени необходимо обеспечить его защиту от случайных повреждений. Полное высыхание произойдет лишь через несколько недель, — именно через это время можно возобновлять строительные работы, — а самый высокий уровень прочности будет достигнут лишь через год.

Древний рецепт цемента, который создали более 2000 лет назад, оказался лучше современного

Анализ проб древнеримского бетона показал, что он превосходит распространённые марки современного бетона по прочности, а главное – по экологичности

К такому выводу пришла международная команда исследователей во главе с учёным Пауло Монтейро из Berkeley Lab, изучая химические секреты древнеримского волнореза, который 2000 лет простоял в водах Средиземного моря. Анализ проб древнеримского бетона показал, что он превосходит распространённые марки современного бетона по прочности, а главное – по экологичности. Учёные заявляют, что древний рецепт можно успешно использовать и сегодня, и это не только принесет экономическую пользу, но и снизит вред для окружающей среды.

Надо отметить, что все вышесказанное не говорит о том, что современный бетон плох, однако так называемый портландцемент (основной вид цемента на основе силикатов кальция) загрязняет воздух парниковым газом. На мировое производство 19 миллиардов тонн цемента ежегодно приходится 7% от общих техногенных выбросов углекислого газа. Это связано с тем, что для изготовления портландцемента необходимо нагреть смесь известняка и глины до 1450°C, а это требует сжигания ископаемого топлива.

Это связано с тем, что для изготовления портландцемента необходимо нагреть смесь известняка и глины до 1450°C, а это требует сжигания ископаемого топлива.

Ученые обнаружили, что в своем рецепте цемента римляне использовали гораздо меньше извести и производили цемент при температуре 900°С – в промышленных масштабах это существенная экономия ресурсов и сокращение выбросов CO2 от сжигания топлива.

Но и это не все. В середине XX века бетонные конструкции были рассчитаны на 50 лет службы и теперь многие из них сегодня в предаварийном состоянии. Нынешние, наиболее современные, бетонные здания рассчитаны уже на 100-120 лет безопасной эксплуатации. Однако все это «игрушки» на фоне срока службы римских портовых сооружений, которые сохранили рабочее состояние спустя 2000 лет агрессивного химического и механического воздействия морских волн.

Суть в том, что римские строители производили цемент, смешивая известь и вулканические породы. Для морских сооружений применялся особый цемент: смесь извести и вулканического пепла. Эту смесь помещали в деревянные формы, куда добавляли морскую воду, которая мгновенно вызывала высокотемпературную химическую реакцию гашения извести. В итоге получались прочнейшие цементные блоки, основным склеивающим веществом в которых является не соединение кальций-силикат-гидраты (C-S-H), а кальций-алюминий-силикат-гидрат(C-A-S-H).

Эту смесь помещали в деревянные формы, куда добавляли морскую воду, которая мгновенно вызывала высокотемпературную химическую реакцию гашения извести. В итоге получались прочнейшие цементные блоки, основным склеивающим веществом в которых является не соединение кальций-силикат-гидраты (C-S-H), а кальций-алюминий-силикат-гидрат(C-A-S-H).

Проще говоря, римский бетон отличался от нынешнего добавлением алюминия и меньшим количеством кремния. Расчеты показали, что римский цемент требует для производства на 10% меньше извести и более низкую температуру, в сравнении с портландцементом. Добавление вулканической золы и морской воды формирует высокостабильный цементный блок либо другую бетонную конструкцию, которая прослужит намного дольше обычного.

Плюсом является то, что сырья для римского цемента в избытке, например в Саудовской Аравии. По приблизительным оценкам исследователей, римский цемент может занять до 40% современного рынка этого стройматериала, сообщает «Издание о высоких технологиях».

Фото: Cnews.ru

Новый рецепт делает бетон, который поглощает больше CO2, чем выделяет

Материалы

Просмотр 2 изображений

Бетон — один из самых распространенных материалов на Земле благодаря своей высокой прочности и низкой стоимости, но он также является одним из крупнейших источников выбросов углекислого газа. Инженеры из Университета штата Вашингтон (WSU) разработали новый метод изготовления бетона, который поглощает больше углерода, чем выделяет.

Процесс производства цемента требует очень высоких температур, а для этого обычно требуется сжигание топлива, которое, конечно же, выделяет CO2. Это можно частично компенсировать переходом на возобновляемые источники энергии, но химические реакции в смеси также выделяют огромное количество CO2, а этого сложнее избежать. В целом, по оценкам, на производство цемента приходится до 8% общих выбросов углекислого газа человечеством.

Это можно частично компенсировать переходом на возобновляемые источники энергии, но химические реакции в смеси также выделяют огромное количество CO2, а этого сложнее избежать. В целом, по оценкам, на производство цемента приходится до 8% общих выбросов углекислого газа человечеством.

Ученые корректировали формулу, пытаясь уменьшить углеродный след бетона, заменяя вулканическую породу известняком или добавляя такие ингредиенты, как диоксид титана, строительные отходы, пищевая сода или глина, которые обычно выбрасываются во время добычи. Другие команды даже пытались использовать микроводоросли для выращивания необходимого известняка.

Для нового исследования ученые WSU изучили новый метод с использованием биоугля, древесного угля, полученного из органических отходов. Хотя биоуголь и раньше добавляли в цемент, на этот раз команда сначала обработала его, используя сточные воды для промывки бетона. Это повысило его прочность и позволило смешать большую долю добавки. Но самое главное, биоуголь был способен поглощать до 23% собственного веса углекислого газа из окружающего воздуха.

В ходе экспериментов команда создала цемент, который содержал 30% обработанного биоугля, и обнаружила, что полученный бетон был углеродоотрицательным — он на самом деле поглощал больше углекислого газа, чем выделялось при производстве материала. По расчетам исследователей, 1 кг (2,2 фунта) 30-процентного биоугля удаляет примерно на 13 г (-0,5 унции) CO2 больше, чем его производственные выбросы. Это может показаться не таким уж большим, но, учитывая, что обычный бетон обычно выделяет около 0,9 кг (2 фунта) CO2 на 1 кг материала, это разительная разница.

Исследователи Жипэн Ли и Сяньмин Ши с образцами нового углеродоотрицательного бетонаУниверситет штата Вашингтон

Общая прибыль могла бы быть еще выше, говорит команда, если бы в их анализе учитывались различия ниже по течению. Например, использование биоугля в экологически чистых целях, как этот бетон, отвлекает биомассу, из которой он сделан, от других судеб, которые потенциально могут высвобождать больше CO2. Кроме того, ожидается, что новый бетон будет продолжать поглощать CO2 в течение срока службы, составляющего несколько десятилетий.

Кроме того, ожидается, что новый бетон будет продолжать поглощать CO2 в течение срока службы, составляющего несколько десятилетий.

Важно отметить, что биоугольный бетон также сохраняет свою прочность. При измерении через 28 дней прочность бетона на сжатие составила 27,6 МПа (4003 фунта на кв. дюйм), что примерно соответствует прочности обычного бетона.

Исследователи планируют продолжить оптимизацию и масштабирование метода, а также проверить, насколько хорошо полученный бетон противостоит атмосферным воздействиям и другим видам повреждений.

Исследование опубликовано в журнале Materials Letters .

Источник: Университет штата Вашингтон

Майкл Ирвинг

Майкл всегда был очарован космосом, технологиями, динозаврами и странными тайнами вселенной. Обладая степенью бакалавра искусств в области профессионального письма и многолетним опытом работы, он присоединился к New Atlas в качестве штатного писателя в 2016 году.

Секрет изготовления бетона, который прослужит 1000 лет с негашеной известью и без нее.

Затем они разбили созданные ими блоки и пропустили воду через трещины. Только трещины в бетоне, сделанные негашеной известью, заделали — нашли рецепт самовосстанавливающегося материала.

Затем они разбили созданные ими блоки и пропустили воду через трещины. Только трещины в бетоне, сделанные негашеной известью, заделали — нашли рецепт самовосстанавливающегося материала.Патенты защищены Массачусетским технологическим институтом. Масик говорит, что к концу года компания начнет производить то, что он называет бетоном в римском стиле. «Я думаю, что следующим шагом будет перевод этих знаний о древнем мире в современные приложения», — говорит он. «Эти трещины заживают за две-три недели с использованием легкодоступных и, самое главное, дешевых ингредиентов».

Работа Масича является последней в серии исследований римского бетона. В прошлом году он опубликовал исследование с Мари Джексон, исследователем из Университета штата Юта, в котором изучалась гробница 70-футовой высоты римской аристократки I века Цецилии Метеллы на Аппиевой дороге, древней римской дороге, проходящей через Италию. Их исследование показало, что особая форма римского бетона , использованная в гробнице, взаимодействует с дождевой водой и грунтовыми водами, со временем становясь более устойчивой.

А в более ранней работе Джексон и ее коллеги изготовили точную копию аналогичного бетона, который использовался 1900 лет назад для строительства Рынков Траяна в Риме, и разработали новаторский тест на разрушение, чтобы лучше измерить его устойчивость, показав, что он далеко менее хрупкий, чем современный бетон. Джексон также изучил керны, высверленные из бетона в римских гаванях, и определил, что морская вода, проходящая через бетон, вступает в реакцию с ним, создавая новые минералы, которые со временем делают бетон более связным и упругим.

Однако у Джексона есть некоторые опасения по поводу новой статьи Масика. Образец, который она проанализировала, не датирован и содержит песок вместо обычно используемой вулканической тефры — поэтому образец не является репрезентативным для римского бетона, говорит она. В ответ Масик говорит, что его команда планирует проанализировать другие места, «чтобы подтвердить нашу гипотезу» о том, что римляне использовали негашеную известь в своем рецепте бетона, известном как горячее смешивание. Команда Масича также хочет более подробно изучить влияние горячего смешивания на то, как римляне строили свои сооружения.

Команда Масича также хочет более подробно изучить влияние горячего смешивания на то, как римляне строили свои сооружения.

Так Масик действительно разгадал тайну изготовления римского бетона? «Кто знает?» он говорит. «Что я точно знаю, так это то, что мы смогли воплотить некоторые из этих концепций в реальный мир. Это то, что действительно волнует меня больше всего». Теперь есть возможность построить более качественный бетон, независимо от того, является ли он строго «римским» или нет.

Этот рецепт и процесс были утеряны более тысячи лет назад. Подобного бетона не существовало до тех пор, пока в 1824 году Джозеф Аспдин из Великобритании не получил патент на материал, изготовленный из смеси известняка и глины. Он назвал его портландцементом, потому что он напоминал портландский камень, известняк, используемый для строительства в Англии.

Современный бетон изготавливается из фрагментов горных пород в сочетании с портландцементом — смесью известняка, глины или сланца и других ингредиентов, измельченных и обожженных при температуре 1450 градусов Цельсия (2642 градуса по Фаренгейту).