что влияет на продление срока службы?

Содержание

- 1 Что оказывает влияние на долговечность?

- 2 Как продлить эксплуатационный срок?

- 2.1 Правильная технология заливки

- 2.2 Модификаторы

- 2.3 Железнение поверхности

- 2.4 Изолирующие пропитки

- 2.5 Своевременная заделка трещин

- 2.6 Термошов

- 2.7 Вентилируемые фасады

- 2.8 Составы-водопонизители

- 3 Вывод

Согласно нормативным документам, долговечность бетона или его срок службы варьируется в пределах 50—100 лет. Все зависит от пропорций основных компонентов смеси и используемых добавок, улучшающих свойства бетона. Но, как показывает практика, преждевременное разрушение бетонных конструкций — довольно частое явление. Сегодня существует методы, позволяющие использовать потенциал бетонных материалов, существенно продлить эксплуатационный срок, сохранить стойкость поверхности в исходном виде.

Что оказывает влияние на долговечность?

Прежде чем определить подходящий метод укрепления поверхности бетона и продлить его срок службы, следует разобраться с параметрами, оказывающими на это влияние:

- Состав материала.

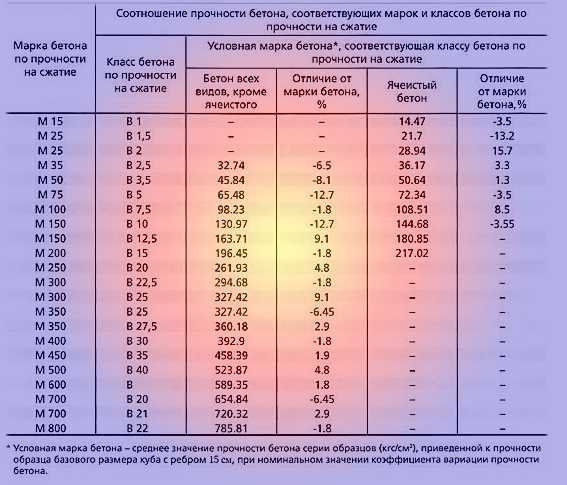

Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.

Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала. - Пропорции основных ингредиентов. Известно, что с увеличением количества вяжущего компонента прочностные качества бетонного раствора увеличиваются, так как смесь плотнее ложиться, имеет меньше пустот, лучше трамбуется.

- Тип заполнителя. Разницу следует показать на примере. Эксплуатационный срок керамзитобетонного блочного материала достигает 75 лет, а изготовленному на щепе арболиту первый капитальный ремонт потребуется уже на сороковом году функционирования.

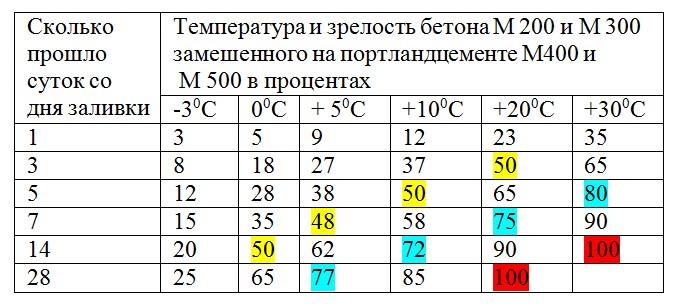

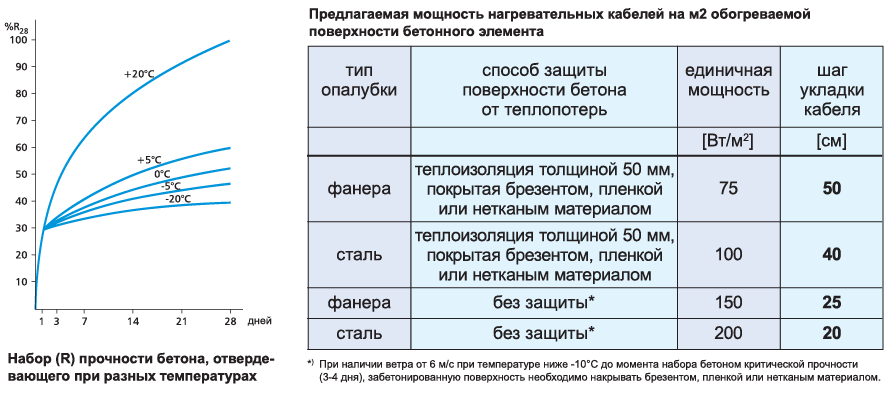

- Способ заливки бетоном. Снизить надежность конструкции легко при нарушении технологии заливки и соотношения ингредиентов к воде, слабом уплотнении, слишком медленной или ускоренной сушке, особенно если используются обогреватели.

- Условия функционирования. Если при проектировании и выборе материалов не учтены условия, в которых будет функционировать сооружение, то не стоит ждать от него долговечности. Пагубно на бетоне сказывается чрезмерная влажность. Постоянное воздействие воды приводит к высолам. Также губительны резкие температурные перепады и морозы.

- Вибрация и движения почвы.

- Ветровая эрозия.

- Химическая коррозия бетона и арматуры. Объясняется попаданием хлорид-ионов в бетонную смесь при применении определенных добавок, например, противогололедных реагентов, при эксплуатации во влажной среде и наличии источников с соленой водой.

- Человеческий фактор. Недостаток знаний, опыта, внимания приводит к совершению ошибок в ходе приготовления бетонной смеси и на этапах строительства.

Как продлить эксплуатационный срок?

Придать бетону крепости и подлить длительность его эксплуатации можно разными методами. Каждый из них подбирается в зависимости от степени влияния факторов, перечисленных выше.

Вернуться к оглавлениюПравильная технология заливки

Правильная заливка бетона – гарантирует его крепость и длительность эксплуатации.Важным этапом в данном способе является подбор состава и приготовление бетонной смеси. Ингредиенты и их количества подбираются согласно планируемым нагрузкам. Идеальным вариантом является выбор марки бетона и арматуры с запасом прочности. Не менее важно правильно подготовить основание. Грунт должен быть достаточно плотным и малоподвижным. Это позволит в дальнейшем избежать деформаций фундамента и трещин на стенах.

Уплотнение материала при заливке должно быть достаточным, чтобы удалить все пустоты и пузыри воздуха. От величины пористости, следовательно, плотности бетона напрямую зависит его влагонепроницаемость и долговечность. Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Срок сушки должен быть достаточным, чтобы цемент успел прореагировать, а структура не потеряла монолитности. Рекомендуется естественная сушка под полиэтиленовой пленкой с периодическим орошением бетонной поверхности.

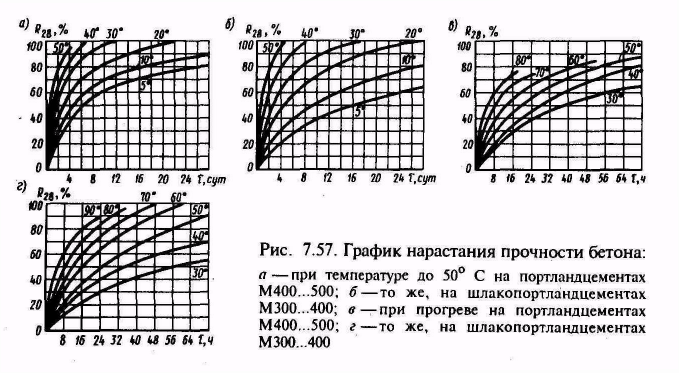

Вернуться к оглавлениюВ холодное время года проблема сушки решается постоянным подогревом бетонного раствора и изоляцией опалубки.

Модификаторы

Для продления срока службы рекомендуется использовать специфические добавки, повышающие устойчивость бетона к различным воздействиям. Популярной добавкой является фибра в виде тонких стальных волокон. Такие фиброволокна выполняют функцию арматуры с разницей в том, что работают они не в месте установки, а по всему объему смеси за счет равномерного распределения молекул.

Железнение поверхности

Железнение бетона – это улучшение технологических характеристик бетонного основания.Обработка бетонного покрытия осуществляется специальным текучим или сухим цементным составом, гранулы которого укрепляют слабый приповерхностный слой свежего бетона. Железнением обеспечивается защита от высоких нагрузок, механических и климатических воздействий. Метод бывает сухим, когда цементная смесь наносится через сито на поверхность и разравнивается в слой 2 мм после впитывания влаги из бетона, и мокрым, когда готовые составы разводятся в воде на месте проведения железнения.

Вернуться к оглавлениюИзолирующие пропитки

Наиболее эффективны для обработки кладки и монолита силинги. Для их изготовления применяют быстротвердеющие полимеры, способные глубоко проникать в пустоты приповерхностного слоя и изолировать их. Пропитки повышают гидроизоляцию бетона, что существенно продлевает срок службы.

Но у пропитки есть отрицательные стороны. Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

Своевременная заделка трещин

В период эксплуатации важно вовремя заделывать образовавшиеся трещины на поверхности бетона. Они неизбежно будут возникать по причине естественного расширения структуры. Если не заделать дефект, в скором времени образуется широкая щель, отремонтировать которую обойдется дороже.

Вернуться к оглавлениюТермошов

Этапы ремонтных работ шва.Нарезание швов осуществляется глубиной на треть бетонного слоя или толщиной 5 мм. Для этого используются мастерок, шпатель или гвоздь. Делать прорезку удобнее в свежесхватившемся растворе. Если бетонный слой застыл, тогда нарезать швы лучше болгаркой с насадкой для работы по камню.

Нельзя оставлять шов открытым, если бетонная поверхность находится на улице. Чтобы он не заполнился водой, а затем не замерз, шов заполняется герметиком, смолой или битумом. В помещении можно использовать для этих целей монтажную пену.

В помещении можно использовать для этих целей монтажную пену.

Вернуться к оглавлениюРекомендуется размещать термошвы на перпендикулярных и параллельных стыках, у кирпичных столбов, колонн, перекрытий.

Вентилируемые фасады

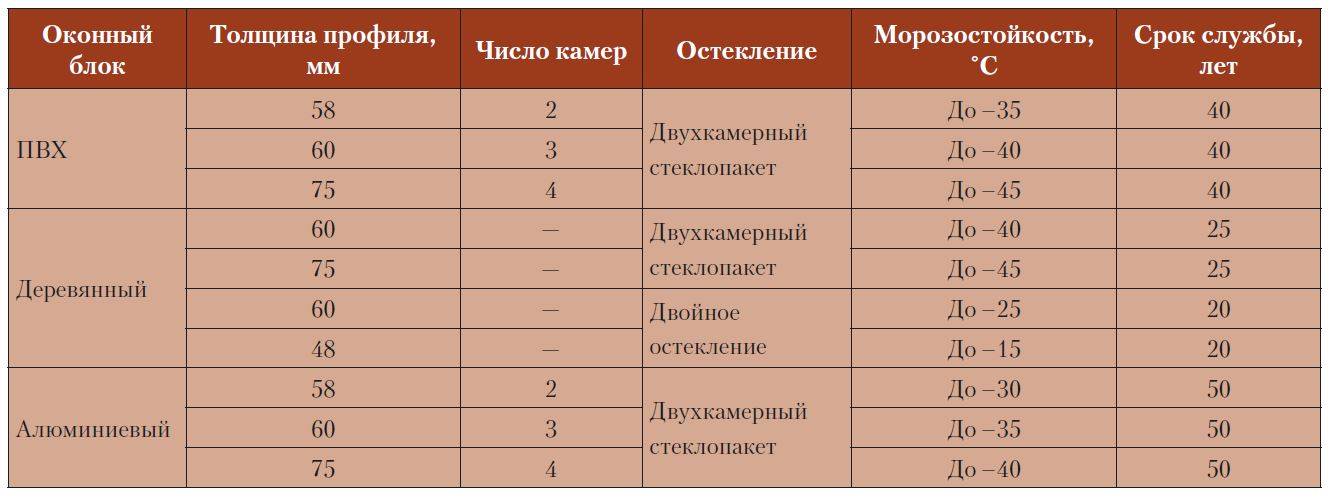

Известно, что бетонной кладке нужна надежная защита от влияния внешних воздействий. С этой задачей справляются вентилируемые фасадные системы. Например, газобетон с невентилируемой системой прослужит только 50 лет, а с вентилируемой — более 100. Такой эффект достигается за счет обеспечения естественной циркуляции воздуха, выводящего избыток влаги из стеновых пор.

Вернуться к оглавлениюСоставы-водопонизители

Специфическая химическая добавка способна решить проблему коррозии стали в арматурном каркасе и бетонного камня путем регулирования содержания хлорид-ионов.

Вернуться к оглавлениюВывод

Основными причинами, разрушающими бетон, являются:

- ошибки в проектировании и при заливке;

- низкое качество ингредиентов смеси;

- превышение норм нагрузок;

- коррозия арматуры;

- колебания процента влажности внутри бетона;

- резкие и частые колебания температур;

- агрессивное воздействие и механический износ поверхности;

- естественная деформация материала.

На некоторые из перечисленных факторов можно повлиять использованием современных добавок, пропиток, технологий отделки и облицовки. Этого будет достаточно для увеличения долговечности и стойкости бетонной конструкции, вопреки ее естественному износу с течением времени.

советы от профи — INMYROOM

СоветыПодойдет ли ленточный фундамент для кирпичных стен, сколько лет «проживет» без ремонта металлочерепица, можно ли сэкономить на утеплителе – разбираемся, как построить загородный дом «на века»

Каждый потенциальный домовладелец мечтает построить качественный дом, который будет верой и правдой служить не только ему самому, но и следующим поколениям. Мы узнали у профессионалов компании Rockwool, как правильно выбрать материалы и с чего начать строительство. Рассказываем и вам.

Мы узнали у профессионалов компании Rockwool, как правильно выбрать материалы и с чего начать строительство. Рассказываем и вам.

1. Первым делом – стены

Да-да, вы не ослышались – сначала надо выбрать материал для стен, ведь именно от них зависит тип фундамента. Самым долговечным считается камень – памятники архитектуры, которые дошли до наших дней, тому подтверждение. Но для современных домов больше подходит монолитный бетон – этот материал только 300 лет набирает прочность, так что такой коттедж можно назвать вечным.

Газобетон и пенобетонные блоки прослужат 100 лет при условии проведения капитального ремонта после 60 лет эксплуатации – примерно столько же простоит жильё из кирпича. А вот каркасные дома, созданные по «канадской технологии», увы, не могут составить конкуренцию по долговечности – в среднем они «выстаивают» от 30 до 50 лет.

2. Спускаемся к фундаменту

На выбор типа и материала основания дома также влияет глубина промерзания грунта, состав почвы и залегание водоносного слоя. Как правило, в центральной полосе России под тяжелыми зданиями из кирпича или камня возводят ленточный или плитный фундамент – второму не страшны вообще никакие перемещения грунта. Хотите усилить прочность и выносливость основания – отдавайте предпочтение жесткому армированию по всей его несущей плоскости.

Как правило, в центральной полосе России под тяжелыми зданиями из кирпича или камня возводят ленточный или плитный фундамент – второму не страшны вообще никакие перемещения грунта. Хотите усилить прочность и выносливость основания – отдавайте предпочтение жесткому армированию по всей его несущей плоскости.

Хотите, чтобы крыша вашего дома прослужила 250 лет – выбирайте сланец и не забудьте про качественную древесину для обрешетки и стропил. Из более доступных материалов советуем присмотреться к ондулину – его можно эксплуатировать 60 лет.

К числу долговечных можно отнести и шифер – он отлично выдерживает атмосферные воздействия и устойчив к перепадам температур. Такая крыша «проживет» без ремонта и замены около 40–50 лет – столько же продержится и популярная сегодня металлочерепица, если покрыть ее пластизолом или полиуретаном.

4. Защитный механизм

Какими бы качественными ни были строительные материалы, экономить на утеплителе точно не стоит. Одним из самых долговечных теплоизоляционных материалов считается каменная вата: в ее основе – горные породы базальтовой группы, благодаря которым материал является прочным и экологически чистым. Срок службы материала – не менее 50 лет при соблюдении рекомендаций компании-производителя.

Срок службы материала – не менее 50 лет при соблюдении рекомендаций компании-производителя.

Чтобы теплоизоляция из каменной ваты служила максимально долго, установите ветровлагозащитные паропроницаемые мембраны – они защитят плиты от продувания ветром и попадания влаги. И не забудьте про пароизоляцию – используйте, например, гидропароизоляционную мембрану.

5. Фасадные работы

Сторонники «вечных» материалов делают выбор в пользу клинкерной плитки – она и правда держится долго, но не всегда вписывается в стиль дома. Хотите яркий и качественный фасад – обратите внимание на облицовочные плиты из каменной ваты. Количество оттенков доходит до 100, а сам материал может имитировать фактуру дерева или металла. Более традиционный вариант – минеральная декоративная штукатурка с покрытием силиконовой краской.

На обложке: дизайн Татьяна Иванова

Может ли бетон терять прочность при твердении?

спросил

Изменено 6 лет, 11 месяцев назад

Просмотрено 327 раз

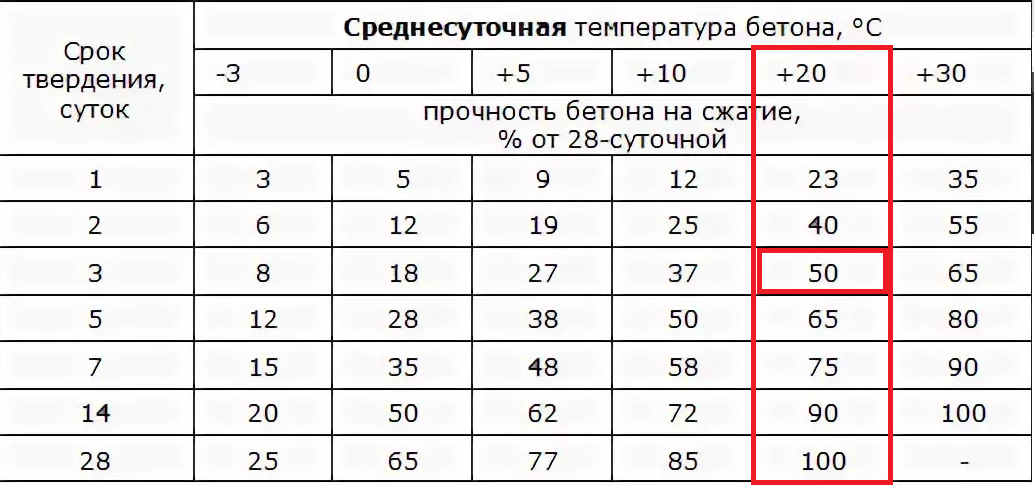

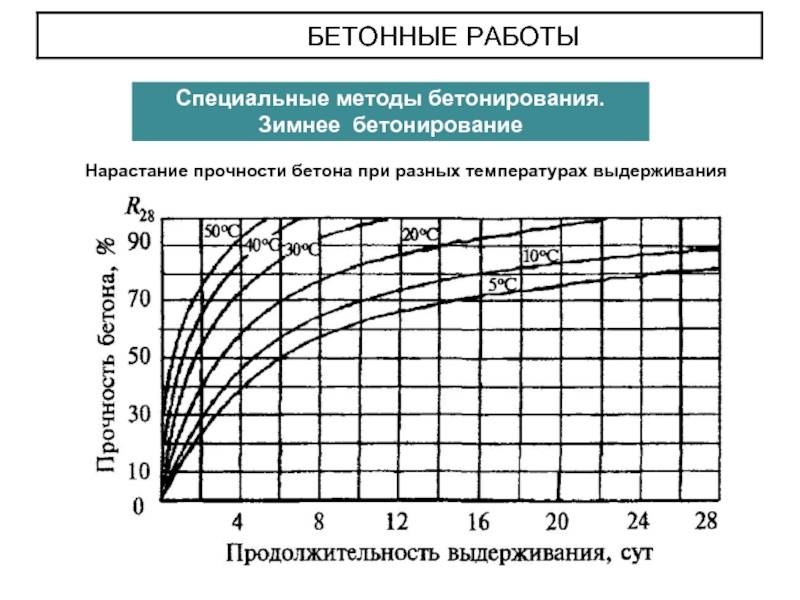

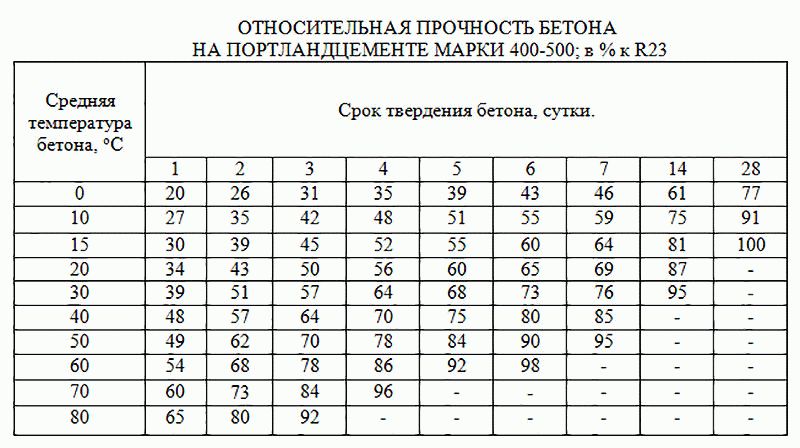

$\begingroup$ Мы отлили бетонное покрытие моста и хранили образцы для испытаний бетона на прочность через 7 и 28 дней.

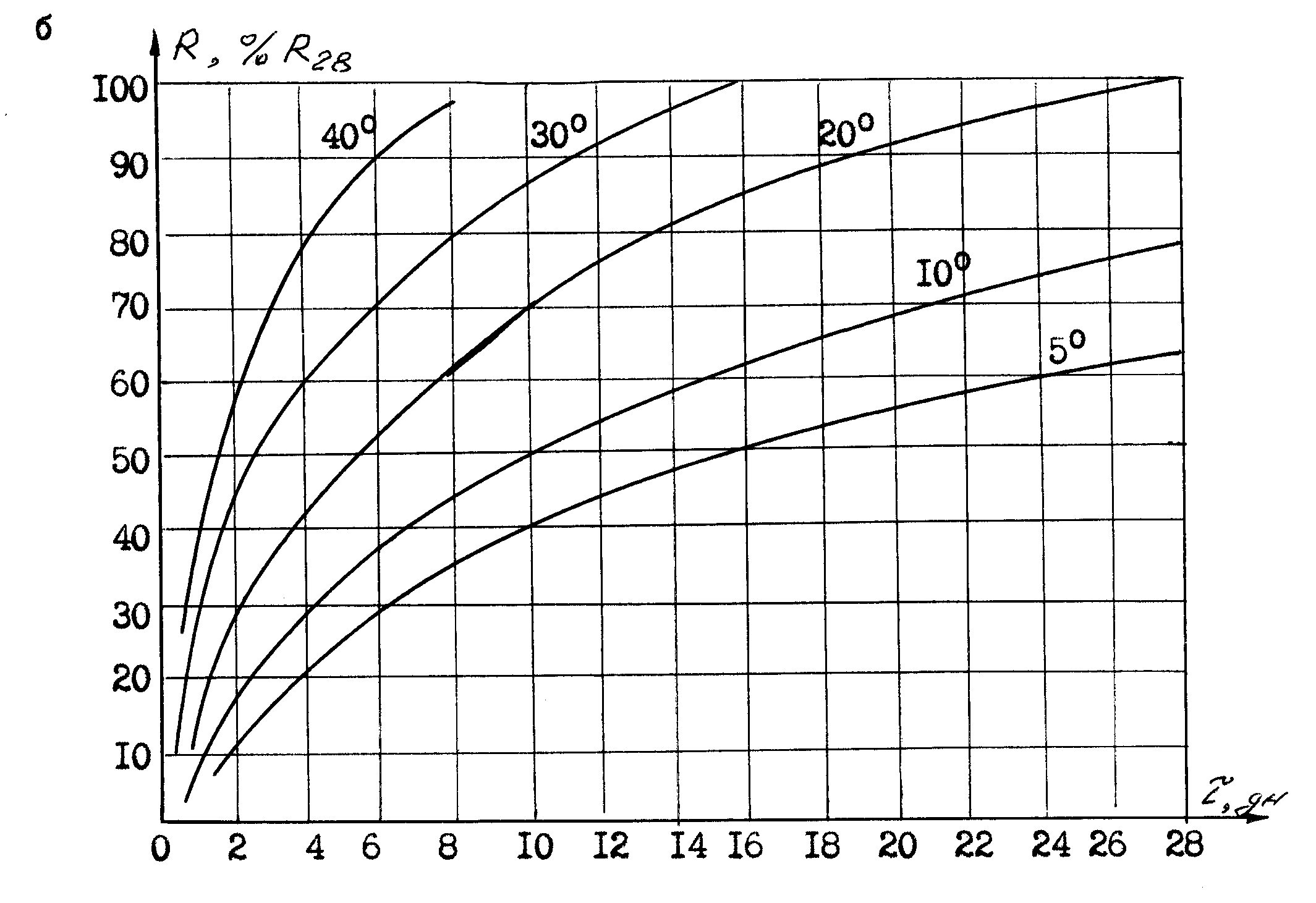

Мы провели испытание через 7 дней, и результат испытания превысил расчетную прочность (рассчитан на 30 МПа, результат составил 33 МПа). Инженер управления настаивал на том, чтобы мы также провели 28-дневный тест.

Мне это кажется бессмысленным, так как я считаю, что бетон при затвердевании набирает прочность, а не теряет ее. Могут ли результаты 28-дневного теста быть хуже результатов 7-дневного теста?

Я задаю этот вопрос, потому что хочу получать деньги за свою работу. Инженер-контролер (подписывающий документы) настаивает на том, чтобы мы дождались 28-дневного теста.

- бетон

- прочность

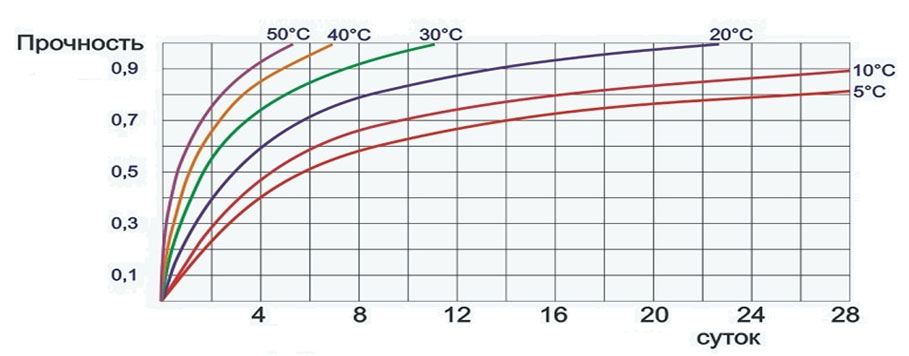

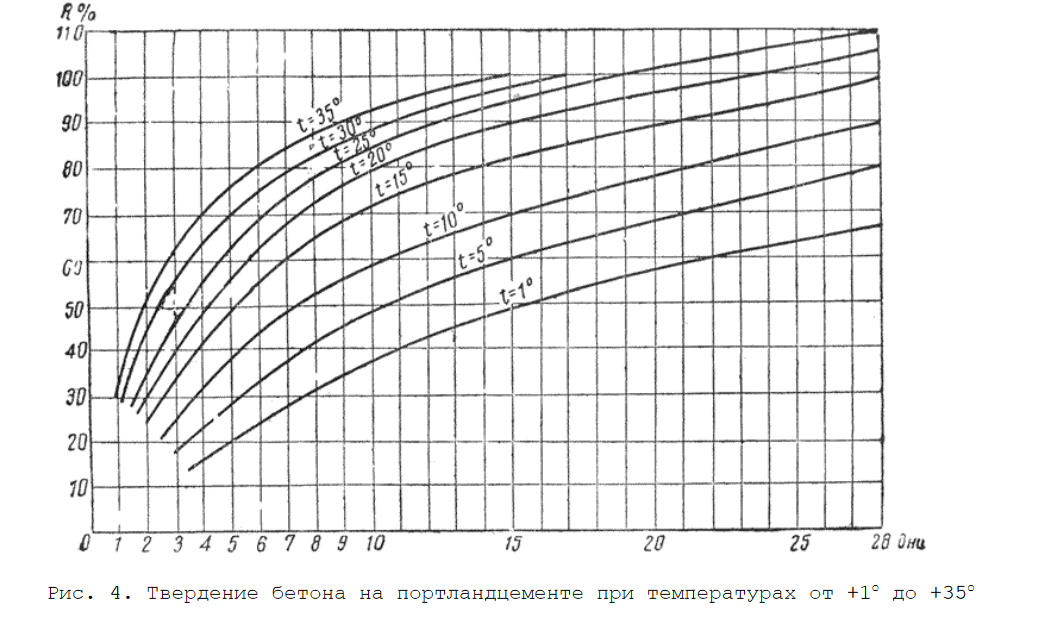

За исключением чего-то чрезвычайно необычного: бетон будет продолжать набирать прочность до 28 дней. На самом деле, он будет продолжать набирать силу в течение примерно 50 лет, но основной набор прочности происходит рано.

Таким образом, мотивация ожидания 28-дневного теста не имеет ничего общего с силой. Гораздо вероятнее: чем позже вам заплатят, тем лучше для генподрядчика. Это помогает подрядчику управлять денежным потоком и/или позволяет ему получать проценты за счет более длительного хранения денег на банковском счете. Я понятия не имею, что говорится в вашем контракте относительно того, когда вам платят, но для инженера по управлению совершенно нормально платить вам так поздно, как только он может.

Гораздо вероятнее: чем позже вам заплатят, тем лучше для генподрядчика. Это помогает подрядчику управлять денежным потоком и/или позволяет ему получать проценты за счет более длительного хранения денег на банковском счете. Я понятия не имею, что говорится в вашем контракте относительно того, когда вам платят, но для инженера по управлению совершенно нормально платить вам так поздно, как только он может.

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google Зарегистрироваться через Facebook Зарегистрируйтесь, используя электронную почту и парольОпубликовать как гость

Электронная почтаТребуется, но никогда не отображается

Опубликовать как гость

Электронная почтаТребуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.

Основы бетона или бетона 101

Иногда полезно понять фундамент, прежде чем вы начнете его добавлять.

КАК ИЗГОТОВЛЕН БЕТОН:

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает силу, образуя каменную массу, известную как бетон. В этом процессе лежит ключ к замечательным свойствам бетона: он пластичен и податлив при свежем смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование является ключом к получению прочных, долговечных бетонных оснований при тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую поверхность и пористый бетон. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако полученный бетон нерентабелен и может легко треснуть.

Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую поверхность и пористый бетон. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако полученный бетон нерентабелен и может легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — заполнители. Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и набирает прочность. Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное отношение – это отношение массы воды затворения к массе цемента. Высококачественный бетон производится за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет правильно его укладывать, уплотнять и затвердевать. Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и требуемой долговечностью и прочностью для затвердевшего бетона.

Другие ингредиенты Почти любая природная вода, пригодная для питья и не имеющая ярко выраженного вкуса или запаха, может использоваться в качестве воды для затворения бетона. Чрезмерное количество примесей в воде для затворения может не только повлиять на время схватывания и прочность бетона, но также вызвать высолы, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают ограничения на содержание хлоридов, сульфатов, щелочей и твердых веществ в воде затворения, если только нельзя провести испытания для определения влияния примеси на конечный бетон. Хотя большая часть питьевой воды подходит для замешивания бетона, заполнители выбирают тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона.

Относительно тонкие секции зданий требуют мелкого крупного заполнителя, хотя в больших плотинах используются заполнители диаметром до шести дюймов. Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации Вскоре после соединения заполнителей, воды и цемента смесь начинает твердеть. Все портландцементы представляют собой гидравлические цементы, которые схватываются и затвердевают в результате химической реакции с водой, называемой гидратацией. В ходе этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами из других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и готов к работе, его следует поместить в формы, прежде чем смесь станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить потенциальные дефекты, такие как соты и воздушные карманы.

В случае плит бетон выдерживают до тех пор, пока не исчезнет пленка влаги с поверхности, затем с помощью деревянной или металлической терки сглаживают бетон. Затирка дает относительно ровную, но слегка шероховатую текстуру, которая обладает хорошей устойчивостью к скольжению и часто используется в качестве окончательной отделки для наружных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует стальная затирка.

Отверждение начинается после того, как открытые поверхности бетона затвердеют в достаточной степени, чтобы противостоять повреждениям. Отверждение обеспечивает постоянную гидратацию цемента, благодаря чему бетон продолжает набирать прочность. Бетонные поверхности затвердевают, обрызгивая водяным туманом или используя влагоудерживающие ткани, такие как мешковина или хлопчатобумажные маты. Другие методы отверждения предотвращают испарение воды, герметизируя поверхность пластиком или специальными спреями, называемыми отвердителями.

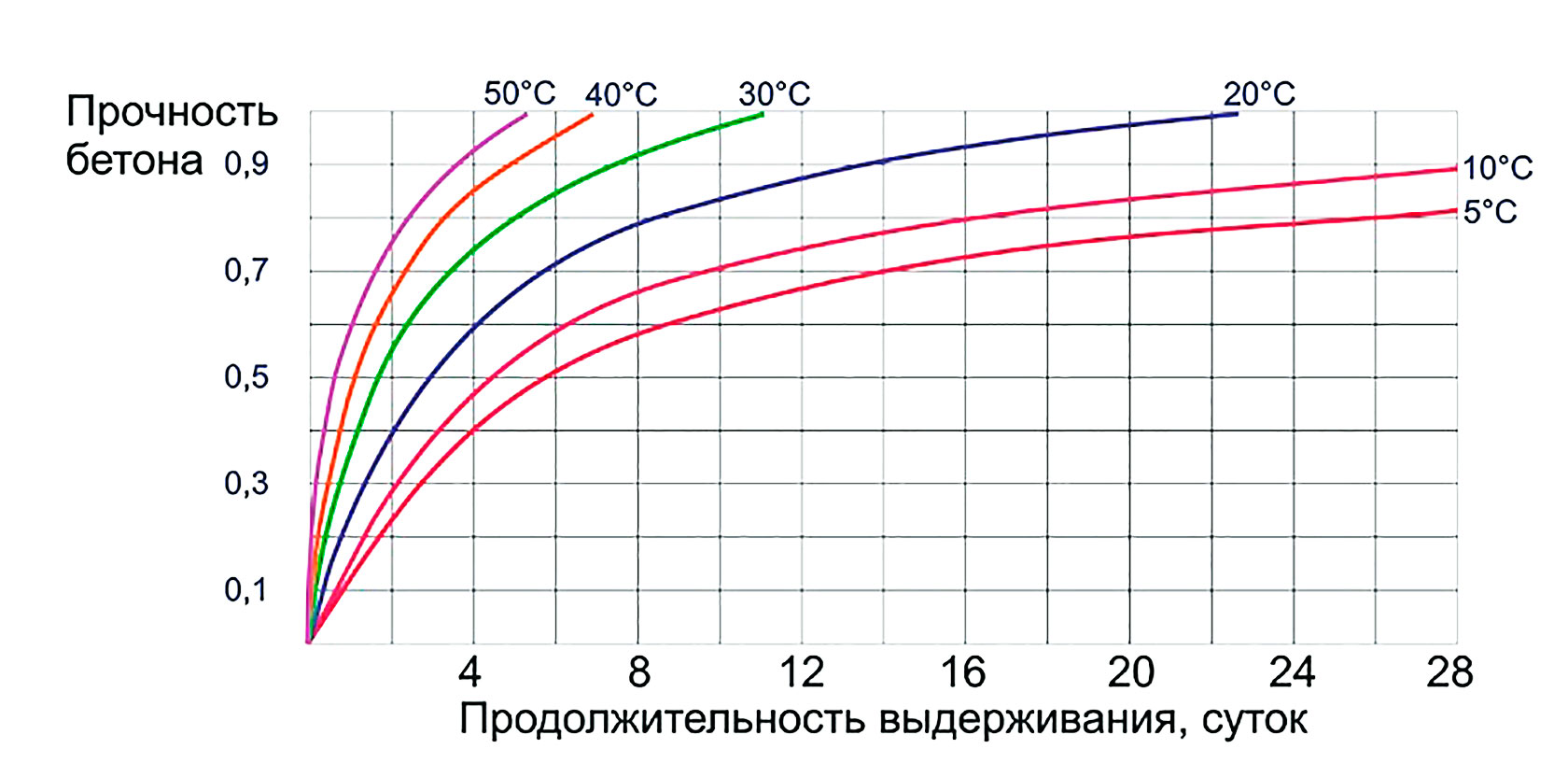

Специальные технологии используются для отверждения бетона в экстремально холодную или жаркую погоду для защиты бетона. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость твердения зависит от состава и крупности цемента, пропорций смеси, влажности и температурных условий. Бетон продолжает становиться прочнее с возрастом. Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается более медленными темпами в течение многих лет.

КАК ИЗГОТОВЛЕН ЦЕМЕНТ:

Портландцемент является основным компонентом бетона. Бетон формируется из портландцемента, образующего пасту с водой, которая связывается с песком и камнем для затвердевания. Цемент производится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов. Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает камень до максимального размера около шести дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до трех дюймов или меньше.

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает камень до максимального размера около шести дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до трех дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь. Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в одном фунте цемента содержится 150 миллиардов зерен. Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах. Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением мокрого процесса, когда сырье измельчается водой перед подачей в печь.

Несколько ответов на общие вопросы:

КАК ВЫ КОНТРОЛИРУЕТЕ ПРОЧНОСТЬ БЕТОНА? Самый простой способ повысить прочность – добавить цемент. Фактором, в наибольшей степени влияющим на прочность бетона, является соотношение воды и цемента в цементном тесте, связывающем заполнители вместе. Чем выше это соотношение, тем слабее будет бетон, и наоборот. На каждое желательное физическое свойство, которое вы можете измерить, негативно повлияет добавление большего количества воды.

КАК ЗАЩИТИТЬ БЕТОН ОТ КИСЛОТЫ? Многие материалы не влияют на бетон. Однако есть некоторые агрессивные материалы, такие как большинство кислот, которые могут разрушать бетон. Первая линия защиты от химического воздействия заключается в использовании качественного бетона с максимальной химической стойкостью, за которым следует применение защитной обработки для предотвращения контакта коррозионных веществ с бетоном. Принципы и методы, улучшающие химическую стойкость бетона, включают использование низкого водоцементного отношения, выбор подходящего типа цемента (например, сульфатостойкий цемент для предотвращения воздействия сульфатов), использование подходящих заполнителей, вовлечение воды и воздуха. Доступно большое количество химических составов в качестве герметиков и покрытий для защиты бетона от различных сред; подробные рекомендации следует запрашивать у производителей, составителей рецептур или поставщиков материалов.

Доступно большое количество химических составов в качестве герметиков и покрытий для защиты бетона от различных сред; подробные рекомендации следует запрашивать у производителей, составителей рецептур или поставщиков материалов.

КАК УДАЛИТЬ ПЯТНА С БЕТОНА? Пятна с бетона можно удалить сухим или механическим способом, а также влажным методом с использованием химикатов или воды.

Обычные сухие методы включают пескоструйную очистку, пламенную и дробеструйную очистку, шлифование, зачистку, строгание и чистку. Щетки из стальной проволоки следует использовать с осторожностью, поскольку они могут оставлять металлические частицы на поверхности, которые впоследствии могут заржаветь и окрасить бетон.

Влажные методы включают применение воды или специальных химикатов в зависимости от природы пятна. Химическая обработка либо растворяет красящее вещество, чтобы его можно было смыть с поверхности бетона, либо отбеливает красящее вещество, чтобы оно не было видно.

ЧТО ПРИЧИНА ТРЕЩИН И ОТСОЛОВ? Щелочно-кремнеземная реакционная способность представляет собой расширяющуюся реакцию между реакционноспособными формами кремнезема в заполнителях и щелочами калия и натрия, главным образом из цемента, но также из заполнителей, пуццоланов, примесей и воды затворения. Внешние источники щелочи из почвы, антиобледенителей и промышленных процессов также могут способствовать реактивности. В результате реакции образуется щелочно-кремнеземный гель, который набухает по мере вытягивания воды из окружающего цементного теста, тем самым вызывая давление, расширение и растрескивание заполнителя и окружающего теста. Это часто приводит к растрескиванию узора карты, иногда называемому растрескиванием узора аллигатора. ASR можно избежать за счет 1) правильного выбора заполнителя, 2) использования смешанных цементов, 3) использования подходящих пуццолановых материалов и 4) воды для затворения, не содержащей примесей.

Бетонные поверхности могут отслаиваться или отслаиваться по одной или нескольким из следующих причин: В районах страны, подверженных замораживанию и оттаиванию, бетон должен быть воздухововлекающим, чтобы предотвратить отслаивание и образование накипи на поверхности. Если бетон с воздухововлекающими добавками не используется, впоследствии поверхность будет повреждена. Соотношение вода/цемент должно быть как можно ниже, чтобы повысить долговечность поверхности. Слишком большое количество воды в смеси приведет к получению более слабого и менее прочного бетона, что будет способствовать раннему отслаиванию и отслаиванию поверхности. Операции по отделке не следует начинать до тех пор, пока не исчезнет водяной блеск на поверхности и не испарится избыточная стекающая вода с поверхности. Если этот избыток воды попадает в бетон из-за того, что отделочные работы начаты слишком рано, бетон на поверхности будет иметь слишком высокое содержание воды и будет более слабым и менее прочным.

Если бетон с воздухововлекающими добавками не используется, впоследствии поверхность будет повреждена. Соотношение вода/цемент должно быть как можно ниже, чтобы повысить долговечность поверхности. Слишком большое количество воды в смеси приведет к получению более слабого и менее прочного бетона, что будет способствовать раннему отслаиванию и отслаиванию поверхности. Операции по отделке не следует начинать до тех пор, пока не исчезнет водяной блеск на поверхности и не испарится избыточная стекающая вода с поверхности. Если этот избыток воды попадает в бетон из-за того, что отделочные работы начаты слишком рано, бетон на поверхности будет иметь слишком высокое содержание воды и будет более слабым и менее прочным.

Бетон, как и все другие материалы, немного меняет свой объем при высыхании. В типичном бетоне это изменение составляет около 500 миллионных долей. В переводе на размеры это примерно 1/16 дюйма на 10 футов. Причина, по которой подрядчики делают стыки в бетонных покрытиях и полах, состоит в том, чтобы позволить бетону растрескиваться по аккуратной прямой линии в стыке, когда объем бетона изменяется из-за усадки.

ПОКАЖИТЕ ЕЩЕ РАЗ, ЧЕМ ОТЛИЧАЮТСЯ ЦЕМЕНТ И БЕТОН? Хотя термины «цемент» и «бетон» часто используются взаимозаменяемо, на самом деле цемент является составной частью бетона. Бетон представляет собой смесь заполнителей и пасты. Наполнители – песчано-гравийные или щебневые; паста – вода и портландцемент.

Цемент составляет от 10 до 15 процентов бетонной смеси по объему. В процессе, называемом гидратацией, цемент и вода затвердевают и связывают заполнители в камнеподобную массу. Этот процесс затвердевания продолжается годами, а это означает, что с возрастом бетон становится все прочнее.

Портландцемент — это не торговая марка, а общий термин для типа цемента, используемого практически во всех видах бетона, точно так же, как нержавеющая сталь — это разновидность стали, а стерлинговое серебро — разновидность серебра. Следовательно, нет такого понятия, как цементный тротуар или бетономешалка; правильные термины — бетонный тротуар и бетономешалка.

ЗАТВЕРДЕЕТ ЛИ БЕТОН ПОД ВОДОЙ? Портландцемент представляет собой гидравлический цемент, что означает, что он схватывается и затвердевает в результате химической реакции с водой. Следовательно, он затвердеет под водой.

Следовательно, он затвердеет под водой.

СУЩЕСТВУЕТ ЛИ УНИВЕРСАЛЬНАЯ СПЕЦИФИКАЦИЯ ДЛЯ ПОРТЛАНДЦЕМЕНТА? В каждой стране существует свой стандарт на портландцемент, поэтому универсального международного стандарта не существует. Соединенные Штаты используют стандартную спецификацию ASTM C-150 для портландцемента, подготовленную Американским обществом по испытаниям и материалам. Есть несколько других стран, которые также приняли это в качестве своего стандарта, однако существует множество других спецификаций.

КАК ПРОИЗВОДИТСЯ ПОРТЛАНДЦЕМЕНТ? Производители цемента добывают такие материалы, как известняк, сланец, железная руда и глина, дробят и просеивают породу и помещают ее в печь для обжига цемента. После нагревания до чрезвычайно высоких температур эти материалы образуют небольшой шарик, называемый «клинкером», который очень тонко измельчается для производства портландцемента. Известь и кремнезем составляют около 85 процентов ингредиентов цемента. Другие элементы включают оксид алюминия и оксид железа. Вращающаяся печь, в которой обжигаются материалы, напоминает большую горизонтальную трубу диаметром от 10 до 15 футов и длиной 300 футов и более. Один конец немного приподнят. Сырьевая смесь помещается в верхний конец, и по мере вращения печи материалы медленно перемещаются в нижний конец. Струи пламени в нижней части нагревают все материалы в печи до высоких температур в диапазоне от 2700 до 3000 градусов по Фаренгейту. Эта высокая температура отгоняет или прокаливает химически связанные воду и углекислый газ из сырья и образует новые соединения (трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит). Из каждой тонны материала, поступающего в загрузочную часть печи, две трети тонны выходит из разгрузочной части, называемой клинкером. Этот клинкер представляет собой гранулы размером с мрамор. Клинкер очень тонко измельчают для производства портландцемента. Производители часто добавляют гипс и/или известняк в процессе измельчения.

Другие элементы включают оксид алюминия и оксид железа. Вращающаяся печь, в которой обжигаются материалы, напоминает большую горизонтальную трубу диаметром от 10 до 15 футов и длиной 300 футов и более. Один конец немного приподнят. Сырьевая смесь помещается в верхний конец, и по мере вращения печи материалы медленно перемещаются в нижний конец. Струи пламени в нижней части нагревают все материалы в печи до высоких температур в диапазоне от 2700 до 3000 градусов по Фаренгейту. Эта высокая температура отгоняет или прокаливает химически связанные воду и углекислый газ из сырья и образует новые соединения (трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит). Из каждой тонны материала, поступающего в загрузочную часть печи, две трети тонны выходит из разгрузочной части, называемой клинкером. Этот клинкер представляет собой гранулы размером с мрамор. Клинкер очень тонко измельчают для производства портландцемента. Производители часто добавляют гипс и/или известняк в процессе измельчения.

КАКОВЫ РАЗЛИЧНЫЕ ТИПЫ ЦЕМЕНТА? Хотя весь портландцемент в основном одинаков, восемь типов цемента производятся для удовлетворения различных физических и химических требований для конкретных применений: Тип I — это портландцемент общего назначения, подходящий для большинства применений. Тип II используется для конструкций в воде или почве, содержащей умеренное количество сульфатов, или когда накопление тепла вызывает беспокойство. Цемент типа III обеспечивает высокую прочность на начальном этапе, обычно через неделю или меньше. Тип IV снижает тепло, выделяемое гидратацией, которое используется для массивных бетонных конструкций, таких как плотины. Цемент типа V устойчив к химическому воздействию почвы и воды с высоким содержанием сульфатов. Типы IA, IIA и IIIA представляют собой цементы, используемые для изготовления воздухововлекающих бетонов. Они обладают теми же свойствами, что и типы I, II и III, за исключением того, что они содержат небольшое количество воздухововлекающих материалов в сочетании с ними.

Белый портландцемент производится из сырья, содержащего мало или совсем не содержащего железа или марганца, веществ, которые придают обычному цементу его серый цвет.

СВОЙСТВА БЕТОНА:

Бетон имеет относительно высокую прочность на сжатие, но значительно более низкую прочность на растяжение, поэтому его обычно армируют прочными на растяжение материалами (часто сталью). Эластичность бетона относительно постоянна при низких уровнях напряжения, но начинает снижаться при более высоких уровнях напряжения по мере развития трещин в матрице.

Бетон имеет очень низкий коэффициент теплового расширения, и по мере созревания бетон дает усадку. Все бетонные конструкции в той или иной степени трескаются из-за усадки и растяжения. Бетон, который подвергается воздействию длительных сил, склонен к ползучести. Можно провести испытания, чтобы убедиться, что свойства бетона соответствуют спецификациям для применения. Плотность бетона варьируется, но составляет около 2400 кг/м³ (150 фунтов на кубический фут или 4050 фунтов/ярд³). [1] В результате без компенсации бетон почти всегда будет разрушаться из-за растягивающих напряжений, даже при нагрузке на сжатие. Практическим следствием этого является то, что бетонные элементы, подвергающиеся растягивающим напряжениям, должны быть армированы прочными на растяжение материалами.

[1] В результате без компенсации бетон почти всегда будет разрушаться из-за растягивающих напряжений, даже при нагрузке на сжатие. Практическим следствием этого является то, что бетонные элементы, подвергающиеся растягивающим напряжениям, должны быть армированы прочными на растяжение материалами.

Железобетон является наиболее распространенной формой бетона. Армирование чаще всего стальное, арматурное (сетка, спираль, стержни и другие формы). Доступны структурные волокна из различных материалов. Бетон также может быть предварительно напряжен (уменьшая растягивающее напряжение) с использованием внутренних стальных тросов (напрягающих элементов), что позволяет использовать балки или плиты с более длинным пролетом, чем это практично для одного железобетона.

Осмотр существующих бетонных конструкций может быть неразрушающим, если он проводится с помощью такого оборудования, как молоток Шмидта, который иногда используется для оценки относительной прочности бетона в полевых условиях. На предел прочности бетона влияет водоцементное отношение (Вт/см), составляющие конструкции, а также применяемые методы смешивания, укладки и отверждения. При прочих равных условиях бетон с более низким водоцементным (цементным) отношением получается более прочным, чем бетон с более высоким соотношением. Общее количество вяжущих материалов (портландцемент, шлаковый цемент, пуццоланы) может влиять на прочность, водопотребность, усадку, сопротивление истиранию и плотность.

На предел прочности бетона влияет водоцементное отношение (Вт/см), составляющие конструкции, а также применяемые методы смешивания, укладки и отверждения. При прочих равных условиях бетон с более низким водоцементным (цементным) отношением получается более прочным, чем бетон с более высоким соотношением. Общее количество вяжущих материалов (портландцемент, шлаковый цемент, пуццоланы) может влиять на прочность, водопотребность, усадку, сопротивление истиранию и плотность.

Любой бетон растрескивается независимо от того, обладает ли он достаточной прочностью на сжатие. На самом деле, смеси с высоким содержанием портландцемента могут быстрее растрескиваться из-за повышенной скорости гидратации. Когда бетон переходит из пластичного состояния, гидратируясь, в твердое, материал подвергается усадке. Пластические усадочные трещины могут появиться вскоре после укладки, но если скорость испарения высока, они часто могут фактически возникать во время отделочных работ, например, в жаркую погоду или ветреный день.

В очень высокопрочных бетонных смесях (более 70 МПа) предел прочности на сжатие может ограничивать прочность заполнителя на раздавливание. В тощих бетонах (с высоким водоцементным отношением) прочность заполнителей на раздавливание не столь значительна. Внутренние силы в обычных формах конструкций, таких как арки, своды, колонны и стены, представляют собой преимущественно сжимающие силы, а полы и тротуары подвергаются растягивающим усилиям. Прочность на сжатие широко используется для определения технических требований и контроля качества бетона. Инженер знает свои целевые требования к растяжению (изгибу) и выражает их в терминах прочности на сжатие.

Расширение и усадка Бетон имеет очень низкий коэффициент теплового расширения. Однако, если не предусмотреть расширение, могут возникнуть очень большие силы, вызывающие трещины в частях конструкции, не способных выдержать силу или повторяющиеся циклы расширения и сжатия. Коэффициент теплового расширения бетона на портландцементе составляет от 0,000008 до 0,000012 (на градус Цельсия) (от 8 до 12 микродеформаций/°C) (8-12 1/МК) [5]. По мере созревания бетона он продолжает усаживаться из-за продолжающейся реакции, происходящей в материале, хотя скорость усадки падает относительно быстро и продолжает уменьшаться с течением времени (для всех практических целей обычно считается, что бетон не дает усадки из-за дальнейшей гидратации после 30 лет). Относительная усадка и расширение бетона и кирпичной кладки требуют тщательного согласования, когда две формы конструкции соприкасаются. Поскольку бетон непрерывно сжимается в течение многих лет после его первоначальной укладки, общепризнано, что под термической нагрузкой он никогда не расширится до первоначально установленного объема. Из-за низкой теплопроводности слой бетона часто используется для огнезащиты стальных конструкций.

По мере созревания бетона он продолжает усаживаться из-за продолжающейся реакции, происходящей в материале, хотя скорость усадки падает относительно быстро и продолжает уменьшаться с течением времени (для всех практических целей обычно считается, что бетон не дает усадки из-за дальнейшей гидратации после 30 лет). Относительная усадка и расширение бетона и кирпичной кладки требуют тщательного согласования, когда две формы конструкции соприкасаются. Поскольку бетон непрерывно сжимается в течение многих лет после его первоначальной укладки, общепризнано, что под термической нагрузкой он никогда не расширится до первоначально установленного объема. Из-за низкой теплопроводности слой бетона часто используется для огнезащиты стальных конструкций.

Все бетонные конструкции в той или иной степени трескаются. Один из первых проектировщиков железобетона, Роберт Майяр, использовал железобетон в ряде арочных мостов. Его первый мост был простым, в нем использовался большой объем бетона. Затем он понял, что большая часть бетона сильно потрескалась и не может быть частью конструкции под сжимающими нагрузками, но конструкция явно работала. Его более поздние проекты просто удалили потрескавшиеся участки, оставив стройные красивые бетонные арки. Мост Салгинатобель тому пример.

Его более поздние проекты просто удалили потрескавшиеся участки, оставив стройные красивые бетонные арки. Мост Салгинатобель тому пример.

Трещины в бетоне из-за напряжения растяжения, вызванного усадкой или напряжениями, возникающими во время схватывания или эксплуатации. Для преодоления этого используются различные средства. В бетоне, армированном фиброй, используются тонкие волокна, распределенные по всей смеси, или более крупные металлические или другие армирующие элементы, чтобы ограничить размер и протяженность трещин.

Во многих крупных конструкциях швы или скрытые пропилы делаются в бетоне по мере его схватывания, чтобы образовались неизбежные трещины там, где их можно контролировать и скрыть из виду. Резервуары для воды и автомагистрали являются примерами конструкций, требующих защиты от трещин. Усадочное растрескивание Усадочные трещины возникают, когда бетонные элементы претерпевают ограниченные объемные изменения (усадку) в результате высыхания, автогенной усадки или термического воздействия. Ограничение обеспечивается либо снаружи (например, опоры, стены и другие граничные условия), либо внутри (дифференциальная усадка при высыхании, армирование). Как только прочность бетона на растяжение будет превышена, появится трещина. На количество и ширину образовавшихся усадочных трещин влияют величина возникающей усадки, степень присутствующего ограничения, а также количество арматуры и расстояние между ними. Это незначительные признаки, которые не оказывают реального структурного воздействия на бетонный элемент.

Ограничение обеспечивается либо снаружи (например, опоры, стены и другие граничные условия), либо внутри (дифференциальная усадка при высыхании, армирование). Как только прочность бетона на растяжение будет превышена, появится трещина. На количество и ширину образовавшихся усадочных трещин влияют величина возникающей усадки, степень присутствующего ограничения, а также количество арматуры и расстояние между ними. Это незначительные признаки, которые не оказывают реального структурного воздействия на бетонный элемент.

Трещины, вызванные пластической усадкой, проявляются сразу, через 0–2 дня после укладки, а трещины, вызванные усадкой при высыхании, развиваются со временем. Автогенная усадка также возникает, когда бетон достаточно молодой, и является результатом уменьшения объема в результате химической реакции портландцемента. Растрескивание при растяжении Бетонные элементы могут подвергаться растяжению под действием приложенных нагрузок. Это наиболее распространено в бетонных балках, где поперечно приложенная нагрузка приводит к сжатию одной поверхности и растяжению противоположной поверхности из-за индуцированного изгиба. Часть балки, которая находится под напряжением, может треснуть. Размер и длина трещин зависят от величины изгибающего момента и конструкции армирования балки в рассматриваемой точке. Железобетонные балки рассчитаны на растрескивание при растяжении, а не при сжатии. Это достигается за счет использования арматурной стали, которая поддается деформации до того, как произойдет разрушение бетона при сжатии, и позволяет проводить восстановительные работы, ремонт или, при необходимости, эвакуацию из небезопасной зоны. Ползучесть Ползучесть – это постоянное движение или деформация материала с целью снятия напряжения внутри материала. Бетон, подвергающийся длительным нагрузкам, склонен к ползучести. Кратковременные силы (например, ветер или землетрясения) не вызывают ползучести. Ползучесть иногда может уменьшить количество трещин, возникающих в бетонной конструкции или элементе, но ее также необходимо контролировать. Количество первичной и вторичной арматуры в бетонных конструкциях способствует уменьшению усадки, ползучести и растрескиванию.

Часть балки, которая находится под напряжением, может треснуть. Размер и длина трещин зависят от величины изгибающего момента и конструкции армирования балки в рассматриваемой точке. Железобетонные балки рассчитаны на растрескивание при растяжении, а не при сжатии. Это достигается за счет использования арматурной стали, которая поддается деформации до того, как произойдет разрушение бетона при сжатии, и позволяет проводить восстановительные работы, ремонт или, при необходимости, эвакуацию из небезопасной зоны. Ползучесть Ползучесть – это постоянное движение или деформация материала с целью снятия напряжения внутри материала. Бетон, подвергающийся длительным нагрузкам, склонен к ползучести. Кратковременные силы (например, ветер или землетрясения) не вызывают ползучести. Ползучесть иногда может уменьшить количество трещин, возникающих в бетонной конструкции или элементе, но ее также необходимо контролировать. Количество первичной и вторичной арматуры в бетонных конструкциях способствует уменьшению усадки, ползучести и растрескиванию.

Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.

Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.