основные характеристики и применение, выбор компонентов, состав и пропорции

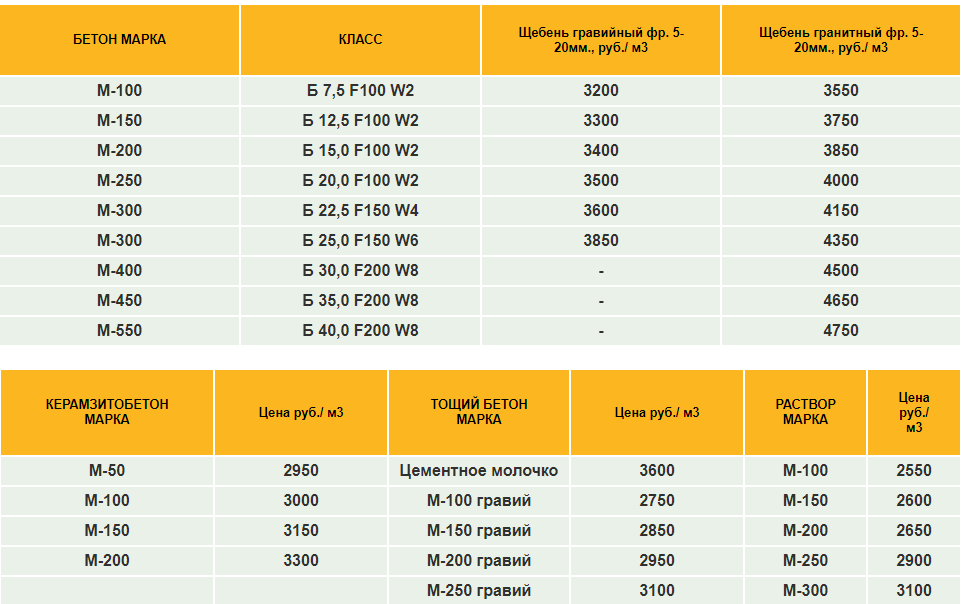

Самой распространенной маркой бетона считается М300. Смесь получила широкое применение благодаря отличным характеристикам и универсальности использования для постройки, а также заливки конструкций, которые подвержены высокой нагрузке. Следует обратить внимание на ее характеристики и применение, а также технологию изготовления.

Общие сведения

Характерной особенностью бетона является его состав, а также пропорции и технология приготовления. Он состоит из цемента, мелкого и крупного наполнителей, воды и различных добавок. Кроме того, встречаются марки бетона, в состав которых не входит крупный наполнитель. Существуют различные смеси, которые применяются для определенных случаев, а также обладают различными свойствами.

Обозначение и его расшифровка

Набор полной прочности бетонных конструкций происходит в течение 6 месяцев, а за 30 дней бетон набирает 70% прочности. M300 применяется во всех конструкциях, на которые действует существенная нагрузка, следовательно, одним из основных показателей является его прочность. Шаблон обозначения МХХХ не указывает на конкретную марку, а является индикатором предельного давления при сжатии.

Шаблон обозначения МХХХ не указывает на конкретную марку, а является индикатором предельного давления при сжатии.

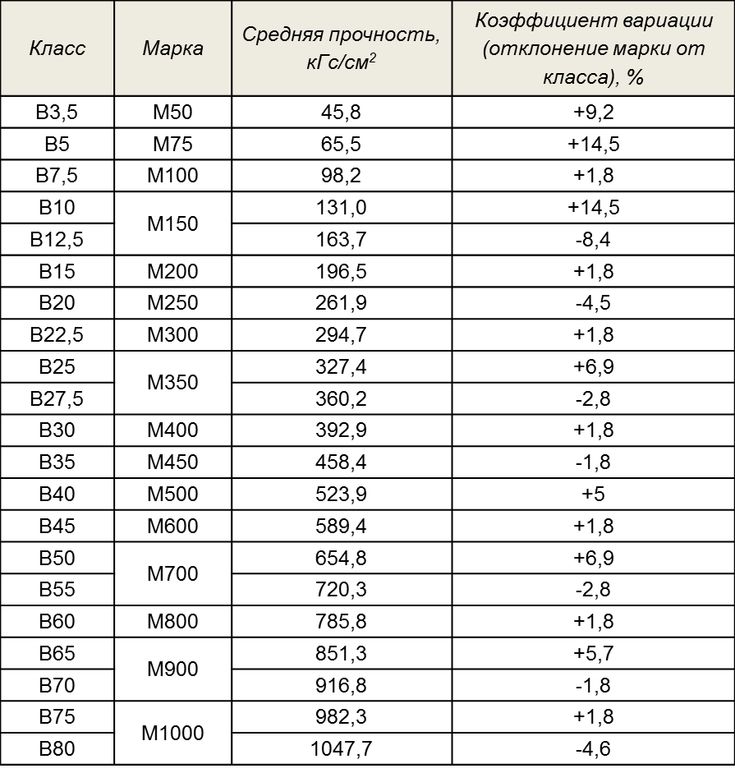

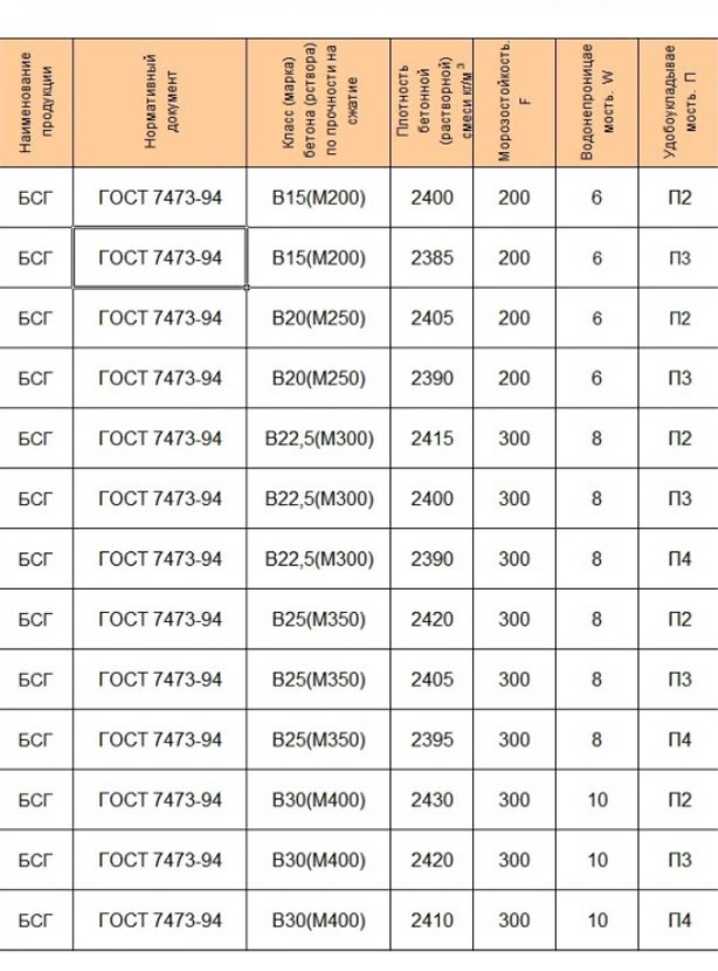

Кроме того, встречаются и другие шаблоны обозначения, например, FXXX и WXXX, указывающие на морозостойкость и водонепроницаемость соответственно. Класс бетонов М300 показывает совокупность всех марок, предельная прочность которых составляет 300 кгс/кв. см. Предел прочности проверяется в лабораторных условиях, при приложении усилия к параллельным плоскостям изделия, отлитого из бетона, в форме куба со стороной 150 мм. Марка бетона по прочностному показателю соотносится с его классом. Эти показатели следует выбирать для построения и расчета готового сооружения при максимальной нагрузке, которую оно может выдержать.

М300 соответствует классу В22,5 с коэффициентом вариативности (Кв), который равен 13,5%. Он показывает однородность смеси, из которой какая-либо марка бетона изготовлена. При изменении этого коэффициента изменится и марка бетона, то есть при низком его значении марка повышается и наоборот. Если бетон M300, то при разных значениях коэффициента изменится его класс:

Если бетон M300, то при разных значениях коэффициента изменится его класс:

- При Кв = 5% класс равен В25.

- При Кв = 13,5% — В22,5.

- При Кв = 18% — В15.

Значение Кв зависит от качества составляющих материалов, входящих в состав бетона. В зависимости от того, какой материал будет использован, будет влиять на его крепость. Например, если присутствует мусор и глина в мелком наполнителе, приводит к повышению Кв, в результате которого снижается прочность.

Основные характеристики

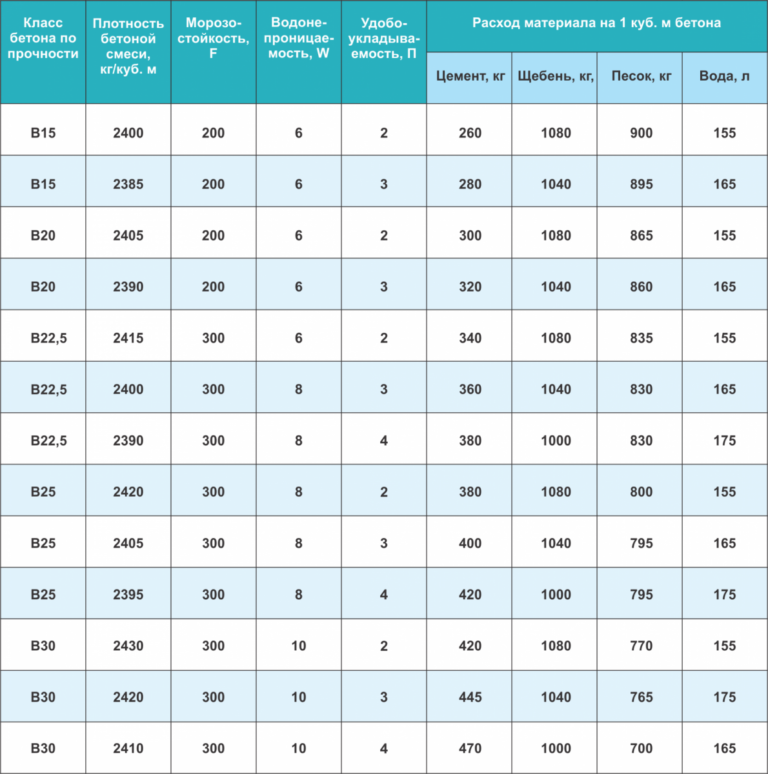

Бетон классифицируется на марки, и это распределение, прежде всего, связано с параметрами прочности (В), плотности (D), водонепроницаемости (W), морозостойкости (F) и подвижности (P). Одним из оптимальных вариантов для выполнения большинства строительных работ является бетон М300, характеристики которого следующие:

- Прочность: В22,5 с показателем 295 кг/кв. см.

- Удельный вес бетона М300: 1800−2500 кг/куб. м.

- Водонепроницаемость: W6-W8.

- Морозостойкость: F200-F300.

- Подвижность: П2-П4.

Показатель прочности является основной характеристикой и показывает максимальное действие сил при сжатии, при котором конструкция разрушается. Удельный вес или плотность бетона М300 зависит от типа крупного наполнителя, входящего в его состав. При использовании известняка показатель D составляет около 1800 кг/куб. м., а при применении более твердых пород (гранитного щебня, гранодирита и так далее) может достигать значения в 2500 кг/куб. м. Благодаря высокой плотности этот тип относится к тяжелым. Показатель плотности зависит от наличия нарушений в технологии изготовления и воздушных полостей.

Водонепроницаемость (WXX) — величина, показывающая давление воды в МПа для прохождения через 0,15 м бетона. Для бетона марки М300 этот показатель равен W5-W6, при давлении 0,5−0,6 МПа (примерно соответствует 5−6 атмосферам) он не пропускает воду вообще. При добавлении гидрофобного цемента, добавок и тщательном уплотнении раствора возможно увеличение показателя водонепроницаемости.

Морозостойкость обозначается в виде шаблона FXXX и показывает количество циклов размораживания-замораживания без потери прочности. Эту характеристику можно увеличить несколькими способами:

- Применение добавок, которые препятствуют образованию пузырей воздуха.

- Удаление воздуха из бетонной смеси вибраторами, а также при помощи различных уплотнителей.

- Уменьшение количества воды (ухудшает подвижность).

- Использование твердых наполнителей вместо известкового щебня.

Подвижность раствора влияет на удобство при заливке какой-либо конструкции и обозначается ПХ (Х — коэффициент подвижности, находящийся в пределах от 1 до 5). Зависит от количества воды и различных добавок. Эта величина при использовании насосного оборудования при заливке должна быть П4-П5.

Применение в строительстве

Поскольку М300 обладает хорошими показателями прочности, морозостойкости, водонепроницаемости и подвижности, то он получил широкое применение в строительстве. Кроме того, его основные показатели можно регулировать, изменяя компоненты, входящие в состав бетонной смеси. Его целесообразно применять при следующих работах:

Кроме того, его основные показатели можно регулировать, изменяя компоненты, входящие в состав бетонной смеси. Его целесообразно применять при следующих работах:

- Построение площадок, дорог и бордюров.

- Установка стен и различных опор.

- Строительство лестниц, лестничных площадок и заливка фундамента в многоэтажных домах.

- Изготовление железобетонных изделий и ограждений.

- Производство канализационных труб, которые постоянно подвергаются воздействию влаги.

- Построение объектов, на которые влияют постоянные перепады температур.

Для обеспечения максимального качества бетона необходимо правильно подобрать состав компонентов, а также следует руководствоваться критериями их выбора.

Приготовление бетонной смеси самостоятельно

Для приготовления высококачественного бетона следует соблюдать некоторые ключевые правила. К ним следует отнести критерии выбора состава и пропорций его компонентов.

Состав и выбор компонентов

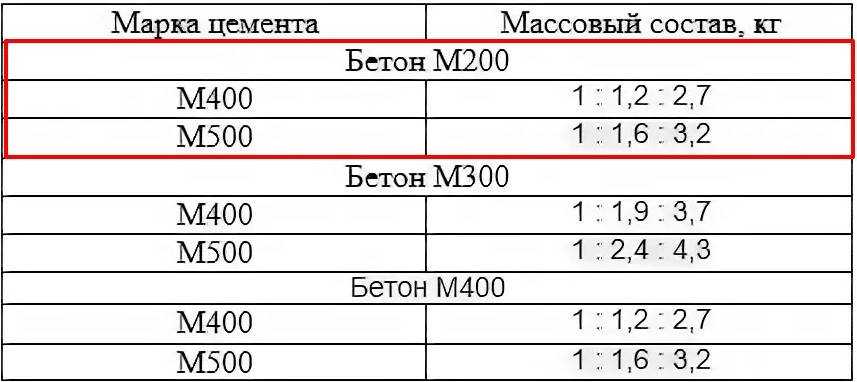

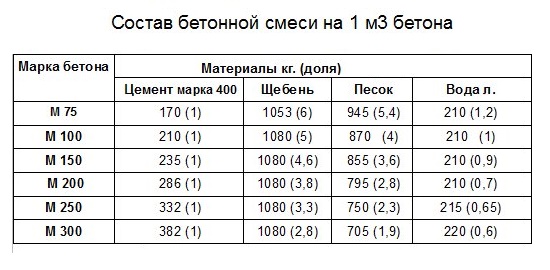

В состав бетона М300 входит цемент, мелкий и крупный наполнители, дополнительные добавки, а также вода. Однако для изготовления качественного М300 следует руководствоваться некоторыми критериями, обеспечивающими это качество. Цемент является основным компонентом для приготовления бетона. Следует использовать высокую марку (400 или 500). Кроме того, при покупке нужно обратить внимание на срок годности. Если он превышает 12 месяцев, то материал потерял все свои свойства и непригоден для изготовления бетона.

Однако для изготовления качественного М300 следует руководствоваться некоторыми критериями, обеспечивающими это качество. Цемент является основным компонентом для приготовления бетона. Следует использовать высокую марку (400 или 500). Кроме того, при покупке нужно обратить внимание на срок годности. Если он превышает 12 месяцев, то материал потерял все свои свойства и непригоден для изготовления бетона.

После приобретения цемента при непосредственном использовании следует проверить его консистенцию: она должна быть без комочков, наличие которых свидетельствует о нарушении технологии хранения. Такой цемент также непригоден для приготовления М300. Если по какой-либо причине он не будет использован, то существует определенная технология для хранения в домашних условиях:

- Должен находиться в теплом, сухом и не во влажном помещении.

- Хранение при сквозняках не допускается, поскольку цемент обладает фиброгенным воздействием на организм человека. При попадании в легочную ткань он там и остается, уменьшая объем легких, что приводит к серьезным заболеваниям.

Необходимо учитывать, что при использовании цемента с комочками его свойства ухудшаются и бетонная конструкция, изготовленная из бетона, в состав которого входил такой цемент, не способна выдерживать значительные нагрузки.

Требования существуют и к наполнителям. В них практически не должно быть мусора и примесей глины, которые существенно снижают качество бетона. Для этого рекомендуется их промывать перед использованием. Крупный наполнитель должен быть без плоского щебня, поскольку это сказывается на прочности, морозостойкости, плотности и водонепроницаемости бетонной конструкции. При незначительной части плоских элементов влияние на основные показатели является несущественным.

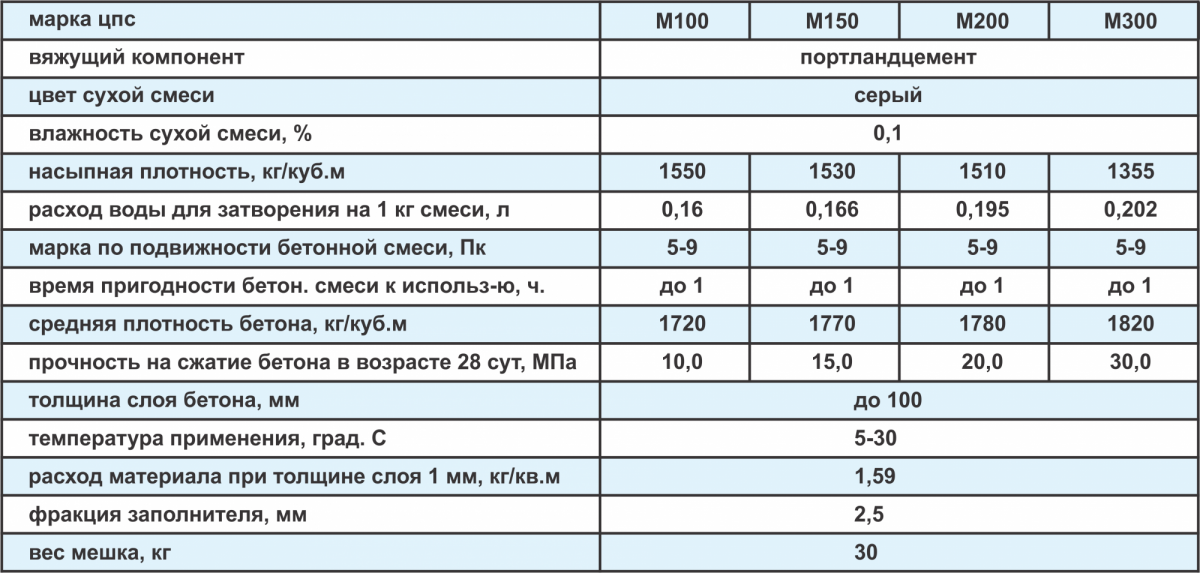

Вода должна быть также без мусора, примесей щелочей и мыла. Не рекомендуется использовать дождевую и талую воду, поскольку это отражается на качестве бетонной смеси. Кроме того, в состав бетона промышленного производства входят пластификаторы и добавки, увеличивающие его основные характеристики. Их должен добавлять специалист, поскольку от неправильного соотношения качество раствора может существенно снизиться.

Их должен добавлять специалист, поскольку от неправильного соотношения качество раствора может существенно снизиться.

Пропорции и технологические аспекты

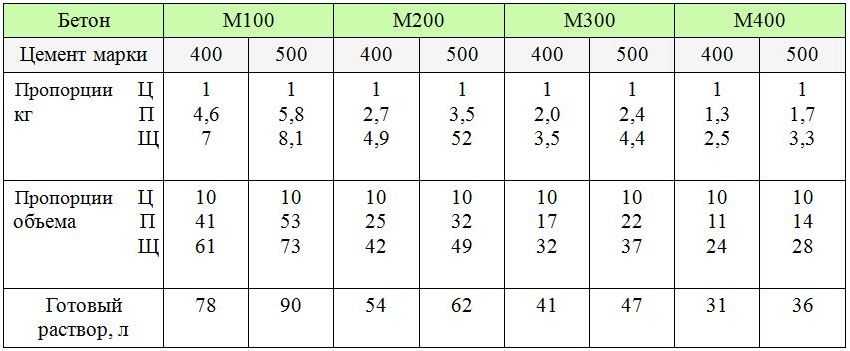

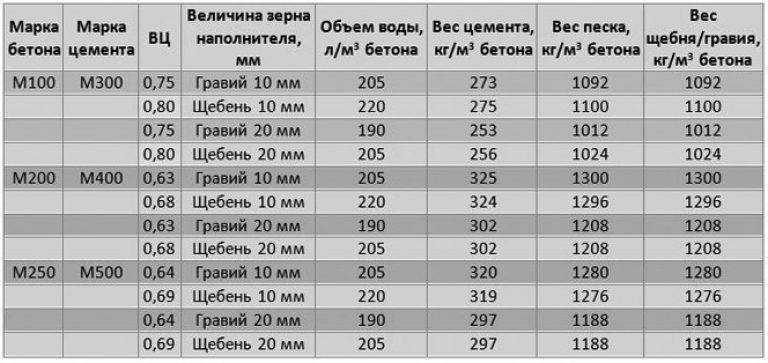

Большинство строителей не покупают готовый бетон, а делают его самостоятельно, что позволяет значительно сэкономить на строительстве. Однако М300, приготовленный своими руками, по качеству является хуже заводского. В этом случае необходимо четко соблюдать пропорции при приготовлении, а также учитывать критерии выбора компонентов для него. Состав и пропорции компонентов 1 куб. м. бетона М300 следующие:

- Цемент: 300−350 кг (25 ведер).

- Песок с плотностью 1400 кг/куб.м.: 650 кг (43 ведра).

- Гравий или щебень средней фракции: 1300 кг (90 ведер).

- Вода: 180 л (18 ведер).

Кроме стандартного бетона, существует литой бетон, который применяется для выравнивания горизонтальных поверхностей (полов для укладки плитки, линолеума, паркета и так далее). Его особенностью является отсутствие крупного наполнителя.

Все компоненты перемешивают в бетономешалке (бетоносмесителе) до получения однородной консистенции раствора. Объем бетоносмесителя зависит от объема работ. Для заливки небольших площадок и дорожек достаточным объемом бетономешалки считается 80 литров. Однако при увеличении площадей и объемов заливки использование маленького объема бетоносмесителя приводит к задержкам времени. Рецепт приготовления бетонной смеси следующий:

- Заливается вода (¾ от всего объема воды) в бетономешалку, которая после этого включается.

- Засыпается весь цемент и тщательно перемешивается (раствор при полном перемешивании цемента с водой называется цементным молоком), а затем добавляется щебень.

- Высыпается весь песок и перемешивается.

- Добавляется остальная вода, а затем раствор следует мешать до образования однородной смеси.

Особой разницы в соблюдении очередности добавления составляющих нет, однако этот алгоритм применяют профессиональные строители. Среднее время перемешивания всех составляющих колеблется от 5 до 8 минут. Главное условие, свидетельствующее о готовности бетона, определяется в невозможности отличить цвет частиц его компонентов. Основные ошибки при приготовлении раствора:

Главное условие, свидетельствующее о готовности бетона, определяется в невозможности отличить цвет частиц его компонентов. Основные ошибки при приготовлении раствора:

- Применение цемента низкого качества.

- Добавление в раствор грязных наполнителей.

- Некачественная вода.

- Нарушение технологии изготовления.

- Ведение работ при низких температурах.

Цемент низкого качества является одной из причин приготовления некачественного бетона. Низким качеством цемента является применение материала ниже 400 марки, просроченного, отсыревшего и с комочками. При использовании грязных наполнителей качество смеси резко ухудшается, а вода с примесями химических соединений способна уменьшить ее основные характеристики. Кроме того, нарушение технологии изготовления и некачественное перемешивание приводят к снижению качества, делая бетон непригодным для использования.

Таким образом, бетон марки М300 является оптимальным решением для изготовления конструкций, подлежащих серьезным нагрузкам. Его можно сделать самостоятельно, но для этого следует соблюдать правила технологии приготовления.

Его можно сделать самостоятельно, но для этого следует соблюдать правила технологии приготовления.

Описание применения — Текучая засыпка — Руководство пользователя по отходам и побочным материалам при строительстве дорожных покрытий

Описание применения

ВВЕДЕНИЕ

Текучая засыпка относится к вяжущему раствору, состоящему из смеси мелкого заполнителя или наполнителя, воды и вяжущего материала (s), который используется в основном в качестве обратной засыпки вместо уплотненной земли. Эта смесь способна заполнить все пустоты в неравномерных земляных работах и трудно поддается обработке. достигает мест (например, под трубами и вокруг них), самовыравнивается и затвердевает в течение нескольких часов без необходимости послойного уплотнения. Текучий заполнитель иногда называют заполнителем с регулируемой плотностью (CDF), материалом с контролируемой низкой прочностью (CLSM), тощим бетонным раствором и безусадочным заполнителем.

Текучий заполнитель определяется Американским институтом бетона (ACI) как самоуплотняющийся цементный материал, который находится в текучем состоянии при укладке и имеет прочность на сжатие 8,3 МПа (1200 фунтов/дюйм 2 ) или менее при 28 дней.

Текучие наполнители в основном используются в работах ниже уровня земли, таких как траншеи, где требуется низкая прочность и простота укладки. Текучая засыпка обычно размещается с использованием обычных автобетоносмесителей. Во многих случаях эти материалы сконструированы таким образом, что после затвердевания они сопоставимы по прочности с окружающей почвой, что делает возможным выемку грунта в более позднее время.

МАТЕРИАЛЫ

Мелкие заполнители или наполнители (обычно песок) часто используются в текучих смесях-заполнителях, которые производятся на заводах по производству товарных смесей, особенно в смесях повышенной прочности CLSM. Портландцемент и/или дополнительные вяжущие материалы и вода являются важными ингредиентами всех текучих закладочных смесей, поскольку именно гидратация этих вяжущих материалов позволяет текучей закладочной смеси затвердевать и набирать прочность.

Мелкий заполнитель или наполнитель

Мелкий заполнитель или наполнитель обеспечивает твердые частицы для развития прочности на сжатие, а также несущей способности. Для целей данного обсуждения мелкими заполнителями являются материалы с размером частиц в диапазоне от 4,75 мм (сито № 4) до 0,075 мм (сито № 200), а наполнителем называются материалы с размером частиц менее 0,075 мм. (сито № 200). Свойства мелкозернистого заполнителя или наполнителя, которые наиболее важны для его использования в текучем наполнителе, — это его градация и удельный вес. Композитный материал должен быть достаточно мелкозернистым, чтобы улучшить текучесть смеси, но также может быть достаточно гранулированным, чтобы можно было удалить часть избыточной воды из смеси до начального затвердевания.

Песок является наиболее часто используемым текучим наполнителем, хотя другие материалы (такие как угольный остаток, летучая зола, отработанный литейный песок, карьерная мелочь и мешочная пыль) также используются. В зависимости от удельного веса текучего наполнителя кубический ярд текучего наполнителя может содержать от 680 до 1400 кг (от 1500 до 3000 фунтов) мелкого заполнителя или наполнителя.

В зависимости от удельного веса текучего наполнителя кубический ярд текучего наполнителя может содержать от 680 до 1400 кг (от 1500 до 3000 фунтов) мелкого заполнителя или наполнителя.

Вяжущие материалы

Можно использовать различные вяжущие материалы для получения подходящего вяжущего раствора с желаемой прочностью на сжатие и текучестью. Эти материалы можно разделить на три основные категории. К ним относятся портландцемент, пуццолановые материалы и самоцементирующиеся материалы.

Портландцементы представляют собой гидравлические цементы, которые схватываются и твердеют в результате взаимодействия с водой посредством гидратации с образованием затвердевшей массы. Количество портландцемента в текучей засыпной смеси вместе с водой и добавленным количеством портландцемента определяет предел прочности смеси. При более низком содержании цемента (в диапазоне от 3 до 5 весовых процентов) предел прочности на сжатие в течение 28 дней текучей засыпной смеси обычно составляет от 0,5 до 1,0 МПа (от 75 до 150 фунтов/дюйм 2 ) диапазон.

Пуццолановые материалы представляют собой материалы, состоящие из аморфного кремнеземистого или кремнеземисто-глиноземистого материала в тонкоизмельченной (порошковой) форме (по размеру близкие к частицам портландцемента), которые в присутствии воды реагируют с активатором (обычно гидроксидом кальция и щелочи) с образованием соединений, обладающих вяжущими свойствами. Описания различных видов пуццоланов и их спецификации приведены в стандарте ASTM C618. Самоцементирующиеся материалы — это материалы, которые реагируют с водой с образованием продуктов гидратации без какого-либо активатора.

Зола-унос часто используется в текучих смесях наполнителя в качестве вяжущего материала, поскольку ее мелкие частицы сферической формы значительно улучшают текучесть или сыпучесть смеси. Летучая зола, образующаяся при сжигании битуминозных углей, проявляет пуццолановые свойства и вступает в реакцию с оксидом кальция с образованием цементного теста. Летучая зола, образующаяся при сжигании суббитуминозного угля, проявляет свойства самоцементации и иногда используется вместо портландцемента в тех областях, где он легко доступен.

Вода

Количество воды в текучей наполнительной смеси напрямую влияет на текучесть и прочность смеси. Необходимо добавить достаточное количество воды для смазывания твердых частиц в смеси, чтобы достичь желаемой степени текучести, которая часто связана с оседанием смеси. При заданном содержании цемента увеличение содержания воды обычно приводит к небольшому снижению набора прочности смеси при сжатии с течением времени. Требования к воде для текучести смеси зависят от поверхностных свойств твердых веществ в смеси. Диапазон от 250 до 400 литров на кубический метр (от 50 до 80 галлонов на кубический ярд) удовлетворит большинство комбинаций материалов.

СВОЙСТВА МАТЕРИАЛА И МЕТОДЫ ИСПЫТАНИЙ

Мелкий заполнитель или наполнитель текучая заливочная смесь. Наиболее часто используемыми наполнителями являются песок и угольная летучая зола (пуццолановая), при этом выбор материала обычно определяется доступностью и сравнительной стоимостью.

Градация – частицы мелкого заполнителя или наполнителя должны быть мелкозернистыми, чтобы предотвратить образование жесткой смеси (жесткой смеси с низкой текучестью, обычно возникающей из-за преобладания гранулированного материала) и иметь достаточный диапазон более мелких частиц для обеспечения текучесть, стабильность и минимальное количество пустот в текучей смеси наполнителя.

- Удельный вес – мелкий заполнитель или материалы наполнителя должны быть в диапазоне от относительно низкого до умеренного удельного веса, чтобы способствовать текучести и препятствовать сегрегации частиц в полученной текучей смеси наполнителя.

В Таблице 24-14 перечислены стандартные методы испытаний, используемые для оценки материалов с мелким заполнителем или наполнителей для использования в текучем наполнителе.

Таблица 24-14. Процедуры испытаний мелкого заполнителя или наполнителя.

| Недвижимость | Метод испытаний | № по каталогу |

| Градация | Гранулометрический анализ почв | АСТМ D422 |

| Масса | Удельный вес и пустоты в заполнителе | АСТМ Д29 |

| Удельный вес грунтов | АСТМ D854 |

Вяжущие материалы

Тип вяжущих материалов, используемых в конструкции текучей засыпной смеси, играет важную роль в определении окончательной прочности на сжатие и текучести смеси. Некоторые из наиболее важных свойств вяжущих материалов, используемых в текучих засыпных смесях, включают:

Некоторые из наиболее важных свойств вяжущих материалов, используемых в текучих засыпных смесях, включают:

Крупность – тонкость цемента или дополнительных вяжущих материалов влияет на тепловыделение и скорость гидратации. Более тонкие материалы реагируют быстрее с соответствующим увеличением набора прочности на раннем этапе. Тонкость также влияет на удобоукладываемость, поскольку чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.

Время схватывания

– время схватывания цементного теста является показателем скорости, с которой происходят реакции гидратации и нарастание прочности.Прочность на сжатие – прочность на сжатие зависит от состава и крупности цемента. Прочность на сжатие для различных цементов или цементных смесей устанавливается путем испытания кубиков строительного раствора на прочность на сжатие.

- Удельный вес – удельный вес не является показателем качества цемента, но необходим для расчета состава бетонной смеси.

Удельный вес портландцемента составляет примерно 3,15.

Удельный вес портландцемента составляет примерно 3,15.

В таблице 24-15 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик вяжущих материалов для использования в текучих смесях-заполнителях.

| Недвижимость | Метод испытаний | № по каталогу |

| Общие характеристики | Портландцемент | АСТМ С150 |

| Смешанный гидравлический цемент | АСТМ С595 | |

| Расширяющийся гидравлический цемент | АСТМ С845 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Тонкость | Крупность гидравлического цемента на ситах 150 мм (№ 100) и 75 мм (№ 200) | АСТМ С184/ ААШТО Т128 |

| Крупность гидравлического цемента и сырья на ситах 300 мм (№ 50), 150 мм (№ 100) и 75 мм (№ 200) мокрым методом | АСТМ С786 | |

| Крупность гидравлического цемента на сите 45 мм (№ 325) | АСТМ С430/ ААШТО Т192 | |

| Определение крупности портландцемента с помощью прибора для определения воздухопроницаемости | АСТМ С204/ ААШТО Т153 | |

| Определение крупности портландцемента по турбидиметру | АСТМ С115/ ААШТО Т98 | |

| Время установки | Время схватывания гидравлического цемента с помощью иглы Вика | АСТМ С191/ ААШТО Т131 |

| Время схватывания гидравлического цемента с помощью игл Гиллмора | АСТМ С266/ ААШТО Т154 | |

| Время схватывания гидравлического цементного раствора модифицированной иглой Вика | АСТМ С807 | |

| Прочность на сжатие | Прочность на сжатие гидравлических цементных растворов (с использованием кубических образцов размером 2 дюйма или 50 мм) | АСТМ С109/ ААШТО Т106 |

| Прочность на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе) | АСТМ С349 | |

| Удельный вес | Плотность гидравлического цемента | АСТМ С188/ ААШТО Т133 |

Как отмечалось ранее, летучая зола угля может использоваться несколькими способами в жидком наполнителе, в зависимости от типа летучей золы и используемого количества. Пуццолановая летучая зола при использовании в относительно небольших количествах (15 процентов или меньше по весу от общей массы смеси) может повысить прочность и улучшить текучесть смеси. При использовании в больших количествах (до 94 процентов от общей массы смеси) пуццолановая летучая зола также действует как наполнитель в смеси. Самоцементирующуюся летучую золу можно использовать в относительно небольших количествах (15 процентов или меньше по весу от общего количества смеси) для увеличения набора прочности или сокращения времени твердения в сочетании с портландцементом или просто в качестве заменителя или полной замены портландцемента. . В любом случае наиболее важные свойства летучей золы (или других пуццоланов), используемых в текучих смесях, включают:

Пуццолановая летучая зола при использовании в относительно небольших количествах (15 процентов или меньше по весу от общей массы смеси) может повысить прочность и улучшить текучесть смеси. При использовании в больших количествах (до 94 процентов от общей массы смеси) пуццолановая летучая зола также действует как наполнитель в смеси. Самоцементирующуюся летучую золу можно использовать в относительно небольших количествах (15 процентов или меньше по весу от общего количества смеси) для увеличения набора прочности или сокращения времени твердения в сочетании с портландцементом или просто в качестве заменителя или полной замены портландцемента. . В любом случае наиболее важные свойства летучей золы (или других пуццоланов), используемых в текучих смесях, включают:

Крупность – частицы летучей золы должны быть достаточно мелкими, чтобы обеспечить достаточную площадь поверхности и вступать в реакцию с портландцементом или другими активаторами (такими как известь, известковая пыль или цементная пыль) и повышать текучесть текучая заливочная смесь.

- Пуццолановая активность – пуццолановая летучая зола должна состоять из достаточного количества кремнезема и глинозема для химической реакции с доступным кальцием с образованием вяжущих соединений, в то время как самоцементирующаяся летучая зола должна содержать достаточное количество силиката кальция и магния и алюминатов для развития прочности в наличие воды.

В таблице 24-16 перечислены стандартные методы испытаний, используемые для оценки пуццоланов, включая летучую угольную золу, на предмет их пригодности для жидкотекучих наполнителей.

Таблица 24-16. Процедуры пуццоланового теста.

| Недвижимость | Метод испытаний | № по каталогу |

| Тонкость | Отбор проб и тестирование летучей золы или природных пуццоланов для использования в качестве минеральной добавки в бетоне на основе портландцемента | АСТМ С311 |

| Пуццолановая активность | Летучая зола и необработанный или кальцинированный природный пуццолан для использования в качестве минеральной добавки в бетоне на основе портландцемента | АСТМ С618 |

ТЕКУЩАЯ ЗАПОЛНИТЕЛЬНАЯ СМЕСЬ

Текучие закладочные смеси обладают характеристиками высококачественной уплотненной грунтовой засыпки после затвердевания, при этом напоминая очень удобоукладываемую бедную бетонную смесь при производстве, транспортировке и укладке. Важнейшими физическими характеристиками текучих закладочных смесей являются набор прочности, текучесть, время затвердевания, кровотечение и усадка, удельный вес, несущая способность, сопротивление сдвигу и коррозионная стойкость.

Важнейшими физическими характеристиками текучих закладочных смесей являются набор прочности, текучесть, время затвердевания, кровотечение и усадка, удельный вес, несущая способность, сопротивление сдвигу и коррозионная стойкость.

Развитие прочности – наиболее важным свойством текучего наполнителя является его прочность, измеряемая как прочность на неограниченное сжатие. Развитие прочности в текучих смесях наполнителя напрямую связано с компонентами смеси.

Текучесть – текучесть при укладке текучих смесей-заполнителей в первую очередь зависит от содержания воды, хотя летучая зола улучшает текучесть таким же образом, как летучая зола делает бетон более поддающимся перекачиванию. Чем выше содержание воды, тем более текучая смесь. Текучесть можно измерить одним из нескольких различных методов, включая испытания на осадку и конус потока. Нормальный диапазон осадки для текучих засыпных смесей составляет от 150 до 250 мм (от 6 до 10 дюймов).

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока.

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока.Время отверждения – время отверждения текучих закладочных смесей напрямую зависит от типа цемента, его содержания, содержания наполнителя (включая летучую золу), а также содержания воды и погодных условий. Затвердевание текучих засыпных смесей, содержащих 5 процентов цемента (что достаточно для поддержания веса среднего человека), обычно можно ожидать в течение от 1 до 4 часов. В течение 24 часов строительная техника обычно способна передвигаться по поверхности текучей насыпи без каких-либо видимых повреждений.

Вытекание и усадка – в текучих наполнительных смесях с относительно высоким содержанием воды возможно некоторое вытекание и усадка. Испарение отбираемой воды из таких смесей часто приводит к усадке текучей засыпки. Усадка может происходить как в поперечном, так и в вертикальном направлении и может проявляться в виде усадочных трещин на верхней поверхности материала.

После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом.

После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом.Удельный вес – плотность или удельный вес текучих наполнительных смесей зависит главным образом от удельного веса наполнителя или заполнителя. Удельный вес смесей с высоким содержанием песка обычно находится в диапазоне от 1900 до 2350 кг/м 3 (от 115 до 145 фунтов/фут 3 ). Удельный вес текучих наполнительных смесей, в которых в качестве наполнителя используется летучая зола, обычно находится в диапазоне от 1500 до 1900 кг/м 3 (от 90 до 115 фунтов/фут 3 ). Там, где плохие грунтовые условия требуют использования легкого наполнителя, смеси CLSM низкой плотности могут быть получены путем введения предварительно приготовленного пенообразователя, причем более высокие дозировки приводят к большему снижению плотности смеси.

Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформированной пены, которая вводится в смесь во время дозирования.

Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформированной пены, которая вводится в смесь во время дозирования.Прочность на смятие – прочность на смятие текучих смесей наполнителя напрямую связана с их прочностью на сжатие без ограничений. Текучая засыпная смесь с пределом прочности на сжатие без ограничений в течение 28 дней 1,0 МПа (150 фунтов/дюйм 2 ) имеет прочность на смятие приблизительно 9000 кг/м 2 (10 тонн/фут 2 ). Это примерно в три раза больше, чем прочность на смятие высококачественного, хорошо уплотненного зернистого карьерного грунта. Поскольку прочность смеси на неограниченное сжатие со временем увеличивается, то же самое происходит и с несущей способностью.

Прочность на сдвиг – Испытания текучих наполнителей на прочность при трехосном сдвиге показали угол внутреннего трения в диапазоне от 20 градусов для смесей с использованием мелкого песка до 30 градусов для смесей с использованием бетонного песка.

Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.

Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.- Коррозионная стойкость – следует избегать контакта текучего наполнителя с металлическими трубами или бетоном, чтобы не способствовать коррозии этих материалов. Коррозия обычно связана с кислотностью (низкий pH) и низким удельным электрическим сопротивлением, хотя растворимость таких компонентов, как сульфаты, также влияет на коррозию. Текучая засыпка обычно слабощелочная, и ее удельное сопротивление увеличивается по мере затвердевания материала и продолжения гидратации цемента, так что в течение нескольких дней текучая засыпка обычно имеет удельное электрическое сопротивление, достаточное для устранения большинства проблем, связанных с коррозией.

Список стандартных методов испытаний, обычно используемых для оценки текучих наполнителей, приведен в таблице 24-17.

Таблица 24-17. Процедуры испытаний текучего заполнения.

Процедуры испытаний текучего заполнения.

| Недвижимость | Метод испытаний | Каталожные номера |

| Развитие силы | Прочность на сжатие связного грунта без ограничений | АСТМ D2166 |

| Индекс прочности на сжатие безнапорных грунтов с химическим раствором | АСТМ D4219 | |

| Текучесть | Осадка бетона на портландцементе | АСТМ С143 |

| Поток раствора для предварительно уложенного заполнителя (метод конуса потока) | АСТМ С939 | |

| Время отверждения | Время схватывания бетонных смесей по сопротивлению пенетрации | АСТМ С403 |

| Кровотечение и усадка | Изменение высоты в раннем возрасте цилиндрических образцов из вяжущих смесей | АСТМ С827 |

| Масса | Удельный вес, текучесть и содержание воздуха в бетоне | АСТМ С138 |

| Несущая способность | Калифорнийский коэффициент несущей способности (CBR) лабораторных уплотненных грунтов | ASTM D1883 |

| Прочность на сдвиг | Неконсолидированная недренированная прочность на сжатие связных грунтов при трехосном сжатии | АСТМ Д2850 |

| Испытание грунтов на прямой сдвиг в консолидированных осушенных условиях | АСТМ D3080 | |

| Коррозионная стойкость | pH почвы для использования в коррозионных испытаниях | АСТМ G51 |

| Полевые измерения удельного сопротивления грунта четырехэлектродным методом Веннера | АСТМ G57 | |

| Optimum SO 3 в портландцементе | АСТМ С563 |

ССЫЛКИ НА ДОПОЛНИТЕЛЬНУЮ ИНФОРМАЦИЮ

Американский институт бетона. Контролируемые материалы с низкой прочностью (CLSM) . Отчет № 229R-94, Комитет ACI 229, Детройт, Мичиган, июль 1994 г.

Контролируемые материалы с низкой прочностью (CLSM) . Отчет № 229R-94, Комитет ACI 229, Детройт, Мичиган, июль 1994 г.

Portland Cement Association. Цементные растворы и растворы . Скоки, Иллинойс, 19 лет90.

Модификация бетонного материала

Список материалов

Показать стальную арматуру и бетон свойства материала, введенные при создании анализа модель. Выберите материал, который необходимо изменить или изменить.

Бетонный материал Выбор

Показать выбранные свойства материала и изменить/изменить данные о свойствах материала.

Данные о свойствах материала могут быть изменено на с использованием материала база данных свойств встроена в программу или напрямую в ввод измененных данных .

Процедура

для использования базы данных свойств материалов

Выберите соответствующий код и название материала с помощью мыши.

Стандарты арматурной стали указаны аналогично конкретным стандартам и могут быть изменены пользователем при необходимости. То есть стандарты бетона и арматуры не должно быть одинаковым.

Прямой

запись пользователя

Выберите «Нет» в поле «Код» и введите название материала.

для использования в поле Имя. Затем каждое поле данных активируется

и могут быть введены следующие данные о свойствах материала:

Указанный Прочность на сжатие (f’c/fck) : Конструкция цилиндра на сжатие прочность бетона

Краткосрочная/долгосрочная Коэффициент эластичности

Для проверки работоспособности по Еврокоду 2, отношения модуля упругости арматуры к модуль упругости бетона при кратковременном и длительном можно ввести срок.

Примечание

— Значение по умолчанию для краткосрочного — Es/Ec.

— Значение по умолчанию для долгосрочного равно 2 (Es/Ec).

Прямой

запись пользователя

Выберите «Нет» в поле «Код» и введите название материала.

для использования в поле Имя. Затем каждое поле данных активируется

и могут быть введены следующие данные о свойствах материала:

Указанный Прочность на сжатие (f’c/fck) : Конструкция цилиндра на сжатие прочность бетона

Выбор арматуры (см. к примечанию 3)

Код : Выберите стандарты арматурной стали

Марка основной арматуры : Марка основной арматуры

Марка арматурного стержня : Сорт арматурного стержня (хомуты и связи)

Ф. : Предел текучести основной арматуры

Фис : Предел текучести вспомогательной арматуры

: Измените данные о свойствах материала, заданные пользователем.

:

Не вводите выбор и закройте диалоговое окно.

Примечание 1

Если какое-либо из НАЗВАНИЯ, Ec, f’c и марки основного арматурного стержня и марки

данных о свойствах материала Sub-Rebar опущены в анализе

используются следующие значения:

(1) ASTM (RC)

ИМЯ | = Марка C4000 (4000 фунтов/дюйм2) |

Основная арматура | = Класс 60 (Fy=60000 фунтов/дюйм2) |

Дополнительная арматура | = Класс 60 (Fy=60000 фунтов/дюйм2) |

Туалет | = 150 фунтов/фут3. |

Ec (фунт/дюйм2, для анализа) | = 33 х Wc1,5 X f’c0,5 |

Эс | = 2,9 х 107 фунт/дюйм2 |

(2) CSA (RC)

ИМЯ | = C30 ( 30 Н/мм2) <- Сила

Кубический (Fcu). |

Марка основного Арматура | = 400R (Fy=400 Н/мм2) |

Туалет | = 2300 кг/м3 |

Ec(Н/мм2, для анализа) | = (3300 X f’c0,5 + 6900) X (туалет / 2300)1,5 |

Эс | = 2,00 х 105 Н/мм2 |

(3) БС(РК)

ИМЯ | = C30 ( 30 Н/мм2) <- Сила Кубический (Fcu). |

Марка основного Арматура | = SD460 (Fy=460 Н/мм2) |

Класс Sub Арматура | = SD460 (Fy=460 Н/мм2) |

Ec(Н/мм2, для анализа) | = (Fcu/5 + 20,0) X 103 |

Эс | = 2,00 х 105 Н/мм2 |

(4) EN(RC)

ИМЯ | = C25/30 (25 Н/мм2) |

Марка основного Арматура | = SD400 (Fy=400 Н/мм2) |

Класс Sub Арматура | = SD400 (Fy=400 Н/мм2) |

Ec(Н/мм2, для анализа) | = 9,5 х (Fc+8,0)(1/3) х 103 |

Эс | = 2,00 х 105 Н/мм2 |

(5) JIS(RC)

ИМЯ | = Fc24 ( 24 Н/мм2) |

Марка основной арматуры | = SD390 (Fy=390 Н/мм2) |

Марка вспомогательной арматуры | = SD390 (Fy=390 Н/мм2) |

Туалет | = 23,0 кН/м3 (Если Fc <= 36 Н/мм2) |

| = 23,5 кН/м3 (Если Fc <= 48 Н/мм2) |

| = 24,0 кН/м3 (Если Fc <= 60 Н/мм2) |

Ec(фунт/дюйм2, для анализа) | = 3,35 х 104 Х (Вт/24)1,5 X (Fc/60)(1/3) |

Эс | = 2,05 х 105 Н/мм2 |

(6) ГБ(RC)

ИМЯ | = C25 (25 Н/мм2) |

Марка основного Арматура | = HRB400 (Fy=400 Н/мм2) |

Ec(Н/мм2, для анализа) | = 105 / (2,2 + 34,7 / Fcu) |

Эс | = 2,00 х 105 Н/мм2 |

(7) ГБ-Гражданский (RC)

ИМЯ | = C25 (25 Н/мм2) |

Марка основного Арматура | = Класс 2 (Fy=400 Н/мм2) |

Ec(Н/мм2, для анализа) | = 105 / (2,2 + 33,0 / Fcu) |

Эс | = 2,10 х 105 Н/мм2 |

Другое Серия | = 2,00 х 105 Н/мм2 |

(8) КС(РК)

ИМЯ | = С240 ( 240 кгс/см2) |

Марка основного Арматура | = SD40 (Fy=4000 кгс/см2) |

Класс Sub Арматура | = SD40 (Fy=4000 кгс/см2) |

Туалет | = 2,4 т/м3 |

Ec (фунт/дюйм2, для анализа) | = 4270 х Wc1,5

Х фк0. |

| = 3000 X Wc1,5 Х фк0.5 + 70000 (Если fск > 300 кгс/см2) |

Эс | = 2,1X106 кгс/см2 |

(9) КС-Гражданский(RC)

ИМЯ | = С240 ( 240 кгс/см2) |

Марка основного Арматура | = SD40 (Fy=4000 кгс/см2) |

Класс Sub Арматура | = SD40 (Fy=4000 кгс/см2) |

Туалет | = 2,5 т/м3 |

Ec (фунт/дюйм2, для анализа) | = 4270 х Wc1,5 Х фк0.5 (Если fск <= 300 кгс/см2) |

| = 3000 X Wc1,5 Х фк0.5 + 70000 (Если fск > 300 кгс/см2) | 92

Примечание 2

Конкретные стандарты подразделяются на None, ASTM (RC), CSA (RC),

BS (RC), EN (RC), JIS (RC), GB (RC), GB-Civil (RC), KS (RC), KS-Civil (RC).

Примечание 3

Следующие стандарты определяют модули упругости бетона:

(1) ACI318-02 | = 57000 X f’c0,5 фунт/дюйм2 |

(2) ACI318-99 | = 57000 X f’c0,5 фунт/дюйм2 |

(3) ACI318-95 | = 57000 X f’c0,5 фунт/дюйм2 |

(4) ACI318-89 | = 57000 X f’c0,5 фунт/дюйм2 |

(5)CSA-A23.3-94 | =4500*f’c0,5 Н/мм2 |

(6) BS8110-97 | = (20 + 0,2 х Fcu) * 103 Н/мм2 |

(7) Еврокод2 | = 9,5 х (Fc+8,0)(1/3) Х 103 Н/мм2 |

(8) AIJ-WSD99 | = 33500 Х (туалет/24)2 * (Фк/60)(1/3) Н/мм2 |

(9)ГБ50010-02 | = 105 / (2,2 + 34,7/Fcu) Н/мм2 |

(10) AIK-USD94 | = 15000 х f’c0,5 кгс/см2 |

(11) KSCE-USD96 | = 15000 X fc0,5 кгс/см2 (Если fc <= 300 кгс/см2) |

| =

10500 X fc0,5

+ 70000 кгс/см. |

5

(Если

fск <= 300 кгс/см2)

5

(Если

fск <= 300 кгс/см2)