Бетон М250. Свойства и применение ǀ Технобетон48

Бетон марки М250 относится к «тяжелому» типу раствора со средними техническими показателями, применяется для строительства жилых и промышленных объектов.

Состав

Оптимальным вяжущим компонентом для изготовления бетона марки 250 является портландцемент (М400 – М500). Далее в состав добавляют мелкофракционный наполнитель — песок, наполнитель крупной фракции — щебень, различные добавки для улучшения характеристик и воду для получения необходимой консистенции.

При создании бетона смеси необходимо соблюдать состав и правильные пропорции — от этого зависит качество раствора.

| М400 | 1:2,1:3,9 | 1:1,9:3,4 | 43 |

| М500 | 1:2,6:4,5 | 1:2,4:3,9 | 50 |

Основные характеристики

| приблизительно 2,3 т/м3 |

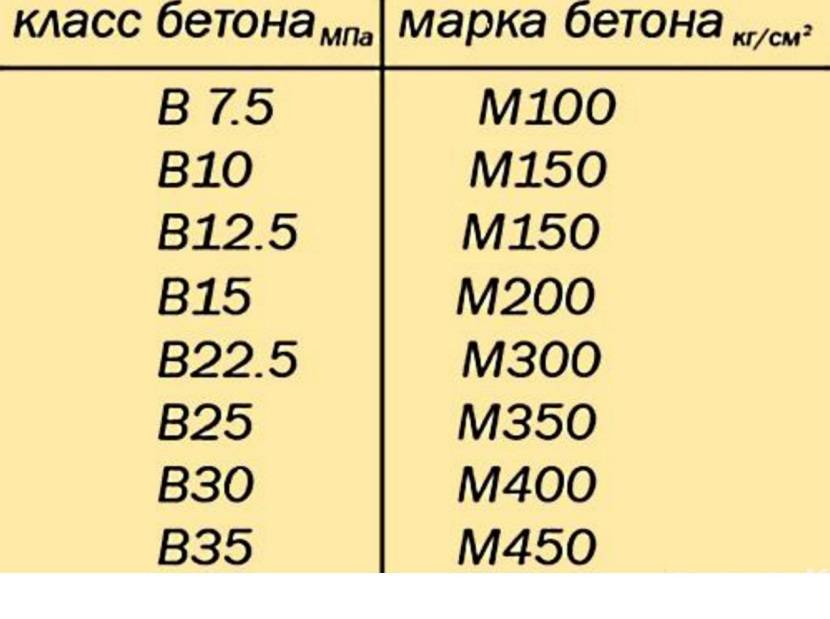

| В20 (в пределах нагрузки 200-262 кг/см²) |

| F150-200 (150-200 циклов замерзания – оттаивания) |

| П2-П4 (зависит от составляющих компонентов и требований литья) |

| W4-W6 |

| в диапазоне Ж1-Ж4 |

- для заливки фундаментов: подходит для объектов в местностях со сложным рельефом и неустойчивым климатом;

- для обустройства подвалов, цокольных этажей и гаражей;

- для заливки лестничных площадок и плит перекрытий;

- для строительства площадок, дорожек, подпорных стенок и отмосток: отличается хорошей сопротивляемостью к воздействию агрессивной внешней среды и эрозии;

- для изготовления железобетонных конструкций, трубопроводных систем и опор;

- для строительства взлетных полос в аэропортах и дорог для автомобилей.

Преимущества бетона 250 марки(класс прочности В20):

- универсальность и прочность: оптимальные характеристики для частного строительства;

- стойкость к влияниям высокой температуры;

- влагоустойчивость: не боится плесени и коррозии.

Недостатки:

- достаточно ломкий: несмотря на высокие показатели упругости и сдавливания, изделия из бетона этой марки подвержены разломам;

- цена: по характеристикам хуже чем М300, но по цене отличие незначительное.

Компания «Технобетон48» предлагает купить бетон марки М250. Цена за куб Вас приятно удивит! Стоимость бетонной смеси М250 с доставкой зависит не только от марки и основных характеристик, но и от расстояния до объекта, объема раствора. Заказать бетон легко по телефонам, указанным на сайте. Будем рады сотрудничеству!

Бетон М 250 – технические характеристики и стоимость материала напрямую от производителя в Одинцовском районе

Бетон марки М 250 согласно своим техническим параметрам располагается между М 200 и М 300.

Цены на бетон

| Класс (марка-класс) |

Старое наим-ние |

Цена за м3 с НДС* | |

|---|---|---|---|

| На гравии | На граните | ||

| БСГ В7,5 П3 F50 | М-100 | 3200 р | 3450 р |

| БСГ В10 П3 F75 | М-150 | 3300 р | 3550 р |

| БСГ В15 П3 F100W2 | М-200 | 3400 р | 3650 р |

| БСГ В20 П3 F150W4 | М-250 | 3500 р | 3750 р |

| БСГ В22,5 П3 F150W6 | М-300 | 3600 р | 3850 р |

| БСГ В25 П3 F150W6 | М-350 | 3800 р | 3950 р |

| БСГ В30 П3 F200W8 | М-400 | 4000 р | 4050 р |

*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Состав бетона М 250

Составляющие бетона марки М 250 регламентируются указаниями ГОСТ № 7473 1994 года:

- Цемент – основное вяжущее вещество, для М 250 применяются две марки: 400 или 500.

- Песок – характеристики данного строительного материала для бетона М 250 определяются требованиями ГОСТ №8736 1992 года.

- Щебень – однородный наполнитель без трещин и прожилок: из гранита, гравия, извести.

- Вода – чистая жидкость без включений, оптимальный вариант для получения высококачественного раствора – родниковая или колодезная (160-180 л на 1 куб).

Все ингредиенты бетонного раствора обязательно находятся в сухом виде, недопустимы примеси глины или иных веществ.

Пропорции на 1 куб бетона марки М 250Для расчета пропорций используются данные на основе включения главного компонента – цемента.

При использовании цемента марки 400:

- Цемент: песок: щебень – 1: 2,1: 3,9 кг – 1: 1,9: 3,4 л

- Количество бетона из 10 л цемента – 43 л

При использовании цемента марки 500:

- Цемент: песок: щебень – 1: 2,6: 4,5 кг – 1: 2,4: 3,9 л

- Количество бетона из 10 л цемента – 50 л

- Морозостойкость материала равна F150.

- Коэффициент подвижности находится в диапазоне П2-П4.

- Водонепроницаемость строительного материала – на уровне W6.

- Класс прочности на сжатие при нормативном коэффициенте вариации 13,5% – В20, что составляет около 262 кг/см2.

Различные пластификаторы и наполнители из гранита могут повышать определенные технические характеристики бетона – до F200 и W8. Данные ингредиенты также увеличивают класс прочности М 250 до В 22,5.

Стоимость на 1 куб данной марки бетона находится в среднем диапазоне, учитывая тот факт, что М 250 практически не уступает М 300 по качеству. Наибольшую популярность бетон М 250 приобрел в промышленном строительстве Одинцовского района и других – выгодная цена значительно снижает расходы на возведение объектов.

Применение бетона М 250М 250 нашел применение в широком спектре строительных работ:

- Обустройство пешеходных дорожек и автостоянок

- Монтаж определенных разновидностей фундамента

- Производство бетонных ограждений и поясов из железобетона

- Изготовление арочных конструкций, бетонных перекрытий с небольшой нагрузкой

- Покрытие автомобильных дорог, для которых нет жестких условий к классу прочности бетона

Компания-производитель «Свой Бетон» на выгодных условиях реализует бетон марки М 250 с доставкой по Одинцовскому району. Чтобы купить стройматериал по низкой цене, позвоните нашим менеджерам и оформите заявку.

Чтобы купить стройматериал по низкой цене, позвоните нашим менеджерам и оформите заявку.

24.09.2015

Бетон М250 В20 — состав, характеристики и цена.

Товарный бетон М250 В20 относится к легким разновидностям этого материала. Смесь целесообразно использовать в тех работах, где впоследствии отсутствует высокая механическая, весовая или климатическая нагрузка на поверхность конструкций или изделий. Свойства бетона М250 В20 определяются компонентами и их пропорцией – малейшее нарушение технологии изготовления обязательно повлияет на характеристики полученной смеси.

Бетон В20 (М250) — применяется в основном для изготовления монолитных фундаментов, в т.ч ленточных, плитных, свайно-ростверковых; бетонных отмосток, дорожек, площадок, лент заборов, лестниц, подпорных стен, малонагруженных плит перекрытий и т.д.

Технология изготовления 1 м³ раствора данной категории предусматривает использование компонентов в следующих пропорциях:

- 1 часть цемента;

- 2,6 части просеянного очищенного песка;

- 4,5 части щебня известнякового, гранитного или гравийного типа.

Это стандартный вариант, который может быть дополнен специальными веществами, придающими раствору желаемые характеристики: повышенную прочность, водостойкость и другие параметры. Для получения качественной смеси следует тщательно сортировать наполнитель, так как трещины, сколы и дефекты щебня способны ухудшить эксплуатационные показатели бетона М250 В20. Важно тщательно перемещать раствор – только так в нем не останется воздуха и скоплений песка, которые способны в разы снизить прочность.

Характеристики раствора

Контроль качества сырья и свойств готового раствора определяет строительная лаборатория. С помощью современного оборудования и комплексного тестирования можно предельно точно рассчитать параметры раствора. Это важно при использовании различных компонентов, влияющих на качество бетона М250 В20. Общепринятый стандарт предусматривает для этой бетонной смеси характеристики:

- класс В20 – прочность от 260 до 262 кгс/см2;

- морозостойкость от F50 до F200;

- водостойкость от W2 до W8;

- уровень подвижности от П1 до П4.

Такая вариативность обусловлена возможностью изменять состав, не нарушая требований утвержденного стандарта.

Где используется бетон М250 В20

- возведение малоэтажных зданий;

- производство плит и дорожного покрытия с небольшим уровнем нагрузки;

- изготовление строительных блоков;

- благоустройство территорий, оформление площадок;

- монолитный фундамент зданий, в т.ч. построенных на сейсмологически нестабильных участках и территориях, имеющих геологические особенности – проседания, оползни и другие явления.

Подробный прайс-лист от изготовителя лучшего бетона

При покупке бетона марки М250 В20 необходимо дополнительно предусмотреть качественную и безопасную транспортировку, для чего может потребоваться аренда специальных автомобилей. Чтобы узнать цену бетононасоса и другого необходимого оборудования, тарифы на услуги по перевозке и заводскую стоимость высококачественного раствора, используйте прайс-лист компании «Ясака»: информация будет полезна всем, кто рационально подходит к строительству.

Чтобы узнать цену бетононасоса и другого необходимого оборудования, тарифы на услуги по перевозке и заводскую стоимость высококачественного раствора, используйте прайс-лист компании «Ясака»: информация будет полезна всем, кто рационально подходит к строительству.

Подробная информация по телефонам

Ялта +7 (978) 843-82-22

Севастополь +7 (978) 727-18-03

Инкерман +7 (978) 843-52-22

Оползневое +7 (978) 843-82-00

Бетон М250: технические характеристики, состав

Бетонные и железобетонные конструкции постоянно используются в строительстве. Бетон М250 — одна из нечасто применяемых марок. Поскольку этот стройматериал является промежуточным между М200 и М300, потребитель чаще выбирает именно его. М250 используется не только в частном, но и в административном, коммерческом и производственном строительстве.

Состав бетонной смеси

Технические характеристики бетона М250 определены в ГОСТ 7473–2010. Для его изготовления понадобятся следующие компоненты:

- Цемент — основной компонент, качество которого влияет на окончательные параметры бетонной смеси. Для производства раствора берут марки М400 и М500. Важно выбирать качественный материал с соблюдением сроков применения, так как это также влияет на характеристики получаемой смеси. Рекомендуется использование портландцемента, что поможет получить раствор с наилучшими параметрами. Но нужно учитывать небольшое повышение цены готового состава.

- Чистая вода, например, из скважины.

- Крупнофракционный заполнитель. Чаще всего из-за стоимости выбирают гравийный щебень для бетона. Для замеса подойдет также гранитный, известняковый или доломитовый виды щебня.

- Песок — мелкий заполнитель. Очищен от посторонних частиц, например, глины, которая негативно влияет на получаемый раствор. Используется карьерный песок первого и второго класса, с модулем крупности в пределах 2—2,5.

- Добавки, что улучшают характеристики смеси, например, антисептики, уплотнители и т. д.

Посмотреть «ГОСТ 7473–2010» или cкачать в PDF (2.2 MB)

Как производят?

Чтобы на выходе получился качественный материал необходимо соблюдать пропорции при изготовлении.Рецепт бетона для изготовления раствора марки М250 прост. Важно правильное соблюдение пропорций материалов. Тогда на выходе получится качественный раствор, технические характеристики которого отвечают задаваемым требованиям. Перед замешиванием смеси нужно подготовить материалы: песок, цемент, воду, щебень и добавки, в пропорции 1:2,1:3,9.

Если правильно соблюдать такое соотношение, удельный вес бетона В20 в количестве 43 л получится из 10 л цемента. Чтобы получить куб готового раствора, используют 330 кг вяжущего компонента, 740 кг песка, 1,1 т щебня, 140 л воды. Количество смеси может отличаться в зависимости от качества компонентов.

Свойства и технические характеристики

Бетон марки М250 не обладает высоким уровнем прочности и относится к классу В20. Плотность бетона —2300 кг на 1 м3. Морозостойкость находится на среднем уровне — F100, F150, F200. Параметры подвижности определяются в диапазоне П2-П4. Коэффициент водонепроницаемости — бетон W6. Свойства бетонной смеси зависят от заполнителей и добавок. Так, гранитная смесь — самая долговечная. В сравнении с другими марками, он обладает средними характеристиками по всем параметрам, поэтому применяется в разных областях.

Плотность бетона —2300 кг на 1 м3. Морозостойкость находится на среднем уровне — F100, F150, F200. Параметры подвижности определяются в диапазоне П2-П4. Коэффициент водонепроницаемости — бетон W6. Свойства бетонной смеси зависят от заполнителей и добавок. Так, гранитная смесь — самая долговечная. В сравнении с другими марками, он обладает средними характеристиками по всем параметрам, поэтому применяется в разных областях.

Применение в различных сферах строительства

Бетонная смесь м250 используется в условиях агрессивного воздействия факторов внешней среды с минимальной подверженностью коррозии.

Несмотря на то что материал используется реже, чем остальные виды и марки строительного материала, сфера применения широкая. Он применяется для заливки лестниц, бетонных площадок. Из него делаются дорожки, площадки, фундаменты и столбы заборов, а также отмостки. Бетон Б20 подойдет для изготовления железобетонных конструкций, труб и опор. Применение возможно при обустройстве фундамента. На этапе планирования получится рассчитать составляющие так, что бетон B20 М250 выдерживает вес многоэтажек, хоть обычно применяется при строительстве одноэтажных домов, гаражей, дач, бань.

На этапе планирования получится рассчитать составляющие так, что бетон B20 М250 выдерживает вес многоэтажек, хоть обычно применяется при строительстве одноэтажных домов, гаражей, дач, бань.

Бетон М250 (В20) в Уфе от Амега-Бетон – цена и технические характеристики

Компания «Амега Бетон» занимается производством, реализацией и доставкой бетона марки М250. Вся производимая продукция имеет сертификаты качества. Заказанные материалы доставляются по городу Уфа специализированными автомобилями. Для этого у производственной компании есть свой большой автопарк спецтехники.Использование и состав материала

Данная марка бетона широко используется в жилищном и промышленном строительстве. Его применяют для:- заливки отмосток, ленточного фундамента;

- производства плит перекрытия;

- обустройства стяжки;

- дорожек и так далее.

Основные характеристики

Для производства любого бетона используется вода, песок, щебень, цемент и специальные вяжущие компоненты. Смесь обязательно производится только из качественных материалов с обязательным соблюдением всех установленных технологий, что является гарантией долговечности и высокого качества созданных элементов. Бетон М250, как и другие варианты состоит из:- заполнителя;

- воды;

- цемента.

- цемент – 1 часть;

- песок – 2,6 части;

- щебень – 4,5 части.

- цемент – 315 килограмм;

- песок – 850 килограмм;

- щебень – 1050 килограмм.

Стоимость

Приобрести качественный бетон в Уфе можно в компании «Амега Бетон». Заказать его можно по телефонам компании или на официальном сайте. Стоимость бетона зависит от общего объема материала, его марки и точки доставки. Компания предлагает большой выбор различных марок и типов продукта. Квалифицированные специалисты компании готовы ответить на все вопросы клиентов и при необходимости проконсультировать. Стоимость данного бетона от 2800 руб.Марка

Наименование

Цена, руб/м3

Объем, м3

Стоимость, руб

М250 (B20)

Бетон М250 (В20)

2800

2800

Заказать

М250 (B20)

БСТ В20 (гравий) П1-П4 F150 W4

2800

2800

Заказать

М250 (B20)

БСТ В20 (гранит) П1-П4 F150 W4

3300

3300

Заказать

Доставка

Тавтиманово

БСТ В20 (гравий) П1-П4 F150 W4

2800 руб/м3

РассчитатьМихайловка

БСТ В20 (гравий) П1-П4 F150 W4

2800 руб/м3

РассчитатьОтзывы

Горбунова Алла 18. 12.2020

12.2020

Осталась довольна бетоном и работой с вами. Обязательно в следующий раз закажу у вас.

Суфиянова Зифа18.12.2020

Заказывали бетон. Необходима была доставка в Карпово ранним утром. Без проблем все привезли, без опозданий. Буду теперь только к вам обращаться за бетоном.

Товарный бетон М-250 (В-20) — Технобетонлипецк

Применение товарного бетона М-250 (В-20)

Высокая надежность и морозоустойчивость позволяют успешно использовать бетон марки М250 при заливке при заливке монолитного, плитного, ленточного фундамента, изготовлении плит перекрытий, не рассчитанных на высокие нагрузки. Эта марка отличается более высокой ценой по сравнению М-200, а марке М-300 уступает по техническим характеристикам. Мы занимаемся продажей товарного бетона М-250 с доставкой по Липецку и области.

Данная марка характеризуется значительным показателем водонепроницаемости, что позволяет задействовать этот бетон для возведения гидротехнических сооружений. Этот бетон относят к так называемым «промежуточным маркам». Особенностью М-250 является низкая скорость затвердевания. Это дает преимущество при транспортировании на дальние расстояния и при бетонных работах, позволяя равномерно и тщательно распределить раствор.

Этот бетон относят к так называемым «промежуточным маркам». Особенностью М-250 является низкая скорость затвердевания. Это дает преимущество при транспортировании на дальние расстояния и при бетонных работах, позволяя равномерно и тщательно распределить раствор.

Изготовление смеси

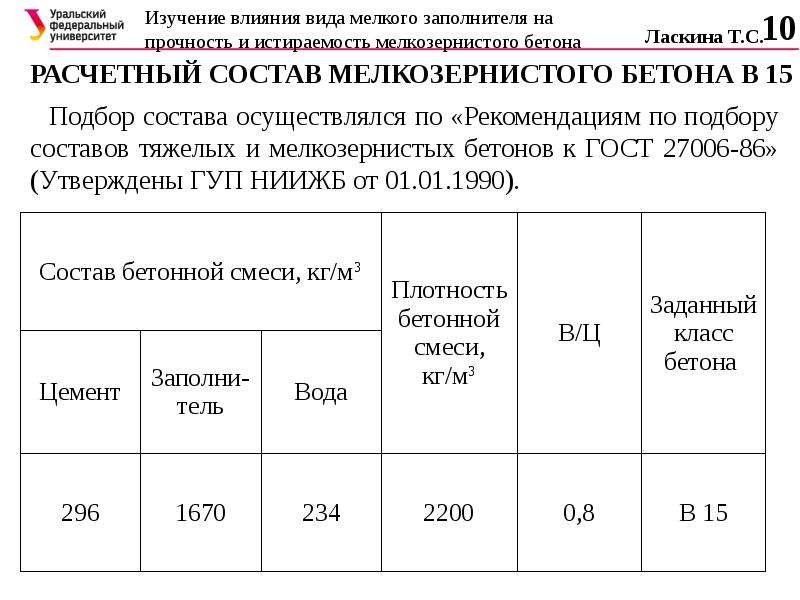

Изготавливается товарный бетон М250 исходя из следующих пропорций на 1 кубометр:

| Бетон из цемента | Массовый состав, Ц:П:Щ, кг | Объемный состав на 10 литров цемента, П:Щ, л | Количество раствора из 10 л цемента (л) |

| М-400 | 1 : 2,1 : 3,9 | 19:34 | 43 |

| М-500 | 1 : 5,8 : 8,1 | 24:39 | 50 |

Пропорции и состав бетона — Ц — цемент, П – песок, Щ –известковый, гранитный, гравийный щебень, используются стандартные ингредиенты. Лучше всего происходит процесс затвердевания смеси при повышенной влажности и температуре воздуха 20-22 градуса.

При выборе щебня необходимо обратить внимание на целостность материала, так как трещины, прожилки и неоднородный состав могут привести к уменьшению прочности конечного продукта.

Смело заказывайте бетонные смеси по цене производителя в компании «ТехноБетонЛипецк» под любые цели в частном строительстве.

технические характеристики, свойства, область применения

Качество и прочность бетона зависит от марки вяжущего вещества и процентного содержания всех компонентов: цемента, песка или других заполнителей, воды.

Зная, какие имеет шлаковый цемент М250 технические характеристики, можно рассчитать необходимое количество заполнителя и воды.

В зависимости от выбранного процентного отношения ингредиентов приготовленный бетон применяется для изготовления конструкций, которые предназначены выдерживать различные нагрузки, а строительный раствор используется для кладки стеновых материалов. О цементе марки М550 читайте тут.

Свойства и особенности

Вяжущие свойства цемента М250 зависят от его состава и в частности:

- от выплавляемого металла, участвовавшего в образовании шлака;

- от особенностей технологического процесса, происходящего в печи;

- от метода и температурного режима грануляции.

Характеристики шлакового цемента М250 основаны на главном показателе — прочности, который указывает на выдерживаемую нагрузку материала, в данном случае она составляет 250 кг на 1 кв. см. Ознакомится с цементом М400 и М500 можно перейдя по ссылкам.

Строительный бетон, приготовленный из такой марки цемента, отличается:

- медленным периодом схватывания (5-6 часов) и полного затвердевания (12-30 часов) по сравнению с аналогами высших марок;

- хорошей механической прочностью;

- устойчивостью к низким температурам.

Чтобы затвердевший цементный камень имел повышенную прочность, процентное отношение вяжущего материала к заполнителю увеличивается.

Область применения

Из цемента М250 получаются строительные растворы и растворы, предназначенные для изготовления:

- железобетонных конструкций, которые подвергаются интенсивному воздействию повышенными температурами и влагой, но не используются для наружной отделки;

- бетонных изделий, испытывающих незначительные нагрузки и воздействие агрессивных или соленых вод.

Для того чтобы получить раствор М250, потребуется небольшое количество шлака, цемент марки 250 и суперпластификатор, увеличивающий прочностные показатели. Отличия цемента М300 от М400 узнайте в этой статье.

В продажу цемент М250 поступает в заводской упаковке — в мешках по 25 и 50 кг. Приобрести строительный материал можно в интернет магазине с доставкой или самовывозом.

Шлаковые цементы используются для приготовления бетонов и растворов, областью применения которых является строительство подземных и подводных конструкций, сооружений. С добавлением в состав извести для производства автоклавных изделий. Что такое белый цемент и его применение смотрите здесь.

| (a) Консистенция | |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Осадки 45 (контроль), 45 (25% MIBA), 35 (50% MIBA) и 30 мм (100% MIBA). |

| Уэйнрайт и Крессвелл (2001) | Грубое агг. заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. MIBA привел к значительному увеличению спада: до 95 и 135 мм по сравнению с 25 мм для контроля; объясняется гладкостью гранул. заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. MIBA привел к значительному увеличению спада: до 95 и 135 мм по сравнению с 25 мм для контроля; объясняется гладкостью гранул. |

| Уэйнрайт и Бони (1983) | Грубое агг. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Улучшенная осадка (45–83 мм с MIBA по сравнению с 0–13 мм с контролем), время Вебе (MIBA, 2–3,5 с; контроль, 4–10 с) и коэффициент уплотнения (MIBA, 0,89–0,94; контроль, 0,83– 0,87). |

| (b) Вес единицы | |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) МИБА используется в качестве полной замены природного заполнителя.Уменьшение насыпной плотности с 2,1 г / см 3 (контроль) до 1,71–1,82 г / см 3 (с MIBA). |

| Уэйнрайт и Бони (1983) | Грубое агг. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Снижение плотности пластика с 2,4 г / см 3 (контроль) до 2,0–2,1 г / см 3 (с МИБА). полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Снижение плотности пластика с 2,4 г / см 3 (контроль) до 2,0–2,1 г / см 3 (с МИБА). |

| (c) Прочность на сжатие | |

| Bethanis (2007) | Использованы два LWA: 40% MIBA плюс 60% PFA и 40% MIBA, 50% PFA и 10% глины.Смеси гранулировали и спекали. Прочность на сжатие в течение 28 дней аналогична бетону, содержащему заполнитель Lytag, и намного выше, чем у смеси Leca. |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Незначительные сокращения при замене MIBA. Снижение 28-дневной прочности на сжатие на 4%, 12% и 15% при содержании MIBA 25%, 50% и 100%. |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) измельченный МИБА используется в качестве полной замены природного заполнителя.Прочность бетона выше контроля с агг. обожжены при 600 ° C или 700 ° C, но сильное расширение очевидно с агг. обожжены при 800 ° C или 900 ° C, в результате чего прочность бетона ниже контрольной. обожжены при 600 ° C или 700 ° C, но сильное расширение очевидно с агг. обожжены при 800 ° C или 900 ° C, в результате чего прочность бетона ниже контрольной. |

| Уэйнрайт и Бони (1983) | 100% грубая агг. замена синтетическим заполнителем (85% MIBA, 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность 45 и 28 МПа для синтетических бетонных смесей МИБА по сравнению с 52 МПа для контроля. |

| Уэйнрайт и Крессвелл (2001) | Грубое агг.заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. 28-дневная прочность: смесь 1–79% бетона Lytag, 73% NA; смесь 2 — 95% Lytag, 88% NA. |

| (d) Прочность на разрыв | |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Прочность на растяжение колебалась выше и ниже контрольной смеси Lytag со значениями 2,5, 2,9, 2,8 и 2,3 Н / мм 2 с 0, 25, 50, 100% MIBA. |

| Уэйнрайт и Бони (1983) | Грубое агг. полностью заменен на синтетический агг. (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность на разрыв снижена с 3,4 Н / мм 2 (контроль) до 2–2,5 Н / мм 2 с MIBA. |

| (e) Модуль упругости | |

| Dhir et al. (2002) | MIBA заменило 25%, 50% и 100% Lytag agg. в легком бетоне. В сочетании с прочностью на разрыв 28 статический модуль упругости колебался выше и ниже контрольного значения с увеличением содержания MIBA. |

| Уэйнрайт и Бони (1983) | Грубое агг. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Результаты статического и динамического модуля упругости 12–15 кН / мм 2 и 20–22 кН / мм 2 с MIBA были ниже соответствующих контрольных значений 27–34 кН / мм 2 и 41–46 кН / мм 2 . |

| (f) Поглощение | |

Dhir et al. (2002) (2002) | MIBA заменило 25%, 50% и 100% Lytag agg.в легком бетоне. Более низкие начальные значения поверхностной абсорбции 0,2–0,4 мл / м 2 с с MIBA по сравнению с 0,7–1,2 мл / м 2 с с Lytag. |

| (г) Усадка | |

| Уэйнрайт и Бони (1983) | Грубая агг. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Через 250 дней деформация усадки бетона с MIBA была аналогична смеси Lytag, хотя на 54–72% выше, чем у смеси натурального заполнителя. |

| (ч) Ползучесть | |

| Уэйнрайт и Бони (1983) | Грубая агг. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Деформация ползучести бетона увеличивалась с использованием MIBA из-за более низкого модуля упругости, хотя рассчитанные коэффициенты ползучести были аналогичны контрольным |

(PDF) Влияние содержания цемента и размера крупного заполнителя на прочность кирпичного заполнителя

DUET Journal Vol . 2, выпуск 2, июнь 2015 г.

2, выпуск 2, июнь 2015 г.

Инженерный и технологический университет Дакки, Газипур

23

Размер заполнителя увеличивается с 12,5 мм до 50,0 мм.

Однако при содержании цемента 200 кг / м3 и более прочность на сжатие

не продолжает увеличиваться

во всем диапазоне рассматриваемых размеров заполнителя. В

этих случаях прочность на сжатие увеличивается с увеличением

максимального размера крупного заполнителя для различного содержания цемента

до 25 мм, за пределами которого прочность бетона

уменьшается очень медленно с увеличением размера заполнителя

.Это означает, что в обедненных смесях более крупный заполнитель

дает наивысшую прочность, в то время как в богатых смесях именно более мелкий заполнитель

дает более высокую прочность. Аналогичные результаты для бетона из каменного заполнителя

были получены М. С. Шетти

[10]. Также из рис. 2 видно, что максимальная прочность на сжатие

была получена для конкретного номинального заполнителя

25 мм для всех бетонных смесей. Аналогичная тенденция

наблюдалась для бетона из каменного заполнителя [10], за исключением

, за исключением того, что максимальная прочность была достигнута для грубого заполнителя

с максимальным размером 40 мм.Также заметно, что для бетона с более высоким содержанием цемента разница

между максимальным и самым низким значениями прочности на сжатие

для определенного содержания цемента не является значимой для

. Кривая зависимости прочности на сжатие от размера заполнителя

для содержания цемента 250 кг / м3 и более

кажется несколько более пологой для всех размеров заполнителя

.

В случае содержания цемента 150 кг / м3 увеличение прочности на сжатие

во всем диапазоне размеров заполнителя

может быть связано с количеством цемента и меньшим количеством воды для затворения

.Поскольку количество воды, смешанной с

,, в этом случае невелико, вероятность кровотечения мала; следовательно

возможность развития более слабых переходных зон

снижена. Более того, меньшее количество воды

включало в себя меньшее количество пустот после удовлетворения требований к воде

для гидратации, что привело к увеличению прочности на сжатие

.

В случаях содержания цемента 200 кг / м3 и более,

увеличивает прочность на сжатие при крупности заполнителя 12.5

мм, 19 мм и 25 мм могут быть связаны с тем, что цементные гидратирующие гели

связывались по всей площади поверхности

, обеспечиваемой заполнителями, и было небольшое количество свободной воды

для образования пустот . Площадь поверхности

, обеспеченная агрегатами номиналом 12,5 мм, была больше, чем

, обеспеченная агрегатами номиналом 19,0 мм, и это

верно для всех агрегатов увеличивающегося размера. Следовательно, меньшая площадь

, обеспечиваемая более крупным агрегатом, отвечает за меньшее количество связей между гелями и поверхностями агрегата

, что приводит к более низкой прочности.Кроме того, более крупный размер заполнителя

,вызывает большую неоднородность бетона, который препятствует равномерному распределению нагрузки при напряжении.

Более того, при использовании заполнителя большого размера из-за внутреннего вытекания

переходная зона становится намного слабее из-за развития микротрещин

, что приводит к снижению прочности

[10]. Кроме того, свободная вода, оставшаяся при постоянном соотношении вода-

цемента, соответствующем высокому содержанию цемента

в сочетании с меньшими гелевыми связями, может быть причиной более низкой прочности на сжатие

для заполнителя размером 32 мм

и более.

4. ЗАКЛЮЧЕНИЕ

На основании проведенного исследования можно сделать следующие выводы

:

i. Бетон с прочностью на сжатие до 30 МПа

может быть легко получен с использованием щебеночного щебня без

с добавками.

ii. Прочность на сжатие кирпичного заполнителя бетона

увеличивается с увеличением содержания цемента для всех размеров заполнителя

; однако скорость увеличения высока

для содержания цемента, равного или ниже 250 кг / м3

и несколько низка для содержания цемента более

250 кг / м3.

iii. Прочность на сжатие кирпичного заполнителя бетона

увеличивается с увеличением номинального размера заполнителя

для содержания цемента 150 кг / м3. Однако при содержании цемента

200 кг / м3 и более прочность на сжатие

увеличивается с размером заполнителя до 25 мм

и уменьшается по мере увеличения размера заполнителя свыше

25 мм.

iv. Для бетона с более высоким содержанием цемента, такого как 250

кг / м3 и более, прочность кирпичного заполнителя

бетона незначительно изменяется при изменении размера заполнителя

.

БЛАГОДАРНОСТИ

Экспериментальная работа, о которой сообщается в этой статье, была проведена

при поддержке и выполнении Департаментом гражданского строительства

инженерного дела Дакского инженерного университета и

технологий, Газипур. Эти опоры очень ценятся авторами

.

ССЫЛКИ

[1] М. Л. Гамбхир, Concrete Technology, Tata McGraw-

Hill Publishing Company Limited, Нью-Дели, Индия,

1993.

[2] MA Mansur, TH Wee, and LS Cheran,

«Щебень как крупный заполнитель для бетона»,

ACI Materials Journal, Vol.96, No. 4, pp.478-484,

1999

[3] М.А. Рахсид, М.А. Салам, С.К. Шилл и М.К.

Хасан, «Влияние замены природного грубого заполнителя

кирпичным заполнителем на свойства бетона

», DUET Journal, Vol. 1, Issue 3, June 2012.

[4] M. A. Rashid, T.Хоссейн и М.А. Ислам,

«Свойства более прочного бетона, сделанного из дробленого кирпича

в качестве крупного заполнителя», Journal of Civil

Engineering (IEB), 37 (1) (2009) 43-52.

[5] А. А. Ахтаруззаман и А. Хаснат, «Свойства бетона

с использованием щебня в качестве заполнителя»,

Concrete International, Vol.5. № 2, стр.58-63, 1983

(PDF) «Механические свойства бетона с переработанным крупным заполнителем»

снесли для замены новыми и в большинстве случаев

более крупными конструкциями.Эта замена также вызвана недавним бумом в сфере недвижимости. Кроме того, (2)

определенный процент бетона, произведенного на готовых заводах по производству смесей

, обычно возвращается перед размещением, в основном из-за высокой начальной осадки

, задержек во время укладки и завышенной оценки необходимого количества

клиенты. В зависимости от типа поставляемого бетона (сухая смесь по сравнению с влажной смесью

) и адекватности руководства, большинство местных поставщиков готовой смеси

размещают от 1% до 2% (с ограниченными случаями

, когда это соотношение ниже 0.2%) от производимого ими бетона

. Годовое потребление бетона

в Кувейте составляло 3,5 миллиона кубометров, а к концу 2005 года ожидается, что объем

достигнет 5 миллионов. Следовательно, бетон для брака

можно оценить примерно в 110 000 метрических

тонн. В 1990-х годах значительная часть отбракованного бетона

была размещена в несанкционированных местах, таких как

,, на обочине дорог, ведущих к заводам по производству товарных смесей.

С тех пор местные власти строго соблюдают запрет на несанкционированную утилизацию

, но штраф был установлен в размере 50

только кувейтских динаров, что эквивалентно примерно 130 часам.

Даже несмотря на то, что относительно низкая чистота отходов предотвратила незаконную утилизацию

, необходимо принять более соответствующие меры,

, особенно для того, чтобы утилизация отходов на муниципальных свалках

оставалась бесплатной.

Механические свойства и характеристика долговечности

RAC должны быть исследованы, чтобы гарантировать правильное использование

переработанного материала. Было проведено множество

исследований механических [1–3,6–11] и

долговечных свойств [6,10–13] RAC.Испытания

показали, что механические свойства зависят от свойств

вторичного бетона, используемого для производства заполнителя

, и от процентной замены грубых заполнителей

в новом бетоне. При 100% замене

грубых заполнителей на переработанные заполнители для примера

Равиндрарадж [14] измерил 9% снижение прочности на сжатие

, в то время как Yamato et al. [10] измерили

, снижение на 45%.Точно так же Герарду и Хендрикс [15]

оценили снижение модуля упругости

RAC на 15%, в то время как Фрондисту-Яннас [16] сообщил о снижении на 40% до

при относительно высоком водоцементном соотношении

. 0,75 и незначительная разница при меньшем соотношении

0,55. Равиндрарадж [17] предложил уравнения для модуля упругости

, которые дают среднее уменьшение

на 15% для NAC и RAC с аналогичной прочностью на сжатие цилиндра

.

Из-за большого разнообразия свойств доступных ресурсов

, свойства, использующие местные материалы, требуют исследования

, чтобы получить необходимую уверенность

в характеристиках нового материала. В районе

в регионе Персидского залива бетонные отходы с площадок демонтажа

составляют более крупный ресурс для переработанных

грубых заполнителей и, следовательно, требуют изучения.

Исследования свойств переработанного заполнителя

бетона в регионе Персидского залива ограничены

[5,9,18,19].Исследование Abdelfattah и Tabsh [9]

касалось RAC для структурного использования, и их результаты составляют

хорошую основу для более всестороннего исследования по этому предмету

.

Многие строительные нормы и правила, такие как код ACI [20]

, связывают модуль упругости бетона с заданной прочностью на сжатие

f0

c

и предполагают, что пиковое напряжение

возникает при деформации 0,002. Было показано, что RAC

слабее, чем аналогичный бетон, сделанный из натурального заполнителя

[2,6–11], и, следовательно, может быть мягче в

, так что деформация при пиковом напряжении может быть больше, чем обычно предполагалось

. значение 0.002. Следовательно, необходимо исследовать модуль упругости

и деформацию при пиковом напряжении локально созданного RAC

, чтобы получить необходимую уверенность

для использования в конструкции.

Прочность бетона на сдвиг

в значительной степени зависит от способности крупного заполнителя противостоять сдвиговым напряжениям

. Экспериментальные данные [21] показали, что

в бетоне нормальной прочности, трещина сдвига распространяется на

в затвердевшей цементной матрице и вокруг

относительно более прочного крупного заполнителя.В более прочном бетоне

,, где матрица относительно прочнее, трещина сдвига

,проходит через матрицу, а также заполнитель

,, образуя более гладкую поверхность трещины. В RAC,

,переработанный заполнитель из бетона, разнесенного на месте,

,, например, может быть относительно слабее, чем типичный натуральный заполнитель

,, и, следовательно, может давать пониженную прочность на сдвиг. Han et al. [22] изучали поведение сдвига

балок, изготовленных из RAC.Они пришли к выводу, что, используя уравнения кода ACI

[20], прочность на сдвиг

RAC может быть завышена. Однако десять из 12

балок, о которых они сообщили, были протестированы при относительно низком отношении

пролета к глубине (p2.0), и, следовательно, могут считаться

глубокими балками, маловероятной целью для использования RAC. В дополнении

только две балки были сделаны из натуральных грубых заполнителей

, и, следовательно, прямое сравнение

между поведением при сдвиге RAC и NAC

было невозможно.Из-за больших затрат, связанных с производством переработанных заполнителей

,, в настоящее время, первые

исследования прочности на сдвиг местного производства бетона

могут быть выполнены на сравнительно небольших образцах

вместо крупномасштабных балок.

2. Экспериментальная программа

В этой статье представлены результаты экспериментальной программы

, целью которой было сравнение некоторых из механических свойств

RAC с характеристиками NAC.

Поскольку больший процент бетона, доступного для переработки

, приходится на снесенные бетонные конструкции, снесенный бетон на месте

используется для производства переработанных заполнителей

. Природные мелкие заполнители

в большом количестве доступны в Кувейте и регионе Персидского залива, и, следовательно,

переработанных мелкозернистых заполнителей вряд ли будут привлекательными

с точки зрения затрат. Следовательно, влияние использования переработанного мелкозернистого заполнителя

изучаться не будет, а

СТАТЬЯ В ПРЕССЕ

K.Rahal / Building and Environment 42 (2007) 407–415408

Исследование пригодности заполнителей из вторичного бетона для производства бетона: экспериментальный пример

В развивающихся странах строительные и сносные отходы (CDW) вывозятся на свалку, что приводит к социальным и экологическим последствиям. , и экономические кризисы. В этих странах CDW экспоненциально увеличиваются из-за их быстрого экономического роста, индустриализации и урбанизации. Эта статья направлена на изучение возможности переработки бетонных отходов для производства нового бетона в Эфиопии.Тщательно исследуются физико-механические характеристики переработанного заполнителя бетона (RCA), полученного из бетонных отходов. Хотя RCA продемонстрировал относительно меньшие характеристики по сравнению с естественным грубым заполнителем (NCA), в некоторых случаях он обнаруживает те же свойства, что и заполнители с нормальной массой. Характеристики образцов бетона, в которых используется RCA до 20%, оцениваются с точки зрения удобоукладываемости, прочности и проницаемости. Использование RCA незначительно влияет на удобоукладываемость и водопроницаемость бетонов.Замена 10% NCA на RCA увеличивает прочность на сжатие затвердевшего бетона на 8%. Разница между пределом прочности при расщеплении бетонов, в которых используется RCA, и обычных заполнителей незначительна. В целом, эта работа демонстрирует практическую возможность переработки бетонных отходов для производства нового бетона или строительных материалов в эфиопском контексте.

1. Введение

Объем твердых отходов во всем мире растет тревожными темпами. Сегодня в мире производится около 1.3 миллиарда тонн твердых отходов в год и ожидается, что к 2025 году этот показатель составит 2,2 миллиарда тонн [1]. Строительная промышленность — это один из секторов земного шара, в котором образуется огромное количество отходов как по объему, так и по весу [2]. Отходы строительства и сноса (CDW) представляют собой неоднородную смесь материалов, в которой инертные материалы составляют наибольшую часть, составляющую от 40% до 85% [3]. Среди промежуточных материалов наибольшую долю составляют бетонные отходы. Хотя в строительной отрасли образуется большое количество отходов, растет интерес к использованию не-КДВ отходов, образующихся при различных процессах производства строительных материалов, для достижения потенциальных выгод.Чтобы упомянуть несколько случаев, есть исследования, которые демонстрируют практическую возможность производства бетона из отходов коврового волокна и золы пальмового масла [4], шламов сточных вод текстильных изделий [5], обрезков шин [6, 7], шлака электродуговых печей. [8] и летучая зола [9, 10]. Существуют также исследования, которые показывают преимущества использования сельскохозяйственных отходов, например, жома и волокон хлопковых стеблей, при производстве строительных материалов [11, 12].

Объем отходов строительной отрасли в развивающихся странах значительно выше из-за неэффективных методов строительства и обращения с отходами.CDW в этих странах будет экспоненциально расти дальше, поскольку строительная деятельность будет процветать в результате быстрого экономического роста, индустриализации и урбанизации. Кроме того, как часть процесса урбанизации, старая инфраструктура, которая не соответствовала текущим функциональным или структурным требованиям, сносится, создавая все больше и больше CDW. Это еще больше усугубит существующие ограничения возможностей по обращению с отходами. В настоящее время большая часть КДВ в нескольких развивающихся странах размещается в основном на свалках, что вызывает социальные, экологические и экономические проблемы.Из-за неблагоприятного воздействия КДВ на здоровье и окружающую среду, а также при постоянно растущем спросе на земли для строительства, размещение КДВ на свалках не будет предшествующей альтернативой.

Согласно прогнозам, мировой спрос на природные заполнители для производства бетона будет расти в среднем на 7,7% в год и достигнет 66,2 млрд метрических тонн к 2022 году [13]. Значительная часть этого спроса обусловлена развивающимися странами в результате их быстрой индустриализации и роста урбанизации.Использование переработанных заполнителей из бетонных отходов для нового строительства может значительно помочь нам сохранить природные ресурсы и сократить объемы вывоза и вывоза отходов, что, в свою очередь, дает как экономические, так и экологические преимущества. Переработанный бетонный заполнитель использовался в развитых странах в качестве замены природного грубого заполнителя для стабилизации базового слоя дорожных сооружений, что привело к сохранению природного заповедника для будущих поколений. Хотя включение переработанных заполнителей из CDW значительно увеличивает экологический след бетона, использование RCA в строительной деятельности в нескольких развивающихся странах все же ограничено.Основная причина этого — отсутствие уверенности или знаний о том, как бетонные отходы могут быть переработаны в новый бетон или другие строительные материалы.

Эфиопия — одна из развивающихся стран Африки, где переработка КДВ не осуществляется. В последнее время страна переживает стремительный экономический подъем, который был обусловлен в основном строительным бумом. Беспрецедентный успех в строительном секторе увеличивает спрос на натуральные заполнители. Это также приводит к образованию огромного количества КДВ, создавая нехватку земли для развития инфраструктуры, поскольку КДВ в Эфиопии обычно выбрасывают на свалки [14].Если соответствующие и своевременные меры не будут приняты, наблюдаемые проблемы будут еще больше усугубляться, вызывая социальные, экологические и экономические кризисы. Следовательно, исследование возможности использования RCA в производстве бетона или строительных материалов в контексте Эфиопии исключительно требует немедленного внимания.

Общая цель данной работы — изучить возможность переработки бетонных отходов для производства нового бетона в Эфиопии. Конкретные цели этой работы двояки: (i) изучить пригодность RCA для производства нового бетона путем определения их физических и механических свойств и (ii) оценить характеристики бетонных образцов, которые частично используют RCA, исходя из удобоукладываемости, прочности и аспекты проницаемости.Поскольку в литературе нет подробных исследований, результаты этого исследования дадут критическое представление об использовании RCA для производства бетонных изделий в эфиопском контексте.

Данная статья имеет следующую структуру. В Разделе 2 представлены последние достижения в переработке бетонных отходов для производства нового бетона и строительных материалов. В нем также обсуждается необходимость исследования пригодности RCA в развивающихся странах для обеспечения устойчивости в строительной отрасли.Материалы и методы, которые используются для исследования возможности переработки бетонных отходов в бетонные элементы, обсуждаются в Разделе 3. В Разделе 4 подробно объясняются основные результаты и их анализ. Он представляет возможность использования RCA для новых бетонных конструкций путем определения их физико-механических свойств. В этом разделе также рассматриваются характеристики бетона, в котором использовался RCA, с точки зрения удобоукладываемости, прочности и проницаемости.Наконец, выводы работы представлены в Разделе 5.

2. Последние достижения в переработке бетонных отходов

Образование огромного количества КДВ в сочетании с истощением природных заполнителей требует использования КДВ рентабельным и экологически чистым способом. Измельчение бетонных отходов для получения RCA и повторное использование их с натуральными заполнителями для создания бетонных элементов было признано одним из наиболее практичных и устойчивых методов обращения с CDW. Снесенные бетонные покрытия использовались для стабилизации дорожного полотна в течение последних нескольких десятилетий.Совсем недавно были проведены различные исследования, чтобы выяснить, как бетонные отходы могут быть повторно использованы для производства бетонных изделий или конструктивных элементов вместо использования в качестве материала дорожного покрытия. Озалп и др. [15] исследовали пригодность RCA для производства различных типов бетонных изделий, таких как товарный бетон, бетонные трубы и бетонные бордюры. Исследователи пришли к выводу, что при соответствующей сортировке использование RCA в качестве вторичного сырья практически возможно для производства различных типов бетонных элементов, отвечающих соответствующим стандартам.Soutsos et al. [16] исследовали использование RCA при изготовлении бетонных строительных блоков. Они утверждали, что частичная замена природных заполнителей на RCA возможна для изготовления бетонных блоков без заметного снижения прочности. Хамад и Дави [17] оценили удобоукладываемость и механические свойства бетона, в котором использовались различные порции RCA. Их оценка показала снижение прочности на сжатие в среднем на 10% и минимальное влияние на удобоукладываемость. На основании этого и других полученных результатов авторы пришли к выводу, что использование RCA окажет положительное влияние на отрасль бетонного строительства.Пун и др. [18] исследовали производительность низкосортных переработанных агрегатов, полученных на сортировочном предприятии CDW. По своим свойствам этот тип заполнителей существенно отличается от RCA, полученного из измельченных бетонных отходов. В основном это связано с наличием большего количества небетонных элементов, таких как грунт, кирпич и керамика, в отсортированном строительном мусоре. Результаты их исследования подтвердили, что даже заполнители с низким содержанием вторичного сырья могут использоваться в качестве заполнителей для производства сборных железобетонных блоков.Manzi et al. [19] исследовали долгосрочные физико-механические свойства самоуплотняющегося бетона с содержанием RCA до 40%. Авторы утверждали, что свойства бетона из RCA сохраняются. Даже бетон с RCA дает более высокие механические свойства (то есть модуль упругости, прочность на сжатие, изгиб и растяжение и раскалывание), чем бетон, в котором используются только природные заполнители. Etxeberria et al. [20] исследовали возможность RCA для производства конструкционного бетона. Исследование было сосредоточено на сдвиге и прочности железобетонных балок, в которых использовался RCA.Авторы сообщили, что частичное замещение менее 25% RCA практически не влияет на сдвигающую способность RC-балок. Исследование, проведенное Tošić et al. [21] продемонстрировали, что конструкционный бетон с использованием 50% RCA может дать оптимальное решение с учетом технических, экономических и экологических критериев. Существуют также исследования, в которых изучается аспект прочности бетона, в котором используется RCA, подверженный воздействию агрессивных сред. Например, Thomas et al. [22] изучали водопроницаемость и кислородную проницаемость бетонных элементов, которые частично или полностью использовали RCA в условиях ускоренной карбонизации.Авторы сообщили, что при низком соотношении воды и цемента (w / c) бетон, в котором используется RCA, обладает аналогичными характеристиками долговечности с контролируемым бетоном, в котором используется NCA. Faleschini et al. [23] выполнили основанную на надежности оценку устойчивости бетона к карбонизации, в котором используется RCA. Авторы утверждали, что соотношение воды и углерода является наиболее определяющим параметром надежности карбонизации бетона, изготовленного с использованием RCA.

Из приведенных выше исследований можно заметить, что были предприняты значительные усилия по переработке бетонных отходов в различные типы бетонных изделий и конструкционных бетонных элементов.Это прокладывает путь к уменьшению истощения природных ресурсов, а также к уменьшению количества захораниваемых КДВ. Хотя исследования показали потенциал RCA для изготовления нового конструкционного бетона или строительных материалов, он все еще используется в основном в качестве наполнителя основания дороги [16, 21, 24, 25]. Основная причина этого факта — отсутствие или консервативная позиция правил, которые позволили бы RCA использовать бетонную продукцию [26]. Только около 1% RCA применяется для конструкционного бетона в развитых странах [21].В настоящее время во многих развивающихся странах CDW вывозят на свалки, а не повторно используют и / или перерабатывают. Основная причина этого заключается в отсутствии уверенности или знаний о том, как бетонные отходы могут быть переработаны в новый бетон или другие продукты. Большинство исследований, демонстрирующих применимость RCA для производства нового бетона, проводится в развитых странах. Перенести результаты этих исследований непосредственно в развивающиеся страны, такие как Эфиопия, невозможно, поскольку разрыв в технологическом развитии между развитыми и развивающимися странами значительно различается.В Эфиопии проведено всего несколько исследований, посвященных потенциальному использованию RCA для производства нового бетона [14, 27, 28]. Необходимо проводить все более и более глубокие исследования с использованием местных методов, чтобы укрепить уверенность в том, что переработка бетонных отходов в развивающихся странах будет способствовать устойчивости строительной отрасли.

3. Экспериментальная программа

В этом разделе подробно описаны все материалы, использованные в этом экспериментальном исследовании. Также определены и объяснены различные типы составов бетонных смесей с RCA и без.Наконец, представлены выполненные тесты для характеристики производительности RCA и конкретных образцов.

3.1. Материалы

В этой работе использовались натуральные и переработанные заполнители. Природные агрегаты бывают крупными и мелкими. NCA представлял собой щебень, тогда как естественный мелкозернистый заполнитель (NFA) представлял собой речной песок. Переработанный крупнозернистый заполнитель был получен из разрушенного бетона, который был использован в качестве основы для универсальной испытательной машины (UTM) в Центре исследования и испытаний материалов (MRTC) Эфиопского института архитектуры, строительства и городского развития (EiABC), Аддис-Сити. Университет Абебы.Возраст исходного бетона оценивается примерно в 55 лет. Возраст и тип конструктивного элемента, из которого происходят бетонные отходы, могут дать некоторую интуицию относительно метода производства бетона того времени и прочности исходного бетона. Можно предположить, что бетон смешивался и уплотнялся вручную и имел высокую прочность. Однако нет никаких документов, подтверждающих эти мысли. Бетонные отходы были разбиты кувалдой на более мелкие части.Позже для дальнейшего измельчения использовался обычный молоток, чтобы отделить крупные агрегаты от старого цементного теста и сделать его размером примерно от 10 до 35 мм. Мессебоцемент, который является обычным портландцементом местного производства (CEM I 42.5R), и водопроводная вода использовались для изготовления образцов бетона. Никаких химических и минеральных добавок не применяли.

3.2. Состав бетонных смесей

Было приготовлено пять видов составов бетонных смесей, которые в зависимости от целевого класса прочности делятся на две категории: Группа I и Группа II.Бетонные смеси группы I были разработаны для достижения прочности цилиндра на сжатие 25 МПа, тогда как смеси группы II были рассчитаны на 35 МПа. Все бетонные смеси были приготовлены с использованием весовой системы дозирования в соответствии с ACI 211.1-91 [28]. В группу I входят три типа бетонных смесей: Ref-I, RC-10 и RC-10. В Ref-I использовались только натуральные агрегаты, и он используется в качестве контрольной или эталонной смеси для этой группы. В бетонной смеси RC-10 использовался RCA с коэффициентом замещения 10% от общего веса NCA.В бетонной смеси типа RC-10 также использовалось 10% RCA по сравнению с RC-10. Отличие заключается в применяемых процедурах при проектировании бетонных смесей. В случае RC-10 бетонная смесь была разработана для достижения заданного класса прочности с учетом свойств природных заполнителей. Затем 10% необходимого веса NCA для производства желаемого бетона были заменены RCA. Это означает, что пропорции всех ингредиентов смеси, за исключением грубых заполнителей, RC-10 идентичны пропорциям Ref-I.Однако в случае RC-10 физические свойства RCA учитывались при проектировании бетонной смеси. Значение свойства смешанного грубого заполнителя (BCA) оценивалось, предполагая, что значения свойств NCA и RCA влияют на BCA пропорционально, как описано уравнением (1). Итак, все необходимые свойства для проектирования бетонной смеси были рассчитаны в соответствии с уравнением (1). В группу II входят два вида бетонных смесей: Ref-II и RC-20. В Ref-II использовались натуральные агрегаты, и это контрольная смесь этой группы.RA-20 использовал 20% RCA в качестве частичной замены NCA. Соотношение вода / цемент бетонных смесей группы I и группы II составляло 0,61 и 0,55 соответственно. Все образцы были отлиты в стальные цилиндрические формы размером ø = 150 мм и высотой = 300 мм для испытаний на прочность на сжатие и раскалывание и в диск диаметром 100 мм и длиной 50 мм для испытания на степень водопоглощения. Образцы были извлечены из формы через 24 часа и погружены в воду (20 ° C) до испытания. Составы смесей всех образцов бетона представлены в таблице 1.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||