http://naftaros.ru — Композиты и бетон

Статья из журнала «Composites Technology», апрель 2005.

Преимущества композиционных материалов хорошо проявляются при армировании бетона и строительстве. Недорогой и разносторонний, бетон является одним из лучших строительных материалов во многих предложениях. Эта публикация о том, как сделать бетон стойким к внешним воздействиям и структурным нагрузкам для обеспечения длительного функционирования. Являясь настоящим композитом, типичный бетон состоит из гравия и песка, связанных вместе в матрице из цемента, с металлической арматурой, обычно добавляемой для усиления прочности. Бетон превосходно ведет себя при сжатии, но становится хрупким и непрочным при растяжении. Растягивающие напряжения, так же как и пластическая усадка во время отверждения, приводят с трещинам, которые поглощают воду, что, в конечном счете, приводит к коррозии металлической арматуры и существенной потере монолитности бетона при разрушении металла

Композитная арматура утвердилась на строительном рынке благодаря доказанному сопротивлению коррозии. Новые и обновленные конструкторские руководства и тестовые протоколы облегчают инженерам выбор армированных пластиков. Источник: Hughes Bros.

Новые и обновленные конструкторские руководства и тестовые протоколы облегчают инженерам выбор армированных пластиков. Источник: Hughes Bros.

Усиленные волокнами пластики (стеклопластик, базальтопластик) с давних пор рассматривались как материалы, позволяющие улучшить характеристики бетона. Институт Бетона Америки (The American Concrete Institute (ACI)) и другие группы, такие как Японское Сообщество Гражданских Инженеров (Japan Society for Civil Engineers), помогали разработать спецификации и методы тестирования для материалов на основе усиленных пластиков, многие из которых уже допущены и твердо закрепились в строительстве с использованием бетона. «В добавление к конструкторским документам, у нас теперь есть и методики тестирования», — говорит Джон Бюсел, председатель ACI’s Committee 440, основанного в 1990 году для обеспечения инженеров и конструкторов информацией о композиционных материалах. Методики тестирования описаны в руководстве ACI’s Committee 440. «Мы также уверенно работаем над редакцией нашего доклада 1996 года, для обеспечения специалистов по бетону обновленной информацией о новых приложениях и рынках», — говори Бюсел.

Методики тестирования описаны в руководстве ACI’s Committee 440. «Мы также уверенно работаем над редакцией нашего доклада 1996 года, для обеспечения специалистов по бетону обновленной информацией о новых приложениях и рынках», — говори Бюсел.

Композитная арматура и армирующие сетки на ее основе продолжают находить применение в ряде приложений. Более того, недавно были разработаны продукты и увеличено число приложений для усиленного волокнами бетона, материала, который использует стальные или полимерные волокна в качестве армирующих добавок для настилов, напольных плит и сборных частей.

Композитная арматура : признанная технология

За последние 15 лет композитная арматура перешла от экспериментального прототипа к эффективному заменителю стали во многих проектах, особенно в связи с повышением цен на сталь. «Стеклопластиковая арматура часто используется, и это очень конкурентный рынок», — говорит Дуг Гремел (Doug Gremel), руководитель направления неметаллического армирования компании Hughes Bros. (Seward, Neb.), известного производителя продуктов на основе арматуры. «Состояние промышленных знаний об этом материале существенно выше, чем 10 лет назад».

(Seward, Neb.), известного производителя продуктов на основе арматуры. «Состояние промышленных знаний об этом материале существенно выше, чем 10 лет назад».

Для некоторых конструкторских проектов, таких как оборудование для магниторезонансной томографии в больницах, или приближение к будкам-пунктам взимания дорожной оплаты, которые используют технологию радиочастотной идентификации для определения уже оплативших покупателей, композитная арматура является единственным выбором. Стальная арматура не может быть использована, потому как интерферирует с электромагнитными сигналами. В добавление к электромагнитной прозрачности, композитная арматура также необычайно стойкая к коррозии, легкая по весу — около одной четверти от веса аналогичной стальной, и является теплоизолятором, потому как препятствует протеканию тепла в строительных конструкциях. Двумя самыми крупными производителями композитной арматуры являются компания Hughes и компания Pultrall (Thetford Mines, Canada).

Технологией производства композитной арматуры обычно является пултрузия, с использованием ровинга из Е-стекла, винилэфирной смолы и стандартных техник формования. Продукты Aslan компании Hughes производятся с спиралевидной закруткой для придания волнообразного профиля, в то время как прутки V-ROD компании Pultrall являются гладкими. Оба вида арматуры имеют наружное песочное покрытие, наносимое во время производства, для придания поверхности шероховатости для оптимальной адгезии при связке с бетоном. В соответствии со словами Гремела, необходима винилэфирная смола высокого качества, связанная с волокнами правильно подобранного размера, как для достижения наилучших коррозионных свойств и сопротивления щелочам в цементе, так и для прочной связи.

Из-за того, что механические свойства стекла отличны от свойств стали, структура бетона с композитной арматурой разрабатывается в соответствии с ACI 440. 1R-03, руководством для дизайна и конструкции бетона, армированного стеклопластиковой арматурой (Guide for the Design and Construction of Concrete Reinforced with FRP Bars). Компании Hughes и Pultrall являются членами Совета Производителей стеклопластиковой арматуры (FRP Rebar Manufacturers Council), под покровительством Американского Общества Производителей Композитов (American Composites Manufacturers Assn. (ACMA)), и вовлечены вместе с ACI в разработку минимальных требований и норм для арматуры. Несмотря на то, что композитная арматура не может быть согнута подрядчиком для получения нужных конструкций, Гремел считает, что это не является проблемой. «Стальная арматура, покрытая эпоксидной смолой, также не может быть согнута без повреждения покрытия», — сказал Гремел. «Мы можем согнуть стеклопластиковую арматуру при производстве в соответствии с дизайном инженера и подробной программой, что и как должно быть сделано».

С появлением новых методик тестирования бетона с композитной арматурой, у собственников и конструкторов теперь появилась гарантия, что структура будет вести себя так, как и ожидается. Гремел замечает, что руководство по тестированию будет приведено с стандарту ASTM.

С появлением новых методик тестирования бетона с композитной арматурой, у собственников и конструкторов теперь появилась гарантия, что структура будет вести себя так, как и ожидается. Гремел замечает, что руководство по тестированию будет приведено с стандарту ASTM.

Арматура V-ROD компании Pultrall поставляется в США эксклюзивно фирмой Concrete Protection Products Inc. (CPPI, Даллас, Техас). Президент CPPI’, Сэм Стир (Sam Steere) докладывает о нескольких недавних проектах с использованием арматуры V-ROD, включая новый мост, который перекрывает шоссе I-65 в Графсте Ньютон (Newton County), Индиана. Мост состоит из трех пролетов, длиной 58 метров, шириной 10,5 метров, с усиленным бетонным полотном, которое находится наверху I-образных стальных балок, которые поддерживаются бетонными опорами. Бетонная плита толщиной 203 мм усилена стальной арматурой с эпоксидным покрытием в нижней половине, но в верхней половине использованы коррозийно стойкие композитные прутья V-ROD, вследствие того, что в этой части плиты возможность контакта с солями, использующимися для борьбы с обледенением, наиболее высока. Бетон был армирован двумя видами арматуры, с расстоянием от центров стержней 152 мм — арматурой #5 (16 мм в диаметре) в поперечном направлении, и арматурой #6 (19 мм в диаметре) в продольном направлении. Вся структура была оборудована оптическими волоконными сенсорами при помощи исследователей из Университета Purdue University, для непрерывной оценки характеристик плиты посредством удаленного соединения. Стир говорит, что это первое использование композитной арматуры в мостовом полотне, сделанное Департаментом перевозок Индианы (Indiana Department of Transportation).

Бетон был армирован двумя видами арматуры, с расстоянием от центров стержней 152 мм — арматурой #5 (16 мм в диаметре) в поперечном направлении, и арматурой #6 (19 мм в диаметре) в продольном направлении. Вся структура была оборудована оптическими волоконными сенсорами при помощи исследователей из Университета Purdue University, для непрерывной оценки характеристик плиты посредством удаленного соединения. Стир говорит, что это первое использование композитной арматуры в мостовом полотне, сделанное Департаментом перевозок Индианы (Indiana Department of Transportation).

Стеклопластиковая арматура Aslan 100 компании Hughes Bros. была недавно установлена в бетонном мосту в Морисон, Колорадо (Morrison, Colo.), построенным Департаментом Перевозок Колорадо (Colo. Dept. of Transportation (CDOT)) при сотрудничестве с Городом и Графством Денвер Паркс (City and County of Denver Parks) и Департаментом Восстановления (Recreation Dept). Для моста длиной 13.8 метра, перекрывающего Бир Крик (Bear Creek), использовалась стеклопластиковая арматура в основаниях, опорах, откосных крыльях стены, парапетах и изогнутой монолитной бетонной арке. Полностью цельная композитная плита, которая находится наверху бетонной арки, была сделана компанией Kansas Structural Composites (Russell, Kan.). Арматура нескольких типоразмеров была вмонтирована в литые элементы, включая арматуру #5, #6 and #7 (19 мм в диаметре). Потребовалось много гнутых скоб и уникальных форм для достижения разработанной конструкции, подчеркивает Гремел, добавляя, что все они были предварительно сделаны на фабрике. Инженер CDOT Марк Леонард (Mark Leonard) говорит, что прошлые проекты штата с применением композитной арматуры были успешны, и арматура Aslan компании Hughes была выбрана из-за более низкой предложенной цены. Хотя мостовой настил подвергается минимальной транспортной нагрузке при низких скоростях, Леонард говорит, что конструктор моста Парсонс Бринкерхоф (Parsons Brinkerhoff (Denver, Colo.

Для моста длиной 13.8 метра, перекрывающего Бир Крик (Bear Creek), использовалась стеклопластиковая арматура в основаниях, опорах, откосных крыльях стены, парапетах и изогнутой монолитной бетонной арке. Полностью цельная композитная плита, которая находится наверху бетонной арки, была сделана компанией Kansas Structural Composites (Russell, Kan.). Арматура нескольких типоразмеров была вмонтирована в литые элементы, включая арматуру #5, #6 and #7 (19 мм в диаметре). Потребовалось много гнутых скоб и уникальных форм для достижения разработанной конструкции, подчеркивает Гремел, добавляя, что все они были предварительно сделаны на фабрике. Инженер CDOT Марк Леонард (Mark Leonard) говорит, что прошлые проекты штата с применением композитной арматуры были успешны, и арматура Aslan компании Hughes была выбрана из-за более низкой предложенной цены. Хотя мостовой настил подвергается минимальной транспортной нагрузке при низких скоростях, Леонард говорит, что конструктор моста Парсонс Бринкерхоф (Parsons Brinkerhoff (Denver, Colo. )) следовал всем конструкторским рекомендациям ACI и использовал новые методики тестирования ACI440.3R-04 для сертификации материалов.

)) следовал всем конструкторским рекомендациям ACI и использовал новые методики тестирования ACI440.3R-04 для сертификации материалов.

Предполагается, что рынок композитной арматуры станет еще более конкурентоспособным когда упрочнится положение нового материала — базальтового волокна. Компания Sudaglass Fiber Technology (Хьюстон, Техас), производитель базальтового волокна, производство которого расположено в России и Украине, имеет задел на производственных мощностях в северном Техасе, говорит исполнительный вице президент Sudaglass, Грахам Смит (Graham Smith). По словам Смита, арматура на основе базальтового волокна и эпоксидной смолы сейчас производится по технологии пултрузии на Украине, и находится в процессе сертификации для использования в строительстве в США.

При плотности лишь немного выше, чем у типичного стеклянного волокна, базальтовое волокно имеет существенно более широкий диапазон рабочих температур от -260°C до 982°C, по сравнению с номинальным диапазоном от -60°C до 650°C для стеклянного волокна. Температура плавления базальта 1450°C делает его пригодным для использования в приложениях, требующих стойкости к огню. К тому же, замечает Смит, базальт демонстрирует превосходную стойкость к щелочной составляющей в бетоне без обращения к специальным сортировкам по размеру, используемым для защиты стеклянного волокна.

Каким бы не был выбор армирования, композитная арматура, вероятно, имеет более широкую привлекательность среди лиц, ответственных за принятие проекта. «Практическим результатом для хорошего инженера или конструктора, пытающегося решить проблему коррозии, является то, что при увеличении материальных затрат на 5-7% вы на 10-20 лет продлеваете срок эксплуатации структур с использованием композитной арматуры», — подводит итог Гремел.

Композитные сетки в сборных бетонных панелях: высокий потенциал

С момента первого доклада CT об использовании усиленных волокнами полимерных сеток в сборных бетонных конструкционных панелях («Composite Solutions Meet Growing Civil Construction Demands,» CT August 2002, p. 40), рынок показал значительный рост, говорит Бюсел. «Область этого применения огромна», — утверждает он. «Здесь есть огромный потенциал».

Направление возглавляется группой AltusGroup, консорциумом пяти производителей сборных бетонных панелей и производителя арматуры, компанией TechFab LLC (Anderson, S.C.), сформированным специально для продвижения технологии CarbonCast, при использовании которой недавно разработанные углеродно-эпоксидные сетки C-GRID заменяют традиционную сталь или арматуру в сборных структурах в качестве вторичного армирования. TechFab является 50/50 объединением компании Hexcel (Дублин, Калифорния) и компании Chomarat Group (Le Cheylard, Франция). До сих пор членами AltusGroup являются Oldcastle Precast (Edgewood, Md.), HIGH Concrete Structures (Denver, Pa. ), 2 компании, владельцем которых является Cretex Companies (Elk River, Minn.) и Metromont Prestress (Greenville, S.C.), но также могут быть приняты новые участники благодаря возрастающему объему продаж, говорит Джон Карсон (John Carson), руководитель коммерческого развития TechFab и глава программы технологий C-GRID.

), 2 компании, владельцем которых является Cretex Companies (Elk River, Minn.) и Metromont Prestress (Greenville, S.C.), но также могут быть приняты новые участники благодаря возрастающему объему продаж, говорит Джон Карсон (John Carson), руководитель коммерческого развития TechFab и глава программы технологий C-GRID.

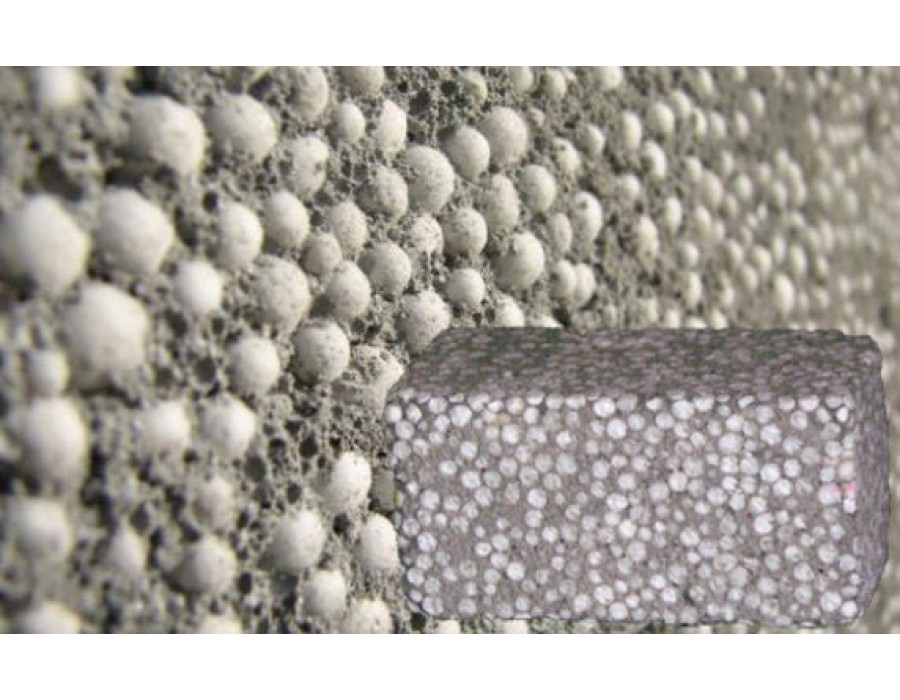

C-GRID является крупной сеткой из жгутов на основе углерода/эпоксидной смолы. Используется как замена вторичной стальной армирующей сетки в бетонных панелях и архитектурных приложениях. Размер сетки меняется как в зависимости от бетона и типа заполнителя, так и от требований к прочности панели. Источник: AltusGroup

AltusGroup предлагает ассортимент продукции на основе CarbonCast, включая конструкционные и не строительные изолированные панели и наружную облицовку. C-GRID обычно заменяет вторичные армирующие элементы на основе сетки стальных нитей. В качестве первичного армирования по-прежнему во многих случаях используется обычная стальная арматура. C-GRID производится в эффективном, запатентованном квази-тканном процессе, который совмещает наложенные основу и уток углеродных волокон, смоченных высокореакционной эпоксидной смолой, в открытой структуре. Размеры ячейки сетки изменяются в пределах от 25.4 мм до 76 мм, в зависимости от требований к прочности панели, типа бетона и размера наполнителя. В процессе производства поверхности сетки придается шероховатость, которая улучшает прочность связи между сеткой и бетоном. Сетки, содержащие стеклянные, арамидные или полимерные волокна в сочетании с любым ассортиментом смол, также доступны в линейке продукции MeC-GRID компании TechFab. Как углеродные, так и не содержащие углерода сетки находят применение в других областях, таких как декоративные элементы, монолитные бетонные конструкции и ремонт или восстановление.

В качестве первичного армирования по-прежнему во многих случаях используется обычная стальная арматура. C-GRID производится в эффективном, запатентованном квази-тканном процессе, который совмещает наложенные основу и уток углеродных волокон, смоченных высокореакционной эпоксидной смолой, в открытой структуре. Размеры ячейки сетки изменяются в пределах от 25.4 мм до 76 мм, в зависимости от требований к прочности панели, типа бетона и размера наполнителя. В процессе производства поверхности сетки придается шероховатость, которая улучшает прочность связи между сеткой и бетоном. Сетки, содержащие стеклянные, арамидные или полимерные волокна в сочетании с любым ассортиментом смол, также доступны в линейке продукции MeC-GRID компании TechFab. Как углеродные, так и не содержащие углерода сетки находят применение в других областях, таких как декоративные элементы, монолитные бетонные конструкции и ремонт или восстановление.

Панели CarbonCast имеют значительные преимущества, говорит Карсон. C-GRID гораздо более легкие и обладают свойствами растяжения почти в 7 раз лучшими, чем сталь. Вероятность разломов вследствие усадки при высыхании существенно снижена, и C-GRID не коррозирует, что устраняет часто проявляемые неприглядные пятна на поверхности бетонных панелей, армированных стальной арматурой. Коррозийная стойкость позволяет использовать покрытие бетона толщиной всего 6.35 мм, в то время как может потребоваться до 76.2 мм покрытия для защиты стальной сетки от воздействия влаги. Таким образом, вес панели может быть уменьшен на 66% по сравнению с обычными панелями. Более легкие панели позволяют снизить общий вес стены, что соответственно требует меньшей стальной подструктуры, позволяя значительно снизить затраты на строительство. C-GRID также слабо проводит тепло, так что величина изоляции панели не меняется. Более того, при помощи пилы в панелях могут быть прорезаны отверстия непосредственно на месте работ, что невозможно сделать при использовании стальной сетки для армирования.

C-GRID гораздо более легкие и обладают свойствами растяжения почти в 7 раз лучшими, чем сталь. Вероятность разломов вследствие усадки при высыхании существенно снижена, и C-GRID не коррозирует, что устраняет часто проявляемые неприглядные пятна на поверхности бетонных панелей, армированных стальной арматурой. Коррозийная стойкость позволяет использовать покрытие бетона толщиной всего 6.35 мм, в то время как может потребоваться до 76.2 мм покрытия для защиты стальной сетки от воздействия влаги. Таким образом, вес панели может быть уменьшен на 66% по сравнению с обычными панелями. Более легкие панели позволяют снизить общий вес стены, что соответственно требует меньшей стальной подструктуры, позволяя значительно снизить затраты на строительство. C-GRID также слабо проводит тепло, так что величина изоляции панели не меняется. Более того, при помощи пилы в панелях могут быть прорезаны отверстия непосредственно на месте работ, что невозможно сделать при использовании стальной сетки для армирования. Все эти преимущества в итоге выражены в снижении расходов на транспортировку, возведение и подструктуру, что способствует более эффективному строительству.

Все эти преимущества в итоге выражены в снижении расходов на транспортировку, возведение и подструктуру, что способствует более эффективному строительству.

На сегодняшний день было продано более 3 млн. кв. футов панельной продукции CarbonCast и спрос так высок, что TechFab недавно анонсировала крупные планы по развитию. Новая фабрика вместит добавочную линию по производству сетки, что, по словам Карсона, должно быть сделано в октябре этого года. Анонс планов близко соответствует долговременному соглашению с Zoltek Corp. (St. Louis, Mo.), компанией-поставщиком волокна Panex 35, используемого в C-GRID. По словам Карсона, соглашение обеспечит последовательные поставки для C-GRID во время первых лет запуска продукции. «Компания Zoltek была нашим первым поставщиком волокон и партнером с первого для этого проекта», — заметил Карсон.

Сборные панели были использованы в таком многообразии проектов как кинотеатры, церкви и парковочные гаражи. Последним проектом был офисно-складской комплекс Cardinal Health рядом с Балтимором (Baltimore) площадью 332 000 кв. футов. Были отлиты панели CarbonCast длиной до 15.5 метров, для формирования двухэтажных наружных вертикальных стен здания. Каждая панель представляет собой сэндвич структуру с изоляционным слоем пены толщиной 152 мм между облицовками, состоящими из наружной кирпичной перегородки толщиной 50 мм (бетонный слой) и внутренней кирпичной перегородки толщиной 100 мм. C-GRID, расположенная перпендикулярно к поверхностям панелей, соединяет внутреннюю и наружную облицовки, обеспечивая усиление на срез.

Последним проектом был офисно-складской комплекс Cardinal Health рядом с Балтимором (Baltimore) площадью 332 000 кв. футов. Были отлиты панели CarbonCast длиной до 15.5 метров, для формирования двухэтажных наружных вертикальных стен здания. Каждая панель представляет собой сэндвич структуру с изоляционным слоем пены толщиной 152 мм между облицовками, состоящими из наружной кирпичной перегородки толщиной 50 мм (бетонный слой) и внутренней кирпичной перегородки толщиной 100 мм. C-GRID, расположенная перпендикулярно к поверхностям панелей, соединяет внутреннюю и наружную облицовки, обеспечивая усиление на срез.

«С этой концепцией мы направляемся к высшей ступени», — говорит Карсон. «Мы добавляем новую продукцию, чтобы обеспечить расширение ее применений».

Армированный волокнами бетон : проявление прочности

Использование коротких волокон в бетоне для улучшения его свойств было признанной технологией на протяжении десятилетий, и даже веков, если принять во внимание, что в Римской Империи строительные растворы были армированы конским волосом. Армирование волокнами усиливает прочность и упругость бетона (способность к пластической деформации без разрушения) посредством удерживания части нагрузки при повреждении матрицы и препятствуя росту трещин. Др. Виктор Ли (Dr. Victor Li) из Университета Мичиган (University of Michigan) исследовал свойства высокоэффективных армированных волокнами цементных композитов, чрезвычайно высокоэффективных подгрупп армированного волокнами бетона, и он считает, что признание этого материала будет расти, до тех пор пока характеристики, низкая стоимость и простота исполнения сохраняются.

Армирование волокнами усиливает прочность и упругость бетона (способность к пластической деформации без разрушения) посредством удерживания части нагрузки при повреждении матрицы и препятствуя росту трещин. Др. Виктор Ли (Dr. Victor Li) из Университета Мичиган (University of Michigan) исследовал свойства высокоэффективных армированных волокнами цементных композитов, чрезвычайно высокоэффективных подгрупп армированного волокнами бетона, и он считает, что признание этого материала будет расти, до тех пор пока характеристики, низкая стоимость и простота исполнения сохраняются.

«Использование этого материала может привести к устранению использования арматуры, работающей на срез, что приведет к снижению материальных и трудовых затрат», — говорит Ли. «Прореживаемая структура снижает объем материала и собственный вес, и делает транспортировку более легкой. Общее снижение затрат по этим факторам может легко оправдать расходы на армированный волокнами материал».

Официальное признание армированного волокнами бетона способствовало публикации стандартов и руководств по его использованию за последние пять лет (смотрите CT July/August 2001, p. 44). С этого времени начался расцвет коммерческих приложений.

44). С этого времени начался расцвет коммерческих приложений.

Гигант строительных материалов, компания Lafarge SA (Париж, Франция), продвигает свой высокоэффективный армированный волокнами бетонный материал, торговое название Ductal, вот уже около 10 лет, нацеливаясь на широкий диапазон гражданской инфраструктуры и архитектурных приложений. Ductal является смесью цемента, кварцевой крошки, кварцевой муки, мелкого кварцевого песка, пластификаторов, воды и стальных или органических волокон, обычно 12 мм длиной. Вик Перри (Vic Perry), вице президент/генеральный директор направления Ductal, говорит, что комбинация мелкозернистых порошков, выбранных по соответствующему размеру зерен, создает максимальную компактность при отверждении, что выражается в полном отсутствии пористости и фактически исключает доступ влаги и потенциальную коррозию стальных волокон. Волокна из поливинилового спирта обычно используются в архитектурных и декоративных приложениях, для предотвращения вероятности поверхностного травления, которое может иметь место при коррозии стальных волокон, и для удаления абразивности в местах, где предполагается контакт человека с поверхностью. Производителям изделий из бетона и поставщикам растворов материалы продаются в мешках.

Производителям изделий из бетона и поставщикам растворов материалы продаются в мешках.

«Добавление волокон позволяет материалу деформироваться пластично и выдерживать растягивающие нагрузки», — говорит Перри. «Волокна привносят прочность и улучшают микроструктурные свойства».

В зависимости от типа используемых волокон, выдерживаемые материалом Ductal нагрузки на сжатие варьируются от 150 МПа до 200 МПа, для сравнения у стандартного бетона эта величина 15-50 МПа. Проверенная прочность на изгиб составляет 40 МПа, говорит Перри. Ductal, армированный стальными волокнами Lafarge’s Forta steel fibers, был использован для сборного строительства и в нескольких предварительно напряженных мостовых балках. В Saint Pierre La Cour, Франция, 20-ти метровый перевозочный мост был сконструирован с применением 10-ти I-образных балок из Ductal, поддерживающих традиционную монолитную армированную стальной арматурой бетонную плиту толщиной 170 мм. Сборные балки, не содержащие арматуры, углублены на 600 мм и были предварительно напряжены при помощи стальных плетеных кабелей толщиной 13 мм, размещенных в нижней кромке. Напряжение прикладывается к кабелям перед тем, как Ductal заливается в форму балки. Как только бетон покрывает кабели и материал начал твердеть, они обрезаются, что, в сущности, прикладывает напряжение сжатия к бетонной смеси.

Сборные балки, не содержащие арматуры, углублены на 600 мм и были предварительно напряжены при помощи стальных плетеных кабелей толщиной 13 мм, размещенных в нижней кромке. Напряжение прикладывается к кабелям перед тем, как Ductal заливается в форму балки. Как только бетон покрывает кабели и материал начал твердеть, они обрезаются, что, в сущности, прикладывает напряжение сжатия к бетонной смеси.

Когда вы подвергаете предварительно напряженную балку любому изгибу, объясняет Перри, она не испытывает растягивающих нагрузок, а вместо этого «разжимается», значительно улучшая характеристики. Вследствие прочности Ductal, балки не требуют армирования арматурой, что значительно снижает вес.

Структуры из Ductal, в сечении имеющие форму греческой прописной буквы «?» (по сути балка коробчатого сечения без нижней кромки), функционируют как настил и как балки на опытном мосту, установленном на тестовом пути в Лаборатории Федеральных Магистралей США им. Тернера Фэйрбэнка (U.S. Federal Highway Authority’s (FHWA) Turner Fairbank Laboratory), для исследования пригодности дизайна к будущему строительству высокоскоростных трасс. «?»-образная балка-настил сконструирована для выдерживания нагрузок, определенных Американской Ассоциацией Государственных Магистралей и Перевозок (American Association of State Highway and Transportation Officials (AASHTO)).

Тернера Фэйрбэнка (U.S. Federal Highway Authority’s (FHWA) Turner Fairbank Laboratory), для исследования пригодности дизайна к будущему строительству высокоскоростных трасс. «?»-образная балка-настил сконструирована для выдерживания нагрузок, определенных Американской Ассоциацией Государственных Магистралей и Перевозок (American Association of State Highway and Transportation Officials (AASHTO)).

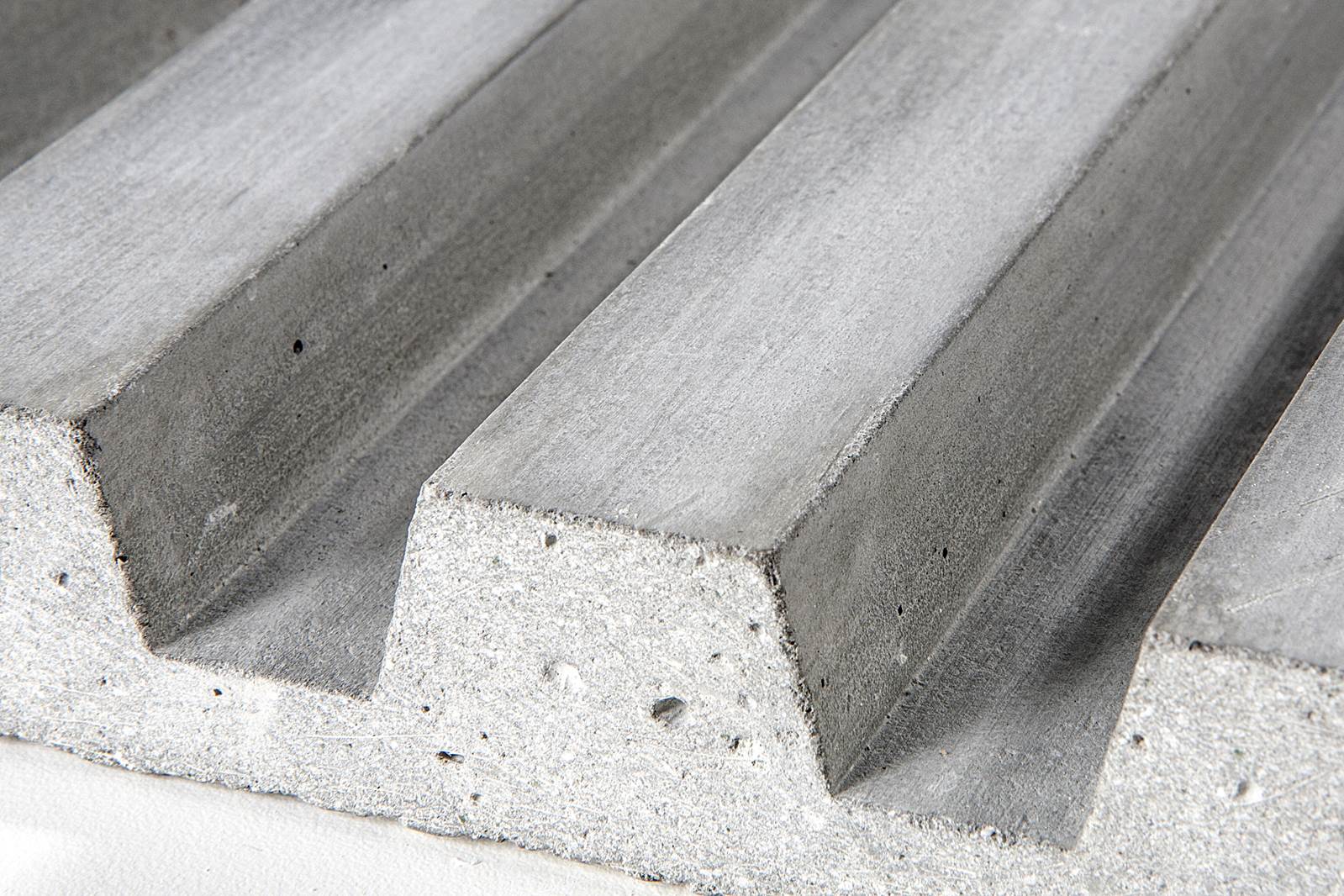

Усиленный волокнами бетон был использован для изготовления этих предварительно напряженных мостовых балок на тестовом производстве FHWA. Использование арматуры не потребовалось из-за высокой эластичности и прочности материала, которая была придана ему стальными армирующими волокнами, добавленными в бетонную смесь. Источник: LaFarge

«Балки из Ductal имеют большую протяженность при том же весе балки», — говорит Перри. «В итоге, мы увидим армированный волокнами бетон в балках и мостовых настилах».

Компания SI Concrete Systems. (Chattanooga, Tenn.) является производителем армирующих волокон для бетона. SI предлагает Novomesh, Fibermesh и другую продукцию из волокон которая используется в качестве альтернативы вторичной армирующей сетки из стальных нитей и легкой арматуры как в офисных, так и в жилых приложениях, говорит Хал Пэйн (Hal Payne), руководитель стратегических союзов компании SI Concrete Systems. SI предлагает полипропиленовые волокна, стальные волокна, макросинтетические волокна (macrosynthetic fibers) и промышленные смеси. По словам Пэйна, продукты на основе полипропиленовых волокон необходимы для контроля ранней стадии трещин, возникающих из-за пластической усадки, для предотвращения роста этих трещин в большие щели во время высыхания бетона. Novomesh 950 является новым продуктом компании и состоит из смеси необработанных макросинтетических и отборных, фибрилированных микросинтетических волокон.

(Chattanooga, Tenn.) является производителем армирующих волокон для бетона. SI предлагает Novomesh, Fibermesh и другую продукцию из волокон которая используется в качестве альтернативы вторичной армирующей сетки из стальных нитей и легкой арматуры как в офисных, так и в жилых приложениях, говорит Хал Пэйн (Hal Payne), руководитель стратегических союзов компании SI Concrete Systems. SI предлагает полипропиленовые волокна, стальные волокна, макросинтетические волокна (macrosynthetic fibers) и промышленные смеси. По словам Пэйна, продукты на основе полипропиленовых волокон необходимы для контроля ранней стадии трещин, возникающих из-за пластической усадки, для предотвращения роста этих трещин в большие щели во время высыхания бетона. Novomesh 950 является новым продуктом компании и состоит из смеси необработанных макросинтетических и отборных, фибрилированных микросинтетических волокон. Пэйн говорит, что этот продукт дает такой же хороший результат, как и использование стальных волокон, предназначенных для промышленных плит перекрытий.

Пэйн говорит, что этот продукт дает такой же хороший результат, как и использование стальных волокон, предназначенных для промышленных плит перекрытий.

Компания Kingspan (Sherburn, Malton, N. Yorkshire, U.K.), являющаяся специалистом по бетонному строительству, использует волоконные добавки для бетона производства Bekaert Building Products (Friedrichsdorf, Germany). Формованные стальные волокна Dramix компании Bekaert добавляются в бетон при производстве полов и кровель без армирования стальными сетками. Продукт является идеальным для строительства в сжатые сроки, такие как расширение трехэтажного Spurriergate в имеющий историческое значение город Йорк Великобритании (U.K. city of York). Т.к. бетон не требует армирования стальной сеткой, изначально устраняются стоимость стальной сетки и все трудозатраты, необходимые для доставки рулонов арматуры, ее резку и установку в многоэтажном здании до операций по заливке бетона. Бетонные полы, армированные волокнами, были установлены в единой операции, при помощи простой доставки армированного волокнами материала прямо к каждому полу, используя автоматическое насосное оборудование.

Бетонные полы, армированные волокнами, были установлены в единой операции, при помощи простой доставки армированного волокнами материала прямо к каждому полу, используя автоматическое насосное оборудование.

В Австралии, Франции, Японии и США, предварительные конструкторские руководства теперь дают методические указания и допуски для армированного волокнами бетона, что является значительным показателем в его возрастающем признании конструкторами, инженерами и ответственными лицами на рынке инфраструктуры. «Материал предлагает такие решения, как быстрота строительства, улучшенный внешний вид, великолепная эластичность и стойкость к коррозии», — говорит Перри. «Это переводится в снижение расходов на обслуживание и более длительное время эксплуатации структуры».

Композитные трансформаторные подстанции — Новости

03.06.2020

Производство трансформаторных подстанций из композитных материалов8 (800) 350-75-17

8 (812) 622-59-12

ГК «ЭлектроЩитСоюз» (ООО «ЭЩС») более 10 лет работает на рынке электроэнергетики.

Одной из наших специализаций является производство комплектных трансформаторных подстанций, щитового оборудования и распределительных пунктов среднего напряжения.

Мы обеспечиваем полный цикл производства:

Разработка конструкторской документации

Согласование проекта

Изготовление

Сборка

Поставка

Ввод в эксплуатацию и дальнейшее сопровождение проекта

Новинкой нашего производства являются

трансформаторные подстанции

в композитной оболочке

Использование композитного материала в качестве оболочки для комплектной трансформаторной подстанции позволяет значительно улучшить производственные и эксплуатационные характеристики изделия.

При производстве используются материалы только Российского производства.

1. Вес

Композитный корпус КТП в несколько раз легче стандартных оболочек из металла и бетона. Это позволяет удешевить строительные и погрузо-разгрузочные работы на объекте строительства. Вес бетонного аналога 15,5тн, вес композитного — ~ 950 кг.

2. Высокая удельная прочность

Удельная прочность корпуса из композитных материалов доходит до 3000 Мпа. Бетон марки б30 имеет показатель 1200 Мпа.

3. Жёсткость конструкции

Модуль упругости достигает до 240 Мпа, при минимуме 130 Мпа. Бетон марки б30 имеет модуль упругости — 32,5 Мпа.

4. Устойчивость к климатическому воздействию, ультрафиолету и коррозии

Бетонные изделия подвержены климатическим влияниям на материал. В композитном исполнении этот недостаток отсутствует. При производстве оболочки КТП из композитных материалов отсутствуют элементы подверженные коррозии.

6. Высокая ударопрочность и антивандальные свойства

Композитный материал устойчив к механическим воздействиям (удары, сколы и т.п.).

7. Диэлектричность

Используемые в производстве корпуса материалы являются только диэлектриками (диэлектрические смоляные составы, композитные компоненты, различные добавки, стекловолокна).

8. Низкий тепловой коэффициент линейного расширения.

В условиях использования крайне низких и крайне высоких температур композитный материал не меняет свои геометрические свойства. Широкий диапазон рабочих температур от -50 да +50 С.

9. Негорючесть

Все используемые компоненты (составы смол, стекловолокна и добавки) относятся к классу горючести Г1 – слабогорючие (продолжительность самогорения — 0 сек.).

100%-е импортозамещение

Лучшее соотношение цена/качество выпускаемой продукции

Любые нестандартные решения (конструктив, цвет, материал, габариты)

Полная гарантия соблюдения сроков производства

Заказывайте:

8 (800) 350-75-17

8 (812) 622-59-12

Отправить запрос

Заполните форму обратной связи, наши менеджеры свяжутся с вами!

ЭЗКМ / Композиты и бетон

(Будущее

развитие и применение композитных материалов. Материал подготовлен на основе

информации от представителей компаний Thetford Mines, Hughes Bros., USA и

Pultrall, Canada).

Бетон применяется во многих отраслях, и проявил себя как недорогой и многогранный материал для строительства. На этом сайте представлены данные о том, как изготовить бетон, который будет устойчив к различным воздействиям и нагрузкам снаружи, что обеспечит его длительную службу.

Бетон – это истинный композит, состоящий из песка и гравия, а связывает их между собой цемент. Чтобы усилить прочность бетона необходимо добавить металлическую арматуру. Бетон хорошо показал себя во время нагрузок на сжатие, однако при растяжении он оказался хрупким и непрочным. Трещины в бетоне появляются во время растягивающих напряжений и при усадке, когда бетон затвердевает. В итоге вода через трещины попадает в бетон и это приводит к коррозии арматуры из металла, она разрушается и теряется целостность бетона.

Отличным коррозийным сопротивлением обладает

композитная арматура, благодаря этому она заняла достойное место на рынке

строительства. Источник: Hughes Bros.

Источник: Hughes Bros.

Пластик усиливается специальными волокнами на основе базальтопластика и стеклопластика и уже длительное время рассматривается в качестве материала, который улучшает характеристики бетона. В разработке специфицированный документов и методик тестирования материалов на основе пластиков, усиленных волокнами, помогли американский Институт бетона и японское сообщество строительных инженеров. Эти материалы уже допущены к применению и устойчиво прикрепились в строительстве, где применяется бетон и бетонные конструкции. Джон Бюсел, председатель ACI’s Committee 440, рассказал о том, что теперь есть не только конструкторские документы, но и методики тестирования этих материалов. Общество ACI’s Committee 440 основано в 1990 году, главной задачей которого является обеспечить инженеров и конструкторов подробной информацией о композитных материалах.

В различных отраслях широко применяется арматура

из композитных материалов и армирующая сетка, изготовленная из нее. Материалы, основанные

на усиленных волокнах бетона, также уже разработаны и успешно применяются. В

таких материалах для армирования применяются волокна из стали или полимеров. Фибробетон

– это бетон, усиленный волокнами, применяется при производстве таких

строительных сооружений как настилы, напольные плиты и сборные части зданий.

Материалы, основанные

на усиленных волокнах бетона, также уже разработаны и успешно применяются. В

таких материалах для армирования применяются волокна из стали или полимеров. Фибробетон

– это бетон, усиленный волокнами, применяется при производстве таких

строительных сооружений как настилы, напольные плиты и сборные части зданий.

КОМПОЗИТНАЯ АРМАТУРА

Арматура из композитных материалов начала свой путь от экспериментальных образцов и за минувшие 15 лет эффективно заменила сталь во многих областях промышленности и строительства. Дуг Гремел, руководитель компании Hughes Bros. (Seward, Neb.), которая занимается производством армированных изделий, рассказывает, что стеклопластиковая арматура применяется довольно часто и становится конкурентным рынком. Также известно, что база знаний по этому материалу в настоящее время достаточно полная, нежели 10 лет назад.

Композитная арматура для некоторых проектов в

строительстве является единственно доступным материалом.

Электромагнитной прозрачностью обладает композитная арматура и, в отличие от арматуры из стали, она имеет стойкость к коррозии. Композитная арматура очень легкая, ее вес не превышает четверти веса стальной арматуры. Доказано, что композит имеет такие теплоизоляционные свойства, которые способны препятствовать протеканию тепла в строительных конструкциях.

Фирма Hughes Bros. и фирма Pultrall (Thetford

Mines, Canada) – это самые крупные компании, которые занимаются производством

арматуры из композитных материалов в северной Америке. Они утверждают, что для того,

чтобы изготовить композитную арматуру необходимо применить технологию

пултрузии, в которой армирующим наполнителем выступает ровинг из Е-стекла, а

связывает их винилэфирная смола.

Благодаря руководству ACI 440.1R-03, в котором

описывается проектирование и конструирование бетона, упрочненного стеклопластиковой

арматурой, разрабатывается основа бетона с применением арматуры из композитных

материалов. Точность в технологии необходима, потому что механические свойства

стекла не похожи на свойства обычной стали. Крупные фирмы Hughes и Pultrall входят

в состав Совета Производителей арматуры из стеклопластика, который курирует Американское

Общество Производителей Композитов. Их главной задачей является подготовка оптимальных

требований и норм для композитной арматуры.

Крупные фирмы Hughes и Pultrall входят

в состав Совета Производителей арматуры из стеклопластика, который курирует Американское

Общество Производителей Композитов. Их главной задачей является подготовка оптимальных

требований и норм для композитной арматуры.

Проблемой даже не является то, что данная

арматура не сгибается для получения требуемых конструкций, так как во время

процесса гибки может повредиться покрытие. Однако можно изготовить уже изогнутую

стеклопластиковую арматуру во время производства согласно представленному

проекту. С выходом доступных методик тестирования армированных композитной

арматурой бетонов, увеличились гарантии у конструкторов, что полученная структура

будет вести себя так, как положено по предписанным требованиям. Стандарт ASTM

(American Society for Testing and Materials) разрабатывает и издаёт необходимые

стандарты для продуктов, материалов, систем и услуг. Руководство по

тестированию композитной арматуры полностью соответствует этим стандартам.

Фирма Concrete protection products Inc. (CppI, Даллас, Техас) поставляет в США композитную арматуру марки V-ROD от компании Pultrall . Есть вся необходимая информация о последних проектах с использованием арматуры V-ROD, а именно новый мост, который перекрывает шоссе I-65 в Графсте Ньютон, штат Индиана.

Длина моста составляет 58 метров, а ширина –

примерно 10,5 м. Мост насчитывает три пролета, усиленные бетонным полотном, которое

проложено сверху I-образных балок из стали. Балки непосредственно установлены

на бетонных опорах. Арматура из стали с эпоксидным покрытием усиливает в нижней

половине бетонную плиту, которая имеет толщину 203 мм. Композитные прутья марки

V-ROD используются для верхней половины бетонной плиты. Это сделано, чтобы

усилить коррозионную стойкость бетона, из-за того, что в верхней части плиты

существует вероятность соприкосновения с солями, которые используются для

борьбы с гололедом на дорогах. Бетон в полотне армируется в этом проекте двумя

видами арматуры, на расстоянии от центровых точек стержней 152 мм – арматурой

#5 диаметром 16 мм в поперечном направлении, и арматурой #6 диаметром 19 мм в

продольном направлении. Этот проект является одним из первых проектов мостового

плотна с использованием арматуры из композитных материалов. Его спроектировал

Департамент перевозок штата Индиана.

Во время возведения моста из бетона в Морисоне,

штат Колорадо была применена арматура из стеклопластика марки Aslan

100 от компании Hughes Bros. Строительство моста был выполнено благодаря

Департаменту перевозок Колорадо совместно с поддержкой города и Графства Денвер

Паркс. Для возведения такой конструкции общей длиной 13.8 метра, который

перекрывает Бир Крик, арматура из стеклопластика была использована в опорах,

основаниях, в откосах стеновых крыльев, парапетах и для изогнутой монолитной

арки из бетона. Компания Kansas Structural Composites изготовила цельную

композитную армированную плиту, которую установили наверху бетонной арки. Арматура

из композитного материала нескольких типоразмеров была предусмотрена в литых

элементах моста. Чтобы получить соответствующую проекту конструкцию, потребовалось

большое количество изогнутых скоб и специальных форм. Все эти конструкции были изначально

подготовлены на заводе. Применение данной арматуры в проектах было всегда

успешным, а на продукции марки Aslan от компании Hughes остановились

из-за ее приемлемой цены. При конструировании моста придерживались всех

рекомендаций ACI и применяли новейшие методики

тестирования ACI440.3R-04.

Арматура

из композитного материала нескольких типоразмеров была предусмотрена в литых

элементах моста. Чтобы получить соответствующую проекту конструкцию, потребовалось

большое количество изогнутых скоб и специальных форм. Все эти конструкции были изначально

подготовлены на заводе. Применение данной арматуры в проектах было всегда

успешным, а на продукции марки Aslan от компании Hughes остановились

из-за ее приемлемой цены. При конструировании моста придерживались всех

рекомендаций ACI и применяли новейшие методики

тестирования ACI440.3R-04.

Использование нового материала, который

называется базальтовое волокно, возможно сделает рынок композитной арматуры еще

более конкурентоспособным. Производство такого волокна расположено не только в

США, но и на территории РФ и на Украине. Из достоверных источников известно,

что арматура композитная на основе волокон из базальта и эпоксидной смолы на

данный момент выпускается с помощью пултрузии на Украине.

Базальтовое волокно обладает более высокой плотностью по сравнению со стеклянным волокном, что обуславливается широким диапазоном температуры от -260°C до 982°C. А стеклянное волокно имеет номинальный рабочий диапазон от -60°C до 650°C. Базальт отлично подойдет для применения в конструкциях и сооружениях, которые требуют стойкости к огню, так как имеет температуру плавления 1450°C. Ещё базальт очень устойчив к щелочам в бетоне. Благодаря чему не придется использовать специальный дополнительный защитный слой в бетоне, который применяется для защиты стеклянного волокна.

Композитная арматура, несомненно, понравится людям, которые несут ответственность за принятые решения по поводу строительства на основе этого нового материала.

СЕТКИ КОМПОЗИТНЫЕ И ИХ ПРИМЕНЕНИЕ В СБОРНЫХ ПАНЕЛЯХ ИЗ БЕТОНА

Рынок продаж показал значительный рост с

момента выхода первой информации о применении сеток из полимеров, усиленных за

счет волокон, в конструкциях сборных панелей из бетона. Многие утверждают, что

область их применения огромна и в будущем существует огромный потенциал.

Многие утверждают, что

область их применения огромна и в будущем существует огромный потенциал.

Группа AltusGroup возглавляет данное направление и выступает синдикатом между пятью производителями сборных панелей из бетона и производителями арматуры, компании TechFab LLC (Anderson, S.C.). Группа создавалась специально для рекламирования продукции CarbonCast, в которой применяются сетки из углеродно-эпоксидных материалов C-GRID, чтобы заменить сталь или арматуру в сборных конструкциях

TechFab LLC объединяет в себе две компании Хексел, расположенную в Дублине и в Калифорнии, и Chomarat Group, расположенную во Франции.

По технологии C-GRID изготовляется большая

сетка из арматуры на основе углепластика, которая основывается на углеродных

волокнах и эпоксидной смоле. Применяется для того, чтобы заменить вторичную

армирующую стальную сетку в панелях из бетона и архитектурных приложениях.

Размер такой сетки может меняться и зависит от бетона, типа заполняющего

вещества, а также зависит от прочностных требований, предъявляемых к панели.

Фирма AltusGroup предлагает огромный набор

товара на основе CarbonCast, который включает конструкционные отдельные

панели и наружную облицовку. Первичным армированием выступает обычная стальная

арматура. Во время технологического процесса C-GRID в открытой конструкции

сочетается наложение основы и укатка углеродных волокон, которые смачивают в эпоксидной

высокореакционной смоле. Ячейка сетки меняет свой размер в диапазоне 25.4 – 76

мм, окончательный размер будет зависеть от разновидности бетона, от прочностных

требований к панели и размера наполнителя. В процессе производства необходимо

придать шероховатость поверхности сетки, это делается для того, чтобы улучшить

прочностные связи с бетоном. Продукция C-GRID от компании TechFab знаменита

своими композитными сетками, которые содержат стеклянные или полимерные

волокна, сочетающиеся с различными смолами. Сетки композитные из углеродных

волокон или без них всегда будут использоваться в различных направлениях в строительстве. Например, в таких как, монолитные бетонные конструкции, декоративные элементы,

восстановление или ремонт.

Например, в таких как, монолитные бетонные конструкции, декоративные элементы,

восстановление или ремонт.

Панели CarbonCast имеют много

преимуществ, так как сетки C-GRID намного легче, чем стальные,

свойства растяжения у них почти в 7 раз лучше, чем у стальных. Сетки C-GRID не

коррозирует, вследствие чего, вероятность растрескивания конструкций из бетона

при усадке и высыхании снижена, из-за того, что не появляются коррозионные

пятна на поверхности панелей из бетона, армированных стальной арматурой. Композитные

сетки благодаря своей коррозийной стойкости обеспечивают применение покрытий из

бетона толщиной всего 6.35 мм, однако может потребоваться толщина покрытия до

76.2 мм для того, чтобы защитить стальную сетку от воздействия влаги. Благодаря

чему вес бетонной панели будет уменьшен на 66% в сравнении с обычными панелями,

которые армируются только стальной арматурой. Общий вес стены снижается за счет

более легких панелей, благодаря чему необходимо меньше стальной подструктуры. Все

эти составляющие позволяют снизить расходы на производство конструкций в

значительной мере.

Все

эти составляющие позволяют снизить расходы на производство конструкций в

значительной мере.

Сетка C-GRID характеризуется слабой проводимостью тепла, благодаря чему показатели тепловой изоляции у панелей не изменяются. Ещё одной особенностью является то, что в панелях с сеткой C-GRID прорезаются отверстия прямо на месте, где ведутся работы, что нереально сделать во время применения сетки из стали для армирования. Такие преимущества композитных сеток снижают расходы на ее транспортирование к месту строительства конструкции.

Продукция CarbonCast имеет огромный спрос на сегодняшний день, вследствие чего компания TechFab начала создание новейшей фабрики, которая будет оснащена несколькими линиями по производству сетки.

Сборные панели этой торговой марки применялись

в различных строительных проектах, а именно для постройки кинотеатров, церквей

и парковочных гаражей. Недавно был построен офисно-складской

комплекс Cardinal Health недалеко от Балтимора, общая площадь

которого составляет 332 000 кв. футов. Для реализации этого проекта были изготовлены

панели CarbonCast общей длиной достигающей 15 м. Их применяли для создания

наружных двухэтажных стен здания. Каждая панель имеет вид сэндвич структуры с

изолирующим пенным слоем, толщина которого 152 мм, данный слой располагается

между облицовочными панелями. Наружная кирпичная перегородка панели имеет толщину

50 мм, внутренняя кирпичная перегородка составляет 100 мм. Композитная

сетка C-GRID, была расположена в перпендикулярном положении к поверхности

панелей, ее задачей стало соединить внутреннюю и наружную облицовки и

обеспечить конструкции усиление на срез.

футов. Для реализации этого проекта были изготовлены

панели CarbonCast общей длиной достигающей 15 м. Их применяли для создания

наружных двухэтажных стен здания. Каждая панель имеет вид сэндвич структуры с

изолирующим пенным слоем, толщина которого 152 мм, данный слой располагается

между облицовочными панелями. Наружная кирпичная перегородка панели имеет толщину

50 мм, внутренняя кирпичная перегородка составляет 100 мм. Композитная

сетка C-GRID, была расположена в перпендикулярном положении к поверхности

панелей, ее задачей стало соединить внутреннюю и наружную облицовки и

обеспечить конструкции усиление на срез.

ФИБРОБЕТОН

Фибробетон – это бетон, в который введены

короткие волокна – фибры для улучшения свойств. Об этом материале хорошо

отзываются на протяжении очень длительного времени, причем, есть достоверная

информация, что еще в Римской Империи растворы для строительства изготовляли с

применением конского волоса. Армирование бетона за счет таких волокон повышает

его прочность и упругость вследствие того, что происходит удерживание части

нагрузки, за счет чего трещины не росли при повреждении матрицы бетона. Изучать

характеристики высокоэффективного цементного композита, армированного

волокнами, пришлось доктору Университета штата Мичиган Виктору Ли. Он уверенно

заявляет, что слава данного материала будет однозначно расти, если будут следить

за сохранением его механических свойств. Этот материал характеризуется невысокой

стоимостью и простым получением. Им сказано, что применение фибробетона

приведет к тому, что вскоре откажутся от использования арматуры, которая

работает на срез. Такой подход, несомненно, снизит материальные и трудовые

затраты. Транспортировка фибробетона оказывается во много раз легче и удобней.

Общие затраты, сниженные по этим статьям, однозначно оправдают расходы на

применение материала, армированного волокнами.

Армирование бетона за счет таких волокон повышает

его прочность и упругость вследствие того, что происходит удерживание части

нагрузки, за счет чего трещины не росли при повреждении матрицы бетона. Изучать

характеристики высокоэффективного цементного композита, армированного

волокнами, пришлось доктору Университета штата Мичиган Виктору Ли. Он уверенно

заявляет, что слава данного материала будет однозначно расти, если будут следить

за сохранением его механических свойств. Этот материал характеризуется невысокой

стоимостью и простым получением. Им сказано, что применение фибробетона

приведет к тому, что вскоре откажутся от использования арматуры, которая

работает на срез. Такой подход, несомненно, снизит материальные и трудовые

затраты. Транспортировка фибробетона оказывается во много раз легче и удобней.

Общие затраты, сниженные по этим статьям, однозначно оправдают расходы на

применение материала, армированного волокнами.

Благодаря всемирному признанию материала фибробетона

за последние 12 лет было подготовлено большое количество стандартов и

руководств по его применению. С августа 2011 года начался расцвет коммерческих

предложений материала фибробетон.

С августа 2011 года начался расцвет коммерческих

предложений материала фибробетон.

Lafarge SA (Paris, France) – это одна из самых больших строительных компаний, которая специализируется уже более 10 лет на высокоэффективном фибробетоне, и продвигает его под торговой маркой Ductal. Продукция Ductal состоит из кварцевой муки, смеси цемента, пластификаторов, кварцевой крошки, мелкого кварцевого песка, воды и стальных или полимерных волокон. Общая длина этой продукции составляет 12 мм. Вице президентом компании Lafarge SA и по совместительству генеральным директором направления Ductal является Вик Перри. Он заявляет, что благодаря специальной комбинации мелкозернистых порошков получится максимальная плотность во время затвердевания бетона. При таком сочетании полностью отсутствуют поры, и практически исключается попадание влаги в середину бетона, вследствие чего не происходит коррозии волокон из стали.

Фибробетон на основе волокон из поливинила часто

применяется в архитектурных и декоративных целях. Этот материал предотвращает

вероятность появления поверхностного травления, которое обычно проявляется при

коррозии волокон из стали в бетоне. Такой метод позволяет удалять абразивность между

предполагаемым местом контакта человека и бетона. Материал доставляется в

мешках производителями изделий из бетона и поставщиками растворов. Вик Перри

подтвердил, что при добавлении волокон, улучшается пластическая деформация

материала, благодаря чему материал с легкостью выдерживает растягивающие

нагрузки. А также гарантировано, что волокна имеют возможность усилить

прочностные и микроструктурные свойства бетона.

Этот материал предотвращает

вероятность появления поверхностного травления, которое обычно проявляется при

коррозии волокон из стали в бетоне. Такой метод позволяет удалять абразивность между

предполагаемым местом контакта человека и бетона. Материал доставляется в

мешках производителями изделий из бетона и поставщиками растворов. Вик Перри

подтвердил, что при добавлении волокон, улучшается пластическая деформация

материала, благодаря чему материал с легкостью выдерживает растягивающие

нагрузки. А также гарантировано, что волокна имеют возможность усилить

прочностные и микроструктурные свойства бетона.

Нагрузки на сжатие будут зависеть от типа применяемых

волокон для материала Ductal и меняться в диапазоне от 150 МПа до 200 МПа. У

бетона эта величина варьируется от 15-50 МПа. Гарантированная прочность на

изгиб материала Ductal – 40 МПа. Материал Фибробетон фирмы Ductal, основанный

на волокнах из стали производства Lafarge’s Forta steel fibers, применялся

для строительства сборных конструкций и при изготовлении нескольких изначально

напряженных мостовых балок. Во Франции был построен грузовой мост общей длиной

20 м с использованием 10-ти балок I-типа, выполненных их материала Ductal.

Главной задачей этих балок является удерживать цельную бетонную плиту,

изготовленную по традиционному способу – с помощью армирования стальной

арматурой, толщина которой 170 мм. Сборные балки без арматуры по проекту углублялись

на 600 мм и были изначально напряжены стальными плетеными кабелями, толщина

которых 13 мм, которые размещались в нижней кромке. Технология предусматривает,

что напряжение прикладывается к кабелям до того,

как Ductal заливается в форму балки. После того, как бетон покрыл

кабели, и материал твердеет, кабели обрезаются, такой процесс создает

напряжение сжатия в бетонной смеси.

При предварительном напряжении балки любым

изгибом, по словам Перри, она не способна испытывать растягивающих нагрузок.

Все что она делает – это просто «разжимается», что значительно улучшает ее свойства

и характеристики. Прочность фибробетона Ductal позволяет не армировать балки

арматурой, благодаря этому снижается их вес.

Прочность фибробетона Ductal позволяет не армировать балки

арматурой, благодаря этому снижается их вес.

Фибробетонная структура Ductal имеет в сечении форму балки, напоминающую коробчатую форму без нижней кромки. Их применяют как для настила, так и для балок экспериментального моста на тестовом пути Лаборатории Федеральных Магистралей США. Такой процесс позволяет исследовать пригодность конструкции для удачного строительства в будущем высокоскоростных трасс. Нагрузки для балок «П» определила Американская ассоциация государственных магистралей и перевозок. Настилы имеют конструкцию, которая с легкостью выдерживают эти нагрузки.

Чтобы изготовить эти изначально напряженные

мостовые балки на тестовом пути применялся фибробетон. Полученный из бетона

материал, армированный стальными волокнами, характеризовался высокой степенью

эластичности и прочности, благодаря этому применение арматуры не понадобилось.

В источнике LaFarge написано, что балки из фибробетона Ductal имеют большую

протяженность при весе близком к весу бетонной балки. Это позволяет довольно

широко использовать фибробетон в мостовых настилах и балках.

Это позволяет довольно

широко использовать фибробетон в мостовых настилах и балках.

На данный момент компания SI Concrete Systems является главным производителем армирующего волокна для бетона. Эта компания представляет волокна марок Novomesh, Fibermesh и другую продукцию из фибробетона. По словам руководителя главных подразделений компании SI Concrete Systems Хал Пэйна, такие материалы очень хорошо применять вместо вторичной армирующей сетки, нитей из стали и легкой арматуры для офисных и жилых зданий.

Компания SI занимается производством

полипропиленовых волокон, стальных волокон, макросинтетических волокон и

промышленных смесей. Хал Пэйн утверждает, что материалы, выполненные на основе

волокон из полипропилена нужны, чтобы контролировать появление ранних стадий

образования трещин. Эти трещины могут возникнуть из-за пластической усадки

бетона, очень важно предотвратить их рост и появление огромных щелей во время просыхания

бетона. Novomesh 950 – это новый продукт компании, который представляет

собой смесь из неочищенных макросинтетических и специально подобранных

фибрилированных микросинтетических волокон. По словам Пэйна применение такого

продукта даст такие же отличные результаты, как и использование волокон из стали

в бетоне, который предназначается для плит перекрытий.

Novomesh 950 – это новый продукт компании, который представляет

собой смесь из неочищенных макросинтетических и специально подобранных

фибрилированных микросинтетических волокон. По словам Пэйна применение такого

продукта даст такие же отличные результаты, как и использование волокон из стали

в бетоне, который предназначается для плит перекрытий.

Большим специалистом в строительстве с использованием

бетона является компания Kingspan. Эта компания применяет фибродобавки для

бетона, которые производятся фирмой Bekaert Building products (Германия).

При изготовлении полов и кровель без применения армирующих стальных сеток в

бетон добавляют формованные волокна из стали Dramix от фирмы Bekaert.

Из-за того, что бетон не нуждается в армировании стальной сеткой, он является

идеальным продуктом для строительства в сжатые сроки. В дополнение к этому его

можно заранее не закупать, благодаря этому отсутствуют все трудозатраты, которые

связаны с доставкой рулонов арматуры, резкой и установкой арматуры в

многоэтажном здании до операций по заливке бетона. Полы из фибробетона

устанавливаются в едином цикле — для этого лишь потребуется доставить материал,

армированный волокнами, прямо к каждому месту заливки.

Полы из фибробетона

устанавливаются в едином цикле — для этого лишь потребуется доставить материал,

армированный волокнами, прямо к каждому месту заливки.

Разные страны предоставляют конструкторские руководства, в которых даны все методические указания и допуски для фибробетона. Это говорит о том, что фибробетон, как строительный материал, признан конструкторами, инженерами и ответственными лицами по всему миру. Перри утверждает, что применение фибробетона позволит осуществить такие преимущества, как быстрота в строительстве, усовершенствованный внешний вид, отличная упругость и устойчивость к коррозии. Такой процесс снизит расходы на обслуживание и более длительное время эксплуатации структур.

НА ГЛАВНУЮ СТРАНИЦУ

Композитные конструкции Лахта центра: выгодно и надежно: lakhtacenter — LiveJournal

Почему для создания конструкции небоскреба Лахта центра взяли композитный материал? Объясняет выбор и делится деталями этой технологии главный инженер Лахта центра Сергей Никифоров.

Выбор пал на композитные конструкции для реализации проекта «Лахта центр», по словам специалиста, так как это выгодно и надежно: «Это идиллия совмещения металла и бетона. Мы взяли все преимущества металла – это скорость, удобовозводимость сооружения в холодный период и на высоте. А у бетона позаимствовали его положительные стороны – это устойчивость к пожарной нагрузке, схожесть ползучести и усадки внешнего периметра башни и ядра. Металл в композитной (сталежелезобетонной) конструкции занимает до 17%, включая арматурные изделия. Остальное – бетон. При этом используем высокую марку бетона «B 80» для наиболее оптимальной совместной работы материалов. И это – наши колонны, которые служат для устойчивости здания, располагаясь по периметру».

Скелет башни условно выглядит так: центр здания — круглое железобетонное ядро, от него лучами отходят стальные балки, опирающиеся на сталежелезобетонные колонны по фасадному периметру. Кроме стали (жесткая арматура, которую вставляют в колонну) есть еще фоновая арматура – традиционные арматурные стержни, которые находятся по периметру колонны.

Сергей Никифоров отметил. что при переходе с чистого металла на композит получился выигрыш в сроках строительства и в подборе оборудования для подъема на высоту: «Колонна из чистого металла высотой 4,2 метра очень тяжелая. На нижних этажах таких колонн нужно много. И хотя изначально проектировщики рассматривали возможность применения стальных конструкций из обыкновенных металлических слябов (Сляб – плита, пластина, большой кусок; в металлургии – полупродукт металлургического производства: стальная заготовка прямоугольного сечения с большим отношением ширины к высоте – до 15. – Прим. ред.), все же было принято решение выполнить колонны в виде композитных конструкций после детального анализа с управляющим по строительству графика и технологии возведения».

Стальные сердечники вертикальных колонн высотного здания «Лахта центра».

Несущая способность деревобетонных композитных панелей

Аннотация:

Деревобетонные композитные панели, благодаря своим преимуществам, являются одной из самых популярных альтернатив обычным плитам из чистого дерева или бетона. При анализе несущей способности деревобетонных композитных панелей, подверженных изгибу, важным компонентом является система соединения между слоем бетона и древесиной, которая влияет на распределение напряжений и деформации конструкции. Данное исследование включает в себя проверку возможности увеличения эффективности использования бетона и древесины, а также увеличения несущей способности деревобетонных композитных панелей путем создания жесткого соединения древесины с бетоном. Экспериментально проверена возможность образования жесткого соединения древесины с бетоном при использовании гранитного щебня в качестве шпонок. Работа под нагрузкой деревобетонных композитных панелей исследована при помощи метода приведенных сечений и метода конечных элементов, а также экспериментально. Четыре деревобетонные композитные панели были загружены статической нагрузкой до разрушения по схеме трехточечного изгиба. Варианты панелей с жестким и комбинированным соединениями древесины с бетоном были рассмотрены.

При анализе несущей способности деревобетонных композитных панелей, подверженных изгибу, важным компонентом является система соединения между слоем бетона и древесиной, которая влияет на распределение напряжений и деформации конструкции. Данное исследование включает в себя проверку возможности увеличения эффективности использования бетона и древесины, а также увеличения несущей способности деревобетонных композитных панелей путем создания жесткого соединения древесины с бетоном. Экспериментально проверена возможность образования жесткого соединения древесины с бетоном при использовании гранитного щебня в качестве шпонок. Работа под нагрузкой деревобетонных композитных панелей исследована при помощи метода приведенных сечений и метода конечных элементов, а также экспериментально. Четыре деревобетонные композитные панели были загружены статической нагрузкой до разрушения по схеме трехточечного изгиба. Варианты панелей с жестким и комбинированным соединениями древесины с бетоном были рассмотрены. Жесткое соединение бетона с древесиной было обеспечено при использовании гранитного щебня, приклеенного на поверхности поперечно ламинированных деревянных панелей при помощи эпоксидного клея. Размер частиц гранитного щебня менялся в пределах от 16 до 25 мм. Комбинированное соединение бетона с древесиной было обеспечено при использовании шурупов и гранитного щебня. Шурупы были размещены под углом 45 градусов относительно продольных осей поперечно ламинированных деревянных панелей, направление которых совпадает с направлениями волокон наружных слоев. Показано, что несущая способность деревобетонных композитных панелей в 1,9 раз превышает таковую для поперечно ламинированных деревянных панелей, использованных в качестве основы. Наибольшая несущая способность в 43 кН была получена для деревобетонной композитной панели с жестким соединением древесины с бетоном.

Жесткое соединение бетона с древесиной было обеспечено при использовании гранитного щебня, приклеенного на поверхности поперечно ламинированных деревянных панелей при помощи эпоксидного клея. Размер частиц гранитного щебня менялся в пределах от 16 до 25 мм. Комбинированное соединение бетона с древесиной было обеспечено при использовании шурупов и гранитного щебня. Шурупы были размещены под углом 45 градусов относительно продольных осей поперечно ламинированных деревянных панелей, направление которых совпадает с направлениями волокон наружных слоев. Показано, что несущая способность деревобетонных композитных панелей в 1,9 раз превышает таковую для поперечно ламинированных деревянных панелей, использованных в качестве основы. Наибольшая несущая способность в 43 кН была получена для деревобетонной композитной панели с жестким соединением древесины с бетоном.

Преимущества и недостатки композитного бетона

Бетон является древним строительным материалом.

Свойства железобетонных конструкций

Бетонно-цементный раствор обладает высокой прочностью, однако, уровень надежности при растяжении у него невысок. Чтобы устранить этот недостаток, в бетон укладывается стальная арматура, повышающая восприятие готовой конструкции к растягивающей нагрузке. Из-за хорошей сцепки арматуры и бетонного раствора, получается надежный железобетонный элемент, получивший широкое распространение в строительной сфере.

Но подобные конструкции имеют довольно большой вес, а также их применение значительно увеличивает стоимость строительства. К тому же в бетоне, со временем, могут образоваться трещины, в которые попадает вода. Это медленно, но неминуемо приводит к коррозии арматуры, следовательно, снижению надежности всей железобетонной конструкции.

Это медленно, но неминуемо приводит к коррозии арматуры, следовательно, снижению надежности всей железобетонной конструкции.

Альтернатива в виде композитного бетона

Главным отличием и преимуществом композитного бетона над железобетоном является применение армирующего материала из базальта или стеклопластика.

Преимущества

- Арматура из стеклопластика имеет значительно меньший вес, нежели стальная.

- Устойчивость к коррозии.

- Пониженные свойства теплопроводности.

- Высокий уровень сопротивления к растягивающим нагрузкам.

- Арматура на базальтовой основе невосприимчивая к влиянию химических элементов.

Недостатки

- Недостаточные показатели упругости, что не дает возможность использовать во время строительства только композитный бетон.

- Применяемая арматура на основе полимеров теряет свои свойства при высоких температурах (выше 550 градусов). Поэтому при необходимости, нужно монтировать дополнительную теплозащиту.

- Нет возможности использовать электросварку, это может усложнить сборку каркаса.

- Данный вид арматуры не гнется (следует покупать ее с нужной конфигурацией).

- В продаже часто встречается некачественная базальтовая и стеклопластиковая арматура, которая не соответствует показателям производителя.

Компания «МОНОБЕТОН» предлагает выгодно купить ЖБИ в Харькове с доставкой по городу и области.

Что такое композитный луч?

Композитная балка — это конструкционный элемент, обычно состоящий из армированной бетонной плиты, прикрепленной и поддерживаемой профилированными стальными балками. Композитные балки являются более прочными, чем сумма их составных частей и демонстрируют благоприятное сочетание прочностных характеристик обоих материалов. Это означает, что стальная и бетонная композитная балка будет обладать как прочностью на сжатие бетона, так и прочностью на растяжение стали. Есть несколько других типов композитных балок, используемых в строительной промышленности, которые комбинируют различные сорта бетона с пластиковыми композитами и древесиной. Стальная и железобетонная композитная балка, однако, наиболее часто используется.

Стальная и железобетонная композитная балка, однако, наиболее часто используется.

Соединение двух разнородных материалов для формирования композита не только объединяет в себе сильные стороны двух материалов. Формирование союза между соответствующими материалами фактически улучшает их физические характеристики и делает композит более прочным, чем сумма их сильных сторон. В крупномасштабном строительстве сталь и бетон являются наиболее часто используемыми комбинациями для композитных балок. Бетон придает композитной массе, жесткости и прочности на сжатие и уменьшает прогиб и вибрации в плите. Стальные элементы придают балке прочность на растяжение благодаря превосходному соотношению прочности к весу и быстрому времени строительства.

Одной из наиболее важных частей композитной балки являются точки крепления или сдвиговые соединители между двумя материалами. Правильное соединение двух частей композита позволяет материалам действовать как единое целое и придает композитной балке присущую ей прочность. Эти сдвиговые соединители обычно представляют собой шпильки, приваренные к стальным балкам и установленные в бетонной плите. Количество и размер этих соединителей сдвига тщательно рассчитываются, поскольку они представляют собой критическую часть механических характеристик композитов.

Бетонная и стальная композитная балка может использовать ранее отлитые бетонные плиты или быть отлита на месте. Сборные плиты изготавливаются с прорезями или карманами в них, которые принимают крепежные шпильки. Эти карманы затем заполняются бетоном, когда плита правильно расположена. Изготовление плит на месте немного сложнее и требует укладки профилированного листа перед заливкой бетона. Эта палуба обычно изготавливается из легкого стального листа с различными профилями в зависимости от применения.

Лист укладывают на верхнюю часть балок, а затем соединители среза крепят к балкам с помощью процесса «сквозной сварки» или дробового обжига. Как только палуба установлена, бетон заливается сверху и добавляются арматурные стержни. Палуба служит для опалубки или удержания влажного бетона, а также придает прочность композиту после отверждения плиты.

Палуба служит для опалубки или удержания влажного бетона, а также придает прочность композиту после отверждения плиты.

Несколько других типов композитных балок используются в меньших масштабах. К ним относятся деревянные балки, которые поддерживают легкие бетонные полосы, используемые в качестве плит перекрытия во многих деревянных домах. Бетонные заполненные композитные коробки часто используются при строительстве мостов. Они прочные, быстрые в изготовлении и относительно легкие, для их установки требуется минимум тяжелой техники. Хотя эти конструктивные элементы сильно различаются по используемым материалам, все они используют тот же принцип общей прочности, что и более традиционные стальные и бетонные балки.

ДРУГИЕ ЯЗЫКИ

Композитные материалы — Бетон

Композитные материалы — БетонНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ ИНДЕКСНУЮ СТРАНИЦУ

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ — БЕТОН

В. Райан

2010

Райан

2010

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ |

Бетон — универсальный и дешевый материал с широким спектром применения. спектр применения по всему дому.Кладка кирпича, устройство дорожек и подъездные пути, фундаменты зданий и стен, являются одними из практическое применение. Бетон имеет столь же широкий и разнообразный диапазон промышленные применения. Тезисы включают; строительство мостов, автомагистралей, бордюры, дорожки и фундаменты целых заводов и промышленных площадок. |

Бетон считается композиционным материалом, потому что он состоит из

количество материалов, которые объединяются, чтобы сформировать этот универсальный строительный материал.Большинство бетонов состоит из портландцемента, заполнителей (гравий, дробленый

камни) и песок. В смесь добавляется вода. В смесь добавляется вода. |

| Бетон можно приобрести в виде сборных изделий, таких как брусчатка.

Их можно приобрести в строительных магазинах или у поставщиков строительных материалов. Они есть

обычно укладываются на твердое основание. Бетон можно приобрести готовым смешивают и заливают на площадь, подготовленную для фундамента. Альтернативно, компоненты, входящие в состав бетонной смеси, можно смешивать до производить «жидкий» бетон на месте.Это можно залить, чтобы получить площадь например, подъездная дорога или фундамент здания. |

| В увеличенном виде показаны материалы компонентов, из которых состоит композиционный материал, известный как бетон. Заполнитель (щебень) ясно видно. |

| ТИПИЧНОЕ ПРИМЕНЕНИЕ БЕТОНА |

| САДОВЫЕ ПРУДЫ — ДОРОГИ — МОЩЕНИЕ — СТЕНЫ — СТОЛБЫ/ОПОРЫ — ПРОЕЗДНЫЕ ДОРОЖКИ — ПАТИО — БЕТОН — ОТЛИВКИ — ФУНДАМЕНТЫ — ФОНАРНЫЕ СТОЛБЫ — БАЛКИ — ИСКУССТВЕННЫЙ КАМЕНЬ |

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ УСТОЙЧИВЫЕ МАТЕРИАЛЫ УКАЗАТЕЛЬ СТРАНИЦА |

Цементный композит – обзор

Характеристики сжатия . Прочность на сжатие цементных композитов, включая ферроцемент, волокнистый RC и TRC, в основном определяется прочностью цементной матрицы. Таким образом, любые достижения в матрице могут быть перенесены на композит, например, использование матриц с высокими или сверхвысокими характеристиками, прочность которых превышает 150–200 МПа, и где ожидается значительное повышение долговечности.