Цемент со шлаком пропорции для бетона

Очень часто в строительстве используется цемент со шлаком, что это за материал, не нужно объяснять опытным мастерам. А вот новичкам в строительном деле будет полезно узнать, что шлакоцемент — это гидравлическая вяжущая субстанция, образованная посредством измельчения клинкера, гипса, а также доменного шлака — вторичного металлургического продукта. Химический состав шлаков играет важнейшую роль в определении класса прочности шлакоцемента. В цемент могут идти гранулированные и негранулированные, кислые, основные шлаки.

Блок: 1/2 | Кол-во символов: 535

Источник: http://zFundament.ru/materialy/shlakotsement-opredelenie-ponyatiya-glavnye-osobennosti-pravilnye-proportsii/

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Блок: 2/7 | Кол-во символов: 2553

Источник: http://o-cemente. info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

Технические характеристики

По ГОСТ 1017-85 шлакопортландцемент включает в себя такие компоненты и технические условия:

- Клинкер должен содержать магний не больше 5-6 %, так как этот элемент способен снизить качественные характеристики бетона.

- Шлаки в гранулах, полученные доменным или электротермометаморфическим путем – примерно, 20-80 % (в зависимости от того какие характеристики нужны).

- Минералы гипсового происхождения – чистый гипс, добытый природным путем с добавление фосфора и фтора, но не больше 5 процентов от всего объема клинкера.

ШПЦ делят на два вида – нормальнотвердеющий и быстротвердеющий. Во второй материал добавляют специальные присадки, которые являются ускорителями минерального и вулканического происхождения – пепел, пемза. Бетон из шлака имеет такие пропорции: 4-5 частей шлака, 2 части цемента, 2 части песка. Прочность таких изделий достигается уже через 1-2 недели.

Бетоны на основе металлургических шлаков отрицательно переносят перепады температуры, поэтому материал будет затвердевать долгое время в прохладных условиях. Для ускорения процесса используют специальные присадки или обрабатывают конструкцию теплом при помощи тепловых подушек либо опалубок с электроподогревом. При воздействии высоких температур бетон наберет прочность через 28 дней. Вяжущее вещество обладает такими качествами:

- если в состав входит большое количество шлаков, тем будет дольше твердеть бетонная смесь и меньше тепла будет выделено при гидратации;

- шлаковые цементы дают такую же усадку, как и портландцемент;

- жаростойкость ШПЦ составляет от 600 до 800 градусов С;

- цемент на шлаке при отсутствии активных веществ и плотной молекулярной консистенции после застывания не будет вступать в реакции с водой. Такой материал является незаменимым для возведения сооружений во влажных условиях.

Сроки годности шлакопортландцемента намного ниже, чем у обычного сухого цементного раствора.

Материал пригодный к использованию около 45 дней с момента отгрузки с производства. Категорически не рекомендуется применять просроченный стройматериал, так как он теряет свои качества на прочность и водонепроницаемость.

Портландцемент и шлакопортландцемент имеют такие отличия:

- Стоимость портландцемента гораздо выше, чем обычная смесь ШПЦ.

- Портландцемент быстрее становится прочным, а бетон, со шлаком спустя 21 день.

- В портландцементном составе нет шлака, туда входят клинкер и определенный минеральный состав со специальными присадками-ускорителями.

- ШПЦ имеет менее выраженную экзотермическую реакцию в процессе затвердения, бетонная смесь почти не нагревается, это в свою очередь приносит трудности при показателях температуры ниже +4 градусов С.

- Шлакопортландцемент имеет меньшую плотность и вес готовых конструкций.

Блок: 3/6 | Кол-во символов: 2716

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html

Как приготовить шлакобетон

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Блок: 2/2 | Кол-во символов: 773

Источник: https://postroika.com.ua/2016/02/29/beton-iz-shlaka-kak-prigotovit-svoimi-rukami/

Сфера использования

Цемент со шлаком для чего он нужен? Портландцемент со шлаком пользуется популярностью при возведениях подводных бетонных и железобетонных конструкций, которые будут подвержены воздействиям водной среды. Материал имеет высокие показатели прочности, используется при изготовлении бетонного раствора, панелей для стен и сухих смесей. Данный вид цемента ничем не уступает марке М500, который является классическим цементом.

Материал имеет высокие показатели прочности, используется при изготовлении бетонного раствора, панелей для стен и сухих смесей. Данный вид цемента ничем не уступает марке М500, который является классическим цементом.

Цемент с добавлением шлака наиболее экономичный и популярный стройматериал для постройки стен и плит перекрытия с арматурой. Когда при постройке конструкций из облегченного мастерила для фундамента используют шлакобетон, который распределяется по классам:

- 10 – применяется при теплоизоляционных работах;

- 25-35 – незаменимы при постройках несущих элементов;

- 50 класс — лучший вариант при сооружении армированных перемычек, наружных несущих стен и внутренних перегородок.

Шлакобетон применяется на масштабных объектах, и ценится за маленький удельный вес, если сравнивать его с силикатными или керамическими изделиями. Благодаря таким положительным качествам нагрузка на фундаментные и конструктивные части получается сниженная. Также имеется возможность создавать плиты больших габаритов, такая методика экономит время и финансы в процессе монтажа. При надобности панели можно без затруднений транспортировать.

Сферы применения портландцемента со шлаком:

- возведение сборных и монолитных элементов в частных и промышленных стройках;

- изготовление конструкции, в технологии которой требуется ускоренное твердение;

- работы по укладке дороги, где требуется быстрое схватывание смеси;

- при производстве коммуникационных труб из бетона;

- постройка моста, эстакады;

- применение шлакопортландцемента для замеров растворов для штукатурки и кладки.

Хотя ШПЦ обладает хорошими характеристиками в эксплуатационный период, спустя три, четыре десятка лет качество каменных конструкций резко снижается. По этой причине имеет значение вовремя принять меры, которые предупредят разрушение построек.

Блок: 4/6 | Кол-во символов: 2019

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html

Выбор сырья и особенности хранения

Портландцемент на основе шлака следует на протяжении длительного времени выдерживать во влажной среде, поскольку преждевременное высыхание плохо влияет на его твердение. При достаточных показателях влажности и повышенных температурах ускоряется твердение, поэтому обработка портландцемент в автоклавах и камерах весьма эффективна.

Прочность строительного материала достигается выполнением мельчайшего помола. Благодаря таким действиям цемент быстрее твердеет и становится более прочным. Тонкость помола отвечает за такой показатель, как активность. С целью получения вяжущего высокого качества специалисты рекомендуют применять двухступенчатый или сепараторный помол.

В производстве шлакобетона может использоваться не любое сырье. Главным требованием в отношении шлака выступает отсутствие оксидов химических соединений, которые способны отрицательно влиять на характеристики получаемого строительного материала. С особым вниманием относятся и к чистоте шлака, он должен быть лишен глины, земли, золы и иного мусора. В производстве шлакобетона используют шлаки топливной и металлургической промышленности.

Прочность портландцемента достигается мельчайшим помолом (двухступенчатым или сепараторным).

Благодаря металлургическому шлаку получают максимально прочный бетон. Из всего разнообразия шлаков топливной промышленности наиболее подходящий класс – антрацитные породы. Непригодными для данных целей считаются продукты сгорания бурых углей, поскольку они содержат примеси, которые присоединены к шлаку на основе неустойчивых связей.

Не последние место в достижении чистоты, а как результат и прочности принадлежит правильному хранению, в процессе которого шлак перемещают не менее 3-х раз с места на место, тем самым позволяя избавиться от примесей извести и серы.

Шлаки пригодны для производства до тех пор, пока сохраняют кристаллическую структуру и не проявляют признаков распада, возникающих при переходе одних соединений в другие под действием влаги и газов, которые находятся в воздухе. Образующиеся соединения обладают большим объемом, поэтому переход сопровождается разрушением кусков шлака и растрескиванием.

Класс шлакобетона зависит от размеров зерен шлака, которые могут варьироваться в пределах 5-40 мм. Песок для получения смеси используют с размером гранул не более 5 мм. Благодаря наличию шлакового песка повышается ряд показателей бетона, среди которых плотность и прочность. Шлаковый щебень позволяет получить более легкий бетон, обладающий высокими теплоизоляционными свойствами, однако его прочностные характеристики будут иметь более низкий уровень.

Блок: 4/7 | Кол-во символов: 2609

Источник: http://o-cemente.info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

Классификация портландцемента со шлаком

Портландцемент класс 300 по ГОСТ 10178-85

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 50-6040-501,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 3,8-4,222,0-23,5 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,2-5,533,5-34,0 |

| 6 | Начало схватывания не ранее, час/мин | 3-10 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-40 |

Портландцемент класс 400

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гранулированный доменный шлак- портландцементный клинкер- гипсовый камень | 38-4058-621,5-3,5 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 3,0-3,512,0-13,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,6 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,1-4,325,0-26,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 5,8-6,041,4-42,5 |

| 6 | Начало схватывания не ранее, час/мин | 3-00 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 4-20 |

Портландцемент класс 500

| Характеристика | Показатель | |

| 1 | Вещественный состав цемента, %:- гипсовый камень- портландцементный клинкер | 2,0-2,5100 |

| 2 | Предел прочности (3 суток твердения)- при изгибе, МПа- при сжатии, МПа | 4,5-4,825,0-27,0 |

| 3 | Массовая доля:- свободного оксида кальция, %- оксид магния в клинкере, % | менее 0,5менее 1,5 |

| 4 | Активность при пропаривании- при изгибе, МПа- при сжатии, МПа | 4,3-4,631,0-34,0 |

| 5 | Предел прочности (28 суток твердения)- при изгибе, МПа- при сжатии, МПа | 6,3-6,550,5-52,0 |

| 6 | Начало схватывания не ранее, час/мин | 2-32 |

| 7 | Тонкость помола (через сито 008), % | 90,0 |

| 8 | Конец схватывания не ранее, час/мин | 3-43 |

Блок: 5/7 | Кол-во символов: 2015

Источник: http://o-cemente. info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html

Особенности применения шлакоцемента

Состав данного продукта определяет ряд особенностей применения, на которые следует обратить особое внимание:

- Повышенное время схватывания и набора марочной прочности.

- Небольшой гарантированный период хранения – 45 суток.

- Необходимость в длительном тщательном уходе за конструкциями в жаркое время года – регулярном увлажнении и укрытии полиэтиленовой пленкой.

- «Капризность» по отношению к перепадам температуры.

- Ограниченное применение в условиях пониженной температуры окружающей среды.

В то же время, учитывая положительный баланс преимуществ и особенностей «вяжущего» этого вида можно утверждать что если стоит задача возведения здания при минимальных затратах на основные строительные материалы, шлакопортланцемент, является самым предпочтительным вариантом общестроительному портландцементу.

Блок: 5/5 | Кол-во символов: 826

Источник: https://cementim.ru/tsement-so-shlakom-osobennosti-i-primenenie/

Недостатки

Портландцемент со шлаком имеет один недостаток — если нарушена герметичность мешков, прочностные качества потеряются через 45 дней после даты изготовления.

Еще производители цемента могут добавлять минеральные добавки согласно нормативам и строительным правилам. Не стоит опасаться бетона с добавлением шлаков, рекомендуется подобрать марку, которая будет соответствовать поставленной задаче.

По отзывам и рекомендациям профессионалов и частных строителей шлакощелочной бетон имеет хорошо подобранный состав, который позволяет возводить надежные и долговечные сооружения. Многие мастера отмечают, что раствор имеет приемлемые цены и удобную упаковку, работать с ним достаточно просто. Товар легко доставлять на строительный объект и выгружать. Материал полностью соответствует стандартам качества, по этой причине конструкции получаются долговечными и прочными.

Товар легко доставлять на строительный объект и выгружать. Материал полностью соответствует стандартам качества, по этой причине конструкции получаются долговечными и прочными.

Легкий бетон из смеси цемента песка и шлака имеет только положительные характеристики. Кроме приемлемой цены и легкости в применении стройматериал имеет высокие показатели плотности готовых сооружений, водонепроницаемость, морозоустойчивость.

Шлаковый цемент – высокоэффективная и прочная смесь, которая широко применяется в строительных сферах. В зависимости от потребностей можно изменять пропорции составных частей в цементной смеси для того чтобы достичь наилучшего результата и качества.

Блок: 6/6 | Кол-во символов: 1457

Источник: https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html

Количество использованных доноров: 5

Информация по каждому донору:

- http://o-cemente.info/izgotovlenie-betona/tsement-so-shlakom-primenenie-smesi.html: использовано 3 блоков из 7, кол-во символов 7177 (43%)

- https://betonov.com/vidy-betona/drugie-vidy-i-marki/portlandcement-so-shlakom.html: использовано 4 блоков из 6, кол-во символов 6754 (40%)

- https://cementim.ru/tsement-so-shlakom-osobennosti-i-primenenie/: использовано 2 блоков из 5, кол-во символов 1469 (9%)

- https://postroika.com.ua/2016/02/29/beton-iz-shlaka-kak-prigotovit-svoimi-rukami/: использовано 1 блоков из 2, кол-во символов 773 (5%)

- http://zFundament.ru/materialy/shlakotsement-opredelenie-ponyatiya-glavnye-osobennosti-pravilnye-proportsii/: использовано 1 блоков из 2, кол-во символов 535 (3%)

Бетон из граншлака: состав и пропорции

Особенности и области применения

Гранулированный шлак повсеместно применяется в строительных целях. Доменные граншлаки в составе смеси используются в качестве заменителя (иногда частично) песка. Также гранулированный шлак – это эффективный заменитель натуральных материалов из камня, которые используются для ремонта и строительства автомобильных магистралей.

Доменные граншлаки в составе смеси используются в качестве заменителя (иногда частично) песка. Также гранулированный шлак – это эффективный заменитель натуральных материалов из камня, которые используются для ремонта и строительства автомобильных магистралей.

Схема производства бесклинкерных цементов.

Если сравнивать основание из гранитного щебня и из шлака, то второе имеет ряд преимуществ. Благодаря тому что шероховатость поверхности зерен щебня из шлаков больше, он лучше и легче укатывается.

Щебень из доменного шлака повышает качество технологических характеристик бетона, являясь эффективным заполнителем. На 70-80% его прочность выше, чем те же параметры у бетонной смеси с добавлением гранита, что не может не сказываться на качестве готовых изделий.

Схема процесса сухой грануляции доменного шлака.

Мелкозернистый бетон, используемый в армоцементных и железобетонных конструкциях, содержит в своем составе гранулированные шлаки. В целом состав мелкозернистого бетона выглядит следующим образом: в роли вяжущего компонента применяют шлакопортландцемент и бесклинкерные шлаковые вяжущие, дробленый отвальной/литой шлак в качестве заполнителя, вода и ПАВ.

Для достижения полноты химико-физических процессов, которые происходят при тепловлажностной обработке, и высокой удобоукладываемости важно подобрать при выборе сочетания мелкозернистого шлакового бетона необходимое содержание воды.

Количественное соотношение материалов

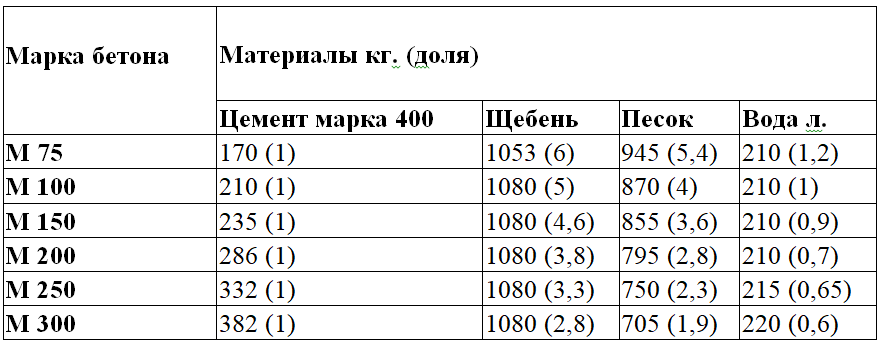

Ниже представлена таблица, в которой показано, сколько граншлака нужно взять, чтобы приготовить один куб раствора.

Расход каждого компонента зависит от марки смеси, какую вы хотите получить

| Марка | Цемент (кг) | Щебень (м3) | Песок (м3) |

| 100 | 220 | 0,8 | 0,6 |

| 200 | 280 | 0,8 | 0,5 |

| 250 | 330 | 0,8 | 0,5 |

| 300 | 380 | 0,8 | 0,4 |

Количество раствора, необходимого для приготовления и применения на площади конкретных размеров, рассчитывается по следующей формуле: длину нужно умножить на ширину и на глубину обрабатываемой поверхности. Полученная цифра и будет тем количеством, которое вам потребуется для заливки требуемого пространства.

Полученная цифра и будет тем количеством, которое вам потребуется для заливки требуемого пространства.

Схема производства шлакопортландцемента.

На качество раствора влияет назначение и ответственность будущей конструкции. Для состава М100 расходуют цемента меньше, чем для М400 (500). В силу того что бетон М400 (500) способен выдерживать большие нагрузки, чем М100, то и соотношение входящих в них материалов будет разным.

Товарный бетон – это М400 (500). Помимо основных составляющих, в них вносят различные добавки (в том числе и морозостойкие). Ниже приведены данные по изготовлению раствора классом М100-450 из цемента М400 (500).

Пропорции бетонной смеси из цемента М400

| Марка | Объем раствора из 10 л цемента, в л | Массовый состав (кг) Ц/П/Щ | Массовый состав (л) на 10 л цемента П/Щ |

| 100 | 78 | 1/ 4,6/ 7 | 41/61 |

| 150 | 64 | 1/ 3,5/ 5,7 | 32/50 |

| 200 | 54 | 1/ 2,8/ 4,8 | 25/42 |

| 250 | 43 | 1/ 2,1/ 3,9 | 19/34 |

| 300 | 41 | 1/ 1,9/ 3,7 | 17/32 |

| 400 | 31 | 1/ 1,2/ 2,7 | 11/24 |

| 450 | 29 | 1/ 1,1/ 2,5 | 10/22 |

Пропорции бетонной смеси из цемента М450

| Марка | Объем раствора из 10 л цемента, в л | Массовый состав (кг) Ц/П/Щ | Массовый состав (л) на 10 л цемента П/Щ |

| 100 | 90 | 1/ 45,8/ 8,1 | 53/71 |

| 150 | 73 | 1/ 4,6/ 6,6 | 40/58 |

| 200 | 62 | 1/ 3,5/ 5,6 | 32/49 |

| 250 | 50 | 1/ 2,6/ 4,5 | 24/39 |

| 300 | 47 | 1/ 2,4/ 4,3 | 22/37 |

| 400 | 36 | 1/ 1,6/ 3,2 | 14/28 |

| 450 | 32 | 1/ 1,4/ 2,9 | 12/25 |

Технология изготовления

(средняя плотность – 1800-2300 кг/м3, прочность – 30-100 МПа)

- оптимизация зернового состава заполнителя;

- подбор рационального состава цементно-шлаковой смеси;

- интенсивное перемешивание цементно-шлаковой смеси в смесителях;

- применение эффективных способов пропаривания (t = 90-100°C) и уплотнения.

Предварительно дробят гранулированный шлак. Способ дробления во многом определяет форму зерен и величину их поверхности. Полученный состав шлакового заполнителя в виде зерен должен по минимуму обеспечивать потребность смеси в воде. При производстве гранулированного шлака нужно использовать смесь дробленого и недробленого гранулированного шлака, обеспечивающую оптимальный состав заполнителя.

Население с давних времен использует для целей строительства шлаки. Легкий и прочный материал шлакобетон получается путем смешения вяжущего и металлургического шлака. Его стоимость в 1,5 раза дешевле полнотелого кирпича, а эффективность теплозащитных свойств примерно во столько же раз выше. При хорошей защищенности от влаги и гидроизолированном фундаменте срок службы стен из данного материала обладает долговечностью и составляет около 50 лет.

Цемент со шлаком — что это значит?

Цемент со шлаком – строительный материал, применяемый во многих сферах для возведения наземных/подземных, подводных сооружений. Это вяжущий гидравлический компонент, производимый посредством измельчения цементного клинкера, шлака в гранулах (20-80%, но оптимально 50%) и гипса (максимум 5%).

На протяжении достаточно длительного времени в сфере строительства гранулированный шлак считали отходом, но потом начали применять шлаковые бетоны, оценив их долговечность и легкость. Материалы вторичного производства, так называемые отходы работы металлургической промышленности, с добавлением глины, гипса, смешанные с цементом, придают конструкции повышенную прочность.

Шлаковый цемент нашел широкое применение в сооружении железобетонных объектов, где установлены высокие показатели стойкости к воздействию агрессивных химических веществ. Эти бетонные смеси актуальны для монтажа монолитных построек. Так, в случае применения обычного цемента в больших конструкциях выделяется значительный объем тепла, который в процессе быстрого охлаждения может стать причиной появления деформаций и трещин. При использовании шлакобетона такой проблемы не возникает.

При использовании шлакобетона такой проблемы не возникает.

Самый распространенный цемент со шлаком – это созданный на соединении щелочного металла и гидросиликата Calcium, в тандеме с гидроилюмосиликатом и мелким металлургическим шлаком. Выполненные из данного материала конструкции дают минимальную пористость. Благодаря высокому качеству гидропоглощение минимально, а стойкость к низким температурам максимальная. Уже через сутки материал набирает около 30% прочности по нормативу.

Когда добавляется шлак в бетонную смесь, она не боится агрессивной среды – морская вода и разного типа хлориды, кислоты и сульфаты конструкции/зданию будут не страшны.

Недостатки

Следует упомянуть, рассматривая цемент со шлаком, что это материал со сравнительно небольшим количеством минусов. Точнее, он один – при нарушении герметичности тары, в которой поставляется цемент, он теряет свою прочность уже через полтора месяца со дня производства.

Достоинства

Рассматривая цемент со шлаком, нужно тщательно изучить все нюансы и особенности. Несмотря на большое количество плюсов, основным достоинством шлакопортландцемента является более низкая себестоимость при прочих равных. Доменный гранулированный шлак, который появляется в качестве отходов выплавки черного металла, проявляет все те же свойства, что и обыкновенный цемент. При этом, предполагает и некоторые положительные свойства.

Основные преимущества цемента со шлаком:- Более низкая цена при условии тех же параметров и характеристик прочности.

- Небольшой показатель плотности и удельного веса не оказывают на фундамент и перекрытия существенного давления.

- Прекрасная жаропрочность материала – диапазон нагрева доходит до +800 градусов.

- Коррозийная стойкость на высоком уровне.

- Высокая скорость затвердевания.

- Повышенный показатель морозостойкости при применении технологии пропаривания железобетонных изделий.

- Сравнительно низкая температура тепловыделения.

- Великолепная стойкость монолита к воздействию сульфатных и пресных вод, другим агрессивным средам.

Технология производства

Цемент со шлаком пропорции для бетона может предполагать разные – все зависит от требуемых характеристик и параметров, условий эксплуатации итоговой конструкции. Обычно в составе шлакоцемента есть три компонента: клинкер, гипс и шлак. Но есть шлаковый бесклинкерный цемент, в котором объем шлака может достигать 90%. Такой материал стоит меньше, но сфера применения его достаточно ограничена.

Процесс производства шлакового цемента простой:- Высушивание шлака до уровня влажности менее 1%. В общем объеме материала его доля может варьироваться в пределах от 20 до 80%.

- Тщательный помол шлака с гипсом и клинкером в мельнице до получения тонкодисперсного гомогенного порошкообразного вещества. Одновременно осуществляется смешивание материалов и доля гипса не должна быть больше 5%.

Цемент со шлаком производят из доменного шлака – вторичного продукта металлургической сферы. Класс материала во многом зависит от качества исходных материалов: свойств клинкера и шлака. Клинкер в смеси выступает в качестве активизатора шлаков.

Класс шлакоцемента определяется видом шлака – он бывает гранулированным, кислым, основным. На прочность влияет не столько физическая структура, сколько химическая формула. Гранулированные шлаки стоят меньше, но нужно помнить, что созданный на их основе раствор будет твердеть дольше обычного и в смесь шлак не стоит вводить в объеме более 50%.

Сферы применения портландцемента со шлаком

Цемент со шлаком применение нашел в самых разных сферах. Часто используют его в строительстве подводных железобетонных конструкций, на которые будет постоянно влиять водная среда. Также материал актуален для создании сухих смесей для производства панелей для стен, других конструкций. Этот тип цемента по характеристикам соответствует портландцементу марки М500.

Шлаковый цемент – популярный и экономный строительный материал, использующийся для возведения плит перекрытия, стен с арматурой. Способность шлакобетона демонстрировать те или иные параметры зависит от класса.

Классы шлакобетона и его применение:- 10 – используется при выполнении теплоизоляционных работ

- 25-35 – актуален для строительства несущих конструкций/элементов

- 50 – лучший материал для создания наружных несущих стен, разного типа армированных перемычек, внутренних перегородок зданий и т.д.

Шлакобетон ценят за небольшой удельный вес, поэтому часто применяют на серьезных объектах. Таким образом удается существенно снизить нагрузку на конструктивные части и фундамент, сэкономить финансы и время при монтаже плит больших габаритов (за счет пониженной массы).

Основные сферы применения шлакобетона:- Создание монолитных/сборных элементов в промышленном/частном строительстве

- Создание конструкций с необходимостью ускоренного твердения

- Производство бетонных коммуникационных труб

- Работы по монтажу дорог, где актуально быстрое схватывание раствора

- Строительство мостов, эстакад

- Замес растворов для кладки, оштукатуривания

Когда готовится цемент со шлаком, пропорции для бетона, нужно учитывать одну особенность – несмотря на все положительные свойства материала, через 3-4 десятка лет качество монолита резко снижается. Об этом моменте нужно помнить и вовремя принимать меры по предупреждению деформации конструкций/зданий.

Выбор сырья и особенности хранения

Производство шлакоцемента регулируют ГОСТы 10178-85 и 31108-2003: первый определяет марку прочности, второй – класс. При выборе материала ориентироваться лучше всего на лабораторный анализ.

Обращают внимание на пропорцию химических элементов:- В составе доменного шлака должны быть 4 оксида: CaO, SiO2, Al2O3, MgO в общей пропорции 9:1.

- Объем оксида серы SO3 – максимум 3.5%

- В клинкере должны быть: MnO в объеме не больше 3%, также C3A и C3S

Цемент на базе шлака долгое время держат во влаге, так как раннее высыхание негативно влияет на твердение. При правильных показателях влажности и высокой температуре твердение ускоряется, в связи с чем обработка цемента в специальных камерах и автоклавах очень эффективна.

Прочность шлакоцемента гарантируется очень мелким помолом, который в ответе за быстрое твердение и высокую прочность. Именно тонкость помола влияет на активность. Если нужно получить высококачественное вяжущее (для фундамента, к примеру) лучше применять сепараторный либо двухступенчатый помол.

В смесь для приготовления шлакобетона добавляют далеко не любое сырье. Основное требование к шлаку – отсутствие в его составе оксидов химических соединений, способных плохо повлиять на свойства материала. Обязательное требование: шлак должен быть чистым, без любого рода примесей (земли, глины, золы и т.д.). Как правило, в цемент идут шлаки металлургической/топливной промышленности.

Из металлургического шлака делают самый прочный бетон. В то же время, из шлаков топливной промышленности больше всего подходят антрацитовые породы. Не применяются для производства шлакоцемента продукты сгорания бурых углей ввиду наличия в них примесей, соединяющихся со шлаком неустойчивыми связями.

Большое значение для чистоты и прочности шлака имеет правильное хранение: шлак перемещают минимум 3 раза в местах хранения, избавляясь от примесей серы и известей. Материал пригоден для производства, пока в нем сохранена кристаллическая структура и отсутствуют признаки распада, появляющиеся под воздействием находящихся в атмосфере газов и влаги в процессе перехода одних соединений в другие. Эти соединения имеют большой объем, ввиду чего при переходе разрушаются и растрескиваются куски шлака.

Класс шлакобетона зависит от величины зерен шлака – они могут варьироваться в диапазоне 5-40 миллиметров. Для получения смеси песок берут фракции максимум 5 миллиметров. Шлаковый песок повышает многие показатели бетона, в том числе прочность и плотность. Из шлакового щебня производят легкий бетон, с прекрасными показателями теплоизоляции, но низкий прочностью.

Технические характеристики

Все свойства и параметры шлакобетона определяются ГОСТ 10178-85 и зависят от используемых в производстве компонентов (их качества и объема).

Компоненты и свойства смеси:- В клинкере должно содержаться магния максимум 5-6%, в противном случае понижается качество бетона

- Шлаки в гранулах, произведенные электротермометаморфическим или доменным путем, входят в состав в объеме 20-80% и определяют плотность, прочность и другие характеристики

- Чистый гипс, полученный естественным путем с добавлением фтора и фосфора, включается в состав в объеме максимум 5%

- Чем больше в составе шлака, тем дольше затвердевает смесь и тем меньше тепла продуцируется реакцией гидратации

- Усадка шлакового цемента такая же, как и у обычного

- Жаропрочность находится в пределах +600-800 градусов

- При условии отсутствия плотной молекулярной консистенции, а также использующихся для активации веществ после застывания шлак не станет реагировать с водой, поэтому смесь часто используют в создании конструкций в условиях повышенной влажности

Шлакопортландцемент бывает быстротвердеющим и с нормальными параметрами твердения. Для активизации процесса в материал добавляют присадки – это специальные ускорители вулканического или минерального происхождения (это могут быть пемза, пепел). Произведенный из шлака бетон готовят в таком соотношении: 4-5 частей шлака, по 2 части песка и цемента.

Конструкции/здания достигают прочности уже в течение 7-14 дней. В прохладных условиях материал твердеет медленно, поэтому для ускорения процесса используются обработка теплом, добавка специальных присадок.

Нужно помнить, что срок годности шлакоцемента намного ниже в сравнении с обычным. Материал можно использовать 45 дней после отгрузки с производства, так как по прошествии этого времени он теряет характеристики водонепроницаемости и прочности.

Портландцемент и шлакопортландцемент – отличия

Отличия обыкновенного портландцемента и материала на базе шлака определяют сферу использования смесей. Свойства и параметры достаточно сильно разнятся, поэтому до начала работ нужно все тщательно изучать.

Чем отличается цемент со шлаком от обычного:- Цена портландцемента намного выше стоимости смеси со шлаком.

- Портландцемент при условии отсутствия присадок быстрее набирает прочность.

- Отличается состав – в цементе со шлаком есть также гипс, в портландцемент часто добавляют различные присадки-ускорители, пластификаторы и т.д.

- У шлакоцемента менее выражена экзотермическая реакция при застывании, благодаря чему бетон почти не греется, поэтому не может использоваться при низких температурах (но и усадки, деформаций дает меньше).

- Цемент со шлаком демонстрирует меньшие показатели плотности и массы готовых конструкций.

Классификация портландцемента со шлаком

Портландцемент со шлаком делится на разные классы, каждому из которых присущи определенные технические характеристики и параметры, отраженные в нормативных документах. Ниже представлены таблицы со всеми значимыми данными, без которых невозможно выполнить расчеты и начать работы.

Класс 300 по ГОСТ 10178-85

Класс 400

Класс 500

Приготовление бетона со шлаком

В составе шлакоцемента основными компонентами являются сам шлак, клинкер и гипс в разных пропорциях. Оптимальное соотношение указано в документах и сертификатах, процесс приготовления смеси идентичен работе с обычным цементом.

Состав смесей для приготовления шлакобетона

Чтобы получить шлакобетон средней марки, достаточно взять 4-5 частей фракционной смеси шлака, по 2 части песка и цемента. Удешевить раствор можно посредством смешивания цемента и извести в пропорции 3:1.

Как приготовить

За несколько часов до предполагаемого замеса раствора желательно увлажнить шлак водой для повышения длительности службы бетона. Потом все компоненты смешивают в нужных пропорциях, аккуратно перемешивают до однородности. Готовую массу используют в течение часа-полтора.

Шлаковый цемент – прочная и высокоэффективная смесь, которая часто используется в выполнении разнообразных ремонтно-строительных работ. Пропорции входящих в состав материалов можно менять для получения нужных свойств и характеристик.

Шлак+Цемент+Умелые руки=Дачный дом

Этот дачный дом (рис. 1), построенный автором, стоял 20 лет и простоял бы еще 50 лет, если бы деревня оказалась перспективной. Дом был сухой и теплый. А для его сооружения потребовались цемент, шлак и, конечно, умелые руки.

Дачный дом начинается с фундамента

Перво-наперво пришлось выкопать траншею под фундамент. Грунт был глиняный, и размеры траншеи оказались небольшими: 50 см шириной и 50 см в глубину.

Фундамент решил сделать ленточный заливной из кирпичных обломков размером до 7 см (заметим, что кирпичный щебень должен быть чистым, без пыли и мелкой крошки). Весь дачный дом строился на чистой воде.

На дно траншеи ровным слоем насыпал речной песок (толщина слоя 15— 20 мм). На песок уложил половинки кирпича с зазорами 3—5 мм, а сверху насыпал заготовленный кирпичный щебень слоем толщиной 10 см (рис. 2).

В продолговатом ящике приготовил сухую смесь цемента и песка в соотношении 1 :5 (по объему). Перед приготовлением раствора цемент и песок всегда тщательно перемешивал в сухом виде до образования однородной смеси.

Так как песок и цемент в растворе быстро оседают, заливку фундамента производил из ведра. То есть сначала в ведро насыпал сухой раствор (1/2 ведра), а на краю траншеи, размешивая смесь, добавлял в ведро воду до верха. Приготовив раствор, сразу целиком ведро выливал на щебень. При этом весь раствор должен пройти сквозь щебень. Если сверху образуется горка из раствора — значит, раствор густой. Заливать раствор из ведра нужно не в одно место, а по периметру всего фундамента через 30—40 см для обеспечения равномерности заливки. После полной заливки первого слоя хорошо бы посредине траншеи по всему периметру положить хоть бы одну нитку толстой проволоки. Я сам в качестве арматуры положил тонкие трубы от отопления.

Весь фундамент хорошо бы залить вровень с землей за один день. При заполнении раствором траншеи я уложил его в три слоя. В верхнем слое в 5—10 см от поверхности предусмотрел еще одно армирование. Не забудьте, конечно, проверить «горизонтальность» фундамента по уровню, ватерпасу и т. д.

С наружной стороны дома двумя целыми кирпичами сделал напуск, тем самым на 10 см расширяя фундамент. То есть теперь его ширина стала 60 см, а высота фундамента увеличивается на 2 толщины кирпича. Теперь с внутренней стороны фундамента укрепим доску опалубки и заполним промежуток между кирпичами напуска и опалубкой шлакопесчаноцементным бетоном. Компоненты бетона (шлак, песок, цемент) взяты в соотношении 6:1:1. Дозировать компоненты раствора рекомендую ведрами.

Вначале следует хорошо размешать цемент с песком, а затем уже эту смесь перемешать со шлаком. Вода в бетон добавляется в зависимости от влажности песка и шлака, но учтите, что раствор (последнее не забудьте сделать!) не должен быть жидким и его можно было бы трамбовать.

Залив бетон в опалубку фундамента вровень с верхним кирпичом напуска, сверху делаем ровную стяжку из цементного раствора толщиной 10—15 мм. При приготовлении раствора для стяжки на 1 часть цемента берется 4— 5 частей песка.

Через 2—3 дня можно укладывать сверху стяжки гидроизоляцию, например, из рубероида (желательно одной непрерывной лентой без разрывов). Если придется-таки стыковать концы, делать это нужно внахлест, чтобы концы рубероида накладывались друг на друга не менее чем на 50—60 см. Лучшая гидроизоляция получается из рубероида или толя, уложенных на горячий битум, то есть на бетонную стяжку наносится слой разогретого битума, а на битум укладывается рубероид. Надежнее, конечно, на первый слой рубероида с помощью того же битума наклеить еще один. Боковины рубероида обязательно должны свисать со сторон фундамента не менее чем 5 см.

Цоколь

Итак, фундамент закончен. Теперь на очереди цокольная часть (рис. 3). Как и надземную часть фундамента, наружную сторону цоколя делаем с кирпичной облицовкой, которую можно сложить из неровных половинок, конечно, укладывая их неровностями внутрь, что улучшит их скрепление с бетоном. Высоту цоколя обычно делают 60—75 см.

Отметим, что чем выше цоколь, тем лучше будет проветриваться подполье. Конечно, прежде чем начать сооружение цоколя, необходимо уложить на гидроизоляцию фундамента цементную стяжку толщиной 5—10 см. В цоколе обязательно предусмотрите окна для проветривания подполья. Во время бетонирования в окнах можно закрепить сетки (проволочную или сделанную из арматуры). Наверху цоколя, как и на фундаменте, делается цементная стяжка, умелыми руками укладывается гидроизоляция и снова цементная стяжка, которая тщательно выравнивается мастерком. Состав шлакобетона для цоколя тот же, что и для верхней части фундамента.

Стены

Прежде всего для будущих стен необходимо соорудить опалубку из деревянных щитов высотой 40—45 см (рис. 4). Стойки, крепящие щиты, лучше врыть в землю. Расстояние между стойками, естественно, зависит от толщины досок в щитах опалубки и от ширины стен (не забудьте 5 см на зазор). Главное требование к опалубке, чтобы при трамбовке ее доски не выгибались, что выяснится при первой же трамбовке совместно с засыпкой.

Стойки сверху сбиваются планками, но можно скрепить и щиты. Бока фиксируются при помощи клиньев, вбиваемых между щитами и стойками в зазор, который также необходим для более удобного снятия и установки щитов на другое место.

Как правило, стены домов обычно делаются из монолитного бетона, но из-за нехватки цемента автор решился на эксперимент и соорудил стены из шлакоцементного бетона не сплошными, а с каналами.

Но лучше вообще-то дачные дома из шлакоизвестковоцементного бетона. Известь не дает отсыревать стенам, и они будут теплее. Если извести мало, можно ограничиться известковым бетоном от гидроизоляции до окон. В принципе шлакоизвестковоцементный бетон можно составить из компонентов, взятых в соотношении 10:1:1 (по объему).

Гашеную известь следует процедить сквозь металлическую мелкую сетку, чтобы не было комков, и разбавить водой, чтобы лучше размешивался состав бетона. Воду удобнее добавлять лейкой понемногу.

Но вернемся к стенам. Автор бетонировал дачный дом с помощью всего двух щитов, так что много материала для опалубки не потребовалось, да и работать с такими щитами легко. После установки опалубки (щитов) вначале бетон расстилается сплошным слоем толщиной 10—12 см по цементной стяжке и утрамбовывается. Затем на этот слой на расстоянии 10—15 см от щита ставится кусок фанеры или толстой негнущейся жести высотой 35—40 см, длиной 50 см (рис. 5). Промежуток между щитом и фанерой осторожно заполняется бетоном. Слой должен быть такой высоты, чтобы, аккуратно уплотненный, он не разрушился, если убрать фанеру. Можно свободное пространство между фанерой и щитом заполнить засыпкой, а затем, осторожно вынув фанеру, операцию повторить у противоположного щита, но засыпку уже делать вровень со слоем уже уложенного бетона. Во время работы следите, чтобы засыпка не попадала в бетон.

В стенах через каждые 30—50 см делаются поперечные перегородки шириной 10—15 см. Совпадение перегородок не обязательно. Образующиеся квадратные пустоты засыпают мелким шлаком, желательно от некоксующихся углей, керамзитом.

Для образования пустот удобно использовать специальный фанерный ящик с немного скошенными стенками, чтобы ящик было легче вынуть из стены после заливки бетона (рис. 6).

Углы дома монолитные — 50X50 см. В дверном проеме толщина стенок 25 см, в оконных — как у стен.

Для оформления окон наличниками понадобится дополнительная опалубка (рис. 7), состоящая из двух вертикальных досок (между досками предусматривается расстояние, равное ширине кирпича). При помощи этой опалубки в боковинах наличников укреплялись кирпичи, которые, выступая из стены, образуют как бы наличник, придавая окну нарядный вид. Итак, на кирпичный подоконник в промежуток между досками опалубки ставится распорка высотой 65 мм и толщиной, равной толщине доски опалубки.

На распорку в пространство между досками устанавливаются две половинки кирпичей (насухо), затем на них ставится опять распорка и целый кирпич. На него снова распорка, половинки кирпича и т.д.

Кирпичи вставляются в процессе бетонирования, причем укладываемый раствор прижимает их к доске, которая прибита к наружным сторонам досок дополнительной опалубки.

Низ подоконника делают, как цокольную часть дома.

Перекрытие оконных и дверного проемов осуществляют монолитными перемычками, для которых делается опалубка в виде ящика. На дно опалубки, чтобы из нее не вытекала вода, подстилается полиэтиленовая пленка, рубероид, пергамин. В перемычках необходимо уложить проволочную арматуру (5—6 штук), концы арматурин должны быть загнутыми и заходить на простенки не менее чем на 25—30 см.Высота перемычек 12—15 см. Бетон готовится на песке.

Карниз кладут с облицовкой из кирпичей, как цоколь.

Под потолочными балками — матицами выкладывается площадка из шлакопесчаноцементного бетона (6:1:1) толщиной 10—12 см (рис. 8). На балки кладется обвязка из бревен, в которые врубаются стропила.

На углах дома сделаны пилястры — выступы, которые должны выступать от стены дома на 25—30 мм, как и наличники.

Делаются пилястры так: угол от цоколя до карниза размечается на прямоугольники, половина из которых на 6—10 см меньше (см. рис. 1). Приготовьте бруски 50X25 мм, а затем обработайте их так, чтобы сечение брусков имело форму трапеции с меньшим основанием — 10—15 см (рис. 9). Прибейте к стенке бруски широкой стороной кверху по линиям разметки прямоугольников. В ограниченную брусками поверхность вбейте до половины немного старых кривых гвоздей и заштукатурьте прямоугольники. Полутерком выровняйте по брускам заполненные штукатуркой прямоугольники. Через прибитую к рамке металлическую сетку с ячейками от 5 до 10 мм с силой бросайте раствор на поверхность прямоугольников, в результате чего на них образуются бугорки. Рамку с сеткой нужно держать на расстоянии 15—20 см от стены. По окончании штукатурных работ снимите бруски, сбоку подровняйте фаски (скосы) теркой, сделав их гладкими. Стены дачного дома, естественно, штукатурят.

Потолок

Сверху на потолочные балки прибивают брусья, а на них кладут сбитые из досок щиты. На щиты, в свою очередь, укладывают теплоизоляционный материал. Снизу к балкам прибивают листы фанеры, оргалита или другого материала.

Внутренняя ширина дома 4 м, площадь 27 м2. Отапливался дом варочной печью два раза в день в условиях московских морозов, на что требовалось 2 т угля антрацита на всю зиму.

Под полом можно сделать подполье.

У автора дом был без отмостки и не было никакой сырости.

Дом, сделанный умелыми руками, простоял около 20 лет и не приобрел ни одной трещины.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Бетон из шлака (шлакобетон). Статьи компании ««МК-ОМБ» (мастер класс-оборудование малого бизнеса)»

Из шлакобетона возводят монолитные и блочные наружные и внутренние стены.

Шлакобетон является дешевым и хорошим конструкционным материалом для строительства малоэтажных зданий.

Вяжущим для шлакобетона могут служить цемент, известь, гипс, глина и др.

В качестве заполнителя обычно используют просеянный антрацитовый или каменноугольный шлак.

Свежий шлак обычно содержит много вредных для бетона примесей (несгоревший уголь, сера, магний, известь и др. ).

Чем больше в шлаке несгоревших угольных частиц, тем он темнее.

Шлак может содержать до 40% несгоревшего угля и пыли. Изделия из такого шлака огнеопасны, и для их изготовления требуется большой расход вяжущего вещества.

Освободиться от вредных примесей можно следующим образом. Осенью шлак привозят на стройплощадку и складируют в кучу высотой 1,5…2 м.

До весны в таких условиях свежий шлак намокает, негашеная известь гасится, а примеси серы, магния и другие растворяются и смываются водой.

Шлаковую кучу следует размещать на местности с уклоном, чтобы растворенные примеси не накапливались в нижних слоях, а стекали вместе с водой.

Если процесс обработки надо ускорить, то шлак предварительно просеивают через сито с размерами ячеек 2…2,5 мм и потом в течение месяца каждый день поливают водой.

Для получения легкого и прочного шлакобетона надо обеспечить его оптимальный гранулометрический состав.

Поэтому сначала шлак просеивают через сито с размерами ячеек 40×40 мм, а потом — 5×5 мм.

Шлак, который не просеялся через сито с ячейками 5×5 мм, называют крупным.

Шлак, который просеялся через это сито, еще раз просеивают через сито с размерами ячеек 1×1 мм, его называют мелким. Таким образом получают две фракции шлака:

крупную и

мелкую.

Составы шлакобетона могут быть очень разнообразны. Ориентировочные составы шлакобетона на базе цемента как вяжущего вещества.

Шлакобетон марок 50 и 75 используется для устройства армированных перемычек и перегородок.

Прочность и теплопроводность шлакобетона в очень большой степени зависит от гранулометрического состава шлака, т. е. от соотношения мелких (до 5 мм) и крупных (5…40 мм) частиц.

Если преобладают крупные частицы, шлакобетон получается более легким (благодаря пустотам, не заполненным мелкой фракцией) с лучшими теплоизоляционными свойствами, но меньшей прочности.

Поэтому к соотношению крупных и мелких частиц шлака надо подходить дифференцированно, в зависимости от того, для какой конструкции изготовляется шлакобетон.

Для внутренних несущих стен это соотношение должно быть изменено в сторону мелких частиц, так как указанные стены воспринимают большую нагрузку, а их теплоизоляционные свойства не играют никакой роли.

Если конструкция из шлакобетона не является несущей, а служит только ограждающей, тогда должны преобладать крупные частицы.

Наружные несущие стены должны обладать хорошими теплотехническими свойствами и достаточной прочностью. Поэтому соотношение крупных и мелких частиц здесь имеет среднее значение между обоими ранее рассмотренными случаями.

Состав бетоной смеси

Шлак металургических предприятий

Марка цемента 400.

На 1 м3 готовой смеси следует брать 200…250 л воды. Обычно неизвестно количество воды, находящейся в шлаке. Поэтому воду следует добавлять исходя из условия, что консистенция шлакобетонной смеси должна быть подобна консистенции легкоувлажненной земли.

Шлакобетон марки 10 применяют для теплоизоляции, марок 25 и 35 для наружных стен, а марки 50 — для внутренних несущих стен.

Для повышения прочности шлакобетона часть мелкого шлака можно заменить крупнозернистым песком.

Для улучшения теплотехнических свойств шлакобетона можно использовать как основное вяжущее вещество известь или гипс с небольшим добавлением цемента.

Для строительства малоэтажных зданий используют следующие три состава шлакобетона:

1) шлакобетон марки 40 плотностью 1050… 1200 кг/м2 — для строительства наружных и несущих внутренних стен, а также дымоходов;

2) армированный шлакобетон марки 100 плотностью 1400 кг/м2 —для устройства дверных и оконных перемычек, несущих плит перекрытия и др. ;

3) шлакобетон марки 25 плотностью 950… 1050 кг/м2 — для устройства выравнивающего слоя под полы и перегородок.

Тщательное перемешивание компонентов для шлакобетона еще важнее, чем для обыкновенного бетона, потому что прочность шлакобетона намного ниже прочности обыкновенного бетона.

За несколько часов до приготовления шлакобетона шлак обязательно надо увлажнять (этого не надо делать после дождя).

Увлажнение шлака необходимо для того, чтобы цемент или известь равномерно покрыли все гранулы шлака и попали в поры.

Если сначала преремешать сухой шлак с цементом и известью, а затем присоединить воду, то масса шлакобетона станет очень влажной и жидкий цемент и известковое молоко будут стекать с дощатого настила.

Увлажненный шлак тщательно перемешивают с цементом или цементно-известковой смесью.

Гашеную известь в виде известкового молока можно добавить и позже. Затем добавляют недостающее количество воды и всю смесь перелопачивают до получения однородной массы.

Чтобы избежать устройства опалубки, необходимой при бетонировании стен, в последнее время многие индивидуальные застройщики отдают предпочтение изготовлению шлакобетонных блоков. Особенно это распространено за границей.

Наиболее часто блоки делают длиной 390 мм, шириной 190 мм и высотой 188 мм. Для изготовления подойдут предлагаемые нами вибростанки «Мечта застройщика», «Один икс», «Марс», «Каманч».

Шлакобетон твердеет намного медленнее обычного бетона, и его чувствительность к атмосферным воздействиям тоже выше. Поэтому рекомендуется данные блоки изготовлять под крышей или по мере готовности переносить их под крышу ивыдерживать под ней не менее месяца.

Б открытом виде шлакобетонные блоки можно хранить только под полиэтиленовой пленкой или рубероидом.

Летом, начиная со следующего дня после изготовления, шлакобетонные блоки надо поливать водой каждый день в течение двух недель, а следующие две недели — через день. Если шлакобетонные изделия находятся под пленкой, то поливать их можно реже. После 5…6-дневного твердения блоки можно сложить в штабель высотой до 150 см, но штабель должен находиться под крышей.

Шлакобетон и шлакощелочный бетон изготовление, свойства и особенности применения

Шлак – это сплав оксидов, который представляет собой сопутствующий продукт. Он используется при формировании специального бетона, шлакощелочного, который используется при строительстве малоэтажных зданий, где нет серьезной нагрузки на стены. Однако помимо шлака, как дополнительного укрепляющего вещества, из него можно сформировать и прочный цементный раствор, применяемый в строительстве очень широко.

Изготовление шлакобетона

Шлак имеет зерновой вид. И в зависимости от их вида, производится несколько вариантов, щебень и песок. Щебень помогает обеспечить высокий уровень теплоизоляции, а песок гарантирует прочность и надежность конструкции, так как имеет меньший размер зерен. Когда происходит приготовление такого цементного раствора самостоятельно, то процесс ничем не отличается от стандартного варианта такого материала.

Во-первых, для получения шлакощелочного бетона или шлакобетона, к обычному раствору добавляет шлак. То есть смешивает цемент, песок и непосредственно шлак. Все это делается в сухом виде. Во-вторых, нужно добавить глиняное и известковое тесто, так материал получится более пластичным. И, в-третьих, вливается вода, причем в самый последний момент. Все пропорции должны указываться в инструкции и будут зависеть от вида цемент и иных составляющих компонентов.

Использование шлакобетона при строительстве

Рассматриваемый материал может применять в различных ситуациях, особенно часто он используется при возведении конструкций, как тех, что требует легкого материала, так и тех, что необходимы для фундамента. Шлакобетон – облегченный материал, он удобен и универсален, его также применяют при возведении стен, тем более что он дает прекрасную защиту от высоких температур, шума и сохраняет при этом тепло в помещении.

Существуют специальные классификации шлакобетона. Они определяются в зависимости от марки материала. Первый вариант, марка «Десять», она предназначается для мест, где необходима теплоизоляция. Второй вариант – марка «Двадцать пять» и «Тридцать пять», с помощью такого бетона формируются несущие конструкции. И третий вариант – марка «Пятьдесят», она также предназначается для несущих стен, как снаружи, так и внутри помещения, а также помогает при создании армированных перегородок.

Преимущество такого шлакобетона заключается в том, что он имеет маленький удельный вес. То есть при использовании данного материала, нет сильной нагрузки на фундамент, каркасы и несущие стены, что повышает прочность сооружения в целом. Недостатком же определяется медленный процесс затвердевания. Для того чтобы была возможна дальнейшая эксплуатация сооружения должно протий целых два месяца, иначе конструкция получится непрочной.

При производстве таких блоков, необходимо уделять внимание попаданиям влаги. В течение первых трех нужно совершить максимум действий, которые предохранят конструкцию от воздействия воды, так как она способна привести к ее разрушению. В соответствии со всеми характеристиками подобные блоки придут лишь через год после их создания, что также можно определить, как недостаток.

Достоинства бетона на основе шлакощелочного цемента

Несмотря на некоторые ограничения, такой вариант бетона имеет ряд преимуществ, которые и привлекают большинство потребителей при проведении строительных работ.

- При использовании такого варианта бетона создается меньшее количество пор. Эта черта существенно отличает его от обычного бетона. Преимущество заключается в том, что поглощение влаги значительно снижается, а устойчивость к морозам, напротив, повышается в несколько раз.

- При использовании шлакобетона коррозия арматуры, которая создается из металлов, протекает в несколько раз медленнее, чем при применении обычного вида бетона.

- При использовании шлакобетона наблюдается повышенный уровень прочности конструкций и сооружений.

- Используемая смесь такого рода хорошо укладывается и хорошо обрабатывается в дальнейшем.

- Не смотря на длительный период застывания, тридцать процентов прочности могут быть набраны за первые сутки.

- Шлакобетон обеспечивает защиту от воздействия различных агрессивных веществ окружающей среды.

При выборе бетона на основе шлакощелочного цемента и шлакобетона стоит помнить о длительном процессе затвердевания, если нарушить принцип применения, то конструкция не будет прочной, а значит, прослужит слишком долго.

Как правильно произвести легкий бетон из шлака

21 Янв by adminЧасто в строительстве не имеет смысла использовать материалы неоправданно завышенной прочности. Например, строим здание с малым количеством этажей. Конструкции там мало нагружены, поэтому на стены и перегородки нет сильной нагрузки и можно использовать материалы с прочностью пониже. Например, легкий бетон.

Бетонная смесь для легкого бетона довольно проста. Основная часть «коктейля» шлак. При смешивании с цементом получается шлакобетон материал легкий, теплый и достаточно прочный. Кроме того, возведение обойдется гораздо дешевле, а при хорошей надежной влагоизоляции срок службы таких стен составляет более 50 лет. Еще одна положительная деталь — шлак, для приготовления такой смеси можно использовать самый разный. Металлургический, топливный. Самый распространенный и доступный конечно топливный, который образуется после сгорания угля. Лучше всего использовать шлак после сгорания антрацитовых углей, а вот шлак после сгорания бурого или подмосковного угля уже похуже.

Первое требование к шлаку, который мы будем использовать для приготовления смеси его чистота. В нем не должно быть глины, земли и других посторонних примесей присутствие примесей, во-первых, снизит в итоге качество нашего шлакобетона, во-вторых, сложно будет угадать конечный результат при использовании «грязного» исходного сырья.

Отбирая шлак, нужно помнить, какие именно теплозащитные свойства и характеристики прочности мы хотим получить от стены из нашего шлакобетона. Если мы хотим в первую очередь легкую и теплую стену, лучше отбирать шлак крупной фракции, с гранулами 6-45 мм. Стена получится легкой и теплой. Но она будет и менее прочной.

Шлак с мелкими гранулами даст нам прочный бетон. Например, шлак с гранулами 0.3-6 мм даст нам прочную стену, но и тепловые свойства ее будут низкими. Для получения необходимого результата можно комбинировать шлак разных фракций при приготовлении смеси.

Например там, где от стены требуется прочность и достаточная теплозащита, можно смешать крупную и мелкую фракции шлака. Соотношение крупная: мелкая фракции в пропорциях для приготовления смеси при этом обычно делается 7:3 или 6:4. Это даст достаточную прочность и хорошую теплозащиту для, например, несущих или наружных стен здания. Вдобавок для экономии цемента можно при этом использовать известь или глину в качестве добавок к бетонной смеси.

Приготовление самой смеси для легкого бетона ничем не отличается от приготовления обычной, разве что крупную фракцию шлака перед началом смешивания лучше увлажнить. Монолитные стены из приготовленного таким способом шлакобетона можно возводить так: заливается слой 15-20 см, после высыхания опалубка переставляется, заливается следующий слой и так до нужной высоты. Главное, при заливке слоя, нужно удалять пустоты. То есть слой нужно трамбовать и штыковать. Это достаточно хорошо препятствует образованию пустот.

Стены сохнут довольно долго, 25-30 дней. После высыхания можно приступать к дальнейшим работам отделке и пр. Хорошие результаты в плане придания внешнего вида получаются, если обкладывать полученные монолитные стены кирпичом. Или использовать другие типы отделки. Здесь много вариантов придания законченного благородного внешнего вида строению, зависит конечно от фантазии строителя и финансовых вложений.

Дозировка шлакового цемента

Дозировка бетона — это выбор пропорций ингредиентов для наиболее экономичного использования имеющихся материалов для производства бетона с требуемыми свойствами.

Зачем использовать шлаковый цемент в бетоне?

В бетоне шлаковый цемент может составлять от 20 до 80 процентов в зависимости от области применения. Он заменяет портландцемент в соотношении один к одному по массе. Доля используемого шлакового цемента обычно определяется требованиями к прочности, долговечности, времени схватывания, тепловыделению или устойчивости бетонной смеси к реакции щелочного кремнезема (ASR) и сульфатному воздействию.Диапазон коэффициентов замены для различных приложений показан в таблице 1, хотя конкретные коэффициенты замены будут варьироваться в зависимости от конкретных обстоятельств.

Таблица 1

| Шлак | Цемент для бетонных работ |

|---|---|

| Бетонное покрытие | 25-50% |

| Наружные плоские поверхности, не подверженные воздействию антиобледенительных солей | 25-50% |

| Наружные поверхности, подверженные воздействию антиобледенительных солей с в / см | 25-50% |

| Внутренние плоские конструкции | 25-50% |

| Цокольные этажи | 25-50% |

| Опоры | 30-65% |

| Стены и колонны | 25-50% |

| Откидные панели | 25-50% |

| Предварительно напряженный бетон | 20-50% |

| Сборный бетон | 20-50% |

| Бетонные блоки | 20-50% |

| Бетоноукладчики | 20-50% |

| Высокая прочность | 25-50% |

| Снижение ASR | 25-70% |

| Сульфатостойкость Эквивалент типа II Эквивалент типа V | 25-50% 50-65% |

| Пониженная проницаемость | 25-65% |

| Массивный бетон | 50-80% |

Дозирование бетона с использованием шлакобетона

Бетонные смеси, содержащие шлаковый цемент, должны быть дозированы в соответствии с ACI 211.1. Удельный вес шлакового цемента колеблется от 2,85 до 2,94, в зависимости от источника шлака, по сравнению с до 3,15 для портландцемента. Разница в удельном весе означает, что для замены портландцемента той же массы будет использован больший объем шлакового цемента. Больший процент штрафов обычно предлагает смеси, которые легче укладывать, отделывать и уплотнять.Более высокий процент крупнозернистого заполнителя может быть использован для увеличения прочности и снижения расхода воды без ущерба для пластика. характеристики.

В целом потребность в воде при любом спаде может быть снижена до пяти процентов. При расчете соотношения водоцементного материала всегда следует учитывать шлаковый цемент. Шлаковый цемент совместим с химическими добавками, которые регулярно используются в бетоне. Эффекты химических добавок в бетоне, содержащем шлаковый цемент, аналогичны их эффектам в обычных условиях. портландцементный бетон.Пробные партии определят правильные дозировки примесей. Шлаковый цемент не содержит углерода и, следовательно, не должен вызывать колебаний содержания воздуха. Шлаковый цемент также совместим с пуццоланами, такими как летучая зола или дым кремнезема.

Процент шлакового цемента, используемого для максимального увеличения прочности, обычно составляет от 40 до 50 процентов. Это также обычно оптимальный процент для использования в бетоне, чтобы обеспечить наименьшую проницаемость для проникновения агрессивных растворов и наибольшую устойчивость к ASR и сульфатной атаке.Шлаковый цемент, используемый при коэффициенте замещения более 25 процентов, может вызвать увеличение времени схватывания. Низкое тепловыделение, характерное для шлакового цемента летом, выгодно, поскольку дает больше времени для укладки и отделки бетона. Зимой увеличенное время схватывания, происходящее с более высокий процент шлакового цемента может быть компенсирован использованием химических добавок или нагретых материалов.

Повторное дозирование смесей со шлаковым цементом

Большинство производителей уже используют ряд смесей.Самый простой способ добавить шлаковый цемент — выбрать обычную смесь, которая продемонстрировала удовлетворительный уровень производительности. на основе таких критериев, как прочность на сжатие, прочность на изгиб или проницаемость. Пробные партии эквивалентных смесей, содержащих шлаковый цемент на различных уровнях, должны быть оценены на предмет желаемого Тактико-технические характеристики (таблица 1).

ссылку

- ACI 211. 1-91, Стандартная практика выбора пропорций для нормального, тяжелого и массивного бетона; Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1991 г.

«Как и любой бетон. смеси, следует провести пробные партии для проверки бетона характеристики.Результаты могут отличаться в зависимости от различных обстоятельств, в том числе температура и компоненты смеси, среди прочего. Вам следует обратитесь за помощью к своему специалисту по шлаковому цементу. Ничего не содержало в данном документе следует рассматривать или толковать как гарантию или гарантию, либо явные или подразумеваемые, включая любую гарантию пригодности для конкретного цель.»

Прочность шлакового цемента

Почему важны улучшенные сильные стороны?

Бетон из шлакобетона обеспечивает более высокую прочность на сжатие и изгиб по сравнению с прямым портландцементным бетоном.Повышенная прочность облегчает достижение заданных коэффициентов безопасности бетонной смеси и может предоставить инженерам инструмент для оптимизации конструкции бетонных элементов. Он обеспечивает улучшенные свойства материала, позволяя производителям оптимизировать конструкцию бетонной смеси. Владельцы могут осознавать снижение затрат в течение жизненного цикла.

Как шлаковый цемент улучшает прочность?

Шлаковый цемент увеличивает прочность на сжатие и изгиб обычного бетона (рис. 1 и 2) и часто является жизненно важным компонентом при производстве высокопрочного бетона.28-дневная прочность обычно увеличивается по мере увеличения процентного содержания шлакового цемента до примерно 50 процентов шлакового цемента в процентах от вяжущего материала. Когда портландцемент реагирует с водой, он образует гидрат силиката кальция (CSH) и гидроксид кальция (Ca (OH) 2 ). CSH — это клей, который обеспечивает прочность и скрепляет бетон, Ca (OH) 2 — это побочный продукт гидратации портландцемента, который не способствует прочности. Когда шлаковый цемент используется как часть вяжущего материала в бетонной смеси, вступает в реакцию с водой и Са (ОН) 2 для формирования дополнительных CSH.Дополнительный CSH уплотняет бетонную матрицу, повышая прочность.

Как шлаковый цемент влияет на развитие прочности?

Когда в бетонных смесях используется шлаковый цемент, раннее развитие прочности может быть медленнее, а предел прочности будет выше, чем у простых смесей портландцемента. Если требуется более быстрое развитие прочности, бетонную смесь можно модифицировать с помощью обычной технологии, например, с использованием ускоряющих добавок или использования нагретых материалов или условий отверждения.Бетон, сделанный из шлакобетона, будет иметь более высокий рост прочности в течение срока службы бетонного элемента по сравнению с прямыми портландцементными бетонными смесями. Несколько факторов влияют на развитие прочности смеси. Они включают:

- Химический состав шлака.

- Пропорции шлаковой составляющей.

- Температура среды отверждения.

- Химический состав цементного компонента.

- Температура бетона.

- Крупность шлаковой составляющей.

- Наличие растворимой щелочи.

Шлаковый цемент особенно сильно влияет на прочность бетона на изгиб. Прочность на изгиб (или модуль разрыва) является одним из основных факторов при проектировании бетонного покрытия. Повышенная прочность на изгиб очевидна на Рисунке 2, где при использовании 50-процентного шлакового цемента достигается 20-процентное улучшение прочности, даже несмотря на то, что общее содержание вяжущего снизилось на 52 фунта / куб. Ярд.Повышенная прочность на изгиб объясняется повышенной плотностью пасты и улучшенной связью паста-заполнитель.

Каковы преимущества повышенной прочности

| Характеристика | Предел прочности на сжатие | Преимущества прочности на изгиб |

|---|---|---|

| Повышенный коэффициент безопасности | Повышенная надежность | Повышенная надежность |

| Оптимизированная конструкция элементов | Более тонкие элементы Более легкие элементы Меньше элементов Меньше статическая нагрузка Больше полезной площади пола | Более тонкая секция |

| Оптимизированные конструкции смесей | Более низкий коэффициент цементирования Меньшая усадка Меньшее тепло | Меньше цементирующие факторы Меньше усадка Меньше скручивание |

| Стоимость жизненного цикла | Увеличенный срок службы | Увеличенный срок службы Снижение затрат на техническое обслуживание Большая способность справляться с неожиданным увеличением объемов трафика |

«Как и любой бетон. смеси, следует провести пробные партии для проверки бетона характеристики.Результаты могут отличаться в зависимости от различных обстоятельств, в том числе температура и компоненты смеси, среди прочего. Вам следует обратитесь за помощью к своему специалисту по шлаковому цементу. Ничего не содержало в данном документе следует рассматривать или толковать как гарантию или гарантию, либо явные или подразумеваемые, включая любую гарантию пригодности для конкретного цель.»

Свойства шлакобетонов

Свойства шлакобетонов ASMS

ТЕХНИЧЕСКОЕ ПРИМЕЧАНИЕ № 1

Бетоны, содержащие измельченный доменный гранулированный железный шлак в виде Заменитель портландцемента проявляет свойства, аналогичные свойствам, содержащим портландцемент. только цемент.

За исключением прочности в раннем возрасте, большинство свойств усилен заменой цемента измельченным шлаком. Это привело к смешиванию шлака. цементы, заменяющие портландцемент типа GP во многих областях, а также при производстве специальные смеси для придания бетону свойств, которые невозможно получить с помощью имеющихся Типы портландцемента.

Данные, представленные для шлакоцементных смесей, взяты из коммерческие и исследовательские проекты.Представленные свойства включают прочность, усадку, повышение температуры, морская стойкость и сульфатостойкость. Данные по тройным смесям также представлен.

Введение

Измельченный гранулированный доменный шлак из чугуна используется в Австралии

с середины шестидесятых. На восточном побережье шлак как альтернатива цементу в виде

измельченный шлак и смешанные цементы не пользовались постоянной доступностью до тех пор, пока не

реинтродукция в 1982 г.

В Западной Австралии наличие шлакового цемента

непрерывно с 1970 года, когда измельченный шлак стал доступен производителям бетона. Шлак

цементные смеси были введены в производство в 1974 году и в настоящее время доступны из двух цементных

производители.

В настоящее время использование гранулированного шлака в качестве альтернативы цементу находится на высоком уровне.

спроса и около 250 000 тонн гранулированного шлака производятся в смешанные

цементы от четырех производителей цемента.

Свойства свежего бетона Шлакосодержащий

Технологичность

Более низкая относительная плотность измельченного шлака приводит к увеличению пасты

объем. По сравнению с портландцементом, измельченный шлак занимает примерно на 9% больше твердого объема для

такая же масса. Таким образом, при одинаковом весе цемента и одинаковом содержании воды это увеличение

объем пасты обычно улучшает удобоукладываемость в смесях с низким содержанием цемента или там, где

в агрегатах отсутствует мелкая фракция.

Время схватывания

Время схватывания смешанных цементов обычно больше, чем у

Портлендские цементы. По мере увеличения процентного содержания шлака в цементной смеси или

бетон увеличивается время схватывания или застывания. Увеличение содержания шлака с 35% до

65% увеличивает начальную установку примерно на 60 минут.

Отсроченное схватывание смешанных цементов позволяет обрабатывать бетон

более длительные периоды.Это помогает избежать образования холодных швов при больших разливах и

в жаркую погоду бетонирование.

Кровотечение

На пропускную способность и скорость вытекания бетона влияет

отношение площади поверхности твердых тел к единице объема воды. Когда шлак используется как

при замене цемента эти эффекты зависят от крупности шлака по сравнению с

Портландцемент и комбинированный эффект цементного материала.

Если шлак мельче портландцемента и заменен на

ровная основа, кровотечение уменьшено. И наоборот, если шлак крупнее, скорость уноса

увеличивается. Шлакосодержащие смешанные цементы, полученные методом взаимного измельчения.

обычно вызывают уменьшение склонности к кровотечениям.

Свойства затвердевшего бетона, содержащего шлак

Прочность на сжатие

В целом показано, что бетон, содержащий гранулированный грунт

доменный шлак как заменитель цемента при нормальных температурах развивает прочность больше

медленнее, чем из портландцемента [1-4].

Степень снижения силы в раннем возрасте является функцией ряда

переменные. К ним относятся активность шлака [5,6], метод дозирования и содержание шлака.

смеси.

Шлаковые смеси, производимые методом коллективного измельчения, для производства бетонов

с более высокой начальной прочностью, чем у бетонов, полученных путем смешивания отдельных компонентов.

Рисунок 1 демонстрирует скорость развития силы двух типов смешанных

цементы.В каждом случае клинкерный компонент был идентичным, а содержание шлака составляло 35% по

масса.

Рисунок 1: Скорость набора силы

В раннем возрасте способ производства смешанного цемента может вызвать

разница в прочности на сжатие до 10% при одинаковом содержании связующего. Этот

Разница, конечно, зависит от крупности цемента и шлака, а также от

реакционная способность двух компонентов.

Текущие шлаковые цементы производят эквивалентные 28 суток

прочность на сжатие для равномерных замен портландцемента. Содержание шлака

номинально 25% по массе.

При нормальной температуре отверждения шлаковый компонент реагирует медленнее.

скорость, чем у портландцемента, что приводит к более низкой прочности на сжатие через 7 дней. Фигура

2 показана разница в прочности бетонов с содержанием вяжущего между 300

и 450 кг / м3 и осадка 80 мм.

Рисунок 2: Прочность на сжатие

Более высокая степень замещения шлака при равном содержании вяжущего снижает

прочность в любом возрасте, как показано на Рисунке 3. Это, по-видимому, связано с неоптимальным гипсовым покрытием.

содержание, особенно при коэффициенте замещения, превышающем 50% [7].

Рисунок 3: Влияние содержания шлака на прочность при сжатии

При замене более 40% по массе, как правило, получают бетон, который

демонстрируют низкотемпературные свойства бетона.Данные для расчета бетонной смеси 30 МПа представлены в

Таблица 1 и Рисунок 4. В качестве заполнителя использовался шлак с воздушным охлаждением.

Таблица 1: Влияние связующего состава

Номер смеси | 1 | 2 | 3 | 4 |

Агрегатный тип | Шлак | Шлак | Шлак | Шлак |

Тип цемента | левый | ACSE | ACSE | ACSE |

Примесь | 300R | 300R | 300R | 300R |

Портлендский цемент Измельченный шлак Зола-унос 40 мм 20 мм 10 мм Крупный песок Мелкий песок | 405 – – 385 325 325 530 225 | 205 205 – 390 330 330 510 220 | 205 140 60 385 325 325 500 215 | 305 – 100 385 325 325 510 220 |

Соотношение Вт / Ц Осадка (мм) Содержание воздуха (%) | 0.39 80 1,0 | 0,40 80 0,9 | 0,41 95 0,9 | 0,43 95 1.0 |

Прочность (МПа) 7 дней 14 дней 28 дней | 37,0 50,0 60,5 | 44,0 53,5 59.5 | 37,5 47,5 55,0 | 40,5 46,5 54,5 |

Рисунок 4: Влияние связующего

Прочность на изгиб

Шлакосодержащие смеси цементов обычно имеют более высокий модуль разрыва

в возрасте старше 7 дней, чем бетон без шлака, особенно когда шлак используется в

оптимальные пропорции [6].Считается, что это результат повышенной плотности

вклеить в бетон [8].

Усадка при высыхании

В литературе [9] хорошо задокументировано, что ползучесть и усадка связаны с

содержание сульфата (гипса) в цементе, а также химический состав и крупность цемента.

Влияние содержания шлака на усадку при высыхании показано на рисунке 5. Для 40 МПа

бетон с содержанием шлака от 0% до 80% по массе, усадка при высыхании:

1.увеличился на 11% за 14 дней;

2. увеличился на 10% через 56 дней; и

3. снизился на 7% за 365 дней.

Рисунок 5: Влияние содержания шлака на усадку при сушке