Гидрофобный бетон | Водоотталкивающий бетон

Водоотталкивающий бетон: характерные особенности и область применения

Этот распространенный вид строительного материала имеет несколько названий: гидрофобный бетон, водоотталкивающий бетон, гидротехнический бетон. Характеристики водонепроницаемости одного из самых прочных составов достигаются за счет специальных добавочных смесей, что позволяет расширить сферу его применения.

Понятие гидротехнический бетон

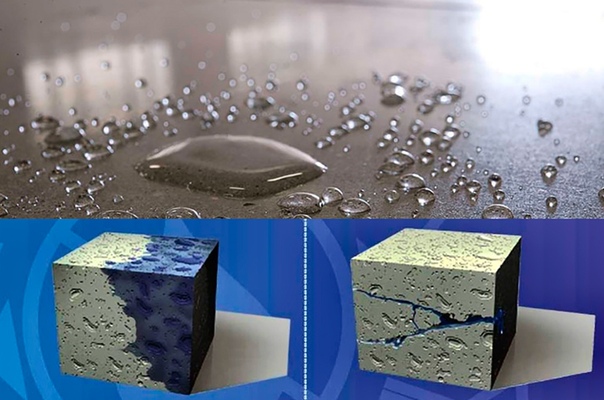

Максимальная устойчивость к влажной среде достигается путем сочетания базового состава бетона высокого уровня прочности со специальными смесями, которые обладают эффектом защитной пленки и не позволяют порам и микротрещинам исходного материала заполняться водой, избегая разрушений конструкций.

Гидрофобный бетон приобретает уникальные свойства благодаря соединению с поверхностно-активными добавочными сухими смесями, которые насыщены частицами цементного камня, полученными в процессе совместного помола.

Добавки придают традиционному составу бетона новые улучшенные свойства, после чего он становится гидрофобным бетоном – устойчивым к воздействию воды в течение продолжительного периода времени вне зависимости от перепада температур (заморозка и оттаивание).

Основные технические показатели водостойкого бетона

Эксплуатация в условиях повышенной влажности;

Отсутствие деформаций при контактах с водой в условиях смены различных температурных режимов;

Повышенная продолжительность срока службы;

Сохранение структурной целостности.

Где и для чего применяется водоотталкивающий бетон

В Казахстане купить гидрофобный бетон недорого можно для выполнения следующих задач в строительном секторе, как создание конструкций различного назначения.

Заказать гидрофобный бетон рекомендуется при строительстве следующих объектов:

гидротехнического сооружения любого назначения;

чаш бассейнов;

фундамента;

бетонных конструкций;

дамб,

плотинных укреплений и т.д.

Доставка гидротехнического бетона незаменима при формировании конструкций, определенная доля которых предназначена для размещения под водой. Прочность материала является основополагающей при строительстве объектов данного типа, поскольку части сооружений находится под напором агрессивных вод, подвергается химической коррозии от действия веществ, растворенных в воде.

Основные отличия водостойкого бетона

В Алматы купить гидрофобный бетон недорого рекомендуется для строительства конструкций, для которых недостаточными являются свойства обычного цемента:

поглощение влаги из воздуха

химическая реакция с внешними признаками создания комков.

При частом использовании, смесь водостойкого цемента можно купить с запасом: она хранится в сухом виде без потери уникальных свойств более 12 месяцев, а готовая конструкция прослужит несколько десятилетий без деформаций.

Высокая прочность материала позволяет говорить о том, что строительство обходится недорого, не требуя регулярных ремонтных работ. Конкурентная цена способствует широкому использованию материалов высокого качества для продолжительного срока службы в условиях агрессивной среды.

Купить гидрофобный бетон недорого – это не только финансовая выгода и снижение бюджета на строительство, но и получение смеси, которая обладает практически нулевой активностью относительно атмосферной влажной среды.

Гидроизоляция бетона. Способы повышения водонепроницаемости

Гидроизоляция бетонных поверхностей представляет собой процесс, в результате которого бетонные изделия, такие как плиты перекрытий, стены, полы и т. д. становятся водонепроницаемыми. Существуют различные способы устройства гидроизоляции.

д. становятся водонепроницаемыми. Существуют различные способы устройства гидроизоляции.

Бетон

Бетон – это строительный материал, состоящий из цемента, воды, ряда наполнителей, армирующих компонентов, химических и минеральных добавок. В качестве наполнителей используются песок и гравий, а для армирования в основном применяется металлическая арматура, а также стеклянное и пластмассовое волокно. Химические добавки позволяют получить бетон с особыми свойствами. Минеральные добавки применяют для повышения прочности. Кроме того, добавки могут использоваться вместо портландцемента, который обычно является основной составляющей бетонных растворов.

Системы устройства гидроизоляции

Существуют 2 основные системы устройства гидроизоляции бетонных конструкций – это комплексное устройство гидроизоляции на этапе производства бетонных смесей и применение гидроизоляционных мембран.

Комплексная система гидроизоляции включает 2 подтипа: гидрофильную и гидрофобную.

Существуют различные методы устройства гидрофильной гидроизоляции, наиболее распространенным среди которых является устройство кристаллической (проникающей) гидроизоляции. Этот метод основан на превращении содержащейся в бетонной смеси воды в нерастворимые кристаллы. Действие ряда гидрофильных гидроизоляционных материалов основано на их свойстве при контакте с водой, поглощать ее, расширяться под ее воздействием и тем самым заполнять поры бетонного материала, делая его водонепроницаемым. Такие материалы могут применяться как изутри так и снаружи конструкций. Наиболее наглядно этот эффект можно наблюдать в случае с полиуретановыми инъекционными смолами — при контакте с водой они многократно расширяются. заполняя собой все пустоты в бетоне, преграждают путь воде.

Этот метод основан на превращении содержащейся в бетонной смеси воды в нерастворимые кристаллы. Действие ряда гидрофильных гидроизоляционных материалов основано на их свойстве при контакте с водой, поглощать ее, расширяться под ее воздействием и тем самым заполнять поры бетонного материала, делая его водонепроницаемым. Такие материалы могут применяться как изутри так и снаружи конструкций. Наиболее наглядно этот эффект можно наблюдать в случае с полиуретановыми инъекционными смолами — при контакте с водой они многократно расширяются. заполняя собой все пустоты в бетоне, преграждают путь воде.

Гидрофобные системы устройства гидроизоляции основаны на использовании различных гидроизоляционных покрытий, мембран и т.д., которые применяются с внешней стороны изолируемых конструкций.

Чем изолировать бетон от воды?

Мембраны

Этот тип гидроизоляционных материалов применяют только снаружи для фундаментов и кровель. Гидроизоляционные мембраны бывают жидкие и листовые. Жидкие мембраны наносятся на бетонную поверхность и формируют резиновое покрытие около 6 мм толщиной. Основными преимуществами этого способа устройства гидроизоляции являются высокая производительность в использовании и низкая стоимость. Листовые мембраны изготавливают из битума. Такие мембраны ламинируют полиэтиленовыми пленками и полученные таким образом листы приклеивают на изолируемые конструкции. Эти материалы очень эластичны. Листовые мембраны применяют для гидроизоляции фундаментов, подземных паркингов, туннелей и т.д. Основным недостатком листовых мембран является то, что они клеятся вручную, что ведет к увеличению расходов на оплату труда.

Что такое гидрофобный бетон?

В отличие от гидрофобных мембран «гидрофобный бетон» представляет совершенно новую передовую технологию. Она основана не на гидроизоляции уже готовых бетонных конструкций, а на производстве водонепроницаемых бетонных изделий. Гидрофобные бетоны получают путем введения особых добавок еще на этапе его производства. Эти добавки предотвращают капиллярную инфильтрацию воды в бетон, делая его тем самым водонепроницаемым. Такой материал успешно применяется в Азии, Европе и Австралии и хорошо зарекомендовал себя среди строителей, поскольку позволяет производить строительные работы даже под дождем.

Эти добавки предотвращают капиллярную инфильтрацию воды в бетон, делая его тем самым водонепроницаемым. Такой материал успешно применяется в Азии, Европе и Австралии и хорошо зарекомендовал себя среди строителей, поскольку позволяет производить строительные работы даже под дождем.

Как сделать бетон водонепроницаемым, гидрофобным?

Для того чтобы бетон стал непроницаемым для воды необходимо уменьшить количество пор. Устройство кристаллической (проникающей) гидроизоляции является одним из вариантов устройства комплексной системы гидроизоляции. Такую гидроизоляцию наносят на предварительно подготовленные поверхности бетонных стен обмазкой кистями или распылением.

Принцип работы проникающей гидроизоляции

Эта технология позволяет наносить гидроизоляционные материалы на влажную бетонную или кирпичную (предварительно отштукатуренную) поверхность.

Прежде всего, участок бетонной поверхности, на которой предстоит произвести устройство гидроизоляции, необходимо смочить водой, затем нанести на него грунтовочный слой из раствора низкой плотности, после чего покрыть его кристаллическим гидроизоляционным материалом, который является раствором высокой плотности.

После того, как в бетон попадает вода, начинается гидратация цемента. Гидратированный цемент вступает в реакцию с содержащимся в бетонной смеси кристаллическим гидроизоляционным материалом. В ходе диффузионного процесса кристаллический гидроизоляционный материал внедряется в бетон на глубину до 30,5 см.

Такой способ устройства гидроизоляции очень эффективен, поскольку кристаллы, образующиеся в бетоне, защищены от любых внешних повреждений. Еще одним его преимуществом является жаропрочность конструкции в неизменном состоянии до 130 градусов. Кроме того, при использовании кристаллической гидроизоляции повышается сопротивляемость конструкции такой химической реакции, как карбонизация, в результате чего уменьшается выщелачивание и разрушение защищаемого материала; предотвращается диффузия ионов хлорида в конструкцию, что в свою очередь защищает находящуюся в бетоне арматуру от коррозии и расширения.

Инъекционная гидроизоляция

В некоторых случаях при ремонте бетонных конструкций применяют технологию инъектирования бетонов. Этот метод основан на заполнении образовавшихся усадочных трещин, раковин, полостей полиуретановыми или эпоксидными смолами. Реже прибегают к введению в бетонные конструкции цементосодержащие инъекционные растворы. Инъекционная гидроизоляция признана самым эффективным и быстрым способом ремонта бетонных конструкций от протечек. С ее помощью можно останавливать сильную инфильтрацию воды в считанные минуты. Недостатком данной технологии является дороговизна применяемых гидроизоляционных материалов. Инъекционный метод ремонта позволяет сделать сам защищаемый материал водонепроницаемым за счет принутительного заполнения пустот гидроизолирующими полимерами.

Рекомендации

Прежде чем приступить к устройству гидроизоляции, необходимо принять во внимание ряд важных факторов. Бетонная поверхность должна быть тщательно очищена. Необходимо убрать строительный мусор и т.д., выровнять грубые поверхности и заделать раковины в бетоне, после чего обеспылить. Убедитесь в том, что используемый гидроизоляционный материал может использоваться с раствором, применяемым для заделки раковин и это не вызовет химической реакции, которая может привести к разрушению конструкционных элементов. Некоторые материалы, используемые для устройства гидроизоляции, являются огнеопасными и при работе с ними необходимо соблюдать меры предосторожности.

Бетонная поверхность должна быть тщательно очищена. Необходимо убрать строительный мусор и т.д., выровнять грубые поверхности и заделать раковины в бетоне, после чего обеспылить. Убедитесь в том, что используемый гидроизоляционный материал может использоваться с раствором, применяемым для заделки раковин и это не вызовет химической реакции, которая может привести к разрушению конструкционных элементов. Некоторые материалы, используемые для устройства гидроизоляции, являются огнеопасными и при работе с ними необходимо соблюдать меры предосторожности.

Приведенные выше рекомендации помогут Вам выполнить устройство гидроизоляции бетонных конструкций, укрепить и защитить Ваш дом наилучшим образом.

Гидрофобные и гидрофильные пены для инъекций бетона – СтройМастерская

Как избавиться от протечки в подвале? Решением этого вопроса могут стать гидрофильные и гидрофобные полиуретановые пены, используемые для предотвращения проникновения воды через трещины в бетоне. ..

..

Оба типа пен могут быть использованы для остановки воды при ремонте конкретных трещин.

Гидрофобная система при поглощении воды вспенивается и твердеет. Типичная гидрофобная система состоит из двух компонентов и может расширяться до 30 раз больше первоначального объема.

Исторически сложилось, что большинство гидрофобных пен после инъекции становились жесткими и хрупкими. И как следствие, гидрофобные системы первоначально использовались для того, чтобы только остановить воду перед последующим ремонтом трещин.

На сегодняшний день существуют гидрофобные составы, обладающие достаточной гибкостью и стабильностью, позволяющей обеспечить надежную связь с бетоном. Такие составы не дают усадки даже при отсутствии воды и могут иметь достаточное расширение для заполнения необходимых пустот. Так же существуют системы, которые можно использовать в полостях с низким содержанием воды. Системы состоят из двух компонентов, где одна часть содержит катализатор, а другая реагирующее вещество. Такие системы требуют малого количества воды для инициации реакции пенообразования.

Такие системы требуют малого количества воды для инициации реакции пенообразования.

Таким образом, в отличии от гидрофильных систем, где при смешивании с активным веществом воды, процесс пенообразования запускается тотчас, и заполнение полости целиком может не произойти из-за забивания пеной самого начала трещины, гидрофобная система позволяет заполнить пустоты более качественно, так как перемешивание активного вещества и катализатора происходит внутри полости, в следствии чего происходит процесс пенообразования.

Гидрофильная система действует как губка и будет в процессе вспенивания поглощать ровно столько воды, сколько доступно в ее ближайшем окружении. Вещество вступит в реакцию с количеством воды, необходимым для реакции, и в последствии будет содержать в своей структуре эту воду как губка. В сухих же условиях удерживаемая вода может испариться, что приведет к уменьшению объема пены. При дальнейшем появлении воды пена способна вновь поглотить излишки жидкости и вернуться к исходному размеру.

Типичная гидрофильная система имеет хорошую адгезию к бетону, что способствует плотному прилеганию в месте трещины. В процессе вспенивания гидрофильные системы могут расширяться от двух до четырех раз от исходного объема. Эта система так же эффективна в ситуации, когда вода есть всегда.

Система не сможет быть полезной в борьбе с пустотой за самой трещиной, так как в этой ситуации лучше использовать пену гидрофобного действия.

Таким образом два вида пен можно разделить на два сектора воздействия: гидрофобные системы, имеющие хорошую адгезию и гибкость, являются хорошим выбором для ремонта в подвале самих трещин и пустот бетона и гидрофильные системы, которые будут хороши там, где вода появляется эпизодически или постоянно присутствует, например у внешних стен подвала.

Читаем по теме:

Почему в подвале сыро, причины и методы борьбы с протечками

Межпанельные швы и способы их заделки

Показать еще статьи из рубрики — ТехнологииПОСЛЕДНИЕ СТАТЬИ

Какое покрытие выбрать для кухонного пола Для получения на кухне хорошего и добротного пола, следует позаботиться о тщательном выборе напольного покрытия. |

Обзор производителей светодиодных ламп и светильников На сегодняшний день на рынках множество товаров, связанных с освещением и основанных на полупроводниковых технологиях. В их числе – светодиодные светильники, лампы, прожекторы и многие другие осветительные приборы… Подробнее |

Навес – необходимая деталь дачного строения Навес стал неотъемлемой частью загородного дома, он нужен для защиты строения от осадков и солнца и служит для украшения дома. Фантазии дачников нет предела, и они разными способами сооружают навесы, изготавливая их самых разных форм и используя подручные материалы… Подробнее |

Преимущества металлочерепицы Рынок кровельных материалов столь обширен, что не трудно растеряться, выбирая между современными разновидностями этого покрытия. |

Характеристики линолеума, виды и отличия Линолеум, наверное, самое распространенное напольное покрытие. Что мы о нем знаем, чем кроме цены линолеум отличается друг от друга… Подробнее |

Лунный календарь садовода на 2012 год Благоприятные дни для посадки, посева и пересаживания культур… Подробнее |

Желтый цвет возбуждает аппетит, а зеленый держит фигуру в тонусе Спальня — это то место в доме, где человек может позволить себе расслабиться, отдохнуть, отключиться от забот и проблем, и, конечно же, поспать. Поэтому, цвета в этой комнате ни в коем случае не должны раздражать психику человеку, кричать и давить на глаза… Подробнее |

Вентиляция частного дома В процессе строительства частного дома вопросам вентиляции как правило уделяется слишком мало внимания. |

Плюсы и минусы встроенных жалюзи Сейчас вы можете заказать новые окна, балконные двери и раздвижные двери с уже встроенными горизонтальными жалюзи. Жалюзи устанавливаются внутри полости стеклопакета. Подробнее |

Химический анкер: преимущества и недостатки Те, кому приходилось сталкиваться с миром крепежа, понимают, что досконально разобраться во всем его многообразии можно только за годы. В то же время, когда речь идет о монтаже тяжелых материалов, таких как искусственный камень или вентилируемый фасад, каждое решение по выбору крепежа связано с огромной ответственностью. Эксперты Школы ремонта «ЛеруаМерлен» готовы рассказать об одном из самых универсальных видов крепежа, который обеспечивает надежное крепление не за счет механической прочности, а за счет химической реакции. Подробнее |

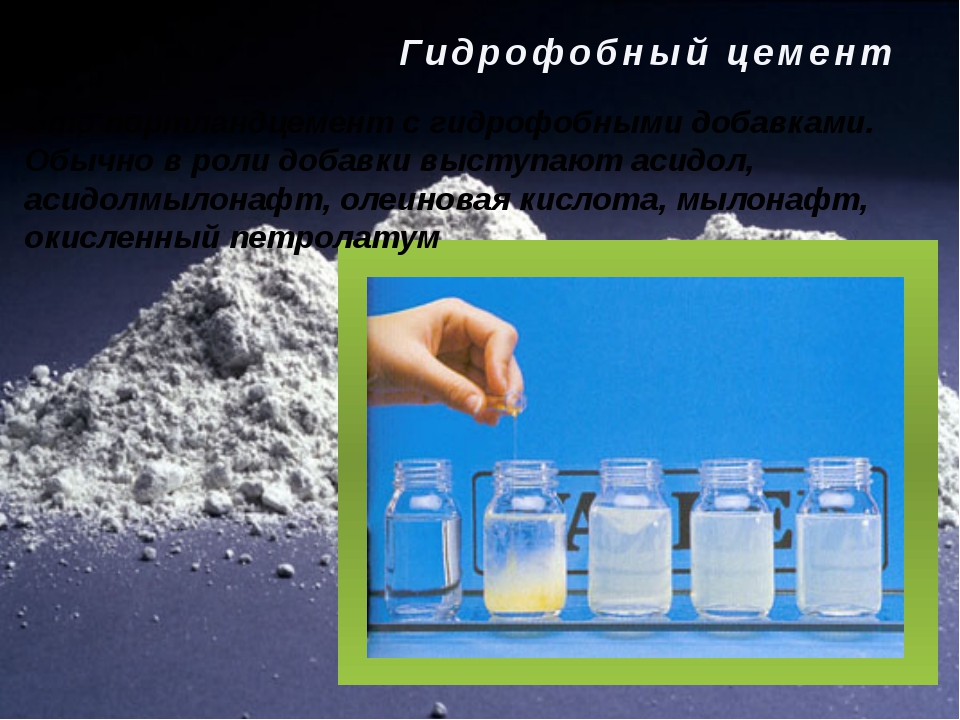

Гидрофобный цемент

Гидрофобным цементом в промышленности

называют такой вид цемента, который производится

из привычного всем строителям портландцемента,

имеющего особые гидрофобизирующие добавки. В результате получается тонко измельчённый

клинкер портландцемента, содержащий

гипс и специальные гидрофобизующие добавки,

которыми могут считаться асидол, мылонафт,

окисленный петролатум, олеиновая кислота,

остатки различных синтетических жирных

кислот и т.д.

В результате получается тонко измельчённый

клинкер портландцемента, содержащий

гипс и специальные гидрофобизующие добавки,

которыми могут считаться асидол, мылонафт,

окисленный петролатум, олеиновая кислота,

остатки различных синтетических жирных

кислот и т.д.

Каждая из добавок, вводимых в портландцемент

в необходимых пропорциях, образует на

поверхности частиц цемента тончайшие

гидрофобные плёнки, которые специалисты

называют мономолекулярными. Именно этот

процесс образования защитных мономолекулярных

плёнок обеспечивает уменьшение гигроскопичности

цемента, следственно – предохраняет

его от порчи во время длительного хранения,

даже если нарушены условия влажности.

Такой вид цемента требует особого способа

приготовления раствора, — сначала гидрофобный

цемент требуется в сухом виде смешать

с сухим песком, и только после этого начинать

смешивание с водой. В таком случае происходит

нормальный процесс смешивания цемента

гидрофобного типа с водой и остальными

заполнителями. При этом гидрофобная оболочка

мельчайших частиц цемента легко разрушается

в ходе изготовления бетонных смесей,

и цементные зёрнышки очищаются от гидрофобной

пленки, — в дальнейшем эта плёнка служит

важной в строительном процессе пластифицирующей

добавкой.

При этом гидрофобная оболочка

мельчайших частиц цемента легко разрушается

в ходе изготовления бетонных смесей,

и цементные зёрнышки очищаются от гидрофобной

пленки, — в дальнейшем эта плёнка служит

важной в строительном процессе пластифицирующей

добавкой.

Технические характеристики

Данный вид цемента обладает небольшими

показателями водопоглощения, высокими

показателями морозостойкости и водонепроницаемости,

что существенно отличает этот вид цемента

от обычного портландцемента. Гидрофобный

цемент способен значительное количество

времени выдерживать условия хранения

даже в условиях повышенной влажности

без особой потери технологических характеристик.

Данный вид цемента имеет повышенные показатели

воздухопроницаемости, что с одной стороны,

снижает прочность производства тяжелых

бетонов, а с другой стороны, при производстве

бетонов легких и ячеистых типов имеет

незаменимое технической значение, так

как бетонные смеси, производящиеся с

использованием гидрофобного цемента,

меньше расслаиваются, имеют высокие показатели

стойкости к резко изменяющимся условиям

увлажнения и высыхания.

Технология производства гидрофобного цемента

От производства цемента другого типа изготовление гидрофобного цемента отличается всего лишь одним производственным шагом – при измельчении основного клинкера в сухую смесь вводится гидрофобизующая добавка, — это может быть и асидол, и асидолмылонафт, и мылонафт, и олеиновая кислота, и окисленный петролатум.

Гидрофобный портландцемент имеет существенное

отличие от других марок цемента содержанием

специально вводимой гидрофобной добавки.

Изготавливается гидрофобный цемент путём

совместного измельчения портландцементного

клинкера, с добавлением гипса и гидрофобных

компонентов. В процессе производства

гидрофобный портландцемент приобретает

свойства гидрофобности и при этом сохраняет

общие, присущие всем цементам свойства.

Оптимальное количество гидрофобных добавок

напрямую зависит от химико-минералогических

компонентов клинкера, от количества минеральных

или других добавок, от тонкости произведённого

помола цемента и типа самой добавки.

В гидрофобном портландцементе обычно содержатся активные минеральные или же другие инертные добавки и количестве, равном введению добавок для обычного портландцемента. Отличительным условием производства гидрофобного цемента становится особенно точное дозирование вводимых гидрофобных добавок, которое определяется в заводских лабораториях технологами. Опытным путём технологи устанавливают необходимое количество минеральных и гидрофобных добавок, которое следует вводить в каждый конкретный клинкер при его помоле.

Применение гидрофобного цемента

Применение гидрофобных цементов различных марок обусловлено их высокой плотностью и стойкостью к водной среде. Чаще всего это бывает гидротехническое строительство, когда возводятся водоёмы различного размера и назначения. В таких случаях используется цемент марки М300 и М400. В крайне-редких случаях так же используют и цемент марки ПЦ М500.

Применение гидрофобных цементов, а также

непосредственная гидрофобизация растворов

и бетонов в процессе изготовления.

Гидрофобизация растворов и бетонов

помогает им удерживать влагу в начальный

период твердения. Значительно уменьшается

усадка в сухом воздуха и набухание во

влажной атмосфере; сохраняется прочность

сцепления с арматурой при меньшем расходе

цемента. Гидрофобизующие добавки существенно

повышают морозостойкость цементного

камня и бетонов. Повышенная пластичность

гидрофобного портландцемента позволяет

сократить расход цемента в бетонах, особенно

в тощих и средней жирности, на 8—10% и значительно

уменьшить расход извести в растворах. При изготовлении бетонных и растворных

смесей из гидрофобного портландцемента

сроки перемешивания в бетономешалках

и растворомешалках такие же, как и при

перемешивании обычного портландцемента

(1,5—2 мин). Увеличение времени перемешивания

может привести к повышенному воздухововлечению

и к некоторому понижению прочности бетона.

При изготовлении бетонных и растворных

смесей из гидрофобного портландцемента

сроки перемешивания в бетономешалках

и растворомешалках такие же, как и при

перемешивании обычного портландцемента

(1,5—2 мин). Увеличение времени перемешивания

может привести к повышенному воздухововлечению

и к некоторому понижению прочности бетона.

Гидрофобный портландцемент применяется в первую очередь в тех случаях, когда требуется длительное хранение и перевозка на дальние расстояния, особенно водным и морским путями. Его можно применять наравне с обыкновенным портландцементом в различных строительных работах, преимущественно для наружной декоративной облицовки зданий, для изготовления гидроизоляционных штукатурок, бетонов в дорожном и аэродромном строительстве, а также в гидротехническом бетоне и в тех случаях, когда необходимо транспортировать бетонные и растворные смеси с помощью насосов.

Поскольку гидрофобный портландцемент

отличается высокой тонкостью помола

и повышенной сыпучестью (что обусловливается

действием гидрофобизующей добавки),

желательно доставлять его на место применения

в таре, особенно в тех случаях, когда разгрузка

производится в закрытых помещениях

вручную. Следует учитывать, что гидрофобизация

не может коренным образом изменить характер

твердения цементов и их строительно-технические

свойства, она только заметно улучшает

свойства цементов. Поэтому необходимо,

чтобы по химико-минералогическому составу

исходного клинкера и содержанию активных

минеральных добавок цементы полностью

удовлетворяли требованиям, которые регламентированы

стандартами и другими нормативными документами.

Следует учитывать, что гидрофобизация

не может коренным образом изменить характер

твердения цементов и их строительно-технические

свойства, она только заметно улучшает

свойства цементов. Поэтому необходимо,

чтобы по химико-минералогическому составу

исходного клинкера и содержанию активных

минеральных добавок цементы полностью

удовлетворяли требованиям, которые регламентированы

стандартами и другими нормативными документами.

Гидрофобный портландцемент применяют в первую очередь в тех случаях, когда приходится длительное время хранить цемент до его использования или перевозить его на дальние расстояния.

Весьма целесообразно применение его для облицовки и штукатурки зданий, так как он предотвращает образование выцветов на поверхности штукатурки. Гидрофобный портландцемент можно рационально использовать при изготовлении бетонов для дорожного, аэродромного строительства и строительства гидротехнических сооружении.

Марки гидрофобного цемента те же, что

и портландского. Пластифицированный

портландцемент получают, вводя при помоле

клинкера около 0,25% сульфитно-спиртовой

барды (считая на сухое вещество) от веса

цемента. Это поверхностно-активное вещество

пластифицирует бетонные смеси, преимущественно

жирные, позволяет снижать водоцементное

отношение без ухудшения подвижности

смесей и в ряде случаев дает возможность

уменьшать расход цемента. Вместе с тем

повышается морозостойкость отвердевшего

бетона. Согласно ГОСТ 970–61 пластифицированный

портландцемент в зависимости от прочности

делится на пять марок: 300. 400, 500, 600 и 700.

Требования к прочности пластифицированного

портландцемента такие же, как и для портландцемента

соответствующих марок.

Пластифицированный

портландцемент получают, вводя при помоле

клинкера около 0,25% сульфитно-спиртовой

барды (считая на сухое вещество) от веса

цемента. Это поверхностно-активное вещество

пластифицирует бетонные смеси, преимущественно

жирные, позволяет снижать водоцементное

отношение без ухудшения подвижности

смесей и в ряде случаев дает возможность

уменьшать расход цемента. Вместе с тем

повышается морозостойкость отвердевшего

бетона. Согласно ГОСТ 970–61 пластифицированный

портландцемент в зависимости от прочности

делится на пять марок: 300. 400, 500, 600 и 700.

Требования к прочности пластифицированного

портландцемента такие же, как и для портландцемента

соответствующих марок.

Основными сырьевыми материалами для

производства портландцемента являются

широко распространенные в природе осадочные

известняковые горные породы с высоким

содержанием углекислого кальция (СаСО

) и глинистые породы с высоким содержанием

кремнезёма (SiO ), глинозема (Al O )и окиси

железа (Fe O ).

К известняковым породам, применяемым

в цементной промышленности

К глинистым породам

Решение вопроса о

Наличие в известковом  Известняки

с крупными кремниевыми

Известняки

с крупными кремниевыми

Сырьевые материалы с высоким

содержанием гипса или пирита

для производства

До последнего времени

В 1958г. Был введен в эксплуатацию

Ангарский цементный завод, который

в качестве известкового

До последнего времени  Борисенко, английского ученого

Р.У. Нерса и других установлено, что при

правильном подборе минералогического

состава клинкера содержание P O в нем может

достигать без ухудшения свойств цемента

2-2.5%, а при особенно благоприятных условиях

— и более. Минералогический состав клинкера

должен быть рассчитан таким образом,

чтобы весь P O вошел в состав твердого

раствора с C S. Необходимо добиться отсутствия

в клинкере Р О в виде растворимых в воде

фосфатов, сильно замедляющих процесс

твердения цемента и снижающих его механическую

прочность.

Борисенко, английского ученого

Р.У. Нерса и других установлено, что при

правильном подборе минералогического

состава клинкера содержание P O в нем может

достигать без ухудшения свойств цемента

2-2.5%, а при особенно благоприятных условиях

— и более. Минералогический состав клинкера

должен быть рассчитан таким образом,

чтобы весь P O вошел в состав твердого

раствора с C S. Необходимо добиться отсутствия

в клинкере Р О в виде растворимых в воде

фосфатов, сильно замедляющих процесс

твердения цемента и снижающих его механическую

прочность.

Источником щелочей в клинкере являются

обычно глинистые материалы, содержащие

остатки полевого шпата, слюды, иллиты,

и др. Применение глинистых материалов

с высоким содержанием щелочей не желательно,

так как использование для изготовление

бетона цемента с повышенном количеством

щелочей (Na O и K O) в сочетании с заполнителями,

имеющими аморфные видоизменения кремнезёма,

может привести через известный период

времени к разрушению бетонных сооружений.

К наиболее

Повышенное содержание

Кроме перечисленных выше

природных сырьевых материалов,

для изготовления

Крупными научными

нефелинового или белитового шлама – отхода, получаемого при производстве глинозема из нефелитовых концентратов;

кислого гранулированного

сланцевого кокса – отхода газосланцевых заводов, перерабатывающих горючие сланцы на газ;

газогенераторной золы –

отхода газогенераторной

газогенераторной золы –

отхода газогенераторной

Сырьевая смесь надлежащего

химического состава может

Последнее время в связи

с повышением требований к

качеству цемента и с

Грунтовка пропитка АрмМикс Гидрофобный.Грунт- пропитка АрмМикс Гидрофобный.

На главную > Строительная химия > Грунтовки и антисептики > АрмМикс Гидрофобный

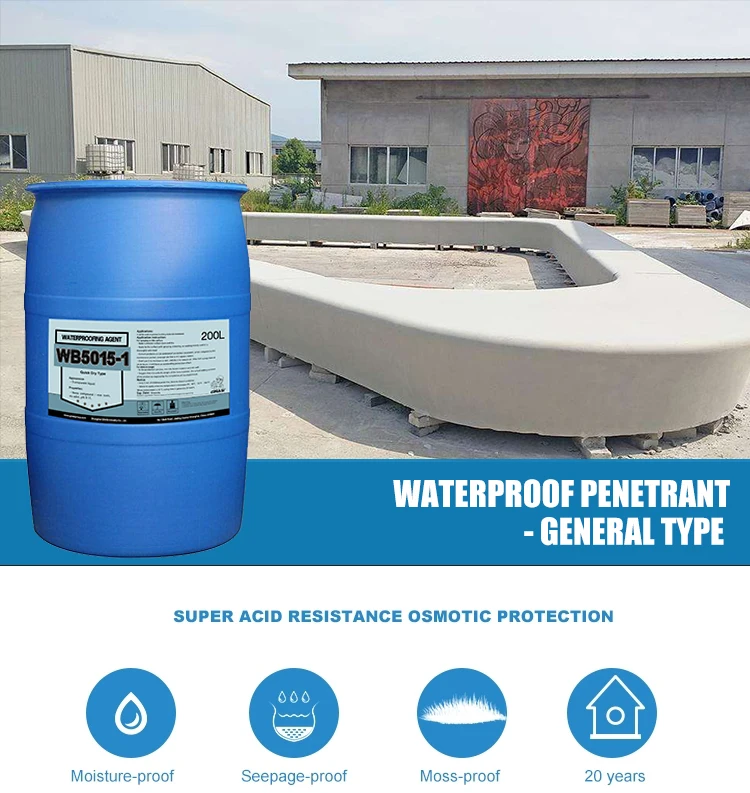

Грунтовка АрмМикс Гидрофобный -это пропитывающее средство для упрочнения и обеспыливания бетона, которое производится российской компанией «АрмМикс». Грунтовка пропитка АрмМикс Гидрофобный представляет собой водный состав, изготавливающийся на основе акрила и силикона, с добавлением кремний органических сополимеров. Данное пропитывающее средство поставляется уже готовое к применению, не имеет специфического резкого запаха, безопасно для человека, и не содержит вредных токсичных растворителей.

Акрил-силиконовая грунтовка пропитка Гидрофобный имеет средний расход 0,1-0,4 л/м2, точный расход рассчитывается от степени пористости и шероховатости обрабатываемой поверхности. Поставка грунта-пропитки производится в пластиковых канистрах с маркировкой, объемом по 1л,5л и 10л, и больших емкостях по 200л и 1000л.

Свойства и преимущества

- обладает глубоким проникновением

- укрепляет поверхность, и повышает её прочность

- повышает гидрофобизацию и водостойкость поверхности

- обеспечивает высокую адгезию с основанием

- предотвращает пылеобразование

- повышает морозостойкость

- препятствует появлению плесневых грибков

- экологически безопасный материал

Области применения

Грунтовка пропитка АрмМикс Гидрофобный применяется для глубокой обработки различных минеральных оснований и бетонных поверхностей, таких как бетон, гипс, пенобетон, газобетон и т. п. Но в основном она широко используется для обработки бетонных полов и цементно-песчаных стяжек. Также акрил-силиконовый грунт- пропитка АрмМикс может применяться для обработки кирпичных оснований, и поверхностей из природного и искусственного камня.

п. Но в основном она широко используется для обработки бетонных полов и цементно-песчаных стяжек. Также акрил-силиконовый грунт- пропитка АрмМикс может применяться для обработки кирпичных оснований, и поверхностей из природного и искусственного камня.

Силиконово акриловая грунтовка Гидрофобный может применяться для обработки старых и новых поверхностей, как при внутренних, так и при наружных ремонтно-строительных работах. Время высыхания после нанесения грунта-пропитки составляет 1 час при внешней температуре +20°С, а время полной гидрофобизации основания наступает через 24 ч, при условии обеспечения защиты от воды и атмосферных осадков.

Прайс-лист с ценами на грунт для бетона Гидрофобный

Цветной гидрофобный разделитель для печатного бетона Alfa-Powder

Описание товара

Рекомендации по применению цветного гидрофобного разделителя для печатного бетона Alfa-Powder

- Необходимо правильно выбрать цвет гидрофобного разделителя для обеспечения необходимой интегральной окраски.

- Максимально равномерно нанести сухой разделитель на подготовленную поверхность печатного бетона методом ручного интенсивного набрасывания, с помощью помощью широкой малярной кисти с длинным ворсом или с использованием сита с мелкой ячейкой (для муки).

- Дополнительно рекомендуется обработать разделителем рабочую поверхности штампа каждые 2-3 оттиска.

- После набора бетоном не менее 30-40% марочной прочности, смыть цветной разделитель водой под давлением . Время набора прочности зависит от состава бетона и температуры окружающей среды (смотрите График набора прочности бетона) и обычно составляет не менее 48 часов.

- Для удаления остатков разделителя на поверхностях с сложным рельефом (и раскрытия пор бетона перед нанесением лака) рекомендуется дополнительная обработка отштампованной поверхности, после смывки гидрофобного разделителя слабым раствором соляной кислоты (1 литр соляной кислоты на 15 литров воды).

- Избегать работ при сильном ветре и осадках.

- При нанесении рекомендуется использовать защитные перчатки, распиратор и защитные очки.

Расход цветного гидрофобного разделителя для печатного бетона Alfa-Powder

В зависимости от метода нанесения разделителя на поверхность бетона и штампа, а также фактуры (сложности и глубины рисунка) штампа, расход составляет 0.17-0.2 кг/м2.

Занижение указанного расхода может привести к залипанию штампа с последующим повреждением упрочненного слоя печатного бетона при снятии штампа. При этом удаление прилипшего бетона с поверхности штампа требует времени и замедляет процесс штампования.

Также малое кол-во используемого разделителя приводит к недостаточной контрастирующей окраске пигментом входящим в состав цветного гидрофобного разделителя для печатного бетона Alfa-Powder.

Меры предосторожности и хранение разделителя для печатного бетона Alfa-Powder

Использовать при температуре от +5 оС до +30 оС . Хранить в закрытой таре в сухом месте недоступном для детей. Избегать попадания прямых солнечных лучей, защищать от высоких температур. При попадании на кожу промыть водой. Не допускать попадания на слизистые оболочки, при попадании промыть обильным количеством воды. Минимальный срок годности – 12 месяцев при хранении в закрытой упаковке.

Избегать попадания прямых солнечных лучей, защищать от высоких температур. При попадании на кожу промыть водой. Не допускать попадания на слизистые оболочки, при попадании промыть обильным количеством воды. Минимальный срок годности – 12 месяцев при хранении в закрытой упаковке.

что это такое гидротехнический бетон, состав действующего, ГОСТ, пропорции и технические характеристики

Гидротехнический бетон – тяжёлый строительный материал, обладающий повышенной устойчивостью к воздействию внешних факторов. Его применяют для постройки и ремонта элементов, погруженных в воду. Несмотря на пористую поверхность, он выдерживает сильные статические и динамические нагрузки, обеспечивает высокую стойкость сооружений. Существует несколько видов гидробетона, они отличаются фракцией цемента в составе, дополнительными компонентами, техническими характеристиками и даже внешним видом. При выборе конкретной марки следует учитывать требования к возводимому объекту и особенности влагозащиты.

Что такое гидротехнический бетон и его технические характеристики

К гидробетону в строительстве относят тяжелые виды цементных растворов, обладающие высокой прочностью и устойчивостью. Основная особенность этого материала – возможность использования при возведении объектов, погруженных в морскую или пресную воду.

Он выдерживает большие физические нагрузки даже в условиях низкой температуры.

Область применения и его преимущества

Гидротехнический бетон используют для строительства подводных и надводных конструкций, включая плотины и дамбы. Кроме того, материал нашел широкое применение в возведении противорадиационных укрытий, взлетных полос, где требуется усиленная стойкость к внешним воздействиям. Достоинства:

- водонепроницаемость вне зависимости от внешних условий;

- невосприимчивость к низким температурам;

- высокая прочность и плотность.

Работа с гидробетоном требует не только определенных навыков, но и наличия специального оборудования. Подготовить большой объем раствора практически невозможно без производственной бетономешалки.

Подготовить большой объем раствора практически невозможно без производственной бетономешалки.

Водоустойчивый цемент обладает стойкостью к перепадам температур, выдерживает сильные морозы. Это свойство позволяет использовать его для строительства сооружений в условиях Крайнего Севера.

Действующие ГОСТ 26633 2015

В отличии от архитектурного, к гидробетону предъявляются высокие требования с учетом современных нормативных стандартов. Цементный раствор этого типа должен соответствовать сразу двум ГОСТам – 26633-2015, а также 4795-53 (гидротехнический бетон). При покупке материала для домашнего строительства следует проверять технический паспорт от производителя.

Классификация

Состав и технические характеристики гидробетона отличаются в зависимости от целей строительства, эксплуатационных требований к объекту. В каждом случае следует ориентироваться на климатические условия в регионе, элементы конструкции – они могут быть тонкостенные, массивные или сборные. Про финишную и латексную шпаклевку Текс читайте тут.

Про финишную и латексную шпаклевку Текс читайте тут.

Какие могут быть виды

Все виды гидротехнического бетона по нормативным документам принято разделять в зависимости от особенностей применения. Классификация цементных конструкций:

- расположение относительно уровня воды – подводные и надводные;

- масштаб объекта – массивные, сборные, тонкие;

- по сфере воздействия внешних факторов – наружной и внутренней зоны;

- в зависимости от влияния потока воды – напорные, безнапорные.

Технические характеристики раствора зависят от марки гидротехнического цемента, наличия специализированных компонентов в составе.

Маркировка W и классы

Прочность бетона, как и плотность цемента М500, определяется его классом. Для конструкций, контактирующих с водой, применяют цемент марки не выше В35. На материале всегда имеется маркировка, позволяющая определить основные свойства. Возможны следующие варианты:

- БПТ – подводный цемент для тонкостенных сооружений;

- БГТ – для областей с переменным горизонтом воды;

- БНП – для надводных массивных построек.

Еще до начала строительства следует определиться с необходимым качеством цемента, чтобы заранее сформировать все нормативные акты в рамках проектной документации. Про керамический кирпич и камень по ГОСТу 530 читайте здесь.

Цементная основа имеет срок годности. При неправильном хранении даже у прочного гидробетона снижаются основные технические показатели.

Что добавляют для улучшения свойств

Физические свойства бетона определяются фракцией основных компонентов, а также наличием дополнительных компонентов. Для приготовления водоустойчивого цемента применяют следующие добавки:

- пластификаторы – сульфатно-дрожжевая бражка, кремниевые вещества, нейтрализованная смола.

Их содержание не должно превышать 3%.

- уплотнители структуры – хлористое железо, селитра, силикат натрия, максимальное количество до 1%;

- гидрофобные добавки – олеат натрия, стеарат цинка и кальция в количестве до 1%.

На каждом виде гидробетона всегда указывают состав и процентное соотношение основных компонентов. Они должны соответствовать существующим нормативным требованиям.

Основные показатели соответствия

Гидротехнический бетон любой марки должен быть водостойким, обладать малым тепловыделением в процессе затвердевания. Важно, чтобы материал демонстрировал минимальную усадку и был стойким к стиранию. Технические требования к качеству:

- прочность на сжатие до В35;

- на осевое растяжение – максимум Bt 3,2;

- водонепроницаемость – W2-20;

- морозостойкость – F50-600

Устойчивость к низким температурам является дополнительным требованием. Она определяется климатическими условиями в регионе, где планируется строительство объекта. Про террасную доску из лиственницы расскажет этот материал.

Про террасную доску из лиственницы расскажет этот материал.

Что входит в состав и компоненты

Основными составляющими гидробетона являются цемент, песок и щебень. Их количество и фракция зависит от качества и маркировки материала. Дополнительные компоненты определяются требованиями к сооружению.

Портландцемент

Это вяжущее вещество, получаемое путем тонкого измельчения клинкера, гипса и силиката кальция. Добавку используют для подготовки морозостойкого бетона, который будет часто контактировать с водой. Про размеры обыкновенного красного кирпича читайте по этой ссылке.

Сульфатостойкий

Разновидность гидротехнического бетона, применяемая при строительстве сооружений в жесткой воде. Материал имеет высокую стоимость, обладает повышенной устойчивостью к воздействию солей кальция.

Гидрофобные марки

Как правило, это бетон, содержащий добавки СДБ и СНВ, а также микронаполнители. Это позволяет использовать раствор, как фасадную шпаклевку для наружных работ, в условия агрессивной среды, при большом давлении.

Пуццолановый

В таком цементе увеличено количество шлакопесчаных компонентов. Это позволяет использовать материал в экстремальных условиях, для строительства элементов в жесткой и морской воде.

Вместо пуццоланового допустимо использовать белито-кремнезёмистый цемент. Благодаря наличию кремния в составе бетон может выдерживать воздействие агрессивной сульфатной среды, например, в нефтегазовых вышках.

Что важно учесть при изготовлении своими руками

Технология подготовки цементного раствора для строительства объектов в особых условиях практически не отличается от работы с обычными бетонными марками. На что обращать внимание при выборе водоцементного отношения:

- характеристики будущей конструкции;

- определение рекомендуемого заполнителя в виде щебня и песка;

- расчет показателя подвижности смеси;

- состав и объем модификаторов, дополнительных компонентов.

Оптимальная фракция заполнителей – 15-20 см, чтобы сократить расход рабочей смеси можно применять и более крупные элементы. Однако в таком случае требуется дополнительное уплотнение глубинным вибратором.

Однако в таком случае требуется дополнительное уплотнение глубинным вибратором.

Про финишную однокомпонентную шпаклевку для автомобиля узнайте в этой статье.

Рецепт приготовления: пропорции

Если вы планируете использовать гидротехнический бетон для возведения небольших сооружений, можно воспользоваться следующим рецептом:

- 500 кг цемента;

- 1100 кг щебня;

- 600 кг песка;

- 1,5 кг пластификатора СЗ;

- 5 кг нитрата кальция;

- 1 кг ГКЖ.

Следует помнить, что тяжелые виды цемента быстро усаживаются, приобретая прочность и вязкость. Поэтому рекомендуется использовать бетономешалку для тщательного смешивания компонентов.

Марки

Для подготовки влагоустойчивого бетона важно грамотно подбирать марку цемента. От этого зависит скорость усадки, прочность и эксплуатационные характеристики конструкции.

В35 W12 F300

Гидротехнический бетон, рекомендуемый для строительства метро, плотин и дамб. Материал обладает высокой устойчивостью к температурным воздействием, воде. Не рекомендуется для возведения жилых домов и бытовых построек из-за высокой стоимости.

Цена – от 45 руб за 1 кг.

В25 М350

Пескоцементная смесь этой марки имеет повышенную водонепроницаемость (W8), а также морозостойкость в диапазоне F100-300. Относится к малоподвижным растворам, требуется наличие виброуплотнителя. Используется для фундаментов многоэтажных зданий, аэродромных полос, плит перекрытия и свай.

Видео

Про гидротехнический бетон смотрите в этом видео:

Вывод

- Гидротехнический бетон – прочный строительный материал, имеющий повышенную устойчивость к воздействию воды и морозу.

- Сфера применения очень разнообразна. Гидробетон подходит для строительства объектов, размещенных в воде, в условиях агрессивной среды.

- Технические свойства определяются наличием добавок в составе. Для того чтобы сделать бетон используют пластификаторы, уплотнители структуры и гидрофобные вещества.

Гидрофобный цемент — Производство, свойства и использование

🕑 Время чтения: 1 минута

Как следует из названия цемента, гидро означает воду и фобические средства против. Гидрофобный цемент получают путем измельчения портландцементного клинкера с пленкообразующим веществом, таким как олеиновая кислота, чтобы снизить скорость разрушения цемента при хранении в неблагоприятных условиях. Он также известен как гидрографический цемент . В этой статье мы обсудим производство, свойства, использование, преимущества, недостатки и меры безопасности гидрофобного цемента. Рис. 1: Водостойкий бетон из гидрофобного цемента.

| Недвижимость | Значение |

| Тонкость | 350 м 2 / кг |

| Прочность | |

| Lechatelier (мм) | 10 мм |

| Автоклав | 0. 8% 8% |

| Время схватывания | |

| Начальная настройка | 30 минут |

| Окончательная настройка | 600 мин |

| Прочность на сжатие | |

| 3 дня | 16 МПа |

| 7 дней | 22 МПа |

| 28 дней | 30 МПа |

| Водопоглощение | 0,3 — 1% |

- Используется при длительном хранении и в очень влажных климатических условиях.

- В основном используется при строительстве тоннелей, так как подземный ремонт сложен и дорог.

- Эти цементы используются при строительстве плотин, водосбросов, подводных сооружений.

- Используется в сооружениях, которые подвергаются воздействию дождя или луж, таких как зеленые крыши, другие виды крыш, парковочные конструкции и площади.

- Применяется в дренажных системах и колодцах.

- Используется в водоочистных сооружениях, плотинах и подпорных стенах.

- Он может исправить протекающие трубы и подвалы, не останавливая протекание.

- Обеспечьте долговечный ремонт, который прослужит долго.

- Прочность такая же, как у обычного цемента.

- Быстро схватывается и затвердевает, обычно через три минуты после смешивания с водой.

- Быстро схватывается, быстро затвердевает, поэтому его можно покрасить в течение часа после нанесения.

- Не работает на замерзших поверхностях.

- Нельзя использовать при температуре ниже 40 градусов по Фаренгейту.

- Этот цемент решает проблему утечки, но не решает проблемы, связанные с конденсацией. №

- Для использования данного вида цемента требуется квалифицированная рабочая сила и благоприятные климатические условия.

- Стоимость высока, так как это очень дорого.

- Избегайте вдыхания пыли.

- Избегайте контакта с глазами и кожей.

- Вдыхание кремнезема может вызвать проблемы с легкими, хотя реальных доказательств того, что кремний является канцерогеном, нет.

- Рекомендуется использовать защитную одежду: перчатки или маску.

Произошла ошибка при установке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

(PDF) Разработка гидрофобного бетона путем добавления двукристаллической добавки на стадии смешивания

Химические добавки в основном используются в бетоне

, когда он находится в свежем состоянии или когда он созревает с целью повышения прочности

, Прочность и непроницаемость —

.

6

Долговечность может рассматриваться как характеристика, которая зависит от проницаемости бетона

, поскольку она управляет степенью проникновения

, которую могут достигать агрессивные химические вещества, а также контролирует движение воды в определенный момент. замораживание и

обогрев.

7

С этого момента ограничение проникновения воды через бетонную поверхность

повысит ее сопротивление отслаиванию,

защитит закладную сталь от коррозии и предотвратит разрушение

.

8

Один из методов, обычно используемых для улучшения защиты бетона и увеличения срока его службы, — это материалы для защиты лица sur-

. Эта обработка снижает риск проникновения хлорида

и проникновения воды путем диффузии и капиллярной абсорбции.

9

В последнее десятилетие исследователи уделяли большое внимание материалам покрытия

и блокаторам пор.

10–13

Несмотря на то, что они образуют непроницаемый барьер на поверхности бетона

, они удерживают влагу внутри бетона, если они

использовались во влажных условиях, что приводит к постоянному ухудшению их защитного слоя. , паром, образующимся внутри бетона

, и внутренним давлением пара.

9

С середины 1980-х годов,

в Великобритании, кристаллизующиеся материалы использовались для управления движением влаги

и доступом ионов хлора, которые вызывают коррозию стали

.

14

Эти материалы являются хорошо известными поли-

мер, которые отличаются от других обработок поверхности,

, поскольку они не вступают в химическую реакцию с силикатами, содержащимися в бетоне, и делают поверхность бетона отталкивающей. для воды и

для воды и

паропроницаемых одновременно.

9,15

Pazderka

16

протестировали

два разных кристаллических материала в бетоне для оценки

их характеристик в отношении водопроницаемости. Один материал

был нанесен на поверхность созревшего бетона, а другой материал

был интегрирован в бетонную смесь на стадии перемешивания. Кристаллическое покрытие

показало более высокую эффективность в снижении водопоглощения, чем кристаллическая добавка.

Пропитки, содержащие силан и силоксановый материал —

риалов, были особенно широко используемыми защитными материалами

для обработки железобетона в Соединенном Королевстве

в течение многих лет.

17

Тем не менее, из-за наличия растворителей

вентиляционных материалов в этих обработках, рекомендуется избегать использования таких материалов. В результате растет потребность в использовании силана на водной основе, силановых кремов на

и смесей для кристаллизации на

, особенно после их соответствия

британским стандартам защиты бетона BS EN

1504-2.

2,18

Кроме того, согласие, предоставленное властями шоссе

в Соединенном Королевстве на использование этих материалов,

, которое проистекает из необходимости снизить ухудшение состояния окружающей среды

, стимулировало исследования для расширения в этом

поле.

19

Предыдущие исследования утверждали, что защитные материалы на основе силана могут достигать при нанесении на бетонную поверхность

умеренного проникновения, около 10 мм.

20

Однако производители других материалов заявили, что достигают глубины проникновения

более 10 мм, поскольку большая часть его силанового материала

является активным компонентом. Одно из предыдущих исследований,

, проведенное одним из авторов, показало, что один из

материалов с высоким содержанием активного вещества достиг глубины проникновения

более 20 мм.

17

С другой стороны, необходимо принять тот факт, что

имеет заметное расхождение между результатами, полученными

в лабораторных испытаниях, и условиями на месте, которые снижают

их целевую производительность.

3

Это, скорее всего, связано с погодными условиями

и наличием внутренней влаги в основных структурах

. Эти обстоятельства могут быть преодолены путем контроля

применяемого количества или дозировки защитных материалов

в свежем бетоне, если они не оказывают отрицательного

воздействия на свойства бетона. В этом исследовании были испытаны различные пропорции защитного материала

и отслеживалось их влияние

на свойства бетона.Кроме того, это исследование

является продолжением предыдущего исследования, проведенного авторами

, в котором одна часть водного защитного материала

была использована и протестирована при различных режимах отверждения;

обычные и неблагоприятные условия.

2

Результаты и наблюдения —

результатов этого исследования должны поддержать результаты этого исследования

.

2 | ОБЪЕМ И ЦЕЛИ ИССЛЕДОВАНИЯ

Отражая необходимость нанесения защитных материалов на бетон

крит, в этом исследовательском проекте исследуется влияние применения некоторых перспективных защитных материалов на

свежем бетоне в начале

, главным образом перемешивание их с компонентами бетона —

компонентов на стадии перемешивания. В случае успеха это исследование

В случае успеха это исследование

устранит опасения по поводу глубины проникновения пропитки, наносимой на поверхность

.

Цели данного исследования:

1. Оценить характеристики цементирующего кристаллизующегося материала при имплантации в бетонную смесь

на стадии перемешивания.

2. Чтобы сравнить характеристики защитного материала

при применении в различных пропорциях на стадии смешивания

и в различных формах (порошок и жидкость), и их влияние на прочность и водопоглощение

.

Цель в отношении эффективности защитной обработки

при различных условиях отверждения была поставлена авторами в рамках исследования

, и более ранние исследования в этом отношении

показали обнадеживающие результаты.

2

В конце концов, кристаллизующиеся минералы

имеют преимущество перед другими типами примесей, особенно

материалами на основе силана и силоксана, поскольку они

экологически безопасны и имеют лучшее сродство. с водой

с водой

.Это преимущество придало уверенности в этом исследовании для смешивания

материала с бетонными компонентами на стадии смешивания,

вместо нанесения на поверхность созревшего бетона.

Этот материал также обладает способностью отталкивать воду.

AL-KHEETAN ET AL.1505

Влияние гидрофобного покрытия на сопротивление циклу замораживания-оттаивания цементного раствора

Из-за пористых характеристик материалов на основе цемента они часто подвергаются коррозии под действием солевых растворов, что снижает их долговечность. , особенно от повреждений при циклах замораживания-оттаивания (FTC).Улучшение свойств поверхности — эффективный способ повысить долговечность этих материалов. В этом исследовании гидрофобное покрытие было нанесено на поверхность цементного раствора путем химической модификации материалов с низкой поверхностной энергией. Инфракрасная спектроскопия с преобразованием Фурье (FT-IR) показала, что вещества с низкой поверхностной энергией связаны с продуктами гидратации через химические связи. Испытание на угол смачивания водой показывает, что поверхность цементного раствора изменилась с гидрофильной ( θ = 14 °) на гидрофобную ( θ = 140 °) после химической модификации.Суммарное водопоглощение гидрофобных образцов снизилось на 90%. Между тем износостойкость гидрофобных покрытий была превосходной. По сравнению с исходным образцом скорость потери массы, прочность на изгиб и прочность на сжатие образцов гидрофобного покрытия увеличились в несколько раз в тесте FTC. Микроструктурные изменения раствора охарактеризованы с помощью сканирующей электронной микроскопии. Результаты показывают, что гидрофобное покрытие может значительно улучшить сопротивление замораживанию-оттаиванию материалов на основе цемента.Образование гидрофобного слоя на поверхности материалов на основе цемента может повысить их долговечность. Результаты исследования найдут применение не только в гражданском строительстве, но также окажут большое влияние на восстановление исторических построек.

Испытание на угол смачивания водой показывает, что поверхность цементного раствора изменилась с гидрофильной ( θ = 14 °) на гидрофобную ( θ = 140 °) после химической модификации.Суммарное водопоглощение гидрофобных образцов снизилось на 90%. Между тем износостойкость гидрофобных покрытий была превосходной. По сравнению с исходным образцом скорость потери массы, прочность на изгиб и прочность на сжатие образцов гидрофобного покрытия увеличились в несколько раз в тесте FTC. Микроструктурные изменения раствора охарактеризованы с помощью сканирующей электронной микроскопии. Результаты показывают, что гидрофобное покрытие может значительно улучшить сопротивление замораживанию-оттаиванию материалов на основе цемента.Образование гидрофобного слоя на поверхности материалов на основе цемента может повысить их долговечность. Результаты исследования найдут применение не только в гражданском строительстве, но также окажут большое влияние на восстановление исторических построек.

1.

Введение

Введение Бетон — это тип строительного материала на основе цемента с высокоэффективными механическими свойствами; он широко используется в качестве конструкционного материала для зданий, мостов, подводных туннелей и т. д. В древние времена цементные материалы, изготовленные из гидроксида кальция и глины, часто использовались для строительства того, что сегодня стало всемирно известными историческими зданиями, такими как Пантеон в Рим.Однако как современные, так и исторические здания обычно подвергаются коррозии из-за солевых растворов, благодаря которым вода проникает в бетон, что является фактором, способствующим разрушению бетона. Цикл замораживания-оттаивания (FTC) в сильно промерзших регионах вызовет устойчивое повреждение бетона из-за осмотического давления, вытеснения воды и внутрипоровой кристаллизации во время процесса FTC [1–6]. Исследователи предложили множество методов для улучшения сопротивления FTC материалов на основе цемента, таких как добавление воздухововлекающих веществ [7–10], пуццолановых минералов или добавок волокон [11–24]. Первый метод может снизить давление кристаллизации в FTC, в то время как последний метод может улучшить плотность бетона. Однако вышеупомянутые методы приводят к негативным воздействиям на бетон, таким как ухудшение механических свойств, затрудненная обрабатываемость и повышенная усадка при высыхании.

Первый метод может снизить давление кристаллизации в FTC, в то время как последний метод может улучшить плотность бетона. Однако вышеупомянутые методы приводят к негативным воздействиям на бетон, таким как ухудшение механических свойств, затрудненная обрабатываемость и повышенная усадка при высыхании.

Супергидрофобные явления широко распространены в природе [25–32]. Предыдущие исследования показали, что для того, чтобы поверхность твердого материала была супергидрофобной, должны быть выполнены два основных требования: (1) шероховатая структура микромасштаба и нанометра и (2) более низкая свободная энергия поверхности.Исследователи точно выразили эту теорию с помощью модели Венцеля [33] и модели Кэсси – Бакстера [34].

На основании вышеупомянутых исследований супергидрофобные покрытия были нанесены на бетонные поверхности для гидроизоляции, борьбы с обледенением и самоочищения [35–40]. Супергидрофобные покрытия могут быть получены путем приклеивания материалов с низкой поверхностной энергией к бетонной поверхности. Такие материалы, как политетрафторэтилен (PTFE), полиэфирэфиркетон (PEEK) и силанизированная диатомовая земля (DE), прикрепляются к бетонной поверхности с помощью эпоксидной смолы для получения супергидрофобной поверхности [41].Кроме того, супергидрофобные поверхности также могут быть получены путем приклеивания супергидрофобной золы рисовой шелухи [42], золы бумажного шлама [43] или нанокремнезема [34] к бетонной поверхности. Другой способ получения супергидрофобных поверхностей — это шаблонный метод, при котором особенности форм с микропиллярными пластинами, изготовленными из полидиметилсилоксана (PDMS), воспроизводятся сразу после извлечения из формы, а затем соединения на основе силоксана распыляются для образования низкоэнергетической поверхности [44].

Такие материалы, как политетрафторэтилен (PTFE), полиэфирэфиркетон (PEEK) и силанизированная диатомовая земля (DE), прикрепляются к бетонной поверхности с помощью эпоксидной смолы для получения супергидрофобной поверхности [41].Кроме того, супергидрофобные поверхности также могут быть получены путем приклеивания супергидрофобной золы рисовой шелухи [42], золы бумажного шлама [43] или нанокремнезема [34] к бетонной поверхности. Другой способ получения супергидрофобных поверхностей — это шаблонный метод, при котором особенности форм с микропиллярными пластинами, изготовленными из полидиметилсилоксана (PDMS), воспроизводятся сразу после извлечения из формы, а затем соединения на основе силоксана распыляются для образования низкоэнергетической поверхности [44].

Благодаря отличному гидроизоляционному эффекту супергидрофобных покрытий водопоглощение бетона значительно снижается, но долговечность таких покрытий недостаточна, и они могут легко отвалиться.До настоящего времени [37] отсутствовали исследования механической стабильности супергидрофобных покрытий; поэтому применение супергидрофобных покрытий в технике ограничено. Для решения этой проблемы в данном исследовании был применен процесс вакуумной пропитки. Такая технология больше подходит для улучшения характеристик сборных железобетонных конструкций, аналогично антикоррозионной обработке стальных конструкций. Благодаря этой технологии материалы с низкой поверхностной энергией (изооктилтриэтоксисилан) могут проникать в цементный раствор и объединяться с продуктами гидратации цемента, такими как гидроксид кальция и эттрингит, с образованием непрерывного самоорганизующегося слоя молекулярной пленки.Этот слой молекулярной пленки снижает поверхностную энергию строительного раствора, таким образом достигая химической модификации шероховатой поверхности строительного раствора с образованием гидрофобного покрытия. Свойство смачивания характеризовали тестом на угол смачивания водой (WCA). Испытание на водопоглощение и испытание на сопротивление FTC использовалось для оценки защитного действия гидрофобного покрытия на блоки раствора. Строительные конструкции часто подвергаются воздействию внешних сил, что может привести к износу поверхности.

Для решения этой проблемы в данном исследовании был применен процесс вакуумной пропитки. Такая технология больше подходит для улучшения характеристик сборных железобетонных конструкций, аналогично антикоррозионной обработке стальных конструкций. Благодаря этой технологии материалы с низкой поверхностной энергией (изооктилтриэтоксисилан) могут проникать в цементный раствор и объединяться с продуктами гидратации цемента, такими как гидроксид кальция и эттрингит, с образованием непрерывного самоорганизующегося слоя молекулярной пленки.Этот слой молекулярной пленки снижает поверхностную энергию строительного раствора, таким образом достигая химической модификации шероховатой поверхности строительного раствора с образованием гидрофобного покрытия. Свойство смачивания характеризовали тестом на угол смачивания водой (WCA). Испытание на водопоглощение и испытание на сопротивление FTC использовалось для оценки защитного действия гидрофобного покрытия на блоки раствора. Строительные конструкции часто подвергаются воздействию внешних сил, что может привести к износу поверхности. Таким образом, износостойкость проверялась полировкой наждачной бумагой под определенным давлением, после чего проверялось изменение водопоглощения.Микроструктуру цементного раствора характеризовали с помощью сканирующей электронной микроскопии (СЭМ). Межфазные химические реакции охарактеризованы инфракрасной спектроскопией с преобразованием Фурье (FT-IR).

Таким образом, износостойкость проверялась полировкой наждачной бумагой под определенным давлением, после чего проверялось изменение водопоглощения.Микроструктуру цементного раствора характеризовали с помощью сканирующей электронной микроскопии (СЭМ). Межфазные химические реакции охарактеризованы инфракрасной спектроскопией с преобразованием Фурье (FT-IR).

2. Материалы и методы

2.1. Материалы

Обычный портландцемент (OPC) использовался в качестве связующего материала во всех образцах раствора. Химический состав OPC показан в таблице 1. Агрегаты были приобретены у Xiamen ISO Standard Sand Co., Ltd., с диаметром частиц в диапазоне от 0.От 5 до 2,0 мм. Изооктилтриэтоксисилан был приобретен у Wacker Chemicals. Для приготовления образцов раствора использовалась водопроводная вода. Безводный этанол был приобретен у Cormio Inc., Китай. Для обеспечения проницаемости изооктилтриэтоксисилан использовался в качестве материала с низкой поверхностной энергией для обработки поверхности с концентрацией 2%, а остальная часть состояла из этанола (28%) и воды (70%).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2,2. Препарат

Пропорции, использованные для приготовления образцов раствора, и их свойства после 28 дней отверждения показаны в таблице 2. Для обеспечения однородности всех блоков раствора был принят следующий процесс смешивания: (1) 450 г цемента и 225 г в смеситель добавляли г воды и перемешивали 60 с на медленной скорости; (2) равномерно добавляли 1350 г песка в течение 30 с; (3) смесь перемешивали с высокой скоростью в течение 30 с; (4) смеситель был остановлен на 90 с для ручного перемешивания; и (5) смесь дополнительно перемешивали в течение 60 с на высокой скорости. После того, как бетонная смесь была перемешана, ее горизонтально вылили в кубовидную форму (40 мм × 40 мм × 160 мм) и кубическую форму (40 мм × 40 мм × 40 мм). После формования все образцы были подвергнуты влажному отверждению в течение 24 часов (RH = 100% и T = 21 ± 1 ° C), а затем извлечены из формы и отверждены в течение 28 дней в воде (21 ± 1 ° C). Кубовидный образец использовался для испытания FTC, а кубический образец — для испытаний на водопоглощение и износостойкость.

После того, как бетонная смесь была перемешана, ее горизонтально вылили в кубовидную форму (40 мм × 40 мм × 160 мм) и кубическую форму (40 мм × 40 мм × 40 мм). После формования все образцы были подвергнуты влажному отверждению в течение 24 часов (RH = 100% и T = 21 ± 1 ° C), а затем извлечены из формы и отверждены в течение 28 дней в воде (21 ± 1 ° C). Кубовидный образец использовался для испытания FTC, а кубический образец — для испытаний на водопоглощение и износостойкость.

| ||||||||||||||||||||||||||||||||||||||||

Для обеспечения эффективного проникновения модификаторов на поверхность образца раствора нанесено гидрофобное покрытие. подготовлен с использованием устройства вакуумной дегазации осмоса (рис. 1). После отверждения в течение 28 дней образец сушили до постоянного веса и помещали в вакуумный резервуар. Когда вакуум был ниже 20 кПа, раствор изооктилтриэтоксисилана медленно вводили в вакуумный резервуар до тех пор, пока он не залил весь образец.Затем на поверхность раствора после высыхания при 60 ° C в течение 12 ч наносили гидрофобное покрытие.

подготовлен с использованием устройства вакуумной дегазации осмоса (рис. 1). После отверждения в течение 28 дней образец сушили до постоянного веса и помещали в вакуумный резервуар. Когда вакуум был ниже 20 кПа, раствор изооктилтриэтоксисилана медленно вводили в вакуумный резервуар до тех пор, пока он не залил весь образец.Затем на поверхность раствора после высыхания при 60 ° C в течение 12 ч наносили гидрофобное покрытие.

2.3. Методы испытаний

WCA измеряли с помощью измерителя угла смачивания (KRUSS, K100, Германия). Он был определен с использованием деионизированной воды (2,5 мкм л, нанесенной микропипеткой) и путем вычисления среднего трех измеренных значений на поверхности.

Испытание на капиллярное водопоглощение использовалось для количественной оценки способности бетона поглощать воду за счет капиллярного всасывания.Для оценки гидрофобности базовые образцы и гидрофобные образцы помещали в воду при атмосферном давлении (101 кПа) и вакууме (20 кПа) на два дня каждый. Вес образцов был записан до и после погружения для расчета массового поглощения воды. Металлографический полировщик MPD-2 (Shanghai Zhongyan Instrument Co., Ltd., Китай) использовали для определения износостойкости раствора. При вращении полировальной машины наждачная бумага начинает скользить и создает трение с поверхностью образца под давлением, так что микроструктура поверхности образца будет разрушена.После полировки рассчитывали скорость потери массы и измеряли массовое поглощение воды. На поворотном столе полировального станка закрепили наждачную бумагу с зернистостью 240, и поворотный стол вращался со скоростью 500 об / мин. Чем больше время полировки, тем выше степень износа испытательного блока. В этом исследовании длина блоков полированного раствора указывает на степень износа.

Вес образцов был записан до и после погружения для расчета массового поглощения воды. Металлографический полировщик MPD-2 (Shanghai Zhongyan Instrument Co., Ltd., Китай) использовали для определения износостойкости раствора. При вращении полировальной машины наждачная бумага начинает скользить и создает трение с поверхностью образца под давлением, так что микроструктура поверхности образца будет разрушена.После полировки рассчитывали скорость потери массы и измеряли массовое поглощение воды. На поворотном столе полировального станка закрепили наждачную бумагу с зернистостью 240, и поворотный стол вращался со скоростью 500 об / мин. Чем больше время полировки, тем выше степень износа испытательного блока. В этом исследовании длина блоков полированного раствора указывает на степень износа.

Циркуляционный насос быстрого замораживания-оттаивания KDR-A (Beijing Kangluda Test Instrument Co., Ltd., Китай) использовался для определения устойчивости к FTC (рис. 2).Образец погружали в воду на два дня, а затем помещали в резиновую гильзу циркулятора, которая была заполнена водой. Температурный цикл состоял из этапов замораживания и нагрева и в общей сложности длился около четырех часов. Во время стадии замораживания температура воды упала с 5 ° C до -17 ° C через 2,5 ч. На стадии таяния температура воды повысилась с −17 ° C до 5 ° C через 1,5 ч. При увеличении КТК степень повреждения образцов возрастала. После повреждения FTC были измерены скорости потери массы, а также прочность на изгиб и сжатие образцов для оценки степени их повреждения.

Температурный цикл состоял из этапов замораживания и нагрева и в общей сложности длился около четырех часов. Во время стадии замораживания температура воды упала с 5 ° C до -17 ° C через 2,5 ч. На стадии таяния температура воды повысилась с −17 ° C до 5 ° C через 1,5 ч. При увеличении КТК степень повреждения образцов возрастала. После повреждения FTC были измерены скорости потери массы, а также прочность на изгиб и сжатие образцов для оценки степени их повреждения.

Микроскопические морфологии образцов наблюдались с помощью SEM (MAIA3, TESCAN, Чешская Республика). Спектры инфракрасной спектроскопии с преобразованием Фурье (FT-IR) получали в диапазоне 400–4000 см –1 с помощью ИК-спектрофотометра (380FTIR, Thermo Fisher Scientific, Америка). Прочность раствора на изгиб и сжатие оценивалась на одной и той же испытательной машине (SANS CMT5105, Шэньчжэнь, Китай) при скорости нагружения 2400 ± 200 Н / с.

3. Результаты и обсуждение

3.1.

Смачивающие свойства и угол контакта с водой

Смачивающие свойства и угол контакта с водой Без изменения микроструктуры поверхности образцов строительного раствора, поверхность строительного раствора показывает хорошую гидрофобность только за счет модификации раствора изооктилтриэтоксисилана, как показано на Рисунке 3 (b). Это явление можно объяснить теорией Венцеля, согласно которой гидрофобная поверхность может быть получена путем модификации грубого образца строительного раствора материалами с низкой поверхностной энергией. Сначала изооктилтриэтоксисилан гидратируется с образованием силанолов (Si-OH).Во-вторых, силанол объединяется с кварцевым песком, гидратированным гелем C-S-H, эттрингитом и гидроксидом кальция посредством групповых реакций -ОН. Наконец, две группы -ОН изооктилтриэтоксисилана образуют связи Si-O-Si путем конденсации с выделением воды. После указанной выше реакции изооктилтриэтоксисилан образует непрерывную самоорганизующуюся молекулярную пленку на поверхности гидратированных продуктов. Изооктилтриэтоксисилан содержит группу -CH 3 и группу -CH 2 , которые эффективно снижают поверхностную энергию цементного раствора. Следовательно, шероховатая структура поверхности, модифицированная материалами с низкой поверхностной энергией, демонстрирует превосходные гидрофобные свойства.

Следовательно, шероховатая структура поверхности, модифицированная материалами с низкой поверхностной энергией, демонстрирует превосходные гидрофобные свойства.

Рисунок 3 (c) показывает, что угол смачивания базового образца составляет примерно 14 °, что указывает на то, что пористая шероховатая поверхность раствора принадлежит гидрофильной поверхности. Рисунок 3 (d) показывает, что WCA поверхности модифицированного строительного раствора увеличивается до 140 °, что доказывает, что гидрофобная поверхность может быть получена путем модификации шероховатой гидрофильной поверхности материалами с низкой поверхностной энергией.WCA поверхности модифицированного раствора не достигла супергидрофобного состояния ( θ > 150), поскольку шероховатость поверхности самого раствора не соответствовала модели Кэсси – Бакстера. Хрупкая микро / наноструктура не способствует износостойкости самого покрытия. Следовательно, полученная WCA ( θ = 140 °) достаточна для улучшения водонепроницаемости раствора.

3.2. Водопоглощение

Влияние гидрофобного покрытия на водопоглощение образцов строительного раствора показано на Рисунке 4.Результаты показывают, что совокупное водопоглощение базового образца постепенно увеличивалось с самого начала до достижения равновесия и после этого оставалось на стабильном уровне, в то время как водопоглощение гидрофобного образца оставалось на низком уровне. После 15 дней погружения общее водопоглощение гидрофобных образцов снизилось на 90%. Этот превосходный гидроизоляционный эффект эквивалентен гидроизоляционному эффекту нанокомпозитного водонепроницаемого покрытия [45].

Шероховатая микромасштабная структура поверхности раствора модифицирована материалом с низкой поверхностной энергией для достижения состояния Венцеля, которое демонстрирует превосходный гидроизоляционный эффект.Немодифицированные образцы сохраняют гидрофильные свойства материалов на основе цемента.