применение, маркировка, состав, свойства, виды

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические — более 4,35% и может достигать — 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Легирование белого чугуна

Наличие в составе сплава легирующих добавок сильно изменяет его физические свойства, которые значительно расширяют его область применения. В качестве легирующих элементов в металлургии используют очень распространенные вещества.

Для повышения твердости в железоуглеродистый чугунный сплав могут быть добавлены: никель, фосфор, марганец, хром, ванадий, кремний, медь, титан и сера.

В том случае, если количество легирующих добавок примерно равно углеродному содержанию, чугун приобретает предельно возможную твердость.

Износостойкость, как физическая характеристика белого чугуна, рассматривается независимо от его твердости. Ее повышения достигают изменением структуры металла путем добавления карбидов и фосфидов в виде равномерно распределенных включений. Качество отливки деталей напрямую зависит от химического состава сплавов и количества легирующих элементов.

В зависимости от процентного содержания легирующих примесей белый чугун подразделяют на:

- низколегированный до 2,5%;

- среднелегированный до 10%;

- высоколегированный.

Уже готовые отливки из чугуна подвергаются дополнительной температурной обработке (отжигу), в результате которой снимаются внутренние напряжения металла и происходит стабилизация внешних размеров. Температура отжига белого легированного чугуна около 850°C.

Процесс нагрева и охлаждения происходит медленно для исключения образования внутренних трещин и других дефектов.

Легированные чугунные сплавы получили широкое применение в производстве:

- деталей промышленного оборудования и станков;

- узлов и деталей автомобилей, тракторов и сельскохозяйственной техники;

- подвижного железнодорожного состава; труб, насосов, котлов;

- бытовых и хозяйственных изделий.

Это обусловлено улучшенными качествами металлов по сравнению с обычным белым чугуном.

Нержавеющие сплавы

Для повышения устойчивости белого чугуна к коррозии в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дальнейшему прекращению доступа кислорода. Кроме этого высокохромистый белый чугун приобретает устойчивость к щелочным растворам, серной и азотной кислоте.

Дополнительно процесс легирования хромом предупреждает возможность коагуляции карбидов при сильном нагреве сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования вместе с хромом добавлены никель и молибден, то полученный нержавеющий сплав по прочности можно сравнивать с лучшими жаропрочными сталями, которые намного дороже.

Хромосодержащий белый чугун применяют в случаях тяжелых эксплуатационных условий, присутствия щелочей и окислителей, потребности высокого электросопротивления.

Белый жаропрочный чугун

Для получения чугунного сплава способного сохранять первоначальные размеры в процессе циклических нагревов до высокой температуры в него, кроме хрома, добавляют:

- до 2,0% меди;

- 0,5% титана;

- 0,1% никеля.

При этом металл относится к группе нержавеющих белых чугунов и может использоваться во многих отраслях деятельности.

Сплавы с высоким удельным сопротивлением

Такие виды белого чугуна применяют для изготовления литых нагревателей электрических печей и сушек, работающих при температуре до 900°C. Для получения сплава в него добавляют:

- 3,0-5,0% никеля;

- 2,5-3,5% углерода;

- 2,0-2,5% кремния;

- 1,0-1,5% марганца.

Такой белый чугун с высоким удельным сопротивлением называют сормайт и используют для изготовления электронагревателей различной мощности.

Белый чугун нельзя назвать слишком распространенным сплавом из-за технических трудностей при его механической и термической обработке. Однако создание легированных сплавов значительно расширяет сферу применения этого материала в результате кардинального изменения его физических и химических свойств.

При этом процесс легирования не требует использования редких и очень дорогих добавок. Поэтому применение белого чугуна для изготовления изделий и заготовок будут расширяться.

Оцените статью:Рейтинг: 0/5 — 0 голосов

prompriem.ru

Применение белого чугуна

Белый чугун — это сплав с большим содержанием углерода, имеющий на изломе светлый цвет. Находящийся в его составе цементит, дает излому некоторый блеск, а за счет графита чугун имеет светлый оттенок. Основное использование данного материала – переплавка в различные сплавы. В зависимости от формы зерен графитов, определяется вид чугуна.В составе белого чугуна могут быть сера, фосфор, кремний, марганец. А так как сам по себе материал довольно хрупкий, то в него так же могут добавлять хром, ванедий, никель, алюминий для получения прочности.

Чугун можно одновременно определять как высокотвердый и хрупкий материал, в результате чего обработка заготовок привычным механическим способом становится затруднительной (фрезерование, резание и другие). Для более успешной обработки необходимо обращаться к специальным приемам, где задействованы инструменты из быстрорежущей стали.

В промышленности крайне редко можно встретить применение белого чугуна в чистом виде, обычно он используется для переплавки в стали. Согласно нормам ГОСТа содержание в материале кремниевых компонентов должно быть снижено, а содержание марганца, наоборот, увеличено. Подобные образцы можно получить литьевым способом.

Во время выплавки материала можно контролировать степень графитизации, и в результате получить некоторые переходные стадии чугуна, которые называют отбеленным чугуном. В нем помимо карбида железа находится графитовый углерод. Обычно полученный таким способом чугун применяется для фрикционных деталей механизмов сухого трения. Самое известное использование их – тормозные колодки. Ну а так как получаемые сплавы имеют повышенную износоустойчивость, то их можно использовать для прокатного оборудования (валы и валки).

Помимо полученной крепости, материалу можно придать жаростойкость, износоустойчивость. Для этого белый чугун дополнительно легируется никелем и хромом. Полученный справ так и называют износостойким. Область применения такого материала – отливка деталей, которые впоследствии подвергаются термообработке. В конечном итоге получаются детали, обладающие очень прочной поверхностью. Помимо этого заготовки характеризуются повышенной устойчивостью к воздействиям кислот. Они показывают отличные результаты даже при довольно высоких температурах (1000°С).

Чтобы получить износостойкий чугун, помимо никеля и хрома в основной сплав могут быть добавлены и другие компоненты, но в гораздо меньшем количестве (титан, медь). Они то и придают материалу ожидаемую износостойкость, необходимую для арматуры и деталей печей, пескометов, мельниц, дробометов.

Маркировка белого чугуна начинается от предельного, показывая, какая часть кремния в нем находится: П, ПЛ, ПФ, ПВК. Если чугун имеет износостойкость, то его маркировка будет соответствующей: ИЧХ, ИЧ. И каждый раз исходным материалом для нового справа является белый доэвтектический чугун. Для получения ковкого чугуна необходимо использовать метод обжига.

29/07/2013, 09:07

okostroy.ru

13.Белые чугуны, их структура, свойства, применение.

Белый чугун. Белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Доэвтектические белые чугуны содержат 2,14-4,3% углерода, эвтектический – 4,3%, заэвтектические – более 4,3%.

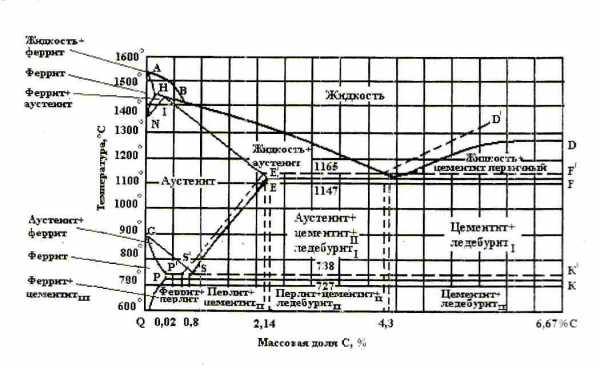

Диаграмма Fe – Fe3C отражает фазовые превращения, протекающие в белых чугунах при нагреве и охлаждении (рис. 1).

Кристаллизация белых доэвтектических чугунов начинается с выделения из жидкого раствора кристаллов аустенина; заэвтектических – с выделения первичного цементита.

При температуре 11470C(линия EF) белые чугуны претерпевают эвтектическое превращение. Оно заключается в образовании из жидкого раствора, содержащего 4,3%C, эвтектической смеси, состоящей из кристаллов аустенита с концентрацией углерода 2,14% и кристаллов цементита. Смесь эта называется ледебуритом.

При дальнейшем понижении температуры уменьшается растворимость в аустените углерода, в результате чего последний выделяется из аустенита в виде вторичного цементита.

При температуре 727oC аустенит претерпевает, как и в углеродистых сталях, эвтектоидное превращение.

Рис. 1. Диаграммы метастабильного (сплошная линия) и стабильного (пунктир) равновесия железоуглеродистых сплавов.

Таким образом, структура белого доэвтектического чугуна при комнатной температуре состоит из ледебурита, перлита и вторичного цемента (рис.2, а). Ледебуритная составляющая представляет собой светлые цементитные поля с равномерно расположенными на них темными перлитными участками. Перлит образует темные зерна; вторичный же цементит частично виден в виде светлых выделений по границам перлитных зерен, а частично сливается с цементитом ледебурита.

Эвтектический белый чугун (рис.2, б) имеет в своей структуре один ледебурит.

Структура белого заэвтектического чугуна (рис.2, в) состоит из ледебурита, в матрице которого расположены крупные призматические кристаллы первичного цементита, выделившиеся из жидкого раствора.

Образованию белого чугуна способствует большая скорость охлаждения сплава, повышенное содержание Mg от 0,5 до 1,2% (и более), а также легирующих элементов (карбидообразователей): Cr, W, V.

Из-за большего содержания цементита белые чугуны обладают высокой твердостью (до 500-700 НВ) и хрупкостью, трудно обрабатываются резанием на станках, их можно лишь шлифовать абразивным инструментом. Поэтому в качестве конструкционных материалов их применяют редко, используя только для изготовления деталей, работающих в условиях повышенного абразивного изнашивания, т.е. соприкасающихся в процессе работы с частицами песка, руды и т.п. (детали гидромашин, пескометов и др.). Для увеличения износостойкости белые чугуны легируют Cr, V, Mo и другими карбидообразующими элементами.

Большее применение находит так называемый отбеленный чугун при изготовлении массивных изделий, обладающих большой поверхностной твердостью. При этом химический состав чугуна и скорости затвердевания отливки подбирают так, что белый чугун получается лишь на поверхности, а в середине – серый чугун. Такие изделия хорошо сопротивляются износу. Это прокатные валки, вальцы и шары мельниц, волочильные доски, бандажи вагонных колес, лемехи плугов и др. Однако основная часть получаемого заэвтектического чугуна идет в переплавку, а доэвтектического на переработку (специальной термической обработкой) в ковкий чугун. В судостроении белые чугуны практически не используются. На речном флоте из белого (отбеленного) чугуна отливают роульсы черпаковых скатов многочерпаковых земонарядов, шнеки для подборщиков, применяемых при перегрузке песка, эпатитов и т.п. грузов.

Рис.2. Структура белого чугуна а) доэвтектического; б) эвтектического;

в) заэвтектического.

studfiles.net

Белый чугун — это… Что такое Белый чугун?

Белый чугун

Бе́лый чугу́н — вид чугуна, в котором углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита и лишь незначительная его часть (0,03-0,30 %) обнаруживается тонкими методами химического анализа или визуально при больших увеличениях. Основная металлическая масса белого чугуна состоит из цементитной эвтектики, вторичного и эвтектоидного цементита, а легированного белого чугуна — из сложных карбидов и легированного феррита.

Физико-механические свойства

Отливки белого чугуна обладают износостойкостью, относительной жаростойкостью и коррозионной стойкостью. Наличие в части их сечения структуры, отличной от структуры белого чугуна, понижает эти свойства. Прочность белого чугуна снижается с увеличением содержания в нём углерода, а следовательно, и карбидов. Твёрдость белого чугуна возрастает с ростом доли карбидов в его структуре, а следовательно, и с увеличением содержания углерода.

Наивысшую твёрдость имеет белый чугун с мартенситной структурой основной металлической массы. Коагуляция карбидов резко снижает твёрдость чугуна.

При растворении в карбиде железа примесей и образовании сложных карбидов твёрдость их и белого чугуна повышается. По интенсивности влияния на твёрдость белого чугуна основные и легирующие элементы располагаются в следующей последовательности, начиная с углерода, определяющего количество карбидов и интенсивнее иных элементов увеличивающего твёрдость чугуна.

C — Ni — P — Mn — Cr — Mo — V — Si — Al — Cu — Ti — S.

Действие никеля и марганца, а отчасти хрома и молибдена, обуславливается их влиянием на образование мартенситно — карбидной структуры и содержание их в количествах, соответствующих содержанию в чугуне углерода, обеспечивает максимальную твёрдость белого чугуна.

Особо высокий твёрдостью НВ 800—850 обладает чугун с содержанием 0,7-1,8 % бора. Белый чугун является весьма ценным материалом для деталей, работающих в условиях износа при очень высоких удельных давлениях и преимущественно без смазки.

Прямая зависимость между износостойкостью и твёрдостью отсутствует; твёрдость не определяет износостойкость, но должна учитываться в совокупности со структурой чугуна. Лучшей износостойкостью обладает белый чугун с тонким строением основной металлической массы, в которой в виде отдельных мелких и равномерно распределённых включений или в виде тонкой сетки расположены карбиды, фосфиды и пр.

Структура основной металлической массы определяет и специальные свойства легированного чугуна — его коррозионную стойкость, жаропрочность, электросопротивление.

В зависимости от состава и концентрации легирующих элементов, основная металлическая масса легированного белого чугуна может быть карбидо — аустенитной, карбидо — перлитной и, помимо этого, содержать легированный феррит.

Основным легирующим элементом при этом является хром, связывающий углерод в карбиды хрома и сложные карбиды хрома и железа.

Твёрдые растворы этих карбидов обладают высоким электродным потенциалом, близким к потенциалу второй структурной составляющей основной металлической массы чугуна — хромистого феррита, а возникающие защитные окисные плёнки определяют повышенную коррозионную стойкость высокохромистого белого чугуна.

В присутствии хрома как дополнительного компонента существенно повышается температурная стойкость карбидов в связи со значительным замедлением диффузионных процессов при комплексном легировании.

Эти характерные особенности легированного белого чугуна определили области его использования в зависимости от структуры в качестве нержавеющего и магнитного чугуна и чугуна с высоким электросопротивлением.

Примечания

См. также

Ссылки

Справочник ЗАО УЗЦМ

dic.academic.ru

Белый чугун – состав, легирование, применение + Видео

Структура белого чугуна – в чем принципиальное отличие?

Растворимость цементитов (Fe3C, где содержание С около 6,5%) в аустенитах (не химическое соединение железа и углерода, а раствор включения, где свободный углерод внедрен в кристаллическую решетку железа) на классической диаграмме состояния железоцементитных сплавов (по таким диаграммам вычисляют состав фазы сплава в тот или иной температурный момент) составляет чуть более двух процентов.

В чугунах углероды могут присутствовать как цементит и графит. Формы зерен графитов и соотношение их количества с цементитами (также количеством и формой) определяют виды чугунов.

По составу они могут иметь добавки кремния, фосфора, серы, марганца. Кроме того, в виду хрупкости, иногда применяется легирование алюминием, никелем, хромом или ванадием. Очевидно, что с изменением характеристик и составов, в спектре сплавов чугунов, углероды могут содержаться в большем количестве, как пластинчатые графиты. И цвет изломов будет серым. Поэтому принято называть такие разновидности серыми.

В таких сплавах железа, углеродов и кремния, присутствуют также сера, марганец и фосфор. В отличие от белого сплава, в сером углерод содержится в свободном виде. В то время как структура белого чугуна содержит углероды в виде карбидов железа.

Как уже говорилось, белым называется чугун, в котором преобладающими связанными углеродными структурами являются ледебуриты (как род состояния цементитов точки плавления), перлиты и собственно цементиты. Такое сочетание придает материалу высокую твердость и хрупкость, что затрудняет прямое его применение. Из такого применения можно назвать его использование для изготовления великолепных шаров и цильпебсов (цилиндров) для измельчения рудных материалов, пород, шлаков, клинкеров, других материалов.

Белый и отбеленный чугун – применение

Описанный выше состав белого чугуна определяет его высокую твердость, сочетающуюся с хрупкостью, затрудняющими в целом обработку заготовок механическими способами (резание, фрезерование и т.д.) и требующими применения специальных приемов такой обработки (инструменты из марок быстрорежущих сталей). В чистом виде применение белых чугунов довольно ограничено.

Промышленностью выпускается специальный, называемый передельным, белый чугун, применение которого специализировано для переплавки в различные стали. Нормирование ГОСТами определяет пониженность содержания в его составе кремниевых добавок и более высокую концентрацию марганцев. Такие заготовки получают литьевыми способами.

В зависимости от степени графитизации при выплавке могут получаться половинчатые, переходные стадии чугунов, эти сплавы принято называть отбеленный чугун. Такой сплав содержит наряду с карбидами железа (химически связанный углерод – Fe3C) графитовый углерод (свободный углерод – C).

И этот чугун используется в качестве фрикционных деталей механизмов сухого трения, таких как всем известные тормозные колодки. Наряду с тем, таким сплавам также свойственна высокая износоустойчивость, поэтому из них выполняют валы и валки на прокатном оборудовании широкого назначения.

Добавки и маркировка белого чугуна

Дополнительное легирование белого чугуна хромом и никелем позволяет получать жаростойкие материалы, обладающие фантастически высокой устойчивостью к износу. Их так и называют: износостойкими. Такой легированный белохромистый чугун применяется для отливки деталей (например, лопаток и лопастей различных перекачивающих машин и турбин).

После литья полученные заготовки путем термообработки нормализуют. Получаемые изделия отличаются очень высокой твердостью поверхности, удивительной устойчивостью к действию кислот (даже при температурах в одну тысячу градусов Цельсия).

Кроме легирования хромом и никелем, в износостойких чугунах специальными добавками (в меньшем количестве) могут быть медь, титан, молибден, ванадий. Такие добавки придают ожидаемую износостойкость. Внесение таких элементов в структуру позволяет несколько менять эти свойства в зависимости от назначения, для применения в механизмах с повышенной абразивностью (мельницы, пескометы или дробометы, детали и арматура для обычных и цементных печей).

При этом маркировка белого чугуна может вестись от предельного (П, ПЛ, ПФ или ПВК), что показывает массовую долю кремния. Для чугунов износостойких (ИЧ и ИЧХ) маркировка будет с соответствующими буквенными и цифровыми индексами.

Как видно, белый доэвтектический чугун служит исходным материалом для многих видов продукции металлургии. Так, путем отжига из него получают ковкие чугуны. Опять же получение многочисленных легированных износоустойчивых и жаростойких материалов также ведется благодаря его свойствам и близости микроструктуры легирующим добавкам.

ogodom.ru

Белый чугун

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Белый чугун – разновидность чугуна, имеющая в изломе белый цвет и характерный металлический блеск. Углерод в нем содержится в виде цементита. Присутствие графита в белом чугуне визуально не обнаруживается и определяется лишь химическим путем.

Нелегированный и легированный белый чугун обладают различным химическим составом. Легирование белого чугуна выполняется с целью повышения его износостойкости. Для этих целей применяются карбидообразующие элементы – хром, вольфрам, молибден и др.

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) < 4.5. Площадь сечения отливки, деленная на периметр сечения, называется приведенной толщиной и обозначается в данном случае как R.

Высокое содержание цементита в белых чугунах серьезно осложняет использование их в качестве конструкционных материалов, поскольку они отличаются хрупкостью и крайне тяжело поддаются механической обработке. С другой стороны, отливкам белого чугуна свойственны коррозийная стойкость, устойчивость к высоким температурам и открытому огню, износостойкость. Для поддержания вышеуказанных качеств состав их должен быть максимально однородным. Чем больше карбидов содержится в белом чугуне, тем большей твердостью он отличается. Если происходит коагуляция карбидов из-за несоблюдения технологии, твердость чугуна существенно снижается. Максимальной твердостью обладает белый чугун мартенситной структуры.

Легирующие элементы белого чугуна

Интенсивнее всего на твердость белого чугуна влияет углерод, который, собственно, и определяет количество карбидов. Остальные элементы, оказывающие воздействие на его твердость, располагаются в такой последовательности (по убывающей): никель, фосфор, марганец, хром, молибден, ванадий, кремний, медь, титан, сера.

Такие элементы, как Ni, Mn, Cr, непосредственно участвуют в образовании мартенситно-карбидной структуры. Если их суммарное содержание примерно равно доле углерода, отливка белого чугуна имеет максимальную твердость.

Для белого чугуна характерно отсутствие прямой зависимости между твердостью и износостойкостью; в данном случае это разные качества. Износостойкость является определяющей характеристикой, и наилучшими ее показателями обладает белый чугун с особым строением металлической массы, в которой карбиды и фосфиды располагаются в виде отдельных равномерных включений или графически правильной сетки. Белый чугун нашел широкое применение в производстве деталей станков, оборудования и механизмов, работающих в условиях повышенного абразивного износа, при отсутствии смазки.

Легированный белый чугун обладает наряду с жаропрочностью и стойкостью к коррозии, еще и электросопротивлением. Эти характеристики обусловлены структурой его металлической массы, которая может быть карбидно-перлитной, карбидно-аустенитной и иметь в своем составе легированный феррит. Иными словами, качество отливки напрямую зависит от состава легирующих элементов и их концентрации. В большинстве случаев именно хром является главным легирующим элементом, образующим карбиды хрома и железа и связывающим углерод.

Высокохромистый белый чугун

Высокохромистый белый чугун отличается максимальной устойчивостью к коррозии благодаря образованию на его поверхности окисных пленок. Кроме того, карбиды хрома и железа характеризуются высоким электродным потенциалом, сравнимым с потенциалом хромистого феррита – второй составляющей металлической массы белого чугуна. Высокохромистый белый чугун сохраняет свои коррозийные свойства в щелочных и соляных растворах, серной и азотной кислоте.

Процесс комплексного легирования белого чугуна чреват коагуляцией карбидов в условиях высоких температур. Присутствие в нем хрома увеличивает температурную стойкость карбидов и способствует замедлению диффузных процессов. Если дополнительно легировать высокохромистый белый чугун такими элементами, как Ni и Mo, его механические характеристики еще больше повышаются, а сам он по прочности приближается к жаропрочной стали.

В сферах, где востребованы такие качества чугуна, как коррозийная стойкость и наличие высокого электросопротивления, используется именно легированный белый чугун.

Белый нержавеющий и жаропрочный чугун

В промышленности сегодня широко используется нержавеющий белый чугун марок Х28 и Х34. Помимо коррозийной устойчивости, детали из него обладают способностью сохранять свои первоначальные размеры в процессе длительного и циклического нагрева. Своими улучшенными характеристиками чугуны этих марок обязаны дополнительному легированию следующими элементами:

N – 0,1 %;

Ti – 0,5 %;

Cu – 0,5-2,0 %.

Белый чугун с высоким удельным сопротивлением

Чугун марки Х34 используется для литых нагревателей, способных работать при температуре 800-900 ˚С. Данная разновидность белого чугуна носит название сормайт и отличается следующим процентным соотношением легирующих элементов:

углерод – 2,5-3,5 %;

кремний – 2,0-2,5 %;

марганец – 1,0-1,5 %;

никель – 3,0-5,0 %.

Удельное сопротивление его характеризуется следующими показателями: p = 1,4/1,5 ом * м/мм2, σв = 35 кГ/мм2; σизг = 70 кГ/мм2; HRC 48-50.

Отливки из белого чугуна подвергаются отжигу – для снятия внутренних напряжений и стабилизации размеров. Температура отжига зависит от стойкости карбидов и в случае белого чугуна повышается до 850 ˚С. Процессы нагревания и охлаждения должны быть медленными для всех сортов легированного чугуна. В результате получаются прочные детали, в гораздо меньшей степени склонные к образованию трещин.

См. также:

www.autowelding.ru

Серый чугун: свойства, применение, виды, обработка

Серый чугун — это сплав железа с углеродом, который при охлаждении металла образуется в виде хлопьевидных или пластинчатых включений. Содержание углерода в сплаве превышает 2,14%, что выше нормальной растворимости. Этим сплав и отличается от стали, в которой углерод полностью растворен и отсутствует в виде отдельных включений, структура которых определяет их как графит.

Серый чугун

Серый чугунОсновные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Наличие большого количества углерода снижает плотность серого чугуна по сравнению с большинством сортов стали и составляет от 6,8 до 7,3 т на м3.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Применение

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Изделие из серого чугуна

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания.

Детали высокой прочности, отлитые из серого чугуна, имеют минимальную стоимость и высокий срок службы. Без преувеличения можно сказать, что литые станины и корпуса станков являются практически вечными по сравнению с остальными элементами устройства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru