прочность, расход, сколько цемента, пропитки, расчёт, производство, область применения.

Бетон класса B30

Бетон класса B30 (марка М400) применяется при постройке конструкций, которые предусматривают работу при высоких нагрузках, резких перепадах температур. Он используется при создании крупногабаритных железобетонных конструкций. Бетон относится к тяжелому материалу с повышенными параметрами плотности. Стоимость бетона выше за счет применения большого количества высококачественного цемента.Сфера применения бетона

С помощью бетона B30 строят:

- мосты различного назначения высокой протяженности;

- монолитные конструкции различной геометрии, сложности;

- сейфы, хранилища в банках;

- вибрационно устойчивые сооружение под землей;

- спецсооружения, работающие в энергетической, гидротехнической, добывающей отраслях.

Основные технические параметры

К характеристикам относятся:

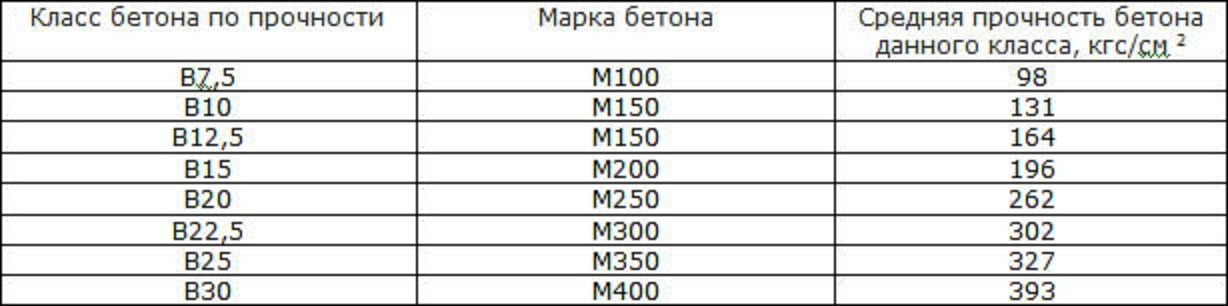

- параметр прочности – 393 кг/см²;

- плотность – 2310 кг/м³;

- водоустойчивость – W6-W12;

- морозоустойчивость – F200-F300.

Составляющие материала

B30 должен соответствовать ГОСТам, СНиПам, чтобы выдерживать заявленные степени нагрузок, поэтому в его составе есть (для 1м³):

- портландцемент М400 (М500) с сертификатами качества – 420 кг;

- чистый речной песок крупных фракций – 770 кг;

- щебень (фракций 5-20 мм) – 1,08 т.;

- чистая вода, без содержания кислот, щелочей и т.п. – 155 л.;

- химические добавки, повышающие характеристики.

Изготовление

Бетон данного класса производится в заводских условиях, так как требует тщательного подбора сырья, соблюдение всех этапов производства, в противном случае, материал будет не соответствовать требованиям ГОСТа, уменьшится параметр несущей способности и снизится устойчивость к коррозии.

Бетон B30 – прочен, устойчив к износу, долговечен, поэтому так широко применим в монолитном крупногабаритном строительстве. Он выдерживает предельные нагрузки в течение всего периода эксплуатации.

Он выдерживает предельные нагрузки в течение всего периода эксплуатации.

Бетон М400 (В30): характеристики, цена

Бетон М400 – марка бетона, используемая в современном строительстве достаточно редко. Десять лет назад бетон такого типа практически не использовался, сейчас на фоне ужесточения требований к прочности строительных материалов он набирает все большую популярность.

В составе бетона М400 – щебень только гранитного типа, это обуславливает его высокую прочность. В такой материал всегда добавляют дополнительные компоненты, в том числе пластификаторы.

Закажите бетон М400 с доставкой у нас по телефону +7 (812) 703-90-66

Прайс-лист

Цена актуальна на 09 июня 2021, при заказе от 100 м³, стоимость за 1 м3 в рублях, без учета стоимости доставки.

*Цена действительна при заказе от 100 м3. При меньших объёмах уточняйте стоимость у наших менеджеров.

Характеристики

- Соответствует классу В30;

- Подвижность: П1-5;

- Морозостойкость: F100-300;

- Водонепроницаемость: W2-W12.

Бетон М400 обладает повышенной прочностью, что позволяет использовать его во многих областях промышленного строительства.

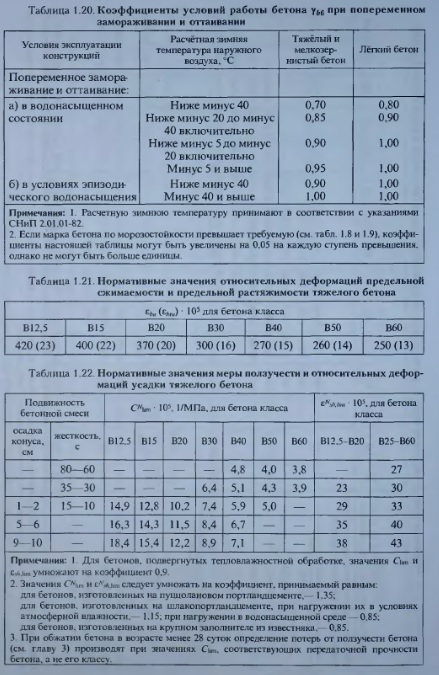

Морозостойкость материала позволяет ему выдержать до 300 замораживаний и оттаиваний, благодаря чему его можно использовать в строительстве в экстремальных погодных, климатических условиях.

Высокий показатель водонепроницаемости позволяет использовать бетон класса В30 в непосредственном контакте с водой. Железные элементы железобетонных конструкций не будут подвержены водному воздействию и сохранят свои характеристики прочности на длительное время.

Заявка на скидку

Отправьте заявку на доставку бетона и получите скидку на доставку.

Применение

В силу высоких показателей прочности бетон класса В30 применяется для создания конструкций и сооружений, на которые приходится повышенная нагрузка: ЖБ изделий и конструкций (колонны, ригели, балки, часто несущие элементы).

Распространено применение материала для строительства мостов и гидротехнических сооружений, так как он обладает не только высокими показателями прочности, но и водонепроницаемости.

Высокая прочность позволяет использовать этот материал для строительства банковских хранилищ.

Бетон М400 в промышленном строительстве

Бетон класса В30 применяется практически исключительно в промышленном строительстве, использование его для частных целей нерационально по ряду причин. Во-первых, этот тип бетона слишком прочен, в малоэтажном строительстве такая прочность не требуется. Во-вторых, этот тип бетона отличается высокой скоростью застывания. Это может создать проблемы не только на этапе доставки бетона на строительную площадку (особенно на дальние расстояния), но и на этапе укладки. Недостаточная скорость укладки может привести к тому, что бетон застынет неправильно, и исправить это не будет возможности. В-третьих, бетон М400 обладает высокой стоимостью в силу повышенного содержания цемента.

Недостаточная скорость укладки может привести к тому, что бетон застынет неправильно, и исправить это не будет возможности. В-третьих, бетон М400 обладает высокой стоимостью в силу повышенного содержания цемента.

Другие марки (классы) производимые заводом ЛенБетон:

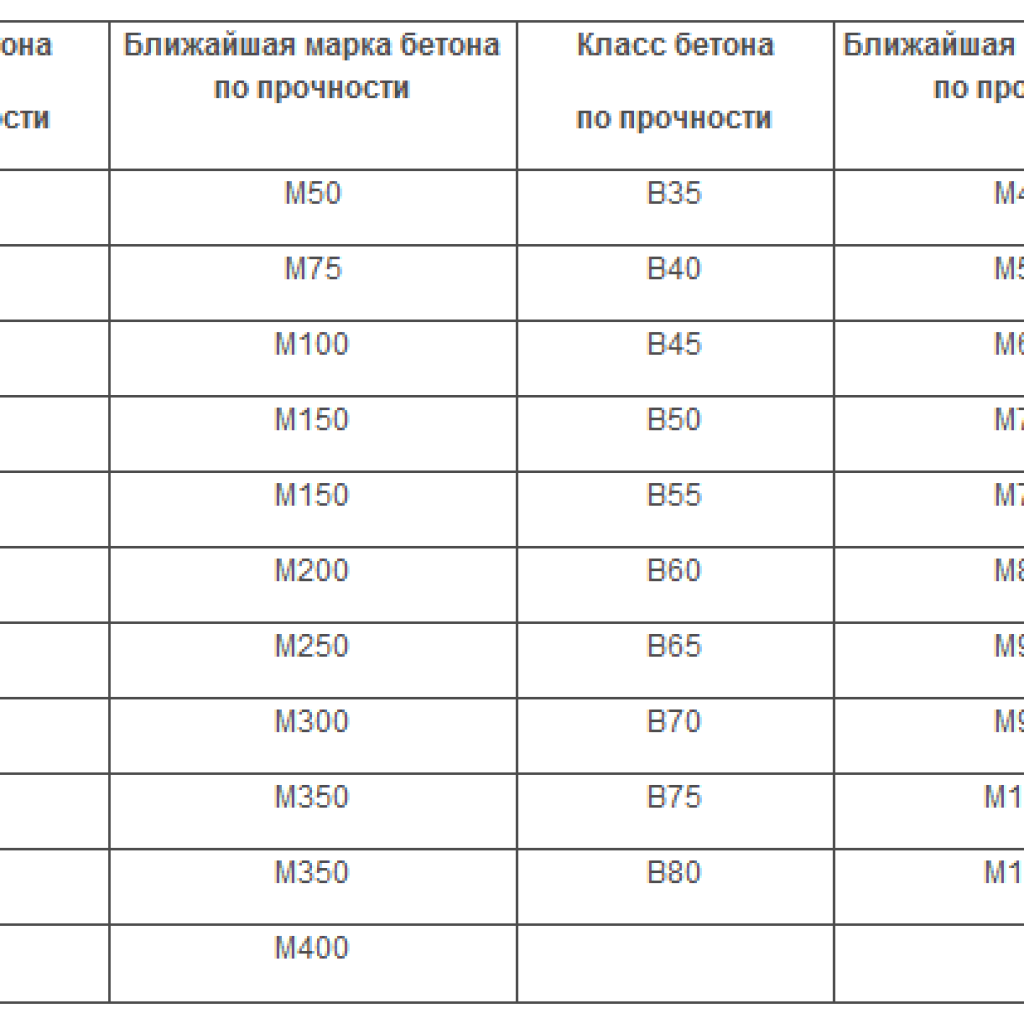

М100 (В7,5)М150 (В10)М150 (В12,5)М200 (В15)М250 (В20)М300 (В22,5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)

технические характеристики и свойства, сферы применения этой марки

Бетон в30 является одним из самых прочных строительных материалов. Благодаря надежности, используется при производстве сложных железобетонных конструкций, незаменимых в строительстве мостов, возведении гидротехнических сооружений, аэродромов, тоннелей, подземных хранилищ и других больших объектов.

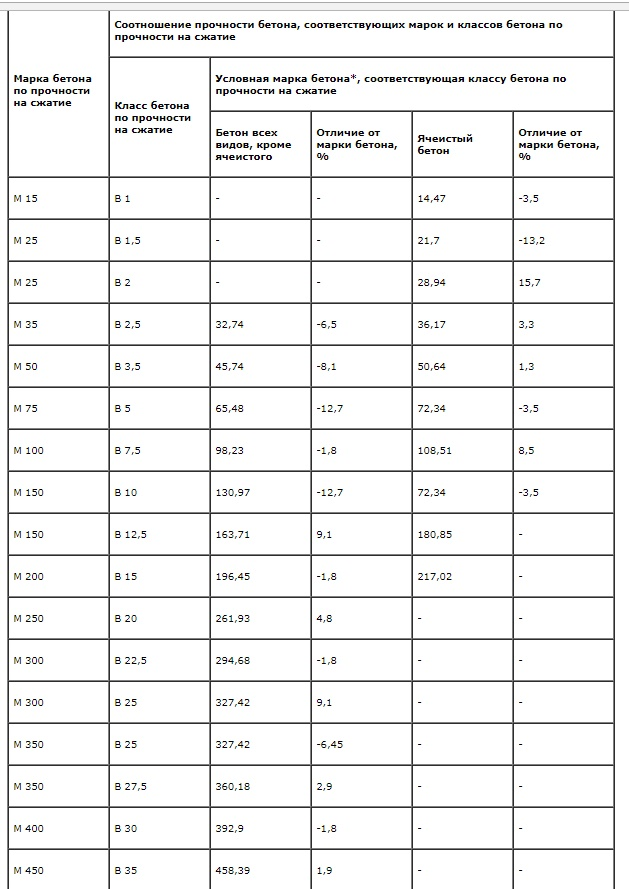

Марка и класс бетона

Бетон — это строительный материал, который состоит из связующего вещества, песка и наполнителей, при затвердевании превращающихся в камень. Без него сейчас не может обойтись ни одна стройка, будь то садовая дорожка или небоскреб. Для выбора качественного изделия обычно ориентируются на формулу, указанную на упаковке. Для определения точных технических характеристик продукта необходимо правильно ее расшифровать.

Для выбора качественного изделия обычно ориентируются на формулу, указанную на упаковке. Для определения точных технических характеристик продукта необходимо правильно ее расшифровать.

Например, одну из формул бетона «B30 — M 400 БСТ B30 П3 F300 W10 ГОСТ 7473 – — 2010» можно прочитать так:

- Латинской буквой M и числом 400 обозначают устаревшее понятие марки, которое означает величину минимального предела прочности смеси на сжатие 400 кгс/квадратных см.

- Сочетанием русских букв «БСТ» обозначается «бетонная смесь тяжелая».

- B30 — это класс бетона. Классом называют величину давления в мегапаскалях.

- П3 — индекс, который обозначает марку подвижности бетонной смеси.

- F300 — класс морозостойкости, который указывает на выдерживаемое бетоном число циклов заморозки и разморозки. Допускается повышение морозоустойчивости за счет добавления в смесь противоморозных добавок, но эти добавки, в свою очередь, уменьшают прочность материала.

- W10 — это значение отражает класс на водонепроницаемость от 2 до 20.

- В конце стоит обозначение госстандарта.

Марка и класс являются основными показателями качества. Стоит заметить, что прочность бетонной смеси — изменчивый параметр, так как в процессе затвердевания она становится выше. Через годы твердость и прочность набирают все большую силу. Чтобы проверить качество полученного по заказу продукта, следует взять на пробу и отлить 2—3 кубика на 15 см. Надо сделать нужного размера ящички-формы и намочить их водой, чтобы они не взяли влагу из раствора.

Чтобы в смеси не образовались раковины, ее необходимо вначале хорошо перемешать или постучать молотком по бокам форм. Отлитые формы хранить 28 дней при температуре 20% и влажности 90%. Затем отнести в лабораторию и получить результат. Прочность повышается при взаимодействии цемента с водой. Если высыхает или вымерзает вода, взаимодействие останавливается и свойства бетона ухудшаются.

Чтобы этого не произошло, в жаркую погоду молодую бетонную смесь можно накрыть мокрой тряпкой или полиэтиленовой пленкой, а в первые дни желательно поливать водой. Труднее зимой, когда вода замерзает, и тогда надо ждать весны, чтобы гидратация продолжилась. Но прочность такого бетона будет ниже.

Состав и пропорции

Бетон б 30 высокого качества получается при условии, если строго следовать технологии приготовления и рекомендациям по составу. Обычно в его составе три главных компонента:

- Вяжущий — обычно это цемент, в некоторых случаях — известь.

- Заполнители — песок, щебень, гравий.

- Вода.

От составляющих и их количества зависят качество и характеристики материала. Основной является прочность, зависящая от точно придерживаемой рецептуры. Она же влияет и на удобоукладываемость. Состав бетона определяется функциями его частей:

- Цемент.

Требуется только качественный вид этого порошка. Применяется ПЦ 500 по ГОСТу 10178−85. На 1 кубометр смеси берется 395 кг.

Требуется только качественный вид этого порошка. Применяется ПЦ 500 по ГОСТу 10178−85. На 1 кубометр смеси берется 395 кг. - Песок. Используется для заполнения пустоты и создания плотности. Самое высокое качество у речного песка, который должен подходить по ГОСТу 8736−93, кубометр смеси должен содержать 870 кг песка.

- Щебень. Размер от 5 до 20 мм, из горных пород, по ГОСТу 8267−93. Меньший размер не допускается. В составе дает самый большой объем: на 1 кубометр смеси нужно 1075 кг.

- Вода. Количество воды сказывается на пластичности материала. Ее должно быть столько, чтобы хватило на реакцию с цементом. Бетон б30 требует 170 литров на 1 кубометр. Вода, которая пригодна для питья, подойдет и для приготовления бетонной смеси. Ни в коем случае нельзя использовать воду из неизвестных источников, а также болотную.

- Пластификатор. Обязательный компонент бетона В30 М400. Помогает качественно соединить все части.

Это жидкий раствор 30% концентрации. Обычно вводят 7,6 кг на 1 кубометр.

Это жидкий раствор 30% концентрации. Обычно вводят 7,6 кг на 1 кубометр.

В настоящее время в составе бетона марки в 30 часто используют различные добавки. К примеру, в местностях с жарким климатом добавляют замедлители твердения. При сооружении бассейнов, чтобы повысить водонепроницаемость, также применяются соответствующие добавки.

Технические характеристики и свойства

Высокие технические характеристики марки B30 обеспечиваются его свойствами. Их не так много, но каждое оказывает большое влияние на качество материала:

- Прочность на сжатие.

- Морозостойкость 20—300 циклов, благодаря чему тяжелый бетон класса B30 может применяться в сложных климатических условиях.

- Водонепроницаемость до W12 в районах повышенной влажности.

- Подвижность бетонной смеси — П4 и П5. Дает полное заполнение объема.

Прочность — самое важное свойство бетона В30. Марка отличается высокой прочностью, повышающейся в процессе взаимодействия цемента с водой. Как только прекращается эта связь, смесь усыхает или замерзает. За морозоустойчивость принимается наибольшее число циклов замораживания. Водонепроницаемость определяется свойством бетона противостоять действию воды.

Подвижность можно определить при помощи обрезанного конуса. Смесь бетона заливается в конус и для проверки заполненности протыкается несколько раз шпателем. Когда конус заполнен, дно выравнивается. По тому, как сильно осядет смесь, определяют жесткость и подвижность бетона. Чем больше смесь опустится к основанию, тем она пластичнее.

Допустимыми классами подвижности являются классы с П1 по П5, при использовании более жестких бетонов система засоряется.

Сфера применения

Бетон применяют сейчас во всех отраслях строительных работ. Бетон B30 M 400 — один из самых тяжелых типов материала. Высокие технические характеристики материала позволяют использовать его на самых ответственных государственных стройках. Особенно потребность использовать эту марку появляется при сооружении монолитных объектов, эксплуатирующихся в трудных климатических условиях, когда требуется особо строгое соблюдение норм и требований в строительстве.

Высокие технические характеристики материала позволяют использовать его на самых ответственных государственных стройках. Особенно потребность использовать эту марку появляется при сооружении монолитных объектов, эксплуатирующихся в трудных климатических условиях, когда требуется особо строгое соблюдение норм и требований в строительстве.

Он используется при строительстве многоэтажных зданий, опорных колонн и других массивных сооружений с повышенной нагрузкой: мостов, шлюзов, плотин, коллекторов для возведения сети коммуникаций. Данная смесь используется в строительстве сооружений, испытывающих вибрацию от находящихся рядом железных дорог, поездов метро, тоннелей и больших автомагистралей.

В частном строительстве В30 используется не так часто, как в промышленном, и это можно объяснить следующими причинами:

- Его высокой стоимостью из-за высокого содержания цемента.

- Особой прочностью, что не требуется для бытового строительства.

- Быстрым застыванием, что затрудняет доставку на большие расстояния.

Но нельзя сказать, что бетон повышенной прочности вообще не применяется для этих целей. Существует способ замеса раствора своими руками. Берут какое-нибудь старое корыто или другую емкость, насыпают необходимое количество песка, посередине делают бороздку, как при посеве семян, и в нее насыпают цемент. Затем все тщательно перемешивают, заливают водой и снова перемешивают.

Чуть позже досыпают щебень и все смешивают так, чтобы каждый камешек покрылся получившимся раствором. Когда масса станет совершенно однородной, по густоте напоминающей домашнюю сметану, бетон готов к работе. Здесь есть одна сложность: скорость кладки. Нужно очень быстро уложить бетон в опалубки, чтоб не затвердел. Если намечается большой объем работы (дорожка в саду, бассейн, строительство дома), то лучше использовать бетономешалку.

Особой прочностью обладают дома из бетона. Сегодня многие владельцы земельных участков выбирают для дома этот материал. Стоит отметить, что у этих домов есть свои преимущества и недостатки. К сильной стороне можно отнести высокостойкость каркаса, на основе которого возводится все остальное. Это хорошо в случае урагана, наводнения, снежной бури и т. д.

И у такого дома нет стыков, через которые обычно уходит тепло.

Кроме того, дом из бетона может выстоять на любом грунте. Неудобство состоит в том, что бетонные плиты очень тяжелые. Чтобы их поднять на высоту, потребуются леса. И еще один минус: если при постройке дома выбран метод несъемного опалубка, необходимо будет делать вытяжку, чтобы избежать повышенной влажности.

Технология строительства пруда

Соорудить пруд из бетона — это очень надежно. Прежде всего, надо выбрать место, где будет пруд, подумать, каким образом он будет наполняться водой, определиться с целью возведения: для купания, разведения рыбы или просто для красоты. Это будет ориентировать на выбор глубины, она должна быть не меньше 60 см. Специалисты рекомендуют вначале сделать эскиз будущего водоема, затем подобрать на участке ровное место и перенести рисунок с бумаги на землю.

Нужно забить колышки и натянуть веревку, потом вырыть котлован, выровнять лопатой края, стены под углом 45 градусов. Дно должно быть плоским, на одну сторону сделать скат для удобного слива воды. Стены слегка смочить водой и отбить маленькой лопаткой. Вокруг сделать насыпь из песка 6—8 см, для внешней водоизоляции можно взять рубероид или пленку. Выложить на дно слой бетонного раствора толщиной 5 см. Раствор для дна нужно сделать с добавлением щебня, а для стен — без него, но погуще.

После того как этот слой подсохнет, на него нужно положить металлическую сетку диаметром 4 мм. На сетку наложить еще слой раствора в 5 см, распределить сетку по периметру стенок будущего водоема, оставив по 20 см над уровнем земли. Забетонировать остальную часть. Для этого остатки армирующей сетки загнуть к берегу. Под водоизоляцию насыпать земли, верх водоема выровнять шпателем, сделать береговую полосу из бетонной смеси шириной 20—30 см. Выровнять всю бетонную поверхность, и чаша из бетона готова.

Выровнять всю бетонную поверхность, и чаша из бетона готова.

После того как пройдет 28 дней и бетон наберет силу, нужно в несколько слоев нанести гидроизоляцию жидкой резиной или акрилом. Через сутки, как краска полностью высохнет, можно заливать воду и начинать декорирование пруда. По берегу можно насыпать крупную гальку, положить необычной формы камни. Вокруг по береговой линии желательно посадить камыш, папоротник, осоку, ирисы. В воде можно вырастить водокрас или кувшинки.

цена за куб с доставкой в Ростове-на-Дону

М-400(В30)

3850 ₽ за м3 (нал)

3950 ₽ за м3 (б/нал)

Главной характеристикой бетона можно считать прочность при нагрузках, которая наглядно показывает какой вес выдержит сооружение. Поэтому нужно внимание следует уделить именно марке бетона на прочность его сжатия. У М400, как видно из наименования, прочность 400 кг/ см2 (сила на кв.см). Прочность можно определить примерно через двадцать восемь дней после заливки при 20С. Если же температура будет ниже, то и времени нужно больше для набора прочности. Несущая способность повышается в течение последующих месяцев после заливки.

У М400, как видно из наименования, прочность 400 кг/ см2 (сила на кв.см). Прочность можно определить примерно через двадцать восемь дней после заливки при 20С. Если же температура будет ниже, то и времени нужно больше для набора прочности. Несущая способность повышается в течение последующих месяцев после заливки.

Основные технические характеристики бетона М400

Такие понятия как марка и класс для бетона разными словами объясняются одни и те же свойства, цифры маркировки указываются в МПа. Рассмотрим М400 и бетон 30 — составы этих бетонов идентичны и взаимозаменяемы. При заказе на изготовления не забывайте об этой детале, чтобы она не привела к ошибке с выбором прочности.

Основные характеристики М400:

- подвижность — в зависимости от укладки: бетононасос П4, в ручную П3;

- морозостойкость — от F50 до F150. Для внутренних сооружений качество не столь важна, а для наружных важна;

- влагоустойчивость — обычно это W4/W6, для деталей сооружений подверженных контактам с водой, стоит подобрать более высокие показатели.

Бетон М400 состоит из следующих компонентов:

- щебень как крупный наполнитель;

- песок как мелкий наполнитель;

- вяжущим веществом выступает цемент;

- вода для изготовления смеси.

От всех этих составляющих зависит и качество смеси. При желании улучшить свойства М400, к составу можно присоединить добавки — модификаторы. К наиболее распространенным добавкам относятся:

- замедлитель и ускоритель процесса застывания;

- противоморозные позволяют использовать бетонную смесь при низких температурах;

- пластификаторы используются для пластичности бетона, делают заливку более простой, предотвращая образования трещин.

Пропорции бетона М400 можно описать в следующей формуле — на одну часть цемента, 3,2 щебня и 1,6 части песка. Важно знать, что при чрезмерном добавлении заполнителей прочность снижается, это может привести к опасности для сооружения.

Данной марке бетона присуща высокая прочность и М400 используется в:

- изготовления фундамента для больших и многоэтажных домов;

- различных дорожных работах, при повышении прочности покрытия;

- заливки перекрытий достаточно больших размеров.

М400 можно использовать и в других работах, но это в большинстве случаях не выгодно. В первую очередь из-за цены этой марки, в гражданском строительстве. Эту марку можно заменить на бетон с меньшей прочностью без вреда для конструкции.

марка, определение, класс, таблица, требования и характеристики морозостойкого бетона

Одна из важных характеристик бетона, используемого для строительства в регионах с холодными зимами и температурными перепадами, – морозостойкость. Она определяет свойство материала выдерживать многократное замораживание и оттаивание.

Показателем морозостойкости бетона является марка, равная количеству циклов замораживания и оттаивания до возникновения видимых признаков разрушения, уменьшения прочности более чем на 5%, изменения физических характеристик.

Марка обозначается буквой F и числом, равным максимальному количеству циклов до состояния, обозначенного в нормативе.

Эта величина важна для смесей, применяемых при сооружении фундаментов, наружных стен, объектов гидротехнического назначения, опор мостов и других строительных конструкций ответственного назначения.

Классификация морозостойкости бетонов

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

Требования к морозостойкости бетона зависят от запланированной области его применения:

- До F50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- Выше F300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

Таблица зависимости класса прочности и морозостойкости бетона

|

Марка бетона |

Класс прочности |

Класс морозостойкости |

Класс водонепроницаемости |

|

100 |

В7,5 |

F50 |

W2 |

|

150 |

В10-В12,5 |

||

|

200 |

В15 |

F100 |

W4 |

|

250 |

В20 |

||

|

300 |

В22,5 |

F200 |

W6 |

|

350 |

В25 |

W8 |

|

|

400 |

В30 |

F300 |

W10 |

|

450-600 |

В35-В45 |

W8-W18 |

От каких факторов зависит морозостойкость бетона?

Основной параметр, влияющий на способность материала противостоять замораживанию и оттаиванию, – количество пор. Чем оно выше, тем большее количество воды проникает в бетонный элемент.

При отрицательных температурах вода меняет агрегатное состояние, превращаясь в лед с увеличением объема примерно на 10%. Поэтому с каждым циклом бетонная конструкция постепенно деформируется, утрачивая прочностные характеристики.

Вода, проникающая вглубь конструкции, разрушает не только сам бетон, но и вызывает коррозию стальной арматуры.

Способы определения морозостойкости бетона

Способы определения морозоустойчивости регламентирует ГОСТ 10060-2012. Методика актуальна при разработке новых рецептур и передовых технологий, контроле качества при купле-продаже. Для испытаний изготавливают образец кубовидной формы со сторонами 100-200 мм. Циклы замораживания и оттаивания осуществляются в диапазоне -18…+18°C. В соответствии с ГОСТом существует несколько вариантов вычисления этого показателя:

- базовый многократный;

- ускоренный многократный;

- ускоренный однократный.

Если результаты ускоренных испытаний отличаются от результатов базовых, то эталонными считаются показатели базовых исследований.

Основные этапы базовых испытаний водонасыщенных образцов, проводимых в соответствии с ГОСТом:

- Бетонные кубики насыщают водой и обтирают влажной тканью. Испытывают на сжатие.

- Исследовательский материал помещают в морозильную камеру для замораживания. Выдерживают заданный режим.

- Оттаивание производят в специальных ваннах.

- После оттаивания с образцов щеткой удаляют отслаивающийся материал.

- Кубики обтирают ветошью, определяют массу и исследуют на сжатие.

- Обрабатывают результаты испытаний.

Пониженную морозостойкость материала можно определить и подручными методами. Конечно, результаты таких исследований не могут использоваться при составлении проектной документации.

- Визуальный осмотр. О низкой устойчивости к знакопеременным температурам свидетельствует наличие трещин, бурых пятен, расслаивания, шелушения.

- Определение водопоглощения. Если этот показатель равен 5-6%, то устойчивость к низким температурам будет пониженной.

- Высушивание влагонасыщенного образца на солнце. Его растрескивание сигнализирует о пониженной морозостойкости.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества. Обеспечивают образование плотной структуры.

- Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру. К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

Бетон М400: пропорции, характеристики, область применения

Во время строительства, ремонта, реконструкции часто приходится экономить, так как бюджет не резиновый. Многие процессы и растворы можно делать самостоятельно, причем без ущерба качеству. Но не всегда это возможно. Чаще всего стараются сэкономить на приготовлении растворов. Цена за бетон с завода кажется слишком высокой. Если посчитать сколько стоят «правильные» компоненты, а не любые (самые дешевые), то экономия если и будет, то совсем небольшая. В общем, если и стоит замешивать бетон или раствор своими руками, то марки не выше, чем М250. С такой задачей справится и обычная бетономешалка. Более тяжелые — бетон М400, например, — нормально сделать уже сложно. Добиться проектной прочности будет непросто.

Содержание статьи

Характеристики бетона М400

Бетонный раствор марки М400 по новой классификации обозначается как B30, но у нас больше в ходу старое название — М400. В стандарте он описывается как тяжелый бетон. В народе его относят к «среднему» классу, хотя в классификации такого нет. Он точно не «легкий», но еще и недостаточно тяжелый. Наверное, поэтому вес куба бетона М400 зависит от точных характеристик и в среднем составляет 2310-2350 кг/м³. Эта марка имеет высокие показатели по прочности, морозостойкости, низкую степень изнашиваемости поверхности. Вот характеристики бетона марки М400 по ГОСТу 7473-94:

- подвижность — от П 1 до П 4;

- водонепроницаемость — W6-W12;

- морозостойкость — от F150 до F300;

- прочность B30.

Больше всего любой бетонный камень характеризует прочность. Данный тип выдерживает нагрузку 400 кгс/см² (по нормативу 293 кгс/см²). Все остальные параметры могут изменяться в зависимости от требований под выполнение конкретного проекта. Подвижность бетона влияет на удобство его укладки. Где-то требуется текучая смесь (чтобы могла попасть под арматуру), где-то нужна жесткая. В текучие составы (содержащие больше воды) для сохранения проектной прочности добавляют больше цемента. Для повышения морозостойкости и водостойкости используют специальные добавки, которые строго нормированы.

Область применения

Бетон марки М400 применяют там, где высокая прочность и морозостойкость крайне важны:

- При изготовлении балок, свай, перемычек и других элементов несущих конструкций зданий.

- Для заливки площадок под тяжелую технику.

- При постройке бассейнов, плотин, коллекторов и т.д.

- При строительстве банковских хранилищ, туннелей и других объектов, где нужна высокая прочность и водостойкость.

- Возведение монолитных стен для многоэтажек.

- При строительстве мостов, виадуков, развязок.

То есть, бетон М400 имеет в основном промышленное применение. В частном же строительстве, даже при постройке бассейнов или фундаментов под коттеджи, он избыточен по прочности и поэтому частниками используется очень редко.

Кроме слишком высокой прочности, мешает еще высокая скорость твердения. С одной стороны, это плюс: бетон быстро набирает прочность. Настолько быстро, что ходить можно через 8-10 часов после заливки. Но уложить его без холодных швов можно только при непрерывной подаче и наличии квалифицированной бригады. Во всех остальных случаях велика вероятность получить расслоение и трещины. Введение добавок, для увеличения времени до начала схватывания, повышает и без того немалую цену. А цена высокая, потому что для обеспечения требуемой прочности необходим высококачественный цемент, да еще и в больших количествах. Так что бетон М400 частники используют крайне редко.

Состав и соотношение компонентов

Точно говорить про состав бетона М400 можно только применительно к конкретным материалам: цементу, песку и щебню. Замена одного из компонентов ведет к изменению содержания двух других. Количество воды и пластифицирующих добавок зависит от того, насколько текучим или жестким требуется раствор. А введение «смягчающих» добавок позволяет уменьшать количество воды и цемента. Так что рецептура (любая) дана лишь примерно. Точный состав определяют в лаборатории, так как бетон М400 применяется на серьезных объектах, то и состав, и процесс замеса должны строго контролироваться.

Примерный состав бетона марки М400 в массовых и весовых доляхНасчет выбора цемента, можно сказать, что применять можно только марки ПЦ 400 и выше. Оптимально — ПЦ 500. Более низкие для получения требуемой прочности нужны в очень большом количестве, что невыгодно экономически. Цемент должен быть «свежим» — не старше недели с момента производства. Это критически важно. И фасовка должна быть заводской, а не складской.

Требования к заполнителям при самостоятельном изготовлении

При изготовлении высокомарочного бетона очень важен выбор заполнителей. Щебень должен быть всех фракций. Это не может быть дробленый гравий, а тем более измельченные булыжники. Гравий должен быть чистым, без пыли, грязи и других посторонних примесей. Если он грязный, его стоит вымыть и высушить.

Какую марку цемента применять для бетона М400Для высокомарочного бетона, к которым относится и бетон М400, важен состав и качество песка. Песок должен быть речным, мытым, без глины, пыли и других посторонних включений. Для того чтобы можно было получить требуемую прочность, песок должен содержать мелкую, среднюю и крупную фракции. Проверить чистоту песка можно, если взять его в руку и потереть, то как будто вы солите блюдо. Если на пальцах осталась грязь — надо будет либо промыть и высушить песок, либо слегка увеличить количество цемента. Второй вариант рискованный — можно получить бетон более низкой плотности.

Как приготовить самому

Если хотите получить бетон М400 в бытовых условиях, потребуется шнековая или роторная бетономешалка. Обычная (типа груша) с задачей не справится. После укладки раствора также потребуется дополнительное уплотнение. Для этого нужен погружной или поверхностный вибратор — зависит от того, насколько большой будет толщина слоя. Уплотнение после укладки — обязательный процесс, если вы хотите получить близкую к проектной прочности.

Для того чтобы сделать бетонный раствор высоких марок и достичь при этом проектной прочности, нужна будет роторная или шнековая бетономешалкаА процесс замеса не отличается от стандартного. Сначала в бетономешалку закидывают щебень, частями добавляют песок и цемент, добиваясь их равномерного распределения. Если используются сухие добавки, они вводятся с песком. Если жидкие — вместе с водой.

Вода в бетонный раствор добавляется частями. Ее отмеряют исходя из нормированного водоцементного соотношения. Для бетона М400 — это 0,47-0,54 части от количества цемента. Сначала в смеситель заливается примерно половина жидкости. Смесь размешивают до равномерного состояния, затем небольшими порциями добавляют воду. Как только текучесть состава удовлетворяет условиям, воду добавлять прекращают.

Это состав бетона марки М400 при разном удобстве укладывания (жесткости)Это только кажется, что лишняя вода бетону не помешает. Лишнее ведро на один замес может снизить прочность бетона на 10-40%. Так что с водой очень аккуратно. Не бойтесь недолить, бойтесь перелить. Даже в полусухих растворах достаточное количество жидкости для набора проектной твердости. Но только при условии правильного ухода — поддержания достаточного уровня влажности в зреющем бетоне. Для этого бетон укрывают пленкой и периодически смачивают. Вот это действительно важно, чтобы шел процесс кристаллизации, а не испарения влаги.

Классы бетона и их характеристики

Важный показатель, свидетельствующий о качестве бетонного раствора, — его класс. На класс бетона, как и на его марку, покупатели обращают особое внимание при выборе конкретного вида такого стройматериала. Класс бетона представляет собой числовую характеристику определенного его качества, которая гарантированно обеспечена на 95%. То есть это качество сохраняется минимум в 95 случаях из 100. В оставшихся 5 случаях возможно несоблюдение этого свойства.

Класс бетона по прочности на сжатие

Классом смеси по прочности называется степень прочности бетонного образца, выполненного в виде куба. Данный параметр исчисляется в Мпа и показывает давление, выдерживаемое минимум 95 одинаковыми образцами из 100. Класс бетона маркируется буквой «В» и числовым показателем. Существуют классы смеси по прочности от B0,5 до В60.

Применение различных классов бетона:

- В0,5 — В2,5. Такие смеси используются при выполнении подготовительных работ и создания конструкций, используемых без нагрузки.

- B3,5 — B5. Эти смеси расходуется в ходе подготовительных операций перед заливкой фундаментов и изготовлением монолитных плит. Применяются также как бетонная подушка в дорожном строительстве и как основа для укладки бордюрного камня.

- B7,5. Бетон данной марки применяется для дорожного строительства, для фундаментов, для отмостки и бетонных дорожек. Может использоваться для стяжки пола.

- B10 — B12,5. Эти смеси используются для создания конструктива. Могут применяться для строительства малоэтажных зданий.

- B15 — B22,5. Бетоны этих марок являются универсальными. Они применяются для изготовления фундаментов, создания подпорных стен, лестниц, для монолитного перекрытия.

- B25 — B30. Такие смеси используются для строительства разнообразных ответственных конструкций, в том числе монолитного фундамента, ригелей, плит перекрытия, колонн, емкостей бассейнов и так далее.

- B35 — B60. Эти бетоны расходуются при строительстве мостов, денежных хранилищ, гидротехнических сооружений и прочих конструкций со спецтребованиями.

Класс бетона по морозостойкости

Чем выше класс бетона, тем большую степень морозостойкости он имеет. Морозостойкостью данных смесей называется их способность сохранять свои свойства после нескольких циклов попеременного замерзания и оттаивания. Так, бетон класса В7,5 способен выдержать 50 таких циклов, а бетон В40 – до 300 циклов. Ниже приведена таблица, в которой указано соответствие класса бетона и степени его морозостойкости.

Класс бетонной смеси | Морозостойкость |

В-7,5 | F50 |

В-12,5 | F50 |

В-15 | F100 |

В-20 | F100 |

В-22,5 | F200 |

В-25 | F200 |

В-30 | F300 |

В-35 | F200-F300 |

В-40 | F200-F300 |

В-45 | F100-F300 |

Степень морозостойкости бетонного раствора может быть увеличена благодаря использованию специальных добавок. Смеси с низкой морозостойкостью используются в условиях умеренного климата и для создания внутренних элементов зданий. Бетон с максимальной морозостойкостью применяется в регионах с холодным климатом, например, в условиях севера.

Классы подвижности бетона

Бетон, как вещество достаточно текучее, обладает определенной подвижностью. Данным понятием называется способность такого раствора заполнять форму, в которую он помещен. Подвижность является параметром удобоукладываемости бетона, которая определяется опытным путем исходя из степени осадки конуса. Для этого бетонный раствор заливается в форме конуса. Его высота должна соответствовать 30 см. После осадки конуса определяется разница между первоначальной высотой и окончательной. Если бетон осел на 5 см и менее, то такая смесь считается жесткой. Раствор с осадком 6-12 см является пластичным. Бетонные смеси по степени подвижности делятся на классы:

- П1 – малоподвижные. Осадка конуса такого бетона не превышает 5 см.

- П2 – подвижные. Конус такого бетона осаживается на 5-10 см.

- П3 – сильноподвижные. Осадка конуса таких веществ варьируется в пределах 10-15 см.

- П4 – литые. Конус таких бетонов уменьшается на 15-20 см.

- П5 – текучие. Осадка конуса этих смесей равняется 21 см и более.

На практике потребители используют те бетонные смеси, подвижность которых достаточна для выполнения необходимой задачи. Наибольшей востребованностью обладает бетон класса П3, так как он достаточно подвижен, но не излишне текуч. Такая бетонная смесь быстро занимает свободное пространство и принимает необходимую форму. Для повышения подвижности растворов используются специальные пластификаторы. Добавление воды вместо таких веществ может сильно ухудшить качество смеси.

Класс бетона на растяжение при изгибе

Бетон – материал универсального назначения. Он используется не только для создания конструкций с прямыми формами, но и для изготовления бетонных изделий с изогнутой формой. Важной характеристикой смесей подобного назначения выступает их класс на растяжение при изгибе. Данный параметр важен также для дорожного бетона. Он обозначается в маркировке числовым показателем после аббревиатуры «Btb» и исчисляется в Мпа. По данному критерию выделяют классы Btb0,4 – Btb8,0 с шагом в 0,4 Мпа. Показатель растяжения при изгибе у бетона всегда ниже нагрузочной способности этой смеси. Данный параметр бетонного раствора учитывается на этапе проектирования здания или бетонной конструкции. Чем выше класс бетона по данному параметру, тем большую нагрузку при изгибе смесь может выдержать без потери свой формы и монолитности.

Класс бетона по водонепроницаемости

С повышением класса бетона увеличивается его степень устойчивости к влаге. Водонепроницаемость таких смесей обозначается цифровым значением после буквы «W». Соответствие класса бетона и степени его водонепроницаемости отражено в таблице:

Класс бетонной смеси | Водонепроницаемость |

В-7,5 | W2 |

В-12,5 | W2 |

В-15 | W4 |

В-20 | W4 |

В-22,5 | W6 |

В-25 | W8 |

В-30 | W10 |

В-35 | W8-W14 |

В-40 | W10-W16 |

В-45 | W12-W18 |

Как и степень морозостойкости, водонепроницаемость таких составов может быть увеличена благодаря использованию специальных добавок. Водонепроницаемые бетоны применяются при строительстве гидростанций, бассейнов, отделке ванных комнат и прочих объектов с повышенной влажностью. Смеси с низкой устойчивостью к влаге используются на объектах, где нет необходимости обеспечивать качественную гидроизоляцию.

Как определяется класс бетона?

Современное разнообразие видов бетонов осложняет выбор потребителей. Порой у них возникает необходимость определения класса бетонной смеси. Это необходимо для уточнения его важных характеристик: прочности, морозостойкости, влагонепроницаемости, растяжимости. Определение класса бетона осуществляется разными методами. Для этого может использоваться специализированное оборудование, например, ультразвуковые приспособления, склерометры, а также простой инвентарь – молоток и зубило. Для подобного исследования бетон смешивается в смесителе и заливается в куб определенного размера. После его застывания, которое заканчивается на 28 день, он отправляется в специальную лабораторию для испытаний. Такое исследование позволяет определить фактические показатели конкретного вида бетона. Благодаря этому потребитель сможет ответить на вопрос: подходит ли бетонный раствор для решения конкретной задачи.

Таблица проектных свойств бетона (fcd, fctm, Ecm, fctd)

Расчетные значения свойств бетонного материала согласно EN 1992-1-1

Масса устройства

γУдельный вес бетона γ указан в EN1991-1-1, приложение A. Для простого неармированного бетона γ = 24 кН / м 3 . Для бетона с нормальным процентным содержанием арматуры или предварительно напряженной стали γ = 25 кН / м 3 .

Нормативная прочность на сжатие

f ckХарактеристическая прочность на сжатие f ck является первым значением в обозначении класса бетона, например 30 МПа для бетона C30 / 37. Значение соответствует характеристической прочности цилиндра (5% разрывной прочности) согласно EN 206-1. Классы прочности согласно EN 1992-1-1 основаны на характеристических классах прочности, определенных для 28 дней. Изменение характеристической прочности на сжатие f ck ( t ) со временем t указано в EN1992-1-1 §3.1.2 (5).

Характеристическая кубическая прочность на сжатие

f ck, кубХарактеристическая кубическая прочность на сжатие f ck, cube является вторым значением в обозначении класса бетона, например 37 МПа для бетона C30 / 37. Значение соответствует характеристической прочности куба (5% хрупкости) согласно EN 206-1.

Средняя прочность на сжатие

f смСредняя прочность на сжатие f см связана с характеристической прочностью на сжатие f ck следующим образом:

f см = f ck + 8 МПа

Изменение средней прочности на сжатие f см ( т ) во времени т указано в EN1992-1-1 §3.1.2 (6).

Расчетная прочность на сжатие

f cdРасчетная прочность на сжатие f cd определяется в соответствии с EN1992-1-1 §3.1.6 (1) P:

f cd = α cc ⋅ f ck / γ C

где γ C — частный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальное приложение.

Коэффициент α cc учитывает долгосрочное влияние на прочность на сжатие и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Он указан в EN1992-1-1 §3.1.6 (1) P и в национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (101) P и национальное приложение).

Нормативная прочность на разрыв

Прочность на растяжение при концентрической осевой нагрузке указана в таблице 3 стандарта EN 1992-1-1.1. Вариабельность прочности бетона на растяжение определяется следующими формулами:

Формула для средней прочности на разрыв

f ctmf ctm [МПа] = 0,30⋅ f ck 2/3 для бетона класса ≤ C50 / 60

f ctm [МПа] = 2,12 ln [1+ ( f см /10 МПа)] для бетона класса> C50 / 60

Формула для 5% прочности на разрыв

f ctk, 0.05f ctk, 0,05 = 0,7 f ctm

Формула для 95% прочности на разрыв

f ctk, 0,95f ctk, 0,95 = 1,3 f ctm

Расчетная прочность на разрыв

f ctdРасчетная прочность на разрыв f ctd определяется в соответствии с EN1992-1-1 §3.1.6 (2) P:

f ctd = α ct ⋅ f ctk, 0.05 / γ С

где γ C — частичный коэффициент безопасности для бетона для исследуемого расчетного состояния, как указано в EN1992-1-1 §2.4.2.4 и Национальном приложении.

Коэффициент α ct учитывает долгосрочное влияние на предел прочности на разрыв и неблагоприятные эффекты, возникающие в результате приложения нагрузки. Это указано в EN1992-1-1 §3.1.6 (2) P и в Национальном приложении (для мостов см. Также EN1992-2 §3.1.6 (102) P и Национальное приложение).

Модуль упругости

E смУпруго-деформационные свойства железобетона зависят от его состава и особенно от заполнителей. Приблизительные значения модуля упругости E см (значение секущей между σ c = 0 и 0,4 f см ) для бетонов с кварцитовыми заполнителями приведены в EN1992-1-1, таблица 3 .1 по следующей формуле:

E см [МПа] = 22000 ⋅ ( f см /10 МПа) 0,3

Согласно EN1992-1-1 §3.1.3 (2) для известняка и песчаника значение E см должно быть уменьшено на 10% и 30% соответственно. Для базальтовых заполнителей значение E см следует увеличить на 20%. Значения E см , приведенные в EN1992-1-1, следует рассматривать как ориентировочные для общих приложений, и их следует специально оценивать, если конструкция может быть чувствительна к отклонениям от этих общих значений.

Изменение модуля упругости E см ( т ) со временем т указано в EN1992-1-1 §3.1.3 (3).

Коэффициент Пуассона

νСогласно EN1992-1-1 §3.1.3 (4) значение коэффициента Пуассона ν можно принять равным ν = 0,2 для бетона без трещин и ν = 0 для бетона с трещинами.

Коэффициент теплового расширения

αСогласно EN1992-1-1 §3.1.3 (5) значение линейного коэффициента теплового расширения α можно принять равным α = 10⋅10 -6 ° K -1 , если нет более точной информации.

Минимальная продольная арматура

ρ мин. для балок и плитМинимальное продольное растяжение арматуры для балок и основное направление плит указано в EN1992-1-1 §9.2.1.1 (1).

A с, мин = 0.26 ⋅ ( f ctm / f yk ) ⋅ b t ⋅ d

где b t — средняя ширина зоны растяжения, а d — эффективная глубина поперечного сечения, f ctm — средняя прочность бетона на растяжение, а f yk — характерный предел текучести стали.

Минимальное усиление требуется, чтобы избежать хрупкого разрушения.Обычно требуется большее количество минимальной продольной арматуры для контроля трещин в соответствии с EN1992-1-1 §7.3.2. Секции с меньшим армированием следует рассматривать как неармированные.

В соответствии с EN1992-1-1 §9.2.1.1 (1) Примечание 2 для балок, для которых возможен риск хрупкого разрушения, A с, мин. можно принять как 1,2-кратную площадь, требуемую в ULS. проверка.

Арматура минимального сдвига

ρ w, мин. для балок и плитМинимальная поперечная арматура для балок и плит указана в EN1992-1-1 §9.2.2 (5).

ρ w, min = 0,08 ⋅ ( f ck 0,5 ) / f yk

где f ck — характеристическая прочность бетона на сжатие, а f yk — характеристический предел текучести стали.

Коэффициент усиления сдвига определен в EN1992-1-1 §3.1.3 (5) как:

ρ w = A sw / [ s ⋅ b w sin ( α )]

где b w — ширина стенки, а s — расстояние между поперечной арматурой по длине элемента.Угол α соответствует углу между поперечной арматурой и продольной осью. Для типичной поперечной арматуры с перпендикулярными ветвями α = 90 ° и sin ( α ) = 1.

Какие существуют типы бетона и их прочность?

Главная »Типы бетона» Типы бетона и их прочность

Есть много разных целей, которые люди используют для бетона; его можно использовать для фундаментов, полов, стен и т. д.Но не все бетонные смеси одинаковы, и в зависимости от того, чего вы стремитесь достичь, вам нужно получить бетонную смесь, подходящую для вашей цели.

В бетонных смесях может использоваться ряд материалов для придания различных качеств. Как правило, все они включают цемент, воду и смесь песка и камня.

Компания The Concrete Network предлагает широкий выбор бетонных смесей для коммерческих и бытовых целей. Мы можем посоветовать вам, какой тип смеси лучше всего подходит для вашего проекта, если вы обратитесь к нашей команде, и мы даже можем адаптировать смесь к вашим точным требованиям.

Нужен дружеский и профессиональный совет?

Позвоните в Concrete Network сейчас

0800 031 8047

Вас также может заинтересовать

Типы коммерческого бетона

C7 / 8 / Gen 0

Характеристики: Эта влажная постная смесь, используемая в широком спектре коммерческих и бытовых проектов, достаточно универсальна для использования на всем, от фундамента до бордюров.

Для чего его используют?

- Заполнение полости

- бордюр

- отечественных фондов

- нарезка

C10 / поколение 1

Характеристики: Еще одна чрезвычайно универсальная смесь, этот тип бетона может использоваться в строительных и общих проектах, включая сельское хозяйство и дренаж.

Для чего его используют?

- ступенчатые фундаменты

- Шторка напольная

- дренаж

- заполнение траншей

C15 / GEN 2

Характеристики: Этот тип бетона идеален, если в полах нет врезного металла.Он особенно популярен для отделки без покрытия, когда его ничем не покрывают.

Для чего его используют?

- ступенчатые фундаменты

- брусчатка

- путей

C20 / GEN 3

Характеристики: Чаще всего используется там, где земля может быть недостаточно устойчивой, этот бетон можно использовать в качестве фундамента с плитами для чего угодно, от домов до домов на колесах.

Для чего его используют?

- фундаменты

- брусчатка

- цоколи для навесов и гаражей

- расширений

C25 / ST 2

Характеристики: В зависимости от ваших потребностей, этот бетон можно использовать для полов или в качестве массовой заливки под фундаменты и фундаменты. Благодаря своей прочности его иногда можно использовать в сельскохозяйственных целях.

Для чего его используют?

- фундаменты

- патио

- заполнение траншей

- пристройки

C30 / PAV1 / ST 3

Характеристики: Используется при строительстве дорожных покрытий и в более легких условиях на открытом воздухе. Смеси PAV1 обеспечивают повышенную защиту от цикла замораживания-оттаивания.

Для чего его используют?

- брусчатка

- усиленная жесткая стойка

- цоколи для дома

- пристройка к дому

C35 / PAV2

Характеристики: Этот бетон для тяжелых условий эксплуатации, характеризующийся способностью выдерживать большие нагрузки, может использоваться в качестве фундаментов для плотов и перекрытий для поверхностей, используемых для тяжелых транспортных средств.PAV2 содержит добавку для защиты от циклов замораживания-оттаивания при использовании на открытом воздухе.

Для чего его используют?

- основания коммерческих зданий

- светлых складских площадей

C40

Характеристики: Прочная смесь, этот бетон можно использовать для строительства фундаментов, где будут присутствовать большие нагрузки или движение. Его также можно использовать для опорных балок в строительстве.

Для чего его используют?

- брусчатка

- парки грузовых автомобилей

- фундаменты септиков

Типы бытового бетона

Стандартный товарный бетон

Характеристики: Один из наиболее часто производимых бетонов, смесь изготавливается на бетонном заводе и доставляется на место в традиционном барабанном смесителе. Важно заказать этот бетон точно и с учетом дизайна приготовленной смеси.

Для чего его используют?

- цокольный этаж

- крупных рабочих площадок

- везде, где мало времени и места

Объемный бетон

Характеристики: В качестве дозирующей установки используется объемный смеситель — полностью мобильный. Это позволяет вам платить только за то, что вы используете, корректируя структуру смеси в соответствии с условиями применения и объектами.

Для чего его используют?

- мультисайтовых проектов

- цокольный этаж

- крупных сайтов

Самоуплотняющийся бетон — SCC

Характеристики: В эту смесь добавлены химикаты для увеличения скорости потока, что позволяет ей выравниваться и самоуплотняться. Этот бетон легко заливать на место без необходимости механического уплотнения.

Для чего его используют?

- фундаменты

- Сборные конструкции

- сайтов с ограниченным временем и трудозатратами

Бетон декоративный

Характеристики: С помощью декоративного бетона можно получить широкий спектр цветов и текстур. Это делает его идеальным для любых проектов, в которых вы хотите произвести эстетическое впечатление.

Для чего его используют?

- пол декоративный

- брусчатка

- архитектурных особенностей

Бетон быстрой схватывания

Характеристики: Когда времени мало, будь то ремонт конструкций или просто завершение строительства, быстро схватывающийся бетон является идеальной смесью.Этот материал схватывается быстрее, чем большинство типов бетона, поэтому он также полезен в зимних условиях, когда холод не позволяет использовать обычный бетон.

Для чего его используют?

- ремонт бетона

- дорожные работы

- столбы для забора

Рулонный бетон

Характеристики: Благодаря способности выдерживать большие нагрузки, этот бетон идеально подходит для дорог.Он требует меньше отделки и опалубки и укладывается аналогично асфальту. При его производстве создается меньше выбросов, что обеспечивает экологические преимущества.

Для чего его используют?

- тротуары

- дорожные работы

- рулежных дорожек аэропортов

- автостоянки и промышленные покрытия

Фибробетон

Характеристики: Этот бетон, содержащий мелкие волокна, обладает большей прочностью, долговечностью и целостностью.Конструкции, построенные из этого бетона, также должны меньше трескаться и сдвигаться.

Для чего его используют?

- наплавка промышленная

- отечественных проектов

- легких коммерческих проектов

Проницаемый бетон (проницаемый)

Характеристики: Пористая бетонная смесь позволяет воде проникать внутрь и тем самым снижает риск затопления.Его можно использовать для ограничения отходов воды как более экологичный и безвредный для окружающей среды материал.

Для чего его используют?

- бассейны

- устойчивых проектов

- парковок

- плоские

Жидкий бетон

Характеристики: С добавлением пластификаторов, облегчающих заливку этого бетонного потока, он известен своей высокой точностью и гладкостью отделки.

Пенобетон

Характеристики: Обладая высокими термическими качествами и способностью смешиваться с рядом добавок, пенобетон является универсальным материалом, имеющим множество применений.

Для чего его используют?

- фундаменты

- Заполнение пустот

- засыпка

Почему мы проверяем прочность бетона на сжатие через 28 дней?

🕑 Время считывания: 1 минута.

Прочность бетона обычно проверяется через 28 дней как прочность бетонного куба или прочность бетонного цилиндра.Обсуждается причина испытания бетона на прочность через 28 дней. Почему мы проверяем прочность бетона на сжатие через 28 дней? Бетон со временем набирает прочность после заливки. Чтобы бетон набрал 100% прочность, требуется много времени, и время для этого пока неизвестно. Скорость набора прочности бетона на сжатие увеличивается в течение первых 28 дней заливки, а затем замедляется. В таблице ниже показана прочность на сжатие, полученная бетоном через 1, 3, 7, 14 и 28 дней в зависимости от марки используемого нами бетона.| Возраст | Прочность в процентах |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% |

Все, что вам нужно знать о прочности бетона

Бетон многие считают прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки прочности бетона.

Возможно, что еще более важно, каждое из этих прочностных свойств придает бетону различные качества, что делает его идеальным выбором в различных случаях использования.

Здесь мы рассмотрим различные типы прочности бетона, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов. Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона — бетоном со сверхвысокими характеристиками (UHPC).

Терминология: Прочностные свойства бетона и почему они важны

Прочность бетона на сжатие

Это наиболее распространенное и общепринятое измерение прочности бетона для оценки характеристик конкретной бетонной смеси.Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Прочность на сжатие испытывают путем разрушения цилиндрических образцов бетона на специальной машине, предназначенной для измерения этого типа прочности. Он измеряется в фунтах на квадратный дюйм (psi). Тестирование проводится в соответствии со стандартом C39 ASTM (Американское общество испытаний и материалов).

Прочность на сжатие важна, поскольку это главный критерий, используемый для определения того, будет ли конкретная бетонная смесь соответствовать требованиям конкретной работы.

Бетон, фунт / кв. Дюйм

фунтов на квадратный дюйм (psi) измеряет прочность бетона на сжатие. Более высокое значение psi означает, что данная бетонная смесь прочнее, поэтому обычно она дороже. Но эти более прочные бетоны также более долговечны, то есть служат дольше.

Идеальный бетонный фунт на квадратный дюйм для данного проекта зависит от различных факторов, но абсолютный минимум для любого проекта обычно начинается от 2500 до 3000 фунтов на квадратный дюйм. Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Бетонные опоры и плиты на уровне грунта обычно требуют плотности бетона от 3500 до 4000 фунтов на квадратный дюйм. Подвесные плиты, балки и фермы (часто встречающиеся в мостах) требуют от 3500 до 5000 фунтов на квадратный дюйм. Традиционные бетонные стены и колонны, как правило, имеют диапазон от 3000 до 5000 фунтов на квадратный дюйм, в то время как для дорожного покрытия требуется от 4000 до 5000 фунтов на квадратный дюйм. Бетонным конструкциям в более холодном климате требуется более высокое давление на квадратный дюйм, чтобы выдерживать большее количество циклов замораживания / оттаивания.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней для определения psi.Семидневный тест проводится для определения раннего прироста силы, а в некоторых случаях его можно даже провести уже через три дня.

Но конкретный фунт на квадратный дюйм основан на результатах 28-дневного испытания, как указано в стандартах Американского института бетона (ACI).

Прочность бетона на разрыв

Прочность на растяжение — это способность бетона противостоять разрушению или растрескиванию при растяжении. Это влияет на размер трещин в бетонных конструкциях и степень их возникновения.Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Традиционный бетон имеет значительно более низкую прочность на разрыв по сравнению с прочностью на сжатие. Это означает, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, такими как сталь.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на растяжение.

Прочность бетона на раздельное растяжение определяется с помощью испытания на раздельное растяжение бетонных цилиндров. Испытание следует проводить в соответствии со стандартом ASTM C496.

Прочность бетона на изгиб

Прочность на изгиб используется как еще один косвенный показатель прочности на разрыв. Он определяется как мера неармированной бетонной плиты или балки, способная противостоять разрушению при изгибе. Другими словами, это способность бетона противостоять изгибу.

Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Существует два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражаются в модуле разрыва (MR) в фунтах на квадратный дюйм.

Испытания на изгиб очень чувствительны к подготовке, обращению с бетоном и его отверждению. Испытание следует проводить, когда образец влажный. По этим причинам результаты испытаний прочности на сжатие чаще используются при описании прочности бетона, поскольку эти числа более надежны.

Дополнительные факторы

Прочие факторы, влияющие на прочность бетона, включают:

Водно-цементное соотношение (Вт / см)

Относится к соотношению воды и цемента в бетонной смеси.Более низкое соотношение воды и цемента делает бетон более прочным, но также затрудняет работу с ним.

Необходимо соблюдать правильный баланс для достижения желаемой прочности при сохранении удобоукладываемости.

Дозирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия и камня. Правильная пропорция этих ингредиентов является ключом к достижению более высокой прочности бетона.

Бетонную смесь со слишком большим количеством цементного теста легко залить, но она легко потрескается и не выдержит испытания временем.И наоборот, при слишком малом количестве цементного теста получается шероховатый и пористый бетон.

Смешивание

Оптимальное время перемешивания важно для прочности. Хотя прочность имеет тенденцию увеличиваться со временем перемешивания до определенного момента, слишком долгое перемешивание может фактически вызвать испарение избыточной воды и образование мелких частиц в смеси. В результате бетон становится труднее работать и становится менее прочным.

Не существует золотого правила для оптимального времени перемешивания, так как оно зависит от многих факторов, таких как: тип используемого миксера, скорость вращения миксера, а также конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Чем дольше бетон остается влажным, тем он прочнее. Для защиты бетона необходимо соблюдать меры предосторожности при отверждении бетона при очень низких или высоких температурах.

Неопровержимые факты: традиционный бетон против UHPC

Доступна новая технология производства бетона, которая имеет более высокие прочностные характеристики, чем традиционный бетон, во всех диапазонах прочности. Этот инновационный материал называется бетоном со сверхвысокими характеристиками (UHPC), и он уже внедряется во многих инфраструктурных проектах штата и федерального правительства, учитывая его исключительную прочность и долговечность.

UHPC очень похож на традиционный бетон по составу. Фактически, примерно от 75 до 80 процентов ингредиентов одинаковы.

Что делает UHPC уникальным, так это интегрированные волокна. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стержней из стекловолокна, базальта, стали и нержавеющей стали. Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Вот более подробное сравнение UHPC с традиционным бетоном:

- Прочность на растяжение —UHPC имеет предел прочности на разрыв 1700 фунтов на квадратный дюйм, в то время как у традиционного бетона обычно измеряется от 300 до 700 фунтов на квадратный дюйм.

- Прочность на изгиб —UHPC может обеспечить прочность на изгиб более 2000 фунтов на кв. Дюйм; Традиционный бетон обычно имеет прочность на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие — Повышенная прочность на сжатие UHPC особенно важна по сравнению с традиционным бетоном.В то время как традиционный бетон обычно имеет прочность на сжатие в диапазоне от 2500 до 5000 фунтов на квадратный дюйм, UHPC может иметь прочность на сжатие до 10 раз больше, чем у традиционного бетона.

Всего через 14 дней отверждения UHPC имеет прочность на сжатие 20 000 фунтов на квадратный дюйм. Это число увеличивается до 30 000 фунтов на квадратный дюйм при полном отверждении в течение 28 дней. Некоторые смеси UHPC даже продемонстрировали прочность на сжатие 50 000 фунтов на квадратный дюйм.

Другие преимущества UHPC включают:

- Устойчивость к замерзанию / оттаиванию — Исследования показали, что UHPC выдерживает более 1000 циклов замораживания / оттаивания, в то время как традиционный бетон начинает разрушаться всего за 28 циклов.

- Ударопрочность —UHPC может поглощать в три раза больше энергии, чем обычный бетон. При ударной нагрузке UHPC был вдвое прочнее обычного бетона и рассеивал до четырех раз больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

- Влагостойкость — Из-за более высокой плотности, чем у традиционного бетона, воде труднее проникать в UHPC.

- Ductility —UHPC может быть растянут на более тонкие секции под действием растягивающего напряжения, в отличие от обычного бетона.

- Более длительный срок службы —UHPC служит более 75 лет по сравнению с 15–25 годами для традиционного бетона.

- Меньший вес — Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому торцевая конструкция легче, что снижает требования к опорам и опорам.

Неудивительно, что UHPC используется во многих американских инфраструктурных проектах для ремонта стареющих мостов и дорог страны. Материал увеличивает срок службы мостов, снижая общую стоимость жизненного цикла этих конструкций.UHPC предъявляет более низкие требования к техническому обслуживанию, учитывая его увеличенный срок службы, что еще больше способствует более низкой стоимости срока службы.

Идеальное применение для UHPC:

При оценке конкретной бетонной смеси для проекта важно знать различные прочностные свойства этой смеси. Знание этих цифр и того, какие свойства прочности бетона обеспечивают проекту, является ключом к выбору правильной бетонной смеси.

Бетонные инновации, такие как UHPC, превосходят традиционный бетон по всем показателям прочности, что делает его разумным выбором для любых бетонных проектов.Снижение затрат на техническое обслуживание и увеличенный срок службы UHPC обеспечивает беспроигрышную надежность и более низкие затраты на жизненный цикл.

Фотография предоставлена Peter Buitelaar Consultancy, дизайн — FDN в Эйндховене, Нидерланды.

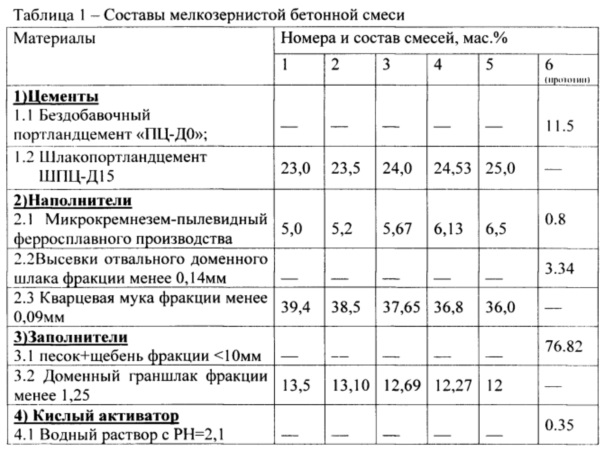

Гидратационные свойства доменного шлакового шлака на основе STS-рафинирующего шлака

Процесс рафинирования с использованием раскислителя алюминия для производства стального шлака, образующегося из нержавеющей стали (STS-рафинировочный шлак (SRS)), который содержит большое количество Al 2 O 3 и представляет собой соединение в основном 12CaO · 7A l2 O 3 и 3CaO · A l2 O 3 .Когда SRS был смешан с шлаковым цементом, в начальной фазе гидратации происходила быстрая экзотермическая реакция. Во время гидратации шлакового цемента и SRS наблюдалось большое количество гидрата x CaO- y Al 2 O 3 — z H 2 O. До 10% массового замещения SRS на шлаковый цемент, прочность на сжатие была на том же уровне, что и у существующего шлакового цемента. Однако замена 20% сопровождалась значительным ухудшением прочности и высокой усадкой при высыхании.Когда в шлаковый цемент добавляли смесь SRS и гипса, в начальной фазе гидратации активно образовывался эттрингит (3CaO · Al 2 O 3 · 3CaSO 4 · 32H 2 O). Прочность на сжатие гипсового вяжущего OPC-BFS-SRS через 91 день составляла 91% от прочности на сжатие шлакового цемента (B50) и была аналогична прочности OPC (O100). Кроме того, усадка при высыхании была почти вдвое меньше, чем у шлакового цемента, что свидетельствует об отличных характеристиках усадки. В случае надлежащего использования SRS, которая является побочным продуктом производства стали, большая усадка, основная проблема шлакового цемента, будет уменьшена.

1. Введение

Усадка бетона — это уменьшение объема, возникающее при уменьшении относительной влажности в капиллярных порах во время гидратации. Когда соотношение вода / связующее низкое и используется много порошка доменного шлака, размер усадки увеличивается, и, следовательно, более вероятно возникновение растрескивания в раннем возрасте [1, 2]. Традиционные методы предотвращения усадочных трещин в бетоне включают в себя расширяющийся цемент [3], обработку поверхности, такую как технология предварительного напряжения [4], добавки, уменьшающие усадку [5–9], оптимальные температурные и влажностные условия отверждения [10] и расширяющие добавки [11]. , 12].

Среди этих методов контроля усадки бетона расширяющие добавки могут увеличить объем цементного теста в бетоне за счет использования определенных химических реакций. Другими словами, эттрингит (3CaO · Al 2 O 3 · 3CaSO 4 · 32H 2 O) образуется в раннем возрасте, а рост эттрингита расширяет цементное тесто и компенсирует усадку. Расширительные добавки на основе CaO + CaSO 4 и сульфоалюмината кальция (CSA-) являются типичными [13–17].Эти добавки могут предотвратить преждевременное растрескивание бетона, вызывая соответствующее расширение. Однако, поскольку расширяющие добавки намного более экспансивны, чем обычный портландцемент, они не могут широко применяться на строительных площадках. Недавние исследования сосредоточены на повышении ценовой конкурентоспособности неорганических расширяющих добавок и использовании промышленных побочных продуктов для расширяющих добавок [6].

Поскольку существует спрос и поставки различных видов стальной продукции, в каждом процессе производятся различные виды шлака.В особенности, когда производится нержавеющая сталь, которая является дорогостоящим продуктом, необходимо удалять даже очень небольшое количество кислорода, смешанного со сталью. В качестве раскислителей используются алюминий, Fe-Si и Fe-Mn, обладающие высоким сродством к кислороду. Стальным побочным продуктом этого процесса является рафинирующий шлак (STS-Refining slag (SRS)). SRS, производимая POSCO в Корее, является побочным продуктом процесса STS-рафинирования с использованием алюминия в качестве основного раскислителя (рис. 1).

SRS, произведенная в Корее, окончательно превращается в соединение CaO-Al 2 O 3 после реакции горячего расплава CaO (получаемого из известняка, который является дополнительным материалом), включенного в слой шлака и алюминия. вставлен в качестве основного восстановителя.Как показано на Рисунке 1, SRS производится кусками. Годовой SRS составляет около 140 000 тонн. Среди них количество флюса (менее 10 мм), используемого в процессе производства стали, составляет 50 000 тонн. Остальные 90 000 тонн измельчаются до размера 25 или 40 мм и просто используются как материалы для захоронения отходов. POSCO в Корее хочет разработать новые приложения SRS с высокой добавленной стоимостью.

Поскольку SRS содержит большое количество 3CaO · Al 2 O 3 среди минералов основного состава обычного портландцемента (OPC), таких как 3CaO · SiO 2 , 2CaO · SiO 2 , 3CaO · Al 2 O 3 и 4CaO · Al 2 O 3 · Fe 2 O 3 , может эффективно использоваться в качестве добавки к цементу.Более того, поскольку SRS также содержит 12CaO · 7Al 2 O 3 вместе с 3CaO · Al 2 O 3 , если он смешан с гипсом (CaSO 4 ), эттрингит может образоваться на начальной стадии. гидратации. Это явление может вызвать расширение в такой начальной фазе, что может уменьшить усадку. Шлаковый цемент обычно состоит из OPC и измельченного доменного шлака (BFS). Поскольку шлаковый цемент подвергается большой усадке в начальной фазе гидратации, очень вероятно, что это может вызвать усадочные трещины в бетоне [18–21].Особенно в случае шлакового цемента с большим содержанием BFS может произойти большая усадка. Таким образом, когда на строительных площадках применяется шлаковый цемент, необходимы экономические меры.

Целью этого исследования было разработать метод уменьшения усадки шлакового цемента с помощью SRS и найти эффективный метод утилизации SRS, которая является побочным продуктом промышленности. С этой целью были исследованы физико-химические свойства SRS, а также гидратные и физические свойства шлакоцементных композитов только с SRS или смесью SRS и гипса.Анализ тепловыделения, XRD-анализ и TG-DTA были проведены для различных параметров, связанных с SRS, а также были оценены прочность на сжатие и усадка при высыхании в зависимости от возраста.

2. Детали эксперимента

2.1. Материалы

В таблице 1 представлены физические свойства и химический состав сырья, использованного в данном исследовании. В качестве цемента использовался OPC с плотностью 3,13 г / см 3 и 3,415 см 2 / г Blaine. BFS был произведен компанией POSCO, а его плотность и плотность по Блейну равнялись 2.99 г / см 3 и 4340 см 2 / г соответственно. SRS производится как побочный продукт в процессе рафинирования нержавеющей стали. Поскольку в процессе STS-рафинирования в качестве раскислителя для удаления кислорода из расплавленной стали использовался алюминий, SRS имел высокое содержание Al 2 O 3 (сродство к кислороду: K> Ca> Mg> Al> Ti> C> Si> Mn> Cr> Fe> Ni> Cu). Плотность и плотность SRS по Блейну составляли 3,04 г / см 3 и 4010 см 2 / г соответственно.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На рисунке 2 показаны рентгенограммы исследуемых материалов. В процессе STS-рафинирования оксид кальция, включенный в слой шлака, и алюминий, который используется в качестве раскислителя, вызвали высокотемпературную реакцию расплава с образованием соединения CaO-Al 2 O 3 , из которых основные кристаллическая фаза состоит из 12CaO · 7Al 2 O 3 и 3CaO · Al 2 O 3 .12CaO · 7Al 2 O 3 и 3CaO · Al 2 O 3 вызывают быструю экзотермическую реакцию против воды с образованием x CaO- y Al 2 O 3 — z H 2 O [22–26]. Распыленные частицы SRS имели пластинчатую форму, а поверхность выглядела твердой. Первичной кристаллической фазой OPC оказалась 3CaO · SiO 2 (алит) и 2CaO · SiO 2 (белит). Были также небольшие количества 3CaO · Al 2 O 3 (алюминат кальция) и 4CaO · Al 2 O 3 · Fe 2 O 3 (феррит алюмината кальция).

Сульфат кальция (CaSO 4 ) оказался основной кристаллической фазой в гипсе, на основании чего он был классифицирован как безводный гипс. BFS показал типичную некристаллическую рентгенограмму из-за влажной закалки.

Порошок SRS представляет собой немагнитный шлак, собранный в процессе сушки, дробления и магнитной сепарации. Порошкообразные частицы SRS похожи на грубые пластины с поверхностью, которая кажется твердой, как показано на рисунке 3. В частности, поверхность BFS была очень гладкой из-за стекловидного состояния на поверхности зерна, образованной в результате шокового охлаждения. процесс.

2.2. Пропорции смесей и методы испытаний

Цемент для доменного шлака, обычно используемый в Корее, обычно состоит из OPC и BFS в соотношении от 5: 5 до 6: 4 [27]. В этом исследовании шлаковый цемент со смесью 50% OPC и 50% BFS был установлен на O100, и часть BFS была заменена только SRS или смесью SRS и гипса. Шлакоцементные композиты, состоящие из OPC (O), BFS (B), SRS (S) и гипса (G), называются связующими O-B-S-G. Как показано в таблице 2, связующие OBSG были смешаны в соотношениях 100: 0: 0: 0 (O100), 50: 50: 0: 0 (B50), 50: 40: 10: 0 (B40-S10), 50: 40: 5: 5 (B40-S5-G5), 50: 40: 0: 10 (B40-G10), 50: 30: 20: 0 (B30-S20), 50: 30: 15: 5 (B30 -S15-G5), 50: 30: 10: 10 (B30-S10-G10), 50: 30: 5: 15 (B30-S5-G15) и 50: 30: 0: 20 (B30-G20).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||