Автоклавный и неавтоклавный газобетон: основные отличия.

- Главная →

- Информация →Статьи

1. Технология производства автоклавных и неавтоклавных газоблоков: в чем разница.

2. Характеристики неавтоклавного и силикатного газобетона.

3. Чем отличается автоклавный газобетон от неавтоклавного газобетона.

4. Автоклавный или неавтоклавный газобетон: что лучше?

Наша компания производит и поставляет на рынок строительных материалов России блоки из ячеистых бетонов (газоблоки) высокой плотности (D700, D800, D900, D1000, D1100, D1200). Газобетон производится согласно ГОСТ 21520-89. В отличие от популярного среди частных застройщиков ГОСТ 31360-2007 он позволяет производить материалы из ячеистого бетона плотностью выше D700.

Такие стеновые изделия относят к разряду конструкционных и используют при строительстве 3-4 этажных технических зданий без бетонного каркаса. На такие стены, также можно навешивать системы навесных вентилируемых фасадов. Они используются при строительстве

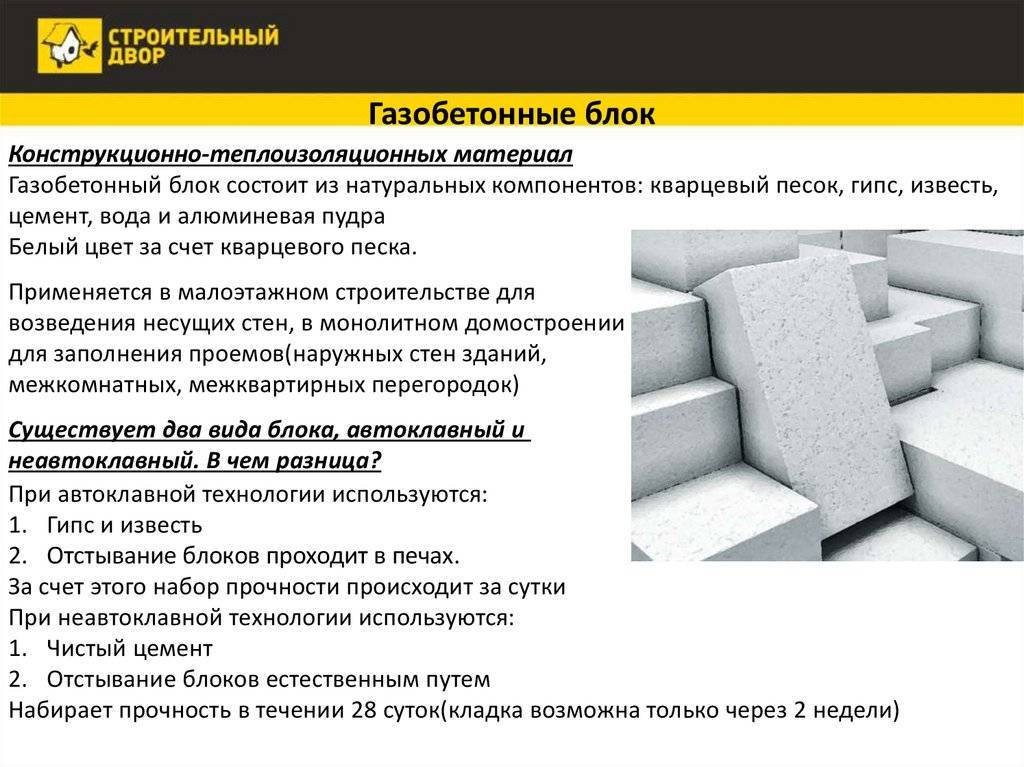

Технология производства автоклавных и неавтоклавных газоблоков: в чем разница

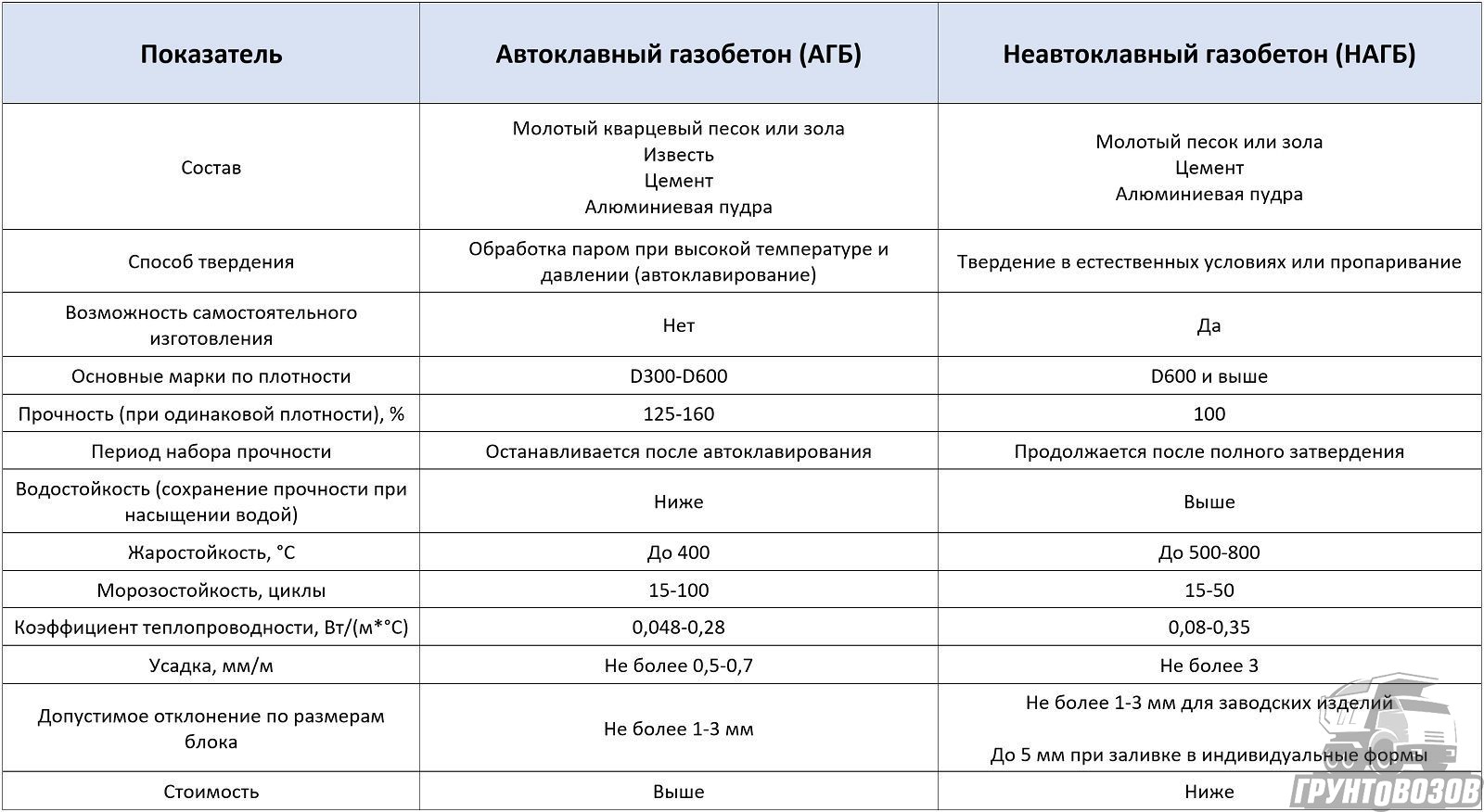

Способ производства газобетонных блоков высокой плотности называется неавтоклавным. Смесь песка, извести, алюминиевой стружки, цемента и воды после вспенивания и первичного схватывания режется на камни нужных размеров и в дальнейшем продолжает набирать прочность в процессе естественной сушки.

Автоклавы — это огромные печи, в которых при повышенной температуре водяного пара 175–191°С и давлении 0,8–1,3 Мпа, блоки из ячеистого бетона помешают на определенное время (обычно около 12 часов). Таким образом, при той же пористости мы получаем повышенную прочность продукции.

Характеристики неавтоклавного и силикатного газобетона

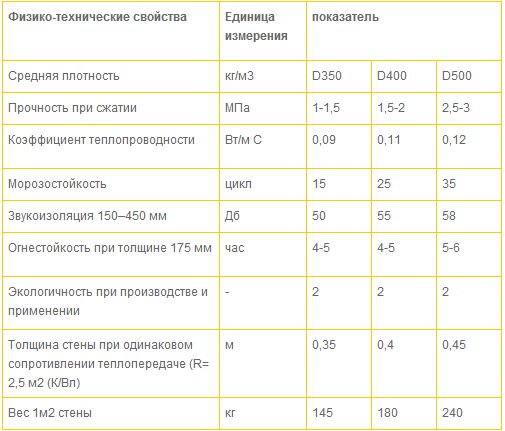

В действительности плотность и прочность блока – разные характеристики. Плотность измеряется в кг/м3 и представляет собой массу одного кубического метра блоков. Маркируется английской «D». Увеличить плотность газобетона можно за счет добавления песка и цемента.

Прочность маркируется английской литерой «B»: B2, B3.5, B5 и т.д. Увеличить её можно добавлением цемента. Блоки с одинаковой плотностью, но разной прочностью могут стоить по-разному. Чем выше прочность, тем дороже конечный продукт.

Чем отличается автоклавный газобетон от неавтоклавного газобетона

Внешне отличить автоклавный газобетон от неавтоклавного достаточно несложно.

На этом отличия заканчиваются. Они обладают одинаково ровной поверхностью и небольшими отклонениями в линейных размерах. При распиле готового массива используются одинаковые технологии. Блок пилят пилами, а не струнами. Методы тестирования готовой продукции аналогичны.

Автоклавный или неавтоклавный газобетон: что лучше

Поэтому, некорректно сравнивать газобетонные блоки автоклавного и неавтоклавного производства, хотя бы потому, что это по сути разные строительные материалы, изготовленные каждый под свои задачи строительства. Газосиликат больше подходит для строительства небольших частных строений, а газобетонный для строительства объектов, где требуется повышенная прочность и влагостойкость.

Автоклавный и неавтоклавный газобетон: плюсы и минусы

Чтобы понять, чем отличается автоклавный бетон от неавтоклавного, необходимо рассмотреть основные особенности обоих типов газобетона. Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Автоклавные и неавтоклавные бетоны отличаются способом производства и, соответственно, рабочими характеристиками. Изначально газобетонные блоки создавали исключительно в условиях промышленного производства, но скоро нашли способ изготовления ячеистого материала без дополнительной тепловлажной обработки.

Автоклавный газобетон более стабилен, а вот неавтоклавный предполагает усадку. Но если рассматривать их отличия более детально, то становится ясно: оба вида газобетона актуальны для произведения ремонтно-строительных работ, важно знать их характеристики и правильно выбирать для реализации конкретных задач.

Содержание

- 1 Технология производства газобетона

- 2 Свойства неавтоклавного и автоклавного газобетона

- 2.

1 Внешние показатели

1 Внешние показатели - 2.2 Физико-механические свойства

- 2.

- 3 Отличия: плюсы и минусы материалов

- 4 Прочность

- 5 Геометрия блоков

- 6 Однородность структуры

- 7 Возможность крепления

- 8 Усадка при высыхании

- 9 Экологичность

- 10 Теплоизоляционные свойства

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

Компоненты для производства газобетона:

- Песок мелкой фракции 2-2.5 миллиметров

- Портландцемент марок М300 и М400

- Известь

- Алюминиевая пудра или паста с долей активного металла 90-95%

- Разнообразные присадки и модификаторы (вводятся не обязательно, нужны для улучшения различных эксплуатационных свойств)

- Вода

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Свойства неавтоклавного и автоклавного газобетона

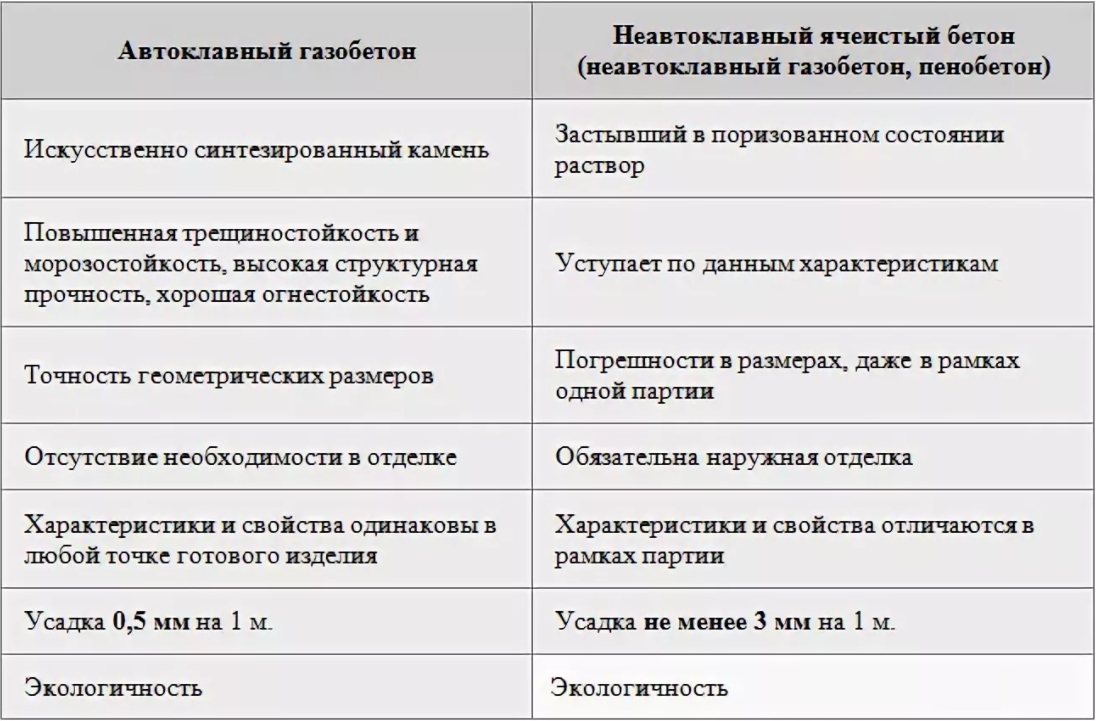

Газобетон автоклавного твердения и неавтоклавного – совершенно разные материалы на выходе. Они отличаются как внешним видом (поэтому можно сразу на глаз определить, какой бетон перед вами), так и эксплуатационными характеристиками.

Внешние показатели

Блоки ячеистой структуры, порезанные из массива, обычно отличаются большим соответствием проектным размерам. Из них проще выполнять кладку, меньше времени, сил и материалов уходит на заделку швов, толщина межкладочных швов значительно меньше (и мостики холода, соответственно, тоже), отделка здания выполняется проще.

Газобетон неавтоклавного производства получается серым, автоклавного – почти белым. Если же оттенок неоднородный и видны разнообразные включения в структуре – скорее всего, качество такого материала не очень хорошее.

Производство неавтоклавного газобетона часто осуществляется практически в кустарных условиях – бетон просто смешивается, для заливки используется опалубка, после застывания в естественных условиях материал поставляют для строительства.

Физико-механические свойства

Автоклавный газобетон демонстрирует плотность D400-800, прочность на сжатие находится в диапазоне В1.5-В5, а вот неавтоклавный газобетон дает прочность максимум В3. На стенах из обработанных обжигом блоков можно закреплять полки и шкафы, кондиционеры, колонки и другие устройства, которые далеко не всегда способен выдержать неавтоклавный газобетон.

Одним из главных отличий материалов является усадка – в необожженном газобетоне есть влага, которая провоцирует появление трещин на стенах. Да и плотность играет важную роль – с ее понижением повышается коэффициент усадки во время остаточного набора прочности. Процесс длится около 5-10 лет. Газобетон автоклавный усаживается примерно на 0.5м/мм, необожженный – на 2-3мм/м.

Показатели теплопроводности также разнятся – свойство зависит от плотности: чем ниже плотность, тем более теплоемкий материал. Для понижения теплопроводности стен лучше всего выбирать газобетон с высокими показателями прочности и меньшей плотностью.

Отличия: плюсы и минусы материалов

Автоклавные газобетонные блоки довольно ощутимо отличаются по различным показателям от материала, который не подвергался обжигу. Ввиду разных свойств блоки используются для выполнения разных задач, актуальны для определенных типов строительства. Прежде, чем использовать в работе тот или иной материал, сначала нужно изучить все спецификации, преимущества и недостатки.

Прочность

Газобетон природного твердения менее прочен, особенно если он совсем свежий. Времени для набора прочности нужно немало. А вот автоклав для газобетона способствует скорейшему прохождению процесса набора прочности (ускоряет в сотни раз), поэтому после обработки паром при большой температуре прочность автоклавного бетона выше в полтора-два раза аналога без обжига.

Так, например, автоклавные марки D500 и D600 демонстрируют показатель прочности на уровне В2.0-В3.5, неавтоклавный аналогичной марки в лучшем случае даст класс В2.

Геометрия блоков

В процессе строительства ровность блоков и соответствие их указанным параметрам очень важны. Независимо от того, какого объекта осуществляется строительство (баня, гараж или жилой дом) качество кладки тем выше, чем аккуратнее сделаны блоки. Ведь в случае чего разница в уровне выравнивается клеем или раствором, создаются мостики холода, понижаются теплоизоляционные свойства.

Толстые швы негативно влияют на усадку в процессе, могут появляться трещины. Чтобы избежать этого, разность в уровнях удаляется теркой по газобетону, может использоваться обычная ручная пила. Но временные и трудозатраты в таком случае просто огромные. Гораздо проще и дешевле сразу купить ровный автоклавный газобетон и возвести из него здание.

Однородность структуры

Однородность структуры определяется по количеству пузырей в материале и равномерности их распределения. Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Неавтоклавный газобетон производится по-другому – пена и газообразователи могут распределяться не равномерно: часто пузыри всплывают вверх, тяжелые элементы падают вниз. На строительстве сказывается это плохо – прочность понижается в местах большого скопления пузырей, появляются мостики холода в местах малого числа пузырей. Характеристики нестабильны.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Усадка при высыхании

При выборе для кладки блоков автоклавного производства можно надеяться на минимальную усадку в процессе. В условиях обжига бетон уже набрал прочность и дает показатель усадки максимум 0.5 мм/м в то время, как неавтоклавный газобетон дает около 5мм/м – разница существенная.

Сильная усадка зданий из неавтоклавного газобетона может стать причиной массы неприятностей – растрескивание кладки, появление трещин, отслаивание отделки, штукатурки. Несколько лет может все это продолжаться, пока бетон не примет всю прочность.

Экологичность

Газобетон автоклавного твердения абсолютно экологичен, хорошо пропускает воздух, позволяет зданию дышать и способствует созданию оптимального микроклимата. Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

В случае же производства неавтоклавного газобетона для образования пены используют химические добавки, что уже понижает уровень безопасности его эксплуатации. Часто химические составляющие вводятся в блок с фиброй, пропитанной специальными роданидами, хлоридами и кислотами, что еще более опасно, так как данные вещества могут выделяться и со временем накапливаться в воздухе жилья.

Теплоизоляционные свойства

Характеристики сохранения тепла напрямую зависят от плотности. Тут уж лучшие показатели демонстрирует пенобетон, минусом использования в строительстве которого является низкая прочность. Для кладки стен используют более плотные материалы – плотность кг/м3 должна составлять минимум 700 килограмм на кубический метр. И если использовать неавтоклавный газобетон такой плотности, то из-за мостиков холода толстых швов характеристики еще понижаются.

Автоклавный газобетон дает те же свойства, но при меньшей толщине стены и с меньшими мостиками холода, что в итоге обеспечивает лучшие характеристики.

Можно сделать вывод, что автоклавный газобетон во многих сферах и показателях превосходит неавтоклавные блоки. Речь идет как о геометрии, так и о физико-механических свойствах. Автоклавные блоки создаются в условиях завода, с четким следованием нормативам и соблюдением стандартов. Строить из такого бетона легче и проще, здания получаются более прочными и качественными. Полностью безопасный и экологичный материал выдерживает любые нагрузки и гарантирует наилучшие эксплуатационные свойства строения.

Анализ механических свойств неавтоклавного ячеистого бетона с заменой золы-уноса и зольного остатка

NASA/ADS

Текст научной работы на тему «Анализ механических свойств неавтоклавного газобетона с заменой золы-уноса и зольного остатка»

- Каролина Р. ;

- Мухаммед, Ф.

Аннотация

На основании пп. № 85 от 1999 г. по обращению с опасными и токсичными (B3), летучая зола и зольный остаток относятся к категории отходов B3, поскольку в них содержатся оксиды тяжелых металлов, которые могут загрязнять окружающую среду. Одной из возможных мер по спасению окружающей среды является использование летучей золы и зольного остатка при производстве бетона. В этом исследовании летучая зола и отходы зольного остатка используются в качестве замены цемента и мелкого заполнителя для производства легкого бетона. Целью данного исследования является изучение механических свойств неавтоклавного легкого ячеистого бетона (ЛАБК) с заменой ФК и БА на цемент и мелкий заполнитель, что, как ожидается, улучшит качество бетона. Легкий бетон NAAC в этом исследовании разделен на 4 категории: легкий бетон обычного NAAC, легкий бетон NAAC, замещенный NAAC с FA, легкий бетон NAAC, замещенный BA, и NAAC, комбинированный легкий вес из FA и BA с вариациями 10%, 20%. И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

- Публикация:

Серия конференций по материаловедению и инженерии

- Дата публикации:

- Февраль 2018 г.

- DOI:

- 10.

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133 - Биб-код:

- 2018МС&Э..309а2133К

что это, состав, чем отличается от неавтоклавного

Главная » Стройматериалы

Одним из интересных и практичных видов строительного материала является газобетон. Включает крошечные поры, заполненные воздухом. Этот вариант имеет меньший вес и низкую теплопроводность по сравнению с плотным бетоном и камнем.

Содержание

- Что такое автоклавный бетон и чем он отличается от неавтоклавного

- Преимущества и недостатки материала

- Виды и области применения

- Производство автоклавного газобетона

- Особенности автоклавного кирпичная кладка из пенобетона

Что такое автоклавный бетон и чем он отличается от неавтоклавного

Автоклавный газобетон – разновидность легкого газобетона, изготовленного из кремнеземный компонент, связующие вещества, вода и пенообразователь . .. В зависимости от природы этих веществ, а также некоторых добавок получаются материалы разной плотности и качества. Таким способом получают газосиликатные блоки, но это не единственный вариант.

.. В зависимости от природы этих веществ, а также некоторых добавок получаются материалы разной плотности и качества. Таким способом получают газосиликатные блоки, но это не единственный вариант.

Готовят исходную смесь и добавляют в нее пенообразователь. Последний вступает в реакцию с компонентами смеси и наполняет массу пузырьками выделяющегося газа. Размер и распределение пузырьков зависят от природы газа. Чем меньше поры и однороднее, тем выше и однороднее качество материала.

Основа Портландцемент, известь и кварцевый песок … Для газосиликатов берут алюминиевый порошок или пасту … При взаимодействии с известью выделяется водород. Последний образует множество пузырьков. Объем достигает 80% от объема материала, благодаря чему автоклавный пеноблок отличается легкостью и низкой теплопроводностью. Воздух – лучший теплосберегающий агент.

При общем способе получения пористого материала технология изготовления влияет на его характеристики. Различают безавтоклавного и автоклавного способа производства . В первом случае массу загружают в формы и сушат. Во втором материал обрабатывается паром под давлением в специальном агрегате — автоклаве … Затем он получает где высокую плотность и твердость по сравнению с неавтоклавным бетоном.

Различают безавтоклавного и автоклавного способа производства . В первом случае массу загружают в формы и сушат. Во втором материал обрабатывается паром под давлением в специальном агрегате — автоклаве … Затем он получает где высокую плотность и твердость по сравнению с неавтоклавным бетоном.

Неавтоклавные производят по упрощенной схеме: исходную смесь замешивают, разливают в формы, сушат и вынимают.

Отличие автоклавного бетона (АБ) от неавтоклавного бетона (НБ):

- Парообработанный материал не дает усадки … Для блоков АВ он в 10 раз меньше, чем у НБ. Поэтому газосиликатные дома можно отделывать сразу после возведения.

- Под действием давления и температуры в толще происходит больше химических реакций, поэтому АВ сильнее .

- Застывшая масса после полного высыхания разрезается на блоки. Это позволяет получить кирпич идеально точных размеров и формы , что значительно упрощает кладку.

Размеры и конфигурация НБ обеспечиваются формой, поэтому они не столь точны.

Размеры и конфигурация НБ обеспечиваются формой, поэтому они не столь точны. - При автоклавировании пузырьки водорода в массе распределяются более равномерно … Блок получается однородным по свойствам.

- Недостатком из-за той же особенности являются открытые поры. Обладая высокой твердостью и прочностью, газоблок сильно впитывает воду. Однако на долговечности материала это существенно не сказывается, так как он легко отдает влагу. Блок ГА твердеет в формах, поэтому поры в нем закрываются. Гигроскопичность неавтоклавных блоков заметно ниже.

Высокая стоимость также является следствием разницы в способе получения. Неавтоклавный бетон дешевле, но его производство занимает больше времени.

Положительные характеристики материал:

- Использование газоблока облегчает строительство.

Вы можете построить дом самостоятельно.

Вы можете построить дом самостоятельно. - Большие габариты значительно упрощают укладку и увеличивают скорость строительства.

- Пористый материал намного лучше удерживает тепло. Теплопроводность газосиликата составляет 0,1–0,28 Вт/кв. м, что ниже, чем у глиняного или даже пустотелого кирпича. Стены из пенобетона значительно теплее. Однако эта характеристика зависит от плотности камня. Чем выше плотность, тем меньше пор в блоке и тем хуже он сохраняет тепло.

- Газобетон отлично справляется с задачей удаления лишней влаги из помещения и немного уступает деревянному брусу.

- Материал не горит и не поддерживает горение.

- Газосиликат можно наносить на очень тонкий слой клея, а не на раствор. При этом стыковка настолько плотная, что исключено появление мостиков холода.

Недостатки, связанные с пористостью Блоки :

- Прочность материала на сжатие в 2-3 раза ниже, чем у кирпича, поэтому материал подходит для строительства 3-, максимум 5-этажных домов.

- При высокой теплопроводности морозостойкость очень средняя — максимум 35 циклов заморозки. Несмотря на теплоизоляционные качества, на севере материал не используется.

- При формировании газобетона масса образует единый блок с замкнутой поверхностью. Но затем эту массу разрезают на отдельные кирпичи, открывая поры. А открытые поры впитывают влагу – до 47%. Материал способен отдавать влагу и довольно быстро. Однако стены все же нужно защитить штукатуркой.

- Материал плохо держит застежки. Чтобы повесить на стену полки или телевизор, придется использовать очень длинные шурупы и дюбеля.

Малый вес по сравнению с обычным бетоном

Большой размер

Низкая теплопроводность

Паропроницаемость

Пожаробезопасность

Точность размеров и формы

Низкая прочность на сжатие 90 005

Низкая механическая прочность

Гигроскопичность

Низкая морозостойкость сопротивление

Сколько прослужит дом из газобетона?

Срок службы газобетона зависит от условий эксплуатации. В благоприятных условиях может прослужить до 100 лет. При повышенной влажности или слишком сильных для материала морозах — 40-50 лет.

В благоприятных условиях может прослужить до 100 лет. При повышенной влажности или слишком сильных для материала морозах — 40-50 лет.

Виды и область применения

Характеристики газобетона разной плотностиАвтоклавные газобетонные блоки применяются большей частью в частном строительстве … Это обусловлено относительно малая несущая способность .

Применение газобетона зависит от его плотности. Этот параметр различает 3 типа .

- Конструкционная — плотностью до 1200 кг/куб. м. Материал используется для возведения несущих конструкций: стен зданий, капитальных перегородок.

- Конструкционная и теплоизоляция — плотностью от 500 до 100 кг/куб. м. Сочетает в себе среднюю прочность и высокую теплоемкость. Их используют для возведения перегородок.

- Теплоизоляционный — 300-500 кг/куб.м. Достаточно хрупкие из-за низкой плотности, поэтому их используют для строительства только одноэтажных зданий, как правило, нежилых.

В больших зданиях материал используется для утепления стен.

В больших зданиях материал используется для утепления стен.

Можно ли делать фундамент из газобетона?

Так как материал обладает очень высокой гигроскопичностью, брать его для строительства фундамента категорически запрещено.

Производство автоклавного ячеистого бетона

Схема изготовления автоклавных блоков включает следующие этапы.

- Подготовка сырья — песок просеянный, известь негашеная разделена на фракции, мелкодроблена. Нередко песок и известь вместе гомогенизируются в шаровой мельнице.

- Приготовление смеси — Портландцемент, песчаный шлам, известь, шламовый шлам и алюминиевый порошок в виде суспензии дозируют и смешивают. В смесителях состав доводится до однородного состояния.

- Формовочные массивы — смесь загружается в форму, где происходит набухание. Процесс считается завершенным, когда вздутие достигает максимальной высоты и прекращается интенсивное газовыделение.

- Материал нарезать на блоки с помощью режущего станка.

- Z загружают в автоклав … Здесь масса обрабатывается перегретым паром при температуре 190°С и давлении до 12 атм. Изделия набирают прочность.

- Поддоны с готовыми блоками прохладно естественно … Затем материал очищается, упаковывается и маркируется на автоматической линии.

Материал хранится на складе на поддонах. Перевозится обычным грузовым транспортом, в котором есть возможность закрепить посылки.

Особенности кладки из автоклавного газобетона

Высокая точность размеров и конфигурации обуславливает некоторые конструктивные особенности из этого материала.

- Фундамент под кладку необходимо тщательно гидроизолирует . Газобетон легко впитывает воду и при недостаточном утеплении будет вытягивать влагу из цокольного этажа.

- Первый ряд уложен на цементный раствор.