Каркасы для студ / Сарет

Дома из железобетонного сборно-монолитного каркаса, по

технологии «SARET»

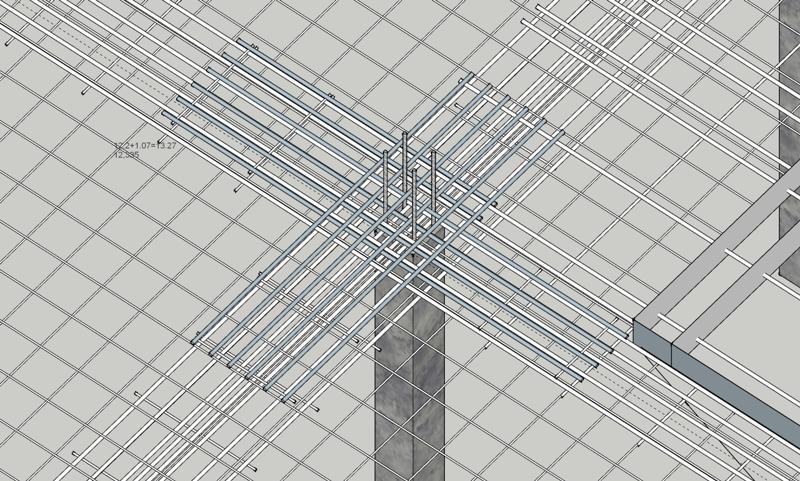

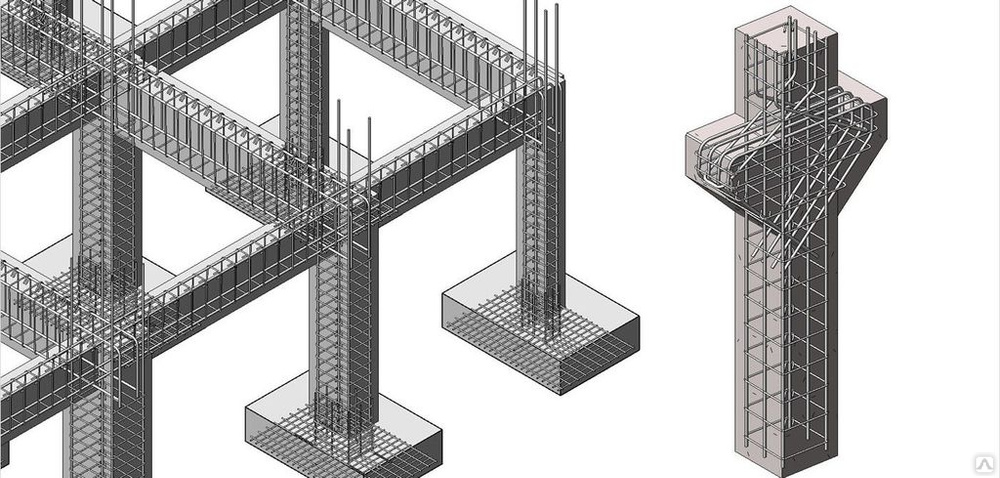

Сборно-монолитный каркас имеет смешанную конструктивную схему с продольными и поперечными ригелями. Он предназначен для применения в строительстве многоэтажных жилых, общественных и вспомогательных зданий промышленных предприятий с высотой этажа от 2,8 до 4,5 метров с неагрессивной средой, возводимых в 1÷5 районах России по весу снегового покрова и 1÷6 районах по скоростному напору.

Возможно применение сборно-монолитный каркас в сейсмических районах. Эта возможность обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла ( колонна- ригель- плита). При этом в каждом проекте следует производить дополнительные расчеты на воздействие сейсмических и других нагрузок.

Сборно-монолитный

каркас конструктивно состоит из трех

основных железобетонных элементов:

колонн, ригелей, и плит-несъемной

опалубки.

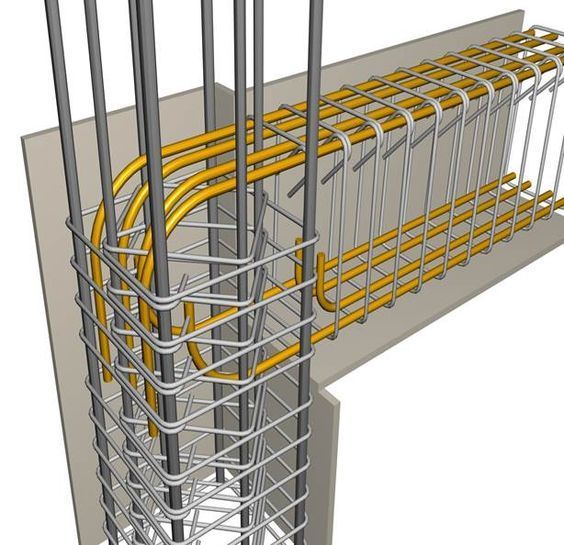

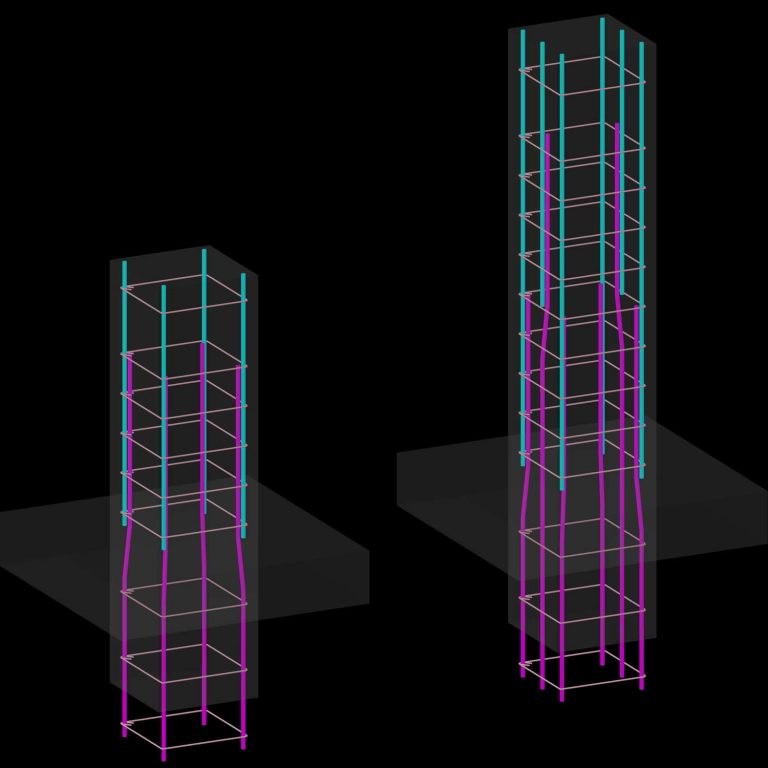

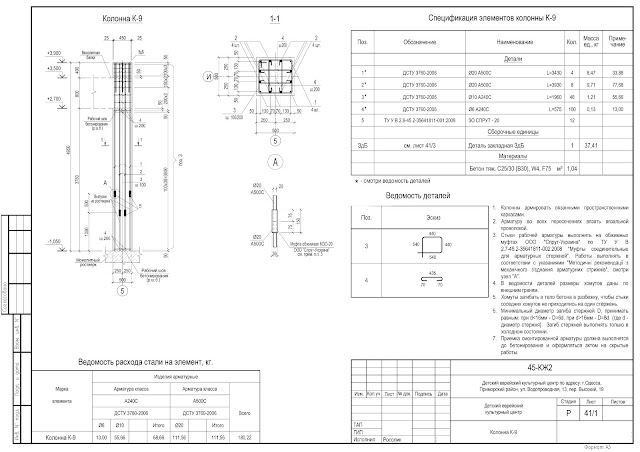

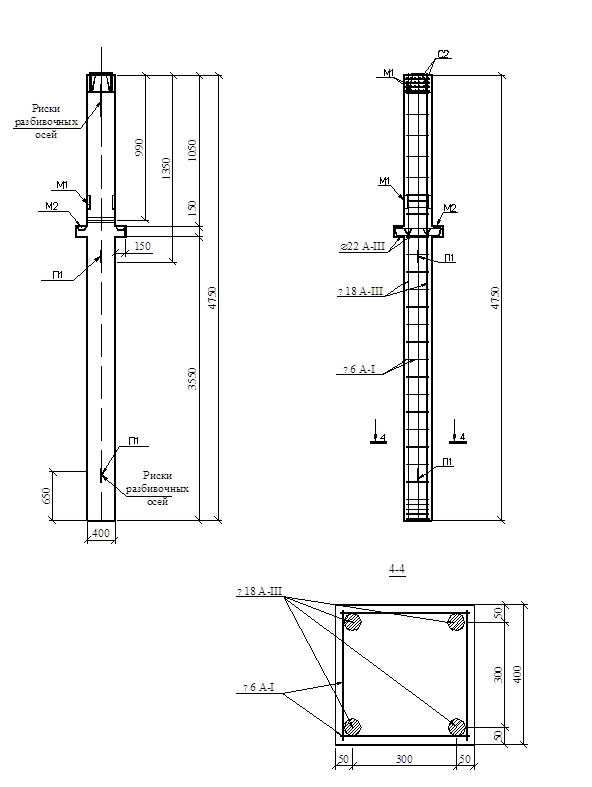

Колонны. Колонны выполняются секционными. В зависимости от места (этажа) установки секции колонны подразделяются на нижние (250 Х 250), средние (300 Х 300), верхние (400 Х 400). Материал колонн ─ тяжелый бетон класса В 15-В 30. продольное армирование выполняется стержнями Ф 16- 25 класса A III ГОСТ5781-82, длина секции колонны ограничивается технологическими возможностями транспортировки и монтажа, а именно 17 метрами. Секции колонн стыкуются между собой специальным разъемом «штепсельного типа» без применения сварки.

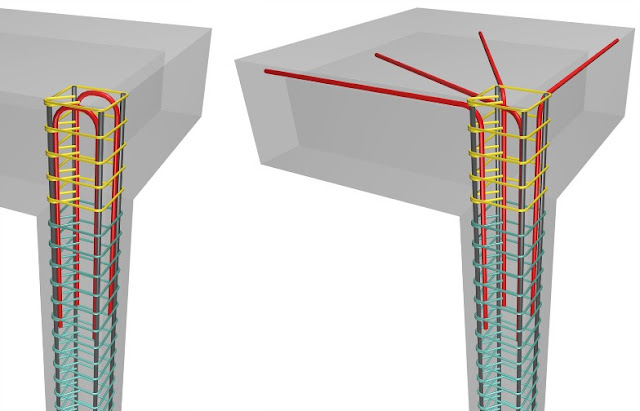

Сопряжение колонн

с ригелями и сборно-монолитными

перекрытиями производится с помощью

соединительных элементов без применения

сварочных работ. Для этого в местах

примыкания плиты перекрытия и ригеля

тело колонны в месте соединения ригеля

лишено бетона, что позволяет в процессе

сборки каркаса пропускать арматуру

сквозь колонну по выступающим хомутам

ригеля.

При омоноличивании сопряжения образуется жесткий узел, обеспечивающий устойчивость каркаса.

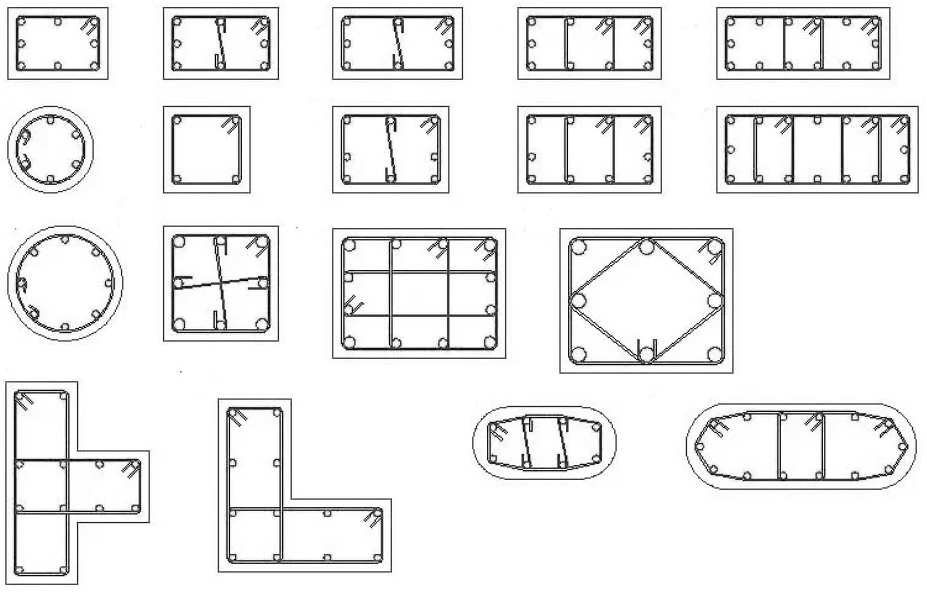

Ригели. Ригели изготавливаются из железобетона с предварительно напряженной арматурой. Сечения ригелей выбираются в диапазоне от 20 до 60 см, в зависимости от места их установки. При этом ширина ригеля принимается равной ширине колонны примыкания, его высота рассчитывается в зависимости воздействующих на ригель нагрузок.

Материал ригелей — тяжелый бетон класса В 30, продольное армирование осуществляется предварительно напрягаемыми канатами Ф12 К7. в торцах ригелей выполняются пазы для сопряжения с колоннами. Арматура узла сопряжения пропускается через тело колонны и вводится в пазы ригелей. Омоноличиванием узла сопряжения производится мелкофракционным бетоном класса В30.

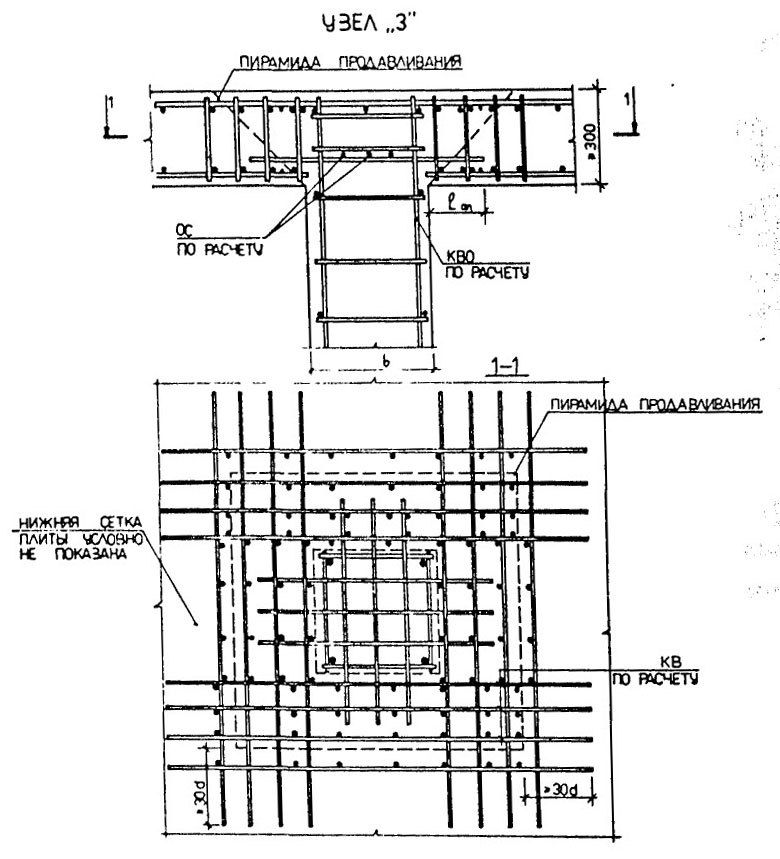

Примеры узлов стыковки.

Сборно-монолитные

перекрытия. Сборно-монолитные перекрытия

состоят из сборных железобетонных

предварительно-напряженных плит толщиной

40 — 60 мм, служащих несъемной опалубкой

для устройства несущей сборно-монолитной

плиты толщиной 100-190 мм, взависимости от

пролета и нагрузки, в теле которой

устанавливается дополнительная

арматура, обеспечивающая неразрезность

диска перекрытия. Материал плит — тяжелый

бетон класса В35, продольное армирование

предварительно напрягаемой проволокой

Ф5 Вр II. Для усиления сцепления монолитного

слоя со сборной плитой-опалубкой и

совместности их работы под нагрузкой

верхняя поверхность плиты-опалубки

выполняется шероховатой при формовке.

Сборно-монолитные перекрытия

состоят из сборных железобетонных

предварительно-напряженных плит толщиной

40 — 60 мм, служащих несъемной опалубкой

для устройства несущей сборно-монолитной

плиты толщиной 100-190 мм, взависимости от

пролета и нагрузки, в теле которой

устанавливается дополнительная

арматура, обеспечивающая неразрезность

диска перекрытия. Материал плит — тяжелый

бетон класса В35, продольное армирование

предварительно напрягаемой проволокой

Ф5 Вр II. Для усиления сцепления монолитного

слоя со сборной плитой-опалубкой и

совместности их работы под нагрузкой

верхняя поверхность плиты-опалубки

выполняется шероховатой при формовке.

Последовательность монтажа

Рисунок 1 – Установка колонн

Рисунок 2 – Установка ригелей

Рисунок 3 – Монтаж плит перекрытий

Рисунок 4 – Возведение перегородок

Рисунок 5 – Возведение стен с утеплением

Основы бетона и железобетона — Ярин Л.

И. (состав.) Основы бетона и железобетона

И. (состав.) Основы бетона и железобетонаприобрести

Ярин Л.И. (состав.) Основы бетона и железобетона

скачать (10999 kb.)

Доступные файлы (1):

| n1.doc | 10999kb. | 22.08.2012 20:06 | скачать |

- Смотрите также:

- Ответы на экзаменационные вопросы по ЖБК (Шпаргалка)

- Гениев Г.А., Киссюк В.Н., Тюпин Г.А. Теория пластичности бетона и железобетона (Документ)

- Серия 3.503.1-67 Низовые и верховые подпорные стены из сборного и монолитного бетона и железобетона на а/д (Документ)

- Состав бетона (Документ)

- Кузютин А.Д., Бубнович Э.В. Строительные конструкции (Документ)

- 6-я Конференция по бетону и железобетону — Материалы секций конференции, подготовленные НИИ бетона и железобетона. Выпуск 1 (Документ)

- Шпаргалки — Железобетонные и каменные конструкции (Шпаргалка)

- Байков В.Н., Сигалов Э.Е. Железобетонные конструкции (Документ)

- Технология монолитного бетона и железобетона (Документ)

- Горчаков Г.

И., Баженов Ю.М. Строительные материалы (Документ)

И., Баженов Ю.М. Строительные материалы (Документ) - Габрусенко В.В. Основы расчета железобетона. 200 вопросов и ответов 112с (Документ)

- Шпаргалки по ЖБК (Шпаргалка)

n1.doc

1 2 3 4 5 6 7 8

Основы бетона и железобетонаКурс лекций для студентов IV курса МАРХИ ( 7 – ой семестр)

по специальности «АРХИТЕКТУРА»

Составил: докт. техн. наук, с. н. с. Л. И. ЯРИН

М О С К В А 2009

Лекция 1

Общие сведения о железобетонных конструкциях.

Бетон для железобетонных конструкций

На протяжении нескольких веков бетон и железобетон являются самыми распространенными и доступными строительными материалами. Первые строительные растворы, обладающие связывающими свойствами появились еще до нашей эры. Историки и исследователи утверждают, что в эпоху металлов (3200–1500 гг. до н. э.) известковый раствор уже использовался в строительстве. А за 100 лет до н. э. римляне применяли бетон из извести и каменных заполнителей. Родиной железобетона по праву считается Франция и вкратце вот история его появления. Французский садовник Ж.Монье выращивал пальмы, затем пересаживал их в глиняные горшки и отправлял для продажи в Англию. Горшки в дороге бились, пальмы погибали, садовник терпел убытки. Раздосадованный Монье решил слепить кадку для пальмы из цемента. Он взял две деревянные бочки и поместил их одна в другую, а промежуток между стенками залил цементом, получив бетонную бочку. Для большей прочности он заключил ее в каркас из железных стержней, а потом покрыл каркас тонким слоем жидкого цемента. После затвердевания новая бочка оказалась на редкость прочной. Случилось это в 1849 г. но патент на это изобретение был получен в 1867 году, который и принято считать годом рождения железобетона. Кроме Ж. Монье были и другие изобретатели, которые в это же время экспериментировали с железобетоном. Так в 1848 году адвокат Жан Луи Ламбо первым соорудил лодку из железобетона.

э. римляне применяли бетон из извести и каменных заполнителей. Родиной железобетона по праву считается Франция и вкратце вот история его появления. Французский садовник Ж.Монье выращивал пальмы, затем пересаживал их в глиняные горшки и отправлял для продажи в Англию. Горшки в дороге бились, пальмы погибали, садовник терпел убытки. Раздосадованный Монье решил слепить кадку для пальмы из цемента. Он взял две деревянные бочки и поместил их одна в другую, а промежуток между стенками залил цементом, получив бетонную бочку. Для большей прочности он заключил ее в каркас из железных стержней, а потом покрыл каркас тонким слоем жидкого цемента. После затвердевания новая бочка оказалась на редкость прочной. Случилось это в 1849 г. но патент на это изобретение был получен в 1867 году, который и принято считать годом рождения железобетона. Кроме Ж. Монье были и другие изобретатели, которые в это же время экспериментировали с железобетоном. Так в 1848 году адвокат Жан Луи Ламбо первым соорудил лодку из железобетона. Показанная в 1855 году на Парижской выставке лодка Ламбо произвела сенсацию. Материал он назвал ферроцементом. В 1854 году штукатур из Ньюкасла В. Уилкинсон получил патент на конструкцию огнестойкого перекрытия, состоящего из железных полос, укладываемых на расстоянии 2 фута друг от друга и заливаемых бетоном. Причем для повышения прочности перекрытия полосы укладывались в нижней части сечения, а над опорами отгибались в верхнюю часть. Несомненно, Уилкинсон был первым, кто понял принцип рационального армирования железобетона. В 1855 году Франсуа Куанье получил патент на метод армирования, предложив перекрестное размещение арматуры. Ее следовало заводить во все четыре стены, на которые опирается железобетонное перекрытие. Он же в 1861-м опубликовал брошюру «Применение бетона в строительном искусстве», где впервые указал на то, что бетон и стальные стержни в нем работают совместно. Первыми крупными объектами, возведенными по системе Ж. Монье были резервуары для хранения воды емкостью до 250 м3.

Показанная в 1855 году на Парижской выставке лодка Ламбо произвела сенсацию. Материал он назвал ферроцементом. В 1854 году штукатур из Ньюкасла В. Уилкинсон получил патент на конструкцию огнестойкого перекрытия, состоящего из железных полос, укладываемых на расстоянии 2 фута друг от друга и заливаемых бетоном. Причем для повышения прочности перекрытия полосы укладывались в нижней части сечения, а над опорами отгибались в верхнюю часть. Несомненно, Уилкинсон был первым, кто понял принцип рационального армирования железобетона. В 1855 году Франсуа Куанье получил патент на метод армирования, предложив перекрестное размещение арматуры. Ее следовало заводить во все четыре стены, на которые опирается железобетонное перекрытие. Он же в 1861-м опубликовал брошюру «Применение бетона в строительном искусстве», где впервые указал на то, что бетон и стальные стержни в нем работают совместно. Первыми крупными объектами, возведенными по системе Ж. Монье были резервуары для хранения воды емкостью до 250 м3. Первый железобетонный мост пролетом 16 м и шириной проезжей части 4 м был построен в 1875 г. В России в 1881 году Н.А. Белелюбский провел успешные испытания конструкций из железобетона. В 1893 г. из железобетона были построены переходные мостики, бассейн и сводчатые конструкции ГУМа в Москве а в 1896 г. построен железобетонный переходный мост пролетом 45 м на Нижегородской ярмарке. И с 1898 год железобетон стал применяться на строительных объектах Министерства путей сообщения, а далее и в гражданском строительстве. В настоящее время железобетон является ведущим строительным материалом по объему его применения.

Первый железобетонный мост пролетом 16 м и шириной проезжей части 4 м был построен в 1875 г. В России в 1881 году Н.А. Белелюбский провел успешные испытания конструкций из железобетона. В 1893 г. из железобетона были построены переходные мостики, бассейн и сводчатые конструкции ГУМа в Москве а в 1896 г. построен железобетонный переходный мост пролетом 45 м на Нижегородской ярмарке. И с 1898 год железобетон стал применяться на строительных объектах Министерства путей сообщения, а далее и в гражданском строительстве. В настоящее время железобетон является ведущим строительным материалом по объему его применения.

Так в чем же сущность железобетона и секрет его успешного применения? Бетон это искусственный камень и как всякий камень он имеет малую прочность на растяжение и большую на сжатие. Рассмотрим бетонную балку, нагруженную поперечной нагрузкой (рис.1.1). Нижняя грань балки растянута, верхняя сжата. При увеличении нагрузки до определенной величины, напряжения в нижней грани балки достигнут предела прочности бетона на растяжение и это приведет к образованию трещины. Трещина быстро разовьется и балка разрушится. При этом прочность сжатой зоны сечения будет далеко не исчерпана. Увеличить несущую способность бетонной балки можно, если ввести в ее растянутую зону армирующий материал, хорошо воспринимающий усилия растяжения. Лучшим из таких материалов оказалась сталь в виде арматуры.

Трещина быстро разовьется и балка разрушится. При этом прочность сжатой зоны сечения будет далеко не исчерпана. Увеличить несущую способность бетонной балки можно, если ввести в ее растянутую зону армирующий материал, хорошо воспринимающий усилия растяжения. Лучшим из таких материалов оказалась сталь в виде арматуры.

Сочетание бетона и стали в железобетоне и их совместная работа под нагрузкой обуславливается удачным сочетанием физико-механических свойств этих материалов. Во-первых, при твердении бетона между ним и стальной арматурой возникает сильное сцепление. Во-вторых, сталь и бетон обладают близкими по значению коэффициентами температурного расширения. В силу этих двух причин в железобетонных конструкциях, при их деформировании под нагрузкой, не происходит проскальзывания арматуры относительно бетона. Наконец, слой бетона защищает стальные арматурные стержни от коррозии.

Железобетон получил широкое распространение в строительстве благодаря ряду своих положительных свойств. Он прочен, причем его прочность со временем возрастает, долговечен, огнестоек, стоек к влиянию атмосферных воздействий, хорошо сопротивляется динамическим нагрузкам, требует минимума эксплуатационных расходов. Бетон дешев и доступен, так как может быть приготовлен из местных строительных материалов, песка и щебня или гравия. Для архитекторов особенно важно то, что железобетонным конструкциям можно придавать любые, самые изощренные пространственные формы. К недостаткам железобетона можно отнести большой собственный вес, большие тепло- и

Он прочен, причем его прочность со временем возрастает, долговечен, огнестоек, стоек к влиянию атмосферных воздействий, хорошо сопротивляется динамическим нагрузкам, требует минимума эксплуатационных расходов. Бетон дешев и доступен, так как может быть приготовлен из местных строительных материалов, песка и щебня или гравия. Для архитекторов особенно важно то, что железобетонным конструкциям можно придавать любые, самые изощренные пространственные формы. К недостаткам железобетона можно отнести большой собственный вес, большие тепло- и

Рис.1.1 Деформирование бетонной балки под нагрузкой:

а – бетонная балка; б – балка с армированием; 1 – нейтральная ось;2 – трещина;

3 – сжатая зона сечения балки; 4 – растянутая зона; 5 — арматура

звукопроводность, появление трещин в эксплуатационной стадии, сложность производства работ в зимний период и плохая ремонтоспособность.

Несмотря на отмеченные недостатки, железобетонные конструкции являются базой современного строительства. Из него возводятся промышленные и сельскохозяйственные здания, тепловые и атомные электростанции, гидротехнические сооружения, тоннели и шахты, а также гражданские здания самого различного назначения. Из железобетона возводятся большепролетные тонкостенные конструкции (складки, оболочки, купола), мосты и эстакады, инженерные сооружения: трубы, башни, резервуары и т.д.

Из него возводятся промышленные и сельскохозяйственные здания, тепловые и атомные электростанции, гидротехнические сооружения, тоннели и шахты, а также гражданские здания самого различного назначения. Из железобетона возводятся большепролетные тонкостенные конструкции (складки, оболочки, купола), мосты и эстакады, инженерные сооружения: трубы, башни, резервуары и т.д.

По способу возведения железобетонные конструкции бывают монолитные, сборные и сборно-монолитные. Монолитные изготавливаются непосредственно на строительной площадке (отливаются в опалубке), сборные изготавливаются на заводах и затем монтируются на строительной площадке, сборно-монолитные собираются из сборных элементов и омоноличиваются. Преимущество сборных железобетонных элементов в том, что они изготавливаются на заводах, где возможен строгий контроль качества изделий, их производство и монтаж не зависят от климатических условий, они обеспечивают высокий уровень производительности труда на строительной площадке. Недостатком является наличие монтажных швов, выполняемых в основном на электросварке. Это во-первых, понижает жесткость всего сооружения, во-вторых, требует защиты этих швов от коррозии. Для возведения монолитных железобетонных конструкций требуется предварительное устройство опалубки и ее раскрепление. Затем в опалубке устанавливается арматура и далее производится укладка бетона. Все эти операции более трудоемки, чем производство и монтаж сборных конструкций, однако монолитные конструкции обладают большей жесткостью, их можно сделать водонепроницаемыми и процесс укладки бетонной смеси может быть успешно механизирован. При дополнительном электропрогреве монолитные железобетонные конструкции можно возводить и в зимнее время. Сборно-монолитные конструкции объединяют в себе основные преимущества сборных и монолитных конструкций. Омоноличивание стыков сборных элементов позволяет сохранять жесткость всего сооружения на уровне монолитного, обеспечивает лучшую водонепроницаемость, чем у сборного сооружения, обеспечивает защиту стыков от коррозии и позволяет экономить на опалубочных работах за счет использования сборных элементов в качестве опалубки.

Это во-первых, понижает жесткость всего сооружения, во-вторых, требует защиты этих швов от коррозии. Для возведения монолитных железобетонных конструкций требуется предварительное устройство опалубки и ее раскрепление. Затем в опалубке устанавливается арматура и далее производится укладка бетона. Все эти операции более трудоемки, чем производство и монтаж сборных конструкций, однако монолитные конструкции обладают большей жесткостью, их можно сделать водонепроницаемыми и процесс укладки бетонной смеси может быть успешно механизирован. При дополнительном электропрогреве монолитные железобетонные конструкции можно возводить и в зимнее время. Сборно-монолитные конструкции объединяют в себе основные преимущества сборных и монолитных конструкций. Омоноличивание стыков сборных элементов позволяет сохранять жесткость всего сооружения на уровне монолитного, обеспечивает лучшую водонепроницаемость, чем у сборного сооружения, обеспечивает защиту стыков от коррозии и позволяет экономить на опалубочных работах за счет использования сборных элементов в качестве опалубки. Существуют, однако, некоторые виды конструкций в которых опалубочные работы можно свести к минимуму. Например, комплексные конструкции перекрытий в которых монолитная железобетонная плита устраивается поверх профилированного стального настила или при возведении резервуаров для хранения жидкостей в которых железобетонная стена резервуара облицовывается стальными листами, которые могут слу4жить опалубкой. Если к стальной облицовке приварить анкерные стержни, то она включается в работу конструкции как несущий элемент, что значительно сокращает стоимость всего сооружения и увеличивает несущую способность конструкции.

Существуют, однако, некоторые виды конструкций в которых опалубочные работы можно свести к минимуму. Например, комплексные конструкции перекрытий в которых монолитная железобетонная плита устраивается поверх профилированного стального настила или при возведении резервуаров для хранения жидкостей в которых железобетонная стена резервуара облицовывается стальными листами, которые могут слу4жить опалубкой. Если к стальной облицовке приварить анкерные стержни, то она включается в работу конструкции как несущий элемент, что значительно сокращает стоимость всего сооружения и увеличивает несущую способность конструкции.

Итак, одним из материалов составляющих железобетон является бетон. Для применения в железобетонных конструкциях бетон должен обладать вполне определенными физическими и механическими характеристиками – прочностью, хорошим сцеплением с арматурой, плотностью строения для защиты арматуры от коррозии, а также рядом спецефических свойств, зависящих от назначения конструкции – таких как морозостойкость, жаростойкость, стойкость к воздействию агрессивных агентов и др.

Бетон образуется в процессе твердения бетонной смеси. Бетонную смесь составляют: вяжущее (как правило – цемент), вода и инертные заполнители (песок, щебень или гравий или искусственные заполнители). Иногда песок называют мелким заполнителем, а щебень — крупным. Смесь цемента с водой (цементное тесто) в процессе твердения образует сначала цементный гель, который обволакивает заполнители, а затем и цементный камень. Прочность бетона целиком определяется прочностью и пористостью цементного камня и зависит от водоцементного отношения (В/Ц), т.е. весового соотношения цемента и воды в единице объема бетонной смеси. Однако это свойство реализуется только в том случае, если в процессе изготовления бетона обеспечивается его плотность. Цементное тесто и песок составляют цементный раствор. Так вот, объем цементного теста должен быть не меньше объема пор в песке, а объем цементного раствора не меньше объема пор в крупном заполнителе. В противном случае в бетоне образуются межзерновые пустоты, которые снизят его прочность. Таким образом, при плотном бетоне, чем меньше цемента по отношению к воде, тем больше прочность цементного камня. Для протекания химических процессов при образовании цементного камня достаточно В/Ц = 0,2, однако при таком малом количестве воды бетонная смесь по консистенции будет очень жесткой и из технологических соображений количество воды увеличивают. По консистенции бетонные смеси бывают подвижными и жесткими. Подвижные смеси получаются при В/ Ц > 0,5 и эти смеси при укладке заполняют опалубку под действием силы тяжести, тогда как жесткие смеси требуют применения механической вибрации. Избыточная вода в процессе дальнейшего твердения бетона частично связывается с цементом, увеличивая прочность бетона, а частично испаряется, образуя поры в цементном камне. Следовательно, с точки зрения консистенции жесткие смеси образуют бетоны с большей прочностью, требуют меньшего расхода цемента, что снижает затраты, зато требуют применения вибрации при укладке, что эти самые затраты увеличивает.

Таким образом, при плотном бетоне, чем меньше цемента по отношению к воде, тем больше прочность цементного камня. Для протекания химических процессов при образовании цементного камня достаточно В/Ц = 0,2, однако при таком малом количестве воды бетонная смесь по консистенции будет очень жесткой и из технологических соображений количество воды увеличивают. По консистенции бетонные смеси бывают подвижными и жесткими. Подвижные смеси получаются при В/ Ц > 0,5 и эти смеси при укладке заполняют опалубку под действием силы тяжести, тогда как жесткие смеси требуют применения механической вибрации. Избыточная вода в процессе дальнейшего твердения бетона частично связывается с цементом, увеличивая прочность бетона, а частично испаряется, образуя поры в цементном камне. Следовательно, с точки зрения консистенции жесткие смеси образуют бетоны с большей прочностью, требуют меньшего расхода цемента, что снижает затраты, зато требуют применения вибрации при укладке, что эти самые затраты увеличивает.

Бетоны классифицируют по многим признакам, однако для несущих конструкций в основном различают тяжелые и легкие бетоны. Тяжелый бетон средней плотности (от 2200 кг/м3 до 2500 кг/м3) получают, используя крупный заполнитель в виде щебня из твердых горных пород – гранита, диабаза, песчаника, известняка и др. и мелкий заполнитель в виде кварцевого песка. Если в качестве заполнителей используют природные или искусственные пористые материалы – перлит, пемзу, керамзит, шлак и им подобные получают легкий бетон с плотностью до 2200 кг/м3. Отметим также, что бетоны различают по гранулометрическому составу заполнителей – крупно- и мелкозернистые и по способу твердения – естественное или твердение при тепловой обработке или пропаривании.

Очень важными характеристиками бетона является его деформативность и прочность. Деформативность бетона, как и других строительных материалов определяется зависимостью между деформациями и напряжениями. Эта зависимость определяется при испытании бетонных призм. На рис.1.2 представлена зависимость «деформация – напряжение» при растяжении и сжатии бетонного образца. Нагрузка на призму прикладывается этапами. На каждом этапе нагружения замеры деформаций производят дважды: сразу после приложения нагрузки и спустя определенное время. Первый замер дает величину упругого деформирования ?t, второй полного деформирования ?b.

На рис.1.2 представлена зависимость «деформация – напряжение» при растяжении и сжатии бетонного образца. Нагрузка на призму прикладывается этапами. На каждом этапе нагружения замеры деформаций производят дважды: сразу после приложения нагрузки и спустя определенное время. Первый замер дает величину упругого деформирования ?t, второй полного деформирования ?b.

Рис.1.2. Диаграмма зависимости ? – ? при сжатии и растяжении бетона:

1 – пластические деформации; 2 – упругие деформации; 3 – растяжение; 4 — сжатие

Разность между этими величинами характеризует деформирование бетона во времени при постоянной нагрузке и называется деформацией ползучести ?pl . Деформации ползучести носят затухающий характер, однако они могут в несколько раз превышать упругие деформации. Если соединить результаты замера полных деформаций на значительном количестве этапов получим гладкую кривую, которая характерна для упругопластического материала. В строительных нормах в качестве величины характеризующей упругие свойства бетона приводится значение начального модуля упругости Eb. Этот начальный модуль упругости соответствует мгновенным деформациям при приложении нагрузки и равен тангенсу угла наклона кривой деформирования в начале координат, рис.1.2. Что касается прочности, то гидратация цемента в твердеющем бетоне протекает в течение долгого времени (десятки лет) и все это время его прочность возрастает. Однако это процесс затухающий и в строительной практике договорились рассматривать прочностные свойства естественно твердеющего бетона в возрасте 28 суток. Прочность бетона получают испытанием на сжатие образцов в виде куба определенных размеров. Такую прочность принято называть кубиковой. В реальных конструкциях один размер всегда преобладает над другими и принято оперировать в расчетах поня

В строительных нормах в качестве величины характеризующей упругие свойства бетона приводится значение начального модуля упругости Eb. Этот начальный модуль упругости соответствует мгновенным деформациям при приложении нагрузки и равен тангенсу угла наклона кривой деформирования в начале координат, рис.1.2. Что касается прочности, то гидратация цемента в твердеющем бетоне протекает в течение долгого времени (десятки лет) и все это время его прочность возрастает. Однако это процесс затухающий и в строительной практике договорились рассматривать прочностные свойства естественно твердеющего бетона в возрасте 28 суток. Прочность бетона получают испытанием на сжатие образцов в виде куба определенных размеров. Такую прочность принято называть кубиковой. В реальных конструкциях один размер всегда преобладает над другими и принято оперировать в расчетах поня

тием призменная прочность. Призменная прочность меньше кубиковой, так как в призме исключается влияние способа приложения нагрузки на торцах образца.

Несколько слов об усадке бетона. Бетон во влажной среде увеличивается в объеме, а при высушивании уменьшается. Это его свойство называется усадкой. Оно особенно проявляется в период твердения и затухает после первого года существования конструкции. Величина усадки зависит от количества цементного теста в объеме бетона: чем его больше, тем больше усадка. Поэтому в начальный период твердения бетона его необходимо увлажнять, иначе возможно возникновение усадочных трещин. Наряду с температурными деформациями усадка также служит причиной того, что в протяженных железобетонных и бетонных конструкциях необходимо устраивать деформационные швы.

Для целей проектирования бетонных и железобетонных конструкций в строительных нормах устанавливаются показатели различных бетонов в виде классов и марок, основными из которых являются:

класс по прочности на сжатие — B,

класс по прочности на осевое растяжение — Bt,

марка по морозостойкости – F,

марка по водонепроницаемости – W.

Классом бетона по прочности на осевое сжатие, является временное сопротивление сжатию стандартного образца в виде куба с ребром 15 см., испытанного в возрасте 28 дней при естественном твердении при температуре 20о C. Для тяжелого бетона установлены классы от В3,5 до В60. Это означает, что бетон В60 имеет временное сопротивление сжатию 60 МПа (600 кг/см2). Однако на практике уже существуют и применяются бетоны класса В90, например, при строительстве высотных зданий и эти классы оговариваются специальными техническими условиями.

Класс по прочности на осевое растяжение устанавливается испытанием специальных образцов имеющих форму восьмерок. Для всех бетонов класс по прочности на растяжение установлен от Bt0,8 до Bt3,2.

Марка по морозостойкости F (для тяжелого бетона от F50 до F500) определяет число циклов попеременного замораживания и оттаивания, которое увлажненный бетон способен выдержать при снижении прочности не более чем на 15%.

Марка по водонепроницаемости от W2 до W12 устанавливается при применении бетона для конструкций требующих водонепроницаемости. Цифры в названии марки означают давление воды (кгс/см2) которое должен выдерживать стандартный образец из бетона без признаков просачивания.

1 2 3 4 5 6 7 8

Основы бетона и железобетона

Аксессуары для потолочных колонн от Alsident System

Аксессуары для потолочных колонн в зависимости от требований к установке. Выберите между опорным кронштейном, крышкой, верхним соединением и квадратной заглушкой.

ОПОРНЫЙ КРОНШТЕЙН

Дополнительное усиление для длинных потолочных колонн.

С помощью опорного кронштейна из системы Alsident ® можно дополнительно усилить более длинные потолочные колонны. Опорный кронштейн можно прикрепить к кабельным направляющим или к потолку с помощью проволоки.

СИСТЕМЫ 50, 63 и 75 | СИСТЕМА 100 | ||||||

Внутренний размер: 100 x 100 мм | 2-75-5 | Внутренний размер: 150 x 150 мм | 2-100-5 | ||||

Внешний размер: 200 x 200 мм | Внешний размер: 250 x 250 мм | ||||||

КРЫШКА

Закрывает перфорацию в потолке.

Используйте накладку из системы Alsident ® , чтобы закончить перфорацию в потолочной колонне в подвесном потолке. Приклейте накладку на потолок вокруг потолочной колонны. Изготовлен из белого полистирола. Доступен в двух размерах.

Нажмите на номер артикула. (синяя ссылка) для спецификации продукта.

СИСТЕМЫ 50, 63 и 75 | СИСТЕМА 100 | ||||||

Внутренний размер: 100 x 100 мм | 4-200-200 | Внутренний размер: 150 x 150 мм | 4-250-250 | ||||

Внешний размер: 200 x 200 мм | Внешний размер: 250 x 250 мм | ||||||

ВЕРХНЕЕ СОЕДИНЕНИЕ

Квадратная часть для верхнего соединения потолочной колонны, Ø100 мм. Изготовлен из белого полипропилена.

Изготовлен из белого полипропилена.

Нажмите на номер артикула. (синяя ссылка) для спецификации продукта.

СИСТЕМЫ 50, 63 и 75 | СИСТЕМА 100 | ||||||

Соединение: Ø100 мм | 4-195-100-5 | Соединение: Ø125 мм | 4-203-100-5 | ||||

КВАДРАТНАЯ ЗАГЛУШКА

Заглушка для потолочной колонны для некоторых вариантов подключения. Изготовлен из белого полипропилена. Доступен в двух размерах.

Нажмите на номер артикула.