Cостав арболита: пропорции, химдобавки, технология изготовления

Общая характеристика арболита

Арболит – строительный материал, являющийся разновидностью легкого бетона, в нашей стране еще недостаточно широко распространен. В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно — теплоизоляционным материалом.

Основу арболита составляет древесный заполнитель и цемент. Его не следует путать с опилкобетоном, потому что щепа для него изготавливается специально и имеет свою фракцию и геометрию. Эти особенности утверждены ГОСТОМ 19222-84 «Арболит и изделия из него». Изделия из этого материала производят в виде блоков, плит, панелей.

Изделия из арболита классифицируют, в зависимости от назначения:

- для теплоизоляции и конструктивной теплоизоляции;

- армирования – армированные и неармированные;

- наружного профиля – гладкие и из сложного профиля;

- отделки поверхности — фактурные и нефактурные.

Арболит разделяется в зависимости от марок: 5; 10; 15; 25; 35; 50. Марки означают прочность арболитовых блоков, в зависимости от их предназначения. Теплоизоляционный имеет плотность до 500 кг/м3, конструкционный — плотность свыше 500 до 850 кг/м3. К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

Арболит используется при возведении жилых, гражданских, производственных зданий не более двух этажей, в качестве наружных несущих конструкций и внутренних стен помещений, теплоизоляции.

Преимущества и недостатки арболита

- высокий уровень тепло и звукоизоляции;

- высокая пожароустойчивость;

- устойчив к гниению;

- экономичен и недорог в строительстве;

- достаточно прочен, при нагрузке не ломается, а только продавливается. экологически чистый материал;

- в нем надежно крепятся гвозди, шурупы без дополнительного применения деревянных основ.

Однако, арболитовые конструкции без применения пароизоляции допущены к эксплуатации только в условиях сухого и нормального влажностного режима. При относительной влажности воздуха внутри помещения более 60% стены из него должны быть защищены пароизоляционным материалом.

Арболит не применяют для строительства цокольных этажей, карнизов, стен подвалов. Арболит следует защищать от атмосферных осадков путем гидрофобной окраски.

Состав арболита

Арболит изготавливается из древесного заполнителя, минерализатора, химических добавок и воды.

Органические составляющие

В качестве древесного наполнителя используют отходы древесины (сосна, ель, пихта, береза, осина, тополь) камыш, костру конопли, льна. Наиболее используемым древесным составом является деревянная щепа или дробленка и древесная стружка в соотношении 1:1 или 1:2. Вместо опилок можно использовать конопляные стебли или костру льна. Костру льна, из-за содержания в ней сахаров, разрушающих цемент, необходимо предварительно погрузить в известковое молоко (расход 50 кг извести на 200 кг костры) и выдержать 1-2 дня в куче. Другим способом является — выдерживание костры конопли, льна на открытом воздухе в течение 3-4 месяцев, тогда арболитовые блоки будут соответствовать показателям прочности. Форма костры имеет важное значение — она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Минеральные вяжущие составляющие

Минерализатором в составе арболита выступает портландцемент 400, 500 или более высоких марок. Его расход зависит от его марки заполнителя арболита.

Обычно расход цемента рассчитывают следующим образом: для приготовления 1м3 арболита марки 15, необходимо умножить его значение на на коэффициент 17, например, 15 х 17 = 255 кг.

Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно — весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Загрузка и дозирование составляющих арболитовой смеси должна идти в следующей последовательности:

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

Щепа для арболита своими руками Арболит: недостатки и достоинства строительного материала Достоинства и недостатки кремнегранитных блоков

superarch.ru

Арболитовые блоки: состав смеси, пропорции, видео

Арболитовые блоки – это популярный строительный материал, который применяют при строительстве домов, внутренних ограждений, гаражей и прочих построек. Такая востребованность арболитовых блоков связана с тем, что он имеет массу преимуществ, среди которых долговечность, простота укладки и отличные технические свойства.

Состав

При изготовлении арболитовых блоков применяют натуральные и химические компоненты. При их грамотном соединении с соблюдением пропорции можно получить изделие необходимой марочной прочности, которое в последующем можно будет использовать для возведения одноэтажных или двухэтажных построек.

Древесина

Дерево относится к органическим материалам, так что в его клетках содержится вода. Кроме воды, дерево содержит сахар, от которого необходимо избавиться. Процесс изготовления начинается с того, что щепку нужно нарубить.

Для этого используют сырую древесину. Затем она должна побыть рядом с химическими реагентами, чтобы весь сахар покинул ее. Как известно, дерево – это материал, имеющий низкие адгезивные свойства. Если не соблюдать технологии, то это станет причиной разрушения блока непосредственно в руках.

На фото-щепки в арболитовых блоках:

Размер щепки оказывает влияние на количество используемого цемента для получения 1 м3 арболита. Если задействовать щепки из сухой древесины, то фракция получится мелкой. Она будет иметь игольчатую структуру, а это потребует использование большего количества цемента. Щепка игольчатой формы должна присутствовать только в определенном количестве.

На 1 м3 арболита потребуется

Всего на 1м3 арболита необходимо:

- 8-10 кг химических составляющих;

- 250 кг цемента;

- 250 г щепы.

При замесе щепки ее нужно хорошенько смочить, чтобы вся свободная влага не выделялась, а сама щепка была укрыта слоем цемента. Именно он при трамбовки блока сможет соединить щепки между собой.

Сернокислый алюминий

Этот компонент используют при изготовлении арболита, а относится он к химическим составляющим. Его задача – это расщеплять сахара.

На фото – арболитовые блоки с алюминием

При добавлении сернокислого алюминия в смесь удается сократить время, которое требуется для набора прочности. При этом на схватываемость это не влияет.

Хлористый кальций

При использовании его в сочетании с сернокислым алюминием удается побороть всех микроорганизмов в дерево. Еще этот компонент оказывает противогнилостные свойства и не дает возникать очагам внешнего поражение готовых блоков.

На фото- арболитовые блоки с хлористым калием

Если хлористый кальций отсутствует, заменить его может хлористый алюминий.

Жидкое стекло

При помощи этого компонента можно закрыть поры в древесине и избежать проникновения влаги внутрь щепы. Применять жидкое стекло рекомендуется после того, как были устарнены все сахара и есть необходимость в защите от проникновения влаги. Жидкое стекло могут применять в качестве модификатора для схватывания строительной массы, но только делать это предельно осторожно.

А вот какой зимний клей для газосиликатных блоков самый популярный и чаще всего используемый, рассказывается в данной статье.

Какие блоки для внутренних перегородок самые подходящие, рассказывается в данной статье.

Какие плюсы и минусы дома из газоблока существуют и стоит ли использовать такой строительный материал, рассказывается в данной статье: https://resforbuild.ru/beton/bloki/gazobloki-plyusy-minusy.html

Возможно вам так же будет интересно узнать о том, какие технические характеристики газоблоков существуют.

Известь гашеная

Этот вариант станет отличной заменой первым двум химическим составляющим, если существуют сложность в их приобретении. Гашеная известь имеет уникальные способности выводить сахар и бороться с различными микроорганизмами, которые содержаться в древесине.

Как сделать своими руками

Изготовить арболитовые блоки совершенно несложно своими руками. Для этого не нужно использовать особое оборудование. Главное в этом деле, это четко придерживаться необходимых пропорций.

Рецепт смеси и пропорции

При изготовлении арболита важно строго придерживаться соотношениямежду всеми компонентами.

Расход каждого материала составит:

- соотношение наполнителей 80-90%;

- приблизительный объем цемента в общей смеси – 10-15%;

- объем воды – 60-70%;

- химические составляющие – 2-4%.

Чтобы получить 1 м3 материала, необходимо использовать следующие пропорции: 300 г наполнителей и 400 л воды. При обработке наполнителей применяют известковый раствор.

На видео – как сделать арболитовые блоки своими руками:

Для его приготовления необходимо воспользоваться следующей пропорцией:

- известь – 2,5 кг

- ,вода – 200-300 л на 1 м3 древесной щепы.

Для ускорения процесса затвердевания смеси и улучшения ее свойств применяют указанные выше химические компоненты. Для производства 1 м3 арболита уйдет до 10 кг химических компонентов. Если четко соблюдать пропорции, то состав смеси получается классическим. При смене пропорций вы рискуете получить некачественный строительный продукт.

Как залить блоки

Перед тем как переходить к заливке подготовленного материала, нужно позаботиться про оснащение:

- емкость для замешивания смеси или бетономешалку;

- формы съемного типа;

- лопату;

- сито;

- поддон из металла.

Что касается форм для заливки материала, то их можно сделать своими руками или купить готовый вариант в строительном магазине. Если вы решили выбрать первый способ, то тогда нужно взять доски толщиной до 2 с. Скрепить их по необходимым размерам. С наружной стороны оббить их пленкой.

На видео – дом из арболитовых блоков своими руками:

Процесс заливки сводится к соблюдению следующих действий:

- Очищенный наполнитель отправить в воду. Добавлять жидкое стекло и все перемешать. Для этих целей можно использовать бетономешалку или миксер.

- Для приготовления смеси необходимо взять наполнитель, песок и цемент в пропорции 6:2:1. Во время замешивания не стоит сразу вес компоненты помещать в бетономешалку. Это приведет к образованию комочков, что в итоге снизит качество готового материала.

- Подготовить формы. Их внутреннюю сторону обработать известковым молоком. Чтобы смесь не прилипала к стенкам, можно отделать их линолеумом.

- Залить приготовленную смесь в форме. Чтобы отсутствовали пузырьки воздуха, стоит после заполнения всю массу взбалтывать, а стенки простукивать.

- Для уплотнения смеси применять трамбовку или вибропресс. Ждать 1 сутки.

На видео – станок для производства арболитовых блоков своими руками:

Формы установить в темное место, накрыть пленкой и ждать примерно 21 день. Держать форму на воздухе при показателях температуры не менее 15 градусов. Если вы впервые занимаетесь изготовлением арболитовых блоков, то первая партия должна быть небольшой. Таким образом, вы сможет оценить качество и правильность пропорций используемых компонентов.

А в данной статье можно прочесть про отрицательные отзывы о арболитовых блоках.

Так же будет интересно узнать о том, что лучше газоблок или пеноблок, поможет понять видео из статьи.

А вот что дешевле пеноблок или газоблок и что всё таки лучше использовать, очень подробно рассказывается в данной статье.

Так же будет важно узнать о том, какие размеры бетонных стеновых блоков существуют и как правильно их подобрать. Для этого стоит перейти по ссылке.

А вот какие существуют плюсы и минусы бани из шлакоблока, рассказывается в данном видео.

Арболитовые блоки – это широкоприменяемый строительный материал при взведении домов различного назначения. Изготовить блоки можно самостоятельно, если знать состав материала и пропорции всех компонентов. При четком соблюдении всех правил и рекомендаций можно получить качественные и прочнее арболитовые блоки, ни чем не хуже от тех, которые изготовлены промышленным путем.

resforbuild.ru

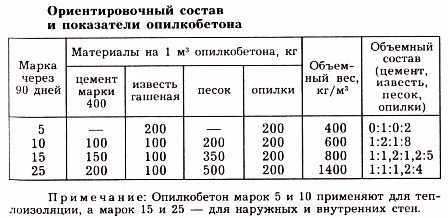

Опилкобетон своими руками, пропорции на 1м3

Поиск относительно дешевых, многофункциональных и простых в изготовлении материалов для домового строительства не прекращается никогда. Опилкобетон является одним из таких материалов. Исключительные санитарные и гигиенические характеристики опилкобетона обеспечивают прекрасный микроклимат в построенных из него домах. Технологические характеристики позволяют его использовать в строительстве объектов различного функционального назначения, в том числе утепления и возведения блочных и монолитных домов, но главное – опилкобетон можно сделать самостоятельно, своими руками.

Технические характеристики

Опилкобетон состоит из смеси опилок, цемента, песка и извести в определенных пропорциях. Естественные компоненты материала обеспечивают его высокую экологичность, а древесные опилки – низкую теплопроводность, позволяющую максимально удерживать тепло. Цемент, песок и известь обеспечивают отличную защиту от возгорания, даже при 50-ти процентном и выше содержании опилок в составе материала. Сопротивление возгоранию при достижении температуры в 1200 градусов сохраняется 3- 4 часа. Показатель теплопроводности равняется 0,32 Вт/м k, так толщина стены из опилкобетона в 40 см соответствует 1 м кирпичной кладки. Влагопоглощение не превышает 9-12%, минимальная гигроскопичность обеспечивает хорошую морозоустойчивость, при минимальных показателях влагопоглощения сопротивление минусовым температурам может достигать 100 циклов.

Пропорции и марки

Опилкобетон относится к легким, теплоизоляционным бетонам. Он классифицируются по показателю прочности бетона на сжатие. Расход материалов указан на 1 м3 по массе в килограммах с пропорциями бетона, песка с известью и сухими опилками. Легкие теплоизоляционные бетоны подразделяются на следующие классы:

1.Монолитный бетон марки В0,75, изготавливаемый в пропорциях (цемент, известь, песок, сухие опилки) с применением:

- цемента М-300 – 105/150/530/210

- цемента М-400 – 90/165/530/210

- цемента М-500 – 75/180/630/210.

Этот бетон используется для строительства наружных стен одноэтажных домов и эффективного утепления строений.

2. Монолитный бетон марки В1, изготавливаемый в пропорциях (цемент, известь, песок, опилки) с применением:

- цемента М-300 – 210/-/630/210

- цемента М-400 – 135/105/100/200

- цемента М-500 – 105/120/620/210.

Этот бетон используется для строительства наружных стен одноэтажных домов с мансардами, поясов, откосов и эффективного утепления.

3. Монолитный бетон марки В1,5, изготавливаемый в пропорциях (цемент, известь, песок, опилки) с применением:

- цемента М-300 – 300/-/670/190

- цемента М-500 – 200/100/670/190.

Этот бетон используется для строительства наружных стен животноводческих построек и комплексов, коровников, свинарников, птичников, надворных построек, гаражей, мастерских, а также применяется в качестве утеплителя.

Процесс подготовки опилок

Для изготовления опилкобетона наиболее всего подходят опилки хвойных деревьев, в них практически отсутствуют сахаристые вещества, а вымачивание еще больше снижает степень их содержания. Нежелательно использовать опилки лиственных пород, с высоким содержанием сахаристых веществ растворимых в воде, они плохо влияют на процесс схватывания цемента и адгезию, и соответственно на степень сжатия готового материала и конечную прочность. Для снижения воздействия на цемент водорастворимых органических веществ опилки подвергают физической или химической обработке.

Наиболее простым способом является окисление органических веществ опилок на воздухе и солнце. Под воздействием солнечного света одни вещества окисляются и всасываются клетками древесины, другие с помощью бактерий, вызывающих брожение окисляются и в некоторой части кристаллизируются, принимая нерастворимую форму. Однако этот способ имеет серьезный недостаток – процесс занимает длительное время, не менее 2 месяцев для опилок хвойных пород и 6 месяцев для лиственных.

Еще одним способом является вымачивание опилок в воде. В древесине, подвергающейся долгое время воздействию атмосферных осадков, водорастворимых веществ существенно меньше, чем у сухой. Хорошего результата можно достичь вымачиванием опилок в специальных растворах: в жидком стекле или известковом растворе. Для приготовления наиболее распространенного известкового раствора берут на 1 м3 опилок 150-200 литров воды и 2,5 килограмма извести. Вымачивание проводят от 15 суток.

Процесс изготовления

Опилкобетон делают в виде блоков, с последующей сушкой, и в виде раствора, заливаемого и трамбуемого в подготовленную опалубку стены.

Для изготовления блоков сбиваются несколько форм одинакового размера, например 390х190х190 мм из доски. Массу желательно замешивать с помощью бетономешалки, что позволит сделать ее более однородной и пластичной с максимально низкой степень водопоглощения. Для наилучшего извлечения готовых блоков внутренние стенки формы можно обить линолеумом, полиэтиленом или жестью. Сперва перемешиваются сухие компоненты, а затем постепенно прибавляется вода с растворенной в ней известью. Только в таком порядке смешивания можно достичь высокого качество конечного материала. Известь добавляется только растворенной в воде и ни в коем случае с сухими компонентами. Готовность раствора можно определить сдавливая ее в кулаке, причем он не должен рассыпаться и сквозь пальцы не должна просачиваться вода. Раствор должен быть ластичным и однородным. Этой массой наполняют формы и утрамбовывают вручную или с помощью строительного вибратора и оставляют для сушки и сцепления на 1,5-2 суток. Затем готовые блоки достают из форм и продолжают сушить до 15 дней на улице периодически смачивая блоки для равномерного схватывания раствора.

Аналогичным образом готовится раствор для заливания в опалубку стен, причем его консистенция должна быть более жидкой для равномерного проникновения в щели. Заливка раствора осуществляется слоями по мере приготовления раствора и степени высыхания предыдущего слоя. Каждый слой утрамбовывается и в процессе сушки смачивается водой. Стены необходимо обязательно армировать.

Практические особенности материала

Работа с опилкобетоном достаточно проста. Материал легко поддается механическому воздействию: сверлению, пилению, хорошо держит гвозди и саморезы. Опилкобетонные блоки используются как для одноэтажного строительства, так и многоэтажного, но не более 4 этажей. При строительстве следует учитывать: чем меньше содержание опилок в растворе, тем выше прочность. При этом тепло- и шумоизоляционные характеристики материала снижаются. И наоборот, чем больше опилок, тем выше теплоизоляция и меньше прочность. Масса бетона из опилок существенно ниже большинства аналогичных строительных материалов, что позволяет сократить нагрузку на фундамент, причем для постройки фундаментов опилкобетон не годится.

Арболит или опилкобетон?

Следует отличать арболит и опилкобетон, так как это два абсолютно разных материала с разными свойствами, несмотря на присутствие похожего наполнителя – деревянных опилок. Если в опилкобетон добавляют мелкофракционные опилки, то в арболит идет мелкая щепа. Именно поэтому арболит обладает очень качественным свойством – высокой упругостью, чего не скажешь об опилкобетоне. Строения из арболита, имеют высокую сопротивляемость к механическим воздействиям. Щепа выступает, так называемой, арматурой, прибавляя готовым изделиям устойчивость к растяжению. Строения из арболита хорошо переносят усадку и движения фундамента и практически никогда не дают трещин стен. А при одинаковой плотности опилкобетона и арболита, последний обладает более высокой прочностью, и способностью выдерживать нагрузку без нарушения своей целостности.

kaknadostroit.ru

Пропорции опилкобетона ведрами

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Пропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Приготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Раствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Источник

remontidekor.ru

Арболит: состав и пропорции

ООО «Русский Арболит». Телефон: +7(800)700-73-56, адрес:Кутузовский проспект, дом 22, Москва, 121151, Россия

У арболита – для монолитного или блочного строительства – простой четырехкомпонентный состав:

- хвойная щепа;

- портландцемент М500;

- вода;

- минерализатор – сульфат алюминия.

Пропорции замеса арболитовой смеси будут зависеть от того, какая прочность должна быть у готового изделия.

15 или 25 марки прочности более чем достаточно для постройки здания в три этажа. Эти цифры означают, что возможная нагрузка на 1 см2 – 15 и 25 кг соответственно; в трехэтажном строении с учетом коммуникаций, техники, мебели и т.д. нагрузка будет максимум 1,5 кг.

Небольшая (по сравнению с другими бетонами) плотность арболита – не изъян. Наоборот, благодаря этой характеристике возможны теплоизоляционные свойства материала, за которые он и ценится.

Пропорции замеса для 1 м3 блочного арболита

| Марка прочности | Портландцемент | Щепа | Сульфат алюминия | Вода |

|---|---|---|---|---|

| 15 | 250–280 кг | 240–300 кг | 12 кг | 350–400 л |

| 25 | 300–330 кг | 240–300 кг | 12 кг | 350–400 л |

Это примерные пропорции. Точные инструкции получают наши франчайзи при подписании договора.

ruarbolit.ru

Опилко бетон какие пропорции

Пропорции опилкобетона ведрами

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Пропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Приготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Раствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опило

vest-beton.ru

Подбор состава арболитобетона для производства качественных арболитовых блоков

Подбор состава арболита для изготовления арболитовых блоков на вибростанках Вибромастер производится в лабораторных условиях любым проверенным на практике способом. Производственный состав арболита утверждается главным инженером предприятия и контролируется лабораторией.

На подбор состава арболита дается задание, в котором указывается заданная средняя плотность (марка по средней плотности) и марка по прочности на сжатие (класс по прочности при сжатии). Могут быть указаны дополнительные требования к стеновым строительным блокам по морозостойкости и теплопроводности.

Предварительно, перед подбором состава арболита, устанавливают характеристики всех используемых материалов.

Для цемента устанавливают марку и активность, нормальную густоту, минералогический состав, среднюю плотность, истинную плотность р0. Для заполнителя определяют насыпную среднюю плотность р3, плотность в куске рх, водопоглощение по массе W. Качество химических добавок (ХД) устанавливается паспортом или на основании данных их непосредственного испытания.

Наиболее распространенным и удобным способом подбора и назначения исходного состава арболитовой смеси является способ подбора по разработанным таблицам.

Средняя плотность арболита в высушенном состоянии в зависимости от класса (марки) и вида используемых органических заполнителей должна находиться в пределах, указанных в таблице.

| Заполнитель | Расход цемента кг/м3, в зависимости от класса (марки) арболита | |||||

|---|---|---|---|---|---|---|

| Дробленка из отходов: | 80,35(5) | В,75(10) | В1 (15) | В2 (25) | 82,5(35) | |

| — лесопиления и деревообработки хвойных пород | 260 | 280 | 300 | 330 | 360 | |

| — лесозаготовок хвойных пород | 280 | 300. | 320 | 350 | 380 | |

| — лесопиления и деревообработки смешанных пород | 290 | 310 | 330 | 360 | 390 | |

| — лесозаготовок смешанных пород | 310 | 330 | 350 | 380 | — | |

| — дробленка рисовой соломы | 300 | — | 370 | 400 | — | |

| — костра конопли и льна | 220 | 310 | 360 | 450 | — | |

| — дробленые стебли хлопчатника | 260 | 290 | 320 | 360 | — | |

Примечание: приведенные расходы цемента рекомендуются лишь для приготовления первого исходного замеса при подборе состава арболитовой смеси и не могут служить нормами расхода цемента в производственных условиях.

При применении цемента иных марок (отличного от марки 400) величина расхода цемента умножается на коэффициенты, приведенные в таблице.

| Марка цемента | Коэффициенты изменения расхода цемента для арболита класса (марки) | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | B1(15) | В2 (25) | В2,5(35) | ||

| 300 |

1,05 |

1,05 |

1,05 |

1,10 |

1,16 | |

| 400 | 1 | 1 | 1 | 1 | 1 | |

| 500 | 0,96 | 0,96 | 0,95 | 0,95 | 0,94 | |

| 600 | 0,93 | 0,93 | 0,92 | 0,92 | 0,9 | |

Расход органического заполнителя в сухом состоянии и назначается по следующей таблице..

| Заполнитель | Расход сухого органического заполнителя, кг/м, арболита класса (марки) | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | В1(16) | В2(26) | В2,5(35) | ||

| Дробленка из отходов: | ||||||

| — лесопиления и деревообработки хвойных пород | 160 | 180 | 200 | 220 | 240 | |

| — лесозаготовок хвойных пород | 170 | 190 | 210 | 230 | 250 | |

| — лесопиления и деревообработки смешанных пород | 180 | 200 | 220 | 240 | 250 | |

| — лесозаготовок смешанных пород | 160 | 180 | 200 | 220 | 240 | |

| — дробленка рисовой соломы | 180 | — | 220 | 250 | — | |

| — костра конопли и льна | 200 | 190 | 180 | 170 | — | |

| — дробленые стебли хлопчатника | 200 | 210 | 220 | 230 | — | |

Расходы воды определяются по по следующей таблице.

| Заполнитель | Расход воды, л/м в смеси при классе (марке) арболита | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | В1 (15) | В2 (25) | В2,5(35) | ||

| Дробленка из отходов: | ||||||

| — лесопиления и деревообработки хвойных пород | 280 | 300 | 330 | 360 | 400 | |

| — лесозаготовок хвойных пород | 300 | 330 | 360 | 400 | 440 | |

| — лесопиления и деревообработки смешанных пород | 330 | 360 | 390 | 430 | 460 | |

| — лесозаготовок смешанных пород | 330 | 360 | 390 | 430 | 460 | |

| — дробленка рисовой соломы | 350 | — | 400 | 450 | — | |

| — костра конопли и льна | 400 | 470 | 450 | 420 | — | |

| — дробленые стебли хлопчатника | 400 | 460 | 480 | 510 | — | |

Расходы цемента, воды и органических заполнителей при производстве арболитовых блоков зависят от многих факторов и, в первую очередь, от способа уплотнения арболитовой смеси. Их необходимо устанавливать опытным путем в зависимости от производственных условий.

Предварительный расход химических добавок назначается по следующей таблице.

| Химическая добавка | Расход химической добавки, кг/м3, в зависимости от вида заполнителя | |||

|---|---|---|---|---|

| древесная дробленка | костра конопли или льна | дробленые стебли хлопчатника | ||

| Кальций хлористый технический | 8 | 6 | 11 | |

| Стекло натриевое жидкое | 8 | 9 | — | |

| Комплексная добавка: сернокислый алюминий + известь-пушенка | 20 25 |

15 20 |

— — |

|

Рассчитанные составы проверяют в лабораторных или производственных условиях , путём изготовления и испытания контрольных образцов. Опытные образцы для определения класса (марки) арболита по прочности при сжатии твердеют в течение 28 суток при температуре при температуре 20 +/- 2°С и относительной влажности воздуха 70 +/- 10%. Для установления распалубочной и отпускной прочности изготавливают и испытывают образцы в возрасте 1-х, 3-х и 7-и суток.

Рабочий состав арболитобетона назначается по результатам испытания контрольных образцов.

Пример подбора состава арболита

Требуется подобрать состав конструкционно-теплоизоляционного арболита класса В2 для производства арболитовых блоков, средней плотностью не более 650 кг/м3 (в высушенном состоянии) для стеновых строительных блоков.

Имеется заполнитель — дробления из отходов деревообработки хвойных пород. Зерновой состав дроблеики удовлетворяет требованиям стандарта. Насыпная средняя плотность дробленки в сухом состоянии 120 кг/м3, влажность по массе — 50%. Вяжущее — портландцемент марки 400. Подбор состава арболита производим расчетно-экспериментальным методом. Расход цемента определяем по табл.1, Ц=330 кг/м3. По табл.3 расход сухой дробленки Дсух.=220кгД|3, с учетом влажности — расход дробленки составит 330 кг/м3. Для назначенного расхода цемента по табл.6 определяем предварительный расход воды В=360 л/м3.

Расход химической добавки (ХД) устанавливаем по табл.5 — это 8 кг/м3 хлорида кальция. Хлорид кальция берется 10%-ной концентрации. Содержание соли в 1 л. такого раствора (с плотностью 1,084) составляет 0,108 кг. Следовательно, для введения в арболит необходимого количества соли в виде 10%-ного раствора на 1 м3 арболитовой смеси его потребуется: 8:0,108=74,07 л. В найденном количестве раствора соли воды содержится 1,084×74,07-8=72,3 л.

С учетом воды, содержащейся в древесной дробленке и в растворе добавки, количество воды для приготовления 1 м3 арболитовой смеси будет равно 360-72,3=217,7 л. Средняя плотность свежеуложенной арболитовой смеси составит: 330+220+360+8=918 кг/м3.

Средняя плотность арболита в сухом состоянии определяется по формуле:

1,15Ц — масса цементного камня с учетом химически-связанной воды, кг на 1 м3 арболита.

Для установления оптимального расхода цемента необходимо изготовить и испытать три серии образцов с разным расходом цемента: одну с намеченным исходным расходом 330 кг/м3 и две дополнительные серии с расходом цемента на 15% меньше и больше принятого, т.е. 280 и 380 кг/м3.

Для каждого расхода цемента принимаем три предварительных расхода воды — установленный по табл.4 (360 л/м3) и на 5% больше и меньше, т.е. с учетом воды в растворе ХД и заполнителе. Расход древесного заполнителя оставляем неизменный. Для проведения опытных замесов для всех трех составов определяем расходы материалов на 15 литров по формулам, для первого состава (исходного):

Расход цемента Ц1 = (Ц*15)/1000=(380+15)/1000=4.96кг

Расход дробленки Дсух1=(Дсух*15)/1000=(220*15)/1000=3.30кг

Расход воды В1 = (В*15)/1000=(360*15)/1000=5,4кг

Расход химической добавки ХД1= (ХД*15)/1000=(8*15)/1000=0.12кг

Для остальных двух составов расходы материалов рассчитываются аналогично.

Химические добавки растворяются в воде затворения опытного замеса.

Проводятся опытные замесы, в процессе которых проверяется жесткость арболитовой смеси по техническому вискозиметру. Жесткость арболитовой смеси должна соответствовать — 60 сек. и регулируется предварительным расходом воды. Если рассчитанное количество воды не обеспечивает получение требуемой жесткости, его увеличивают или уменьшают. Подогнав жесткость арболитовой смеси под требуемую, определяют среднюю плотность смеси, для этого заполняют стандартный мерный цилиндр объемом 5 л. Мерный цилиндр вместе с насадкой устанавливают на вибростол и закрепляют, а затем заполняют арболитовой смесью до половины насадки, устанавливают сверху на поверхность смеси пригруз, обеспечивающий давление, равное принятому при производстве стеновых строительных блоков, но не менее 0,004 МПа и вибрируют в течение 30-60 сек. до прекращения оседания пригруза. После этого снимают пригруз и насадку, срезают избыток смеси и заглаживают поверхность. Затем взвешивают. Среднюю плотность арболитовой смеси в кг/м3, вычисляют как среднюю двух определений по формуле:

Pcm= (m-m1)/V,

где m — масса мерного сосуда с бетонной смесью, гр;

m1 — масса мерного сосуда без смеси, гр;

V — объем мерного сосуда, см3.

Определив среднюю плотность, определяем объем приготовленной арболитовой смеси — Vсм по формуле:

Vom= СуммаP/pm,

где SР=Ц1 +Дсух 1 +В1 +ХД1 сумма материалов используемых при опытном замесе.

Определив объем приготовленной смеси, вычисляю фактические расходы материалов в кг/мпо формулам:

Фактический расход цемента Цф = (Ц1/Vcm)*1000

Фактический расход дробленки ДсухФ= (Дсух1/Vom)*1000

Фактический расход воды Вф = (В1/Vom)*1000

Фактический расход ХД = ХДср=(ХД1/Vom)*1000

Для остальных двух составов средняя плотность и фактические расходы материалов определяются аналогично. Из подобранных смесей изготавливаются контрольные кубы размером 15x15x15 см в количестве 3 шт. для каждого состава. Укладка арболитобетонной смеси в формы производится так же, как и при определении средней плотности смеси. Отформованные кубы в течение 1-х суток твердеют в формах и еще 27 суток (при температуре 20 +/- 2С и относительной влажности воздуха 70 +/- 10%) после распалубки. После твердения на кубах определяют среднюю плотность и прочность при сжатии в Мпа.

Средний предел прочности при сжатии образцов для каждого из трех расходов цемента с оптимальным для каждого из них расходом воды наносим на график. По оси абсцисс откладываем расходы цемента на 1 м арболита, по оси ординат — предел прочности образцов арболита при сжатии в МПа. Проводим через полученные точки прямую и получаем зависимость прочности арболита при сжатии от расхода цемента. По графику определяем требуемый расход цемента для получения арболита заданного класса В2 при принятых условиях уплотнения и твердения. Расходы остальных материалов определяются по фактическим расходам трех составов арболита по интерполяции. После проверки подобранного состава в производственных условиях он рекомендуется для массового производства.

Вы также можете посмотреть следующие разделы

- Вяжущие вещества

- Заполнители

- Микрозаполнители

- Химические добавки

- Вода для бетонов

- Условия твердения строительных стеновых блоков

- Способы определения жесткости бетонной смеси

- О цементно-грунтовых строительных стеновых блоках

- Основные характеристики грунтов для производства стеновых строительных блоков

- Цементы для изготовления стеновых строительных блоков

- Подбор составов цементогрунта

- Основные требования к строительным стеновым блокам из грунтобетона

- Об арболитовых блоках

- Классификация арболитовых стеновых блоков

- Материалы для производства строительных арболитовых блоков: Органический целлюлозный заполнитель

- Материалы для производства строительных арболитовых блоков: Вяжущие вещества

- Материалы для производства строительных арболитовых блоков: Химические добавки

- Твердение и тепловая обработка стеновых арболитовых блоков

- Требования к стеновым блокам из арболита

- Арболитовые блоки и опилкобетонные блоки – отличия

- Дом из арболитовых блоков или дерева: что выбрать?

- О саманных блоках

- Основные требования к блокам из самана

- Материалы для производства саманных стеновых блоков: Вяжущее — глинистые грунты

- Материалы для производства саманных стеновых блоков: Заполнители

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения вязкости глинистого

- Подготовка грунта к производству саманных строительных блоков

- Сушка и хранение саманных строительных блоков

- Мероприятия по повышению прочности и водостойкости стеновых саманных блоков

- Особенности производства саманных строительных блоков в зимнее время

- Изготовление блоков из бесцементных бетонов

- Про шлакощелочной бетон

- Требования к материалам для изготовления шлакощелочного бетона

- Подбор состава шлакощелочного бетона

- Рекомендуемые ориентировочные составы тяжелых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из легких шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из мелкозернистых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из арболита на шлакощелочном вяжущем

- Изготовление блоков с декоративным слоем

- Приготовление и нанесение декоративных растворов

- Составы декоративных растворов

vibromaster.ru