Время схватывания бетона м300

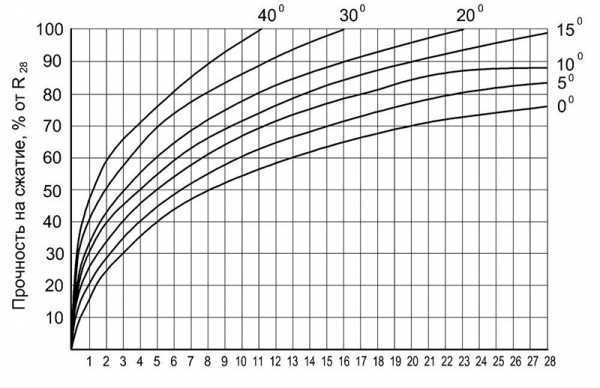

Время застывания бетона

Химический процесс, происходящий в ходе набора прочности бетона, время которого может варьироваться от 1 до 28 суток в зависимости от марки применяемого цемента, представляет собой преобразование минералов цемента в новые составляющие – гидросиликаты калия. Протекание данного процесса невозможно без воды, именно поэтому для набора максимальной прочности необходимо периодическое смачивание бетона.Время твердения бетона, при котором он набирает проектную прочность, зависит от многих факторов, а именно от температуры, влажности, толщины бетонного слоя и прочего. Процесс застывания бетона, во время которого происходит формирование цементного камня, состоит из двух основных стадий:1. Стадия схватывания бетона. Продолжительность времени схватывания бетона не велика и составляет примерно сутки после заливки и в большой мере зависит от температуры окружающего воздуха. При расчётной температуре +20 С0 начало схватывания происходит через 2 часа после затворения цементной смеси водой, а окончание схватывания происходит через 3 часа. При использовании специальных добавок время схватывания бетона можно сократить до 15-20 минут, что часто используется при производстве железобетонных конструкций. Приведём примеры времени схватывания для некоторых марок бетона:

- Время схватывания бетона М200 ~ 2-2,5 часа

- Время схватывания бетона М300 ~ 1,5-2 часа

- Время схватывания бетона М400 ~ 1-2 часа

- Время застывания бетона М200 – 14-28 суток

- Время застывания бетона М400 – 7-14 суток

| Марка бетона | Время затвердения бетона | Среднесуточная температура бетона, оС | |||||

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| Прочность бетона на сжатие, % от 28-суточной | |||||||

| М200-М300 на основе портландцемента М400-М500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — |

За какое время схватывается бетон при отрицательных температурах?

В холодное время года бетонные работы проводятся с учётом возможности обеспечения необходимой гидро- и теплоизоляции бетона после заливки. Так как при минусовых температурах процесс гидротации замедляется, и набор прочности соответственно тоже, необходимо строго выдерживать время, необходимое для набора бетоном минимально допустимой для безопасного нагружения прочности. В среднем, при температуре окружающего воздуха в -5 оС время набора прочности увеличивается в 5-7 раз, по сравнению с рекомендованной температурой в 20 оС.Через какое время схватывается бетон при температуре воздуха выше +30 оС?

При высоких температурах схватывание бетона происходит намного быстрее, что может отразиться на его качестве. Слишком быстрое испарение воды из бетона приводит к остановке процесса гидрации и потере прочности бетона. В среденем, при температуре выше +30 оС схватывание бетона происходит примерно через час после затворения.stroytovaroteka.radidomapro.ru

Сколько сохнет бетон в опалубке и на улице

Бетон называют искусственным камнем со свойствами, которые проявляют себя после набора заявленной изготовителем прочности. Во время схватывания и твердения в растворе возникают прочные связи, обеспечивающие прочностные характеристики состава. Работы с бетоном требуют точно рассчитать период схватывания и затвердевания раствора. Прочная конструкция – это соблюдение времени высыхания смеси, и от этого зависит минимизация разрушения конструкции. Рассчитывая, сколько должен сохнуть бетон, следует помнить, в процессе происходит не только испарение воды из раствора, но и химическое затвердевание смеси компонентов.

Испытание на прочность под давлением

Испытание на прочность под давлениемСколько сохнет бетон

Вода активизирует диффузию компонентов, и одновременно выступает катализатором схватывания бетона в процессе минерализации или гидратации смеси. Вяжущее (цемент) превращается в гидрат кальция и скрепляет все компоненты в монолитную конструкцию, заставляя раствор застывать быстрее.

Физико-химические процессы в бетоне делятся на два этапа: схватывание и затвердевание. После того, как раствор схватился, он становится неподвижным, но еще остается достаточно мягким. В таком состоянии его уже невозможно перераспределить по форме или опалубке, если возводится фундамент из бетона или заливается перекрытие. Поэтому заливка и выравнивание смеси должны производиться, пока состав жидкий. Пока раствор не успел схватиться, выполняются следующие работы:

- Доставка на стройплощадку – многийбетон изготавливается на заводе, и транспортировать смесь можно в бетоновозах, автомиксерах или автобетономешалках, чтобы раствор не потерял свои эксплуатационные качества;

- Транспортировка по стройплощадке и заливка в опалубку;

- Трамбовка вибратором и выравнивание поверхности. Трамбовать можнопневмовибратором или вручную – это увеличивает плотность раствора и уменьшает быструю потерю влаги.

Процесс затвердевания – это процесс кристаллизации состава, набор раствором жесткости и прочности. Бетон твердеет дольше, чем схватывается, и время твердения зависит от следующих факторов:

- Температура на улице;

- Марка и класс цемента;

- Соотношение цемент- вода.

График зависимости твердения от прочности

График зависимости твердения от прочностиТребуется постоянно контролировать прочность материала в конкретный временной промежуток – этими данным

vest-beton.ru

4.6 Сроки схватывания цемента

Схватывание цемента — процесс загустевания цементного теста вследствие взаимодействия цемента с водой. Сроки схватывания определяют на цементном тесте нормальной густоты с помощью прибора Вика (п. 4.5), но вместо пестика на конце стержня закрепляют иглу

Цементное тесто готовят по методике, описанной в п. 4.5, из 400 г цемента и воды, взятой в количестве, которое соответствует нормальной густоте цементного теста. Готовое тесто помещают в кольцо прибора Вика и устанавливают на столик прибора. Стержень опускают до соприкосновения иглы с поверхностью теста и в этом положении закрепляют винтом. Затем винт освобождают, давая стержню с иглой свободно погружаться в тесто.

В начале испытания, пока тесто находится в жидком состоянии, во избежание сильного удара иглы о пластину рекомендуется слегка придерживать ее при погружении в тесто. Иглу можно свободно опускать, как только тесто загустеет настолько, что опасность повреждения иглы будет исключена. Момент начала схватывания определяют при свободном опускании иглы. Иглу погружают в тесто через каждые 10 мин, при этом кольцо после каждого погружения передвигают таким образом, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают.

Во время испытаний прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

Началом схватывания цементного теста считается время, прошедшее от начала затворения теста (момента приливания воды к цементу) до момента, когда игла не доходит до пластины на 1…2 мм; концом схватывания — время от начала затворения до момента, когда игла опускается в тесто не более чем на 1…2 мм.

4.7 Определение марки (активности) цемента

Марку цемента или его активность определяют по прочности на сжатие и изгиб стандартных образцов размером 40х40х160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции после необходимого срока твердения (для портландцемента, шлакопортландцемента и пуццоланового цемента — 28 сут, для быстротвердеющего портландцемента — 3 и 28 сут, для глиноземистого — 3 сут) в стандартных условиях (ГОСТ 310.4-81). Ниже рассмотрена методика определения марки (активности) портландцемента.

При определении марки используют стандартный песок, что позволяет исключить влияние качества песка на прочность испытуемого цемента. Стандартный песок (ГОСТ 6139-91) представляет собой чистый кварцевый песок (содержание SiO2 > 98 %; потери при прокаливании <0,05 %; влажность <0,2 %). Стандарт предполагает возможность использования двух вариантов зернового состава песка:

• монофракционного: содержание зерен фракции 0,9…0,5 мм -не менее 91 %;

• полифракционного, который готовят смешиванием фракций в следующем количестве:

Фракция, мм 2,0…1,0 1,0…0,5 0,5…0,16 0,16…0,08

Частный остаток, % ..33±5 34±5 10±5 12+1

Приготовление цементного раствора нормальной консистенции. Для приготовления необходимого количества цементно-песчаного раствора состава 1:3 (по массе) отвешивают 500 г испытуемого цемента и 1500 г стандартного песка и высыпают их в предварительно протертую мокрой тканью чашу (рисунок 4.3 а). Цемент с песком перемешивают в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц = 0,4) и дают ей впитаться в течение 0,5 мин, после чего смесь перемешивают вручную в течение 1 мин.

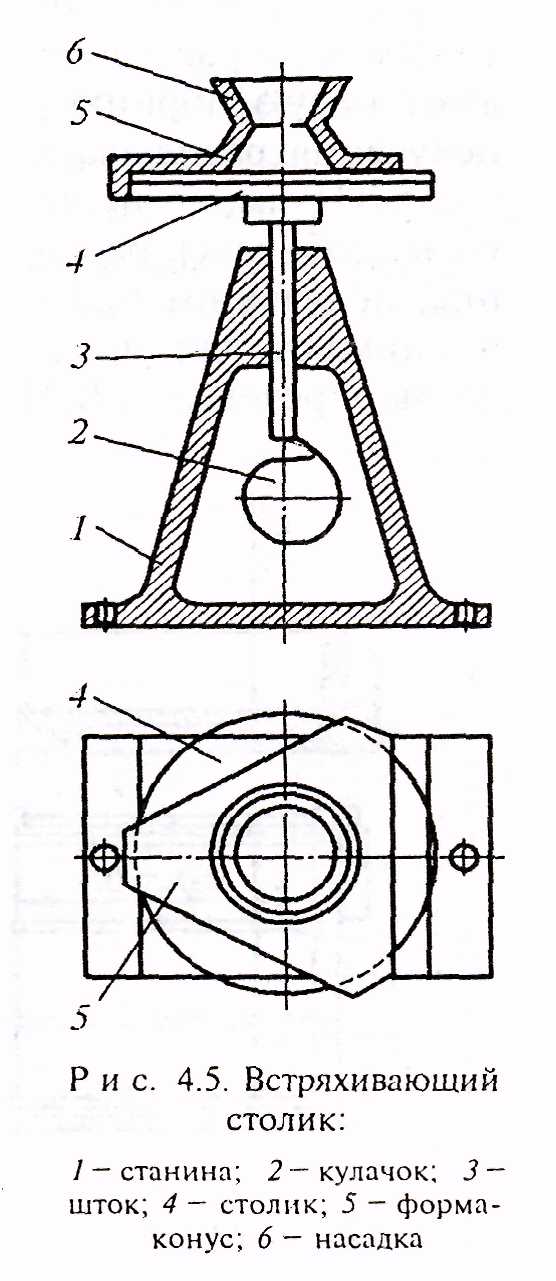

По окончании перемешивания определяют консистенцию раствора. Для этого применяют встряхивающий столик 4 (рисунок 4.5), представляющий собой металлический диск, покрытый шлифованным стеклом. При вращении кулачка второй диск с помощью штока 3, скользящего в направляющих, поднимается на 10 мм, а затем резко падает. Таким образом имитируется виброуплотнение раствора.

На стекло столика ставят коническую форму 5 с загрузочной воронкой 6. Внутреннюю поверхность конуса и стекло перед укладкой раствора протирают влажной тканью.

Рисунок 4.4 – Встряхивающий столик:

1 – станина; 2 – кулачок; 3 – шток; 4 – столик; 5 – форма-конус; 6 — насадка

Для определения консистенции раствор укладывают в форму-конус в два приема (слоями равной толщины). Каждый слой уплотняют штыковкой из нержавеющей стали диаметром 20 мм, массой (350 ± 20) г. Нижний слой штыкуют 15 раз, верхний — 10 раз. Штыкование ведут от периферии к центру, придерживая форму рукой. Далее снимают загрузочную воронку, излишек раствора срезают ножом и осторожно снимают форму-конус.

Полученный конус цементного раствора встряхивают на столике 30 раз в течение (30 ± 5) с. Затем штангенциркулем или металлической линейкой измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенция раствора считается нормальной, если расплыв конуса составляет 106…115 мм. Если расплыв конуса менее 106 мм или раствор при встряхивании рассыпается, приготовляют новую порцию раствора, увеличивая количество воды до получения расплыва конуса 106…115 мм. Если расплыв конуса более 115 мм, то испытание повторяют с меньшим количеством воды, добиваясь расплыва 106…115 мм. Водоцементное отношение, полученное при достижении расплыва конуса 106…115 мм, принимают для проведения дальнейших испытаний. Погрешность определения В/Ц не более 0,01.

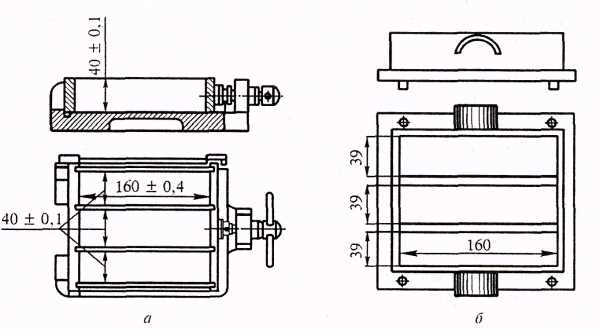

Изготовление образцов.

Рисунок 4.5 – Форма для образцов-балочек (а) и насадка к ней (б)

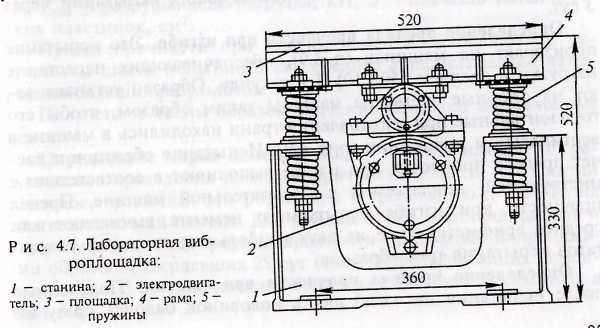

Перед заполнением формы растворной смесью ее внутренние поверхности слегка протирают машинным маслом, а стыки наружных стенок с поддоном и одна с другой смазывают техническим вазелином. На форму устанавливают металлическую насадку (рисунок 4.5 б), облегчающую укладку раствора. После этого форму жестко закрепляют в центре виброплощадки.

Виброплощадка (рисунок 4.6) состоит из станины 1, к которой пружинами 5 прикреплена рама 4 с установленной на ней площадкой 3. Колебательные движения площадки создает прикрепленный к ней электродвигатель 2, на валу которого находится дебаланс (эксцентрично закреплен груз).

Рисунок 4.6 – Лабораторная виброплощадка: 1 – станина, 2 – электродвигатель, 3 – площадка, 4 – рама, 5 – пружины

Форму заполняют приблизительно на 1 см раствором и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают и снимают с нее форму. Далее смоченным водой ножом срезают излишек раствора, заглаживают поверхность образцов и маркируют их.

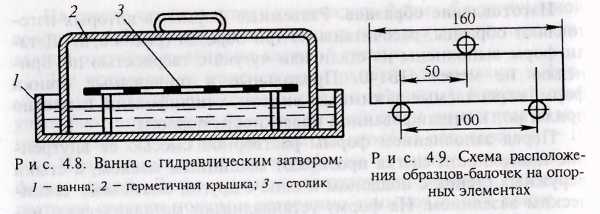

Образцы в формах хранят (24 ± 2) ч на столике 3 в ванне с гидравлическим затвором (рисунок 4.7). Затем образцы осторожно расформовывают и укладывают в горизонтальном положении в ванну с водой так, чтобы они не соприкасались один с другим. Воду, которая должна покрывать образцы не менее чем на 2 см, меняют через каждые 14 сут. Температура воды весь срок хранения должна быть (20 ± 2) °С.

Образцы, прочность которых через 24 ч недостаточна для расформовывания их без повреждений, допускается вынимать из форм через 48 ч с отметкой об этом в рабочем журнале.

По истечении срока хранения образцы извлекают из воды и не позднее чем через 1 ч подвергают испытанию. Непосредственно перед испытанием образцы-балочки насухо вытирают и испытывают на изгиб, а затем каждую из полученных половинок балочки — на сжатие.

При испытании глиноземистого цемента образцы в форме хранят первые 6 ч в ванне с гидравлическим затвором, а затем в воде комнатной температуры. Через (24 ±2) ч с момента изготовления образцы вынимают из формы и часть их испытывают, а оставшиеся хранят в воде до последующих испытаний 3 сут.

Определение предела прочности при изгибе. Это испытание производят на машинах, обеспечивающих нарастание нагрузки в среднем (50±10)Н в секунду. Образец устанавливают на опорные элементы машины таким образом, чтобы его горизонтальные при изготовлении грани находились в машине в вертикальном положении (рисунок 4.8). Испытание образцов и расчет предела прочности при изгибе выполняют в соответствии с инструкцией, прилагаемой к испытательной машине. Предел прочности при изгибе испытуемого цемента вычисляют как среднее арифметическое из двух наибольших значений результатов испытания трех образцов.

Рисунок 4.7 – Ванна с гидравлическим затвором: 1 – ванна; 2 – герметичная крышка; 3 — столик | Рисунок 4.8 – Схема расположения образцов-балочек на опорных элементах |

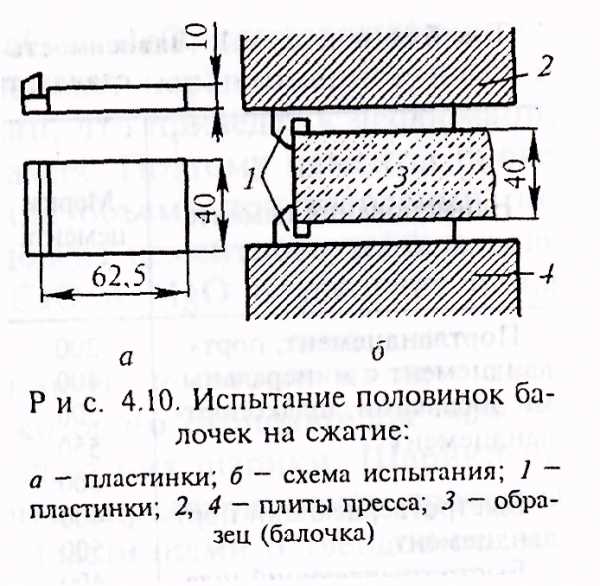

Определение предела прочности при сжатии. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие на прессах с предельной нагрузкой 200…500 кН. Для того, чтобы результаты испытаний половинок балочек были сопоставимы, несмотря на разный размер, используют металлические пластинки (рисунок 4.9 а), через которые нагрузка от плит пресса передается на образец. Пластинки, изготовляемые из нержавеющей стали, имеют плоскую полированную поверхность; площадь поверхности пластинки, соприкасающейся с образцом, равна 25 см2.

Половинку балочки 3 помещают между двумя пластинками 7 (рисунок 4.9 б) таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцовой гладкой грани образца. Образец вместе с пластинками центрируют на опорной плите 4 пресса. Средняя скорость нарастания нагрузки на образец при испытании должна составлять (5± 1,25) кН в секунду.

а б

Рисунок 4.9 – Испытание половинок балочек на сжатие:

а – пластинки; б – схема испытания;

1 – пластинки; 2, 4 – плиты пресса; 3 – образец (балочка)

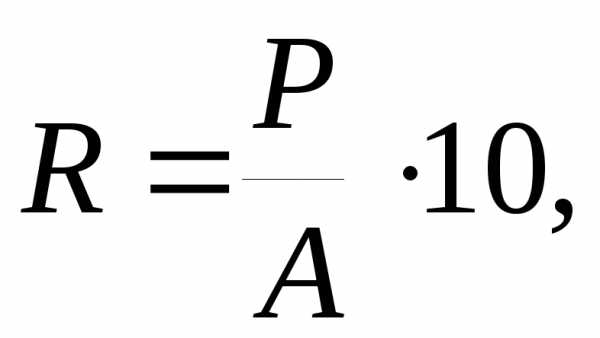

Предел прочности при сжатии Rсж (МПа) каждого образца вычисляют по формуле

Rсж=10(Fраз/S), (4.2)

где Fраз — разрушающая нагрузка, кН; S — площадь металлических пластинок, см2.

Предел прочности при сжатии цемента вычисляют по результатам шести испытаний как среднее арифметическое четырех наибольших результатов.

Полученное таким образом значение называют активностью цемента.

Определение марки цемента. Марку цемента находят по результатам определения пределов прочности цемента при сжатии и изгибе, сравнивая эти результаты с требованиями ГОСТа на соответствующий цемент. Для каждой марки портландцемента и его разновидностей пределы прочности при изгибе и при сжатии образцов, твердевших 28 сут (для быстротвердеющих цементов также и 3 сут), не должны быть ниже значений, указанных в таблице 4.1.

Таблица 4.1

Зависимость марок цементов от пределов прочности стандартных образцов

Наименование цемента | Марка цемента | Предел прочности при изгибе, МПа (кгс/см2), в возрасте, сут | Предел прочности при сжатии, МПа (кгс/см2), в возрасте, сут | ||

3 | 28 | 3 | 28 | ||

Портландцемент, портландцемент с минеральными добавками, шлакопорт-ландцемент Быстротвердеющий портландцемент Быстротвердеюший шла-копортландцемент | 300 400 500 550 600 400 500 400 | 3,9(40) 4,4(45) 3,4(35) | 4,4(45) 5,4(55) 5,9(60) 6,1(62) 6,4(65) 5,4(55) 5,9(60) 5,4(55) | 24,5(250) 27,5(280) 19,6(200) | 29,4(300) 39,2(400) 49,0(500) 53,9(550) 58,8(600) 39,2(400) 49,0(500) 39,2(400) |

Определение прочности цемента при пропаривании. Бетонные и железобетонные изделия изготовляют, ускоряя твердение бетона с помощью его тепловлажностной обработки (пропаривания). Поэтому ГОСТ 10178-85 предусматривает определение прочности цемента при пропаривании. Образцы для этого испытания готовят так же, как и для стандартных определений, но их твердение протекает по специальному режиму. Формы с образцами для твердения помещают в пропарочную камеру при температуре (20±3)°С при отключенном подогреве на (120 ± 10) мин. Затем включают подогрев и в течение 11 ч образцы пропаривают по следующему режиму:

Равномерный подъем температуры до (80 + 5) °С……………. 180±10 мин;

Изотермический прогрев при (85±5)°С………………………… 360±10 мин;

Остывание при отключенном подогреве ………………………… 120+10 мин.

После этого крышку камеры открывают. Через (24 ± 2) ч с момента изготовления образцы вынимают из форм и испытывают по методике, используемой при определении марки цемента.

studfiles.net

3.3. Определение сроков схватывания цемента

Большое практическое значение имеет определение сроков схватывания так как все работы с цементными растворами и бетонами необходимо вести с учётом начала и конца схватывания.

Оборудование: прибор Вика, чаши, лопатки, весы электронные, мерные цилиндры, ножи, секундомеры.

Определение начала и конца схватывания цементного теста производится на тесте нормальной густоты с помощью прибора Вика. В этом случае в нижнюю часть подвижного стержня вставляется стандартная игла. Последняя должна быть ровной, её поверхность необходимо отшлифовать.

Методика определения.

1. Для определения сроков схватывания иглу прибора доводят до соприкосновения с поверхностью теста, приготовленного и уложенного в кольцо так же, как при определении нормальной густоты, закрепляют стержень винтом.

2. Освобождают стержень и дают игле свободно погружаться в тесто. В начале опыта, пока тесто жидкое, следует иглу при погружении слегка придерживать во избежание её изгиба.

3. Иглу погружают через каждые 10 мин. до начала схватывания и через 15 мин. в последующее время, каждый раз передвигая кольцо и тщательно вытирая иглу.

За начало схватывания принимают время, истекшее от момента затворения до момента, когда игла не будет доходить до дна на 1-2 мм. Концом схватывания считают время от момента затворения до момента, когда игла будет опускаться в тесто не более чем на 1-2 мм.

Определение сроков схватывания производится при температуре 20°± 5°С, кольцо не должно подвергаться сотрясениям, сквознякам, солнечным лучам.

Полученные данные занести в таблицу.

% опыта | Начало схватывания | Конец схватывания |

1. | ||

2. | ||

3. | ||

Среднее |

3.4. Определение равномерности изменения объёма цемента

Оборудование: металлические чашки, лопатки, мерные цилиндры на 250мл, весы с разновесами, стеклянные пластинки, ванна для хранения образцов, бачок для пропаривания образцов.

Изменение объёма цемента при твердении может происходить равномерно и неравномерно. Неравномерность изменения объёма цемента может привести к образованию трещин в твердеющих бетонах и растворах, что повлечёт за собой снижение прочности или разрушение. Это может быть вызвано избытком в цементе свободной окиси кальция СаО или окиси магния МgО, повышенным содержанием сернистых примесей.

Определение равномерности изменения объёма цемента производят на лепёшках диаметром 7-8 см и толщиной в средней части 1 см, изготовленных из теста нормальной густоты.

Методика определения

1. Приготавливают тесто нормальной густоты.

2. Отвешивают 4 навески по 75 г каждая, скатывают из них шарики и помещают их на стеклянные пластинки, предварительно протёртые машинным маслом

3. Легким постукиванием о стол встряхивают пластинки до расплыва шариков в лепёшки диаметром 7-8 см.

4. Для получения гладкой закруглённой поверхности лепёшки заглаживают влажным ножом от краёв к центру.

5. Приготовленные лепёшки помещают на (24 ± 2) ч в ванну с гидравлическим затвором на сетку над водой. Ванну закрывают крышкой.

6. После этого лепешки снимают с пластинок. Четыре лепёшки помещают в бачок так, чтобы две из них находились в воде, а две другие — на полочке над водой. Воду в бачке кипятят в течение 3 часов. После остывания воды лепёшки из бачка вынимают и тщательно осматривают. Если в цементе содержится МgО более 5%, то равномерность изменения объёма проверяется в автоклаве. В автоклав загружаются две лепёшки, выдержавшие кипячение. Время обработки 2 ч, давление до 0,2 МПа

Цемент признают доброкачественным, то есть обладающим равномерностью изменения объёма, если на лицевой стороне лепешек после испытания не будет обнаружено радиальных, доходящих до краёв трещин или сетки мелких трещин, а также каких-либо искривлений, устанавливаемых при помощи линейки (рис. 4). Появляющиеся иногда волосяные трещины усыхания, не доходящие до краёв лепёшек, не являются признаком плохого качества цемента и их не принимают во внимание.

Рис. 4. Характер изменения объема лепешек (разрушение и радиальные трещины)

studfiles.net

Цемент схватывание — Справочник химика 21

ПРОЦЕСС СХВАТЫВАНИЯ ЦЕМЕНТА [c.335]Следует избегать избытка кремнефтористого натрия, так как в этом случае схватывание кислотоупорного п,емента происходит настолько быстро, что работа с ним становится весьма трудной. Кроме того, ири избытке ускорителя твердения механическая прочность цементов уменьшается, а их проницаемость к минеральным кислотам увеличивается. Минеральная кислота, взаимодействуя с выделившимся фтористым натрием, образует плавиковую кислоту [c.458]

Особенно важно применение природных соединений кальция. Известняки служат для получения карбида кальция, хлорной извести, цианида кальция, а главное — извести и цемента. Смесь гашеной извести ( пушонки ) с песком и водой образует известковый раствор, являющийся вяжущим материалом. Карбонизация (схватывание и твердение) известкового раствора [c.269]

Рассмотренные соотношения играют роль во многих практически важных процессах — в закалке и отпуске стали и других металлов, в явлении перенапряжения на электродах при электролизе (с которым мы познакомимся в 187), в процессах проявления скрытого фотографического изображения, в гетерогенном катализе, в процессах схватывания цементов и др. В особенности сильно они могут влиять на кинетику процессов, связанных с образованием новой фазы. Очевидно, и в обратных случаях (при израсходовании данной фазы) эти соотношения могут играть существенную роль. [c.361]

Цемент Способ получения Допустимое количество добавок, вводимых при помоле, % от веса готового продукта, не более [c.270]

Не менее важное значение имеет набухание в производстве целлюлозы щелочными способами, а также в производстве пироксилиновых порохов. В качестве примера из области технологии неорганических веществ можно назвать процесс затвердевания (схватывания) цемента. Здесь набухающим высокополимером является силикат кальция. [c.333]

Все химические превращения осуществляются через соответствующие химические реакции. Одни реакции протекают очень быстро, даже со взрывом, другие — очень медленно. Например, реакция взаимодействия натрия с водой протекает со взрывом, кальций с водой реагирует медленно. Хлор с водородом взаимодействует весьма энергично, в то время как реакция взаимодействия иода с водородом даже при нагревании протекает относительно медленно. Чрезвычайно быстро, практически мгновенно, идут реакции нейтрализации при смешении растворов кислот и щелочей и, наоборот, очень медленно протекают реакции, обусловливающие твердение цемента (нужны часы, дни, а для полного схватывания — недели). Из рассмотренных примеров видно, что различные по химической природе вещества взаимодействуют друг с другом с различными скоростями. [c.110]

После охлаждения клинкер размалывают при помоле добавляют небольшое количество гипса для регулирования сроков схватывания цемента. [c.179]

Однако растворимые силикаты (силикаты щелочных металлов) в больших дозах могут вызывать очень быстрое схватывание цемента и уменьшение его прочности. [c.185]

Введение хлористого кальция в количестве 1—2% от веса цемента значительно ускоряет твердение цемента. Но в то же время добавка хлористого кальция может замедлить процесс в период схватывания. Для производственного процесса это удобно. [c.185]

Нельзя себе представить без набухания производство клеящих веществ, обуви и кожгалантереи, процесс изготовления пироксилиновых порохов, затвердевание (схватывание) цемента и т. д. [c.363]

Образование ориентированных слоев играет также большую роль в процессах прилипания и склеивания. В этих процессах связующее вещество должно вначале быть жидким (для заполнения впадин и повышения фактической площади контакта) и затвердевать в процессах схватывания, посредством замерзания (лед), химических реакций окисления (лаки), гидратации (цемент), полимеризации (клеи) и др. Склеивание полимерных материалов осуществляется путем взаимной диффузии сегментов полимерных цепей. Силы адгезии между твердой поверхностью и затвердевшим клеем или пленкой, согласно представлениям, развитым Дерягиным, имеют во многих случаях (например, при взаимодействии металлов с полимерами) электрическую природу и определяются величиной Аф, возникающей при ориентации молекул в поверхностном слое. Поэтому при разработке новых склеивающих материалов и пленочных покрытий, широко используемых в современной технике, особое внимание следует уделять способности этих веществ к образованию ориентированных слоев. Для повышения этой способности разрабатываются специальные полярные присадки. [c.119]

Скорость схватывания различных видов цемента разная. Чем выше содержание глинозема в цементе, тем скорее наступает начало схватывания за счет более быстрого схватывания этого соединения. Сроки схватывания портландцемента и его разновидностей регулируются путем введения определенного количества гипса при помоле клинкера. В стандартах всех стран мира количество гипса ограничивается величинами 1,5—4 мае. % в пересчете на 80з. При отсутствии в цементе гипса наступает быстрое схватывание цементного теста. Избыточное количество гипса может вызвать неравномерное изменение объема схватившегося цемента. [c.337]

Когда при затворении цемента с водой в течение короткого времени материал схватывается, иногда наблюдается явление, называемое ложным схватыванием. Более длительное перемешивание цемента с водой обусловливает нормальное его схватывание. По общему признанию считается, что главной причиной ложного [c.337]

Присутствие в клинкере свободной извести, ускоряющей дегидратацию гипса, повышает способность цемента к ложному схватыванию. [c.338]

Структура цементного камня формируется в процессе схватывания и его твердения. Для объяснения процесса твердения цемента были выдвинуты различные теории. [c.339]

Таким образом, изготовление и затем использование цемента с точки зрения химизма процесса сводится к первоначальному термическому разрушению химических связей в природных полимерных силикатах и алюмосиликатах Са и М с последующим возобновлением этих или несколько иных связей в ходе схватывания и твердения цемента при добавлении к нему воды. [c.48]

П. А. Ребиндер разработал теорию твердения цемента с позиций физико-химической механики, рассматри

www.chem21.info

Сроки схватывания цементов

Вид цемента | ГОСТ | Сроки схватывания | |

Начало, мин, не ранее | Конец, ч, не позднее | ||

Портландцемент | 10178-85** | 45 | 10 |

Шлакопортландцемент | 10178-85** | 45 | 10 |

Глиноземистый цемент | 969-91 | 30 | 12 |

Равномерность изменения объема портландцемента. Характеризуется набуханием и усадкой в процессе твердения цементного камня. В лабораторных условиях определяется путем кипячения образцов-лепешек.

Для изготовления образцов берут две навески цементного теста нормальной густоты массой по 75 г. Навески формуют в виде шариков и помещают на стеклянную пластину, предварительно смазанную машинным маслом. Постукивая пластинкой о твердую поверхность, добиваются растекания шарика в лепешку диаметром 7…8 см и толщиной в середине около 10 мм. Лицевая сторона полученной лепешки заглаживается смоченным в воде ножом от краев к середине до получения гладкой поверхности и образования острых краев.

Лепешки на пластинках в течение суток хранятся в ванной с гидравлическим затвором. По истечении суток образцы снимают с пластинок и укладывают в сосуд на решетку. В сосуде лепешки заливают водой и подвергают кипячению в течение 3 часов. Затем образцы охлаждают в сосуде, извлекают и немедленно производят их осмотр.

Цемент считают доброкачественным, если на лицевой поверхности лепешек отсутствуют радиальные, доходящие до краев трещины, или сеть мелких трещин. Также не допускаются искривления лепешек. Наличие описанных дефектов в большинстве случаев свидетельствует о грубых нарушениях технологии производства вяжущего. Одной из основных причин неравномерности изменения объема портландцемента при твердении является наличие в нем свободных оксидов CaO и MgO. Эти оксиды гидратируются с увеличением объема уже в затвердевшем цементном камне, разрушая его.

Активность и марка портландцемента. Это свойство определяет основную способность портландцемента твердеть при взаимодействии с водой с образованием высокопрочного камневидного тела. Активность портландцемента определяют на образцах размером 40×40×160 мм, изготовленных из цементно-песчаного раствора стандартной консистенции состава цемент : песок 1:3, после их твердения в течение 1 суток в ванне с гидравлическим затвором и 27 суток в воде.

Вначале необходимо подобрать консистенцию цементного раствора. Для этого отвешивают 1500 г нормального песка, 500 г цемента и 200 г воды (В/Ц = 0,4). Сыпучие компоненты перемешивают в чаше ручной мешалкой в течение 1 минуты. После этого в центре смеси делается углубление, в которое вливается вода. Раствор перемешивается вручную еще в течение 1 минуты. Затем содержимое чаши выкладывают в бегунковую мешалку (см. рис. 1).

Рис. 1. Бегунковая мешалка для перемешивания цементного раствора

1 – основание; 2 – чаша; 3 – ось чаши; 4 – ось бегунка; 5 – бегунок

В бегунковой мешалке раствор размешивают в течение 2,5 минут (20 оборотов чаши мешалки). Перемешанным раствором в два слоя заполняют форму-конус встряхивающего столика (см. рис. 2). Форма-конус и поверхность диска должна быть протерта влажной тканью. Первый слой штыкуется стальной штыковкой 15 раз; второй – 10 раз. Избыток раствора срезают смоченным в воде ножом вровень с краями формы. После этого форму снимают, поднимая ее строго вертикально. Вращая ручку встряхивающего столика конус из раствора встряхивают 30 раз со скоростью примерно 1 раз в секунду.

Рис. 2. Встряхивающий столик и форма-конус

1 – кулачок; 2 – диск; 3 – шток; 4 – станина;

5 – форма-конус с центрирующим устройством; 6 – насадка

При встряхивании растворный конус расплывается. По окончании испытания расплыв конуса замеряют в двух взаимно перпендикулярных направлениях. Нормальной консистенции цементно-песчаного раствора соответствует средний диаметр расплыва, находящийся в интервале 106…115 мм. Если диаметр расплыва не соответствует указанному, то, регулируя количество воды, добиваются нужных значений. Полученное водоцементное отношение принимают для изготовления стандартных образцов.

Для определения активности и марки цемента изготавливают три образца. Формы для образцов изнутри смазывают машинным маслом. Закрепляют форму в середине виброплощадки, включают ее и заполняют небольшими порциями раствора. Общее время заполнения формы и уплотнения образцов составляет 3 минуты. Избыток раствора удаляют смоченным водой ножом вровень с краями формы. Образцы маркируют.

В течение суток образцы в форме хранят в ванне с гидравлическим затвором. Затем форму разбирают, образцы извлекают и перекладывают в сосуд с водой комнатной температуры. Образцы не должны соприкасаться друг с другом. Уровень воды должен быть на 2 см выше уровня образцов.

Нормативный срок твердения образцов в воде составляет 27 суток. Общий возраст образцов к моменту испытания должен составлять 28 суток. Образцы испытывают по прошествии 30 минут после извлечения их из воды.

Прочность при изгибе определяется при помощи специальных испытательных машин (типа МИИ-100) либо на гидравлических прессах с использованием опорных устройств, обеспечивающих постоянство пролета при испытаниях. Образцы устанавливаются на опоры так, чтобы их грани, которые при изготовлении были горизонтальными, находились в вертикальном положении. Предел прочности при изгибе вычисляют как среднее арифметическое двух наибольших результатов испытаний трех образцов.

На

полученных после испытаний на изгиб

половинках образцов определяют предел

прочности при сжатии. Для приведения

площади приложения нагрузки к единому

значению используют металлические

пластины-накладки. Рабочая площадь их

поверхности составляет 25 см2.

Половинку балочек помещают между двумя

пластинками таким образом, чтобы боковые

грани, которые при изготовлении прилегали

к стенкам формы, находились на плоскостях

пластинок, а упоры пластинок плотно

прилегали к торцевой гладкой плоскости

образца. После установления значения

разрушающей нагрузки предел прочности  ,

МПа, определяют по формуле:

,

МПа, определяют по формуле:

(1)

(1)

где  – разрушающая нагрузка при сжатии, кН;

– разрушающая нагрузка при сжатии, кН; – площадь поперечного сечения, принимаемая

равной рабочей площади пластин-накладок

(25 см2).

– площадь поперечного сечения, принимаемая

равной рабочей площади пластин-накладок

(25 см2).

Предел прочности при сжатии определяют как среднее арифметическое четырех наибольших результатов испытаний шести половинок образцов. Это значение называют активностью цемента.

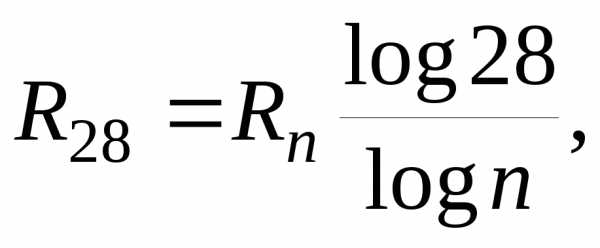

Если реальный срок твердения составил менее 28 суток можно воспользоваться формулой для перехода к 28-суточной прочности:

(2)

(2)

здесь  –

прочность образцов в возрасте

–

прочность образцов в возрасте суток.

суток.

По полученным значениям прочности устанавливают марку цемента. Минимальные значения пределов прочности при сжатии и изгибе, соответствующие определенным маркам, приведены в таблице 2.

Таблица 2

studfiles.net

ЛБ.10. Цементный раствор

ЛАБОРАТОРНАЯ РАБОТА № 10

Цели работы:

1. Изучение методики приготовления цементного раствора.

2. Изучение методики определения основных свойств цементного раствора.

3. Изучение влияния ускорителей схватывания цементного раствора на его основные свойства.

Объем работы – 6 часов.

Оборудование и материалы

Материалы: портландцемент, вода, силикатный клей (в качестве ускорителя схватывания).

Оборудование: ареометр АБР-1, игла ВИКа, конус АзНИИ.

Теоретические сведения

Тампонажные смеси (или цементные растворы) представляют собой специальные материалы или составы, используемые для тампонирования – заполнения скважин или отдельных интервалов. Тампонажные смеси с течением времени могут затвердевать с образованием тампонажного камня, либо загустевать или упрочняться, оставаясь вязким или пластичным.

Состав цементных растворов характеризуется водоцементным отношением, которое влияет на их свойства. Водоцементное отношение В/Ц показывает отношение массового количества вода к массовому количеству цемента и для нормальных цементных растворов находится в пределах 0,4-0,6. В указанных пределах цементные растворы подвижны и удовлетворительно перекачиваются насосами.

Например, водоцементное отношение (В/Ц) составляет 05, следовательно, необходимое количество цемента – 300 г, воды – 150 мл.

Цементирование скважин, являющееся весьма ответственной операцией, требует применения цемента высокого качества. Для этой цели применяют портландцемент (тампонажный цемент), выпускаемый в двух видах:

а) для «холодных» скважин, с температурой на забое до 40°С;

б) для «горячих» скважин, с температурой на забое выше 40°С.

Портландцемент изготовляется шести марок: 200; 250; 300; 400; 500 и 600. Для цементирования стволов скважин применяют цемент марок 400 и 500. Кроме того, строительный цемент 200 или 300 применяют для сооружения фундаментов под буровые вышки, буровые и силовые механизмы.

Качество цемента характеризуется пределами прочности цементного камня при сжатии и изгибе. Марку цемента устанавливают по показателям предела прочности при изгибе образцов бетонных балок размером 40х40х160мм и при сжатии их половинок. Для отнесения портландцемента к той или иной марке предел прочности образцов в возрасте 28 суток должен быть не менее: при сжатии марок 300, 400, 500 и 600 – соответственно 30, 40, 50 и 60 МПа, при изгибе – соответственно 4,5; 5,5; 6; 6,5 МПа. Марки портландцемента установлены по величине сопротивления сжатию и изгибу (в кгс/см2).

Тампонажный цемент представляет собой продукт тонкого помола вещества, получаемого при сильном обжиге смеси материалов, содержащих глинозем (бокситы) с известью или известняком. Действие цемента характеризуется тем, что приготовленные из него растворы обладают свойством быстро повышать свою механическую прочность.

Тампонажный цемент имеет удельный вес от 3,05 до 3,20 г/см2 самого мелкого помола. Чем мельче помол, тем равномернее застывает раствор при постоянном объеме и сопротивление его внешним усилиям возрастает. Неравномерное изменение объема при застывании влечет за собой появление трещин, через которые может просочиться вода.

Цемент способен поглощать влагу из окружающего воздуха, поэтому он должен упаковываться в плотную водоупорную тару и храниться в сухом проветриваемом помещении. Поглощая влагу, цемент теряет свои гидравлические свойства, на что указывает образование твердой корки и комков внутри мешка.

Цемент должен быть свежим по времени изготовления (не более 6 месяцев) и иметь темно-серый цвет с зеленоватым оттенком. Коричневый цвет – результат пережженного цемента, а желтоватый – подожженного.

Важнейшие свойства цементов, применяемых для тампонажа скважин:

1. Сроки схватывания цемента, которые при затворении (смешивании с водой) цемента с 50% воды к весу цемента должны быть:

а) для раствора цемента на пресной воде: начало схватывания не ранее 3 ч и не позднее 7 ч 30 мин после затворения и конец схватывания не позднее 3 ч после начала схватывания;

б) для раствора цемента на соленой воде (тип морской воды): начало схватывания не ранее 3 ч и не позднее 6 ч после затворения, конец схватывания не позднее 3 ч после начала схватывания.

Указанные сроки схватывания цемента позволяют по времени приготовить цементный раствор и закачать его в скважину.

2. Временное сопротивление изгибу, определяющее прочность цементного камня, для цементного раствора с 50% воды после твердения в течение 2 суток должно быть не менее 27 кг/см2 на пресной воде и 32 кг/см2 – на соленой.

Цементный раствор должен быть достаточно жидким, чтобы его можно было закачать в скважину насосом. Это условие обеспечивается при весовом отношении количества воды, принятой для затворения, к количеству сухого цемента (В/Ц), равному 0,4-0,5.

Методика выполнения лабораторной работы

Промазать пластилином места соединений формы для определения сроков схватывания на приборе ВИКа (рис. 1). Внутреннюю поверхность промазать машинным маслом.

Установить конус АзНИИ (рис. 2) для определения растекаемости цементного раствора (регулировочными винтами добиться горизонтальности рабочей поверхности стола). Взвесить необходимое количество цемента, добавок воды. Записать начало затворения (НЗ) и, в один прием, в емкость с цементом влить воду, перемешивая вручную деревянной лопаткой 3 минуты.

После перемешивания, в первую очередь, замеряем растекаемость, которая должна быть 20 см. На середину прибора устанавливается конус, в который заливается цементный раствор вровень с верхним кольцом, и конус плавно поднимают вертикально вверх. С помощью концентрических окружностей во взаимно перпендикулярных направлениях определяют наибольший и наименьший диаметры круга расплыва. По ним вычисляют средний диаметр, который и характеризует растекаемость.

Измеряем плотность раствора ареометром. Также плотность можно измерить с помощью весов. Взвесить мерный цилиндр объемом 100 мл. Заливаем раствор в цилиндр на 100 мл ровно до отметки 100, взвешиваем, разница между заполненным цилиндром и пустым будет считаться удельным весом раствора.

Для определения сроков схватывания на приборе ВИКа, раствор заливаем в кольцевую форму с насадкой, производим стыкование стеклянной или деревянной палочкой. Через час убираем насадку, срезаем избыток раствора вровень с краями кольца и делаем первое погружение иглы ВИКа в раствор. Последующее погружение производим через каждые 15 минут, чтобы игла погружалась каждый раз в новое место.

Началом схватывания считается время, прошедшее от момента затворения до того момента, когда игла не доходит до дна кольца с раствором на 2 мм, а время, прошедшее от момента затворения до момента, когда игла погружается в раствор не более чем на 1 мм, сроком конца схватывания.

Результаты исследований необходимо представить в виде отчета с обязательным приведением следующей таблицы:

№ опыта | Состав | Свойства | Сроки схватывания: | |||

ρ, кг/м3 | Растекаемость | начало | конец | |||

вода | цемент | |||||

1 | ||||||

2 | ||||||

3 | ||||||

Для исследования влияния ускорителей схватывания на основные показатели цементного раствора следует приготовить новые порции раствора, согласно изложенной выше методике, с добавлением 3, 5 и 7 % силикатного клея. Результаты проведения испытаний заносятся в таблицу:

№ опыта | Состав | Свойства | Сроки схватывания: | ||||

ρ, кг/м3 | Растекаемость | начало | конец | ||||

вода | цемент | клей силикатный | |||||

1 | |||||||

2 | |||||||

3 | |||||||

По окончании проведения исследований делается общий вывод о качестве цементного раствора и влиянии ускорителя схватывания на основные параметры цементного раствора.

54

studfiles.net