Сколько цемента и песка требуется для штукатурки?

Штукатурка не современное изобретение; первобытные цивилизации использовали его для защиты своей обители от суровой погоды с помощью грязи. Египетские пирамиды содержат штукатурку, сравнимую с той, которую мы используем в настоящее время. Штукатурка держится даже сегодня после ошеломляющих 4000 лет. Штукатурка делалась не только для защиты домов снаружи. Это также делается для потолков в декоративных целях. Штукатурка считается чрезвычайно важной для строительных интерьеров, потолков и снаружи. Он может защитить ваш дом и обеспечить красивую, эстетичную отделку. Это помогает скрыть любые дефекты мастерства в каменной кладке. Это обязательно для кирпичных домов, так как позволяет создать необходимый слой для гидроизоляции поверхности. Штукатурка также является основой для покраски, темперирования, побелки или смывки. Но выполнить хорошую штукатурку – задача не из легких. Ваша рабочая сила должна быть соответствующим образом обучена нанесению надлежащей отделки и достаточно знать, чтобы приготовить штукатурную смесь с соответствующим соотношением цемента, воды и заполнителей.

Контрольный список

Как правильно выбрать штукатурный материал для дома? Цементная штукатурка сочетает в себе такие продукты, как портландцемент, песок и воду. Обычно для штукатурки используется цемент марки OPC 43. Кроме того, вы также можете использовать цемент PPC для получения желаемой штукатурки. Цементная штукатурка широко используется среди различных материалов, используемых для оштукатуривания. Некоторые другие типы применения включают известковую штукатурку, глиняную штукатурку и т. Д. Чтобы покрыть ваше здание штукатуркой, вы должны учитывать два основных фактора.- Защита поверхности

- Стоимость материалов

- Штукатурный материал должен быть дешевым и экономичным

- Материалы должны быть достаточно прочными, чтобы противостоять любым климатическим изменениям, которым конструкция должна подвергаться в течение всего срока службы

- Штукатурные материалы должны иметь отличную удобоукладываемость, позволяющую наносить их при различных погодных условиях

Расчет соотношения цемента и песка для штукатурки Вот некоторые общие моменты, которые следует помнить при расчете соотношения цемента и песка для штукатурки.

Расчет соотношения цемента и песка для штукатурки Вот некоторые общие моменты, которые следует помнить при расчете соотношения цемента и песка для штукатурки.- В этой статье упоминается объемное соотношение цемента и песка. Например, Цемент: Песок = 1:5 относится к 1 части цемента и 5 частям песка в растворной смеси.

- Общая толщина штукатурки должна быть не менее 20 мм, включая два слоя.

- Штукатурку следует наносить в два слоя или в два слоя. Наносится первый слой штукатурки толщиной 12-15 мм. Он известен как грубый слой или первичный слой.

- Второй слой должен быть уложен толщиной около 8 мм, известный как финишный слой или вторичный слой штукатурки.

- Цемент имеет объемную плотность в сухом состоянии 1440 кг/м3

- Каждый мешок цемента содержит 50 кг цемента

- Объем 50 кг цемента составляет около 50/1440 = 0,0348 м3

- Сухая плотность песка 1600 кг/м3

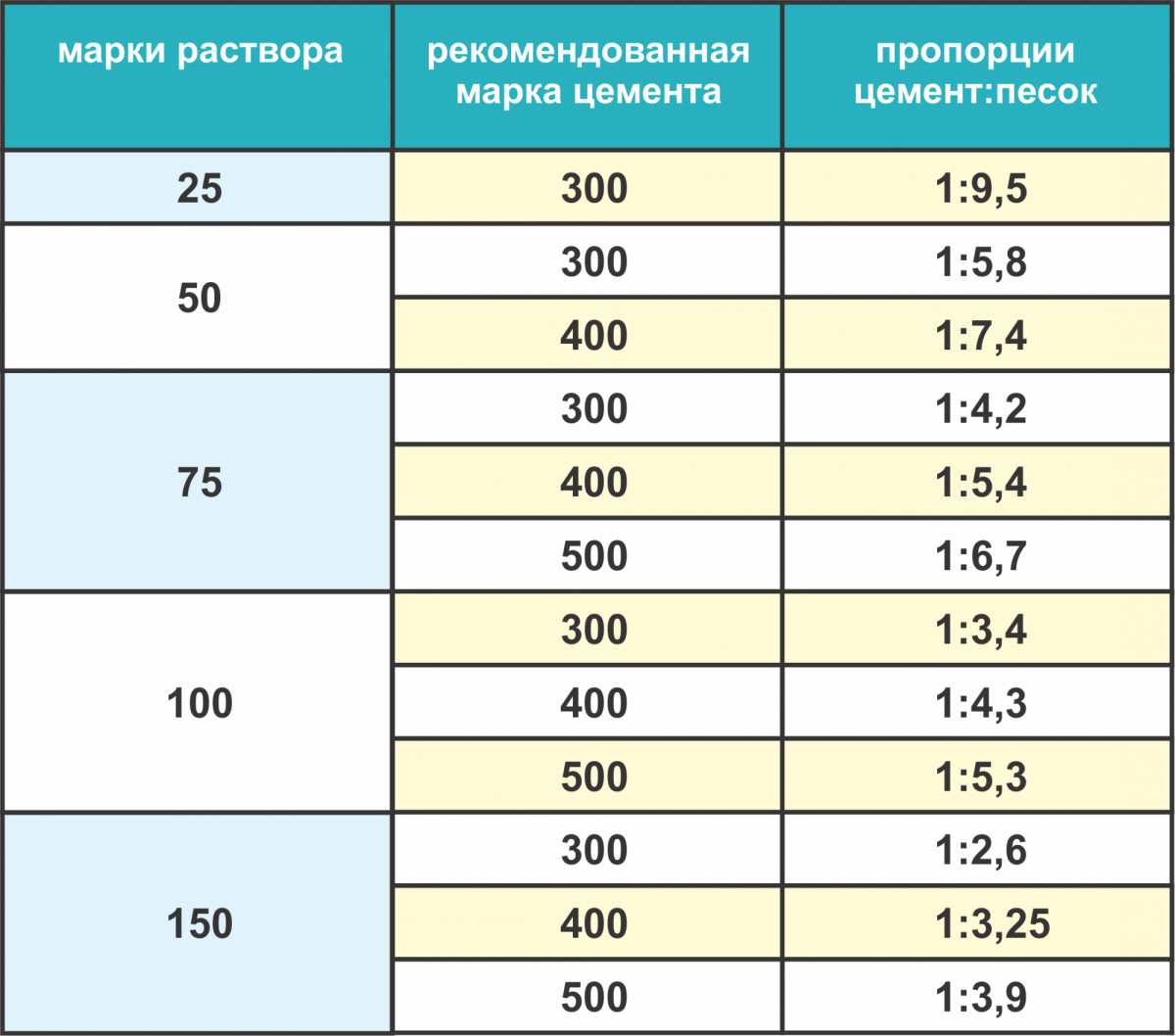

| Соотношение смешивания | Области применения |

| 1:6 и 1:5 | Это соотношение подходит для внутренней штукатурки из кирпича |

| 1:4 | Это соотношение подходит для потолка и наружных стен |

| 1:3 | Это соотношение подходит для наружных стен, подверженных суровым климатическим условиям. Также может использоваться для ремонтных работ. Также может использоваться для ремонтных работ. |

- Найдите общую площадь стены, которую вы хотите оштукатурить, в квадратных метрах

- Учитывайте соотношение и толщину перед оштукатуриванием

- Рассчитайте общий объем штукатурки, умножив толщину. Не забудьте перевести единицы.

- Узнайте объем цемента и песка отдельно для обоих слоев

- Рассчитайте общий объем цемента и песка, необходимых для штукатурки

- Соотношение основного слоя штукатурки 1:5 при толщине 12мм

- Соотношение вторичного слоя штукатурки 1:3 при толщине 8мм

Точно так же рассчитайте объем второго слоя. Объем вторичного слоя = Площадь штукатурки х Толщина штукатурки = 100 х 0,008 =0,8 м3 ЭТАП 3: Определение индивидуальных количеств цемента и песка Соотношение цемента к песку для основного слоя 1:5. Всего частей 1+5 = 6 Количество цемента, необходимое для основного слоя, равно (Общий объем основного слоя штукатурки x Количество частей цемента) / Всего частей = (1,2 х 1) / 6 = 0,2 м3 Количество песка, необходимое для первичного слоя, равно (Общий объем первичного слоя штукатурки x Количество частей песка) / Всего частей = (1,2 х 5) / 6 = 1,0 м3 Аналогично для второго слоя Цемента требуется 0,2м3 и песка необходимо 0,6м3 Шаг 4. Определение количества воды, необходимого для штукатурки Количество воды, необходимое для цементно-песчаной смеси, зависит от содержания влаги в цементе, песке и атмосфере. Количество воды = 20% от общего количества сухого материала (цемент + песок) = 20% (574 + 2560) = 0,2 х 3134 = 627 литров.

Точно так же рассчитайте объем второго слоя. Объем вторичного слоя = Площадь штукатурки х Толщина штукатурки = 100 х 0,008 =0,8 м3 ЭТАП 3: Определение индивидуальных количеств цемента и песка Соотношение цемента к песку для основного слоя 1:5. Всего частей 1+5 = 6 Количество цемента, необходимое для основного слоя, равно (Общий объем основного слоя штукатурки x Количество частей цемента) / Всего частей = (1,2 х 1) / 6 = 0,2 м3 Количество песка, необходимое для первичного слоя, равно (Общий объем первичного слоя штукатурки x Количество частей песка) / Всего частей = (1,2 х 5) / 6 = 1,0 м3 Аналогично для второго слоя Цемента требуется 0,2м3 и песка необходимо 0,6м3 Шаг 4. Определение количества воды, необходимого для штукатурки Количество воды, необходимое для цементно-песчаной смеси, зависит от содержания влаги в цементе, песке и атмосфере. Количество воды = 20% от общего количества сухого материала (цемент + песок) = 20% (574 + 2560) = 0,2 х 3134 = 627 литров. Однако в этом расчете не учитываются потери материалов. Вы можете добавить 5% дополнительных материалов для учета случайных потерь. Сводка Оштукатуривание является важной задачей после завершения строительства. Он обеспечивает дополнительный слой защиты и эстетичный внешний вид поверхности здания. Покраска или темперирование становятся намного проще для рабочих. Оштукатуривание может показаться легкой задачей, но на самом деле это сложная задача. Всегда убедитесь, что вы нанимаете профессионалов для штукатурки. В противном случае начинающие рабочие не смогут обеспечить хорошую и ровную поверхность на стенах. Это может привести к ранним признакам распада. Кроме того, рассчитайте количество материалов, которые вам потребуются для штукатурки, следуя рекомендациям, рассмотренным в этой статье. Часто задаваемые вопросы (FAQ)

Однако в этом расчете не учитываются потери материалов. Вы можете добавить 5% дополнительных материалов для учета случайных потерь. Сводка Оштукатуривание является важной задачей после завершения строительства. Он обеспечивает дополнительный слой защиты и эстетичный внешний вид поверхности здания. Покраска или темперирование становятся намного проще для рабочих. Оштукатуривание может показаться легкой задачей, но на самом деле это сложная задача. Всегда убедитесь, что вы нанимаете профессионалов для штукатурки. В противном случае начинающие рабочие не смогут обеспечить хорошую и ровную поверхность на стенах. Это может привести к ранним признакам распада. Кроме того, рассчитайте количество материалов, которые вам потребуются для штукатурки, следуя рекомендациям, рассмотренным в этой статье. Часто задаваемые вопросы (FAQ) Можно ли использовать для штукатурки только цемент?

Ответ: Нет. Вы должны смешать его с песком и водой для штукатурки стен.

Какой должна быть общая толщина штукатурки?

Ответ: Общая толщина штукатурки должна быть около 20 мм.Какая максимальная толщина штукатурки?

Ответ: Максимальная толщина должна быть 5/8 дюйма для стен и 1/8 дюйма для потолков. Штукатурку можно наносить толще, если используется рейка.Что произойдет, если я не оштукатурю здание снаружи?

Ответ: Если вы не оштукатурите здание снаружи, внешний слой каменщика может повредиться от сильного дождя или солнечного света. Внутрь здания может попасть сырость.Что такое двухслойная штукатурка?

Ответ: Двухслойная штукатурка применяется, когда требуемая толщина штукатурки превышает 15 мм или когда требуется получить очень гладкую поверхность.Новый вид дробленого песка для замены природного песка в производстве бетона

Дом Инсайты Блог Блог агрегатов Новый вид дробленого песка для замены природного песка в производстве бетонаВернуться к Агрегаты

4 февраля 2015 г.

Доступность природного песка для производства бетона сталкивается с проблемами, а так называемые склады отходов на дробильных площадках создают проблемы для производителей. Это означает, что промышленность остро нуждается в решении этой проблемы путем поиска подходящей технологии производства пригодного для использования дробленого песка.

ТЕКСТ: Rolands Cepuritis

Вопросы, связанные с ценами на заполнители, продажами и техническими вопросами производства, как правило, вызывают озабоченность руководителей карьеров по добыче крупных заполнителей. Другой проблемой является массовый баланс производства, поскольку в рамках нормального процесса производства дробленых заполнителей до 30 процентов (в зависимости от горных пород) материала, полученного из коренных пород, измельчается до размеров менее 4 мм и, следовательно, не может использоваться в качестве сырья. крупные заполнители.

Этот когенерируемый материал долгое время был самой невыгодной фракцией с точки зрения обеспечения прибыльного баланса массы, так как его трудно продать или даже избавиться от него любой ценой. В результате во многих местах имеются огромные запасы этих «отходов», что не только влияет на прибыльность работы агрегата, но и вызывает экологические проблемы.

В результате во многих местах имеются огромные запасы этих «отходов», что не только влияет на прибыльность работы агрегата, но и вызывает экологические проблемы.

Хорошо известные различия между природным песком и излишками карьерной мелочи

Ранние попытки использовать этот когенерируемый материал в качестве мелкого заполнителя в основном были безуспешными. Однако сегодня производителям заполнителей хорошо известны важные различия между природным песком и излишками карьерной мелочи, и есть примеры, когда производители успешно преодолевали трудности, работая в тесном сотрудничестве с Metso.

Что касается формы частиц, это включает в себя оптимизацию процесса дробления вместе с ударной дробилкой с вертикальным валом (VSI), придание формы камню на камне в конце. Это может привести к форме частиц, очень напоминающей природный песок.

Проблема высокого содержания мелочи может быть решена либо мокрой, либо сухой обработкой, т.е. различными способами промывки или воздушной классификацией. Наконец, если частицы песка просеять и разделить на достаточно узкие частицы хорошей формы, то уже сегодня их можно с успехом использовать в качестве высококачественного промышленного песка.

Непростая задача с дробленым песком

Разработка новых подходов в области производства дробленого песка и последующее увеличение его доли на рынке – непростая задача, одна из причин которой заключается в том, что в ней участвует много сторон. Это можно описать как своего рода «цепочку», начиная со взрывных работ в скальном карьере, продвигаясь к дроблению и сортировке породы, затем переходя к производителю готовых смесей и, наконец, заканчивая на строительной площадке, где происходит дробление. пескобетон должен быть оценен конечным пользователем, то есть подрядчиком.

пескобетон должен быть оценен конечным пользователем, то есть подрядчиком.

Чтобы объединить все заинтересованные стороны для решения проблем, в 2006 году был основан Центр инноваций бетона COIN (www.coinweb.no). С 2009 года Metso является активным и ключевым участником проекта COIN. Высококачественный промышленный песок для бетона». Эта сфера деятельности послужила источником финансирования и центром для облегчения важного сетевого взаимодействия между профессионалами из различных вовлеченных отраслей, а также университетами и исследовательскими институтами. Цель состояла в том, чтобы создать лучшее решение для измельчения песка в будущем.

Новая тенденция в производстве щебня

Существует два сценария нового подхода к производству щебня. Один из них включает в себя выбор наилучших доступных геологических ресурсов, а затем попытку скопировать «мать-природу», прилагая огромные усилия для формирования агрегатов и построения кривых классификации.

Другой подход заключается в поиске способов заставить дробленый песок работать так же или лучше, чем природный песок, за счет использования его внутренних свойств. Это также включает в себя разработку новой философии проектирования бетонной смеси, адаптированной к дробленым пескам со специально разработанными свойствами, отличными от свойств природного песка. Последнее было выбрано в качестве философии нового подхода к производству дробленого песка, разрабатываемого в настоящее время в рамках проекта COIN.

Это также включает в себя разработку новой философии проектирования бетонной смеси, адаптированной к дробленым пескам со специально разработанными свойствами, отличными от свойств природного песка. Последнее было выбрано в качестве философии нового подхода к производству дробленого песка, разрабатываемого в настоящее время в рамках проекта COIN.

Здесь также стоит упомянуть, что измельченные мелкие заполнители обычно превосходят природный песок, когда сравниваются наиболее важные свойства затвердевшего бетона, такие как прочность на сжатие и растяжение. В то же время, проблемы получения экономичных смесей с приемлемой удобоукладываемостью (свойства бетона в свежем состоянии) принято относить к основным проблемам, которые во многих случаях могут сделать использование дробленого песка невыгодным.

Выводы по производительности песчаного щебня

Нынешней тенденцией в индустрии бетонных конструкций является попытка увеличить долю рынка самоуплотняющегося бетона. Это особый тип очень текучего бетона, который был разработан два десятилетия назад в Японии и отличается своей способностью уплотняться и выравниваться в форме без какой-либо внешней вибрации.

В предыдущей работе, проведенной автором в рамках проекта COIN, было установлено, что дробленый песок с естественным высоким содержанием мелких частиц идеально подходит для этого типа бетона. Это связано с высокой текучестью и тем фактом, что для самоуплотняющегося бетона требуется гораздо более высокое содержание очень мелких частиц (≤ 0,125 мм или 120 меш), чтобы обеспечить хорошее сцепление между водой и частицами в смеси, чтобы избежать расслоения, а также для предотвращения расслоения. предотвратить слипание зерен крупного заполнителя.

Исследования, проведенные в другом месте, также доказали, что во многих случаях может быть желательным повышенное содержание мелких частиц по сравнению с бетоном из природного песка. Это связано с тем, что высокое содержание мелких частиц в природном песке обычно указывает на повышенную концентрацию ила, глины или сланца, что ухудшает свойства как свежего, так и затвердевшего бетона.

В измельченном песке присутствие этих загрязняющих веществ встречается редко (по крайней мере, в Скандинавии), и некоторый уровень мелких частиц обычно увеличивает содержание модифицированного наполнителем цементного теста, тем самым способствуя смазке между более крупными частицами заполнителей (≥ 0,125 мм или 120 меш). При превышении оптимального уровня содержания мелких частиц они начинают снижать текучесть самого цементного теста и, таким образом, эффект смазки по отношению к крупным частицам может быть отменен.

При превышении оптимального уровня содержания мелких частиц они начинают снижать текучесть самого цементного теста и, таким образом, эффект смазки по отношению к крупным частицам может быть отменен.

Дальнейшие испытания в рамках проекта COIN также показали, что тип штрафов также имеет значение. Это означает, что важен не только общий процент мелких частиц под ситами 0,250 (60 меш), 0,125 (120 меш) или 0,063 (230 меш) мм, как это обычно интерпретировалось в прошлом, но и характеристики, которыми они обладают; эти характеристики могут широко варьироваться для различных измельченных мелких заполнителей. Считается, что наиболее важными свойствами мелочи являются гранулометрический состав (удельная поверхность), минералогический состав, форма частиц и текстура поверхности.

Например, если фракция двух мелкодисперсных частиц (≤ 0,125 мм), поступающих из одного и того же месторождения, изменяется в результате классификации (в данном случае промывки), и это единственная переменная между двумя бетонными смесями (т. е. общее содержание мелочи составляет поддерживается постоянным), это может оказать огромное влияние на значение динамического спада бетона (см. ниже).

е. общее содержание мелочи составляет поддерживается постоянным), это может оказать огромное влияние на значение динамического спада бетона (см. ниже).

С точки зрения технологии бетона эти результаты можно объяснить адсорбцией свободной воды на большей общей площади поверхности более мелкого гранулометрического состава, в результате чего остается меньше воды для смазывания самого цементного теста. Недавние результаты также показали, что изменение свойств (чешуйчатость) более крупных фракций дробленого песка (0,125/2 мм и 2/4 мм) оказывает гораздо меньшее относительное влияние на свойства свежего бетона, а другие мелкие частицы (≤ 0,125 мм) характеристики, такие как форма, текстура поверхности и минералогия, могут иметь такой же эффект, как и классификация (удельная поверхность).

Дальнейшее улучшение свойств бетона

В настоящее время самым современным способом производства дробленого песка является формование VSI и мокрая или сухая классификация для снижения общего содержания мелочи. Тем не менее, мы убеждены — и наши результаты показывают — что дальнейшее значительное улучшение свойств бетона может быть достигнуто, если свойства очень тонкой части дробленого песка (≤ 0,125 мм) будут изменены (спроектированы).

Тем не менее, мы убеждены — и наши результаты показывают — что дальнейшее значительное улучшение свойств бетона может быть достигнуто, если свойства очень тонкой части дробленого песка (≤ 0,125 мм) будут изменены (спроектированы).

Затем необходимо решить две задачи, чтобы увидеть, верна ли наша гипотеза также применительно к промышленному производству. Первая задача включает в себя сторону технологии бетона, которая потребует полного понимания того, как и какие свойства мелких частиц влияют на свойства свежего бетона. Вторая задача заключается в поиске промышленного решения, которое сделало бы возможной управляемую модификацию и оптимизацию свойств деталей наполнителя, в том числе на карьерах заполнителей.

В противном случае наши выводы имели бы только научное значение с ограниченной практической значимостью. То, что поначалу казалось сложной задачей, оказалось возможным благодаря оборудованию, с готовностью предлагаемому Metso. Это связано с тем, что если мелкая (≤ 0,125 мм) часть дробленого песка разделяется на разные фракции нашими статическими воздушными классификаторами и хранится в силосах, то нам остается только потом найти наилучший способ их объединения.

Кроме того, двухступенчатая сухая воздушная классификация представляет собой концепцию, которая уже используется сегодня и предусматривает в общей сложности четыре фракции сухого наполнителя, которые необходимо смешать перед или во время производства бетона. Статические воздушные классификаторы идеально подходят для агрегатных операций, так как они не имеют движущихся частей; внутренняя часть их камер облицована керамической футеровкой, что обеспечивает очень низкие затраты на износ даже при работе с высокоабразивным сырьем.

В то же время они могут быть разработаны с учетом пропускной способности, необходимой для большинства агрегатных операций. Кроме того, у них отсутствуют проблемы, обычно связанные с процессом мокрой классификации (промывки), т.е. пространственные и экологические проблемы от водоотливных бассейнов и проблемы эксплуатации в местах, где в зимнее время достигаются отрицательные температуры.

Роль Metso Outotec в разработке будущего песчаного раствора

Чтобы продолжить эксперименты по дальнейшей разработке предложенной гипотезы, были предприняты большие усилия и внимание при подготовке набора модельных материалов (измельченных наполнителей), которые представляют собой полный спектр местного геологического разнообразия в Скандинавии. Это включало сбор образцов щебня размером 4/22 мм из 10 различных карьеров. Дальнейшая обработка включала еще одну стадию дробления Barmac VSI для получения мелких частиц и просеивания дробленого песка размером 0/4 мм. Особое внимание было уделено тому, чтобы все штрафы генерировались только таким строго контролируемым способом.

Это включало сбор образцов щебня размером 4/22 мм из 10 различных карьеров. Дальнейшая обработка включала еще одну стадию дробления Barmac VSI для получения мелких частиц и просеивания дробленого песка размером 0/4 мм. Особое внимание было уделено тому, чтобы все штрафы генерировались только таким строго контролируемым способом.

Результаты предыдущих исследований в рамках проекта COIN и других организаций показали, что применяемые процедуры дробления могут влиять на геометрические свойства (например, форму) мелких частиц размером ≤ 0,125 мм. Например, увеличение скорости наконечника VSI продемонстрировало улучшение свойств частиц вплоть до размера наполнителя (≤ 0,125 мм или 120 меш) включительно; кроме того, эти улучшения доказали внесение измеримых изменений в свойства свежего бетона.

После VSI дробления измельченный песчаный материал 0/4 мм был дополнительно разделен на две фракции – 2/4 мм и 0/2 мм. Затем почти 9 тонн фракции 0/2 мм были отправлены в лабораторию воздушной классификации Metso в Ливане, штат Пенсильвания, США, для контролируемого удаления наполнителя и изменения сортности наполнителя. Это означает, что максимально возможное количество материала размером менее 0,125 мм было удалено и далее разделено на фракции 0,063/0,125, 0,020/0,063 и 0/0,020 мм.

Это означает, что максимально возможное количество материала размером менее 0,125 мм было удалено и далее разделено на фракции 0,063/0,125, 0,020/0,063 и 0/0,020 мм.

Промышленно это может быть достигнуто за счет соединения гравитационно-инерционного (ГИ) воздушного классификатора в ряд с двумя центробежными (Ц) классификаторами. Это показано на блок-схеме справа. Как уже упоминалось, уже сегодня существуют агрегатные операции, в которых два статических воздушных сепаратора Metso (GI и C) соединены в ряд для производства нескольких различных мелких фракций наполнителя.

Эксперименты по классификации воздуха с 10 различными материалами завершены. Результаты показали, что процесс классификации оборудования можно успешно адаптировать к узкому желаемому результату, регулируя параметры процесса классификации, т. е. расход воздуха, который регулируется главным впускным клапаном воздуха и регулируемым впускным клапаном вторичного воздуха ( соотношение первичного и вторичного воздуха).

Успешность экспериментов можно проиллюстрировать (рисунок выше) исходными фракциями наполнителя из всех 10 дробленых песков после первого этапа классификации, примером результатов классификации (когда часть наполнителя распределяется на отдельные фракции) и возможности рекомбинации этих фракций, если в качестве эталона выбрана одна из начальных градаций.

Приобретенные фракции наполнителя в настоящее время доставлены в Норвежский университет науки и технологии, где работа в рамках проекта COIN продолжится с целью дальнейшего уточнения знаний о том, как различные характеристики наполнителя влияют на свойства свежего бетона.

Применение песчаного щебня на рынке заполнителей

Так зачем же искать новые и еще более сложные решения, когда уже имеется «достаточно хорошая» технология производства промышленного песка? Ответ прост. За исключением природного песка, в некоторых случаях совокупные цены во многих местах даже не поспевают за инфляцией.

Существуют две причины иногда высокой цены на природный песок по сравнению с дробленым заполнителем: во-первых, песок хорошего качества может иметь огромное влияние на расход цемента (самая высокая доля себестоимости бетона), необходимый для производства бетона с желаемыми характеристиками. характеристики; во-вторых, наличие хороших природных ресурсов во многих частях мира почти исчерпано. Это обращает внимание на два возможных подхода в бизнесе дробленых заполнителей (которые, по сути, могут быть применены к любой отрасли).

характеристики; во-вторых, наличие хороших природных ресурсов во многих частях мира почти исчерпано. Это обращает внимание на два возможных подхода в бизнесе дробленых заполнителей (которые, по сути, могут быть применены к любой отрасли).

Первый подход, пожалуй, самый распространенный: производить крупные заполнители, практически такие же, как у других поставщиков, и пытаться конкурировать на рынке ценой. Обычно это предполагает получение лишь незначительной прибыли от каждой проданной тонны и неизбежную необходимость производить и продавать огромные объемы, чтобы сделать операцию прибыльной. Это было трудно для многих крупных карьеров по производству щебня – особенно после последнего финансового кризиса, и, как следствие, многие так называемые «гигантские» карьеры, принявшие первый подход в своей работе, оказались с избыточными мощностями. Повышать цену, когда все остальные тоже имеют избыточные мощности и продают практически такой же товар, конечно, трудная задача.

Вторым подходом будет продажа дробленых заполнителей с высокой добавленной стоимостью (прибыльная часть цены) в объемах, которые может легко потреблять сегодняшний рынок.

Основная коммерческая идея будущих решений для дробленого песка с точки зрения производителя заполнителей заключается в разработке технологии, обеспечивающей другой подход к производству заполнителей. Это включает в себя не только попытки конкурировать с ценой, но и фактическое производство продукта с высокой добавленной стоимостью, который может даже иметь торговую марку на рынке, чтобы подчеркнуть его уникальность; это не характерно для природного песка или заполнителей в целом.

Эта интересная тенденция в последнее время набирает силу. Производители, которые инвестировали в значительное улучшение качества дробленого песка, хотят подчеркнуть, что он отличается от материала, который образуется совместно в процессе производства крупного заполнителя. Насколько известно автору, в настоящее время существует два фирменных дробленых песка: искусственный бетонный песок Advanta®, производимый компанией Luck Stone (www.luckstone.com) в Вирджинии, США, и RoboSand™, производимый Robo Silicon (www. robo .co.in) в Индии. Фактически решения статической воздушной классификации Metso используются при производстве дробленого песка Advanta®.

robo .co.in) в Индии. Фактически решения статической воздушной классификации Metso используются при производстве дробленого песка Advanta®.

Выбор наилучшего процесса производства песка

Доказать, что высококачественный дробленый песок стоит более высокой цены (даже если это правда!) — задача не из легких. Этому есть несколько причин: вышеупомянутые первые исторические неудачные попытки использования в бетоне когенерированного мелкодисперсного дробленого материала, а также тот факт, что законодательные требования во многих частях мира могут быть дискриминационными в отношении использования дробленого песка, если он был специально разработан для особых характеристик в бетоне, а не для копии «идеального» природного песка.

Тем не менее, у каждой компании по производству грубых заполнителей есть широкий выбор того, что делать со своими избыточными штрафами – сбрасывать их в огромные кучи, пытаться избавиться от них по очень низкой цене или вообще без них, или попытаться превратить их в бизнес через различные доступные варианты производства дробленого песка.

Наилучший выбор в каждом конкретном случае зависит от ситуации на местном рынке и от того, сколько усилий в долгосрочной перспективе готов приложить производитель для разработки своего продукта не только с технической стороны, но и активно работая с технической поддержкой, продаж и продвижения. Иными словами, песок-щебень нельзя продавать так же, как дробленый крупный заполнитель, т.е. путем направления потенциальному покупателю ценового предложения и описания свойств. По мнению автора, дробленый песок нуждается в гораздо более техническом маркетинге и продажах, чтобы сделать его историей успеха.

* Эта статья была написана до слияния Metso и Outotec 1 июля 2020 года, поэтому автор ссылается на старое название компании.

Роландс Сепуритис, автор этой статьи, в то время был аспирантом Норвежского университета науки и технологий и работал в единственном норвежском производителе цемента Norcem (HeidelbergCement Group). Прежде чем получить степень кандидата наук, он более пяти лет занимался как товарным бетоном, так и производством заполнителей.