Глава 6. Бетонные и растворные заводы и установки

§1.Технологический процесс приготовления бетонов и растворов

Технологический процесс производства бетонных смесей и строительных растворов на современном уровне представляет собой цепь взаимосвязанных механизированных и, в большинстве случаев, автоматизированных операций: складскую переработку материалов, включающую погрузочно-разгрузочные и штабелировочные работы; транспортирование компонентов в расходные бункера смесительного узла; дозирование компонентов; приготовление (перемешивание) смеси; выгрузку готовой смеси.

При расчлененной технологии производства перемешивание отдозированных компонентов производится в пути следования транспорта или в смесительных установках, расположенных в местах укладки бетона.

Завод

в этом случае состоит из централизованного

складского хозяйства с дозировочной

установкой. В зимнее время в технологический

процесс включаются также операции по

подогреву инертных материалов.

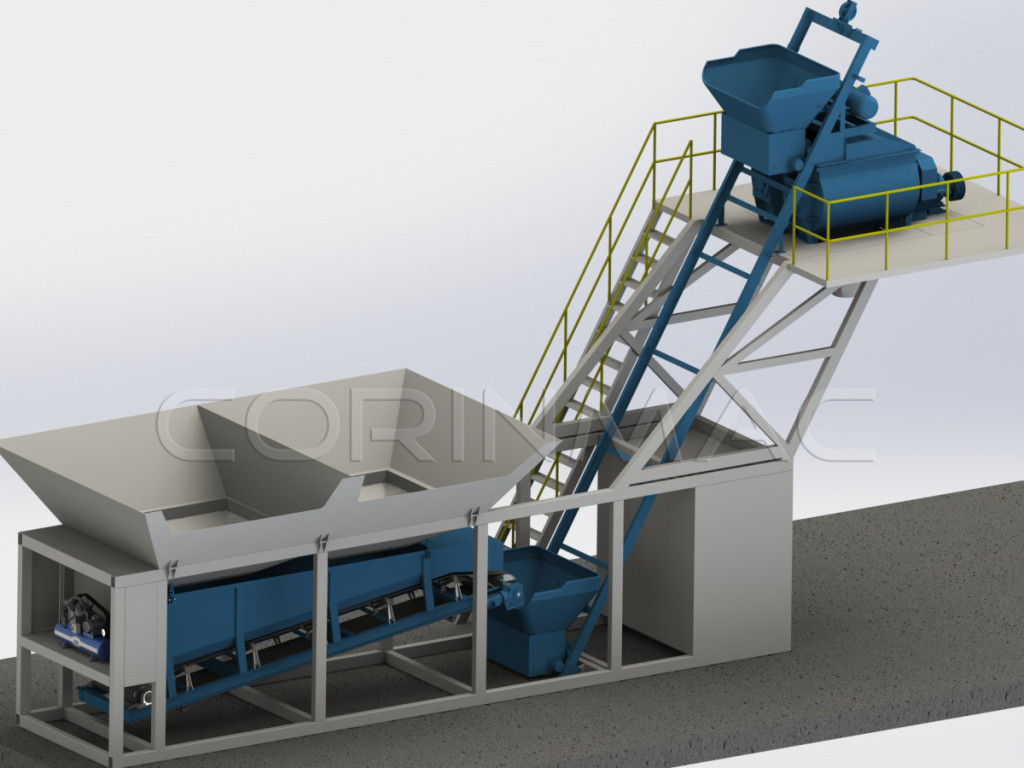

§2.Основные типы и состав бетонных и растворных заводов

В зависимости от назначения, мощности и особенностей объектов- потребителей существуют постояннодействующие стационарные и приобъектные бетонные и растворные заводы, быстро перебазируемые сборно-разборные заводы и передвижные смесительные установки.

Постоянно действующие стационарные заводы выпускают товарный бетон (раствор) для различных потребителей или для завода железобетонных сборных конструкций.

Приобъектные заводы сооружают для строительства конкретных объектов с учетом их эксплуатации в течение нескольких лет. Для лучшего использования’ такие заводы должны иметь возможность быстрой перебазировки на другие объекты, без больших затрат на монтаж-демонтах оборудования и стационарные сооружения.

Передвижные

бетонные и растворные смесительные

установки представляют собой агрегаты,

смонтированные на прицепах, или состоят

из блоков, перевозимых транспортными

средствами.

В состав завода или установки входят: склады заполнителей и цемента, имеющие машины для штабелирования и подъемнотранспортное оборудование для подачи их в смесительное отделение; смесительное отделение с дозировочным оборудованием, расходными бункерами, смесительными машинами и устройствами для приема готовой смеси и выдачи ее потребителю.

Бетоносмесительные и растворосмесительные цехи и установки классифицируют по следующим признакам: режиму работы — периодического и непрерывного действия; схеме компоновки — на высотные и ступенчатые. При высотной схеме осуществляется однократный подъем компонентов на полную высоту, после чего они в течение всего технологического цикла движутся только под действием сил тяжести.

При

двухступенчатой схеме компоновки

бетонную смесь последовательно

поднимают сначала в расходные бункера,

затем, после дозирования, в смесительную

машину.

Высотные схемы более компактны и лучше приспособлены для автоматизации процесса производства бетона.

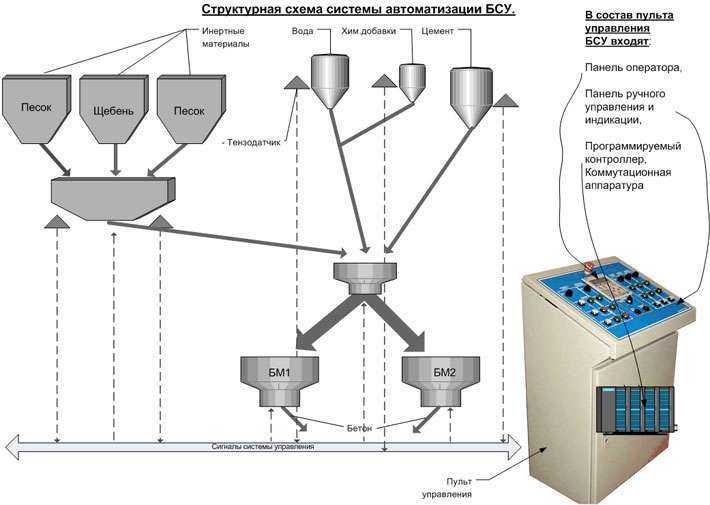

На рис. 234 показан бетоносмесительный узел с четырьмя гравитационными бетоносмесителями, скомпонованный по высотной схеме. Объем готового замеса каждого бетоносмесителя 1600 л.

Заполнители

подаются со складов ленточным

транспортером 11 через

поворотную воронку 10 в отсеки расходных бункеров. Цемент

подается пневмотранспортом в циклон 8,

из

которого по аэрожелобу направляется

в бункер 7 .Окончательная очистка воздуха

производится в рукавном фильтре 9.

Из расходных бункеров цемент через

дозатор 12,

а заполнители через дозатор 13 поступают

в сборный бункер 4 с поворотной воронкой 3,

по которой ссыпаются в бетоносмесители 2. Вода через дозатор 6 и жидкие добавки через дозатор 5 по трубопроводу поступают непосредственно

в поворотную воронку.

Готовая смесь из бетоносмесителей разгружается в раздаточные бункера 1. Управление работой оборудования осуществляется с пульта 14, помещенного в дозаторном отделении.

Растворосмесительные узлы башенного типа по компоновке аналогичны рассмотренным бетонным заводом. На рис. 235 показана технологическая схема приготовления строительного раствора и бетона на автоматизированном узле конструкции Главмосстроя, в котором применены турбулентные смесители. Цемент из силосов

Крупные

включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8.

Щебень со склада транспортируется этой

же цепочкой машин и транспортом 26 в бункер 27 Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель. Вода в смеситель

подается из емкости 28 через кла-

пан 17 и дозатор 16. Известь из бака 13 и добавки из баков 12 и 10 насосами 11 подаются в соответствующие дозаторы 18, 19 и 20,

из которых сливаются в смеситель.

Крупные

включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8.

Щебень со склада транспортируется этой

же цепочкой машин и транспортом 26 в бункер 27 Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель. Вода в смеситель

подается из емкости 28 через кла-

пан 17 и дозатор 16. Известь из бака 13 и добавки из баков 12 и 10 насосами 11 подаются в соответствующие дозаторы 18, 19 и 20,

из которых сливаются в смеситель.Завод выполнен в блочном исполнении, что позволяет осуществлять быстрый монтаж и перебазировку оборудования. Смеси-

тельное

отделение собирается из пятнадцати

объемных секций, в которых смонтировано

все оборудование. Масса каждого элемента

не превышает 10 т, что позволяет

осуществлять их перевозку автомобильным

и железнодорожным транспортом.

Масса каждого элемента

не превышает 10 т, что позволяет

осуществлять их перевозку автомобильным

и железнодорожным транспортом.

Схема размещения оборудования в смесительном отделении показана на рис. 236. Растворный завод полностью автоматизирован и управление осуществляется по перфокартам. При этом без существенной переналадки оборудования можно выпускать смеси двенадцати марок. Производительность завода по раствору 50 м3/ч, по бетону 35 м3/ч.

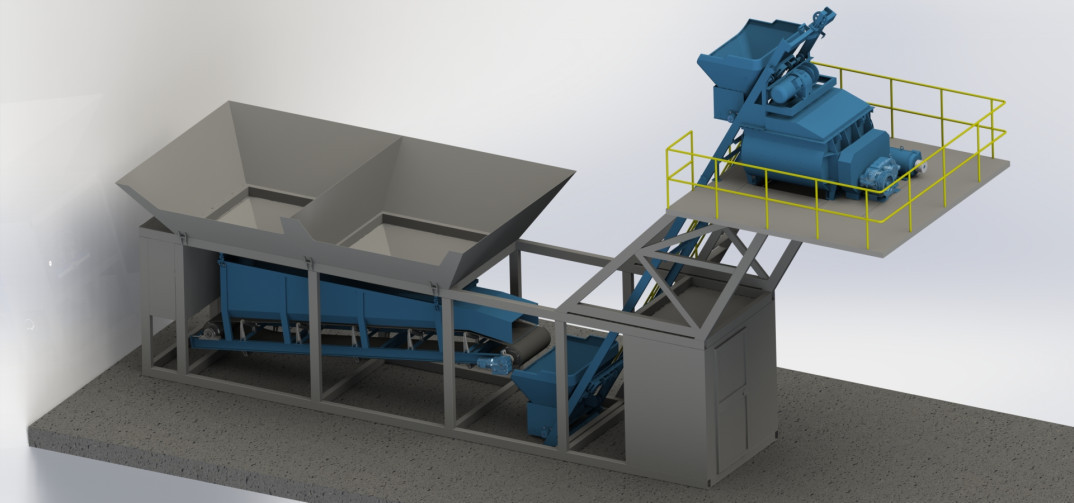

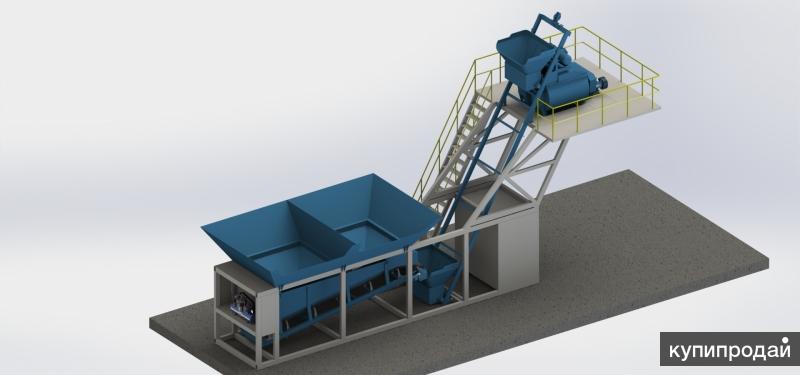

На рис. 237 представлена схема двухступечатого бетонного завода непрерывного действия (типа СБ-75), производительностью 30 м3/ч, предназначенного для приготовления бетонов на открытых площадках при строительстве дорог, аэродромов и т. п.

Завод состоит из трех основных блоков: дозаторного блока для заполнителей, смесительного отделения с бункером цемента и блока управления. Заполнители из бункеров 1 через дозаторы непрерывного действия 2

по транспортеру 3 подаются на наклонный транспортер 4 и в сборную воронку 9. Цемент из автоцементовозов направляется

в бункер 7,

оборудованный фильтром 8, и далее дозатором 6 в сборную воронку. Завод может производить

готовую смесь смесителем непрерывного

действия 10,

куда также подается вода насос-дозатором 12 из бака, расположенного под блоком

управления 11,

или отгружать в автобетоносмесители

отдельно отдозированные сухие компоненты

и воду. Установка имеет тарировочный

дозатор циклического действия

(АВДУ-1200Ф) 5,

смонтированный на откатной раме. В

рассматриваемой установке дозатор

цемента размещен над смесителем, что

исключает

потери

цемента. Кроме того, устранено влияние

вибрации и шума на обслуживающий

персонал, так как управление вынесено

в отдельный блок.

Цемент из автоцементовозов направляется

в бункер 7,

оборудованный фильтром 8, и далее дозатором 6 в сборную воронку. Завод может производить

готовую смесь смесителем непрерывного

действия 10,

куда также подается вода насос-дозатором 12 из бака, расположенного под блоком

управления 11,

или отгружать в автобетоносмесители

отдельно отдозированные сухие компоненты

и воду. Установка имеет тарировочный

дозатор циклического действия

(АВДУ-1200Ф) 5,

смонтированный на откатной раме. В

рассматриваемой установке дозатор

цемента размещен над смесителем, что

исключает

потери

цемента. Кроме того, устранено влияние

вибрации и шума на обслуживающий

персонал, так как управление вынесено

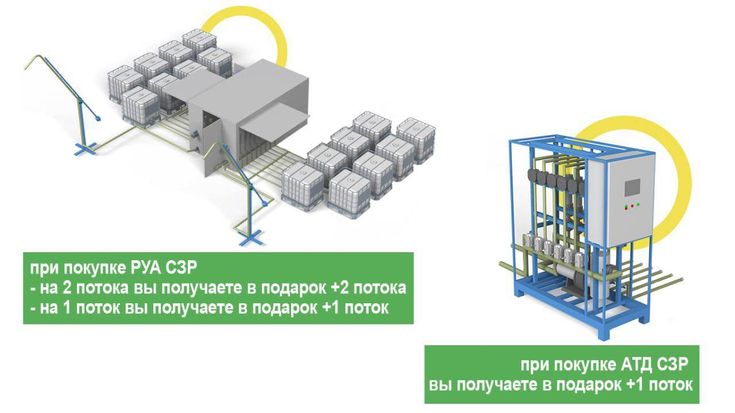

в отдельный блок.Растворный узел для удобрений своими руками

- с миксером или без миксера

- какой мощности насос

- эффективная конструкция гидромешалки

- пропускная способность трубопроводов и фильтров

- эффективная гидравлическая схема

- с фильтрами или без

- система дозирования

- слив остатков и система промывки

- химстойкие комплектующие, где это критично

- состав растворного узла

- какие ёмкости использовать для мобильных РУ

- металлический каркас для мобильных РУ

- где можно купить почти все комплектующие для растворного узла

Получить консультацию или заказать комплектующие

Ответить на 5 вопросов и получить предложение на растворный узел

4,5 м³ до 120 м³ и больше

собираем с 2011 года

С 2011 года компания Агросектор специализируется на изготовлении растворных узлов, а также их монтаже, модернизации и поставке комплектующих.

Наши узлы увеличивают производительность работы опрыскивателей в 2-3 раза.

Среди наших клиентов есть хозяйства, которые сами для себя изготавливают растворный узел и обращаются к нам за консультацией и поставкой комплектующих для сборки растворного узла своими руками. Это выгодно, если у хозяйства есть в штате специалисты, которые могут организовать на месте сборку такого агрегата.

Также нас просят модернизировать растворные узлы, не устраивающие хозяев по причине низкой производительности или надежности.

В данной статье мы обобщили самые распространенные ошибки при сборке растворного узла для удобрений своими руками и дали конкретные рекомендации как их избежать. Мы осветили вопросы:

- миксером или без миксера строить растворный узел

- какой мощности насос выбрать

- эффективная конструкция гидромешалки

- пропускная способность трубопроводов и фильтров

- эффективная гидравлическая схема

- с фильтрами или без

- система дозирования

- слив остатков и система промывки

- химстойкие комплектующие, где это критично

Если же вас интересует готовый растворный узел в сборе, то подробнее можете ознакомиться с моделями и описанием наших узлов здесь.

Список комплектующих, которые вы можете приобрести у нас здесь.

1. С миксером или без миксера

Нередко, для экономии, в растворном узле производители или сами хозяйства устраивают перемешивание сразу в накопительной ёмкости, с помощью насоса, который создаёт движение воды. Обычно это обустраивают так. На бочке насос подаёт с одной стороны, а забирает с другой. В это время в бочку засыпается удобрение. В качестве ёмкостей применяют пластиковые от 5м3 до 30м3 и жд цистерны 60м3.

При небольших объёмах ёмкости — по нашему опыту это до 1000л — система гидроперемешивания отлично работает. Если же ёмкость большая — 3м3, 5м3, 10м3 и более, то даже при правильном обустройстве системы гидроперемешивания возникают следующие негативные последствия:

— при размешивание сухих препаратов удобрения не растворяется до конца, образуется осадок.

— низкая скорость растворения. Для приготовления одной порции вместо 20-30 минут может уйти 2-3 часа.

— неоднородный характер раствора. Т.е. некачественный раствор.

Т.е. некачественный раствор.

— осадок забивает фильтры, повышает износ насоса, засоряет форсунки опрыскивателей. При наличии фильтра – он быстро засоряется. При отсутствии фильтра осадок повышает износ насоса, забивает форсунки опрыскивателей, и ухудшает качество раствора при смене препарата.

Мы рекомендуем использовать такую систему только для растворения жидких препаратов. Для сухих — только если требуются не большая концентрация и небольшой объем готового раствора, и не требуется высокая производительность.

Если вы хотите получить быстрое и качественное растворение любых компонентов, то обязательно нужно использовать миксер предварительного растворения.

Миксер представляет собой бочку с мощной гидромешалкой, объемом обычно 200, 300 или 600 л или больше. На мобильные растворные узлы мы рекомендуем миксеры объёмом 300л и 600л с гидромешалкой гидромониторного типа. На стационарные узлы — либо миксеры 600л (если требуется растворение только жидких препаратов), либо 3500л с двойной системой перемешивания (если применяются сухие препараты в больших объёмах, например за раз требуется растворить сразу биг бег сухого удобрения).

Иногда миксеры делают на базе пластиковых ёмкостей, но чаще — это ёмкости из нержавеющей стали. В миксерах свыше 1м3 обычно недостаточно только гидравлического перемешивания. Мы рекомендуем на объём от 1000л и более устанавливать также рамную механическую мешалку.

Гидромешалки можно применять двух типов – а) гидромониторные, конструктивно – это труба с отверстиями и сетчатым фильтром на входе, удобрения перемешиваются за счет мощного водоворота и прохождения через мелкую ячейку фильтра и б) эжекторные, например, производства компании Arag, такие применяются на опрыскивателях.

2. Какой мощности использовать насос

При модернизации и ремонте растворных узлов, мы встречаем ситуации, когда на ёмкость 11м3 используется насос 40 м3/ч. Мощности насоса в этом случае недостаточно для качественного и быстрого растворения препаратов (особенно сухих). В результате, на приготовление одной порции раствора вместо 30 минут может уйти 3-4 часа. Кроме того, маломощный насос замедляет отгрузку готового раствора.

Мы рекомендуем следующие характеристики насосов:

На ёмкость 4-5м3 – 72м3/ч

На ёмкость 5-11м3 – 72-100м3/ч

На ёмкость 30-60м3 – от 100м3 и выше.

Самая простая формула определения необходимой мощности насоса – это разделить объем емкости на производительность насоса в минуту. Мы получим время необходимое на полное перемешивание ёмкости. Например, насос 72 м3/ч (1.2 м3/мин) перемешает ёмкость 11м3 за 10 минут (11/1.2). Оптимальное время для ёмкости 5-10м3 =10 минут, на большие ёмкости (например, жд цистерны 60м3) =30 минут.

3. Эффективная конструкция гидромешалки

Гидроперемешивание должно создавать равномерное движение воды по всей ёмкости для растворения и перемешивания препаратов.

Отсюда распространенные ошибки:

— используется гидравлическая мешалка эжекторного типа с опрыскивателя, но с насосом недостаточной мощности. Мы встречали, когда для эжекторной гидромешалки в растворном узле использовался насос 40м3/ч. В результате удобрения растворялись крайне медленно и было трудно добиться однородности раствора. Мы рекомендуем эжекторную гидромешалку использовать в паре с насосом производительностью от 70м3/ч и более. Например, можно использовать электронасос Auastrong ESST80-65-160/55 (70м3/ч, 2 атм) или мотопомпу Hypro 1543P-130SP, (100 м3/ч, 4 атм)

Мы рекомендуем эжекторную гидромешалку использовать в паре с насосом производительностью от 70м3/ч и более. Например, можно использовать электронасос Auastrong ESST80-65-160/55 (70м3/ч, 2 атм) или мотопомпу Hypro 1543P-130SP, (100 м3/ч, 4 атм)

— слишком большой объем подачи сухого вещества. Сухие препараты засыпаются сразу большим объёмом (н-р, биг-бег) и труднорастворимым комом лежат в ёмкости. Мы рекомендуем обустраивать постепенную подачу сухих препаратов (например, шнековым транспортёром). При больших объемах (биг-бег) рекомендуем всё-таки использовать миксеры предварительного перемешивания с механической и гидравлической системами.

— трубопровод создающий движение воды внутри ёмкости расположен только в одной части бочки. В результате, удобрение растворяется медленно, а раствор получается неоднородным. Мы рекомендуем распределять подающий трубопровод по всей ёмкости. Н-р, можно использовать химостойкий мягкий рукав 3”, расположенный по всей длине ёмкости, с отверстиями по всей длине через определённые расстояния. Такая конструкция отлично работает при гидроперемешивании жидких препаратов или концентрированных маточных растворов. Для сухих мы рекомендуем распределить вход и выход жидкости так, чтобы создать максимальное движение воды. Например, в своих миксерах из нержавеющей стали мы обустраиваем подачу воду напором по касательной на дне миксера, чтобы растворять и приподнимать сухие частицы, при этом одновременно в противоположном направлении работает механическая лопастная мешалка – расположенная по всей длине ёмкости.

Такая конструкция отлично работает при гидроперемешивании жидких препаратов или концентрированных маточных растворов. Для сухих мы рекомендуем распределить вход и выход жидкости так, чтобы создать максимальное движение воды. Например, в своих миксерах из нержавеющей стали мы обустраиваем подачу воду напором по касательной на дне миксера, чтобы растворять и приподнимать сухие частицы, при этом одновременно в противоположном направлении работает механическая лопастная мешалка – расположенная по всей длине ёмкости.

4. Пропускная способность трубопроводов и фильтров

Гидравлическая система (трубопроводы, краны, фильтры) должна обеспечивать достаточную производительность. А для этого всасывающие и напорные трубопроводы, краны и фильтры должны быть соответствующих диаметров.

Мы рекомендуем для насоса 70м3ч использовать трубопровод 3” на вход и 2.5” на выход. Если от насоса до источника воды расстояние больше 10м, то на вход труба увеличивается до 3.5” и более.

5.

Эффективная гидравлическая схема

Эффективная гидравлическая схемаГидравлическая схема проектируется под технологический процесс, чтобы время работы узла использовалось максимально эффективно.

Например, на наших узлах мы проектируем схему как правило так, чтобы несколько процессов могли выполняться одновременно — 1) подача воды, 2) перемешивание в миксере, 3) гидроперемешивание в одном из накопителей, 4) отгрузка готового раствора

6. С фильтрами или без

Отсутствие фильтров повышает износ насоса и забивает форсунки опрыскивателей.

Мы рекомендуем устанавливать фильтры на заборной магистрали гидромешалки, на выгрузке, на горловине бака и горловине миксера.

Наиболее критично наличие фильтра на выгрузке– чтобы не забивались форсунки опрыскивателей, и на насосе – чтобы продлить срок службы оборудования.

Фильтры мы рекомендуем применять только сетчатые и обязательно пропускной способности соответствующей производительности насоса. Дисковые фильтры– забиваются. Сетчатые фильтра позволяют менять картриджы, применять картриджи с разными степенями очистки, промывать их.

По характеристикам пропускная способность фильтра должна быть равна или превосходить производительность насоса. рекомендуем следующие параметры фильтров: насос до 50м3/ч — фильтр 3 дюйма пропускной способностью 50м3/ч; на насос 72-100 м3/ч – фильтр 4 дюйма 100м3/ч; на насосы выше 100м3/ч рекомендуем устанавливать несколько фильтров параллельно, т.к. фильтры более 100м3/ч в продаже отсутствуют.

7. Система дозирования

Наш опыт показывает, что наиболее замедляет приготовление раствора и повышает риск ошибок ручное дозирование подачи воды.

Мы рекомендуем, даже при сборе максимально простого растворного узла, при объемах накопительных ёмкостей от 10м3 и более, обустраивать автоматическую дозированную подачу воды. При такой системе оператор устанавливает на щите управления нужное количество воды и включает насос. Система автоматически отмеряет нужное количество воды и отключает насос. Это не очень дорого, но существенно ускоряет и облегчает работу оператора.

Также важными системы дозирования являются:

— указатели уровня жидкости в миксере и накопительных ёмкостях. Позволяет зрительно контролировать объем воды в ёмкостях.

Позволяет зрительно контролировать объем воды в ёмкостях.

— система подачи жидких концентратов. Облегчает подачу жидких препаратов. Мы рекомендуем использовать отдельную небольшую ёмкость, в которую удобно заливать жидкие препараты. Из неё препараты насосом закачиваются в миксер. Не лишним будет оборудовать эту ёмкость системой промывки канистр для полного использования всего концентрата и соблюдения санитарно-эпидемиологических норм.

— система автоматической отгрузки с дозатором. Ускоряет и облегает отгрузку. Оператор просто задаёт на пульте количество отгружаемого раствора и запускает насос. Автоматика сама отключает насос при отгрузке заданного количества.

— сильно ускоряет и повышает точность система дозированной подачи жидких препаратов. Представляет собой несколько небольших ёмкостей (по количеству одновременно используемых препаратов) из которых автоматически подаются жидкие компоненты в миксер растворного узла, количество задается на дисплее.

Рекомендуемые нами производители и модели оборудования:

— для дозирования воды в растворный узел рекомендуем использовать счетчик воды ВСХНд-65 импульсный

— для дозирования жидких концентратов и системы дозирования на выгрузку рекомендуем использовать расходомеры Arag

— для зрительного контроля уровня жидкости в ёмкости рекомендуем Уровнемеры «ARAG»шариковые

При подборе расходомеров для дозирования жидких концентратов нужно учитывать вид препаратов. Например, не все расходомеры способны дозировать масляные препараты.

Например, не все расходомеры способны дозировать масляные препараты.

8. Слив остатков и система промывки

При сборке растворного узла и проектировании системы трубопроводов и кранов очень важно предусмотреть систему промывки и слива остатков при смене препаратов и консервации оборудования.

На практике мы встречаем самостоятельно собранные узлы без системы промывки. Это допустимо при использовании одного препарата. Но такие случаи редки – почти всегда растворный узел используется для приготовления растворов различных препаратов.

Мы рекомендуем обустраивать промывку ёмкостей форсунками, которые устанавливаются внутри ёмкости, работают на 360 градусов и омывают все стенки. Например, можно использовать форсунки для промывки бака на 360° Араг (Arag).

Также обязательно нужно устраивать сливные краны в нижних точках ёмкостей или трубопроводов, откуда остатки по правилам должны сливаться в изолированные накопители-испарители. Система полного слива остатков помимо качества раствора обеспечивает ещё защиту оборудования от повреждения при консервации на зимний период.

9. Химстойкие комплектующие

Как показывает наш опыт ремонтов и реконструкции растворных узлов, использование не химостойких комплектующих является одной из причин, влекущих досрочный выход из строя оборудования растворного узла.

Примеры использования не химостойких комплектующих в растворном узле для удобрений, СЗР:

— использование не химостойких насосов (мотопомп) в системе гидроперемешивания или выгрузки удобрений. В результате, насос выходит из строя за 1 сезон;

— применение металлических, не защищённых от коррозии, трубопроводов. В химически агрессивной среде такие трубопроводы быстро коррозируют. Образующаяся ржавчина забивает фильтры и форсунки;

— применением металлических ёмкостей не защищённых от коррозии. Например, металлических жд цистерн, не защищенных от коррозии; в таких цистернах образуется огромное количество ржавчины, забивающей фильтры, форсунки и ухудшающей качество раствора.

Мы рекомендуем использовать в растворном узле следующие защищенные от коррозии виды оборудования:

— насосы нержавеющие или из химостойкого пластика. Например, Насосы Aquastrong ESST80-65-160/75 (72 м3/ч, 24м) и ESST 100-80-125/75 (114 м3/ч, 12 м) c корпусом из нержавеющей стали; мотопомпы Hypro 1543P-130SP (100 м3/ч), или KEMAGE из химостойкого пластика.

Например, Насосы Aquastrong ESST80-65-160/75 (72 м3/ч, 24м) и ESST 100-80-125/75 (114 м3/ч, 12 м) c корпусом из нержавеющей стали; мотопомпы Hypro 1543P-130SP (100 м3/ч), или KEMAGE из химостойкого пластика.

— ёмкости, специально изготовленные заводом для хранения жидких удобрений. Хорошо себя зарекомендовали за многие годы использования в растворных узлах ёмкости компании Анион, например, для стационарных узлов отлично подходят вертикальные ёмкости с коническим дном объемом 11,5м3 и горизонтальные объёмом 11 м3. На мобильные растворные узлы, требующие повышенной крепости и долговечности иногда используют нержавеющие ёмкости.

— краны нержавеющие больших диаметров и пластиковые фирмы Arag.

— прочие фитинги также должны быть химстойкими.

10. Какие ёмкости использовать

Нередкой ошибкой является использование в мобильном растворном узле ёмкостей, не предназначенных для перевозки жидких удобрений, СЗР, КАС:

А) Использование ёмкостей, не предназначенных для жидких удобрений, СЗР. В результате, ёмкости преждевременно разрушаются от агрессивного воздействия химии.

В результате, ёмкости преждевременно разрушаются от агрессивного воздействия химии.

Б) Использование ёмкостей, не рассчитанных для перевозки тяжелых жидкостей. Н-р, плотность и удельный вес КАС в 1,3 раза больше воды. К ёмкостям для перевозки КАС предъявляются повышенные требования к механической плотности. Ёмкости недостаточной механической прочности при их перевозке (которая в сезон работ очень интенсивна) могут сломаться в дороге или на поле.

Мы рекомендуем использовать только сертифицированные ёмкости специально разработанные и предназначенные заводом для удобрений, СЗР, КАС. В их состав включены добавки, защищающие материал от агрессивных жидкостей. Кроме того, такие ёмкости обладают повышенной механической прочностью, позволяющей перевозить более плотные и тяжелые, по сравнению с водой, жидкости. Также важные характеристики – наличие повышенной защиты от УФ (особенно это важно в южных регионах) и по возможности проверенность временем при использовании для перевозки удобрений.

11. Металлический каркас для мобильных растворных узлов

Мы рекомендуем для мобильного растворного узла использовать металлическую раму, спроектированную для повышенных нагрузок при эксплуатации на полевых и садовых дорогах и для перевозки жидкостей повышенного удельного веса.

Использование удешевленного металлического каркаса, не рассчитанного на высокие нагрузки при интенсивной перевозке, разгрузке – погрузке, и на перевозку тяжелых жидкостей типа КАС (например, 5м3 КАС весят на 1.5 тонны больше, чем тот же объем воды). Это также чревато преждевременной поломкой каркаса при перевозке, погрузке или разгрузке.

Ниже фото металлических каркасов, которые спроектированы для повышенных нагрузок и используются нами для изготовления мобильных растворных узлов.

12. Состав растворного узла для удобрений

Как мы уже писали выше, на практике мы встречаемся с двумя типами растворных узлов:

- растворный узел без миксера

- растворный узел с миксером

12.

1 Растворный узел без миксера

1 Растворный узел без миксераРастворный узел без миксера – это бочка, в которой с помощью насоса создается движение воды и этой двигающейся водой растворяются удобрения.

Состав растворного узла без миксера:

- емкость или система ёмкостей, объём подбирается под задачи;

- химостойкий электронасос или мотопомпа;

- система трубопроводов и кранов, обеспечивающая приготовление растворов с помощью гидроперемешивания, а также подачу готового раствора на отгрузку;

- в случае необходимости перемещения — ёмкость, насос и система кранов монтируются на раме.

Многие хозяйства своими руками делают такие растворные узлы, используя емкости 3, 5, 10 м3 и более. По нашему опыту, самостоятельно изготовленные агрегаты часто имеют недостатки:

— плохо растворяют твердые (кристаллические, гранулированные) удобрения. Причины этому а) большой объем воды, в которой происходит перемешивание, б) насос недостаточной мощности и в) неправильная конструкция гидромешалки. Гидромешалка хорошо растворяет удобрения, если вода подается под большим давлением мощным насосом и циркулирует в небольшой емкости. Также важна сама конструкция гидромешалки — трубки, через которую под давлением прогоняется раствор. Гидромешалка может быть гидромониторного или эжекторного типа.

Гидромешалка хорошо растворяет удобрения, если вода подается под большим давлением мощным насосом и циркулирует в небольшой емкости. Также важна сама конструкция гидромешалки — трубки, через которую под давлением прогоняется раствор. Гидромешалка может быть гидромониторного или эжекторного типа.

— низкая производительность. Сухие удобрения очень долго и сложно растворяются простой циркуляцией. Например, сделать 25-30% раствор карбамида с помощью такого «растворного узла» почти нереально или займет необоснованно долгое время.

— такие «растворные узлы» за сезон нередко выходят из строя. Из-за агрессивных жидкостей, которыми являются раствор карбамида, КАС, пестициды – очень быстро портится запорная арматура, выходят из строя обычные, не химостойкие насосы.

Собирая своими руками растворный узел без миксера, встраивайте в него правильную гидромешалку, применяйте химостойкую соединительную арматуру, краны и химостойкий насос. Однако такой РУ не подходит для быстрого приготовления растворов карбамида высокой концентрации и других трудно растворимых сухих удобрений. И во всех случаях он менее производительный, чем растворный узел с миксером.

И во всех случаях он менее производительный, чем растворный узел с миксером.

12.2 Растворный узел с миксером

Более совершенная конструкция, которая может прослужить много сезонов и обеспечит высокую производительность, состоит из основной емкости, миксера, одного или двух химостойких насосов и соединительной/запорной химостойкой арматуры. Принципиально такой узел отличается наличием отдельной емкости – миксера, с мощной гидравлической мешалкой. В больших миксерах (от 1000л и более) гидромешалка дополняется механическим устройством перемешивания.

Итак, пройдемся по основным элементам растворных узлов, конструкция которых отработана нами уже в течение многих лет и показал свою надежность и производительность.

Основная емкость с системой гидроперемешивания. Можно применять пластиковые емкости 2, 4.5 и 11 м3 или нержавеющие емкости 4.5 , 6, 15 м3 и др.объемов. Несколько емкостей могут объединяться — например, РУ объемом 9м3 из двух соединенных емкостей по 4. 5м3, или РУ 22 м3 — 2 емкости по 11м3. При выборе пластиковых емкостей следует учитывать толщину стенок, механическую прочность, защиту от УФ. Мы рекомендуем ёмкости компании — производителя «Анион.» В основной емкости (емкостях) обязательно устанавливается система гидроперемешивания – она необходима для создания однородного раствора необходимой концентрации при поступлении в неё концентрированного раствора из миксера.

5м3, или РУ 22 м3 — 2 емкости по 11м3. При выборе пластиковых емкостей следует учитывать толщину стенок, механическую прочность, защиту от УФ. Мы рекомендуем ёмкости компании — производителя «Анион.» В основной емкости (емкостях) обязательно устанавливается система гидроперемешивания – она необходима для создания однородного раствора необходимой концентрации при поступлении в неё концентрированного раствора из миксера.

Изготавливая растворный узел своими руками выбирайте качественную емкость, чтобы она прослужила Вам много сезонов, не разрушилась преждевременно от солнца, химии и транспортировки.

Миксер. Представляет собой бочку из нержавеющей стали с мощной гидромешалкой, объемом обычно 200, 300 или 600 л. В миксера свыше 600л рекомендуем установить рамную механическую мешалку с редуктором. Гидромешалки могут быть двух типов – а) гидромониторные, конструктивно – это труба с отверстиями и сетчатым фильтром на входе, удобрения перемешиваются за счет мощного водоворота и прохождения через мелкую ячейку фильтра и б) эжекторные, произвоства компании Arag, такие применяются на опрыскивателях.

Компания Агросектор может изготовить для вас миксер любого объема, с гидравлической и /или механической мешалкой.

Насос. Обеспечивает а) работу миксера, б) гидроперемешивание в основной емкости в) заправку опрыскивателя или транспортных цистерн. Насос должен обеспечивать высокое давление, быть высокопроизводительным и стойким к агрессивным жидкостям. Мы для этих целей рекомендуем нержавеющие электронасосы Aquastrong ESST80-65-160/75 (72 м3/ч, 24м) и ESST 100-80-125/75 (114 м3/ч, 12 м) и химостойкие мотопомпы HYPRO1543Р – 130SP (13 л.с, Qmax = 100м3/час, Pmax = 4 атм). В растворных узлах, где не планируется приготовление КАС – для миксера можно использовать насос Сперони (Италия)CS32-200В, он дешевле и на удобрениях (при отсутствии КАС) служит долго.

На мобильных РУ 1-10 м3 обычно достаточно одного насоса, который с помощью системы кранов переключается либо в режим работы миксера, либо перемешивания в основной емкости, либо выгрузки. В стационарных узлах, и по желанию заказчика в мобильных узлах, для увеличения производительности желательно ставить 2 насоса – один на миксер, второй на мешалку в основной емкости и выгрузку.

Фильтры. Большой сетчатый фильтр на заборной магистрали гидромешалки, фильтр сетчатый на выгрузку, фильтры горловины бака и горловины миксера.

Указатели уровня жидкости в миксере и емкостях.

Электрощит — щит управления насосом / насосами.

Арматура запорная и соединительная — система трубопроводов, шаровых кранов, заправочный (выгрузной) рукав и быстроразъемные соединения нержавеющие и из химостойкого пластика.

13. Работа растворного узла — технологический процесс

Для понимания, какие процессы должна обеспечивать конструкция растворного узла опишем работу стационарного растворного узла 23м3 (производства компании Агросектор).

При помощи насосной станции дозированной подачи воды производится заправка миксера и накопительной емкости 11500 л. Оператор устанавливает на щите управления нужное количество, например 2000 л. и включает заправку миксера. После заправки миксера водой включается механическая и гидравлическая мешалки в миксере 3500 л. И загружается удобрение, например 1000 кг, через верхнюю крышку при помощи погрузчика. Если нужно заливать жидкий концентрат, для этого установлен нержавеющий премиксер 100 л., который подключен к насосу миксера. Жидкий концентрат в необходимом объеме выливается из канистр в премиксер, а затем оператор промывает канистру (в премиксере установлена специальная форсунка, при нажатии на которую происходит промывка канистр). Количество сухих и жидких препаратов, загружаемое в миксер рассчитывается технологом хозяйства из расчета на одну накопительную емкость 11500 л.

И загружается удобрение, например 1000 кг, через верхнюю крышку при помощи погрузчика. Если нужно заливать жидкий концентрат, для этого установлен нержавеющий премиксер 100 л., который подключен к насосу миксера. Жидкий концентрат в необходимом объеме выливается из канистр в премиксер, а затем оператор промывает канистру (в премиксере установлена специальная форсунка, при нажатии на которую происходит промывка канистр). Количество сухих и жидких препаратов, загружаемое в миксер рассчитывается технологом хозяйства из расчета на одну накопительную емкость 11500 л.

Во время приготовления маточного раствора в миксере параллельно идет заправка водой одной накопительной емкости. После того как маточный раствор готов, приблизительно 10-15 мин., он перегружается при помощи насоса миксера и системы кранов в накопительную емкость 11500 л. Для того чтобы рабочий раствор был однородный и качественный в емкости 11500 л. предусмотрена система гидроперемешивания. До отгрузки рабочего раствора оператор должен включить на 10-15 мин. гидромешалку. Для второй емкости все операции повторяются.

гидромешалку. Для второй емкости все операции повторяются.

Выгрузка рабочего раствора происходит при помощи насоса выгрузки через сетчатый фильтр очистки, расходомер с автоматикой 2ʺ Arag и заправочную консоль.

На каждой емкости и миксере установлены указатели уровня жидкости.

Для перехода работы с другими препаратами, накопительные емкости оборудованы системой промывки. Для промывки необходимо:

1. Установить на ПУ необходимое количество воды для промывки.

2. Выбрать емкость или миксер, в которой будет осуществляться мойка.

3. Включить пуск «Вода мойка»

На заборных трубопроводах предусмотрены краны для слива остатков. При правильном исполнении технологического процесса, средняя производительность растворного узла 23 мᶾ/ч.

14. Гидравлическая схема растворного узла

Чтобы собрать растворный узел для удобрений своими руками нужно представлять его гидравлическую схему

Гидравлическая схема растворного узла – это схему движения жидкости, расположения соединительной и запорной арматуры.

Для примера размещаем здесь гидравлическую схему стационарного растворного узла 22 м2

Остались вопросы? Нужно спроектировать и/или поставить комплектующие на растворный узел?

Наш специалист свяжется с вами, всё расскажет, подскажет и при необходимости направит вам коммерческое предложение.

Получить коммерческое предложение на растворный узел или комплектующие

15. Список комплектующих, которые вы можете приобрести у нас

Миксеры для растворения удобрений

Миксеры любых объёмов для растворения жидких и сухих удобрений. Подберём объём и конструкцию под ваши задачи. При необходимости укомплектуем насосом и автоматикой.

Химостойкие насосы и мотопомпы

В наличии широкий ассортимент центробежных электрических насосов из нержавеющей стали и химстойких пластиковых мотопомп, предназначенных для перекачки КАС, ЖКУ и других агрессивных жидкостей.

Расходомеры

В наличии различные модели расходомеров (счётчиков расхода жидкости) для КАС, ЖКУ и воды. Подберём нужный вариант под ваши задачи.

Подберём нужный вариант под ваши задачи.

Насосные станции

Готовые насосные станции для обеспечения работы растворного узла: для автоматической (по счётчику) подачи воды, для выгрузки готового раствора, для работы миксера и гидроперемешивания в накопительных ёмкостях.

Краны нержавеющие и пластиковые химстойкие больших диаметров

Полный ассортимент нержавеющих и пластиковых химстойких кранов для обвязки растворных узлов для удобрений.

Фильтры больших диаметров для фильтрации готоворо раствора

Фильтры различной пропускной способности для растворных узлов различной мощности.

Прочая запорная и соединительная арматура, а также электроника

Быстроразъёмные соединения, шланги, муфты, электромагнитные клапана, пульты управления и прочее

Получить бесплатную консультацию и коммерческое предложение

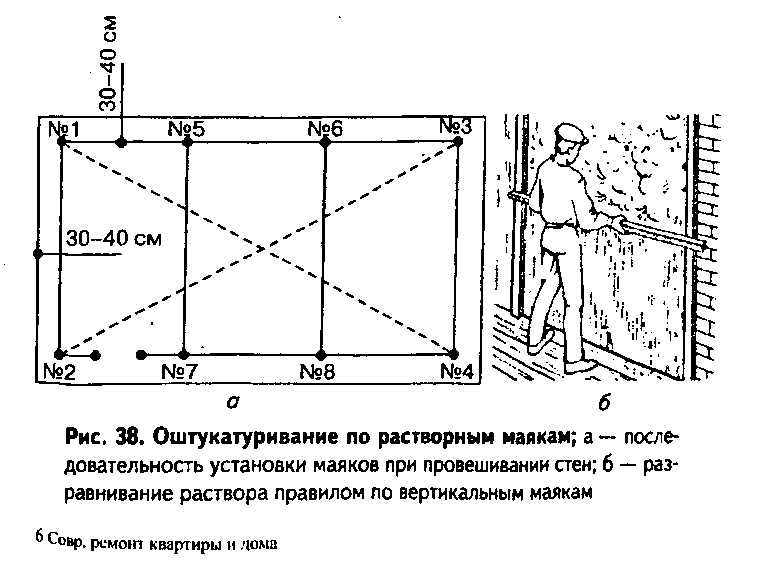

Завод по производству сухих строительных смесей: Полное руководство по часто задаваемым вопросам

Перейти к содержимому Завод по производству сухих строительных смесей: Полное руководство по часто задаваемым вопросам1 Что такое завод по производству сухих строительных смесей?

2 Завод по производству сухих строительных смесей

3 Типы заводов по производству сухих строительных смесей

3. 1

Простая и небольшая линия по производству сухих строительных смесей

1

Простая и небольшая линия по производству сухих строительных смесей

3.2 Полуавтоматический завод по производству сухих строительных смесей

3.3 Полностью автоматический завод по производству сухих строительных смесей

4 Компонент завода по производству сухих строительных смесей

4.1 Система хранения сырья завода сухих строительных смесей:

4.2 Транспортная система:

4.3 Система сушки песка:

4.4 Дозировочное устройство для завода по производству сухих строительных смесей:

4,5 Смесительная система завода по производству сухих строительных смесей:

4.6 Система упаковки завода по производству сухих строительных смесей:

4.7 Система удаления пыли:

4,8 Система автоматического управления:

5 Завод по производству сухих строительных смесей Цена

6 Процесс производства сухих строительных смесей

7 Где купить лучшие машины для производства сухих строительных смесей по разумной цене?

8 Какой вид сухих строительных смесей может производить завод по производству сухих строительных смесей?

9 Какова производительность завода по производству сухих строительных смесей?

10 Сколько времени потребуется, чтобы построить новый завод по производству сухих строительных смесей?

11 Свяжитесь с нами прямо сейчас!

Завод по производству сухих строительных смесей также может называться линией по производству сухих строительных смесей, заводом по производству сухих строительных смесей, машиной для производства сухих смесей и т. Д. Это производственная линия, которая может массово производить сухие строительные смеси, состоящая из системы подачи, системы смешивания. , система взвешивания, система упаковки, система транспортировки и т. д. Это многофункциональное оборудование, которое также может массово производить декоративные и кладочные растворы, такие как замазка, клей для плитки и т. д.

Д. Это производственная линия, которая может массово производить сухие строительные смеси, состоящая из системы подачи, системы смешивания. , система взвешивания, система упаковки, система транспортировки и т. д. Это многофункциональное оборудование, которое также может массово производить декоративные и кладочные растворы, такие как замазка, клей для плитки и т. д.

Так что же такое сухая смесь? Сухой раствор представляет собой смесь цемента, песка и воды. Он используется для многих целей в строительной отрасли, таких как стены, полы и потолки, штукатурка и т. Д. Этот раствор можно наносить на каменные поверхности для изготовления стен и полов. Сухой раствор также используется для изготовления бетонных блоков или кирпичей для строительства домов или других сооружений. Нажмите здесь, чтобы продолжить чтение.

- Мы поддерживаем различные модели, полуавтоматические типы, производительность полуавтоматического типа от 1 т/ч до 10 т/ч.

- Полностью автоматические модели, суточная производительность 20 т, 30 т, 40 т, 50 т, 70 т, 100 т и более 100 т.

- Удовлетворите ваши потребности, всегда есть один для вас!

Узнать цену

Завод по производству сухих строительных смесей отличается высокой гибкостью и возможностью настройки. Его добавление или изменение сделает модели заводов по производству сухих строительных смесей разными.

В этой отрасли мы обычно делим заводы по производству сухих строительных смесей на 3 типа.

Простая и малая линия по производству сухих строительных смесей на продажу

Как видно из рисунка, эта простая и небольшая линия по производству сухих строительных смесей состоит из подающего шнека, смесителя и упаковочной машины.

Структура проста, а производительность может достигать 30 тонн в день, что очень подходит для инвесторов, которые только начинают бизнес по производству сухих строительных смесей.

Полуавтоматическая установка по производству сухих строительных смесей означает, что добавки должны добавляться вручную. Кроме того, системы смешивания и упаковки автоматизированы, а вся линия по производству сухих строительных смесей требует 4 рабочих.

Как показано на рисунке ниже, производительность обычного полуавтоматического завода по производству сухих строительных смесей может достигать 6 т/ч, а усовершенствованного – 12 т/ч.

Узнать цену

Узнать цену

Полностью автоматический завод по производству сухих строительных смесей имеет разумную структуру и высокую эффективность производства, а весь процесс автоматизирован. Только 2-3 рабочих могут завершить производственную линию производительностью 20 т/ч. Автоматизируйте взвешивание, дозирование и упаковку, чтобы сэкономить еще больше.

Запросить цену

Запросить цену

Бункер для хранения используется для хранения крупных сырьевых материалов, таких как цемент, летучая зола, песок.

В качестве хранилища сырья часто используется 50-тонный или 100-тонный цементный бункер, обычно с использованием цемента, золы-уноса, песка в качестве сырьевого бункера.

Цемент, зола-уноса с подачей автоцистернами, песок с подачей ковшовым элеватором в силос.

Для материалов с добавками добавляется в смеситель вручную или автоматически в зависимости от количества добавки.

Независимо от того, имеет ли винтовой конвейер или ковшовый элеватор компьютерное программное управление, можно своевременно подавать своевременное отключение.

С сушилкой для песка будет влажная сушка песка, система сушки, импортированная из Германии «мозаичная структура», конструкция с тремя цилиндрами, экономит топливо и электричество.

Установка для сушки песка используется для более крупной установки для смешивания сухих строительных смесей, если вы не используете много песка, мы рекомендуем вам купить готовый песок.

Взвешивание и измерение с помощью системы управления по заданной вами формуле автоматическая подача и взвешивание, автоматическая загрузка и разгрузка.

Он может автоматически измерять различное сырье в соответствии с формулой, снижать трудоемкость и загрязнение окружающей среды, а также обеспечивать качество сухих строительных смесей.

Смеситель для сухих строительных смесей использует двухосный смеситель без гравитации, бункер большой емкости, короткое время смешивания, высокую производительность, высокую однородность.

Он будет снова перемешан в готовом бункере, в то же время, чтобы материал плавно попал в упаковочную систему.

Существует два способа выгрузки навалом и выгрузки в мешках.

Массовая разгрузка, как правило, более эффективна и доставляется непосредственно на строительную площадку.

Выгрузка из мешков обычно используется производителями сухих строительных смесей. Есть два вида сумок: открытый карман и карман с клапаном.

Используется для улавливания пыли в установках для смешивания сухих строительных смесей, что полезно для защиты окружающей среды.

Место всасывания пыли обычно находится в верхней части цементного бункера, загрузочного отверстия ковшового элеватора и разливочной машины.

Использование передовой программируемой системы управления ПЛК, интеллектуальное управление операциями, отображение веса каждого материала в реальном времени, автоматическая коррекция падения.

От небольших до полностью автоматических заводов по производству сухих строительных смесей, все более и более продвинутых, процесс становится все более и более зрелым, в соответствии с вашим сайтом разумный дизайн и настройка являются нашим самым большим преимуществом.

Какова цена завода по производству сухих строительных смесей? Стоимость завода по производству сухих строительных смесей определяется следующими факторами:

- Тип завода по производству сухих строительных смесей

- Мощность завода по производству сухих строительных смесей

- Бюджет завода сухих строительных смесей

Многие клиенты недавно спросили, сколько стоит завод по производству сухих строительных смесей, здесь особенно хочу напомнить вам, разная производительность с разными ценами; разные комплектации с разной ценой; разные сайты с разными ценами.

Все заводы по производству сухих строительных смесей должны связаться с вами перед проектированием и предложением. В соответствии с вашими чертежами, конфигурация завода по производству сухих строительных смесей и предложение окончательно определены.

В соответствии с вашими чертежами, конфигурация завода по производству сухих строительных смесей и предложение окончательно определены.

У нас есть терпение и уверенность, чтобы разработать наиболее подходящую схему для вас, которая несет ответственность за вас, но также несет ответственность за нас, развитие и рост нашего предприятия, полагайтесь на качество машины, полагайтесь на добросовестность, полагайтесь на после -Служба продаж, сегодня просто получите так много поддержки клиентов!

Это видео поможет вам лучше понять процесс производства сухих строительных смесей. Вы можете видеть, что весь процесс производства сухих строительных смесей связан с системой хранения сырья, системой смешивания, системой упаковки, системой взвешивания, системой управления, системой транспортировки и т. д.

Как работает завод по производству сухих строительных смесей

Как работает завод по производству сухих смесей?

Установка для смешивания сухих строительных смесей перед официальными работами, для опорожнения машины, а также для заправки конвейера, редуктора, системы взвешивания, ковшового элеватора, смесительной машины, редуктора готового бункера, воздушного компрессора и т. Д. Обеспечьте достаточную смазочную способность оборудования.

Д. Обеспечьте достаточную смазочную способность оборудования.

Включите все устройства и отладьте их одно за другим. Подготовьтесь к производству. Когда элеватор, воздушный компрессор и пылесборник открыты, весы дозирования открываются, чтобы поднять подготовленные материалы из бункера в бункер для предварительного смешивания.

Запустите смеситель для сухих строительных смесей, перемешивая в течение 3-5 минут, затем запустите двигатель готового бункера, откройте клапан смесителя и поместите материал в готовый бункер для упаковки.

Две крупнейшие производственные базы заводов по производству сухих строительных смесей находятся в Китае и Индии, а также в Европе, например, в Германии и Великобритании.

Линия по производству сухих строительных смесей в Европе и США имеет высокую степень автоматизации; точность может достигать даже 100%. Цена, конечно, тоже дорогая.

Китай и Индия быстро развиваются в производстве машин для производства сухих строительных смесей, особенно в Китае точность материала может достигать 99,8%. Стоит отметить, что его цена вдвое ниже немецкой.

Стоит отметить, что его цена вдвое ниже немецкой.

В Китае, в центральном городе провинции Хэнань, находятся ведущие производители заводов по производству сухих строительных смесей, где зародилась китайская машина для производства сухих строительных смесей.

С развитием науки и техники технология производства сухих строительных смесей становится все более зрелой, а цены на линии по производству сухих строительных смесей становятся все более и более прозрачными.

We Furein Machinery имеет 15-летний опыт работы на заводе по производству сухих строительных смесей; каждый работник имеет навык; выбор нас может позволить вам сэкономить больше средств и предоставить вам полное решение «под ключ».

Сильная техническая команда всегда будет вашей поддержкой; когда вы столкнетесь с какими-либо проблемами в установке для смешивания сухих строительных смесей, вы можете связаться с нами, независимо от того, покупаете ли вы машины у нас или нет.

- Штукатурка стен

- Раствор для кладки кирпича

- Наружная штукатурка

- Внутренняя штукатурка на основе песка

- Декоративная штукатурка

- Клеи для плитки

- Разбавленный строительный раствор

- Ремонтный раствор

- Гидроизоляционный раствор

- Железобетон

- Наполнитель для волос

- Затирки

- Стяжка пола

- Звукоизоляция

- Связующий раствор

- Шпаклевка для стен

- Внутренняя штукатурка на гипсовой основе

- Ремонтный раствор

Производительность завода сухих строительных смесей от 1 до 60 тонн в час. Вы можете рассчитать свою дневную производительность, месячную производительность и годовую производительность в соответствии с рабочим временем, чтобы получить стоимость сухого раствора.

Вы можете рассчитать свою дневную производительность, месячную производительность и годовую производительность в соответствии с рабочим временем, чтобы получить стоимость сухого раствора.

Ответить на этот вопрос сложно, так как он зависит от множества факторов. К ним относятся:

- Размер вашего завода по производству сухих смесей (маленький, средний или большой).

- Тип технологии, которую вы хотите использовать (низкотехнологичная, среднетехнологичная или высокотехнологичная).

- Где вы хотите разместить свой завод (город, сельская местность или прибрежная зона).

Прочтите это руководство по часто задаваемым вопросам, чтобы узнать больше о сухих строительных смесях, их применении и о том, как создать правильный завод по производству сухих смесей.

Последние сообщения

- Завод по производству плитки скоро будет отправлен в Малайзию

- Сколько денег потребуется для запуска линии по производству плиточного клея?

- Как сделать термопластичную краску для дорожной разметки?

- Цементный силос с болтовым креплением

- Проектирование и производство цементных силосов

Последние работы

Контактная информация

Xingyang, Чжэнчжоу, провинция Хэнань

Телефон: +86 15038363122

Мобильный: +86 15038363122

Электронная почта: [email protected]

Интернет:

https://www. mortarplant.com

mortarplant.com

Теги

Линия по производству сухих строительных смесей Машина для сушки песка Доставка

Ссылка для загрузки страницыПерейти к началу

Завод по производству сухих строительных смесей: Производство заводских установок

SOTECMA проектирует, изготавливает и поставляет под ключ установки для производства сухих строительных смесей, цементного клея, технических растворов, ремонтных, самонивелирующихся, однослойных цветных и т.д.

Технические характеристики заводов по производству сухих строительных смесей

Основные характеристики:

- Башенный или полубашенный тип.

- Производительность до 150 т/ч.

- Прием и классификация заполнителей (по желанию).

- Возможность использования широкого спектра химических добавок.

- Силосы для сырья объемом от 40 м³ до 400 м³ на единицу.

- Большой ассортимент готовой продукции

Завод по производству сухих строительных смесей в основном состоит из системы бункеров для сбора сырья (заполнители, цемент, известь, добавки…), из которых сырье дозируется и взвешивается; после этого подаются в смеситель, где смешиваются с точным составом требуемого раствора. Конечный продукт может поставляться в мешках, биг-бэгах и автоцистернах.

Конечный продукт может поставляться в мешках, биг-бэгах и автоцистернах.

Установки по производству сухих строительных смесей

Установка установки по производству сухих строительных смесей оснащена:

БОЛЬШИНСТВО СЫРЬЯ (АГРЕГАТЫ И ЦЕМЕНТЫ)

Эти продукты являются основными компонентами по объему, более га и составляют 95% состава сухих строительных смесей. Загрузка силоса цемента, извести и наполнителя, вообще всей мелочи, осуществляется посредством пневмосистемы, из автоцистерны, которая их перевозит.

Загрузка заполнителя осуществляется через приемный бункер, откуда разгружаются грузовики, он транспортирует его к ковшовому элеватору, который поднимает его в систему распределения, образованную желобами, грохотами и шнеками, которые распределяют его по категориям бункер

БУНКЕРЫ ДЛЯ ДОБАВОК

Как и большинство компонентов, добавки также хранятся в бункерах. Обычно составляют 2 группы силосов, одна с большей емкостью для большинства добавок, а другая с меньшей емкостью для добавок в меньшинстве. Загрузка этих силосов осуществляется вручную, так как добавки обычно покупаются в мешках или биг-бэгах.

Обычно составляют 2 группы силосов, одна с большей емкостью для большинства добавок, а другая с меньшей емкостью для добавок в меньшинстве. Загрузка этих силосов осуществляется вручную, так как добавки обычно покупаются в мешках или биг-бэгах.

СИСТЕМА ДОЗИРОВКИ И СМЕШИВАНИЯ МАТЕРИАЛОВ

После завершения процесса хранения сырья оператор выбирает формулу и количество материала, который должен быть изготовлен, из компьютерной программы, в которую предварительно введена соответствующая формулировка.

Программная система в режиме реального времени будет информировать о состоянии заказа, а также запасах сырья и готовой продукции. Из каждого силоса материал дозируется с помощью винтовых конвейеров в весовые бункеры, которые, в свою очередь, выгружаются в смеситель.

В случае с добавками в каждом бункере есть микродозатор, который отвечает за контролируемую подачу материала в прецизионный весовой дозатор, запатентованный SOTECMA.