Соотношение песка и цемента для раствора и штукатурки

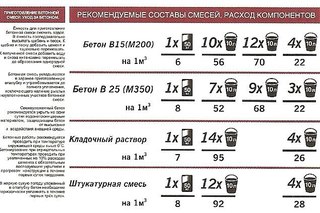

Ни одна постройка или ремонт не обходятся без хороших смесей для строительства. Для фундаментной закладки, а еще штукатурки стен применяют растворы на основе цемента на основе песка цемента воды и добавочных элементов, например как гравий или щебень.

Плюс к этому только с правильным соотношением песка и цемента есть хорошая возможность получить нужную крепость или гибкость раствора.

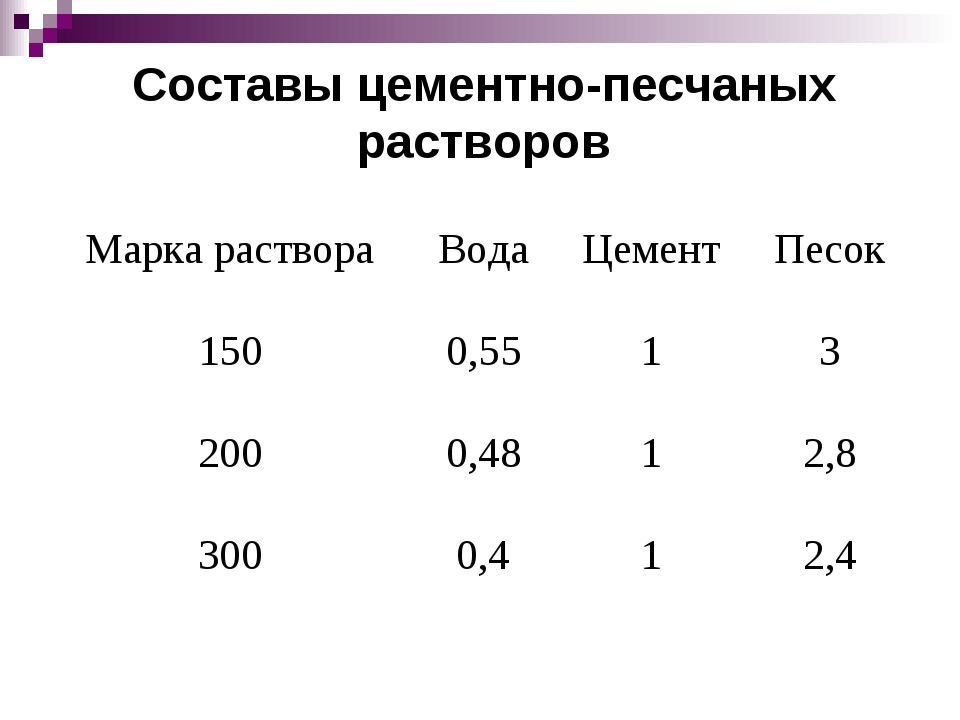

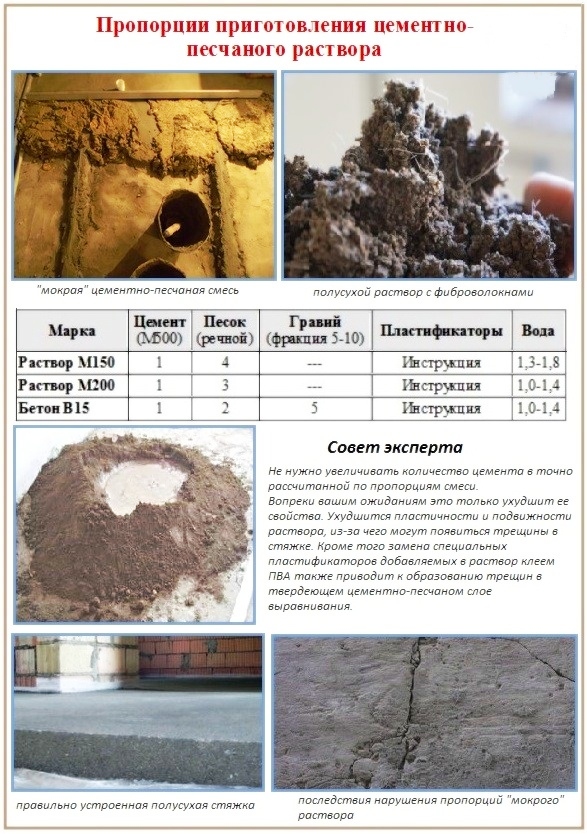

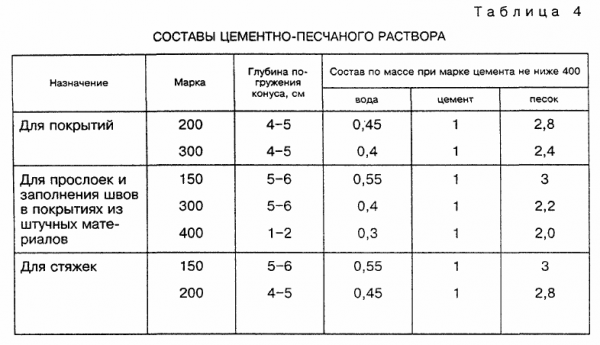

Соотношение песка и цемента для раствораВсе находится в зависимости от необходимого результата, а еще целей применения раствора из цемента можно высчитать пропорции или соотношения всех важных элементов. Самая знаменитая и очень часто применяемая смесь из цемента делается с пропорциями 1:3, где 1 это цемент, а 3- песок.Если в раствор прибавить больше песка он станет более плотным, но не гибким. Подобным образом, его будет не легко нанести на поверхность и при малейшем механическом действии он отпадет.

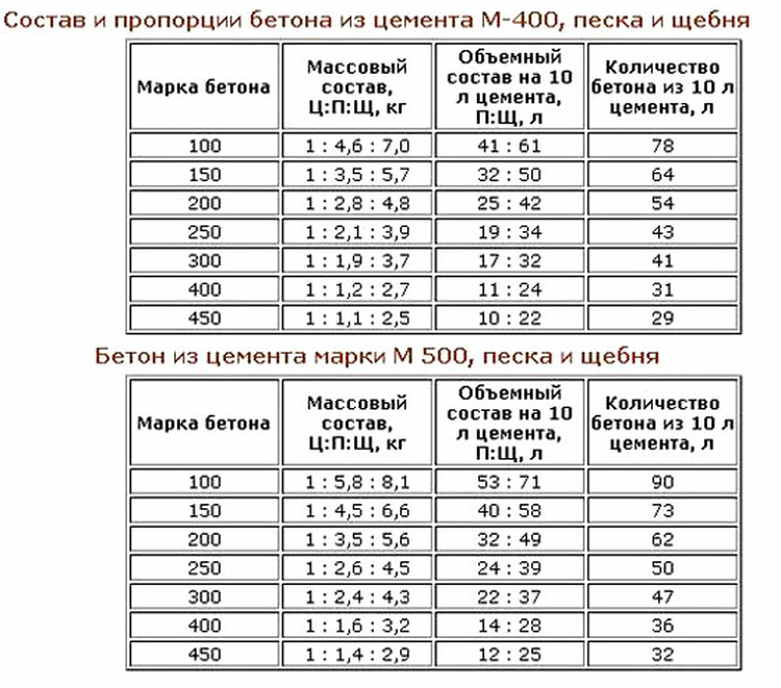

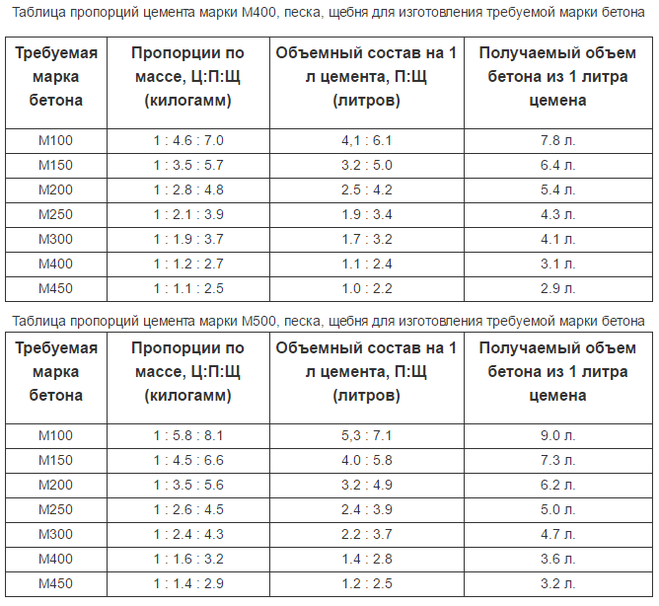

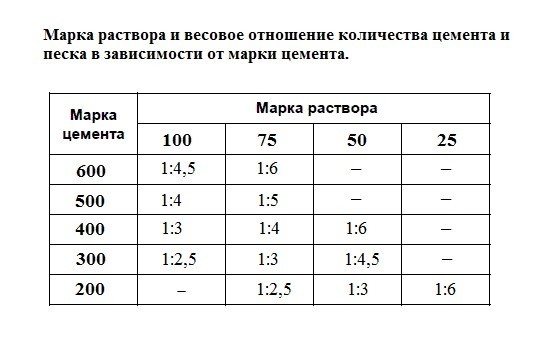

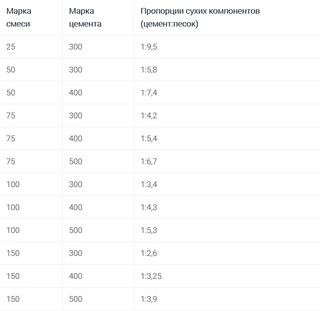

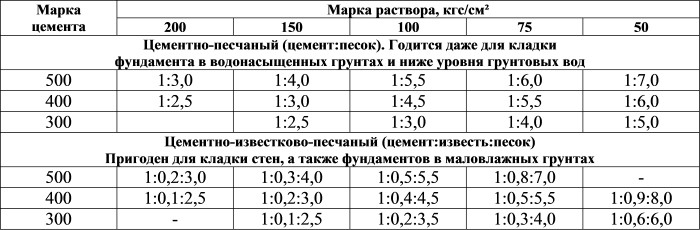

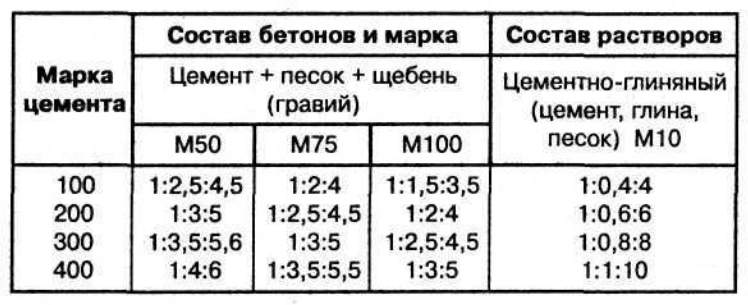

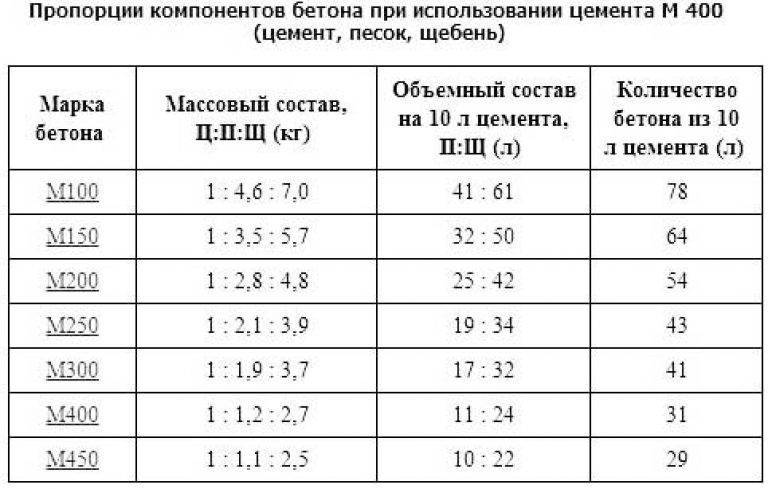

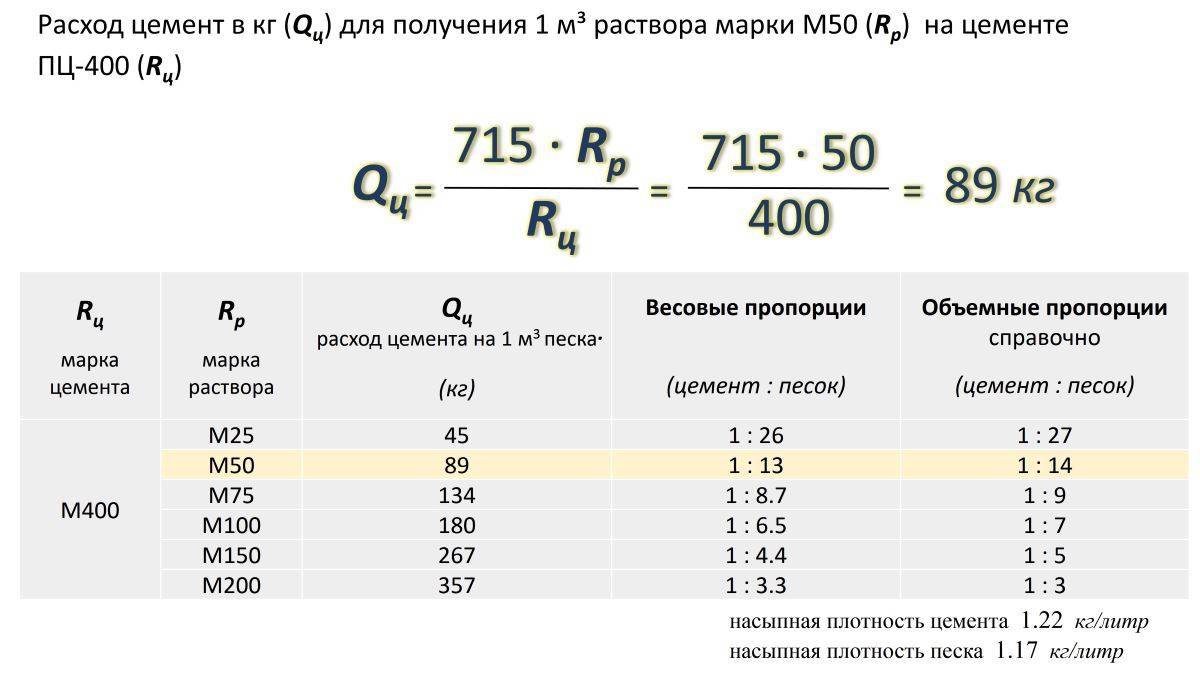

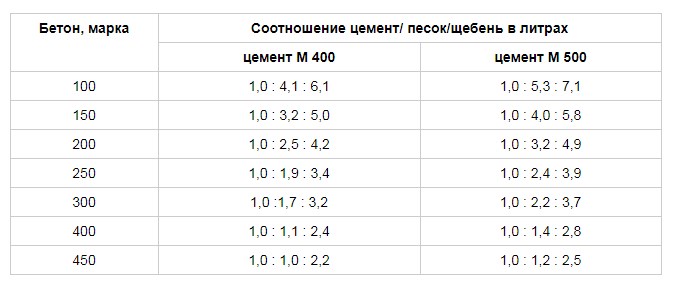

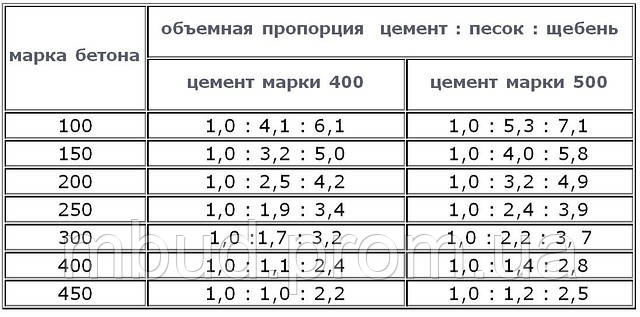

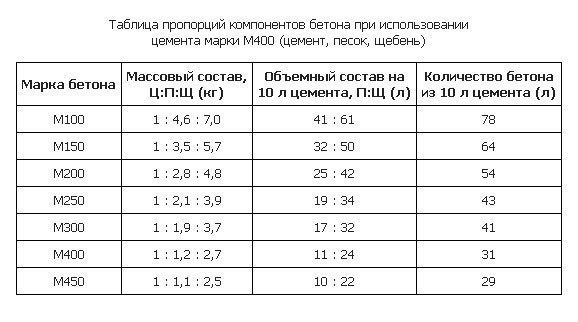

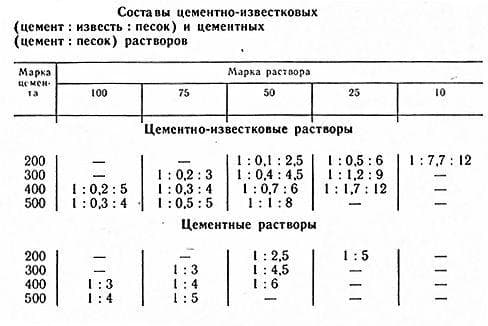

Для индивидуальных строительных работ мастера применяют смеси из цемента с различной маркой. Если для состава М-100 берется цемент М 400, соотношение элементов будет равно 1:4. Другими словами марка полученного цемента находится в зависимости от правильного соотношения ремонтных элементов.

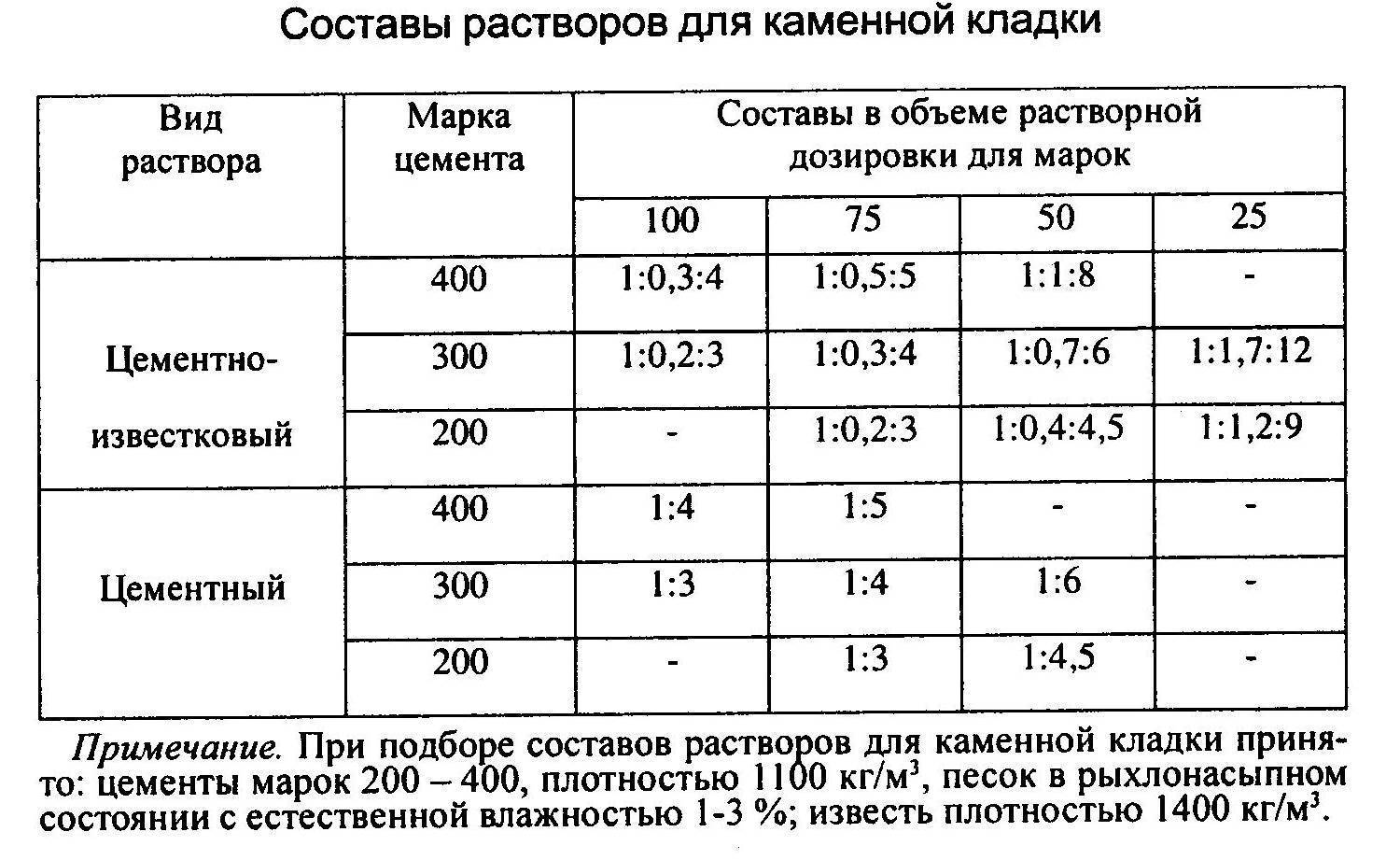

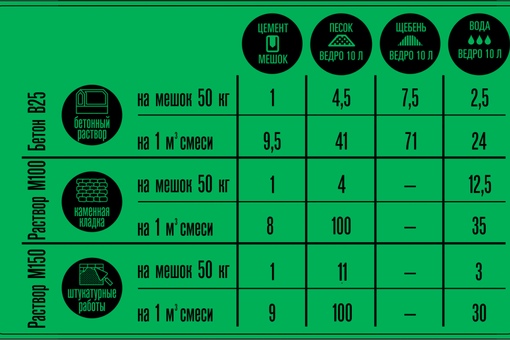

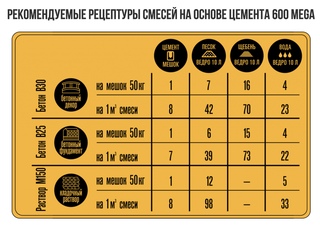

Кроме растворов, материалы для строительства так же имеют маркировку. Например, М-100 может использоваться для постройки кирпичных стен М-100, а для внешней кирпичной кладки М-350 применяют раствор М-115. Дополнительно для большой вязкости рабочие используют пластификаторы.

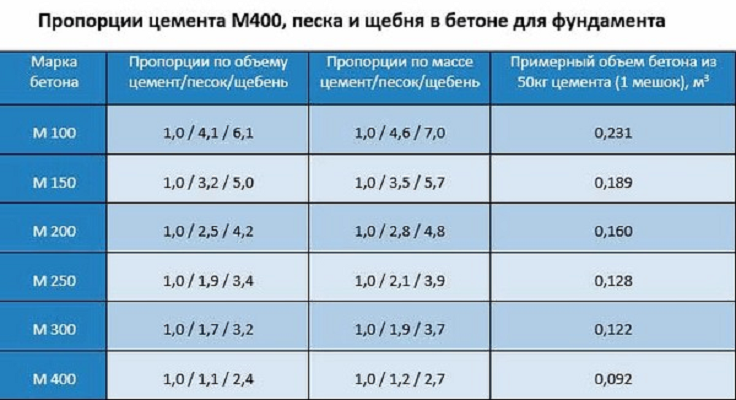

Соотношение песка щебня и цемента для бетона

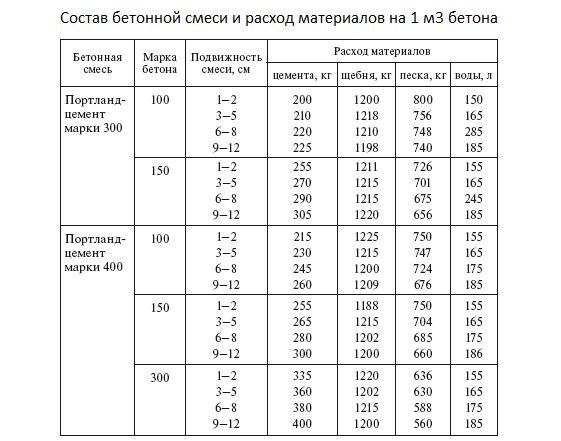

Для того чтобы получить прекрасно раствор который подходит бетона необходимо знать все различия его производства. Самым основным моментом считается расчет соотношения всех элементов (вода, песок, цемент и щебень). Песок, гравий или др. твёрдые вещества считаются наполнителями бетона.

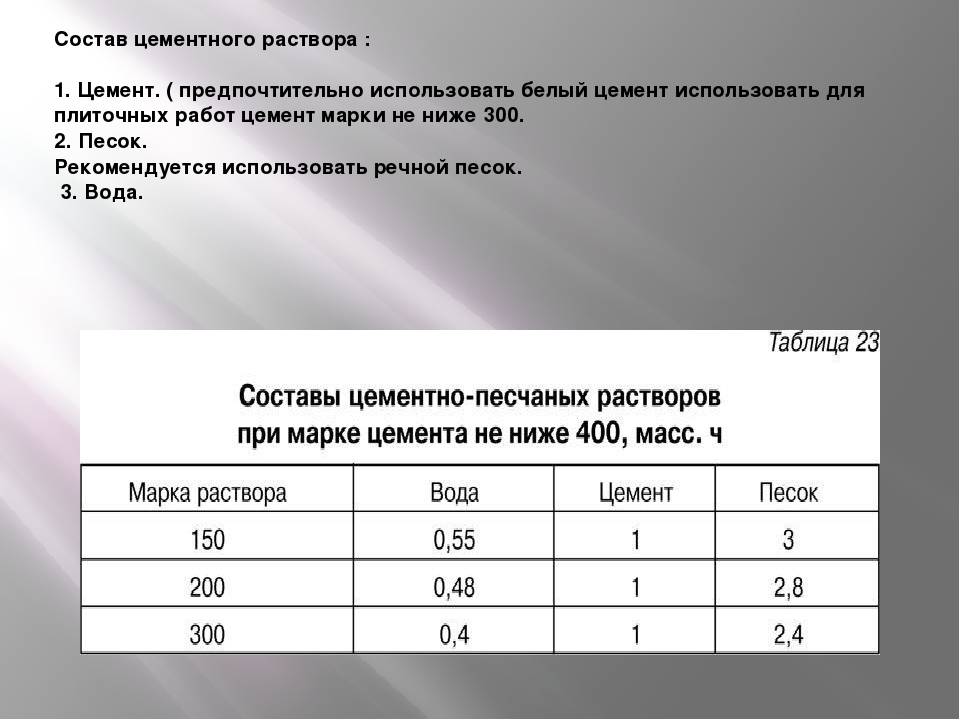

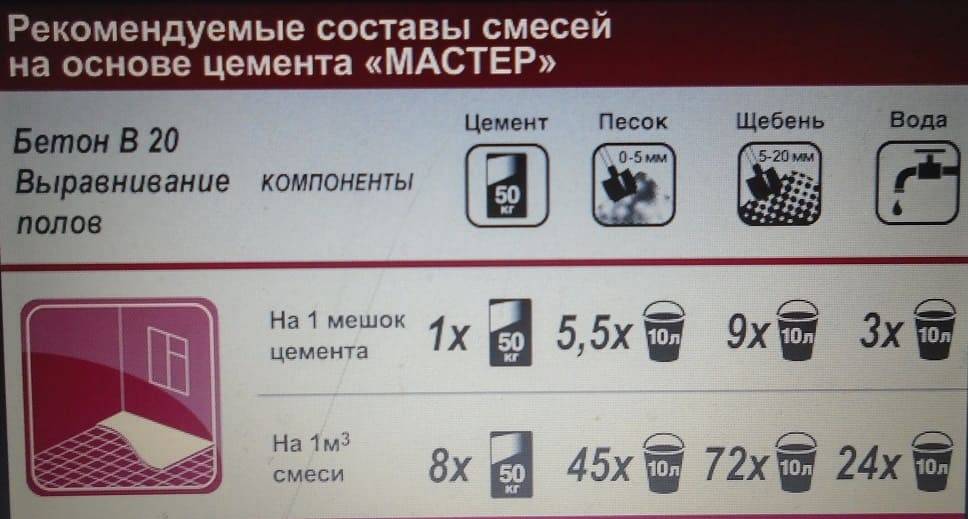

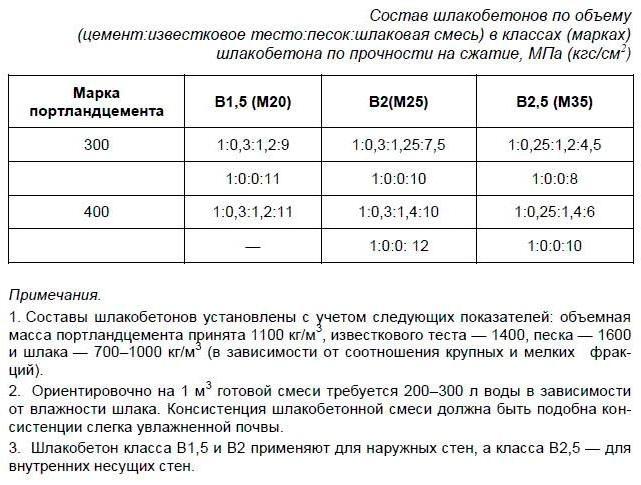

Прежде чем замешивать бетонный состав следует сформироваться с маркой цемента, а еще с желательным результатом. Есть специализированная таблица определяющая соотношение марок раствора и маркировок цемента.

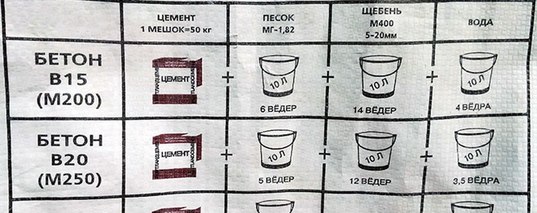

Беря во внимание, в какой работе будет применен бетон, можно подсчитать пропорции для его замешивания. Сейчас каждый профессионал изготавливает раствор по собственной технологии, потому что прибавление различных элементов значительно меняет его состав. Но по нормам, пропорции бетона создают 1:2:4:1/2, где 1часть — это цемент, 2 части – песок, 4- щебень и 1,2 часть – воды.

Если для раствора применяются специализированные добавки, увеличивающие крепость, быстроту высыхания, морозоустойчивость или гибкость, то соотношение пропорций может целиком изменяться. В подобных вариантах нужно читать инструкцию по использованию данных веществ.

Соотношение цемента и песка для фундамента

Во время постройки самой основной части дома – фундамента, раствор бетона замешивается согласно выработанному стереотипу 1:3:5. Такое соотношение цемента (1), песка (3) и щебня (5) применяется на любой постройке. Но для того чтобы получить нужную крепость используется цемент с различными марками. Для фундамента цемент выбирается с маркой не меньше м-300. Для конкретного определения следует подсчитать примерную нагрузку в килограмм на 1см2 фундамента и помножить на 2. Полученная цифра и станет определять марку цемента. Кладочный раствор, изготавливающийся из песка и цемента, имеет обычное соотношение 1:4 (цемент: песок)

Такое соотношение цемента (1), песка (3) и щебня (5) применяется на любой постройке. Но для того чтобы получить нужную крепость используется цемент с различными марками. Для фундамента цемент выбирается с маркой не меньше м-300. Для конкретного определения следует подсчитать примерную нагрузку в килограмм на 1см2 фундамента и помножить на 2. Полученная цифра и станет определять марку цемента. Кладочный раствор, изготавливающийся из песка и цемента, имеет обычное соотношение 1:4 (цемент: песок)

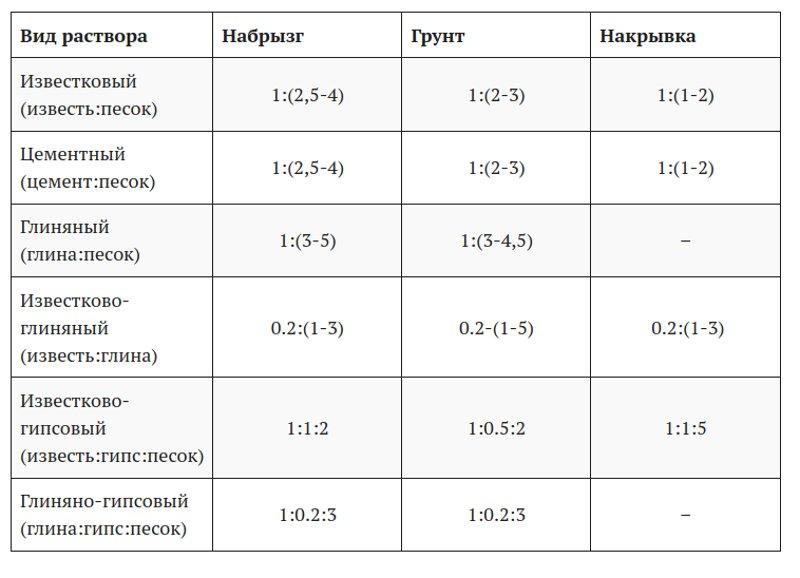

Соотношение песка и цемента для штукатурки

Отделка стен штукатуркой считается очень незаменим процессом при постройки дома из кирпича. Для подобного состава применяют цемент с песочком, плюс к этому существует раствор с добавкой извести. В обыкновенном растворе исполняют пропорции 1:5 (цемент: песок). Воду прибавляют в зависимости от необходимого результата. Штукатурка, которая делается с известью, имеет большие плюсы, потому что бережет тепло стен, не давая возможность цементу впитывать влажность. Но если беседовать о минусах, то известь моментально высушивает бетон. Чтобы этого избегать после произведенных работ стенку накрывают полиэтиленом, храня влажность бетону. Делается раствор с подобным же соотношением песка и цемента, что и первый только перед этим в воде разводят известь.

Но если беседовать о минусах, то известь моментально высушивает бетон. Чтобы этого избегать после произведенных работ стенку накрывают полиэтиленом, храня влажность бетону. Делается раствор с подобным же соотношением песка и цемента, что и первый только перед этим в воде разводят известь.

Видео приготовления раствора из цемента М300

Раствор — цемент, песок, вода и специальные добавки

30.12.2013

Звоните!

+7 (961) 018-50-00

+7 (903) 630-01-02

+7 (4822) 57-77-48

Можно засыпать слоями, после чего смесь песка и цемента тщательно перемешивают до однородной массы. В подготовленную однородную смесь воду вливают небольшими порциями, тем самым добиваясь нужной консистенции — не гуще сметаны. Имейте ввиду, долго хранить раствор нельзя, иначе он утратит свои свойства, то есть, окаменеет и Вы его выбросите.

Можно засыпать слоями, после чего смесь песка и цемента тщательно перемешивают до однородной массы. В подготовленную однородную смесь воду вливают небольшими порциями, тем самым добиваясь нужной консистенции — не гуще сметаны. Имейте ввиду, долго хранить раствор нельзя, иначе он утратит свои свойства, то есть, окаменеет и Вы его выбросите.

Специалисты замешивают цементный раствор обычно на строительной площадке, а если объем строительных работ очень большой, то целесообразней заказать уже готовый заводской раствор, который Вам привезут на большом грузовом автомобиле. Однако Вы должны помнить, что готовую смесь необходимо использовать в течение трех часов, позже данного времени раствор цемент песок потеряют свои свойства. Конечно, замедлить процесс окаменения цемента песка и воды можно, если смесь постоянно помешивать. Не забывайте и о погодных условиях, которые тоже оказывают влияние на цементный раствор. Например, при сухой и жаркой погоде раствор цемент и песка схватится в течение часа, а в дождь и сырость цементная смесь будет дольше сохранять свои первоначальные качества, то есть, дольше не схватываться.

Специалисты изготавливают три вида цементного раствора: строительный, штукатурный и кладочный. Разумеется, свойства данных растворов отличаются друг от друга пропорциями и составом. К примеру, штукатурный замешивают на основе мелкого и чистого песка без каких-либо примесей, а кладочный изготавливают без крупных частиц. Между прочим, если в растворе будет больше песка чем положено, то он получится не эластичный, его сложнее будет уложить ровным слоем на поверхность, а после высыхания он легко будет откалываться. Здесь очень важно соблюдать правильное соотношение цемента и песка. Мастера при замесе любого цементного раствора, обращают пристальное внимание на марку цемента, потому как при его высокой марке песка добавляется меньше. Если Вы решили сами замесить раствор, помните, от марки цемента будет зависеть прочность раствора и качество сделанных работ.

Несложная бетонная смесь — раствор цемент песок, гравий и вода, вот все его составляющие, которые образуют достаточно прочный искусственный камень. В некоторых случаях, по необходимости, в цементную смесь добавляют и другие компоненты, которые значительно улучшают структуру бетона. Возможно некоторые дилетанты считают, что раствор, цемент, песок и вода — вот и готова рабочая смесь. Однако, чтобы она к установленному сроку соответствовала всем ранее заданным характеристикам, необходимо соблюсти все пропорции в соответствии с маркировкой цемента. К тому же, ее нужно правильно замешать. Главное, строго соблюдать все пункты инструкции. Кроме того, перед замесом необходим точно вычислить пропорции сухих составляющих и воды. Более того, в бетонный раствор могут входить и другие сухие составляющие, которые и определяют виды цементного раствора.

В некоторых случаях, по необходимости, в цементную смесь добавляют и другие компоненты, которые значительно улучшают структуру бетона. Возможно некоторые дилетанты считают, что раствор, цемент, песок и вода — вот и готова рабочая смесь. Однако, чтобы она к установленному сроку соответствовала всем ранее заданным характеристикам, необходимо соблюсти все пропорции в соответствии с маркировкой цемента. К тому же, ее нужно правильно замешать. Главное, строго соблюдать все пункты инструкции. Кроме того, перед замесом необходим точно вычислить пропорции сухих составляющих и воды. Более того, в бетонный раствор могут входить и другие сухие составляющие, которые и определяют виды цементного раствора.

Раствор — цемент, песок в разных пропорциях, плюс к этому, марка самого бетона, в конечном итоге определяют его прочность, следовательно, получаются и разные виды бетона, которые в свою очередь подразделяются на декоративные, специализированные и растворы для самонапряженных конструкций. Также существуют гипсовый, силикатный бетон и еще много разных других видов.

Также существуют гипсовый, силикатный бетон и еще много разных других видов.

Смотрите также:

Все статьи

все новости

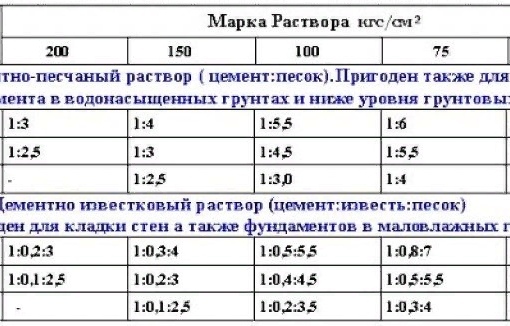

Пропорции в приготовлении раствора для кладки

В современном строительстве широко используются конструкции из кирпича. Так как они отличаются практичностью и надежностью. Для качественной и долговечной кирпичной постройки необходимо правильно приготовить раствор для кладки, чтобы сооружение в будущем не подверглось деформации. Руководствуясь несколькими несложными правилами, раствор легко приготовить дома. Существует несколько способов его приготовления.

Из воды, песка и цемента

Этот способ является самым простым и распространенным. Существуют разные марки данного раствора ( М25, в котором соотношение песка и цемента 5 к 1; М50 соотношение 4 к 1; М71 соотношение 3 к 1). В идеале надо использовать мелкий песок, не более 2 мм. диаметром. Чем больше песка в составе, тем меньше прочность и марка раствора.

Смешивание компонентов лучше производить в бетономешалке. Сначала налить немного воды, засыпать цемент и песок, затем долить оставшуюся воду. Рекомендуется смешивать не дольше 2 минут. В процессе кладки требуется периодически помешивать смесь, чтобы она была гомогенной, так как тяжелые элементы образуют осадок, и масса становится неоднородной.

Из воды, песка, цемента и извести

Этот способ отличается от предыдущего добавлением гидратной извести. Благодаря ей смесь остаётся пластичной до 5 часов. Следовательно, её можно приготовить в большем количестве. Она лучше растекается, что способствует более плотному заполнению неровностей швов при кирпичной стройке.

Готовить смесь лучше опять же в бетономешалке. Для начала залить 2/3 воды, засыпать цемент и известь, как следует всё перемешать, потом засыпать песок и влить оставшуюся воду. Для правильной кладки кирпича смешивать ингредиенты надо около 3 минут.

Готовая сухая смесь

Для тех, у кого нет желания и времени замешивать раствор самим, в магазинах продаётся уже готовая сухая смесь, которую остаётся лишь залить водой и тщательно перемешать, так как все ингредиенты в ней уже смешаны в нужном количестве. Никаких других компонентов в неё добавлять не требуется, если они не прописаны в инструкции. Такой вариант более дорогой, но менее кропотливый. Затвердевать начинает через 1,5-2 часа.

Затвердевать начинает через 1,5-2 часа.

Замешивать рекомендуется в бетономешалке или ручным миксером. Примерное время смешивания 5-7 минут.

Лучшее соотношение цемента и песка для бетонных работ

Портландцемент — самая распространенная и широко доступная цементная смесь во всем мире.

Он также является наиболее универсальным, потому что вы можете настроить бетонную смесь для любого проекта.

Если вы знаете правильное соотношение смеси цемента и песка и / или, возможно, используемого заполнителя, у вас будет идеальная смесь.

Когда дело доходит до изготовления поделок из бетона, существует идеальный рецепт цемента и песка.И, основываясь на моих тестах ниже, лучшее соотношение — 3 части цемента на 1 часть песка (3: 1).

Различия, которые я проверял, заключались в прочности, тактильной текстуре и видимой текстуре при изготовлении изделий из бетона и цемента.

Почему это так важно? Почему соотношение смешивания цемента вообще должно иметь значение?

Правильное соотношение цемента, песка и воды будет основной определяющей причиной успеха или неудачи вашего проекта поделок из бетона. Этот большой ящик для горшков из плитки — пример успеха.

Этот большой ящик для горшков из плитки — пример успеха.

Вам понадобится смесь, которую можно заливать в узкую полость, если вы делаете бетонную поделку.

Это означает, что смесь должна быть текучей и работоспособной. Если соотношение неправильное, оно либо будет недостаточно пригодным для использования в форме.

Чтобы компенсировать это, вам нужно будет добавить лишнюю воду, чтобы она попала в форму, что приведет к ее растрескиванию.

Я провел пять различных тестов, используя разные соотношения цемента к песку, а также процентное содержание цемента в песке и заполнителях, чтобы увидеть, как они работают.

Хорошо, 3: 1 — правильное соотношение смешивания, так что я в порядке, верно?

Что ж, вы можете продолжить читать, потому что бывают ситуации, когда вам нужно изменить соотношение, как с этим DIY Concrete Gnome или с этой очень большой бетонной чашей.

Я объясню, почему вам нужно внести изменения в пропорции соотношения. Не волнуйтесь, принципы просты и просты в применении, но они важны.

Не волнуйтесь, принципы просты и просты в применении, но они важны.

Но есть несколько важных вещей, которые нужно знать о портландцементе.

Во-первых, один только цемент ни к чему не прилипает. Он не работает без добавления воды и простого заполнителя, например, песка.

Когда эти два компонента добавляются в цемент, происходит химическая реакция, и цемент связывается вместе.

В некоторых случаях прочность бетона можно повысить за счет добавления мелкого гравия или более крупных заполнителей, таких как гранитный щебень, который является обычным заполнителем.

Подробнее об этом читайте в моей статье о различиях между цементом и бетоном.

Вам также может быть интересно ознакомиться с этой статьей о том, какое соотношение использовать в смеси гиперуфитов.

Некоторые ссылки на этой странице предоставлены для удобства поиска материалов. Эти ссылки также могут быть партнерскими ссылками. Как партнер Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат с вашей стороны.

Я рекомендую только те продукты, которые я использовал и которые мне понравились, если не указано иное. Щелкните здесь, чтобы прочитать мою политику раскрытия полной информации.

Основные материалы, используемые для определения наилучшего соотношения цемента и песка для изготовления бетонных изделий

- Портландцемент

- Песок для взвешивания (для веса)

- Мелкий заполнитель — песчаный песок

- Мелкий заполнитель — мелкий щебень

- Средний заполнитель — морское стекло, подвергнутое пескоструйной обработке

- Крупный / крупный заполнитель — гранитный дробленый

- Пластиковые контейнеры

- Пластик чашки

Мне не хватало обоих типов более крупного заполнителя, поэтому я заменил морское стекло с пескоструйной обработкой, чтобы его было достаточно для полного соотношения для этих тестов.

Морское стекло представляло собой идеальную смесь как мелкого окатанного мелкого гравия, так и острого заполнителя из дробленого гравия.

В качестве песка я использовал пластичный песок. Это мягкий песок. Это типично для гладких предварительно смешанных цементных смесей. Не содержит никаких частиц, кроме мелкого песка.

Я решил, какие соотношения я буду тестировать, основываясь на реальных инструкциях по смешиванию портландцемента. Официальные инструкции требуют соотношения 1 части цемента к 3 частям песка.

Использование по назначению при этом соотношении больше в качестве строительного материала.

Но, смешав это соотношение в прошлом, я знал, что с такой высокой долей песка будет очень трудно работать для общих целей работы с поделками, но это было хорошо использовать в качестве основы.

Причина, по которой соотношение 1: 3 не работает при изготовлении бетонных изделий, заключается в том, что вам нужна определенная текучесть, чтобы цементная смесь попала в форму.

Обычно наши формы имеют небольшие полости, поэтому для достижения желаемой удобоукладываемости в соотношении 1: 3 вам потребуется добавить слишком много воды.

Смесь будет очень рассыпчатой, и вы не сможете поместить ее в форму.

После того, как вы добавите столько воды, сколько нужно для заливки формы, вы настолько ослабите смесь, что она потрескается.

Щелкните здесь, чтобы перейти к нижней части обзора результатов.

В противном случае прочтите на , чтобы узнать подробности и шаги, предпринятые в эксперименте с рецептурой цемента ниже.

Смешивание цемента: соотношение цемента и песка

Для каждого теста я выполнил те же шаги , за исключением изменения соотношений.

Кусочки затвердевшего бетона, которые были изготовлены для испытания каждого рецепта цементной смеси, представляли собой держатели для карандашей. Я использовал те же контейнеры, чтобы сохранить единообразие.

* Важно знать, что толщина держателей для карандашей (как правило, цветочных горшков без сливных отверстий) составляла ”по бокам и снизу. Это типично для многих сеялок малого и среднего размера.

Это типично для многих сеялок малого и среднего размера.

Основные шаги для каждого протестированного соотношения цемента к песку и заполнителя:

Сначала я смешал сухой порошок портландцемента с сухим песком.Сначала вы должны смешать сухие ингредиенты, чтобы получить однородную однородную консистенцию.

Затем я добавил немного воды и смешал ингредиенты. Я продолжал добавлять воду до тех пор, пока не приобрел консистенцию влажного пирога с грязью или хорошо сформированного теста для брауни.

Затем я добавил смесь в пластиковый стаканчик, установил таймер на две минуты и завибрировал его, встряхнув и постучав по рабочей поверхности. Я также постучал по стенкам контейнера.

По прошествии двух минут я поместил внутреннюю форму внутрь контейнера.Затем я провибрировал его еще 20-30 секунд, а затем отложил для застывания на 24 часа.

Тест 1. Соотношение 3: 1

Смесь портландцемента и песка Три части сухого цементного порошка, смешанные с одной частью сухого песка.

Примечания по пригодности смеси :

По ощущениям эта смесь очень похожа на мою обычную смесь, которая представляет собой предварительно замешанную цементную смесь под названием Cement All.

Cement All — это однородная смесь, которая очень легко образуется, не требуя большого количества воды для хорошей удобоукладываемости.

Высокое соотношение цемента, возможно, сделало его немного более гладким, чем Cement All, но настолько похожим.

Тест 2. Смесь портландцемента и песка в соотношении 2: 2

Примечания по пригодности смеси :

Эту цементную смесь было легко сформировать, но из-за большого количества песчаной смеси цементная смесь удерживала много воздуха.

По ощущениям это похоже на комбинацию белой цементной смеси Майкла, которую я использовал для этой бетонной свечи, и белой строительной смеси, использованной при изготовлении этой бетонной сеялки, окрашенной красителем RIT.

В этой цементной смеси слишком много воздуха из-за высокой доли песка, который задерживает воздух.

Тест 3. Смесь портландцемента и песка в соотношении 1: 3

Однокомпонентный сухой цемент с тремя частями песка.

Примечания по пригодности смеси :

Это не подходящая смесь для изготовления изделий из бетона. Мне нужно было добавить слишком много воды, чтобы сделать его менее рассыпчатым.

Из-за того количества воды, которое я в итоге добавил, я опасался, что могу ослабить подстаканник.

Кроме того, при вибрации наверху появлялась пенистая ледяная суспензия. Мне было любопытно посмотреть, повлияет ли это на текстуру или внешний вид затвердевшего изделия.

Испытание 4. Смесь портландцемента, песка и гравия в соотношении 2: 1: 1

Две части цемента и одна часть песка, смешанные с одной частью гравия.

Примечания по пригодности смеси :

Такое соотношение бетонной смеси было на удивление нетрудно сформировать, но оно было тяжелым из-за количества гравия и песка.

При вибрации пузырьки начинали подниматься на поверхность более полутора минут, в отличие от других пузырьков, где пузырьки обычно появлялись на ранней стадии.

Испытание 5. Смесь портландцемента и гравия в соотношении 3: 1

Три части цемента, смешанные с одной частью гравия.

Примечания по пригодности смеси :

Это напомнило мне ту же текстуру, что и Quick Setting Cement от Quikrete, который был похож на тяжелую глину. Оно было настолько плотным, что было немного менее работоспособным, чем некоторые другие соотношения.

Рецепт цементной смеси, обеспечивающий наилучшие результаты

Результаты теста 1. Соотношение 3: 1

Соотношение трех частей цемента и одной части песка было гладким, а цвет был однородным. Точечных отверстий почти не было.

Тест 2. Результаты с соотношением 2: 2

При использовании соотношения «две части цемента и две части песка» было лишь немного больше отверстий, чем при соотношении 3: 1, но было немного больше различий в цвете.

Тест 3. Соотношение цемента 1: 3

При соотношении одна часть цемента к 3 частям песка было много точечных отверстий и небольших пятен в цвете.

Тест 4. Соотношение 2: 1: 1 Результаты

Использование соотношения 2: 1: 1 из 2 частей цемента к 1 части песка и 1 части гравия было приятным сюрпризом.

Он имел пятнистый вид, которого я ожидал, и часто является желаемым визуальным результатом, поскольку он выглядит более бетонным, чем цемент.

Но, несмотря на крапинки, общий цвет был одинаковым. В нем почти не было точечных отверстий.

Тест 5. Результаты с соотношением 3: 1

Соотношение 3 частей песка и 1 части цемента, как и ожидалось, было плохим соотношением для изготовления поделок из цемента.

Внешний вид был пятнистым, но цвет вокруг детали был немного пятнистым. Точечных отверстий было приличное количество.

Резюме испытаний на лучшее соотношение отношения цементной смеси к песку:

Результаты показывают, что при изготовлении небольших цементных изделий наилучшим соотношением является использование 3 частей цемента и 1 части песка.

Это приведет к гладкому, однородному внешнему виду и даст вам возможность легко вибрировать любой захваченный воздух. Такое соотношение обеспечивает большую долговечность для корабля такого размера.

Однако каждое из протестированных соотношений действительно привело к получению прочного, полностью неповрежденного отвержденного изделия.

Но соотношение одна часть цемента к 3 частям песка (1: 3) не сработало бы, если бы я не добавил больше воды или если бы полость, в которую он был залит, была уже. Это не лучший рецепт для поделки из бетона.

Если вы хотите, чтобы бетон был более красивым, с небольшими пятнами, используйте смесь из 2 частей цемента, 1 части песка и 1 части гравия.

Краткая информация о соотношении цементной смеси

- Песок увеличивает количество захваченного воздуха

- Заполнители в смеси увеличивают воздушные карманы

- В захваченном воздухе, который недостаточно вибрирует, будут образовываться точечные отверстия

- Более высокие пропорции песка и гравийные заполнители потребуют большего времени вибрации

- Тоже большое количество песка, гравия или и того, и другого снижает удобоукладываемость и обычно требует добавления большего количества воды, что ослабляет смесь.

- Для получения гладкой поверхности самый безопасный вариант — использовать меньше заполнителя и / или более мелкий / более гладкий заполнитель в вашем соотношении бетонной смеси.

Когда менять соотношение цементной смеси для бетонных работ

Общее руководство для хорошего рецепта для средних (или средних) проектов поделок из бетона — это (2: 2) из 2 частей цемента и 2 частей песка.

Пропорция бетонной смеси для тяжелых работ, таких как большие сеялки, должна иметь более высокую долю заполнителей.

Важным фактором является требуемая долговечность, поскольку для этого потребуются толстые стенки и дно.

Для этого соотношение должно быть (1: 3) 1 часть цемента к 3 частям песка или (1: 1: 1 или 1: 1: 2) 1 часть цемента, 1 часть песка и 1 или 2 части заполнителя.

Помните, для максимальной прочности получаемого бетона всегда используйте наименьшее количество воды, обеспечивающее хорошую текучесть.

Подробнее о том, как выбрать лучший микс для вашего проекта, можно узнать здесь.

Это поможет вам лучше понять рецепты и работу с предварительно перемешанными мешками с цементом, которые можно купить в большинстве магазинов товаров для дома в Северной Америке.

Гравий, песок и цементный раствор СМЕСЬ

рис.8б :::::: itill я:. :: ilSill й т ° тал давления для

(А) Номера для пластичной смеси бетона, в которых больше

сумма СОЛИДОВ с водоцементным соотношением 10wer составляет

, имеет тенденцию приводить к уменьшению объема даже при использовании

литров воды.Конический элемент в основном

определяется нестабильным режимом сегрегации, а в случае изогнутых элементов более

— более высокой жесткостью в стабильном режиме.

Об этом качественно сообщили HashimotO, et al.

[21, но еще не было указано в проекте смеси

концепция свежего бетона Количественная оценка

сегрегации в процессе транспортировки по трубе

линии ■

S Большой интерес в будущем

ВЫВОДЫ

Fresh COncrete был идеализирован как мультикомпонентная смесь

, состоящая из гравеля, песка, цементного порошка и воды.

Подход соляной жидкости для теоретической оценки

lil :: I: i: 七 ifI 膏

: Isr, Suiniuttrle :: LLTTS-растворы на 6-мерной системе

pseudO S01id―, в которой граВель и песок жесткость

как сборка частиц в бетонном бетоне получили оценку

.Экспериментальная проверка была такова, что можно было бы сделать более точный прогноз пробиваемости для любого вида смеси COn―

крит вместо стандартного

способа использовать значение спада.

ПОДТВЕРЖДЕНИЕ

Авторы выражают благодарность Министерству образования

Образование за финансовую поддержку Crand― in― Aid

для научных исследований № 8795443 и

apan lnter

. для финансирования ■ Первому автору предоставлена поддержка

.

ССЫЛКИ

lo Abou Arab, TeW. and RocO, MoC。,

・ SOlid Phase Contri―

bution in the TWO ― Phase Turbulence Kinetic Energy Equa

, t Третий международный симпозиум по quid― S01id

Flows, Американское общество инженеров-механиков, FED―

Vol. 75, No. G00475, 1988, pp.13-28。

75, No. G00475, 1988, pp.13-28。

2。 Hashimoto, C, Maruyama, Ke and Shimizu, K。, «Elec―

трик-система измерения для прогнозирования B10Cking». of

Свежий бетон, текущий в трубах, «Третий международный симпозиум

по потокам жидкость-твердое тело, Американское общество инженеров-механиков

, FED― Vol.75, No. G00475, ■ 988,

pp。 189–194.

3。 Идзуми, Те, Маэкава, К., Одзава, К. and Kunishima, M.,

«Влияние цементной пасты на трение между твердыми телами», №

, Том № ■ 0-2,1988,

стр. 73-78, №

4。 Kishitani, T., Sugawara , S, Oka, S. и Sata, K.,

t’Flowability Of Fresh Cement Paste and ttOrtar, «Proceed―

■

ntts Архитектурного института

apan, сентябрь 1980,

pp。 1022- ■ 023。

5。 Nanayakkara, A。, Ozawa, Ke and Maekawa, K., ・ Поток и

сегрегация свежего бетона в конических трубах —

TWO―

Фазовая вычислительная модель, Третий международный симпозиум

мкм по жидкостным потокам S01id, Американское общество механиков

Инженеры, FED― Том。 75, No. G00475, ■ 988, pp。 85-90。

G00475, ■ 988, pp。 85-90。

6。 Nanayakkara, A., Ozawa, Ko and Maekawa, Ke, ・ Deforma―

Совместимость с твердой фазой плотной жидкости ■ d―

Твердый поток в изгибах труб, «Proceedings Of」 SCE, Japan

Society of Civil Engineers, No. 426 ノ V-14, Feb。 1990.

7. Нанаяккара, А., Одзава, К. и Маэкава, К., «Совместимость деформаций

для агрегатов, фаза сужения

Поток плотной жидкости», материал SOlid, ・ Proceedings of

」

SCE, Японское общество инженеров-строителей, № 420 ノ V- 13,

августа ■

990, ppe279-290。

8。 Одзава, штат Кентукки, Нанаяккара, А ◆ и Маэкава, К., «Поток и

сегрегация свежего бетона вокруг бифуркации ■ n Труба

линий , » Третий международный симпозиум_o ■ _Liquid «Solid

Flows, Американское общество инженеров-механиков, FED―

Vol。 75, No.G00475, 1988, pp ◆ 91-96。

9。 Slattery, 。C。, Momentum. Энергия, массообмен в

Continua, MCGraw Hill, 1972.

loo Tangtermsirikul, S. и Maekawa, K,

・ «Моделирование

квазистатического поведения свежего бетона», Proceed―

ings of the Japan Concrete lnstitute, Vol 12, No. 2,

1990, pp。 813-8 ■ 8。

-1

0,02

3,00

2,25

1,50

0。 75

0

0.05 0,1 0,2 0,5 1

Параметр вязкости

2 5 10 20 50100

o строительный раствор η (кг 5 / см2)

JTttg 了 鍔

輛

有 1/1

: :::

0,05 0。 1 0,2

Вязкость

0,5 1 2 5 10 20 50

Параметр строительного раствора η (кгс / см2)

44

Описание приложения — Текучий наполнитель — Руководство пользователя по отходам и побочным продуктам Материалы в дорожном строительстве

НАПОЛНИТЕЛЬНЫЙ НАПОЛНИТЕЛЬ

Описание приложения

ВВЕДЕНИЕ

Текучая засыпка относится к цементному раствору, состоящему из смеси мелкозернистого заполнителя или наполнителя, воды и вяжущего материала (материалов), который используется в основном в качестве засыпки вместо уплотненной земли. Эта смесь способна заполнить все пустоты в неровных выработках и трудно поддающейся обработке.

в достижимых местах (например, под трубами и вокруг них), самовыравнивается и затвердевает в течение нескольких часов без необходимости послойного уплотнения. Текучий наполнитель иногда называют наполнителем с контролируемой плотностью (CDF), материалом с контролируемой низкой прочностью (CLSM), тощей бетонной суспензией и безусадочным наполнителем.

Эта смесь способна заполнить все пустоты в неровных выработках и трудно поддающейся обработке.

в достижимых местах (например, под трубами и вокруг них), самовыравнивается и затвердевает в течение нескольких часов без необходимости послойного уплотнения. Текучий наполнитель иногда называют наполнителем с контролируемой плотностью (CDF), материалом с контролируемой низкой прочностью (CLSM), тощей бетонной суспензией и безусадочным наполнителем.

Текучая заливка определяется Американским институтом бетона (ACI) как самоуплотняющийся цементный материал, который находится в текучем состоянии при укладке и имеет прочность на сжатие 8.3 МПа (1200 фунтов / дюйм 2 ) или менее в течение 28 дней. Большинство современных применений для текучей засыпки имеют предел прочности на неограниченное сжатие 2,1 МПа (300 фунтов / дюйм 3 ) или меньше.

Текучие заполняющие материалы в основном используются в нижних слоях грунта, таких как траншеи инженерных коммуникаций, где требуются низкая прочность и простота укладки. Текучая заливка обычно размещается

с использованием обычных автобетоносмесителей. Во многих случаях эти материалы конструируются таким образом, чтобы после затвердевания они были сопоставимы по прочности с окружающей почвой, что делает возможными выемку грунта в более позднее время.

Текучая заливка обычно размещается

с использованием обычных автобетоносмесителей. Во многих случаях эти материалы конструируются таким образом, чтобы после затвердевания они были сопоставимы по прочности с окружающей почвой, что делает возможными выемку грунта в более позднее время.

МАТЕРИАЛЫ

Мелкие заполнители или наполнители (обычно песок) часто используются в текучих заполняющих смесях, которые производятся на заводах по производству товарных смесей, особенно в смесях CLSM с более высокой прочностью. Портландцемент и / или дополнительные вяжущие материалы и вода являются важными ингредиентами во всех текучих заполняющих смесях, поскольку именно гидратация этих вяжущих материалов позволяет текучей заполняющей смеси затвердеть и развить прочность.

Мелкий заполнитель или наполнитель

Мелкозернистый заполнитель или наполнитель обеспечивает твердым телам прочность на сжатие, а также способность выдерживать нагрузки. Для целей данного обсуждения мелкие заполнители представляют собой материалы с размером частиц в диапазоне от 4,75 мм (сито № 4) до 0,075 мм (сито № 200), а наполнитель относится к материалам с диапазоном размеров менее 0,075 мм. (Сито № 200). Свойства мелкозернистого заполнителя или наполнителя, которые наиболее важны для его использования в текучем наполнителе, — это его градация и удельный вес. Композитный материал должен быть достаточно мелким, чтобы улучшить сыпучесть смеси, но также может быть достаточно гранулированным, чтобы можно было слить часть избыточной воды из смеси до начального затвердевания.

Для целей данного обсуждения мелкие заполнители представляют собой материалы с размером частиц в диапазоне от 4,75 мм (сито № 4) до 0,075 мм (сито № 200), а наполнитель относится к материалам с диапазоном размеров менее 0,075 мм. (Сито № 200). Свойства мелкозернистого заполнителя или наполнителя, которые наиболее важны для его использования в текучем наполнителе, — это его градация и удельный вес. Композитный материал должен быть достаточно мелким, чтобы улучшить сыпучесть смеси, но также может быть достаточно гранулированным, чтобы можно было слить часть избыточной воды из смеси до начального затвердевания.

Песок является наиболее часто используемым текучим наполнителем, хотя использовались и другие материалы (например, зольный остаток угля, летучая зола, отработанный формовочный песок, карьерная мелочь и рукавная пыль). В зависимости от удельного веса текучего наполнителя кубический ярд текучего наполнителя может содержать от 680 до 1400 кг (от 1500 до 3000 фунтов) мелкозернистого заполнителя или наполнителя.

Вяжущие материалы

Можно использовать различные вяжущие материалы для производства подходящего вяжущего раствора с желаемой прочностью на сжатие и текучестью.Эти материалы можно разделить на три основные категории. Они включают портландцемент, пуццолановые материалы и самоцементирующиеся материалы.

Портландцементы — это гидравлические цементы, которые затвердевают и затвердевают в результате реакции с водой посредством гидратации с образованием затвердевшей массы. Количество портландцемента в текучей заполняющей смеси вместе с водой и количеством добавленного портландцемента определяет предел прочности смеси. При более низком содержании цемента (в диапазоне от 3 до 5 процентов по массе) 28-дневная прочность на неограниченное сжатие текучей заполняющей смеси обычно составляет 0.Диапазон от 5 до 1,0 МПа (от 75 до 150 фунтов / дюйм 2 ).

Пуццолановые материалы — это материалы, состоящие из аморфного кремнеземистого или кремнисто-глиноземистого материала в тонкоизмельченной (порошкообразной) форме (по размеру схожей с частицами портландцемента), которые в присутствии воды вступают в реакцию с активатором (обычно гидроксидом кальция и щелочами). ) с образованием соединений, обладающих вяжущими свойствами. Описание различных видов пуццоланов и их спецификации приведены в ASTM C618.Самоцементные материалы — это материалы, которые вступают в реакцию с водой с образованием продуктов гидратации без какого-либо активатора.

) с образованием соединений, обладающих вяжущими свойствами. Описание различных видов пуццоланов и их спецификации приведены в ASTM C618.Самоцементные материалы — это материалы, которые вступают в реакцию с водой с образованием продуктов гидратации без какого-либо активатора.

Угольная зола-унос часто используется в текучих заполняющих смесях в качестве вяжущего материала, поскольку ее мелкие частицы сферической формы значительно улучшают текучесть или сыпучесть смеси. Летучая зола, образующаяся при сжигании битуминозных углей, проявляет пуццолановые свойства и вступает в реакцию с оксидом кальция с образованием цементного теста. Летучая зола, образующаяся при сжигании суббитуминозного угля, проявляет самоцементные свойства и иногда используется вместо портландцемента в тех областях, где она легко доступна.

Вода

Количество воды в текучей наполняющей смеси напрямую влияет на текучесть и повышение прочности смеси. Необходимо добавить достаточное количество воды для смазывания твердых веществ в смеси, чтобы достичь желаемой степени текучести, которая часто связана с оседанием смеси. При заданном содержании цемента увеличение содержания воды обычно приводит к небольшому снижению прочности смеси на сжатие с течением времени.Требования к воде для текучести смеси зависят от свойств поверхности твердых частиц в смеси. Диапазон от 250 до 400 литров на кубический метр (от 50 до 80 галлонов на кубический ярд) удовлетворит большинство комбинаций материалов.

При заданном содержании цемента увеличение содержания воды обычно приводит к небольшому снижению прочности смеси на сжатие с течением времени.Требования к воде для текучести смеси зависят от свойств поверхности твердых частиц в смеси. Диапазон от 250 до 400 литров на кубический метр (от 50 до 80 галлонов на кубический ярд) удовлетворит большинство комбинаций материалов.

СВОЙСТВА МАТЕРИАЛА И МЕТОДЫ ИСПЫТАНИЙ

Мелкий заполнитель или наполнитель

Правильный размер и сортировка необходимы для мелкозернистого заполнителя или материала наполнителя, чтобы эффективно способствовать текучести текучей смеси наполнителя.Наиболее часто используемые наполнители — это песок и угольная зола (пуццолановая), причем выбор материала обычно определяется доступностью и сравнительной стоимостью. Удельный вес или удельный вес мелкозернистого заполнителя или наполнителя в значительной степени определяет удельный вес или удельный вес полученного текучего наполнителя. Ниже приводится список и краткие комментарии по некоторым из наиболее важных свойств мелкозернистого заполнителя или наполнителя, используемого в текучих смесях наполнителя.

Ниже приводится список и краткие комментарии по некоторым из наиболее важных свойств мелкозернистого заполнителя или наполнителя, используемого в текучих смесях наполнителя.

Градация — мелкие частицы заполнителя или наполнителя должны быть тонко измельчены, чтобы предотвратить жесткую смесь (жесткая смесь с низким расходом, обычно возникающая из-за преобладания гранулированного материала), и иметь достаточный диапазон более мелких частиц для обеспечения текучести , стабильность и минимальное количество пустот в текучей заполняющей смеси.

- Удельный вес — мелкозернистый заполнитель или наполнитель должен находиться в диапазоне от относительно низкого до среднего удельного веса, чтобы способствовать текучести и препятствовать расслоению частиц в полученной текучей наполняющей смеси.

В таблице 24-14 перечислены стандартные методы испытаний, используемые для оценки мелкозернистых заполнителей или материалов наполнителя для использования в текучем наполнителе.

Таблица 24-14. Процедуры испытаний мелкого заполнителя или наполнителя.

| Имущество | Метод испытаний | Номер ссылки |

| Градация | Гранулометрический анализ почвы | ASTM D422 |

| Масса устройства | Удельный вес и пустоты в совокупности | ASTM D29 |

| Удельный вес почв | ASTM D854 |

Вяжущие материалы

Тип вяжущих материалов, используемых в конструкции текучей заполняющей смеси, будет играть важную роль в определении конечной прочности на сжатие и текучести смеси.Некоторые из наиболее важных свойств вяжущих материалов, используемых в текучей заполняющей смеси, включают:

Тонкость помола — крупность цемента или дополнительных вяжущих материалов влияет на тепловыделение и скорость гидратации.

Более мелкие материалы вступают в реакцию быстрее, что приводит к увеличению ранней прочности. Мелкость также влияет на удобоукладываемость, так как чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.

Более мелкие материалы вступают в реакцию быстрее, что приводит к увеличению ранней прочности. Мелкость также влияет на удобоукладываемость, так как чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.Время схватывания — время схватывания цементного теста является показателем скорости, с которой происходят реакции гидратации и увеличивается прочность.

Прочность на сжатие — прочность на сжатие зависит от состава и крупности цемента. Прочность на сжатие для различных цементов или цементных смесей устанавливается путем испытания кубиков раствора на прочность на сжатие.

- Удельный вес — удельный вес не является показателем качества цемента, но требуется для расчетов при проектировании бетонной смеси.Удельный вес портландцемента составляет примерно 3,15.

Таблица 24-15 предоставляет список стандартных лабораторных испытаний, которые в настоящее время используются для оценки конструкции смеси или ожидаемых характеристик вяжущих материалов для использования в текучих заполняющих смесях.

Таблица 24-15. Процедуры испытаний цементных материалов.

| Имущество | Метод испытаний | Номер ссылки |

| Общие технические условия | Портлендский цемент | ASTM C150 |

| Гидравлический цемент с добавками | ASTM C595 | |

| Расширяющийся гидравлический цемент | ASTM C845 | |

| Использование пуццолана в качестве минеральной добавки | ASTM C618 | |

| Тонкость | Тонкость помола гидравлического цемента на 150 мм (No.100) и 75 мм (№ 200) сита | ASTM C184 / AASHTO T128 |

| Тонкость помола гидравлического цемента и сырья по ситам 300 мм (№ 50), 150 мм (№ 100) и 75 мм (№ 200) мокрыми методами | ASTM C786 | |

| Тонкость помола гидравлического цемента на сите 45 мм (№ 325) | ASTM C430 / AASHTO T192 | |

| Тонкость помола портландцемента с помощью прибора для определения воздухопроницаемости | ASTM C204 / AASHTO T153 | |

| Тонкость помола портландцемента по мутномеру | ASTM C115 / AASHTO T98 | |

| Время схватывания | Время схватывания гидравлического цемента иглой Вика | ASTM C191 / AASHTO T131 |

| Время схватывания гидравлического цемента иглами Гиллмора | ASTM C266 / AASHTO T154 | |

| Время схватывания гидравлического цементного раствора модифицированной иглой Вика | ASTM C807 | |

| Прочность на сжатие | Прочность на сжатие гидравлических цементных растворов (с использованием 2-дюйм. или 50-мм кубические образцы) или 50-мм кубические образцы) | ASTM C109 / AASHTO T106 |

| Прочность на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе) | ASTM C349 | |

| Удельный вес | Плотность гидравлического цемента | ASTM C188 / AASHTO T133 |

Как отмечалось ранее, летучая зола из угля может использоваться в текучей засыпке несколькими способами, в зависимости от типа и количества используемой летучей золы.Пуццолановая летучая зола при использовании в относительно небольших количествах (15 процентов или менее от общей массы смеси) может улучшить развитие прочности и улучшить сыпучесть смеси. При использовании в больших количествах (до 94 процентов от общей массы смеси) пуццолановая летучая зола также выступает в качестве наполнителя смеси. Самоцементирующаяся летучая зола может использоваться в относительно небольших количествах (15 процентов или меньше от общей массы смеси) для повышения прочности или сокращения времени твердения в сочетании с портландцементом, или просто для использования в качестве замены или полной замены портландцемента. .В любом случае, наиболее важные свойства летучей золы (или других пуццоланов), используемой в текучих смесях наполнителя, включают:

.В любом случае, наиболее важные свойства летучей золы (или других пуццоланов), используемой в текучих смесях наполнителя, включают:

Тонкость помола — частицы летучей золы должны быть достаточно мелкими, чтобы обеспечивать достаточную площадь поверхности и взаимодействовать с портландцементом или другими активаторами (такими как известь, пыль из обжиговой печи или цементная пыль), а также для повышения текучести текучая заполняющая смесь.

- Пуццолановая активность — пуццолановая зола-унос должна состоять из достаточного количества диоксида кремния и оксида алюминия для химической реакции с доступным кальцием с образованием вяжущих соединений, в то время как самоцементирующаяся летучая зола должна содержать достаточное количество силиката кальция и магния и алюминатов для развития прочности в наличие воды.

В таблице 24-16 перечислены стандартные методы испытаний, используемые для оценки пуццоланов, включая летучую золу угля, на пригодность для применения в текучих наполнителях.![]()

Таблица 24-16. Пуццолановые методы тестирования.

| Имущество | Метод испытаний | Номер ссылки |

| Тонкость помола | Отбор проб и испытание летучей золы или природных пуццоланов для использования в качестве минеральной добавки в портландцементном бетоне | ASTM C311 |

| Пуццолановая активность | Летучая зола и необработанный или кальцинированный природный пуццолан для использования в качестве минеральной добавки в портландцементном бетоне | ASTM C618 |

РАСХОДНАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ

Текучие засыпные смеси обладают характеристиками высококачественной засыпки из уплотненного грунта после затвердевания, а при производстве, транспортировке и укладке напоминают очень работоспособную бедную бетонную смесь. Наиболее важными физическими характеристиками текучих заполняющих смесей являются развитие прочности, текучесть, время отверждения, растекание и усадка, удельный вес, несущая способность, прочность на сдвиг и коррозионная стойкость.

Наиболее важными физическими характеристиками текучих заполняющих смесей являются развитие прочности, текучесть, время отверждения, растекание и усадка, удельный вес, несущая способность, прочность на сдвиг и коррозионная стойкость.

Развитие прочности — наиболее важным свойством текучей заливки является ее прочность, измеряемая как прочность на неограниченное сжатие. Развитие прочности текучих наполняющих смесей напрямую связано с компонентами смеси.

Текучесть — текучесть при размещении текучих заполняющих смесей в первую очередь зависит от содержания воды, хотя летучая зола улучшает текучесть так же, как летучая зола делает бетон более перекачиваемым.Чем выше содержание воды, тем более текучая смесь. Текучесть можно измерить одним из нескольких различных методов, включая испытания на оседание и конусность потока. Нормальный диапазон осадки для текучих заполняющих смесей составляет от 150 до 250 мм (от 6 до 10 дюймов).

Этот диапазон спада соответствует времени потока от 30 до 60 секунд через стандартный конус потока.

Этот диапазон спада соответствует времени потока от 30 до 60 секунд через стандартный конус потока.Время затвердевания — время затвердевания текучих заполняющих смесей напрямую зависит от типа цемента, его содержания, содержания наполнителя (включая летучую золу), а также содержания воды и погодных условий.Затвердевание текучих смесей заполнения, содержащих 5 процентов цемента (этого достаточно, чтобы выдержать вес среднего человека), обычно можно ожидать примерно через 1–4 часа. Обычно в течение 24 часов строительное оборудование может перемещаться по поверхности текучей насыпи без видимых повреждений.

Растекание и усадка — некоторое растекание и усадка возможны в текучих заполняющих смесях с относительно высоким содержанием воды. Испарение сточной воды из таких смесей часто приводит к усадке текучей заливки.Усадка может происходить как в поперечном, так и в вертикальном направлении и может проявляться в виде усадочных трещин на верхней поверхности материала.

После первоначального затвердевания в текучих смесях-наполнителях не ожидается усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения от мороза.

После первоначального затвердевания в текучих смесях-наполнителях не ожидается усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения от мороза.Удельный вес — плотность или удельный вес текучих смесей наполнителя зависит в первую очередь от удельного веса наполнителя или заполнителя.Удельный вес смесей с высоким содержанием песчаного наполнителя обычно находится в диапазоне от 1900 до 2350 кг / м 3 (от 115 до 145 фунтов / фут 3 ). Удельный вес текучих смесей наполнителя, в которых зола-унос используется в качестве наполнителя, обычно находится в диапазоне от 1500 до 1900 кг / м 3 (от 90 до 115 фунтов / фут 3 ). В тех случаях, когда плохие грунтовые условия требуют использования легкого наполнителя, смеси CLSM с низкой плотностью могут быть получены путем введения предварительно отформованного вспенивающего агента с более высокими дозировками, что приводит к большему снижению плотности смеси.

Удельный вес смесей CLSM низкой плотности может составлять от 320 до 1300 кг / м 3 (от 20 до 80 фунтов / фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования.

Удельный вес смесей CLSM низкой плотности может составлять от 320 до 1300 кг / м 3 (от 20 до 80 фунтов / фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования.Несущая способность — несущая способность текучих заполняющих смесей напрямую зависит от их прочности на неограниченное сжатие. Текучая заполняющая смесь с 28-дневной прочностью на неограниченное сжатие 1,0 МПа (150 фунтов / дюйм 2 ) имеет несущую способность приблизительно 9000 кг / м 2 (10 тонн / фут 2 ).Это примерно в три раза больше, чем несущая способность высококачественного, хорошо уплотненного гранулированного грунта. Поскольку прочность смеси на неограниченное сжатие со временем увеличивается, увеличивается и несущая способность.

Прочность на сдвиг — испытание на прочность на трёхосный сдвиг текучих смесей-заполнителей показало, что углы внутреннего трения варьируются от 20 градусов для смесей с мелким песком до 30 градусов для смесей с использованием бетонного песка.

Было обнаружено, что когезия затвердевших текучих смесей наполнителя составляет примерно 30 процентов от прочности на неограниченное сжатие.

Было обнаружено, что когезия затвердевших текучих смесей наполнителя составляет примерно 30 процентов от прочности на неограниченное сжатие.- Коррозионная стойкость — следует избегать контакта текучей засыпки с металлическими трубами или бетоном, чтобы не вызвать коррозию этих материалов. Коррозия обычно связана с кислотностью (низкий pH) и низким электрическим сопротивлением, хотя растворимость таких компонентов, как сульфаты, также влияет на коррозию. Текучий наполнитель обычно является слабощелочным, и его удельное сопротивление увеличивается по мере затвердевания материала и продолжения гидратации цемента, так что в течение нескольких дней текучий наполнитель обычно имеет удельное электрическое сопротивление, достаточное для устранения большинства проблем коррозии.

Список стандартных методов испытаний, обычно используемых для оценки текучих наполнителей, приведен в Таблице 24-17.

Таблица 24-17. Процедуры проверки текучести.

| Имущество | Метод испытаний | Список литературы |

| Развитие силы | Прочность связного грунта на неограниченное сжатие | ASTM D2166 |

| Индекс прочности на неограниченное сжатие грунтов с химическим затиркой | ASTM D4219 | |

| Текучесть | Осадка портландцементного бетона | ASTM C143 |

| Поток раствора для предварительно заполненного заполнителя (метод конуса) | ASTM C939 | |

| Время отверждения | Время схватывания бетонных смесей по сопротивлению проникновению | ASTM C403 |

| Растекание и усадка | Изменение высоты в раннем возрасте цилиндрических образцов из цементных смесей | ASTM C827 |

| Масса устройства | Удельный вес, текучесть и содержание воздуха в бетоне | ASTM C138 |

| Прочность подшипника | Калифорния Коэффициент несущей способности (CBR) лабораторно-уплотненных грунтов | ASTM D1883 |

| Прочность на сдвиг | Прочность неконсолидированных недренированных связных грунтов на сжатие при трехосном сжатии | ASTM D2850 |

| Испытание грунтов на прямой сдвиг в условиях консолидированного дренажа | ASTM D3080 | |

| Коррозионная стойкость | pH почвы для испытаний на коррозию | ASTM G51 |

| Полевые измерения удельного сопротивления почвы с использованием четырехэлектродного метода Веннера | ASTM G57 | |

| Optimum SO 3 в портландцементе | ASTM C563 |

СПРАВОЧНИКИ ДЛЯ ДОПОЛНИТЕЛЬНОЙ ИНФОРМАЦИИ

Американский институт бетона. Контролируемые малопрочные материалы (CLSM) . Отчет № 229R-94, Комитет ACI 229, Детройт, Мичиган, июль 1994 г.

Контролируемые малопрочные материалы (CLSM) . Отчет № 229R-94, Комитет ACI 229, Детройт, Мичиган, июль 1994 г.

Портлендская цементная ассоциация. Цементные растворы и затирки . Скоки, Иллинойс, 1990.

Инфраструктуры | Бесплатный полнотекстовый | Экспериментальное исследование цементного раствора портландцемента и сверхтонкого цементного раствора в рыхлом песке и песчаном грунте.

Заливка цементным раствором является распространенной технологией в инженерно-геологической инженерии в инфраструктуре. Раствор для цементного раствора вводится в трещины в скале и почве, раствор цементируется с породой и почвой путем заполнения, просачивания, уплотнения и расщепления, что улучшает механические свойства, стабильность, целостность и прочность породы и почвы [1 , 2,3,4,5].В 1802 году Шарль Бериньи впервые применил метод затирки для ремонта ворот Дьеппа [6]. Техника затирки была внедрена во многих странах и находит все более широкое применение. Он был популяризирован на железных дорогах, шоссе, угле, геологии, водоснабжении и электроэнергетике, военной и других отраслях промышленности и проник в подземное строительство, включая укрепление фундамента, затыкание водным раствором, обратную засыпку, контроль опускания, исправление жилищных условий, предотвращение оползней, контроль деформации и т. Д. обработка оползней, водозащитная завеса, обработка просачивания, предотвращение просачивания фундамента плотины, контроль просачивания, защита древних зданий и ремонт трещин и т. д.[7,8,9,10]. Однако расчет параметров затирки и проверка эффекта затирки довольно сложны из-за сокрытия инженерных работ по затирке и сложности подземного инженерного сооружения. Тем не менее, лабораторные эксперименты являются эффективным методом определения параметров затирки и эффективности различных факторов на эффекты затирки [11,12,13]. В то же время рыхлый песок и песчаный грунт являются обычным бедным слоем при обработке фундаментов, строительстве туннелей и шахт.

Он был популяризирован на железных дорогах, шоссе, угле, геологии, водоснабжении и электроэнергетике, военной и других отраслях промышленности и проник в подземное строительство, включая укрепление фундамента, затыкание водным раствором, обратную засыпку, контроль опускания, исправление жилищных условий, предотвращение оползней, контроль деформации и т. Д. обработка оползней, водозащитная завеса, обработка просачивания, предотвращение просачивания фундамента плотины, контроль просачивания, защита древних зданий и ремонт трещин и т. д.[7,8,9,10]. Однако расчет параметров затирки и проверка эффекта затирки довольно сложны из-за сокрытия инженерных работ по затирке и сложности подземного инженерного сооружения. Тем не менее, лабораторные эксперименты являются эффективным методом определения параметров затирки и эффективности различных факторов на эффекты затирки [11,12,13]. В то же время рыхлый песок и песчаный грунт являются обычным бедным слоем при обработке фундаментов, строительстве туннелей и шахт. Требуется, чтобы закачиваемая суспензия образовывала непрерывную и стабильную цементацию [14,15]. Для слоя почвы с мелкими частицами обычно используемый раствор портландцемента часто не может быть залит в микротрещинах почвы, которые не могут образовать эффективную водонепроницаемую завесу. Хотя сверхтонкий цемент обладает преимуществами высокой прочности, хорошей долговечности и нетоксичности, его можно закачивать в мелкодисперсный песчаный пласт с коэффициентом проницаемости ниже 10 −2 см / с из-за его небольшого размера частиц [16 , 17,18].

Требуется, чтобы закачиваемая суспензия образовывала непрерывную и стабильную цементацию [14,15]. Для слоя почвы с мелкими частицами обычно используемый раствор портландцемента часто не может быть залит в микротрещинах почвы, которые не могут образовать эффективную водонепроницаемую завесу. Хотя сверхтонкий цемент обладает преимуществами высокой прочности, хорошей долговечности и нетоксичности, его можно закачивать в мелкодисперсный песчаный пласт с коэффициентом проницаемости ниже 10 −2 см / с из-за его небольшого размера частиц [16 , 17,18].Таким образом, в данной статье был использован метод лабораторного эксперимента и проведено сравнительное изучение цементирующего эффекта портландцемента и цементного раствора сверхтонкого помола в рыхлом песке и песчаной почве. Эффект затирки мелкодисперсного цементного раствора в песке и песчаной почве был исследован, что послужило ориентиром для соответствующей инженерной практики.

Оптимизация множественных откликов сверхтонкого цементного раствора с использованием метода реляционного анализа Тагучи-Грея

4.

2. Анализ результатов ортогонального теста

2. Анализ результатов ортогонального теста4.2.1. Реологическая модель суспензии на основе UC

Реологическая модель может описывать взаимосвязь между напряжением сдвига и скоростью сдвига и относится к оценке реологических свойств суспензии на основе UC [30,31]. По сравнению с обычными затирочными материалами на основе портландцемента требования к вязкости и напряжению сдвига для затирки микротрещин отличаются. В контексте материалов для затирки микротрещин суспензия на основе UC должна иметь низкую вязкость и напряжение сдвига для достижения и поддержания желаемых уровней текучести и способности к затирке в микротрещинах.Некоторые типичные реологические кривые свежей суспензии на основе УК (G1) представлены на рис.

Типичные реологические кривые свежей суспензии на основе UC (G1).

Из этого можно видеть, что реологические кривые (нисходящие) свежей суспензии представляют собой почти прямую линию, пересекающую ось ординат, или имеют начальное колебание, за которым следует прямая линия. О подобном результате сообщили также Pantazopoulos et al. [32] и Zhang et al. [26]. Следовательно, взаимосвязь между скоростью сдвига и напряжением сдвига можно рассматривать как линейную, что хорошо описывается моделью Бингема.Реологические параметры, предел текучести и пластическая вязкость были получены по модели Бингема:

О подобном результате сообщили также Pantazopoulos et al. [32] и Zhang et al. [26]. Следовательно, взаимосвязь между скоростью сдвига и напряжением сдвига можно рассматривать как линейную, что хорошо описывается моделью Бингема.Реологические параметры, предел текучести и пластическая вязкость были получены по модели Бингема:

. где τ , τ 0 , η и γ — напряжение сдвига (Па), предел текучести (Па), пластическая вязкость (Па · с) и скорость сдвига (с −1). ) соответственно. После анализа аппроксимации значения пластической вязкости, предела текучести и коэффициента корреляции, R 2 , для суспензии сразу после приготовления показаны в.

Таблица 6

Реологические параметры свежего шлама.

| Время испытания (мин) | τ 0 (Па) | η (мПа · с) | R 2 |

|---|---|---|---|

| 0 | 2,28 | 23 | 0,99 |

| 30 | 2,77 | 37 | 0,99 |

| 0,99 | |||

Как показано в, коэффициенты корреляции были равны 0,99 во всех случаях, что указывает на то, что модель Бингема удовлетворительно соответствовала экспериментальным данным. В целом, предел текучести и пластическая вязкость свежей суспензии увеличивались со временем испытания. Для свежей суспензии G1 (от 0 мин до 60 мин) предел текучести составлял от 2,28 до 3,45 Па (увеличение на 51%), а пластическая вязкость варьировалась от 23 до 48 мПа · с (увеличение на 109%). Влияние времени испытания больше на пластическую вязкость, чем на предел текучести.Возрастающее влияние на реологические параметры может быть связано с тем, что с увеличением времени испытания начинается реакция гидратации свежей суспензии, свободная вода в суспензии уменьшается, а осадок увеличивается; суспензия постепенно становится вязкой, и сопротивление трению внутри суспензии также увеличивается; следовательно, возрастают предел текучести и пластическая вязкость [33].

В целом, предел текучести и пластическая вязкость свежей суспензии увеличивались со временем испытания. Для свежей суспензии G1 (от 0 мин до 60 мин) предел текучести составлял от 2,28 до 3,45 Па (увеличение на 51%), а пластическая вязкость варьировалась от 23 до 48 мПа · с (увеличение на 109%). Влияние времени испытания больше на пластическую вязкость, чем на предел текучести.Возрастающее влияние на реологические параметры может быть связано с тем, что с увеличением времени испытания начинается реакция гидратации свежей суспензии, свободная вода в суспензии уменьшается, а осадок увеличивается; суспензия постепенно становится вязкой, и сопротивление трению внутри суспензии также увеличивается; следовательно, возрастают предел текучести и пластическая вязкость [33].

4.2.2. Время истечения и кажущаяся вязкость суспензии на основе UC

Время истечения и кажущаяся вязкость являются важными параметрами при оценке текучести или удобоукладываемости свежей суспензии, а низкая или высокая текучесть могут улучшить способность к растворению и растеканию при микротрещинах. Время истечения и кажущаяся вязкость свежей суспензии (от G1 до G16) представлены на рис.

Время истечения и кажущаяся вязкость свежей суспензии (от G1 до G16) представлены на рис.

Время истечения и кажущаяся вязкость суспензии на основе UC.

Как указано в, время истечения и кажущаяся вязкость суспензии постепенно увеличивались из-за увеличения содержания CNS и SS в смеси, тогда как эти параметры уменьшались с увеличением отношения W / S. Среди всех суспензий на основе UC смесь G4 (соотношение WS 1,0, 40% UFA, 0,2% SP, 4% NS и 4% SS) имела наибольшее время текучести (35.73 с) и кажущейся вязкости (198,3 мПа · с). Такое поведение можно объяснить следующими причинами: (i) размер частиц ЦНС меньше, чем у цемента, что приводит к значительному уменьшению пространства между частицами и, следовательно, к увеличению вероятности контакта между частицами; (ii) добавление CNS приводит к неизбежному увеличению удельной поверхности частиц, что приводит к большему смачиванию поверхности частиц водой. Следовательно, увеличение трения и сопротивления потоку вызывает увеличение времени истечения и кажущейся вязкости свежей суспензии. Рошани и Фолл [34] также сообщили о подобных результатах. Кроме того, группа G16 показала как более низкое время истечения, так и кажущуюся вязкость (15,24 с и 15,7 мПа · с), что можно отнести к доминирующему эффекту более высокого отношения W / S (1,6) с последующим эффектом шарика UFA и более низкое содержание SS (2%) в смеси.

Рошани и Фолл [34] также сообщили о подобных результатах. Кроме того, группа G16 показала как более низкое время истечения, так и кажущуюся вязкость (15,24 с и 15,7 мПа · с), что можно отнести к доминирующему эффекту более высокого отношения W / S (1,6) с последующим эффектом шарика UFA и более низкое содержание SS (2%) в смеси.

Отношения сигнал / шум, рассчитанные по времени истечения и кажущейся вязкости и рассчитанные по уравнению (1), показаны на рис. Среднее отношение сигнал / шум для данного отклика относительно данного уровня фактора определяется как среднее значение отношения сигнал / шум этого отклика для суспензии, приготовленной с этим уровнем фактора.Средние значения отношения сигнал / шум времени истечения и кажущейся вязкости суспензии на основе UC для различных факторов представлены в.

Среднее значение отношения сигнал / шум времени истечения и кажущейся вязкости суспензии на основе UC для различных факторов.

Таблица 7

Значения отношения сигнал / шум свойств суспензии на основе УК.

| Группа | Время истечения | Кажущаяся вязкость | Обескровливание | Время начального схватывания | Время окончательного схватывания | 7-дневный UCS 1 | 28-дневный980 | UCS | G1 | −26.42 | −37,92 | −16,90 | −48,46 | −49,83 | 18,71 | 20,95 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| G2 | −−26,56 | −40,05 − | 1 | 1 | 1 | 1 | 1 19,24 | 21,97 | ||||||||||

| G3 | −29,44 | −43,85 | −13,98 | −46,85 | −48,60 | 20,48 | 231087 | 06 | −45,95 | −6,02 | −45,93 | −47,27 | 22,01 | 24,46 | ||||

| G5 | −29,85 | −45,46 −51087 −29,85 | −45,46 −51087,65717 910 21,46 | 23,48 | ||||||||||||||

| G6 | −28,55 | −43,03 | −18,28 | −47,49 | −49,07 | 20,23 | 22,52 | |||||||||||

| 22,52 | ||||||||||||||||||

| 53 | −29,37 | −26,44 | −49,28 | −50,73 | 17,27 | 20,95 | ||||||||||||

| G8 | −24,58 | 108710 -30 − | ,13 17,30 | 21,33 | ||||||||||||||

| G9 | −24,72 | −32,00 | −26,85 | −48,94 | −50,37 | 17,46 | 20. 41080 −1 41080 −1 | |||||||||||

| 88 | −26,19 | −32,04 | −49,83 | -51,41 | 16,93 | 20,45 | ||||||||||||

| G11 | −26,71 | −39,56 −1057109 | −39,56 −1057101 | 49 18,84 | 21,85 | |||||||||||||

| G12 | −24,79 | −32,38 | −32,04 | −48,79 | −50,32 | 17,95 | 22,0710 −1 | 22,0710 -87 | 22,07 | |||||||||

| −28,76 | −29,83 | −49,51 | −51,15 | 17,19 | 20,39 | |||||||||||||

| G14 | −25,64 | −34,12 −3 7 −25,64 | −34,12 −3 71 8750 18,33 | 21,23 | ||||||||||||||

| G15 | −23,82 | −25,34 | −38,69 | −50,24 | −51,57 | 16,70 | 20,29 | |||||||||||

| G15 | 20,29 | |||||||||||||||||

| G1566 | -23,92 | -42,41 | -50,86 | -52,08 | 15,92 | 19,84 |

. Соотношение W / S суспензии увеличилось с 1,0 до 1,6. Причина этого наблюдения может быть связана с наличием большего количества свободной воды, что снижает силу трения внутри цементного раствора. Среднее отношение S / N также уменьшалось с увеличением содержания UFA и SP, что указывает на более низкое время истечения и кажущуюся вязкость суспензии на основе UC.Такое положительное влияние УФК на время течения и кажущуюся вязкость можно объяснить следующими причинами: (i) частицы УФК представляют собой в основном сферические стекловидные тела с гладкой поверхностью и улучшают смазывающий эффект в свежей суспензии, что приводит к снижению трение между частицами; и (ii) более мелкие частицы UFA могут заполнять пустоты между частицами цемента и выделять больше свободной воды с образованием водной пленки, покрывающей поверхность частиц [35]. Уменьшение времени истечения и кажущейся вязкости с увеличением содержания SP можно объяснить следующими механизмами: добавление SP предотвращает тесный контакт между частицами, что можно объяснить тем, что сочетание статического электричества и пространственного отталкивание позволяет исключить агломерацию частиц цемента; адсорбционная поверхность SP может разрушить флокуляционную структуру, образующуюся в состоянии покоя, и, следовательно, текучесть свежей суспензии может быть улучшена.

Соотношение W / S суспензии увеличилось с 1,0 до 1,6. Причина этого наблюдения может быть связана с наличием большего количества свободной воды, что снижает силу трения внутри цементного раствора. Среднее отношение S / N также уменьшалось с увеличением содержания UFA и SP, что указывает на более низкое время истечения и кажущуюся вязкость суспензии на основе UC.Такое положительное влияние УФК на время течения и кажущуюся вязкость можно объяснить следующими причинами: (i) частицы УФК представляют собой в основном сферические стекловидные тела с гладкой поверхностью и улучшают смазывающий эффект в свежей суспензии, что приводит к снижению трение между частицами; и (ii) более мелкие частицы UFA могут заполнять пустоты между частицами цемента и выделять больше свободной воды с образованием водной пленки, покрывающей поверхность частиц [35]. Уменьшение времени истечения и кажущейся вязкости с увеличением содержания SP можно объяснить следующими механизмами: добавление SP предотвращает тесный контакт между частицами, что можно объяснить тем, что сочетание статического электричества и пространственного отталкивание позволяет исключить агломерацию частиц цемента; адсорбционная поверхность SP может разрушить флокуляционную структуру, образующуюся в состоянии покоя, и, следовательно, текучесть свежей суспензии может быть улучшена. Однако время истечения и вязкость значительно увеличиваются с увеличением содержания SS, что указывает на то, что добавление SS снижает текучесть свежей суспензии. Вредное влияние SS на время истечения и кажущуюся вязкость в основном связано с увеличением концентрации ионов SO 4 2-, которые конкурируют с анионами в SP, и ионами SO 4 2-. абсорбируются на поверхности частиц цемента, что приводит к уменьшению силы электростатического отталкивания и эффекта стерических препятствий SP.Следовательно, диспергируемость свежей суспензии заметно снизилась, а время истечения и кажущаяся вязкость увеличились.

Однако время истечения и вязкость значительно увеличиваются с увеличением содержания SS, что указывает на то, что добавление SS снижает текучесть свежей суспензии. Вредное влияние SS на время истечения и кажущуюся вязкость в основном связано с увеличением концентрации ионов SO 4 2-, которые конкурируют с анионами в SP, и ионами SO 4 2-. абсорбируются на поверхности частиц цемента, что приводит к уменьшению силы электростатического отталкивания и эффекта стерических препятствий SP.Следовательно, диспергируемость свежей суспензии заметно снизилась, а время истечения и кажущаяся вязкость увеличились.

4.2.3. Вытекание раствора на основе UC

Согласно SL62-2014 свежий цементный раствор является стабильным, если его просачивание составляет менее 5% через 2 часа после приготовления. Поскольку стабильная суспензия может обеспечить лучшее заполнение трещин горных пород, стабильная суспензия требуется для процесса цементирования в полевых условиях. Результаты, полученные для выпуска свежей суспензии, показаны на рис. В большинстве суспензий наблюдалось просачивание менее 5%, что означает, что суспензии на основе UC в большинстве случаев стабильны.Смеси G15 и G16 показали самые высокие значения кровотечения 8,6% и 13,2%, в то время как смесь G4 продемонстрировала самое низкое значение кровотечения 0,2%. Это явление можно объяснить доминирующим влиянием отношения W / S и содержания SS, поскольку смеси G15 и G16 имели более высокое отношение W / S и более низкое содержание SS по сравнению со смесью G4.

Результаты, полученные для выпуска свежей суспензии, показаны на рис. В большинстве суспензий наблюдалось просачивание менее 5%, что означает, что суспензии на основе UC в большинстве случаев стабильны.Смеси G15 и G16 показали самые высокие значения кровотечения 8,6% и 13,2%, в то время как смесь G4 продемонстрировала самое низкое значение кровотечения 0,2%. Это явление можно объяснить доминирующим влиянием отношения W / S и содержания SS, поскольку смеси G15 и G16 имели более высокое отношение W / S и более низкое содержание SS по сравнению со смесью G4.

Удаление суспензии на основе УК.

Отношение сигнал / шум кровотечения, рассчитанное по уравнению (1), показано на. Средние значения отношения сигнал / шум для истечения в суспензии на основе UC для различных факторов представлены в.

Средние значения отношения сигнал / шум выхода суспензии на основе UC для различных факторов.

Как указано в, среднее отношение S / N утечки в суспензии на основе UC явно увеличивалось при небольшом увеличении отношения W / S. Влияние соотношения W / S на кровотечение было аналогично времени истечения и кажущейся вязкости, о чем часто сообщается в доступной литературе [26,36]. Увеличение кровотечения с увеличением содержания SP может быть приписано большему количеству SP, присутствующему в суспензии на основе UC и вызывающему усиление электростатического отталкивания и эффект пространственного стерического препятствия.Принцип электростатического отталкивания можно объяснить следующим образом: катионы (Ca 2+ ) на поверхности структуры флокуляции цемента будут адсорбировать анионы (–COO — ), высвобождаемые из SP. Таким образом, ионы карбоновой кислоты заставляют поверхность частиц цемента нести отрицательные заряды, что вызывает электростатическое отталкивание между частицами цемента и заставляет частицы цемента выделять свободную воду в структуре флокуляции. Принцип действия пространственного стерического препятствия можно объяснить следующим образом: адсорбция поликарбоновых кислот на поверхности частиц цемента происходит «гребенчатого типа», а адсорбционный слой формируется на поверхности гелевого материала.

Влияние соотношения W / S на кровотечение было аналогично времени истечения и кажущейся вязкости, о чем часто сообщается в доступной литературе [26,36]. Увеличение кровотечения с увеличением содержания SP может быть приписано большему количеству SP, присутствующему в суспензии на основе UC и вызывающему усиление электростатического отталкивания и эффект пространственного стерического препятствия.Принцип электростатического отталкивания можно объяснить следующим образом: катионы (Ca 2+ ) на поверхности структуры флокуляции цемента будут адсорбировать анионы (–COO — ), высвобождаемые из SP. Таким образом, ионы карбоновой кислоты заставляют поверхность частиц цемента нести отрицательные заряды, что вызывает электростатическое отталкивание между частицами цемента и заставляет частицы цемента выделять свободную воду в структуре флокуляции. Принцип действия пространственного стерического препятствия можно объяснить следующим образом: адсорбция поликарбоновых кислот на поверхности частиц цемента происходит «гребенчатого типа», а адсорбционный слой формируется на поверхности гелевого материала. Когда полимерный молекулярный адсорбционный слой приближается, между молекулярными цепями полимера возникает физический пространственный барьер, который предотвращает агрегацию частиц цемента. Как сообщается в доступной литературе, показатели вытекания суспензий на основе UC уменьшаются с увеличением содержания CNS и SS. Это наблюдение можно приписать увеличению площади поверхности реакционной среды, вызванному добавлением частиц ЦНС, и более быстрой гидратации, вызванной добавлением SS.

Когда полимерный молекулярный адсорбционный слой приближается, между молекулярными цепями полимера возникает физический пространственный барьер, который предотвращает агрегацию частиц цемента. Как сообщается в доступной литературе, показатели вытекания суспензий на основе UC уменьшаются с увеличением содержания CNS и SS. Это наблюдение можно приписать увеличению площади поверхности реакционной среды, вызванному добавлением частиц ЦНС, и более быстрой гидратации, вызванной добавлением SS.

4.2.4. Время схватывания цементного раствора на основе UC

В соответствии со стандартом ASTM C191 время схватывания цементного раствора было измерено на отложениях после того, как сбросная вода была небольшой или незначительной. Время начального и окончательного схватывания суспензий на основе UC показано на рис.

Время начального и окончательного схватывания суспензии на основе UC.

показывает, что время начального и конечного схватывания увеличивается с увеличением отношения W / S в большинстве случаев, как сообщается в доступной литературе [11]. Как правило, окончательное время схватывания цементного раствора должно быть в пределах 4–24 часов с момента приготовления [32]. Это связано с тем, что более длительное время схватывания может снизить эффективность затирки и замедлить процесс строительства, а более короткое время может заблокировать затирочную трубу и повредить затирочное оборудование. Время начального схватывания суспензий на основе УК составляло от 148 мин до 299 мин, а время окончательного схватывания — от 231 мин до 402 мин. Среди всех суспензий на основе UC группа G16 имела самое продолжительное время начального и конечного схватывания из-за более высокого кровотечения.Наименьшее время начального и окончательного схватывания, 148 мин и 231 мин, было получено в группе G4, что можно объяснить доминирующим эффектом наличия самого низкого отношения W / S и, в меньшей степени, самого высокого содержания NS и SS среди всех Шламы на основе УК.

Как правило, окончательное время схватывания цементного раствора должно быть в пределах 4–24 часов с момента приготовления [32]. Это связано с тем, что более длительное время схватывания может снизить эффективность затирки и замедлить процесс строительства, а более короткое время может заблокировать затирочную трубу и повредить затирочное оборудование. Время начального схватывания суспензий на основе УК составляло от 148 мин до 299 мин, а время окончательного схватывания — от 231 мин до 402 мин. Среди всех суспензий на основе UC группа G16 имела самое продолжительное время начального и конечного схватывания из-за более высокого кровотечения.Наименьшее время начального и окончательного схватывания, 148 мин и 231 мин, было получено в группе G4, что можно объяснить доминирующим эффектом наличия самого низкого отношения W / S и, в меньшей степени, самого высокого содержания NS и SS среди всех Шламы на основе УК.

Отношение сигнал / шум начального и конечного времени схватывания, рассчитанное по формуле (1), показано на. Средние значения отношения сигнал / шум начального и конечного времени схватывания для суспензий на основе UC с различными коэффициентами представлены в.

Средние значения отношения сигнал / шум начального и конечного времени схватывания для суспензий на основе UC с различными коэффициентами представлены в.

Среднее значение отношения сигнал / шум начального и конечного времени схватывания суспензии на основе UC для различных факторов.