Бетон, раствор в Красноярске с доставкой. Низкая цена, высокое качество!

Главная страница → Продукция → Растворы

Строительные растворы получают в результате затвердевания смеси вяжущего вещества, мелкого заполнителя и воды. Так как в составе растворов нет крупного заполнителя, то в сущности они представляют собой мелкозернистые бетоны. Поэтому общие закономерности, характеризующие свойства бетона, в принципе применимы и к растворам. Однако при использовании растворов надо учитывать две особенности. Во-первых, их укладывают тонкими слоями (1…2 см), не применяя специального механического уплотнения. Во-вторых, растворы часто наносят на пористые основания (кирпич, бетон, легкие камни и блоки из пористых горных пород), способные сильно отсасывать воду. В результате этого изменяются свойства раствора, что учитывают при назначении его состава.

В зависимости от назначения растворы бывают кладочные, отделочные и специальные.

Кладочные растворы употребляют для скрепления элементов при кладке фундаментов, стен, столбов, сводов из кирпича или природного камня, а также при монтаже крупноблочных и крупнопанельных элементов.

Отделочные растворы служат для оштукатуривания поверхностей конструкций, устройства выравнивающих слоев, декоративной отделки лицевых поверхностей стеновых панелей и блоков, фасадов и интерьеров зданий.

Специальные растворы — инъекционные, жаростойкие, кислотостойкие, рентгенозащитные, акустические применяют в случаях, когда к конструкциям предъявляют особые требования.

По средней плотности растворы подразделяют на тяжелые (рт > 1500 кг/м3) и легкие (рт = 1500 кг/м3 и менее).

По виду вяжущего различают цементные, известковые и смешанные растворы.

Удобоукладываемость — важнейшее свойство строительного раствора. Оно характеризует способность раствора распределяться на основании тонким однородным слоем. Элементы кладки надежно скрепляются раствором в том случае, когда смесь равномерно заполняет все неровности и шероховатости основания. Жесткий, неудобоукладываемый раствор контактирует с основанием лишь частично, что снижает прочность кладки в 1,5.

Удобоукладываемость растворных смесей оценивают по показателям подвижности и водоудерживающей способности.

Подвижность строительного раствора определяют в лаборатории или непосредственно на строительной площадке по глубине погружения (h, см) металлического стандартного конуса массой 300 г ( 22). Подвижность выбирают с учетом назначения раствора и способа производства. Например, растворы, перекачиваемые по трубопроводам, характеризуются глубиной погружения конуса до 14 см, а растворы для вибриро-ванной бутовой кладки — всего 1…3 см.

Водоудерживающая способность отражает свойство растворной смеси удерживать в своем составе достаточное для твердения вяжущего количество воды в условиях интенсивного ее отсоса пористым основанием. Проверка этого свойства предупреждает получение малопрочных растворов в конструкции. Водоудерживающую способность оценивают по количеству воды, отсасываемой из пробы раствора промокательной бумагой. Раствор с хорошей водоудерживающей способностью при укладке на пористое основание отдает излишнюю воду постепенно, становясь при этом плотнее и прочнее. Растворы с недостаточной водоудерживающей способностью могут расслаиваться. Это выражается в отделении воды и оседании наиболее тяжелого компонента — песка. Расслоение нарушает однородность смеси и, следовательно, снижает прочность раствора. Смеси, расслоившиеся при перевозке, дополнительно перемешивают на месте работ. Необходимая удобоукдадываемость достигается при правильном выборе соотношения между составляющими строительного раствора и при надлежащем зерновом составе песка. Пустоты в песке должны быть заполнены цементным тестом, а поверхность песчинок покрыта тонким слоем этого теста.

Водоудерживающую способность оценивают по количеству воды, отсасываемой из пробы раствора промокательной бумагой. Раствор с хорошей водоудерживающей способностью при укладке на пористое основание отдает излишнюю воду постепенно, становясь при этом плотнее и прочнее. Растворы с недостаточной водоудерживающей способностью могут расслаиваться. Это выражается в отделении воды и оседании наиболее тяжелого компонента — песка. Расслоение нарушает однородность смеси и, следовательно, снижает прочность раствора. Смеси, расслоившиеся при перевозке, дополнительно перемешивают на месте работ. Необходимая удобоукдадываемость достигается при правильном выборе соотношения между составляющими строительного раствора и при надлежащем зерновом составе песка. Пустоты в песке должны быть заполнены цементным тестом, а поверхность песчинок покрыта тонким слоем этого теста.

Для изготовления растворов используют специальный цемент (см. § 7). Поскольку его выпускают пока в небольшом количестве, приходится применять обычные цементы марок 300. ..400, но для экономии вяжущего вводить в раствор пластифицирующие добавки. Из неорганических пластифицирующих добавок наиболее часто употребляют известь и глину. В смесь вводят 30…200 % добавок от массы цемента. Органических пластификаторов (поверхностно-активных веществ) вводят в состав раствора всего 0,03 …0,2 % от массы цемента.

..400, но для экономии вяжущего вводить в раствор пластифицирующие добавки. Из неорганических пластифицирующих добавок наиболее часто употребляют известь и глину. В смесь вводят 30…200 % добавок от массы цемента. Органических пластификаторов (поверхностно-активных веществ) вводят в состав раствора всего 0,03 …0,2 % от массы цемента.

Таким образом, производство строительного раствора с органическими пластификаторами по сравнению с неорганическими является менее материалоемким. Вместе с тем поверхностно-активные вещества улучшают технические характеристики затвердевших растворов: сокращают водопоглощение и усадку, повышают морозостойкость. К наиболее распространенным органическим пластификаторам относятся гидрофобизу-ющие вещества: мылонафт, кубовые остатки синтетических жирных кислот, употребляемые иногда в сочетании с техническими лигносульфоната-ми (комплексный пластификатор «Флегматор-1»). Применяют и добавки-микропенообразователи: подмыльный щелок, отходы соапстока.

Затвердевшие строительные растворы должны обладать такими свойствами, которые гарантируют их безотказную работу в течение всего периода эксплуатации конструкции. Из комплекса свойств в соответствии с назначением строительного раствора выделяют главные характеристики, которые определяют его качество. Например, в растворах для каменной кладки и монтажа сборных конструкций такими характеристиками являются прочность на сжатие и морозостойкость.

Из комплекса свойств в соответствии с назначением строительного раствора выделяют главные характеристики, которые определяют его качество. Например, в растворах для каменной кладки и монтажа сборных конструкций такими характеристиками являются прочность на сжатие и морозостойкость.

В отделочных растворах к определяющим условиям относится совместная работа отделочного слоя и основания. Важнейшие требования к таким растворам — прочность сцепления с основанием и малая усадка, предотвращающая возникновение трещин в отделке.

Предел прочности растворов при сжатии определяют на образцах-кубах с длиной ребра 7,07 см или балочках размерами 4Х 4Х 16 см.

Контрольные образцы изготовляют в формах без дна, которые устанавливают на водоотсасывающее основание — кирпич. Водопоглощение кирпича должно быть в пределах 10… 15 % по массе, влажность не более 2 %. Условия хранения образцов до момента испытания (28 сут) должны соответствовать условиям будущей эксплуатации раствора.

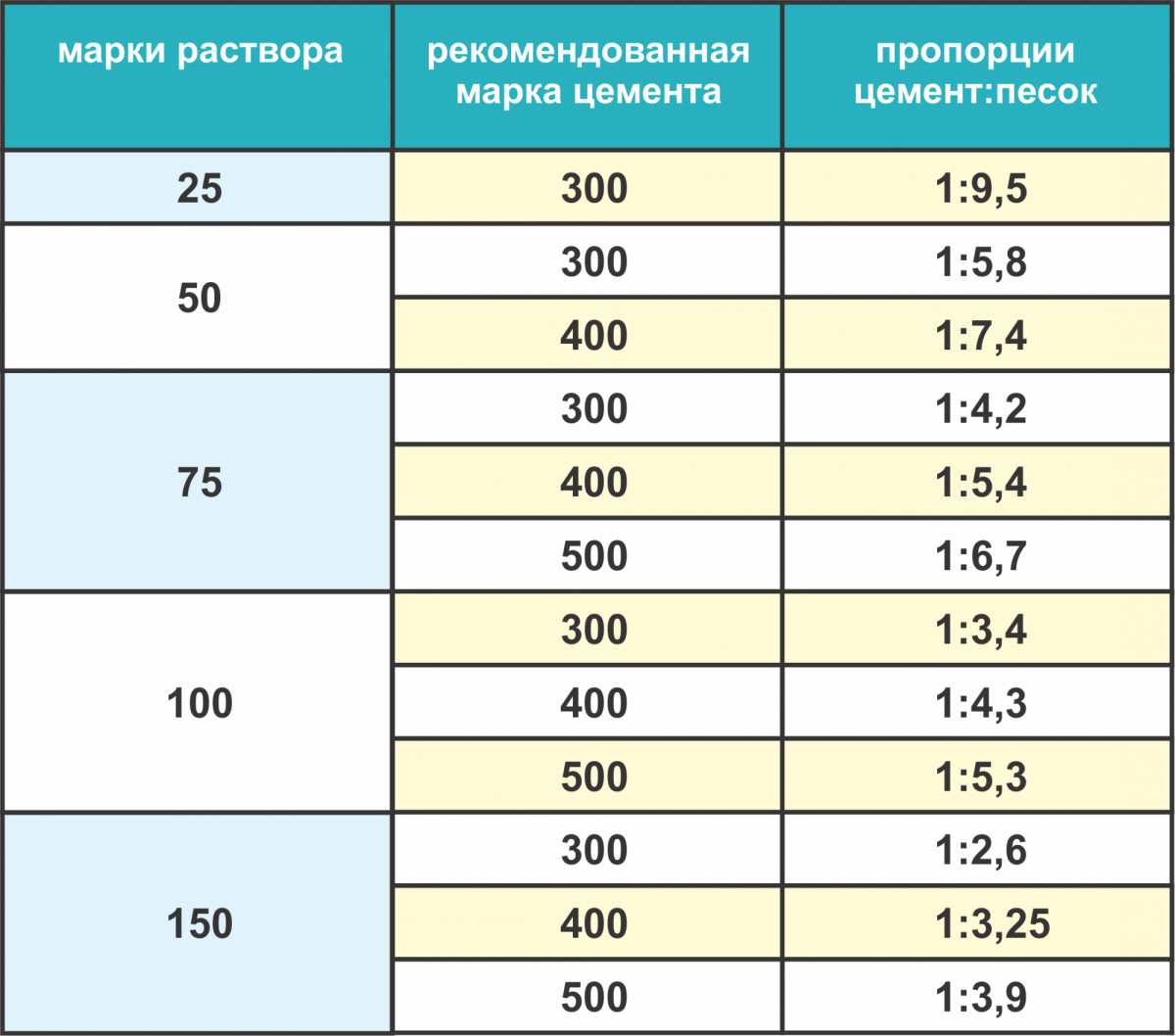

По пределу прочности при сжатии строительные растворы подразделяют на следующие марки (в кгс/см2): 4, 10, 25, 50, 75,100,150 и 200. Растворы марок 4 и 10 изготовляют преимущественно на извести или местных вяжущих, например известково-шлаковом или известково-пуц-цолановом.

Морозостойкость растворов зависит от тех же факторов, что и морозостойкость бетонов, т.е. от свойств исходных материалов, их соотношения и особенностей сформировавшейся при твердении структуры раствора. Нормируемые марки по морозостойкости находятся в широких пределах — от F10 до F300.

Вид и состав кладочных растворов зависят от расчетных напряжений и условий эксплуатации кладки. Кладку надземных конструкций, работающих при небольшом напряжении, рекомендуется выполнять на растворах, содержащих дешевые местные вяжущие вещества: известково-шлаковое, известково-пуццолановое, известь. В растворах для кладки фундаментов при агрессивных сульфатных водах применяют сульфато-стойкие цементы, для монтажа крупноблочных и крупнопанельных стен — портландцемент, шлакопортландцемент, а также портландцемен-ты с органическими добавками.

При кладке из камней правильной формы основное значение имеет не марка скрепляющего раствора, а прочность камней. Поэтому подбор состава строительного раствора не требует такой точности, как при определении состава бетона. Составы растворов назначают, используя готовые таблицы, и корректируют их по результатам испытания в строительной лаборатории.

При использовании органических пластификаторов указанные в таблице составы корректируют в сторону уменьшения расхода вяжущего, т.е. они будут более экономичны. В то же время в растворе любого состава должно содержаться такое количество вяжущего, которое обеспечивает получение удобоукладываемой смеси и затвердевшего раствора необходимой плотности, прочности и долговечности. Так, в цементно-известковых растворах для надземных конструкций минимальный расход вяжущего на 1 м песка установлен 75 кг, а в растворах для подземных конструкций — 100 кг.

При кладке растворов зимой скорость твердения замедляется. Например, в возрасте 28 сут прочность растворов, твердеющих при температуре 1 °С, вдвое меньше, чем при температуре твердения 20 °С. Поэтому зимой для каменной кладки и замоноличивания швов в сборных элементах используют раствор с маркой на одну-две ступени выше, чем летом.

В необходимых случаях при возведении каменных, крупноблочных и крупнопанельных конструкций в зимних условиях применяют растворы марок 50 и выше с противоморозными добавками (поташем, нитритом натрия, нитратом кальция с мочевиной). Температура кладочного раствора в момент укладки должна быть не менее 15 °С при температуре 100 наружного воздуха -11…-20 °С и не менее 20 °С при температуре воздуха ниже —20 °С. Раствор для монтажных швов крупнопанельных и крупноблочных стен в момент его разравнивания должен быть на 10 С теплее, чем для обычной кладки.

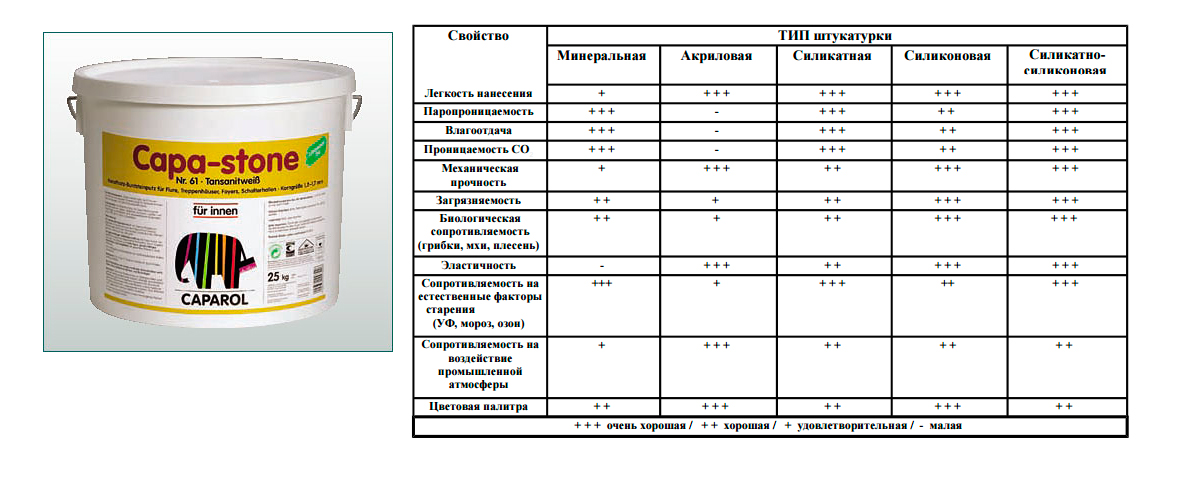

Отделочные растворы подразделяют на штукатурные и декоративные. Применение этих растворов в построечных условиях (т. е. оштукатуривание мокрым способом) допускается в виде исключения, когда обоснована невозможность использования индустриальных методов отделки поверхностей.

е. оштукатуривание мокрым способом) допускается в виде исключения, когда обоснована невозможность использования индустриальных методов отделки поверхностей.

К штукатурным относят известковые, цементные, цементно-известковые и известково-гипсовые растворы.

Известковые растворы хорошо сцепляются с основанием и относительно мало изменяются в объеме при колебаниях температуры и влажности окружающего воздуха. Эти растворы рекомендуется применять для оштукатуривания внутренних стен, перегородок, перекрытий в помещениях с относительной влажностью воздуха меньше 60%, а также наружных стен, не подвергающихся систематическому увлажнению. Известковые растворы медленно твердеют и долго просыхают.

Цементно-известковые и цементные растворы употребляют для получения прочных, быстротвердеющих и водостойких штукатурок. Их применяют для оштукатуривания цоколей, карнизов, парапетов, наружных стен и других конструкций, систематически увлажняющихся при эксплуатации.

Известково-гипсовыми растворами оштукатуривают внутренние деревянные и каменные стены, а также наружные стены в районах с устойчивым сухим климатом. Введение гипса существенно увеличивает скорость твердения и прочность сцепления известкового раствора с основанием, особенно деревянным.

Введение гипса существенно увеличивает скорость твердения и прочность сцепления известкового раствора с основанием, особенно деревянным.

Максимально допустимый размер зерен песка для подготовительного и основного слоев штукатурки составляет 2,5 мм, а для отделочного слоя — 1,2 мм. Перед употреблением в дело штукатурные растворы обязательно процеживают через сита, удаляя посторонние включения и комья непромешанного раствора.

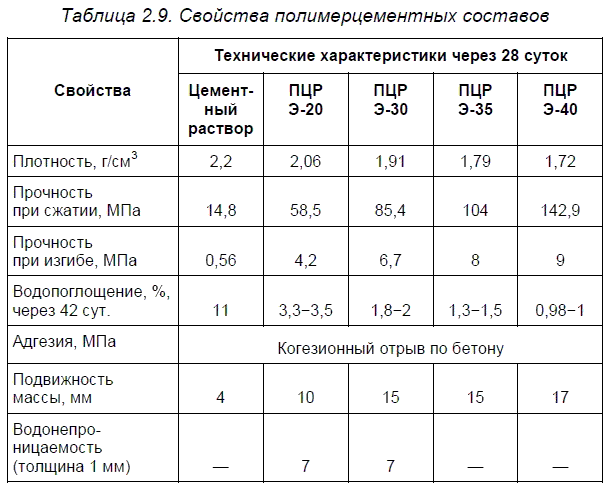

Декоративные растворы и составы, как это следует из их названия, предназначены для придания определенных архитектурно-художественных качеств фасадам и интерьерам зданий. Чаще всего декоративные цветные растворы используют при заводской отделке лицевых поверхностей стеновых панелей и крупных блоков. В зависимости от вида отделки применяют декоративные растворы (известково-песча-ные, цементно-песчаные), а также декоративные составы (полимер-цементные, цементно-перхлорвиниловые).

Кроме прочности на сжатие и необходимого сцепления с основанием декоративные растворы должны в течение всего периода эксплуатации сохранять первоначальный цвет, текстуру и другие качества независимо от воздействия окружающей среды. К таким растворам предъявляют дополнительные требования по морозо-, свето- и водостойкости.

К таким растворам предъявляют дополнительные требования по морозо-, свето- и водостойкости.

Стабильность этих показателей во времени зависит в основном от свойств использованных при изготовлении растворов материалов. К вяжущим для декоративных растворов и составов, наносимых на наружные поверхности зданий, относятся белый и цветные портландцементы, полимерцементы. Для отделки интерьеров чаще применяют известь, гипс, гипсополимерцемент, цементно-перхлорвиниловое вяжущее.

Красящие добавки — зто свето-, щелоче- и кислотостойкие пигменты природного или искусственного происхождения, например оксид хрома, железный сурик, графит. Из белых пигментов наиболее употребительны известь, мраморная мука, белый портландцемент.

Заполнителями декоративных растворов служат промытые кварцевые пески либо каменная крошка, получаемая при дроблении горных пород. Используют также керамическую, стеклянную, угольную, разноцветную пластмассовую крошку с размером частиц 2…5 мм, приклеиваемую на полимерцементном составе (внешняя отделка) или водоэмульсионной краске ВА-27 (отделка интерьеров). В необходимых случаях для получения искрящихся поверхностей в состав раствора вводят слюду или дробленое стекло.

В необходимых случаях для получения искрящихся поверхностей в состав раствора вводят слюду или дробленое стекло.

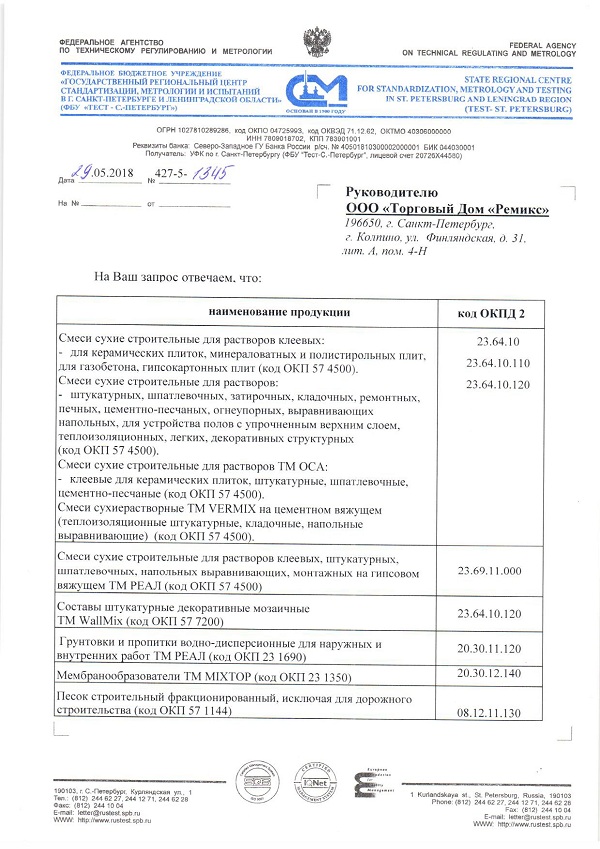

Строительные растворы изготовляют, как правило, централизованно на автоматизированных растворных заводах или узлах и оттуда доставляют на объекты в виде готовых пластичных смесей. При значительном удалении строительного объекта от завода рекомендуется использовать сухие растворные смеси, которые затворяют водой на месте производства работ. Сухие смеси должны иметь влажность не более 1 % по массе; их поставляют в упаковке, исключающей возможность увлажнения.

Полимерцементный бетон – состав и описание

Бетон – это большой класс строительных материалов с разнообразными свойствами. В их число входит группа материалов, которые появились сравнительно недавно – примерно в 50-60-е годы XX века. Их называют П-бетонами.

К этой группе относятся:

- Бетонполимер

Это обычный бетон на основе цемента, который после затвердевания и высыхания обрабатывается защитной пропиткой на основе полимеров. Подробнее об этом материале вы можете прочитать в нашей статье Бетонполимер.

Подробнее об этом материале вы можете прочитать в нашей статье Бетонполимер. - Полимербетон (пластобетон)

Это особая разновидность бетона, в которой роль вяжущего выполняет не цемент, а полимерная смола (полиэфирная, фурановая, эпоксидная и так далее). Подробнее о ней мы рассказывали в нашей статье Полимербетон. - Полимерцементный бетон (ПЦБ)

Это бетон, в котором роль вяжущего выполняет цемент, модифицированный добавками полимеров.

О последнем виде П-бетонов и пойдет речь в этой статье.

- Полимерцементный бетон

- Виды полимерных добавок для бетона

- Водные суспензии полимеров

- Водорастворимые смолы

- Водонерастворимые смолы

- Водонерастворимые порошки

- Особенности полимерцементного бетона

- Сфера применения полимерцементного бетона

Мы расскажем, какие существуют полимерные добавки для бетона и как они влияют на свойства готового материала. А в заключительном разделе статьи мы рассмотрим основные сферы применения ПЦБ.

А в заключительном разделе статьи мы рассмотрим основные сферы применения ПЦБ.

Виды полимерных добавок для бетона

Доля полимеров в ПЦБ может составлять от 0,5% до 25% от массы цемента. Это очень большой разброс.

Точное соотношение зависит от:

- Требуемых характеристик материала: чем выше доля полимеров в цементе, тем сильнее они влияют на качество бетона

- Финансовых ограничений: добавки для бетона, как правило, стоят довольно дорого

- Того, в каком виде вносится полимерная добавка

Давайте остановимся на последнем пункте подробнее.

Для изготовления ПЦБ используют:

- Водные суспензии полимеров

- Водорастворимые полимеры

- Водонерастворимые жидкие смолы

- Водонерастворимые порошки

Ниже мы рассмотрим каждый вид по отдельности.

Водные суспензии полимеров

Это самый распространенный вид полимерных добавок для бетона.

Что такое суспензия? Это жидкость (в данном случае – вода), в которой находятся взвешенные твердые частички другого вещества. Можно вспомнить много примеров таких смесей из жизни: молоко, кровь, сок и так далее. Цементное тесто, которое образуется при смешивании цемента с водой, – это тоже суспензия.

Можно вспомнить много примеров таких смесей из жизни: молоко, кровь, сок и так далее. Цементное тесто, которое образуется при смешивании цемента с водой, – это тоже суспензия.

Чаще всего в такой форме применяют добавки:

- Латекса

Его используют в первую очередь для придания бетону водонепроницаемости и морозостойкости. - Поливинилацетата (ПВА)

Он придает цементу стойкость к маслам и нефтепродуктам.

Суспензия вводится в бетонную смесь в количестве от 5% до 20% от массы сухого цемента.

В любой суспензии наступает такой момент, когда твердые частицы начинают слипаться друг с другом и выпадать в осадок. Этот процесс называется коагуляцией. Из-за него полимеры в бетоне распределяются неравномерно, а это негативно влияет на качества материала. Чтобы избежать коагуляции, в смесь также вносят 5-10% (по массе полимера) стабилизатора ПАВ ОП-7 или ОП-10.

Бетон с добавкой полимерной суспензии требует особых условий твердения.

Ухаживать за ним нужно по такой схеме:

- Первые 7-10 дней – держать под пленкой и регулярно поливать водой, как обычный бетон

- Последующие 18-20 дней – держать в сухости

На первом этапе протекает реакция гидратации цемента и образуется прочный цементный камень. А на втором – из суспензии испаряется жидкость и формируется прочная полимерная структура. Если не соблюдать такой режим, то процесс твердения полимера будет нарушен, и весь смысл в использовании дорогой добавки просто пропадет.

Водорастворимые смолы

Такие добавки очень просты в использовании. Они выпускаются в виде порошков, которые растворяют в воде. Затем в эту вводу вносят сухие компоненты бетонной смеси: заполнители и цемент, – и все тщательно перемешивают.

Водорастворимые добавки бывают двух групп:

- Термореактивные полимеры

К ним относятся ацетоноформальдегидная смола (АЦФ), а также водорастворимые эпоксидные и карбамидные смолы. Такие добавки позволяют увеличить прочность бетона, его морозо- и химическую стойкость.

Такие добавки позволяют увеличить прочность бетона, его морозо- и химическую стойкость. - Термопластичные полимеры

В эту группу попадают поливиниловый спирт (ПВС) и производные целлюлозы. Они уже не оказывают такого сильного влияния на технические характеристики бетона. Такие добавки используются для того, чтобы увеличить адгезию бетона к другим материалам (например, к основанию под стяжку пола).

Вносят такие добавки в небольшом количестве – обычно 1,5-2% от массы сухого цемента. В любом случае содержание полимеров не должно превышать 10%. В больших количествах они нарушают процесс гидратации цемента, а от этого страдает прочность будущего бетона.

Материал с добавками водорастворимых полимеров твердеет медленнее, чем обычный бетон. Для полного набора прочности ему требуется от 45 до 60 суток. Чтобы ускорить этот процесс, рекомендуют вносить небольшое количество хлорида кальция CaCl2 – 1-1,5% от массы цемента.

Ухаживают за таким бетоном так же, как за обычным на цементе. Первые 7-14 суток его выдерживают во влажных условиях, регулярно поливая. Затем – дают высохнуть.

Первые 7-14 суток его выдерживают во влажных условиях, регулярно поливая. Затем – дают высохнуть.

Водонерастворимые смолы

Этот вид добавок связан с большими денежными расходами. Это обусловлено тем, что содержание полимера в таком случае очень высокое: от 10% до 30% по массе сухого цемента.

Готовят бетонную смесь таким образом:

- В воде растворяют эмульгатор – оксиэтилцеллюлозу в количестве около 0,5% от массы цемента. Она нужна для того, чтобы полимер равномерно распределялся в цементном тесте, а смесь не расслаивалась

- В воду высыпают цемент и тщательно перемешивают до образования цементного теста

- В готовое вяжущее заливают полимерную смолу (полиэфирную, полиуретановую, эпоксидную или другую) и также перемешивают

- На последнем этапе в смесь вносят заполнители и отвердитель для смолы (при необходимости). Дозировка последнего подбирается в соответствии с инструкцией к добавке

Так получается материал, в котором одновременно существуют две структуры: цементная и полимерная. Такой бетон отличается наиболее высокими показателями прочности и адгезии, морозо-, износо- и химической стойкости. Однако стоит он намного дороже материала без добавок, поэтому в строительстве – особенно частном – применяется реже.

Такой бетон отличается наиболее высокими показателями прочности и адгезии, морозо-, износо- и химической стойкости. Однако стоит он намного дороже материала без добавок, поэтому в строительстве – особенно частном – применяется реже.

Ухаживают за таким ПЦБ так же, как за обычным цементобетоном.

Водонерастворимые порошки

Этот способ получения ПЦБ отличается от рассмотренных выше. Он требует дополнительной тепловой обработки.

В виде порошковых добавок обычно используют:

- Эпоксидные смолы (в сочетании с порошком-отвердителем)

- Резольные фенолформальдегидные смолы

- Полистирол

- Поливинилхлорид

- Молотый пек – продукт производства дегтя

- Парафины

В состав бетонной смеси они вносятся обычно в количестве 10-15% от массы цемента.

Приготовление ПЦБ в этом случае выглядит так:

- Порошок обрабатывают гидрофилизирующими поверхностно-активными веществами (ПАВ). Дело в том, что водонерастворимые полимеры имеют гидрофобную поверхность.

Это значит, что без обработки они будут плохо перемешиваться с цементом и выделяться из смеси

Это значит, что без обработки они будут плохо перемешиваться с цементом и выделяться из смеси - Бетон замешивают по традиционной технологии, а полимерную добавку вносят вместе с заполнителем

- Далее материал используют как обычный цементобетон: заливают в опалубку или форму для изготовления изделий

- На последнем этапе затвердевший бетон нагревают до температуры плавления полимера (у каждого материала она своя)

В результате полимерный порошок переходит в жидкое состояние и растекается по порам бетона. А спустя какое-то время – затвердевает и прочно их закупоривает.

Как вы понимаете, такой способ получения ПЦБ подходит только для производства отдельных деталей: кирпичей, камней, столбиков и так далее. Равномерно прогреть монолитный фундамент – особенно в домашних условиях – у вас не получится.

Также нужно отметить, что нерастворимая порошкообразная добавка не образует в толще бетона единую полимерную матрицу. Другими словами, она делает материал более водо- и морозостойким, но никак не влияет на его прочность.

Теперь вы знаете, какие существуют способы приготовить бетон с полимерными добавками. О других видах присадок, которые применяются для модификации материала, вы можете прочитать в нашей статье Виды добавок для бетона.

А в следующем разделе мы подробнее рассмотрим свойства ПЦБ.

Особенности полимерцементного бетона

Эта разновидность материала имеет отличные технические характеристики. Такой эффект достигается за счет полимерных частиц, которые равномерно распределены в толще бетонного камня.

Они выполняют такие функции:

- Образуют упругие прослойки между частицами цементного раствора

- Увеличивают адгезию вяжущего вещества к заполнителям

- Закупоривают открытые поры в бетоне

За счет этого материал приобретает целый ряд преимуществ.

К плюсам полимерцементного бетона относятся:

- Прочность на растяжение при изгибе

У полимерцементного бетона она зачастую на 50-80% выше, чем у обычного.

- Модуль упругости

У материала с полимерными добавками он в среднем на 10-20% ниже, чем без него. Это значит, что материал более упругий и «пружинящий». - Улучшенное звукопоглощение

Эта характеристика связана с предыдущей, ведь чем ниже модуль упругости материала, тем лучше он поглощает ударный шум. - Высокие водо- и морозостойкость

ПЦБ не боится ни воды, ни заморозков благодаря своей водонепроницаемой поверхности. - Высокая коррозионная стойкость

Полимерцементный бетон долго сохраняет свои свойства даже в химически агрессивных средах. Например, срок его эксплуатации в хлоридных растворах в среднем в 2 раза длиннее, чем у обычного цементобетона. - Низкая истираемость

Это свойство обеспечивает высокая адгезия полимерцементного вяжущего к заполнителям. Истираемость ПЦБ в 2-2,5 раза ниже, чем у обычного бетона – а ведь этот материал сам по себе считается износостойким.

- Высокая адгезия

Полимерцементные составы гораздо лучше сцепляются со старым бетоном, чем обычный цемент. За счет этого их можно использовать в ремонтных работах.

Отдельно стоит упомянуть стоимость такого материала. Конечно же, он стоит дороже обычного цементобетона. Но при этом он дешевле полимербетона, в котором цемент полностью заменен полимерным вяжущим. Таким образом, в плане цены ПЦБ – это компромисс между двумя материалами.

Справедливости ради скажем, что у ПЦБ есть и недостатки:

- Прочность на сжатие

В некоторых случаях она может быть ниже, чем у обычного бетона на таком же цементе и заполнителях. Но разница эта не критична и проявляется скорее в условиях очень больших нагрузок. - Повышенная ползучесть

Любой материал под воздействием постоянной высокой нагрузки со временем деформируется. Например, основание под очень тяжелым станком со временем неизбежно проседает. Но в ПЦБ этот процесс протекает быстрее, чем в обычном жестком бетоне.

Но в ПЦБ этот процесс протекает быстрее, чем в обычном жестком бетоне. - Усадка

При твердении цемент с полимерной добавкой дает усадку больше, чем без нее. - Долгий набор прочности

Как мы отмечали, ПЦБ на водорастворимых смолах может сохнуть очень долго – до 60 суток. Впрочем, на этот случай придуманы специальные добавки – ускорители твердения.

Как видите, ПЦБ имеет очень хорошие физико-механические характеристики. У него есть и недостатки, но они зачастую не критичные. Тем не менее, из-за своей высокой стоимости он применяется не так широко, как обычный цементобетон.

Вот как раз об использовании материала мы и поговорим в продолжении статьи.

Сфера применения полимерцементного бетона

Эта разновидность бетона отличается высокой универсальностью. Она может применяться в широком спектре работ.

ПЦБ подходит для использования в:

- Строительстве

Наибольшее распространение ПЦБ получил при обустройстве полов в общественных заведениях, торговых центрах и на предприятиях. Покрытия из него получаются прочными и долговечными, они не боятся влаги и не пылят. Применяют также кладочные, шпаклевочные, штукатурные и гидроизоляционные растворы на основе полимерцементного вяжущего. А из крупнозернистого ПЦБ можно заливать прочные и долговечные фундаменты, монолитные стены, столбы и другие несущие конструкции.

Покрытия из него получаются прочными и долговечными, они не боятся влаги и не пылят. Применяют также кладочные, шпаклевочные, штукатурные и гидроизоляционные растворы на основе полимерцементного вяжущего. А из крупнозернистого ПЦБ можно заливать прочные и долговечные фундаменты, монолитные стены, столбы и другие несущие конструкции. - Ремонтных работах

Поскольку полимерцементные растворы отличаются высокой адгезией к старому бетону, их можно эффективно использовать для заделки трещин в бетонных конструкциях и обустройства тонких защитных слоев на бетонных покрытиях. - Дорожном строительстве

ПЦБ – это, пожалуй, идеальный материал для покрытий дорог и аэродромов. Он отличается высокой прочностью, долговечностью и износостойкостью, которой не может похвастаться асфальт. А повышенная упругость полимерцементного бетона решает проблему громкого шума, который характерен для обычных бетонных дорог. - Производстве бетонных и железобетонных изделий (ЖБИ)

Из ПЦБ делают фундаментные и стеновые блоки, плиты перекрытий, балки, трубы, плитку, дренажные лотки, резервуары для хранения воды и нефтепродуктов и многие другие изделия. За счет своей высокой химической стойкости они идеально подходят для эксплуатации в агрессивных средах.

За счет своей высокой химической стойкости они идеально подходят для эксплуатации в агрессивных средах.

В частном строительстве ПЦБ пока не так распространен, как обычный цементобетон. Это обусловлено высокой стоимостью материала. Тем не менее, в будущем его использование может стать более массовым.

Подведем итог.

Полимерцементный бетон (ПЦБ) – это разновидность цементного бетона, обогащенная полимерными добавками. Их вносят в бетонную смесь в виде водных суспензий, растворов, а также нерастворимых смол и порошков. ПЦБ превосходит обычный бетон по прочности на растяжение, водонепроницаемости и износостойкости, отличается высокой адгезией к другим материалам. Он применяется при обустройстве полов, наружной и внутренней отделке, ремонте старого бетона, обустройстве дорожных покрытий, а также при производстве бетонных изделий и ЖБИ.

Модифицированный полимером раствор — типы, свойства и применение

🕑 Время чтения: 1 минута

Полимерно модифицированный раствор получают путем смешивания воды с полимерными добавками, портландцементом и песком. Добавление полимера улучшает характеристики строительного раствора и, следовательно, может быть выгодно и экономично использовано в нескольких областях применения.

Добавление полимера улучшает характеристики строительного раствора и, следовательно, может быть выгодно и экономично использовано в нескольких областях применения.

Латексные полимеры, редиспергируемые сухие полимеры, водорастворимые полимеры представляют собой различные типы полимеров, используемых для производства модифицированных полимерами растворов. Помимо улучшения удобоукладываемости, полимеры повышают адгезию, ударную вязкость, прочность на изгиб или растяжение, а также устойчивость к химическим веществам, а также устойчивость раствора к замерзанию и оттаиванию.

Для модифицированного полимером раствора также требуется меньше воды по сравнению с традиционным раствором, что приводит к получению более плотного раствора с меньшим количеством пор.

Содержание:

- Как полимеры улучшают свойства раствора

- 1. Прочность и долговечность

- 2. Удобоукладываемость

- 3. Адгезия

- 4. Отверждение цемента

- Типы полимеров

- Применение

- 1.

Заливка Настенная и напольная плитка

Заливка Настенная и напольная плитка - 2. Заделка и ремонт

- 3. Гидроизоляция

- 4. Полы и тротуары

- 1.

Как полимеры улучшают свойства раствора

1. Прочность и долговечностьСнова и снова, было продемонстрировано, что полимеры улучшают прочность на растяжение, прочность на изгиб, ударопрочность и стойкость к истиранию, водостойкость и химическая стойкость модифицированного полимером раствора по сравнению с растворами без полимеров. Кроме того, полимеры ограничивают распространение микротрещин, что повышает общую прочность раствора.

2. Удобоукладываемость Полимеры делают раствор более жидким, с ним легче обращаться и наносить. Он действует как понизитель воды, что в конечном итоге приводит к получению более прочного раствора с меньшим количеством пустот. Определенные типы полимеров продлевают период гидратации, что увеличивает рабочее время. Это значительно выгодно в жарком климате.

Благодаря тому, что полимеры действуют как клей, улучшается адгезия раствора к различным поверхностям, таким как бетон, каменная кладка, кирпич, дерево, жесткий полистирол и пенополиуретан, стекло и металлы. Это свойство особенно важно при нанесении тонкослойного раствора, а также в условиях чрезмерной вибрации и интенсивного движения.

4. Отверждение цементаОтверждение раствора является одним из основных факторов, определяющих его прочность. Требуется обеспечить достаточное количество воды для надлежащего отверждения, особенно на ранних стадиях процесса отверждения; примерно первые пять-семь дней.

Также было продемонстрировано, что полимеры улучшают отверждение строительного раствора, поскольку они снижают скорость испарения воды. Эта сниженная скорость испарения воды особенно важна при тонком нанесении, когда площадь поверхности для испарения велика по отношению к объему строительного раствора.

Наконец, поскольку модифицированный полимером раствор требует меньше воды по сравнению с обычным раствором, он не испытывает такой сильной усадки при высыхании, как традиционный раствор.

Рис. 1: Строительный раствор, модифицированный полимерами Типы полимеровСуществуют различные типы полимеров, которые используются для изготовления модифицированных полимерами строительных растворов:

- Латексные полимеры

- Редиспергируемые сухие полимеры (например, этиленвинилацетат) 900 16

- Водорастворимые полимеры, такие как поливиниловый спирт

Области применения

1. Затирка швов на стенах и напольной плитке Это наиболее широко используемое применение модифицированного полимером раствора. Пониженное проникновение воды и солей делает полимер-модифицированный раствор идеальным для кладки, подверженной атмосферным воздействиям и другим внешним воздействиям. Полимерно-модифицированный разбавляемый раствор предназначен для приклеивания плитки к бетонным и цементным основаниям без необходимости предварительного замачивания плитки.

Растворы, модифицированные полимерами, широко используются в ремонтных целях из-за их минимальной усадки и способности связываться с самыми плотными поверхностями. Используется для ремонта трещин и расслоения бетонной конструкции и трещин.

Рис. 2: Ремонт трещин в железобетонных балках с использованием модифицированного полимером раствораРис. 3: Модифицированный полимером раствор для восстановления свай 3. Гидроизоляция

Применение при строительстве подвалов, резервуаров для хранения воды, септиков резервуары, корабельные палубы, настилы крыш и бетонные стены помогают обеспечить высокую устойчивость к воде и химическим веществам.

4. Полы и тротуарыПолимерно-модифицированный строительный раствор можно использовать для покрытия коммерческих полов, складов, фабрик, больниц, лестниц и гаражей.

Рис. 4: Использование модифицированного полимером раствора для укладки плиткиОбзор растворов, модифицированных полимером | TEC

Обзор растворов, модифицированных полимерами

Различные типы растворов

Со всем разнообразием растворов может возникнуть путаница, чтобы понять все ваши варианты. Типы

Типы

раствора для укладки плитки включает сухой (немодифицированный), модифицированный полимером и эпоксидный раствор, а также раствор

. Модифицированный полимером тип строительного раствора произошел от сухих строительных смесей после того, как технология

продвинулась до такой степени, что полимеры стали порошкообразными и включены в каждый пакет. Этот

позволял с уверенностью выполнять более сложные укладки, такие как плитка большего размера, более тяжелая плитка, стекло и т. д.

.

Стандарты ANSI для растворов, модифицированных полимерами

Модифицированные полимером строительные растворы обладают лучшими характеристиками и характеристиками обработки, чем сухие растворы

, которые состоят из песка, цемента и извести. Существует три различных стандарта Американского национального института стандартов (ANSI)

для растворов, модифицированных полимерами:

1) A118.4 Спецификации американского национального стандарта для модифицированного цементного раствора, затвердевающего в сухом состоянии

2) A118. 15 Спецификации американского национального стандарта для улучшенного модифицированного сухого -Набор

15 Спецификации американского национального стандарта для улучшенного модифицированного сухого -Набор

Цементный раствор.

Спецификация A118.15 использует те же тесты, что и ANSI A118.4, но имеет более строгие требования. 9Растворы 0098 ANSI A118.15 являются самыми эффективными растворами, доступными на сегодняшний день.

3) A118.11 Спецификации американского национального стандарта для EGP (фанера с клеем для наружных работ)

Латексно-портландцементный раствор

Этот стандарт также представляет собой модифицированный полимером стандарт ANSI, но относится только к EGP

(фанера с клеем для наружных работ).

Большинство, если не все, минометы ANSI A118.15 соответствуют или превосходят спецификации ANSI A118.11. Кроме того,

ANSI обозначает дополнительные параметры, если выполняется больше требований. Есть обозначение «Е» для

с увеличенным открытым временем, «T» для устойчивости к провисанию на вертикальных поверхностях, «H» для большой и тяжелой плитки и

«F» для быстрого схватывания. Эти дополнительные буквы перечислены после спецификации ANSI.

Эти дополнительные буквы перечислены после спецификации ANSI.

Высокоэффективные строительные растворы – когда это необходимо для успеха

Есть несколько примеров, когда высокоэффективный раствор имеет решающее значение для успешной установки

, включая наружные стены, фасады, подводные и калиброванные фарфоровые панели. Дополнительные преимущества миномета ANSI A118.15 для этих типов установок являются ключевыми, в том числе

: повышенная прочность сцепления, длительное открытое время, устойчивость к замораживанию и оттаиванию, устойчивость к погружению в воду. Поскольку эти минометы

имеют сложную конструкцию, они обычно поставляются с более длительной ограниченной гарантией на продукт, как и

, а это означает, что у покупателя больше спокойствия при выборе высокопроизводительных минометов

. Свяжитесь с производителем раствора для получения подробной информации.

TEC ® представляет два новых высокоэффективных раствора

TotalFlex ® 110 и TotalFlex ® 150 — новейшие растворы от TEC, оба являются частью этого

высокоэффективная категория. Они оба очень универсальны, а это означает, что их можно использовать на плитке

Они оба очень универсальны, а это означает, что их можно использовать на плитке

, такой маленькой, как мозаика, такой большой, как калиброванные панели / плиты из керамогранита, и все в

между ними. TotalFlex 110 соответствует требованиям ANSI A118.4HTE и A118.11 или превосходит их, а TotalFlex 150

соответствует требованиям ANSI A118.4HTE, A118.11 и A118.15HTE или превосходит их. Оба раствора TotalFlex можно использовать для наружной и погружной установки, а также для укладки разъединяющих мембран. В этих растворах

специально не добавляется диоксид кремния, их очень легко наносить шпателем, и они

включает обозначения «H» (большая и тяжелая плитка) и «T» (сопротивление провисанию) из стандарта,

, поэтому можно быть уверенным, что плитка останется на месте после установки.

Растворы, модифицированные полимерами, охватывают все основания

Растворы, модифицированные полимерами, имеют повышенную прочность сцепления, увеличенное время открытой выдержки и многое другое

.