Производство пеноблоков: особенности технологии

Газоблоковый кирпич в упаковке готов к отгрузке

С каждым годом увеличивается спрос на доступные и качественные строительные материалы. И сегодня есть возможность организовать рентабельное производство той продукции, которая всегда будет востребована и которую можно всегда продать. Речь идет о пеноблоках, а все, что вам нужно знать о производстве, вы найдете в этой статье.

Что такое пенобетон

Микрополости в структуре ячеистого бетона

Пенобетон — это разновидность ячеистых бетонов на цементной основе. При производстве материала в цементную основу, затворённую водой, добавляются пенообразующие ингредиенты. Из-за действия пенообразователей, толща раствора становится пористой, в то время как масса относительно объема снижается. Структура материала после набора марочной прочности остается пористой, из-за микрополостей, замкнутых по всему объёму.

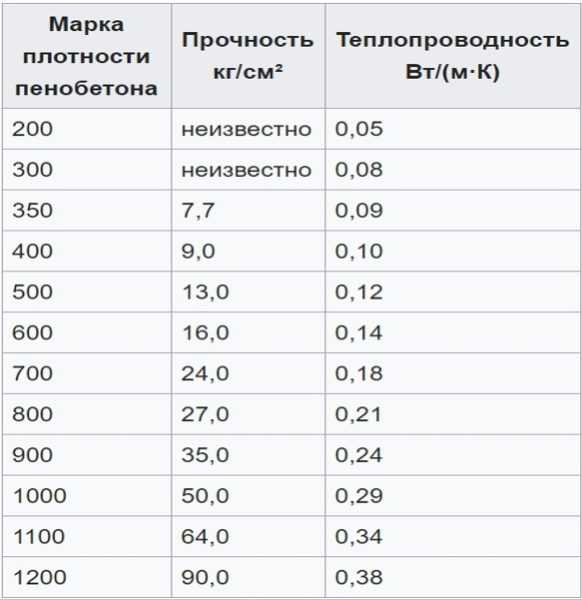

В таблице показано соотношение плотности, прочности и теплопроводности пенобетона

Прочностные качества пенобетонов характеризуются маркой плотности. Чем выше марка плотности, тем плотнее, тяжелее и прочнее материал. Принято считать, что материал с маркой до 350 пригоден для отделки вертикальных оснований, с маркой до 600 — для выполнения теплоизоляции, с маркой более 600 для использования в качестве самостоятельного конструкционного бетона или для изготовления строительных блоков.

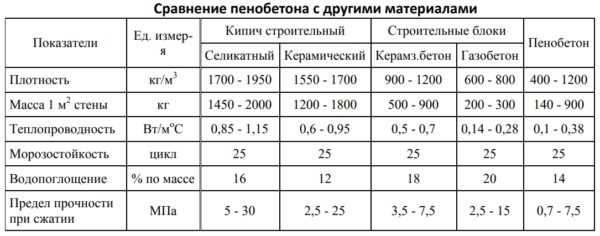

Сравнение характеристик пенобетона с другими строительными материалами

Помимо цементной основы и пенообразователя в раствор интегрируются комплексные добавки, определяющие такие качества материалов как морозостойкость, гидрофобность, теплопроводность, время твердения и набора прочности.

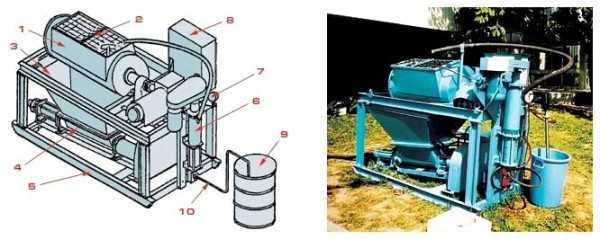

| Иллюстрации | Технологии производства пенобетона |

| Производство в установках кавитационного типа. Концентрированный пенообразователь добавляется в сухую смесь и перемешивается в барокамере под давлением до однородной консистенции. В качестве примера кавитационной установки, на фото показан агрегат Санни-014 без пеногенератора.

. |

| Производство с применением пеногенератора. Такая технология предусматривает добавление к цементному раствору готовой пены и перемешивание до однородной консистенции. |

И та и другая технология позволяет производить раствор высокого качества как в стационарных условиях, так и непосредственно на стройплощадке. Преимущество применения концентрированного пенообразователя — это экономия средств на приобретении пеногенератора.

Характеристики пеноблоков

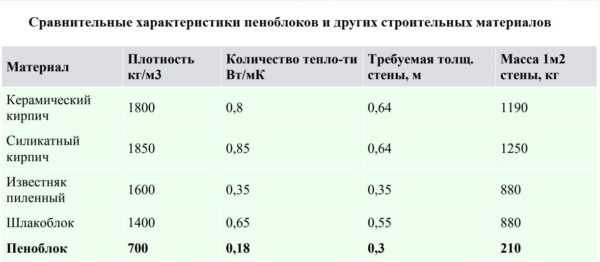

Технические характеристики блокового кирпича в сравнении с другими материалами

Преимущества:

- Естественный контроль влагосодержания в воздухе. Стены, построенные из пеноблоков, дышат примерно также как стены, построенные из древесины. В итоге на стенах не появится плесень;

- Низкая теплопроводность. Структура стройматериалов с замкнутыми порами позволяет возводить стены «термосы». Благодаря этому снижаются траты на отопление помещения зимой и на охлаждение летом;

- Низкая звукопроницаемость. Из-за пористой структуры блоков звуковые волны и низкочастотные колебания рассеиваются в толще стены и не проникают в помещение;

- Низкая гигроскопичность. Из-за замкнутых по всему объему пор, готовые блоки впитывают влагу в разы меньше, чем газосиликатные аналоги;

- Морозостойкость. Из-за замкнутой пористой структуры, материал соответствует классу морозостойкости F50 — F100. Чем ниже марка плотности, тем выше класс морозостойкости;

- Идеально ровная поверхность стен (актуально для неавтоклавных блоков). Блоки отличаются минимальной погрешностью в размерах и конфигурации и это упрощает кладочные работы. Опять же, кладочный раствор из-за ровной поверхности можно наносить слоем меньше 5 мм;

- Долговечность. Эксплуатационный ресурс материала при условии правильно выполненного строительства и при условии правильной эксплуатации составляет не менее 50 лет;

- Малый вес. Стандартный блок марки Д-600 весит вдвое меньше керамического кирпича. Такое преимущество упрощает транспортировку и применение материала в строительстве;

- Огнестойкость. Строительные блоки негорючие, так как выдерживают долговременное (свыше 5 часов) воздействие открытого пламени;

- Экологичность и биостойкость. Пеноблоки не гниют не содержат токсины и аллергены, а потому полностью безопасны для здоровья человека. Среднее содержание радионуклидов не превышает 75,5 Бк/кг при норме в 370 Бк/кг.

Растрескивание блоков в стене может объясняться как нарушением технологии строительства дома, так и нарушениями в технологии производства стройматериала

Недостатки:

- Малая прочность на изгиб. Пенобетонные блоки не рекомендуется использовать для строительства в сейсмоопасных зонах, так как возможно растрескивание кладки. Решение проблемы — строительство с использованием железобетонного замкнутого каркаса, в полости которого выполняется кладка блоков;

- Много кустарной продукции. Производители частники оценили перспективы изготовления дешевого стройматериала и производят блоки с несоблюдением технологических норм, что негативно сказывается на ресурсе построенных объектов.

Производство пеноблоков

| Иллюстрации | Типы продукции по способу производства |

| Естественного твердения. Ячеистый бетон заливаются в формы, где материал выдерживается определённое время, достаточное для набора 50% марочной прочности. Время приготовления блоков определяется в соответствии с маркой бетона и композицией, использованной при производстве. |

| Автоклавного твердения. Ячеистые бетоны заливаются в формы, которые в свою очередь помещаются в паровые камеры, где блоки набирают марочную прочность под действием высоких температур и высокого давления. |

Какой метод лучше? Производство с использованием паровых камер экономит время, так как процесс набора марочной прочности сокращается в разы. В итоге производитель, использующий паровые камеры, может поставить на рынок больше продукции за меньшее количество времени.

Тем не менее, в условиях ускоренного набора прочности, в толще блока происходят микродеформации, что приводит к снижению прочности готовой продукции. В ходе естественного твердения, микропоры формируются в нормальном режиме, что благоприятно сказывается на прочностных качествах готовых изделий.

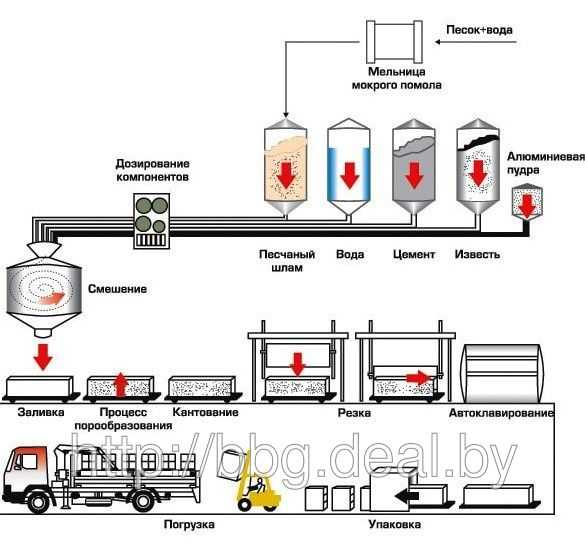

| Иллюстрации | Технологический процесс пошагово |

| Изготовление раствора из концентрированного пенообразователя. Пенообразователь в количестве, указанном производителем затворяется водой и отстаивается в течении 15-20 минут. После этого раствор перемешивается и выполняется пробный забор пены для взвешивания. Пена набирается в литровую емкость и содержимое взвешивается для определения соответствия технологическим нормам. Норма для белкового пенообразователя составляет 50-55 грамм. В соответствии с данными забора регулируется подача воздуха в систему. Увеличение поддачи воздуха делает пену легче, снижение объёма воздуха — делает тяжелее.

|

| Дозирование и загрузка компонентов в кавитационную установку. На этом этапе ингредиенты взвешиваются и отгружаются в смеситель, туда же отгружается раствор пенообразователя. Смеситель закрывается и расположенные внутри лопасти доводят смесь до однородной консистенции. |

| Подготовка форм. Детали сборных форм смазываются составами, снижающими степень адгезии. Для этого используются готовые средства «Эмульсол» или «Компил».

|

| Распределение состава по формам. Раствор, достигший однородной консистенции, под давлением подается по рукаву в ранее подготовленные формы. По мере заполнения форм, содержимое выравнивается и разглаживается шпателем. Затем форма накрывается сверху листом ламинированной фанеры. Качество раствора можно определить по виду струи из рукава. Бетон должен вытекать сплошным равномерным потоком. Если поток неоднородный и подача происходит рывками, это говорит о чрезмерной плотности состава. Если поток идет тонкой струей, это говорит о слишком низкой плотности. |

| Разборка форм и складирование продукции. По истечении 2 суток формы разбираются, и продукция складывается на поддоны, где блоки набирают марочную прочность в соответствии со сроками, определёнными технологией. Чтобы предотвратить неравномерное твердение, продукция на поддонах оборачивается полиэтиленовой плёнкой. По истечении 2-4 недель материал набирает марочную прочность. |

Помимо описанной технологии, есть метод, когда раствор разливается не по раздельным формам, а в общую опалубку. В итоге получается один большой блок, который по мере твердения разрезается на необходимое количество кирпичей меньшего размера.

Резка бетонной заготовки позволяет добиться максимальной точности форм и размеров

Преимущество такой методики в более точных размерах готовой продукции, так как кирпичи не имеют наплывов и прочих дефектов. Минус метода — это дополнительные траты на эксплуатацию резака.

Расход материалов для

openoblokah.ru

видео-инструкция по монтажу своими руками, особенности производства в домашних условиях, фото

Ячеистый бетон (пенобетон) – это искусственный пористый камень, отлично заменивший кирпич и другие строительные аналоги, вплоть до дерева. В его герметичных ячейках содержится наиболееэффективный теплоизолятор — воздух.

Особая технология изготовления пеноблока делает этот пористый бетон, как и древесину, легким и превосходно сохраняющим температуру в доме, тогда как кирпич– холодный и тяжелый материал.

Мини-завод по изготовлению пеноблоков

Изделия из пенобетона

К многочисленным важным преимуществам данных блоков относятся их негорючесть, легкость обработки, долговечность. Но помним, что пенобетон разных марок отличается по плотности, тем самым обеспечиваясвою универсальность.

Например, он подходит для несущих наружных стен, для перегородок внутри дома, для крыш и перекрытий между этажами как идеальный тепло и звукоизолятор.

Особенности блоков

Достоинства пеноблока

- Пенобетон по качеству лучше газобетона автоклавного твердения.

- Уточним, что технология производства пеноблоков в домашних условиях сделает кв. м стены намного теплее, чем привычный кирпич, но дешевле в 3 раза.

- Пеноблоки экологически чистые, но в отличие от дерева абсолютно не загнивают, в них никогда не поселятся насекомые или грибок.

- Низкая его цена обусловлена рациональной технологией и минимумом оборудования: из цикла исключен помол компонентов в специальных шаровых мельницах, а также не нужна автоклавная обработка. Поэтому стоимость пеноблоков в 2 раза меньше, чем газобетона.

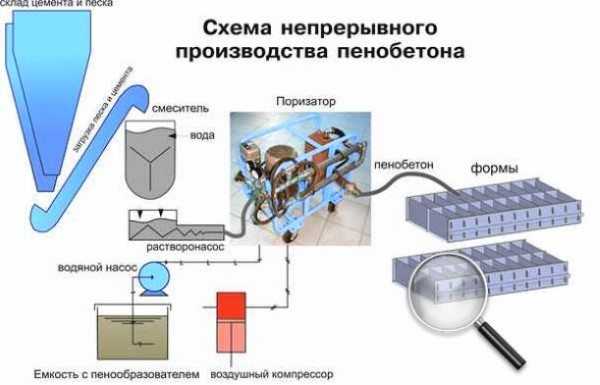

Технологии производства

Основные циклы производства

Новая технология производства пеноблока неавтоклавного твердения дает изделия с плотностью от 250 до 1700 кг/м3, причем как на стационарных, так и на построечных площадях. Производительность: 1,5 — 10 м3/час.

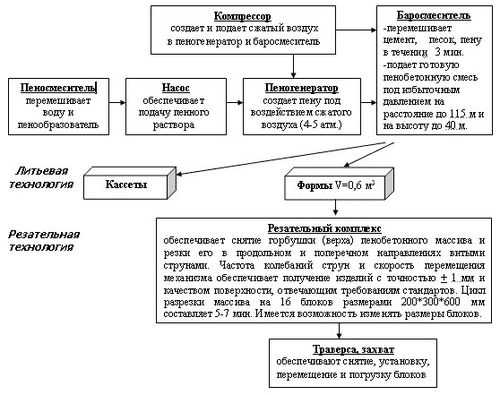

При двухстадийном способе мы обеспечиваем обычное механическое перемешивание цемента, воды, песка с заранее приготовленной в пеногенераторе высококачественной пеной. Пену подаем в смеситель с уже размешанным бетоном.

При одностадийном способе применим баросмеситель, дающий и бетонное тесто, и пену.

Процесс изготовления пеноблоков

На фото — схема технологии

Подготовка сырья

Компоненты производства пеноблоков:

- цемент ПЦ-500 D0 либо ПЦ-400 D0;

- песок с допустимыми 3% глины и модулем до 3 Мкр;

- пенообразователь;

- вода до +25 С.

Химически нейтральный, а потому экологически чистый пенообразователь.

Портландцемент М400 или М500 и мелкий песок образуют бетонную массу.

На наш выбор — сертифицированные российские пенообразователи:

- СДО из смолы древесной омыленной;

- клееканифольный пеноконцентрат из сосновой канифоли;

- костный клей, едкий натр;

- «Морпен» или «Пеностром».

Если водоцементное соотношение минимум 0,4, можно добавлять пену. Уменьшение воды дает блоки с большой объемной плотностью, разрушая пену.

Приготовление по классической схеме технологической пены

- Современная технология пеноблока рекомендует предварительно отдельно развести пеноконцентрат водой и залить в рессивер пеногенератора.

- Под давлением этот концентрат выходит в пеногенератор, где вспенивается от сжатого воздуха из компрессора.

- Сопроводительная инструкция гарантирует расход пеноконцентрата до 5 грамм на каждый килограмм цемента.

- 1 загрузка пеногенератора DS-60 пеноконцентратом клееканифольным рассчитана на производство пены для 6 м3 пенобетона.

Качественная пена приобретает белый цвет и удерживается в любом положении.

Приготовление пенобетонной смеси

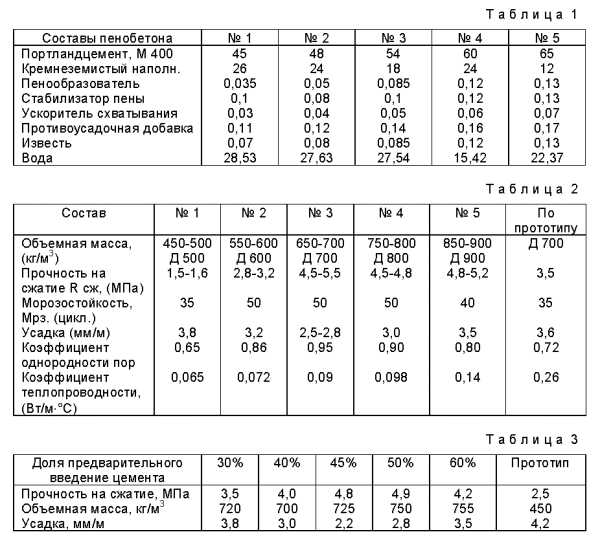

Составы для пеноблоков и их свойства

Последовательность приготовления смеси:

- Засыпаем песок.

- Добавляем цемент.

- Перемешиваем до однородности.

- Заливаем водой.

- Перемешиваем до пластичной массы.

- Пеногенератор подает порцию пены в смеситель по шлангу, и за 3 минуты мы получим нужный раствор.

Формование пеномассы

Есть разные способы формования:

- наливное с применением опалубки;

- штучное со специальной формоостнасткой;

- штучное с формоостнасткой и резательным оборудованием.

- Пенобетонную смесь мы выкладываем в собранную, очищенную и смазанную формооснастку с последующим армированием.

- Если подвижность пенобетонного раствора превышает 60 см, то эта текучая консистенция хорошо заполнит пустоты любой конфигурации, а также не нуждается в вибрации и уплотнении.

Подготовительные операции

Обратите внимание!

Даже через какое-то время объем смеси не изменится, она не расслоится, как обычный бетон: поры устойчивы и без пластификаторов, поэтому пеномасса бетононасосом легко проходит по трубопроводу.

Статьи по теме:

Заливка в опалубку

- Подойдет алюминиевая, пластмассовая, металлическая, деревянная опалубка. Кстати, деревянную опалубку за час до бетонирования надо щедро пропитать водой.

- Только герметичная опалубка нужна для литого пористого бетона. Тогда смесь не будет вытекать.

- Давление на вертикальную опалубку возрастает на 30% сравнительно с обычным бетоном, поэтому закрепляем ее максимально прочно.

- Легкий пенобетон вообще не требует вибрации, и опалубка может быть попроще.

Совет!

Для устранения адгезии с бетоном опалубку покроем эмульсионной смазкой, что также сгладит поверхность пенобетона.

При этом даже опалубки криволинейной формы дадут отличный результат.

Операции подачи смеси

- Подаем бетононасосом готовую смесь в приемную воронку или прямо в конструкцию. Можно использовать и бадью.

- Для пенобетона подойдет винтовой или поршневой насос. Но лопастные насосы уничтожат воздушные ячейки.

Операции по заливке смеси

Твердение массива

Опалубку, заполненную пенобетоном не надо трогать в течение 6 часов, чтобы не нарушить пористость.

Отформованная пеномасса твердеет в обычных условиях (не ниже +7 градусов), но можно ее и прогревать горячим воздухом, паром. Для ускорения процесса применяют специальные добавки.При t +22°С через 7 дней пенобетон набирает 70% прочности.

Рекомендации специалисто

openoblokah.ru

Производство пеноблоков в Москве, изготовление блоков на заводе

Цельный пенобетонный массивКомпания ПЕНОБЛОК.РУ в Москве специализируется на производстве сертифицированных пеноблоков, которые востребованы при строительстве различных сооружений. Мы используем при изготовлении материала только высококачественные компоненты и оборудование, поэтому даем 100% гарантию прочности выпускаемой продукции.

Сертифицированное производство пеноблоков осуществляется по специальной технологии, благодаря которой получается экологически чистый, прочный и экономичный строительный материал. При изготовлении блоков из пенобетона осуществляется постоянный контроль качества на каждом производственном этапе. Благодаря многолетнему опыту нашей компании и использованию профессиональных навыков, мы предлагаем нашим клиентам качественный и эффективный в строительстве материал.

Основные преимущества нашей продукции

Распиленный пенобетонный массивПенобетонные блоки являются наиболее востребованным строительным материалом при возведении стен малоэтажных зданий, загородных домов, коттеджей и других сооружений благодаря следующим критериям:

- невысокой стоимости;

- быстроте возведения стен;

- прочности и долговечности материала;

- хорошей тепло- и звукоизоляции;

- высокой степени огнеупорности.

Массовое производство пеноблока в нашей стране вышло на совершенно новый уровень из-за высокого спроса на него. Пенобетон обладает отличными качествами, по которым он во много раз превосходит кирпич и газобетон, при этом материал имеет меньшую стоимость. Пеноблоки долговечны в использовании и на протяжении всего периода эксплуатации не теряют своих свойств и внешнего вида, то есть материал не крошится и не впитывает влагу. Благодаря данному свойству пенобетонный блок не подвержен коррозийным процессам и воздействию грибка.

Автоматизированный процесс изготовления пеноблоков

Производство большого количества пеноблоков требует наличия специализированного автоматического оборудования, которое отвечает высоким техническим требованиям и нормам, а также соблюдения технологии на каждом этапе. Это основа для того, чтобы выпускаемая продукция имела высокие показатели качества, прочности и долговечности в эксплуатации.

Автоматика дозирования

При организации нашего производства пеноблоков мы постарались максимально исключить из процесса человеческое вмешательство, в результате чего созданы идеальные условия для ускорения изготовления продукции и сведены к минимуму возможные сбои. Весь процесс выглядит следующим образом:

- для приготовления пенобетонной смеси компоненты в автоматическом режиме подаются на терминал с автоматическим дозированием каждого компонента;

- после тщательного смешивания и заливки готовой смеси в формы большого размера они транспортируются в специальные камеры, где происходит первоначальное созревание пенобетонного массива при поддержании нужной температуры;

- готовый пенобетонный массив подается на приемную линию, где происходит автоматическое распиливание на отдельные блоки специальными станками;

- после распиливания пеноблоки проходят термовлажностную обработку в камерах для достижения максимальной прочности. Это необходимо для того, чтобы все усадочные процессы в пенобетонной смеси прошли в рамках производственного цикла. Кроме того, наличие пропарочных камер позволяет нам осуществлять производство пеноблоков круглый год;

- готовые блоки упаковываются в пленку, ставятся на поддоны и отвозятся на склад, где дополнительно выстаиваются в течение 2-х недель.

Данная технология позволяет добиться наибольшей прочности материала с максимальной точностью размеров и грубой шершавой поверхностью, что позволяет избежать использования различных растворов для лучшего «прилипания» штукатурных и плиточных растворов к пенобетонным стенам. При этом оборудование можно быстро перенастроить под любой размер блоков.

Наша компания осуществляет производство пеноблоков на высокотехнологичном современном оборудовании, в результате чего достигается высокое качество продукции.

Главные компоненты пенобетона

От качества используемых компонентов зависит качество готовых пеноблоков. В своем производстве мы используем только проверенные составляющие, а именно:

- цемент – не ниже марки М500Д0;

- вода – применяется мягкая техническая вода определенной температуры, отвечающая нормам ГОСТа;

- песок – используется кварцевый или мелкой структуры;

- пенообразователь.

Пеноблоки только высокого качества

Компания ПЕНОБЛОК.РУ в производстве пеноблоков применяет только высокоэффективные и проверенные годами технологии, поэтому наша продукция всегда высокого качества, прочная и долговечная в эксплуатации. У нас можно приобрести любую партию пенобетонных блоков с доставкой до места назначения и последующей выгрузкой. Мы поможем вам выбрать, каким именно видом транспорта и какими партиями доставить продукцию, чтобы ее было легко разгрузить и сложить в отведенном месте. Мы всегда имеем на складе большое количество блоков, поэтому доставляем нашу продукцию в строго оговоренные сроки и в наиболее удобное для клиентов время.

www.penoblok.ru

видео-инструкция по монтажу своими руками, рентабельность, оборудование, линия по изготовлению, фото

Сейчас многие частные застройщики и заказчики при строительстве своих домов хотят максимально сократить расходы, поэтому предпочитают делать пеноблоки своими руками.Это, кстати, надежней – они сами производители и гаранты качества таких блоков.

Заметим, что пенобетон гораздо выгоднее кирпича, к тому же теперь его характеристики намного совершеннее, что многократно увеличило спрос на этот стройматериал.

Изготовление блоков из легкого ячеистого бетона на современном оборудовании.

Поэтому, решая вопрос, выгодно ли производить шлакоблоков, мы, конечно, вспомним, что сырье для них дешево и доступно, и выбрать экологически чистый наполнитель – вполне реально.

Мы можем сделать шлакоблоки из любых отходов (шлака, золы, опилок, соломы, песка, керамзита, щебня), добавив к ним вяжущие вещества: цемент или гипс.

Свойства самодельного пеноблока

Современный пенобетон, пропуская воздух, не собирает влагу.

- Пеноблочные стены хорошо теплоизолированы и не пропускают шума улицы.

- Эти блоки огнеупорны и легки в обработке: мы быстро их распилим, просверлим, но не забьем гвоздь, как в древесину.

- Ровная поверхность пеноблоков идеальна для отделки какими-либо материалами.

- Поражает также легкость пенобетона: блок 600х600х250 мм весит всего 18 кг. Значит, времени и сил на возведение дома мы потратим намного меньше, чем при кирпичной кладке.

Сфера строительных услуг необычайно велика, но высококачественные пеноблоки мы можем изготовить самостоятельно и в домашних условиях. А если понравится, то такое доступное изготовление пеноблоков мы можем превратить в успешный личный бизнес.

Установки для изготовления пеноблоков

Современное оборудование для производства пеноблоков в домашних условиях мы без проблем купим, тем более, что понадобится всего 3 главные вещи:

- формы для заливки;

- бетоносмеситель;

- пеногенератор.

Все это идет в комплекте, но можно купить и по отдельности. Как вариант, в интернете найдем чертеж нужного устройства, а по нему соберем сам агрегат.

Продаются мини-заводы по производству пенобетона (блоков), но некоторые умельцы даже их усовершенствуют, значительно этим увеличивая рентабельность производства шлакоблоков.

Компактная установка занимает 2,5 кв.м.

Оборудование для приготовления пенобетона и его подачи

- Смеситель.

- Решетка для засыпки.

- Бункер.

- Насосроторный.

- Рама-основание.

- Пеногенератор.

- Прибор-вакуумметр.

- Управление (шкаф).

- Пенообразовательная емкость.

- Шланг.

Составляющие оборудования

Техника ПБУ-300 обеспечит бетон необходимым содержанием воздуха и равномерно распределит его по массе блока в виде замкнутых пустот.

Популярные установки по изготовлению пенобетона, оснащенные пеногенератором:

Характеристики

Такая линия по производству шлакоблоков имеет отличные характеристики:

- Тип пенобетоносмеситель.

- Объем соответственно в литрах:300 и 450.

- Масса –350 и 550 кг.

- Габариты в метрах: 1,5х1,7х0,85 и аналогично 1,5х2,2х0,85.

- Производительность за 8 часов 5-7 куб м и соответственно 9-11.

- Цемент М-500.

- Просеянный песок.

- Пенообразователь Пеностром, ТЭАС-М.

- Вода.

Сырье для изготовления шлакоблоков

Качественный пенобетон — это ячеистый легкий материал, получаемый при затвердении раствора из пены, цемента, песка, воды.

Обратите внимание!

Именно пена обеспечивает равномерное содержание в бетоне воздуха.

Ее получают из особого пеноконцентрата.

И только такой пенобетон имеет высокие теплоизоляционные свойства. Например, 30 см пенобетона по качествам равны 90 см керамзитобетона или 180 см кирпича.

Статьи по теме:

Процесс

Установка сочетает в себе умения бетонщика, технолога, химика.

Подробная инструкция объясняет порядок работы:

- вода, цемент и песок 30 секунд смешивается в указанных для данной марки пенобетона пропорциях;

- затем в смесь добавляем пенообразователь, а также стабилизатор пены и перемешиваем180 секунд – до превращения раствора в мелкодисперсную устойчивую и однородную пену;

- смесь разливаем в формы, где пеноблоки затвердевают в течение суток;

- далее делаем распалубку и 24 часа сушим при температуре не менее 15 С;

- затем блоки осторожно укладываем на поддоны, где сушим следующие 16 часов.

Теперь производство шлакоблоков завершено, а формы чистим, смазываем до следующего случая — цикл готов к своему повторению.

Совет!

Легче всего удаются блоки высокой плотности — свыше D1000.

Для изготовления пенобетона D600 или D650 надо строго соблюдать дозировку всех компонентов, длительность замеса и затвердения в формах, а также режим сушки — тогда всё получится.

Самодельное оборудование

Разумеется, цена пеноблоков, изготовленных дома, намного ниже. А используемые при этом материалы абсолютно соответствуют нашим требованиям, да и размеры блоков именно такие, как нам надо.Более экономный вариант – самостоятельно сделать вибростол и формы.

Самодельный станок

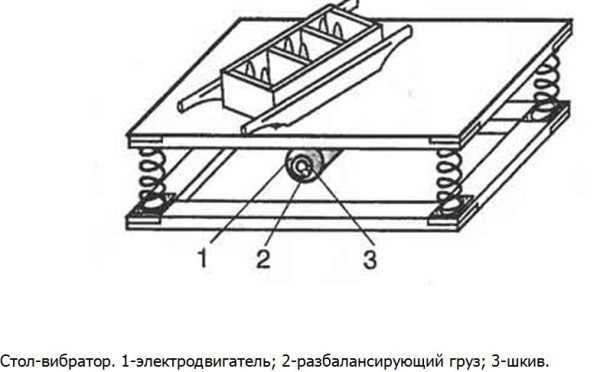

Вибростол — оборудование для домашнего производства блоков.

Вибростол делаем из 2 железных платформ 0,5 см толщиной, пружины от авто, мопеда, мощного вентилятора и исправный электромотор.

openoblokah.ru

завод — завод по производству пеноблоков, создание б у предприятия своими руками: инструкция, фото и видео-уроки

Пеноблоки являются универсальным материалом, который используется как в частном, так и в промышленном строительстве. Они отличается рядом чрезвычайно полезных характеристик, которые приобретаются в ходе изготовления.

Если вы собираетесь строиться либо хотите подзаработать на этом материале, то отличной идеей будет приобрести б у мини-завод по производству пеноблоков. Сделав это, вы сможете сами производить массу материала в сравнительно небольшом помещении. Цена вопроса приемлема и вряд ли превысит затраты на покупку уже готового материала.

Один из вариантов мини-завода

В этой статье вам будет дана инструкция о том, как собрать своими руками и использовать этот весьма полезный агрегат.

Пенобетон или газобетон: что выбрать

Чем отличается пеноблок от газоблока? Вопрос очень интересный.

Коль уж мы завели разговор на эту тему, то стоит обратить ваше внимание на то, что неплохой альтернативой пеноблокам может стать газобетон, то есть шлакоблок, если сказать другими словами. Затраты на мини-завод по производству шлакоблоков практически идентичны ценам на мини-заводы по производству пеноблоков, однако конечный продукт стоит на 30% дороже.

Разберем по порядку, что же отличает двух конкурентов, изображенных на фото ниже.

Пеноблоки стандартных размеров

Шлакоблоки различных цветов и размеров

Параметры обоих материалов

- При одинаковой плотности, к примеру, Д 500, прочность материалов существенно разнится. До 9 кг на см куб. у пеноблока и до 30 кг на см куб. у шлакоблока. Именно этот фактор вызывает такое серьезное расхождение в цене.

- Различные технологии производства. Шлакоблок имеет второе название «газобетон» именно потому, что при производстве в результате химических реакций выделяется газ, формирующий структуру материала. Пеноблок же, по сути, является продуктом смешивания специальной пены и бетона в определенных пропорциях.

- Различные структуры материала. Поры шлакоблока создаются из-за выхода газа с поверхности. В результате материал прекрасно «дышит», пропускает как воздух, так и воду, но уступает пеноблоку в теплоизоляции. Кроме того, газобетон требует тщательной отделки с целью гидроизоляции. Пенобетон же таких работ не требует, прекрасно справляясь с водой самостоятельно. Он также обладает лучшей звукоизоляцией.

- Различные составы материалов. Состав пеноблока поистине уникален. Он состоит из цемента, песка, воды, пены и, иногда, химических добавок. Газоблок же состоит из цемента, воды, песка, кварцевого песка, извести, алюминиевой пудры и, в обязательном порядке, химических добавок. Именно эти добавки провоцируют выделение газа.

Различия в технологии производства

Сначала засыпается песок, известь и цемент. Далее, смесь разбавляют водой и алюминиевую пудру и тщательно размешивают в бетономешалке с добавлением необходимых химикатов. Полученную массу разливают по формам и дают ей застыть. В процессе застывания как раз и выделяется газ, формирующий структуру.

После извлечения, полученный продукт разрезают на бруски и отправляют их в автоклав, где под давлением в 11 атмосфер и при температуре 180 градусов, газобетон набирает свою 100-процентную прочность.

Формы для отливки

В бетономешалке тщательно размешиваются все ингредиенты до состояния однородной массы, в которую чуть позже добавляют пену. После получения смеси ее разливают по формам и дают отстояться в течение 4 часов.

Затем пеноблоки проходят обработку в автоклаве. Однако 100-процентная прочность материала достигается не сразу после обработки, а лишь после полугодового отстаивания в сухом месте.

Пористая структура блоков

Обустройство вашего мини-завода

Еще один вариант устройства мини-завода

Вне зависимости от габаритов, мини-заводы состоят из нескольких принципиально важных составных элементов:

- смеситель;

- генератор пены;

- насос.

Это относится как к заводам ручной сборки, так и покупным готовым вариантам. Рассмотрим каждую деталь в отдельности, опираясь на готовую модель емкостью 250 литров.

Мини-завод Строй-Пенобетон 250

Смеситель состоит из вала, двигателя, редуктора и панели управления. Собственно, здесь все понятно – двигатель приводит вал в движение, и он доводит смесь до однородной массы.

Генератор пены расположен внутри корпуса смесителя и представляет собой колбу с небольшим насосом и форсунками. Производительность генератора разнится в соответствии с размерами конструкции.

Насос представляет собой как бы пристройку к корпусу мини-завода. Он служит ускорению выгрузки и отлива смеси по формам.

Принцип работы мини-завода

Прежде всего, его устанавливают с небольшим уклоном, чтобы выгрузка смеси осуществлялась наиболее удобно. Затем все составные части загружаются в смеситель, строго по рецепту, предоставляемому с заводом, с соблюдением порядка и пропорций.

Далее заливают воду и включают смеситель, и все смешивается до однородной массы.

Совет! Не перегружайте смеситель! Помните, что примерно 30-40% объема необходимо заполнить пеной.

Во время размешивания нужно активировать генератор пены, которые чуть позже подаст ее в «общий котел».

После подачи пены такой агрегат смешает все необходимое до надлежащей консистенции в течение 7-10 минут.

Теперь раствор готов к выгрузке в формы или опалубку.

Подведем итоги

Как видите, сама технология производства не представляет собой ничего сложного. Она не требует большого количества рабочих рук и крупных вливаний денежных средств. Если вы никак не можете найти подходящую нишу в мире бизнеса, возможно, этот небольшой завод станет для вас источником приработка.

Для получения более полной информации о работе мини завода, обратите свое внимание на видео в этой статье (узнайте также что лучше — керамзитоблок или шлакоблок).

openoblokah.ru

Бизнес план завода по производству пеноблоков: фото, видео

Изучаем спрос

Мини завод по производству пеноблоков будет рентабельным, если поблизости от вас находятся районы массовой малоэтажной застройки. Бизнес быстро себя окупит, и начнет приносить прибыль, так как пеноблоки пользуются в частном строительстве повышенным спросом.

Формы для изготовления пеноблоков

Формы для изготовления пеноблоковНекоторые здания, например, гараж или домашнюю котельную, можно строить только в негорючем исполнении. При выборе материалов пеноблок выигрывает по сравнению с кирпичом в цене, а по сравнению с керамзито-бетонными блоками и шлакоблоками – в экологичности.

Учитываем конкуренцию

Грамотно составленный бизнес план всегда учитывает возможную конкуренцию. Если в близлежащих районах расположены конкурирующие мини заводы, то выход придется искать следующими путями:

- Производить продукцию лучшего качества, чем у конкурентов. В этом случае на более технологичное оборудование потребуются дополнительные капиталовложения. К примеру, простой бароаппарат для производства пенобетона стоит 3000$, а пеногенератор, позволяющий получить сырье лучшего качества – в два раза больше;

- Максимально снизить себестоимость пеноблоков, и в результате выйти на рынок с самыми низкими ценами. Закупить не новый мини завод, а б/у в рабочем состоянии, помещения тоже арендовать по минимуму. Персонал набрать не требовательный к зарплате, например, трудовых мигрантов. Такой бизнес план имеет право на существование, особенно если планируется только на время раскрутки бизнеса.

- Реализовывать продукцию вашего мини завода в более отдаленных районах, где пока нет конкуренции. В этом случае следует просчитать затраты на доставку пеноблоков к месту реализации, временное хранение их на месте сбыта, и т.п.

- Активно рекламировать свой товар. Рекламировать бизнес полезно будет в любом случае, задействовав при этом все средства массовой информации.

Пример рекламы: доказать, что пенобетон лучше газобетона

В нашем пенобетоне пузырьки образуются из естественного атмосферного воздуха, в то время как в газобетоне пузырьки – продукт химической реакции. Налицо — экологичность наших пеноблоков.

Вы видите, что при помощи рекламы можно создать немалый спрос на свой товар.

На самом деле вопрос: что лучше, пенобетон или газобетон, так и не решен окончательно. Застройщики в нашей стране предпочитают немного менее прочный, зато более экологичный и доступный пенобетон.

Выбираем оборудование

Чтобы оснастить бизнес, потребуется знание технологии производства пеноблоков.

Выше мы уже упоминали про бароаппарат и пеногенератор. Выбрав агрегат для производства пенобетонной массы, далее переходим к выбору типа формовки блоков, и соответствующего оборудования.

Существует два способа производства пенобетонных блоков: литьем и резанием. Каждый из них имеет свои плюсы и минусы.

Технология литья появилась раньше, она проще и дешевле. Суть ее состоит в том, что пенобетонной смесью заполняют специальные металлические формы, и оставляют смесь для затвердевания.

Перед заливкой массы формы смазывают специальной гидрофобной смазкой, чтобы блоки не прикипели к металлу. Но в ряде случаев контакт пенобетона с поверхностью формы все-таки происходит, и при изъятии такой блок имеет обломанные углы и другие повреждения. Это является минусом литья – на выходе получается большое количество не идеальных по форме пеноблоков.

Второй недостаток литых блоков – так называемая горбушка. Залитый в формы пенобетон разравнивают железной линейкой, но в процессе сушки пузырьки воздуха немного поднимаются наверх, и верхняя плоскость блока принимает выпуклую форму. Горбушка образуется и по недосмотру рабочих, которые плохо разровняли пенобетон. Неровности приходится срезать, а это дополнительные трудозатраты.

При изготовлении пеноблоков литьем может возникнуть еще одна проблема, на первый взгляд, неочевидная. Застройщики хотят купить или заказать пеноблоки разных размеров, не всегда стандартные. Формы для литья не поддаются перенастройке, в результате ваш бизнес теряет часть клиентов.

Резаные пеноблоки получают следующим способом: пенобетон заливают в опалубку, и подсушивают до определенной степени. Затем режут специальной рамой с натянутыми струнами.

Самое главное в резательной технологии – правильно вычислить момент, когда пенобетон затвердел до нужной степени. Слишком твердая масса не поддастся резанию, а слишком жидкая – деформируется. Это можно считать недостатком резательной технологии – она требует наличия достаточно квалифицированного и добросовестного персонала, с более высокой зарплатой.

Режущий агрегат стоит довольно дорого – от 8000$. Но зато пеноблоки, производимые на вашем мини заводе, гарантированно будут иметь правильные линейные параметры, и отсутствие всякого рода дефектов и «горбушек». Настройка на новые размеры занимает считанные минуты. То есть будет возможность оперативно выполнить любой индивидуальный заказ.

Близкая к идеальной форма резаных блоков позволяет при строительстве пользоваться не раствором, а специальным клеем – настолько мал зазор между блоками. Это дополнительный довод в пользу того, что покупатель предпочтет продукцию вашего мини завода изделиям конкурентов.

Сушка готовых изделий. В зависимости от того, где происходит сушка – в автоклаве, или на открытом воздухе, расход времени будет разный, от нескольких часов до двух суток. При расчетах учитывается, сколько времени нужно на выход готовой продукции, и принимается решение, покупать ли сушильную камеру.

Готовое решение

Не всегда есть смысл приобретать технику по отдельности. Более рационально для бизнеса — купить мини завод по производству пеноблоков.

Как видите на фото, готовое решение более компактно, все узлы и комплектующие имеют качественное взаимодействие между собой, их не требуется подгонять и настраивать.

Мини завод можно подобрать в любой комплектации, от минимальной, и до высокотехнологичной. Подключение завода потребует наличия 380 вольт.

Такой мини завод – видео — способен выпускать до 80 кубометров пеноблоков в сутки.

penobloki.trubygid.ru

Производство пенобетона и пеноблоков в домашних условиях своими руками

В последние годы при строительстве домов заказчики стараются максимально сократить расходы и возвести дом экономно, поэтому отдают предпочтение изготовлению строительных блоков своими силами. Это зачастую надежней и проще, чем везти оборудование и материалы издалека. Все чаще используется в строительстве пенобетон, поскольку он гораздо выгоднее кирпича или древесины. Примерно 20 лет назад для него наконец настал «звездный час», его характеристики стали совершеннее, популярность и спрос на него растут не по дням, а по часам.

- Нынешний пенобетон пропускает воздух, при этом не провоцируя конденсацию влаги. Стены из него хороши как при теплоизоляции (получается наиболее экономный вариант), так и при звукоизоляции.

- Он сочетает огнеупорность и простоту в обработке — пеноблоки можно распиливать и сверлить как угодно, а гвозди в них забивать не сложнее, чем в древесину.

- Ровная поверхность прекрасно поддается отделке любыми материалами.

- Сырье для изготовления пенобетона повсеместно доступно и распространено, а материал экологически чистый.

- Легкость в блоках поражает — в среднем блок размерами 600х600х250 см весит 18 кг. Это позволяет построить дом намного быстрее, и рабочих рук на строительстве потребуется не в пример меньше, чем требуется для возведения кирпичного дома.

Бизнес по производству пеноблоков и пенобетона

Сфера строительных услуг, как правило, насыщена до предела. Но, несмотря на это, всегда есть умельцы, которые предпочитают всё, в том числе и свой собственный дом, делать своими руками. На вопрос, можно ли приготовить качественный пенобетон и идеальные пеноблоки в домашних условиях, следует ответить утвердительно. Более того, это доступное по технологии производство вполне может превратиться в личный бизнес.

Оборудование для производства пеноблоков:

Прежде всего, потребуется современное и надежное оборудование. По минимуму – бетоносмеситель, пеногенератор и формы для заливки. Его можно приобрести в комплекте или по отдельности. Есть еще вариант покупки чертежа устройства, и по ним можно собирать устройство. Однако прежде всего следует внимательно изучить отзывы, иначе рискуете, что собранное вами оборудование так и не заработает. Что до готовых мини-заводов по производству пенобетона, то многие умельцы после покупки самостоятельно их дорабатывают.

Процесс изготовления выглядит следующим образом. Вначале вода, песок и цемент смешиваются в пропорции, определяемой требуемой маркой пенобетона. Их перемешивание длится 20-30 секунд, затем в полученную смесь добавляются пенообразователь и стабилизатор пены. Всё вновь перемешивается примерно 160-180 секунд, в результате образуется устойчивая мелкодисперсная и однородная пена, в которой пузырьки воздуха из пенного раствора равномерно распределены.

Затем смесь разливается в формы и оставляется на полные сутки до затвердевания. Получившиеся блоки укладываются на поддоны и сушатся еще 16 часов. После чего продукция отправляется в работу или на склад, формы чистятся и смазываются. Производственный цикл готов к повторению.

Бывалые строители замечают, что у начинающих изготовителей пенобетона проще всего получаются блоки высокой плотности (от D1000). Сложности начинаются, когда необходимо изготовить марку D600 или D650, причем нужной прочности. Приходится экспериментировать с марками и дозировкой компонентов, временем замеса и выдержки в формах, режимом сушки. А для этого надо сочетать в себе умения технолога, химика, инженера-бетонщика. И почти ни у кого не выходит приемлемое качество с первого замеса. Правда, те же бывалые успокаивают: если человек любит строить и целеустремлен, у него всё получится.

Основные же цифры экономических выкладок примерно такие. Для нормальной работы производства нужно электропитание напряжением 380 В; на производство смеси объемом 160 литров уходит 5 кВт. В итоге на изготовление одного кубометра пенобетона уходит 2,5 кВт и приблизительно 30 минут. Эти цифры можно взять за основу при расчете общих затрат при производстве кубометра пенобетона и приблизительного дохода.

При этом стоит заметить, что основные расходы приходятся на цемент, остальные ингредиенты составят от стоимости цемента примерно 20-25 процентов.

Нетрудно заметить, что, несмотря на все расходы, пеноблоки являются лидером по соотношению «качество – цена» и любой желающий сможет создать их своими руками. Именно поэтому, если вы все-таки решите начать собственный бизнес по производству изделий из пенобетона, к вам потянутся покупатели, которые не только хотят построить удобный и прочный дом, но еще и привыкли экономить.

Возможно Вас заинтересуют комнатные фонтаны для дома своими руками

globuslife.ru