Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

vzbo.ru

Оборудование для производства арболитовых блоков

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

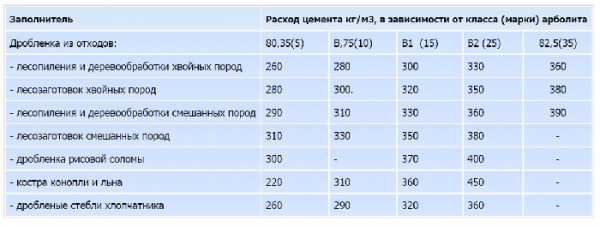

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

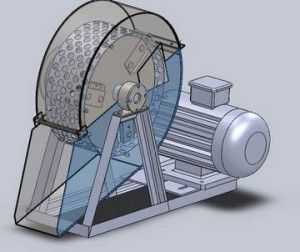

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки. Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

- Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

bouw.ru

Промышленное оборудование для производства арболита

«Русский Арболит» проектирует и строит линии для производства арболита с 2006 года.

Первая наша линия (изначально выпускаемая под брендом «Сфера-1», позднее – линия «Русский Арболит-1») по производству арболита вышла 10 лет назад. Она до сих пор производится и поставляется на предприятия сети. У нее есть свои преимущества – прежде всего, это сравнительно низкая цена и надежность (как у автомата Калашникова). Но есть и существенный недостаток – производительность. Именно поэтому мы не стали сильно улучшать нашу первую линию, а создали принципиально новую – «Русский Арболит-2». Вторая линия стала популярна, и на сегодняшний день, скажем без ложной скромности, на линиях «Русский Арболит-2» производится не менее 70% всего арболита, выпускаемого в стране.

«Русский Арболит» добился того, чтобы работа была не только добротной, но и максимально быстрой.

Большая часть оборудования, на котором в России производится качественный арболит, является разработкой ОКБ «Сфера» (Русский Арболит) или полной копией этих линий.

Для производства арболита понадобится также купить измельчитель древесины ИД-600М, который может производить ГОСТовскую щепу.

Линия «Русский Арболит-1» – это ряд основных станков, каждый из которых предназначен для своего этапа работы:

- щепорез – для изготовления ГОСТовской щепы;

- смеситель – для замешивания арболитового раствора;

- вибропресс – для формирования блоков из арболита.

Также в комплекс входят специальные пресс-формы лазерной резки.

Линия проста, понятна и удобна в эксплуатации, ее проще, чем «Русский Арболит-2», расположить в помещении с нестандартной геометрией и низкими потолками. Недостатком является ее производительность – при том же количестве рабочих, что и на второй линии, она производит почти в два раза меньше блоков.

На линии удобнее работать, используя дозаторы и подъемники для них – это примерно на 15–20 % ускоряет темп производства.

Линия «Русский Арболит-2» – это основной формовочный агрегат, который включает в себя сразу и смеситель, и вибропресс, а также дозаторы и подъемник для них; в дополнение к нему приобретают только щепорез и десятиместные пресс-формы. Линия требует больше места для размещения, так как агрегат нельзя разбить на несколько элементов, а высота его составляет почти четыре метра (при откинутом дозаторе – 390 см).

Также в комплект входит вся автоматика, управляющая процессом производства: электронный дозатор раствора, станция управления, система подачи воды с насосом и трубопроводом.

Видео: сборка линий «Русский Арболит-1» и «Русский Арболит-2»

Каким должно быть оборудование для производства арболита? Можно ли не покупать мешалку и щепорез для арболита, а просто переоборудовать бетономешалку и дробилку для дерева и при этом все равно получать качественный арболит? Рассказываем о самодельном оборудовании и демонстрируем полученный на нем блок.

Самодельное оборудование и изготовленный на нем продукт

На первом фото – станок, изготовленный кустарным способом, и смеситель, не приспособленный под арболитовый раствор: такие мини-станки для производства арболита покупают или делают своими руками. Хороших блоков на этих линиях не получится, особенно, если сохнуть блоки будут так, как на заднем плане: без опалубки. От места изготовления и распалубки их переносили на поддоны вручную еще сырыми. При таком обращении блоки деформируются или крошатся, и на втором и третьем фото это наглядно видно.

А теперь – краш-тест некачественных блоков от производителей, которые сэкономили на цементе и/или минерализаторе.

Почему невыгодно работать на самодельном оборудовании?

Реализация кустарно изготовленных блоков – дело неблагодарное. На первых порах производителю будет тяжело оттого, что его не знает никто, кроме соседей, которым он продает блоки, затем станет сложно как раз потому, что о качестве его блоков будут знать все. А качество кустарных стройматериалов хромает всегда – что-то не так или с геометрией, или с прочностью, или с теплопроводностью, или со всем вместе. Не стоит тратить деньги ни на организацию самопального производства, ни, тем более, на блоки с такого производства.

Производить качественные арболитовые блоки, которые будут удовлетворять требованиям самых придирчивых покупателей, выгоднее и надежнее на профессиональном сертифицированном оборудовании. Именно такое оборудование изготавливает компания «Русский Арболит».

ruarbolit.ru

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом. Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

- Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении. Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

- Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам. Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

- Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

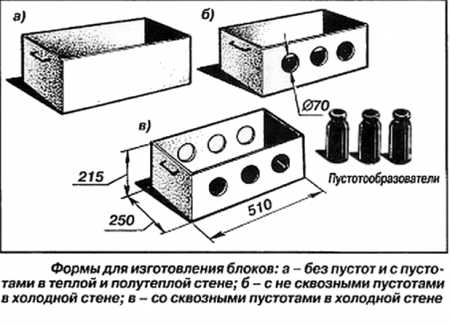

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

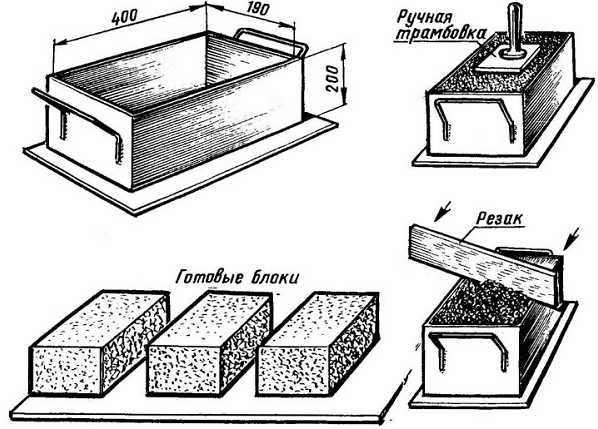

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель. Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

- большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение). На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается. Она должна вся намокнуть, чтобы не оставалось сухих участков.

- Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы. Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

strport.ru

Автоматизированная линия Арболит для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит – малогабаритная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Данная установка поможет вам наладить собственное производство арболитовых блоков для коммерческих и строительных целей.

Комплектация линии Л-Арболит:

- Одновальный Бетоносмеситель на 300 литров.

- Ленточный Конвейер.

- Бункер накопитель готовой смеси.

- Вибростанок.

Принцип работы Л-Арболит:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.

Простота работы с установкой и ее компактность позволят вам быстро наладить новый вид производства без длительного обучения персонала и расширения промышленных площадей. При этом арболитовые блоки – востребованная продукция, которая моментально найдет отклик у ваших клиентов.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования

- Быстрая установка с минимальными затратами на подготовку производства

- Для работы достаточно двух человек

- Не требуется высокой квалификации сотрудников

- Высокое качество выпускаемой продукции

- Минимальный срок окупаемости линии

Арболитовые блоки – прогрессивное решение в строительстве

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных, теплых и прочных стеновых материалов является очень актуальным и востребованным. Высокие гигиенические показатели и эксплуатационные характеристики сделали арболитовые блоки настоящим хитом продаж. Их малый вес и высочайшая прочность позволяют значительно сократить время на возведение домов, снизить стоимость строительства и гарантировать покупателям долговечность их дома.

Арболитовые блоки — это уникальный материал, который сочетает в себе характеристики прочного бетона и теплой, экологичной древесины. Безупречная форма и компактность открывают возможность быстрого строительства без нарушения технологических норм и правил.

Главным преимуществом арболитовых блоков является уникальное сочетание их характеристик:

- Низкая теплопроводность.

- Легкость.

- Соответствие экологическим стандартам.

- Прочность и долговечность.

- Соответствие пожарно-техническим нормативам.

- Отличная звукоизоляция.

- Не подвержен поражению грибка и плесени.

- Позволяет экономить до 40% стоимости строительства дома.

Совокупность всех свойств арбалитовых блоков привлекает к ним все больше внимания, как со стороны частных строителей, так и со стороны бригад, профессионально возводящих жилищные комплексы. Поэтому, приобретение производственной линии Л-Арболит сейчас способно стать для вас значительным вкладом в успешные продажи в будущем.

vzbo.ru

Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими руками

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Содержание статьи

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

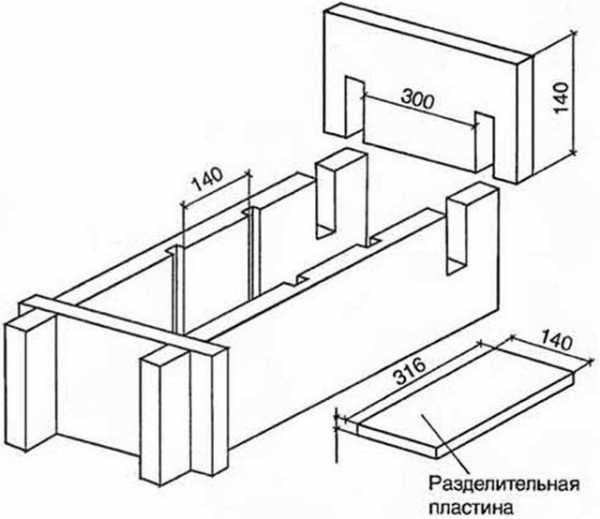

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Подобный вибростенд для формовки можно изготовить и самостоятельно

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболита

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

stroyday.ru

Станок для производства арболитовых блоков своими руками

Содержание статьи:

В строительстве применяется несколько видов расходных материалов. Но наряду с традиционным силикатным кирпичом и шлакоблоками широкое распространение получил новый вид – арболит. Для его изготовления применяют отходы древесной промышленности.

Свойства арболитовых блоков

Структура арболитового блока

Прежде чем рассмотреть свойства, преимущества и недостатки арболита – необходимо определиться с его составом и спецификой оборудования. В качестве основы применяется древесная щепа, которая добавляется в раствор с водой, цементом и другими химическими добавками.

Существуют нормативные документы, в которых подробно описываются требования к свойствам и характеристикам арболита – ГОСТ 19222-84 и СН 49-82. Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Для производства строительного материала потребуется сформировать щепу с определенными геометрическими параметрами. Оптимальные размеры должны составлять 40*10*5 мм. В противном случае не будут достигнуты нужные свойства арболитовых блоков, изготовленных своими руками.

Особенности производства и параметры оборудования:

- состав. Примерное соотношение компонентов: цемент – 200 кг; опил – 125 кг; песок – 450 кг; хлористый кальций – 4% от общей массы; вода – 220 л.;

- оптимальные размеры. Длина составляет 25 см, ширина – 5-10 см; высота – 3-5 см;

- минимальное количество влаги в щепе. Для решения этой проблемы необходим комплексный подход. Сначала выполняется предварительная просушка, а затем добавляются химические компоненты для минерализации состава.

Оборудование для изготовления арболитовых блоков своими руками может быть настроено для производства строительных материалов двух типов: теплоизоляционные или конструкционные. В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

Несмотря на наличие древесной щепы в составе, влага практически не впитывается благодаря предварительной минерализации. Именно поэтому арболитовые блоки, сделанные своими руками, применяют для возведения бань и частных домов.

Комплектация линии для изготовления арболитовых блоков

Конструкция щепореза

Важным этапом является предварительная подготовка сырья для производства арболитовых блоков своими руками. Щепу соответствующей формы можно заготавливать вручную либо соорудить простейший щепорез. Для этого необходимо сделать вал, на поверхности которого делают режущие кромки. Щепоуловитель представляет собой кожух, устанавливаемый на режущий элемент.

После заготовки сырья оно проходит стадию предварительной просушки. Дополнительно в состав можно добавлять опилки в соотношении к стружкам 1:1. Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

- щепорез;

- бетономешалка. С ее помощью происходит замешивание раствора;

- формы. Ее размеры должны соответствовать вышеописанным габаритам;

- вибростол. Он необходим для равномерного распределения материала в объеме формы;

- прессовальная машина. Под давлением происходит формирование строительного материала;

- приспособление для переноски заготовок. После прессования арболит будет еще достаточно хрупок. Поэтому для транспортировки к месту просушки необходимы специальные переносные устройства.

Наибольшую сложность представляет производство самодельного вибростола и прессовальной машины. Именно они являются основным оборудованием для производства арболитовых блоков своими руками.

Ближайший аналог станка для арболита — устройство для формирования шлакоблоков. Его конструкцию можно взять в качестве основы для производства самодельной линии.

Линия для производства арболитовых блоков

Схема вибростола для арболита

Оптимальным вариантом является производство самодельного вибростола, а также небольшого ручного пресса для окончательного формирования строительного материала. В дальнейшем их можно использовать в оборудовании по производству шлакоблока, тротуарной плитки и т.д.

Для производства вибростола понадобится опорная рама и стальная столешница. Последняя будет крепиться на опорных пружинах. Вибрация происходит за счет движения эксцентрика, расположенного в центре столешницы.

Прессовальная форма должна иметь съемное дно. После окончательного формирования изделия оно помещается на деревянную подставку и переносится в зону просушки. В качестве пресса можно использовать любую самодельную конструкции. Оптимальной является рычажная схема.

Для массового производства блоков своими руками необходима профессиональная линия. Ее стоимость зависит от производительности и комплектации.

В видеоматериале показан пример производства с минимальной комплектацией линии:

stanokgid.ru