виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

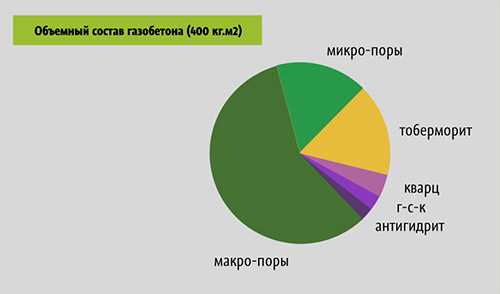

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

stroitel-list.ru

Производство газобетона: оборудование, организация мини-завода

Современная строительная индустрия отличается совмещением традиционных методов строительства с новейшими технологиями возведения построек. Применение ячеистых бетонов существенно повысило эффективность гражданского строительства и улучшило качество строительных работ. Широко развернутое производство газобетона для нужд частного домостроения подчеркивает возросшую популярность среди застройщиков бюджетных вариантов стеновых материалов с достаточно высокими прочностными и теплоизоляционными свойствами.

Газобетон

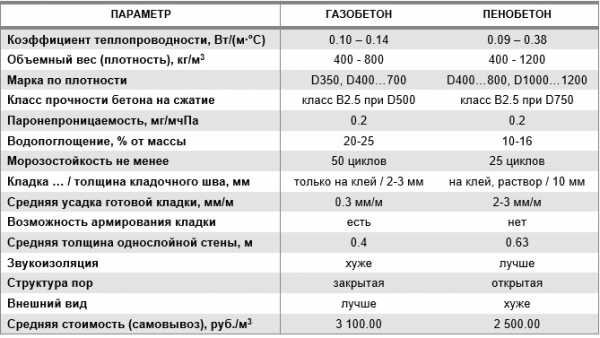

Физико-механические свойства газобетонных изделий

Одним из таких востребованных строительных стеновых материалов является газобетон, используемый при возведении малоэтажных жилых домов и хозяйственных построек. Из-за своей пористой структуры он является ячеистым бетоном и представляет собой искусственное пористое камнеподобное образование.

Производители газобетона выпускают газобетонные изделия в виде блоков различной конфигурации, соответствующих требованиям следующих стандартов:

- ГОСТ 31359-2007, устанавливающего требования к ячеистым бетонам, предназначенным для производства стеновых блоков и панелей, плит, перемычек и других строительных элементов;

- ГОСТ 31360-2007, регламентирующего требования к стеновым изделиям, изготовленным из ячеистого бетона.

ГОСТ 31359-2007 определяет газобетонные материалы как разновидность ячеистых бетонов, отличающуюся от других ячеистых материалов способом порообразования (п.4.2). По своей структуре газобетонное изделие напоминает своеобразную бетонную «губку», состоящую из мелких пузырьков-ячеек диаметром не более 3 мм.

Благодаря мелкопористой структуре, блочные изделия, которые способно выпускать современное оборудование для производства газоблоков, обладают физико-механическими свойствами, выгодно отличающими их от аналогичных изделий из других бетонных материалов:

- малым удельным весом;

- низкой теплопроводностью;

- огнестойкостью;

- устойчивостью к воздействию грибков и плесени;

- простотой механической обработки;

- технологичностью изготовления и применения.

Завод по производству газобетона

Преимущества

В качестве технико-экономических достоинств газобетонных материалов отмечают следующие аспекты:

- Вес строительных газобетонных блоков в несколько раз меньше веса аналогичных изделий из кирпича или бетона. Газоблок стандартных габаритов 300х250х600 мм весит всего лишь 30 кг, что более, чем в 3 раза меньше веса такого же объема кирпичей размерами 60х125х250 мм.

- Простота обработки изделий обычными механическими инструментами допускает подгонку блоков в процессе возведения построек для улучшения качества сборки.

- Высокие тепло- и шумоизоляционные качества стен из газобетонных блоков обеспечивают комфортное проживание в жилых постройках.

- Надежная огнестойкость по отношению к открытому пламени обеспечивает пожаробезопасность строения.

- Высокая технологичность строительства при использовании газоблоков повышает эффективность и качество работ.

- Доступная стоимость газоблоков обеспечивает им должную конкурентоспособность на рынке стройматериалов.

- Возможность организации изготовления газоблочной продукции как частного бизнеса, поскольку реальная цена производства газобетона, мини-завод или оборудование линии конвейерного типа сравнительно доступны. Технологичность производства газобетонных материалов создает предпосылки для ведения бизнеса с высокой рентабельностью.

Производство газобетона

Технология изготовления газобетона

Исходными компонентами, которые применяют производители газобетонных блоков при изготовлении ячеистого газобетонного материала, являются:

- Портландцемент в пропорциях 50 — 70% от объема подготавливаемой смеси;

- Известь – не более 5% от объема смеси;

- кварцевый песок фракции, не превышающей 2,1мм, пропорции в смеси – 20-40%;

- вода – 0,8-1,0%;

- комплексные газообразующие добавки в пределах от 0,04 до 0,09%.

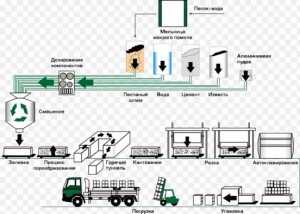

Базовая технология получения газобетона состоит из нескольких этапов:

- Этап 1 – дозирование основных компонентов – цемента, песка, извести — в соответствии с пропорциями заданного рецепта газобетонного материала.

- Этап 2 – подача основных компонентов и воды в специальный газобетоносмеситель. Тщательное перемешивание компонентов до получения высокогомогенной смеси.

- Этап 3 – добавка в приготовленную смесь газообразователя (чаще всего газообразователем является водная суспензия алюминиевой пудры). Процесс поризации смеси. Это важно! В процессе химического взаимодействия металлического алюминия, составляющего основу пудры, с известковым и цементным растворами выделяется свободный водород в виде газовых пузырьков, которые «вспучивают» цементное тесто. Оборудование для газобетона должно обеспечивать равномерное по объему смеси газовыделение, чтобы получилась однородная пористая структура.

- Твердение газобетонной смеси в специальных формах, нарезание блоков требуемой конфигурации. Форму готовым изделиям можно придать самую разнообразную – от традиционных параллелепипедов до U-образных или арочных блоков.

В зависимости от вида обработки твердеющей газобетонной массы выделяют два способа изготовления газоблоков:

- неавтоклавный способ, при котором созревание полуфабрикатов изделий до набора регламентируемой прочности протекает естественным образом без принудительного воздействия внешних факторов;

- автоклавный способ или автоклавирование, при котором изделия подвергаются воздействию давления при повышенной температуре в автоклавных камерах.

Производство газобетона

Особенности автоклавирования газобетонных блочных изделий

Если в состав оборудования, которым оснащен завод газоблоков, входит автоклавная камера, то продукция автоклавного твердения намного превосходит по показателям качества изделия, изготовленные по неавтоклавной методике. Усадка автоклавных блоков в процессе эксплуатации не превышает 0,5 мм/м, тогда как аналогичный показатель для неавтоклавных стеновых блоков доходит до 5 мм/м. Предел прочности на сжатие автоклавных газобетонных материалов достигает 3,2 МПа, для неавтоклавных материалов – не более 1,0 МПа. У газоблоков автоклавного твердения устойчивая однородная структура, что предопределило их эксплуатационные свойства как универсального строительного материала. Стеновые постройки толщиной 375-400мм, возведенные из газобетонных изделий, неплохо себя зарекомендовали в российских погодных условиях без дополнительного утепления.

Принцип автоклавирования ячеистого стройматериала заключается в размещении уже отформованных изделий в автоклаве, в котором блоки длительное время будут находиться под воздействием повышенного давления (до 1,2 МПа) и проходить обработку водяным паром при температуре 190-191 град. Ц. Подобные условия инициируют реакции, укрепляющие структурную плотность материала и повышают его прочность.

Техническое оснащение газобетонного производства

Для запуска производственной деятельности по изготовлению газобетонных изделий комплектуется технологическая линия по производству газобетона, в состав которой входят следующие функциональные элементы:

- дозаторы компонентов газобетонной смеси;

- газобетоносмеситель (миксер-активатор) для приготовления газобетонной вспененной смеси;

- формы под заливку вспененной газобетонной смеси и последующего твердения;

- устройства для резки газоблоков;

- тележки для перемещения готовой продукции на складирование.

Для работ по автоклавной технологии линия оснащается автоклавной камерой и системой автоматического управления и регулирования режимов работы автоклава.

До того, как организовать мини-завод производства газоблоков или иной газобетонной продукции, необходимо определиться с производительностью технологической линии. От этого зависит техническое оснащение производственного участка или завода и степень автоматизации регламентируемых технологических операций. Для выпуска строительной продукции в промышленных масштабах потребуется совершенно иное оборудование, чем для малого производства или под изготовление газоблоков в кустарных условиях. Производственно-технологические линии по выпуску газобетонной продукции подразделяют на три категории.

Производство газобетона

Мини-линии

1. Мини-линии, представляющие собой мини-заводы производственной мощностью 15-25 куб. м/сутки газобетонной продукции. У них низкая степень автоматизации техпроцессов. Обслуживанием исполнительных механизмов занимаются 2-3 работника. Производственные площади мини-заводов не превышают 140-160 кв. метров. В состав основного оборудования входят:

- газобетоносмеситель;

- устройства для резки твердеющей смеси;

- формы, лотки для созревания газоблоков;

- рельсовые пути и тележки для транспортировки готовой продукции.

В мини-заводах используются смесители передвижного типа, которые после замеса газобетонной смеси подкатывают к неподвижным стационарным формам для заполнения их приготовленной смесью.

Цена оборудования для производства газобетонных блоков на таких линиях может существенно возрасти при оснащении ее дополнительными опциями, например, компрессором для подачи воздуха в целях более качественного размешивания бетонной смеси или автоматизированными дозаторами.

Линии стационарного типа

2. Линии стационарного типа производственной мощностью от 30 до 60 куб. метров/сутки. Завод газобетона такого типа оснащен стационарным газобетоносмесителем, к которому передвижные формы-тележки подъезжают для заполнения вспененной газобетонной массой. Уровень автоматизации производства довольно высокий, что позволяет привлекать к работе одного-двух рабочих. Производственные площади стационарных линий не превышают 500 кв. метров.

Линии конвейерного типа

3. Линии конвейерного типа производственной мощностью от 75 до 150 куб. метров/сутки. Несмотря на высокую степень автоматизации управления техпроцессами, для обслуживания комплекса требуются не менее 8 человек обслуживающего персонала. Площадь , которую занимает конвейерный завод по производству газобетонных блоков, превышает 600 кв. метров.

Организационные вопросы при открытии газобетонного производства

Открытие завода по производству газобетона потребует оформления ряда документов, связанных со спецификой изготовления и реализации газоблоков. Если используется оборудование для производства газобетона в кустарных домашних условиях без применения автоклава, то никаких разрешительных документов на такие работы не потребуется. В постановлениях Правительства РФ от 13.08.97 за №1013 и Госстандарта РФ от 08.10.2001 г., определяющих перечни продукции, подлежащей обязательной сертификации, блоки из ячеистого бетона и оборудование для их изготовления отсутствуют. Однако в случае применения автоклавной технологии производителю необходимо получить разрешение от органов Госгортехнадзора, эксплуатация оборудования проводится при повышенном давлении. Отдельно необходимо получать разрешения от пожарной службы, поскольку электрическая мощность автоклавного агрегата составляет 5-10 кВт. Свои замечания может дать горСЭС, поскольку использование алюминиевой пудры должно предусматривать возможность утилизации газообразующей суспензии на ее основе.

Внедрение новых техпроцессов значительно упростило изготовление столь востребованных материалов, что дало толчок к развитию производства газобетонных изделий силами малого и среднего бизнеса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Интересное по теме:

biztolk.ru

Технология производства газобетона

Благодаря автоклавированию, непосредственно после его окончания газобетон имеет соответствующую прочность, долговечность и морозостойкость. Автоклавирование исключает возможность усадки, а также обеспечивает долговечность газобетона.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве или изготовление газобетона автоклавного своими руками — невозможны.

Основными компонентами этого материала являются цемент, кварцевый песок (либо зола унос), газообразователи, также возможно добавление гипса и извести. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Процесс производства ячеистого бетона напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый кварцевый песок, тщательно размельченная известь и гипс (не на всех производствах), добавляется газообразователь. В теплой влажной камере смесь поднимается.

Процесс газообразования происходит вследствие химической реакции между гидратом окиси кальция и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, который, затвердевая, сохраняет пористую структуру.

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.е. водотвердое отношение В/Т. Увеличение В/Т повышает текучесть смеси, а следовательно улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования.

Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Для изготовления газобетона применяют портландцемент марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО — не более 1,5%. В производстве можно применять известь. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент — вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

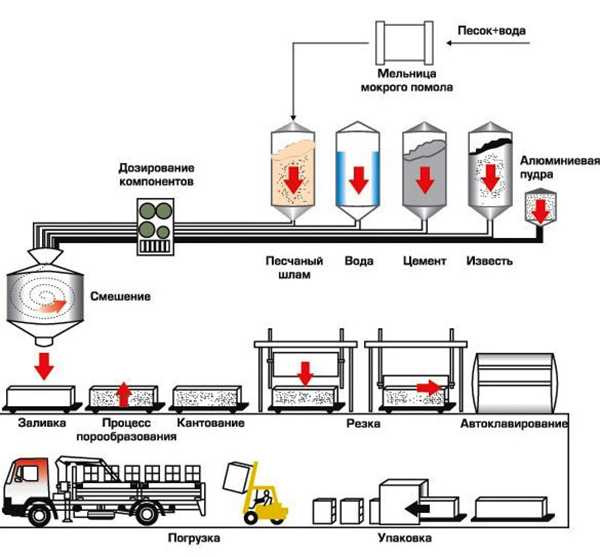

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь взвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

На сайте Вы можете найти информацию: видео о газобетоне, возведение стен, стоимость газобетона, производители газобетона, что лучше — газобетон или пенобетон, отзывы, а также купить газобетон.

litebeton.ru

Технология производства газобетона

Газобетонные блоки, как и пенобетонные изделия, являются одной из разновидностей ячеистых бетонов. Пористая структура придает этому материалу хорошие тепло и шумоизоляционные свойства, малый вес при больших размерах и достаточную прочность, что качественно выделяет его среди остальных стеновых материалов, широко использующихся при строительстве перегородок, гаража, дачи и др. Кроме этого, сама технология производства газобетона довольно проста, при этом она не требует больших затрат, а цена готового продукта приятно удивляет.

Виды изготовления

Существует 2 разновидности технологии производства газобетонных блоков, а именно: автоклавного твердения и естественной выдержки. В первом случае используют специальные камеры – автоклавы, снабженные регулятором давления и температуры. Газобетон, получаемый таким способом более качественный и прочный, нежели тот, который был высушен в естественных условиях, но зато вторая технология приемлема для тех, кто хочет изготовить блоки в домашних условиях, хоть он получится не настолько надежный как хотелось бы, но он все равно будет пригоден для строительства малоэтажных частных домов.

Сырьевые компоненты

Для изготовления газобетонных блоков по любой технологии понадобятся следующие его составляющие:

Вода

Для блоков пригодна любая питьевая и техническая чистая вода, однако она должна отвечать всем требованиям ГОСТ 23732-79. Вода с температурой 45, качественно увеличит скорость твердения, прочность и производительность линии изготовления. Подогрев воды поможет снизить количество применяемого цемента, за счет искусственной стимуляции его активности.

Песок

Подойдет любой речной или карьерный, главное, чтобы в нем содержалось минимальное количество глинистых и илистых частиц, а максимальная крупность зерен не превышала 2 мм.

Портландцемент

Предпочтительно вяжущее марок М 400 и М 500, лучший цемент тот, который по всем критериям удовлетворяет требования ГОСТ 10178-85.

Газообразователь

В его качестве используется алюминиевая пудра марок ПАП-1 или ПАП-2.

Оборудование

фото растворосмесителя

фото растворосмесителяТехнологическая линия изготовления газоблоков подразумевает наличие специального оборудования, которое приобретается в комплексе у производителя. Как правило, такой комплекс представляет собой автоматизированный мини–завод, который имеет довольно компактные размеры. Некоторые производители, бонусом к приобретаемому оборудованию предоставляют услуги временного технолога, который обучит вас, настроит производственную линию и подберет оптимальный состав газобетонной смеси.

Основные этапы

Конкретный алгоритм производства зависит от специфики приобретенного оборудования, но в общем он подразумевает 3-этапное производство газоблоков:

- Первым делом происходит точная дозировка компонентов и их перемешивание, в среднем этот цикл длится не более 10 минут.

- После чего, приготовленную бетонную массу, посредством специального оборудования, выгружают в заранее смазанные формы ровно до половины. Далее, в течении 4-часов смесь «растет» и заполняет весь объем форм, еще через 2 часа излишки смеси убираются.

- И третий, завершающий этап – распалубка изделий после 16-часовой выдержки и складирование их на поддоны для дальнейшего набора отпускной прочности, которая происходит в течение 2 или 3 суток, после чего изделия отправляются на склад. Марочной прочности газобетонные блоки достигают на 28 сутки.

Познавательное видео о производстве газоблока

Вывод

Чтобы получить на выходе хороший газобетон, нужно приобрести надежное оборудование и качественное сырье. Также обязательно следование всем правилам технологии, и только три эти составляющие в совокупности помогут не только окупить вложения, но и принести хорошую прибыль.

Удачной стройки!

oblokax.ru

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

Производство неавтоклавного газобетона с прогревочными камерами.При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлениюЧто нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлениюПримерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлениюТехнология изготовления

Технология производства газобетона.

Технология производства газобетона.При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вернуться к оглавлениюМатериалы и оборудование

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

- емкость;

- шаровая мельница;

- парогенератора;

- растворосмеситель;

- автопогрузчик;

- станок для фрезерования;

- емкости для формовки газоблоков;

- дозатор;

- автоклавный аппарат;

- специальное сито.

Оборудование необходимо производству для работы с цементом, пастой, известкой, песком.

Вернуться к оглавлениюПомещение и персонал

Для выполнения плана на небольшом предприятии в одну рабочую смену нанимают бригадира, а также нескольких работников. В свою очередь, заводские помещения размещаются на территории, минимальная площадь которой составляет 1000 квадратных метров. Предприятие нужно зонировать на следующие отделения:

- бытовые;

- складские помещения;

- комнаты, предназначенные для того, чтобы запаковывать и комплектовать продукцию;

- отделение для формовки;

- отделение для приготовления смесей;

- складское помещение для используемого сырья.

Кому продавать продукцию?

Чаще всего газоблоки приобретают строительные фирмы, занимающиеся возведением зданий и отделочными работами. Но для продажи больших объемов изделий необходимо завязать деловые отношения со специализированными магазинами. Если вам удастся регулярно поставлять продукцию в такие точки, то в складских помещениях товар не будет долго залеживаться.

Вернуться к оглавлениюИтоги

Технология изготовления газоблоков требует привлечения профессионалов. Однако для небольшого предприятия вам не понадобится нанимать множество рабочих и тратить крупные суммы денег на поддержку бизнеса. При наличии партнерских отношений и правильном ведении дел предприятие будет приносить вам стабильный доход.

kladembeton.ru

Технология производства газобетона

В данной статье мы поговорим о технологии производства газобетона. Если вы собираетесь строить дом из газобетона, то необходимо понимать не только процесс постройки дома, но и иметь основные представления о газобетоне с возможными трудностями, которые могут возникнуть при строительстве дома.

В первую очередь, что такое автоклавный газобетон? Автоклавный газобетон (АГБ) сильно отличается от обычно нами представляемого бетона. АГБ – композитный материал, в котором прочность при сжатии обеспечивается прочностью входящих в его состав заполнителей, а прочность при растяжении и изгибе, постоянства форм обеспечивается характеристиками вяжущего. Знаем цементный бетон, асфальтный бетон, полимерный бетон и в этом ряду слово газобетон выбивается. Газобетон, строго говоря, не бетон, а искусственно синтезированный минерал, причем достаточно однородный. По постоянству прочности он почти совпадает со сталью. Коэффициент вариации прочности порядка 5%, примерно также как у стальных сплавов.

Различия газобетона и газосиликата

В современном разговорном языке понятия газобетона и газосиликата перемешаны. Есть области в России, где распространен термин газосиликат. На северо-западе и центральной России чаще используется газобетон. По большинству описывается один и тот же материал – ячеистый бетон автоклавного твердения.

Смешение понятий возникло еще с 1960-1980 годов, когда производство автоклавных бетонов развивалось стремительно, параллельно существовали несколько способов производства. В частности были автоклавные бетоны на цементном, известковым и смешанном вяжущем.

В современной промышленности остались более долговечные на цементном и смешанном вяжущем, а чисто силикатные ячеистые бетоны вымерли как класс. Чистых газосиликатов современная промышленность не выпускает.

Поэтому сейчас, говоря «газосиликат», как правило, имеют в виду автоклавный газобетон.

Свойства газобетона определяется двумя технологическими переделами:

- Помол песка смалывается до тонины цемента (2000 – 3000 см²/г)

- Автоклавная обработка. Автоклав по сути большая скороварка, в которой поддерживается (нагнетается) давление 12 атм. при температуре 188°С и в течении 12 часов газобетонные массивы находятся в автоклаве

Кварцевый песок расходуется в синтезе гидросиликатов

SiO2 + h3O = h3SiO3

Синтезируется тоберморит – основной минерал, обеспечивающий прочность и долговечность газобетона. По сути силикатный кирпич, но только с ячеистой структурой.

Технология производства газобетона

Алюминиевая пудра, или любой другой металл, стоящий в электрохимическом ряду до водорода вводится в виде суспензии. Одновременно всё подается в бетономешалку известь, цемент, песчаный шлам (суспензия молотого песка) и просто вода. Компоненты проходят взвешивание, дозируются и затем отправляются на смешение в скоростную мешалку. Смешение происходит за 30 секунд в полном объеме, и за один массив выходит порядка 4,5 м³ газобетона. Заливается в формы разогретые до 40 °С, приблизительно половина от этого объема.

В результате реакции происходят газовыделения, когда алюминий вытесняет h3. Алюминий превращается в гидроксид, а затем участвует в гидросиликатах, где получаются алюминаты кальция и силикаты алюминия и т.д. Алюминий в окисленном состоянии, как в земной коре.

После заливания смесь отправляется в камеру созревания. Там происходит процесс парообразования. Образуется большое количество пор, массив возрастает до требуемого объема, набирая прочность, называемую транспортной. Затем массив при помощи тележки выезжает из камеры и отправляется на линию резки. Массив достаточно большой 4,5 метра по объему. Здесь происходит нарезка на блоки.

Далее из отдельных массивов формируются автоклавные поезда, которые поступают на автоклав. Здесь в течение 12 часов обрабатываются при высоком давлении в среде насыщенного водяного пара.

После автоклавной обработки блоки поступают на разделительную машину, т.к. в автоклаве могли слипнуться. На некоторых заводах разделение происходит до автоклавирования.

После разделения блоки упаковываются сверху в термоусадочную пленку или полиэтилен, это помогает сохранить влажность газобетона до начала строительства. Газобетон на заводах хранится на открытых площадках до 2-3 лет.

Далее со склада материал отправляется на строящийся объект.

mainstro.ru

Производства газобетонных блоков: оборудование, технология

Газобетон обладает высокими прочностными и теплоизоляционными характеристиками. Строительный материал является удачным выбором застройщиков в сфере индивидуального и коллективного строительства. Его изготовление может стать выгодным бизнес-проектом, к тому же цена мини завода по производству газобетона, не отличается высокими отметками и напрямую зависит от решения предпринимателя о выпуске конкретного вида материала.

Газобетон

Общая информация о материале

В названии строительного материала, газобетон или автоклавный ячеистый бетон, заложены его характеристики и технологии производства. Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Строительный материал может быть использован для возведения несущих конструкций сооружения или его внутренних перегородок. Он не подходит для промышленных объектов и высотных зданий, однако отлично зарекомендовал себя в сфере индивидуального строительства. Использование газоблоков обеспечивает оперативное строительство, по причине того, что они имеют большой размер. Их легкость позволяет сократить расходы на закладку фундамента, поскольку ему не нужно претерпевать большие нагрузки.

Состав

Уникальные характеристики строительного материала обусловлены его составом.

Сырьем для его изготовления являются цемент, кварцевый песок и алюминиевая пудра, выполняющая роль газообразователя. Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Цеховое производство

Сырье

Газобетон изготавливается на основе сухих компонентов, в смесь которых добавляется вода, с температурой не ниже 45°С. Такие условия обеспечивают быстрое твердение блоков и их прочности. Соблюдение технологии способствует увеличению производительности, улучшению качества материала и уменьшению количества используемого сырьевого цемента, поскольку соответствующий температурный режим обеспечивает стимулирование активности сухих компонентов смеси.

В производстве может быть использован карьерный или речной песок с размером зерен до 2 мм. В нем не должны содержаться илистые и глиняные включения. Сырьевой материал может быть заменен шлаком или золой, являющимися отходами металлургического производства. Такое решение производителя сократит его расходы и позволит получить продукцию с меньшей плотностью.

Планируя производство, следует закупать цемент, имеющий маркировку М 400 или М 500. Алюминиевая пудра должна быть марки ПАП-1 или ПАП – 2. Она может быть заменена на специальную пасту или суспензию, что считается более удобным для производства, ввиду упрощения этапа замешивания. Компонент вступает в реакцию в растворе, имеющем щелочной состав, в ходе которой образуется соль алюмината и выделяется водород, обеспечивающий формирование пор.

Соотношение веществ

Резка изделия

Качество строительного материала зависит от правильного подбора соотношения составляющих компонентов. Стандартные рекомендации определены только для газоблоков, изготавливаемых автоклавным способом. В них предусмотрено регламентированное соотношение сырьевых компонентов по отношению к общему объему смеси:

- цемент – 50–70 процентов;

- песок – 20–40 процентов;

- алюминиевый порошок – 0,04–0,09 процентов;

- вода – 0,25–0, 8 процентов;

- известь – 1–5 процентов.

Пример

Для получения одного кубического метра газобетона необходимо взять 90 килограмм цемента, долить до 300 литров воды. В полученную смесь добавить 35 килограмм извести, 375 килограмм песка и 50 грамм алюминиевого порошка. В условиях конкретного производства все значения могут быть скорректированы в соответствии с качественными характеристиками сырьевых материалов.

Оборудование для производства газоблоков

Несмотря на то что технология производства строительного материала не отличается сложностью, без специального оборудования и соблюдения алгоритма действий, невозможно получить газобетон хорошего качества. Для этого, до открытия цеха, необходимо приобрести автоматизированную линию. При ее покупке с завода-производителя или его официального представителя, дополнительно обычно предоставляются консультационные услуги в сфере монтажа оборудования, его настройки и подборе оптимального состава сырьевой смеси. Линия содержит оборудование и устройства:

- печь-автоклав;

- формы;

- передвижные поддоны для транспортировки;

- смесители;

- дозаторы;

- аппарат резки готового изделия.

Каждый составляющий элемент комплекса может быть приобретен отдельно, поэтому при выходе его из строя, восстановить линию не составит труда. Она также может быть сформирована из отдельных устройств, однако при таком решении предпринимателю важно учесть соответствие их параметров, которые позволили бы обеспечить гармоничное взаимодействие всей аппаратуры.

Схема производства

Оборудование для производства газобетонных блоков бывает нескольких типов. При его выборе учитывается планируемая суточная производительность, количество обслуживающего персонала и порядок организации работы.

Для стационарных линий характерна суточная производительность до 60 м3 готовых изделий. Для обеспечения бесперебойной работы, необходимо арендовать или купить производственные и складские помещения, площадью, не меньше 500 м2. Один человек вполне сможет обслужить такую линию, поскольку все операции в ней производятся в автоматическом режиме. Принцип ее функционирования заключается в подаче в стационарно расположенный смеситель сырьевых материалов, в перемешивании их и в заполнении формы смесью с последующим выполнением всех технологических этапов в автоматическом режиме.

При планировании суточной производительности до 150 м3, предпринимателю рекомендуется рассмотреть вариант приобретения конвейерных линий, позволяющих обеспечить оперативное производство строительного материала. Поскольку сроки созревания остаются прежними, необходимо позаботиться об увеличении производственного помещения в отсеке дозревания готовой продукции. Несмотря на то что большинство процессов проводится в автоматическом режиме, для обслуживания устройств понадобится штат работников в минимальном количестве до 8 человек.

Мини-линии актуальны при производстве блоков для реализации собственных потребностей при обеспечении строительных работ, а также при наличии небольшого объема заказов.

На них не получится изготавливать более, чем 15 м3 готовых изделий в сутки. В конструкции стационарно установлены формы, а подвижной частью является смеситель. Преимуществом линии является отсутствие необходимости в больших площадях. На начальном этапе достаточно до 160 м2, поэтому мини-линии пользуются популярностью в качестве стартового варианта.

Упрощенная схема

В сфере частного строительства применяются мобильные установки, с помощью которых можно самостоятельно изготавливать газоблоки. Они продаются в комплекте с компрессором и могут функционировать от бытовой электросети. Их приобретение окупается в кратчайшие сроки, поскольку расходы на строительные работы снижаются на 30 процентов.

Технология производства газобетона

Технология производства зависит от решения производителя относительно вида и характеристики готового изделия.

Газобетон бывает автоклавный и неавтоклавный. Неавтоклавный строительный материал стоит дешевле, поскольку для него характерна хрупкость, а для обеспечения производства материала затрачивается меньше средств, поскольку не нужно приобретать дорогостоящее оборудование- автоклав, оплачивать электроэнергию на его функционирование, а также вкладывать деньги в его содержание. Неавтоклавная технология производства проводится в соответствии с определенным алгоритмом:

- Взвешивание компонентов смеси в соответствии с рецептурой.

- Перемешивание вручную или при помощи специального оборудования.

- Выгрузка в формы.

- Выдержка изделия.

- Извлечение готовой продукции из формы.

В связи с тем, что в результате химических реакций, происходящих в смеси, будет происходить газообразование, формы заполняются только наполовину. Ожидание окончания реакции занимает до четырех часов, за которое компоненты полностью занимают объем формы. После отбора из форм излишек состава, его оставляют на вызревание, которое будет длиться до 16 часов, по истечении которых происходит распалубка и перегрузка на поддоны для набирания отпускной прочности, что длиться три дня. После завершения всех операций, изделие отправляется на склад, однако продавать его можно только через месяц, когда оно наберет марочную прочность.

В бизнес-план производства газобетона следует включить расходы на приобретение профессионального оборудования.

Технология производства на первых этапах работ практически не отличается от безавтоклавного метода. Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Смесь сырьевых компонентов разливают по формам и выдерживают 6 часов, после чего проводится нарезка газоблоков, которые впоследствии должны набрать плотность на протяжении 18 часов. После завершения базовых операций, проводится автоклавирование. Сформированные блоки газобетона загружаются в герметичную камеру печи, в которой при высокой температуре каждый блок обрабатывается водяным паром под давлением до 12 кг/см2.

Неавтоклавное изделие сушится в естественных условиях. Автоклавная продукция не требует сушки, однако ее все равно нужно выдержать месяц до набора прочности.

Важным этапом производства обеих видов газобетона, является сохранение целостности в процессе транспортировки к потребителю. Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Вконтакте

Одноклассники

Google+

101biznesplan.ru