Каким должен быть вес керамзитобетона: расчеты

Узнав вес керамзитобетонного блока можно сказать о качестве материала и месте его применения. Чем меньше килограммов содержит одна плита — тем больше в ней пор и, соответственно, более высокая пористость, что не подходит для ряда строительных задумок. Чем больше вес — тем большее вариантов применения блока есть. С тяжелых компонентов можно делать несущие стены и каркас дома, использовать для стен помещений, в которых собираются использовать множество «подвесных» предметов — бойлеров, шкафов и прочее.

Содержание

- Особенности материала

- Вес одного блока

- Расчеты при строительстве

- Области применения

Особенности материала

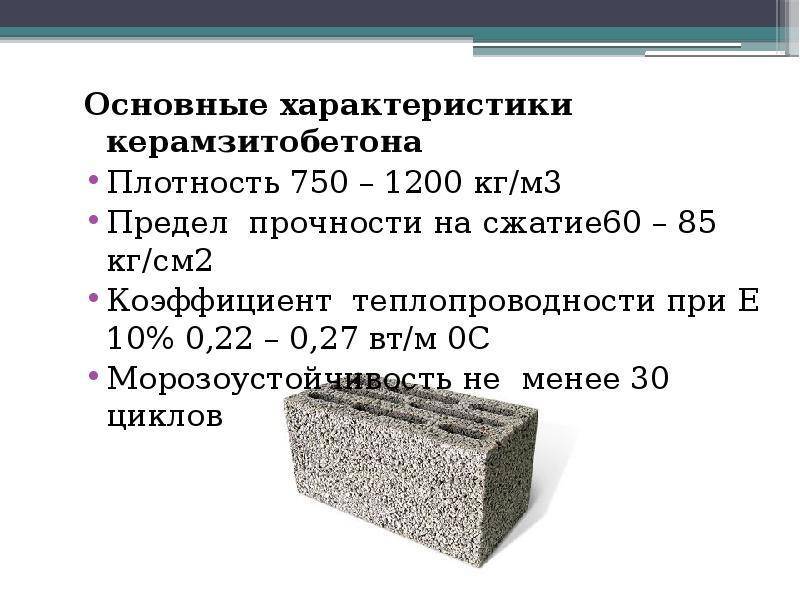

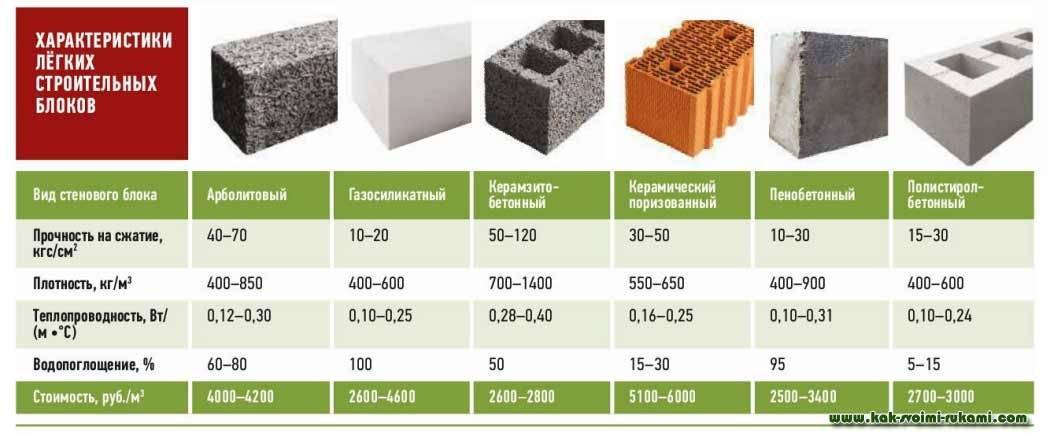

Керамзитобетонный блок состоит из песка, глины, керамзита, наполнителя и портландцемента. Керамзит — это легкий компонент, его делают на основе глины и чем его больше, тем вес изделия меньше, а пористость выше и наоборот. Легкие блоки имеют меньше жидкости в составе, она влияет на вес и его способность удерживать в себе большие объемы «подвесных» предметов и другие «надстройки» сверху. Благодаря разнообразному количеству составного материала, блоки классифицируют таким образом:

Благодаря разнообразному количеству составного материала, блоки классифицируют таким образом:

- Теплоизоляционные — применяют для несущих стен и перегородок.

- Конструкционные — используют для каркаса нежилого помещения или внутренних стен, поскольку блоки дают большие теплопотери.

- Теплоизоляционно-конструкционные — необходимы для строения каркаса здания до 2-х этажей.

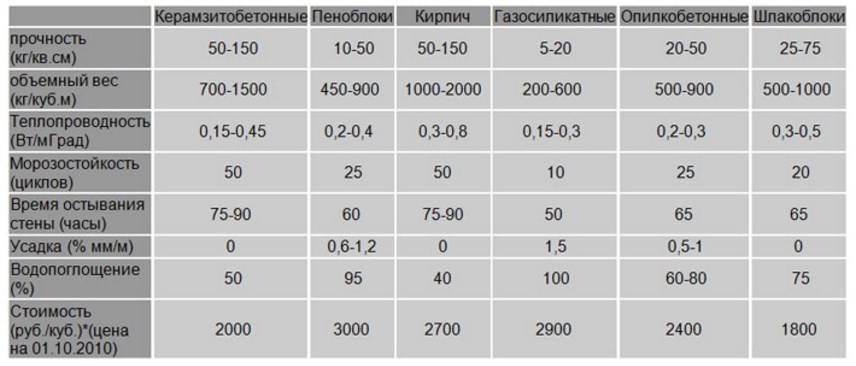

Керамзитобетонные плиты помогают ускорить процесс возведения постройки за счет своей относительной легкости, и уменьшить материальные затраты, поскольку их цена ниже бетонных «сородичей». Свойства блока варьируются в зависимости от его толщины и веса. Керамзитобетон характеризируется такими показателями, как:

- Морозостойкость — от F15 до 150.

- Влагопоглощение от 5 до 10%.

- Паропроницаемость до 0,9мг/м*ч*Па.

- Усадка — до 0,5 мм/м.

- Огнестойкость — 3 часа.

- Шумопоглощение — до 50 дБ.

Вес одного блока

Количество керамзита зависит от состава смеси, размера блока и количества пустот в нем. Их определяет госстандарт либо заказчик материала. Удельный вес блока может быть от 700 до 1800 кг в 1 м3. Наполнитель может «занимать» до 400 кг в этом весе. Чем больше наполнителя — тем тяжелее изделие. Вместе с тем, объемный вес материала влияет на такие его свойства, как:

- прочность;

- теплопроводность;

- теплоизоляционность;

- надежность.

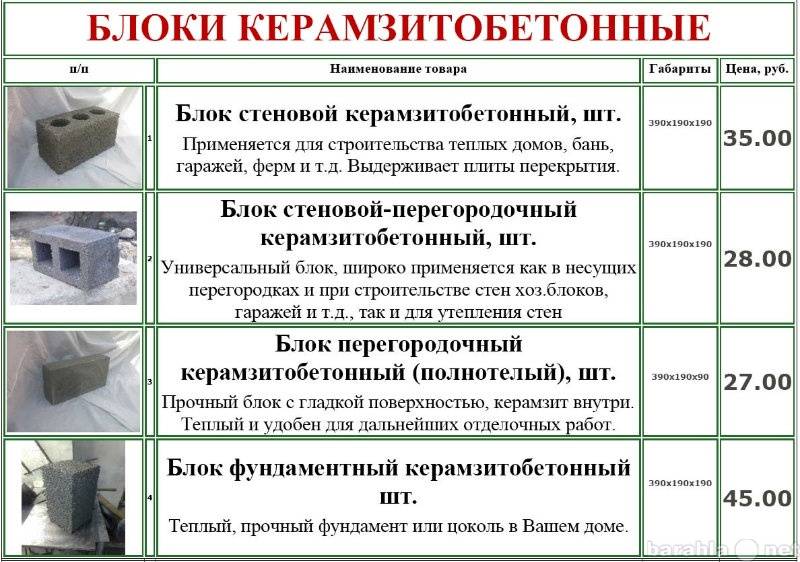

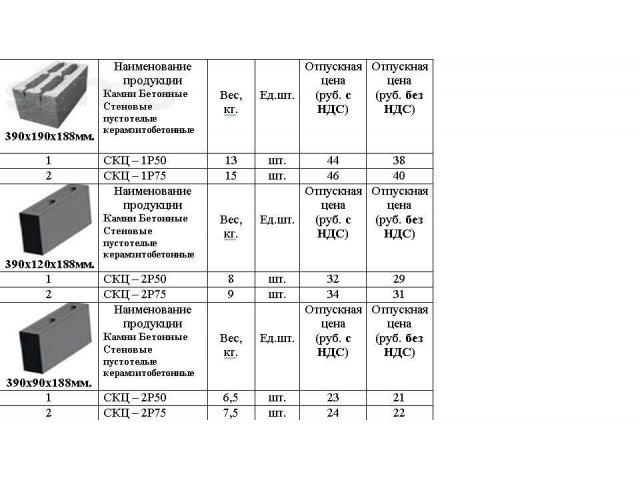

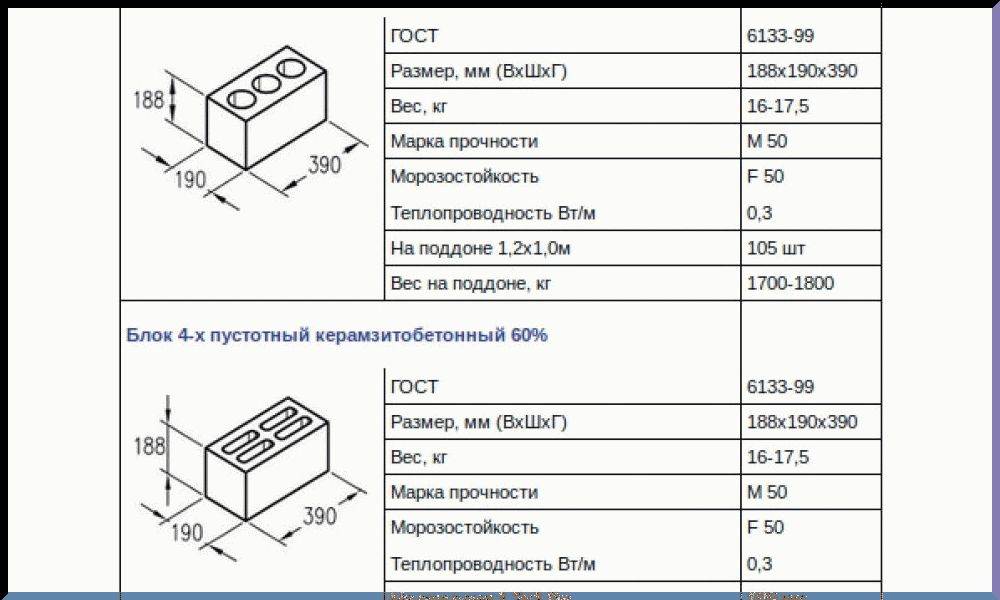

Реально одна плита весит от 8 до 22 кг. Самые тяжелые те, в которых нет пустот — полнотелые. Размер изделия составляет 390×190×188 мм, но для удобства исчисления принято считать, что керамзитобетонный блок выпускается в формате 400×200×200 мм. Плиты с пустотами имеют от 2-х до 18-ми щелей. Объем пустот в изделии может варьироваться от 30 до 40%.

Вес керамзитобетона помогает определить его качество.

Большое количество килограмм в блоке говорит о некачественном наполнителе, что отразится на прочности изделия.

Расчеты при строительстве

Рассчитывая количество плит в кубометре, нужно умножить длину, ширину и высоту блока, а затем 1 поделить на полученную в результате исчислений цифру. При расчете изделий в кладке нужно учитывать толщину шва между ними. Такой расчет необходимо проводить для того, чтобы определить количество необходимого материала для строительства и его конечную цену.

Области применения

Керамзитобетонные плиты — экологически чистый, долговечный материал, но при условии, что будет использоваться в климате с низкой влажностью, поскольку его поры впитывают воду, что приводит к разрушениям. Строительное изделие применяется для таких проектов:

- постройки до 2-х этажей;

- перегородки;

- несущие стены;

- колодец;

- баня;

- перекрытия.

При строительстве жилых построек необходимо их дополнительно утеплить. Очень важно соблюдать технологию возведения и тогда материал прослужит долго. Перед тем, как строить что-то из керамзитобетона, необходимо сделать расчет и убедиться в качестве материала. Наилучший вариант — купить его у проверенного продавца, который давно присутствует на рынке и имеет сертификаты качества на изделия.

Очень важно соблюдать технологию возведения и тогда материал прослужит долго. Перед тем, как строить что-то из керамзитобетона, необходимо сделать расчет и убедиться в качестве материала. Наилучший вариант — купить его у проверенного продавца, который давно присутствует на рынке и имеет сертификаты качества на изделия.

вес керамзитоблока с габаритами 200х200х400 мм и 390х190х190

Производство материала

Керамзит получают путем обжига легкосплавной глины. Этот компонент служит главным ингредиентом, в который затем добавляют песок, воду и цемент. Путем изменения пропорций компонентов можно получить материал с различными свойствами.

Соотношение пропорций цемента, песка, воды и керамзита должно быть 1:3:1:6. В соответствующих таблицах, которые разрабатывают производители, можно узнать, например, вес керамзитобетонного блока 390х190х190. Поэтому крайне важно ознакомиться с тем, сколько весит блок до покупки.

К примеру, если в составе больше керамзита (по сравнению с цементом), то конечный продукт получится легковесным и будет отлично изолировать тепло.

Есть у него и недостатки — это хрупкость и немалая цена. В обратном случае, то есть при меньшем количестве керамзита, материал получится прочным, но не теплоизоляционным.

Сколько весит газобетонный блок заданного размера

Чтобы высчитать вес одного блока, необходимо знать его марку и линейные размеры. Самый распространенный вариант для возведения зданий: газоблок 600×300×200, весит он при плотности 500 кг/м³ 18 кг. При плотности 700 кг/м³, вес увеличивается до 25 кг.

Обратите внимание! Чтобы узнать вес отдельного газоблока, необходимо перемножить его размеры (высоту, длину, ширину) и умножить на плотность. Но эта формула справедлива только для блоков прямоугольной формы.

Иногда в строительстве применяют более крупные блоки. 1 газоблок 600×400×300 весит при плотности 500 кг/м³ 36 кг. Работать с такими «кирпичиками» без привлечения специальной техники сложнее. Вес газоблока 600×300×300 той же марки — 27 кг. В таблице приведены самые распространенные виды газобетонных блоков и их основные характеристики:

| Размеры газобетонного блока (ДШВ), мм | Плотность, кг/м³ | Вес одного блока, кг | Количество блоков в поддоне, шт. |

| 600×300×100 | 600 | 10.7 | 64 |

| 600×300×200 | 600 | 21,4 | 32 |

| 600×300×300 | 600 | 32,1 | 24 |

| 600×300×400 | 600 | 42.8 | 16 |

Это интересно! Иногда строителям удобно знать, сколько блоков умещается на поддоне. Эта цифра также плавающая, зависит от габаритов отдельного «кирпича». Поддон с газоблоками может вмещать от 16 до 64 блоков в зависимости от их размеров. Чтобы узнать эту цифру, нужно разделить 1 на объем одного блока, выраженный в кубических метрах.

Внешний вид

Керамзитобетон может иметь различные габариты и вес. По внешнему облику и структуре этот стройматериал делится на 4 типа:

- лицевые детали;

- рядовые блоки;

- цельные изделия;

- пустотелые кирпичи.

Материалы первой группы отлично подходят для монтажа внешних стен, потому что они имеют привлекательный внешний вид и практически не нуждаются в дальнейшей отделке. Рядовые кирпичи нужно дополнительно обрабатывать и закрывать декоративными элементами.

Рядовые кирпичи нужно дополнительно обрабатывать и закрывать декоративными элементами.

Полнотелые кирпичи больше подходят для многоэтажного строительства. В них отлично вкручиваются крепежные элементы, из-за чего их можно активно применять при обустройстве вентилируемых фасадов.

Разновидности газосиликата и их характеристика

Газосиликатный строительный материал имеет свои преимущества в процессе эксплуатации:

Удельный вес газосиликата и вес блока в зависимости от марки и размеров

| Марка/плотность (кг/м3) | Размеры | Вес блока (кг) | Удельный вес 1 м3 (кг/м3) |

| D400 | 600*100*250 | 7,2 | 480 |

| D400 | 600*200*250 | 14,4 | 480 |

| D400 | 600*300*250 | 21,6 | 480 |

| D400 | 600*400*250 | 28,8 | 480 |

| D500 | 600*100*250 | 8,7 | 580 |

| D500 | 600*200*250 | 17,4 | 580 |

| D500 | 600*300*250 | 26,1 | 580 |

| D500 | 600*400*250 | 34,8 | 580 |

| D600 | 600*100*250 | 10,8 | 720 |

| D600 | 600*200*250 | 21,6 | 720 |

| D600 | 600*300*250 | 32,4 | 720 |

| D600 | 600*400*250 | 43,2 | 720 |

Так как формула для вычисления удельного веса выглядит следующим образом: Y = P/V, где P — вес материла, а V — объем, то очень легко можно вычислить вес 1 м3 газосиликата, для этого достаточно умножить вес на объем. То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

Производители постоянно совершенствуют качественные характеристики газосиликатных блоков, так некоторым предприятиям, удалось добиться высокой устойчивости к морозу для плотных видов блоков. Но, чаще всего, газосиликаты могут выдержать 35 циклов размораживания. Кроме того, все виды блоков хорошо сохраняют тепло. При работе с газосиликатами, важно учитывать степень влажности.

Несмотря на все преимущества, строительные блоки такого вида имеют свои недостатки:

Основным классификационным критерием для газосиликатного материала выступает плотность. Приведем виды блоков и их качественные характеристики в таблице.

Объемный вес и характеристики газосиликата

| Вид блока | Объёмный вес газосиликата / плотность | Проводимость тепла | Количество циклов замораживания |

| Конструкционный | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Теплоизоляционный | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

| Конструкционно — теплоизоляционный | СD 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

Вес конструкции

Вес керамзитоблока часто служит показателем качества изготовленной продукции. Он характеризует особенности материала и соблюдение технологии. По весу продукции легко можно определить, для каких работ подойдет определенный керамзитный кирпич.

Он характеризует особенности материала и соблюдение технологии. По весу продукции легко можно определить, для каких работ подойдет определенный керамзитный кирпич.

В зависимости от веса и конструкции керамзитоблок может быть использован в различных сферах строительства. Материал применяется при возведении:

- конструкций с высокой нагрузкой;

- промышленных построек;

- хозяйственных пристроек;

- межкомнатных перегородок;

- монолитных зданий.

Выбирая продукцию на основе керамзита, важно обратить внимание на его массу, которая может варьироваться от 5 до 34,4 кг.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

| Вид газосиликатных блоков | Плотность, кг/м3 | Теплоизоляционные свойства | Применение |

| Конструкционные | от 1000 до 1200 | Необходимо дополнительное утепление | Первые этажи |

| Конструкционно-теплоизоляционные | от 500 до 900 | Среднее | Широкая сфера использования |

| Теплоизоляционные | от 300 до 500 | Отличное | Не выдерживает большого давления |

Блок 40х20х20

Самым распространенным блоком в нашей стране является вариант с размерами 400 мм в длину, 200 мм в высоту и 200 мм в ширину. Такие габариты появились благодаря ГОСТу. Вес керамзитобетонного блока 400х200х200 может пригодиться для возведения несущих стен высотой до трех этажей, монолитных построек и цоколя деревянных зданий.

В действительности точные габариты изделия составляют 390х190х188 мм, но для удобства строители начали округлять их до 20х20х40 см.

Вес такого кирпича может колебаться от 8 до 22 кг. Максимальный вес достигается увеличением количества песка и цемента, а также отсутствием пустот, благодаря чему его называют полнотелым. У пустотелых этот параметр не бывает всегда одинаковым и может отличаться на пару килограмм. Пустотелые блоки имеют несколько разновидностей:

- варианты с двумя большими пустотами;

- блоки с тремя круглыми пустотами;

- четырехпустотные прямоугольные;

- семи- и восьмипустотные.

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг |

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

На вес газосиликата влияет влажность воздуха. В сырую погоду удельный вес газосиликатных блоков увеличивается, один из недостатков материала – сильно впитывает влагу. Для строительства объекта расчёт веса ведётся в 1 кубическом метре.

Четырехпустотные варианты

Самыми популярными пустотными блока являются четырехщелевые. Другое их название — стандартные. Средний вес такого кирпича составляет 15 кг, но разброс идет от 11 до 20 кг. Напрашивается вопрос о том, почему равные по габаритам детали имеют разный вес? Главные причины — это отличие технологий изготовления и недобросовестность производителей. Некоторые кустарные компании заменяют керамзит доломитом или крошкой кирпича, которые значительно тяжелее.

Регионами, изготавливающими такую продукцию, являются Татарстан, Подмосковье, Удмуртия, Свердловск, Саратов, Башкирия и Хабаровский край.

Как качество керамзитобетонного блока зависит от его веса

Как видно из таблицы, вес блоков зависит от множества факторов, основной из которых – это марка по прочности, ну а также, немаловажную роль играет и сам производитель, который не всегда придерживается технологии производства, что в значительной степени влияет на массу блока.

И так, теперь мы знаем, какой вес должен быть у качественного керамзитобетонного блока, но не редко недобросовестные производители, для того, чтобы удешевить свою продукцию, в процессе изготовления замещают часть керамзита шлаком, либо отсевом щебня. Это значительно утяжеляет готовый продукт.

Чем грозит использование «тяжелых» керамзитобетонных блоков

- Использование таких блоков ведет к значительному утяжелению всего строения в целом, и требует более серьезного подхода к расчету фундамента.

- Как правило, эти добавки значительно уступают керамзиту в теплопроводности, что ухудшит показатели как блока, так и самого строения в целом.

- Стоимость кладки керамзитобетонных блоков большего веса, соответственно будет выше.

- Марка таких блоков обычно ниже заявленной, что сказывается на их прочности.

Из всего вышесказанного можно сделать вывод, что вес керамзитобетонного блока 400х200х200мм влияет на множество его основных характеристик. Поэтому к покупке необходимо отнестись с особой осторожностью, а не бежать к первому попавшемуся производителю, который предлагает привлекательную цену.

Двухпустотные, полнотелые и перегородочные элементы

Для нежилых легких построек чаще всего применяют двухщелевые блоки с высоким коэффициентом пустотелости. С их помощью возводят гаражи, сараи, погреба и т. д. Чебоксарский стройкомбинат производит блоки даже для заборов. Пустоты в них довольно большие, достигающие размера 13х15 см. Вес варьируется от 9 до 13 кг.

Самый надежный вид керамзитобетона — монолитные блоки. Они используются для строений с большими требованиями к надежности стен. Еще их используют при монтаже навесного фасада или мощных ворот.

В основном производители продают детали весом 17—21 кг. Если масса превышает указанную отметку, то, скорее всего, это не керамзит, а блоки из песка и цемента.

Для изготовления перегородок и возведения небольших построек применяются перегородочные материалы с размерами 400х200х90 и 400х200х120 мм. Кроме того, их можно применять в совокупности с несущими блоками, получая в результате стену толщиной 30—50 см. Перегородочные варианты тоже имеют различную конструкцию:

- блоки 400х200х90 весом 4,5—9 кг у пустотелых и 7—9 кг у полнотелых;

- изделия 400х200х120 весом 8—10 у пустотелых и до 12,5 у полнотелых.

Вес кирпича, изготовленного с помощью цемента, песка, воды и керамзита, — очень важное свойство, которое характеризует различные показатели. Совпадение фактического веса продукции с указанным в справочнике гарантирует надежную покупку, которая обеспечит строение теплом и прочностью.

Вес качественного керамзитобетонного блока

Все керамзитобетонные блоки делятся на два основных вида:

- Пустотелые блоки 400х200х200, внутри которых располагаются пустоты, вид которых зависит от производителя, эти блоки облегченные, за счет этих пустот.

- Полнотелые блоки 400х200х200, без пустот внутри, выполняются в качестве монолитного изделия.

Несмотря на то, что у разных производителей вес блока из керамзитобетона колеблется в значительных пределах, все же есть среди них добросовестные, которые придерживаются технологии производства, на них и будем равняться при определении массы.

Кстати говоря, о расчете керамзитобетонных блоков на дом, Вы сможете прочитать в одной из моих предыдущих статей. Там же есть пример расчета, включая фронтоны и перегородки.

Там же есть пример расчета, включая фронтоны и перегородки.

Таблица веса и других характеристик блоков

| Тип блока | Марка по прочности | Вес, кг | Плотность, кг/м3 | Теплопровод- ность, Вт/м0С | Морозо- стойкость |

| Пусто- телый | М35 | 11 | 750 | 0,24 | F25 |

| М50 | 12 | 850 | 0,28 | F35 | |

| М75 | 14 | 1000 | 0,35 | F35 | |

| М100 | 16 | 1100 | 0,39 | F50 | |

| Полно- телый | М75 | 18 | 1300 | 0,54 | F35 |

| М100 | 19 | 1400 | 0,57 | F35 |

Стоит отметить, что все данные в таблице усредненные, и относятся к полностью высушенным блокам размером 390х190х188мм. В реальности же, вес керамзитобетонных блоков будет немного отличатся в большую сторону из-за наличия внутри него влаги.

В реальности же, вес керамзитобетонных блоков будет немного отличатся в большую сторону из-за наличия внутри него влаги.

Если хотите узнать, сколько керамзитобетонных блоков в 1м3, а также методы расчета, то советую почитать мою статью на эту тему.

Свойства материалов

Плотность

Наиболее важным свойством ячеистого бетона (в т.ч. блоков и плит) являются теплоизоляционное, зависит оно от плотности и от степени пористости. Характер вяжущего и условия твердения практически не влияют на этот фактор. В зависимости от количества и от объема закрытых пор теплопроводность блоков из ячеистого бетона будет увеличиться или уменьшаться.

Однако и прочность, и теплопроводность материала оказываются зависящими от степени пористости. Эту зависимость легко проследить по данным таблицы.

| Пористость, % | Плотность, кг/куб.м. | Прочность на сжатие, МПа | Теплопроводность, ВТ/(м.К) |

| 50 | 1100–1200 | 10–15 | 0,33–0,40 |

| 60 | 900–1100 | 5–12 | 0,24–0,30 |

| 70 | 700–800 | 2,5–5 | 0,17–0,22 |

| 80 | 400–600 | 1,2–4 | 0,10–0,14 |

| 90 | 200–300 | 0,7–1,2 | 0,06–0,08 |

| 95 | 200 | 0,4–0,7 | 0,06 |

Плотность ячеистых материалов определяется в сухом состоянии путем сжатия куба с ребром в 20 см, выдержанного положенные 28 суток. Маркируется буквой D, приведенные цифры указывают на плотность материала в кг/куб.м.

Маркируется буквой D, приведенные цифры указывают на плотность материала в кг/куб.м.

К ячеистым бетонам относят следующие марки: D 200, D 250, D 300, D 350, D 400, D 500, D 600, D 700, D 800, D 900, D 1000, D 1100.

Прочность

Класс материла или его прочность определяет стойкость вещества к сжатию. Образцом для исследования служит такой же бетонный куб после твердения.

Коэффициент указывает на предельное давление, которое материал может выдержать без разрушения. Так, для В 0,35 это давление равно 0,5 МПа.

Условия твердения

На прочность и, соответственно, класс прочности заметно влияет характер связующего и условия твердения. Так, бетон автоклавный превышает по прочности такой же материал, затвердевший в естественных условиях почти в 6–8 раз.

Не менее важным фактором оказывается количество воды затворения. Избыточный объем не связывается, а образует полости и прослойки, что, конечно, сильно снижает показатель. Поэтому обязательным этапом при изготовлении материала выступает вибрационное воздействие и во время приготовления раствора, и в период вспучивания.

Цифра означает количество циклов, которые переносит материал без разрушения. Учитывая, что в основном ячеистый бетон используют для теплоизоляции снаружи, очевидна необходимость в защитном или декоративном слое.

Величина водопоглощения

Однако краткое нагревание изделия из ячеистого бетона переносят вполне удовлетворительно. Так, при нагреве блока класса. В 0,35 прогиб материала на 24 мм при общей толщине 400 мм наблюдался только на 151 минуте воздействия. Прогиб в 18 мм – на 61 минуте. Это достаточные показатели для того чтобы считать материал пожаростойким.

Экологичность

Экологичность, то есть, оценка природности сырья, энергоемкости процесса, возможности природной переработки и прочее, зависит от способа изготовления, но в целом намного превышает не только железобетон, но и глиняные и силикатные кирпичи. По данным Минздрава пенобетон имеет показатель равный 2,00.

Нехитрые вычисления

В зависимости от назначения изделия могут обладать различной плотностью, которая обозначается цифрами с латинской буквой в начале (Например, D600). Исходя из этого показателя, один кубический метр продукции будет иметь массу примерно 600 кг.

Исходя из этого показателя, один кубический метр продукции будет иметь массу примерно 600 кг.

Таким образом, определить вес одного пеноблока не составляет труда.

Дополнение! Однако вышеприведенные вычисления не берут в расчет сорбционную влажность изделия, которая по ГОСТу может колебаться от 8 до 15 процентов. Поэтому настоящая масса будет несколько больше.

Ячеистый бетон характеристики

Нормативный коэффициент однородности

Для ячеистых бетонов нормативный коэффициент однородности по прочности равен 0,45—0,50 (в зависимости от степени автоматизации дозирования составляющих). Фактические его значения составляют 0,25—0,6. Коэффициент однородности у пенобетона меньше, чем у газобетона, что объясняется менее точным дозированием пенообразователя, непостоянством качества пены и коэффициента ее использования.

Водопоглощение ячеистых бетонов

Водопоглощение ячеистых бетонов зависит от величины открытых пор и вида применяемых материалов. Его значение для конструктивно-теплоизоляционных ячеистых бетонов составляет от 20 до 55%. При этом водопоглощение газобетона — 20—40%, газо-силиката — 25—45% и газозолосиликата — 35—55%. С повышением влажности ячеистого бетона прочность его снижается; при полном насыщении влагой оно может уменьшиться до 65% от прочности бетона в сухом состоянии.

Его значение для конструктивно-теплоизоляционных ячеистых бетонов составляет от 20 до 55%. При этом водопоглощение газобетона — 20—40%, газо-силиката — 25—45% и газозолосиликата — 35—55%. С повышением влажности ячеистого бетона прочность его снижается; при полном насыщении влагой оно может уменьшиться до 65% от прочности бетона в сухом состоянии.

Гигроскопическое (сорбционное) увлажнение

Гигроскопическое (сорбционное) увлажнение ячеистых бетонов при относительной влажности воздуха 60%, в зависимости от их объемного веса и вида, составляет 1,8—4,5%, а при 100% возрастает до 10—22%. Поэтому конструкции из ячеистых бетонов не рекомендуется применять без специальной защиты в помещениях с повышенной влажностью.

Морозостойкость ячеистого бетона

По морозостойкости при оценке количеством циклов попеременного замораживания и оттаивания для ячеистых бетонов установлены марки: 10, 15, 25, 35, 50, 100 и 200.

Морозостойкость ячеистого бетона является основным нормируемым критерием оценки долговечности изготовленных из него конструкций. Так, для ячеистого бетона, применяемого в наружных стеновых панелях, установлена марка по морозостойкости 25. Автоклавные ячеистые бетоны объемным весом 600—700 кг/мъ, изготовленные на клинкерном, смешанном или шлаковом вяжущем, выдерживают 75—125 циклов замораживания и оттаивания, а на известковом вяжущем,— 50—75 циклов без существенного снижения прочности. Морозостойкость тем выше, чем меньше пористость и больше прочность межпоровых перегородок.

Так, для ячеистого бетона, применяемого в наружных стеновых панелях, установлена марка по морозостойкости 25. Автоклавные ячеистые бетоны объемным весом 600—700 кг/мъ, изготовленные на клинкерном, смешанном или шлаковом вяжущем, выдерживают 75—125 циклов замораживания и оттаивания, а на известковом вяжущем,— 50—75 циклов без существенного снижения прочности. Морозостойкость тем выше, чем меньше пористость и больше прочность межпоровых перегородок.

Кладка из легкого бетона | GarickLWA

НАДЕЖНЫЙ РЕЗУЛЬТАТ

Первая коммерчески успешная машина для производства бетонных блоков была изобретена Хармоном С. Палмером в 1900 году. машины, используемые для изготовления бетонных блоков, были ручными эксплуатировался.

Можно было даже заказать из каталога Sears станки, которые могли делать один блок за раз.

В течение следующих 50 лет развитие индустрии портландцемента в США, инновации

в оборудовании для производства блоков, а также растущая экономика США способствовали использованию бетонных блоков

в качестве строительного материала.

Универсальная модульная строительная система стала популярной благодаря своим многочисленным преимуществам — от прочности и долговечности до простоты установки, способности приспосабливаться к

проектным изменениям в полевых условиях, а также прочности и разнообразия текстур и цветов, возможных в архитектурных решениях.

блоки бетонные каменные.

Во время строительного бума после Второй мировой войны блочная промышленность процветала, и новые идеи и продукты появлялись быстро и активно. Легкий блок был и остается одним из больших. Бетонный блок изготавливается из смеси цемента и заполнителя — песка, щебня или легкого заполнителя.

БЛОК БОЛЬШОЙ. КАК МЫ МОЖЕМ СДЕЛАТЬ ЭТО БОЛЕЕ ЭКОНОМИЧНЫМ И ЛЕГЧЕ В УСТАНОВКЕ?

Кирпичные блоки из легкого бетона получили широкое распространение в США в 1950-е годы. Легко понять, почему продукт быстро завоевал популярность. Бетонная кладка среднего веса с нормальным весом весит 34 фунта или более, блоки среднего веса — от 28 до 34 фунтов. Легкие блоки весят менее 28 фунтов и имеют плотность бетона менее 105 фунтов на кубический фут.

Легкие блоки весят менее 28 фунтов и имеют плотность бетона менее 105 фунтов на кубический фут.

Керамзит, сланец или сланец (ESCS) получают путем добычи сырья, перенося его во вращающиеся печи, где он нагревается до температуры 2200ºF. В процессе нагрева пузырьки газа заставляют материал увеличиться примерно в два раза.

После охлаждения, дробления и просеивания полученный заполнитель представляет собой конструкционный керамический материал с объемной плотностью менее половины плотности обычного камня и гравия. В результате легкий блок весит примерно на 20-25 процентов меньше, чем блок обычного веса, при этом он соответствует тому же стандарту ASTM C 90 для прочности бетонной кладки, что и его более объемный родственник нормального веса. И все это при том, что на самом деле он обладает лучшими изоляционными свойствами и более высокой огнестойкостью, чем обычный или средний блок.

Бетонный блок является частью строительной системы.

Как и любая строительная система, труд играет огромную роль в ее жизнеспособности. Легко понять, почему каменщики могут укладывать больше блоков за меньшее время с помощью продукта, который на 25 процентов легче, чем альтернатива. Кроме того, поскольку продукт намного легче, можно указать единицы, которые больше, чем стандартная рабочая лошадка отрасли 8x8x16 дюймов. В одном из проектов в Мэриленде Для проекта были указаны облегченные блоки 8x8x24, а не блоки 8x8x16 дюймов.

Как и любая строительная система, труд играет огромную роль в ее жизнеспособности. Легко понять, почему каменщики могут укладывать больше блоков за меньшее время с помощью продукта, который на 25 процентов легче, чем альтернатива. Кроме того, поскольку продукт намного легче, можно указать единицы, которые больше, чем стандартная рабочая лошадка отрасли 8x8x16 дюймов. В одном из проектов в Мэриленде Для проекта были указаны облегченные блоки 8x8x24, а не блоки 8x8x16 дюймов.

БОЛЕЕ БЕЗОПАСНАЯ РАБОЧАЯ СРЕДА И БОЛЕЕ СЧАСТЛИВЫЕ И ПРОИЗВОДИТЕЛЬНЫЕ СОТРУДНИКИ

Легкий блок может обеспечить экономию труда до 50 процентов по сравнению с тяжелым блоком, согласно широкому спектру отраслевых исследований производительности. Кроме того, более легкие устройства означают меньше травм, связанных с работой, и более легкое соблюдение применимого трудового законодательства и контрактов. Несмотря на то, что это трудно определить количественно, любой, кто имеет опыт работы на строительной площадке, скажет вам, что легкий блок может вызвать улыбку на лицах каменщиков. Счастливые, менее уставшие сотрудники более продуктивны и выполняют работу более высокого качества. «Любой, кто когда-либо был на строительной площадке, знает, что чем сложнее физически установить продукт, тем меньше он нравится сотрудникам», — сказал Джефф Спек из Arcosa Lightweight.

Несмотря на то, что это трудно определить количественно, любой, кто имеет опыт работы на строительной площадке, скажет вам, что легкий блок может вызвать улыбку на лицах каменщиков. Счастливые, менее уставшие сотрудники более продуктивны и выполняют работу более высокого качества. «Любой, кто когда-либо был на строительной площадке, знает, что чем сложнее физически установить продукт, тем меньше он нравится сотрудникам», — сказал Джефф Спек из Arcosa Lightweight.

«Выбор легкого блока везде, где это возможно, является инвестицией не только в производительность, тепловую эффективность, огнестойкость, но и в качество стеновой системы, снижение травматизма на стройплощадке и моральный дух сотрудников. Иногда достаточно одного человека, участвующего в процессе — будь то каменщик-подрядчик, производитель блоков или специалист по спецификации — чтобы сказать: «Эй, а можно здесь использовать легкие блоки?» В большинстве случаев ответ звучит утвердительно». — добавил Спек.

Более миллиона легких бетонных блоков используется для строительства нового кампуса психиатрической больницы в Центральном Миссури. Блоки бетонной кладки были изготовлены Midwest Block and Brick с использованием Riverlite® Arcosa Lightweight, произведенного в Эрвинвилле, штат Луизиана.

Блоки бетонной кладки были изготовлены Midwest Block and Brick с использованием Riverlite® Arcosa Lightweight, произведенного в Эрвинвилле, штат Луизиана.

Продукт доставляется на баржах на три производственных предприятия Midwest недалеко от Сент-Луиса, штат Миссури. Джефф Спек из ARCOSA говорит, что легкий заполнитель идеально подходит для агрегатов, производимых для этого крупномасштабного проекта.

«Легкий заполнитель изготавливается специально для производства бетонных блоков для кладки», — говорит Спек. «Мы сортируем материал, чтобы обеспечить однородную текстуру поверхности блока, чтобы после окрашивания он выглядел однородным по всей поверхности стены. У вас гораздо меньше того, что я бы назвал оспинами или вмятинами там, где был пробел в сортировке заполнителя».

Когда город Форт-Пейн, штат Алабама, выступил с инициативой по укреплению своих учебных заведений, они выбрали бетонную кладку для нового здания стоимостью 19 долларов.-миллионная начальная школа.

Здание площадью 100 000 квадратных футов построено из легких каменных блоков из серого бетона, произведенных блочным подразделением компании Kirkpatrick Concrete в Гантерсвилле, штат Алабама. Джефф Спек из Arcosa Lightweight говорит, что каменщики, которым было поручено построить новую школу, выиграли от того, что этот давний производитель производит только легкие блоки.

«Guntersville Block — давний клиент, покупающий материалы на нашем заводе в Ливингстоне, штат Алабама, — говорит Спек. «Они производят только легкие блоки, потому что каменщикам на этом рынке нужны более легкие блоки для повышения производительности. Это делает бетонную кладку более конкурентоспособной на рынке».

Экспериментальное исследование легкого бетонного блока с двойным сердечником и двойной сеткой с использованием гранулированного кукурузного початка

Ananda Selvan

Прочность на сжатие ◽

Впитывание воды ◽

Сельскохозяйственные отходы ◽

Поисковая работа ◽

Бетонный блок ◽

Пенополистирол ◽

Единица измерения ◽

Легкий вес ◽

Кукурузный початок ◽

Легкий бетон

Аннотация: В данной исследовательской работе исследуется легкий бетонный блок с использованием гранулированного кукурузного початка в качестве заполнителя. Считается, что початки кукурузы после удаления кукурузы являются сельскохозяйственными отходами. Поиск практического использования этих отходов для производства бетонных блоков может сохранить окружающую среду, а также позволит использовать зеленые технологии. Эти бетонные блоки изучаются с точки зрения прочности на сжатие, водопоглощения; экспериментально исследованы плотность и удельный вес. Представлены полученные результаты, которые показывают, что блоки из кукурузных початков обладают достаточными свойствами материала для неконструктивного применения в строительстве при возведении перегородок. Это альтернатива блокам из керамзита, пенополистирола, частиц пробки, кокосовой койры и т. д. В данном исследовании глиняный кирпич сравнивается в качестве эталонного блока или контрольного блока. Было приготовлено девять блоков образцов размером 400 мм х 200 мм х 100 мм, они выдерживались в течение 7 дней, 14 дней и 28 дней и подвергались испытаниям на прочность при сжатии, испытание на водопоглощение и плотность.

Считается, что початки кукурузы после удаления кукурузы являются сельскохозяйственными отходами. Поиск практического использования этих отходов для производства бетонных блоков может сохранить окружающую среду, а также позволит использовать зеленые технологии. Эти бетонные блоки изучаются с точки зрения прочности на сжатие, водопоглощения; экспериментально исследованы плотность и удельный вес. Представлены полученные результаты, которые показывают, что блоки из кукурузных початков обладают достаточными свойствами материала для неконструктивного применения в строительстве при возведении перегородок. Это альтернатива блокам из керамзита, пенополистирола, частиц пробки, кокосовой койры и т. д. В данном исследовании глиняный кирпич сравнивается в качестве эталонного блока или контрольного блока. Было приготовлено девять блоков образцов размером 400 мм х 200 мм х 100 мм, они выдерживались в течение 7 дней, 14 дней и 28 дней и подвергались испытаниям на прочность при сжатии, испытание на водопоглощение и плотность.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ ЦЕЛЬНОБЕТОННЫХ БЛОКОВ С ПРИМЕНЕНИЕМ РАЗЛИЧНЫХ СООТНОШЕНИЙ РАСТВОРА

Мухаммад Ризван

Механические свойства ◽

Предел прочности ◽

Прочность на сжатие ◽

Прочность на сдвиг ◽

Поисковая работа ◽

Бетонный блок ◽

Единица измерения ◽

Три образца ◽

Индивидуальная единица ◽

Бетонные блоки

Настоящая исследовательская работа направлена на экспериментальное исследование механических свойств полнотелых бетонных блоков как отдельной единицы, так и сборки (блочной кладки) с использованием различных соотношений растворных смесей. Свойства материала блока бетонных блоков, такие как прочность на сжатие и удельный вес, были исследованы путем взятия трех образцов с четырех местных заводов.

Свойства легкого бетона, содержащего резиновую крошку, при воздействии высокой температуры

Танапан Кантасири ◽

Порннапа Касемсири ◽

Урайван Понгса ◽

Салим Хизироглу

Прочность на сжатие ◽

Высокая температура ◽Потеря силы ◽

Резиновая крошка ◽

Единица измерения ◽

Легкий вес ◽

Цементное соотношение ◽

Легкий бетон ◽

Воздействие температуры ◽

Легкий заполнитель

В данном исследовании исследуются прочность на сжатие, удельный вес и химическая структура легкого бетона (LWC), содержащего резиновую крошку, после воздействия высокой температуры. В качестве легкого заполнителя вместо обычного заполнителя использовалась резиновая крошка при содержании 3-15 мас.% ЛВУ. Для всех смесей соотношение вода/цемент и отношение песок/цемент были зафиксированы на уровне 0,5 и 0,2 соответственно. Результаты экспериментов показали, что удельный вес ЛБК, содержащих резиновую крошку, уменьшался с увеличением содержания резиновой крошки. Удельный вес и прочность на сжатие находятся в пределах 1566-1761 кг/м3, 12-29МПа соответственно. LWC, содержащие 3-7% масс. и 15% масс. резиновой крошки, могут соответствовать требованиям стандартов ASTM для конструкционного легкого бетона и кирпичной кладки соответственно. После воздействия высокой температуры единичная потеря веса и потеря прочности на сжатие составили 25% и 75% соответственно. Все образцы по-прежнему соответствовали требованиям стандарта ASTM для кирпичной кладки.

В качестве легкого заполнителя вместо обычного заполнителя использовалась резиновая крошка при содержании 3-15 мас.% ЛВУ. Для всех смесей соотношение вода/цемент и отношение песок/цемент были зафиксированы на уровне 0,5 и 0,2 соответственно. Результаты экспериментов показали, что удельный вес ЛБК, содержащих резиновую крошку, уменьшался с увеличением содержания резиновой крошки. Удельный вес и прочность на сжатие находятся в пределах 1566-1761 кг/м3, 12-29МПа соответственно. LWC, содержащие 3-7% масс. и 15% масс. резиновой крошки, могут соответствовать требованиям стандартов ASTM для конструкционного легкого бетона и кирпичной кладки соответственно. После воздействия высокой температуры единичная потеря веса и потеря прочности на сжатие составили 25% и 75% соответственно. Все образцы по-прежнему соответствовали требованиям стандарта ASTM для кирпичной кладки.

Поведение легкого кирпича под влиянием пенополистирола и кремнеземного дыма

Теплопроводность ◽

Прочность на сжатие ◽

Впитывание воды ◽

кремнеземный дым ◽

Пенополистирол ◽

Частичная замена ◽

Мелкий заполнитель ◽

Легкий вес ◽

Изучение литературы ◽

Теплоизоляция

Основная причина этого экспериментального исследования, проведенного здесь, заключается в уменьшении статической нагрузки конструкций за счет потенциального использования легкого кирпича.

Экспериментальное исследование легкого бетонного блока с гранулированным кукурузным початком

Ананда Селван

Экспериментальное исследование ◽

Бетонный блок ◽

Легкий вес ◽

Кукурузный початок ◽

Легкий бетон

КОНСТИТУЦИОННАЯ МАТЕРИАЛЬНАЯ МОДЕЛЬ ДЛЯ БЛОЧНОЙ КЛАДКИ И ЕЕ МЕХАНИЧЕСКИЕ СВОЙСТВА

Мухаммад Джунаид Икбал

Прочность на сжатие ◽

Прочность на сдвиг ◽

Поисковая работа ◽

Бетонный блок ◽

Модель материала ◽

Единица измерения ◽

Конститутивная модель материала ◽

Испытание на прочность при сжатии ◽

Средняя единица ◽

Прочность бетона на сжатие

Данная исследовательская работа направлена на разработку модели материала для кладки из бетонных блоков, используемой в несущей стене, а также в каменной кладке. Для этого были проведены различные испытания бетонных блоков (сплошных) и кладки из бетонных блоков. Бетонный блок, имеющий размер 12 х 8 х 6 дюймов, был изготовлен в растворном соотношении 1:4, 1:2:2, 1:8 и 1:4:4. Прочность на сжатие призм из бетонных блоков размером 24,36 х 8,04 х 18,72 дюйма также определяли путем проведения испытания на прочность на сжатие. Прочность на сдвиг квадратных призм размером 26,76 х 8,04 х 25,20 дюйма определяли путем приложения диагональной нагрузки. Чтобы исследовать прочность связи при сдвиге кладки из бетонных блоков, были проведены тройные испытания на призмах из блочной кладки. Перед проведением испытания образцов блочной сборки материалы, составляющие блочную сборку, т. е. блок и раствор, также были испытаны на различные свойства. Средняя прочность на сжатие бетонного блока (12 дюймов x 8 дюймов x 6 дюймов) составляла 302,25 фунтов на квадратный дюйм, а средний удельный вес составлял 119 г.0,83 фунта/фут3. Прочность на сжатие растворов 1:4, 1:2:2, 1:8 и 1:4:4 составляла 2367, 1752 815 и 1332 фунта на квадратный дюйм соответственно.

Для этого были проведены различные испытания бетонных блоков (сплошных) и кладки из бетонных блоков. Бетонный блок, имеющий размер 12 х 8 х 6 дюймов, был изготовлен в растворном соотношении 1:4, 1:2:2, 1:8 и 1:4:4. Прочность на сжатие призм из бетонных блоков размером 24,36 х 8,04 х 18,72 дюйма также определяли путем проведения испытания на прочность на сжатие. Прочность на сдвиг квадратных призм размером 26,76 х 8,04 х 25,20 дюйма определяли путем приложения диагональной нагрузки. Чтобы исследовать прочность связи при сдвиге кладки из бетонных блоков, были проведены тройные испытания на призмах из блочной кладки. Перед проведением испытания образцов блочной сборки материалы, составляющие блочную сборку, т. е. блок и раствор, также были испытаны на различные свойства. Средняя прочность на сжатие бетонного блока (12 дюймов x 8 дюймов x 6 дюймов) составляла 302,25 фунтов на квадратный дюйм, а средний удельный вес составлял 119 г.0,83 фунта/фут3. Прочность на сжатие растворов 1:4, 1:2:2, 1:8 и 1:4:4 составляла 2367, 1752 815 и 1332 фунта на квадратный дюйм соответственно.

СВОЙСТВА РАСТВОРОВ, СОДЕРЖАЩИХ ОТХОДЫ ШИННОЙ РЕЗИНЫ И ПЕНОПОЛИСТИРОЛ (EPS)

Адриана Пчичек ◽

Адилсон Шаков ◽Кармин Эффтинг ◽

Итамар Рибейро Гомеш ◽

Талита Флорес Диас

Прочность на сжатие ◽

Удельный вес ◽

Впитывание воды ◽

Пенополистирол ◽

Мелкий заполнитель ◽

Резина для шин ◽

Содержание воздуха ◽

Резиновые отходы ◽

Закаленное состояние ◽

Захваченный воздух

Это исследование направлено на оценку применения выброшенных отходов шинной резины и пенополистирола (EPS) в растворе. Для растворов мелкий заполнитель был заменен на 10%, 20% и 30% каучука и 7,5% и 15% пенополистирола. Мы проверили консистенцию, плотность, количество воздуха и водоудерживающую способность в свежем состоянии. Прочность на сжатие, водопоглощение, коэффициент пустотности и удельный вес также были испытаны в затвердевшем состоянии. Применение резинового порошка способствовало увеличению содержания вовлеченного воздуха и снижению удельного веса, а также снижению прочности на сжатие через 28 дней. Добавление пенополистирола также способствовало увеличению удобоукладываемости, водопоглощения и коэффициента пустот, а также снижению плотности и прочности на сжатие по сравнению с эталонным раствором. Использование отходов резины и пенополистирола в растворе сделало материал более легким и удобным в обработке. Растворные смеси, содержащие 10 % каучука и 7,5 % пенополистирола, показали лучшие результаты.

Применение резинового порошка способствовало увеличению содержания вовлеченного воздуха и снижению удельного веса, а также снижению прочности на сжатие через 28 дней. Добавление пенополистирола также способствовало увеличению удобоукладываемости, водопоглощения и коэффициента пустот, а также снижению плотности и прочности на сжатие по сравнению с эталонным раствором. Использование отходов резины и пенополистирола в растворе сделало материал более легким и удобным в обработке. Растворные смеси, содержащие 10 % каучука и 7,5 % пенополистирола, показали лучшие результаты.

Влияние добавок на теплофизические свойства неавтоклавного облегченного блока с использованием мраморной пыли

Вивек Суд ◽

С.К. Неги ◽

Б.М. Суман

Теплопроводность ◽

Прочность на сжатие ◽

Физические свойства ◽

Впитывание воды ◽

Легкий вес ◽

Инертный наполнитель ◽

Стандартный код ◽

Супер пластификатор ◽

Мраморная пыль ◽

Теплофизические свойства

В настоящей работе изучено использование мраморной пыли как инертного наполнителя производства мраморогранильных производств при разработке облегченного блока (БШБ) плотностью 800 кг/м3 неавтоклавным способом. Были оценены различные механические и теплофизические свойства. Можно заменить цемент до 20%, когда не используется добавка. При использовании активатора и суперпластификатора при 50% замене цемента мраморной пылью, прочность на сжатие и водопоглощение находятся в пределах кода индийского стандарта 2185. Использование ускорителя и суперпластификатора позволяет сократить время извлечения из формы с от 48 часов до 6 часов. Теплопроводность блоков варьируется от 1,16 до 2,30 [Вт/мК]. Изменение теплопроводности зависит от его плотности, которая колеблется от 800 кг/м3 до 2400 кг/м3.

Были оценены различные механические и теплофизические свойства. Можно заменить цемент до 20%, когда не используется добавка. При использовании активатора и суперпластификатора при 50% замене цемента мраморной пылью, прочность на сжатие и водопоглощение находятся в пределах кода индийского стандарта 2185. Использование ускорителя и суперпластификатора позволяет сократить время извлечения из формы с от 48 часов до 6 часов. Теплопроводность блоков варьируется от 1,16 до 2,30 [Вт/мК]. Изменение теплопроводности зависит от его плотности, которая колеблется от 800 кг/м3 до 2400 кг/м3.

Сравнительная прочность и стоимость бетонного блока из рисовой шелухи

Сетя Винарно

Прочность на сжатие ◽

Впитывание воды ◽

Рисовой шелухи ◽

Бетонный блок ◽

Прочностной анализ ◽

Обычный бетон ◽

Сравнительная стоимость ◽

Производство бетона ◽

Устойчивые материалы ◽

Цена

В этом исследовании представлен сравнительный анализ стоимости и прочности бетонного блока из рисовой шелухи, который направлен на снижение стоимости производства бетона и акцент на экологически безопасных устойчивых материалах.