Изготовление теплоблоков — ООО «УГМ»

Теплоблок (теплоэффективный блок, полиблок) – современный строительный материал, предназначенный для стенового возведения зданий, обладающий высокой теплосохранностью. Он уже получил заслуженное признание, и спрос на него продолжает расти. Такая востребованность и популярность объясняются внешней эстетичностью и высокой теплоэффективностью, которая позволяет хорошо сэкономить на обогреве в зимнее время, а также демократичной ценой. Эффективность полиблоков достигается благодаря уникальности их конструкции.

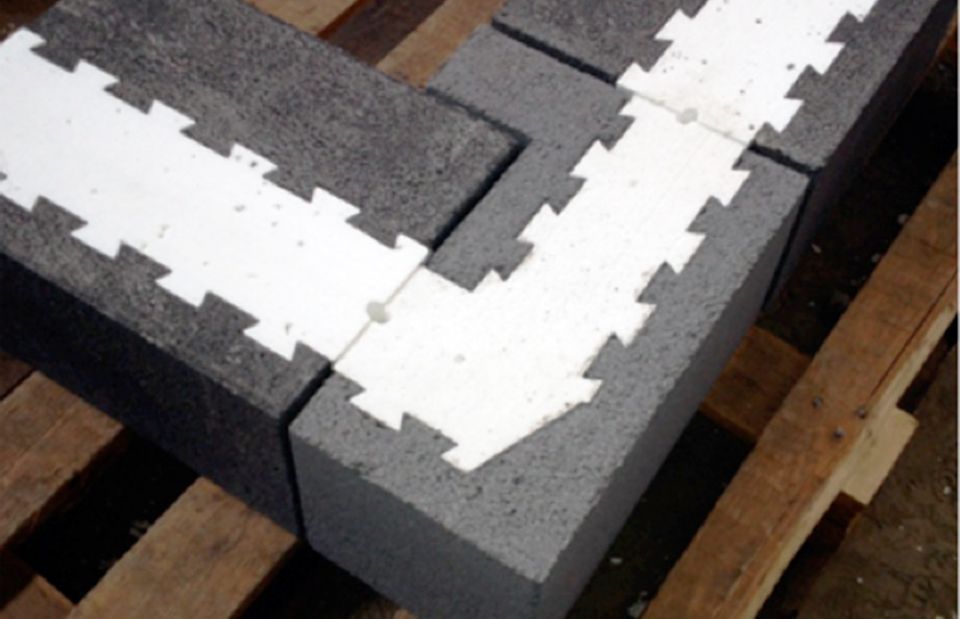

Теплоблок состоит из трёх слоёв: внутренняя сторона, выполненная из керамзитобетона, несёт основную нагрузку и выполняет несущую функцию; утепляющую роль играет пенополистерол — вкладыш между несущим и декоративно-облицовочным слоем, выполняющим также и защитную функцию. Производство ведётся на современном оборудовании из высококачественного сырья.

Теплоблоки: оборудование для производства

Совсем недавно для производственного процесса по изготовлению теплоблоков применялась низкопроизводительная технология вибролитья. Современные технологии производства этого популярного строительного материала основываются на методе вибропрессования, благодаря которому возросло качество продукции, а производительность увеличилась более чем в 5 раз – от 15 м3 за смену или один коттедж за 3-5 дней!

Современные технологии производства этого популярного строительного материала основываются на методе вибропрессования, благодаря которому возросло качество продукции, а производительность увеличилась более чем в 5 раз – от 15 м3 за смену или один коттедж за 3-5 дней!

Купить теплоблок

Для производства трёхслойных блоков используются станки-вибропрессы, сочетающие невысокую стоимость и полный комплект необходимого оборудования. Они могут быть снабжены дополнительным оборудованием, в том числе различными бетоносмесителями. Доп. оборудование можно докупить непосредственно в процессе производства, если потребуется увеличить объём продукции.

Преимущества автоматизированной линии и вибростанков по производству теплоблоков:

1. Процесс вибропрессования максимально автоматизирован, а обслуживание станка не требует от людей специальной подготовки.

2. Высокая производительность – один блок в минуту!

3. Нет необходимости в использовании форм для заливки, а это экономия времени на их сборку, распалубку, очистку.

4. Отсутствие необходимости в сушильной камере – блок высыхает при t 18-19°C, а это экономия на электроэнергии.

4. Экономичный расход материалов, а это снижение себестоимости готового блока.

5. Для установки оборудования требуется небольшая площадь (не более 60м2), а это экономия на аренде, что также снижает себестоимость теплоблока.

6. Технологии, применяемые на этом оборудовании, позволяют производить не пропускающие воду, устойчивые к пожарам, морозостойкие трёхслойные многоцветные разнофактурные блоки различных размеров и форм (эркерные, поясные, проёмные, половинки и т. д.) методом полусухого вибропрессования.

7. Станок занимает очень мало места, потребляет минимальное количество ресурсов, штат сотрудников – также минимальный, а потому очень быстро окупается – меньше, чем за месяц.

8. На этих же станках кроме теплоблоков, заменив формообразующую насадку, можно производить и другие стройматериалы: плитку тротуарную, бордюры и пр. Причём переналадка станков занимает минуты времени.

Теплоблоки: технология производства

Инновационная технология изготовления теплоблоков имеет отличия от технологии изготовления остальных стеновых блоков. Как уже было сказано, телоэффективный блок состоит из 3-х слоёв:

• наружный — декоративно-защитный;

• средний — утепляющий вкладыш из пенополистерола;

• внутренний — несущий, из керамзитобетона.

Наружный и внутренний слои прочно связывает особый вид конструкции теплоизоляционного пенополистеролового вкладыша.

Изготовление теплоблоков осуществляется поэтапно:

1. В матрицу перед тем, как опустить ее на поддон, устанавливается вкладыш из пенополистерола (вручную). Его положение должно строго совпадать с выступами, имеющимися на матрице и вкладыше. Вкладыш входит в матрицу хотя и плотно, но без всякого усилия, его выступание за нижний край формы не допускается.

2. Формовка ведётся в обычном режиме для стеновых блоков, но есть небольшое отличие – на этапе окончательного уплотнения требуется снизить давление в гидроцилиндре примерно до 1,5 МПа с начальных 5 Мпа. Сброс выполняется с помощью гидрораспределителя, который включается нажатием на педаль включения, поэтому виброблок должен иметь функцию «сброс давления».

Сброс выполняется с помощью гидрораспределителя, который включается нажатием на педаль включения, поэтому виброблок должен иметь функцию «сброс давления».

При производстве высокопрочных стеновых камней/плитки тротуарной гидрораспределитель сброса давления отключается — колодка разъёма снимается с электромагнита гидрораспределителя, на её место устанавливается заглушка.

Транспортировка теплоблоков

Готовые теплоэффективные блоки транспортируются на поддонах, обязательна жёсткая фиксация, для которой может быть использована термоусадочная плёнка, полипропилен, лента стальная или др. крепёж, который может обеспечить сохранность перевозки и неподвижность стройматериала во время неё.

Как сделать теплоблок ? — Вибропресса и металлоформы для ЖБИ

- Традиционный теплый блок имеет трехслойную структуру.

- Фасадный слой выполняется из бетона и обладает рельефной поверхностью. Обычно внешний вид материала выглядит как форма камня, мрамора, кирпича или другого похожего материала.

В состав слоя входят цемент, гранит, вода, несколько присадок для обеспечения влагостойкости теплоблока.

В состав слоя входят цемент, гранит, вода, несколько присадок для обеспечения влагостойкости теплоблока. - Второй слой блока для строительства домов – утепляющий, состоящий из пенополистирола. Его толщина составляет около 16 см, а плотность должна варьироваться в районе 25 кг на кубометр.

- Третий слой блока, вне зависимости от его размеров и формы, будет несущим и выполняется из керамзитобетона. Этот материал позволяет уменьшить вес блока, а также способствует улучшению его тепловых и звукоизоляционных свойств. Основной функцией это слоя блока для строительства домов своими руками является выдерживание сильных нагрузок.

- Теплоизоляционные свойства теплоблока обусловлены его уникальной конструкцией. Дело в том, что это изделие не монолитное, а состоящее из трех слоев:

- Внутренняя поверхность изготовлена из керамзитобетона, выполняющего функцию несущей стены.

- Средним слоем является пенополистирол, который играет роль теплоизолятора.

- Внешний слой является облицовкой и выполняет сугубо декоративную функцию.

- Для начала необходимо приготовить раствор в специальном смесителе. Для этого туда добавляются все необходимые компоненты: песок, керамзитовый гравий, цемент, химические добавки и воду.

- Вручную в матрице установить пенополистирольный вкладыш. При этом необходимо убедиться, что его положение точно совпадает с выступами на самом вкладыше и на матрице. Входить он должен плотно, но без усилий. После установки не допускается, чтобы вкладыш выступал за нижний край формы.

- В матрицу заливается приготовленный раствор.

- Происходит уплотнение смеси.

- Уплотненный материал помещается в тепловую камеру для полного высыхания.

- Изделие извлекается из матрицы и направляется на упаковку (в случае изготовления для личного использования – в место временного хранения).

- Стоит обратить внимание, что сейчас используются два способа уплотнения смеси в форме: вибролитье и вибропрессование.

- Производство методом вибролитья заключается в следующем: после заполнения матрицы смесью ее ставят на вибростол, где с помощью интенсивной вибрации происходит равномерное ее распределение по всей форме с последующим уплотнением. Спустя некоторое время раствор застынет и теплоблок можно извлечь. Для ускорения застывания можно применить специальные добавки.

- Изготовление методом вибропрессования требует более сложного оборудования. В этом случае вместо вибростола используется вибропресс. Для этого полусухую смесь засыпают в специальную пресс-форму вибропресса, где она уплотняется пуансоном с одновременным воздействием вибрации. После этого полученный материал отправляется термокамеру, где набирает прочность. Этот метод обладает большей производительностью и степенью автоматизации, что позволяет уменьшить влияние человеческого фактора на качество изделия.

Лучшее понимание вариантов дизайна DyzEnd Pro

Линейка продуктов серии Pro разработана для того, чтобы вывести надежность на совершенно новый уровень. Каждая небольшая функция была переработана снизу вверх на основе полученных нами отзывов и нашего собственного опыта.

Нагревательный блок 3D-принтера Hotend подвергается огромным нагрузкам: тепловым нагрузкам от нагревателя, нагрузкам от давления экструдера и нагрузкам при растяжении от сопла. Благодаря нашим интенсивным испытаниям с высокотемпературными материалами, такими как PEEK, PEI (Ultem) и PSU, мы поняли, что этот компонент требует переосмысления.

Нагревательные блоки с явными признаками напряжения

Материалы

Первым шагом при проектировании детали является выбор правильного материала. Существует множество различных сплавов, и все они имеют свои преимущества и области применения. При выборе вам необходимо определить ключевые характеристики, которые вы будете оценивать. В случае нашего теплового блока нам понадобятся:

При выборе вам необходимо определить ключевые характеристики, которые вы будете оценивать. В случае нашего теплового блока нам понадобятся:

- Механические свойства при высокой температуре

- Теплопроводность

Пример испытания на растяжение

1. Механические свойства

Механические свойства используются для сравнения характеристик материалов в различных ситуациях. Существуют десятки различных типов: твердость, усталостная прочность и т. д. Наиболее распространенным свойством является предел прочности при растяжении. Его измеряют, нагружая образец путем его растяжения. Более низкая прочность на растяжение означает, что для разрыва требуется меньшее усилие.

При достижении предела прочности на растяжение деталь либо деформируется, либо срезается, либо ломается. В любом случае, он больше не будет использоваться.

2. Сплавы

Сплавы — это рецепты, изготовленные из металлов и других материалов, предназначенные для улучшения свойств. Коррозия, твердость, прочность и многие другие. Однако добавление легирующих элементов обычно снижает как теплопроводность, так и электропроводность.

Коррозия, твердость, прочность и многие другие. Однако добавление легирующих элементов обычно снижает как теплопроводность, так и электропроводность.

Чистое железо малопригодно, так как оно очень мягкое и хрупкое. Добавление всего от 0,15% до 0,80% углерода сделает сталь намного прочнее. Добавление хрома (и никеля) сделает нержавеющую сталь. При сравнении теплопроводности между нашими эволюциями рецепта мы начали с 80 (Вт/мК) для железа, до 50 для стали и до 15 для нержавеющей стали.

Повышение механических свойств имеет свою цену, а теплопроводность часто снижается, как показано выше. Другие свойства также страдают от добавления легирующих элементов, таких как удлинение при разрыве, пластичность и некоторые другие.

3. Термическая обработка

Этот процесс используется для модификации и улучшения некоторых механических свойств, таких как прочность на растяжение и твердость. Большинство сплавов остаются слабыми без термической обработки. Очень важно понимать механизмы отпуска сплава. Тепло может обратить вспять большинство темпераций, имейте это в виду.

Очень важно понимать механизмы отпуска сплава. Тепло может обратить вспять большинство темпераций, имейте это в виду.

Этот процесс совершенно уникален для стали, так как только она выигрывает от быстрого охлаждения.

Другие сплавы требуют процесса старения или холодной обработки, а не процесса закалки. Некоторое время поддерживается высокая температура, затем деталь медленно охлаждается. Позже деталь можно растянуть или забить молотком, чтобы еще больше увеличить прочность.

Следует соблюдать осторожность при выборе материала, если он подвергается процессу старения. Работа при высокой температуре продолжит процесс старения и вернет механические свойства к исходному состоянию «О». Это будет объяснено позже.

4. Тепловые свойства

Поскольку нагревательный блок предназначен для передачи тепла от источника нагрева, патрона нагревателя, к полимеру, важно делать это эффективно. В нашем приложении интересны два основных свойства:

- Теплопроводность

- Удельная теплоемкость

Очень важно понимать, что удвоение коэффициента теплопроводности вообще не удвоит производительность 3D-печати. Более высокая теплопроводность окажет гораздо большее влияние на длинную и широкую часть, такую как радиатор. Поскольку тепловой блок передает тепло между нагревателем и соплом на расстоянии нескольких миллиметров, разница не заметна с точки зрения производительности 3D-печати.

Более высокая теплопроводность окажет гораздо большее влияние на длинную и широкую часть, такую как радиатор. Поскольку тепловой блок передает тепло между нагревателем и соплом на расстоянии нескольких миллиметров, разница не заметна с точки зрения производительности 3D-печати.

Температура плавления

Одно можно сказать наверняка, вы хотите, чтобы ваша нить накала плавилась, а не нагревательный блок. Как упоминалось ранее, добавление легирующего элемента имеет некоторые недостатки. В этом случае большинство сплавов будут иметь более низкую температуру, чем основной материал, до определенного процента.

Мы можем увидеть это поведение на так называемой «фазовой диаграмме». Слева направо вы можете видеть изменение температуры плавления (ликвидус-солидус) от 100% свинца до 100% олова.

Другим важным фактом на этой диаграмме является то, что у сплавов линия солидуса отличается от линии ликвидуса. Это просто означает, что между этими областями у вас есть «слякотный» материал, а это означает, что присутствуют как твердое, так и жидкое состояние. Быстрая порча, слякотный термоблок не подойдет, так что приходится проверять линию солидуса на предельную температуру.

Быстрая порча, слякотный термоблок не подойдет, так что приходится проверять линию солидуса на предельную температуру.

Термическая ползучесть

Термическую ползучесть не следует путать с «тепловой ползучестью», обычно используемой в сообществе 3D-печати. Тепловая ползучесть больше связана с теплопроводностью нити накала, где тепло поднимается в холодную зону. Термическая ползучесть возникает, когда материал в течение длительного времени подвергается воздействию высокой температуры и напряжения. Материал будет медленно расслабляться и деформироваться с течением времени, даже если напряжение ниже безопасного коэффициента безопасности.

Выбор подходящего материала

Основываясь на этих знаниях, мы можем проанализировать следующие материалы, чтобы определить, какой из них лучше всего подходит для нашего применения.

1. Алюминий

Алюминий, без сомнения, является наиболее широко используемым материалом для термоблоков. Он имеет хорошую теплопроводность, низкую плотность, низкую стоимость, низкую стоимость обработки.

6061 является сплавом общего назначения и широко известен под состоянием Т6. Температура солидуса составляет 582°C, что довольно мало, учитывая нашу максимальную рабочую температуру 500°C.

Во время первой фазы закалки сплав 6061 нагревают до 500°C в течение 9-10 часов, чтобы получить однофазный сплав, то есть все добавленные элементы растворяются в алюминии. Затем столько же времени выдерживается при 180°С. При рассмотрении вопроса об использовании этого материала для термоблока возникает проблема, поскольку температура печати находится в пределах диапазона старения. Это медленно вернет сплав к исходному состоянию, что снизит предел прочности при растяжении с 270 МПа до 76 МПа при комнатной температуре.

Другие алюминиевые сплавы, такие как высокопрочный 2024-T4 или 7075-T6, имеют аналогичные температуры старения, что приводит к тем же проблемам при проектировании. В таблице ниже показаны механические свойства в зависимости от температуры. Алюминий общего назначения работает лучше, чем 2024, при 200°C и лучше, чем 7075, при 300°C.

2. Латунь

Латунь, в основном известная как материал сопла, имеет некоторые преимущества по сравнению с алюминием. Он имеет очень похожую теплопроводность и легко обрабатывается. Однако цена немного выше из-за высокого содержания меди.

Латунь должна иметь значительное преимущество перед алюминием. Отпуски, предлагаемые с типичной латунью (латунь C360), предназначены для холодной обработки и не должны подвергаться старению так же, как алюминий. Однако возникнет новая проблема, и она называется рекристаллизацией. При холодной обработке латуни зерна растягиваются, сжимаются и деформируются. Это значительно повышает механические свойства. Однако между 200°С и 300°С начинается рекристаллизация, которая заменяет «кованые» зерна стандартными новыми. Эти новые зерна имеют пониженные механические свойства.

Несмотря на такое поведение, обычный латунный сплав C360 все равно будет лучшим выбором, чем любой алюминиевый сплав.![]() Ниже приведено сравнение с алюминием 6061.

Ниже приведено сравнение с алюминием 6061.

3. Медь

Медь становится все более популярной в качестве материала для нагревательных блоков. У этого материала есть одно главное преимущество, он является отличным теплопроводником. Однако, как мы объясняли ранее, поскольку тепло должно пройти очень короткое расстояние, это не будет выгодно для конечного пользователя.

Медь дорогая, мягкая и быстро теряет свои термические свойства после легирования. Чистая медь имеет теплопроводность 391 Вт/м·К и предел прочности при растяжении 195 МПа, в то время как бериллиевая медь, один из самых прочных медных сплавов, имеет теплопроводность 118 Вт/м·К (такая же, как у латуни) и предел прочности при растяжении до 1000 МПа при отпуске.

Медные сплавы имеют ту же проблему, что и алюминий, в отношении дисперсионного твердения. Всего через 5 часов при температуре 370°C процесс старения уже снизил механические свойства на 25%.

Чистая медь не может подвергаться дисперсионному твердению, так как в ней нет легирующих элементов. Поведение очень похоже на латунь, где для улучшения механических свойств требуется отпуск на холодную обработку. Как и латунь, медь подвергается рекристаллизации. В этом случае температура немного выше, начиная примерно с 270°C.

Поведение очень похоже на латунь, где для улучшения механических свойств требуется отпуск на холодную обработку. Как и латунь, медь подвергается рекристаллизации. В этом случае температура немного выше, начиная примерно с 270°C.

Вопреки распространенному мнению, медь не имеет реальных преимуществ перед алюминием для применения при высоких температурах, как показано ниже. Латунь на самом деле гораздо лучший выбор.

4. Сталь

Этот материал менее популярен в сообществе 3D-печати, но вскоре вы поймете, что этот сплав обладает интересными свойствами для термоблока. Он доступен по цене, сложнее в обработке, чем латунь и алюминий, и не обладает коррозионной стойкостью. Однако сталь очень прочная и может выдерживать высокие температуры.

Как видно из раздела термообработки, сталь имеет совершенно другой способ отпуска. Закалка осуществляется быстрым охлаждением, которое полностью меняет структуру зерна. Это изменение может противостоять температуре намного лучше, чем дисперсионное твердение или холодная обработка. Даже основная сталь без закалки может обеспечить отличные характеристики при высоких температурах.

Даже основная сталь без закалки может обеспечить отличные характеристики при высоких температурах.

Чтобы изменить зернистую структуру, сталь необходимо нагреть до так называемой температуры аустенизации, которая составляет около 725°C.

Как видно на графике ниже, сталь хорошо приспособлена к высокой температуре и более чем в 3 раза прочнее алюминия.

DyzEnd Pro

Теперь, когда вы ознакомились со свойствами и сравнением материалов, вам легче понять наше решение. При длительном использовании при высоких температурах латунь, медь и алюминий теряют свою прочность. Иногда это может произойти в течение нескольких часов после печати, в зависимости от температуры.

Тем не менее, проверки литературы никогда не бывает достаточно для проектирования. Мы провели тесты времени нагрева, температуры сопла, производительности экструзии и качества печати с 3 термоблоками: алюминиевым, медным и стальным. Единственная разница, которую мы заметили, заключалась в том, что и сталь, и медь нагревались немного дольше, чем алюминий. Экструзия, температура сопла и качество печати остались прежними.

Экструзия, температура сопла и качество печати остались прежними.

Для высокотемпературных материалов лучше всего подходит сталь. С массивным 330 МПа при 500 ° C стальной нагревательный блок справится с любыми нитями без какого-либо риска. 9№ 0003

Для защиты от ржавчины мы выбрали широко распространенное химическое никелирование. Он великолепно выглядит и его очень легко содержать в чистоте благодаря свойствам никель-фосфорного сплава с низким коэффициентом трения.

Блоки из конопляного бетона для строительства — Конструктор

🕑 Время чтения: 1 минута

Бетон из конопли, являющийся углеродоотрицательным (потребляющим углерод) материалом, является отличной альтернативой для использования подрядчиками в строительных работах. Конопляный бетон получают путем смешивания конопляной костры (внутренней древесной сердцевины растения конопли), воды и извести в качестве связующего вещества. Hempcrete имеет низкую плотность и отличные тепло- и звукоизоляционные свойства.

На рынке представлено множество продуктов из конопляного бетона, но выделяется Блок из конопляного бетона . Блоки из конопляного бетона производятся путем прессования, старения и упаковки пенькового бетона с помощью соответствующего оборудования. В конечном итоге полученный продукт является прочным, но легким, долговечным и обладает отличными изоляционными свойствами.

Основным источником прочности конопляного бетона является высокое содержание кремнезема (около 70%) в конопляной стружке, что облегчает связывание сырьевых материалов.

Состав:

- Производство пенобетонных блоков

- 1) Смешивание

- 2) Формование

- 3) Отверждение на открытом воздухе

- Применение Блоки из пенькового бетона

- Преимущества блоков из пенькового бетона

- Недостатки блоков из пенькового бетона

Производство пенобетонных блоков

Раньше пенобетонные блоки готовили прямо на месте путем смешивания сырья и помещения смеси в опалубку или с помощью оборудования, для которого требовалась высококвалифицированная рабочая сила.

Но сегодня, с увеличением спроса и развитием технологий, были созданы заводы по производству материалов на основе конопляного бетона. Производственный процесс разделен на три простых этапа:

1) Смешивание

Сырье (конопляная стружка, вяжущее на основе извести и вода) конопляного бетона пропорционально дозируется и смешивается.

2) Формовка

Полученный пенобетон заливают в блоки шириной от 6 до 30 см в специальном прессе.

3) Отверждение под открытым небом

Через некоторое время хрупкие блоки из конопляного бетона помещаются на автоматический ленточный конвейер, который доставляет их на склад для сушки на открытом воздухе. Это придает прочность и твердость блокам. В зависимости от ширины блоков требуется около 6-10 недель, чтобы блоки стали готовыми к использованию.

Применение пенькобетонных блоков

- В качестве внешней и внутренней изоляции стен

- В качестве изоляции полов и крыш

- Под полами

- В качестве штукатурки

- Новостройки

- Для изоляции старых зданий

- Ремонт

Преимущества пеноблоков

- Конопляно-бетон имеет отрицательный углеродный след -72 0,0 кг/м² стены, что делает конструкцию из конопляных блоков энергоэффективной и экологичной.

— дружественная техника.

— дружественная техника. - Строительство не занимает много времени, снижает трудозатраты и приводит к более чистому месту.

- Конопляный бетон представляет собой материал с низкой теплоемкостью, что означает, что он поглощает тепло в течение дня и отдает его ночью, что обеспечивает экономию энергии.

- Квазипластичное поведение пенобетонных блоков делает их пригодными для повторного использования без ущерба для их структурных свойств.

- Конопляный бетон — материал, устойчивый к микробам и паразитам.

- Бетонные блоки имеют огнестойкость 60-120 минут.

- Низкое значение U (коэффициент теплопередачи) и улучшенная изоляция пенобетонных блоков помогают снизить эксплуатационные расходы за счет снижения требований к отоплению и охлаждению.

- Блоки из конопляного бетона легкие, их легко транспортировать и обрабатывать.

- Бетонные блоки обладают отличными тепло- и звукоизоляционными свойствами.

- Блоки из конопляного бетона помогают создавать воздухопроницаемые стены.