Производство арболитовых блоков: технология, оборудование

Содержание

- Арболитовые блоки – описание материала

- Состав арболитовых блоков

- Технология производства

- Преимущества арболита

- Недостатки арболита

Отечественная строительная сфера регулярно пополняется новыми технологическими решениями. В последнее время резко выросло производство арболитовых блоков. Учитывая преимущества, которыми характеризуется представленный материал, строители из различных регионов выбирают его все чаще и чаще.

Арболитовые блоки – описание материала

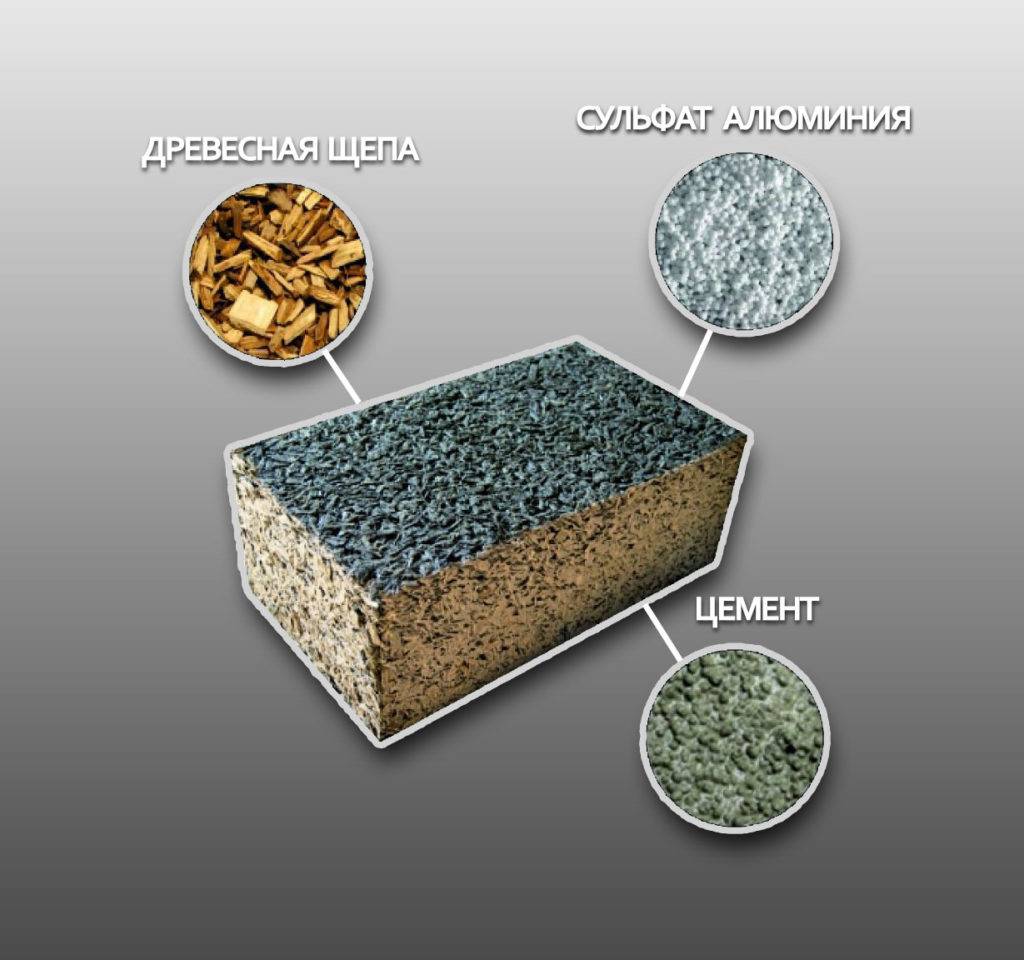

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

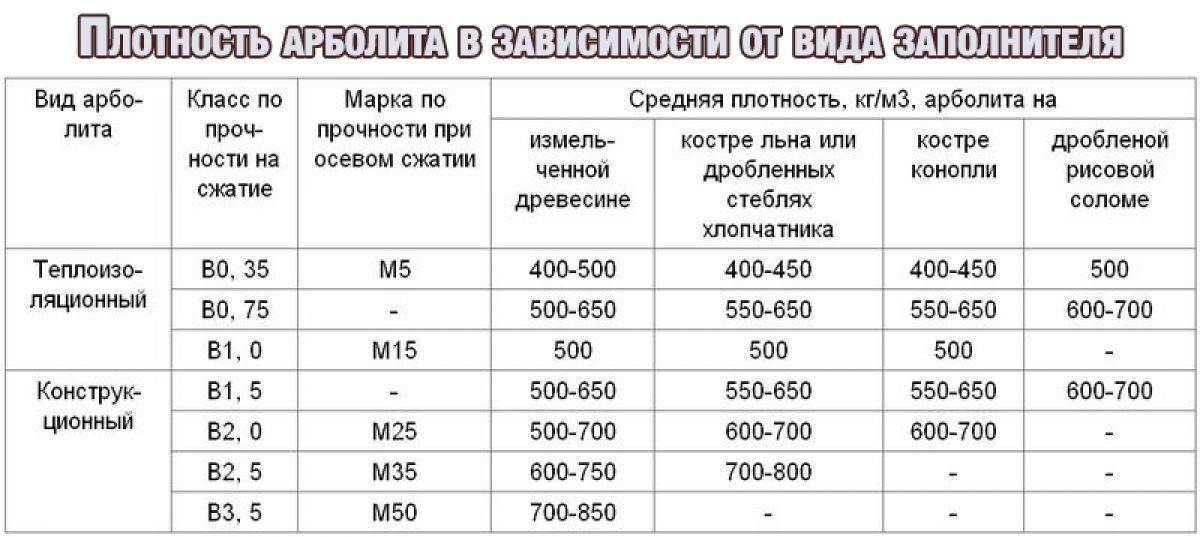

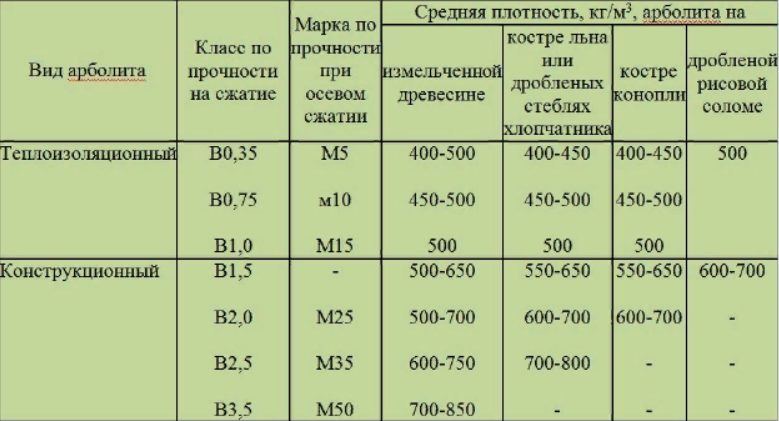

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Состав арболитовых блоков

Технология производства арболитовых блоков предусматривает применение таких видов материалов:

- щепа из хвойных пород древесины. Ее производство осуществляется на территории специализированного предприятия, где изготавливается арболитовый блок;

- минерализатор.

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды; - портландцемент. Марка продукции – М500. Используется как связующее вещество между щепой и сульфатом алюминия.

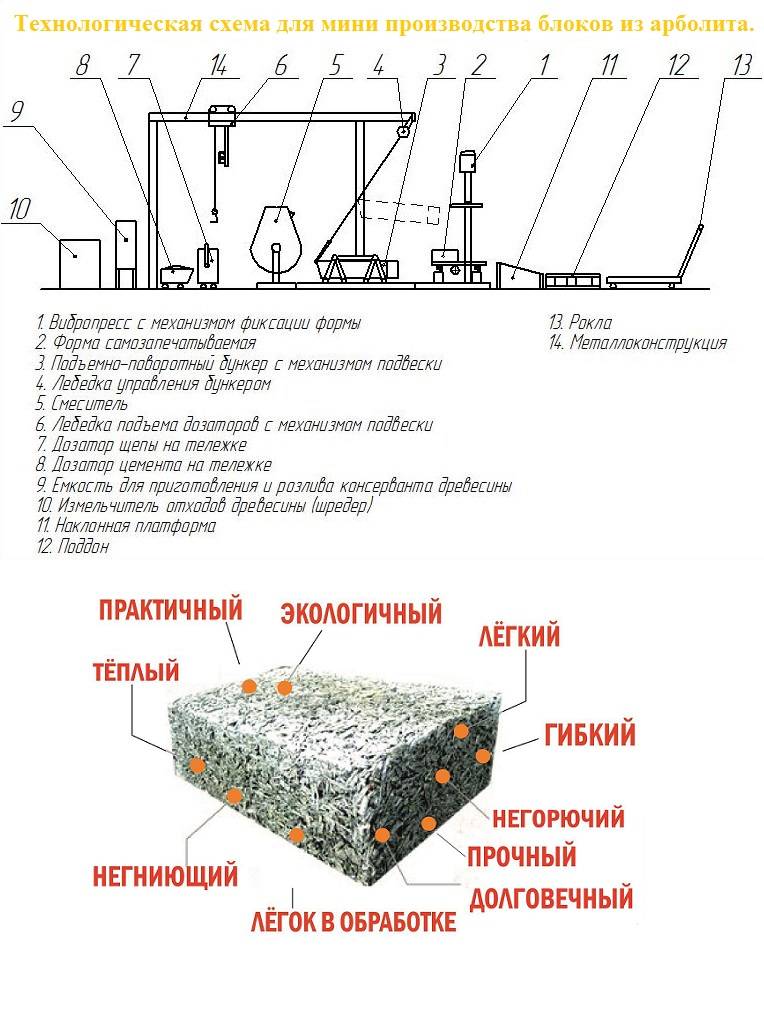

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

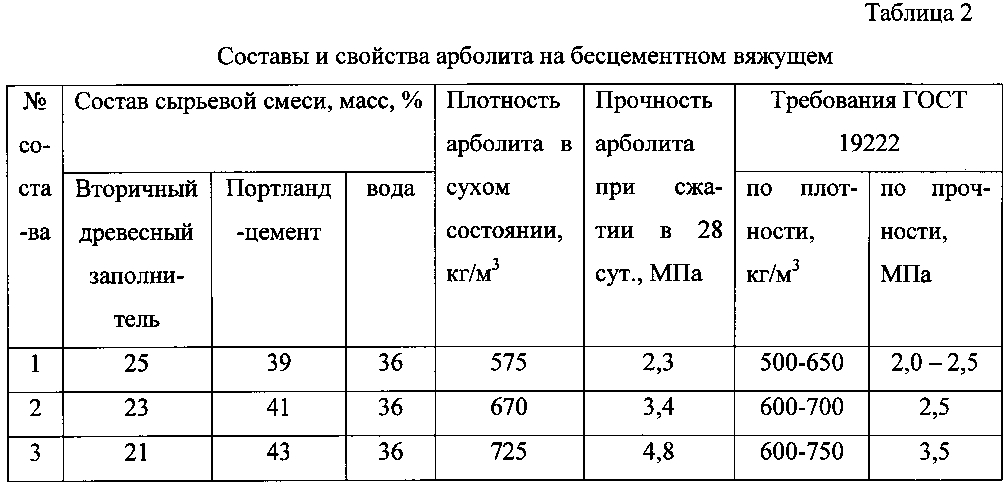

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

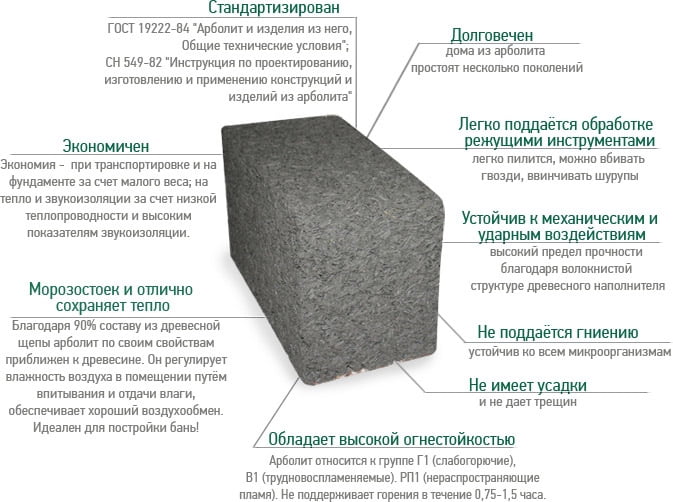

Преимущества арболита

Положительные особенности материала следующие.

- Экологичность. При производстве арболитовых блоков используются добавки, состав которых лишен агрессивных химических веществ. В странах СНГ материал набирает популярность среди тех, кому необходимо построить экологически чистый дом.

- Небольшой вес. Строители могут возвести фундамент с меньшим весом на любом типе почвы. Кубометр арболита весит около 700 килограмм по сравнению с кирпичом и его 2050 килограммами.

- Прочность на изгиб. В процессе осадки почвы керамзитобетону, кирпичу и прочим материалам на каменной основе свойственно растрескиваться, арболит принимает новую форму, нивелируя тем самым ошибки, допущенные на стадии проектирования.

- Оперативная кладка. Одного блока хватает, чтобы заменить 19 стандартных или 15 полуторных кирпичей. На завершение строительства стен дома уходит неделя вместо одного месяца. При выполнении работ расходуется меньший объем раствора.

- Устойчивость к воздействию огня. Несмотря на наличие щепы в составе материала, применение защитных компонентов повышает огнеупорность до 1.5-3 часов, в зависимости от интенсивности возгорания.

- Одни из лучших теплоизоляционных характеристик по сравнению с другими видами строительных материалов. Сравниться с показателями арболита способен лишь брус хвойной древесины. По сравнению с кирпичом, теплоизоляционные свойства арболитового блока лучше в 4-10 раз, исходя из соотношения компонентов между собой.

- Повышенные показатели паропроницаемости. Материал способен «дышать», за счет чего улучшается микроклимат внутри каждого помещения. Коэффициент паропроницаемости арболитового блока в два раза превышает характеристики традиционного кирпича.

- Устойчивость к механическим воздействиям. Экспериментальным путем установлено, что блок сохраняет целостность структуры после падения с высоты 9-го этажа, его невозможно разбить тяжелой кувалдой с первого удара.

- Биологическая стойкость.

- Легкость обработки. Арболитовые блоки или панели без проблем пилятся, плотно вкручиваются в саморезы без применения дюбелей, штукатурятся.

Идеальные строительные материалы не существуют, и арболит – не исключение. Он также имеет свои минусы.

- Состав на 80 процентов состоит из древесной щепы. Продукция, изготовленная в соответствии с нормативными требованиями ГОСТ, не нуждается в дополнительной защите антисептическими препаратами. При использовании дешевых блоков надо дополнительно купить препарат для биозащиты.

- Здание из арболита может иметь неровную форму. Недостаток может проявлять себя в разной степени, исходя из качества и использованных пропорций при производстве. Для получения идеальных геометрических форм надо выбрать продукцию премиум-класса.

Недостатки проявляют себя только тогда, когда покупатель целенаправленно отказывается заказать качественный стройматериал. Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.

Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.

Производство арболита в Пермском крае

Производство арболитовых блоков: сырьевые компоненты, оборудование и технология изготовления.

Состав арболитовых блоков

Четыре компонента, которые мы используем для производства продукции из арболита

Древесная щепа

Измельченная древесина хвойных пород: ель и сосна

1

Портландцемент марки ЦЕМ I 42,5Н или ЦЕМ I 52,5Н

2

Сульфат алюминия

Технически очищенный сернокислый алюминий

3

Техническая вода

Водопроводная

техническая вода4

Процесс производства блоков

Поэтапное описание процесса производства арболитовых блоков

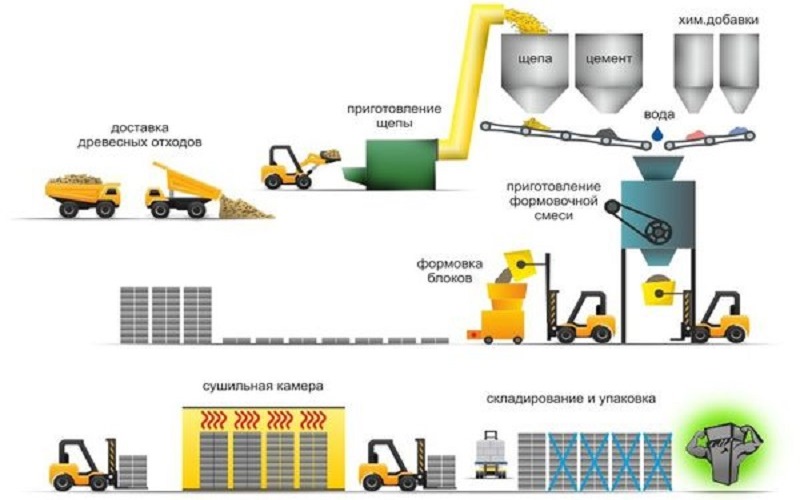

1. Измельчение древесины

Измельчение древесины

Древесина проходит два этапа переработки: сначала крупные древесные отходы измельчаем посредством рубительной машины, затем дополнительно перерабатываем их на молотковой дробилке. С постоянной периодичностью контролируем гранулометрический состав, количество примесей (коры) и насыпную плотность в сухом и естественном состоянии.

2. Подготовка раствора с минерализатором

Закупаем сульфат алюминия в сухом виде и предварительно разводим его в кубитейнерах с подогретой водой для лучшего растворения. Использование сернокислого алюминия позволяет нейтрализовать в древесной щепе сахара, что в свою очередь позволяет арболитовым блокам быстрее набрать отпускную прочность.

3. Подготовка арболитовой смеси

После подготовки сырьё подаётся в смеситель, загрузка каждого компонента происходит через отдельный дозатор: загрузка щепы в дозатор механизированная, загрузка цемента и раствора с минерализатором автоматическая. В бетоносмесителе все компоненты тщательно перемешиваются, в результате чего образуется однородная арболитовая масса.

4. Вибропрессование блоков

Далее готовую арболитовую смесь выгружаем в формы на вибростол и прессуем. Для формовки блоков используем два вида оборудования и две технологии изготовления. Один вибропресс от «ОКБ Сфера» позволяет выпускать арболит по технологии выдержки в стальных формах, второй пресс Тюменского производства предусматривает быструю распалубку блоков. В зависимости от пожеланий клиентов может быть использован тот или иной метод производства.

5. Выдержка блоков

Изготовление блоков на оборудовании от «ОКБ Сфера» предусматривает выдержку блоков в запечатанных формах после формовки. При быстрой распалубке блоки сразу же отправляются в зону сушки. Готовый арболит хранится на складе готовой продукции при температуре не ниже 15 градусов тепла.

6. Отгрузка арболита

Арболитовую продукцию отгружаем на деревянных поддонах размером 1×1,2 метра. Вес поддонов со стеновыми и перегородочными блоками равен одной тонне, вес поддонов с армоблоками составляет 500 кг для блоков шириной 30 см и 650 кг шириной 40 см. Отпускная влажность арболита не превышает 25%.

Отпускная влажность арболита не превышает 25%.

Фотогалерея

Фотографии с производственной базы в Краснокамске

древесина для арболита

для производства арболитовых блоков используется горбыль с соседних пилорам

рубительная машина

первый этап переработки древесины, далее щепа измельчается в молотковой дробилке

измельченная щепа

измельченная древесная щепа имеет игольчатую форму

кубитейнеры с минерализатором

в кубитейнерах готовится раствор с сульфатом алюминия

бетоносмеситель

здесь сырьевые компоненты перемешиваются до получения однородной арболитовой массы

вибропресс

вибропрессовальное оборудование для производства арболитовых блоков

общий вид производства

подача сырья, за исключением щепы, осуществляется автоматически

летний склад хранения готовой продукции

при температуре воздуха от 15 градусов продукция допускается к хранению на уличном складе

арболитовые блоки, готовые к отгрузке

готовые арболитовые блоки обматываются стрейч-плёнкой

упакованные поддоны с блоками

вес поддона с блоками не превышает одной тонны

геометрия блоков

на фотографии видна реальная геометрия производимых арболитовых блоков

Документы на сырье

Паспорта качества на используемоё сырье для производства арболитовых блоков

Паспорт качества – цемент

Документ от производителя с указанием результатов испытаний портландцемента и соответствия показателей требованиям нормативного документа.

Увеличить изображение

Паспорт качества – сульфат

Документ от производителя с указанием показателей качества сульфата алюминия и соответствия их требованиям нормативного документа.

Увеличить изображение

Посетить производство

Хотите увидеть арболитовые блоки вживую перед покупкой? Приезжайте к нам на производство!

| Хочу приехать |

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – строительные блоки на основе цемента и древесной щепы. Обладает хорошими характеристиками, которые значительно лучше, чем у опилкотона. В статье пойдет речь о сферах, в которых используются арболитовые блоки, об их преимуществах и недостатках, а также о технологии изготовления.

Содержимое:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Типы арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливки в формы

- Наконечники для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон универсальный строительный материал. Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

- В основе арболитовых блоков лежит древесная стружка. К его размеру и количеству предъявляются жесткие требования, эти два параметра влияют на качество материала и его марку. Кроме того, существуют арболитовые производства, в которых используются стебли хлопчатника, рисовая солома или кора.

- Вяжущим компонентом является цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси в нее добавляют специальные добавки, обеспечивающие быстрое твердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально щепка и цемент плохо сочетаются для отделки качества и равномерной прочности блоков, необходимо правильно поставить производство с четким технологическим процессом.

Важную роль играет длительное и тщательное перемешивание всех компонентов.

Важную роль играет длительное и тщательное перемешивание всех компонентов. - Щепка, отобранная для производства, должна пройти жесткий контроль. Лучше всего подходят сосна, ель или бук. Также важен характер древесины или ранняя или ранняя заготовка. Размер чипа не должен превышать 10 мм в ширину и 25 мм в длину. При соблюдении этих условий материал получится с высокой паропроницаемостью, но прочный.

- Для достижения наилучших показателей теплоизоляции. Смесь готовят из древесной стружки, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если вам нужен более прочный блок для стены с большой несущей нагрузкой, то пропорции вяжущего соответственно изменяются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное — высокие показатели энергоэффективности при возведении наружных стен дома и дешевизна материала. Но из-за малой прочности, скажем так, только для строительства малоэтажных домов.

Но из-за малой прочности, скажем так, только для строительства малоэтажных домов.

Преимущества арболита

- По теплоизоляционным качествам превосходит обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*C).

- Обладает лучшими качествами дерева, но в отличие от него пожаробезопасен. Арболит является трудновоспламеняющимся материалом, который при пожаре образует мало дыма.

- При отапливании дома и последующей системе отопления тепло в помещении будет сохраняться надолго даже при минусовой температуре на улице.

- По своим паропроницаемым характеристикам уступает только дереву. Поэтому в помещении всегда будет хороший микроклимат, даже при повышенной влажности. Именно поэтому этот материал выбирают для строительства сауны или бани.

- Несмотря на низкую прочность (допускается строительство зданий из арболитовых блоков не выше 3-х этажей), хорошо противостоит растягивающим нагрузкам.

- Морозостойкость в зависимости от марки продукта может быть в пределах F25 F50, но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно сокращается.

- Этот недорогой материал легко подогнать под нужные размеры, в нем достаточно прочно удерживаются закрепленные предметы. Это будет лучший вариант для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет сэкономить на фундаменте, так как последний не будет сильно нагружен.

Недостатки арболита

- Низкая прочность сдерживает использование арболитовых блоков в узких рамах. Допускается только малоэтажное строительство, внутренние перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализированных крупных заводов, сегодня по стране существует множество частных небольших компаний, которые изготавливают блоки и продают их по более низким ценам.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя. - Материал, изготовленный по ГОСТу, имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей размеров блоков при кладке швы получаются неровными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Типы арболитовых блоков

Всего выпускается 2 основных вида:

- Конструкционные . Отличается высочайшей плотностью 500-800 кг/куб.м. Он пропорционален содержанию цемента по отношению к щепе. По своим характеристикам подходит для кладки несущих стен и опор. Для большей прочности допускается ее армирование стержнями или сетками.

- Теплоизоляция . Плотность в пределах 500 кг/куб.м.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков . Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще несоответствия превышают эти параметры. Это необходимо учитывать еще на этапе проектирования и расчета необходимого количества материалов. Блоки имеют большие размеры, поэтому скорость строительства высокая.

- Монолитный . Изготавливается непосредственно перед применением непосредственно на строительной площадке. После замеса сразу используют полностью. Этот способ подходит для создания тонкого теплоизоляционного слоя (когда арболит заливают в несъемную опалубку из пенопласта или пенобетона). После заливки придется остановить работу на время схватывания состава.

Это минимум 7 дней.

Это минимум 7 дней.

Технические характеристики арболитовых блоков

- Хотя в арболите дерево наравне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и присваивают класс прочности именно как любому другому бетонному изделию.

По форме арболитовые блоки могут быть:

- с П-образным углублением. Удобен для дверных или оконных туфель с перемычками; Стеновые блоки

- могут быть большими, средними или узкими;

- плотов. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут соответствовать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

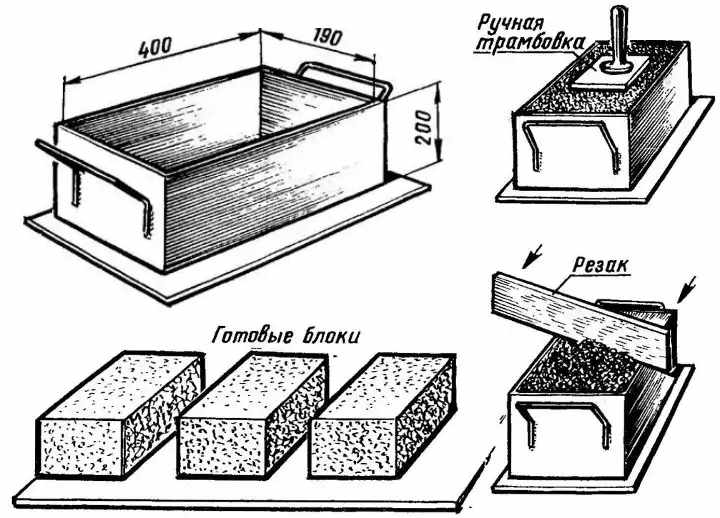

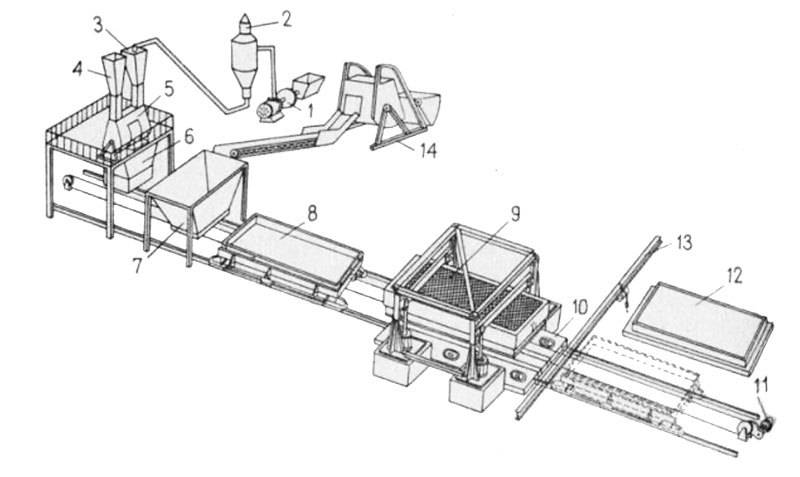

Технология производства арболитовых блоков

Сам технологический процесс достаточно прост, поэтому для небольших построек, таких как сарай или курятник, сделайте своими руками монболитоблок моно. Но из-за медленного застывания состава изготовление займет много времени, особенно если форм для заливки немного. Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Стадии технологического процесса

- Получение древесной щепы . Для этого подходят отходы деревообработки, которые имеются в большом количестве на любой лесопилке. Подойдут практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать о жестких ограничениях в количестве, которые являются основополагающими для качеств арболита. Поэтому производители изготавливают щепу самостоятельно, используя различные дробилки (измельчительные, молотковые, дисковые или роторно-дробильные).

- Пропорции . Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем.

- Соединение компонентов . Сначала соедините щепку и цемент. Вручную лопатой это сделать нельзя, допускается только длительное замешивание в бетономешалке.

- Заполните форму . Готовая смесь на желоб подается в специальные формы из металла или дерева.

- Тромбовка . Это очень ответственный этап, который нельзя пропускать. Здесь используется ручной труд, так как предварительно смесь необходимо проткнуть, чтобы удалить пузырьки воздуха. Далее выполняется пандус на вибростоле.

Совет: Из-за плохого сцепления цемента с крошкой скат должен длиться не более 20 минут, иначе бетон начнет отделяться от крошки и уплотняться на дне.

- Закалка . Возникает в проветриваемых складских помещениях, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе имеется более одного производства арболитовых блоков. Но чаще всего они производятся в кустарных условиях и продаются через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компанию, которая занимается строительством домов из арболита. Как правило, у них всегда есть собственное производство, на котором соблюдены все технологии.

Но чаще всего они производятся в кустарных условиях и продаются через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компанию, которая занимается строительством домов из арболита. Как правило, у них всегда есть собственное производство, на котором соблюдены все технологии.

- Крупнейшее предприятие в России, занимающееся арболитовыми блоками Экодрев. Поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500-6000 руб./м3, а теплоизоляции 4500 руб./м3.

- Ниже цены производителя Арболит Трейд — 5300 руб/м3 с доставкой. Производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод Арболит Также предлагает свою продукцию в большинстве регионов. Цена структурного блока от 4100 руб/м3.

Покупая большие объемы напрямую у производителя, вы всегда можете договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специальное оборудование для арболитовых блоков не требуется, достаточно подготовить стандартные инструменты:

- Бетономешалка;

- большой металлический поддон; Форма

- для заливки арболита; Сепаратор

- . Нужен, если планируется заливка нескольких более мелких блоков или выполнение пустот в одной форме;

- большое сито с вибрацией;

- вибрация или молоток;

- вилы, лопата и ведро;

- мастер в порядке.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Производится двумя способами.

Выработка на открытом воздухе

- Сначала на любой лесопилке приобретают большой объем щепы или щепы. Как правило, его всегда дают бесплатно, нужно только заплатить за доставку.

- Если такой возможности нет или материал есть некачественный, то с помощью рубильной машины (которую можно арендовать) материал заготавливается самостоятельно из пиломатериалов.

- Перед употреблением чипсы выдерживают на открытом воздухе 2-2,5 месяца. За это время пила очистилась от присутствующей в ней сахарозы, что негативно сказывается на качестве готовых блоков (может начаться брожение). За это время стружку несколько раз тормозят и обрабатывают оксидом кальция, переворачивают. Я желаю этого, чтобы воздух попадал в нижний слой. Это предотвратит гниение материала.

Переработка известняка

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепу из расчета 200 л/1м3 щепы. Смешивать 2 раза в день в течение 4 дней.

- Затем просеивают через большое сито, чтобы отделить крупный мусор, и оставляют сохнуть.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса понадобится электрическая бетономешалка. Сначала наливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать несколько минут, для качественного перемешивания.

- Затем чипсы засыпаются и перемешиваются. Она должна промокнуть вся, чтобы не было сухих участков.

- Далее идет очередь цемента. Если засыпать сразу весь объем, неизбежно образуются комочки. Поэтому засыпать в работающую бетономешалку нужно постепенно.

- Не прекращая работы бетономешалки, добавляют весь цемент до образования однородной массы со стружкой. Это возможно только в том случае, если щепа равномерно влажная.

- Готовую арболитовую смесь выкладывают в разъемные формы или опалубку. Если есть виброустойчивость, то процесс сильно упрощается. После заполнения форм остается только дождаться результата и убрать готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным способом для уплотнения чаще всего используется ручной труд.

Для этого подготовьте рамили в виде листа металла размером с ручку.

Для этого подготовьте рамили в виде листа металла размером с ручку. - Форма представляет собой ящик из металла или досок без дна. Установите его на абсолютно ровную поверхность, насыпьте слой смеси и утрамбуйте. Количество слоев зависит от высоты формы. Чем их больше, тем качественнее и долговечнее получится блок. В среднем заливается примерно 5 слоев. Для удаления лишнего воздуха смесь после каждой заливки протыкают вилкой или металлическим стержнем.

- Для наибольшей плотности нужно обрезать таким образом, чтобы выборка была меньше. Лучше всего попеременно чередовать сильное и более слабое давление.

- По окончании излишков раствора убирают кельмой.

- Наилучшая прочность достигается за счет вибрации. В этом случае вам не нужно топтаться вручную. После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут.

- Далее наступает момент сушки. Если прочность арболитового раствора высока, форму разрешается снимать сразу с сырцовых блоков и отправлять на отдых.

А вот с более жидкой консистенцией этого делать нельзя. Так как блок потеряет свою геометрию.

А вот с более жидкой консистенцией этого делать нельзя. Так как блок потеряет свою геометрию. - Технологический процесс предусматривает сушку блоков в течение 2-х суток при температуре 60С. Но в домашних условиях их сушат просто на улице 2-3 недели, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Насадки для изготовления арболитовых блоков

- Готовую щепу можно купить у мелких производителей арболитовых блоков.

- Для более легкого извлечения блока из формы его внутренняя часть отделана гладким материалом, например, линолеумом.

- Для набора прочности блоки должны пройти гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 С.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно несколько упростить.

- Можно сразу делать отделочные блоки. Для этого на сырой блок шпателем по форме наносится слой шпаклевки и разравнивается.

Инновации в строительстве: зеленые технологии — 1389Words

Общие тенденции

- Строительство зеленых зданий является эффективным инструментом повышения устойчивости среды обитания.

- Зеленое строительство развивается во многих направлениях.

- Инновационные решения для зданий с низким энергопотреблением активно разрабатываются и внедряются в современную практику. Элементы «зеленых» зданий – зеленые крыши и зеленые фасады – постоянно совершенствуются.

Определение «зеленое строительство» не просто характеризует тот или иной тип сооружения или использование определенного комплекса архитектурных приемов при его возведении – это понятие подразумевает сложную систему специально разработанных принципов, на основе которых как ведутся строительство и эксплуатация здания (Yilmaz and Bakis, 2015).

Зеленые материалы и технологии

- К «зеленым» технологиям, применяемым в строительстве, можно отнести любые меры, направленные на сохранение окружающей среды.

Однако главное и самое важное – это снижение энергопотребления с целью экономии природных ресурсов и минимизации количества вредных веществ, воздействующих на окружающую среду, при сохранении тепла и уюта в доме (Дыкстра, 2016).

- Фраза «зеленые» строительные материалы имеет несколько значений.

- Их условно можно разделить на две большие подгруппы: органические и энергоэффективные.

- К «зеленым» органическим материалам предъявляются два основных требования. Во-первых, это должны быть переработанные и многоразовые материалы.

- Второй параметр – экологичность.

- «Зеленый» кирпич:

- Сегодня использование зеленого кирпича стало настолько популярной строительной технологией, что он практически полностью заменил традиционные материалы.

- Сырой кирпич изготавливается из переработанных материалов, он очень легкий и обладает улучшенными изоляционными свойствами.

- Сегодня использование зеленого кирпича стало настолько популярной строительной технологией, что он практически полностью заменил традиционные материалы.

Инновационные материалы и технологии – важнейшая основа зеленого строительства. Изменения в разработке и производстве строительных материалов уже сегодня коренным образом меняют строительную отрасль. Современные материалы и решения позволяют достичь высокого уровня энергосбережения, помогают снизить стоимость жизненного цикла объекта и в целом обеспечивают более комфортную и здоровую окружающую среду.

В штаб-квартире LEED пол сделан из дробленого бетона, похожего на мраморную крошку, и дерева, которое лежало на дне реки более 100 лет. Его собирали, сушили и использовали для украшения (Dhir et al., 2019).).

Многие производители под понятие «зеленый» подпадают все материалы, изготовленные из натурального, «экологически чистого» сырья. Но в классическом понимании «зеленые» строительные материалы — это материалы, изготовленные из возобновляемого природного (то есть органического) сырья и с «нулевыми» или минимальными выбросами углекислого газа при их производстве (Kibert, 2016; Magwood, 2017). .

.

Самым популярным материалом, отвечающим этим критериям, является дерево, спектр его применения достаточно широк. То же самое относится и к другим популярным «зеленым» материалам — соломе и камышу, пеньке, целлюлозе и хлопковому утеплителю.

Проблема органических материалов в том, что они пожароопасны, а это значит, что в процессе строительства их необходимо обрабатывать химическими средствами, что нейтрализует экологичность. Например, добавление цемента в древесину снижает экологические свойства конечного материала, но при этом повышает огнестойкость.

Арболит в зеленом строительстве

Очень перспективным новым материалом в этом отношении является арболит – конструкционные блоки из опилок и цемента. Применение цемента значительно повысило пожарную безопасность материала и расширило возможности его применения в гражданском массовом строительстве.

Древесный блок, вернее, арболитовый блок содержит до 85-90 процентов древесных отходов. Так же зависит от марки. Благодаря этому такие блоки по праву считаются одним из самых экологически чистых строительных материалов. По сути, это дерево в бетоне. Сочетание этих ингредиентов дает сильный эффект. По тепло- и звукоизоляции арболитовые блоки превосходят кирпич почти в 4-5 раз, а керамзитобетонные – в 2-3 раза.

Так же зависит от марки. Благодаря этому такие блоки по праву считаются одним из самых экологически чистых строительных материалов. По сути, это дерево в бетоне. Сочетание этих ингредиентов дает сильный эффект. По тепло- и звукоизоляции арболитовые блоки превосходят кирпич почти в 4-5 раз, а керамзитобетонные – в 2-3 раза.

Свойства арболита

Арболит очень теплоемкий – при нагревании поглощает тепло, а при охлаждении отдает. Благодаря этому свойству микроклимат в помещении относительно стабилен днем и ночью.

В арболитовом помещении при нагреве сначала будет прогреваться окружающий воздух, а потом только стены. Теплоемкость арболитовых панелей и блоков составляет около 2,3 кДж/кгК. Это выше, чем воздушный индекс (Dhir et al., 2019).

Размеры стандартного блока 500 х 250 х 300 миллиметров. Вес 1 кв. м арболитовой стены не превышает 200 кг при толщине стены всего 30 см (Subramaniam, Subasinghe, Fonseka, 2015).

Благодаря этой массе фундамент можно сделать облегченным. При этом важными являются такие характеристики, как достаточно высокий предел прочности – ее предел прочности при изгибе и повышенная устойчивость к ударным нагрузкам, морозостойкость (F25 – F50), неподверженность влиянию гнилей, бактерий, грызунов (Han, Чжан и Оу, 2017 г.).

При этом важными являются такие характеристики, как достаточно высокий предел прочности – ее предел прочности при изгибе и повышенная устойчивость к ударным нагрузкам, морозостойкость (F25 – F50), неподверженность влиянию гнилей, бактерий, грызунов (Han, Чжан и Оу, 2017 г.).

Благодаря этим характеристикам арболит нашел широкое применение в строительстве в северных регионах.

Деревобетонные дома практически никогда не бывают сырыми. Стены «дышат», воздухообмен с окружающей средой не нарушается. Пожароопасность таких построек очень низкая, даже несмотря на высокое содержание органических компонентов. 0,8 – 1,5 часа – это показатель огнестойкости арболитовых зданий (De Luca, Carbone, and Nagy, 2017).

Применение в строительстве:

Арболитобетон марок: 5, 10, 15, 25, 35 и 50. Теплоизоляционный (до 500 кг на 1 м3), конструкционный (500 – 850 кг на 1 м3) ( Аруова, 2018).

Блоки и стеновые панели являются основными конструкционными элементами, изготавливаемыми из арболита. Размеры блоков обычно составляют 500 х 200 х 300 миллиметров (для возведения наружных стен) и 500 х 200 х 200 миллиметров (для возведения перегородок внутри). Панели более массивные – 2300 х 1200 миллиметров, и толщиной 200 – 280 миллиметров. Обычно они используются для теплоизоляции (Dhir, et al., 2019).). Вышеуказанные размеры для панелей и блоков не являются стандартными. Заказчик сам может выбрать нужные ему размеры.

Размеры блоков обычно составляют 500 х 200 х 300 миллиметров (для возведения наружных стен) и 500 х 200 х 200 миллиметров (для возведения перегородок внутри). Панели более массивные – 2300 х 1200 миллиметров, и толщиной 200 – 280 миллиметров. Обычно они используются для теплоизоляции (Dhir, et al., 2019).). Вышеуказанные размеры для панелей и блоков не являются стандартными. Заказчик сам может выбрать нужные ему размеры.

Арболит Общие преимущества

Стоимость стены из арболита дешевле керамзитобетонной плиты и кирпича, утепленного минеральной ватой, более чем в 2 раза.

Кроме того, значительно снижаются затраты на строительство фундамента, так как вес арболита намного меньше, чем кирпичной кладки. Стоимость дома почти в 2-3 раза ниже, чем кирпичного (Сабнис, 2015).

Интерес к арболиту особенно возрос за последние пять лет (Subramaniam, Subasinghe, and Fonseka, 2015). Этому способствуют возрастающие требования к жилью с точки зрения экологии, энергоэффективности и пожарной безопасности. Что касается экологичности, то в арболитовых домах легко дышится, а паропроницаемость такова, что воздух в помещении постоянно обновляется.

Что касается экологичности, то в арболитовых домах легко дышится, а паропроницаемость такова, что воздух в помещении постоянно обновляется.

Заключение

- Блоки арболитовые применяются как в промышленном, так и в гражданском строительстве для:

- укрепление стен.

- возведение несущих конструкций.

- теплоизоляция зданий и сооружений.

- При использовании арболита вы получите следующие неоспоримые преимущества:

- Сокращение затрат на строительство дома за счет оптимизации финансовых и энергетических затрат.

- Значительно сократить время строительства здания.

- Уменьшить общую массу здания.

- Улучшите качество жизни с помощью экологичных строительных материалов.

Таким образом, использование арболита обеспечивает значительные экономические, экологические и социальные преимущества.

Любой отделочный материал легко ложится на арболит. Все эти свойства арболита делают его одним из самых популярных строительных материалов.

Все эти свойства арболита делают его одним из самых популярных строительных материалов.

Здания из арболита возводились даже в крайне суровых условиях Антарктиды.

В многоэтажных домах арболит может применяться в качестве заполнения проемов, при монолитном железобетонном каркасе здания.

Ссылки

Аруова, Л. (2018) «Производство арболитных строительных изделий с использованием солнечной энергии», Журнал исследований и разработок в области машиностроения , 41 (2), стр. 49-55.

Де Лука П., Карбоне И. и Надь Дж. (2017) «Зеленые строительные материалы: обзор современных исследований инновационных материалов», Journal of Green Building , 12(4) , стр. 141-161.

Дхир, Р. К. и др. (2019) Устойчивые строительные материалы: переработанные заполнители . Кембридж: Издательство Вудхед.

Дайкстра, А. (2016) Зеленое строительство: введение в меняющуюся отрасль . Лондон: Книги Киршнера.

Хан Б., Чжан Л.