Вернуться к: Газобетонные блоки Цена: Цена / кг: Скачать актуальный прайс-листПроизводитель: По вопросам заказа и покупки строительного материала обращайтесь по телефону +7 (905) 497 79 79 ОписаниеВсе разработки, которые появляются в строительной сфере, направлены на облегчение работы строителей и уменьшение стоимости строительных материалов, при сохранении срока службы объектов. Один из ярких примеров этого утверждения – газобетонный блок.Что такое газобетон?Газобетон – это сравнительно новая строительная технология, принцип которой заключается в изготовлении бетона из:

Газобетон широко используется в строительстве коммерческих и жилых зданий разного назначения и этажности. Газобетон может быть применим как для несущей конструкции, так и для межкомнатных перегородок и в качестве перемычек. Газобетон широко используется в строительстве коммерческих и жилых зданий разного назначения и этажности. Газобетон может быть применим как для несущей конструкции, так и для межкомнатных перегородок и в качестве перемычек.

Производство автоклавного газобетонаЕсли вы собираетесь приобрести газобетонные блоки – обратите внимание на несколько важных нюансов.

Однако в соответствии с описанием и техническими свойствами газобетона, дома из газобетонных блоков уверенно служат владельцам уже более 80 лет, а ориентировочный срок эксплуатации достигает 150 лет. Однако в соответствии с описанием и техническими свойствами газобетона, дома из газобетонных блоков уверенно служат владельцам уже более 80 лет, а ориентировочный срок эксплуатации достигает 150 лет.

Описание технологии производства газобетонаСуществует две основных технологии изготовления газобетона: неавтоклавный и автоклавный способ.Автоклавный газобетон изготавливают в специальных печах (автоклавах), где они проходят обработку высоким давлением и температурой. Неавтоклавные блоки твердеют сами по себе. Форма готовых изделий может быть разная: от привычных параллелепипедов до арочных и U-образных блоков. Производство газобетона требует строго соблюдения рецептуры и процесса обработки материала. От того на сколько качественное оборудование использует производитель и на сколько добросовестно выполнена вся процедура, зависит его качество, надежность и цена на газобетон. |

Технология применения газобетона (инструкция)

1. На время строительства и хранения рекомендуется размещать поддоны на ровной проветриваемой площадке. Штабелировать не более 2 поддонов по высоте. В ненарушенной заводской упаковке, либо накрыть сверху от излишнего намокания.

2. Во избежание механических повреждений, выгрузку и подъем поддонов необходимо осуществлять с использованием мягких строп или специальной траверсы. При применении мягких строп разгрузо-погрузочные работы производить по одному поддону.

При применении мягких строп разгрузо-погрузочные работы производить по одному поддону.

3. Оптимальным фундаментом для дома из газобетонных блоков является монолитная фундаментная армированная плита. Толщина плиты определяется проектом. Армируется в две сетки из композитной арматуры d=10 мм, шаг 200х200 мм. Если применяется стальная арматура, то диаметр ø 14 мм. Плита утепляется снизу и сбоку.

Толщина плиты определяется проектом. Армируется в две сетки из композитной арматуры d=10 мм, шаг 200х200 мм. Если применяется стальная арматура, то диаметр ø 14 мм. Плита утепляется снизу и сбоку.

4. Фундаментная плита обязательно утепляется с торца Пеноплэксом (минимум 2 слоя по 50 мм). В случае устройства «теплого пола» в плите, добавляется утепление Пеноплэксом под плитой (минимум 2 слоя по 50 мм).

5. Другой вариант утепления: теплый контур (Пеноплэкс, минимум 2 слоя по 50 мм) замыкается поверх фундаментной плиты, поверх утеплителя выполняется стяжка «теплого пола».

6. Ленточный монолитный армированный фундамент является наиболее распространенным. Глубина заложения, количество стержней арматуры и ее сечение определяют проектом. Рекомендуется применять стальную арматуру.

7. При устройстве «полов-по-грунту» необходимо замкнуть теплый контур (Пеноплэкс, минимум 2 слоя по 50 мм) под стяжкой «теплого пола»

8. При устройстве деревянных полов необходимо обеспечить пароизоляцию деревянных конструкций и утеплителя. Утепление полов рекомендуется выполнять минералловатными плитами. Подшивку пола снизу рекомендуется выполнять фибролитовыми плитами.

При устройстве деревянных полов необходимо обеспечить пароизоляцию деревянных конструкций и утеплителя. Утепление полов рекомендуется выполнять минералловатными плитами. Подшивку пола снизу рекомендуется выполнять фибролитовыми плитами.

9. Вокруг жилого дома рекомендуется устраивать теплую отмостку. Для этого применяется Пеноплэкс 50 мм.

10. Для приготовления клея в ведро с отмеренным количеством воды, при постоянном перемешивании дрелью, с миксером (см. инструменты), постепенно добавляется клей Krasland ГАЗОБЕТОН-1. В ходе работы сухую смесь периодически перемешивают для поддержания однородной консистенции раствора.

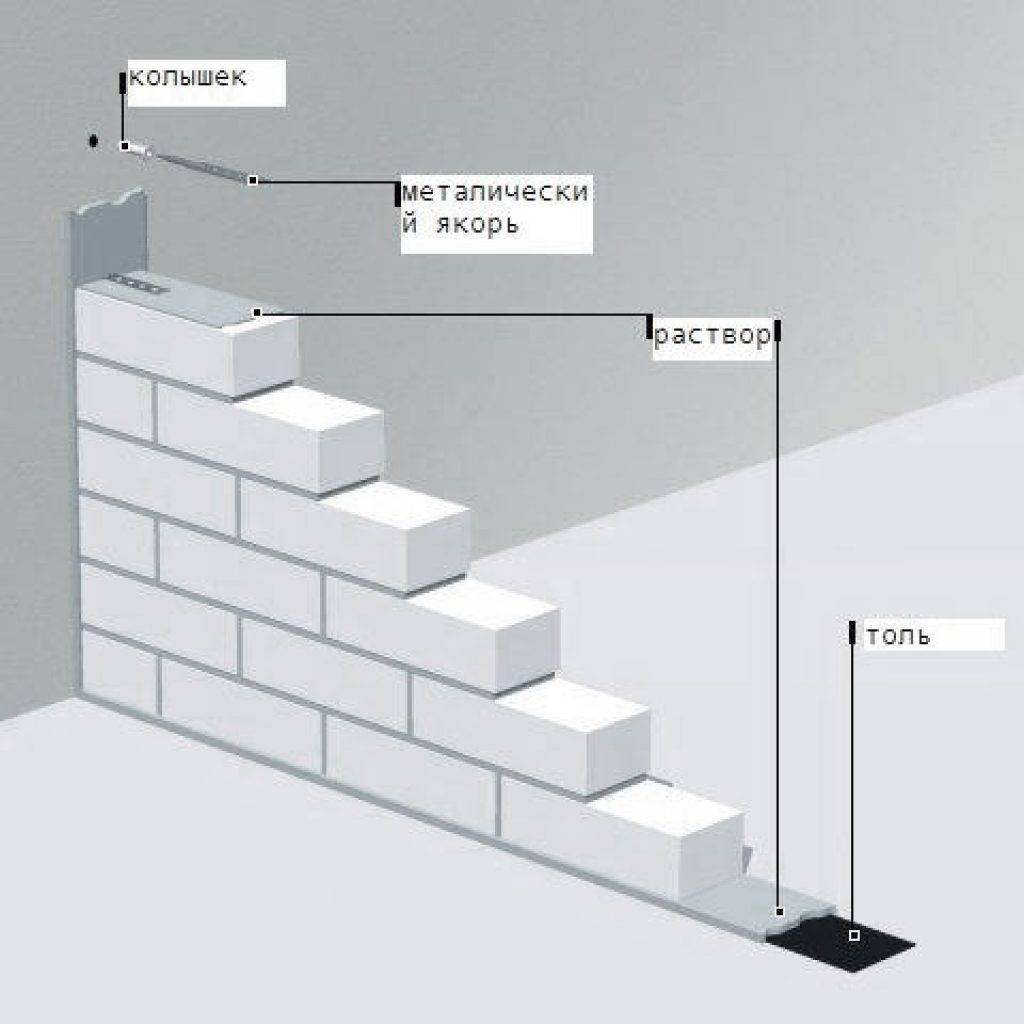

11. От выполнения кладки первого ряда блоков зависит качество всего дома. Между фундаментом и кладкой необходимо выполнить гидроизоляцию по внешней отметке фундамента. Первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора Krasland МАСТЕР

12. К кладке следующего ряда блоков можно приступать после схватывания раствора предыдущего ряда (т. е. через 1-2 часа). Кладка начинается с угла перевязкой блоков, смещение рядов должно быть не менее 10-20 см.

е. через 1-2 часа). Кладка начинается с угла перевязкой блоков, смещение рядов должно быть не менее 10-20 см.

13. Установка каждого блока контролируется по уровню и шнуру-причалке. Для точного позиционирования блоков в кладке используется резиновая киянка (см. инструменты)

14. На торцевые стороны блока (тычок) наносить клей с помощью кельмы (см. инструменты), равномерно распределяя его по всей плоскости, при этом захваты клеем заполнять не обязательно.

15. При использовании блока с системой паз-гребень тычок промазывается по 5 см слева и справа от паз-гребня. Паз-гребень и захват для рук клеем не промазываются.

16. В случае если длина участка стены не кратна величине целого блока, необходимо устанавливать доборный блок, изготовленный по месту путем обрезки целого блока. Доборный блок рекомендуется изготавливать длинной не менее 200 мм и устанавливать между двух целых блоков.

17. Доборные блоки легко выпиливаются при помощи ножевки (см. инструменты). Для обеспечения точности резки блоков и соблюдения прямых углов применяется угольник (см. инструменты)

инструменты). Для обеспечения точности резки блоков и соблюдения прямых углов применяется угольник (см. инструменты)

18. Приготовление клея при помощи зубчатой каретки или кельмы для клеевого раствора ( см. инструменты), подбираемых в зависимости от ширины блоков, наносится на поверхность 2-3 блоков, не оставляя свободных зон.

19. После завершения очередного ряда блоков поверхность выравнивается с помощью рубанка для газобетона (см. инструбенты). Перепады между соседними блоками не допускаются.

20. Первый и каждый 3-й ряд кладки необходимо армировать (для сейсмичных районов каждый 2-й ряд). В штробу, предварительно подготовленную ручным штроборезом (см. инструменты) и обеспылену. С помощью щетки-смётки (см. инструменты), заполнить клеевым раствором и уложить арматуру. Клей должен полностью покрывать арматуру. Излишки клея удаляются.

21. Вместо стержневой арматуры для армирования кладкидопускается применение композитной армирующей сетки, с тем же шагом по высоте, что и для стержневой арматуры. На углах и пересечениях стен, а также при стыковке сетка укладывается с перехлестом.

На углах и пересечениях стен, а также при стыковке сетка укладывается с перехлестом.

22. На углах и пересечениях стен армирование выполнять неприрывно с загибом по форме стены. Для армирования использовать стальную или композитную арматуру периодического профиля. Стальная d=8мм, композитная d=6мм. При стыке арматуры увязывается хомутами или вязальной проволокой.

23. Внутренние несущие стены и перегородки монтируются с перевязкой с несущими стенами для большей прочности конструкций. Армирование внутренних стен и перегородок связывается с наружными стенами.

24. В случае, если перегородки выполняются после монтажа несущих стен, необходимо укладывать мелкопористую битумную полимерную ленту. Для улучшения звукоизоляции в месте примыкания к боковой стене также уложить уплотняющую ленту из мелкопористого материала.

25. Внутренние стены армировать так же, как наружные стены. Для армирования стен толщиной 180 мм или менее использовать один стержень d 8 мм. Для стен толщиной более 180 мм использовать два стержня или композитную армирующую сетку.

Для стен толщиной более 180 мм использовать два стержня или композитную армирующую сетку.

26. Каждый второй ряд перегородки и наружные стены связать оцинкованной стальной перфорированной лентой, ранее установленной в несущей стене. Внутренние и наружные несущие стены перевязывать кладкой или с применением Т-образных анкеров.

27. Перемычки из U-образных газобетонных блоков

28. Для перекрытия оконных и дверных проемов из U-образных блоков формируются перемычки нужной длины с учетом ширины проема. Для этого над оконным или дверным проемом устанавливается опалубка из деревянного бруса или металлических профилей.

29. На торцевую сторону U-образных блоков наносится клей для газобетона

30. В выемку U-образных блоков укладывается арматурный каркас. Диаметр арматуры и марка бетона для заполнения подбирается по расчету в зависимости от воспринимаемой нагрузки.

31. U-образный блок заполняется тяжелым бетоном.

32. Общая схема срорной перемычки из U-образных блоков

33. На участке опирания перемычек наносится клей при помощи зубчатой каретки или кельмы для клеевого раствора (см. инструменты). Опирание перемычки должно оставлять не менее 200 мм (для сейсмических раойнов смотреть слайд №55)

34. Для точного выреза оконного проема необходимо использовать направляющую рейку, выставленую и закрепленную по краю проема.

35. Оконные и дверные проемы сложной формы легко вырезаются ножовкой по газобетону (см. инструменты)

36. Для формирования необходимого наклона кладки использовать ножовку и рубонок для газобетона (см. инструменты). Поверх стены устраивается антисейсмический (армированный) пояс с применением U-образных блоков.

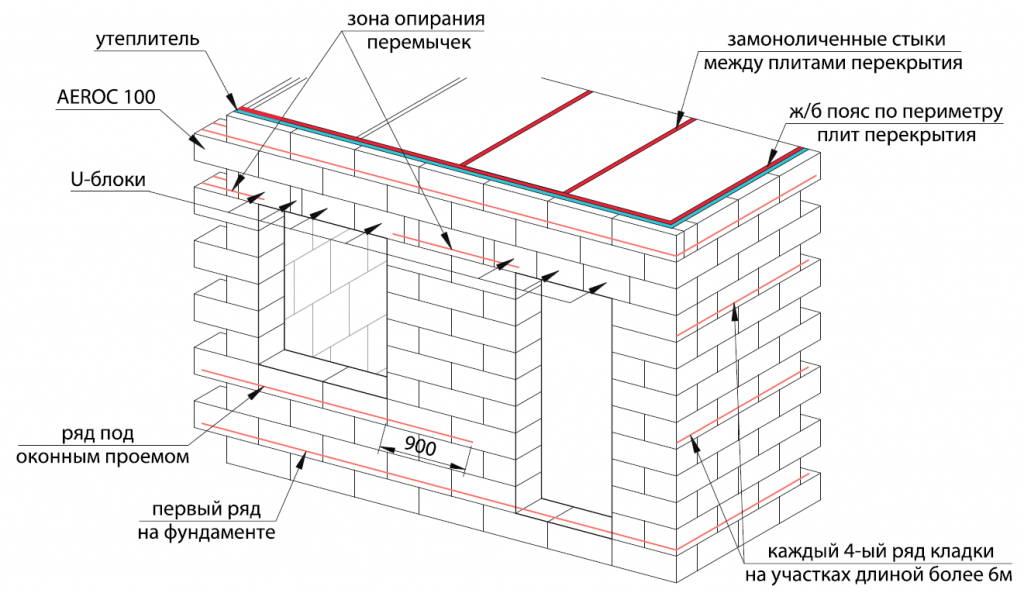

37. Верхний ряд блоков под перекрытием выкладывается из U-образных блоков. По всему периметру в U-образных блоках монтируется арматурный каркас. Затем выемка U-образных блоков заливается тяжелым бетоном (по принципу монтажа перемычек)

38. При устройстве перекрытия из железобетонных пустотных плит, плиты укладываются на сейсмический (армированный) монолитный пояс выплненный из U-блоков, с последующейобвязкой и замоноличиванием плит в единый диск жесткости

При устройстве перекрытия из железобетонных пустотных плит, плиты укладываются на сейсмический (армированный) монолитный пояс выплненный из U-блоков, с последующейобвязкой и замоноличиванием плит в единый диск жесткости

39. Насыпной утеплитель из автоклавного газобетона применяется как уклонообразующая теплоизоляционная засыпка плоских кровлей. Толщина слоя определяется проектом.

40. Насыпной утеплитель из автоклавного газобетона применяется как теплоизоляционная засыпка чердачных перекрытий. Толщина слоя определяется проектом.

41. Насыпной утеплитель из автоклавного газобетона применяется как пожаробезопасная теплоизоляционная засыпка печных проходов через деревянные перекрытия. Толщина слоя определяется проектом.

42. Насыпной утеплитель из автоклавного газобетона отлично подходит для устройства теплоизолирующих засыпных конструкций (завалинка). Толщина слоя определяется проектом.

43. Насыпной утеплитель из автоклавного газобетона применяется как дринажный материал для водоотвода с придомовой территории. Толщина слоя определяется проектом.

Толщина слоя определяется проектом.

44. при устройстве деревянных перекрытий, балки перекрытий должны опираться на антисейсмический (армированный) монолитный пояс из U-образных блоков.

45. При устройстве монолитного железобетонного перекрытия антисейсмический (армированный) пояс не выполняется. Шпильки для крепления мауэрлата выпускаются с шагом 1000 мм, либо мауэрлат закрепляется анкерами.

46. В зданиях до 2х этажей включительно для площадок с сейсмичностью 7 баллов и в одноэтажных зданиях для площадок с сейсмичностью 8 баллов при расстояниях между стенами не более 6 м в обоих направлениях допускается устройство деревянных перекрытий (покрытий)

47. Длина опирания деревянных балок на стены из штучных материалов и бетона болжна быть не менее 200 мм. Для расспределения нагрузок от балок, опирание производится на армированный железобетонный антисейсмический пояс

48. Опорные части балок должны быть надежно закрепленыв несущих конструкциях здания. Часть балки заводимая в кладку, должна быть гидроизолирована. Торец балкиоставить открытым.

Часть балки заводимая в кладку, должна быть гидроизолирована. Торец балкиоставить открытым.

49. Балки перекрытий (покрытий) следует конструктивно связывать с антисейсмическим поясом и устраивать по нимсплошной дощатый диагональный настил.

50. Армирование перегородок армирующей композитной сеткой производится также, как и несущих стен

51. Необходимо армировать первый и каждый второй последующий ряды кладки газобетонных блоков. Для стен толщиной 400 мм необходимо применять не менее двух стержней d 8 мм

52. В районах с сейсмичностью 7, 8 и 9 баллов необходимо устройство вертикальных железобетонных включений в местах пересечения несущих стен, а также в стенах протяженностью более четырех метров с шагом 3-4 метра на всю высоту, предусмотрев заранее арматурные выпуски из фундамента (не менее 4 d 16 мм). Сечение вертикальных железобетонных включений, как правило, принимают не менее 200х200 мм.

53. Следует армировать зоны под оконными проемами. Арматура должна быть заведена на 900 мм в каждую сторону от края проема.

Следует армировать зоны под оконными проемами. Арматура должна быть заведена на 900 мм в каждую сторону от края проема.

54. В уровне перекрытия необходимо устраивать антисейсмический пояс с армированием не менее 4 d 10 мм по всем несущим стенам. Антисейсмический пояс и вертикальные железобетонные включения связать между собой. В зданиях с монолитными железобетонными перекрытиями антисейсмические пояса в уровне этих перекрытий не устраиваются.

55. На участки опирания перемычек наносится клей при помощи зубчатой каретки или кельмы для клеевого раствора (см. инструменты). При ширине проема до 1500 мм глубина опирания должна составлять 250 мм, а свыше 1500 мм — не менее 350 мм.

56. Оштукатуривание внутри следует проводить послеполного высыхания кладки (через 2-3 месяца). Перед оштукатуриванием поверхность стены из газобетона обработать укрепляющей пропиткой для внутренних и наружных работ Krasland G02 с увеличенным содержанием дисперсии.

57. Просохшую после пропитки поверхность оштукатурить суперпластичной цементной штукатуркой с фиброволокнами Krasland ГАЗОБЕТОН-2 (толщина слоя 1-3 см). Рекомендуем применять штукатурную сетку.

58. После высыхания штукатурного слоя нанести укрепляющую акриловую пропитку Krasland-301 с увеличенным содержанием дисперсии.

59. После высыхания пропитки провести финишное выравнивание цементной шпатлевкой Krasland ФИНИШ

60. Допускается выполнять финишное выравнивание полимерной шпатлевкой Krasland ПОЛИМЕР

61. После высыхания шпатлевки нанести на поверхность грунтовку Krasland 302 c увеличенным содержанием дисперсии

62. Поверхность готова для нанесения интерьерной краски или поклейки обоев.

63. Оштукатуривание фасада следует проводить после просыхания штукатурки внутри. Перед оштукатуриванием поверхность стены их газобетона пропитать укрепляющей пропиткой Krasland G02 с увеличенным содержанием дисперсии

64. Просохшую после пропитки поверхность оштукатурить тонкослойной гидрофобной цементной штукатуркой Krasland ГАЗОбЕТОН-3 с использованием штукатуркной сетки (толщина слоя 0,5 — 1 см)

Просохшую после пропитки поверхность оштукатурить тонкослойной гидрофобной цементной штукатуркой Krasland ГАЗОбЕТОН-3 с использованием штукатуркной сетки (толщина слоя 0,5 — 1 см)

65. На высохшую поверхность нанести укрепляющую пропитку Krasland 301 с увеличенным содержанием дисперсии

66. После высыхание приписки провести финишное выравнивание полимерно-цементной влагостойкой фасадной шпатлевкой Krasland ФИНИШ.

67. После высыхания шпатлевки прогрунтовать поверхность грунтовкой Krasland 302 с увеличенным содержанием дисперсии.

68. Окрасить после высыхания гидрофобной силиконо-акриловой краской Krasland F01

69. Обработать поверхность укрепляющей пропиткой для внутренних и наружных работ Krasland G02 с увеличенным содержанием дисперсии, и дать просохнуть

70. После высыхания грунтовки нанести на стену заранее заколерованное текстурное покрытие RUGOSO используя хоппер-пистолет, шпатель или кельму. После нанесения сформировать необходимый рельеф.

После нанесения сформировать необходимый рельеф.

71. Крепление кронштейнов системы навесного вентилируемого фасада производить с помощью анкеров. После крепления кранштейнов произвести монтаж профиля.

72. Установка панелей на систему навесного вентилируемого фасада

73. Монтаж металлосайдинга на систему навесного вентилируемого фасада

74. Крепление облицовки производится при помощи системы гибких связей. Связи устанавливать с указанным шагом в шахматном порядке. В качестве связей лопускается применение оцинкованной стальной перфоленты. Шаг установки сохраняется.

75. Крепление гибких связей в тело газобетонного блока производится анкерным элементом, крепление в кирпичную кладку — утапливанием связи в слой цементно-песчаного раствола.

76. Гибкие связи обеспечивают создание вентирируемого зазора в 30-50 мм между несущей стеной из газобетона и облицовкой из кирпича.

77. Для связи с несущей стены из газобетона и облицовочной кирпичной кладки можно применить кладочную базальтовую сетку. Сетка применяется на стадии кладки.

Для связи с несущей стены из газобетона и облицовочной кирпичной кладки можно применить кладочную базальтовую сетку. Сетка применяется на стадии кладки.

78. Крепление гибких связей в тело газобетонного блока производится анкерным элементом на глубину не менее 80 мм, крепление в кирпичную кладку — утапливанием связи в слой цементно-песчаного раствора.

79. Гибкие связи обеспечивают создание вентирируемого зазора в 30-50 мм между несущей стеной из ггазобетона и облицовкой из кирпича. В кирпичной кладке необходимо устраивать продухи понизу и поверху, для циркуляции воздуха, 75 см2 на 20 м2 кладки.

Многие долго и придирчиво выбирая материалы для стен, упускают важность выбора утеплителя для крыши или перекрытия. Между тем, по статистике, более 40% теплопотерь приходится на некачественно утепленные перекрытия и кровли. В результате постоянных утечек тепла на кровлях образуются наледи, снеговая масса утяжеляется и возрастают нагрузки на кровельные конструкции, что опасно обрушением, а расчистка снежных навалов также затруднена по причине оледенения и прилипания к крыше.

Между тем, по статистике, более 40% теплопотерь приходится на некачественно утепленные перекрытия и кровли. В результате постоянных утечек тепла на кровлях образуются наледи, снеговая масса утяжеляется и возрастают нагрузки на кровельные конструкции, что опасно обрушением, а расчистка снежных навалов также затруднена по причине оледенения и прилипания к крыше.

Для того чтобы избежать всех вышеперечисленных проблем необходимо качественно утеплять перекрытие. И к утеплителю конечно же применяются следующие требования:

- он должен быть долговечным – не терять свои свойства со временем,

- он должен быть легким – чтобы не создавать значительную нагрузку на перекрытие,

- он должен быть негорючим – т.к. по потолкам нередко прокладываются кабельные трассы,

- он должен быть эффективным – справляться с утеплением минимальным количеством,

- он должен быть экологичным – дом строится «на века!».

Для утепления плоских кровель, и чердачных перекрытий удобнее всего применять насыпной утеплитель из автоклавного газобетона, как долговечный и эффективный утеплитель.

Насыпной утеплитель из газобетона является уникальным тепло- и звукоизоляционным материалом. Он не содержит вредных для человека примесей, не горит, не гниет. Благодаря своей паропроницаемости, способен «дышать», выравнивая влажность в помещении с влажностью окружающей среды, что создает благоприятный микроклимат. Дробленную крошку из ячеистого бетона применяют как утеплитель кровли и пола. Она является прекрасным заменителем керамзита и при этом намного дешевле.

Варианты утепления чердачного перекрытия:

Характеристики:

- Фракция, мм 10 – 40

- Насыпная плотность, кг/м³ (не более) 400

- Расчетный коэффициент теплопроводности λб, Вт/м ºС (не более) 0,08

- Прочность (сдавливанием в цилиндре), МПа (не менее) 0,5

- Группа горючести НГ

Область применения:

- Теплоизоляционная засыпка полов, чердачных перекрытий и пазух многослойных ограждающих конструкций;

- Уклонообразующая засыпка плоских кровель;

- Звукоизоляционная подсыпка перекрытий, отделяющих встроенные помещения коммерческого назначения от жилых помещений;

- Водоудерживающий пористый наполнитель при устройстве стяжек и бетонных подготовок;

- Может использоваться в качестве сорбента для удаления проливов масел, нефтепродуктов, кислот и щелочей;

- Для утепления и дренирования дорожных одежд, особенно для бетонных сборных дорожных и аэродромных покрытий, укладываемых по слою песка, посыпанного поверх щебня;

- Может служить дренажным материалом для устройства водоотвода с придомовой территории и при мелиорации сельскохозяйственных угодий;

Преимущества:

- В отличие от керамзита и большинства других насыпных утеплителей, газобетонная крошка, за счет высокой шероховатости поверхности и неправильной формы частиц, не «осыпается».

По сформированному уклону можно спокойно ходить, не опасаясь «растоптать» выглаженную поверхность. Низкая теплопроводность.

По сформированному уклону можно спокойно ходить, не опасаясь «растоптать» выглаженную поверхность. Низкая теплопроводность. - Относится к группе негорючих материалов (по ГОСТ 30244).

- Является экологически чистым материалом, как и автоклавный газобетон.

Форма отгрузки:

- Биг-беги по 1.2 м3

Формирование уклона плоской кровли:

Инструкция по применению крошки газобетона в качестве насыпного утеплителя

будет улавливать CO2 из воздуха в бетоне со сверхнизким содержанием углерода

22 марта 2023 г. | Освещение в СМИ

Первая в своем роде инициатива компаний CarbonBuilt, Aircapture и Block-Lite направлена на сокращение выбросов углекислого газа при производстве бетона на 70 %.

Мария Галуччи | Оригинальная статья: Canary Media

В течение последних двух столетий почти весь бетон, используемый в зданиях, мостах, плотинах и дорогах, скреплялся ключевым ингредиентом: портландцементом. Сплав известняка и глины вездесущ, недорог и чрезвычайно углеродоемок в производстве.

Сплав известняка и глины вездесущ, недорог и чрезвычайно углеродоемок в производстве.

В последнее время как стартапы, так и известные строительные фирмы начали разрабатывать способы превращения наиболее широко используемого в мире строительного материала в бетон с ультранизким содержанием углерода.

Пилотные и коммерческие предприятия пытаются опробовать технологии, которые могут помочь сократить выбросы в одной из самых трудно поддающихся обезуглероживанию отраслей экономики.

Теперь на пыльной промышленной площадке во Флагстаффе, штат Аризона, начинается новая инициатива по производству высокотехнологичного низкоуглеродистого бетона.

Ранее в этом месяце семейная каменная компания Block-Lite объявила о планах производства бетона путем объединения альтернативного цементного процесса CarbonBuilt с технологией Aircapture, удаляющей углекислый газ с неба.

Три партнера получили грант в размере 150 000 долларов США от 4 Corners Carbon Coalition, сети местных органов власти в Колорадо, Юте, Аризоне и Нью-Мексико, на проектирование первого в своем роде предприятия по производству бетона со сверхнизким содержанием углерода.

Компании планируют модернизировать одно из предприятий Block-Lite и начать производство в 2024 году. Первоначально завод будет производить 30 000 метрических тонн бетона со сверхнизким содержанием углерода в год, а также удалять около 500 тонн атмосферного CO 2 ежегодно.

Ожидается, что новые процессы сократят общие выбросы при производстве бетона более чем на 70 процентов, по словам разработчиков.

Эксперты говорят, что такие инициативы, как инициатива в северной Аризоне, предлагают многообещающее решение для немедленного сокращения, по крайней мере, части огромных выбросов в отрасли.

Сегодня в мире производится более 4 миллиардов метрических тонн цемента в год, и в результате на производство цемента приходится от 7 до 8 процентов мирового CO 2 выбросы. Это больше, чем ежегодные выбросы от воздушных и морских перевозок вместе взятых.

Однако ни прямое улавливание воздуха, ни бетон, отвержденный CO 2 , не смогут полностью решить технические и финансовые проблемы, связанные с трансформацией глобальной энергоемкой промышленности. Даже если обе технологии станут массовыми, производителям бетона все равно придется разрабатывать другие методы и материалы, чтобы в буквальном смысле слова построить нашу современную экономику.

Даже если обе технологии станут массовыми, производителям бетона все равно придется разрабатывать другие методы и материалы, чтобы в буквальном смысле слова построить нашу современную экономику.

«Чтобы добиться полной декарбонизации цемента и бетона, нужно сделать гораздо больше», — сказал Ану Хан, заместитель директора по науке и инновациям некоммерческой организации Carbon180, занимающейся удалением углекислого газа.

Тем не менее, добавила она, «Если мы можем что-то сделать сегодня, чтобы обезуглерожить отрасль, нам нужно предпринять эти шаги».

Сокращение выбросов углерода для производства бетона со сверхнизким содержанием углерода

Чтобы очистить строительную отрасль, компании работают над устранением двух основных источников выбросов цемента, согревающих планету.

Около 40% приходится на сжигание угля, газа и нефти для нагрева печей до палящих температур — до 1450 градусов Цельсия, горячее расплавленной лавы. Меньшая доля приходится на использование электричества для питания машин и перевозки грузов грузовиками. Компании экспериментируют с использованием водорода, электрического плазменного нагрева и биомассы, чтобы заменить ископаемое топливо.

Компании экспериментируют с использованием водорода, электрического плазменного нагрева и биомассы, чтобы заменить ископаемое топливо.

Остальные 60 % выбросов цемента происходят в результате химического процесса обжига. При нагревании известняк распадается на составные части оксида кальция и CO 9.0021 2 .

Одним из способов борьбы с этими выбросами без изменения современных методов производства цемента является улавливание углерода из дымовых газов цементного завода.

Крупные производители, в том числе Mitsubishi Heavy Industries, разрабатывают испытательные блоки, которые можно устанавливать непосредственно на существующее оборудование. Но некоторые стартапы, такие как CarbonBuilt, Brimstone Energy и Sublime Systems, пытаются избежать таких выбросов, в первую очередь, отказываясь от известняка или резко сокращая использование портландцемента.

«Если мы хотим обезуглерожить бетон в ближайшее время, нам нужно использовать гораздо меньше цемента.

Другие способы решения этой проблемы займут слишком много времени и будут слишком капиталоемкими». — Рахул Шендуре, генеральный директор CarbonBuilt

Собственный подход CarbonBuilt заключается в создании нового вида цемента с использованием богатых кальцием промышленных отходов, которые затем смешиваются с водой и заполнителями.

Смесь прессуют в формы и помещают в камеру с регулируемой температурой. Затем CarbonBuilt пропускает CO 2 в камеру, вызывая химическую реакцию, в результате которой образуется твердый бетон, а углерод постоянно задерживается в блоках.

Гаурав Сант, основатель CarbonBuilt, ранее сравнивал этот процесс с выпечкой теста для печенья в конвекционной печи.

Сформировавшись в инженерной школе Калифорнийского университета в Лос-Анджелесе в 2014 году и распустившись в 2019 году, компания CarbonBuilt продемонстрировала свою технологию бетона со сверхнизким содержанием углерода на угольных и газовых электростанциях в северном Вайоминге и центральной Алабаме с использованием заводского CO 2 — обогащенные дымовые газы для отверждения бетона.

В 2021 году компания CarbonBuilt выиграла 7,5 млн долларов от NRG Cosia Carbon Xprize за свою технологию.

Для нового проекта в Аризоне компания CarbonBuilt получит CO

2 прямо с неба.Aircapture, базирующаяся в Беркли, штат Калифорния, планирует построить ряд машин прямого захвата воздуха на территории Block-Lite, каждая из которых будет иметь высоту около 15 футов и ширину 6 футов.

CarbonBuilt будет использовать этот CO 2 в качестве сырья для производства бетона.

Строим современный мир: Бетон и наша окружающая среда

Бетон — самый распространенный промышленный материал на земле. Он обеспечивает буквальные основы современной жизни, но это сопряжено с высокими экологическими издержками.

Нам может казаться, что мы живем в эпоху пластика — действительно, за последние 60 лет мы произвели около 8 миллиардов тонн пластика, — но только цементная промышленность производит больше, чем это, каждые два года. Возможно, из-за своей повсеместной распространенности бетон может иметь много значений в самых разных контекстах. Это одновременно старое и новое, традиционное и инновационное, естественное и искусственное.

Возможно, из-за своей повсеместной распространенности бетон может иметь много значений в самых разных контекстах. Это одновременно старое и новое, традиционное и инновационное, естественное и искусственное.

Но что такое бетон? Как его использовали и как злоупотребляли в прошлом? Каково влияние всего этого бетона на планету? И можем ли мы что-нибудь сделать, чтобы уменьшить его влияние?

Что такое бетон?

Бетон представляет собой смесь песка, камней, воды и цемента. Это жидкость, которой можно придать практически любую форму, и со временем она превращается в камнеподобный материал.

Цемент – ключевой компонент, делающий бетон особенным. Обыкновенный портландцемент является наиболее распространенной формой. Он состоит примерно из трех частей известняка и одной части глины, которую нагревают примерно до 1500°C, а затем измельчают в порошок.

Древняя история бетона

Мы можем думать о бетоне как о современном материале, но на самом деле он используется уже тысячи лет. Формы бетона, датируемые 6500 г. до н.э., были найдены археологами в Сирии.

Формы бетона, датируемые 6500 г. до н.э., были найдены археологами в Сирии.

Римляне использовали пуццолану (разновидность вулканического пепла) для изготовления бетона примерно с 300 г. до н.э., а крыша Пантеона, законченная примерно в 125 г. н.э., до сих пор остается самым большим неармированным бетонным куполом в мире. Римляне использовали бетон по всей Европе вплоть до падения Империи в пятом веке.

Rabax63, CC BY-SA 4.0, через Wikimedia Commons Источник изображения для древнеримского здания с колоннами и куполообразной крышей Пантеон в Риме, Италия, со своим бетонным куполомНачало современного бетона

Мы не знаем, почему, но бетон не использовался больше тысячи лет. Раннее «современное» использование бетона относится к 1750-м годам, когда британскому инженеру-строителю Джону Смитону было поручено построить маяк у побережья Корнуолла.

Смитон экспериментировал с римским пуццоланом, чтобы сделать новую «гидравлическую известь» (которая затвердевает под водой), закончив свой маяк Эддистон в 1759 году.

Групповая коллекция Музея науки «Утро после шторма на юго-западе», 1789 г., гравюра с изображением открытого моря на маяке Эддистоун. Портландцемент, запатентованный Джозефом Аспдином в 1824 году, установил стандарт производства современного бетона. Он был использован в фундаменте нового Вестминстерского дворца в 1840 году, и с тех пор и по сей день используется в поистине огромных количествах для строительства во всех частях мира.

изображения портландцемента

Половина бочки затвердевшего портландцемента, найденная после кораблекрушения у берегов Кента в 1848 году.

Групповая коллекция Музея науки Больше найденных бочек кораблекрушения было использовано для строительства паба в Ширнессе, Кент.

Затвердевший бетон чрезвычайно устойчив к сдавливанию — мы говорим, что он обладает высокой прочностью на сжатие. Тем не менее, его не так уж легко согнуть — он имеет относительно низкую прочность на растяжение.

Эти свойства прочности на сжатие и относительной прочности на растяжение означали, что инженеры 19-го века отдавали предпочтение бетону для конкретных применений, например, для фундаментов зданий.

Железобетон: революция в строительстве

Добавление железа или стального металла в бетон — так называемый железобетон — значительно увеличило его прочность на растяжение и открыло новые возможности для его использования. Когда в 1854 году штукатур из Ньюкасла по имени Уильям Уилкинсон получил первый патент на соединение бетона с железными стержнями, родилась новая композитная конструкция, которая изменила облик планеты.

На протяжении десятилетий следовали испытания и испытания, но революция началась только после того, как французский инженер Франсуа Эннебик запатентовал свою систему строительства из железобетона в 1892 году.

Первым зданием в Великобритании, построенным из железобетона, была Weaver’s Mill в Суонси, Южный Уэльс, построенная в 1898 году. В ней использовалась система Хеннебика, которая быстро стала наиболее широко применяемой в Великобритании и Европе.

Железобетонная галерея

Ранние железобетонные конструкции с использованием системы Hennebique:

Weaver’s Mill, Swansea

Группа музея наукиЖелезобетонная колонна Weaver’s Mill, 1898 г.

Групповая коллекция Музея наукиЖелезобетонный участок набережной Вулстон-Ки, Саутгемптон, 1899 г.

Групповая коллекция Музея наукиMichelin House на Фулхэм-роуд в Лондоне, в фундаменте которого использовался железобетон.

Тони Хиджетт, CC BY 2.0, через Wikimedia CommonsЖелезобетонный фундамент здания Мишлен, Фулхэм-роуд, Лондон, 1909 г.

Групповая коллекция Музея наукиСимвол современной жизни

20 век был настоящим веком бетона. За 10 лет после создания Weaver’s Mill Хеннебика более 40 000 сооружений было построено с использованием только его системы. Бетонные шлюзы были открыты, и с тех пор не было никаких признаков закрытия. Доки, дамбы, дороги, мосты, туннели и эстакады — все они использовали этот кажущийся чудо-материал.

За 10 лет после создания Weaver’s Mill Хеннебика более 40 000 сооружений было построено с использованием только его системы. Бетонные шлюзы были открыты, и с тех пор не было никаких признаков закрытия. Доки, дамбы, дороги, мосты, туннели и эстакады — все они использовали этот кажущийся чудо-материал.

У нас был каменный век, бронзовый век и железный век. С зари двадцатого века … это конкретный век.

Дж. Винн , «Наступление эпохи бетона» (1906)

Но его использование не ограничивалось инфраструктурными проектами и гражданским строительством; Вся застроенная среда Британии стала серой.

После Второй мировой войны в государственных проектах по восстановлению большей части городов Великобритании в качестве предпочтительного материала использовался бетон. Создатели новых городов по всей Британии — от Кроули до Камбернолда и от Ранкорна до Реддича — использовали железобетон для быстрого строительства новых школ, больниц и жилых комплексов. Эти бетонные здания стали физическим проявлением новой политики государства всеобщего благосостояния.

Эти бетонные здания стали физическим проявлением новой политики государства всеобщего благосостояния.

Решимость сделать вещи лучше привела к очень выразительным формам, таким как поместье Барбакан в Лондоне, являющемуся примером архитектуры в необработанном виде, также известном как брутализм. К середине 1960-х в большинстве британских городов была хотя бы одна бетонная многоэтажная автостоянка. Дизайн этих современных бетонных зданий также часто был функциональным. Например, на автостоянке на Уэлбек-стрит, расположенной недалеко от лондонской Оксфорд-стрит, использовались поразительные сборные бетонные блоки ромбовидной формы, которые создавали смелый фасад, но также служили несущими стенами, тем самым сводя на нет необходимость во внутренних колоннах.

Изображения улиц Уэлбека

Автостоянка на улице Уэлбек незадолго до сноса, 2018 г.

Джереми Сегротт (CC BY 2.0) через Wikimedia CommonsОдин бетонный блок извлечен с автостоянки на Уэлбек-стрит

Групповая коллекция Музея науки Новые крупнопанельные сборные железобетонные системы были использованы для возведения офисных зданий и высотных квартир, изменив облик наших городов. Однако реальность не всегда отражала утопическую мечту. Хрупкость общественного доверия стала слишком очевидной благодаря известным неудачам, таким как обрушение многоквартирного дома Ронан-Пойнт в Лондоне 19 мая.68.

Однако реальность не всегда отражала утопическую мечту. Хрупкость общественного доверия стала слишком очевидной благодаря известным неудачам, таким как обрушение многоквартирного дома Ронан-Пойнт в Лондоне 19 мая.68.

точечные изображения Ронана

Неудачный стык стены «h3» в Ронан-Пойнт, вызвавший постепенное разрушение.

Групповая коллекция Музея наукиМногоэтажный дом Ронан-Пойнт после обрушения, 1968 г.

© Дерек Воллер (CC-BY-SA 2.0) через Geograph.org.ukВоздействие бетона на окружающую среду

Бетон в настоящее время является наиболее широко используемым промышленным материалом на планете. Он сформировал большую часть нашей застроенной среды, но это дорого обходится окружающей среде.

Цемент является ключевым компонентом, который делает бетон таким полезным строительным материалом, и мы используем более 4 миллиардов тонн его во всем мире каждый год. Только при производстве цемента выбрасывается около 2,5 миллиардов тонн двуокиси углерода (CO2) в год, что составляет около 8% от общемирового количества.

Только при производстве цемента выбрасывается около 2,5 миллиардов тонн двуокиси углерода (CO2) в год, что составляет около 8% от общемирового количества.

Производство цемента требует использования длинных вращающихся печей длиной с два футбольных поля, которые нагреваются примерно до 1500°C. Химический процесс, который превращает сырье из известняка и глины в цемент, также приводит к выбросу большого количества CO2.

Групповая коллекция Музея науки Длина вращающейся цементной печи с зубчатым механизмом, 1903 год. Снято с цементного завода Суонскомб, Кент.Однако воздействие бетона на окружающую среду выходит за рамки большого количества CO2, выбрасываемого в атмосферу при производстве цемента.

Такое широкое использование бетона также истощает наши сокращающиеся запасы пригодного для использования песка (пустынный песок слишком гладкий и округлый для использования в бетоне). Более того, бетон потребляет почти 10% мирового промышленного водоснабжения.

Если мы добавим к этому количество стали, используемой в железобетонных конструкциях, и километры, пройденные при транспортировке сырья от карьера до бетономешалки, станет легче понять поистине огромное влияние использования бетона на нашу планету. Мы просто не можем продолжать в том же духе.

Устойчивый бетон: могут ли технологии нас спасти?

Учитывая эту ужасную статистику, что мы можем сделать? Мы не можем просто одним махом перекрыть бетонные краны.

Частично решение проблемы может быть получено благодаря захватывающему процессу, известному как улавливание и хранение углерода. Деревья, конечно, уже делают это, но уловленный CO2 также можно вводить непосредственно в бетонные смеси, навсегда блокируя его в застывшем продукте и даже повышая прочность бетона на сжатие. Углеродоотрицательный заполнитель также можно использовать для снижения общего углеродного воздействия бетона.

Групповая коллекция Музея науки Цилиндры для промышленных испытаний бетона с впрыском CO2, произведенные Carboncure Technologies Inc.

Еще одной активной областью исследований, проводимых университетскими кафедрами и частными предприятиями по всему миру, является создание специальных бетонных смесей с широкими и разнообразными экологическими преимуществами. Отходы, такие как зола от угольных электростанций, измельченный доменный шлак, микрокремнезем, переработанный пластик и даже старый бетон, добавляются в смесь, что снижает потребность в природных ресурсах и позволяет использовать бесполезные материалы.

Бетонный блок из мусора, Колумбия, 1980-е годы

Группа музея науки Больше информации Бетонный блок из мусора, Колумбия, 1980-е Другие, более специализированные бетоны включают биоцемент, который содержит микроорганизмы, способные заживлять трещины; бетон с микрочипами в смеси, которые передают информацию о движении; самоочищающийся бетон с добавлением оксида титана; и обогащенный графеном бетон, чрезвычайно прочный и более водостойкий.

Путем добавления различных типов волокон, от базальта до стекла и натуральных волокон, характеристики и качество бетона могут быть значительно изменены в соответствии с конкретными потребностями.

Hempcrete, например, использует измельченную пеньку для производства легкого неконструкционного бетона с хорошим звукопоглощением и превосходными свойствами регулирования тепла и влажности. Поскольку это быстрорастущее растение, одна тонна собранной конопли поглотит две тонны CO2, поэтому этот прирост углерода передается зданию.

Групповая коллекция Музея науки Музейный магазин из конопляного бетона в Центре национальных коллекций Science Museum Group.Будущее бетона

Все эти усилия по улучшению устойчивости и характеристик бетона могут показаться многообещающими, но вряд ли они решат все экологические проблемы.

Бетонная промышленность делает большие успехи, чтобы очистить свою деятельность, и несомненно, что некоторые из этих инноваций станут частью более устойчивого бетонного будущего, но необходимо сделать гораздо больше, чтобы эти многообещающие низкоуглеродные продукты получили широкое распространение.

Реальность такова, что слишком много обычного бетона, со всеми его вредными воздействиями на окружающую среду, все еще выливается по всему миру в огромных количествах и будет продолжаться в будущем. Каждый раз, когда вы смываете унитаз, вы используете бетон. Когда вы ходите по тротуарам, едете по дорогам или летите на самолетах, вы используете бетон. Ваша больница, школа, офис и, возможно, даже ваш дом частично сделаны из бетона.

Жажда бетона в современном мире кажется неутолимой. Мы должны коренным образом изменить наше отношение к этому революционному, но сложному и вредному материалу.

Несмотря на то, что он доминирует в нашей современной застроенной среде, мы должны найти способы значительно сократить использование бетона, если мы хотим эффективно бороться с наследием и будущим воздействием скромной бетонной смеси.

Узнать больше

Книги

- Барнабас Колдер, Необработанный бетон: красота брутализма , 2016

- Питер Коллинз, Бетон: видение новой архитектуры , 1959

- Норман Дэйви, 9 лет0274 История строительных материалов , 1961

- Адриан Сорок, Бетон и культура: история материалов , 2012

- Джон Гриндрод, Concretopia: путешествие по восстановлению послевоенной Британии , 2014

- Фрэнк Ньюби (ред.

Класс огнестойкости – «Еврокласс 1».

Класс огнестойкости – «Еврокласс 1». Пятигорск, ул. Кисловодское шоссе 19

Пятигорск, ул. Кисловодское шоссе 19